JP4337954B2 - シリコンインゴットの製造方法および製造装置 - Google Patents

シリコンインゴットの製造方法および製造装置 Download PDFInfo

- Publication number

- JP4337954B2 JP4337954B2 JP2009505240A JP2009505240A JP4337954B2 JP 4337954 B2 JP4337954 B2 JP 4337954B2 JP 2009505240 A JP2009505240 A JP 2009505240A JP 2009505240 A JP2009505240 A JP 2009505240A JP 4337954 B2 JP4337954 B2 JP 4337954B2

- Authority

- JP

- Japan

- Prior art keywords

- silicon

- liquid

- eutectic

- ingot

- crucible

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 title claims description 213

- 229910052710 silicon Inorganic materials 0.000 title claims description 213

- 239000010703 silicon Substances 0.000 title claims description 213

- 238000004519 manufacturing process Methods 0.000 title claims description 51

- 239000007788 liquid Substances 0.000 claims description 88

- 230000005496 eutectics Effects 0.000 claims description 51

- 230000008018 melting Effects 0.000 claims description 33

- 238000002844 melting Methods 0.000 claims description 33

- 238000000034 method Methods 0.000 claims description 25

- 238000006243 chemical reaction Methods 0.000 claims description 24

- 229910000676 Si alloy Inorganic materials 0.000 claims description 22

- 229910052751 metal Inorganic materials 0.000 claims description 21

- 239000002184 metal Substances 0.000 claims description 21

- 229910052782 aluminium Inorganic materials 0.000 claims description 20

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical group [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 18

- 239000012535 impurity Substances 0.000 claims description 16

- 238000005204 segregation Methods 0.000 claims description 7

- 229910052796 boron Inorganic materials 0.000 claims description 3

- 229910052698 phosphorus Inorganic materials 0.000 claims description 3

- 229910052719 titanium Inorganic materials 0.000 claims description 3

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 claims 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 claims 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims 1

- 239000000203 mixture Substances 0.000 claims 1

- 239000011574 phosphorus Substances 0.000 claims 1

- 239000010936 titanium Substances 0.000 claims 1

- 239000013078 crystal Substances 0.000 description 72

- 229910002796 Si–Al Inorganic materials 0.000 description 30

- 239000000155 melt Substances 0.000 description 27

- 238000010438 heat treatment Methods 0.000 description 24

- 239000007789 gas Substances 0.000 description 16

- 230000007423 decrease Effects 0.000 description 15

- 150000001875 compounds Chemical class 0.000 description 13

- 239000007791 liquid phase Substances 0.000 description 12

- 239000000463 material Substances 0.000 description 11

- 239000007790 solid phase Substances 0.000 description 9

- 230000008023 solidification Effects 0.000 description 9

- 238000007711 solidification Methods 0.000 description 9

- 230000008569 process Effects 0.000 description 8

- 239000000654 additive Substances 0.000 description 7

- 230000000996 additive effect Effects 0.000 description 7

- 230000007246 mechanism Effects 0.000 description 7

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 6

- 230000008859 change Effects 0.000 description 5

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 4

- 239000006023 eutectic alloy Substances 0.000 description 4

- 229910002804 graphite Inorganic materials 0.000 description 4

- 239000010439 graphite Substances 0.000 description 4

- 239000011261 inert gas Substances 0.000 description 4

- 238000010587 phase diagram Methods 0.000 description 4

- 230000005855 radiation Effects 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- 229910052581 Si3N4 Inorganic materials 0.000 description 3

- 238000010521 absorption reaction Methods 0.000 description 3

- 229910052786 argon Inorganic materials 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 230000009977 dual effect Effects 0.000 description 3

- -1 for example Inorganic materials 0.000 description 3

- 230000003647 oxidation Effects 0.000 description 3

- 238000007254 oxidation reaction Methods 0.000 description 3

- 239000002244 precipitate Substances 0.000 description 3

- 238000000746 purification Methods 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 238000007670 refining Methods 0.000 description 3

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- MWUXSHHQAYIFBG-UHFFFAOYSA-N Nitric oxide Chemical compound O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 230000003466 anti-cipated effect Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 230000007717 exclusion Effects 0.000 description 1

- 229910021471 metal-silicon alloy Inorganic materials 0.000 description 1

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 230000008685 targeting Effects 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/02—Elements

- C30B29/06—Silicon

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

- C30B15/02—Single-crystal growth by pulling from a melt, e.g. Czochralski method adding crystallising materials or reactants forming it in situ to the melt

- C30B15/04—Single-crystal growth by pulling from a melt, e.g. Czochralski method adding crystallising materials or reactants forming it in situ to the melt adding doping materials, e.g. for n-p-junction

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

Description

この発明は、太陽電池の製造に適したシリコンインゴットの製造方法及び製造装置に関する。

今日、太陽電池の生産量の著しい増加に伴い、高純度シリコンの需要が拡大している。太陽電池の生産においては、通常、半導体シリコンの規格外品・スクラップなどを原料として用いている。しかし、今後の予想される太陽電池生産量の増加に対応するためには、安定供給を目指した安価な太陽電池用シリコンの大量生産を可能にする製造方法、装置が必要とされる。これまで、この技術分野では、安価な金属シリコンを高温長時間冶金学的に精製する方法が開発されてきたが、さらなる低コスト化が望まれている。

例えば、前記の冶金学的に精製する方法であり、太陽電池用(SOG)シリコンの効率的な精製方法として、特許第3325900号公報(特許文献1)に提案されているものがある。

また、特開2003−286024号公報(特許文献2)には、金属シリコンより純度の高いシリコンだけを材料にして坩堝に入れ、これを溶融し、引き上げ方によりシリコンインゴットを製造する方法が提案されている。

特開2003−277040号公報(特許文献3)には、インゴット化の方法に関する言及はないが、金属シリコンの純度を上げる方法が提案されている。

特開2002−047095号公報(特許文献4)には、アルミニウムをドーピングし、引き上げでシリコンインゴットを製造する方法が提案されている。なお、この技術においては、共晶現象は利用されていない。

特開平10−273313号公報(特許文献5)には、太陽電池用(SOG)シリコンをターゲットにした安価な製造方法を提案するとして、電子ビームで鋳型内の溶湯面を走査、加熱しながら、該溶湯の下部から上部に向けて一方向で凝固させる方法が提案されている。

特許第3325900号公報

特開2003−286024号公報

特開2003−277040号公報

特開2002−047095号公報

特開平10−273313号公報

本発明は、太陽電池用のシリコンインゴットの製造に適した安価なシリコンインゴットの製造方法と、これに使用される製造装置を提案することを目的にしている。

この発明は、金属シリコンから直接太陽電池用途のシリコン多結晶、あるいはシリコン単結晶を引き上げ法により製造することに成功した。金属シリコンは純度が98%から99%程度で不純物元素を有している。本発明は、シリコンと合金反応する溶媒金属を選択することで、シリコン溶解温度を通常のシリコン融点温度1412℃より著しく低い温度領域で、結晶引き上げプロセスを可能にした。また、溶融シリコン合金から中純度シリコン結晶を取り出すためにCZ式結晶引き上げ装置に新規機能を付加することによって、前記の課題を解決した。

前記目的を達成するため、この発明が提案するシリコンインゴットの製造方法は、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、金属シリコンとを、坩堝内で加熱融解し合金融液を生成する工程と、前記合金融液に対し共晶反応を利用してシリコンを低温凝固精製すると共に、前記合金融液より引き上げ法によりシリコンインゴットを生成する工程とを含むものである。

前記において、合金融液の液面以外の部分の液温を合金融液が凝固しない温度に維持すると共に、合金融液の液面温度を、合金融液中のシリコン濃度に対応した合金融液の初晶温度の近傍に保つことが望ましい。

また、合金融液の液面温度を、前記共晶点と1273K近傍との間における、合金融液中のシリコン濃度に対応した合金融液の初晶温度の近傍に保つことが望ましい。

以上の通り、本発明は、金属シリコンを材料として直接シリコンインゴットを製造できるようにしたのである。これによって、製造工程の簡略化、低コスト化を図ることができる。

なお、ここで、金属シリコンとしては、太陽電池用のシリコンインゴットの製造に従来から利用されている純度98%以上のものを使用することができる。

前述した本発明では、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、金属シリコンとを、坩堝内で加熱融解し合金融液を生成する。これによって、シリコンの融点(1414℃=1687K)より低い温度で融液の凝固を可能にし、シリコンインゴット製造に要する消費電力を低減させることができる。すなわち、共晶反応により凝固温度を変えて、凝固温度を下げることで消費電力を抑えることができる。

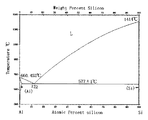

シリコン中の不純物元素の固溶度に関しては、図4(出典 F.A.Trumbore, Bell System Technical journal, 39(1960),67.)に示されているように、シリコンの融点1687K(1414℃)より温度が下がるにつれて増加し、1473K(1200℃)〜1273K(1000℃)より減少するという特異な挙動がある。

後述する表1は、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素としてアルミニウムを採用し、Si−Al融液と固相シリコンの不純物元素の偏析係数を実験により求めた結果を示すものである。偏析係数とは「液相中の不純物濃度と固相中の不純物濃度の比」のことをいう。出典:ISIJ International,Vol.45(2005),No.7 pp.967-971 Refining of Si by the Solidification of Si-Al Melt with Electromagnetic Force。偏折係数が小さいほど、凝固したシリコンの不純物が溶媒となる液相側に排出され、より純度の高い固相シリコンを得ることができる。

表1に示されているように、偏折係数はシリコンの初晶温度によって異なるため、最適な初晶温度となる環境下で凝固させることにより、高純度な固相シリコンを精製することができる。

ここで、後述するように、融液の初晶温度と、融液中のシリコン濃度とは対応する関係にあり、シリコン濃度を調整することで高純度な固相シリコン精製が可能となる。

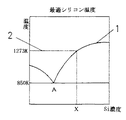

シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素として、例えば、アルミニウムを利用した場合、Si−Alの共晶合金の状態図は図2に示すようになる。図2において、Lは液相、βはシリコン固相、αはアルミニウム固相、Aは共晶点(850K=577℃)である。そして、符号1が初晶線を示しており、融液の初晶温度を示す初晶線1と、融液中のシリコン濃度とは対応する関係にある。

Si−Al合金融液からβ相(SiにAlが固溶している)液相線に沿ってSiを結晶側へ凝固させる場合、Si−Al合金の濃度を一定にする必要がある。Si−Al合金融液のSi濃度及びAl濃度を制御してSiの析出温度を決定する。

そこで、本発明において使用する、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、金属シリコンとの合金について、図2図示のような状態図を予め作成しておく。

そして、本発明の製造方法を実施している工程で、融液中のシリコン濃度を測定しながら、液面の過冷却状態を保つようにする。すなわち、測定した融液中のシリコン濃度に対応する融液の初晶温度(例えば、図2に符号1で示す初晶線の温度)の近傍、例えば、下側近傍に、当該融液の液面温度を保つ。なお、融液面以外の部分の液温は、当然ながら融液が凝固しない温度に維持しておく必要がある。

本発明の方法においては、前述したように、引上げ法により、前述した過冷却状態から固相に遷移しつつある融液面に対し、予め液面に浸漬した種結晶を引き上げて、シリコン結晶を成長させていく。この時、シリコンの偏折係数が小さい特性により不純物が溶媒液相に排出され、高純度のシリコン結晶が種結晶周辺に成長し、シリコンインゴットを得ることができる。

従来、引き上げないで坩堝内で結晶化しようとしたところ、インゴット状態にはならず、針状の結晶が散らばって発生するという問題が発生していた(「ISIJ International,Vol.45(2005),No.7 pp.967-971 Refining of Si by the Solidification of Si-Al Melt with Electromagnetic Force」より)。本発明は、この問題を引上げ法の採用により解決し、インゴット化に成功したのである。

本発明によるシリコンインゴットの製造方法においては、合金融液のシリコン濃度、すなわち、坩堝に入れる、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、金属シリコンの割合をどうするかが重要になる。

第一の観点としては、省電力の観点からは、シリコン濃度が低いほど融点が下がるのでシリコン濃度は低いほどよい。

第二に、高純度化の観点から言えば、1273K(1000℃)近傍より下がると不純物元素の固溶度が減少するという特異な挙動があり、凝固に際して不純物がより多く溶媒液相へ排出されていくという点がある。

第三の観点として、前述した引き上げによりシリコンの凝固が進んでいくと当然、合金融液のシリコン濃度は低下し、共晶点に対応するシリコン濃度を下回るとシリコン結晶を取り出すことができなくなるという点がある。

前記の第一、第二の観点より、なるべくシリコン濃度が低くなるような割合でシリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、金属シリコンを坩堝に投入することが望ましい。しかし、第三の観点から、初めからシリコン濃度が低いと取り出せる結晶の量が少なくなってしまう。

以上より、シリコン濃度が1273K(1000℃)近傍で融点を迎えるような割合で、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、金属シリコンとを坩堝に入れることが望ましい。

前述した本発明のシリコンインゴット製造方法において、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素としては、例えば、アルミニウムや、銅を用いることが出来る。

以上の本発明のシリコンインゴットの製造方法において、前記合金融液を生成する工程と、前記シリコンインゴットを生成する工程とは、不活性ガスの雰囲気、例えば、アルゴンガス雰囲気で行うことができる。

このようにすることによって、シリコンの酸化を防止すると共に、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素、例えば、アルミニウムの酸化を防止し、不純物の吸収効率低下を防ぎことができる。これによって、より純度の高い、太陽電池としての利用により適している高純度のシリコンインゴットを製造できる。

同様の理由から、前記坩堝は、一般的に使用されている石英ではなく窒化珪素製とすることができる。

次に、前記目的を達成するため、この発明が提案するシリコンインゴットの製造装置は、前述した本発明のシリコンインゴットの製造方法に利用されるものであって、真空排気系とガス導入系とが接続されている容器と、当該容器内に設置された坩堝と、当該坩堝を加熱して当該坩堝内に合金融液を生成する加熱手段と、シリコン結晶をインゴット化させるための引き上げ手段と、前記坩堝内の合金融液の液面温度を測定する液面温度測定手段とを備えている。

ここで、前記加熱手段は、前記坩堝内に生成されている合金融液の液面の領域と、それ以外の領域とに対してそれぞれ独立した強度で加熱を行う機能を有する。

そして、本発明のシリコンインゴットの製造装置は、前記合金融液中におけるシリコン濃度の低下量を把握すると共に、前記合金融液の液面温度が、当該把握された前記合金融液中のシリコン濃度に対応した初晶温度の近傍に保たれるように、前記加熱手段による加熱を制御する制御手段を備えている。

前述したように、本発明のシリコンインゴットの製造装置においては、内部に坩堝が設置されている容器に真空排気系とガス導入系(例えば、アルゴンガスなどの不活性ガスを容器に導入するガス導入系)とが接続されている。これにより、シリコンの酸化を防止すると共に、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素、例えば、アルミニウムなどの酸化を防止し、不純物の吸収効率低下を防ぐことができる。

また、加熱手段は、坩堝に投入された、金属シリコンと、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素、例えば、アルミニウムなどを合金融液にすると共に、後述の液温制御を行うことができるようになっている。この液温制御は、坩堝内の合金融液の液面及びそれ以外の2つの領域において独立した強度で加熱調整する機能である。加熱手段によるこのような液温制御は、手動操作及び/又はプログラミングによる自動操作により実行される。

前記の制御手段における、合金融液中におけるシリコン濃度の低下量を把握する機能は、例えば、後述する引き上げ手段で引き上げたシリコンインゴットの重量により、融液中におけるシリコン濃度の低下量を算出するものである。

そして、前記の制御手段における、前記合金融液の液面温度が、当該把握された前記合金融液中のシリコン濃度に対応した初晶温度の近傍に保たれるように、前記加熱手段による加熱を制御する機能は、液面温度測定手段によって測定した坩堝内の合金融液の液面温度と、前記のようにして把握した合金融液中におけるシリコン濃度の低下量から、坩堝加熱指令を出力するものである。この出力により、坩堝内の合金融液の液面温度が、当該把握された合金融液中のシリコン濃度に対応した初晶温度の近傍に保たれるように、すなわち、液面は過冷却状態を維持し、かつ液面以外では液相を維持するように、前記加熱手段による加熱を制御する。

共晶反応を持つ合金融液では融液の濃度の変動により初晶温度も変動するものであり、本発明においては、シリコン結晶の析出により融液のシリコン濃度が減少するので、融液のシリコン濃度測定が必要となる。

また前出の制御装置には、シリコン濃度に対するシリコン初晶温度が記憶されており、現状のシリコン濃度情報及び液面温度情報を授受することによって、現状融液面の過冷却状態を維持するための加熱指令を加熱手段に対して出力することが可能となる。

前記本発明のシリコンインゴットの製造装置における引き上げ手段は、一般的に、多結晶シリコンを材料として半導体グレードの単結晶シリコンインゴット製造時に採用されるものである。

本発明では、このような従来公知の引き上げ手段を、シリコン結晶をインゴット化させるために使用し、種結晶を前記合金融液の液面に浸漬し、次いで、回転させ、ゆっくり引き上げる動作を行うことで、種結晶周辺の凝固したシリコン結晶を成長させる。

すなわち、本発明のシリコンインゴットの製造装置における引き上げ手段は、前述した加熱手段、制御手段によって、液面は過冷却状態を維持し、かつ液面以外では液相を維持している合金融液の液面をインゴット化させる機能を発揮するものである。

この発明によれば、金属シリコンを材料として直接シリコンインゴットを製造し、太陽電池用のシリコンインゴットの製造に適した安価なシリコンインゴットの製造方法と、これに使用される製造装置を提供することができる。

また、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、金属シリコンとを、坩堝内で加熱融解し合金融液を生成することにより、シリコンの融点(1414℃=1687K)より低い温度で融液の凝固を可能にし、シリコンインゴット製造に要する消費電力を低減させることができる。

以下、添付図面を参照して本発明の好ましい実施形態を説明する。

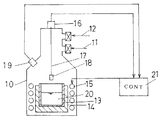

図1は本発明の製造方法が実施される本発明のシリコンインゴット製造装置の概略構成を示した図である。

真空排気系11とガス導入系12が容器10に接続されている。

容器10内の底部中央には窒化珪素製の坩堝13がグラファイト坩堝14に収容された状態で設置され、グラファイト坩堝14の外側にはヒータ15が設けられて、坩堝13内に投入した物質を加熱できるようになっている。

容器10の上部には重量計測機能付きの引き上げ機構16が設置され、この引き上げ機構16から前記坩堝13に向かって回転自在の軸17が延びている。

軸17の下端には種結晶18を取り付けられるようになっている。

また、容器10の側壁には、二波長式放射温度計19が設置され、坩堝13内で加熱融解させた融液20の表面温度を測定できるようにしてある。

ヒータ15は容器10の外部に設置した制御装置21に接続されている。

制御装置21は、重量計測機能付きの引き上げ機構16から、種結晶18を介して引き上げたシリコンインゴットの重量情報と、二波長式放射温度計19で計測した融液20の表面温度の情報を得るようにしてある。

ヒータ15は、坩堝13に投入された、金属シリコンと、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素、例えば、アルミニウムなどを合金融液にすると共に、制御装置21による制御を受けて、坩堝13内の合金融液の液面及びそれ以外の2つの領域において独立した強度で加熱調整を行うようになっている。

すなわち、制御装置21は、重量計測機能付きの引き上げ機構16が引き上げたシリコンインゴットの重量により、坩堝13内の融液20におけるシリコン濃度の低下量を算出し、融液20の液面温度が、当該算出された融液20中のシリコン濃度に対応した初晶温度の近傍、好ましくは初晶温度の下側近傍に保たれ、かつ液面以外では液相を維持するように、ヒータ15に供給する電力を決定し、ヒータ15による加熱を制御する。

上記のように構成された製造装置を用いて以下に概要を説明する本発明の方法によりシリコンインゴットを製造する。

先ず、容器10に設置した坩堝13内に金属シリコンとアルミニウムを投入する。

金属シリコンは、純度98パーセント以上のものとする。

投入する金属シリコンとアルミニウムの重量比は、図2、図3に図示したSi−Alの共晶合金の状態図を参照し、1273K(1000℃)近傍の時点でのシリコン濃度がX(図3)になる重量比となるように調整する。

坩堝13内に金属シリコンとアルミニウムを投入した後、容器10内を真空排気系11を通して排気しながら、ガス導入系12を通して容器10内に高純度不活性ガス(アルゴンガス)を導入する。

これは容器10内の酸素を除去して、シリコンの酸化を防ぎ、またアルミニウムの酸化による不純物の吸収効率低下を防ぐことが目的である。この真空排気と不活性ガスの導入は、以下の坩堝加熱およびシリコンインゴットの引き上げ中も継続して行う。

容器10内の酸素を上記のようにして除去した後、制御装置21よりヒータ15に電力を供給して坩堝13内を加熱し、投入した金属シリコンとアルミニウムを融解させ、Si−Alの共晶合金融液を生成する。

二波長式放射温度計19によって融液20の液面の温度監視と温度制御を行い、液面温度を初晶温度に保ち、坩堝13内に投入した金属シリコンとアルミニウムが完全に融解するまで加熱制御を続ける。

坩堝13内が完全に融解したら、引き上げ機構16から延びる軸17を降下させて種結晶18をSi−Al融液に浸漬し、種結晶18をゆっくりと回転させる。

次いで、引き上げ機構16によって種結晶18をゆっくりと引き上げて、種結晶18を介してシリコン結晶を成長させる。

シリコンインゴットの引き上げによって、Si−Al融液20のシリコン濃度が低下するが、制御装置21はシリコン濃度を演算すると共に、Si−Al融液20の表面温度が過冷却の状態を維持するように、算出されたSi−Al融液20中のSi濃度に対応する初晶温度の近傍にSi−Al融液20の表面温度が保たれるよう、常に、算出されたSi−Al融液20中のSi濃度に対応する初晶線1の近傍(わずかに下側)の温度を目標値としてヒータ15に供給する電力を制御する。

図5は本発明の製造方法が実施される本発明の他のシリコンインゴット製造装置の具体的構造について例示した図である。

結晶成長炉を構成する真空チャンバー30に真空排気装置31とArガス導入装置32が接続されている。Arガス導入装置32には矢印33で示すように、高純度Arガス(99.9999%)が供給される。Arガス導入装置32において純度が高められた超高純度Arガスが矢印34のように真空チャンバー30の上部から真空チャンバー30内に供給される。

真空排気装置31は、例えば、ロータリーポンプとターボ分子ポンプとで構成される。

コントローラー40の制御の下、真空排気装置31によって、例えば、真空チャンバー30内の到達真空度が10−3Pa程度(室温)になるように、高真空排気が行われる。

真空排気装置31の下流には、排気ガス除外装置35を接続することができる。真空チャンバー30内でシリコン結晶成長の際に、シリコン酸化物、添加剤酸化物、一酸化窒素などが排出される。排気ガス除外装置35は、これらを無害化して大気側に排出する役割を担う。

真空チャンバー30の底部中央には窒化珪素製の内坩堝36がグラファイト製の外坩堝37に収容された状態で設置されている。外坩堝37の外側にはヒータ38が設けられて、内坩堝36内に投入した物質を加熱するようになっている。ヒータ38の外周は、熱遮蔽39で覆われている。

ヒータ38は、外坩堝37の上部側を加熱する上段ヒータ38a、外坩堝37の下部側を加熱する中段ヒータ38b、外坩堝37を下側から加熱する下段ヒータ38cから構成されている。

上段ヒータ38a、中段ヒータ38b、下段ヒータ38cは、コントローラー40によって、それぞれ別個独立に制御されるようになっている。

これによって、内坩堝36内に投入された、金属シリコンと、シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素、例えば、アルミニウムなどを合金融液にすると共に、コントローラー40による制御を受けて、内坩堝36内の合金融液の液面及びそれ以外の2つの領域において独立した強度で加熱調整を行うようになっている。

ゲートバルブ55を介して真空チャンバー30の上部には引き上げ軸ロードセル41が配備されている。引き上げ軸ロードセル41から内坩堝36に向かって回転自在の引き上げシャフト42が延びている。引き上げシャフト42は、コントローラー40の制御の下、矢印43で示す方向あるいはその逆方向に回転可能になっていると共に、矢印44で示すように昇降、下降可能になっている。

引き上げシャフト42の下端には先端(図5中、下端側)に種結晶が取り付けられるシードチャック45が配備されている。

シードチャック45が種結晶を把持している状態で、引き上げシャフト42が下降し、内坩堝36内の融液に種結晶が着水する。その後、引き上げシャフト42が上昇してシリコン結晶が引き上げられる。この際、引き上げ軸ロードセル41によって、シリコン結晶の単位時間当たりの重量増加が検出される。この検出されたシリコン結晶の単位時間当たりの重量増加に関する情報は、コントローラー40に送られ、コントローラー40による装置の制御に利用される。

例えば、コントローラー40は、引き上げ軸ロードセル41によって検出された、シリコン結晶の単位時間当たりの重量増加を参照して、内坩堝36内のSi−Al合金融液におけるシリコン濃度の低下量を算出し、融液の液面温度が、当該算出された融液中のシリコン濃度に対応した初晶温度の近傍、好ましくは初晶温度の下側近傍に保たれ、かつ液面以外では液相を維持するように、ヒータ38(上段ヒータ38a、中段ヒータ38b、下段ヒータ38c)に供給する電力を決定し、ヒータ38による加熱を制御する。

外坩堝37の下端は坩堝軸ロードセル46によって支持されている。外坩堝37は坩堝軸ロードセル46によって支持され、坩堝軸ロードセル46がコントローラー40によって制御されることにより、矢印47で示す方向あるいはその逆方向に回転可能になっていると共に、矢印48で示すように昇降、下降可能になっている。この外坩堝37の回転、昇降、下降に伴ない、内坩堝36も外坩堝37と共に回転、昇降、下降する。

真空チャンバー30には光学式パイロメーター49、カラーCCDカメラ50が配備されている。光学式パイロメーター49で把握した内坩堝36内の融液表面温度がコントローラー40に送られる。また、カラーCCDカメラ50で撮影した画像情報がコントローラー40に送られ、種結晶着水、肩部形成、胴部成長などの状態が監視される。

また、真空チャンバー30にはレーザ液面計51が配備され、内坩堝36内の融液表面高さが計測されて、その情報がコントローラー40に送られる。

真空チャンバー30には、更に、金属シリコン充填装置52、添加材料充填装置53が配備されている。

金属シリコン充填装置52は、引き上げ軸ロードセル41によって検出されたシリコン結晶の単位時間当たりの重量増加に関する情報に基づくコントローラー40の制御により、内坩堝36内に金属シリコンを自動的に充填する。すなわち、検出された重量増加に対応する金属シリコンを秤量して、内坩堝36内に自動充填する。

内坩堝36内のSi−Al合金融液からSiが結晶側へ凝固すると、Si−Al合金融液中のSiが減少し、Si−Al合金融液中のSi濃度が低下する。Si濃度が低下すると、凝固温度が低温度側へ変化してゆくため、Si結晶とSi−Al合金融液の個液界面温度の制御が不可能になり、安定なSi結晶育成が阻害される。

そこで、引上げ軸ロードセル41により、引上げられるSi結晶の単位時間当たりの質量変化を検出する。また、坩堝軸ロードセル46がSi−Al合金融液質量を検出し、常に質量変化が一定範囲内にあるように監視する。

引上げ軸ロードセル41により検出された単位時間当たりの質量変化はSi結晶成長による増加であるので、真空チャンバー30外部から、内坩堝36内へ、引上げ軸ロードセル41により検出した質量変化分に相当する金属シリコンを供給する。供給された金属シリコンは溶解してSi−Al合金融液へ拡散する。

添加材料充填装置53は、コントローラー40の制御の下で、適量のAlやTiを内坩堝36内に自動的に充填する。

結晶育成中、プロセス温度によってAlの蒸発が伴う場合、Si−Al合金融液中のAl濃度が低下する。プロセス中のAl蒸発プロファイルから、コントローラー40の制御の下、添加材料充填装置53によって、Alを、適時、内坩堝36内に充填する。

なお、Si−Al合金融液中のAl濃度を制御することにより、Si結晶中のP濃度を著しく低減させることができる。

Pは偏析係数が大きいため、通常の凝固プロセスでは除去不能であるが、Si−Al合金融液中Al濃度を増大し、AlとPが反応し、AlPとなって液相へ析出する低温度領域でAlPが析出する。

そこで、コントローラー40の制御の下、添加材料充填装置53によって、Alを、適時、内坩堝36内に充填することにより、Si結晶中のP濃度を著しく低減させることができる。

また、コントローラー40の制御の下、添加材料充填装置53によって、Tiを、適時、内坩堝36内に充填することにより、Si結晶中のB濃度を著しく低減させることができる。

Pと同様にBは偏析係数が大きいため、通常の凝固プロセスでは除去不能である。しかし、Si−Al合金融液中にTiを適量添加し、TiとBが反応しTiBとなって液相へ析出する低温度領域でTiBが析出する。

そこで、コントローラー40の制御の下、添加材料充填装置53によって、Tiを、適時、内坩堝36内に充填することにより、Si結晶中のB濃度を著しく低減させることができる。

この実施例2の製造装置を用いて本発明の方法によりシリコンインゴットを製造する工程は実施例1で説明したものと同様であるのでその説明を省略する。

以上、添付図面を参照して本発明の好ましい実施形態を説明したが、本発明はかかる実施形態に限定されるものではなく、特許請求の範囲の記載から把握される技術的範囲において種々の形態に変更可能である。

1 初晶線

2 1273Kの温度の線

10 容器

11 真空排気系

12 ガス導入系

13 坩堝

14 グラファイト坩堝

15 ヒータ

16 引き上げ機構

17 軸

18 種結晶

19 二波長式放射温度計

20 融液

21 制御装置

2 1273Kの温度の線

10 容器

11 真空排気系

12 ガス導入系

13 坩堝

14 グラファイト坩堝

15 ヒータ

16 引き上げ機構

17 軸

18 種結晶

19 二波長式放射温度計

20 融液

21 制御装置

Claims (2)

- シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、純度98%以上の金属シリコンとを、坩堝内で加熱融解して合金融液を生成し、前記合金融液より引き上げ法によりシリコンインゴットを生成するシリコンインゴットの製造方法であって、

シリコンの偏析係数特性を利用し、シリコンに含有されている不純物を前記合金融液側へ排出させると共に、

シリコン合金となったときの共晶点がシリコンの融点より低い前記元素とシリコンとの共晶反応を利用してシリコンの融点より低い温度でシリコンをインゴット化する太陽電池用シリコンインゴットを製造において、

前記シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素がアルミニウムであり、シリコンインゴット製造プロセス中に前記合金融液中のアルミニウム濃度を増大させることによりAlPを折出させ、製造されるシリコンインゴット中のリン濃度を低減させる

ことを特徴とするシリコンインゴットの製造方法。 - シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素と、純度98%以上の金属シリコンとを、坩堝内で加熱融解して合金融液を生成し、前記合金融液より引き上げ法によりシリコンインゴットを生成するシリコンインゴットの製造方法であって、

シリコンの偏析係数特性を利用し、シリコンに含有されている不純物を前記合金融液側へ排出させると共に、

シリコン合金となったときの共晶点がシリコンの融点より低い前記元素とシリコンとの共晶反応を利用してシリコンの融点より低い温度でシリコンをインゴット化する太陽電池用シリコンインゴットを製造において、

前記シリコンとの共晶反応を持ち、シリコン合金となったときの共晶点がシリコンの融点より低い元素がアルミニウムであり、シリコンインゴット製造プロセス中に前記合金融液中にチタンを投入することによりTiBを折出させ、製造されるシリコンインゴット中の硼素濃度を低減させる

ことを特徴とするシリコンインゴットの製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007069741 | 2007-03-19 | ||

| JP2007069741 | 2007-03-19 | ||

| PCT/JP2008/055098 WO2008114822A1 (ja) | 2007-03-19 | 2008-03-19 | シリコンインゴットの製造方法および製造装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009112633A Division JP4358300B2 (ja) | 2007-03-19 | 2009-05-07 | シリコンインゴットの製造方法および製造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP4337954B2 true JP4337954B2 (ja) | 2009-09-30 |

| JPWO2008114822A1 JPWO2008114822A1 (ja) | 2010-07-08 |

Family

ID=39765926

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009505240A Expired - Fee Related JP4337954B2 (ja) | 2007-03-19 | 2008-03-19 | シリコンインゴットの製造方法および製造装置 |

| JP2009112633A Expired - Fee Related JP4358300B2 (ja) | 2007-03-19 | 2009-05-07 | シリコンインゴットの製造方法および製造装置 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009112633A Expired - Fee Related JP4358300B2 (ja) | 2007-03-19 | 2009-05-07 | シリコンインゴットの製造方法および製造装置 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20100143231A1 (ja) |

| EP (1) | EP2138610A1 (ja) |

| JP (2) | JP4337954B2 (ja) |

| KR (1) | KR20100015652A (ja) |

| CN (1) | CN101680111A (ja) |

| CA (1) | CA2681353A1 (ja) |

| WO (1) | WO2008114822A1 (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NO329987B1 (no) | 2009-02-26 | 2011-01-31 | Harsharn Tathgar | Halvkontinuerlig fremgangsmate for dannelse, separasjon og smelting av store, rene silisiumkrystaller |

| CN101798705A (zh) * | 2010-03-12 | 2010-08-11 | 上海太阳能电池研究与发展中心 | 一种从低温熔体中连续拉晶提纯多晶硅的方法及专用装置 |

| CN101812727B (zh) * | 2010-04-13 | 2011-12-28 | 上海太阳能电池研究与发展中心 | 一种直流电场下定向凝固提纯多晶硅的方法 |

| JP5483591B2 (ja) * | 2010-10-08 | 2014-05-07 | 日鉄住金ファインテック株式会社 | 単結晶引上装置および坩堝支持装置 |

| KR101690490B1 (ko) * | 2010-10-21 | 2016-12-28 | 에스케이이노베이션 주식회사 | 탄화규소 단결정의 제조방법 및 장치 |

| JP5679120B2 (ja) * | 2011-04-19 | 2015-03-04 | ティアック株式会社 | ロードセルユニット |

| CN102749128B (zh) * | 2011-04-19 | 2014-08-27 | 蒂雅克股份有限公司 | 测压元件单元 |

| CN102311121A (zh) * | 2011-08-29 | 2012-01-11 | 大连理工大学 | 一种合金化分凝提纯工业硅的方法 |

| KR101317198B1 (ko) * | 2011-10-24 | 2013-10-15 | 한국생산기술연구원 | 성장로 감시 장치 |

| WO2013111314A1 (ja) * | 2012-01-27 | 2013-08-01 | Kaneko Kyojiro | シリコン純化法 |

| TWI627131B (zh) * | 2012-02-01 | 2018-06-21 | 美商希利柯爾材料股份有限公司 | 矽純化之模具及方法 |

| CN102605424A (zh) * | 2012-03-06 | 2012-07-25 | 浙江宏业新能源有限公司 | 多晶硅铸锭炉控制系统及控制方法 |

| CN102786060B (zh) * | 2012-08-15 | 2016-08-17 | 大连理工大学 | 一种增强合金化分凝提纯多晶硅的方法 |

| CN104635805B (zh) * | 2014-12-24 | 2017-05-17 | 湖南顶立科技有限公司 | 一种温度控制系统 |

| JP6451333B2 (ja) * | 2015-01-14 | 2019-01-16 | 株式会社Sumco | シリコン単結晶の製造方法 |

| FR3052773B1 (fr) * | 2016-06-15 | 2020-10-30 | Snecma | Procede de fabrication d'une piece de turbomachine |

| CN108018602A (zh) * | 2016-11-03 | 2018-05-11 | 上海新昇半导体科技有限公司 | 自动进料系统及进料方法 |

| CN108796606B (zh) * | 2018-07-07 | 2020-11-03 | 玉环市几偶孵化器有限公司 | 太阳能级多晶硅制备装置 |

| CN108706590A (zh) * | 2018-07-07 | 2018-10-26 | 孟静 | 太阳能级多晶硅制备方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5950629B2 (ja) * | 1982-04-20 | 1984-12-10 | 東芝セラミツクス株式会社 | 単結晶シリコン引上げ用窒化珪素製治具の製造方法 |

| JPH0633235B2 (ja) * | 1989-04-05 | 1994-05-02 | 新日本製鐵株式会社 | 酸化膜耐圧特性の優れたシリコン単結晶及びその製造方法 |

| JP2795030B2 (ja) * | 1992-01-29 | 1998-09-10 | 信越半導体株式会社 | 単結晶シリコン棒の製造方法 |

| JP3085568B2 (ja) * | 1993-11-01 | 2000-09-11 | コマツ電子金属株式会社 | シリコン単結晶の製造装置および製造方法 |

| JP3000923B2 (ja) * | 1996-03-28 | 2000-01-17 | 住友金属工業株式会社 | 単結晶引き上げ方法 |

| JP3325900B2 (ja) | 1996-10-14 | 2002-09-17 | 川崎製鉄株式会社 | 多結晶シリコンの製造方法及び装置、並びに太陽電池用シリコン基板の製造方法 |

| JPH10273313A (ja) | 1997-03-28 | 1998-10-13 | Kawasaki Steel Corp | 多結晶シリコン鋳塊の製造方法 |

| JP4383639B2 (ja) | 2000-07-31 | 2009-12-16 | 信越半導体株式会社 | Gaドープシリコン単結晶の製造方法およびGaドープシリコン単結晶、並びにこれから作製されたシリコン単結晶太陽電池 |

| JP2003277040A (ja) | 2002-03-19 | 2003-10-02 | Sharp Corp | シリコンの精製方法および該方法により精製したシリコンを用いて製造する太陽電池 |

| JP4060106B2 (ja) | 2002-03-27 | 2008-03-12 | 三菱マテリアル株式会社 | 一方向凝固シリコンインゴット及びこの製造方法並びにシリコン板及び太陽電池用基板及びスパッタリング用ターゲット素材 |

| JP2004067452A (ja) * | 2002-08-07 | 2004-03-04 | Shin Etsu Handotai Co Ltd | 単結晶の引き上げ条件の設計方法 |

| JP4380204B2 (ja) * | 2003-04-10 | 2009-12-09 | 株式会社Sumco | シリコン単結晶及び単結晶育成方法 |

| JP2008069055A (ja) * | 2006-09-15 | 2008-03-27 | Covalent Materials Corp | シリコン単結晶の製造方法 |

-

2008

- 2008-03-19 US US12/532,019 patent/US20100143231A1/en not_active Abandoned

- 2008-03-19 JP JP2009505240A patent/JP4337954B2/ja not_active Expired - Fee Related

- 2008-03-19 CN CN200880015497A patent/CN101680111A/zh active Pending

- 2008-03-19 WO PCT/JP2008/055098 patent/WO2008114822A1/ja active Application Filing

- 2008-03-19 EP EP08722473A patent/EP2138610A1/en not_active Withdrawn

- 2008-03-19 KR KR1020097021676A patent/KR20100015652A/ko not_active Application Discontinuation

- 2008-03-19 CA CA002681353A patent/CA2681353A1/en not_active Abandoned

-

2009

- 2009-05-07 JP JP2009112633A patent/JP4358300B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| WO2008114822A1 (ja) | 2008-09-25 |

| CN101680111A (zh) | 2010-03-24 |

| KR20100015652A (ko) | 2010-02-12 |

| US20100143231A1 (en) | 2010-06-10 |

| JP4358300B2 (ja) | 2009-11-04 |

| JP2009167101A (ja) | 2009-07-30 |

| CA2681353A1 (en) | 2008-09-25 |

| JPWO2008114822A1 (ja) | 2010-07-08 |

| EP2138610A1 (en) | 2009-12-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4337954B2 (ja) | シリコンインゴットの製造方法および製造装置 | |

| JP5564418B2 (ja) | ポリクリスタルシリコンまたはマルチクリスタルシリコンの製造装置および方法、それらによって製造されるポリクリスタルシリコンまたはマルチクリスタルシリコンのインゴットおよびウエハ、ならびにそれらの太陽電池製造のための使用 | |

| US20090314198A1 (en) | Device and method for production of semiconductor grade silicon | |

| JP5007126B2 (ja) | 多結晶シリコンインゴットの製造方法 | |

| JP5459004B2 (ja) | サファイア単結晶の製造方法 | |

| US20080178793A1 (en) | Method and system for forming a higher purity semiconductor ingot using low purity semiconductor feedstock | |

| EP1742277A2 (en) | Polycrystalline silicon for solar cells and method for producing the same | |

| CN104903496A (zh) | 用于改善的连续直拉法的热屏障 | |

| JP2010241650A (ja) | シリコンインゴットの製造方法、シリコンインゴットの製造装置及びシリコン結晶成長方法 | |

| KR20100022516A (ko) | 금속 규소의 응고 방법 | |

| JP4423805B2 (ja) | シリコン単結晶の製造装置並びに製造方法 | |

| JP4672579B2 (ja) | 固形状原料のリチャージ方法 | |

| JP2012041200A (ja) | 結晶成長方法 | |

| EP2551238A1 (en) | Method for purifying silicon | |

| JP5724226B2 (ja) | シリコン単結晶の育成方法 | |

| KR101511826B1 (ko) | 유도 방식에 의한 다결정 실리콘 잉곳을 생산하기 위한 방법 | |

| JP5029184B2 (ja) | 半導体結晶の製造方法及びその製造装置 | |

| JP6147788B2 (ja) | Cu−Ga合金スパッタリングターゲット | |

| JP2006273668A (ja) | 半導体インゴットの製造方法 | |

| JP2008069055A (ja) | シリコン単結晶の製造方法 | |

| JP2009126738A (ja) | シリコン単結晶の製造方法 | |

| JP7082550B2 (ja) | シリコン単結晶の製造方法 | |

| Arnberg et al. | Solidification of silicon for electronic and solar applications | |

| US10072350B2 (en) | Method for manufacturing a silicon ingot having uniform phosphorus concentration | |

| JP5118268B1 (ja) | 高純度シリコンの製造方法および高純度シリコン |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090616 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090622 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120710 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |