KR20100015652A - 실리콘 잉곳의 제조방법 및 제조장치 - Google Patents

실리콘 잉곳의 제조방법 및 제조장치 Download PDFInfo

- Publication number

- KR20100015652A KR20100015652A KR1020097021676A KR20097021676A KR20100015652A KR 20100015652 A KR20100015652 A KR 20100015652A KR 1020097021676 A KR1020097021676 A KR 1020097021676A KR 20097021676 A KR20097021676 A KR 20097021676A KR 20100015652 A KR20100015652 A KR 20100015652A

- Authority

- KR

- South Korea

- Prior art keywords

- silicon

- alloy melt

- crucible

- producing

- silicon ingot

- Prior art date

Links

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 title claims abstract description 205

- 229910052710 silicon Inorganic materials 0.000 title claims abstract description 205

- 239000010703 silicon Substances 0.000 title claims abstract description 205

- 238000000034 method Methods 0.000 title claims abstract description 73

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 46

- 229910045601 alloy Inorganic materials 0.000 claims abstract description 77

- 239000000956 alloy Substances 0.000 claims abstract description 77

- 238000010438 heat treatment Methods 0.000 claims abstract description 33

- 230000008018 melting Effects 0.000 claims abstract description 27

- 238000002844 melting Methods 0.000 claims abstract description 27

- 238000006243 chemical reaction Methods 0.000 claims abstract description 22

- 229910000676 Si alloy Inorganic materials 0.000 claims abstract description 17

- 230000005496 eutectics Effects 0.000 claims abstract description 6

- 238000007670 refining Methods 0.000 claims abstract description 4

- 239000007788 liquid Substances 0.000 claims description 60

- 239000013078 crystal Substances 0.000 claims description 49

- 239000007789 gas Substances 0.000 claims description 20

- 229910052782 aluminium Inorganic materials 0.000 claims description 19

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical group [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 17

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 claims description 10

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 5

- 229910052786 argon Inorganic materials 0.000 claims description 5

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 claims description 5

- 239000003795 chemical substances by application Substances 0.000 claims 1

- 229910052751 metal Inorganic materials 0.000 abstract description 29

- 239000002184 metal Substances 0.000 abstract description 29

- 238000007711 solidification Methods 0.000 abstract description 10

- 230000008023 solidification Effects 0.000 abstract description 10

- 229910002796 Si–Al Inorganic materials 0.000 description 29

- 239000000155 melt Substances 0.000 description 21

- 239000012535 impurity Substances 0.000 description 15

- 230000007423 decrease Effects 0.000 description 10

- 239000000463 material Substances 0.000 description 10

- 239000007791 liquid phase Substances 0.000 description 8

- 238000005204 segregation Methods 0.000 description 8

- 239000000654 additive Substances 0.000 description 6

- 230000000996 additive effect Effects 0.000 description 6

- 238000010586 diagram Methods 0.000 description 5

- -1 for example Chemical compound 0.000 description 5

- 230000012010 growth Effects 0.000 description 5

- 230000003647 oxidation Effects 0.000 description 5

- 238000007254 oxidation reaction Methods 0.000 description 5

- 239000007787 solid Substances 0.000 description 5

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 4

- 230000015271 coagulation Effects 0.000 description 4

- 238000005345 coagulation Methods 0.000 description 4

- 239000006023 eutectic alloy Substances 0.000 description 4

- 229910002804 graphite Inorganic materials 0.000 description 4

- 239000010439 graphite Substances 0.000 description 4

- 239000011261 inert gas Substances 0.000 description 4

- 230000005855 radiation Effects 0.000 description 4

- 239000007790 solid phase Substances 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000000746 purification Methods 0.000 description 3

- MWUXSHHQAYIFBG-UHFFFAOYSA-N Nitric oxide Chemical compound O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 230000000977 initiatory effect Effects 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 238000001556 precipitation Methods 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 230000007717 exclusion Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 1

- 230000021332 multicellular organism growth Effects 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000008685 targeting Effects 0.000 description 1

- 238000005303 weighing Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/02—Elements

- C30B29/06—Silicon

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

- C30B15/02—Single-crystal growth by pulling from a melt, e.g. Czochralski method adding crystallising materials or reactants forming it in situ to the melt

- C30B15/04—Single-crystal growth by pulling from a melt, e.g. Czochralski method adding crystallising materials or reactants forming it in situ to the melt adding doping materials, e.g. for n-p-junction

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

Abstract

(과제) 제조공정을 삭감하고, 게다가 필요한 전력도 삭감할 수 있는 신규한 실리콘 잉곳의 제조방법 및 장치를 제공한다.

(해결 수단) 실리콘과의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소와 금속 실리콘을 도가니 내에서 가열 융해하여 합금 용융액을 생성하는 공정과, 상기 합금 용융액에 대하여 공정반응을 이용하여 실리콘을 저온응고 정제함과 아울러, 상기 합금 용융액으로부터 인상법에 의해 실리콘 잉곳을 생성하는 공정을 포함하는 것을 특징으로 하는 실리콘 잉곳의 제조방법.

실리콘, 실리콘 합금, 실리콘 잉곳

Description

본 발명은 태양전지의 제조에 적합한 실리콘 잉곳의 제조방법 및 제조장치에 관한 것이다.

오늘날 태양전지의 생산량의 현저한 증가에 따라, 고순도 실리콘의 수요가 확대되고 있다. 태양전지의 생산에서는, 통상 반도체 실리콘의 규격외품·스크랩 등을 원료로서 사용하고 있다. 그러나, 금후의 예상되는 태양전지 생산량의 증가에 대응하기 위해서는, 안정공급을 목표로 한 저렴한 태양전지용 실리콘의 대량생산을 가능하게 하는 제조방법, 장치가 필요하게 된다. 지금까지 이 기술분야에서는 저렴한 금속 실리콘을 고온 장시간 야금학적으로 정제하는 방법이 개발되어 왔지만, 더 한층의 저코스트화가 요망되고 있다.

예를 들면, 상기의 야금학적으로 정제하는 방법으로, 태양전지용(SOG) 실리콘의 효율적인 정제 방법으로서 일본 특허 제3325900호 공보(특허문헌 1)에 제안되어 있는 것이 있다.

또, 일본 특개 2003-286024호 공보(특허문헌 2)에는, 금속 실리콘보다 순도가 높은 실리콘만을 재료로 하여 도가니에 넣고, 이것을 용융하고, 끌어올리는(引 上) 방법에 의해 실리콘 잉곳을 제조하는 방법이 제안되어 있다.

일본 특개 2003-277040호 공보(특허문헌 3)에는, 잉곳화의 방법에 관한 언급은 없지만, 금속 실리콘의 순도를 높이는 방법이 제안되어 있다.

일본 특개 2002-047095호 공보(특허문헌 4)에는, 알루미늄을 도핑하고, 끌어올림으로써 실리콘 잉곳을 제조하는 방법이 제안되어 있다. 또한, 이 기술에서는 공정 현상은 이용되지 않았다.

일본 특개 평10-273313호 공보(특허문헌 5)에는, 태양전지용(SOG) 실리콘을 타깃으로 한 저렴한 제조방법을 제안하는 것으로서, 전자빔으로 주형 내의 용탕면을 주사, 가열하면서 이 용탕의 하부로부터 상부를 향하여 일방향으로 응고시키는 방법이 제안되어 있다.

특허문헌 1: 일본 특허 제3325900호 공보

특허문헌 2: 일본 특개 2003-286024호 공보

특허문헌 3: 일본 특개 2003-277040호 공보

특허문헌 4: 일본 특개 2002-047095호 공보

특허문헌 5: 일본 특개 평10-273313호 공보

(발명의 개시)

(발명이 해결하고자 하는 과제)

본 발명은 태양전지용의 실리콘 잉곳의 제조에 적합한 저렴한 실리콘 잉곳의 제조방법과, 이것에 사용되는 제조장치를 제안하는 것을 목적으로 하고 있다.

(과제를 해결하기 위한 수단)

본 발명은 금속 실리콘으로부터 직접 태양전지 용도의 실리콘 다결정 또는 실리콘 단결정을 인상법에 의해 제조하는 것에 성공했다. 금속 실리콘은 순도가 98%부터 99% 정도로 불순물 원소를 가지고 있다. 본 발명은 실리콘과 합금반응하는 용매금속을 선택함으로써 실리콘 용해온도를 통상의 실리콘 융점온도 1412℃ 보다 현저하게 낮은 온도영역에서 결정 인상 프로세스를 가능하게 했다. 또, 용융 실리콘 합금으로부터 중순도 실리콘 결정을 취출하기 위하여 CZ식 결정 인상 장치에 신규 기능을 부가함으로써, 상기의 과제를 해결했다.

상기 목적을 달성하기 위하여, 본 발명이 제안하는 실리콘 잉곳의 제조방법은, 실리콘과의 공정(共晶: eutectic)반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소와 금속 실리콘을 도가니 내에서 가열 융해하여 합금 용융액을 생성하는 공정과, 상기 합금 용융액에 대하여 공정반응을 이용하여 실리콘을 저온응고 정제함과 아울러, 상기 합금 용융액으로부터 인상법에 의해 실리콘 잉곳을 생성하는 공정을 포함하는 것이다.

상기에서, 합금 용융액의 액면 이외의 부분의 액온을 합금 용융액이 응고되지 않는 온도로 유지함과 아울러, 합금 용융액의 액면 온도를 합금 용융액 중의 실리콘 농도에 대응한 합금 용융액의 초정(初晶) 온도의 근방으로 유지하는 것이 바람직하다.

또, 합금 용융액의 액면 온도를 상기 공정점과 1273K 근방 사이에서의 합금 용융액 중의 실리콘 농도에 대응한 합금 용융액의 초정 온도의 근방으로 유지하는 것이 바람직하다.

이상과 같이, 본 발명은 금속 실리콘을 재료로 하여 직접 실리콘 잉곳을 제조할 수 있게 한 것이다. 이것에 의해 제조공정의 간략화, 저코스트화를 도모할 수 있다.

또한, 여기에서 금속 실리콘으로서는 태양전지용의 실리콘 잉곳의 제조에 종래부터 이용되고 있는 순도 98% 이상의 것을 사용할 수 있다.

전술한 본 발명에서는, 실리콘과의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소와 금속 실리콘을 도가니 내에서 가열 융해하여 합금 용융액을 생성한다. 이것에 의해, 실리콘의 융점(1414℃=1687K)보다 낮은 온도에서 용융액의 응고를 가능하게 하여 실리콘 잉곳 제조에 요하는 소비전력을 저감시킬 수 있다. 즉, 공정반응에 의해 응고온도를 변경하여 응고온도를 낮춤으로써 소비전력을 억제할 수 있다.

실리콘 중의 불순물 원소의 고용도에 관해서는, 도 4(출전 F. A. Trumbore, Bell System Technical journal, 39(1960), 67.)에 도시되는 바와 같이, 실리콘의 융점 1687K(1414℃)으로부터 온도가 내려감에 따라 증가하고, 1473K(1200℃)∼1273K(1000℃)로부터 감소한다고 하는 특이한 거동이 있다.

후술하는 표 1은, 실리콘과의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소로서 알루미늄을 채용하고, Si-Al 용융액과 고상 실리콘의 불순물 원소의 편석계수를 실험에 의해 구한 결과를 나타내는 것이다. 편석계수란 「액상 중의 불순물 농도와 고상 중의 불순물 농도의 비」를 말한다. 출전: ISIJ International, Vol.45(2005), No.7 pp.967-971 Refining of Si by the Solidification of Si-Al Melt with Electromagnetic Force. 편석계수가 작을수록 응고한 실리콘의 불순물이 용매가 되는 액상측으로 배출되어, 보다 순도가 높은 고상 실리콘을 얻을 수 있다.

표 1에 표시되는 바와 같이, 편석계수는 실리콘의 초정 온도에 따라 상이하기 때문에 최적의 초정 온도가 되는 환경하에서 응고시킴으로써 고순도의 고상 실리콘을 정제할 수 있다.

여기에서, 후술하는 바와 같이 용융액의 초정 온도와 용융액 중의 실리콘 농도는 대응하는 관계에 있어, 실리콘 농도를 조정함으로써 고순도의 고상 실리콘 정제가 가능하게 된다.

실리콘과의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소로서 예를 들면, 알루미늄을 이용한 경우, Si-Al의 공정 합금의 상태도는 도 2에 도시하는 바와 같이 된다. 도 2에서 L은 액상, β는 실리콘 고상, α는 알루미늄 고상, A는 공정점(850K=577℃)이다. 그리고, 부호 1이 초정선을 나타내고 있고, 용융액의 초정 온도를 나타내는 초정선(1)과 용융액 중의 실리콘 농도는 대응하는 관계에 있다.

Si-Al 합금 용융액으로부터 β상(Si에 Al이 고용되어 있음) 액상선을 따라 Si를 결정측으로 응고시키는 경우, Si-Al 합금의 농도를 일정하게 할 필요가 있다. Si-Al 합금 용융액의 Si 농도 및 Al 농도를 제어하여 Si의 석출 온도를 결정한다.

그래서, 본 발명에서 사용하는 실리콘과의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소와 금속 실리콘의 합금에 대하여, 도 2에 도시한 바와 같은 상태도를 미리 작성해 둔다.

그리고, 본 발명의 제조방법을 실시하고 있는 공정에서, 용융액 중의 실리콘 농도를 측정하면서 액면의 과냉각 상태를 유지하도록 한다. 즉, 측정한 용융액 중의 실리콘 농도에 대응하는 용융액의 초정 온도(예를 들면, 도 2에 부호 1로 나타내는 초정선의 온도)의 근방, 예를 들면 하측 근방에 당해 용융액의 액면 온도를 유지한다. 또한, 용융액면 이외의 부분의 액면 온도는 당연히 용융액이 응고되지 않는 온도로 유지해 놓을 필요가 있다.

본 발명의 방법에서는, 전술한 바와 같이 인상법에 의해 전술한 과냉각 상태로부터 고상으로 천이하고 있는 용융액면에 대하여, 미리 액면에 침지한 종자결정을 끌어올려 실리콘 결정을 성장시켜 간다. 이 때, 실리콘의 편석계수가 작은 특성에 의해 불순물이 용매 액상으로 배출되고, 고순도의 실리콘 결정이 종자결정 주변에 성장하여, 실리콘 잉곳을 얻을 수 있다.

종래, 끌어올리지 않고 도가니 내에서 결정화하려고 했으나, 잉곳 상태로는 되지 않고 침상의 결정이 흩어져서 발생한다고 하는 문제가 발생했다(「ISIJ International, Vol.45(2005), No.7 pp.967-971 Refining of Si by the Solidification of Si-Al Melt with Electromagnetic Force」로부터). 본 발명은 이 문제를 인상법의 채용에 의해 해결하여, 잉곳화에 성공한 것이다.

본 발명에 의한 실리콘 잉곳의 제조방법에서는, 합금 용융액의 실리콘 농도, 즉, 도가니에 넣는 실리콘과의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소와, 금속 실리콘의 비율을 어떻게 할지가 중요하게 된다.

제 1 관점으로서는, 전력 절약의 관점에서는 실리콘 농도가 낮을수록 융점이 내려가므로 실리콘 농도는 낮을수록 좋다.

제 2로, 고순도화의 관점에서 말하면, 1273K(1000℃) 근방보다 내려가면 불순물 원소의 고용도가 감소한다고 하는 특이한 거동이 있어, 응고시에 불순물이 보다 많은 용매액상으로 배출되어 간다고 하는 점이 있다.

제 3 관점으로서, 전술한 인상에 의해 실리콘의 응고가 진행되어 가면 당연히 합금 용융액의 실리콘 농도는 저하되어, 공정점에 대응하는 실리콘 농도를 밑돌면 실리콘 결정을 취출할 수 없게 된다는 점이 있다.

상기의 제 1, 제 2 관점에서, 될 수 있는 한 실리콘 농도가 낮아지는 것과 같은 비율로 실리콘과의 공정반응을 갖고, 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소와, 금속 실리콘을 도가니에 투입하는 것이 바람직하다. 그러나, 제 3 관점에서, 초기부터 실리콘 농도가 낮으면 취출할 수 있는 결정의 양이 적어져버린다.

이상으로부터, 실리콘 농도가 1273K(1000℃) 근방에서 융점을 맞이하는 것과 같은 비율로, 실리콘과의 공정반응을 갖고, 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소와, 금속 실리콘을 도가니에 넣는 것이 바람직하다.

전술한 본 발명의 실리콘 잉곳 제조방법에 있어서, 실리콘과의 공정반응을 갖고, 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소로서는, 예를 들면 알루미늄이나, 구리를 사용할 수 있다.

이상의 본 발명의 실리콘 잉곳의 제조방법에 있어서, 상기 합금 용융액을 생성하는 공정과, 상기 실리콘 잉곳을 생성하는 공정은 불활성 가스의 분위기, 예를 들면 아르곤 가스 분위기에서 행할 수 있다.

이와 같이 함으로써, 실리콘의 산화를 방지함과 아울러, 실리콘과의 공정반응을 갖고, 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소, 예를 들면, 알루미늄의 산화를 방지하고, 불순물의 흡수효율 저하를 막을 수 있다. 이것에 의해, 보다 순도가 높은 태양전지로서의 이용에 보다 적합한 고순도의 실리콘 잉곳을 제조할 수 있다.

동일한 이유로부터, 상기 도가니는 일반적으로 사용되고 있는 석영이 아니고 질화규소제로 할 수 있다.

다음에, 상기 목적을 달성하기 위하여, 본 발명이 제안하는 실리콘 잉곳의 제조장치는, 전술한 본 발명의 실리콘 잉곳의 제조방법에 이용되는 것으로서, 진공 배기계와 가스 도입계가 접속되어 있는 용기와, 당해 용기 내에 설치된 도가니와, 당해 도가니를 가열하여 당해 도가니 내에 합금 용융액을 생성하는 가열수단과, 실리콘 결정을 잉곳화시키기 위한 인상수단과, 상기 도가니 내의 합금 용융액의 액면 온도를 측정하는 액면 온도 측정수단을 구비하고 있다.

여기에서, 상기 가열수단은, 상기 도가니 내에 생성되어 있는 합금 용융액의 액면의 영역과, 그 이외의 영역에 대하여 각각 독립된 강도로 가열을 행하는 기능을 갖는다.

그리고, 본 발명의 실리콘 잉곳의 제조장치는, 상기 합금 용융액 중에서의 실리콘 농도의 저하량을 파악함과 아울러, 상기 합금 용융액의 액면 온도가 당해 파악된 상기 합금 용융액 중의 실리콘 농도에 대응한 초정 온도의 근방으로 유지되도록 상기 가열수단에 의한 가열을 제어하는 제어수단을 구비하고 있다.

전술한 바와 같이, 본 발명의 실리콘 잉곳의 제조장치에서는, 내부에 도가니가 설치되어 있는 용기에 진공 배기계와 가스 도입계(예를 들면, 아르곤 가스 등의 불활성 가스를 용기에 도입하는 가스 도입계)가 접속되어 있다. 이것에 의해, 실리콘의 산화를 방지함과 아울러, 실리콘과의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소, 예를 들면 알루미늄 등의 산화를 방지하여 불순물의 흡수효율 저하를 막을 수 있다.

또, 가열수단은, 도가니에 투입된 금속 실리콘과 실리콘의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소, 예를 들면 알루미늄 등을 합금 용융액으로 함과 아울러, 후술의 액온 제어를 행할 수 있게 되어 있다. 이 액온 제어는 도가니 내의 합금 용융액의 액면 및 그 이외의 2개의 영역에서 독립된 강도로 가열조정하는 기능이다. 가열수단에 의한 이러한 액온 제어는 수동조작 및/또는 프로그래밍에 의한 자동조작에 의해 실행된다.

상기의 제어수단에서의 합금 용융액 중에서의 실리콘 농도의 저하량을 파악하는 기능은, 예를 들면 후술하는 인상수단으로 끌어올린 실리콘 잉곳의 중량에 의해 용융액 중에서의 실리콘 농도의 저하량을 산출하는 것이다.

그리고, 상기의 제어수단에서의 상기 합금 용융액의 액면 온도가 당해 파악된 상기 합금 용융액 중의 실리콘 농도에 대응한 초정 온도의 근방에 유지되도록 상기 가열수단에 의한 가열을 제어하는 기능은, 액면 온도 측정수단에 의해 측정한 도가니 내의 합금 용융액의 액면 온도와, 상기한 바와 같이 하여 파악한 합금 용융액 중에서의 실리콘 농도의 저하량으로부터, 도가니 가열 지령을 출력하는 것이다. 이 출력에 의해, 도가니 내의 합금 용융액의 액면 온도가 당해 파악된 합금 용융액 중의 실리콘 농도에 대응한 초정 온도의 근방에 유지되도록, 즉 액면은 과냉각 상태를 유지하고, 또는 액면 이외에서는 액상을 유지하도록, 상기 가열수단에 의한 가열을 제어한다.

공정반응을 갖는 합금 용융액에서는 용융액의 농도의 변동에 의해 초정 온도도 변동하는 것이며, 본 발명에서는, 실리콘 결정의 석출에 의해 용융액의 실리콘 농도가 감소하므로 용융액의 실리콘 농도 측정이 필요하게 된다.

또 상기의 제어장치에는 실리콘 농도에 대한 실리콘 초정 온도가 기억되어 있어 현상의 실리콘 농도 정보 및 액면 온도 정보를 주고받음으로써 현상 용융 액면의 과냉각 상태를 유지하기 위한 가열 지령을 가열수단에 대하여 출력하는 것이 가능하게 된다.

상기 본 발명의 실리콘 잉곳의 제조장치에서의 인상수단은, 일반적으로 다결정 실리콘을 재료로서 반도체 그레이드의 단결정 실리콘 잉곳 제조시에 채용되는 것이다.

본 발명에서는, 이러한 종래 공지의 인상수단을 실리콘 결정을 잉곳화시키기 위해 사용하여 종자결정을 상기 합금 용융액의 액면에 침지하고, 이어서 회전시키고 천천히 끌어올리는 동작을 행함으로써 종자결정 주변의 응고한 실리콘 결정을 성장시킨다.

즉, 본 발명의 실리콘 잉곳의 제조장치에서의 인상수단은 전술한 가열수단, 제어수단에 의해, 액면은 과냉각 상태를 유지하고, 또한 액면 이외에서는 액상을 유지하고 있는 합금 용융액의 액면을 잉곳화시키는 기능을 발휘하는 것이다.

(발명의 효과)

본 발명에 의하면, 금속 실리콘을 재료로 하여 직접 실리콘 잉곳을 제조하고, 태양전지용의 실리콘 잉곳의 제조에 적합한 저렴한 실리콘 잉곳의 제조방법과, 이것에 사용되는 제조장치를 제공할 수 있다.

또, 실리콘과의 공정반응을 갖고, 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소와 금속 실리콘을 도가니 내에서 가열 융해하여 합금 용융액을 생성함으로써, 실리콘의 융점(1414℃=1687K)보다 낮은 온도에서 용융액의 응고를 가능하게 하여 실리콘 잉곳 제조에 요하는 소비전력을 저감시킬 수 있다.

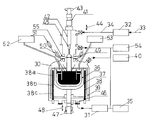

도 1은 본 발명의 실리콘 잉곳 제조장치의 개략 구성을 설명하는 도면.

도 2는 Si-Al 공정 합금의 상태도.

도 3은 Si-Al 공정 합금의 상태도의 일부를 확대하여 도시한 도면.

도 4는 실리콘 중의 불순물 원소의 고용도를 나타낸 그래프.

도 5는 본 발명의 다른 실리콘 잉곳 제조장치의 구체적 구조에 대하여 예시한 도면.

도 6은 온도변화에 따른 Si 농도, Al 농도의 상태를 나타낸 그래프.

(부호의 설명)

1 초정선

2 1273K의 온도의 선

10 용기

11 진공 배기계

12 가스 도입계

13 도가니

14 그래파이트 도가니

15 히터

16 인상 기구

17 축

18 종자결정

19 2파장식 방사온도계

20 용융액

21 제어장치

(발명을 실시하기 위한 최선의 형태)

이하, 첨부된 도면을 참조하여 본 발명의 바람직한 실시형태를 설명한다.

실시예 1

도 1은 본 발명의 제조방법이 실시되는 본 발명의 실리콘 잉곳 제조장치의 개략적인 구성을 도시하는 도면이다.

진공 배기계(11)와 가스 도입계(12)가 용기(10)에 접속되어 있다.

용기(10) 내의 바닥부 중앙에는 질화규소제의 도가니(13)가 그래파이트 도가니(14)에 수용된 상태에서 설치되고, 그래파이트 도가니(14)의 외측에는 히터(15)가 설치되어, 도가니(13) 내에 투입한 물질을 가열할 수 있게 되어 있다.

용기(10)의 상부에는 중량계측 기능 부착의 인상 기구(16)가 설치되고, 인상 기구(16)로부터 상기 도가니(13)를 향하여 회전 자유로운 축(17)이 뻗어 있다.

축(17)의 하단에는 종자결정(18)을 부착할 수 있게 되어 있다.

또, 용기(10)의 측벽에는 2파장식 방사온도계(19)가 설치되어 도가니(13) 내에서 가열 융해시킨 용융액(20)의 표면온도를 측정할 수 있게 되어 있다.

히터(15)는 용기(10)의 외부에 설치한 제어장치(21)에 접속되어 있다.

제어장치(21)는, 중량계측 기능 부착의 인상 기구(16)로부터 종자결정(18)을 통하여 끌어올린 실리콘 잉곳의 중량 정보와, 2파장식 방사온도계(19)로 계측한 용융액(20)의 표면온도의 정보를 얻도록 되어 있다.

히터(15)는, 도가니(13)에 투입된 금속 실리콘과 실리콘의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소, 예를 들면 알루미늄 등을 합금 용융액으로 함과 아울러, 제어장치(21)에 의한 제어를 받고, 도가니(13) 내의 합금 용융액의 액면 및 그 이외의 2개의 영역에서 독립한 강도로 가열조정을 행하게 되어 있다.

즉, 제어장치(21)는 중량계측기능 부착의 인상 기구(16)가 끌어올린 실리콘 잉곳의 중량에 의해 도가니(13) 내의 용융액(20)에서의 실리콘 농도의 저하량을 산출하고, 용융액(20)의 액면 온도가 당해 산출된 용융액(20) 중의 실리콘 농도에 대응한 초정 온도의 근방, 바람직하게는 초정 온도의 하측 근방에 유지되고, 또한 액면 이외에서는 액상을 유지하도록 히터(15)에 공급하는 전력을 결정하고, 히터(15)에 의한 가열을 제어한다.

상기한 바와 같이 구성된 제조장치를 사용하여 이하에 개요를 설명하는 본 발명의 방법에 의해 실리콘 잉곳을 제조한다.

우선, 용기(10)에 설치한 도가니(13) 내에 금속 실리콘과 알루미늄을 투입한다.

금속 실리콘은 순도 98퍼센트 이상의 것으로 한다.

투입하는 금속 실리콘과 알루미늄의 중량비는 도 2, 도 3에 도시한 Si-Al의 공정 합금의 상태도를 참조하여 1273K(1000℃) 근방의 시점에서의 실리콘 농도가 X(도 3)가 되는 중량비가 되도록 조정한다.

도가니(13) 내에 금속 실리콘과 알루미늄을 투입한 후 용기(10) 내를 진공 배기계(11)를 통하여 배기하면서, 가스 도입계(12)를 통하여 용기(10) 내에 고순도 불활성 가스(아르곤 가스)를 도입한다.

이것은 용기(10) 내의 산소를 제거하여 실리콘의 산화를 막고, 또 알루미늄의 산화에 의한 불순물의 흡수효율 저하를 막는 것이 목적이다. 이 진공 배기와 불활성 가스의 도입은 이하의 도가니 가열 및 실리콘 잉곳의 인상 중에도 계속해서 행한다.

용기(10) 내의 산소를 상기한 바와 같이 하여 제거한 후, 제어장치(21)로부터 히터(15)에 전력을 공급하여 도가니(13) 내를 가열하고, 투입한 금속 실리콘과 알루미늄을 융해시켜 Si-Al의 공정 합금 용융액을 생성한다.

2파장식 방사온도계(19)에 의해 용융액(20)의 액면의 온도감시와 온도제어를 행하고, 액면 온도를 초정 온도에 유지하고, 도가니(13) 내에 투입한 금속 실리콘과 알루미늄이 완전하게 융해할 때까지 가열제어를 계속한다.

도가니(13) 내가 완전히 융해되면, 인상 기구(16)로부터 뻗어 있는 축(17)을 강하시켜 종자결정(18)을 Si-Al 용융액에 침지하고, 종자결정(18)을 천천히 회전시킨다.

이어서, 인상 기구(16)에 의해 종자결정(18)을 천천히 끌어올려 종자결정(18)을 통하여 실리콘 결정을 성장시킨다.

실리콘 잉곳의 인상에 의해, Si-Al 용융액(20)의 실리콘 농도가 저하하지만, 제어장치(21)는 실리콘 농도를 연산함과 아울러, Si-Al 용융액(20)의 표면온도가 과냉각의 상태를 유지하도록, 산출된 Si-Al 용융액(20) 중의 Si 농도에 대응하는 초정 온도의 근방에 Si-Al 용융액(20)의 표면온도가 유지되도록, 항상 산출된 Si-Al 용융액(20) 중의 Si 농도에 대응하는 초정선(1)의 근방(약간 하측)의 온도를 목표값으로 하여 히터(15)에 공급하는 전력을 제어한다.

Si-Al 용융액과 고상 실리콘(실리콘 결정)의 불순물 원소의 편석계수를 실험에 의해 구한 바, 표 1의 결과이었다. 이 결과로부터, Si-Al 용융액으로부터 실리 콘이 응고할 때, 불순물이 용융액측에 배제되어 있는 것을 확인할 수 있었다.

실시예 2

도 5는 본 발명의 제조방법이 실시되는 본 발명의 다른 실리콘 잉곳 제조장치의 구체적 구조에 대하여 예시한 도면이다.

결정성장로를 구성하는 진공 챔버(30)에 진공 배기장치(31)와 Ar 가스 도입 장치(32)가 접속되어 있다. Ar 가스 도입 장치(32)에는 화살표(33)로 나타내는 바와 같이 고순도 Ar 가스(99.9999%)가 공급된다. Ar 가스 도입 장치(32)에서 순도가 높아진 초고순도 Ar 가스가 화살표(34)와 같이 진공 챔버(30)의 상부로부터 진공 챔버(30) 내에 공급된다.

진공 배기장치(31)는 예를 들면 로터리 펌프와 터보 분자펌프로 구성된다.

컨트롤러(40)의 제어하에, 진공 배기장치(31)에 의해 예를 들면 진공 챔버(30) 내의 도달진공도가 10-3Pa 정도(실온)가 되도록 고진공 배기가 행해진다.

진공 배기장치(31)의 하류에는 배기가스 제외 장치(35)를 접속할 수 있다. 진공 챔버(30) 내에서 실리콘 결정 성장시에 실리콘 산화물, 첨가제 산화물, 일산화질소 등이 배출된다. 배기가스 제외 장치(35)는 이것들을 무해화하여 대기측에 배출하는 역할을 담당한다.

진공 챔버(30)의 바닥부 중앙에는 질화규소제의 내측 도가니(36)가 그래파이트제의 외측 도가니(37)에 수용된 상태로 설치되어 있다. 외측 도가니(37)의 외측에는 히터(38)가 설치되고, 내측 도가니(36) 내에 투입한 물질을 가열하게 되어 있다. 히터(38)의 외주는 열차폐(39)로 덮여 있다.

히터(38)는 외측 도가니(37)의 상부측을 가열하는 상단 히터(38a), 외측 도가니(37)의 하부측을 가열하는 중단 히터(38b), 외측 도가니(37)를 하측으로부터 가열하는 하단 히터(38c)로 구성되어 있다.

상단 히터(38a), 중단 히터(38b), 하단 히터(38c)는 컨트롤러(40)에 의해 각각 별개로 독립적으로 제어되게 되어 있다.

이것에 의해, 내측 도가니(36) 내에 투입된 금속 실리콘과 실리콘의 공정반응을 갖고 실리콘 합금으로 되었을 때의 공정점이 실리콘의 융점보다 낮은 원소, 예를 들면 알루미늄 등을 합금 용융액으로 함과 아울러, 컨트롤러(40)에 의한 제어를 받고 내측 도가니(36) 내의 합금 용융액의 액면 및 그 이외의 2개의 영역에서 독립된 강도로 가열조정을 행하게 되어 있다.

게이트 밸브(55)를 통하여 진공 챔버(30)의 상부에는 인상축 로드셀(41)이 배비되어 있다. 인상축 로드셀(41)로부터 내측 도가니(36)를 향하여 회전 자유로운 인상 샤프트(42)가 뻗어 있다. 인상 샤프트(42)는 컨트롤러(40)의 제어하에 화살표(43)로 나타내는 방향 또는 그 역방향으로 회전가능하게 되어 있음과 아울러, 화살표(44)로 나타내는 바와 같이 승강, 하강 가능하게 되어 있다.

인상 샤프트(42)의 하단에는 선단(도 5중, 하단측)에 종자결정이 부착되는 씨드 척(45)이 배비되어 있다.

씨드 척(45)이 종자결정을 파지하고 있는 상태에서, 인상 샤프트(42)가 하강하고, 내측 도가니(36) 내의 용융액에 종자결정이 착수(着水)한다. 그 후에 인상 샤프트(42)가 상승하여 실리콘 결정이 끌어 올려진다. 이때, 인상축 로드셀(41)에 의해 실리콘 결정의 단위 시간당의 중량 증가가 검출된다. 이 검출된 실리콘 결정의 단위 시간당의 중량 증가에 관한 정보는 컨트롤러(40)에 보내지고, 컨트롤러(40)에 의한 장치의 제어에 이용된다.

예를 들면, 컨트롤러(40)는 인상축 로드셀(41)에 의해 검출된 실리콘 결정의 단위 시간당의 중량 증가를 참조하여 내측 도가니(36) 내의 Si-Al 합금 용융액에서의 실리콘 농도의 저하량을 산출하고, 용융액의 액면 온도가, 당해 산출된 용융액 중의 실리콘 농도에 대응한 초정 온도의 근방, 바람직하게는 초정 온도의 하측 근방에 유지되고, 또한 액면 이외에서는 액상을 유지하도록, 히터(38)(상단 히터(38a), 중단 히터(38b), 하단 히터(38c))에 공급하는 전력을 결정하고, 히터(38)에 의한 가열을 제어한다.

외측 도가니(37)의 하단은 도가니축 로드셀(46)에 의해 지지되어 있다. 외측 도가니(37)는 도가니축 로드셀(46)에 의해 지지되고, 도가니축 로드셀(46)이 컨트롤러(40)에 의해 제어됨으로써, 화살표(47)로 나타내는 방향 또는 그 역방향이 회전 가능하게 되어 있음과 아울러, 화살표(48)로 나타내는 바와 같이 승강, 하강 가능하게 되어 있다. 이밖에 도가니(37)의 회전, 승강, 하강에 따라 내측 도가니(36)도 외측 도가니(37)와 함께 회전, 승강, 하강한다.

진공 챔버(30)에는 광학식 파이로미터(49), 컬러 CCD 카메라(50)가 배비되어 있다. 광학식 파이로미터(49)에서 파악한 내측 도가니(36) 내의 용융액 표면온도가 컨트롤러(40)에 보내진다. 또, 컬러 CCD 카메라(50)에서 촬영한 화상정보가 컨트롤러(40)에 보내져 종자결정 착수, 어깨부 형성, 몸체부 성장 등의 상태가 감시된다.

또, 진공 챔버(30)에는 레이저 액면계(51)가 배비되고, 내측 도가니(36) 내의 용융액 표면 높이가 계측되고, 그 정보가 컨트롤러(40)에 보내진다.

진공 챔버(30)에는 금속 실리콘 충전장치(52), 첨가 재료 충전장치(53)가 더 배비되어 있다.

금속 실리콘 충전장치(52)는 인상축 로드셀(41)에 의해 검출된 실리콘 결정의 단위 시간당의 중량 증가에 관한 정보에 기초하는 컨트롤러(40)의 제어에 의해, 내측 도가니(36) 내에 금속 실리콘을 자동적으로 충전한다. 즉, 검출된 중량 증가에 대응하는 금속 실리콘을 칭량하고, 내측 도가니(36) 내에 자동충전한다.

내측 도가니(36) 내의 Si-Al 합금 용융액으로부터 Si가 결정측에 응고하면, Si-Al 합금 용융액 중의 Si가 감소하고 Si-Al 합금 용융액 중의 Si 농도가 저하된다. Si 농도가 저하되면 응고온도가 저온도측으로 변화되어 가기 때문에 Si 결정과 Si-Al 합금 용융액의 개개의 액계면온도의 제어가 불가능하게 되어, 안정한 Si 결정 육성이 저해된다.

그래서, 인상축 로드셀(41)에 의해 끌어올려지는 Si 결정의 단위 시간당의 질량변화를 검출한다. 또, 도가니축 로드셀(46)이 Si-Al 합금 용융액 질량을 검출하고, 항상 질량변화가 일정 범위 내에 있도록 감시한다.

인상축 로드셀(41)에 의해 검출된 단위 시간당의 질량변화는 Si 결정 성장에 의한 증가이므로, 진공 챔버(30) 외부로부터 내측 도가니(36) 내에 인상축 로드셀(41)에 의해 검출한 질량변화분에 상당하는 금속 실리콘을 공급한다. 공급된 금속 실리콘은 용해하여 Si-Al 합금 용융액으로 확산한다.

첨가 재료 충전장치(53)는 컨트롤러(40)의 제어하에서 적당량의 Al이나 Ti를 내측 도가니(36) 내에 자동적으로 충전한다.

결정 육성 중, 프로세스 온도에 의해 Al의 증발이 수반되는 경우, Si-Al 합금 용융액 중의 Al 농도가 저하된다. 프로세스 중의 Al 증발 프로필로부터 컨트롤러(40)의 제어하에 첨가재료 충전장치(53)에 의해 Al을 적시에 내측 도가니(36) 내에 충전한다.

또한, Si-Al 합금 용융액 중의 Al 농도를 제어함으로써, Si 결정 중의 P 농도를 현저하게 저감시킬 수 있다.

P는 편석계수가 크기 때문에, 통상의 응고 프로세스로 제거불능이지만, Si-Al 합금 용융액 중 Al 농도를 증대하고 Al과 P가 반응하여 AlP로 되어 액상으로 석출되는 저온도영역에서 AlP가 석출된다.

그래서, 컨트롤러(40)의 제어하에, 첨가재료 충전장치(53)에 의해 Al을 적시에 내측 도가니(36) 내에 충전함으로써, Si 결정 중의 P 농도를 현저하게 저감시킬 수 있다.

또, 컨트롤러(40)의 제어하에 첨가재료 충전장치(53)에 의해 Ti를 적시에 내측 도가니(36) 내에 충전함으로써, Si 결정 중의 B 농도를 현저하게 저감시킬 수 있다.

P와 마찬가지로 B는 편석계수가 크기 때문에, 통상의 응고 프로세스로는 게거불능이다. 그러나, Si-Al 합금 용융액 중에 Ti를 적당량 첨가하고, Ti와 B가 반응하여 TiB로 되어 액상으로 석출되는 저온도영역에서 TiB가 석출된다.

그래서, 컨트롤러(40)의 제어하에 첨가재료 충전장치(53)에 의해 Ti를 적시에 내측 도가니(36) 내에 충전함으로써, Si 결정 중의 B 농도를 현저하게 저감시킬 수 있다.

이 실시예 2의 제조장치를 사용하여 본 발명의 방법에 의해 실리콘 잉곳을 제조하는 공정은 실시예 1에서 설명한 것과 동일하므로 그 설명을 생략한다.

이상, 첨부된 도면을 참조하여 본 발명의 바람직한 실시형태를 설명했지만, 본 발명은 이러한 실시형태에 한정되는 것은 아니며, 특허청구범위의 기재로부터 파악되는 기술적 범위에서 여러 형태로 변경가능하다.

Claims (9)

- 실리콘과의 공정(共晶)반응을 갖고 실리콘 합금으로 이루어졌을 때의 공정점이 실리콘의 융점보다 낮은 원소와 금속 실리콘을 도가니 내에서 가열 융해하여 합금 용융액을 생성하는 공정, 및상기 합금 용융액에 대하여 공정반응을 이용하여 실리콘을 저온응고 정제함과 아울러, 상기 합금 용융액으로부터 인상법에 의해 실리콘 잉곳을 생성하는 공정을 포함하는 것을 특징으로 하는 실리콘 잉곳의 제조방법.

- 제 1 항에 있어서, 상기 합금 용융액의 액면 이외의 부분의 액온을 상기 합금 용융액이 응고되지 않는 온도로 유지함과 아울러,상기 합금 용융액의 액면 온도를 상기 합금 용융액 중의 실리콘 농도에 대응한 상기 합금 용융액의 초정(初晶) 온도의 근방으로 유지하는 것을 특징으로 하는 실리콘 잉곳의 제조방법.

- 제 2 항에 있어서, 상기 합금 용융액의 액면 온도를 상기 공정점과 1273K 근방 사이에서의 상기 합금 용융액 중의 실리콘 농도에 대응한 상기 합금 용융액의 초정 온도의 근방으로 유지하는 것을 특징으로 하는 실리콘 잉곳의 제조방법.

- 제 1 항 내지 제 3 항 중 어느 한 항에 있어서, 상기 원소는 알루미늄인 것 을 특징으로 하는 실리콘 잉곳의 제조방법.

- 제 1 항 내지 제 4 항 중 어느 한 항에 있어서, 상기 합금 용융액을 생성하는 공정과 상기 실리콘 잉곳을 생성하는 공정은 아르곤 가스 분위기에서 행하는 것을 특징으로 하는 실리콘 잉곳의 제조방법.

- 제 1 항 내지 제 5 항 중 어느 한 항에 있어서, 상기 도가니는 질화규소제로 하는 것을 특징으로 하는 실리콘 잉곳의 제조방법.

- 진공 배기계와 가스 도입계가 접속되어 있는 용기,당해 용기 내에 설치된 도가니,당해 도가니를 가열하여 당해 도가니 내에 합금 용융액을 생성하는 가열수단,실리콘 결정을 잉곳화시키기 위한 인상수단 및상기 도가니 내의 합금 용융액의 액면 온도를 측정하는 액면 온도 측정수단을 구비하고,상기 가열수단은 상기 도가니 내에 생성되어 있는 합금 용융액의 액면의 영역과 그 이외의 영역에 대하여 각각 독립된 강도로 가열하는 기능을 갖고,상기 합금 용융액 중에서의 실리콘 농도의 저하량을 파악함과 아울러, 상기 합금 용융액의 액면 온도가 당해 파악된 상기 합금 용융액 중의 실리콘 농도에 대 응한 초정 온도의 근방에 유지되도록 상기 가열수단에 의한 가열을 제어하는 제어수단을 구비하고 있는 것을 특징으로 하는 실리콘 잉곳의 제조장치.

- 제 7 항에 있어서, 상기 가스 도입계가 상기 용기 내에 아르곤 가스를 도입하는 것인 것을 특징으로 하는 실리콘 잉곳의 제조장치.

- 제 7 항 또는 제 8 항에 있어서, 상기 도가니는 질화규소제로 하는 것을 특징으로 하는 실리콘 잉곳의 제조장치.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007069741 | 2007-03-19 | ||

| JPJP-P-2007-069741 | 2007-03-19 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20100015652A true KR20100015652A (ko) | 2010-02-12 |

Family

ID=39765926

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020097021676A KR20100015652A (ko) | 2007-03-19 | 2008-03-19 | 실리콘 잉곳의 제조방법 및 제조장치 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20100143231A1 (ko) |

| EP (1) | EP2138610A1 (ko) |

| JP (2) | JP4337954B2 (ko) |

| KR (1) | KR20100015652A (ko) |

| CN (1) | CN101680111A (ko) |

| CA (1) | CA2681353A1 (ko) |

| WO (1) | WO2008114822A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101317198B1 (ko) * | 2011-10-24 | 2013-10-15 | 한국생산기술연구원 | 성장로 감시 장치 |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NO329987B1 (no) | 2009-02-26 | 2011-01-31 | Harsharn Tathgar | Halvkontinuerlig fremgangsmate for dannelse, separasjon og smelting av store, rene silisiumkrystaller |

| CN101798705A (zh) * | 2010-03-12 | 2010-08-11 | 上海太阳能电池研究与发展中心 | 一种从低温熔体中连续拉晶提纯多晶硅的方法及专用装置 |

| CN101812727B (zh) * | 2010-04-13 | 2011-12-28 | 上海太阳能电池研究与发展中心 | 一种直流电场下定向凝固提纯多晶硅的方法 |

| JP5483591B2 (ja) * | 2010-10-08 | 2014-05-07 | 日鉄住金ファインテック株式会社 | 単結晶引上装置および坩堝支持装置 |

| KR101690490B1 (ko) * | 2010-10-21 | 2016-12-28 | 에스케이이노베이션 주식회사 | 탄화규소 단결정의 제조방법 및 장치 |

| CN102749128B (zh) * | 2011-04-19 | 2014-08-27 | 蒂雅克股份有限公司 | 测压元件单元 |

| JP5679120B2 (ja) * | 2011-04-19 | 2015-03-04 | ティアック株式会社 | ロードセルユニット |

| CN102311121A (zh) * | 2011-08-29 | 2012-01-11 | 大连理工大学 | 一种合金化分凝提纯工业硅的方法 |

| WO2013111314A1 (ja) * | 2012-01-27 | 2013-08-01 | Kaneko Kyojiro | シリコン純化法 |

| TWI627131B (zh) | 2012-02-01 | 2018-06-21 | 美商希利柯爾材料股份有限公司 | 矽純化之模具及方法 |

| CN102605424A (zh) * | 2012-03-06 | 2012-07-25 | 浙江宏业新能源有限公司 | 多晶硅铸锭炉控制系统及控制方法 |

| CN102786060B (zh) * | 2012-08-15 | 2016-08-17 | 大连理工大学 | 一种增强合金化分凝提纯多晶硅的方法 |

| CN104635805B (zh) * | 2014-12-24 | 2017-05-17 | 湖南顶立科技有限公司 | 一种温度控制系统 |

| JP6451333B2 (ja) * | 2015-01-14 | 2019-01-16 | 株式会社Sumco | シリコン単結晶の製造方法 |

| FR3052773B1 (fr) * | 2016-06-15 | 2020-10-30 | Snecma | Procede de fabrication d'une piece de turbomachine |

| CN108018602A (zh) * | 2016-11-03 | 2018-05-11 | 上海新昇半导体科技有限公司 | 自动进料系统及进料方法 |

| CN108706590A (zh) * | 2018-07-07 | 2018-10-26 | 孟静 | 太阳能级多晶硅制备方法 |

| CN108796606B (zh) * | 2018-07-07 | 2020-11-03 | 玉环市几偶孵化器有限公司 | 太阳能级多晶硅制备装置 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5950629B2 (ja) * | 1982-04-20 | 1984-12-10 | 東芝セラミツクス株式会社 | 単結晶シリコン引上げ用窒化珪素製治具の製造方法 |

| JPH0633235B2 (ja) * | 1989-04-05 | 1994-05-02 | 新日本製鐵株式会社 | 酸化膜耐圧特性の優れたシリコン単結晶及びその製造方法 |

| JP2795030B2 (ja) * | 1992-01-29 | 1998-09-10 | 信越半導体株式会社 | 単結晶シリコン棒の製造方法 |

| JP3085568B2 (ja) * | 1993-11-01 | 2000-09-11 | コマツ電子金属株式会社 | シリコン単結晶の製造装置および製造方法 |

| JP3000923B2 (ja) * | 1996-03-28 | 2000-01-17 | 住友金属工業株式会社 | 単結晶引き上げ方法 |

| JP3325900B2 (ja) | 1996-10-14 | 2002-09-17 | 川崎製鉄株式会社 | 多結晶シリコンの製造方法及び装置、並びに太陽電池用シリコン基板の製造方法 |

| JPH10273313A (ja) | 1997-03-28 | 1998-10-13 | Kawasaki Steel Corp | 多結晶シリコン鋳塊の製造方法 |

| JP4383639B2 (ja) | 2000-07-31 | 2009-12-16 | 信越半導体株式会社 | Gaドープシリコン単結晶の製造方法およびGaドープシリコン単結晶、並びにこれから作製されたシリコン単結晶太陽電池 |

| JP2003277040A (ja) | 2002-03-19 | 2003-10-02 | Sharp Corp | シリコンの精製方法および該方法により精製したシリコンを用いて製造する太陽電池 |

| JP4060106B2 (ja) | 2002-03-27 | 2008-03-12 | 三菱マテリアル株式会社 | 一方向凝固シリコンインゴット及びこの製造方法並びにシリコン板及び太陽電池用基板及びスパッタリング用ターゲット素材 |

| JP2004067452A (ja) * | 2002-08-07 | 2004-03-04 | Shin Etsu Handotai Co Ltd | 単結晶の引き上げ条件の設計方法 |

| JP4380204B2 (ja) * | 2003-04-10 | 2009-12-09 | 株式会社Sumco | シリコン単結晶及び単結晶育成方法 |

| JP2008069055A (ja) * | 2006-09-15 | 2008-03-27 | Covalent Materials Corp | シリコン単結晶の製造方法 |

-

2008

- 2008-03-19 KR KR1020097021676A patent/KR20100015652A/ko not_active Application Discontinuation

- 2008-03-19 CA CA002681353A patent/CA2681353A1/en not_active Abandoned

- 2008-03-19 JP JP2009505240A patent/JP4337954B2/ja not_active Expired - Fee Related

- 2008-03-19 WO PCT/JP2008/055098 patent/WO2008114822A1/ja active Application Filing

- 2008-03-19 US US12/532,019 patent/US20100143231A1/en not_active Abandoned

- 2008-03-19 EP EP08722473A patent/EP2138610A1/en not_active Withdrawn

- 2008-03-19 CN CN200880015497A patent/CN101680111A/zh active Pending

-

2009

- 2009-05-07 JP JP2009112633A patent/JP4358300B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101317198B1 (ko) * | 2011-10-24 | 2013-10-15 | 한국생산기술연구원 | 성장로 감시 장치 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4358300B2 (ja) | 2009-11-04 |

| WO2008114822A1 (ja) | 2008-09-25 |

| CA2681353A1 (en) | 2008-09-25 |

| JP4337954B2 (ja) | 2009-09-30 |

| JPWO2008114822A1 (ja) | 2010-07-08 |

| US20100143231A1 (en) | 2010-06-10 |

| JP2009167101A (ja) | 2009-07-30 |

| EP2138610A1 (en) | 2009-12-30 |

| CN101680111A (zh) | 2010-03-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20100015652A (ko) | 실리콘 잉곳의 제조방법 및 제조장치 | |

| JP5564418B2 (ja) | ポリクリスタルシリコンまたはマルチクリスタルシリコンの製造装置および方法、それらによって製造されるポリクリスタルシリコンまたはマルチクリスタルシリコンのインゴットおよびウエハ、ならびにそれらの太陽電池製造のための使用 | |

| JP5059596B2 (ja) | 単結晶シリコンにおける連続的成長用システム | |

| JPWO2006059632A1 (ja) | 多結晶シリコンインゴットの製造方法 | |

| EP1742277A2 (en) | Polycrystalline silicon for solar cells and method for producing the same | |

| WO2014094157A1 (en) | A method and apparatus for melting aluminum oxide | |

| KR20100022516A (ko) | 금속 규소의 응고 방법 | |

| US20130263772A1 (en) | Method and apparatus for controlling melt temperature in a Czochralski grower | |

| JP2005132671A (ja) | 高品質多結晶シリコンの製造方法 | |

| JP4423805B2 (ja) | シリコン単結晶の製造装置並びに製造方法 | |

| JP4672579B2 (ja) | 固形状原料のリチャージ方法 | |

| JPS63166711A (ja) | 多結晶シリコン鋳塊の製造法 | |

| EP2551238A1 (en) | Method for purifying silicon | |

| JP5724226B2 (ja) | シリコン単結晶の育成方法 | |

| JP5029184B2 (ja) | 半導体結晶の製造方法及びその製造装置 | |

| JPS61232295A (ja) | シリコン結晶半導体の製造法 | |

| JP2008069055A (ja) | シリコン単結晶の製造方法 | |

| JP4549111B2 (ja) | GaAs多結晶の製造炉 | |

| CN101235535A (zh) | 一种晶体生长方法及其设备 | |

| JP2005200279A (ja) | シリコンインゴットの製造方法、太陽電池 | |

| RU1457463C (ru) | Способ выращивани кристаллов сложных оксидов | |

| Graham | Crystal Growth Techniques | |

| JP2007261836A (ja) | 固形状原料のリチャージ装置およびこれを用いたリチャージ方法 | |

| JP2003176198A (ja) | 単結晶製造方法および化合物半導体の単結晶インゴット | |

| JPH03131591A (ja) | 結晶成長方法及び結晶原料溶解装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |