JP2017504955A - Dcバイアス変調による、粒子発生抑制装置 - Google Patents

Dcバイアス変調による、粒子発生抑制装置 Download PDFInfo

- Publication number

- JP2017504955A JP2017504955A JP2016528233A JP2016528233A JP2017504955A JP 2017504955 A JP2017504955 A JP 2017504955A JP 2016528233 A JP2016528233 A JP 2016528233A JP 2016528233 A JP2016528233 A JP 2016528233A JP 2017504955 A JP2017504955 A JP 2017504955A

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- bias

- top electrode

- plasma

- bias voltage

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32009—Arrangements for generation of plasma specially adapted for examination or treatment of objects, e.g. plasma sources

- H01J37/32082—Radio frequency generated discharge

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4401—Means for minimising impurities, e.g. dust, moisture or residual gas, in the reaction chamber

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4401—Means for minimising impurities, e.g. dust, moisture or residual gas, in the reaction chamber

- C23C16/4404—Coatings or surface treatment on the inside of the reaction chamber or on parts thereof

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/50—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges

- C23C16/503—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using dc or ac discharges

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/50—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges

- C23C16/505—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges

- C23C16/509—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges using internal electrodes

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32009—Arrangements for generation of plasma specially adapted for examination or treatment of objects, e.g. plasma sources

- H01J37/32082—Radio frequency generated discharge

- H01J37/32091—Radio frequency generated discharge the radio frequency energy being capacitively coupled to the plasma

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32009—Arrangements for generation of plasma specially adapted for examination or treatment of objects, e.g. plasma sources

- H01J37/32082—Radio frequency generated discharge

- H01J37/32137—Radio frequency generated discharge controlling of the discharge by modulation of energy

- H01J37/32146—Amplitude modulation, includes pulsing

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32532—Electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32532—Electrodes

- H01J37/3255—Material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32532—Electrodes

- H01J37/32568—Relative arrangement or disposition of electrodes; moving means

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32431—Constructional details of the reactor

- H01J37/32697—Electrostatic control

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2237/00—Discharge tubes exposing object to beam, e.g. for analysis treatment, etching, imaging

- H01J2237/32—Processing objects by plasma generation

- H01J2237/33—Processing objects by plasma generation characterised by the type of processing

- H01J2237/334—Etching

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Analytical Chemistry (AREA)

- Mechanical Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- General Chemical & Material Sciences (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Plasma Technology (AREA)

- Chemical Vapour Deposition (AREA)

- Drying Of Semiconductors (AREA)

- Electromagnetism (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Formation Of Insulating Films (AREA)

Abstract

Description

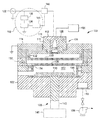

図1は、本開示の実施形態による半導体基板130の処理に用いられ得る、処理チャンバ100の概略断面図である。処理チャンバ100は、熱またはプラズマをベースにした処理の実施に、特に有用であり得る。処理チャンバ100には、一般的にチャンバ本体102、チャンバ本体102の上方に配置されたリッドアセンブリ104、及び部分的にチャンバ本体102内に配置された基板支持体アセンブリ106が含まれる。リッドアセンブリ104は、(内部に配置された基板130を有する)基板処理領域152の上方に、ガス供給プレート134及びオプションのブロッカプレート132によって基板処理領域152から離されて、配置される。ブロッカプレート132(使われる場合)及びガス供給プレート134はそれぞれ、リッドアセンブリ104から基板処理領域152へのプラズマの通過を可能にする貫通孔133及び135を有する。処理チャンバ100からガスを除去するため、真空システムが使用され得る。真空システムには、チャンバ本体102内に配置された真空ポート110に連結された真空ポンプ108が含まれる。処理チャンバ100は、処理チャンバ100内の処理を制御するため、コントローラ136を追加で含み得る。

本開示の背景の中で提起されたように基板表面の粒子汚染を減少させる目的で、本発明者らは、種々のDCバイアス電力が基板表面上の粒子の数にどのような影響を与えるかを決定するため、同一の処理方策を用い、様々なDCバイアススキーム(1)〜(5)で、一連の例示的な窒化物堆積処理を実施した。例示的な窒化物堆積処理は、図1の処理チャンバ100といった処理チャンバの中で実施された。種々のDCバイアススキーム(1)〜(5)(及び図3に関連して以下で記載されるスキーム(6)〜(9))が、図1のDCバイアス変調構成150または、図5に示すDCバイアス変調構成500を用いて実施された。

Claims (15)

- 頂部電極と底部電極との間にプラズマを生成することと、

膜堆積処理の間、前記頂部電極に一定のゼロDCバイアス電圧を印加することと、

を含む、処理チャンバ内の粒子の発生を減少させるための方法。 - 前記プラズマが、約550W以上の高周波(RF)入力電力によって生成される、請求項1に記載の方法。

- 前記頂部電極及び前記底部電極が、基板が配置される処理領域の上方に配置される、請求項1に記載の方法。

- 前記底部電極が、接地に電気的に接続される、請求項1に記載の方法。

- 頂部電極と底部電極との間にプラズマを生成することと、

DCバイアスフィードバック信号を得るために、前記頂部電極に生成されたDCバイアス電源をモニタすることと、

膜堆積処理の間、前記頂部電極と前記プラズマとの間の電位差及び/または前記底部電極と前記プラズマとの間の電位差を調整するため、前記DCバイアスフィードバック信号に基づいて、前記頂部電極でDCバイアス電圧極性を制御することと

を含む、処理チャンバ内の粒子の発生を減少させる方法。 - 前記頂部電極におけるDCバイアス電圧極性の前記制御が、前記頂部電極を一定のゼロDCバイアス電圧で動作させることを含む、請求項5に記載の方法。

- 前記頂部電極を一定のゼロDCバイアス電圧で前記動作させることが、前記頂部電極にゼロDCバイアス電圧を印加することによって実施される、請求項6に記載の方法。

- 前記頂部電極を一定のゼロDCバイアス電圧で前記動作させることが、DCバイアス電圧を前記頂部電極から接地に誘導することによって実施される、請求項6に記載の方法。

- 前記底部電極が、接地に電気的に接続される、請求項5に記載の方法。

- チャンバ本体、

前記チャンバ本体の上方に配置されたリッドアセンブリであって、頂部電極及び、前記頂部電極に実質的に平行に位置する底部電極を備えるリッドアセンブリ、

基板処理領域と前記リッドアセンブリとの間に配置されたガス供給プレート、並びに

前記チャンバ本体内部に配置され、前記基板処理領域内で基板を支持する基板支持体を備え、

前記頂部電極が高周波(RF)電源及びDCバイアス変調構成に電気的に接続され、膜堆積処理の間、前記頂部電極を一定のゼロDCバイアス電圧で動作させるように、前記DCバイアス変調構成が構成される、

基板を処理するための装置。 - 前記DCバイアス変調構成が、一定のゼロDCバイアス電圧を前記頂部電極に印加するように構成されたDC電源及び電力コントローラを含む、請求項10に記載の装置。

- 前記DCバイアス変調構成が、前記DC電源に結合され、RF電源からのRF信号が前記DC電源に侵入することを防止するように構成されたRFフィルタをさらに含む、請求項10に記載の装置。

- 前記DCバイアス変調構成が、前記頂部電極で生成されたDCバイアスを接地に誘導するように構成された電気的構成要素を含む、請求項10に記載の装置。

- 前記電気的構成要素が、単一ステージ構成または多重ステージ構成の、ローパスフィルタまたはバンドパスフィルタを含む、請求項13に記載の装置。

- 前記電気的構成要素が、前記RF電源からのRF信号に対して高インピーダンスパスを提供し、前記頂部電極からのDC信号に対して低インピーダンスパスまたは無インピーダンスパスを提供する、請求項13に記載の装置。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201361900838P | 2013-11-06 | 2013-11-06 | |

| US61/900,838 | 2013-11-06 | ||

| PCT/US2014/060768 WO2015069428A1 (en) | 2013-11-06 | 2014-10-15 | Particle generation suppressor by dc bias modulation |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018150047A Division JP6651581B2 (ja) | 2013-11-06 | 2018-08-09 | Dcバイアス変調による、粒子発生抑制装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017504955A true JP2017504955A (ja) | 2017-02-09 |

| JP2017504955A5 JP2017504955A5 (ja) | 2018-01-18 |

Family

ID=53006533

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016528233A Pending JP2017504955A (ja) | 2013-11-06 | 2014-10-15 | Dcバイアス変調による、粒子発生抑制装置 |

| JP2018150047A Expired - Fee Related JP6651581B2 (ja) | 2013-11-06 | 2018-08-09 | Dcバイアス変調による、粒子発生抑制装置 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018150047A Expired - Fee Related JP6651581B2 (ja) | 2013-11-06 | 2018-08-09 | Dcバイアス変調による、粒子発生抑制装置 |

Country Status (6)

| Country | Link |

|---|---|

| US (3) | US9593421B2 (ja) |

| JP (2) | JP2017504955A (ja) |

| KR (2) | KR102152811B1 (ja) |

| CN (3) | CN105793955B (ja) |

| TW (3) | TWI610360B (ja) |

| WO (1) | WO2015069428A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2020033122A1 (en) * | 2018-08-07 | 2020-02-13 | Lam Research Corporation | Chemical vapor deposition tool for preventing or suppressing arcing |

| JP2021524658A (ja) * | 2018-07-27 | 2021-09-13 | イーグル ハーバー テクノロジーズ, インク.Eagle Harbor Technologies, Inc. | ナノ秒パルサーパルス発生 |

Families Citing this family (97)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9767988B2 (en) | 2010-08-29 | 2017-09-19 | Advanced Energy Industries, Inc. | Method of controlling the switched mode ion energy distribution system |

| US11615941B2 (en) | 2009-05-01 | 2023-03-28 | Advanced Energy Industries, Inc. | System, method, and apparatus for controlling ion energy distribution in plasma processing systems |

| US9685297B2 (en) | 2012-08-28 | 2017-06-20 | Advanced Energy Industries, Inc. | Systems and methods for monitoring faults, anomalies, and other characteristics of a switched mode ion energy distribution system |

| US9132436B2 (en) | 2012-09-21 | 2015-09-15 | Applied Materials, Inc. | Chemical control features in wafer process equipment |

| US10256079B2 (en) | 2013-02-08 | 2019-04-09 | Applied Materials, Inc. | Semiconductor processing systems having multiple plasma configurations |

| JP2017504955A (ja) * | 2013-11-06 | 2017-02-09 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | Dcバイアス変調による、粒子発生抑制装置 |

| US9966240B2 (en) | 2014-10-14 | 2018-05-08 | Applied Materials, Inc. | Systems and methods for internal surface conditioning assessment in plasma processing equipment |

| US9355922B2 (en) | 2014-10-14 | 2016-05-31 | Applied Materials, Inc. | Systems and methods for internal surface conditioning in plasma processing equipment |

| US11637002B2 (en) | 2014-11-26 | 2023-04-25 | Applied Materials, Inc. | Methods and systems to enhance process uniformity |

| US10573496B2 (en) | 2014-12-09 | 2020-02-25 | Applied Materials, Inc. | Direct outlet toroidal plasma source |

| US20160225652A1 (en) | 2015-02-03 | 2016-08-04 | Applied Materials, Inc. | Low temperature chuck for plasma processing systems |

| US9728437B2 (en) | 2015-02-03 | 2017-08-08 | Applied Materials, Inc. | High temperature chuck for plasma processing systems |

| JP6542053B2 (ja) * | 2015-07-15 | 2019-07-10 | 株式会社東芝 | プラズマ電極構造、およびプラズマ誘起流発生装置 |

| US9691645B2 (en) | 2015-08-06 | 2017-06-27 | Applied Materials, Inc. | Bolted wafer chuck thermal management systems and methods for wafer processing systems |

| US9741593B2 (en) | 2015-08-06 | 2017-08-22 | Applied Materials, Inc. | Thermal management systems and methods for wafer processing systems |

| US9349605B1 (en) | 2015-08-07 | 2016-05-24 | Applied Materials, Inc. | Oxide etch selectivity systems and methods |

| US10504700B2 (en) | 2015-08-27 | 2019-12-10 | Applied Materials, Inc. | Plasma etching systems and methods with secondary plasma injection |

| US10358721B2 (en) * | 2015-10-22 | 2019-07-23 | Asm Ip Holding B.V. | Semiconductor manufacturing system including deposition apparatus |

| JP6640608B2 (ja) * | 2016-03-02 | 2020-02-05 | 東京エレクトロン株式会社 | 基板処理装置 |

| US10522371B2 (en) | 2016-05-19 | 2019-12-31 | Applied Materials, Inc. | Systems and methods for improved semiconductor etching and component protection |

| US10504754B2 (en) | 2016-05-19 | 2019-12-10 | Applied Materials, Inc. | Systems and methods for improved semiconductor etching and component protection |

| WO2017209900A1 (en) * | 2016-06-03 | 2017-12-07 | Applied Materials, Inc. | A vacuum platform with process chambers for removing carbon contaminants and surface oxide from semiconductor substrates |

| KR102196746B1 (ko) * | 2016-06-03 | 2020-12-30 | 어플라이드 머티어리얼스, 인코포레이티드 | 반도체 기판들에서 탄소 오염물질들 및 표면 산화물을 제거하기 위한 프로세스 챔버들을 갖는 진공 플랫폼 |

| US10629473B2 (en) | 2016-09-09 | 2020-04-21 | Applied Materials, Inc. | Footing removal for nitride spacer |

| US10546729B2 (en) * | 2016-10-04 | 2020-01-28 | Applied Materials, Inc. | Dual-channel showerhead with improved profile |

| US9934942B1 (en) | 2016-10-04 | 2018-04-03 | Applied Materials, Inc. | Chamber with flow-through source |

| US10163696B2 (en) | 2016-11-11 | 2018-12-25 | Applied Materials, Inc. | Selective cobalt removal for bottom up gapfill |

| US10026621B2 (en) | 2016-11-14 | 2018-07-17 | Applied Materials, Inc. | SiN spacer profile patterning |

| US10431429B2 (en) | 2017-02-03 | 2019-10-01 | Applied Materials, Inc. | Systems and methods for radial and azimuthal control of plasma uniformity |

| US10319739B2 (en) | 2017-02-08 | 2019-06-11 | Applied Materials, Inc. | Accommodating imperfectly aligned memory holes |

| US10943834B2 (en) | 2017-03-13 | 2021-03-09 | Applied Materials, Inc. | Replacement contact process |

| US11276590B2 (en) | 2017-05-17 | 2022-03-15 | Applied Materials, Inc. | Multi-zone semiconductor substrate supports |

| US11276559B2 (en) | 2017-05-17 | 2022-03-15 | Applied Materials, Inc. | Semiconductor processing chamber for multiple precursor flow |

| US10396601B2 (en) | 2017-05-25 | 2019-08-27 | Mks Instruments, Inc. | Piecewise RF power systems and methods for supplying pre-distorted RF bias voltage signals to an electrode in a processing chamber |

| US10497579B2 (en) | 2017-05-31 | 2019-12-03 | Applied Materials, Inc. | Water-free etching methods |

| US10920320B2 (en) | 2017-06-16 | 2021-02-16 | Applied Materials, Inc. | Plasma health determination in semiconductor substrate processing reactors |

| US10541246B2 (en) | 2017-06-26 | 2020-01-21 | Applied Materials, Inc. | 3D flash memory cells which discourage cross-cell electrical tunneling |

| US10727080B2 (en) | 2017-07-07 | 2020-07-28 | Applied Materials, Inc. | Tantalum-containing material removal |

| US10541184B2 (en) | 2017-07-11 | 2020-01-21 | Applied Materials, Inc. | Optical emission spectroscopic techniques for monitoring etching |

| US10043674B1 (en) | 2017-08-04 | 2018-08-07 | Applied Materials, Inc. | Germanium etching systems and methods |

| US10297458B2 (en) | 2017-08-07 | 2019-05-21 | Applied Materials, Inc. | Process window widening using coated parts in plasma etch processes |

| CN111788654B (zh) | 2017-11-17 | 2023-04-14 | 先进工程解决方案全球控股私人有限公司 | 等离子体处理系统中的调制电源的改进应用 |

| KR20200100641A (ko) | 2017-11-17 | 2020-08-26 | 에이이에스 글로벌 홀딩스 피티이 리미티드 | 플라즈마 프로세싱 소스 및 기판 바이어스의 동기화된 펄싱 |

| JP7289313B2 (ja) | 2017-11-17 | 2023-06-09 | エーイーエス グローバル ホールディングス, プライベート リミテッド | プラズマ処理のためのイオンバイアス電圧の空間的および時間的制御 |

| TWI793218B (zh) * | 2017-12-16 | 2023-02-21 | 美商應用材料股份有限公司 | 使用低頻偏壓作介電膜的幾何選擇性沉積的處理腔室及方法 |

| US10903054B2 (en) | 2017-12-19 | 2021-01-26 | Applied Materials, Inc. | Multi-zone gas distribution systems and methods |

| US11328909B2 (en) | 2017-12-22 | 2022-05-10 | Applied Materials, Inc. | Chamber conditioning and removal processes |

| US10854426B2 (en) | 2018-01-08 | 2020-12-01 | Applied Materials, Inc. | Metal recess for semiconductor structures |

| US10964512B2 (en) | 2018-02-15 | 2021-03-30 | Applied Materials, Inc. | Semiconductor processing chamber multistage mixing apparatus and methods |

| US10679870B2 (en) | 2018-02-15 | 2020-06-09 | Applied Materials, Inc. | Semiconductor processing chamber multistage mixing apparatus |

| TWI716818B (zh) | 2018-02-28 | 2021-01-21 | 美商應用材料股份有限公司 | 形成氣隙的系統及方法 |

| US10593560B2 (en) | 2018-03-01 | 2020-03-17 | Applied Materials, Inc. | Magnetic induction plasma source for semiconductor processes and equipment |

| US10319600B1 (en) | 2018-03-12 | 2019-06-11 | Applied Materials, Inc. | Thermal silicon etch |

| US10497573B2 (en) | 2018-03-13 | 2019-12-03 | Applied Materials, Inc. | Selective atomic layer etching of semiconductor materials |

| US10573527B2 (en) | 2018-04-06 | 2020-02-25 | Applied Materials, Inc. | Gas-phase selective etching systems and methods |

| US10490406B2 (en) | 2018-04-10 | 2019-11-26 | Appled Materials, Inc. | Systems and methods for material breakthrough |

| US10699879B2 (en) | 2018-04-17 | 2020-06-30 | Applied Materials, Inc. | Two piece electrode assembly with gap for plasma control |

| US10886137B2 (en) | 2018-04-30 | 2021-01-05 | Applied Materials, Inc. | Selective nitride removal |

| US10555412B2 (en) | 2018-05-10 | 2020-02-04 | Applied Materials, Inc. | Method of controlling ion energy distribution using a pulse generator with a current-return output stage |

| US10872778B2 (en) | 2018-07-06 | 2020-12-22 | Applied Materials, Inc. | Systems and methods utilizing solid-phase etchants |

| US10755941B2 (en) | 2018-07-06 | 2020-08-25 | Applied Materials, Inc. | Self-limiting selective etching systems and methods |

| US10770257B2 (en) * | 2018-07-20 | 2020-09-08 | Asm Ip Holding B.V. | Substrate processing method |

| US10672642B2 (en) | 2018-07-24 | 2020-06-02 | Applied Materials, Inc. | Systems and methods for pedestal configuration |

| US10892198B2 (en) | 2018-09-14 | 2021-01-12 | Applied Materials, Inc. | Systems and methods for improved performance in semiconductor processing |

| US11049755B2 (en) | 2018-09-14 | 2021-06-29 | Applied Materials, Inc. | Semiconductor substrate supports with embedded RF shield |

| US11062887B2 (en) | 2018-09-17 | 2021-07-13 | Applied Materials, Inc. | High temperature RF heater pedestals |

| US11417534B2 (en) | 2018-09-21 | 2022-08-16 | Applied Materials, Inc. | Selective material removal |

| US11682560B2 (en) | 2018-10-11 | 2023-06-20 | Applied Materials, Inc. | Systems and methods for hafnium-containing film removal |

| US11121002B2 (en) | 2018-10-24 | 2021-09-14 | Applied Materials, Inc. | Systems and methods for etching metals and metal derivatives |

| US11476145B2 (en) | 2018-11-20 | 2022-10-18 | Applied Materials, Inc. | Automatic ESC bias compensation when using pulsed DC bias |

| US11437242B2 (en) | 2018-11-27 | 2022-09-06 | Applied Materials, Inc. | Selective removal of silicon-containing materials |

| JP7105180B2 (ja) * | 2018-12-06 | 2022-07-22 | 東京エレクトロン株式会社 | プラズマ処理装置及びプラズマ処理方法 |

| KR102623545B1 (ko) * | 2018-12-17 | 2024-01-10 | 삼성전자주식회사 | 반도체 소자 제조 장치 |

| CN113169025A (zh) * | 2018-12-21 | 2021-07-23 | 瑞士艾发科技 | 用于真空等离子体处理至少一个衬底或用于制造衬底的真空处理设备和方法 |

| JP7345382B2 (ja) * | 2018-12-28 | 2023-09-15 | 東京エレクトロン株式会社 | プラズマ処理装置及び制御方法 |

| US11721527B2 (en) | 2019-01-07 | 2023-08-08 | Applied Materials, Inc. | Processing chamber mixing systems |

| US10920319B2 (en) | 2019-01-11 | 2021-02-16 | Applied Materials, Inc. | Ceramic showerheads with conductive electrodes |

| JP7451540B2 (ja) | 2019-01-22 | 2024-03-18 | アプライド マテリアルズ インコーポレイテッド | パルス状電圧波形を制御するためのフィードバックループ |

| CN114222958B (zh) | 2019-07-12 | 2024-03-19 | 先进工程解决方案全球控股私人有限公司 | 具有单个受控开关的偏置电源 |

| US11848176B2 (en) | 2020-07-31 | 2023-12-19 | Applied Materials, Inc. | Plasma processing using pulsed-voltage and radio-frequency power |

| JP2022045827A (ja) * | 2020-09-09 | 2022-03-22 | 東京エレクトロン株式会社 | プラズマ処理装置およびプラズマ処理装置の高周波電力印加方法 |

| US11798790B2 (en) | 2020-11-16 | 2023-10-24 | Applied Materials, Inc. | Apparatus and methods for controlling ion energy distribution |

| US11901157B2 (en) | 2020-11-16 | 2024-02-13 | Applied Materials, Inc. | Apparatus and methods for controlling ion energy distribution |

| JP2022143281A (ja) * | 2021-03-17 | 2022-10-03 | キオクシア株式会社 | 基板処理装置及び基板の処理方法 |

| US11863089B2 (en) | 2021-03-26 | 2024-01-02 | Applied Materials, Inc. | Live measurement of high voltage power supply output |

| US11495470B1 (en) | 2021-04-16 | 2022-11-08 | Applied Materials, Inc. | Method of enhancing etching selectivity using a pulsed plasma |

| US11948780B2 (en) | 2021-05-12 | 2024-04-02 | Applied Materials, Inc. | Automatic electrostatic chuck bias compensation during plasma processing |

| US11791138B2 (en) | 2021-05-12 | 2023-10-17 | Applied Materials, Inc. | Automatic electrostatic chuck bias compensation during plasma processing |

| US11967483B2 (en) | 2021-06-02 | 2024-04-23 | Applied Materials, Inc. | Plasma excitation with ion energy control |

| US11810760B2 (en) | 2021-06-16 | 2023-11-07 | Applied Materials, Inc. | Apparatus and method of ion current compensation |

| US11569066B2 (en) | 2021-06-23 | 2023-01-31 | Applied Materials, Inc. | Pulsed voltage source for plasma processing applications |

| US11776788B2 (en) | 2021-06-28 | 2023-10-03 | Applied Materials, Inc. | Pulsed voltage boost for substrate processing |

| US11694876B2 (en) | 2021-12-08 | 2023-07-04 | Applied Materials, Inc. | Apparatus and method for delivering a plurality of waveform signals during plasma processing |

| US11670487B1 (en) | 2022-01-26 | 2023-06-06 | Advanced Energy Industries, Inc. | Bias supply control and data processing |

| US11942309B2 (en) | 2022-01-26 | 2024-03-26 | Advanced Energy Industries, Inc. | Bias supply with resonant switching |

| US11972924B2 (en) | 2022-06-08 | 2024-04-30 | Applied Materials, Inc. | Pulsed voltage source for plasma processing applications |

| US11978613B2 (en) | 2022-09-01 | 2024-05-07 | Advanced Energy Industries, Inc. | Transition control in a bias supply |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02181926A (ja) * | 1989-01-09 | 1990-07-16 | Seiko Epson Corp | プラズマ陽極酸化法 |

| JP2000104174A (ja) * | 1998-07-31 | 2000-04-11 | Canon Inc | 半導体層の製造方法、光起電力素子の製造方法及び半導体層の製造装置 |

| JP2001250815A (ja) * | 2000-03-06 | 2001-09-14 | Hitachi Ltd | プラズマ処理装置及びプラズマ処理方法 |

| JP2007096051A (ja) * | 2005-09-29 | 2007-04-12 | Samco Inc | カソードカップリング型プラズマcvd装置及びそれによる薄膜製造方法 |

| JP2009525611A (ja) * | 2006-02-03 | 2009-07-09 | アプライド マテリアルズ インコーポレイテッド | エピタキシャル堆積プロセス及び装置 |

Family Cites Families (40)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3753092A (en) | 1971-04-08 | 1973-08-14 | Johanna Plastics Inc | Liquid testing device for measuring changes in dielectric properties |

| JPS6196723A (ja) * | 1984-10-17 | 1986-05-15 | Agency Of Ind Science & Technol | プラズマcvd装置 |

| CA1247464A (en) * | 1985-05-13 | 1988-12-28 | Hiroaki Nakamura | Method for forming a planarized thin film |

| JPS62142767A (ja) * | 1985-12-17 | 1987-06-26 | Sharp Corp | 電子写真感光体の製造方法 |

| DE69017744T2 (de) * | 1989-04-27 | 1995-09-14 | Fujitsu Ltd | Gerät und Verfahren zur Bearbeitung einer Halbleitervorrichtung unter Verwendung eines durch Mikrowellen erzeugten Plasmas. |

| JPH049465A (ja) * | 1990-04-27 | 1992-01-14 | Ube Ind Ltd | 薄膜処理装置の直流電位制御方法および装置 |

| US5662770A (en) * | 1993-04-16 | 1997-09-02 | Micron Technology, Inc. | Method and apparatus for improving etch uniformity in remote source plasma reactors with powered wafer chucks |

| JPH08227874A (ja) * | 1995-02-21 | 1996-09-03 | Mitsubishi Electric Corp | 真空処理装置および真空処理方法 |

| JPH08255758A (ja) * | 1995-03-15 | 1996-10-01 | Toshiba Corp | プラズマ気相成長装置 |

| US5980999A (en) * | 1995-08-24 | 1999-11-09 | Nagoya University | Method of manufacturing thin film and method for performing precise working by radical control and apparatus for carrying out such methods |

| US6356097B1 (en) * | 1997-06-20 | 2002-03-12 | Applied Materials, Inc. | Capacitive probe for in situ measurement of wafer DC bias voltage |

| CN1161820C (zh) * | 1998-07-31 | 2004-08-11 | 佳能株式会社 | 半导体层制造方法和制造设备、光生伏打电池的制造方法 |

| US6430403B1 (en) * | 1999-06-10 | 2002-08-06 | Lucent Technologies Inc. | Temperature compensated, zero bias RF detector circuit |

| JP2001023955A (ja) * | 1999-07-07 | 2001-01-26 | Mitsubishi Electric Corp | プラズマ処理装置 |

| AU2001255481A1 (en) * | 2000-04-20 | 2001-11-07 | Paratek Microwave, Inc. | Waveguide-finline tunable phase shifter |

| US6630201B2 (en) * | 2001-04-05 | 2003-10-07 | Angstron Systems, Inc. | Adsorption process for atomic layer deposition |

| KR101001743B1 (ko) * | 2003-11-17 | 2010-12-15 | 삼성전자주식회사 | 헬리컬 자기-공진 코일을 이용한 이온화 물리적 기상 증착장치 |

| US7193173B2 (en) * | 2004-06-30 | 2007-03-20 | Lam Research Corporation | Reducing plasma ignition pressure |

| US7572737B1 (en) * | 2006-06-30 | 2009-08-11 | Lam Research Corporation | Apparatus and methods for adjusting an edge ring potential substrate processing |

| US20080084650A1 (en) * | 2006-10-04 | 2008-04-10 | Applied Materials, Inc. | Apparatus and method for substrate clamping in a plasma chamber |

| JP4943879B2 (ja) * | 2007-01-31 | 2012-05-30 | 株式会社日立ハイテクノロジーズ | プラズマ処理装置 |

| KR20080096771A (ko) | 2007-02-09 | 2008-11-03 | 캐논 아네르바 가부시키가이샤 | 산화 처리 방법 및 산화 처리 장치 |

| JP5199595B2 (ja) * | 2007-03-27 | 2013-05-15 | 東京エレクトロン株式会社 | プラズマ処理装置及びそのクリーニング方法 |

| KR101499272B1 (ko) * | 2007-05-25 | 2015-03-05 | 오를리콘 트레이딩 아크티엔게젤샤프트, 트뤼프바흐 | 진공 처리 장치 및 진공 처리 방법 |

| US9123509B2 (en) * | 2007-06-29 | 2015-09-01 | Varian Semiconductor Equipment Associates, Inc. | Techniques for plasma processing a substrate |

| US20090056877A1 (en) * | 2007-08-31 | 2009-03-05 | Tokyo Electron Limited | Plasma processing apparatus |

| JP5231038B2 (ja) * | 2008-02-18 | 2013-07-10 | 東京エレクトロン株式会社 | プラズマ処理装置およびプラズマ処理方法、ならびに記憶媒体 |

| US9856558B2 (en) | 2008-03-14 | 2018-01-02 | Applied Materials, Inc. | Physical vapor deposition method with a source of isotropic ion velocity distribution at the wafer surface |

| WO2009115135A1 (en) * | 2008-03-20 | 2009-09-24 | RUHR-UNIVERSITäT BOCHUM | Method for controlling ion energy in radio frequency plasmas |

| TWI495402B (zh) | 2008-10-09 | 2015-08-01 | Applied Materials Inc | 具有射頻迴流路徑之電漿處理腔室 |

| JP5390846B2 (ja) * | 2008-12-09 | 2014-01-15 | 東京エレクトロン株式会社 | プラズマエッチング装置及びプラズマクリーニング方法 |

| US7749917B1 (en) * | 2008-12-31 | 2010-07-06 | Applied Materials, Inc. | Dry cleaning of silicon surface for solar cell applications |

| JP5683822B2 (ja) * | 2009-03-06 | 2015-03-11 | 東京エレクトロン株式会社 | プラズマ処理装置及びプラズマ処理装置用の電極 |

| US8771538B2 (en) | 2009-11-18 | 2014-07-08 | Applied Materials, Inc. | Plasma source design |

| JP2011162830A (ja) * | 2010-02-09 | 2011-08-25 | Fuji Electric Co Ltd | プラズマcvdによる成膜方法、成膜済基板および成膜装置 |

| JP5571996B2 (ja) * | 2010-03-31 | 2014-08-13 | 東京エレクトロン株式会社 | プラズマ処理方法及びプラズマ処理装置 |

| JP2011238747A (ja) * | 2010-05-10 | 2011-11-24 | Shimadzu Corp | プラズマcvd成膜装置および高周波電圧の印加方法 |

| TWI470776B (zh) * | 2011-12-29 | 2015-01-21 | Ind Tech Res Inst | 光偵測陣列結構與光偵測模組 |

| US9881772B2 (en) * | 2012-03-28 | 2018-01-30 | Lam Research Corporation | Multi-radiofrequency impedance control for plasma uniformity tuning |

| JP2017504955A (ja) * | 2013-11-06 | 2017-02-09 | アプライド マテリアルズ インコーポレイテッドApplied Materials,Incorporated | Dcバイアス変調による、粒子発生抑制装置 |

-

2014

- 2014-10-15 JP JP2016528233A patent/JP2017504955A/ja active Pending

- 2014-10-15 CN CN201480065285.5A patent/CN105793955B/zh not_active Expired - Fee Related

- 2014-10-15 KR KR1020167014907A patent/KR102152811B1/ko active IP Right Grant

- 2014-10-15 KR KR1020187021387A patent/KR102133895B1/ko active IP Right Grant

- 2014-10-15 CN CN201811056805.2A patent/CN108922844A/zh active Pending

- 2014-10-15 CN CN201811055730.6A patent/CN109166782B/zh not_active Expired - Fee Related

- 2014-10-15 WO PCT/US2014/060768 patent/WO2015069428A1/en active Application Filing

- 2014-10-15 US US14/514,930 patent/US9593421B2/en active Active

- 2014-10-20 TW TW103136175A patent/TWI610360B/zh not_active IP Right Cessation

- 2014-10-20 TW TW107126625A patent/TWI694749B/zh not_active IP Right Cessation

- 2014-10-20 TW TW106140271A patent/TWI688312B/zh not_active IP Right Cessation

-

2017

- 2017-02-03 US US15/424,355 patent/US10504697B2/en not_active Expired - Fee Related

- 2017-05-04 US US15/587,129 patent/US9892888B2/en not_active Expired - Fee Related

-

2018

- 2018-08-09 JP JP2018150047A patent/JP6651581B2/ja not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02181926A (ja) * | 1989-01-09 | 1990-07-16 | Seiko Epson Corp | プラズマ陽極酸化法 |

| JP2000104174A (ja) * | 1998-07-31 | 2000-04-11 | Canon Inc | 半導体層の製造方法、光起電力素子の製造方法及び半導体層の製造装置 |

| JP2001250815A (ja) * | 2000-03-06 | 2001-09-14 | Hitachi Ltd | プラズマ処理装置及びプラズマ処理方法 |

| JP2007096051A (ja) * | 2005-09-29 | 2007-04-12 | Samco Inc | カソードカップリング型プラズマcvd装置及びそれによる薄膜製造方法 |

| JP2009525611A (ja) * | 2006-02-03 | 2009-07-09 | アプライド マテリアルズ インコーポレイテッド | エピタキシャル堆積プロセス及び装置 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021524658A (ja) * | 2018-07-27 | 2021-09-13 | イーグル ハーバー テクノロジーズ, インク.Eagle Harbor Technologies, Inc. | ナノ秒パルサーパルス発生 |

| WO2020033122A1 (en) * | 2018-08-07 | 2020-02-13 | Lam Research Corporation | Chemical vapor deposition tool for preventing or suppressing arcing |

Also Published As

| Publication number | Publication date |

|---|---|

| US9892888B2 (en) | 2018-02-13 |

| US20170236689A1 (en) | 2017-08-17 |

| JP6651581B2 (ja) | 2020-02-19 |

| TW201530651A (zh) | 2015-08-01 |

| US10504697B2 (en) | 2019-12-10 |

| US20170148611A1 (en) | 2017-05-25 |

| TWI694749B (zh) | 2020-05-21 |

| KR102133895B1 (ko) | 2020-07-15 |

| KR20160083913A (ko) | 2016-07-12 |

| TWI688312B (zh) | 2020-03-11 |

| US20150123541A1 (en) | 2015-05-07 |

| JP2019024090A (ja) | 2019-02-14 |

| TW201907755A (zh) | 2019-02-16 |

| CN105793955B (zh) | 2019-09-13 |

| CN109166782A (zh) | 2019-01-08 |

| KR102152811B1 (ko) | 2020-09-07 |

| WO2015069428A1 (en) | 2015-05-14 |

| KR20180088496A (ko) | 2018-08-03 |

| US9593421B2 (en) | 2017-03-14 |

| TWI610360B (zh) | 2018-01-01 |

| CN105793955A (zh) | 2016-07-20 |

| TW201826886A (zh) | 2018-07-16 |

| CN108922844A (zh) | 2018-11-30 |

| CN109166782B (zh) | 2020-08-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6651581B2 (ja) | Dcバイアス変調による、粒子発生抑制装置 | |

| JP5199595B2 (ja) | プラズマ処理装置及びそのクリーニング方法 | |

| US8138445B2 (en) | Plasma processing apparatus and plasma processing method | |

| TWI473160B (zh) | 電漿增強基板處理方法及設備 | |

| KR101061673B1 (ko) | 플라즈마 처리 장치와 플라즈마 처리 방법 및 기억 매체 | |

| EP1840937A1 (en) | Plasma processing apparatus and plasma processing method | |

| JP4143684B2 (ja) | プラズマドーピング方法及び装置 | |

| WO2000068985A1 (fr) | Appareil de traitement au plasma | |

| JPH1041281A (ja) | プラズマ処理装置 | |

| JP3319285B2 (ja) | プラズマ処理装置及びプラズマ処理方法 | |

| TW201941253A (zh) | 電漿處理裝置 | |

| US9793136B2 (en) | Plasma etching method | |

| JP3621900B2 (ja) | プラズマ処理装置および方法 | |

| KR102175086B1 (ko) | 기판 처리 장치 및 기판 처리 방법 | |

| JP5094289B2 (ja) | プラズマ処理装置 | |

| JP3192352B2 (ja) | プラズマ処理装置 | |

| JP3887605B2 (ja) | スパッタリング方法及びスパッタリング装置 | |

| JP2004165644A (ja) | プラズマ処理装置および方法 | |

| KR20010081035A (ko) | 플라즈마 에칭 장치 | |

| JP2007201017A (ja) | プラズマ処理装置および処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171016 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171016 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171128 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180920 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181023 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20190604 |