JP2010240550A - 基板処理装置 - Google Patents

基板処理装置 Download PDFInfo

- Publication number

- JP2010240550A JP2010240550A JP2009090925A JP2009090925A JP2010240550A JP 2010240550 A JP2010240550 A JP 2010240550A JP 2009090925 A JP2009090925 A JP 2009090925A JP 2009090925 A JP2009090925 A JP 2009090925A JP 2010240550 A JP2010240550 A JP 2010240550A

- Authority

- JP

- Japan

- Prior art keywords

- nozzle

- liquid

- cleaning

- roller

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Abandoned

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C—APPARATUS FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C5/00—Apparatus in which liquid or other fluent material is projected, poured or allowed to flow on to the surface of the work

- B05C5/02—Apparatus in which liquid or other fluent material is projected, poured or allowed to flow on to the surface of the work the liquid or other fluent material being discharged through an outlet orifice by pressure, e.g. from an outlet device in contact or almost in contact, with the work

- B05C5/0204—Apparatus in which liquid or other fluent material is projected, poured or allowed to flow on to the surface of the work the liquid or other fluent material being discharged through an outlet orifice by pressure, e.g. from an outlet device in contact or almost in contact, with the work for applying liquid or other fluent material to the edges of essentially flat articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C—APPARATUS FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C11/00—Component parts, details or accessories not specifically provided for in groups B05C1/00 - B05C9/00

- B05C11/02—Apparatus for spreading or distributing liquids or other fluent materials already applied to a surface ; Controlling means therefor; Control of the thickness of a coating by spreading or distributing liquids or other fluent materials already applied to the coated surface

- B05C11/023—Apparatus for spreading or distributing liquids or other fluent materials already applied to a surface

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C—APPARATUS FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C9/00—Apparatus or plant for applying liquid or other fluent material to surfaces by means not covered by any preceding group, or in which the means of applying the liquid or other fluent material is not important

- B05C9/08—Apparatus or plant for applying liquid or other fluent material to surfaces by means not covered by any preceding group, or in which the means of applying the liquid or other fluent material is not important for applying liquid or other fluent material and performing an auxiliary operation

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/708—Construction of apparatus, e.g. environment aspects, hygiene aspects or materials

- G03F7/70908—Hygiene, e.g. preventing apparatus pollution, mitigating effect of pollution or removing pollutants from apparatus

- G03F7/70916—Pollution mitigation, i.e. mitigating effect of contamination or debris, e.g. foil traps

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/0271—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising organic layers

- H01L21/0273—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising organic layers characterised by the treatment of photoresist layers

- H01L21/0274—Photolithographic processes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/033—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers

- H01L21/0334—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their size, orientation, disposition, behaviour, shape, in horizontal or vertical plane

- H01L21/0337—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their size, orientation, disposition, behaviour, shape, in horizontal or vertical plane characterised by the process involved to create the mask, e.g. lift-off masks, sidewalls, or to modify the mask, e.g. pre-treatment, post-treatment

Abstract

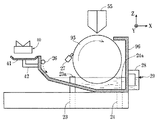

【解決手段】基板処理装置1のノズルメンテナンスユニット9は、ローラ95と、ローラ95を収納するローラバット96と、ノズルの洗浄に用いられるノズル洗浄ユニット40と、ノズル洗浄ユニット40が待機する待機バット41と、を備えている。このローラバット96と待機バット41とは連結管42で連結されており、待機バット41上の溶液はすべてローラバット96へと送液される。そのため、スリットノズル55やノズル洗浄ユニット40より排出された洗浄液や処理液はすべて、ローラバット96に一旦貯留され、予備吐出で処理液が吐出されたローラ95外周面の洗浄に再利用できる。また、排気配管25およびオーバーフロー廃液配管23、ローラバット廃液配管24をローラバット96に設置すればよいので配管構成が簡略化される。

【選択図】 図4

Description

図1はこの発明の実施形態である基板処理装置1の上面図である。基板処理装置1は、処理液を吐出するスリットが形成された長尺のノズルと基板Wとを相対的に移動させて基板Wの表面に処理液を塗布する装置(スリットコータ)として構成されている。この基板処理装置1は、基板Wの表面に形成された電極層などを選択的にエッチングする前処理として、処理液としてのレジスト液を基板に塗布するプロセスなどに利用される。スリットコータの塗布対象となる基板Wは、代表的に液晶表示装置に画面パネルを製造するための角形のガラス基板であるが、半導体基板、フィルム液晶用フレキシブル基板、フォトマスク用基板、カラーフィルター用基板などの他の基板であってもよい。

この基板処理装置1で基板Wに行われる処理の流れとしては、以下のようになる。

ノズルメンテナンスユニット9は、基板Wの表面に塗布処理が行われたスリットノズル55の吐出口55aに付着した処理液を洗浄し、次の塗布処理に向けてスリットノズル55の吐出口55aの状態を整えるために所定のローラ上に予備吐出(予備塗布)を行って処理液の吐出を円滑に行うことができる状態とする装置である。そのため、スリットノズル55からのレジスト液の吐出対象となる略円筒状のローラ95を備えている。

ノズルメンテナンスユニット9で行われる処理について説明する。図6はノズル洗浄ユニット40によるスリットノズル55の吐出口55aの洗浄処理を行う際の位置関係を表している。待機バット41上の退避位置で停止していたノズル洗浄ユニット40は、ノズル洗浄ユニットシリンダの駆動により、X軸方向と略平行に、洗浄位置に移動する。スリットノズル55は、ノズルユニット5の昇降移動と、ノズルメンテナンスユニット9とノズルユニット5との水平方向の相対移動と、によりノズル洗浄ユニット40の上方まで、移動する。

上記の実施形態では、待機バット41が設置された構成となっていたが、このような形態には限られない。

5 ノズルユニット

7 制御部

8 基板搬送チャック

9 ノズルメンテナンスユニット

23 オーバーフロー廃液配管

24 ローラバット廃液配管

25 排気配管

26 洗浄液供給配管

27 ブレード

29 液面検知センサ

40 ノズル洗浄ユニット

41 待機バット

42 連結管

55 スリットノズル

55a 吐出口

95 ローラ

96 ローラバット(筐体)

98 ローラ回転モータ

Claims (10)

- 基板に所定の処理液を塗布する基板処理装置であって、

略水平な第1方向に沿って搬送される前記基板の上方に設置され、前記処理液を吐出可能であって、前記第1方向に直交する略水平な第2方向に沿って延びたノズルと、

前記第2方向に沿って延び、外周面に前記ノズルから前記処理液を吐出させることにより、前記ノズルの先端部の処理液を所定の状態に整える予備吐出のためのローラと、

前記第2方向に沿って延びており、前記ローラを収容する筐体と、

洗浄液で前記ノズルの洗浄を行うノズル洗浄機構と、を備え、

前記ノズルからの吐出液と、前記ノズル洗浄機構からの排出液とが、共通の前記筐体内に貯留されることを特徴とする基板処理装置。 - 請求項1に記載された基板処理装置であって、

前記筐体と連結されて、前記ノズル洗浄機構をその上方に待機させる待機バットと、

前記ノズル洗浄機構の待機バット内の液体を前記筐体内に導入させる配管と、

をさらに備えることを特徴とする基板処理装置。 - 請求項1に記載された基板処理装置であって、

前記筐体と前記ノズル洗浄機構とのうち、前記筐体のみに、廃液配管および排気配管が設置されていることを特徴とする基板処理装置。 - 請求項2に記載された基板処理装置であって、

前記筐体と前記ノズル洗浄機構と前記待機バットとのうち、前記筐体のみに、前記廃液配管と前記排気配管とが設置されていることを特徴とする基板処理装置。 - 請求項1ないし4のいずれかに記載された基板処理装置であって、

前記ノズル洗浄機構から前記ノズルの先端部に向けて吐出された洗浄液と、

基板への処理液の吐出前に前記ノズルから前記ローラに予備吐出された処理液とが、

共通の前記筐体内に貯留されることを特徴とする基板処理装置。 - 請求項1ないし4のいずれかに記載された基板処理装置であって、

前記ノズル内部を通して前記ノズルから吐出された洗浄液と、

基板への処理液の吐出前に前記ノズルから前記ローラに予備吐出された処理液とが、

共通の前記筐体内に貯留されることを特徴とする基板処理装置。 - 請求項1ないし4のいずれかに記載された基板処理装置であって、

前記ノズル洗浄機構から前記ノズルの先端部に向けて吐出された洗浄液と、

前記ノズル内部を通して前記ノズルから吐出された洗浄液と、

基板への処理液の吐出前に前記ノズルから前記ローラに予備吐出された処理液とが、

共通の前記筐体内に貯留されることを特徴とする基板処理装置。 - 請求項1ないし7のいずれかに記載された基板処理装置であって、

前記筐体内に貯留して前記洗浄液を含んだ貯留液に前記ローラの下部が浸漬されることによって、前記貯留液が前記ローラの洗浄に使用されることを特徴とする基板処理装置。 - 請求項1ないし8のいずれかに記載された基板処理装置であって、

前記筐体の内部側面に設置され、前記筐体内に洗浄液を供給する洗浄液供給手段と、

前記筐体内の液面高さを検知する液面検知手段と、

前記液面検知手段によって検知された液面レベルが所定の基準レベルを越えたときに、前記洗浄液供給手段から前記筺体内に洗浄液を供給させる洗浄液供給制御手段と、

をさらに備える基板処理装置。 - 請求項1ないし9のいずれかに記載された基板処理装置であって、

前記ノズルが前記筐体の内部に下降した状態で、前記ノズルから前記洗浄液の吐出を行うことにより、前記ノズルの内部洗浄が行われることを特徴とする基板処理装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009090925A JP2010240550A (ja) | 2009-04-03 | 2009-04-03 | 基板処理装置 |

| TW099105336A TWI399822B (zh) | 2009-04-03 | 2010-02-24 | 基板處理裝置 |

| KR1020100024260A KR101202141B1 (ko) | 2009-04-03 | 2010-03-18 | 기판 처리 장치 |

| CN2010101495018A CN101856646B (zh) | 2009-04-03 | 2010-03-25 | 基板处理装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009090925A JP2010240550A (ja) | 2009-04-03 | 2009-04-03 | 基板処理装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010240550A true JP2010240550A (ja) | 2010-10-28 |

| JP2010240550A5 JP2010240550A5 (ja) | 2010-12-09 |

Family

ID=42942939

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009090925A Abandoned JP2010240550A (ja) | 2009-04-03 | 2009-04-03 | 基板処理装置 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP2010240550A (ja) |

| KR (1) | KR101202141B1 (ja) |

| CN (1) | CN101856646B (ja) |

| TW (1) | TWI399822B (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180082960A (ko) * | 2017-01-11 | 2018-07-19 | 가부시키가이샤 스크린 홀딩스 | 기판 반송 장치 및 기판 반송 방법 그리고 기판 처리 장치 |

| JP7279096B2 (ja) | 2021-02-26 | 2023-05-22 | 株式会社Screenホールディングス | ノズル洗浄装置、ノズル洗浄方法および塗布装置 |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20170014873A1 (en) * | 2014-03-10 | 2017-01-19 | SCREEN Holdings Co., Ltd. | Substrate processing system and pipe cleaning method |

| KR102250362B1 (ko) * | 2014-07-08 | 2021-05-12 | 세메스 주식회사 | 예비 토출 유닛, 이를 가지는 기판 처리 장치 및 방법 |

| JP6347708B2 (ja) * | 2014-09-26 | 2018-06-27 | 株式会社Screenホールディングス | 塗布装置および洗浄方法 |

| JP6697324B2 (ja) * | 2016-05-26 | 2020-05-20 | 株式会社Screenホールディングス | ノズル清掃装置、塗布装置およびノズル清掃方法 |

| CN106427219B (zh) * | 2016-11-18 | 2018-07-06 | 深圳华云数码有限公司 | 清洗机构、喷墨打印机以及清洗方法 |

| TWI640369B (zh) * | 2017-05-26 | 2018-11-11 | 弘塑科技股份有限公司 | 基板處理裝置、噴頭清洗裝置和噴頭清洗方法 |

| CN108933092A (zh) * | 2017-05-26 | 2018-12-04 | 弘塑科技股份有限公司 | 基板处理装置、喷头清洗装置和喷头清洗方法 |

| JP7018323B2 (ja) * | 2018-01-22 | 2022-02-10 | Towa株式会社 | 加工装置、及び製品の製造方法 |

| CN113733274B (zh) * | 2021-09-22 | 2022-04-26 | 淮阴工学院 | 一种工业设计用木工加工装置 |

| KR102629496B1 (ko) * | 2021-12-24 | 2024-01-29 | 세메스 주식회사 | 홈 포트 및 기판 처리 장치 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001310147A (ja) * | 2000-05-02 | 2001-11-06 | Tokyo Ohka Kogyo Co Ltd | スリットコータの予備吐出装置および予備吐出方法 |

| JP2005254090A (ja) * | 2004-03-10 | 2005-09-22 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

| JP2005270848A (ja) * | 2004-03-25 | 2005-10-06 | Tokyo Ohka Kogyo Co Ltd | スリットノズル先端の調整装置及び調整方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3518948B2 (ja) * | 1995-08-24 | 2004-04-12 | 大日本スクリーン製造株式会社 | 基板の回転処理装置 |

| JP3940054B2 (ja) * | 2002-10-07 | 2007-07-04 | 大日本スクリーン製造株式会社 | ノズル清掃装置およびこのノズル清掃装置を備えた基板処理装置 |

| JP2004175525A (ja) * | 2002-11-27 | 2004-06-24 | Showa Mfg Co Ltd | 薄型パネルの起立装置 |

| JP4315787B2 (ja) * | 2003-11-18 | 2009-08-19 | 大日本スクリーン製造株式会社 | 基板処理装置、並びに被充填体における液体充填度および気体混入度判定構造 |

| JP4490797B2 (ja) * | 2004-01-23 | 2010-06-30 | 大日本スクリーン製造株式会社 | 基板処理装置 |

| JP4451175B2 (ja) * | 2004-03-19 | 2010-04-14 | 大日本スクリーン製造株式会社 | ノズル洗浄装置および基板処理装置 |

| JP4417205B2 (ja) * | 2004-08-27 | 2010-02-17 | 大日本スクリーン製造株式会社 | 基板処理装置 |

| TWI263542B (en) * | 2004-10-04 | 2006-10-11 | Dainippon Screen Mfg | Apparatus for and method of processing substrate |

| JP4324538B2 (ja) * | 2004-10-04 | 2009-09-02 | 大日本スクリーン製造株式会社 | 基板処理装置および基板処理方法 |

| JP4725273B2 (ja) | 2005-09-29 | 2011-07-13 | 凸版印刷株式会社 | 予備吐出部を有するスピンレスコート装置及びそれを用いたカラーフィルタの製造方法 |

| JP2007165554A (ja) * | 2005-12-13 | 2007-06-28 | Dainippon Screen Mfg Co Ltd | 基板処理装置及び基板処理方法 |

| JP4472630B2 (ja) * | 2005-12-28 | 2010-06-02 | 大日本スクリーン製造株式会社 | 基板処理装置 |

| JP4986490B2 (ja) | 2006-03-31 | 2012-07-25 | 東京応化工業株式会社 | 予備吐出装置 |

| JP4859242B2 (ja) * | 2006-07-27 | 2012-01-25 | 芝浦メカトロニクス株式会社 | 基板の処理装置 |

| JP2008114106A (ja) | 2006-11-01 | 2008-05-22 | Seiko Epson Corp | 吐出方法及び液滴吐出装置 |

| JP4717782B2 (ja) * | 2006-11-13 | 2011-07-06 | 大日本スクリーン製造株式会社 | 基板処理装置 |

-

2009

- 2009-04-03 JP JP2009090925A patent/JP2010240550A/ja not_active Abandoned

-

2010

- 2010-02-24 TW TW099105336A patent/TWI399822B/zh active

- 2010-03-18 KR KR1020100024260A patent/KR101202141B1/ko active IP Right Grant

- 2010-03-25 CN CN2010101495018A patent/CN101856646B/zh active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001310147A (ja) * | 2000-05-02 | 2001-11-06 | Tokyo Ohka Kogyo Co Ltd | スリットコータの予備吐出装置および予備吐出方法 |

| JP2005254090A (ja) * | 2004-03-10 | 2005-09-22 | Dainippon Screen Mfg Co Ltd | 基板処理装置 |

| JP2005270848A (ja) * | 2004-03-25 | 2005-10-06 | Tokyo Ohka Kogyo Co Ltd | スリットノズル先端の調整装置及び調整方法 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180082960A (ko) * | 2017-01-11 | 2018-07-19 | 가부시키가이샤 스크린 홀딩스 | 기판 반송 장치 및 기판 반송 방법 그리고 기판 처리 장치 |

| KR102117745B1 (ko) | 2017-01-11 | 2020-06-01 | 가부시키가이샤 스크린 홀딩스 | 기판 처리 방법 그리고 기판 처리 장치 |

| JP7279096B2 (ja) | 2021-02-26 | 2023-05-22 | 株式会社Screenホールディングス | ノズル洗浄装置、ノズル洗浄方法および塗布装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI399822B (zh) | 2013-06-21 |

| KR101202141B1 (ko) | 2012-11-15 |

| TW201041066A (en) | 2010-11-16 |

| KR20100110726A (ko) | 2010-10-13 |

| CN101856646A (zh) | 2010-10-13 |

| CN101856646B (zh) | 2013-08-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2010240550A (ja) | 基板処理装置 | |

| KR100642666B1 (ko) | 노즐 세정 장치 및 기판 처리 장치 | |

| KR100821063B1 (ko) | 기판 처리 장치 | |

| KR101845090B1 (ko) | 도포막 형성 장치 및 도포막 형성 방법 | |

| JP2010034309A (ja) | 塗布装置および基板処理システム | |

| KR101322983B1 (ko) | 기판 처리 장치 및 기판 처리 방법 | |

| JP5346643B2 (ja) | 基板塗布装置および基板塗布方法 | |

| JP5399963B2 (ja) | 基板搬送装置および基板処理装置 | |

| JP4455102B2 (ja) | 基板処理装置 | |

| KR100722642B1 (ko) | 기판 처리 장치 및 기판 처리 방법 | |

| JP4982306B2 (ja) | 塗布装置および塗布方法 | |

| JP2018043179A (ja) | 基板処理装置および基板処理方法 | |

| JP2009062146A (ja) | 塗布装置及び塗布装置のクリーニング方法 | |

| CN108296089B (zh) | 喷嘴洗涤方法、涂布装置 | |

| KR101722788B1 (ko) | 도포 처리 장치 및 도포 처리 방법 | |

| JP4972504B2 (ja) | 塗布装置 | |

| JP2009272401A (ja) | 基板処理装置 | |

| KR101926913B1 (ko) | 도포 장치 및 도포 방법 | |

| JP5372824B2 (ja) | 基板処理装置および基板処理方法 | |

| JP2005163701A (ja) | 吐出装置および基板処理装置 | |

| KR102604151B1 (ko) | 기판 반송 장치, 현상 장치 및 현상 방법 | |

| JP2010080856A (ja) | 基板処理装置 | |

| TWI748386B (zh) | 塗佈裝置及塗佈方法 | |

| JP5789416B2 (ja) | 塗布装置及び塗布方法 | |

| JP5469507B2 (ja) | 基板処理装置および基板処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101021 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20111219 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130522 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130528 |

|

| A762 | Written abandonment of application |

Free format text: JAPANESE INTERMEDIATE CODE: A762 Effective date: 20130717 |