JP2010146683A - 保護膜の形成方法、及び当該方法により得られた保護膜、並びに当該保護膜を含む磁気記録媒体 - Google Patents

保護膜の形成方法、及び当該方法により得られた保護膜、並びに当該保護膜を含む磁気記録媒体 Download PDFInfo

- Publication number

- JP2010146683A JP2010146683A JP2008325922A JP2008325922A JP2010146683A JP 2010146683 A JP2010146683 A JP 2010146683A JP 2008325922 A JP2008325922 A JP 2008325922A JP 2008325922 A JP2008325922 A JP 2008325922A JP 2010146683 A JP2010146683 A JP 2010146683A

- Authority

- JP

- Japan

- Prior art keywords

- protective film

- magnetic recording

- film

- recording medium

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B5/00—Recording by magnetisation or demagnetisation of a record carrier; Reproducing by magnetic means; Record carriers therefor

- G11B5/84—Processes or apparatus specially adapted for manufacturing record carriers

- G11B5/8408—Processes or apparatus specially adapted for manufacturing record carriers protecting the magnetic layer

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/26—Deposition of carbon only

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/56—After-treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D1/00—Processes for applying liquids or other fluent materials

- B05D1/62—Plasma-deposition of organic layers

Landscapes

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

Description

(1)基体と該基体上に形成される金属膜層とを含む積層体の上に、炭化水素ガスを原料として用いるプラズマCVD法によって保護膜を形成する工程であって、上記炭化水素ガスの流量が50sccm以上200sccm以下であり、放電電流が0.1A以上0.3A以下である、保護膜の形成工程と、

(2)工程(1)で形成した保護膜の表面処理工程であって、

(2a)アルゴンガス中でのプラズマ処理、及び

(2b)窒素ガスを含むガス中でのプラズマ処理

を含む表面処理工程と

を含む磁気記録媒体用保護膜の形成方法に関する。本発明の保護層の形成方法は、各種デバイスに含まれる磁気記録媒体の製造に適用することができる。

本発明の第1の実施形態は、磁気記録媒体用保護膜の形成方法である。

(1)基体と該基体上に形成される金属膜層とを含む積層体の上に、炭化水素ガスを原料として用いるプラズマCVD法によって保護膜を形成する工程であって、上記炭化水素ガスの流量が50sccm以上200sccm以下であり、放電電流が0.1A以上0.3A以下である、保護膜の形成工程(以下、単に「第1工程」と称する場合がある)と、

(2)工程(1)で形成した保護膜の表面処理工程であって、(2a)アルゴンガス中でのプラズマ処理、及び(2b)窒素ガスを含むガス中でのプラズマ処理を含む表面処理工程(以下、単に「第2工程」と称する場合がある)と

を含む磁気記録媒体用保護膜の形成方法に関する。

本工程は、基体と該基体上に形成される金属膜層とを含む積層体の上に、炭化水素ガスを原料として用いるプラズマCVD法によって保護膜を形成する工程であって、上記炭化水素ガスの流量が50sccm以上200sccm以下であり、放電電流が0.1A以上0.3A以下である、保護膜の形成工程である。

本工程は、工程(1)で形成した保護膜の表面処理工程であって、(2a)アルゴンガス中でのプラズマ処理、及び(2b)窒素ガスを含むガス中でのプラズマ処理を含む表面処理工程である。

しい。

本発明の第2の実施形態は、第1の実施形態の方法で形成された磁気記録媒体用保護膜である。前述のように、本発明の保護膜は単層膜であり、コンタミネーションガス、特に不純物の吸着の抑制と、潤滑膜との良好な結合とを両立させることは勿論のこと、特に、磁気記録層からのCoの溶出を抑制するとともに、極薄の膜厚を実現することができる。

本発明の第3の実施形態は、基体と、上記基体上に形成された金属膜層と、上記金属膜層上に形成された第2の実施形態の保護膜とを備える、磁気記録媒体である。本発明の磁気記録媒体は、保護膜の上に潤滑膜をさらに備えてもよい。潤滑膜は、記録/読み出し用磁気ヘッドが磁気記録媒体に接触している際の潤滑を付与するための膜であり、例えば、パーフルオロポリエーテル系の液体潤滑剤、又は当該技術において知られている種々の液体潤滑剤材料を使用して形成することができる。潤滑膜は、ディップコート法、スピンコート法などの当該技術において知られている任意の塗布方法を用いて形成することができる。

(実施例1)

最初に、直径95mm、厚さ1.75mmのアルミニウム基体上に、CoZrNbからなる膜厚40nmの下地層、Ruからなる膜厚15nmの中間層、及びCoCrPt−SiO2からなる膜厚15nmの磁気記録層を順次積層して金属膜層を形成した。

(実施例2−1)

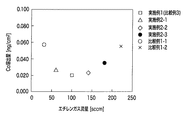

エチレンガスの流量を60sccmとしたこと以外は、実施例1と同様にして、実施例2−1の磁気記録媒体を得た。

エチレンガスの流量を140sccmとしたこと以外は、実施例1と同様にして、実施例2−2の磁気記録媒体を得た。

エチレンガスの流量を180sccmとしたこと以外は、実施例1と同様にして、実施例2−3の磁気記録媒体を得た。

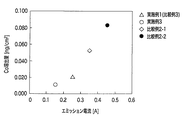

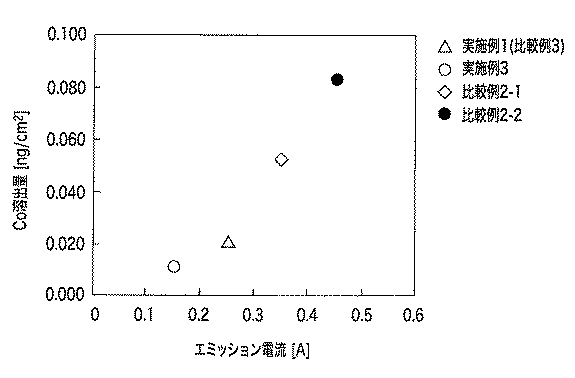

エミッション電流を0.15Aとしたこと以外は、実施例1と同様にして、実施例3の磁気記録媒体を得た。

(比較例1−1)

エチレンガスの流量を30sccmとしたこと以外は、実施例1と同様にして、比較例1−1の磁気記録媒体を得た。

エチレンガスの流量を220sccmとしたこと以外は、実施例1と同様にして、比較例1−2の磁気記録媒体を得た。

(比較例2−1)

エミッション電流を0.35Aとしたこと以外は、実施例1と同様にして、比較例2−1の磁気記録媒体を得た。

エミッション電流を0.45Aとしたこと以外は、実施例1と同様にして、比較例2−1の磁気記録媒体を得た。

保護膜の表面処理(アルゴンプラズマ処理、及び窒素プラズマ処理)を施さなかったこと以外は、実施例1と同様にして、比較例3の磁気記録媒体を得た。

エミッション電流を0.55Aとしたこと以外は、実施例1と同様にして、実施例3の磁気記録媒体を得た。

上記のようにして得た実施例1〜3及び比較例1〜4の各磁気記録媒体について、濃度3%の硝酸水溶液を滴下して、Co溶出量を高周波誘導結合プラズマ質量分析計(ICP−MS)により測定した。この結果を表1に示す。

Claims (4)

- (1)基体と該基体上に形成される金属膜層とを含む積層体の上に、炭化水素ガスを原料として用いるプラズマCVD法によって保護膜を形成する工程であって、前記炭化水素ガスの流量が50sccm以上200sccm以下であり、放電電流が0.1A以上0.3A以下である、保護膜の形成工程と、

(2)工程(1)で形成した保護膜の表面処理工程であって、

(2a)アルゴンガス中でのプラズマ処理、及び

(2b)窒素ガスを含むガス中でのプラズマ処理

を含む表面処理工程と

を含むことを特徴とする磁気記録媒体用保護膜の形成方法。 - 前記炭化水素ガスがエチレンであることを特徴とする、請求項1に記載の磁気記録媒体用保護膜の形成方法。

- 請求項1又は2に記載の方法により得られた磁気記録媒体用保護膜。

- 基体と、

前記基体上に形成された金属膜層と、

前記金属膜層上に形成された請求項3に記載の保護膜と

を備えることを特徴とする、磁気記録媒体。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008325922A JP2010146683A (ja) | 2008-12-22 | 2008-12-22 | 保護膜の形成方法、及び当該方法により得られた保護膜、並びに当該保護膜を含む磁気記録媒体 |

| US12/644,937 US8334028B2 (en) | 2008-12-22 | 2009-12-22 | Method of forming a protective film |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008325922A JP2010146683A (ja) | 2008-12-22 | 2008-12-22 | 保護膜の形成方法、及び当該方法により得られた保護膜、並びに当該保護膜を含む磁気記録媒体 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2010146683A true JP2010146683A (ja) | 2010-07-01 |

Family

ID=42285331

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008325922A Pending JP2010146683A (ja) | 2008-12-22 | 2008-12-22 | 保護膜の形成方法、及び当該方法により得られた保護膜、並びに当該保護膜を含む磁気記録媒体 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US8334028B2 (ja) |

| JP (1) | JP2010146683A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013037745A (ja) * | 2011-08-09 | 2013-02-21 | Fuji Electric Co Ltd | 磁気記録媒体 |

| DE102013213897A1 (de) | 2012-08-07 | 2014-02-13 | Denso Corporation | Verfahren und Vorrichtung zum Bilden von amorphen, harten Kohlenstoffbeschichtungen |

| JP2016517996A (ja) * | 2013-11-14 | 2016-06-20 | フジ エレクトリック (マレーシア) エスディーエヌ ビーエイチディー | カーボン系保護膜の製造方法 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5578215B2 (ja) * | 2012-09-14 | 2014-08-27 | 富士電機株式会社 | 磁気記録媒体の製造方法 |

| JP6360509B2 (ja) * | 2016-02-25 | 2018-07-18 | 任天堂株式会社 | 情報処理プログラム、情報処理システム、情報処理方法、および情報処理装置 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004280888A (ja) * | 2003-03-13 | 2004-10-07 | Tdk Corp | 磁気記録媒体の製造方法および製造装置 |

| JP2008276898A (ja) * | 2007-05-07 | 2008-11-13 | Fujitsu Ltd | 磁気記録媒体の製造方法および磁気記録装置 |

Family Cites Families (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2532209B2 (ja) * | 1986-04-04 | 1996-09-11 | ティーディーケイ株式会社 | 磁気記録媒体 |

| JP2610469B2 (ja) | 1988-02-26 | 1997-05-14 | 株式会社 半導体エネルギー研究所 | 炭素または炭素を主成分とする被膜を形成する方法 |

| JPH0291838A (ja) * | 1988-09-28 | 1990-03-30 | Fuji Photo Film Co Ltd | 光磁気記録媒体の製造方法 |

| US5053246A (en) * | 1990-03-30 | 1991-10-01 | The Goodyear Tire & Rubber Company | Process for the surface treatment of polymers for reinforcement-to-rubber adhesion |

| JP2915251B2 (ja) * | 1993-06-28 | 1999-07-05 | 株式会社日立製作所 | 磁気記録媒体及びその製造方法 |

| JP3661949B2 (ja) | 1994-03-11 | 2005-06-22 | 富士写真フイルム株式会社 | 磁気記録媒体 |

| US5462784A (en) * | 1994-11-02 | 1995-10-31 | International Business Machines Corporation | Fluorinated diamond-like carbon protective coating for magnetic recording media devices |

| JPH0940494A (ja) | 1995-05-19 | 1997-02-10 | Sanyo Electric Co Ltd | 硬質炭素被膜及びその形成方法 |

| JP3058066B2 (ja) * | 1995-11-06 | 2000-07-04 | 富士電機株式会社 | 磁気記録媒体及びその製造方法 |

| JPH1053877A (ja) | 1996-06-06 | 1998-02-24 | Shimadzu Corp | 薄膜形成装置および機能性単一薄膜 |

| KR100296692B1 (ko) | 1996-09-10 | 2001-10-24 | 사토 도리 | 플라즈마cvd장치 |

| US6066399A (en) | 1997-03-19 | 2000-05-23 | Sanyo Electric Co., Ltd. | Hard carbon thin film and method of forming the same |

| WO1999014746A1 (en) | 1997-09-17 | 1999-03-25 | Showa Denko K.K. | Magnetic recording medium and method of producing the same |

| JP3916868B2 (ja) | 1997-09-17 | 2007-05-23 | 昭和電工株式会社 | 磁気記録媒体の製造方法 |

| EP0903204A3 (en) | 1997-09-22 | 2002-04-10 | SANYO ELECTRIC Co., Ltd. | Sliding member, inner and outer blades of an electric shaver and film-forming method |

| US5981000A (en) | 1997-10-14 | 1999-11-09 | International Business Machines Corporation | Method for fabricating a thermally stable diamond-like carbon film |

| JP2000268357A (ja) | 1999-03-12 | 2000-09-29 | Hitachi Ltd | 磁気記録媒体の製造方法及び製造装置 |

| JP2001034939A (ja) | 1999-07-16 | 2001-02-09 | Fuji Electric Co Ltd | マスター磁気情報担持体及びその製造方法並びに磁気記録媒体の製造方法 |

| JP2001043530A (ja) | 1999-07-28 | 2001-02-16 | Anelva Corp | 情報記録ディスク用保護膜作成方法及び情報記録ディスク用薄膜作成装置 |

| JP2001084554A (ja) | 1999-09-14 | 2001-03-30 | Fuji Photo Film Co Ltd | 磁気記録媒体 |

| JP2001126233A (ja) | 1999-10-26 | 2001-05-11 | Fuji Electric Co Ltd | 磁気記録媒体の製造方法 |

| JP4034924B2 (ja) | 2000-06-13 | 2008-01-16 | 松下電器産業株式会社 | 磁気転写装置 |

| JP4161540B2 (ja) | 2000-06-28 | 2008-10-08 | 富士電機デバイステクノロジー株式会社 | 垂直磁気記録媒体に対する磁気転写方法 |

| JP4491934B2 (ja) | 2000-08-10 | 2010-06-30 | 富士電機デバイステクノロジー株式会社 | 薄膜磁気記録媒体の製造方法 |

| US7147943B2 (en) * | 2000-09-28 | 2006-12-12 | Hitachi Global Storage Technologies Japan, Ltd. | Magnetic recording medium, the manufacturing method and magnetic recording apparatus using the same |

| JP2003296922A (ja) * | 2002-04-02 | 2003-10-17 | Fuji Photo Film Co Ltd | 磁気記録媒体 |

| JP4031944B2 (ja) | 2002-04-08 | 2008-01-09 | 株式会社日立グローバルストレージテクノロジーズ | 磁気ディスクの設計方法及び磁気ディスク装置の設計方法 |

| JP3755765B2 (ja) | 2003-02-12 | 2006-03-15 | Hoya株式会社 | 磁気ディスクの製造方法 |

| JP2004288327A (ja) | 2003-03-24 | 2004-10-14 | Fuji Electric Device Technology Co Ltd | 磁気記録媒体およびその製造方法 |

| JP2005158092A (ja) | 2003-11-20 | 2005-06-16 | Fujitsu Ltd | 磁気記録媒体、磁気記憶装置、及び磁気記録媒体の製造方法 |

| JP4812254B2 (ja) | 2004-01-08 | 2011-11-09 | 富士電機株式会社 | 垂直磁気記録媒体、および、その製造方法 |

| WO2006019176A1 (en) * | 2004-08-19 | 2006-02-23 | Showa Denko K.K. | Magnetic recording medium and production process thereof |

| JP4839723B2 (ja) * | 2005-08-10 | 2011-12-21 | 富士電機株式会社 | 保護膜形成方法およびその保護膜を備えた磁気記録媒体 |

| JP5430826B2 (ja) * | 2006-03-08 | 2014-03-05 | シャープ株式会社 | 窒化物半導体レーザ素子 |

| JP2007265586A (ja) | 2006-03-30 | 2007-10-11 | Hoya Corp | 磁気ディスク及びその製造方法 |

| JP5093686B2 (ja) * | 2008-08-27 | 2012-12-12 | 富士電機株式会社 | 磁気記録媒体用保護膜の形成方法 |

-

2008

- 2008-12-22 JP JP2008325922A patent/JP2010146683A/ja active Pending

-

2009

- 2009-12-22 US US12/644,937 patent/US8334028B2/en active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004280888A (ja) * | 2003-03-13 | 2004-10-07 | Tdk Corp | 磁気記録媒体の製造方法および製造装置 |

| JP2008276898A (ja) * | 2007-05-07 | 2008-11-13 | Fujitsu Ltd | 磁気記録媒体の製造方法および磁気記録装置 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013037745A (ja) * | 2011-08-09 | 2013-02-21 | Fuji Electric Co Ltd | 磁気記録媒体 |

| US9196282B2 (en) | 2011-08-09 | 2015-11-24 | Fuji Electric Co., Ltd. | Magnetic recording medium |

| DE102013213897A1 (de) | 2012-08-07 | 2014-02-13 | Denso Corporation | Verfahren und Vorrichtung zum Bilden von amorphen, harten Kohlenstoffbeschichtungen |

| JP2016517996A (ja) * | 2013-11-14 | 2016-06-20 | フジ エレクトリック (マレーシア) エスディーエヌ ビーエイチディー | カーボン系保護膜の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20100167090A1 (en) | 2010-07-01 |

| US8334028B2 (en) | 2012-12-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5093686B2 (ja) | 磁気記録媒体用保護膜の形成方法 | |

| CN104167215B (zh) | 磁性记录介质及其制造方法 | |

| US8888966B2 (en) | Protective film mainly composed of a tetrahedral amorphous carbon film and a magnetic recording medium having the protective film | |

| JP2010218677A (ja) | 片面垂直磁気記録媒体 | |

| JP2010146683A (ja) | 保護膜の形成方法、及び当該方法により得られた保護膜、並びに当該保護膜を含む磁気記録媒体 | |

| JP5605169B2 (ja) | 保護膜および該保護膜を備えた磁気記録媒体 | |

| CN104170014B (zh) | 磁记录介质的制造方法 | |

| JP6186500B2 (ja) | カーボン系保護膜の製造方法 | |

| US10829848B2 (en) | Magnetic recording medium, with carbide segregant, method for manufacturing same and magnetic recording and reproducing apparatus | |

| JP5808511B2 (ja) | 磁気記録媒体及びその保護膜の製造方法 | |

| JP4417336B2 (ja) | 磁気記録媒体の製造方法 | |

| JP6089740B2 (ja) | 磁気記録媒体の記録再生方法 | |

| CN101138025B (zh) | 磁记录介质的制造方法、磁记录介质、以及磁记录和再现装置 | |

| JP2009080897A (ja) | 垂直磁気記録ディスクの製造方法および垂直磁気記録ディスク | |

| JP2010272183A (ja) | 垂直磁気記録媒体及びディスクリートトラックメディア等の製造方法 | |

| CN101297358A (zh) | 制造磁记录介质的方法、磁记录介质及磁读/写装置 | |

| JP2009245545A (ja) | 垂直磁気記録媒体の製造方法 | |

| JP2009116975A (ja) | 垂直磁気記録媒体およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20110722 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110913 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120621 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120629 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120827 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130208 |