JP2007106953A - ドリップ防止用粉体及び難燃樹脂組成物 - Google Patents

ドリップ防止用粉体及び難燃樹脂組成物 Download PDFInfo

- Publication number

- JP2007106953A JP2007106953A JP2005301407A JP2005301407A JP2007106953A JP 2007106953 A JP2007106953 A JP 2007106953A JP 2005301407 A JP2005301407 A JP 2005301407A JP 2005301407 A JP2005301407 A JP 2005301407A JP 2007106953 A JP2007106953 A JP 2007106953A

- Authority

- JP

- Japan

- Prior art keywords

- powder

- drip

- mass

- parts

- polytetrafluoroethylene

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000843 powder Substances 0.000 title claims abstract description 75

- 239000003063 flame retardant Substances 0.000 title claims abstract description 14

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 title claims abstract description 13

- 239000011342 resin composition Substances 0.000 title claims abstract description 10

- 230000002265 prevention Effects 0.000 title description 9

- 229920001343 polytetrafluoroethylene Polymers 0.000 claims abstract description 46

- 239000004810 polytetrafluoroethylene Substances 0.000 claims abstract description 46

- -1 polytetrafluoroethylene Polymers 0.000 claims abstract description 38

- 229920002554 vinyl polymer Polymers 0.000 claims abstract description 22

- 229920005992 thermoplastic resin Polymers 0.000 claims abstract description 15

- 230000000903 blocking effect Effects 0.000 abstract description 7

- 241000519995 Stachys sylvatica Species 0.000 abstract description 4

- 238000004383 yellowing Methods 0.000 abstract description 4

- 238000005303 weighing Methods 0.000 abstract description 3

- 238000000034 method Methods 0.000 description 21

- 239000004816 latex Substances 0.000 description 19

- 229920000126 latex Polymers 0.000 description 19

- 239000002245 particle Substances 0.000 description 18

- 239000000178 monomer Substances 0.000 description 14

- 239000006185 dispersion Substances 0.000 description 11

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 10

- 229920000642 polymer Polymers 0.000 description 10

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 8

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 8

- 239000012153 distilled water Substances 0.000 description 8

- 238000003860 storage Methods 0.000 description 8

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 8

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 8

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 7

- 239000003995 emulsifying agent Substances 0.000 description 6

- 238000002156 mixing Methods 0.000 description 6

- 238000012360 testing method Methods 0.000 description 6

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical class CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 5

- 239000003795 chemical substances by application Substances 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 4

- 239000003607 modifier Substances 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 239000004417 polycarbonate Substances 0.000 description 4

- 238000006116 polymerization reaction Methods 0.000 description 4

- 239000002002 slurry Substances 0.000 description 4

- 238000003756 stirring Methods 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 3

- 125000003342 alkenyl group Chemical group 0.000 description 3

- 239000000701 coagulant Substances 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 229920001577 copolymer Polymers 0.000 description 3

- KCIDZIIHRGYJAE-YGFYJFDDSA-L dipotassium;[(2r,3r,4s,5r,6r)-3,4,5-trihydroxy-6-(hydroxymethyl)oxan-2-yl] phosphate Chemical compound [K+].[K+].OC[C@H]1O[C@H](OP([O-])([O-])=O)[C@H](O)[C@@H](O)[C@H]1O KCIDZIIHRGYJAE-YGFYJFDDSA-L 0.000 description 3

- 238000007720 emulsion polymerization reaction Methods 0.000 description 3

- 229920002313 fluoropolymer Polymers 0.000 description 3

- 230000009477 glass transition Effects 0.000 description 3

- 239000003505 polymerization initiator Substances 0.000 description 3

- 230000000379 polymerizing effect Effects 0.000 description 3

- USHAGKDGDHPEEY-UHFFFAOYSA-L potassium persulfate Chemical compound [K+].[K+].[O-]S(=O)(=O)OOS([O-])(=O)=O USHAGKDGDHPEEY-UHFFFAOYSA-L 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 238000010526 radical polymerization reaction Methods 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- KDYFGRWQOYBRFD-UHFFFAOYSA-L succinate(2-) Chemical compound [O-]C(=O)CCC([O-])=O KDYFGRWQOYBRFD-UHFFFAOYSA-L 0.000 description 3

- 239000004094 surface-active agent Substances 0.000 description 3

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- PMBXCGGQNSVESQ-UHFFFAOYSA-N 1-Hexanethiol Chemical compound CCCCCCS PMBXCGGQNSVESQ-UHFFFAOYSA-N 0.000 description 2

- ARGCQEVBJHPOGB-UHFFFAOYSA-N 2,5-dihydrofuran Chemical compound C1OCC=C1 ARGCQEVBJHPOGB-UHFFFAOYSA-N 0.000 description 2

- OZAIFHULBGXAKX-UHFFFAOYSA-N 2-(2-cyanopropan-2-yldiazenyl)-2-methylpropanenitrile Chemical compound N#CC(C)(C)N=NC(C)(C)C#N OZAIFHULBGXAKX-UHFFFAOYSA-N 0.000 description 2

- BIOCRZSYHQYVSG-UHFFFAOYSA-N 2-(4-ethenylphenyl)-n,n-diethylethanamine Chemical compound CCN(CC)CCC1=CC=C(C=C)C=C1 BIOCRZSYHQYVSG-UHFFFAOYSA-N 0.000 description 2

- PAYRUJLWNCNPSJ-UHFFFAOYSA-N Aniline Chemical compound NC1=CC=CC=C1 PAYRUJLWNCNPSJ-UHFFFAOYSA-N 0.000 description 2

- SOGAXMICEFXMKE-UHFFFAOYSA-N Butylmethacrylate Chemical compound CCCCOC(=O)C(C)=C SOGAXMICEFXMKE-UHFFFAOYSA-N 0.000 description 2

- HEDRZPFGACZZDS-UHFFFAOYSA-N Chloroform Chemical compound ClC(Cl)Cl HEDRZPFGACZZDS-UHFFFAOYSA-N 0.000 description 2

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 2

- 229920006358 Fluon Polymers 0.000 description 2

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 229920000297 Rayon Polymers 0.000 description 2

- 239000003568 Sodium, potassium and calcium salts of fatty acids Substances 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 238000012644 addition polymerization Methods 0.000 description 2

- 125000000217 alkyl group Chemical group 0.000 description 2

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical compound CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- DIKBFYAXUHHXCS-UHFFFAOYSA-N bromoform Chemical compound BrC(Br)Br DIKBFYAXUHHXCS-UHFFFAOYSA-N 0.000 description 2

- 230000015271 coagulation Effects 0.000 description 2

- 238000005345 coagulation Methods 0.000 description 2

- 238000002425 crystallisation Methods 0.000 description 2

- 230000008025 crystallization Effects 0.000 description 2

- POULHZVOKOAJMA-UHFFFAOYSA-N dodecanoic acid Chemical compound CCCCCCCCCCCC(O)=O POULHZVOKOAJMA-UHFFFAOYSA-N 0.000 description 2

- 238000010556 emulsion polymerization method Methods 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 229910052731 fluorine Inorganic materials 0.000 description 2

- 239000011737 fluorine Substances 0.000 description 2

- 229920000578 graft copolymer Polymers 0.000 description 2

- 238000001746 injection moulding Methods 0.000 description 2

- 238000004898 kneading Methods 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000011159 matrix material Substances 0.000 description 2

- 150000007522 mineralic acids Chemical class 0.000 description 2

- 150000007524 organic acids Chemical class 0.000 description 2

- 235000005985 organic acids Nutrition 0.000 description 2

- 229920000620 organic polymer Polymers 0.000 description 2

- 239000008188 pellet Substances 0.000 description 2

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- VZGDMQKNWNREIO-UHFFFAOYSA-N tetrachloromethane Chemical compound ClC(Cl)(Cl)Cl VZGDMQKNWNREIO-UHFFFAOYSA-N 0.000 description 2

- BFKJFAAPBSQJPD-UHFFFAOYSA-N tetrafluoroethene Chemical group FC(F)=C(F)F BFKJFAAPBSQJPD-UHFFFAOYSA-N 0.000 description 2

- PRBHEGAFLDMLAL-GQCTYLIASA-N (4e)-hexa-1,4-diene Chemical compound C\C=C\CC=C PRBHEGAFLDMLAL-GQCTYLIASA-N 0.000 description 1

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 1

- KCFXNGDHQPMIAQ-UHFFFAOYSA-N 1-(4-methylphenyl)pyrrole-2,5-dione Chemical compound C1=CC(C)=CC=C1N1C(=O)C=CC1=O KCFXNGDHQPMIAQ-UHFFFAOYSA-N 0.000 description 1

- JNPCNDJVEUEFBO-UHFFFAOYSA-N 1-butylpyrrole-2,5-dione Chemical compound CCCCN1C(=O)C=CC1=O JNPCNDJVEUEFBO-UHFFFAOYSA-N 0.000 description 1

- BQTPKSBXMONSJI-UHFFFAOYSA-N 1-cyclohexylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1CCCCC1 BQTPKSBXMONSJI-UHFFFAOYSA-N 0.000 description 1

- WAEOXIOXMKNFLQ-UHFFFAOYSA-N 1-methyl-4-prop-2-enylbenzene Chemical group CC1=CC=C(CC=C)C=C1 WAEOXIOXMKNFLQ-UHFFFAOYSA-N 0.000 description 1

- HIDBROSJWZYGSZ-UHFFFAOYSA-N 1-phenylpyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C1=CC=CC=C1 HIDBROSJWZYGSZ-UHFFFAOYSA-N 0.000 description 1

- IGGDKDTUCAWDAN-UHFFFAOYSA-N 1-vinylnaphthalene Chemical compound C1=CC=C2C(C=C)=CC=CC2=C1 IGGDKDTUCAWDAN-UHFFFAOYSA-N 0.000 description 1

- CISIJYCKDJSTMX-UHFFFAOYSA-N 2,2-dichloroethenylbenzene Chemical compound ClC(Cl)=CC1=CC=CC=C1 CISIJYCKDJSTMX-UHFFFAOYSA-N 0.000 description 1

- YAJYJWXEWKRTPO-UHFFFAOYSA-N 2,3,3,4,4,5-hexamethylhexane-2-thiol Chemical compound CC(C)C(C)(C)C(C)(C)C(C)(C)S YAJYJWXEWKRTPO-UHFFFAOYSA-N 0.000 description 1

- QZLAEIZEPJAELS-UHFFFAOYSA-N 2,4,4-trimethylpentane-2-thiol Chemical compound CC(C)(C)CC(C)(C)S QZLAEIZEPJAELS-UHFFFAOYSA-N 0.000 description 1

- 150000003923 2,5-pyrrolediones Chemical class 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- GOXQRTZXKQZDDN-UHFFFAOYSA-N 2-Ethylhexyl acrylate Chemical compound CCCCC(CC)COC(=O)C=C GOXQRTZXKQZDDN-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- YMOONIIMQBGTDU-UHFFFAOYSA-N 2-bromoethenylbenzene Chemical compound BrC=CC1=CC=CC=C1 YMOONIIMQBGTDU-UHFFFAOYSA-N 0.000 description 1

- SBYMUDUGTIKLCR-UHFFFAOYSA-N 2-chloroethenylbenzene Chemical compound ClC=CC1=CC=CC=C1 SBYMUDUGTIKLCR-UHFFFAOYSA-N 0.000 description 1

- WDQMWEYDKDCEHT-UHFFFAOYSA-N 2-ethylhexyl 2-methylprop-2-enoate Chemical compound CCCCC(CC)COC(=O)C(C)=C WDQMWEYDKDCEHT-UHFFFAOYSA-N 0.000 description 1

- KBKNKFIRGXQLDB-UHFFFAOYSA-N 2-fluoroethenylbenzene Chemical compound FC=CC1=CC=CC=C1 KBKNKFIRGXQLDB-UHFFFAOYSA-N 0.000 description 1

- KGIGUEBEKRSTEW-UHFFFAOYSA-N 2-vinylpyridine Chemical compound C=CC1=CC=CC=N1 KGIGUEBEKRSTEW-UHFFFAOYSA-N 0.000 description 1

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 1

- DXIJHCSGLOHNES-UHFFFAOYSA-N 3,3-dimethylbut-1-enylbenzene Chemical compound CC(C)(C)C=CC1=CC=CC=C1 DXIJHCSGLOHNES-UHFFFAOYSA-N 0.000 description 1

- FRIBMENBGGCKPD-UHFFFAOYSA-N 3-(2,3-dimethoxyphenyl)prop-2-enal Chemical compound COC1=CC=CC(C=CC=O)=C1OC FRIBMENBGGCKPD-UHFFFAOYSA-N 0.000 description 1

- AYKYXWQEBUNJCN-UHFFFAOYSA-N 3-methylfuran-2,5-dione Chemical compound CC1=CC(=O)OC1=O AYKYXWQEBUNJCN-UHFFFAOYSA-N 0.000 description 1

- OFNISBHGPNMTMS-UHFFFAOYSA-N 3-methylideneoxolane-2,5-dione Chemical compound C=C1CC(=O)OC1=O OFNISBHGPNMTMS-UHFFFAOYSA-N 0.000 description 1

- JLBJTVDPSNHSKJ-UHFFFAOYSA-N 4-Methylstyrene Chemical compound CC1=CC=C(C=C)C=C1 JLBJTVDPSNHSKJ-UHFFFAOYSA-N 0.000 description 1

- WPDAVTSOEQEGMS-UHFFFAOYSA-N 9,10-dihydroanthracene Chemical compound C1=CC=C2CC3=CC=CC=C3CC2=C1 WPDAVTSOEQEGMS-UHFFFAOYSA-N 0.000 description 1

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004342 Benzoyl peroxide Substances 0.000 description 1

- OMPJBNCRMGITSC-UHFFFAOYSA-N Benzoylperoxide Chemical compound C=1C=CC=CC=1C(=O)OOC(=O)C1=CC=CC=C1 OMPJBNCRMGITSC-UHFFFAOYSA-N 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical class [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- BWGNESOTFCXPMA-UHFFFAOYSA-N Dihydrogen disulfide Chemical compound SS BWGNESOTFCXPMA-UHFFFAOYSA-N 0.000 description 1

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical class S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 1

- FVCPXLWAKNJIKK-UHFFFAOYSA-N Dimexano Chemical compound COC(=S)SSC(=S)OC FVCPXLWAKNJIKK-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical class C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 239000004609 Impact Modifier Substances 0.000 description 1

- 239000004420 Iupilon Substances 0.000 description 1

- 239000005639 Lauric acid Substances 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical class [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- PEEHTFAAVSWFBL-UHFFFAOYSA-N Maleimide Chemical compound O=C1NC(=O)C=C1 PEEHTFAAVSWFBL-UHFFFAOYSA-N 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 1

- GYCMBHHDWRMZGG-UHFFFAOYSA-N Methylacrylonitrile Chemical compound CC(=C)C#N GYCMBHHDWRMZGG-UHFFFAOYSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 239000006057 Non-nutritive feed additive Substances 0.000 description 1

- 239000005642 Oleic acid Substances 0.000 description 1

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 1

- 239000005062 Polybutadiene Substances 0.000 description 1

- 229920006361 Polyflon Polymers 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical class [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 1

- RSWGJHLUYNHPMX-ONCXSQPRSA-N abietic acid Chemical compound C([C@@H]12)CC(C(C)C)=CC1=CC[C@@H]1[C@]2(C)CCC[C@@]1(C)C(O)=O RSWGJHLUYNHPMX-ONCXSQPRSA-N 0.000 description 1

- 150000008065 acid anhydrides Chemical class 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 125000005396 acrylic acid ester group Chemical group 0.000 description 1

- 229920001893 acrylonitrile styrene Polymers 0.000 description 1

- 150000008360 acrylonitriles Chemical class 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical class [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 239000003945 anionic surfactant Substances 0.000 description 1

- 239000003242 anti bacterial agent Substances 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 235000019400 benzoyl peroxide Nutrition 0.000 description 1

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 description 1

- 229950005228 bromoform Drugs 0.000 description 1

- 238000012662 bulk polymerization Methods 0.000 description 1

- MPMBRWOOISTHJV-UHFFFAOYSA-N but-1-enylbenzene Chemical compound CCC=CC1=CC=CC=C1 MPMBRWOOISTHJV-UHFFFAOYSA-N 0.000 description 1

- YIEXROAWVNRRMJ-UHFFFAOYSA-N buta-1,3-diene;butyl prop-2-enoate Chemical compound C=CC=C.CCCCOC(=O)C=C YIEXROAWVNRRMJ-UHFFFAOYSA-N 0.000 description 1

- 239000011575 calcium Chemical class 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- VSGNNIFQASZAOI-UHFFFAOYSA-L calcium acetate Chemical compound [Ca+2].CC([O-])=O.CC([O-])=O VSGNNIFQASZAOI-UHFFFAOYSA-L 0.000 description 1

- 239000001639 calcium acetate Substances 0.000 description 1

- 229960005147 calcium acetate Drugs 0.000 description 1

- 235000011092 calcium acetate Nutrition 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 239000012986 chain transfer agent Substances 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 230000001112 coagulating effect Effects 0.000 description 1

- 238000004040 coloring Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000007334 copolymerization reaction Methods 0.000 description 1

- 239000003484 crystal nucleating agent Substances 0.000 description 1

- SPTHWAJJMLCAQF-UHFFFAOYSA-M ctk4f8481 Chemical compound [O-]O.CC(C)C1=CC=CC=C1C(C)C SPTHWAJJMLCAQF-UHFFFAOYSA-M 0.000 description 1

- UVJHQYIOXKWHFD-UHFFFAOYSA-N cyclohexa-1,4-diene Chemical compound C1C=CCC=C1 UVJHQYIOXKWHFD-UHFFFAOYSA-N 0.000 description 1

- OIWOHHBRDFKZNC-UHFFFAOYSA-N cyclohexyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC1CCCCC1 OIWOHHBRDFKZNC-UHFFFAOYSA-N 0.000 description 1

- KBLWLMPSVYBVDK-UHFFFAOYSA-N cyclohexyl prop-2-enoate Chemical compound C=CC(=O)OC1CCCCC1 KBLWLMPSVYBVDK-UHFFFAOYSA-N 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- HRKQOINLCJTGBK-UHFFFAOYSA-L dioxidosulfate(2-) Chemical compound [O-]S[O-] HRKQOINLCJTGBK-UHFFFAOYSA-L 0.000 description 1

- XPPKVPWEQAFLFU-UHFFFAOYSA-J diphosphate(4-) Chemical compound [O-]P([O-])(=O)OP([O-])([O-])=O XPPKVPWEQAFLFU-UHFFFAOYSA-J 0.000 description 1

- 235000011180 diphosphates Nutrition 0.000 description 1

- WNAHIZMDSQCWRP-UHFFFAOYSA-N dodecane-1-thiol Chemical compound CCCCCCCCCCCCS WNAHIZMDSQCWRP-UHFFFAOYSA-N 0.000 description 1

- GMSCBRSQMRDRCD-UHFFFAOYSA-N dodecyl 2-methylprop-2-enoate Chemical compound CCCCCCCCCCCCOC(=O)C(C)=C GMSCBRSQMRDRCD-UHFFFAOYSA-N 0.000 description 1

- GVGUFUZHNYFZLC-UHFFFAOYSA-N dodecyl benzenesulfonate;sodium Chemical compound [Na].CCCCCCCCCCCCOS(=O)(=O)C1=CC=CC=C1 GVGUFUZHNYFZLC-UHFFFAOYSA-N 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920006351 engineering plastic Polymers 0.000 description 1

- SUPCQIBBMFXVTL-UHFFFAOYSA-N ethyl 2-methylprop-2-enoate Chemical compound CCOC(=O)C(C)=C SUPCQIBBMFXVTL-UHFFFAOYSA-N 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000004811 fluoropolymer Substances 0.000 description 1

- 239000004088 foaming agent Substances 0.000 description 1

- 238000010528 free radical solution polymerization reaction Methods 0.000 description 1

- 210000002816 gill Anatomy 0.000 description 1

- VOZRXNHHFUQHIL-UHFFFAOYSA-N glycidyl methacrylate Chemical compound CC(=C)C(=O)OCC1CO1 VOZRXNHHFUQHIL-UHFFFAOYSA-N 0.000 description 1

- 238000010559 graft polymerization reaction Methods 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- LNCPIMCVTKXXOY-UHFFFAOYSA-N hexyl 2-methylprop-2-enoate Chemical compound CCCCCCOC(=O)C(C)=C LNCPIMCVTKXXOY-UHFFFAOYSA-N 0.000 description 1

- LNMQRPPRQDGUDR-UHFFFAOYSA-N hexyl prop-2-enoate Chemical compound CCCCCCOC(=O)C=C LNMQRPPRQDGUDR-UHFFFAOYSA-N 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 150000002432 hydroperoxides Chemical class 0.000 description 1

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 1

- PBOSTUDLECTMNL-UHFFFAOYSA-N lauryl acrylate Chemical compound CCCCCCCCCCCCOC(=O)C=C PBOSTUDLECTMNL-UHFFFAOYSA-N 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 239000011777 magnesium Chemical class 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 125000005397 methacrylic acid ester group Chemical group 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- SEEYREPSKCQBBF-UHFFFAOYSA-N n-methylmaleimide Chemical compound CN1C(=O)C=CC1=O SEEYREPSKCQBBF-UHFFFAOYSA-N 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- ZWWQICJTBOCQLA-UHFFFAOYSA-N o-propan-2-yl (propan-2-yloxycarbothioyldisulfanyl)methanethioate Chemical compound CC(C)OC(=S)SSC(=S)OC(C)C ZWWQICJTBOCQLA-UHFFFAOYSA-N 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- HMZGPNHSPWNGEP-UHFFFAOYSA-N octadecyl 2-methylprop-2-enoate Chemical compound CCCCCCCCCCCCCCCCCCOC(=O)C(C)=C HMZGPNHSPWNGEP-UHFFFAOYSA-N 0.000 description 1

- FSAJWMJJORKPKS-UHFFFAOYSA-N octadecyl prop-2-enoate Chemical compound CCCCCCCCCCCCCCCCCCOC(=O)C=C FSAJWMJJORKPKS-UHFFFAOYSA-N 0.000 description 1

- KZCOBXFFBQJQHH-UHFFFAOYSA-N octane-1-thiol Chemical compound CCCCCCCCS KZCOBXFFBQJQHH-UHFFFAOYSA-N 0.000 description 1

- NZIDBRBFGPQCRY-UHFFFAOYSA-N octyl 2-methylprop-2-enoate Chemical compound CCCCCCCCOC(=O)C(C)=C NZIDBRBFGPQCRY-UHFFFAOYSA-N 0.000 description 1

- 229940065472 octyl acrylate Drugs 0.000 description 1

- ANISOHQJBAQUQP-UHFFFAOYSA-N octyl prop-2-enoate Chemical compound CCCCCCCCOC(=O)C=C ANISOHQJBAQUQP-UHFFFAOYSA-N 0.000 description 1

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 1

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid Chemical compound CCCCCCCC\C=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 1

- GYDSPAVLTMAXHT-UHFFFAOYSA-N pentyl 2-methylprop-2-enoate Chemical compound CCCCCOC(=O)C(C)=C GYDSPAVLTMAXHT-UHFFFAOYSA-N 0.000 description 1

- ULDDEWDFUNBUCM-UHFFFAOYSA-N pentyl prop-2-enoate Chemical compound CCCCCOC(=O)C=C ULDDEWDFUNBUCM-UHFFFAOYSA-N 0.000 description 1

- 125000005010 perfluoroalkyl group Chemical group 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- JRKICGRDRMAZLK-UHFFFAOYSA-L peroxydisulfate Chemical compound [O-]S(=O)(=O)OOS([O-])(=O)=O JRKICGRDRMAZLK-UHFFFAOYSA-L 0.000 description 1

- QIWKUEJZZCOPFV-UHFFFAOYSA-N phenyl 2-methylprop-2-enoate Chemical compound CC(=C)C(=O)OC1=CC=CC=C1 QIWKUEJZZCOPFV-UHFFFAOYSA-N 0.000 description 1

- WRAQQYDMVSCOTE-UHFFFAOYSA-N phenyl prop-2-enoate Chemical compound C=CC(=O)OC1=CC=CC=C1 WRAQQYDMVSCOTE-UHFFFAOYSA-N 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229920002857 polybutadiene Polymers 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 229920005668 polycarbonate resin Polymers 0.000 description 1

- 239000004431 polycarbonate resin Substances 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 239000011591 potassium Chemical class 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 235000013966 potassium salts of fatty acid Nutrition 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 230000001376 precipitating effect Effects 0.000 description 1

- FZYCEURIEDTWNS-UHFFFAOYSA-N prop-1-en-2-ylbenzene Chemical compound CC(=C)C1=CC=CC=C1.CC(=C)C1=CC=CC=C1 FZYCEURIEDTWNS-UHFFFAOYSA-N 0.000 description 1

- SCUZVMOVTVSBLE-UHFFFAOYSA-N prop-2-enenitrile;styrene Chemical compound C=CC#N.C=CC1=CC=CC=C1 SCUZVMOVTVSBLE-UHFFFAOYSA-N 0.000 description 1

- NHARPDSAXCBDDR-UHFFFAOYSA-N propyl 2-methylprop-2-enoate Chemical compound CCCOC(=O)C(C)=C NHARPDSAXCBDDR-UHFFFAOYSA-N 0.000 description 1

- PNXMTCDJUBJHQJ-UHFFFAOYSA-N propyl prop-2-enoate Chemical compound CCCOC(=O)C=C PNXMTCDJUBJHQJ-UHFFFAOYSA-N 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 229940080264 sodium dodecylbenzenesulfonate Drugs 0.000 description 1

- 159000000000 sodium salts Chemical class 0.000 description 1

- 235000013875 sodium salts of fatty acid Nutrition 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- AYEKOFBPNLCAJY-UHFFFAOYSA-O thiamine pyrophosphate Chemical compound CC1=C(CCOP(O)(=O)OP(O)(O)=O)SC=[N+]1CC1=CN=C(C)N=C1N AYEKOFBPNLCAJY-UHFFFAOYSA-O 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000013519 translation Methods 0.000 description 1

- XZZNDPSIHUTMOC-UHFFFAOYSA-N triphenyl phosphate Chemical compound C=1C=CC=CC=1OP(OC=1C=CC=CC=1)(=O)OC1=CC=CC=C1 XZZNDPSIHUTMOC-UHFFFAOYSA-N 0.000 description 1

- 229920006163 vinyl copolymer Polymers 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

Landscapes

- Compositions Of Macromolecular Compounds (AREA)

Abstract

【解決手段】数平均分子量が100万〜500万のポリテトラフルオロエチレン(A)30〜85質量%及びビニル系重合体(B)15〜70質量%からなるドリップ防止用粉体。熱可塑性樹脂100質量部に対するポリテトラフルオロエチレン(A)量が0.05〜2.0質量部となるよう前記ドリップ防止用粉体が配合されてなる難燃樹脂組成物。

【選択図】なし

Description

熱可塑性樹脂のドリップ防止等のために改質剤として用いられるポリテトラフルオロエチレンはフィブリル形成能を有するために、ブロッキング現象やブリッジング現象が生じ易い。この粉体特性を改良するための方法がこれまで種々検討されている。

例えば、ポリテトラフルオロエチレン存在下で単量体を重合することにより、ポリテトラフルオロエチレンを完全又は部分的にカプセル封じする方法がある(特許文献1)。しかしながら、ポリテトラフルオロエチレンの分子量に関する記載はなく、表面外観に関しても明記されていない。

また、特許文献2には、難燃性ポリエステル樹脂に、非フィブリル性ポリテトラフルオロエチレンを添加する方法が記載されているが、これはドリップ防止用として用いられているものではなく、また、表面外観に関する記載もない。

また、特許文献3には、炭素数1〜4のアルキル基を有する(メタ)アクリル酸アルキルエステルからなる構成単位を70質量%以上含む(メタ)アクリル酸アルキルエステル系ポリマーを用いたポリテトラフルオロエチレン含有改質剤が開示されている。しかしながら、引用文献3記載の改質剤においては、熱可塑性樹脂への改質剤の添加量によって十分なドリップ防止性能が得られないことがあるとともに、得られる成形品の表面外観も不十分である。

また、これら技術は上記課題を解決するものの、押出混練条件、成形条件によっては、黄着色を発生する恐れや、ポリテトラフルオロエチレン由来の白点が発生することがあり、更なる改良が望まれていた。

即ち、本発明は、数平均分子量が100万〜500万のポリテトラフルオロエチレン(A)30〜85質量%及びビニル系重合体(B)15〜70質量%からなるドリップ防止用粉体にある。

また、本発明は、前記のドリップ防止用粉体と熱可塑性樹脂とからなり、熱可塑性樹脂100質量部に対するポリテトラフルオロエチレン(A)量が、0.05〜2.0質量部となるよう前記ドリップ防止剤粉体が配合されてなる難燃樹脂組成物にある。

ポリテトラフルオロエチレン(A)の分子量は、数平均分子量が100万〜500万であり、好ましくは100万〜300万である。500万以下であれば熱可塑性樹脂中での分散性に優れており、100万以上であれば十分なドリップ防止性能を得ることが可能である。

Mn=2.1×1010△Hc−5.16

(△Hc:DSC結晶化熱(cal/g))

尚、測定試料がポリテトラフルオロエチレン粒子分散液である場合には、120℃で分散液を乾燥させた後に測定する。

ビニル系単量体としては、芳香族ビニル化合物、シアン化ビニル化合物、(メタ)アクリル酸エステル、その他の共重合可能な単量体が挙げられる。

芳香族ビニル化合物としては、例えば、スチレン、t−ブチルスチレン、α−メチルスチレン、p−メチルスチレン、ジビニルベンゼン、1,1−ジフェニルスチレン、N,N−ジエチル−p−アミノエチルスチレン、N,N−ジエチル−p−アミノエチルスチレン、ビニルピリジン、ビニルキシレン、モノクロルスチレン、ジクロルスチレン、モノブロムスチレン、フルオロスチレン、エチルスチレン、ビニルナフタレン等が挙げられる。これらの中でスチレン、α−メチルスチレンが好ましい。

シアノ化ビニル化合物としては、例えば、アクリロニトリル、メタクリロニトリル等が挙げられる。これらの中で、アクリロニトリルが好ましい。

(メタ)アクリル酸エステルとしては、例えば、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、アミルアクリレート、ヘキシルアクリレート、オクチルアクリレート、2−エチルヘキシルアクリレート、シクロヘキシルアクリレート、ドデシルアクリレート、オクタデシルアクリレート、フェニルアクリレート、ベンジルアクリレート等のアクリル酸エステル;メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、アミルメタクリレート、ヘキシルメタクリレート、オクチルメタクリレート、2−エチルヘキシルメタクリレート、シクロヘキシルメタクリレート、ドデシルメタクリレート、オクタデシルメタクリレート、フェニルメタクリレート、ベンジルメタクリレート等のメタクリル酸エステル等が挙げられる。これらの中で、メチルメタクリレート、エチルアクリレート、ブチルアクリレートが好ましい。

その他の共重合可能な単量体としては、例えば、無水マレイン酸、無水イタコン酸、無水シトラコン酸等の不飽和酸無水物;アクリル酸、メタクリル酸等の不飽和酸;マレイミド、N−メチルマレイミド、N−ブチルマレイミド、N−(p−メチルフェニル)マレイミド、N−フェニルマレイミド、N−シクロヘキシルマレイミド等のマレイミド化合物;グリシジルメタクリレート等のエポキシ化合物等が挙げられる。尚、マレイミド化合物には、例えば、無水マレイン酸を共重合させ、これをアニリン等でイミド化したものも含まれる。

以上のビニル系単量体は、1種を単独で、あるいは2種以上を組み合わせて用いることができる。好ましくは(メタ)アクリル酸エステル、芳香族ビニル化合物であり、より好ましくは(メタ)アクリル酸エステルである。好ましい例としては、スチレンとブチルアクリレートの組み合わせ、より好ましい例としては、メチルメタクリレートとブチルアクリレートの組み合わせが挙げられる。

本発明のドリップ防止用粉体の粒子径については、質量平均粒子径で50〜1000μmのものが好ましく、さらに好ましくは100〜800μm、特に好ましくは200〜600μmである。質量平均粒子径が上記の範囲とすることにより、粉体特性に優れたドリップ防止用粉体とすることができる。

ここで、ドリップ防止用粉体の質量平均粒子径は、ドリップ防止用粉体20gを5分間振とうさせて分級し、その平均粒子径を標準ふるいにより求めた値である。

ビニル系単量体の乳化重合は、具体的には、ビニル系単量体に重合開始剤、連鎖移動剤、乳化剤等を加えたものを攪拌しながら、通常、5〜98℃に加熱して行われる。

重合開始剤としては、クメンハイドロパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイド、パラメンタンハイドロパーオキサイド等の有機ハイドロパーオキサイド類と、含糖ピロリン酸処方、スルホキシレート処方等の還元剤との組み合わせによるレドックス系重合開始剤、又は過硫酸塩、アゾビスイソブチロニトリル、ベンゾイルパーオキサイド等の過酸化物が使用される。

連鎖移動剤としては、n−ヘキシルメルカプタン、n−オクチルメルカプタン、t−オクチルメルカプタン、t−ドデシルメルカプタン、n−ドデシルメルカプタン、n−ステアリルメルカプタン等のメルカプタン類;クロロホルム、ブロモホルム、四塩化炭素、四臭化炭素等の炭化水素類;ジメチルキサントゲンジサルファイド、ジイソプロピルキサントゲンジサルファイド等のキサントゲン類;α−メチルスチレンダイマー、9,10−ジヒドロアントラセン、1,4−シクロヘキサジエン、1,4−ヘキサジエン、2,5−ジヒドロフラン等が挙げられる。

乳化剤としては、一般に用いられる乳化剤が使用でき、ロジン酸、オレイン酸、ラウリル酸、ステアリン酸、アルケニルコハク酸等の脂肪酸のナトリウム塩又はカリウム塩、ドデシルベンゼンスルホン酸ナトリウム等のアルキルアリルスルホン酸塩、ジアルキルスルホコハク酸等のアニオン性界面活性剤が挙げられる。共凝固性の観点から、脂肪酸の塩が好ましい。

乳化重合法としては、単量体の一括添加重合、単量体の連続添加重合、多段階重合等の公知の乳化重合法を採用することができ、乳化剤も単量体と同様にして添加することができる。

前記ポリテトラフルオロエチレン(A)量は、熱可塑性樹脂100質量部に対して、好ましくは0.1質量部以上、より好ましくは0.2質量部以上である。ポリテトラフルオロエチレン(A)の量が0.05質量部以上の場合には十分なドリップ防止性能を発揮できる。また、ポリテトラフルオロエチレン(A)の含有量の上限は2.0質量部以下であり、好ましくは1.0質量部以下、より好ましくは0.5質量部以下である。

熱可塑性樹脂とドリップ防止用粉体を配合する方法は特に限定されるものではないが、溶融押出混練による方法が好ましい。例えば、同方向二軸押出機、異方向二軸押出機、単軸押出機等が挙げられ、特に良好な分散性を発揮する上で同方向二軸押出機が好ましい。

難燃樹脂組成物は、例えばPC、ABS、PBT等をマトリクス樹脂とするものが挙げられ、これらマトリクス樹脂に目的に応じて、難燃剤、可塑剤、安定剤、充填剤、耐衝撃改質剤、滑剤、加工助剤、発泡剤、顔料、防曇剤、抗菌剤、帯電防止剤、導電性付与剤、界面活性剤、結晶核剤、耐熱向上剤等の各種添加剤を添加することによって得られる。

実施例中、部及び%は特に断らない限り質量部及び質量%を示す。また、実施例中の各種の測定は下記の方法に拠った。

(1)粉体の流動性測定

JIS K6721に準拠した嵩比重計(筒井理化学器械(株)製)を用いて測定を行った。この測定においては、嵩比重計の漏斗に粉体を充填したのち、漏斗から粉体を10秒間流して、流れ出た粉体を計量して、粉体の流動性(g/10sec)の指標とした。10秒間に流れ出る粉体の量が多いほど、粉体の流動性が良好であることを意味している。実作業においても、流動性の良好な粉体は取扱性も良好であった。

(2)粉体の貯蔵安定性測定

アクリル樹脂製の円筒状容器(内径55mm、高さ50mm)に粉体20gを充填して、5Kgの重りを容器上に載せた状態で、オーブン内を50℃としたギヤオーブン(タバイ(株)製、GHPS−222)に入れて6時間放置し、その後取り出して室温にて冷却して、円筒状ブロック(直径55mm)を作製した。この粉体のブロックを目開きが12メッシュの篩に載せて、振動ふるい機(筒井理化学器械(株)製、ミクロ形電磁振動ふるい機M−2)で破砕し、破砕量が60%に到達した時点の時間を粉体の貯蔵安定性とした。この破砕量が60%に到達する時間が短いほど、実際に粉体を貯蔵しておいた際に粉体が固まりにくく、固まった場合でも容易に粉体の塊を崩すことができることを意味する。

(3)ドリップ防止性試験

UL94規格に従い、垂直型燃焼試験を実施した。試験片は1.6mm厚のものを用いた。

(4)成形物の表面外観

<分散性>射出成形した試験片中の凝集物の有無を目視にて観察し、以下の基準にて判定した。

◎:試片中に凝集物無し。

○:試片中に0.5mm以下の凝集物有り。

×:試片中に0.5mm超の凝集物有り。

<黄着色>目視で観察し、以下の基準にて判定した。

○:ドリップ防止用粉体を添加していないものと同等で、ドリップ防止剤由来の着色なし。

△:ドリップ防止用粉体を添加していないものに比べてやや黄着色あり。

蒸留水145部、乳化剤としてアルケニルコハク酸ジカリウム(花王(株)製、「ラテムルASK」)1.0部、メチルメタクリレート40部、ブチルアクリレート10部を、攪拌翼、コンデンサー、熱電対、窒素導入口を備えた5Lのセパラブルフラスコに仕込み、窒素気流下で60℃に昇温した。次いで、過硫酸カリウム0.1部を蒸留水5部に溶解したものを加え、ラジカル重合を開始した。重合発熱が終了した後、ジャケット温度を60℃で1時間保持し、有機重合体ラテックスを得た。

このラテックスに、ポリテトラフルオロエチレン(以下「PTFE」と略す)粒子分散液である旭フロロポリマーズ社製「フルオンXAD911」(以下「PTFE粒子分散液1」と略す)(固形分濃度63.0%、PTFEに対して5%の界面活性剤を含む、分子量280万)83.3部(PTFE分として50部)及び蒸留水16.7部を加え、ポリマーラテックスを得た。

次いで、1%酢酸カルシウム水溶液400部を20Lの凝固容器に添加した後、80℃に加熱攪拌し、温度を保ちながらポリマーラテックス300部(ポリマー分として100部)を徐々に滴下して、固形物を凝固、析出させスラリーとした後、5分間攪拌を続けた。その後、スラリーの温度を95℃まで昇温して、固化を行った。

最後に、この析出物を分離、濾過、乾燥して、粉体(X−1)を得た。粉体の流動性及び貯蔵安定性を評価し、表1の結果を得た。

蒸留水85部、乳化剤としてアルケニルコハク酸ジカリウム(花王(株)製、「ラテムルASK」)0.6部、メチルメタクリレート24部、ブチルアクリレート6部を、実施例1と同様のセパラブルフラスコに仕込み、窒素気流下で60℃に昇温した。次いで、過硫酸カリウム0.06部を蒸留水5部に溶解したものを加え、ラジカル重合を開始した。重合発熱が終了した後、ジャケット温度を60℃で1時間保持し、有機重合体ラテックスを得た。

このラテックスに、PTFE粒子分散液1を116.7部(PTFE分として70部)及び蒸留水63.3部を加え、ポリマーラテックスを得た。

次いで実施例1と同様にしてスラリー化、固化し、粉体(X−2)を得た。粉体の流動性及び貯蔵安定性を評価し、表1の結果を得た。

PTFE粒子分散液1を83.3部(PTFE分として50部)、蒸留水161.7部、乳化剤としてアルケニルコハク酸ジカリウム(花王(株)製、「ラテムルASK」)1.0部、メチルメタクリレート40部、ブチルアクリレート10部を、実施例1と同様のセパラブルフラスコに仕込み、窒素気流下で60℃に昇温した。次いで、過硫酸カリウム0.1部を蒸留水5部に溶解したものを加え、ラジカル重合を開始した。重合発熱が終了した後、系内の温度を60℃で1時間保持し、ポリマーラテックスを得た。

次いで実施例1と同様にしてスラリー化、固化し、粉体(X−3)を得た。粉体の流動性及び貯蔵安定性を評価し、表1の結果を得た。

ビニル系単量体として、メチルメタクリレート40部、ブチルアクリレート10部を使用する代わりに、スチレン40部、アクリロニトリル10部を使用する以外は実施例3と同様にして粉体(X−4)を得た。粉体の流動性及び貯蔵安定性を評価し、表1の結果を得た。

PTFE粒子分散液1の代わりに、PTFE粒子分散液である旭フロロポリマーズ社製「フルオンXAD938」(以下「PTFE粒子分散液2」と略す)(固形分濃度63.0%、PTFEに対して5%の界面活性剤を含む、分子量1500万)を用いる以外はそれぞれ実施例1〜4(粉体(X−1〜X−4))と同様に行い、対応する粉体(Y−1〜Y−4)を得た。

[比較例5]

PTFE(100%)粉体(旭硝子(株)製 フルオンPTFE CD−1)について、流動性及び貯蔵安定性を評価し、表1の結果を得た。

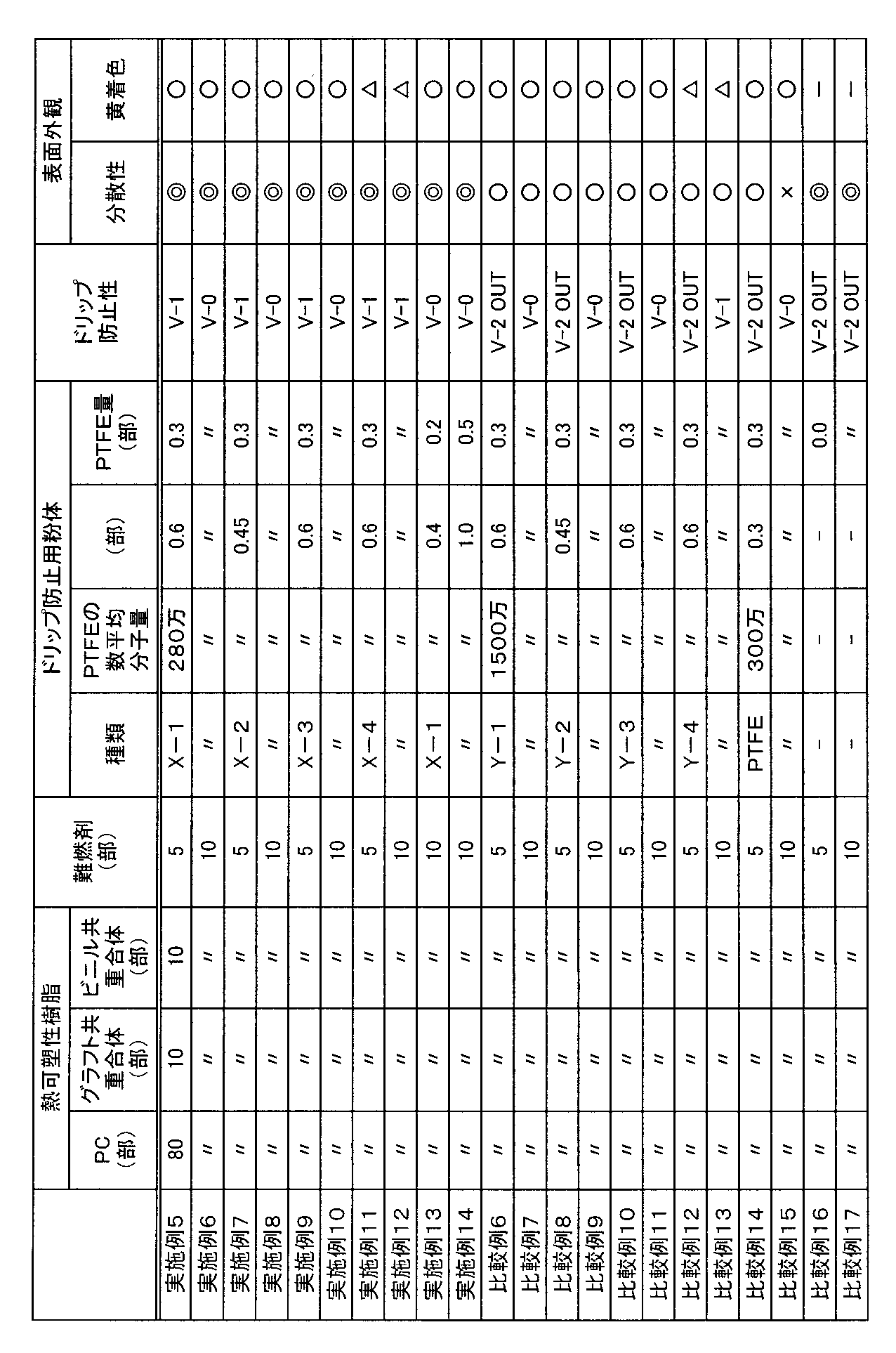

粉体(X−1)〜(X−4)、粉体(Y−1)〜(Y−4)、及びPTFE(100%)粉体を熱可塑性樹脂のドリップ防止用粉体剤として用い、表2に示す各成分を各割合(質量比)で混合し、シリンダー温度260℃に設定した同方向二軸押出機(TEX−30α、JSW製)で賦形し、ペレットを製造した。次いで、このペレットを用いて、シリンダー温度260℃、金型温度60℃に設定した射出成形機(SAV−60、山城精機製作所製)により射出成形を行って、難燃性試験片を得た。ドリップ防止性能と表面外観の評価結果を表2に示す。

また、ドリップ防止用粉体以外の成分としては、下記のものを用いた。

「PC」:ポリカーボネート樹脂、三菱エンジニアリングプラスチックス(株)製、商品名;ユーピロンS−2000F

「グラフト共重合体」:ブチルアクリレート−ブタジエンのゴム重合体にアクリロニトリル/スチレンをグラフト重合したグラフト共重合体、三菱レイヨン(株)製、商品名;MUX−30

「ビニル共重合体」:アクリロニトリル−スチレン共重合体、三菱レイヨン(株)製、商品名;AP−20

「難燃剤」:トリフェニルフォスフェート、大八化学工業(株)製、商品名;TPP

Claims (2)

- 数平均分子量が100万〜500万のポリテトラフルオロエチレン(A)30〜85質量%及びビニル系重合体(B)15〜70質量%からなるドリップ防止用粉体。

- 請求項1記載のドリップ防止用粉体と熱可塑性樹脂とからなり、熱可塑性樹脂100質量部に対するポリテトラフルオロエチレン(A)量が0.05〜2.0質量部となるよう前記ドリップ防止用粉体が配合されてなる難燃樹脂組成物。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005301407A JP2007106953A (ja) | 2005-10-17 | 2005-10-17 | ドリップ防止用粉体及び難燃樹脂組成物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005301407A JP2007106953A (ja) | 2005-10-17 | 2005-10-17 | ドリップ防止用粉体及び難燃樹脂組成物 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2007106953A true JP2007106953A (ja) | 2007-04-26 |

Family

ID=38033066

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005301407A Pending JP2007106953A (ja) | 2005-10-17 | 2005-10-17 | ドリップ防止用粉体及び難燃樹脂組成物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007106953A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009017043A1 (ja) * | 2007-08-01 | 2009-02-05 | Kuraray Co., Ltd. | ポリアミド組成物 |

| WO2013129310A1 (ja) * | 2012-02-29 | 2013-09-06 | 三菱レイヨン株式会社 | 樹脂改質剤、ポリカーボネート樹脂組成物及びその成形体 |

| JP2014534286A (ja) * | 2011-09-28 | 2014-12-18 | サビック・イノベーティブ・プラスチックス・アイピー・ベスローテン・フェンノートシャップ | 射出成形用組成物と物品 |

| WO2019124215A1 (ja) | 2017-12-20 | 2019-06-27 | ダイキン工業株式会社 | コアシェル型粒子、ディスパージョン及び粉体 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0995583A (ja) * | 1995-04-28 | 1997-04-08 | General Electric Co <Ge> | テトラフルオロエチレン誘導体の群を含んでなる重合物を基体とする新規ポリマーブレンド、該ブレンドの製造法と該ブレンドから得られる製品並びに該ブレンドのポリマー組成物における使用 |

| JP2000297188A (ja) * | 1999-04-15 | 2000-10-24 | Mitsubishi Rayon Co Ltd | 熱可塑性樹脂組成物 |

| JP2002060612A (ja) * | 2000-08-21 | 2002-02-26 | Teijin Chem Ltd | 難燃性芳香族ポリカーボネート樹脂組成物 |

| WO2002090440A1 (en) * | 2001-05-08 | 2002-11-14 | Mitsubishi Rayon Co., Ltd. | Modifier for thermoplastic resin and thermoplastic resin composition containing the same |

| JP2003049065A (ja) * | 2001-08-07 | 2003-02-21 | Ge Plastics Japan Ltd | ポリフェニレンエーテル系樹脂組成物 |

| JP2003087929A (ja) * | 2001-09-05 | 2003-03-20 | Ge Plastics Japan Ltd | 埋設電線用保護配管 |

| JP2003105188A (ja) * | 2001-09-28 | 2003-04-09 | Sumitomo Dow Ltd | 光反射性に優れた難燃性ポリカーボネート樹脂組成物およびそれからなる光反射板 |

-

2005

- 2005-10-17 JP JP2005301407A patent/JP2007106953A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0995583A (ja) * | 1995-04-28 | 1997-04-08 | General Electric Co <Ge> | テトラフルオロエチレン誘導体の群を含んでなる重合物を基体とする新規ポリマーブレンド、該ブレンドの製造法と該ブレンドから得られる製品並びに該ブレンドのポリマー組成物における使用 |

| JP2003246937A (ja) * | 1995-04-28 | 2003-09-05 | General Electric Co <Ge> | 自由流動性粉末の形態のテトラフルオロエチレンポリマー系ドリップ防止剤 |

| JP2000297188A (ja) * | 1999-04-15 | 2000-10-24 | Mitsubishi Rayon Co Ltd | 熱可塑性樹脂組成物 |

| JP2002060612A (ja) * | 2000-08-21 | 2002-02-26 | Teijin Chem Ltd | 難燃性芳香族ポリカーボネート樹脂組成物 |

| WO2002090440A1 (en) * | 2001-05-08 | 2002-11-14 | Mitsubishi Rayon Co., Ltd. | Modifier for thermoplastic resin and thermoplastic resin composition containing the same |

| JP2003049065A (ja) * | 2001-08-07 | 2003-02-21 | Ge Plastics Japan Ltd | ポリフェニレンエーテル系樹脂組成物 |

| JP2003087929A (ja) * | 2001-09-05 | 2003-03-20 | Ge Plastics Japan Ltd | 埋設電線用保護配管 |

| JP2003105188A (ja) * | 2001-09-28 | 2003-04-09 | Sumitomo Dow Ltd | 光反射性に優れた難燃性ポリカーボネート樹脂組成物およびそれからなる光反射板 |

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101482291B1 (ko) | 2007-08-01 | 2015-01-13 | 가부시키가이샤 구라레 | 폴리아미드 조성물 |

| JP5341748B2 (ja) * | 2007-08-01 | 2013-11-13 | 株式会社クラレ | ポリアミド組成物 |

| WO2009017043A1 (ja) * | 2007-08-01 | 2009-02-05 | Kuraray Co., Ltd. | ポリアミド組成物 |

| JP2014534286A (ja) * | 2011-09-28 | 2014-12-18 | サビック・イノベーティブ・プラスチックス・アイピー・ベスローテン・フェンノートシャップ | 射出成形用組成物と物品 |

| KR20140117570A (ko) * | 2012-02-29 | 2014-10-07 | 미쯔비시 레이온 가부시끼가이샤 | 수지 개질제, 폴리카보네이트 수지 조성물 및 그의 성형체 |

| CN104136536A (zh) * | 2012-02-29 | 2014-11-05 | 三菱丽阳株式会社 | 树脂改性剂、聚碳酸酯树脂组合物及其成型体 |

| WO2013129310A1 (ja) * | 2012-02-29 | 2013-09-06 | 三菱レイヨン株式会社 | 樹脂改質剤、ポリカーボネート樹脂組成物及びその成形体 |

| EP2821440A4 (en) * | 2012-02-29 | 2015-05-06 | Mitsubishi Rayon Co | RESIN MODEL, POLYCARBONATE RESIN COMPOSITION AND FORM BODY THEREOF |

| JPWO2013129310A1 (ja) * | 2012-02-29 | 2015-07-30 | 三菱レイヨン株式会社 | 樹脂改質剤、ポリカーボネート樹脂組成物及びその成形体 |

| KR101674780B1 (ko) * | 2012-02-29 | 2016-11-09 | 미쯔비시 레이온 가부시끼가이샤 | 수지 개질제, 폴리카보네이트 수지 조성물 및 그의 성형체 |

| TWI573836B (zh) * | 2012-02-29 | 2017-03-11 | 三菱麗陽股份有限公司 | 樹脂改質劑及其製造方法、聚碳酸酯樹脂組成物、以及成形體及其製造方法 |

| US9902849B2 (en) | 2012-02-29 | 2018-02-27 | Mitsubishi Chemical Corporation | Resin modifier, polycarbonate resin composition and molded article thereof |

| WO2019124215A1 (ja) | 2017-12-20 | 2019-06-27 | ダイキン工業株式会社 | コアシェル型粒子、ディスパージョン及び粉体 |

| US11859075B2 (en) | 2017-12-20 | 2024-01-02 | Daikin Industries, Ltd. | Core-shell type particle, dispersion and powder |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR0180714B1 (ko) | Pvc용 코어/셸 첨가제를 함유하는 강화 혼합물 및 이의 제조방법 | |

| US6040370A (en) | Aqueous fluoropolymer dispersion and method for making fluoropolymer-containing thermoplastic resin composition | |

| KR100225268B1 (ko) | 코어/셸 충격조절제 및 그 제조방법 | |

| US8686066B2 (en) | Compositions including polytetrafluoroethylene and processes for the preparation thereof | |

| JP4817403B2 (ja) | 肥大化ラテックスの製造方法 | |

| JP2003002980A (ja) | ポリテトラフルオロエチレン含有粉体の製造方法 | |

| CN1051780C (zh) | 含橡胶的接枝共聚物粒子的制造方法 | |

| JPS63168450A (ja) | 耐熱性耐衝撃性熱可塑性樹脂組成物 | |

| WO2015141661A1 (ja) | 熱可塑性樹脂組成物及び樹脂成形品 | |

| JP3630182B2 (ja) | 耐衝撃性に優れた樹脂組成物 | |

| JP2007106953A (ja) | ドリップ防止用粉体及び難燃樹脂組成物 | |

| WO2011132795A1 (ja) | ゴム変性芳香族ビニル系樹脂組成物 | |

| JPWO2017043614A1 (ja) | 塩化ビニル樹脂組成物及び成形体 | |

| JP2006063176A (ja) | ポリテトラフルオロエチレン含有粉体組成物およびその製造方法 | |

| JP3358878B2 (ja) | ゴムラテックス、グラフト共重合体及び熱可塑性樹脂組成物 | |

| KR102419952B1 (ko) | 공액 디엔계 중합체의 제조방법 및 이를 포함하는 그라프트 공중합체의 제조방법 | |

| JP3933756B2 (ja) | ゴム変性スチレン系樹脂組成物 | |

| JP3132040B2 (ja) | 粉体組成物およびその製造方法 | |

| JPH08157502A (ja) | 肥大ゴムラテックス、グラフト共重合体及び熱可塑性樹脂組成物 | |

| JP7759518B1 (ja) | 樹脂組成物 | |

| JP5248039B2 (ja) | ポリテトラフルオロエチレン含有粉体の製造方法 | |

| JP2007254541A (ja) | ポリエステル系樹脂組成物用加工助剤及びポリエステル系樹脂組成物 | |

| JP6413705B2 (ja) | 樹脂組成物及びその成形体 | |

| JP3359454B2 (ja) | グラフト共重合体およびそれを用いた樹脂組成物 | |

| JPH1046003A (ja) | マレイミド系abs樹脂組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081010 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100223 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100304 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100427 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100805 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20101125 |