JP2005298931A - 銅合金及びその製造方法 - Google Patents

銅合金及びその製造方法 Download PDFInfo

- Publication number

- JP2005298931A JP2005298931A JP2004118968A JP2004118968A JP2005298931A JP 2005298931 A JP2005298931 A JP 2005298931A JP 2004118968 A JP2004118968 A JP 2004118968A JP 2004118968 A JP2004118968 A JP 2004118968A JP 2005298931 A JP2005298931 A JP 2005298931A

- Authority

- JP

- Japan

- Prior art keywords

- copper alloy

- particle group

- less

- crystal

- crystal grain

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C9/00—Alloys based on copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/08—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of copper or alloys based thereon

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Conductive Materials (AREA)

Abstract

【解決手段】 本発明に係る銅合金は、少なくともジルコニウムを重量%で、0.005以上0.5以下の範囲で含有する銅合金であって、結晶粒径が1.5μm以下の結晶粒からなる第一粒子群と、結晶粒の形状が一方向に伸びており、結晶粒径が1.5μmより大きく7μmより小さな結晶粒からなる第二粒子群と、結晶粒径が7μm以上の結晶粒からなる第三粒子群とを備え、結晶粒径について集計した単位面積に占める、前記第一粒子群の合計面積比をα、前記第二粒子群の合計面積比をβ、前記第三粒子群の合計面積比をγ、α+β+γ=1と定義したとき、前記αと前記βの和は前記γより大きく、かつ、前記αは前記βより小さいことを特徴としている。

【選択図】 図1

Description

かかる構成は、銅合金において、オイラー角(Fai)とランダム方位に対するX線回折強度との関係を評価することにより検証される。このような強度比の関係は、本発明に係る銅合金の圧延集合組織が、純Cu型からBrass型へ変わったことを示しており、この圧延集合組織の変化はせん断帯の形成を促進し、結晶粒微細化をもたらすことから好ましい。

ただし、上記結晶方位は、圧延した板を構成する一つの結晶粒において、圧延面に平行に(hkl)面、圧延方向に平行に[uvw]方向が向いているとき、この結晶粒の結晶方位は(hkl)[uvw]方位とする定義に基づく表記である。

銅合金にこれらの元素を適宜含有させることにより、さらに強度の向上を図ることができるので好ましい。

銅合金にこれらの元素を適宜含有させることにより、プレス打ち抜き加工時における破断起点として有効に作用し、プレス打ち抜き性を良好にし、ひいては金型摩耗が少なくなることから好ましい。

第二工程を経た母材に対して時効処理を施すことによって、Zrとその他の元素を析出させることにより更に高い強度で、かつ、大きな伸びを有する銅合金を製造できることから好ましい。

図2より、本発明に係る銅合金は、平均粒径が1.5μm以下の結晶粒αからなる第一粒子群と、この第一粒子群を構成する結晶粒より平均粒径が大きく、粒径が1.5μmから7μmの間に分布する結晶粒βからなる第二粒子群と、この第二粒子群を構成する結晶粒より平均粒径が大きな粒径をもつ第三粒子群から構成されていることが分かった。特に、上述したように、結晶粒βと結晶粒γはその形状が一方向(圧延方向)に伸びているという特徴も備えている。

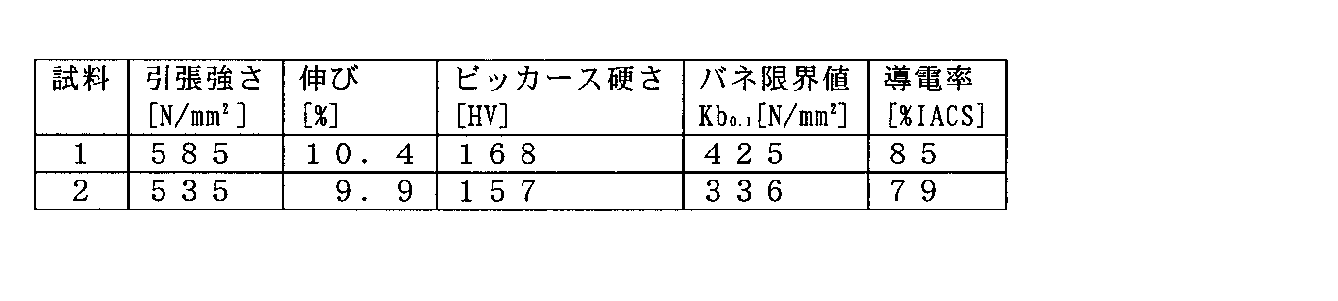

(1)関係式α+β<γが成立する領域

圧延率が低い場合(図3において90%より小さな圧延率の場合)、第一粒子群〜第三粒子群の各合計面積比は、α+β<γの関係にある(図3において領域(1)、領域(2)で示す範囲)。作製された銅合金は強度・伸びが低く、耐熱クリープは良好となる(詳細は下記表1を参照)。

圧延率が高い場合(図3において90%を越える圧延率の場合)、第一粒子群〜第三粒子群の各合計面積比は、γ<α+βの関係にある(図3において領域(3)で示す範囲)。γ<α+βの関係が成立する条件下で作製された銅合金は、強度・伸びが高く、耐熱クリープも良好となる(詳細は下記表1を参照)。

圧延率が極端に高い場合(図3及び図4において99.975%を越える圧延率の場合)、第一粒子群〜第三粒子群の各合計面積比は、β<αの関係にある(図4において領域(4)で示す範囲)。β<αの関係が成立する条件下で作製された銅合金は、強度・伸びについては高いが、耐熱クリープが低下してしまう(詳細は下記表1を参照)。

表1は、図3および図4に示した銅合金において、引張強さ、伸び、耐熱クリープについて測定した結果を纏めたものである。

表3の条件Cより、第二及び第三粒子群の平均アスペクト比が0.24〜0.45にあるとき、大きな引張強さ(390N/mm2 以上)と伸び(4%以上)、及び、優れた耐熱クリープ性(70%以上)が得られる。また、アスペクト比が低すぎないので異方性が0.6以上あっても問題にならないことが分かった。

(1)銅合金にこれらの元素(クロム、シリコン、マグネシウム、アルミニウム、鉄、チタニウム、ニッケル、リン、スズ、亜鉛、カルシウム、コバルトのいずれか1種又は2種以上の元素)を、重量%で、0.001以上3.0以下の範囲で含有させることにより、さらに強度の向上を図ることができる。

市販のWC基超硬合金製金型を用い、各種条材(薄板をコイル状に巻いた部材)に直径2mmの円孔をプレス打抜きにより100万個あけた。この時、条材に形成される初期10個の平均孔径と最後の10個の平均孔径の変化量を100万で割って平均変化率を求めた。この求めた平均変化率のうち、比較例4の条材の平均変化率を1として、これに対する相対割合を求め評価した(表6)。したがって平均変化率が小さいほど金型を摩耗させない条材であることを示す。

残留応力試験は片持ち式を用い、治具で曲げ応力を幅10mm、長さ80mmの試験片に負荷した。負荷応力は、各材料の0.2%耐力の80%となるように、初期たわみ変位δ0 を与えた。加熱前に、室温で負荷応力を加えた状態で一定時間放置し、応力を除荷した後の位置を基準面とした。加熱は、恒温槽内大気中で所定の時間暴露した。その後、応力を除荷した後、基準面からの永久たわみ変位δt を測定し、残留応力率を算出した。その算出には、残留応力率[%]=(1−δt /δ0 )×100、という式を用いた。

図6は、図1に示した銅合金について集合組織を調べた結果を示すグラフであり、横軸はオイラー角Fai(deg)であり、縦軸はランダム方位に対する強度比である。オイラー角が0(deg)の強度比は、ランダム方位に対する{110}<112>結晶方位の強度比を表す。同様に、25(deg)の強度比はランダム方位に対する{123}<634>結晶方位の強度比を、45(deg)の強度比はランダム方位に対する{112}<111>結晶方位の強度比を、それぞれ表している。

Claims (8)

- 少なくともジルコニウムを重量%で、0.005以上0.5以下の範囲で含有する銅合金であって、

結晶粒径が1.5μm以下の結晶粒からなる第一粒子群と、結晶粒の形状が一方向に伸びており、結晶粒径が1.5μmより大きく7μmより小さな結晶粒からなる第二粒子群と、結晶粒径が7μm以上の結晶粒からなる第三粒子群とを備え、

結晶粒径について集計した単位面積に占める、前記第一粒子群の合計面積比をα、前記第二粒子群の合計面積比をβ、前記第三粒子群の合計面積比をγ、α+β+γ=1と定義したとき、

前記αと前記βの和は前記γより大きく、かつ、前記αは前記βより小さいことを特徴とする銅合金。 - 前記αは0.02以上0.40以下であり、かつ、前記βは0.40以上0.70以下であることを特徴とする請求項1に記載の銅合金。

- 前記第二粒子群及び前記第三粒子群をなす結晶粒において、長軸方向の長さをa、短軸方向の長さをb、前記bを前記aで除した値をアスペクト比と定義したとき、前記第二粒子群及び前記第三粒子群のアスペクト比の平均値は0.24以上0.45以下であることを特徴とする請求項1に記載の銅合金。

- 前記銅合金は、ランダム方位に対する{110}<112>結晶方位の強度比が10倍以上であり、かつ、ランダム方位に対する{112}<111>結晶方位の強度比が20倍以下であることを特徴とする請求項1に記載の銅合金。

- 前記銅合金は、クロム、シリコン、マグネシウム、アルミニウム、鉄、チタニウム、ニッケル、リン、スズ、亜鉛、カルシウム、コバルトのいずれか1種又は2種以上の元素を選択して、重量%で、0.001以上3.0以下の範囲で含有することを特徴とする請求項1に記載の銅合金。

- 前記銅合金は、炭素、酸素、および、クロム、シリコン、マグネシウム、アルミニウム、鉄、チタニウム、ニッケル、リン、スズ、亜鉛、カルシウム、コバルトのいずれか1種又は2種以上の元素の酸化物、のいずれか1つ又は2つ以上を選択して、重量%で、0.0005以上0.005以下の範囲で含有することを特徴とする請求項1に記載の銅合金。

- 少なくともジルコニウムを重量%で、0.005以上0.5以下の範囲で含有する銅合金からなる母材に対して、溶体化処理または熱間圧延処理を施す第一工程と、

前記第一工程を経た母材に対して、圧延率が90%以上の冷間圧延を施す第二工程と、

を少なくとも具備したことを特徴とする銅合金の製造方法。 - 前記第二工程を経た母材に対して、時効処理または歪取り焼鈍処理を施す第三工程を備えたことを特徴とする請求項7に記載の銅合金の製造方法。

Priority Applications (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118968A JP4118832B2 (ja) | 2004-04-14 | 2004-04-14 | 銅合金及びその製造方法 |

| US10/949,097 US7338631B2 (en) | 2004-04-14 | 2004-09-23 | Copper alloy and method of manufacturing the same |

| TW093128981A TWI280285B (en) | 2004-04-14 | 2004-09-24 | Copper alloy and method of manufacturing the same |

| EP04104848A EP1586667B1 (en) | 2004-04-14 | 2004-10-04 | Copper alloy and method of manufacturing the same |

| DE602004014588T DE602004014588D1 (de) | 2004-04-14 | 2004-10-04 | Kupferlegierung und Verfahren zu deren Herstellung |

| KR1020040083918A KR100845987B1 (ko) | 2004-04-14 | 2004-10-20 | 내구성 및 유연성이 탁월한 전기 및 전자 설비용 구리 합금 |

| CNA2004100869155A CN1683578A (zh) | 2004-04-14 | 2004-10-20 | 铜合金及其制备方法 |

| US11/827,860 US7485200B2 (en) | 2004-04-14 | 2007-07-12 | Copper alloy and method of manufacturing the same |

| KR1020070075243A KR100852982B1 (ko) | 2004-04-14 | 2007-07-26 | 내구성 및 유연성이 탁월한 구리 합금의 제조 방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118968A JP4118832B2 (ja) | 2004-04-14 | 2004-04-14 | 銅合金及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005298931A true JP2005298931A (ja) | 2005-10-27 |

| JP4118832B2 JP4118832B2 (ja) | 2008-07-16 |

Family

ID=34929653

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004118968A Expired - Lifetime JP4118832B2 (ja) | 2004-04-14 | 2004-04-14 | 銅合金及びその製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US7338631B2 (ja) |

| EP (1) | EP1586667B1 (ja) |

| JP (1) | JP4118832B2 (ja) |

| KR (2) | KR100845987B1 (ja) |

| CN (1) | CN1683578A (ja) |

| DE (1) | DE602004014588D1 (ja) |

| TW (1) | TWI280285B (ja) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009001850A (ja) * | 2007-06-20 | 2009-01-08 | Hitachi Cable Ltd | 銅合金材料 |

| WO2009041194A1 (ja) * | 2007-09-27 | 2009-04-02 | Nippon Mining & Metals Co., Ltd. | 熱間加工性に優れた高強度高導電性銅合金 |

| JP2010215935A (ja) * | 2009-03-13 | 2010-09-30 | Mitsubishi Shindoh Co Ltd | 銅合金及びその製造方法 |

| JP2010222624A (ja) * | 2009-03-23 | 2010-10-07 | Mitsubishi Shindoh Co Ltd | 銅合金及びその製造方法 |

| JP2010242177A (ja) * | 2009-04-07 | 2010-10-28 | Hitachi Cable Ltd | 電気・電子部品用銅合金材 |

| JP2012153938A (ja) * | 2011-01-26 | 2012-08-16 | Kobe Steel Ltd | 曲げ加工性及び耐応力緩和特性に優れたCu−Ni−Si系銅合金 |

| WO2012111567A1 (ja) * | 2011-02-18 | 2012-08-23 | 三菱伸銅株式会社 | Cu-Zr系銅合金板及びその製造方法 |

| JP2012177152A (ja) * | 2011-02-25 | 2012-09-13 | Kobe Steel Ltd | 銅合金 |

| JP2013216970A (ja) * | 2012-02-28 | 2013-10-24 | Jx Nippon Mining & Metals Corp | 圧延銅箔 |

| KR20180077164A (ko) | 2015-09-18 | 2018-07-06 | 도와 메탈테크 가부시키가이샤 | 구리 합금 판재 및 그 제조 방법 |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4390581B2 (ja) * | 2004-02-16 | 2009-12-24 | サンエツ金属株式会社 | ワイヤ放電加工用電極線 |

| DE102008015096A1 (de) * | 2008-03-19 | 2009-09-24 | Kme Germany Ag & Co. Kg | Verfahren zur Herstellung von Gießformteilen sowie nach dem Verfahren hergestellte Gießformteile |

| CN101440444B (zh) * | 2008-12-02 | 2010-05-12 | 路达(厦门)工业有限公司 | 无铅易切削高锌硅黄铜合金及其制造方法 |

| JP5261161B2 (ja) * | 2008-12-12 | 2013-08-14 | Jx日鉱日石金属株式会社 | Ni−Si−Co系銅合金及びその製造方法 |

| CN101440445B (zh) | 2008-12-23 | 2010-07-07 | 路达(厦门)工业有限公司 | 无铅易切削铝黄铜合金及其制造方法 |

| US20100155011A1 (en) * | 2008-12-23 | 2010-06-24 | Chuankai Xu | Lead-Free Free-Cutting Aluminum Brass Alloy And Its Manufacturing Method |

| JP5281031B2 (ja) * | 2010-03-31 | 2013-09-04 | Jx日鉱日石金属株式会社 | 曲げ加工性に優れたCu−Ni−Si系合金 |

| WO2012004841A1 (ja) * | 2010-07-05 | 2012-01-12 | Ykk株式会社 | 銅亜鉛合金製品及び銅亜鉛合金製品の製造方法 |

| JP5158915B2 (ja) * | 2010-08-27 | 2013-03-06 | 古河電気工業株式会社 | 銅合金板材およびその製造方法 |

| KR101811080B1 (ko) * | 2010-08-27 | 2017-12-20 | 후루카와 덴키 고교 가부시키가이샤 | 구리합금판재 및 그의 제조방법 |

| CN102242303B (zh) * | 2011-07-26 | 2012-10-10 | 吉林大学 | 一种原位纳米TiC陶瓷颗粒增强铜基复合材料及其制备方法 |

| US20140356224A1 (en) * | 2012-02-24 | 2014-12-04 | Kabushiki Kaisha Kobe Seiko Sho (Kobe Steel, Ltd.) | Copper alloy |

| JP6029296B2 (ja) * | 2012-03-08 | 2016-11-24 | Jx金属株式会社 | 電気電子機器用Cu−Zn−Sn−Ca合金 |

| US9264747B2 (en) * | 2012-03-11 | 2016-02-16 | Broadcom Corporation | Audio/video channel bonding configuration adaptations |

| JP5560475B2 (ja) * | 2013-01-09 | 2014-07-30 | 三菱マテリアル株式会社 | 電子・電気機器用銅合金、電子・電気機器用部品及び端子 |

| CN104894429A (zh) * | 2015-06-25 | 2015-09-09 | 潘应生 | 一种铬铜合金及其制备方法 |

| KR101733410B1 (ko) * | 2016-11-11 | 2017-05-10 | 일진머티리얼즈 주식회사 | 저온 물성이 우수한 이차전지용 전해동박 및 그의 제조방법 |

| JP6829179B2 (ja) * | 2017-11-15 | 2021-02-10 | Jx金属株式会社 | 耐食性CuZn合金 |

| CN109136804B (zh) * | 2018-09-19 | 2021-01-22 | 上海交通大学 | 高强韧超细双相片层结构QAl10-4-4铝青铜合金的板材的制备方法 |

| JP7186141B2 (ja) * | 2019-07-10 | 2022-12-08 | Jx金属株式会社 | フレキシブルプリント基板用銅箔 |

| US11725516B2 (en) * | 2019-10-18 | 2023-08-15 | Raytheon Technologies Corporation | Method of servicing a gas turbine engine or components |

Family Cites Families (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3366477A (en) * | 1967-04-17 | 1968-01-30 | Olin Mathieson | Copper base alloys |

| US3830644A (en) * | 1969-09-19 | 1974-08-20 | Hitachi Shipbuilding Eng Co | Copper alloy for plastic-working molds |

| JPS6141736A (ja) | 1984-08-03 | 1986-02-28 | Sumitomo Light Metal Ind Ltd | 耐食性に優れたリ−ドフレ−ム用銅合金 |

| JPS61133357A (ja) | 1984-12-03 | 1986-06-20 | Showa Alum Ind Kk | 加工性および耐焼付性にすぐれた軸受用Cu合金 |

| JPH0682713B2 (ja) | 1986-02-17 | 1994-10-19 | 古河電気工業株式会社 | 半導体リ−ド用テ−プ |

| JPS63312936A (ja) | 1987-06-17 | 1988-12-21 | Hitachi Cable Ltd | 半導体リ−ドフレ−ム用銅合金材及びその製造方法 |

| JPH0696757B2 (ja) | 1989-04-11 | 1994-11-30 | 株式会社神戸製鋼所 | 耐熱性および曲げ加工性が優れる高力、高導電性銅合金の製造方法 |

| JP2606397B2 (ja) | 1990-02-21 | 1997-04-30 | 日立電線株式会社 | プレス性の優れたリードフレーム用銅合金材料 |

| JPH04165055A (ja) | 1990-10-29 | 1992-06-10 | Hitachi Cable Ltd | 半導体装置用リードフレーム材 |

| JP3334172B2 (ja) * | 1992-07-13 | 2002-10-15 | 三菱伸銅株式会社 | スタンピング金型を摩耗させることの少ない銅合金条材 |

| JPH07258804A (ja) | 1994-03-23 | 1995-10-09 | Nikko Kinzoku Kk | 電子機器用銅合金の製造方法 |

| US5582281A (en) * | 1994-07-19 | 1996-12-10 | Chuetsu Metal Works Co., Ltd. | Method of connecting a sliding member to a synchronizer ring |

| JPH08218155A (ja) | 1995-02-14 | 1996-08-27 | Mitsubishi Materials Corp | 微細な結晶粒を有するZr銅合金板の製造方法 |

| JPH0987814A (ja) | 1995-09-27 | 1997-03-31 | Nikko Kinzoku Kk | 電子機器用銅合金の製造方法 |

| JPH1060562A (ja) | 1996-08-14 | 1998-03-03 | Furukawa Electric Co Ltd:The | 電子機器用銅合金及びその製造方法 |

| JP2898627B2 (ja) * | 1997-03-27 | 1999-06-02 | 日鉱金属株式会社 | 銅合金箔 |

| JPH1081927A (ja) | 1997-05-07 | 1998-03-31 | Mitsubishi Materials Corp | Cu合金製端子・コネクタ材 |

| JP3479470B2 (ja) | 1999-03-31 | 2003-12-15 | 日鉱金属株式会社 | ハードディスクドライブサスペンション用銅合金箔及びその製造方法 |

| JP4341762B2 (ja) | 1999-11-04 | 2009-10-07 | 三菱伸銅株式会社 | 圧延性および曲げ加工性にすぐれた高強度Cu合金で構成された電子電気機器のコネクター材 |

| JP3903297B2 (ja) * | 2000-06-30 | 2007-04-11 | Dowaホールディングス株式会社 | 耐脱亜鉛性銅基合金 |

| US20030095887A1 (en) * | 2000-06-30 | 2003-05-22 | Dowa Mining Co., Ltd. | Copper-base alloys having resistance to dezincification |

| JP4381574B2 (ja) | 2000-08-17 | 2009-12-09 | 日鉱金属株式会社 | 積層板用銅合金箔 |

| JP2002082156A (ja) | 2000-09-08 | 2002-03-22 | Furuno Electric Co Ltd | 受信信号位相差検出装置 |

| CN1195395C (zh) | 2001-01-30 | 2005-03-30 | 日鉱金属股份有限公司 | 积层板用铜合金箔 |

| JP4225733B2 (ja) | 2001-03-27 | 2009-02-18 | 日鉱金属株式会社 | 端子、コネクター、リードフレーム用素材板 |

| US20040136861A1 (en) * | 2002-11-29 | 2004-07-15 | Nikko Metal Manufacturing Co., Ltd. | Copper alloy and producing method therefor |

| JP3999676B2 (ja) * | 2003-01-22 | 2007-10-31 | Dowaホールディングス株式会社 | 銅基合金およびその製造方法 |

| JP2004244672A (ja) * | 2003-02-13 | 2004-09-02 | Dowa Mining Co Ltd | 耐脱亜鉛性に優れた銅基合金 |

-

2004

- 2004-04-14 JP JP2004118968A patent/JP4118832B2/ja not_active Expired - Lifetime

- 2004-09-23 US US10/949,097 patent/US7338631B2/en active Active

- 2004-09-24 TW TW093128981A patent/TWI280285B/zh not_active IP Right Cessation

- 2004-10-04 DE DE602004014588T patent/DE602004014588D1/de not_active Expired - Lifetime

- 2004-10-04 EP EP04104848A patent/EP1586667B1/en not_active Expired - Lifetime

- 2004-10-20 CN CNA2004100869155A patent/CN1683578A/zh active Pending

- 2004-10-20 KR KR1020040083918A patent/KR100845987B1/ko not_active Expired - Lifetime

-

2007

- 2007-07-12 US US11/827,860 patent/US7485200B2/en not_active Expired - Lifetime

- 2007-07-26 KR KR1020070075243A patent/KR100852982B1/ko not_active Expired - Fee Related

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009001850A (ja) * | 2007-06-20 | 2009-01-08 | Hitachi Cable Ltd | 銅合金材料 |

| JP5232794B2 (ja) * | 2007-09-27 | 2013-07-10 | Jx日鉱日石金属株式会社 | 熱間加工性に優れた高強度高導電性銅合金 |

| WO2009041194A1 (ja) * | 2007-09-27 | 2009-04-02 | Nippon Mining & Metals Co., Ltd. | 熱間加工性に優れた高強度高導電性銅合金 |

| JP2010215935A (ja) * | 2009-03-13 | 2010-09-30 | Mitsubishi Shindoh Co Ltd | 銅合金及びその製造方法 |

| JP2010222624A (ja) * | 2009-03-23 | 2010-10-07 | Mitsubishi Shindoh Co Ltd | 銅合金及びその製造方法 |

| JP2010242177A (ja) * | 2009-04-07 | 2010-10-28 | Hitachi Cable Ltd | 電気・電子部品用銅合金材 |

| JP2012153938A (ja) * | 2011-01-26 | 2012-08-16 | Kobe Steel Ltd | 曲げ加工性及び耐応力緩和特性に優れたCu−Ni−Si系銅合金 |

| WO2012111567A1 (ja) * | 2011-02-18 | 2012-08-23 | 三菱伸銅株式会社 | Cu-Zr系銅合金板及びその製造方法 |

| JP2012172168A (ja) * | 2011-02-18 | 2012-09-10 | Mitsubishi Shindoh Co Ltd | Cu−Zr系銅合金板及びその製造方法 |

| US9644251B2 (en) | 2011-02-18 | 2017-05-09 | Mitsubishi Shindoh Co., Ltd. | Cu—Zr-based copper alloy plate and process for manufacturing same |

| JP2012177152A (ja) * | 2011-02-25 | 2012-09-13 | Kobe Steel Ltd | 銅合金 |

| JP2013216970A (ja) * | 2012-02-28 | 2013-10-24 | Jx Nippon Mining & Metals Corp | 圧延銅箔 |

| KR20180077164A (ko) | 2015-09-18 | 2018-07-06 | 도와 메탈테크 가부시키가이샤 | 구리 합금 판재 및 그 제조 방법 |

| US10745787B2 (en) | 2015-09-18 | 2020-08-18 | Dowa Metaltech Co., Ltd. | Copper alloy sheet material |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1586667B1 (en) | 2008-06-25 |

| KR20070079974A (ko) | 2007-08-08 |

| TW200533768A (en) | 2005-10-16 |

| KR20050101100A (ko) | 2005-10-20 |

| US20050230014A1 (en) | 2005-10-20 |

| US20080041507A1 (en) | 2008-02-21 |

| EP1586667A1 (en) | 2005-10-19 |

| US7485200B2 (en) | 2009-02-03 |

| CN1683578A (zh) | 2005-10-19 |

| US7338631B2 (en) | 2008-03-04 |

| JP4118832B2 (ja) | 2008-07-16 |

| TWI280285B (en) | 2007-05-01 |

| KR100845987B1 (ko) | 2008-07-11 |

| KR100852982B1 (ko) | 2008-08-19 |

| DE602004014588D1 (de) | 2008-08-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4118832B2 (ja) | 銅合金及びその製造方法 | |

| JP5191725B2 (ja) | Cu−Zn−Sn系銅合金板材およびその製造法並びにコネクタ | |

| JP5847987B2 (ja) | 銀を含む銅合金 | |

| JP4563480B2 (ja) | 銅合金板材およびその製造方法 | |

| JP5156316B2 (ja) | Cu−Sn−P系銅合金板材およびその製造法並びにコネクタ | |

| JP5320642B2 (ja) | 銅合金の製造方法及び銅合金 | |

| JP4177104B2 (ja) | 曲げ加工性に優れた高強度銅合金及びその製造方法及びそれを用いた端子・コネクタ | |

| JP5226056B2 (ja) | 銅合金、伸銅品、電子部品及びコネクタ | |

| JP6696769B2 (ja) | 銅合金板材及びコネクタ | |

| CN104968815A (zh) | 高强度Cu-Ni-Co-Si系铜合金板材及其制造法以及通电零件 | |

| JP4087307B2 (ja) | 延性に優れた高力高導電性銅合金 | |

| JP5243744B2 (ja) | コネクタ端子 | |

| JP4642119B2 (ja) | 銅合金及びその製造方法 | |

| JP6835636B2 (ja) | 強度及び導電性に優れる銅合金板 | |

| JP7195054B2 (ja) | 銅合金板材およびその製造方法 | |

| JP4439003B2 (ja) | 強度と曲げ加工性に優れたチタン銅合金及びその製造方法 | |

| JP2019157153A (ja) | Cu−Ni−Si系銅合金 | |

| JP4550148B1 (ja) | 銅合金及びその製造方法 | |

| JP2011195881A (ja) | 強度、導電率及び曲げ加工性に優れたチタン銅及びその製造方法 | |

| JP2008088558A (ja) | 延性に優れた高力高導電性銅合金 | |

| JP2019119929A (ja) | 銅合金線 | |

| JP6762453B1 (ja) | 銅合金板材およびその製造方法 | |

| JP6879971B2 (ja) | 銅合金材料、電子部品、電子機器及び銅合金材料の製造方法 | |

| JP6310131B1 (ja) | 電子部品用チタン銅 | |

| JP2013057116A (ja) | 電気・電子部品用銅合金及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060329 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070109 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070308 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20070308 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080415 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080423 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4118832 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110502 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110502 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110502 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120502 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130502 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140502 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |