KR910007861B1 - 자기 헤드 및 그 제조방법 - Google Patents

자기 헤드 및 그 제조방법 Download PDFInfo

- Publication number

- KR910007861B1 KR910007861B1 KR1019840000377A KR840000377A KR910007861B1 KR 910007861 B1 KR910007861 B1 KR 910007861B1 KR 1019840000377 A KR1019840000377 A KR 1019840000377A KR 840000377 A KR840000377 A KR 840000377A KR 910007861 B1 KR910007861 B1 KR 910007861B1

- Authority

- KR

- South Korea

- Prior art keywords

- magnetic

- film

- magnetic head

- nonmagnetic

- metal

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B5/00—Recording by magnetisation or demagnetisation of a record carrier; Reproducing by magnetic means; Record carriers therefor

- G11B5/127—Structure or manufacture of heads, e.g. inductive

- G11B5/147—Structure or manufacture of heads, e.g. inductive with cores being composed of metal sheets, i.e. laminated cores with cores composed of isolated magnetic layers, e.g. sheets

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B5/00—Recording by magnetisation or demagnetisation of a record carrier; Reproducing by magnetic means; Record carriers therefor

- G11B5/127—Structure or manufacture of heads, e.g. inductive

- G11B5/31—Structure or manufacture of heads, e.g. inductive using thin films

- G11B5/3103—Structure or manufacture of integrated heads or heads mechanically assembled and electrically connected to a support or housing

- G11B5/3106—Structure or manufacture of integrated heads or heads mechanically assembled and electrically connected to a support or housing where the integrated or assembled structure comprises means for conditioning against physical detrimental influence, e.g. wear, contamination

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Magnetic Heads (AREA)

Abstract

내용 없음.

Description

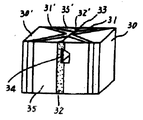

제1도, 제2도는 종래의 자기 헤드의 사시도.

제3도, 제4도는 본 발명의 1실시예에 있어서의 자기 헤드의 사시도.

제5a∼g도는 본 발명의 자기 헤드의 제조방법의 1실시예에 있어서의 각 공정의 설명도.

제6도는 본 발명의 자기 헤드의 주요 자성체부를 도시한 사시도.

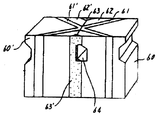

제7도는 본 발명의 다른 실시예에 있어서의 자기 헤드의 사시도.

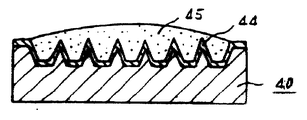

제8a, b도는 본 발명의 다른 실시예에 있어서의 가공된 블록의 단면도.

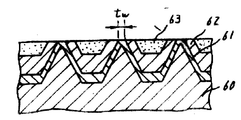

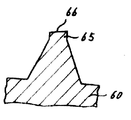

제9a, b도는 본 발명의 다른 실시예에 있어서의 비자성 보호재 돌기부의 단면 형상을 도시한 도면.

제10도, 제11도는 종래의 자기 헤드와 본 발명의 자기 해드의 주파수 영역에 대한 각 잡음 레벨의 변화를 비교한 그래프.

본 발명은 고보자력의 자기 기록 매체와 조합해서 사용하는 데 적합한 자기 헤드에 관해서, 특히 고포화 자속밀도의 자성 합금막을 사용해서 구성하는 것에 의해 짧은 기록파장으로 고보자력의 자기기록 메체에 기록 재생을 하는데 가장 적합한 자기 헤드에 관한 것이다.

고포화 자속밀도를 가진 종래의 자기 헤드 코어 재료는 센더스트(sendust) (Fe-Al-Si합금)과 같은 합금의 벌크(bulk)재를 사용하고 있었다. 그러나, 금속 자성재를 코어 재료로 사용했을 때, 와전류 손실이 문제가 되어 고주파 영역에서 좋은 투자율을 얻을 수 없는 결점이 있었다. 이 때문에 박막 형성 기술을 이용하여 금속 자성재와 절연재를 교대로 적층해서 다층막으로 형성한 것을 코어 재료로 하는 검토가 활발하게 행하여지게 되었다. 이러한 종류의 자기 헤드는 제1도, 제2도에 도시한 것이 제안되고 있다.

즉, 그 중에 하나는 제1도에 도시한 것과 같이 바자성 기판(10), (10')의 위에 자성 합금을 공지의 박막형성 방법에 의해 다수층으로 적층한 자성 합금막(11), (11')를 형성하고, 이것을 분할해서 코일 권선창(12)를 마련하고, 다음에 갭 형성면을 경면연마한 후, 비자성막을 거쳐서 접합해서 자기 헤드 코어 혹은 코어블록을 형성하여, 여기에서 다수의 자기 헤드 코어를 절출하였다. 이와 같이, 평면적으로 형성하는 자기 헤드는 1개 1개를 맞붙이는 방법에 의해서, 만들 수밖에 없기 때문에, 생산성이 낮고 또 제품의 특성이 변화하는 결점이 있었다.

한편, 제2도에 도시한 자기 헤드는 종래의 페라이트 코어(20), (20')의 작동 갭 근처부가 자기적으로 포화하지 않도록 하기 위해서 작동 갭(21)의 근처부에만 고포화 자속밀도의 금속 자성막(22), (22')를 형성한 금속 자성 합금막과 페라이트의 복합 헤드이다. 이와 같은 구조의 자기 헤드는 전자에 비해서 생산성은 현격하게 양호하나, 특성상 다음과 같은 결점이 있는 것을 알았다.

즉, 상술한 복합형 자기 헤드는 그 대부분이 페라이트로 구성되므로 페라이트의 접동 잡음(rubbing noise)이 크다는 것, 특히 고주파수 영역(8MHZ 이상)에서 큰 잡음을 일으키는 것을 알았다. 또, 코어의 대부분이 페라이트로 구성되어 있기 때문에, 여자용의 코일 권선을 많이 하면 언덕턴스가 크게 되므로 권선을 많이 할 수 없는 결점이 있었다. 또한, 페라이트와 금속 자성막의 경계부(23), (23')가 작동 갭(21)과 평행부를 가지면 경계부가 의사(pseudo) 갭으로써 작동하는 결점이 있었다(일본국 특허 공개 공보 소화 53-25409호, 소화 55-58824호, 소화 56-124112호 참조).

본 발명은 상기 종래의 결점을 해결하고, 광대역에 있어서 가장 적합한 기록 재생 특성을 가지며, 접동잡음이 적고 내마모성에도 우수하며 또한 양산성에 적합한 자기 헤드 및 그 제조방법을 제공하는 것이다.

상기 목적을 달성히가 위해 본 발명의 자기 헤드는, (1) 1쌍의 금속 자성체막은 자기 기록 매체 대향면에 노출시킨 단면, 형상에서 돌출한 돌기부를 갖는 2개의 비자성 보호재 위에 형성되어 있으며, (2) 상기 1쌍의 금속 자성체 막은 상기 비자성 보호재의 돌기부에 대응하는 돌기부분을 나타내는 단면이 자기 기록 매체의 대향면에 노출하고, (3) 상기 1쌍의 금속 자성체 막의 상기 돌기부분의 선단면은 서로 평행이며 또한 자기기록 매체 주행 방향으로 대략 직각인 평면이고, (4) 상기 1쌍이 금속 자성체 막은 상기 선단면에서 비자성 갭 재료를 거쳐서 서로가 맞붙여져 있으며, (5) 상기 선단면과 상기 자기 기록 매체의 대향면의 교선으로 표시되는 상기 선단면의 폭은 트랙폭에 실질적으로 대응하고, (6) 적어도 한쪽의 상기 금속 자성체막은 코일 권선창을 갖는 것을 특징으로 하는 구조이다.

즉, 본 발명의 자기 헤드는 고포화 자속밀도의 금속 자성체막으로 자기 회로가 구성되고 주위의 보호재를 바자성재로써 접동 저감을 도모하여, 상기 비자성재는 페라이트와 동일한 또는 그 이상의 내마모성 재료로하여 수명이 연장되도록 하고 있다. 그리고 금속 자성체막은 그 맞붙이는 면 즉, 작동 갭면과 비스듬하게 교차하기 때문에 의사갭으로써 작동하는 부분이 없다. 또한 본 발명의 자기 헤드는 박막 형성 기술을 이용해서 제조할 수가 있어, 대량 생산에 적합한 해드 구조를 갖게 된다. 구체적으로는, 맞붙이는 면은 대략 트랙폭에 대응하는 평탄부를 갖고, 대략 V자형의 1쌍의 금속 자성체막은 그 돌기부에서 비자성 갭 재로를 거쳐서 서로 맞붙여서 되고 자기 회로는 적어도 금속 자성체막의 한쪽에 마련된 코일 권선창을 구성하며, 상기 금속 자성체막은 비자성 보호재 위에 형성되는 것을 특징으로 하는 자기 헤드이다. 따라서 제조에 있어서, 큰 비자성 기판에 다수의 돌기부를 형성하기 위한 홈을 형성하고, 그 면에 금속 자성체막을 형성하여 그 돌기부가 갭의 맞붙인 부분으로 된다. 따라서 종래의 페라이트 자기 헤드의 제조 공정의 대부분을 그대로 사용 가능하게 되고, 동시에 다수의 자기 헤드 코어가 얻어진다. 또, 돌기부의 양측면에 형성된 금속자성체막의 두께의 합이 트랙폭으로 되므로 평면 형상에 금속 자성체막을 형성한 제1도에 도시한 형태의 종래의 자기 헤드보다 짧은 시간에 바라는 두께를 얻을 수 있다.

그리고, 방위각을 가진 자기 헤드의 경우에 있어서, 상기 1쌍의 금속 자성체막의 돌기부의 선단면은 자기기록 매체 주행 방향에 완전한 직각인 면으로 되지 않고, 자기 기록 매체 주행 방향의 직각인 면에 방위각α를 이루는 평면으로 된다. 또한, 이 경우에 있어서 상기 수직인 평면상에 사영된 자기 기록 매체의 대향면과 선단면 사이의 교차선은 트랙폭을 길이로서 결정하고, 교차선으로 나타낸 선단면의 폭은 사실상 트랙폭에 정확하게 일치하지 않는다.

상기 금속 자성체막은 포화자속 밀도가 높고(바람직하게는 8000가우스 이상) 또한 자기 변형이 0부근의 고투자율 재료이면 어떤 것이라도 좋으나, 대표적인 것으로는 공지의 Fe-Si 합금, Fe-Al-Si 합금(센 더스트계 합금) Ni-Fe 합금(퍼멀로이계 합금) 및 각종의 고투자율 비정질 합금등이 있다. 투자율은 높을수록 좋고 통상 5MHZ에서 적어도 500이상으로 한다. 또한, 예를들면 SiO2, Al2O3와 같은 비자성 절연체로 되는 두께 100Å∼1μm의 비자성체 층과, 상기 금속 자성체막과 같은 재료의 자성체 층을 교대로 적층한 자성체로라도 좋다. 그리고 이와 같은 자성체 층과 비자성체 층을 번갈아 가면서 적층하는 것에 의해, 자기 특성을 향상시키는 것은 공지이다.

금속 자성체막의 두께는 대략 트랙폭의 1/2정도로 하지만 그 자기 헤드의 트랙폭 및 필요로 하는 상기 금속 자성체막의 기록 매체의 주행 방향에 있어서의 V자형의 돌기부의 두께(제6도의 tm에 상당)에 따라 정하는 것으로 한다. 상기 금속 자성체막의 V자형의 돌기부의 두께는 통상 0μm∼50μm로 한다.

한편, 상기 금속 자성체막을 피착하는 상기 보호재는 비자성 페라이트, Al2O3, 고용점 유리, 또는 범용의 세라믹등의 내마모성을 갖는 비자성 기판이 사용된다. 상기 비자성 기판의 1쌍의 V자형 홈의 측면에 마련된 금속 자성체막의 위에 또 보호재로서 바지성재를 설치하는 것에 의해서 자기헤드의 내마모성을 향상시키는데 효과가 있고, 헤드 제조 공정에서 이루어지는 유리 접합등의 공정에서의 금속 자성체막과 유리와의 반응을 보호하는 효과가 있다.

또, 금속 자성체막의 하층 및 상층면에 혹은 상층면에 Cu, Al, CuAg 합금등 고도전 재료를 설치하여 작동 갭 이외의 부분에서 누설자속을 감소시킬 수가 있다.

상술한 본 발명의 자기 헤드는 (1)적어도 1쌍의 코어 블록이 얻어져 다수의 헤드 코어가 얻어지는 비자성 블록의 갭 형성측의 면에 코일 권성용의 창으로 되는 홈을 형성하는 공정, (2) 공정(1)을 끝낸 상기 비자성 블록의 갭 형성측의 면에 상기 코일 권선용 홈과 대략 직교하고 중앙부에 돌기를 끼우도록 인접하고, 적어도 코일 권선용 홈보다 깊은 2줄의 홈을 1조로 하는 홈을 평행으로 다수개의 줄을 마련하는 공정, (3)공정(2)를 끝낸 상기 비자성 블록의 갭 형성측의 면의 적어도 상기 홈면 위에 고투자율 금속 자성체를 피착시키는 공정, (4) 상기 금속 자성체의 표면에 피착되어 있는 상기 홈에 비자성재를 충전하는 공정, (5) 상기 비자성재 및 금속 자성체의 불필요한 부분을 제거하여 소정의 트랙폭을 가지는 갭 형성면을 노출시키는 공정, (6) 공정(5)를 끝낸 블록을 1쌍의 자기 헤드 코어 블록으로 절단하는 공정, (7) 공정(6)을 끝낸 상기 1쌍의 코어 블록의 적어도 한쌍의 갭 형성측의 면에 바라는 두께의 비자성층을 형성하는 공정, (8) 공정(7)을 끝낸 상기 1쌍의 코어 블록의 갭 형성면을 서로 대치시키고 서로 접합해서 일체화 하는 공정, (9) 접합된 상기 블록을 소정의 위치에서 절단하여, 다수개의 자기 헤드 코어를 얻는 공정을 가진 제조방법에 의해 용이하게 제조할 수가 있다.

공정(2)에 있어서, 상기 V자형 홈은 사기 블록의 갭 형성측면의 한쪽의 모서리에서 다른쪽 모서리에 종단으로 마련되고, 공정(1)의 코일 권선용 홈보다 깊게 형성된다.

공정(3)에 있어서, 금속 자성체를 피착한 후 상면에 비자성 보호막을 피착하여 헤드 제조 공정에서 금속자성체를 보호할 수가 있다.

공정(3)에 있어서, 금속 자성체의 상면 또는 상하면에 고도전성 비자성 금속을 피착하여 작동 갭 이외의 부분에서의 누설자속을 방지할 수가 있다. 또 그 위에 비자성 절연막을 형성하여도 좋다.

공정(4)에 있어서, 비자성 충진재는 유리를 융용해서 충진하여도 좋으며, 홈은 스퍼터링(sputtering)등의 방법으로 충진할 수도 있다.

그 외에, 본 발명의 자기 헤드 및 그 제조방법에 있어서, 본 명세서에 기재하지 않은 것은 전부 종래 기술을 적용할 수가 있다.

또, 자기 헤드의 제조 공정의 순서는 특히 상기와 같이 규정할 필요는 없다.

[실시예 1]

제3도는 본 발명의 대표적인 예를 도시한 본 실시예에 있어서의 자기 헤드의 사시도이다. (30), (30')는 코어 보호재로 비자성 재료가 사용된다. 내마모성을 갖는 것이 필요조건으로 되기 때문에, 비자성 페라이트, 세라믹, 경질 유리등에서 금속 자성체의 열팽창 계수에 가까운 것을 선택한다. 본 실시예에서는 열팽창계수가 110∼140x 10-7/℃인 재료를 사용한다. (31), (31')는 헤드 코어를 형성하는 금속 자성체를 나타내고, Fe-Si,Fe-Al-Si의 결정질 합금, 혹은 비정질 합금(Fe-Co-Si-B계, Co-Mo-Zr계, Co-Nb-Zr계, Co-W-Zr계, Co-Cr-Zr계, Co-Zr-B계, Co-Ni-Zr계)등으로 구성되어 있고, 각각은 대략 자기 변형이 0인 조성을 가지며, 스퍼터링, 진공증착등의 수단으로 형성된다. 본 실시예에서는 스퍼터링 법을 이용하였다. (32), (32')는 코어 및 자성막의 보호재로 유리를 용융해서 충진한다. (33)은 트랙폭에 대응하는 평탄부를 갖는 V자형의 금속 자성체막이 그 돌기부에서 갭폭에 대응하는 비자성막을 거쳐서 맞붙이는 방식으로 배열된 작동 갭부이다. 이와 같은 구성으로 하는 것은 금속 자성체막의 작동 갭면과 다른쪽 면사이에 평행부를 갖지 않기 때문에 애지머스 손실에 의해서 누화의 감소가 이루어지고 있다. 그리고 (34)는 코일 권선용창이다. 제3도에 있어서, 권선코일의 표시는 생략하였다.

[실시예 2]

제4도는 본 발명의 다른 자기 헤드의 구조를 도시한 사시도이다. 기본적인 구조는 제3도와 동일하다. 금속 자성체(31),(31')를 피착한 후에 비자성체(35), (35')를 고속 스퍼터링에 의해서 피착하고 헤드 코어의 일부(32), (32')에서 접합하는것에 의해서, 금속 자성체의 보호 및 내마모성 향상에 효과가 있다. 이와 같이 하면, 고융점의 유리를 충진할 수가 있고 또한, 유리 이외이 비자성체를 사용할 수가 있다. 때에 따라서는 (32), (32')의 유리 접합을 갭면 및 코일 권선창의 일부에서 행할 수도 있다. 비자성체(35), (35')는 Al2O3를 사용하였다. 그리고, 제3도와 동일한 부호는 동일한 부분을 나타낸다.

또한, 제4도에 있어서의 권선 코일의 표시는 생략하였다.

[실시예 3]

본 발명의 기본적인 제조방법인 본 실시예의 각 공정의 설명도를 제5도a∼제5도g에 도시한다.

(1) 제5도a는 비자성 페라이트(본 실시예에서는 2nO.Fe2O3)로 구성된 블록(40)의 갭 면으로 되는 면(41)에 코일 권선용의 홈(42)를 설치하는 공정이다. 홈은 선단이 사다리꼴 모양으로 형성된 금속본드(metal bond) 지석 또는 수지 본드 지석을 사용하여 형성하고, 고속 다이싱 소오(dicing saw)등에 의해서 가공된다. 이때의 홈 깊이 h는 0.3mm로 하였다. 그리고, 비자성체 블록은 1쌍의 코어 블록을 마련하는 형상을 가진다. 상기 블록의 치수는, a=2mm, b=15mm, c=6mm로 하였다(이하, 제5도 , 제5도 b등에 대응하는 공정을 공정(a), 공정(b)등으로 한다).

(2) 공정(b)는 상기 블록(40)에 형성된 코일 권선용 홈(42)에 직교하여 대략 V자형의 돌기부를 남겨 인접하는 2줄의 홈(43), (43')를 1조로 하는 여러쌍의 홈을 평행으로 만드는 공정이다. 홈(43), (43')의 깊이 H는 적어도 코일 권선용 홈(42)의 깊이 h보다 깊게 하여 둔다. 여기서는 h=0.3mm에 대해서, H=0.4∼1mm로 하였다. 또, 돌기부의 각도 θ는 20°∼90°로 하였다. 절단한 후의 자기 헤드 코어 폭을 좁게 할 때에는 이 각도 θ를 좁게 할 필요가 있다. 가장 적합하게는 30°∼60°로 한다.

(3) 공정 (c)는 공정(b)에서 얻은 홈부를 구성하는 돌기부 전면에 금속 자성체막(44)를 스터퍼링에 의해서 퇴적시키는 공정이다. 금속 자성체는 Fe-Si 합금, Fe-Al-Si 합금(센더스트), Ni-Fe 합금(퍼멀로이)등으로 대표되는 결정질 합금으로 만들어지며, 또는 Co-Fe-Si-B계로 대표되는 공지의 금속-비금속계 합금이나, Co-No-Zr, Co-Nb-Zr, Co-W-Zr, Co-Ti등의 공지의 금속-금속계 합금같은 비정질 합금으로 만들어도 좋다.

그리고 상술한 자성 합금막의 피착형성의 방법 및 조건의 1예를들면 다음과 같다.

피착 방법 : 마그네트론(magnetron)형 스퍼터링 시스템.

피착자성 합금 : Co87Nb5Zr8비정질 합금.

타겟 전압 : 1KV

아르곤 가스압 : 5×10-3Torr

피착시 기판 온도 : 50∼100℃

피착 속도 : 6μm/hr

피착막 두께 : 25μm

피착법은 그 이외에 진공 증착, 이온 프레이팅(ion-plating), 화학 중착, 도금법등으로도 가능하지만, 금속의 종류가 제한되고, 조성 변동이 큰 것등의 난점이 있어 스퍼터링 법이 적합하다. 또, 스퍼터링 법은 부착 강도가 높고 홈부에도 깊숙이 침투한다는 이점이 있어 본 발명에 대해서 적합하다. 필요에 따라서는, 금속 자성체막의 퇴적은 상술한 것과 같이 비자성 물질과 번갈아 가면서 적층한 다층막으로 하여도 좋다.

(4) 공정(d)는 공정(c)에서 얻어진 금속 자성체막(44)의 위에 적어도 나머지의 홈부가 매입될 정도로 비자성재(45)를 충진하는 공정이다. 비자성재(45)는 유리 및 세라믹 계의 무기 접착제 혹은 경질의 수지가 사용된다. 안정성의 면에서 유리가 적합하다. 유리재는 금속 자성체(44)가 결정질 합금이면, 작업 온도가 800℃이하의 넓은 범위에서 선택하는 것이 가능하다. 한편, 비정질 합금이면, 적업온도가 적어도 결정화 온도 이하의 것을 선택하며, 일반적으로 작업 온도가 500℃이하의 저융점 유리를 사용한다.

(5) 공정(e)는 공정(d)에서 얻어진 블록의 불필요한 비자성재 및 금속 자성체막을 제거하여 필요한 트랙폭 t을 가지는 금속 자성체막의 작동 갭 형성면을 노출시키는 공정이다. 제거법은 연삭 및 연마에 의해서 행하여지고, 갭 맞붙인 면을 동시에 얻기 위해 최종 마무리는 경면연마면으로 한다. 트랙폭은 비자성체의 돌기부가 나타나지 않는 범위에서 임의로 설정하는 것이 가능하다. 다음에, 블록(40)을 일점 쇄선 A로 절단하여 1쌍의 코어 블록(47),(48)을 얻는다.

(6) 공정(f)는 공정(e)에서 얻어진 1쌍의 코어 블록(47),(48),의 갭 형성면(코어 블록 맞붙인면)에 SiO2, 유리등의 비자성재를 바라는 두께(약 0.25μm)로 스퍼터링 법으로 피착하여 갭 형성막을 형성하고, 상기 1쌍의 코어 블록은 금속 자성체막의 돌기부가 규정의 트랙폭을 갖도록 서로 맞붙이고, 충진 유리(45)가 용융하는 온도로 가열하여 접합 블록(49)를 얻는다. 이와 같이 해서 얻어진 접합 블록은 금속 자성체막을 맞대어서 형성하고, 트랙부를 중심으로 1점 쇄선 C 및 C1에서 차례로 절단하여 코어 두께 T의 자기 헤드 코어를 얻는다. 때에 따라서는 B 및 B1에서 절단해서 바라는 코어폭을 얻는다.

(7) 이와 같이 해서 얻어진 자기 헤드 코어(50)을 제5도 g에 도시한다. 여기서 (44), (44')는 본 발명의 자기 헤드의 자기 회로를 구성하는 금속 자성체, (52), (52')는 자기 코어의 비자성 보호재, (45), (45')는 금속 자성체의 측면을 보호하는 충진 유리, (51)은 작동 갭, (53)은 코일 권성용창, T는 자기 헤드 코어의 두께를 표시한다.

제6도는 제5도 g의 자기 헤드 코어에서 꺼낸 중요부의 금속 자성체부를 도시한 사시도이다. 맞붙은 면은 트랙폭 tw에 대용하는 평탄부를 갖고, V자형의 1쌍의 금속 자성체는 갭재를 거쳐서 서로 맞붙은 구조로 되어 있다. 여기서 트랙폭 tw는 약 25μm로 하였다. 또, tm은 자기 기록 매체의 주행 방향에 있어서의 금속 자성체의 돌출의 두께로써 10μm로 하였다.

[실시예 4]

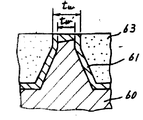

본 발명의 다른 실시예의 자기헤드를 제7도에 도시한다. 자기 회로를 구성하는 1쌍의 금속 자성체(61), (61')는 돌기부를 가지는 비자성 보호재(60), (60')의 위에 형성되고, 고융점의 비자성재 (62), (62')는 내마모성이 우수한 보호재로써 스퍼터링 법에 의해서 금속 자성체의 위에 형성한다. 유리와 같은 접합재(63), (63')는 2개의 코어를 접착하기 위해서 사용한다. (64)는 코일 권선용창이다. 이와 같이 하면, 견고한 보호재가 용이하게 형성되고, 코어 접착 공정에 있어서, 유리와 금속 자성체의 반응을 방지할 수가 있어, 트랙폭으로 되는 단부를 정밀하게 형성할 수가 있다. 권선 코일의 표시는 생략하고 있다. 제7도에 도시한 제7도에서 자기 헤드의 간단한 제조법을 제8도 a, 제8도 b에 도시한다. 제8도 a에 대응하는 공정(a)는 비자성 보호재(60)의 갭 맞붙이는 면으로 되는 면에 다수의 돌기부를 형성하도록 다수의 사다리꼴 홈을 형성하고, 그 위에 금속 자성체막(61)을 스퍼터링 법에 의해서 형성하고, 또 그 위에 Al2O3보호막(62)를 형성하는 공정이다. 이 공정은 상기 실시예의 제5도 c공정(c)에 대응해서 행하여 진다. 다음에, 제8도 b는 홈부에 유리(63)을 충진한 후 연삭, 연마 공정에 의해서 트랙폭 tw를 얻는 공정이다. 이 공정은, 제5도 d의 공정(d)를 거친 공정(e)에 대응한다. 다음에, 제5도 f 이하의 제조 공정으로 자기 헤드 코어를 제조한다.

또, 때에 따라서는 접착제(63)을 전부 보호재(62)로 형성하여도 좋다. 이때 접착부는 갭 맞붙이는 면 및 코일 권선창의 일부에서 마련될 수가 있다. 그리고, 보호재(62)에는 Al2O3를 사용하고 다른 부분의 재료는 실시예 3과 동일하다.

[실시예 5]

또, 본 발명의 다른 실시예를 나타내는 제8도 a에 있어서, 비자성 보호재(60)의 돌기부에 고도전성의 Cu층을 형성하고, 다음에 금속 자성체막(61)을 형성한 후에 또 Cu의 층을 형성하는 구조로 된다. 때에 따라서는 마지막에 비자성 절연막을 형성해서 보호재로 하고, 다음에 상기 본 발명의 실시예 3의 공정에 따라 자기 헤드 코어를 제조한다. 본 발명의 헤드 구조에 의하면 작동 갭 이외의 부분에서의 누설 자속이 감소하는 효과가 있어서 효율이 좋은 자기 헤드가 얻어진다.

[실시예 6]

또 비자성 보호재의 돌기부의 형상에 관한 다른 실시예를 제9도 a, 제9도 b에 도시한다. 즉 제9도 a에 도시한 것과 같이, 비자성 보호재(60)에 형성되는 돌기부의 선단부를 4각형으로 할 수도 있다. 이때, 선단면(66)은 다음에 형성되는 작동 갭과 평행하지 않게 경사시키도록 하는 것이 바람직하다. 이 경사면은 본 발명의 실시예를 도시한 제5도 a의 공정에 앞서 형성하여 두면 좋다. 다음에, 제9도 a의 공정후 제5도 c∼제5도 e에 도시한 공정에 의해서 금속 자성체막(61)의 형성, 유리(63)의 충진, 상면 연마를 차례로 행하여 제9도 b에 도시한 트랙폭 tw를 얻을 수가 있다. 이와 같이 하면, 비자성 보호재의 돌기부의 폭 tw'를 미리 규정하고 바라는 금속 자성체막을 형성하여 용이하게 트랙폭 tw를 얻을 수가 있다. 재료는 실시예 3과 동일하다.

[실시예 7]

다음에, 종래의 자기 헤드와 본 발명의 자기 헤드의 잡음 레벨에 대한 비교의 예를 제10도, 제11도를 참조하여 설명한다. 제10도는 종래 예를 도시한 도면이며, 예를들면 제3도에 있어서, 비자성 보호재(30), (30')를 자성 페라이트로 치환한 구조일때의 주파구와 각 잡음 레벨과의 관계를 표시한 것이다. 여기서, (70)은 앰프 잡음, (71)은 접동 잡음, (72)는 AC 소거 잡음, (73)은 전체 잡음을 표시한다. 측정에 사용한 기록 매체는 보자력 1400 Oe의 메탈 테이프이다. 마찬가지로 해서, 제11도는 본 발명에 따라 제3도, 제4도에 도시한 자기 헤드의 각 잡음 레벨을 표시한 것이며, 자기 회로를 금속 자성체로 구성하고 보호재(30), (30')로서의 비자성재를 부가한 구조를 가진 자기 헤드이다. 여기서 주목할 것은 보호재를 페라이트로 구성할때(제10도 일 때) 특히 8∼9MHZ의 고주파 영역(74)에서 급격하게 접동 잡음이 증가하는 것이다. 한편, 보호재를 비자성재로 하는 것에 의해서, 제11도에 도시한 것과 같이 접동 잡음은 거의 나타나지 않는 것을 알 수 있었다. 이로 인해, 본 발명의 자기 헤드는 고주파 영역에 있어서의 재생 출력 (C/N 비)이 1dB이상 향상하는 것을 알 수 있었다. 또, 제1도에 도시한 종래의 스트레이트형(straight way type)의 자기 헤드보다도, 고보자력의 메탈테이프와 조합시킬 때 우수한 기록 재생 특성이 얻어지는 것도 확인하였다.

상술한 바와 같이, 본 발명의 자기 헤드는 고보자력을 가진 기록 매체에도 충분히 기록 가능한 고포화 자속밀도의 금속 자성체와 우수한 내마모성을 가진 비자성 보호재를 조합시켜 박막 형성 기술을 사용하므로써 구성되며, 따라서 양산성에 좋고, 또 저잡음으로 기록 및 재생 특성이 우수한 좁은 트랙 자기 헤드를 얻는다. 또 이러한 자기 헤드는 본 발명의 제조방법에 의해 매우 용이하게 제조할 수가 있다.

이상 본 발명을 상기 실시예에 따라서 구체적으로 설명하였으나, 본 발명은 상기 실시예에 한정되는 것은 아니며 그 요지를 이탈하지 않는 범위에 있어서, 여러 가지로 변경이 가능하다는 것은 물론이다.

Claims (8)

1쌍의 금속 자성체막은 자기 기록 매체의 대향면측에 노출시킨 다면의 형상에서 돌출한 돌기부를 갖는 2개의 비자성 보호재 위에 형성되고, 상기 1쌍의 금속 자성체막은 상기 비자성 보호재의 돌기부에 대응하는 돌기부분을 나타내는 단면이 자기 기록 매체 대향면에 노출하고, 상기 1쌍의 금속자성체막의 상기 돌기 부분의 선단면은 서로 평행이며 또한 자기 기록 매체 주행 방향에 직각인 평면이고, 상기 1쌍의 금속 자성 체막은 상기 선단면에서 비자성 갭 재료를 거쳐서 서로 맞붙여지고, 상기 선단면과 상기 자기 기록 매체의 대향면과의 교선으로 표시되는 상기 선단면의 폭은 트랙폭에 대응하고, 상기 금속 자성체막의 적어도 한쪽은 코일 권선창을 갖는 것을 특징으로 하는 자기 헤드.

특허청구의 범위 제1항에 있어서, 상기 금속 자성체막의 상면에 비자성 절연막을 형성해서 되는 것을 특징으로 하는 자기 헤드.

특허청구의 범위 제1항에 있어서, 상기 금속 자성체막의 상면 혹은 상하면에 비자성고도전체막을 형성하는 것을 특징으로 하는 자기 헤드.

특허청구의 범위 제1항에 있어서, 상기 금속 자성체막의 상면에 비자성 고도전체막을 형성하고, 또 그 상면에 비자성 절연막을 형성하는 것을 특징으로 하는 자기 헤드.

특허청구의 범위 제1항에 있어서, 상기 금속 자성체막은 고투자율 다결정 합금 또는 고투자율 비정질 합금으로 되는 것을 특징으로 하는 자기 헤드.

특허청구의 범위 제1항에 있어서, 상기 금속 자성체막은 Fe-Si 합금, Fe-Al-Si 합금 또는 Ni-Fe 합금으로 되는 것을 특징으로 하는 자기 헤드.

(가) 비자성 블록의 갭 형성측의 면에 코일 권성용으로 창으로 되는 홈을 형성하는 공정, (나) 공정(가)를 끝낸 상기 비자성 블록이 갭 형성측의 면에 상기 코일 권선용 홈과 직교하고, 중앙부에 돌기를 끼우도록 인접하고 적어도 코일 권선용 홈보다 깊은 2줄의 홈을 1조로 하는 1조의 홈을 평행으로 설치하는 공정, (다) 공정(나)를 끝낸 상기 비자성 블록의 갭 형성측의 면의 적어도 상기 홈 면위에 고투자율 금속 자성체를 피착시키는 공정, (라) 상기 금속 자성체의 표면에 피착되어 있는 상기 홈에 비자성재를 충진하는 공정, (마) 상기 비자성재 및 금속 자성체의 불필요한 부분을 제거하여 소정의 트랙폭을 가지는 갭 형성면을 노출시키는 공정, (바) 공정(마)를 끝낸 블록을 1쌍의 자기 헤드 코어 블록으로 걸단하는 공정, (사) 공정(바)를 끝낸 상기 1쌍의 코어 블록의 적어도 한쪽의 갭 형성측의 면에 바라는 두께의 비자성 층을 형성하는 공정, (아) 공정(사)를 끝낸, 상기 1쌍의 코어 블록의 갭 형성면을 서로 대치시키고 서로 접합해서 일체화하는 공정, (자) 접합된 상기 블록을 소정의 위치에서 절단하여 다수개의 자기 헤드 코어를 얻는 공정을 포함하는 자기 헤드의 제조방법.

특허청구의 범위 제7항에 있어서, 상기 공정(다)에서의 금속 자성체를 피착한 후 그 상면에 비자성 보호막을 피착하는 것을 특징으로 하는 자기 헤드의 제조방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP58016067A JPS59142716A (ja) | 1983-02-04 | 1983-02-04 | 磁気ヘツドおよびその製造方法 |

| JP58-16067 | 1983-02-04 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR840008862A KR840008862A (ko) | 1984-12-19 |

| KR910007861B1 true KR910007861B1 (ko) | 1991-10-02 |

Family

ID=11906220

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019840000377A KR910007861B1 (ko) | 1983-02-04 | 1984-01-27 | 자기 헤드 및 그 제조방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US4559572A (ko) |

| EP (1) | EP0115842B1 (ko) |

| JP (1) | JPS59142716A (ko) |

| KR (1) | KR910007861B1 (ko) |

| CA (1) | CA1207900A (ko) |

| DE (1) | DE3466305D1 (ko) |

Families Citing this family (35)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59185015A (ja) * | 1983-04-04 | 1984-10-20 | Hitachi Ltd | 磁気ヘツドおよびその製造方法 |

| JPS59207415A (ja) * | 1983-05-11 | 1984-11-24 | Hitachi Ltd | 複合型磁気ヘツドおよびその製造方法 |

| JPS6089805A (ja) * | 1983-10-24 | 1985-05-20 | Sony Corp | 磁気消去ヘツド |

| JPS60229210A (ja) * | 1983-12-30 | 1985-11-14 | Sony Corp | 磁気ヘツド |

| US4819113A (en) * | 1984-03-29 | 1989-04-04 | Sony Corporation | Magnetic transducer head with inclined magnetic gap |

| JPS60205808A (ja) * | 1984-03-29 | 1985-10-17 | Sony Corp | 磁気ヘツド |

| US4752850A (en) * | 1984-06-06 | 1988-06-21 | Hitachi, Ltd. | Multi-track magnetic thin film heads |

| KR940004986B1 (ko) * | 1984-08-27 | 1994-06-09 | 가부시기가이샤 히다찌세이사꾸쇼 | 자성막의 제조방법 및 그것을 사용한 자기헤드 |

| DE3584607D1 (de) * | 1984-09-19 | 1991-12-12 | Hitachi Maxell | Magnetkopf. |

| JPS6174103A (ja) * | 1984-09-20 | 1986-04-16 | Hitachi Metals Ltd | 磁気記録装置 |

| JPS61126614A (ja) * | 1984-11-21 | 1986-06-14 | Victor Co Of Japan Ltd | 磁気ヘツド及びその製造方法 |

| JPH0654527B2 (ja) * | 1984-11-26 | 1994-07-20 | ソニー株式会社 | 磁気ヘツド |

| GB2170640B (en) * | 1985-01-31 | 1989-10-25 | Pioneer Electronic Corp | Magnetic head and method of manufacture |

| JPS61184705A (ja) * | 1985-02-13 | 1986-08-18 | Hitachi Ltd | 磁気ヘツド |

| JPH0770020B2 (ja) * | 1985-06-14 | 1995-07-31 | 株式会社日立製作所 | 磁気ヘツド |

| DE3630841A1 (de) * | 1985-09-13 | 1987-03-26 | Hitachi Metals Ltd | Fliegender magnetkopf |

| JPS62188206A (ja) * | 1985-10-07 | 1987-08-17 | Nippon Mining Co Ltd | Fe−Si−Al合金磁性膜及びその製造方法並びに薄膜積層磁気ヘツド |

| DE3689534T2 (de) * | 1985-10-14 | 1994-05-05 | Hitachi Ltd | Dünnschichtmagnetkopf. |

| JPS62114108A (ja) * | 1985-11-14 | 1987-05-25 | Mitsubishi Electric Corp | 電磁変換素子 |

| JPS62149014A (ja) * | 1985-12-23 | 1987-07-03 | Mitsubishi Electric Corp | 磁気ヘツドの製造方法 |

| JPH0758527B2 (ja) * | 1986-01-10 | 1995-06-21 | 株式会社日立製作所 | 磁気ヘツド |

| JPH0654528B2 (ja) * | 1986-04-23 | 1994-07-20 | 株式会社日立製作所 | 磁気ヘツド |

| JPS62266712A (ja) * | 1986-05-14 | 1987-11-19 | Mitsubishi Electric Corp | 複合型磁気ヘツド |

| JPS6370912A (ja) * | 1986-09-12 | 1988-03-31 | Hitachi Ltd | 磁気ヘツドギヤツプ接合用ガラス |

| JPS63119007A (ja) * | 1986-11-07 | 1988-05-23 | Hitachi Maxell Ltd | 磁気ヘツド |

| US4797767A (en) * | 1986-11-20 | 1989-01-10 | American Magnetics Corporation | Digital magnetic head structure |

| US4788612A (en) * | 1987-07-22 | 1988-11-29 | Magnetic Peripherals Inc. | Extended metal in gap head |

| JPH0719459B2 (ja) * | 1987-12-03 | 1995-03-06 | 日立金属株式会社 | 浮動型磁気ヘッド |

| JPH02172007A (ja) * | 1988-12-26 | 1990-07-03 | Hitachi Maxell Ltd | マルチトラック磁気ヘッド |

| US5086360A (en) * | 1990-09-06 | 1992-02-04 | Applied Magnetics Corporation | Constant flying height slider |

| DE9102744U1 (de) * | 1991-03-07 | 1991-05-23 | Hebbel, Dierk, 7151 Allmersbach | Blendschutz für Bildschirm |

| ES2112169B1 (es) * | 1994-07-13 | 1998-10-16 | Sansung Electronics Co Ltd | Metodo de fabricacion de un cabezal magnetico. |

| US5956708A (en) * | 1997-03-06 | 1999-09-21 | International Business Machines Corporation | Integration of link generation, cross-author user navigation, and reuse identification in authoring process |

| EP1199893A1 (en) * | 2000-10-20 | 2002-04-24 | Robert Bosch Gmbh | Method for structuring a bitstream for binary multimedia descriptions and method for parsing this bitstream |

| US6995951B2 (en) * | 2001-04-03 | 2006-02-07 | Sony Corporation | Method of planarizing substrate, magnetic head and manufacturing method of the same |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3354540A (en) * | 1961-04-07 | 1967-11-28 | Philips Corp | Method of manufacturing reliable magnetic heads having accurately predetermined dimensions |

| US3369292A (en) * | 1962-11-23 | 1968-02-20 | North American Phillips Compan | Method of forming glass bonded heads |

| JPS55117723A (en) * | 1979-02-28 | 1980-09-10 | Sony Corp | Magnetic head |

| NL8200481A (nl) * | 1982-02-09 | 1983-09-01 | Philips Nv | Magneetkop. |

-

1983

- 1983-02-04 JP JP58016067A patent/JPS59142716A/ja active Granted

-

1984

- 1984-01-27 KR KR1019840000377A patent/KR910007861B1/ko not_active IP Right Cessation

- 1984-01-31 DE DE8484100951T patent/DE3466305D1/de not_active Expired

- 1984-01-31 EP EP84100951A patent/EP0115842B1/en not_active Expired

- 1984-01-31 US US06/575,704 patent/US4559572A/en not_active Expired - Lifetime

- 1984-01-31 CA CA000446383A patent/CA1207900A/en not_active Expired

Also Published As

| Publication number | Publication date |

|---|---|

| EP0115842A1 (en) | 1984-08-15 |

| US4559572A (en) | 1985-12-17 |

| DE3466305D1 (en) | 1987-10-22 |

| JPH0542726B2 (ko) | 1993-06-29 |

| EP0115842B1 (en) | 1987-09-16 |

| KR840008862A (ko) | 1984-12-19 |

| CA1207900A (en) | 1986-07-15 |

| JPS59142716A (ja) | 1984-08-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR910007861B1 (ko) | 자기 헤드 및 그 제조방법 | |

| KR910007872B1 (ko) | 복합형 자기헤드 및 그 제조방법 | |

| JPS58155513A (ja) | 複合型磁気ヘツドおよびその製造方法 | |

| EP0140977B1 (en) | Magnetic head and method of manufacture thereof | |

| JPH0442725B2 (ko) | ||

| EP0352889B1 (en) | Magnetic head and method for manufacturing same | |

| JPS60231903A (ja) | 複合型磁気ヘツドおよびその製造方法 | |

| KR960005114B1 (ko) | 자기 헤드 | |

| KR0152601B1 (ko) | 복합형 자기헤드 코아 및 그 제조방법 | |

| JP3104185B2 (ja) | 磁気ヘッド | |

| KR0134173B1 (ko) | 적층형 자기 헤드 및 그 제조 방법 | |

| JPH0548244Y2 (ko) | ||

| KR970008603B1 (ko) | 복합형 자기헤드 | |

| JPH0748245B2 (ja) | 磁気ヘッド | |

| JPH0467246B2 (ko) | ||

| KR940011675B1 (ko) | 자기헤드의 제조방법 | |

| JPS61280009A (ja) | 磁気ヘツド | |

| JPH0561681B2 (ko) | ||

| JPH0673165B2 (ja) | 磁気ヘッドの製造方法 | |

| JPH04356701A (ja) | 複合型磁気ヘッド | |

| JPS62125509A (ja) | 磁気ヘツド | |

| JPS62145520A (ja) | 磁気ヘツドおよびその製造方法 | |

| JPH0795364B2 (ja) | 磁気ヘツド | |

| JPS6251009A (ja) | 磁気コアおよびその製造方法 | |

| JPH0370283B2 (ko) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 19971223 Year of fee payment: 10 |

|

| LAPS | Lapse due to unpaid annual fee |