KR20160011242A - 고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 - Google Patents

고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 Download PDFInfo

- Publication number

- KR20160011242A KR20160011242A KR1020167001382A KR20167001382A KR20160011242A KR 20160011242 A KR20160011242 A KR 20160011242A KR 1020167001382 A KR1020167001382 A KR 1020167001382A KR 20167001382 A KR20167001382 A KR 20167001382A KR 20160011242 A KR20160011242 A KR 20160011242A

- Authority

- KR

- South Korea

- Prior art keywords

- weight

- alloy

- copper

- nickel

- tin

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/26—Selection of soldering or welding materials proper with the principal constituent melting at less than 400 degrees C

- B23K35/262—Sn as the principal constituent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/0008—Soldering, e.g. brazing, or unsoldering specially adapted for particular articles or work

- B23K1/0016—Brazing of electronic components

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/22—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by the composition or nature of the material

- B23K35/24—Selection of soldering or welding materials proper

- B23K35/26—Selection of soldering or welding materials proper with the principal constituent melting at less than 400 degrees C

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/002—Soldering by means of induction heating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/005—Soldering by means of radiant energy

- B23K1/0056—Soldering by means of radiant energy soldering by means of beams, e.g. lasers, E.B.

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/012—Soldering with the use of hot gas

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/08—Soldering by means of dipping in molten solder

- B23K1/085—Wave soldering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/19—Soldering, e.g. brazing, or unsoldering taking account of the properties of the materials to be soldered

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K1/00—Soldering, e.g. brazing, or unsoldering

- B23K1/20—Preliminary treatment of work or areas to be soldered, e.g. in respect of a galvanic coating

- B23K1/203—Fluxing, i.e. applying flux onto surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0222—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in soldering, brazing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0222—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in soldering, brazing

- B23K35/0227—Rods, wires

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0222—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in soldering, brazing

- B23K35/0233—Sheets, foils

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0222—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in soldering, brazing

- B23K35/0244—Powders, particles or spheres; Preforms made therefrom

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0222—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in soldering, brazing

- B23K35/0244—Powders, particles or spheres; Preforms made therefrom

- B23K35/025—Pastes, creams, slurries

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C13/00—Alloys based on tin

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C13/00—Alloys based on tin

- C22C13/02—Alloys based on tin with antimony or bismuth as the next major constituent

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/3457—Solder materials or compositions; Methods of application thereof

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/30—Assembling printed circuits with electric components, e.g. with resistor

- H05K3/32—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits

- H05K3/34—Assembling printed circuits with electric components, e.g. with resistor electrically connecting electric components or wires to printed circuits by soldering

- H05K3/3457—Solder materials or compositions; Methods of application thereof

- H05K3/3463—Solder compositions in relation to features of the printed circuit board or the mounting process

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/08—Non-ferrous metals or alloys

- B23K2103/12—Copper or alloys thereof

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Electric Connection Of Electric Components To Printed Circuits (AREA)

- Contacts (AREA)

- Conductive Materials (AREA)

Abstract

(a) 10 중량% 이하의 은,

(b) 10 중량% 이하의 비스무트,

(c) 3 중량% 이하의 구리,

(d) 하기 원소들 중 적어도 하나,

1 중량% 이하의 니켈,

1 중량% 이하의 티탄,

1 중량% 이하의 코발트,

3.5 중량% 이하의 인듐,

1 중량% 이하의 아연,

1 중량% 이하의 비소,

(e) 임의적으로, 하기 원소들 중 하나 이상,

0 내지 1 중량%의 망간,

0 내지 1 중량%의 크롬,

0 내지 1 중량%의 게르마늄,

0 내지 1 중량%의 철,

0 내지 1 중량%의 알루미늄,

0 내지 1 중량%의 인,

0 내지 1 중량%의 금,

0 내지 1 중량%의 갈륨,

0 내지 1 중량%의 텔루륨,

0 내지 1 중량%의 셀레늄,

0 내지 1 중량%의 칼슘,

0 내지 1 중량%의 바나듐,

0 내지 1 중량%의 몰리브덴,

0 내지 1 중량%의 백금,

0 내지 1 중량%의 마그네슘,

0 내지 1 중량%의 희토류 원소,

(f) 임의의 불가피한 불순물들과 함께, 잔부의 주석을 포함하는 무납, 무안티몬 땜납 함금.

(b) 10 중량% 이하의 비스무트,

(c) 3 중량% 이하의 구리,

(d) 하기 원소들 중 적어도 하나,

1 중량% 이하의 니켈,

1 중량% 이하의 티탄,

1 중량% 이하의 코발트,

3.5 중량% 이하의 인듐,

1 중량% 이하의 아연,

1 중량% 이하의 비소,

(e) 임의적으로, 하기 원소들 중 하나 이상,

0 내지 1 중량%의 망간,

0 내지 1 중량%의 크롬,

0 내지 1 중량%의 게르마늄,

0 내지 1 중량%의 철,

0 내지 1 중량%의 알루미늄,

0 내지 1 중량%의 인,

0 내지 1 중량%의 금,

0 내지 1 중량%의 갈륨,

0 내지 1 중량%의 텔루륨,

0 내지 1 중량%의 셀레늄,

0 내지 1 중량%의 칼슘,

0 내지 1 중량%의 바나듐,

0 내지 1 중량%의 몰리브덴,

0 내지 1 중량%의 백금,

0 내지 1 중량%의 마그네슘,

0 내지 1 중량%의 희토류 원소,

(f) 임의의 불가피한 불순물들과 함께, 잔부의 주석을 포함하는 무납, 무안티몬 땜납 함금.

Description

본 발명은 일반적으로 야금학(metallurgy) 분야에 관한 것이고, 합금, 및 특히 무납(lead-free) 및 무안티몬(antimony-free) 땜납 합금에 관한 것이다. 본 합금은 특히, 웨이브 납땜(wave soldering), 표면 실장 기술(surface mounting technology), 핫 에어 레벨링(hot air leveling) 및 볼 그리드 어레이(ball grid array), 랜드 그리드 어레이(land grid array), 바닥 단자 패키지(bottom terminated package), LED 및 칩 스케일 패키지(chip scale package)와 같은 전자기기 납땜 적용에서 사용하기에 적합하지만, 이로 한정되지 않는다.

웨이브 납땜(또는 플로우 납땜(flow soldering))은 전자기기 조립체를 대량으로 납땜하는 널리 이용되고 있는 방법이다. 이러한 납땜은 예를 들어, 스루-홀 회로 기판(through-hole circuit board)에 대해 사용될 수 있는데, 이러한 경우에, 기판은 용융된 땜납의 웨이브(wave) 위로 진행되고, 이러한 용융된 땜납을 기판의 바닥에 부딪히게 하여 접합시킬 금속 표면을 습윤화시킨다(wet).

다른 납땜 기술로는 인쇄된 회로 기판 상에 납땜 패드 위의 땜납 페이스트를 인쇄하고 리플로우 오븐(reflow oven)에 놓고 회로 기판을 리플로우 오븐을 통과하게 진행시키는 것을 포함한다. 리플로우 공정 동안에, 땜납은 용융되고, 기판과 부품 상에 납땜 표면을 습윤화시킨다.

다른 납땜 방법으로는 구리 단자를 납땜가능한 보호층으로 코팅하기 위하여 인쇄된 배선판을 용융된 땜납에 액침시키는 것을 포함한다. 이러한 방법은 핫-에어 레벨링(hot-air leveling)으로 알려져 있다.

볼 그리드 어레이 접합부(ball grid array joint) 또는 칩 스케일 패키지(chip scale package)는 통상적으로 두 개의 기판들 사이에서 땜납 구체로 조립된다. 이러한 접합부의 어레이는 회로 기판 상에 칩들을 탑재시키기 위해 사용되고 있다.

웨이브 납땜, 핫-에어 레벨링 공정 및 볼 그리드 어레이에서 사용하는데 적합한 땜납 합금에 대한 여러 요건들이 존재한다. 첫째로, 합금은 다양한 기판 재료, 예를 들어 구리, 니켈, 니켈 인("무전해 니켈")과 관련한 양호한 습윤화 특성(wetting chracteristics)을 나타내야 한다. 이러한 기판들은 습윤화를 개선시키기 위해, 예를 들어 주석 합금, 금 또는 유기 코팅(OSP)을 사용하여 코팅될 수 있다. 양호한 습윤화는 또한 용융된 땜납이 모세관 갭으로 흐르고 인쇄된 배선판에서의 도금된 스루-홀의 벽을 타고 올라가서 이에 의해 양호한 홀 충전을 달성하는 능력을 향상시킨다.

땜납 합금은 기판을 용해시키고 기판과의 경계면에서 금속간 화합물을 형성시키는 경향이 있다. 예를 들어, 땜납 합금에서 주석은 경계면에서 기판과 반응하여 금속간 화합물(IMC) 층을 형성시킬 수 있다. 기판이 구리인 경우에, Cu6Sn5의 층이 형성될 수 있다. 이러한 층은 통상적으로 1 마이크론의 몇 분의 1 내지 수 마이크론의 두께를 갖는다. 이러한 층과 구리 기판 사이의 경계면에서, Cu3Sn의 IMC가 존재할 수 있다. 에이징 동안, 특히 보다 높은 온도에서 사용되는 경우에, 경계면 금속간 화합물 층들이 성장할 것이며, 발달될 수 있는 임의의 공동들과 함께 더욱 두꺼운 금속간 화합물 층들은 또한 응력이 가해진 접합부(stressed joint)의 조기 파단의 원인이 될 것이다.

다른 중요한 인자들에는 (i) 기계적 성질을 개선시키는, 합금 자체에 금속간 화합물의 존재; (ii) 저장하는 동안 또는 반복된 리플로우 동안의 퇴화(deterioration)가 납땜 성능을 이상적인 것 보다 낮아지게 할 수 있는 땜납 구체에서 중요한 내산화성; (iii) 드로싱 속도(drossing rate); 및 (iv) 합금 안정성이 있다. 이러한 후자의 고려 사항은 합금이 탱크 또는 욕조에서 오랜 기간 동안 수용되거나 형성된 땜납 접합부가 오랜 기간 동안 높은 작업 온도로 처리되는 분야에서 중요하다.

환경적 이유 및 건강적인 이유로, 납- 및 안티몬-함유의 통상적인 합금에 비해 무납 및 무안티몬 대체물에 대한 수요가 점차적으로 증가하고 있다. 여러 통상적인 땜납 합금은 주석-구리 공융 조성물, Sn-0.7 중량% Cu를 기반으로 한 것이다. 예를 들어, 주석-은-구리 시스템은 납땜 재료에 대한 무납 대체물로서 전자 산업에서 수용되었다. 하나의 특정 합금인 공융 합금 SnAg3 . 0Cu0 .5는 약 217 내지 219℃의 비교적 낮은 융점을 유지하면서, Sn-Pb 땜납 재료에 비해 우수한 피로 수명을 나타낸다.

몇몇 분야, 예를 들어 자동차, LED 조명을 포함하는 고출력 전자기기 및 에너지 분야에서는, 예를 들어 땜납 합금이 보다 높은 온도, 예를 들어 150℃ 이상에서 조작되는 것이 바람직하다. SnAg3 . 0Cu0 .5 합금은 이러한 온도에서 잘 실시되지 않는다.

본 발명은 종래 기술과 관련된 문제점들 중 적어도 일부를 해결하거나 상업적으로 허용되는 대체물을 제공하는 것을 목적으로 한다.

이에 따라, 제1 양태에서, 본 발명은

(a) 10 중량% 이하의 은,

*(b) 10 중량% 이하의 비스무트,

(c) 3 중량% 이하의 구리,

(d) 하기 원소들 중 적어도 하나,

1 중량% 이하의 니켈,

1 중량% 이하의 티탄,

1 중량% 이하의 코발트,

3.5 중량% 이하의 인듐,

1 중량% 이하의 아연,

1 중량% 이하의 비소,

(e) 임의적으로 하기 원소들 중 하나 이상,

0 내지 1 중량%의 망간,

0 내지 1 중량%의 크롬,

0 내지 1 중량%의 게르마늄,

0 내지 1 중량%의 철,

0 내지 1 중량%의 알루미늄,

0 내지 1 중량%의 인,

0 내지 1 중량%의 금,

0 내지 1 중량%의 갈륨,

0 내지 1 중량%의 텔루륨,

0 내지 1 중량%의 셀레늄,

0 내지 1 중량%의 칼슘,

0 내지 1 중량%의 바나듐,

0 내지 1 중량%의 몰리브덴,

0 내지 1 중량%의 백금,

0 내지 1 중량%의 마그네슘,

0 내지 1 중량%의 희토류 원소,

(f) 임의의 불가피한 불순물들과 함께, 잔부의 주석을 포함하는, 무납, 무안티몬 땜납 합금을 제공한다.

본 발명은 하기에서 추가로 기술될 것이다. 하기 구절들에서, 본 발명의 다른 양태들은 보다 상세하게 규정된다. 이에 따라 규정된 각 양태는 분명하게 상반되게 명시되지 않는 한 임의의 다른 양태 또는 양태들과 결합될 수 있다. 특히, 바람직하거나 유리한 것으로서 명시되는 임의의 특성은 바림직하거나 유리한 것으로서 명시된 임의의 다른 특성 또는 특성들과 결합될 수 있다.

본원에 기술된 합금은 개선된 고온 신뢰성을 나타내고, 통상적으로 적어도 150℃의 작업 온도(operational temperature)를 견딜 수 있다. 본 합금은 통상적인 SnAg3.0Cu0.5 합금에 비해 개선된 기계적 성질 및 고온 내크리프성을 나타낸다.

본 합금은 무납 및 무안티몬로서, 이는 의도적으로 어떠한 납 또는 안티몬도 첨가되지 않는 것을 의미하는 것이다. 이에 따라, 납 및 안티몬 함량은 0이거나 우발적인 불순물 수준(accidental impurity level) 이하이다.

본 합금 조성물은 10 중량% 이하의 은, 예를 들어 1 내지 10 중량%의 은을 포함한다. 바람직하게, 이러한 합금은 2.5 내지 5 중량% 은, 더욱 바람직하게 3 내지 5 중량% 은, 더욱 더 바람직하게 3 내지 4.5 중량% 은, 및 가장 바람직하게 3.5 내지 4 중량% 은을 포함한다. 특정된 양의 은의 존재는 금속간 화합물들의 형성을 통하여, 기계적 성질, 예를 들어 강도를 개선시키는 역할을 할 수 있다. 또한, 은의 존재는 구리 용출을 감소시키고 습윤화(wetting) 및 확산(spread)을 개선시키는 역할을 할 수 있다.

본 합금 조성물은 10 중량% 이하의 비스무트, 예를 들어 1 내지 10 중량%의 비스무트를 포함한다. 바람직하게, 이러한 합금은 2 내지 6 중량% 비스무트, 더욱 바람직하게 2.5 내지 5 중량% 비스무트, 더욱 더 바람직하게 2.7 내지 4.5 중량% 비스무트, 및 가장 바람직하게 2.8 내지 4 중량% 비스무트를 포함한다. 특정된 양의 비스무트의 존재는 고용체 강화(solid solution strengthening)를 통하여 기계적 성질을 개선시키는 역할을 할 수 있다. 비스무트는 또한 내크리프성을 개선시키는 역할을 할 수 있다. 비스무트는 또한 습윤화 및 확산을 개선시킬 수 있다.

본 합금 조성물은 3 중량% 이하의 구리, 예를 들어 0.1 내지 3 중량%의 구리를 포함한다. 바람직하게, 이러한 합금은 0.3 내지 2 중량% 구리, 더욱 바람직하게 0.4 내지 1 중량% 구리, 더욱 더 바람직하게 0.5 내지 0.9 중량% 구리, 및 가장 바람직하게 0.6 내지 0.8 중량% 구리를 포함한다. 특정된 양의 구리의 존재는 금속간 화합물들의 형성을 통하여 기계적 성질, 예를 들어 강도를 개선시키는 역할을 할 수 있다. 또한, 구리의 존재는 구리 용출을 감소시키고, 또한 내크리프성을 개선시킬 수 있다.

본 합금 조성물은 임의적으로 0 내지 1 중량%의 니켈, 예를 들어 0.01 내지 1 중량%의 니켈을 포함한다. 니켈이 존재하는 경우에, 이러한 합금은 바람직하게 0.03 내지 0.6 중량% 니켈, 더욱 바람직하게 0.05 내지 0.5 중량% 니켈, 더욱 더 바람직하게 0.07 내지 0.4 중량% 니켈, 및 가장 바람직하게 0.1 내지 0.3 중량% 니켈을 포함한다. 특정된 양의 니켈의 존재는 주석을 지닌 금속간 화합물들의 형성을 통하여 기계적 성질을 개선시키는 역할을 할 수 있으며, 이는 석출 강화(precipitation strengthening)를 야기시킬 수 있다. 또한, 니켈의 존재는 구리 용출률을 감소시키는 역할을 할 수 있다. 니켈은 또한 기판/땜납 경계면에서 IMC 성장을 감소시킴으로써 낙하 충격 저항(drop shock resistance)을 증가시킬 수 있다.

본 합금 조성물은 임의적으로 0 내지 1 중량%의 티탄, 예를 들어 0.005 내지 1 중량%의 티탄을 포함한다. 티탄이 존재하는 경우에, 이러한 합금은 바람직하게 0.005 내지 0.5 중량% 티탄, 더욱 바람직하게 0.007 내지 0.1 중량% 티탄, 더욱 더 바람직하게 0.008 내지 0.06 중량% 티탄, 및 가장 바람직하게 0.01 내지 0.05 중량% 티탄을 포함한다. 특정된 양의 티탄의 존재는 강도 및 계면 반응을 개선시키는 역할을 할 수 있다. 티탄은 또한 낙하 충격 성능을 개선시킬 수 있다.

본 합금 조성물은 임의적으로 0 내지 1 중량%의 코발트, 예를 들어 0.01 내지 1 중량%의 코발트를 포함한다. 코발트가 존재하는 경우에, 이러한 합금은 바람직하게 0.01 내지 0.6 중량% 코발트, 더욱 바람직하게 0.02 내지 0.5 중량% 코발트, 더욱 더 바람직하게 0.03 내지 0.4 중량% 코발트, 및 가장 바람직하게 0.04 내지 0.3 중량% 코발트를 포함한다. 코발트의 존재는 구리 용출률을 낮추는 역할을 할 수 있다. 코발트는 또한 기판/땜납 경계면에서 IMC 형성 속도를 늦추고, 낙하-충격 저항을 증가시킬 수 있다.

본 합금 조성물은 임의적으로 0 내지 3.5 중량%의 인듐, 예를 들어 0.01 내지 3.5 중량%의 인듐을 포함한다. 인듐이 존재하는 경우에, 이러한 합금은 바람직하게 0.05 내지 3.5 중량% 인듐, 더욱 바람직하게 0.1 내지 3.5 중량% 인듐을 포함한다. 인듐의 존재는 고용체 강화를 통하여 기계적 성질을 개선시키는 역할을 할 수 있다.

본 합금 조성물은 임의적으로 0 내지 1 중량%의 아연, 예를 들어 0.01 내지 1 중량%의 아연을 포함한다. 아연이 존재하는 경우에, 이러한 합금은 바람직하게 0.03 내지 0.6 중량% 아연, 더욱 바람직하게 0.05 내지 0.5 중량% 아연, 더욱 더 바람직하게 0.07 내지 0.4 중량% 아연, 및 가장 바람직하게 0.1 내지 0.3 중량% 아연을 포함한다. 아연의 존재는 고용체 강화를 통하여 기계적 성질을 개선시키는 역할을 할 수 있다. 아연은 또한 IMC 성장을 늦추고 공동(void) 형성을 감소시키는 역할을 할 수 있다.

본 합금 조성물은 임의적으로 0 내지 1 중량%의 비소, 예를 들어 0.01 내지 1 중량%의 비소를 포함한다. 비소가 존재하는 경우에, 이러한 합금은 바람직하게 0.03 내지 0.6 중량% 비소, 더욱 바람직하게 0.05 내지 0.5 중량% 비소, 더욱 더 바람직하게 0.07 내지 0.4 중량% 비소, 및 가장 바람직하게 0.1 내지 0.3 중량% 비소를 포함한다. 비소의 존재는 입자 분산(particle dispersion)을 통하여 기계적 성질을 개선시키는 역할을 할 수 있다.

본 합금은 임의적으로 또한 0.005 내지 1 중량%의 망간, 0.005 내지 1 중량%의 크롬, 0.005 내지 1 중량%의 게르마늄, 0.005 내지 1 중량%의 철, 0.005 내지 1 중량%의 알루미늄, 0.005 내지 1 중량%의 인, 0.005 내지 1 중량%의 금, 0.005 내지 1 중량%의 갈륨, 0.005 내지 1 중량%의 텔루륨, 0.005 내지 1 중량%의 셀레늄, 0.005 내지 1 중량%의 칼슘, 0.005 내지 1 중량%의 바나듐, 0.005 내지 1 중량%의 몰리브덴, 0.005 내지 1 중량%의 백금, 0.005 내지 1 중량%의 마그네슘 및/또는 0.005 내지 1 중량%의 희토류 원소(들) 중 하나 이상을 함유할 수 있다.

희토류 원소(rare earths)는 확산 및 습윤화 능력(wettability)을 개선시키는 역할을 할 수 있다. 이와 관련하여 세륨이 특히 효과적인 것으로 밝혀졌다. 알루미늄, 칼슘, 갈륨, 게르마늄, 마그네슘, 인 및 바나듐은 탈산소제(deoxidizer)로서 역할을 할 수 있고, 또한 습윤화 능력 및 땜납 접합부(solder joint) 강도를 개선시킬 수 있다. 다른 기본 첨가물, 예를 들어 금, 크롬, 철, 망간, 몰리브덴, 백금, 셀레늄 및 텔루륨은 강도 및 계면 반응을 개선시키는 역할을 할 수 있다.

본원에서 사용되는 희토류 원소라는 용어는 Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb 및 Lu로부터 선택된 하나 이상의 원소를 칭하는 것이다.

본 합금은 통상적으로 적어도 88 중량% 주석, 더욱 통상적으로 적어도 90 중량% 주석, 더욱더 통상적으로 적어도 91 중량% 주석을 포함할 것이다.

다른 양태에서, 3 내지 5 중량% 은, 2 내지 5 중량% 비스무트, 0.3 내지 1.5 중량% 구리, 0.05 내지 0.4 중량% 니켈, 임의적으로 0.008 내지 0.06 중량% 티탄, 임의적으로 0.005 내지 0.2 중량% 희토류 원소 (바람직하게 세륨), 임의적으로 3 내지 4 중량%의 인듐, 임의적으로 1 중량% 이하 게르마늄, 임의적으로 1 중량% 이하 망간, 임의적으로 0.01 내지 0.1 중량% 코발트, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다.

일 구체예에서, 3 내지 4.5 중량% 은, 3 내지 4.5 중량% 비스무트, 0.5 내지 1.5 중량% 구리, 0.05 내지 0.25 중량% 니켈, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 207.2 내지 215.9℃의 용융 범위를 갖는데, 이는 통상적인 SnAg3 . 0Cu0 .5 합금의 공융 근접 온도(near eutectic temperature) 보다 더욱 낮다. 이러한 합금은 SnAg3 . 0Cu0 .5의 경도 크기의 약 2배인 경도를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.63 중량% 은, 3.92 중량% 비스무트, 0.76 중량% 구리, 0.18 중량% 니켈, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3 내지 4.5 중량% 은, 3 내지 4.5 중량% 비스무트, 0.5 내지 1.5 중량% 구리, 0.05 내지 0.25 중량% 니켈, 0.005 내지 0.05 중량%의 희토류 원소, 예를 들어 세륨, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 208.8 내지 219.4℃의 용융 범위, 및 SnAg3 . 0Cu0 .5의 경도 크기의 약 2배인 경도를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.81 중량% 은, 3.94 중량% 비스무트, 0.8 중량% 구리, 0.25 중량% 니켈, 0.04 중량% 세륨, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3 내지 4.5 중량% 은, 2 내지 4 중량% 비스무트, 0.5 내지 1.5 중량% 구리, 0.05 내지 0.25 중량% 니켈, 0.005 내지 0.05 중량% 티탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 210.4 내지 215.9℃의 용융 범위, 및 SnAg3 . 0Cu0 .5의 경도 크기의 약 2배인 경도를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.8 중량% 은, 2.98 중량% 비스무트, 0.7 중량% 구리, 0.1 중량% 니켈, 0.01 중량% 티탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3 내지 4.5 중량% 은, 3 내지 5 중량% 비스무트, 0.4 내지 1.5 중량% 구리, 0.1 내지 0.3 중량% 니켈, 0.01 내지 0.2 중량%의 희토류 원소(들)(바람직하게 세륨), 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 209.0 내지 220.4℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.85 중량% 은, 3.93 중량% 비스무트, 0.68 중량% 구리, 0.22 중량% 니켈, 0.08 중량% 세륨, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3 내지 4.5 중량% 은, 3 내지 5 중량% 비스무트, 0.3 내지 1.2 중량% 구리, 0.05 내지 0.3 중량% 니켈, 0.01 내지 0.1 중량%의 티탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 209.3 내지 220.6℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.86 중량% 은, 3.99 중량% 비스무트, 0.63 중량% 구리, 0.16 중량% 니켈, 0.043 중량% 티탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3 내지 4.5 중량% 은, 3 내지 5 중량% 비스무트, 0.3 내지 1.2 중량% 구리, 0.05 내지 0.3 중량% 니켈, 0.01 내지 0.1 중량%의 코발트, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 209.1 내지 216.1℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.82 중량% 은, 3.96 중량% 비스무트, 0.6 중량% 구리, 0.16 중량% 니켈, 0.042 중량% 코발트, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3 내지 4.5 중량% 은, 2 내지 4 중량% 비스무트, 0.3 내지 1.2 중량% 구리, 0.05 내지 0.25 중량% 니켈, 0.001 내지 0.01 중량%의 망간, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 209.2 내지 216.8℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.9 중량% 은, 3 중량% 비스무트, 0.6 중량% 구리, 0.12 중량% 니켈, 0.006 중량% Mn, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3 내지 4.5 중량% 은, 2 내지 4 중량% 비스무트, 0.3 내지 1.2 중량% 구리, 0.05 내지 0.3 중량% 니켈, 0.001 내지 0.01 중량%의 게르마늄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 208.2 내지 218.6℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.85 중량% 은, 3.93 중량% 비스무트, 0.63 중량% 구리, 0.15 중량% 니켈, 0.006 중량% 게르마늄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 4 내지 5 중량% 은, 3 내지 5 중량% 비스무트, 0.3 내지 1.2 중량% 구리, 0.05 내지 0.3 중량% 니켈, 3 내지 4 중량%의 인듐, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 195.6 내지 210.7℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 4.24 중량% 은, 3.99 중량% 비스무트, 0.63 중량% 구리, 0.18 중량% 니켈, 3.22 중량% 인듐, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3.5 내지 5 중량% 은, 2 내지 5 중량% 비스무트, 0.4 내지 1.3 중량% 구리, 0.05 내지 0.3 중량% 니켈, 0.01 내지 0.1 중량%의 세륨, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 209.8 내지 217.0℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.91 중량% 은, 2.9 중량% 비스무트, 0.72 중량% 구리, 0.2 중량% 니켈, 0.04 중량% 세륨, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3.5 내지 5 중량% 은, 2 내지 5 중량% 비스무트, 0.3 내지 1.2 중량% 구리, 0.05 내지 0.3 중량% 니켈, 0.01 내지 0.08 중량% 란탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 210.96 내지 220.8℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.87 중량% 은, 3.02 중량% 비스무트, 0.61 중량% 구리, 0.14 중량% 니켈, 0.038 중량% 란탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3.5 내지 5 중량% 은, 3 내지 5 중량% 비스무트, 0.3 내지 1.2 중량% 구리, 0.05 내지 0.3 중량% 니켈, 0.01 내지 0.08 중량% 네오디뮴, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 207.8 내지 219.5℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.86% 은, 3.99% 비스무트, 0.64% 구리, 0.14% 니켈, 0.044% 네오디뮴, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

다른 구체예에서, 3.5 내지 5 중량% 은, 3 내지 5 중량% 비스무트, 0.3 내지 1.2 중량% 구리, 0.05 내지 0.3 중량% 니켈, 0.01 내지 0.08 중량% 코발트, 및 불가피한 불순물들과 함께 잔부의 주석을 포함하는 합금이 제공된다. 이러한 합금은 209 내지 217℃의 용융 범위를 갖는다. 이러한 구체예의 하나의 특정한 예에서, 이러한 합금은 대략 3.94% 은, 3.92% 비스무트, 0.7% 구리, 0.12% 니켈, 0.023% 코발트, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

본원에 기술된 합금들이 불가피한 불순물들(unavoidable impurities)을 함유할 수 있지만, 이러한 것들이 전체적으로 조성물의 1 중량%를 초과하지 않는 것으로 인식될 것이다. 바람직하게, 이러한 합금은 불가피한 불순물들을 조성물의 0.5 중량% 이하, 더욱 바람직하게 조성물의 0.3 중량% 이하, 더욱 더 바람직하게 조성물의 0.1 중량% 이하, 더욱 더 바람직하게 조성물의 0.05 중량% 이하, 및 가장 바람직하게 조성물의 0.02 중량% 이하의 양으로 함유한다.

본원에 기술된 합금들은 인용된 원소들을 필수적으로 포함하여 구성될 수 있다. 이에 따라, 의무적인 이러한 원소들(즉, Sn, Ag, Bi, Cu, 및 Ni, Ti, Co, In, Zn 및/또는 As 중 적어도 하나)에 더하여, 조성물에 다른 특정되지 않은 원소들이 존재할 수 있고, 단 조성물의 필수적인 특징이 이들의 존재에 의해 실질적으로 영향을 받지 않는 것으로 인식될 것이다.

일 구체예에서, 이러한 합금은 통상적으로 약 195 내지 약 222℃(보다 통상적으로 약 209 내지 약 218℃)의 비교적 낮은 융점을 나타낸다. 이는, 약 230 내지 약 240℃의 리플로우 피크 온도(reflow peak temperature)를 가능하게 하기 때문에 유리하다.

다른 구체예에서, 이러한 합금은 통상적인 SnAg3 . 0Cu0 .5 합금 보다 높거나 이와 동일한 열 전도도 및/또는 전기 전도도를 나타낸다. 이는 예를 들어, 발광 다이오드(LED), 태양 및 전력 전자기기와 같은 에너지-관련 적용에서 유리하다.

본 발명의 합금들은 예를 들어, 바(bar), 스틱(stick), 강체 또는 플럭스 코어 와이어, 호일 또는 스트립, 필름, 예비성형체, 또는 분말 또는 페이스트(분말 및 플럭스 블랜드), 또는 볼 그리드 어레이 접합부에서 사용하기 위한 땜납 구체들, 또는 예비 형성된 땜납 피스(solder piece) 또는 리플로우 또는 고형화된 땜납 접합부의 형태일 수 있거나, 광전지 적용 또는 임의의 타입의 인쇄된 회로 기판용 구리 리본과 같은 임의의 납땜 가능한 재료 상에 사전-적용될 수 있다.

다른 양태에서, 본 발명은

(i) 접합되는 두 개 이상의 워크피스(work piece)를 제공하는 단계;

(ii) 제 1항 내지 제10항 중 어느 한 항에서 규정된 바와 같은 땜납 합금(solder alloy)을 제공하는 단계; 및

(iii) 접합되는 워크피스의 부근에서 땜납 합금을 가열시키는 단계를 포함하는 땜납 접합부(solder joint)를 형성시키는 방법을 제공한다.

다른 양태에서, 본 발명은 납땜 방법에서의 본원에 기술된 바와 같은 합금의 용도를 제공한다. 이러한 납땜 방법은 예를 들어 웨이브 납땜, 표면 실장 기술(SMT) 납땜, 다이 부착 납땜(die attach soldering), 열적 경계면 납땜(thermal interface soldering), 수 납땜(hand soldering), 레이저 및 RF 유도 납땜, 및 재작업 납땜(rework soldering), 라미네이션(lamination)을 포함하지만, 이로 한정되지 않는다.

본 발명은 하기 도면을 참조로 하여, 이러한 합금들의 여러 비-제한적인 예 및 이들의 성능의 요약에 의해 추가로 기술될 것이다.

도 1은 주조시(as cast) (a) 및 150℃에서 열처리 후 (b) 합금 A의 미세 구조의 전자현미경 상을 도시한 것이다. 금속간 화합물들은 SEM-EDS에 의해 확인되었다.

도 2는 주조시 (a) 및 150℃에서 열처리 후 (b) 합금 B의 미세 구조의 전자현미경 상을 도시한 것이다. 금속간 화합물들은 SEM-EDS에 의해 확인되었다.

도 3은 주조시 (a) 및 150℃에서 열처리 후 (b) 합금 C의 미세 구조의 전자현미경 상을 도시한 것이다. 금속간 화합물들은 SEM-EDS에 의해 확인되었다.

도 4는 주조시 (a) 및 150℃에서 열처리 후 (b) 합금 D의 미세 구조의 전자현미경 상을 도시한 것이다. 금속간 화합물들은 SEM-EDS에 의해 확인되었다.

도 5는 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금에 대한 실온에서의 (a) 최대 인장 강도, 및 (b) 항복 강도의 비교를 도시한 것이다.

도 6은 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금에 대한 150℃에서의 (a) 최대 인장 강도, 및 (b) 항복 강도의 비교를 도시한 것이다.

도 7은 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금에 대한 150℃에서 측정된 (a) 크리프 파단 시간 및 (b) 파단시 크리프 연신율의 비교를 도시한 것이다.

도 8은 납땜성(solderability)의 척도로서 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금의 제로 습윤화 시간(zero wetting time)을 도시한 것이다.

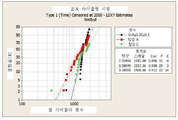

도 9는 낙하 충격 시험 동안 BGA 결함(failure)을 기술하는 와이블 분포 곡선(Weibull distribution curve)을 도시한 것이다.

도 10은 열적 사이클링 시험(thermal cycling test) 동안 BGA 결함을 기술하는 와이블 분포 곡선을 도시한 것이다.

도 11은 열적 사이클링 시험 전 및 후의 BGA 단면 전자현미경 상을 도시한 것이다.

도 12는 열적 사이클링 시험 전 및 후에 측정된 칩 저항기 부품들의 전단력을 도시한 것이다.

도 1은 주조시(as cast) (a) 및 150℃에서 열처리 후 (b) 합금 A의 미세 구조의 전자현미경 상을 도시한 것이다. 금속간 화합물들은 SEM-EDS에 의해 확인되었다.

도 2는 주조시 (a) 및 150℃에서 열처리 후 (b) 합금 B의 미세 구조의 전자현미경 상을 도시한 것이다. 금속간 화합물들은 SEM-EDS에 의해 확인되었다.

도 3은 주조시 (a) 및 150℃에서 열처리 후 (b) 합금 C의 미세 구조의 전자현미경 상을 도시한 것이다. 금속간 화합물들은 SEM-EDS에 의해 확인되었다.

도 4는 주조시 (a) 및 150℃에서 열처리 후 (b) 합금 D의 미세 구조의 전자현미경 상을 도시한 것이다. 금속간 화합물들은 SEM-EDS에 의해 확인되었다.

도 5는 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금에 대한 실온에서의 (a) 최대 인장 강도, 및 (b) 항복 강도의 비교를 도시한 것이다.

도 6은 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금에 대한 150℃에서의 (a) 최대 인장 강도, 및 (b) 항복 강도의 비교를 도시한 것이다.

도 7은 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금에 대한 150℃에서 측정된 (a) 크리프 파단 시간 및 (b) 파단시 크리프 연신율의 비교를 도시한 것이다.

도 8은 납땜성(solderability)의 척도로서 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금의 제로 습윤화 시간(zero wetting time)을 도시한 것이다.

도 9는 낙하 충격 시험 동안 BGA 결함(failure)을 기술하는 와이블 분포 곡선(Weibull distribution curve)을 도시한 것이다.

도 10은 열적 사이클링 시험(thermal cycling test) 동안 BGA 결함을 기술하는 와이블 분포 곡선을 도시한 것이다.

도 11은 열적 사이클링 시험 전 및 후의 BGA 단면 전자현미경 상을 도시한 것이다.

도 12는 열적 사이클링 시험 전 및 후에 측정된 칩 저항기 부품들의 전단력을 도시한 것이다.

본 발명은 하기의 비-제한적인 실시예를 참조로 하여 추가로 기술될 것이다.

실시예 1 - 합금 A

합금 A는 3.63 중량% 은, 3.92 중량% 비스무트, 0.76 중량% 구리, 0.18 중량% 니켈, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다.

주조시 이러한 합금의 단면은 Bi2Sn, Ag3Sn 및 Cu6Sn5를 함유한 미세 구조를 나타낸다(도 1(a) 참조). Ag3Sn이 주석 매트릭스 중에 분산되어 있지만, 또한 니들-형상의 석출물로서 나타난다. 다른 금속간 화합물 Sn-Bi 및 Sn-Cu 석출물은 매트릭스 중에 균질하지 않게 분포되어 있다. 대략 150℃에서 약 200 시간 동안 열처리한 후에, 니들-형상의 Ag3Sn의 큰 감소가 관찰되어, 보다 균질한 미세 구조를 나타낸다. 또한, 열처리 후에, 미세 구조는 Sn-매트릭스 중에 석출물의 보다 균질한 분포 및 Ni, Cu-Sn 석출물의 존재를 나타낸다(도 1(b) 참조).

이러한 미세 구조, 즉 보다 균질한 매트릭스 및 미세하게 분포된 금속간 화합물 석출물(intermetallics precipitate)의 존재는, 고용체 및 석출 경화 둘 모두가 합금 강화 및 개선된 기계적 성질들에 대한 원인이 된다는 것을 시사한다. 크리프 현상은 이러한 미세 구조에 의해 감소될 것으로 예상된다.

합금 A는 207.2 내지 215.9℃의 용융 범위; 19.6의 열팽창 계수(coefficient of thermal expansion; CTE) (㎛/mK)(30-100℃); 및 31의 비커스 경도(HV-1)를 갖는다. 비교 목적을 위하여, 통상적인 합금인 SnAg3 . 0Cu0 .5는 216.6 내지 219.7℃의 용융 범위; 22.4의 열팽창 계수 CTE (㎛/mK)(30-100℃); 및 15의 비커스 경도(HV-0.5)를 갖는다.

실시예 2 - 합금 B

합금 B는 3.81 중량% 은, 3.94 중량% 비스무트, 0.8 중량% 구리, 0.25 중량% 니켈, 0.04 중량% 세륨, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 합금 B는 또한 Bi2Sn, Ag3Sn 및 Cu6Sn5를 함유한 미세 구조를 나타낸다(도 2(a) 참조). 합금 A와 유사하게, Ag3Sn은 Sn 매트릭스 중에 분산되어 있지만, 또한 니들-형상의 석출물로서 나타나며, Sn-Cu 석출물은 매트릭스 중에 불균질하게 분포되어 있다. 대략 150℃에서 약 200 시간 동안 열처리한 후에, 공융(eutectic) Ag-Sn이 명확하게 보여질 수 있으며, 니들-형상의 Ag3Sn의 큰 감소가 또한 관찰되어, 보다 균질한 미세 구조를 나타낸다(도 2(b) 참조). 합금 A와 같이, Ni, Cu-Sn 석출물은 열처리 후에 매트릭스에서 확인된다. 이러한 석출물은 X-선 회절 분석에 의해 NiSn2 석출물로서 확인되었다.

합금 B는 208.8 내지 219.4℃의 용융 범위; 22.8의 열팽창 계수 CTE (㎛/mK)(30-100℃); 및 28의 비커스 경도(HV-1)를 갖는다.

실시예 3 - 합금 C

합금 C는 3.8 중량% 은, 2.98 중량% 비스무트, 0.7 중량% 구리, 0.1 중량% 니켈, 0.01 중량% 티탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 주조시 미세 구조(도 3(a))는 그레인 경계(grain boundary)들을 따라 분산된 큰 농도의 보다 미세한 Ag3Sn 석출물들로 이루어지며, 이는 크리프 동안 그레인 경계가 슬라이딩되는 것을 방지하고 이에 따라 합금의 내크리프성을 개선시킬 것으로 예상된다. 석출물의 큰 성장이 150℃에서 약 200 시간 동안 에이징시킨 후에 관찰된다(도 3(b)).

합금 C는 210.4 내지 215.9℃의 용융 범위; 23.8의 열팽창 계수 CTE (㎛/mK)(30-100℃); 및 28의 비커스 경도(HV-1)를 갖는다.

실시예 4 - 합금 D

합금 D는 3.85% 은, 3.93% 비스무트, 0.68% 구리, 0.22% 니켈, 0.078% 세륨, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이러한 합금 미세 구조(도 4(a))는 Cu6Sn5 석출물과 함께 긴 니들-형상의 Ag3Sn을 나타낸다.

합금 D는 209.0 내지 220.4℃의 용융 범위; 22의 열팽창 계수 CTE (㎛/mK)(30-100℃); 및 29의 비커스 경도(HV-1)를 갖는다.

실시예 5 - 합금 E

합금 E는 3.86% 은, 3.99% 비스무트, 0.63% 구리, 0.16% 니켈, 0.043% 티탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 209.3 내지 220.6℃의 용융 범위; 및 30의 비커스 경도(HV-1)를 갖는다.

실시예 6 - 합금 F

합금 F는 3.82% 은, 3.96% 비스무트, 0.6% 구리, 0.16% 니켈, 0.042% 코발트, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 209.1 내지 216.1℃의 용융 범위; 및 22.4의 열팽창 계수 CTE (㎛/mK)(30-100℃)를 갖는다.

실시예 7 - 합금 G

합금 G는 3.9% 은, 3% 비스무트, 0.6% 구리, 0.12% 니켈, 0.006% 망간, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 209.2 내지 216.8℃의 용융 범위; 및 28의 비커스 경도(HV-1)를 갖는다.

실시예 8 - 합금 H

합금 H는 3.83% 은, 3.93% 비스무트, 0.63% 구리, 0.15% 니켈, 0.006% 게르마늄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 208.2 내지 218.6℃의 용융 범위; 21.7의 열팽창 계수 CTE (㎛/mK)(30-100℃); 및 29의 비커스 경도(HV-1)를 갖는다.

실시예 9 - 합금 I

합금 I은 4.20% 은, 3.99% 비스무트, 0.63% 구리, 0.18% 니켈, 3.22% 인듐, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 195.6 내지 210.7℃의 용융 범위를 갖는다.

실시예 10 - 합금 J

합금 J는 3.91% 은, 2.9% 비스무트, 0.72% 구리, 0.2% 니켈, 0.04% 세륨, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 209.8 내지 217.0℃의 용융 범위; 22.7의 열팽창 계수 CTE(㎛/mK)(30-100℃); 및 27의 비커스 경도(HV-1)를 갖는다.

실시예 11 - 합금 K

합금 K는 3.87% 은, 3.02% 비스무트, 0.61% 구리, 0.14% 니켈, 0.038% 란탄, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 210.96 내지 220.8℃의 용융 범위; 및 29의 비커스 경도(HV-1)를 갖는다.

실시예 12 - 합금 L

합금 L은 3.86% 은, 3.99% 비스무트, 0.64% 구리, 0.14% 니켈, 0.044% 네오디뮴, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 207.8 내지 219.5℃의 용융 범위; 및 29의 비커스 경도(HV-1)를 갖는다.

실시예 13 - 합금 M

합금 M은 3.94% 은, 3.92% 비스무트, 0.7% 구리, 0.12% 니켈, 0.023% 코발트, 및 불가피한 불순물들과 함께 잔부의 주석을 포함한다. 이는 209 내지 217℃의 용융 범위; 및 22.6의 열팽창 계수 CTE (㎛/mK)(30-100℃)를 갖는다.

표 1은 SnAg3 . 0Cu0 .5 및 합금 A 내지 M의 고상선 온도 및 액상선 온도를 나타낸 것이다. 모든 합금 A 내지 M에 대한 고상선 온도(solidus temperature)는 통상적인 SnAg3 . 0Cu0 .5 합금의 공융 온도 부근의 온도 보다 더욱 낮다. 합금 A 내지 M 및 통상적인 SnAg3.0Cu0.5 합금의 액상선 온도는 거의 동일하다.

표 1 - SnAg3.0Cu0.5 및 합금 A 내지 M의 고상선 온도 및 액상선 온도

도 5는 실온에서 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금에 대한 (a) 최대 인장 강도, 및 (b) 항복 강도의 비교를 나타낸 것이다(인장 측정의 시험 방법에 대해 ASTM E8/E8M-09 참조). 실온에서의 인장 성질은 상당한 개선을 나타낸다. 특히, 실온에서 합금 A, B, C, D, E, F, I, J, K 및 L에 대한 최대 인장 강도는 SnAg3.0Cu0.5의 최대 인장 강도 보다 60% 내지 110% 더욱 높다. 항복 강도는 이러한 합금들의 강도에 있어서 유사한 증가를 나타내는데, 이는 SnAg3 . 0Cu0 .5에 비해 40% 내지 81% 개선을 나타낸다.

도 6은 150℃에서 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금에 대한 (a) 최대 인장 강도, 및 (b) 항복 강도의 비교를 도시한 것이다(인장 측정의 시험 방법에 대해 ASTM E8/E8M-09 참조). 최대 인장 강도 및 항복 강도는 150℃에서 감소한다. 그러나, SnAg3 . 0Cu0 .5에 비해 합금 A, B 및 C의 성질이 우수하게 유지된다. 두 가지 성질 모두는 SnAg3.0Cu0.5와 비교할 때 약 30 내지 43% 개선을 나타낸다.

크리프 성질의 시험은 비교적 긴 시간 동안 변형(탄성 및 소성)의 변화를 평가한다. 고온 크리프의 경우에, 미세 구조 강화 현상은 미세 구조 어닐링으로 인해 야기된 응력 제거(stress relief)와 서로 엇갈린다.

도 7은 150℃에서 측정된 SnAg3 . 0Cu0 .5 및 본 발명에 따른 합금의 (a) 크리프 파단 시간 및 (b) 파단시 크리프 연신율의 비교를 도시한 것이다(크리프 측정의 시험 방법에 대해 ASTM E139 참조). 본 발명의 합금은 SnAg3 . 0Cu0 .5에 비해, 크리프 파단 시간 및 크리프 전체 소성 변형(creep total plastic strain)에 의해 제공되는 보다 상당히 높은 크리프 강도를 갖는다. 예를 들어, 150℃에서 합금 C의 크리프 강도는 SnAg3 . 0Cu0 .5의 크리프 강도에 비해 141% 더욱 높다. 유사한 경향이 파단시 크리프 연신율에 대하여 관찰되었는데, 이는 합금 C의 경우에 SnAg3 . 0Cu0 . 5 보다 76% 높다.

도 8은 납땜성 및 습윤화 능력의 척도로서 SnAg3 . 0Cu0 .5 및 신규한 합금들의 제로 습윤화 시간을 도시한 것이다(습윤화 균형(wetting balance) 측정의 시험 방법에 대해 JIS Z 3198-4 참조). 본 발명에 따른 합금의 습윤화 성질은 통상적인 SnAg3.0Cu0.5 합금과 유사하다.

본 발명에 따른 합금에서 합금화 부가물(alloying addition)로 인한 금속간 화합물 형성은 벌크 합금 및 땜납 접합부의 추가적인 강도를 야기시켰다. 지금까지, 이는 여기에서 인장, 경도 및 크리프 측정을 통해 예시되고 있다. 다음으로, 본 발명에 따른 합금의 낙하 충격 및 열적 사이클링 성능은 표준 SnAg3 . 0Cu0 .5와 비교된다.

도 9는 낙하 충격 시험(낙하 충격 시험의 시험 방법에 대해 JESD22-B111 참조) 동안 BGA 결함을 묘사하는 와이블 분포 곡선을 나타낸다. 합금 A, B 및 C는 SnAg3.0Cu0.5에 비해 이들의 특징적인 수명(즉, 63% 결함 수준에서)의 약 37%, 23% 및 44% 낙하 충격 개선을 갖는다.

도 10은 열적 사이클링 시험 동안 BGA 결함을 묘사하는 와이블 분포 곡선을 나타낸다. 사용된 열 사이클 프로파일은 각 온도에서 30분의 체류 시간을 가지면서 -40℃ 내지 +150℃이었다(열적 사이클링 측정의 시험 방법에 대해 IPC-9701 참조). 이러한 시험을 총 2000회 사이클 동안 수행하여, 신규한 합금의 열적-기계적 내피로성을 평가하였다. 기준 합금은 원형으로 표현되며, 합금 A는 사각형으로 표현되며, 합금 C는 다이아몬드 기호로 표현된다. 2000회의 사이클을 완료하기 전에, 100%의 SnAg3 . 0Cu0 .5 BGA 및 땜납 페이스트 어셈블리가 결함을 나타내었다. 그러나, 합금 A 및 C BGA 및 땜납 페이스트 어셈블리의 각각 32% 및 40%가 열적 사이클링 시험에서 통과되었다. 전반적으로, SnAg3 . 0Cu0 .5에 비해 상당히 개선된 특징적인 수명(즉, 63% 결함 수준)이 합금 C의 경우에서 관찰되었다.

도 11은 열적 사이클링 시험 전 및 후의 BGA 단면의 전자현미경 상을 도시한 것이다. SnAg3 . 0Cu0 .5에서의 크랙 개시(crack initiation)는 500회 열 사이클 후에 관찰되었다. 합금 A 및 C의 경우에, 크랙이 단지 1000회의 열 사이클 후에 관찰되었다. 1500회 사이클 후에, 광범위한 크랙이 SnAg3 . 0Cu0 .5 BGA를 사용한 부품 및 땜납 페이스트 어셈블리에서 관찰되었다.

도 12는 열적 사이클링 시험(전단력 측정의 시험 방법에 대해 JIS Z3198-7 참조) 전 및 후에 측정된 칩 저항기 부품의 전단력을 도시한 것이다. 1000회 열 사이클 후에, 합금 A 또는 C를 사용하여 PCB에 결합된 1206 칩 저항기를 전단시키기 위해 필수적인 힘은 SnAg3 . 0Cu0 .5 합금을 사용하는 것 보다 70% 더욱 높다. 이러한 결과는 신규한 합금의 우수한 열적 사이클링 성능을 제공하는 것이다.

이에 따라, 본 합금 조성물은 통상적인 합금인 SnAg3 . 0Cu0 .5에 비해 개선된 실온 및 또한 상승된 온도의 기계적 성질을 나타낸다. 이러한 합금 조성물은 또한 SnAg3.0Cu0.5와 유사한 납땜성 및 습윤화 능력을 나타내었다. 추가적으로, 이러한 합금 조성물은 통상적인 SnAg3 . 0Cu0 .5 합금에 비해 개선된 낙하 충격 저항 및 우수한 열적-기계적 신뢰성을 나타내었다.

전술된 상세한 설명은 설명 및 예시를 통해 제공되었고, 첨부된 특허청구범위를 한정하도록 의도되지 않는다. 본원에 예시되어 있는 본 발명의 바람직한 구체예의 여러 변형들은 당해 분야의 숙련된 자들에게 명백하게 될 것이고, 첨부된 특허청구범위 및 이들의 균등물의 범위 내에 존재할 것이다.

Claims (1)

- (a) 3 내지 5 중량%의 은,

(b) 1 내지 7 중량%의 비스무트,

(c) 0.2 내지 0.8 중량%의 구리,

(d) 0.005 내지 0.3 중량%의 니켈,

(e) 0.005 내지 0.02 중량%의 게르마늄 및

(f) 임의의 불가피한 불순물들과 함께, 잔부의 주석을 포함하는, 무납, 무안티몬 땜납 합금(solder alloy).

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201261711277P | 2012-10-09 | 2012-10-09 | |

| US61/711,277 | 2012-10-09 | ||

| PCT/GB2013/052624 WO2014057261A1 (en) | 2012-10-09 | 2013-10-09 | Lead-free and antimony-free tin solder reliable at high temperatures |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147011276A Division KR101738007B1 (ko) | 2012-10-09 | 2013-10-09 | 고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20160011242A true KR20160011242A (ko) | 2016-01-29 |

Family

ID=49382536

Family Applications (3)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177012946A KR101974477B1 (ko) | 2012-10-09 | 2013-10-09 | 고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 |

| KR1020147011276A KR101738007B1 (ko) | 2012-10-09 | 2013-10-09 | 고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 |

| KR1020167001382A KR20160011242A (ko) | 2012-10-09 | 2013-10-09 | 고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 |

Family Applications Before (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177012946A KR101974477B1 (ko) | 2012-10-09 | 2013-10-09 | 고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 |

| KR1020147011276A KR101738007B1 (ko) | 2012-10-09 | 2013-10-09 | 고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 |

Country Status (10)

| Country | Link |

|---|---|

| US (4) | US20150266137A1 (ko) |

| EP (1) | EP2773484B1 (ko) |

| JP (1) | JP6395713B2 (ko) |

| KR (3) | KR101974477B1 (ko) |

| CN (2) | CN110900036B (ko) |

| ES (1) | ES2628028T3 (ko) |

| MY (1) | MY179941A (ko) |

| SG (2) | SG10201705882UA (ko) |

| TW (2) | TWI655052B (ko) |

| WO (1) | WO2014057261A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210141327A (ko) * | 2020-05-14 | 2021-11-23 | 엠케이전자 주식회사 | 무연 솔더 합금, 솔더볼, 솔더 페이스트, 및 반도체 부품 |

Families Citing this family (72)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014057261A1 (en) | 2012-10-09 | 2014-04-17 | Alpha Metals, Inc. | Lead-free and antimony-free tin solder reliable at high temperatures |

| US10180035B2 (en) | 2013-04-01 | 2019-01-15 | Schlumberger Technology Corporation | Soldered components for downhole use |

| US20140290931A1 (en) * | 2013-04-01 | 2014-10-02 | University Of Maryland, College Park | High Temperature Solder For Downhole Components |

| US10076808B2 (en) * | 2013-08-05 | 2018-09-18 | Senju Metal Industry Co., Ltd. | Lead-free solder alloy |

| JP5872114B1 (ja) * | 2014-04-30 | 2016-03-01 | 株式会社日本スペリア社 | 鉛フリーはんだ合金 |

| KR101985646B1 (ko) * | 2014-07-21 | 2019-06-04 | 알파 어셈블리 솔루션스 인크. | 솔더링용 저온 고신뢰성 주석 합금 |

| CN104259685A (zh) * | 2014-08-06 | 2015-01-07 | 上海新华锦焊接材料科技有限公司 | 无铅焊料及其制备方法 |

| CN104353840B (zh) * | 2014-11-25 | 2017-11-03 | 北京康普锡威科技有限公司 | 一种led用低成本无铅焊料合金粉末及其制备方法 |

| CN104625464A (zh) * | 2014-12-23 | 2015-05-20 | 苏州龙腾万里化工科技有限公司 | 一种新型无铅锡棒 |

| CN104526190A (zh) * | 2014-12-23 | 2015-04-22 | 苏州龙腾万里化工科技有限公司 | 一种新型锡条的制作方法 |

| CN105834610A (zh) * | 2015-02-04 | 2016-08-10 | 日本电波工业株式会社 | 焊料材料及电子零件 |

| CN104690441B (zh) * | 2015-02-09 | 2017-06-20 | 深圳市兴鸿泰锡业有限公司 | 焊锡丝及焊锡丝的制备方法 |

| US10307868B2 (en) * | 2015-05-20 | 2019-06-04 | Nec Corporation | Solder alloy |

| US10195698B2 (en) | 2015-09-03 | 2019-02-05 | AIM Metals & Alloys Inc. | Lead-free high reliability solder alloys |

| US9953908B2 (en) * | 2015-10-30 | 2018-04-24 | International Business Machines Corporation | Method for forming solder bumps using sacrificial layer |

| CN105463247B (zh) * | 2015-12-03 | 2017-06-20 | 江阴恩特莱特镀膜科技有限公司 | 一种绑定靶材用合金及其制备方法和应用 |

| CN108406158A (zh) * | 2015-12-30 | 2018-08-17 | 弘硕科技(宁波)有限公司 | 抗高温时效高强度无铅焊锡 |

| WO2018008168A1 (ja) * | 2016-07-04 | 2018-01-11 | 三菱電機株式会社 | 半導体装置及びその製造方法 |

| CN106181110B (zh) * | 2016-08-16 | 2018-11-23 | 镇江市锶达合金材料有限公司 | 一种稀土合金钎料的制备方法 |

| CN106181111A (zh) * | 2016-08-16 | 2016-12-07 | 镇江市锶达合金材料有限公司 | 一种高性能铜铝复合焊料 |

| CN106181109B (zh) * | 2016-08-16 | 2018-12-28 | 镇江市锶达合金材料有限公司 | 一种高性能绿色钎焊材料 |

| CN106238951A (zh) * | 2016-08-26 | 2016-12-21 | 王泽陆 | 一种环保高强度无铅钎料及其制备工艺 |

| JP6780994B2 (ja) * | 2016-09-22 | 2020-11-04 | 日本電波工業株式会社 | はんだ材料及び電子部品 |

| US20180102464A1 (en) * | 2016-10-06 | 2018-04-12 | Alpha Assembly Solutions Inc. | Advanced Solder Alloys For Electronic Interconnects |

| CN106624433A (zh) * | 2016-11-30 | 2017-05-10 | 安徽华众焊业有限公司 | 低熔点无铅焊料合金 |

| CN106825982B (zh) * | 2017-02-07 | 2019-04-16 | 深圳市斯特纳新材料有限公司 | 一种低粘度防坍塌无铅焊锡膏及其制备方法 |

| TWI650196B (zh) * | 2017-02-07 | 2019-02-11 | 國立雲林科技大學 | 金屬接合管材及金屬管接合方法 |

| JP6355091B1 (ja) * | 2017-03-07 | 2018-07-11 | パナソニックIpマネジメント株式会社 | はんだ合金およびそれを用いた接合構造体 |

| CN107177751B (zh) * | 2017-04-25 | 2019-08-30 | 广西大学 | 一种耐腐蚀及润湿性好的无铅焊料及其制备方法 |

| TWI602929B (zh) * | 2017-05-17 | 2017-10-21 | Solder composition | |

| US11577343B2 (en) | 2017-11-09 | 2023-02-14 | Alpha Assembly Solutions Inc. | Low-silver alternative to standard SAC alloys for high reliability applications |

| US11732330B2 (en) * | 2017-11-09 | 2023-08-22 | Alpha Assembly Solutions, Inc. | High reliability lead-free solder alloy for electronic applications in extreme environments |

| CN111344106B (zh) | 2017-11-24 | 2022-03-04 | 千住金属工业株式会社 | 软钎料材料、焊膏和钎焊接头 |

| CN107999993A (zh) * | 2017-12-05 | 2018-05-08 | 广东省焊接技术研究所(广东省中乌研究院) | 一种用于温控器波纹管铁底板软钎焊的无铅焊料及其制备方法 |

| CN108080810A (zh) * | 2017-12-13 | 2018-05-29 | 柳州智臻智能机械有限公司 | 一种电子封装用焊料合金及其制备方法 |

| CN108296668A (zh) * | 2017-12-21 | 2018-07-20 | 柳州智臻智能机械有限公司 | 一种无铅焊料合金及其制备方法 |

| JP6578393B2 (ja) * | 2018-02-27 | 2019-09-18 | 株式会社タムラ製作所 | 鉛フリーはんだ合金、電子回路実装基板及び電子制御装置 |

| CN108705222B (zh) * | 2018-04-04 | 2021-02-09 | 胡妍 | 一种耐腐蚀低温焊接材料及其制备方法 |

| JP6521160B1 (ja) * | 2018-07-20 | 2019-05-29 | 千住金属工業株式会社 | はんだ合金、はんだ粉末、はんだペースト、およびこれらを用いたはんだ継手 |

| JP6521161B1 (ja) * | 2018-07-20 | 2019-05-29 | 千住金属工業株式会社 | はんだ合金、はんだ粉末、はんだペースト、およびこれらを用いたはんだ継手 |

| JP6880438B2 (ja) * | 2018-07-27 | 2021-06-02 | 千住金属工業株式会社 | ソルダペースト |

| JP6643691B2 (ja) * | 2018-07-27 | 2020-02-12 | 千住金属工業株式会社 | ソルダペースト |

| KR102145215B1 (ko) * | 2018-07-30 | 2020-08-18 | 경북대학교 산학협력단 | 치과용 코발트계 합금의 레이저 용접 페이스트 조성물, 치과용 코발트계 합금의 용접방법, 이에 따라 제조된 치과용 코발트계 합금 및 이를 포함하는 치과용 보철물 |

| JP7287606B2 (ja) | 2018-08-10 | 2023-06-06 | 株式会社日本スペリア社 | 鉛フリーはんだ合金 |

| CN108941971B (zh) * | 2018-08-16 | 2020-12-18 | 广东省科学院中乌焊接研究所 | 一种免清洗水性锡膏及其制备方法 |

| CN109277721B (zh) * | 2018-09-20 | 2020-11-27 | 常熟市华银焊料有限公司 | 一种含Ga和Nd的Sn-Cu-Ni无铅钎料 |

| JP6573019B1 (ja) | 2018-10-25 | 2019-09-11 | 千住金属工業株式会社 | フラックス及びソルダペースト |

| TWI820277B (zh) * | 2018-12-27 | 2023-11-01 | 美商阿爾發金屬化工公司 | 無鉛焊料組成物 |

| JP7003298B2 (ja) * | 2019-01-18 | 2022-02-04 | 三菱電機株式会社 | はんだ接合部の寿命予測手段及びはんだ接合部の寿命予測方法 |

| KR102187085B1 (ko) * | 2019-01-24 | 2020-12-04 | 주식회사 경동엠텍 | 고온 및 진동환경에 적합한 무연솔더 합금 조성물 및 그 제조방법 |

| WO2020241574A1 (ja) * | 2019-05-27 | 2020-12-03 | 千住金属工業株式会社 | はんだペースト及びはんだペースト用フラックス |

| JP6649597B1 (ja) | 2019-05-27 | 2020-02-19 | 千住金属工業株式会社 | はんだ合金、はんだ粉末、およびはんだ継手 |

| WO2020241544A1 (ja) * | 2019-05-27 | 2020-12-03 | 千住金属工業株式会社 | はんだペースト及びはんだペースト用フラックス |

| JP6721849B1 (ja) * | 2019-05-27 | 2020-07-15 | 千住金属工業株式会社 | ソルダペースト |

| JP6649595B1 (ja) * | 2019-05-27 | 2020-02-19 | 千住金属工業株式会社 | はんだ合金、はんだ粉末、はんだペースト、およびこれらを用いたはんだ継手 |

| JP6810373B1 (ja) | 2019-05-27 | 2021-01-06 | 千住金属工業株式会社 | はんだ合金、ソルダペースト、はんだボール、ソルダプリフォーム、およびはんだ継手 |

| JP6700568B1 (ja) * | 2019-08-09 | 2020-05-27 | 千住金属工業株式会社 | 鉛フリーかつアンチモンフリーのはんだ合金、はんだボール、Ball Grid Arrayおよびはんだ継手 |

| CN110936062A (zh) * | 2019-12-18 | 2020-03-31 | 陕西易莱德新材料科技有限公司 | 一种添加有铂金属的焊料及其制备方法 |

| JP6912742B1 (ja) * | 2020-02-14 | 2021-08-04 | 千住金属工業株式会社 | 鉛フリーかつアンチモンフリーのはんだ合金、はんだボール、およびはんだ継手 |

| CN114700651B (zh) * | 2020-06-11 | 2024-04-05 | 中山翰华锡业有限公司 | 一种应用于智能机械手焊接的耐热环保超细焊锡丝及其制备方法 |

| CN111590233B (zh) * | 2020-06-11 | 2021-12-31 | 中山翰华锡业有限公司 | 一种用于智能机械手焊接的高可焊环保超细焊锡丝及其制备方法 |

| TWI833132B (zh) * | 2020-11-19 | 2024-02-21 | 日商千住金屬工業股份有限公司 | 焊料合金、焊料球及焊料接頭 |

| CN112975202B (zh) * | 2021-03-01 | 2024-01-12 | 无锡市斯威克科技有限公司 | 一种低熔点无铅焊带及其制备方法与应用 |

| CN114807677B (zh) * | 2021-05-19 | 2023-08-08 | 苏州优诺电子材料科技有限公司 | 一种锡合金及其制备方法 |

| CN113042935A (zh) * | 2021-05-20 | 2021-06-29 | 江苏德誉环保设备科技有限公司 | 一种无铅锡银铜钎焊用钎料的制备方法 |

| CN114045412B (zh) * | 2021-10-08 | 2022-08-16 | 安徽贵乾新材料有限公司 | 一种环保锡条制造方法及其成型模具 |

| TWI789165B (zh) * | 2021-12-14 | 2023-01-01 | 昇貿科技股份有限公司 | 無鉛無銅錫合金與用於球柵陣列封裝的錫球 |

| CN116690026A (zh) * | 2022-02-21 | 2023-09-05 | 中山翰华锡业有限公司 | 一种高润湿性的无卤无铅焊锡膏及其制备方法 |

| CN115156755A (zh) * | 2022-08-12 | 2022-10-11 | 云南锡业集团(控股)有限责任公司研发中心 | 一种含Bi、Ni、Ga的Sn-Ag-Cu无铅钎料及其制备方法 |

| CN115194363B (zh) * | 2022-08-23 | 2024-03-12 | 无锡市斯威克科技有限公司 | 低熔点无铅焊料、低熔点无铅焊带及制备方法和应用 |

| CN115401359B (zh) * | 2022-09-23 | 2023-11-24 | 晶科能源股份有限公司 | 焊带及其制备方法 |

| CN117548897B (zh) * | 2023-11-27 | 2024-06-25 | 北京理工大学 | 一种固溶强化焊料及其高可靠性互连接头的制备方法 |

Family Cites Families (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3693762B2 (ja) * | 1996-07-26 | 2005-09-07 | 株式会社ニホンゲンマ | 無鉛はんだ |

| JP2000015476A (ja) * | 1998-06-29 | 2000-01-18 | Ishikawa Kinzoku Kk | 無鉛はんだ |

| US6365097B1 (en) * | 1999-01-29 | 2002-04-02 | Fuji Electric Co., Ltd. | Solder alloy |

| JP3262113B2 (ja) * | 1999-01-29 | 2002-03-04 | 富士電機株式会社 | はんだ合金 |

| JP2000288772A (ja) | 1999-02-02 | 2000-10-17 | Nippon Genma:Kk | 無鉛はんだ |

| JP2001058287A (ja) * | 1999-06-11 | 2001-03-06 | Nippon Sheet Glass Co Ltd | 無鉛ハンダ |

| CN1144649C (zh) * | 1999-06-11 | 2004-04-07 | 日本板硝子株式会社 | 无铅软钎料 |

| US6517602B2 (en) * | 2000-03-14 | 2003-02-11 | Hitachi Metals, Ltd | Solder ball and method for producing same |

| JP2002096191A (ja) * | 2000-09-18 | 2002-04-02 | Matsushita Electric Ind Co Ltd | はんだ材料およびこれを利用する電気・電子機器 |

| JP2002224881A (ja) * | 2001-02-05 | 2002-08-13 | Hitachi Metals Ltd | はんだボール |

| TW592872B (en) * | 2001-06-28 | 2004-06-21 | Senju Metal Industry Co | Lead-free solder alloy |

| JP3768849B2 (ja) * | 2001-08-27 | 2006-04-19 | 白光株式会社 | 半田ごて用の半田 |

| JP2003126987A (ja) * | 2001-10-16 | 2003-05-08 | Denki Kagaku Kogyo Kk | 回路基板用鉛フリー半田及び回路基板 |

| JP3602529B1 (ja) * | 2003-01-22 | 2004-12-15 | 白光株式会社 | マニュアルソルダリング用またはフローソルダリング用鉛フリーはんだ及びそれを用いた電子部品 |

| US20050100474A1 (en) * | 2003-11-06 | 2005-05-12 | Benlih Huang | Anti-tombstoning lead free alloys for surface mount reflow soldering |

| CN1570166A (zh) * | 2004-05-09 | 2005-01-26 | 邓和升 | 无铅焊料合金及其制备方法 |

| JP3966554B2 (ja) * | 2004-08-24 | 2007-08-29 | 日本アルミット株式会社 | 半田合金 |

| GB2421030B (en) | 2004-12-01 | 2008-03-19 | Alpha Fry Ltd | Solder alloy |

| FR2888253B1 (fr) * | 2005-07-07 | 2007-11-23 | Ind Des Poudres Spheriques Sa | Alliage d'assemblage sans plomb, a base d'etain et dont l'oxydation a l'air est retardee et utilisation d'un tel alliage. |

| EP1924394A2 (en) * | 2005-08-24 | 2008-05-28 | FRY'S METALS, INC. d/b/a ALPHA METALS, INC. | Solder alloy |

| US9260768B2 (en) * | 2005-12-13 | 2016-02-16 | Indium Corporation | Lead-free solder alloys and solder joints thereof with improved drop impact resistance |

| JP5376553B2 (ja) * | 2006-06-26 | 2013-12-25 | 日立金属株式会社 | 配線用導体及び端末接続部 |

| EP2177304B1 (en) * | 2007-07-13 | 2016-10-26 | Senju Metal Industry Co., Ltd | Vehicle-mounted electronic circuit |

| WO2009011392A1 (ja) * | 2007-07-18 | 2009-01-22 | Senju Metal Industry Co., Ltd. | 車載電子回路用In入り鉛フリーはんだ |

| TW200927357A (en) * | 2007-10-17 | 2009-07-01 | Ishikawa Metal Co Ltd | Lead-free solder |

| CN101214588B (zh) * | 2008-01-14 | 2010-06-02 | 哈尔滨工业大学 | 低银抗氧化活性无铅钎料 |

| MY153585A (en) * | 2008-04-23 | 2015-02-27 | Senju Metal Industry Co | Lead-free solder alloy having reduced shrinkage cavities |

| JP2011005510A (ja) * | 2009-06-24 | 2011-01-13 | Mitsubishi Electric Corp | はんだ合金および電子回路基板 |

| JP2011183430A (ja) * | 2010-03-08 | 2011-09-22 | Nippon Genma:Kk | はんだ |

| WO2014057261A1 (en) * | 2012-10-09 | 2014-04-17 | Alpha Metals, Inc. | Lead-free and antimony-free tin solder reliable at high temperatures |

| TWI576195B (zh) | 2013-05-03 | 2017-04-01 | Accurus Scientific Co Ltd | High temperature resistant high strength lead free solder |

-

2013

- 2013-10-09 WO PCT/GB2013/052624 patent/WO2014057261A1/en active Application Filing

- 2013-10-09 SG SG10201705882UA patent/SG10201705882UA/en unknown

- 2013-10-09 KR KR1020177012946A patent/KR101974477B1/ko active IP Right Review Request

- 2013-10-09 EP EP13777315.6A patent/EP2773484B1/en active Active

- 2013-10-09 US US14/434,470 patent/US20150266137A1/en not_active Abandoned

- 2013-10-09 TW TW106108905A patent/TWI655052B/zh active

- 2013-10-09 TW TW102136585A patent/TWI587964B/zh active

- 2013-10-09 CN CN201911227024.XA patent/CN110900036B/zh active Active

- 2013-10-09 MY MYPI2015000887A patent/MY179941A/en unknown

- 2013-10-09 KR KR1020147011276A patent/KR101738007B1/ko active IP Right Grant

- 2013-10-09 CN CN201380003661.3A patent/CN103889644B/zh active Active

- 2013-10-09 SG SG11201401482UA patent/SG11201401482UA/en unknown

- 2013-10-09 ES ES13777315.6T patent/ES2628028T3/es active Active

- 2013-10-09 JP JP2015536219A patent/JP6395713B2/ja active Active

- 2013-10-09 KR KR1020167001382A patent/KR20160011242A/ko active IP Right Grant

-

2015

- 2015-04-28 US US14/698,450 patent/US11090768B2/en active Active

- 2015-10-08 US US14/878,056 patent/US20160023309A1/en not_active Abandoned

-

2023

- 2023-06-05 US US18/205,590 patent/US20230330788A1/en active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210141327A (ko) * | 2020-05-14 | 2021-11-23 | 엠케이전자 주식회사 | 무연 솔더 합금, 솔더볼, 솔더 페이스트, 및 반도체 부품 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN103889644B (zh) | 2019-12-31 |

| KR20170056712A (ko) | 2017-05-23 |

| MY179941A (en) | 2020-11-19 |

| CN110900036A (zh) | 2020-03-24 |

| TW201422356A (zh) | 2014-06-16 |

| TWI587964B (zh) | 2017-06-21 |

| JP6395713B2 (ja) | 2018-09-26 |

| US20160023309A1 (en) | 2016-01-28 |

| EP2773484B1 (en) | 2017-05-24 |

| US20150224604A1 (en) | 2015-08-13 |

| ES2628028T3 (es) | 2017-08-01 |

| US11090768B2 (en) | 2021-08-17 |

| CN103889644A (zh) | 2014-06-25 |

| CN110900036B (zh) | 2022-10-28 |

| WO2014057261A1 (en) | 2014-04-17 |

| SG10201705882UA (en) | 2017-08-30 |

| SG11201401482UA (en) | 2014-06-27 |

| EP2773484A1 (en) | 2014-09-10 |

| JP2016500578A (ja) | 2016-01-14 |

| KR20140074362A (ko) | 2014-06-17 |

| KR101738007B1 (ko) | 2017-05-29 |

| US20230330788A1 (en) | 2023-10-19 |

| KR101974477B1 (ko) | 2019-05-02 |

| TWI655052B (zh) | 2019-04-01 |

| US20150266137A1 (en) | 2015-09-24 |

| TW201728398A (zh) | 2017-08-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101974477B1 (ko) | 고온에서 신뢰성이 있는 무납 및 무안티몬 주석 납땜 | |

| US20190255662A1 (en) | High impact solder toughness alloy | |

| JP7528194B2 (ja) | 高温超高信頼性合金 | |

| WO2018067426A1 (en) | Advanced solder alloys for electronic enterconnects | |

| KR20170031769A (ko) | 솔더링용 저온 고신뢰성 주석 합금 | |

| JP2017213596A (ja) | はんだ合金およびそれを用いた実装構造体 | |

| JP2024150664A (ja) | 高温超高信頼性合金 | |

| JP2024150663A (ja) | 高温超高信頼性合金 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A107 | Divisional application of patent | ||

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right |