JP6705668B2 - ダイボンディング装置および半導体装置の製造方法 - Google Patents

ダイボンディング装置および半導体装置の製造方法 Download PDFInfo

- Publication number

- JP6705668B2 JP6705668B2 JP2016048988A JP2016048988A JP6705668B2 JP 6705668 B2 JP6705668 B2 JP 6705668B2 JP 2016048988 A JP2016048988 A JP 2016048988A JP 2016048988 A JP2016048988 A JP 2016048988A JP 6705668 B2 JP6705668 B2 JP 6705668B2

- Authority

- JP

- Japan

- Prior art keywords

- wafer

- die

- robot

- substrate

- handling tool

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000004065 semiconductor Substances 0.000 title claims description 21

- 238000004519 manufacturing process Methods 0.000 title claims description 10

- 239000000758 substrate Substances 0.000 claims description 84

- 238000003860 storage Methods 0.000 claims description 4

- 235000012431 wafers Nutrition 0.000 description 110

- 238000000034 method Methods 0.000 description 5

- 238000012790 confirmation Methods 0.000 description 4

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 230000000694 effects Effects 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/50—Assembly of semiconductor devices using processes or apparatus not provided for in a single one of the subgroups H01L21/06 - H01L21/326, e.g. sealing of a cap to a base of a container

- H01L21/52—Mounting semiconductor bodies in containers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/673—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere using specially adapted carriers or holders; Fixing the workpieces on such carriers or holders

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

- H01L21/67712—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations the substrate being handled substantially vertically

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

- H01L21/6773—Conveying cassettes, containers or carriers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67739—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations into and out of processing chamber

- H01L21/67742—Mechanical parts of transfer devices

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68707—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a robot blade, or gripped by a gripper for conveyance

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68714—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support

- H01L21/68721—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support characterised by edge clamping, e.g. clamping ring

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Robotics (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

- Die Bonding (AREA)

- Supply And Installment Of Electrical Components (AREA)

Description

本開示の課題は、装置をコンパクトにすることができるダイボンディン装置を提供することである。

その他の課題と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

すなわち、ダイボンディング装置は、多自由度多関節機構を備え、ウエハを保持するウエハリングと基板とダイを搬送するロボットを備える。

以下、実施例について、図面を用いて説明する。ただし、以下の説明において、同一構成要素には同一符号を付し繰り返しの説明を省略することがある。なお、図面は説明をより明確にするため、実際の態様に比べ、各部の幅、厚さ、形状等について模式的に表される場合があるが、あくまで一例であって、本発明の解釈を限定するものではない。

ステップS21:制御装置は多機能ロボット50にウエハハンドリングツール70を取り付ける(ウエハ用ツール交換)。

ステップS22:制御装置は多機能ロボット50のビジョンカメラ55を用いてウエハカセット30の有無を確認する(ウエハカセット有無確認)。

ステップS23:制御装置は多機能ロボット50のビジョンカメラ55を用いてウエハ11(ウエハリング14)の有無を確認する(ウエハ有無確認)。

ステップS24:制御装置は多機能ロボット50のウエハハンドリングツール70を用いて、図13に示すように、ウエハ11を保持するウエハリング14をウエハカセット30から取出してウエハステージ10に搬送する(ウエハ搬送)。

ステップS25:制御装置はウエハリング14をエキスバンダ15で押さえて、ウエハリング14に保持されているダイシングテープ16を引き伸ばす(ウエハエキスバンド)。これにより、ダイD同士の間隔が広がり、各ダイD同士の干渉・接触を防止し、個々のダイが離れ突上げ易くなる。

ステップS31:制御装置は多機能ロボット50からウエハハンドリングツール70を取り外して基板ハンドリングツール80を取り付ける(基板用ツール交換)。

ステップS32:制御装置は多機能ロボット50のビジョンカメラ55を用いてマガジン40の有無を確認する(マガジン有無確認)。

ステップS33:制御装置は多機能ロボット50のビジョンカメラ55を用いて基板21の有無を確認する(基板有無確認)。

ステップS34:制御装置は多機能ロボット50の基板ハンドリングツール80を用いて、図14に示すように、基板21をマガジン40Lから取出してボンディングステージ20に搬送する(基板搬送)。

ステップS41:制御装置は多機能ロボット50から基板ハンドリングツール80を取り外してダイハンドリングツール90を取り付ける(ダイ用ツール交換)。

ステップS42:制御装置はダイハンドリングツール90の位置を補正する(ダイ用ツール位置補正)。

ステップS43:制御装置は多機能ロボット50のビジョンカメラ55を用いてウエハ11のアライメントを認識する(ウエハアライメント認識)。

ステップS44:制御装置は多機能ロボット50のビジョンカメラ55を用いて基板21のアライメントを認識する(ウエハアライメント認識)。

ステップS46:制御装置はステップS43で認識したウエハアライメント、ステップS44で認識した基板アライメントおよび力覚センサ54に基づいてピックアップしたダイDの位置を補正する。

ステップS47:制御装置はピックアップしたダイDの下方に位置するビジョンカメラ(不図示)を用いてダイDの外観を検査する(ダイ外観検査)。

ステップS48:制御装置はピックアップしたダイDを基板21の上または既にボンディングされたダイの上にボンディングする。

ステップS49:制御装置はボンディングステージ20上にボンディングする基板がないかどうかを判断する。YESの場合はステップS4Bに移動し、NOの場合はステップS4Aに移動する。

ステップS4A:制御装置はウエハ11にピックアップするダイがないかどうか判断する。YESの場合はステップS4Cに移動し、NOの場合はステップS45に戻る。

10:ウエハステージ

11:ウエハ

20:ボンディングステージ

21:基板

30:ウエハカセット

40、40L、40H:マガジン

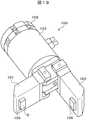

50:多機能ロボット

51:固定部

52:可動部

53:ツール交換部

54:力覚センサ

55:ビジョンカメラ

60:突き上げ用ロボット

70:ウエハハンドリングツール

80:基板ハンドリングツール

90:ダイハンドリングツール

Claims (19)

- ダイボンディング装置は、

装置本体と、

ウエハを保持するウエハリングを格納するウエハカセットと、

基板を格納するマガジンと、

前記ウエハリングを固定するウエハステージと、

前記ウエハからピックアップしたダイをボンディングするために基板を載置するボンディングステージと、

多自由度多関節機構を備え、前記ウエハリングと前記基板と前記ダイとを搬送する第1ロボットと、

を備え、

前記第1ロボットは先端にツールが取り付けられ交換可能とされ、

前記ツールは、前記ウエハリングを把持するウエハハンドリングツール、前記基板を載せる基板ハンドリングツールまたは前記ダイをピックアップするダイハンドリングツールである。 - 半導体装置の製造方法は、

(a)装置本体と、ウエハに貼られたダイシングテープを保持するウエハリングを格納するウエハカセットと、基板を格納するマガジンと、前記ウエハリングを固定するウエハステージと、前記ウエハからピックアップしたダイをボンディングするために基板を載置するボンディングステージと、多自由度多関節機構を備える第1ロボットと、を備えるダイボンディング装置を準備する工程と、

(b)前記第1ロボットの先端に前記ウエハリングを把持するウエハハンドリングツールを取り付ける工程と、

(c)前記ウエハハンドリングツールによって前記ウエハリングを前記ウエハカセットから前記ウエハステージに搬送する工程と、

(d)前記第1ロボットの先端の前記ウエハハンドリングツールから前記基板を載せる基板ハンドリングツールに取り替える工程と、

(e)前記基板ハンドリングツールによって前記基板を前記マガジンから前記ボンディングステージに搬送する工程と、

(f)前記第1ロボットの先端の前記基板ハンドリングツールから前記ダイをピックアップするダイハンドリングツールに取り替える工程と、

(g)前記ダイハンドリングツールによって前記ダイをピックアップする工程と、

(h)前記ダイハンドリングツールによって前記ピックアップしたダイを搬送し、前記ボンディングステージ上の基板にボンディングする工程と、

を備える。 - 請求項2の半導体装置の製造方法において、さらに、

(i)前記第1ロボットの先端の前記ダイハンドリングツールから前記基板ハンドリングツールに取り替える工程と、

(j)前記基板ハンドリングツールによって前記ダイがボンディングされた基板を前記マガジンに搬送する工程と、

を備える。 - 請求項1のダイボンディング装置において、

前記ダイハンドリングツールは前記ダイをピックアップし、前記ピックアップしたダイを裏表反転する機構を備える。 - 請求項1のダイボンディング装置において、

前記第1ロボットは前記装置本体の天井に固定される垂直型多自由度多関節ロボットである。 - 請求項2のダイボンディング装置において、

前記第1ロボットはその先端にビジョンカメラを備える。 - ダイボンディング装置は、

装置本体と、

ウエハを保持するウエハリングを格納するウエハカセットと、

基板を格納するマガジンと、

前記ウエハリングを固定するウエハステージと、

前記ウエハからピックアップしたダイをボンディングするために基板を載置するボンディングステージと、

多自由度多関節機構を備え、前記ウエハリングと前記基板と前記ダイとを搬送する第1ロボットと、

を備え、

前記第1ロボットは先端にツールが取り付けられ交換可能とされ、

前記ウエハステージの下方に配置され、前記第1ロボットと協同して前記ダイをピックアップする第2ロボットを備える。 - 請求項7のダイボンディング装置において、

前記第2ロボットは多自由度多関節機構を備え、その先端に前記ダイを突き上げるツールを備える。 - 請求項8のダイボンディング装置において、

前記ツールは交換可能である。 - 請求項8のダイボンディング装置において、

前記第2ロボットは前記装置本体の床に固定される垂直型多自由度多関節ロボットである。 - 請求項1のダイボンディング装置において、

前記ウエハカセットは前記装置本体の正面側に配置され、

前記マガジンは前記装置本体の正面側に配置され、

前記ウエハステージは前記装置本体の背面側に配置され、

前記ボンディングステージは前記ウエハカセットと前記ウエハステージとの間に配置され、

前記第1ロボットは前記ウエハ、前記基板および前記ダイを前記装置本体の前後方向に沿って搬送するよう構成される。 - 請求項11のダイボンディング装置において、

前記装置本体の前記前後方向の長さは該装置本体の幅よりも長い。 - 請求項1のダイボンディング装置において、

前記マガジンは前記ウエハカセットの上下方向に配置される。 - 請求項1のダイボンディング装置において、

前記ツールの格納部は前記マガジンまたは前記ウエハカセットの上方に配置される。 - 半導体装置の製造方法は、

(a)装置本体と、ウエハに貼られたダイシングテープを保持するウエハリングを格納するウエハカセットと、基板を格納する第1マガジンおよび第2マガジンと、前記ウエハリングを固定するウエハステージと、前記ウエハからピックアップしたダイをボンディングするために基板を載置するボンディングステージと、多自由度多関節機構を備える第1ロボットと、多自由度多関節機構を備える第2ロボットと、を備えるダイボンディング装置を準備する工程と、

(b)前記第1ロボットによって前記ウエハリングを前記ウエハカセットから前記ウエハステージに搬送する工程と、

(c)前記第1ロボットによって前記基板を前記第1マガジンから前記ボンディングステージに搬送する工程と、

(d)前記第1ロボットと前記第2ロボットと協同して前記ダイをピックアップする工程と、

(e)前記第1ロボットによって前記ピックアップしたダイを搬送し、前記ボンディングステージ上の基板にボンディングする工程と、

(f)前記第1ロボットによって前記ダイがボンディングされた基板を前記第2マガジンに搬送する工程と、

を備える。 - 請求項15の半導体装置の製造方法において、

前記(b)工程は前記第1ロボットの先端に前記ウエハリングを把持するウエハハンドリングツールを取り付ける工程を備え、

前記(c)工程は前記第1ロボットの先端の前記ウエハハンドリングツールから前記基板を載せる基板ハンドリングツールに取り替える工程を備え、

前記(d)工程は前記第1ロボットの先端の前記基板ハンドリングツールから前記ダイをピックアップするダイハンドリングツールに取り替える工程を備え、

前記(f)工程は前記第1ロボットの先端の前記ダイハンドリングツールから前記基板ハンドリングツールに取り替える工程を備える。 - 請求項15の半導体装置の製造方法において、

前記(b)工程は前記第1ロボットの先端のビジョンカメラで前記ウエハカセットの有無を確認する工程と、前記ビジョンカメラで前記ウエハリングの有無を確認する工程とを備え、

前記(c)工程は前記第1ロボットの先端のビジョンカメラで前記第1マガジンおよび前記第2マガジンの有無を確認する工程と、前記ビジョンカメラで前記基板の有無を確認する工程とを備え、

前記(d)工程は前記第1ロボットの先端の基板ハンドリングツールから前記ダイをピックアップするダイハンドリングツールに取り替える工程を備え、

前記(f)工程は前記第1ロボットの先端のビジョンカメラで前記ウエハのアライメントを確認する工程と、前記ビジョンカメラで前記基板のアライメントを認識する工程とを備える。 - 請求項15の半導体装置の製造方法において、

前記(d)工程は、前記第1ロボットの先端のウエハハンドリングツールを所定の角度を設けて前記ダイに接触させ、前記第2ロボットの先端部を所定の角度を設けて前記ダイシングテープを接触させて、前記ダイをピックアップする。 - 請求項15の半導体装置の製造方法において、

前記(b)工程は前記ウエハリングを前記ウエハカセットから前記ウエハステージに前記装置本体の前後方向に沿って搬送し、

前記(c)工程は前記基板を前記第1マガジンから前記ボンディングステージに前記装置本体の前後方向に搬送し、

前記(e)工程は前記ピックアップしたダイを前記装置の前後方向に搬送し、前記ボンディングステージ上の基板にボンディングし、

前記(f)工程は前記ダイがボンディングされた基板を前記第2マガジンに前記装置本体の前後方向に搬送する。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016048988A JP6705668B2 (ja) | 2016-03-11 | 2016-03-11 | ダイボンディング装置および半導体装置の製造方法 |

| TW105135963A TWI615905B (zh) | 2016-03-11 | 2016-11-04 | 黏晶裝置及半導體裝置的製造方法 |

| KR1020160153978A KR101835232B1 (ko) | 2016-03-11 | 2016-11-18 | 다이 본딩 장치 및 반도체 장치의 제조 방법 |

| CN202110446716.4A CN113192867B (zh) | 2016-03-11 | 2016-11-18 | 芯片贴装装置以及半导体器件的制造方法 |

| CN201611028985.4A CN107180772B (zh) | 2016-03-11 | 2016-11-18 | 芯片贴装装置以及半导体器件的制造方法 |

| KR1020180022825A KR101990242B1 (ko) | 2016-03-11 | 2018-02-26 | 다이 본딩 장치 및 반도체 장치의 제조 방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016048988A JP6705668B2 (ja) | 2016-03-11 | 2016-03-11 | ダイボンディング装置および半導体装置の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017163121A JP2017163121A (ja) | 2017-09-14 |

| JP2017163121A5 JP2017163121A5 (ja) | 2019-04-11 |

| JP6705668B2 true JP6705668B2 (ja) | 2020-06-03 |

Family

ID=59830188

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016048988A Active JP6705668B2 (ja) | 2016-03-11 | 2016-03-11 | ダイボンディング装置および半導体装置の製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP6705668B2 (ja) |

| KR (2) | KR101835232B1 (ja) |

| CN (2) | CN113192867B (ja) |

| TW (1) | TWI615905B (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7018338B2 (ja) * | 2018-03-19 | 2022-02-10 | ファスフォードテクノロジ株式会社 | ダイボンディング装置および半導体装置の製造方法 |

| JP7102271B2 (ja) * | 2018-07-17 | 2022-07-19 | ファスフォードテクノロジ株式会社 | 半導体製造装置および半導体装置の製造方法 |

| KR102113118B1 (ko) * | 2018-11-21 | 2020-05-20 | 제너셈(주) | 패키지 언로딩 장치 |

| KR102687859B1 (ko) | 2018-11-29 | 2024-07-24 | 삼성디스플레이 주식회사 | 기판 이송 시스템 및 기판 이송 방법 |

| JP7146352B2 (ja) * | 2018-12-10 | 2022-10-04 | 株式会社ディスコ | 試験装置 |

| JP7184620B2 (ja) * | 2018-12-11 | 2022-12-06 | 株式会社ディスコ | 切削装置 |

| TWI734434B (zh) * | 2019-04-11 | 2021-07-21 | 日商新川股份有限公司 | 接合裝置 |

| KR20200119971A (ko) | 2019-04-11 | 2020-10-21 | 주식회사 지와이엘테크놀로지 | 반도체 본딩 장치 및 그 방법 |

| JP6880158B1 (ja) * | 2019-11-29 | 2021-06-02 | キヤノンマシナリー株式会社 | ワーク移載装置、ワーク移載方法、移載体の製造方法、半導体装置の製造方法、及びダイボンダ |

| JP7530793B2 (ja) | 2020-10-02 | 2024-08-08 | ニデックインスツルメンツ株式会社 | 産業用ロボット |

| KR102434404B1 (ko) * | 2022-04-05 | 2022-08-18 | 홍문복 | 자동차 클러스터 조립을 위한 옵티컬 본딩 공정 설비 및 이를 이용한 본딩 방법 |

Family Cites Families (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3030400B2 (ja) * | 1994-02-24 | 2000-04-10 | 株式会社三井ハイテック | 自動ダイボンディング方法 |

| JPH08306764A (ja) * | 1995-05-02 | 1996-11-22 | Tokyo Electron Ltd | 半導体部品の実装方法およびその装置 |

| JPH10277981A (ja) * | 1997-04-07 | 1998-10-20 | Nittetsu Semiconductor Kk | ロボットハンド |

| JPH10335410A (ja) * | 1997-05-29 | 1998-12-18 | Sony Corp | ウエハ搬送装置及びウエハアライメント方法 |

| JP3938436B2 (ja) * | 1998-06-05 | 2007-06-27 | 大日本スクリーン製造株式会社 | 基板移載装置およびそれを用いた基板処理装置 |

| KR100278603B1 (ko) * | 1998-09-30 | 2001-01-15 | 윤종용 | 미세간극 볼 그리드 어레이 패키지용 다이본딩 설비 및 다이본딩 방법 |

| JP4234300B2 (ja) * | 2000-05-09 | 2009-03-04 | ヤマハ発動機株式会社 | チップ移送装置 |

| JP2002076094A (ja) * | 2000-08-31 | 2002-03-15 | Daikin Ind Ltd | 基板搬送装置 |

| JP5051948B2 (ja) * | 2001-05-30 | 2012-10-17 | 株式会社ダイヘン | カセット搬送方法及びカセット搬送システム |

| KR100407568B1 (ko) * | 2001-06-01 | 2003-12-01 | 삼성전자주식회사 | 장치설치영역 내에 지지대를 갖는 반도체 제조 장치 |

| CN1608308A (zh) * | 2001-11-13 | 2005-04-20 | Fsi国际公司 | 微型电子基片的自动化加工用的减少占地的工具 |

| JP2004055697A (ja) * | 2002-07-17 | 2004-02-19 | Ace:Kk | 基板の移載、搬送装置及び移載方法 |

| TW586996B (en) * | 2003-07-04 | 2004-05-11 | Advanced Semiconductor Eng | Wafer transport robot arm |

| JP4096850B2 (ja) * | 2003-09-18 | 2008-06-04 | 松下電器産業株式会社 | 物体搬送装置および物体搬送方法 |

| JP2006073834A (ja) * | 2004-09-02 | 2006-03-16 | Dainippon Screen Mfg Co Ltd | 基板搬送装置およびそれを用いた基板処理装置 |

| JP4602750B2 (ja) * | 2004-12-13 | 2010-12-22 | 東京エレクトロン株式会社 | 処理装置および処理方法 |

| JP4767641B2 (ja) * | 2005-09-27 | 2011-09-07 | 大日本スクリーン製造株式会社 | 基板処理装置および基板搬送方法 |

| JP4890873B2 (ja) * | 2006-02-06 | 2012-03-07 | リンテック株式会社 | シート貼付装置 |

| JP2006191144A (ja) * | 2006-03-13 | 2006-07-20 | Toshiba Corp | ピックアップ装置及びピックアップ方法 |

| JP4585496B2 (ja) | 2006-08-25 | 2010-11-24 | 芝浦メカトロニクス株式会社 | 半導体チップの実装装置 |

| US9050634B2 (en) * | 2007-02-15 | 2015-06-09 | SCREEN Holdings Co., Ltd. | Substrate processing apparatus |

| US7923660B2 (en) * | 2007-08-15 | 2011-04-12 | Applied Materials, Inc. | Pulsed laser anneal system architecture |

| KR20100055809A (ko) * | 2008-11-18 | 2010-05-27 | 세메스 주식회사 | 기판 처리 장치 |

| CN101540291A (zh) * | 2009-03-23 | 2009-09-23 | 常州新区爱立德电子有限公司 | 半导体芯片自动分选机 |

| KR20120123920A (ko) * | 2011-05-02 | 2012-11-12 | 나노에프에이 주식회사 | 웨이퍼 이송 장치를 실시간 모니터링하는 비전 시스템을 구비하는 반도체 제조 설비 |

| CN107658248B (zh) * | 2011-06-03 | 2021-06-22 | 豪锐恩科技私人有限公司 | 用于将半导体芯片置于衬底上的系统 |

| JP2013049113A (ja) * | 2011-08-31 | 2013-03-14 | Yaskawa Electric Corp | ロボットのアーム構造およびロボット |

| KR20130026805A (ko) | 2011-09-06 | 2013-03-14 | 삼성전자주식회사 | 반도체 패키지의 와이어 본딩 시스템 |

| JP5941701B2 (ja) * | 2012-02-23 | 2016-06-29 | ファスフォードテクノロジ株式会社 | ダイボンダ |

| KR20140003281A (ko) * | 2012-06-29 | 2014-01-09 | 한미반도체 주식회사 | 반도체칩 본딩 시스템 |

| JP6111065B2 (ja) * | 2012-12-28 | 2017-04-05 | 川崎重工業株式会社 | 自動教示システム及び教示方法 |

| JPWO2014157134A1 (ja) * | 2013-03-28 | 2017-02-16 | 東レエンジニアリング株式会社 | 実装方法および実装装置 |

| JP6118620B2 (ja) * | 2013-04-03 | 2017-04-19 | ヤマハ発動機株式会社 | 部品実装装置 |

| JP6341641B2 (ja) * | 2013-08-09 | 2018-06-13 | ファスフォードテクノロジ株式会社 | ダイボンダ |

| CN203491228U (zh) * | 2013-10-12 | 2014-03-19 | 四川蓝彩电子科技有限公司 | 晶片装配系统 |

| KR101483987B1 (ko) * | 2014-06-16 | 2015-01-20 | 주식회사 로보스타 | 4개의 로봇 암의 가변 핸드를 구비한 반송 로봇 |

-

2016

- 2016-03-11 JP JP2016048988A patent/JP6705668B2/ja active Active

- 2016-11-04 TW TW105135963A patent/TWI615905B/zh active

- 2016-11-18 CN CN202110446716.4A patent/CN113192867B/zh active Active

- 2016-11-18 CN CN201611028985.4A patent/CN107180772B/zh active Active

- 2016-11-18 KR KR1020160153978A patent/KR101835232B1/ko active IP Right Grant

-

2018

- 2018-02-26 KR KR1020180022825A patent/KR101990242B1/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| CN107180772A (zh) | 2017-09-19 |

| CN107180772B (zh) | 2021-04-30 |

| KR20180028057A (ko) | 2018-03-15 |

| KR101835232B1 (ko) | 2018-03-06 |

| JP2017163121A (ja) | 2017-09-14 |

| KR20170106175A (ko) | 2017-09-20 |

| TWI615905B (zh) | 2018-02-21 |

| TW201732961A (zh) | 2017-09-16 |

| KR101990242B1 (ko) | 2019-09-24 |

| CN113192867B (zh) | 2024-01-23 |

| CN113192867A (zh) | 2021-07-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6705668B2 (ja) | ダイボンディング装置および半導体装置の製造方法 | |

| KR102047035B1 (ko) | 다이 본딩 장치 | |

| KR102112776B1 (ko) | 반도체 제조 장치 및 반도체 장치의 제조 방법 | |

| KR102391432B1 (ko) | 다이 이송 모듈 및 이를 포함하는 다이 본딩 장치 | |

| JP2017163121A5 (ja) | ||

| CN108346585B (zh) | 半导体制造装置及半导体器件的制造方法 | |

| JP6941513B2 (ja) | 半導体製造装置および半導体装置の製造方法 | |

| JP2017224640A (ja) | 半導体製造装置および半導体装置の製造方法 | |

| CN109524313B (zh) | 半导体制造装置、半导体器件的制造方法及筒夹 | |

| US8857486B2 (en) | Flip arm module for a bonding apparatus incorporating changeable collet tools | |

| JP5941701B2 (ja) | ダイボンダ | |

| CN104347435A (zh) | 吸附筒夹和芯片接合器 | |

| KR20170042955A (ko) | 다이 본딩 장치 | |

| JP6717630B2 (ja) | 電子部品の実装装置 | |

| KR20190022159A (ko) | 다이 본딩 장치 | |

| JP2001319938A (ja) | チップ移送装置 | |

| JP4585496B2 (ja) | 半導体チップの実装装置 | |

| JP2014239135A (ja) | 半導体装置の製造方法 | |

| KR102708943B1 (ko) | 본딩 장치 | |

| JP2020074483A (ja) | 電子部品の実装装置 | |

| KR101834644B1 (ko) | 다이 본딩 장치 | |

| KR101975370B1 (ko) | 엘이디소자 핸들러 및 이송툴 | |

| KR20210144881A (ko) | 본딩 장치 | |

| JPH03129844A (ja) | インナーリードボンデイング装置 | |

| JP2022183724A (ja) | ピックアップ方法、及び、ピックアップ装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190228 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191119 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200115 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200421 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200514 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6705668 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |