JP5859212B2 - 凹部付き部材の製造方法 - Google Patents

凹部付き部材の製造方法 Download PDFInfo

- Publication number

- JP5859212B2 JP5859212B2 JP2011028634A JP2011028634A JP5859212B2 JP 5859212 B2 JP5859212 B2 JP 5859212B2 JP 2011028634 A JP2011028634 A JP 2011028634A JP 2011028634 A JP2011028634 A JP 2011028634A JP 5859212 B2 JP5859212 B2 JP 5859212B2

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- angle

- manufacturing

- recesses

- recess

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 28

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 66

- 238000005498 polishing Methods 0.000 claims description 66

- 239000000463 material Substances 0.000 claims description 44

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical group [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 34

- 229910052802 copper Inorganic materials 0.000 claims description 34

- 239000010949 copper Substances 0.000 claims description 34

- 229910052759 nickel Inorganic materials 0.000 claims description 33

- 229910052751 metal Inorganic materials 0.000 claims description 29

- 239000002184 metal Substances 0.000 claims description 29

- 239000000758 substrate Substances 0.000 claims description 19

- 239000011345 viscous material Substances 0.000 claims description 16

- 239000011347 resin Substances 0.000 claims description 14

- 229920005989 resin Polymers 0.000 claims description 14

- 238000000034 method Methods 0.000 claims description 12

- 230000015572 biosynthetic process Effects 0.000 claims description 11

- 229920001971 elastomer Polymers 0.000 claims description 10

- 239000005060 rubber Substances 0.000 claims description 10

- 238000005260 corrosion Methods 0.000 claims description 9

- 230000007797 corrosion Effects 0.000 claims description 9

- 238000000059 patterning Methods 0.000 claims description 9

- 239000011248 coating agent Substances 0.000 claims description 4

- 238000000576 coating method Methods 0.000 claims description 4

- 238000002360 preparation method Methods 0.000 claims 1

- 238000007747 plating Methods 0.000 description 68

- 239000010408 film Substances 0.000 description 38

- 229910052782 aluminium Inorganic materials 0.000 description 12

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 12

- 239000000976 ink Substances 0.000 description 12

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 8

- 239000000853 adhesive Substances 0.000 description 8

- 230000001070 adhesive effect Effects 0.000 description 8

- 238000007639 printing Methods 0.000 description 8

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 6

- 239000010953 base metal Substances 0.000 description 6

- 239000000243 solution Substances 0.000 description 6

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- 229920000049 Carbon (fiber) Polymers 0.000 description 4

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 4

- 239000004917 carbon fiber Substances 0.000 description 4

- 239000002131 composite material Substances 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 238000007646 gravure printing Methods 0.000 description 4

- 229910052742 iron Inorganic materials 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 4

- 239000004793 Polystyrene Substances 0.000 description 3

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- 239000012895 dilution Substances 0.000 description 3

- 238000010790 dilution Methods 0.000 description 3

- 229920002223 polystyrene Polymers 0.000 description 3

- 229920002635 polyurethane Polymers 0.000 description 3

- 239000004814 polyurethane Substances 0.000 description 3

- 229920002379 silicone rubber Polymers 0.000 description 3

- 239000004945 silicone rubber Substances 0.000 description 3

- 229910052709 silver Inorganic materials 0.000 description 3

- 239000004332 silver Substances 0.000 description 3

- 229920003051 synthetic elastomer Polymers 0.000 description 3

- 229920003002 synthetic resin Polymers 0.000 description 3

- 239000000057 synthetic resin Substances 0.000 description 3

- 239000005061 synthetic rubber Substances 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 235000013361 beverage Nutrition 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000011651 chromium Substances 0.000 description 2

- ORTQZVOHEJQUHG-UHFFFAOYSA-L copper(II) chloride Chemical compound Cl[Cu]Cl ORTQZVOHEJQUHG-UHFFFAOYSA-L 0.000 description 2

- 239000003814 drug Substances 0.000 description 2

- 238000009820 dry lamination Methods 0.000 description 2

- 235000013305 food Nutrition 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- UQEAIHBTYFGYIE-UHFFFAOYSA-N hexamethyldisiloxane Chemical compound C[Si](C)(C)O[Si](C)(C)C UQEAIHBTYFGYIE-UHFFFAOYSA-N 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 239000005022 packaging material Substances 0.000 description 2

- 238000004544 sputter deposition Methods 0.000 description 2

- 239000011550 stock solution Substances 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 1

- 229960003280 cupric chloride Drugs 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000010894 electron beam technology Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920006255 plastic film Polymers 0.000 description 1

- 238000007788 roughening Methods 0.000 description 1

- 238000007790 scraping Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F7/00—Rotary lithographic machines

- B41F7/20—Details

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N1/00—Printing plates or foils; Materials therefor

- B41N1/04—Printing plates or foils; Materials therefor metallic

- B41N1/06—Printing plates or foils; Materials therefor metallic for relief printing or intaglio printing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N1/00—Printing plates or foils; Materials therefor

- B41N1/12—Printing plates or foils; Materials therefor non-metallic other than stone, e.g. printing plates or foils comprising inorganic materials in an organic matrix

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N1/00—Printing plates or foils; Materials therefor

- B41N1/16—Curved printing plates, especially cylinders

- B41N1/20—Curved printing plates, especially cylinders made of metal or similar inorganic compounds, e.g. plasma coated ceramics, carbides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N3/00—Preparing for use and conserving printing surfaces

- B41N3/003—Preparing for use and conserving printing surfaces of intaglio formes, e.g. application of a wear-resistant coating, such as chrome, on the already-engraved plate or cylinder; Preparing for reuse, e.g. removing of the Ballard shell; Correction of the engraving

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41C—PROCESSES FOR THE MANUFACTURE OR REPRODUCTION OF PRINTING SURFACES

- B41C1/00—Forme preparation

- B41C1/18—Curved printing formes or printing cylinders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N1/00—Printing plates or foils; Materials therefor

- B41N1/02—Printing plates or foils; Materials therefor made of stone

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N1/00—Printing plates or foils; Materials therefor

- B41N1/16—Curved printing plates, especially cylinders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N1/00—Printing plates or foils; Materials therefor

- B41N1/16—Curved printing plates, especially cylinders

- B41N1/18—Curved printing plates, especially cylinders made of stone

Description

を行うことにより、前記表面にドクターブレードを水平に突き立てた際の仮想延長線に対して0°及び90°以外の斜めの角度をなす複数の研磨痕跡を形成する研磨痕跡形成工程と、を含み、前記研磨痕跡形成工程が、前記ドクターブレードの仮想延長線に対して0°及び90°以外の斜めの角度をなす第一の角度と、前記ドクターブレードの仮想延長線に対して0°及び90°以外の斜めの角度をなす第二の角度と、を有し、前記第一の角度の研磨痕跡と第二の角度の研磨痕跡とが互いに交差するように研磨痕跡を形成することを特徴とする。

円周600mm、面長1100mmの版母材(アルミ中空ロール)を準備し、ブーメランライン(株式会社シンク・ラボラトリー製全自動レーザーグラビア製版ロール製造装置)を用いて下記する銅メッキ層及びニッケルメッキ層の形成までを行った。まず、版母材(アルミ中空ロール)を銅メッキ槽に装着し、中空ロールをメッキ液に全没させて20A/dm2、6.0Vで80μmの銅メッキ層を形成した。メッキ表面はブツやピットの発生がなく、均一な銅メッキ層を得た。この銅メッキ層の表面を4ヘッド型研磨機(株式会社シンク・ラボラトリー製研磨機)を用いて研磨して当該銅メッキ層の表面を均一な研磨面とした。次いで、上記形成した銅メッキ層を基材としてその表面に感光膜(サーマルレジスト:TSER2104 E4(株式会社シンク・ラボラトリー製))を塗布(ファウンテンコーター)、乾燥した。得られた感光膜の膜厚は膜厚計(FILLMETRICS社製F20、松下テクノトレーデイング社販売)で計ったところ、4μmであった。ついで、画像をレーザー露光し現像した。上記レーザー露光は、Laser Stream FXを用い露光条件500mJ/cm2で所定のパターン露光を行った。また、上記現像は、TLD現像液(株式会社シンク・ラボラトリー製現像液)を用い、現像液希釈比率(原液1:水7)で、24℃90秒間行い、所定のレジストパターンを形成した。次いで、上記形成したレジストパターンをエッチングマスクとして、銅面を腐食した。腐食液には塩化第二銅液を用い、35℃100秒間スプレーにて行いた。また、腐食深度は15μmであった。次いで、水酸化ナトリウムを用い、希釈比率20g/Lで40℃180秒間行い、レジスト剥離を行った。次いで、ニッケルメッキ槽に装着し、メッキ液に半没させて2A/dm2、7.0Vで2μmのニッケルメッキ層を形成した。メッキ表面はブツやピットの発生がなく、均一なニッケルメッキ層を得た。

円周600mm、面長1100mmの版母材(アルミ中空ロール)を準備し、ブーメランライン(株式会社シンク・ラボラトリー製全自動レーザーグラビア製版ロール製造装置)を用いて下記する銅メッキ層及びニッケルメッキ層の形成までを行った。まず、版母材(アルミ中空ロール)を銅メッキ槽に装着し、中空ロールをメッキ液に全没させて20A/dm2、6.0Vで80μmの銅メッキ層を形成した。メッキ表面はブツやピットの発生がなく、均一な銅メッキ層を得た。この銅メッキ層の表面を4ヘッド型研磨機(株式会社シンク・ラボラトリー製研磨機)を用いて研磨して当該銅メッキ層の表面を均一な研磨面とした。次いで、ニッケルメッキ槽に装着し、メッキ液に半没させて2A/dm2、7.0Vで2μmのニッケルメッキ層を形成した。メッキ表面はブツやピットの発生がなく、均一なニッケルメッキ層を得た。上記形成したニッケルメッキ層を基材としてその表面に感光膜(サーマルレジスト:TSER−NS(株式会社シンク・ラボラトリー製))を塗布(ファウンテンコーター)、乾燥した。得られた感光膜の膜厚は膜厚計(FILLMETRICS社製F20、松下テクノトレーデイング社販売)で計ったところ、7μmであった。ついで、画像をレーザー露光し現像した。上記レーザー露光は、Laser Stream FXを用い露光条件300mJ/cm2で所定のパターン露光を行った。また、上記現像は、TLD現像液(株式会社シンク・ラボラトリー製現像液)を用い、現像液希釈比率(原液1:水7)で、24℃90秒間行い、所定のレジストパターンを形成した。

Claims (9)

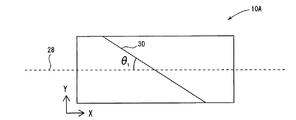

- 表面に多数の凹部が形成された画線部と前記凹部の形成されていない非画線部とを有し、粘性材料に前記表面が当接されることで前記凹部に粘性材料が溜められ、前記表面にドクターブレードを水平に突き立てて相対的に移動させることにより、前記表面の余剰な前記粘性材料が掻き取られるようにした凹部付き部材の製造方法であり、

表面に多数の凹部が形成された画線部と前記凹部の形成されていない非画線部とを有するベース部材を作製するベース部材作製工程と、前記画線部及び非画線部を被覆するようにDLC被膜を形成する被膜形成工程と、

前記DLC被膜に対して研磨を行うことにより、前記表面にドクターブレードを水平に突き立てた際の仮想延長線に対して0°及び90°以外の斜めの角度をなす複数の研磨痕跡を形成する研磨痕跡形成工程と、

を含み、

前記研磨痕跡形成工程が、前記ドクターブレードの仮想延長線に対して0°及び90°以外の斜めの角度をなす第一の角度と、前記ドクターブレードの仮想延長線に対して0°及び90°以外の斜めの角度をなす第二の角度と、を有し、前記第一の角度の研磨痕跡と第二の角度の研磨痕跡とが互いに交差するように研磨痕跡を形成することを特徴とする凹部付き部材の製造方法。 - 前記研磨痕跡の痕跡深度が0.05μm〜0.3μmであることを特徴とする請求項1記載の凹部付き部材の製造方法。

- 前記凹部付き部材の非画線部の表面の算術平均粗さSaが0.005〜0.10μmであることを特徴とする請求項1又は2記載の凹部付き部材の製造方法。

- 前記凹部の深度が1μm〜50μmであることを特徴とする請求項1〜3いずれか1項記載の凹部付き部材の製造方法。

- 前記ベース部材作製工程が、円筒形又は平板状基材を準備する工程と、前記円筒形又は平板状基材の表面に金属層を設ける工程と、前記金属層の表面に腐食により多数の凹部を形成させる工程と、を含むことを特徴とする請求項1〜4いずれか1項記載の凹部付き部材の製造方法。

- 前記ベース部材作製工程が、円筒形又は平板状基材を準備する工程と、前記円筒形又は平板状基材の表面に金属層を設ける工程と、前記金属層上に設けられた感光材を露光・現像しパターニング層を形成する工程と、を含むことを特徴とする請求項1〜4いずれか1項記載の凹部付き部材の製造方法。

- 前記金属層が、銅又はニッケルであることを特徴とする請求項5又は6記載の凹部付き部材の製造方法。

- 前記円筒形又は平板状基材が、ゴム又はクッション性を有する樹脂からなるクッション層を備えることを特徴とする請求項5又は6記載の凹部付き部材の製造方法。

- 前記DLC被膜の厚さが、0.1μm〜数10μmであることを特徴とする請求項1〜8いずれか1項記載の凹部付き部材の製造方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028634A JP5859212B2 (ja) | 2011-02-14 | 2011-02-14 | 凹部付き部材の製造方法 |

| PCT/JP2012/053315 WO2012111637A1 (ja) | 2011-02-14 | 2012-02-14 | 凹部付き部材及びその製造方法 |

| EP12747273.6A EP2676800B1 (en) | 2011-02-14 | 2012-02-14 | Member with concave portion and method for manufacturing same |

| CN201280005813.9A CN103328226B (zh) | 2011-02-14 | 2012-02-14 | 带凹部的构件及其制造方法 |

| ES12747273.6T ES2668829T3 (es) | 2011-02-14 | 2012-02-14 | Miembro con trozo cóncavo y método para fabricar el mismo |

| US13/976,658 US9090052B2 (en) | 2011-02-14 | 2012-02-14 | Member with concave portion and method for manufacturing same |

| KR1020137018002A KR101659771B1 (ko) | 2011-02-14 | 2012-02-14 | 요부 부착 부재 및 그 제조방법 |

| RU2013128281/12A RU2559127C2 (ru) | 2011-02-14 | 2012-02-14 | Печатающий элемент с углубленными участками и способ его изготовления |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011028634A JP5859212B2 (ja) | 2011-02-14 | 2011-02-14 | 凹部付き部材の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012166431A JP2012166431A (ja) | 2012-09-06 |

| JP2012166431A5 JP2012166431A5 (ja) | 2013-12-19 |

| JP5859212B2 true JP5859212B2 (ja) | 2016-02-10 |

Family

ID=46672556

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011028634A Active JP5859212B2 (ja) | 2011-02-14 | 2011-02-14 | 凹部付き部材の製造方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US9090052B2 (ja) |

| EP (1) | EP2676800B1 (ja) |

| JP (1) | JP5859212B2 (ja) |

| KR (1) | KR101659771B1 (ja) |

| CN (1) | CN103328226B (ja) |

| ES (1) | ES2668829T3 (ja) |

| RU (1) | RU2559127C2 (ja) |

| WO (1) | WO2012111637A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102011002229A1 (de) * | 2011-04-21 | 2012-10-25 | Fercon GmbH | Vorrichtung und Verfahren zur Herstellung von Tiefdruck- und Offsetdruckformen oder zum Bedrucken von zylindrischen Bedruckstoffen |

| JP6149813B2 (ja) * | 2013-10-28 | 2017-06-21 | 株式会社村田製作所 | グラビア版の製造方法、グラビア印刷方法及び電子部品の製造方法 |

| EP3257684B1 (en) * | 2015-02-06 | 2021-11-03 | UACJ Corporation | Gravure printing roll |

| KR101763166B1 (ko) * | 2016-09-22 | 2017-08-03 | 한국과학기술원 | 회전 방식을 이용한 박막 코팅 방법 및 박막 코팅 장치 |

| CN112808514B (zh) * | 2020-12-30 | 2021-11-23 | 珠海冠宇电池股份有限公司 | 凹版辊及凹版涂布机和电极极片的制备方法 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5824154A (ja) * | 1981-08-05 | 1983-02-14 | Fuji Xerox Co Ltd | 複写機の回転力伝達機構 |

| JP2635046B2 (ja) * | 1987-05-27 | 1997-07-30 | 株式会社 東京機械製作所 | 平版印刷機のインキ装置用ローラーおよび平版印刷機のインキ装置用ローラーの製造方法 |

| US4862799A (en) * | 1987-11-13 | 1989-09-05 | Rockwell International Corporation | Copper coated anodized aluminum ink metering roller |

| JP3022986B2 (ja) * | 1990-10-12 | 2000-03-21 | 大日本印刷株式会社 | グラビア印刷の印刷不良防止方法及びグラビア印刷版 |

| JPH07256854A (ja) * | 1994-03-18 | 1995-10-09 | Toppan Printing Co Ltd | 湿し水不要平凹版およびそれを用いたオフセット印刷方法 |

| JP4117943B2 (ja) * | 1998-06-18 | 2008-07-16 | 株式会社シンク・ラボラトリー | クッション性を有する印刷版の製造方法 |

| JP4834944B2 (ja) * | 2001-09-13 | 2011-12-14 | 大日本印刷株式会社 | グラビア印刷の印刷不良防止方法 |

| EP1445098A1 (en) * | 2003-02-04 | 2004-08-11 | Kba-Giori S.A. | Blanket cylinder for an intaglio printing machine |

| JP4364534B2 (ja) * | 2003-02-19 | 2009-11-18 | ヒラノ技研工業株式会社 | 画像形成法 |

| CN100446993C (zh) * | 2003-05-16 | 2008-12-31 | 富士胶片株式会社 | 平版印刷版用支持体的制造方法以及平版印刷版原版 |

| DE10341709B4 (de) * | 2003-10-08 | 2007-09-20 | Koenig & Bauer Aktiengesellschaft | Druckwerk |

| CN100451862C (zh) * | 2004-12-24 | 2009-01-14 | 东海橡胶工业株式会社 | 显像辊 |

| KR20080039937A (ko) * | 2005-09-30 | 2008-05-07 | 가부시키가이샤 씽크. 라보라토리 | 그라비아제판 롤 및 그의 제조방법 |

| JP2007130996A (ja) | 2005-10-14 | 2007-05-31 | Think Laboratory Co Ltd | グラビア製版ロール及びその製造方法 |

| CN1986213B (zh) * | 2005-12-22 | 2010-12-08 | 鸿富锦精密工业(深圳)有限公司 | 一种磁性耐磨镀膜的制作方法 |

| DK1971490T3 (da) * | 2005-12-30 | 2013-03-04 | Performance Roll Proc Llc | Belagt trykvalse og fremgangsmåde dertil |

| WO2007135898A1 (ja) * | 2006-05-24 | 2007-11-29 | Think Laboratory Co., Ltd. | グラビア製版ロールの全自動製造システム |

| JP5198998B2 (ja) * | 2007-09-20 | 2013-05-15 | 株式会社シンク・ラボラトリー | クッション性を有するグラビア版及びその製造方法 |

| US8728621B2 (en) * | 2008-10-29 | 2014-05-20 | Ntn Corporation | Hard multilayer film formed body and method for manufacturing same |

| JP5015991B2 (ja) * | 2008-11-11 | 2012-09-05 | トーカロ株式会社 | 印刷用ロールおよびその製造方法 |

-

2011

- 2011-02-14 JP JP2011028634A patent/JP5859212B2/ja active Active

-

2012

- 2012-02-14 WO PCT/JP2012/053315 patent/WO2012111637A1/ja active Application Filing

- 2012-02-14 KR KR1020137018002A patent/KR101659771B1/ko active IP Right Grant

- 2012-02-14 ES ES12747273.6T patent/ES2668829T3/es active Active

- 2012-02-14 RU RU2013128281/12A patent/RU2559127C2/ru not_active IP Right Cessation

- 2012-02-14 EP EP12747273.6A patent/EP2676800B1/en active Active

- 2012-02-14 CN CN201280005813.9A patent/CN103328226B/zh active Active

- 2012-02-14 US US13/976,658 patent/US9090052B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| WO2012111637A1 (ja) | 2012-08-23 |

| ES2668829T3 (es) | 2018-05-22 |

| US9090052B2 (en) | 2015-07-28 |

| KR101659771B1 (ko) | 2016-09-26 |

| CN103328226B (zh) | 2016-06-08 |

| RU2013128281A (ru) | 2015-03-27 |

| US20130269554A1 (en) | 2013-10-17 |

| JP2012166431A (ja) | 2012-09-06 |

| RU2559127C2 (ru) | 2015-08-10 |

| CN103328226A (zh) | 2013-09-25 |

| EP2676800A4 (en) | 2015-11-25 |

| KR20140032968A (ko) | 2014-03-17 |

| EP2676800B1 (en) | 2018-04-04 |

| EP2676800A1 (en) | 2013-12-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5859212B2 (ja) | 凹部付き部材の製造方法 | |

| KR20140036130A (ko) | 에칭 마스크 부착 기재 및 그 제조 방법 | |

| JP6474484B2 (ja) | グラビアシリンダー及びその製造方法 | |

| JP2014081489A (ja) | グラビア印刷用製版ロール及びその製造方法 | |

| KR20110003084A (ko) | 오프셋 인쇄용 요판 및 그 제조 방법 | |

| JP5327068B2 (ja) | グラビア版胴の製造方法 | |

| KR101648544B1 (ko) | 연속 도금용 패터닝 롤 및 그 제조 방법 | |

| JPH06234202A (ja) | スクリーン印刷用マスクの製造方法 | |

| JP2000010300A (ja) | クッション性を有する印刷版の製造方法 | |

| JP2014105374A (ja) | 伸縮性を有する金属メッシュ及びその製造方法 | |

| JPH0516322A (ja) | 凹版の製造方法 | |

| WO2017187626A1 (ja) | 印刷用ブランケット、印刷用ブランケットの製造方法及び印刷用ブランケットを使用した印刷方法 | |

| JP7465656B2 (ja) | グラビア印刷版 | |

| JPH039358A (ja) | グラビア印刷用版およびその製造法 | |

| JPH04267151A (ja) | 平板印刷版の製造方法 | |

| JP2014081490A (ja) | グラビア印刷用製版ロール及びその製造方法 | |

| JP2023169628A (ja) | ダミーパターンを有するサスペンドメタルマスクおよびダミーパターンを有するサスペンドメタルマスクの製造方法 | |

| TWI647988B (zh) | 使用有機金屬油墨和帶狀的傳墨輥製造觸控感測器、rf天線及高解析傳導圖案的方法 | |

| JP5768443B2 (ja) | グラビアスクリーン用のパターン、グラビアスクリーン、およびグラビア版 | |

| JP2015128864A (ja) | グラビアオフセット印刷用凹版およびこの作製方法 | |

| JP2003031923A (ja) | 導電性パターンの形成方法 | |

| JP2003121996A (ja) | 凹版の製造方法 | |

| TWI294758B (en) | Method for manufacturing flexible printed circuits | |

| JPH06305106A (ja) | 凹版の製造方法 | |

| JP2004181671A (ja) | 導電性パターンの印刷方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131106 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131106 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140807 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140930 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150317 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150508 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151016 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151113 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20151210 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151216 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5859212 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |