JP5168934B2 - 液体吐出ヘッド、液体吐出装置、画像形成装置、圧電アクチュエータ - Google Patents

液体吐出ヘッド、液体吐出装置、画像形成装置、圧電アクチュエータ Download PDFInfo

- Publication number

- JP5168934B2 JP5168934B2 JP2007038618A JP2007038618A JP5168934B2 JP 5168934 B2 JP5168934 B2 JP 5168934B2 JP 2007038618 A JP2007038618 A JP 2007038618A JP 2007038618 A JP2007038618 A JP 2007038618A JP 5168934 B2 JP5168934 B2 JP 5168934B2

- Authority

- JP

- Japan

- Prior art keywords

- piezoelectric element

- liquid discharge

- discharge head

- base member

- piezoelectric

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/14201—Structure of print heads with piezoelectric elements

- B41J2/14274—Structure of print heads with piezoelectric elements of stacked structure type, deformed by compression/extension and disposed on a diaphragm

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/015—Ink jet characterised by the jet generation process

- B41J2/04—Ink jet characterised by the jet generation process generating single droplets or particles on demand

- B41J2/045—Ink jet characterised by the jet generation process generating single droplets or particles on demand by pressure, e.g. electromechanical transducers

- B41J2/055—Devices for absorbing or preventing back-pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2002/14362—Assembling elements of heads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2002/14419—Manifold

Description

液体を吐出する複数のノズルが形成された1つのノズル板と、

複数のノズルがそれぞれ連通する複数の個別流路と、

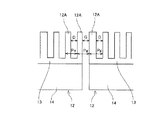

各個別流路の少なくとも1つの壁面を形成する変形可能な部分を有する振動板部材と、 複数の圧電素子がスリットで分けられて形成された圧電素子部材をベース部材に固定した複数個の圧電素子ユニットと、を備え、

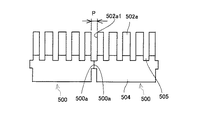

前記複数個の圧電素子ユニットは、前記ノズルの並び方向に沿って直線状に隙間を空けて並べて配置され、前記スリットで分けられた前記圧電素子の端部が前記振動板部材に固定され、

隣り合う前記圧電素子ユニットの圧電素子部材間の隙間と前記スリットの幅が同じで、かつ、前記スリット間のピッチと、前記スリットと隙間のピッチとが同じである

構成とした。

複数の変形可能な部分を有する固定部材と、

複数の圧電素子がスリットで分けられて形成された圧電素子部材をベース部材に固定した複数個の圧電素子ユニットと、を有し、

前記複数個の圧電素子ユニットは、直線状に隙間を空けて並べて配置され、前記スリットで分けられた前記圧電素子の端部が前記固定部材に固定され、

隣り合う前記圧電素子ユニットの圧電素子部材間の隙間と前記スリットの幅が同じで、かつ、前記スリット間のピッチと、前記スリットと隙間のピッチとが同じである

構成とした。

まず、隣り合う圧電素子ユニット12の圧電素子部材13の隙間G(G1、G2など)のばらつきを10%以内とすることで、圧電素子ユニット12、12のつなぎ目の特性をつなぎ目以外の特性と略同じにすることができる。具体的には隙間Gは±15μm以内とすることが好ましい。

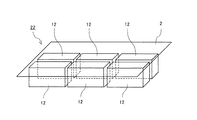

この実施形態は、共通ベース部材24をベース部材14の圧電素子部材13を固定する面以外の面としての圧電素子部材13を固定する面と直交する方向に沿う面(側面)に接合している。これによって、液体吐出ヘッド全体の高さを抑えることができる。

この実施形態においては、圧電素子ユニット12を固定部材である振動板部材2に接合するとき、圧電素子ユニット12、12のベース部材14、14間にギャップ規定部材31を突き当てることで、圧電素子ユニット12、12の圧電素子部材13、13間の隙間Gを出すようにしている。

この実施形態では、振動板部材2を固定部材として、複数の圧電素子ユニット12、12…をユニット毎に接合しながら、ライン状に配置している。これによって、圧電素子ユニット12の高さや平面度の管理が不要となるため、組み立て性や歩留まりが向上する。

まず、図19(a)に示すように長さLpaの圧電素子部材13と、同図(b)に示すような長さLb(Lb<Lp)のベース部材14とを準備し、同図(c)に示すように、圧電素子部材13をベース部材14上に両端部がベース部材13から突き出すように接着剤で接合する(第一ステップ)。

先ず、中間ステップでは、図21(a)に示すようにベース部材14に接合した圧電素子部材13の両端部分を切削することで、同図(b)に示すように、圧電素子部材13の両端部のベース部材14からの突き出し量L1、L2が同じになる(L1=L2)ようにすることが好ましい。なお、中間ステップを行わない場合には、圧電素子部材13の両端部のベース部材14からの突き出し量L1、L2が同じになるように位置決めしてベース部材14に接合すればよい。

この画像形成装置は、媒体の印字領域幅以上の長さのノズル列(ノズル5を並べたもの)を有するフルライン型ヘッドからなる記録ヘッドを搭載したライン型画像形成装置である。

この画像形成装置はシリアル型画像形成装置であり、左右の側板201A、201Bに横架したガイド部材である主従のガイドロッド231、232でキャリッジ233を主走査方向に摺動自在に保持し、図示しない主走査モータによってタイミングベルトを介して矢示方向(キャリッジ主走査方向)に移動走査する。

2…振動板部材

3…ノズル板

5…ノズル

6…加圧液室

11A…ダイアフラム部(変形可能な領域)

12…圧電素子ユニット

12a…圧電素子

12b…支柱部

12A…圧電素子柱

13…圧電素子部材

14…ベース部材

15…スリット(溝)

22…圧電アクチュエータ

101…記録ヘッド(液体吐出ヘッド)

134…記録ヘッド(液体吐出ヘッド)

Claims (20)

- 液体を吐出する複数のノズルが形成された1つのノズル板と、

複数のノズルがそれぞれ連通する複数の個別流路と、

各個別流路の少なくとも1つの壁面を形成する変形可能な部分を有する振動板部材と、 複数の圧電素子がスリットで分けられて形成された圧電素子部材をベース部材に固定した複数個の圧電素子ユニットと、を備え、

前記複数個の圧電素子ユニットは、前記ノズルの並び方向に沿って直線状に隙間を空けて並べて配置され、前記スリットで分けられた前記圧電素子の端部が前記振動板部材に固定され、

隣り合う前記圧電素子ユニットの圧電素子部材間の隙間と前記スリットの幅が同じで、かつ、前記スリット間のピッチと、前記スリットと隙間のピッチとが同じである

ことを特徴とする液体吐出ヘッド。 - 請求項1に記載の液体吐出ヘッドにおいて、1つの前記振動板部材に前記複数個の圧電素子ユニットの圧電素子が固定されていることを特徴とする液体吐出ヘッド。

- 請求項1又は2に記載の液体吐出ヘッドにおいて、前記複数の圧電素子ユニットのベース部材は1つの共通ベース部材に固定されていることを特徴とする液体吐出ヘッド。

- 請求項3に記載の液体吐出ヘッドにおいて、前記共通ベース部材は前記圧電素子ユニットのベース部材の前記圧電素子部材を固定した面と反対側の面以外の面に接合されていることを特徴とする液体吐出ヘッド。

- 請求項1ないし4のいずれかに記載の液体吐出ヘッドにおいて、前記複数のノズルが複数列配置され、複数個の前記圧電素子ユニットも複数列配置されていることを特徴とする液体吐出ヘッド。

- 請求項1ないし5のいずれかに記載の液体吐出ヘッドにおいて、前記圧電素子部材は前記ベース部材の端部から並び方向に突き出していることを特徴とする液体吐出ヘッド。

- 請求項6に記載の液体吐出ヘッドにおいて、前記圧電素子部材の前記ベース部材に対する突き出し量が前記圧電素子の幅を越えないことを特徴とする液体吐出ヘッド。

- 請求項6又は7に記載の液体吐出ヘッドにおいて、前記圧電素子部材の前記ベース部材に対する突き出し量が両端部で同じであることを特徴とする液体吐出ヘッド。

- 請求項1ないし5のいずれかに記載の液体吐出ヘッドにおいて、前記ベース部材は前記圧電素子部材の端部から並び方向に突き出していることを特徴とする液体吐出ヘッド。

- 請求項9に記載の液体吐出ヘッドにおいて、前記ベース部材の前記圧電素子部材に対する突き出し量が前記スリットの幅の1/2を越えないことを特徴とする液体吐出ヘッド。

- 請求項9又は10に記載の液体吐出ヘッドにおいて、前記ベース部材の前記圧電素子部材に対する突き出し量が両端部で同じであることを特徴とする液体吐出ヘッド。

- 請求項1ないし11のいずれかに記載の液体吐出ヘッドを製造する製造方法であって、前記圧電素子ユニットを隙間形成部材に突き当てて隣り合う圧電素子ユニットの隣り合う圧電素子の隙間を出しながら複数個の圧電素子ユニットを配列することを特徴とする液体吐出ヘッドの製造方法。

- 請求項1ないし11のいずれかに記載の液体吐出ヘッドを製造する製造方法であって、 1つのベース部材上に1つの圧電素子部材を固定する第一のステップと、

前記圧電素子部材にスリットを形成して複数の圧電素子を形成して圧電素子ユニットとする第二のステップと、

前記圧電素子を固定する振動板部材に対し、複数の前記圧電素子ユニットを、隣り合う圧電素子ユニットの圧電素子部材間の隙間が前記スリットの幅と同じになるように固定する第三のステップとを

行うことを特徴とする液体吐出ヘッドの製造方法。 - 請求項13に記載の液体吐出ヘッドの製造方法において、前記第一、第二ステップの間に、前記圧電素子部材のベース部材からの突き出し量が両端部で同じになるように前記圧電素子部材の少なくとも一端部を切削する中間ステップを行うことを特徴とする液体吐出ヘッドの製造方法。

- 請求項14に記載の液体吐出ヘッドの製造方法において、前記中間ステップでは、切削した後の前記圧電素子部材の長さが、前記第二のステップで形成される前記圧電素子部材の両端部の圧電素子の幅が、中央部の圧電素子の幅と同じになるように切削することを特徴とする液体吐出ヘッドの製造方法。

- 請求項14又は15に記載の液体吐出ヘッドの製造方法において、前記中間ステップでは、前記圧電素子部材の長さが前記ベース部材長さ以上となるように切削することを特徴とする液体吐出ヘッドの製造方法。

- 請求項13ないし16のいずれかに記載の液体吐出ヘッドの製造方法において、前記第一のステップでは、前記ベース部材よりも長い前記圧電素子部材を、前記ベース部材の両端から前記圧電素子部材が突き出すように前記ベース部材に固定することを特徴とする液体吐出ヘッドの製造方法。

- 液体吐出ヘッドから液滴を吐出する液体吐出装置において、前記液体吐出ヘッドが請求項1ないし11のいずれかに記載の液体吐出ヘッドであることを特徴とする液体吐出装置。

- 液体吐出ヘッドから液滴を吐出させて画像を形成する画像形成装置において、前記液体吐出ヘッドが請求項1ないし11に記載の液体吐出ヘッドであることを特徴とする画像形成装置。

- 複数の変形可能な部分を有する固定部材と、

複数の圧電素子がスリットで分けられて形成された圧電素子部材をベース部材に固定した複数個の圧電素子ユニットと、を有し、

前記複数個の圧電素子ユニットは、直線状に隙間を空けて並べて配置され、前記スリットで分けられた前記圧電素子の端部が前記固定部材に固定され、

隣り合う前記圧電素子ユニットの圧電素子部材間の隙間と前記スリットの幅が同じで、かつ、前記スリット間のピッチと、前記スリットと隙間のピッチとが同じである

ことを特徴とする圧電アクチュエータ。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007038618A JP5168934B2 (ja) | 2006-05-26 | 2007-02-19 | 液体吐出ヘッド、液体吐出装置、画像形成装置、圧電アクチュエータ |

| EP07252038A EP1859943B1 (en) | 2006-05-26 | 2007-05-18 | Liquid jet head, liquid jet apparatus, image forming apparatus, and piezoelectric actuator |

| DE602007005299T DE602007005299D1 (de) | 2006-05-26 | 2007-05-18 | Flüssigkeitsstrahlkopf, Flüssigkeitsstrahlvorrichtung, Bilderzeugungsvorrichtung und piezoelektrischer Aktuator |

| US11/805,203 US7871153B2 (en) | 2006-05-26 | 2007-05-21 | Liquid jet head, method of manufacturing liquid jet head, and image forming apparatus |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006146140 | 2006-05-26 | ||

| JP2006146140 | 2006-05-26 | ||

| JP2007038618A JP5168934B2 (ja) | 2006-05-26 | 2007-02-19 | 液体吐出ヘッド、液体吐出装置、画像形成装置、圧電アクチュエータ |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008001085A JP2008001085A (ja) | 2008-01-10 |

| JP2008001085A5 JP2008001085A5 (ja) | 2009-12-24 |

| JP5168934B2 true JP5168934B2 (ja) | 2013-03-27 |

Family

ID=38324181

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007038618A Expired - Fee Related JP5168934B2 (ja) | 2006-05-26 | 2007-02-19 | 液体吐出ヘッド、液体吐出装置、画像形成装置、圧電アクチュエータ |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7871153B2 (ja) |

| EP (1) | EP1859943B1 (ja) |

| JP (1) | JP5168934B2 (ja) |

| DE (1) | DE602007005299D1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102614895B (zh) * | 2012-03-04 | 2013-11-13 | 浙江大学 | 一正丙胺歧化反应合成二正丙胺的方法和所用催化剂 |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4944687B2 (ja) * | 2007-06-28 | 2012-06-06 | 株式会社リコー | 圧電アクチュエータ及びその製造方法、液体吐出ヘッド、画像形成装置 |

| EP2037329B1 (en) * | 2007-09-13 | 2014-07-02 | Ricoh Company, Ltd. | Image forming apparatus belt unit, and belt driving control method |

| JP2011183619A (ja) | 2010-03-05 | 2011-09-22 | Ricoh Co Ltd | ヘッドアレイユニット及び画像形成装置、ヘッド交換方法 |

| JP5365553B2 (ja) * | 2010-03-12 | 2013-12-11 | 株式会社リコー | 液体吐出ヘッド及び画像形成装置 |

| JP5633200B2 (ja) | 2010-06-08 | 2014-12-03 | 株式会社リコー | 圧電アクチュエータ、液体吐出ヘッド及び画像形成装置 |

| US8926068B2 (en) | 2011-01-14 | 2015-01-06 | Ricoh Company, Ltd. | Liquid discharge head, method of manufacturing liquid discharge head, and image forming device |

| JP2013103392A (ja) * | 2011-11-14 | 2013-05-30 | Seiko Epson Corp | 液体噴射装置 |

| JP2013144408A (ja) | 2012-01-16 | 2013-07-25 | Ricoh Co Ltd | 液体吐出ヘッド及び画像形成装置 |

| JP5954565B2 (ja) | 2012-03-13 | 2016-07-20 | 株式会社リコー | 液体吐出ヘッド、画像形成装置 |

| JP5943292B2 (ja) | 2012-03-19 | 2016-07-05 | 株式会社リコー | 液体吐出ヘッド、画像形成装置、液体吐出ヘッドの製造方法 |

| JP5960325B1 (ja) | 2015-06-03 | 2016-08-02 | キヤノン株式会社 | 液体吐出ヘッドの製造方法 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3156411B2 (ja) | 1993-01-06 | 2001-04-16 | セイコーエプソン株式会社 | インクジェット式印字ヘッド及びその製造方法 |

| JP3206214B2 (ja) * | 1993-05-24 | 2001-09-10 | セイコーエプソン株式会社 | インクジェット式記録ヘッドおよびその製造方法 |

| JP3175449B2 (ja) | 1993-12-02 | 2001-06-11 | セイコーエプソン株式会社 | インクジェット式印字ヘッド及びその製造方法 |

| US5818482A (en) * | 1994-08-22 | 1998-10-06 | Ricoh Company, Ltd. | Ink jet printing head |

| JPH08142325A (ja) | 1994-11-25 | 1996-06-04 | Ricoh Co Ltd | インクジェットヘッド及びその製造方法 |

| JPH09277534A (ja) | 1996-04-08 | 1997-10-28 | Canon Inc | インクジェット記録ヘッド、その製造方法および該記録ヘッドを搭載した記録装置 |

| JPH1024587A (ja) | 1996-07-12 | 1998-01-27 | Canon Inc | 液体吐出ヘッド、液体吐出装置、および記録システム |

| EP0819524A1 (en) | 1996-07-18 | 1998-01-21 | Océ-Technologies B.V. | Ink jet nozzle head with backing member |

| JPH11227205A (ja) * | 1997-12-03 | 1999-08-24 | Oce Technol Bv | インクジェット配列プリントヘッド及びその製造方法 |

| JP2000351217A (ja) | 1999-06-11 | 2000-12-19 | Hitachi Koki Co Ltd | インクジェットヘッドの製造方法 |

| EP1070589A3 (en) | 1999-07-19 | 2001-07-18 | Nec Corporation | Ink-jet recording head, method for fabricating same and method for ejecting ink droplets |

| JP2001088302A (ja) * | 1999-09-27 | 2001-04-03 | Nec Corp | インクジェット記録ヘッド及びその製造方法 |

| JP4222592B2 (ja) | 2002-02-25 | 2009-02-12 | 株式会社リコー | 積層型圧電素子及びその製造方法、圧電型アクチュエータ、液滴吐出ヘッド並びにインクジェット記録装置 |

| JP2003266711A (ja) | 2002-03-13 | 2003-09-24 | Seiko Epson Corp | インクジェットヘッド及びその製造方法並びにインクジェット記録装置及びその製造方法、カラーフィルタの製造装置及びその製造方法、並びに電界発光基板製造装置及びその製造方法 |

| JP2004160952A (ja) | 2002-09-24 | 2004-06-10 | Ricoh Co Ltd | ライン型液滴吐出ヘッド及び画像記録装置 |

| JP4670225B2 (ja) * | 2003-04-04 | 2011-04-13 | セイコーエプソン株式会社 | 圧電素子形成部材およびその製造方法ならびにそれを用いた圧電素子ユニットおよび液体噴射ヘッド |

| JP2006175845A (ja) | 2004-11-29 | 2006-07-06 | Ricoh Co Ltd | 液体吐出ヘッド、液体吐出装置及び画像形成装置 |

| JP2007076264A (ja) | 2005-09-16 | 2007-03-29 | Ricoh Co Ltd | 液体吐出ヘッド、液体吐出ヘッドの製造方法及び画像形成装置 |

-

2007

- 2007-02-19 JP JP2007038618A patent/JP5168934B2/ja not_active Expired - Fee Related

- 2007-05-18 DE DE602007005299T patent/DE602007005299D1/de active Active

- 2007-05-18 EP EP07252038A patent/EP1859943B1/en not_active Not-in-force

- 2007-05-21 US US11/805,203 patent/US7871153B2/en not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102614895B (zh) * | 2012-03-04 | 2013-11-13 | 浙江大学 | 一正丙胺歧化反应合成二正丙胺的方法和所用催化剂 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1859943B1 (en) | 2010-03-17 |

| DE602007005299D1 (de) | 2010-04-29 |

| EP1859943A1 (en) | 2007-11-28 |

| US7871153B2 (en) | 2011-01-18 |

| JP2008001085A (ja) | 2008-01-10 |

| US20070291084A1 (en) | 2007-12-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5168934B2 (ja) | 液体吐出ヘッド、液体吐出装置、画像形成装置、圧電アクチュエータ | |

| JP5233130B2 (ja) | 圧電アクチュエータ、液体吐出ヘッド、液体吐出装置、画像形成装置 | |

| JP2006175845A (ja) | 液体吐出ヘッド、液体吐出装置及び画像形成装置 | |

| JP5633200B2 (ja) | 圧電アクチュエータ、液体吐出ヘッド及び画像形成装置 | |

| JP4944687B2 (ja) | 圧電アクチュエータ及びその製造方法、液体吐出ヘッド、画像形成装置 | |

| JP5375667B2 (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP2009172969A (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP5327465B2 (ja) | 液体吐出ヘッド及びその製造方法、画像形成装置 | |

| JP2007076264A (ja) | 液体吐出ヘッド、液体吐出ヘッドの製造方法及び画像形成装置 | |

| JP5895348B2 (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP6119320B2 (ja) | 液体吐出ヘッド、画像形成装置 | |

| JP5796347B2 (ja) | 圧電アクチュエータ、圧電アクチュエータの製造方法、液体吐出ヘッド及び画像形成装置 | |

| JP5338585B2 (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP6308026B2 (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP5381186B2 (ja) | 液体吐出ヘッド、画像形成装置及び液体吐出ヘッドの製造方法 | |

| JP5444971B2 (ja) | 圧電アクチュエータの製造方法、圧電アクチュエータ、液体吐出ヘッド及び画像形成装置 | |

| JP2011000738A (ja) | 画像形成装置 | |

| JP5107657B2 (ja) | 圧電アクチュエータ、液体吐出ヘッド、液体吐出装置、画像形成装置 | |

| JP2007299987A (ja) | 圧電アクチュエータ、液体吐出ヘッド、液体吐出装置、画像形成装置 | |

| JP5521331B2 (ja) | 液滴吐出装置およびそれを備えた画像形成装置 | |

| JP5776463B2 (ja) | 積層型圧電素子、液体吐出ヘッド及び画像形成装置 | |

| JP5310414B2 (ja) | 液体吐出ヘッド及び画像形成装置 | |

| JP2012192709A (ja) | 液体吐出ヘッド、画像形成装置、液体吐出ヘッドの製造方法 | |

| JP2011183728A (ja) | ノズル板、ノズル板の製造方法、液体吐出ヘッド及び画像形成装置 | |

| JP5413257B2 (ja) | 液体吐出ヘッドの製造方法、液体吐出ヘッド及び画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091110 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20091110 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110927 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111124 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120522 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120626 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121204 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121217 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5168934 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160111 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |