JP4480141B2 - インクジェット記録ヘッドの製造方法 - Google Patents

インクジェット記録ヘッドの製造方法 Download PDFInfo

- Publication number

- JP4480141B2 JP4480141B2 JP2004190484A JP2004190484A JP4480141B2 JP 4480141 B2 JP4480141 B2 JP 4480141B2 JP 2004190484 A JP2004190484 A JP 2004190484A JP 2004190484 A JP2004190484 A JP 2004190484A JP 4480141 B2 JP4480141 B2 JP 4480141B2

- Authority

- JP

- Japan

- Prior art keywords

- flow path

- ink

- ink flow

- group

- positive resist

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 36

- 238000004519 manufacturing process Methods 0.000 title claims description 31

- 229920005989 resin Polymers 0.000 claims description 72

- 239000011347 resin Substances 0.000 claims description 72

- 239000000758 substrate Substances 0.000 claims description 51

- 238000000576 coating method Methods 0.000 claims description 36

- 238000006243 chemical reaction Methods 0.000 claims description 27

- 239000011248 coating agent Substances 0.000 claims description 24

- 238000004132 cross linking Methods 0.000 claims description 24

- -1 melamine compound Chemical class 0.000 claims description 24

- 125000004432 carbon atom Chemical group C* 0.000 claims description 22

- 239000003431 cross linking reagent Substances 0.000 claims description 18

- 239000004925 Acrylic resin Substances 0.000 claims description 13

- 150000001875 compounds Chemical class 0.000 claims description 10

- 238000010438 heat treatment Methods 0.000 claims description 10

- 125000003545 alkoxy group Chemical group 0.000 claims description 9

- 125000000217 alkyl group Chemical group 0.000 claims description 9

- 125000004849 alkoxymethyl group Chemical group 0.000 claims description 6

- 125000004435 hydrogen atom Chemical group [H]* 0.000 claims description 6

- 229920000877 Melamine resin Polymers 0.000 claims description 4

- 229920001577 copolymer Polymers 0.000 claims description 4

- 230000003287 optical effect Effects 0.000 claims description 4

- 125000003710 aryl alkyl group Chemical group 0.000 claims description 3

- 125000003118 aryl group Chemical group 0.000 claims description 3

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 3

- 238000009833 condensation Methods 0.000 claims description 2

- 230000005494 condensation Effects 0.000 claims description 2

- 150000002576 ketones Chemical class 0.000 claims 1

- 239000010410 layer Substances 0.000 description 71

- 239000002904 solvent Substances 0.000 description 34

- 239000011342 resin composition Substances 0.000 description 22

- 239000003795 chemical substances by application Substances 0.000 description 18

- 230000002940 repellent Effects 0.000 description 17

- 239000005871 repellent Substances 0.000 description 17

- 239000000470 constituent Substances 0.000 description 11

- 238000004528 spin coating Methods 0.000 description 11

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 10

- 230000005865 ionizing radiation Effects 0.000 description 10

- 239000000463 material Substances 0.000 description 10

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 9

- 238000005520 cutting process Methods 0.000 description 9

- 238000011161 development Methods 0.000 description 9

- 230000018109 developmental process Effects 0.000 description 9

- 239000000203 mixture Substances 0.000 description 9

- 238000000059 patterning Methods 0.000 description 9

- HZAXFHJVJLSVMW-UHFFFAOYSA-N 2-Aminoethan-1-ol Chemical compound NCCO HZAXFHJVJLSVMW-UHFFFAOYSA-N 0.000 description 8

- YNAVUWVOSKDBBP-UHFFFAOYSA-N Morpholine Chemical compound C1COCCN1 YNAVUWVOSKDBBP-UHFFFAOYSA-N 0.000 description 8

- 238000005530 etching Methods 0.000 description 7

- 239000007788 liquid Substances 0.000 description 7

- WOBHKFSMXKNTIM-UHFFFAOYSA-N Hydroxyethyl methacrylate Chemical compound CC(=C)C(=O)OCCO WOBHKFSMXKNTIM-UHFFFAOYSA-N 0.000 description 6

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 6

- 230000035939 shock Effects 0.000 description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 6

- 239000004793 Polystyrene Substances 0.000 description 5

- 239000003822 epoxy resin Substances 0.000 description 5

- 238000001704 evaporation Methods 0.000 description 5

- 230000008020 evaporation Effects 0.000 description 5

- 229920000647 polyepoxide Polymers 0.000 description 5

- 239000003505 polymerization initiator Substances 0.000 description 5

- 229920002223 polystyrene Polymers 0.000 description 5

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 4

- 239000003638 chemical reducing agent Substances 0.000 description 4

- 229940028356 diethylene glycol monobutyl ether Drugs 0.000 description 4

- 238000007599 discharging Methods 0.000 description 4

- 239000011521 glass Substances 0.000 description 4

- JCGNDDUYTRNOFT-UHFFFAOYSA-N oxolane-2,4-dione Chemical compound O=C1COC(=O)C1 JCGNDDUYTRNOFT-UHFFFAOYSA-N 0.000 description 4

- 238000000206 photolithography Methods 0.000 description 4

- 230000035945 sensitivity Effects 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 102100033806 Alpha-protein kinase 3 Human genes 0.000 description 3

- 101710082399 Alpha-protein kinase 3 Proteins 0.000 description 3

- BRLQWZUYTZBJKN-UHFFFAOYSA-N Epichlorohydrin Chemical compound ClCC1CO1 BRLQWZUYTZBJKN-UHFFFAOYSA-N 0.000 description 3

- 239000004593 Epoxy Substances 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 3

- 230000001070 adhesive effect Effects 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 238000010538 cationic polymerization reaction Methods 0.000 description 3

- 239000007795 chemical reaction product Substances 0.000 description 3

- 238000000354 decomposition reaction Methods 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 239000003999 initiator Substances 0.000 description 3

- 238000005342 ion exchange Methods 0.000 description 3

- 229920003145 methacrylic acid copolymer Polymers 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- WQMWHMMJVJNCAL-UHFFFAOYSA-N 2,4-dimethylpenta-1,4-dien-3-one Chemical compound CC(=C)C(=O)C(C)=C WQMWHMMJVJNCAL-UHFFFAOYSA-N 0.000 description 2

- BNCADMBVWNPPIZ-UHFFFAOYSA-N 2-n,2-n,4-n,4-n,6-n,6-n-hexakis(methoxymethyl)-1,3,5-triazine-2,4,6-triamine Chemical compound COCN(COC)C1=NC(N(COC)COC)=NC(N(COC)COC)=N1 BNCADMBVWNPPIZ-UHFFFAOYSA-N 0.000 description 2

- DLTLLZLEJKRETK-UHFFFAOYSA-N 2-n,2-n,4-n,4-n,6-n-pentamethoxy-6-n-methyl-1,3,5-triazine-2,4,6-triamine Chemical compound CON(C)C1=NC(N(OC)OC)=NC(N(OC)OC)=N1 DLTLLZLEJKRETK-UHFFFAOYSA-N 0.000 description 2

- LPEKGGXMPWTOCB-UHFFFAOYSA-N 8beta-(2,3-epoxy-2-methylbutyryloxy)-14-acetoxytithifolin Natural products COC(=O)C(C)O LPEKGGXMPWTOCB-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- NTIZESTWPVYFNL-UHFFFAOYSA-N Methyl isobutyl ketone Chemical compound CC(C)CC(C)=O NTIZESTWPVYFNL-UHFFFAOYSA-N 0.000 description 2

- UIHCLUNTQKBZGK-UHFFFAOYSA-N Methyl isobutyl ketone Natural products CCC(C)C(C)=O UIHCLUNTQKBZGK-UHFFFAOYSA-N 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 2

- SBTSVTLGWRLWOD-UHFFFAOYSA-L copper(ii) triflate Chemical compound [Cu+2].[O-]S(=O)(=O)C(F)(F)F.[O-]S(=O)(=O)C(F)(F)F SBTSVTLGWRLWOD-UHFFFAOYSA-L 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 2

- ODQWQRRAPPTVAG-GZTJUZNOSA-N doxepin Chemical compound C1OC2=CC=CC=C2C(=C/CCN(C)C)/C2=CC=CC=C21 ODQWQRRAPPTVAG-GZTJUZNOSA-N 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000002346 layers by function Substances 0.000 description 2

- 150000007974 melamines Chemical class 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 229940057867 methyl lactate Drugs 0.000 description 2

- 239000012299 nitrogen atmosphere Substances 0.000 description 2

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 2

- 229920003986 novolac Polymers 0.000 description 2

- QWVGKYWNOKOFNN-UHFFFAOYSA-N o-cresol Chemical compound CC1=CC=CC=C1O QWVGKYWNOKOFNN-UHFFFAOYSA-N 0.000 description 2

- 239000003960 organic solvent Substances 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000010703 silicon Substances 0.000 description 2

- 150000003918 triazines Chemical class 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- YTJDSANDEZLYOU-UHFFFAOYSA-N 1,1,1,3,3,3-hexafluoro-2-[4-(1,1,1,3,3,3-hexafluoro-2-hydroxypropan-2-yl)phenyl]propan-2-ol Chemical compound FC(F)(F)C(C(F)(F)F)(O)C1=CC=C(C(O)(C(F)(F)F)C(F)(F)F)C=C1 YTJDSANDEZLYOU-UHFFFAOYSA-N 0.000 description 1

- IEMNEAVSEGLTHB-UHFFFAOYSA-N 2-[[4-[1,1,1,3,3,3-hexafluoro-2-[4-(oxiran-2-ylmethoxy)phenyl]propan-2-yl]phenoxy]methyl]oxirane Chemical compound C=1C=C(OCC2OC2)C=CC=1C(C(F)(F)F)(C(F)(F)F)C(C=C1)=CC=C1OCC1CO1 IEMNEAVSEGLTHB-UHFFFAOYSA-N 0.000 description 1

- POAOYUHQDCAZBD-UHFFFAOYSA-N 2-butoxyethanol Chemical compound CCCCOCCO POAOYUHQDCAZBD-UHFFFAOYSA-N 0.000 description 1

- OOARGXHXVLNBMI-UHFFFAOYSA-N 2-ethoxy-3-methyloxirane Chemical compound CCOC1OC1C OOARGXHXVLNBMI-UHFFFAOYSA-N 0.000 description 1

- OECTYKWYRCHAKR-UHFFFAOYSA-N 4-vinylcyclohexene dioxide Chemical compound C1OC1C1CC2OC2CC1 OECTYKWYRCHAKR-UHFFFAOYSA-N 0.000 description 1

- 239000005749 Copper compound Substances 0.000 description 1

- 229910003862 HfB2 Inorganic materials 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 1

- 206010034972 Photosensitivity reaction Diseases 0.000 description 1

- 229920002614 Polyether block amide Polymers 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 239000006087 Silane Coupling Agent Substances 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 150000001880 copper compounds Chemical class 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- XXJWXESWEXIICW-UHFFFAOYSA-N diethylene glycol monoethyl ether Chemical compound CCOCCOCCO XXJWXESWEXIICW-UHFFFAOYSA-N 0.000 description 1

- 229940075557 diethylene glycol monoethyl ether Drugs 0.000 description 1

- SBZXBUIDTXKZTM-UHFFFAOYSA-N diglyme Chemical compound COCCOCCOC SBZXBUIDTXKZTM-UHFFFAOYSA-N 0.000 description 1

- DHQJMKJYFOHOSY-UHFFFAOYSA-L disodium 4-amino-3-[[4-[4-[(2,4-diaminophenyl)diazenyl]-3-methylphenyl]-2-methylphenyl]diazenyl]-5-oxido-6-phenyldiazenyl-7-sulfonaphthalene-2-sulfonate Chemical compound [Na+].[Na+].Cc1cc(ccc1N=Nc1ccc(N)cc1N)-c1ccc(N=Nc2c(N)c3c(O)c(N=Nc4ccccc4)c(cc3cc2S([O-])(=O)=O)S([O-])(=O)=O)c(C)c1 DHQJMKJYFOHOSY-UHFFFAOYSA-L 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 230000036211 photosensitivity Effects 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 230000009257 reactivity Effects 0.000 description 1

- 230000007261 regionalization Effects 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

- G03F7/039—Macromolecular compounds which are photodegradable, e.g. positive electron resists

- G03F7/0392—Macromolecular compounds which are photodegradable, e.g. positive electron resists the macromolecular compound being present in a chemically amplified positive photoresist composition

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1601—Production of bubble jet print heads

- B41J2/1603—Production of bubble jet print heads of the front shooter type

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1637—Manufacturing processes molding

- B41J2/1639—Manufacturing processes molding sacrificial molding

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

- G03F7/0045—Photosensitive materials with organic non-macromolecular light-sensitive compounds not otherwise provided for, e.g. dissolution inhibitors

Description

(1)架橋した分子同士の分子間距離が短く、樹脂の剛直性が増すため、極めて複雑なパターン部を形成する際、ソルベントショックによるクラックが発生する場合がある、

(2)架橋点の自由度が限られているために、架橋密度があがらず、現像時に現像液によって樹脂が膨潤する場合があるため、急激な応力の差によってクラックが生じる場合がある、

(3)インク流路形成部材によっては、分子間架橋工程で180℃〜200℃という高温で長時間焼成しなければならず、生産性の向上という点で問題がある、

等の課題があり、インク流路設計の幅が狭まるという点や、生産性の向上という面でも問題となる場合がある。

前記エネルギー発生素子を備える基板を用意する工程と、

前記基板上に、第一のポジ型レジストからなる第一のポジ型レジスト層を形成する工程と、

前記第一のポジ型レジスト層上に、下記一般式(1)で示される構造を有するポリアクリレート樹脂と、下記一般式(2)で示されるメラミン化合物およびその縮合物の少なくとも1種である縮合性の架橋剤とを含む第二のポジ型レジストからなる第二のポジ型レジスト層を形成する工程と、

前記第二のポジ型レジスト層を露光及び現像して、前記インク流路の一部の型となる第二のインク流路パターンを形成する工程と、

前記第一のポジ型レジスト層を露光及び現像して、前記インク流路の残部の型となる第一のインク流路パターンを形成する工程と、

前記第一及び第二のインク流路パターン上に、前記インク流路の壁を形成するための被覆樹脂層を形成する工程と、

前記被覆樹脂層に前記吐出口を形成する工程と、

前記第一及び第二のインク流路パターンを除去して前記インク流路を形成する工程と、

を有することを特徴とするインクジェットヘッドの製造方法である。

なお、上記式(1)におけるR1〜R3は各単位において独立して上記の意味を示す。

なお、上記式(2)におけるR 1 〜R 6 は各単位において独立して上記の意味を示す。

一般式(2)で示される縮合性の架橋剤の具体例としては、以下のメラミン化合物および以下のメラミン化合物の部分縮合物があげられるが、これらに限定されるものではない。また、該メラミン化合物およびその部分縮合物は、添加量が少ないと架橋密度が不足して現像時に未露光部の膜減りが発生し、また添加量が多いと、架橋密度が上がりすぎて感度が低下する傾向があることから、添加量としてはポリアクリレート樹脂に対して、10〜30重量%添加することが好ましい。

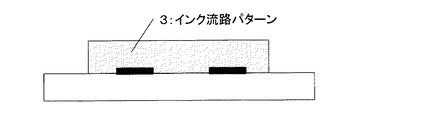

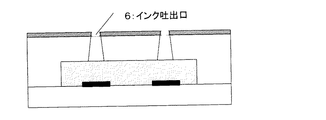

このように、流路パターン3を形成した基板1上に、図4に示すように、ノズル構成部材4を通常のスピンコート法、ロールコート法、スリットコート法等の方法で形成する。

ノズル構成部材4としては、後述するインク吐出口6をフォトリソグラフィーで容易にかつ精度よく形成できることから、感光性のものが好ましい。このような感光性ノズル構成部材には、構造材料としての高い機械的強度、下地との密着性、耐インク性と、同時にインク吐出口の微細なパターンをパターニングするための解像性が要求される。これらの特性を満足する材料としては、カチオン重合型のエポキシ樹脂組成物を好適に用いることができる。

インクジェットヘッドの作成

本実施例では、前述の図1〜図8に示す手順にしたがって、インクジェットヘッドを作製し評価を行った。まず、インク吐出圧力発生素子2としての電気熱変換素子(材質HfB2 からなるヒーター)と、インク流路およびノズル形勢部位にSiN+Taの積層膜(不図示)を有するであるシリコン基板1を準備した(図2)。次いで、被処理基板上に、ポジ型の感光性樹脂組成物層を形成し、流路パターン3を形成した(図3)。感光性樹脂組成物としては、以下のメタクリル酸とメタクリル酸メチルの共重合体(メタクリル酸:メタクリル酸メチル=20:80(質量比)・化合物8)に架橋剤としてヘキサメトキシメチルメラミン(三和ケミカル製ニカラック MW−100L)をメタクリル酸に対して3mol%加えた樹脂を用いた。

分散度(Mw/Mn)=2.5

この樹脂粉末をシクロヘキサノンに約30wt%の固形分濃度にて溶解し、レジスト液として使用した。該レジスト液を、スピンコート法にて塗布し、100℃で3分プリベークした後、150℃のオーブンで30分焼成した。この硬化により、架橋剤による熱架橋反応が進行した。尚、熱処理後のレジスト層の膜厚は15μmであった。その後、200〜280nmの波長のUV光を用いて、50000mJ/m2の露光量にて露光し、以下の組成の現像液にて現像し、イソプロピルアルコールにてリンス処理を行うことでインク流路パターン3を得た。

<現像液>

ジエチレングリコールモノブチルエーテル:60vol%

エタノールアミン:5vol%

モルホリン:20vol%

イオン交換水:15vol%

次いで、被処理基板上に以下の組成からなる感光性樹脂組成物を用いてスピンコートを行い(平板上膜厚20μm)、100℃で2分間(ホットプレート)のベークを行い、ノズル構成部材4を形成した(図4)。

エポキシ樹脂:EHPE(ダイセル化学工業製):100重量部

添加剤:1、4HFAB(セントラル硝子製):20重量部

光カチオン重合開始剤:SP−170(旭電化工業製):2重量部

シランカップリング剤:A−187(日本ユニカー製):5重量部

メチルイソブチルケトン:100重量部

ジグライム:100重量部

引き続き、被処理基板上に以下の組成からなる感光性樹脂組成物を用いて、スピンコートにより1μmの膜厚となるように塗布し、80℃で3分間(ホットプレート)のベークを行い、撥インク剤層5を形成した(図5)。

EHPE―3158(ダイセル化学工業製):35重量部

2、2―ビス(4―グリシジルオキシフェニル)ヘキサフロロプロパン:25重量部

1、4―ビス(2―ヒドロキシヘキサフロロイソプロピル)ベンゼン:25重量部

3―(2―パーフルオロヘキシル)エトキシー1、2―エポキシプロパン:16重量部

A−187(日本ユニカー製):4重量部

SP―170(旭電化工業製):2重量部

ジエチレングリコールモノエチルエーテル:100重量部

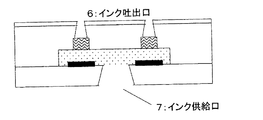

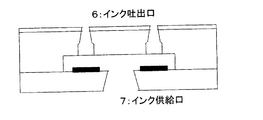

次いで、ノズル構成部材4および撥インク剤層5のパターニングを行い、インク吐出口6を形成した(図6)。なお、本実施例ではφ15μmの吐出口パターンを形成した。

次いで、保護膜として用いたOBCをキシレンを用いて溶解除去した後、200〜280nmの波長の光を用いて、ノズル構成部材および撥インク剤層越しに50000mJ/cm2の露光量で全面露光を行い、流路パターン3を可溶化した。引き続き、乳酸メチル中に超音波を付与しつつ浸漬し、流路パターン3を溶解除去することによりインクジェットヘッドを作成した(図8)。

図9〜17に示す工程に従ってインクジェットヘッドを作製した。実施例1と同様にしてインク吐出圧力発生素2を含む基板上(図9)に第一のポジ型レジスト層8を形成した(図9)。尚、第一のポジ型レジストとしては、ポリメチルイソプロペニルケトン(東京応化製ODUR)を用いた。第一のポジ型レジスト液を、スピンコート法にて塗布し、120℃で3分間のベークを行った。尚、熱処理後のレジスト層の膜厚は10μmであった。次いで、第二のポジ型レジスト層9を形成した(図10)。尚、第二のポジ型レジストとしては、以下のメタクリル酸とメタクリル酸メチルの共重合体(メタクリル酸:メタクリル酸メチル=20:80・化合物8)に架橋剤として

ヘキサメトキシメチルメラミン(三和ケミカル製 ニカラック MW-100L)

をメタクリル酸に対して3mol%加えた樹脂を用いた。

分散度(Mw/Mn)=2.5

この樹脂をシクロヘキサノンに30wt%の固形分濃度にて溶解し、レジスト液として使用した。該レジスト液をスピンコート法にて塗布し、120℃で3分プリベークした後、窒素雰囲気中オーブンにて140℃30分間の熱処理を行った。尚、熱処理後のレジスト層の膜厚は10μmであった。

ジエチレングリコールモノブチルエーテル:60vol%

エタノールアミン:5vol%

モルホリン:20vol%

イオン交換水:15vol%

次いで、第一のポジ型レジスト層のパターニングを行った。上記と同一の露光装置を用い、260nm以下の波長の光を遮断する光学フィルターを装着して、5000mJ/cm2の露光量にてパターン露光し、メチルイソブチルケトンにて現像、イソプロピルアルコールにてリンス処理を行って、第一の流路パターン11を形成した(図12)。

次いで、被処理基板上に、実施例1と同様な方法でノズル構成部材4(図13)、撥インク剤層5(図14)を形成し、パターン露光することでインク吐出口6を形成した(図15)。尚、本実施例ではφ10μmの吐出口パターンを形成した。

実施例1と同様にして電気熱変換素子を形成した基板に対して、感光性樹脂組成物として、2−ヒドロキシエチルメタクリレートとメタクリル酸メチルの共重合体(2−ヒドロキシエチルメタクリレート:メタクリル酸メチル=20:80・化合物9)に架橋剤としてペンタメトキシメチルメラミン(三和ケミカル製 ニカラック MX−750LM)を2−ヒドロキシエチルメタクリレートに対して3mol%加えた樹脂を用いた。

分散度(Mw/Mn)=2.2

実施例1と同一の条件にてインク流路パターン層を塗布、パターニングし、最後にインク流路パターンを形成する樹脂を溶出し、インクジェットヘッドを作成した。実施例1と同様に、顕微鏡にてインク流路形状を観察した。その結果、インク流路の形状が崩れているものは見受けられなかった。さらに、実施例1と同様に印字を行ったこところ、安定な印字が可能であった。

実施例2と同様にして電気熱変換素子を形成した基板に対して、第二のポジ型レジストとして、2−ヒドロキシエチルメタクリレートとメタクリル酸メチルの共重合体(2−ヒドロキシエチルメタクリレート:メタクリル酸メチル=20:80・化合物9)に架橋剤としてペンタメトキシメチルメラミン(三和ケミカル製 ニカラック MX−750LM)を2−ヒドロキシエチルメタクリレートに対して3mol%加えた樹脂を用いた。

分散度(Mw/Mn)=2.2

実施例2と同一の条件にて第1及び第2流路パターン層をそれぞれ塗布、パターニングし、最後にこれらの流路パターンを形成する樹脂を溶出し、インクジェットヘッドを作成した。実施例1と同様に、顕微鏡にてインク流路形状を観察した。その結果、インク流路の形状が崩れているものは見受けられなかった。さらに、実施例1と同様に印字を行ったこところ、安定な印字が可能であった。

ポジ型の感光性樹脂組成物に、光酸発生剤としてSP-172(旭電化工業製)を樹脂に対して2重量部加え、パターニングの際の露光量を半分とし、PEBとしてホットプレートで100℃−180秒の処理を行った以外は実施例1と同様にしてインクジェットヘッドを製造した。

第二のポジ型レジストに、光酸発生剤としてSP-172(旭電化工業製)を樹脂に対して2重量部加え、パターニングの際の露光量を半分とし、PEBとしてホットプレートで100℃−180秒の処理を行った以外は実施例2と同様にしてインクジェットヘッドを製造した。実施例1と同様に、顕微鏡にてインク流路形状を観察した。その結果、インク流路の形状が崩れているものは見受けられなかった。さらに、実施例1と同様に印字を行ったこところ、安定な印字が可能であった。

ポジ型の感光性樹脂組成物に、光酸発生剤としてSP-172(旭電化工業製)を樹脂に対して2重量部加え、パターニングの際の露光量を半分とし、PEBとしてホットプレートで100℃−180秒の処理を行った以外は実施例3と同様にしてインクジェットヘッドを製造した。実施例1と同様に、顕微鏡にてインク流路形状を観察した。その結果、インク流路の形状が崩れているものは見受けられなかった。さらに、実施例1と同様に印字を行ったこところ、安定な印字が可能であった。

第二のポジ型レジストに、光酸発生剤としてSP-172(旭電化工業製)を樹脂に対して2重量部加え、パターニングの際の露光量を半分とし、PEBとしてホットプレートで100℃−180秒の処理を行った以外は実施例4と同様にしてインクジェットヘッドを製造した。実施例1と同様に、顕微鏡にてインク流路形状を観察した。その結果、インク流路の形状が崩れているものは見受けられなかった。さらに、実施例1と同様に印字を行ったこところ、安定な印字が可能であった。

実施例1と同様にして電気熱変換素子を形成した基板に対して、感光性樹脂組成物として、メタクリル酸とメタクリル酸メチルの共重合体を用いた。

分散度(Mw/Mn)=2.5

この樹脂をシクロヘキサノンに30wt%の固形分濃度にて溶解し、レジスト液として使用した。該レジスト液をスピンコート法にて塗布し、120℃で3分プリベークした後、窒素雰囲気中オーブンにて140℃30分間の熱処理を行った。尚、熱処理後のレジスト層の膜厚は15μmであった。その後、200〜280nmの波長のUV光を用いて、500000mJ/m2の露光量にて露光し、以下の組成の現像液にて現像したが、架橋反応が進行せず、未露光部も現像液に対して溶解し、目的のインク流路パターンを形成することが出来なかった。

ジエチレングリコールモノブチルエーテル:60vol%

エタノールアミン:5vol%

モルホリン:20vol%

イオン交換水:15vol%

2 インク吐出圧力発生素子

3 流路パターン

4 ノズル構成部材

5 撥インク剤層

6 インク吐出口

7 インク供給口

8 第一のポジ型レジスト層

9 第二のポジ型レジスト層

10 第二の流路パターン

11 第一の流路パターン

Claims (8)

- インクを吐出するための吐出口と、該吐出口に連通するインク流路と、インクを吐出するためのエネルギーを発生するエネルギー発生素子と、を備えるインクジェットヘッドの製造方法であって、

前記エネルギー発生素子を備える基板を用意する工程と、

前記基板上に、第一のポジ型レジストからなる第一のポジ型レジスト層を形成する工程と、

前記第一のポジ型レジスト層上に、下記一般式(1)で示される構造を有するポリアクリレート樹脂と、下記一般式(2)で示されるメラミン化合物およびその縮合物の少なくとも1種である縮合性の架橋剤とを含む第二のポジ型レジストからなる第二のポジ型レジスト層を形成する工程と、

前記第二のポジ型レジスト層を露光及び現像して、前記インク流路の一部の型となる第二のインク流路パターンを形成する工程と、

前記第一のポジ型レジスト層を露光及び現像して、前記インク流路の残部の型となる第一のインク流路パターンを形成する工程と、

前記第一及び第二のインク流路パターン上に、前記インク流路の壁を形成するための被覆樹脂層を形成する工程と、

前記被覆樹脂層に前記吐出口を形成する工程と、

前記第一及び第二のインク流路パターンを除去して前記インク流路を形成する工程と、

を有することを特徴とするインクジェットヘッドの製造方法。

- 前記第二のポジ型レジスト層を加熱して、前記ポリアクリレート樹脂の分子間架橋反応を進行させる工程、をさらに有する請求項1に記載のインクジェットヘッドの製造方法。

- 第一のポジ型レジストが、ポリメチルイソプロペニルケトンである請求項1または2に記載のインクジェットヘッドの製造方法。

- 前記第二のポジ型レジストを露光する際に、270nm以上の波長を遮断する光学フィルターを装着する請求項1乃至3のいずれかに記載のインクジェットヘッドの製造方法。

- 前記ポリアクリレート樹脂の重量平均分子量(Mw)が、20000以上200000以下である請求項1乃至4のいずれかに記載のインクジェットヘッドの製造方法。

- 前記架橋剤の添加量が、前記ポリアクリレート樹脂に対して10重量%以上30重量%以下である請求項1乃至7のいずれかに記載のインクジェットヘッドの製造方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004190484A JP4480141B2 (ja) | 2004-06-28 | 2004-06-28 | インクジェット記録ヘッドの製造方法 |

| PCT/JP2005/012160 WO2006001515A1 (en) | 2004-06-28 | 2005-06-24 | Photosensitive resin composition, ink jet head using photosensitive resin composition, and process for manufacturing ink jet head |

| US10/577,255 US7611827B2 (en) | 2004-06-28 | 2005-06-24 | Photosensitive resin composition, ink jet head using photosensitive resin composition, and process for manufacturing ink jet head |

| KR1020077001946A KR100893414B1 (ko) | 2004-06-28 | 2005-06-24 | 감광성 수지 조성물, 감광성 수지 조성물을 사용한 잉크젯헤드 및 잉크젯 헤드의 제조 방법 |

| TW094121252A TWI310483B (en) | 2004-06-28 | 2005-06-24 | Photosensitive resin composition, ink jet head using photosensitive resin composition, and process for manufacturing ink jet head |

| CN200580021432XA CN1977217B (zh) | 2004-06-28 | 2005-06-24 | 光敏树脂组合物、使用光敏树脂组合物的喷墨头以及喷墨头的制造方法 |

| EP05780110.2A EP1763705B1 (en) | 2004-06-28 | 2005-06-24 | Ink jet head using photosensitive resin composition, and process for manufacturing ink jet head |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004190484A JP4480141B2 (ja) | 2004-06-28 | 2004-06-28 | インクジェット記録ヘッドの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006011182A JP2006011182A (ja) | 2006-01-12 |

| JP2006011182A5 JP2006011182A5 (ja) | 2007-08-09 |

| JP4480141B2 true JP4480141B2 (ja) | 2010-06-16 |

Family

ID=35033645

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004190484A Expired - Fee Related JP4480141B2 (ja) | 2004-06-28 | 2004-06-28 | インクジェット記録ヘッドの製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US7611827B2 (ja) |

| EP (1) | EP1763705B1 (ja) |

| JP (1) | JP4480141B2 (ja) |

| KR (1) | KR100893414B1 (ja) |

| CN (1) | CN1977217B (ja) |

| TW (1) | TWI310483B (ja) |

| WO (1) | WO2006001515A1 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4761498B2 (ja) * | 2004-06-28 | 2011-08-31 | キヤノン株式会社 | 感光性樹脂組成物、ならびにこれを用いた段差パターンの製造方法及びインクジェットヘッドの製造方法 |

| JP4241605B2 (ja) * | 2004-12-21 | 2009-03-18 | ソニー株式会社 | 液体吐出ヘッドの製造方法 |

| JP5288828B2 (ja) * | 2008-02-25 | 2013-09-11 | キヤノン株式会社 | 液体吐出ヘッド及び液体吐出ヘッドの製造方法 |

| JP2010240873A (ja) * | 2009-04-01 | 2010-10-28 | Canon Inc | インクジェットヘッドの製造方法およびインクジェットヘッド |

| JP5520590B2 (ja) * | 2009-10-06 | 2014-06-11 | 富士フイルム株式会社 | パターン形成方法、化学増幅型レジスト組成物及びレジスト膜 |

| US20110123932A1 (en) * | 2009-11-20 | 2011-05-26 | Yimin Guan | Method for forming a fluid ejection device |

| CN102147568A (zh) * | 2010-02-09 | 2011-08-10 | 台湾积体电路制造股份有限公司 | 光刻图案化方法及双重图案化方法 |

| KR101249723B1 (ko) * | 2011-10-28 | 2013-04-02 | 전자부품연구원 | 액적 토출용 노즐 제조 방법 및 이를 이용해 제조된 노즐을 이용한 정전식 액적 토출 장치 |

| JP6193715B2 (ja) * | 2013-10-08 | 2017-09-06 | キヤノン株式会社 | 液体吐出ヘッド |

| KR102458633B1 (ko) * | 2014-09-18 | 2022-10-26 | 쇼와덴코머티리얼즈가부시끼가이샤 | 감광성 수지 조성물, 감광성 엘리먼트, 레지스트 패턴 부착 기판의 제조 방법 및 프린트 배선판의 제조 방법 |

| IL310073A (en) * | 2021-07-14 | 2024-03-01 | Fujifilm Corp | Actinic beam-sensitive or radiation-sensitive resin composition, resistant layer, method for creating a template and method for manufacturing an electronic device |

| WO2023210579A1 (ja) * | 2022-04-26 | 2023-11-02 | 富士フイルム株式会社 | パターン形成方法、電子デバイスの製造方法 |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4450455A (en) | 1981-06-18 | 1984-05-22 | Canon Kabushiki Kaisha | Ink jet head |

| JPS60161073A (ja) | 1984-01-30 | 1985-08-22 | 株式会社日立製作所 | 締結用ねじの自動締緩装置 |

| JPH0645242B2 (ja) | 1984-12-28 | 1994-06-15 | キヤノン株式会社 | 液体噴射記録ヘツドの製造方法 |

| JPH07119269B2 (ja) | 1986-08-26 | 1995-12-20 | ダイセル化学工業株式会社 | エポキシ樹脂 |

| JPH0725864B2 (ja) | 1987-03-09 | 1995-03-22 | ダイセル化学工業株式会社 | エポキシ樹脂 |

| JPH0822902B2 (ja) | 1988-11-21 | 1996-03-06 | ダイセル化学工業株式会社 | エポキシ樹脂の製造方法 |

| JPH0631444B2 (ja) | 1989-06-07 | 1994-04-27 | 東洋鋼板株式会社 | 半田用複層めっき鋼板 |

| US5314945A (en) * | 1990-12-03 | 1994-05-24 | E. I. Du Pont De Nemours And Company | Waterbased coating compositions of methylol(meth)acrylamide acrylic polymer, polyurethane and melamine crosslinking agent |

| DE69127801T2 (de) | 1990-12-19 | 1998-02-05 | Canon Kk | Herstellungsverfahren für flüssigkeitsausströmenden Aufzeichnungskopf |

| JPH05124199A (ja) | 1991-11-06 | 1993-05-21 | Canon Inc | インクジエツトヘツドのノズル面撥水処理方法、撥水処理したインクジエツトヘツドおよび該ヘツドを具備する記録装置 |

| JP2960608B2 (ja) | 1992-06-04 | 1999-10-12 | キヤノン株式会社 | 液体噴射記録ヘッドの製造方法 |

| TW417034B (en) * | 1993-11-24 | 2001-01-01 | Canon Kk | Color filter, method for manufacturing it, and liquid crystal panel |

| EP0734866B1 (en) | 1995-03-31 | 1999-08-11 | Canon Kabushiki Kaisha | Process for the production of an ink jet head |

| JP3524258B2 (ja) | 1995-03-31 | 2004-05-10 | キヤノン株式会社 | インクジェットヘッドの製造方法 |

| US5919601A (en) * | 1996-11-12 | 1999-07-06 | Kodak Polychrome Graphics, Llc | Radiation-sensitive compositions and printing plates |

| JP3852867B2 (ja) | 1996-11-22 | 2006-12-06 | 東京応化工業株式会社 | 感光性樹脂組成物およびこれを用いたパターン形成方法 |

| DE69810242T2 (de) * | 1997-10-28 | 2003-10-30 | Mitsubishi Chem Corp | Positiv arbeitendes strahlungsempfindliches Gemisch, positiv arbeitende lichtempfindliche Flachdruckplatte und Verfahren zur Bebilderung der Druckplatte |

| US6630285B2 (en) | 1998-10-15 | 2003-10-07 | Mitsui Chemicals, Inc. | Positive sensitive resin composition and a process for forming a resist pattern therewith |

| JP3775078B2 (ja) | 1998-11-17 | 2006-05-17 | 三菱電機株式会社 | 半導体装置の製造方法 |

| TWI289238B (en) | 2000-01-13 | 2007-11-01 | Fujifilm Corp | Negative resist compositions using for electronic irradiation |

| JP3801832B2 (ja) * | 2000-02-08 | 2006-07-26 | 日本プラスト株式会社 | 車両用エアバッグ装置 |

| JP4532785B2 (ja) * | 2001-07-11 | 2010-08-25 | キヤノン株式会社 | 構造体の製造方法、および液体吐出ヘッドの製造方法 |

| KR100824356B1 (ko) * | 2002-01-09 | 2008-04-22 | 삼성전자주식회사 | 감광성 수지 조성물 및 이를 사용한 패턴의 형성방법 |

| JP4298414B2 (ja) * | 2002-07-10 | 2009-07-22 | キヤノン株式会社 | 液体吐出ヘッドの製造方法 |

-

2004

- 2004-06-28 JP JP2004190484A patent/JP4480141B2/ja not_active Expired - Fee Related

-

2005

- 2005-06-24 CN CN200580021432XA patent/CN1977217B/zh not_active Expired - Fee Related

- 2005-06-24 EP EP05780110.2A patent/EP1763705B1/en not_active Expired - Fee Related

- 2005-06-24 US US10/577,255 patent/US7611827B2/en not_active Expired - Fee Related

- 2005-06-24 KR KR1020077001946A patent/KR100893414B1/ko not_active IP Right Cessation

- 2005-06-24 TW TW094121252A patent/TWI310483B/zh not_active IP Right Cessation

- 2005-06-24 WO PCT/JP2005/012160 patent/WO2006001515A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| CN1977217A (zh) | 2007-06-06 |

| JP2006011182A (ja) | 2006-01-12 |

| US7611827B2 (en) | 2009-11-03 |

| KR20070043805A (ko) | 2007-04-25 |

| CN1977217B (zh) | 2011-05-04 |

| KR100893414B1 (ko) | 2009-04-17 |

| US20070081048A1 (en) | 2007-04-12 |

| TWI310483B (en) | 2009-06-01 |

| EP1763705B1 (en) | 2013-10-02 |

| TW200617600A (en) | 2006-06-01 |

| WO2006001515A1 (en) | 2006-01-05 |

| EP1763705A1 (en) | 2007-03-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR0152452B1 (ko) | 잉크 제트 기록 헤드 제조 방법 | |

| US7611827B2 (en) | Photosensitive resin composition, ink jet head using photosensitive resin composition, and process for manufacturing ink jet head | |

| EP1763440B1 (en) | Ink jet head manufacturing method and ink jet head manufactured by the manufacturing method | |

| US6409316B1 (en) | Thermal ink jet printhead with crosslinked polymer layer | |

| KR100585903B1 (ko) | 미세 구조체의 제조 방법, 액체 토출 헤드의 제조 방법 및액체 토출 헤드 | |

| KR100591654B1 (ko) | 미세 구조체의 제조 방법, 액체 토출 헤드의 제조 방법,및 이 제조 방법으로 제조된 액체 토출 헤드 | |

| US7670757B2 (en) | Photosensitive resin composition, method of forming level difference pattern using the photosensitive resin composition, and method of producing ink jet head | |

| JP3368094B2 (ja) | インクジェット記録ヘッドの製造方法 | |

| JP2009119650A (ja) | インクジェットヘッドの製造方法 | |

| KR100541904B1 (ko) | 미세 구조화된 부재의 제조 방법, 미세 중공 구조화된부재의 제조 방법 및 액체 토출 헤드의 제조 방법 | |

| JP3963456B2 (ja) | 感光性樹脂組成物およびこれを用いたインクジェット記録ヘッドおよびその製造方法 | |

| US7175973B2 (en) | Ink jet recording head and method for manufacturing the same | |

| JP5027991B2 (ja) | インクジェットヘッドおよびその製造方法 | |

| JP4708768B2 (ja) | インクジェット記録ヘッドの製造方法 | |

| JP2001179990A (ja) | インクジェット記録ヘッド及びその製造方法 | |

| JP5361498B2 (ja) | インクジェットヘッドの製造方法およびインクジェットヘッド | |

| JP2013188916A (ja) | インクジェット記録ヘッドの製造方法 | |

| JP2006069009A (ja) | インクジェットヘッドの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070620 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070620 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090512 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090702 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100310 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100315 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130326 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140326 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |