EP2408334B1 - Verfahren und vorrichtung zum herstellen von borstenfeldern für bürsten - Google Patents

Verfahren und vorrichtung zum herstellen von borstenfeldern für bürsten Download PDFInfo

- Publication number

- EP2408334B1 EP2408334B1 EP10707836.2A EP10707836A EP2408334B1 EP 2408334 B1 EP2408334 B1 EP 2408334B1 EP 10707836 A EP10707836 A EP 10707836A EP 2408334 B1 EP2408334 B1 EP 2408334B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- plate

- bristles

- clusters

- bristle

- central plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A46—BRUSHWARE

- A46D—MANUFACTURE OF BRUSHES

- A46D3/00—Preparing, i.e. Manufacturing brush bodies

-

- A—HUMAN NECESSITIES

- A46—BRUSHWARE

- A46D—MANUFACTURE OF BRUSHES

- A46D3/00—Preparing, i.e. Manufacturing brush bodies

- A46D3/005—Preparing, i.e. Manufacturing brush bodies by moulding or casting a body around bristles or tufts of bristles

-

- A—HUMAN NECESSITIES

- A46—BRUSHWARE

- A46D—MANUFACTURE OF BRUSHES

- A46D1/00—Bristles; Selection of materials for bristles

- A46D1/02—Bristles details

-

- A—HUMAN NECESSITIES

- A46—BRUSHWARE

- A46D—MANUFACTURE OF BRUSHES

- A46D3/00—Preparing, i.e. Manufacturing brush bodies

- A46D3/04—Machines for inserting or fixing bristles in bodies

Definitions

- the invention relates to a method for producing bristle fields for brushes, in particular toothbrushes, wherein bundles of bristles are separated from a bristle supply and transported by means of a gas or air flow and introduced into perforations of a central plate and to a device for producing bristle fields for brushes a bristle supply and a device for removing individual bristle bundles from the bristle supply and a transport device for transporting the bristle bundles in perforations of a central plate by means of a gas or air flow.

- Such a method and device is for example from the EP 0 405 204 B1 known.

- several filament bundles are transported via hoses into a carrier plate.

- the filament bundles are then fused to a thermoplastic carrier plate and / or encapsulated with plastic material to form a brush head.

- the degree of filling of the perforations of the filament bundle receiving form is due to the supply of bristle bundles by means of a gas or air flow, relatively low, since the leads for the bundle transport by gas or air flow allow only a limited degree of filling, without clogging the supply lines or individual filaments remain during transport in the supply line.

- the degree of filling is the ratio of the hole cross section of a plate to the sum of all held in this hole filament cross sections.

- the low degree of filling has the consequence that during encapsulation of the bristle filaments with high injection pressure spray material passes through the filaments and is visible on the brush surface, which looks ugly or make the brush useless.

- the DE 43 30 171 A1 describes a method and an apparatus for producing brushes, the bristle bundles of which are connected to a brush body in a spraying process.

- bristle bundles held in through-holes of a bristle bundle holder are transferred from the holder into a densification perforated plate by means of transport punches, which has a perforated field corresponding to the perforated field of the bristle bundle holder, however Cross-sections of the through holes are each slightly smaller, causing the bundles of bristles each compact.

- the bundles of bristles thus compacted are fed to an injection molding machine and injection-molded there.

- Boron bundles are positioned in holes of a perforated plate in front of a mold plate and passed by means of pressure pins in bristle bundle receiving holes of the mold plate.

- the bristle bundle receiving holes each have an at least partially reduced cross section with respect to the cross section of the holes of the perforated plate in order to compact the bundles of bristles prior to encapsulation.

- Bristle bundles are acted upon by punches and thereby transferred from a stuffing plate in a perforated field plate. Since the bristle bundles receiving Ausschubkanäle the stuffing plate discharge side are funnel-shaped tapered, the bristle bundles are on the transfer of the stuffing plate compressed in the hole field plate.

- the bristle bundles are not introduced by means of a gas or air flow in the bristle bundle holder. In this case, it may happen that individual bristle filaments are conveyed faster than others or, when passing into the central plate, individual bristle filaments can be retained, so that bristle filaments arranged offset from one another in the longitudinal direction within the central plate can be located.

- the EP-A-2 196 108 which issued on 16.06.2010 has been published, describes a method for producing bristle pads for brushes, in particular toothbrushes, wherein bristle bundles separated from a bristle supply and by means of a gas or

- the bristle bundles are removed by means of retractable into the perforations of the central plate pin holes from the Zenhalplatte and transferred to a compactor plate.

- the compressor plate has perforations for receiving bundles of bristles whose cross sections are each smaller than the cross section of the bundle of bristles fed to the respective perforation. The bristle density of the bristle bundles is increased.

- bristle filaments are arranged offset from one another in the longitudinal direction.

- the solution according to the invention with respect to the method is that bristle filaments offset axially relative to one another are pushed together within a perforation of the central plate by means of retractable hole pins in the perforations of the central plate, and in that the bristle bundles are inserted into the perforations of the central plate removed and in a compressor plate having perforations for receiving bundles of bristles whose cross sections are each smaller than the cross section of the supplied to the respective hole bundle bristle, transferred while the bristle density of the bristle bundles is increased.

- the bundles of bristles are compacted, that is to say the entire bristle bundle is slightly reduced in terms of its outer circumference and the distance of the individual bristle filaments of a bundle of bristles from one another is thus reduced.

- This can be used in the subsequent encapsulation of the bristle bundles with plastic material to form a brush head or the entire brush body with high injection pressure without the risk that spray material pressed through the bristle bundles through the outside and the brush is thus unusable.

- the bundles of bristles held in the central plate can first be transferred to a contour plate, whereby individual bristle bundles of the central plate are brought together to form a common larger bundle of bristles in the contour plate and / or the cross section of individual bristle bundles is modified, and the bundles of bristles are then removed from the contour plate into the contoured plate Transferred compressor plate.

- a contour plate By transferring them into a contour plate, at first several small bristle bundles can be combined to form a larger bundle and / or particular bundle contours, for example elliptical or star-shaped, can be achieved, corresponding to the desired bristle field of the finished brush.

- complex bristle fields for example, with larger contiguous bristle areas feasible.

- the bundles of bristles can be profiled at their ends of use and cut off flush at their ends remote from the ends of use.

- a simple profiling of the bristle field for example by means of the bristle bundles acting on profiling pins or a counter profiling profiled plate is possible.

- An elaborate profiling after spraying the bristle carrier or brush body by shearing the free bundle ends is not required.

- the bristle bundles After compacting in the compressor plate, the bristle bundles can be overmolded with plastic material, wherein a higher injection pressure is possible without the spray material is forced through the bristle filaments. Possibly The bristle bundles can also be initially melted at their attachment ends before they are sprayed with spray material, which further reduces the risk of over-molding in the bundle region.

- the melting or encapsulation can be done directly in the compressor plate. However, it is also possible to previously transfer the bundles of bristles from the compactor plate into a mold cassette.

- the invention is characterized in that in the perforations of the central plate retractable hole pins for pushing axially offset from each other bristle filaments are provided within a perforation of the central plate, that the central plate is arranged downstream of a compressor plate having perforations for receiving bristle bundles whose cross-sections are each smaller than the cross section of the bristle bundle supplied to the respective perforation, and that a device is provided with perforated pins which can be inserted into the perforations of the central plate for passing the bristle bundles from the central plate to the compactor plate.

- the compressor plate is arranged downstream of a contour plate, wherein the contour plate has perforations, of which at least one is dimensioned for receiving at least two bristle bundles of the central plate and / or has a cross-section of the corresponding perforation of the central plate deviating cross-section.

- the bristle bundles are doing from the central plate first passed into the contour plate where individual bristle bundles can be combined to form a common larger bundle of bristles or bristle bundles with a special outer contour, for example, oval or star-shaped, can be provided according to the desired bristle field of the finished brush.

- the bristle bundles thus shaped by means of the contour plate are then passed on into the compacting plate, where the bristle bundles are compacted as described above.

- a conversion device for transferring the bristle bundles from the contour plate is provided in the compressor plate. After the contouring of the bristle bundles in the contour plate, it is moved into the area of the transfer device and the contoured bundles of bristles are transferred into the compactor plate, for example by means of perforated pins which can be inserted into the perforations of the contour plate.

- the contour plate and the compressor plate in the longitudinal direction of the perforations of the contour plate can be arranged one behind the other and the device for passing the bristle bundles from the central plate in the contour plate can also be designed to pass the bristle bundles to the compressor plate.

- the implementation of the bristle bundles from the central plate in the contour plate and from there into the compactor plate takes place in a single operation, whereby the reaction can be done very quickly and can realize a space-saving and structurally simple construction of the device.

- the contour plate can be made particularly space-saving, as they must have only a small extent in the bristle longitudinal direction to reshape the bristle bundles, but not to hold them holding, since the bristle bundles are passed through the contour plate through directly into the compactor plate.

- the transport device can have at least one hollow line for a bristle bundle.

- the discharge-side end of the hollow conduit and the central plate can be positioned relative to each other to successively fill all holes of the central plate with bristle bundles.

- the transport device has a number of perforations of the central plate adapted number of hollow conduits.

- all holes can be filled at the same time.

- Individual hollow conduits may also have two or more line sections for receiving a bristle bundle from the bristle supply, which combine on the discharge side to form a wider, common line section so as to fill individual larger perforations already in the central plate with a corresponding quantity of bristle filaments.

- hollow tubes are hoses made of flexible material.

- hoses made of plastic can be used.

- the hollow pipes can also be pipe joints made of steel, stainless steel or other metal.

- Plastic hoses require a certain thickness of material in order to withstand the pressure during bundle transport by means of gas or air flow.

- their material thickness and thus their outer diameter may be smaller, so that they are arranged closer to each other at the end can be and the perforations of the central plate can also be set closer.

- the central plate can have a smaller overall size, which reduces the space requirement of the device and it is possible bristle fields with bristle bundles arranged closer to each other.

- the transport device has a holder for the ends of the hollow lines facing away from the bristle supply and a vacuum chamber spaced therefrom for generating a negative pressure, that the central plate between the holder and the vacuum chamber can be arranged and that within the vacuum chamber Baffle plate is arranged as a stop for the introduced into the perforations of the central plate bristle bundles.

- the bristle bundles are then conveyed into the central plate by suction generated in the vacuum chamber. So that the bristle bundles remain in the central plate and are not sucked further into the vacuum chamber, a baffle plate is provided, to which the bristle bundles abut and are thus held in an end position.

- the baffle plate can be movably mounted to change the distance between the baffle plate and the central plate.

- the suction power of the gas or air flow can be controlled via the distance between the central plate and the baffle plate.

- the perforations of the central plate, the contour plate and / or the compressor plate insertion side each have a chamfer.

- the bristle supply may have a plurality of material feeds for different bristle material. For example, so brushes can be made with bristle bundles of different materials or in different colors.

- the closer environment can be subjected to ionized air.

- the bristle bundles can act a pulsating air pressure, wherein a counter plate holds back the bundles in the central plate.

- the backing plate can serve as a support for the bundles and reciprocate.

- pins There may be one or more pins.

- One or more pens are held together in one or more pen holders.

- a pin guide plate ensures that the pins are held precisely over the holes.

- the pins can push the bundles together into a bundle.

- a counter plate prevent the bundle from leaving the hole during the pushing together.

- a bundle can get a homogeneous alignment of the individual filaments by uniform reciprocation of the pins and the counter-plate.

- a carrier plate may be provided for receiving the bundles, the bundles being pushed into the carrier plate. Before the pins penetrate into the perforation, the carrier plate is positioned below the central plate. The pushing together of individual bundles into a common bundle takes place only in the carrier plate.

- a stop plate can serve to retain the bundles in the carrier plate.

- the closer environment of the support plate can be acted upon with ionized air.

- the pins can be different lengths and / or have a corresponding oblique or curved contour and a counter plate have a corresponding counter contour.

- the counter-plate can be removed after pushing together the bristle bundles and a cutting edge can cut off the protruding filaments below the central plate.

- the counter contour can also be formed with counter pins within the perforations.

- the bristle bundles can be pushed out of a compartment plate.

- One or two slides can remove a bundle from the compartment plate below or above the compartment plate.

- An insertion funnel can serve to receive the bristle bundles. This can lower over the bristle bundles and remove the bristle bundles from the compartment plate.

- a counterpart can keep a bunch of bristles clamped against the compartment plate and / or against the slider.

- the suction hose can be pushed in the hose holding plate next to the passage of the insertion funnel and thus can already before the removal of the bundle, a negative pressure in the suction hose.

- the tube can be pushed in front of the opening of the insertion funnel.

- the hoses can be connected to the mold plate with the geometric shapes of the hoses matching the geometric shapes of the apertures in the mold plate.

- the supply of the bundles in the hoses can take place at the same time or at different times.

- An additional access can be used to introduce one or more additional substances into the tubes.

- additional substances may be, for example, detergents, ionized air, lubricants, agents to indicate the life of the bristles, or coating agents for the bristles.

- the bundles Before being transported through the hoses, the bundles can be stapled on one or both sides. This connection is then released before collapsing.

- the cross section of the perforation in the central plate can be smaller than the cross section of the tube, whereby the bristle bundle is divided into two partial bristle bundles.

- the cross section of the perforation in the central plate can correspond, for example, to 50% to 98% of the cross section of the hose.

- the geometry of the inner cross section of the tube may correspond to the geometry of the perforation, for example, be circular, or deviate therefrom.

- the geometry of the perforation may correspond, for example, to one of the following geometries: slot, waisted slot, ellipse, crescent-shaped, triangular, polygonal, square, rectangular, star-shaped, diamond-shaped, lightning-shaped, the shape of a letter, the shape of a number.

- the width of the central plate can be wider than the addition of the bundle lengths of sub-bristle bundles arranged one behind the other, in particular 1.1 times to 2 times the sum of the bundle lengths.

- the holes in the central plate can be at an angle to each other.

- the openings in the holder for the hoses can have different cross-sections and geometries.

- bristle bundles with different properties can be brought together.

- Bundles can be processed which have a processing in addition to the cut, at both or at one end of the bundle. These treatments can be: rounded filaments; Pointed filaments; Chemically treated filaments; Thermally treated filaments; Slit filaments; Slanted filaments; Bundles of filaments of different lengths; Straight cut filaments; Polished filaments; Filaments that have been provided with particles.

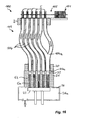

- a device generally designated 100 for producing bristle pads for brushes has according to FIG. 16 a bristle supply 101 and a device 102 for removing individual bristle bundles 5 from the bristle supply 101 and a transport device 103 for transporting the bristle bundles 5 in perforations 22 of a central plate 21 by means of a gas or air flow.

- FIG. 1 An in Fig. 1 shown dividing device for bristle bundles 5, which were removed from a material box by a circular arc or circular disk 6, is below the insertion funnel 3. The falling of the bristle bundle 5 is prevented by a bottom plate 9.

- the distance D1a between circular arc or circular disk 6 and the insertion funnel 3 must be designed so that the bristle bundles 5 can move freely below the insertion funnel 3.

- the sliding plate 8 abuts against the bristle bundle 5.

- the suction hose 1 is held in a hose holding plate 2. While a vacuum is produced through the suction tube 1 by suction (Pf1), the underside of the tube holding plate 2a and the top of the insertion funnel 3a abut against each other.

- Fig.2 the insertion funnel 3 is pushed in the direction of Pf2 down over the nest of clusters 5. A minimum distance D1b between circular arc or circular disk 6 and the insertion funnel 3 must remain.

- Fig. 4 the suction tube 1 is placed over the insertion funnel 3.

- the counterpart 7 releases the clamping in the direction Pf5b and the bottom plate 9 reduces the distance D2a to D2b in the direction of Pf7 and thus pushes the bundles of boron 5 into the suction hose. 1

- Fig. 7 shows the suction process of the bristle bundles 5.

- the bristle bundles 5 are transported in the direction of Pf1 in the holes 22 of the central plate 21 to the baffle plate 23.

- the bristle bundle 5 is divided into two sections: The protruding bundles 5a, which abuts against the bounce plate 23 and the rearward bundle 5b.

- air is permanently withdrawn in the direction Pf12 of the vacuum chamber 26a.

- the air is removed from the central plate 21 in the direction of Pf10 around the baffle plate 23.

- air can additionally be withdrawn from the central plate 21 through the sealing plate 30 in the direction Pf11.

- the guides 27 of the sealing plate 30 ensure that the sealing plate 30 is not twisted.

- the distance D7 between the central plate 21 and the baffle plate 23 is very important. If the distance D7 is set too low, the amount of air is insufficient to pull all the filaments into the central plate. If the distance D7 is set too far, filaments of the bristle bundle 5a can bend over and be sucked in the direction of Pf10 into the vacuum chamber.

- the baffle plate 23 is guided with the guide 28 within the guide 27 of the sealing plate 30.

- the guides could also be done separately.

- the seal 25 between the suction block 26 and the sealing plate 30 and the seal 24 between the baffle plate 23 and sealing plate 30 separates the vacuum chamber 26 a from the bounce plate 23 and the central plate 21.

- a ring ventilation should take place on the underside 20 a of the mold plate 20. This ensures that during the aeration the bristle bundles 5b are not pushed back into the tube 1. Ventilation of the central plate 21 via the hoses 1 and the insertion funnel 3 is also possible, but takes longer.

- the pulsation of the air pressure Pf15 ensures that in the transition region between the bundles 5a and the bundles 5b, the filaments easily slide into each other (FIG. 5c, FIG. Figure 11 ).

- the pulsation of the air pressure Pf15 must be carried out until as many filaments as possible have been pushed into each other.

- Fig. 11 is at the top 21 a of the central plate 21, a pin package with pin guide plate 43 c, individual pins 43 b and pin holder 43 a.

- the counter-plate 42 rests against the central plate 21 again.

- the counter plate 42 of Fig. 10 against another counter plate in Fig. 11 exchanged become.

- Fig. 13 is opposite the Fig. 12 the counter plate 42 replaced by a support plate 45.

- a stop plate 47 At a distance D12 from the support plate 45 is a stop plate 47.

- the pins 43b press the bristle bundles 5d in the support plate 45 until they are present at the stop plate 47.

- the chamfer 46 in the support plate 45 facilitates the insertion of the bristle bundles 5 d into the support plate 45. Repeated joint reciprocation of the pins 43b and the stop plate 47 in the region of the distance D12 results in the bristle bundles 5d being arranged homogeneously within the carrier plate 45.

- bristle bundles 5 shown on the outside have a larger diameter than the other bristle bundles.

- Such a larger bundle of bristles 5 can, for example according to FIG. 16 be composed of the bristle supply 101 by means of a Y-type branched hollow line 104a of two smaller bristle bundles.

- the hollow lines 104, 104 a of the device 100 according to FIG. 16 are hoses made of flexible material, which allows easy and flexible mounting and is inexpensive.

- the central plate 21 is a contour plate 105 and a compressor plate 106 downstream, in which the bristle bundles 5 are reacted by means of the pins 43 b.

- the contour plate 105 has perforations 107, of which a perforation 107a for receiving two bundles of bristles 5 of the central plate 21 is dimensioned. This makes it possible to achieve bristle fields with differently sized bristle subfields, for example areas with elongated bristle sections. From the contour plate 105, the bristle bundles 5 are pushed further directly into a compressor plate 106.

- Their perforations 108 each have a cross-section which is smaller than the corresponding perforation 107 of the contour plate 105, which is particularly evident in FIG FIG.

- the bristle density of the bristle bundles 5 is increased, that is, the individual filaments 109 of the bristle bundles 5 are closer to each other and have a smaller distance from each other.

- the bristle bundle 5 is avoided during the later encapsulation of the attachment ends, that pressed even at higher injection pressures plastic material between the individual filaments and the brush is thus unusable.

- the individual pins 43b with the pin holding plate 43a and the pin guide plate 43c according to FIG. 19 form a common device 110 for passing the bristle bundles 5 from the central plate 21 in the contour plate 105 and the compressor plate 106th

- the bristle bundles 5 are first transferred from the central plate 21 into the contour plate 105, and that the contour plate 105 is moved on to a further processing station, where with a separate transfer device the bristle bundles are transferred into the compacting plate 106.

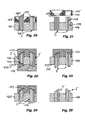

- FIGS. 26 to 29 show a sectional view of a removal plate 111 and the downstream contour plate 105th

- FIG. 26 shows a view from below

- FIG. 28 a view from above.

- the perforations 107 of the contour plate 105 each have different cross sections than the corresponding holes 112 of the removal plate 111.

- round bristle bundles can be transformed into hexagonal, rectangular or elliptical bristle bundles or rectangular round bristle bundles.

- the bristle bundles in the contour plate 105 After the forming of the bristle bundles in the contour plate 105, they can be compacted as described above by further conversion into a compacting plate.

- FIGS. 21 to 25 is shown schematically how the bristle bundles 5 can be profiled after the conversion into the compressor plate 106.

- the contour plate 105 is first removed ( Figure 21 ), so that the bristle bundles 5 only in the compressor plate 106 are held. Subsequently, the utilization-side ends of the bristle bundles 5 become FIG. 22 acted upon by a profile plate 113.

- the bristle bundles 5 are acted on from the opposite side with a counter profiled plate 114. After removal of the counter profile plate 114 (FIG.

- the bristle bundles 5 are cut off on their side remote from the use-side ends with a knife 115 flush with the surface of the compacting plate 106 ( Figure 24 ).

- the profiled bristle bundles 5 can be passed, for example, to a mold plate, which is inserted into an injection mold for encapsulating the fixing side bundle ends and for spraying a brush head or brush body.

- hose systems single hose 1, double hose 52 and triple hose 53, are attached to a mold plate 20. Any number of multiple hoses are conceivable. Due to the multiple hoses, individual bundles can be brought together as shown in direction Pf1.

- the bristle bundle In order to remove the static charge of the bristle bundles, or to clean the bristle bundles or to be able to supply lubricants to the bristle bundles, as indicated by the arrow Pf20, the bristle bundle via an additional line Gases, liquids or powders are supplied.

Description

- Die Erfindung bezieht sich auf ein Verfahren zum Herstellen von Borstenfeldern für Bürsten, insbesondere Zahnbürsten, wobei Borstenbündel aus einem Borstenvorrat abgeteilt und mittels eines Gas- oder Luftstromes transportiert und in Lochungen einer Zentralplatte eingebracht werden sowie auf eine Vorrichtung zum Herstellen von Borstenfeldern für Bürsten, mit einem Borstenvorrat und einer Vorrichtung zum Entnehmen einzelner Borstenbündel aus dem Borstenvorrat sowie einer Transport-Vorrichtung zum Transportieren der Borstenbündel in Lochungen einer Zentralplatte mittels eines Gas- oder Luftstromes.

- Ein solches Verfahren nebst Vorrichtung ist beispielsweise aus der

EP 0 405 204 B1 bekannt. Dabei werden über Schläuche mehrere Filamentbündel in eine Trägerplatte transportiert. Die Filamentbündel werden anschließend mit einer thermoplastischen Trägerplatte verschmolzen und/oder zur Bildung eines Bürstenkopfes mit Kunststoffmaterial umspritzt. Der Füllgrad der Lochungen der die Filamentbündel aufnehmenden Form ist, bedingt durch die Zuführung der Borstenbündel mittels eines Gas- oder Luftstromes, relativ gering, da die Zuleitungen für den Bündeltransport mittels Gas- oder Luftstrom nur einen begrenzten Füllgrad zulassen, ohne dass die Zuleitungen verstopfen oder einzelne Filamente beim Transport in der Zuleitung zurückbleiben. Der Füllgrad ist das Verhältnis des Lochquerschnitts einer Platte zur Summe aller in diesem Loch gehaltenen Filamentquerschnitte. Der geringe Füllgrad hat zur Folge, dass beim Umspritzen der Borstenfilamente mit hohem Spritzdruck Spritzmaterial durch die Filamente hindurch tritt und an der Bürstenoberfläche sichtbar wird, was unschön aussieht oder die Bürste unbrauchbar machen kann. - Die

DE 43 30 171 A1 beschreibt ein Verfahren und eine Vorrichtung zum Herstellen von Bürsten, deren Borstenbündel in einem Spritzverfahren mit einem Bürstenkörper verbunden werden. Um die Gefahr von Überspritzungen im Bereich der Borstenbündel zu reduzieren, werden in Durchgangslöchern einer Borstenbündel-Halterung gehaltene Borstenbündel mit Hilfe von Transportstempeln aus der Halterung in eine Verdichtungs-Lochplatte überführt, die ein dem Lochfeld der Borstenbündel-Halterung entsprechendes Lochfeld aufweist, wobei jedoch die Querschnitte der Durchgangslöcher jeweils geringfügig kleiner sind, wodurch sich die Borstenbündel jeweils verdichten. Die so verdichteten Borstenbündel werden einer Spritzgußmaschine zugeführt und dort umspritzt. - Bei der Bürstenherstellungsmaschine gemäß der

DE 44 20 757 A1 werden Borstenbündel in Löchern einer Lochplatte vor einer Formplatte positioniert und mittels Druckstiften in Borstenbündel-Aufnahmelöcher der Formplatte übergeben. Die Borstenbündel-Aufnahmelöcher haben dabei jeweils einen zumindest abschnittsweise gegenüber dem Querschnitt der Löcher der Lochplatte verringerten Querschnitt, um die Borstenbündel vor dem Umspritzen zu verdichten. - Eine ähnliche Vorrichtung ist in der

DE 297 12 554 U1 beschrieben. Auch dort werden Borstenbündel mittels Eindrückstiften aus einer Transportplatte in eine Verdichtungsplatte überführt und dabei zusammengepresst. - Auch bei dem Verfahren gemäß der

DE 101 08 339 A1 werden Borstenbündel von Stempeln beaufschlagt und dadurch aus einer Stopfplatte in eine Lochfeldplatte überführt. Da die die Borstenbündel aufnehmenden Ausschubkanäle der Stopfplatte abgabeseitig sich trichterartig verjüngend ausgebildet sind, werden die Borstenbündel beim Überführen von der Stopfplatte in die Lochfeldplatte verdichtet. - Bei der

DE 43 30 171 A1 wie auch bei derDE 44 20 757 A1 , derDE 297 12 554 U1 und derDE 101 08 339 A1 werden die Borstenbündel jedoch nicht mittels eines Gas- oder Luftstromes in die Borstenbündel-Halterung eingebracht. Hierbei kann es vorkommen, dass einzelne Borstenfilamente schneller befördert werden als andere oder beim Übergang in die Zentralplatte können einzelne Borstenfilamente zurückgehalten werden, so dass sich innerhalb der Zentralplatte in Längsrichtung versetzt zueinander angeordnete Borstenfilamente befinden können. - Die

EP-A-2 196 108, die am 16.06.2010 veröffentlicht worden ist, beschreibt ein Verfahren zum Herstellen von Borstenfeldern für Bürsten, insbesondere Zahnbürsten, wobei Borstenbündel aus einem Borstenvorrat abgeteilt und mittels eines Gas- oder - Luftstromes transportiert und in Lochungen einer Zentralplatte eingebracht werden. Die Borstenbündel werden mittels in die Lochungen der Zentralplatte einfahrbarer Lochstifte aus der Zenhalplatte entfernt und in eine Verdichterplatte überführt. Die Verdichterplatte weist Lochungen zur Aufnahme von Borstenbündeln auf, deren Querschnitte jeweils kleiner sind als der Querschnitt des an die jeweilige Lochung zugeführten Borstenbündels. Dabei wird die Borstendichte der Borstenbündel erhöht.

- Es besteht daher die Aufgabe, ein Verfahren und eine Vorrichtung der eingangs genannten Art zu schaffen, mit der eine höhere Packungsdichte der Borstenbündel erreicht werden kann und damit Überspritzungen auch bei hohen Spritzdrücken vermieden sind. Zudem soll vermieden werden, dass Borstenfilamente in Längsrichtung versetzt zueinander angeordnet sind.

- Die erfindungsgemäße Lösung dieser Aufgabe besteht hinsichtlich des Verfahrens darin, dass mittels in die Lochungen der Zentralplatte einfahrbaren Lochstiften in axialer Richtung versetzt zueinander befindliche Borstenfilamente innerhalb einer Lochung der Zentralplatte zusammengeschoben werden, und dass die Borstenbündel mittels in die Lochungen der Zentralplatte einfahrbarer Lochstifte aus der Zentralplatte entfernt und in eine Verdichterplatte, die Lochungen zur Aufnahme von Borstenbündeln aufweist, deren Querschnitte jeweils kleiner sind als der Querschnitt des an die jeweilige Lochung zugeführten Borstenbündels, überführt werden und dabei die Borstendichte der Borstenbündel erhöht wird.

Beim Transportieren der Borstenbündel mittels eines Gas- oder Luftstromes in die Zentralplatte kann es vorkommen, dass einzelne Borstenfilamente schneller befördert werden als andere oder beim Übergang in die Zentralplatte können einzelne Borstenfilamente zurückgehalten werden, so dass sich innerhalb der Zentralplatte in Längsrichtung versetzt zueinander angeordnete Borstenfilamente befinden können. Um innerhalb der Zentralplatte wieder geordnete Borstenbündel ohne Versatz in Borstenlängsrichtung zu erhalten, werden die in axialer Richtung versetzt zueinander befindlichen Borstenfilamente innerhalb einer Lochung der Zentralplatte mittels in die Lochungen der Zentralplatte einfahrbaren Lochstiften zusammengeschoben.

Beim Überführen der Borstenbündel in die Verdichterplatte werden die Borstenbündel in sich verdichtet, das heißt das gesamte Borstenbündel wird hinsichtlich seines Außenumfangs etwas verkleinert und so der Abstand der einzelnen Borstenfilamente eines Borstenbündels zueinander verringert. Dadurch kann beim anschließenden Umspritzen der Borstenbündel mit Kunststoffmaterial zur Bildung eines Bürstenkopfes oder des gesamten Bürstenkörpers mit hohem Spritzdruck gearbeitet werden, ohne dass die Gefahr besteht, dass Spritzmaterial durch die Borstenbündel hindurch nach Außen gedrückt und die Bürste damit unbrauchbar wird. - Bedarfsweise können die in der Zentralplatte gehaltenen Borstenbündel zunächst in eine Konturplatte überführt werden, wobei einzelne Borstenbündel der Zentralplatte zu einem gemeinsamen größeren Borstenbündel in der Konturplatte zusammengeführt werden und/oder der Querschnitt einzelner Borstenbündel modifiziert wird, und die Borstenbündel werden anschließend aus der Konturplatte in die Verdichterplatte überführt.

Durch das Überführen in eine Konturplatte können zunächst mehrere kleine Borstenbündel zu einem größeren Bündel zusammengefasst und/oder besondere Bündel-Konturen, beispielsweise elliptische oder sternförmige, erreicht werden, entsprechend dem gewünschten Borstenfeld der fertigen Bürste. Somit sind komplexe Borstenfelder, beispielsweise mit größeren zusammenhängenden Borstenbereichen realisierbar. - Es können auch in jeweils eine Lochung der Zentralplatte nacheinander axial versetzt zueinander mehrere Borstenbündel eingebracht werden, die vor dem Überführen in die Konturplatte oder die Verdichterplatte mittels in die Lochungen der Zentralplatte einfahrbaren Lochstiften zusammengeschoben werden. Auch dadurch kann die Borstendichte der Borstenbündel erhöht werden. Es ist auch möglich, nacheinander unterschiedliche Borstenbündel, beispielsweise verschiedenfarbige Borstenbündel in eine Lochung der Zentralplatte einzubringen, die dann zu einem gemeinsamen, mehrfarbigen Borstenbündel zusammengeschoben werden.

- Vor dem Umspritzen der Befestigungsenden der Borstenbündel können die Borstenbündel an ihren Nutzungsenden profiliert und an ihren den Nutzungsenden abgewandten Enden bündig abgeschnitten werden. Auf diese Art ist eine einfache Profilierung des Borstenfeldes beispielsweise mittels die Borstenbündel beaufschlagenden Profilierungsstiften oder einer eine Gegenprofilierung aufweisenden Profilplatte möglich. Eine aufwändige Profilierung nach dem Spritzen des Borstenträgers oder Bürstenkörpers durch Abscheren der freien Bündelenden ist nicht erforderlich.

- Nach dem Verdichten in der Verdichterplatte können die Borstenbündel mit Kunststoffmaterial umspritzt werden, wobei auch ein höherer Spritzdruck möglich ist, ohne dass das Spritzmaterial durch die Borstenfilamente hindurchgedrückt wird. Gegebenenfalls können die Borstenbündel an ihren befestigungsseitigen Enden auch zunächst angeschmolzen werden, bevor sie mit Spritzmaterial umspritzt werden, was die Gefahr von Überspritzungen im Bündelbereich weiter reduziert.

- Das Anschmelzen oder Umspritzen kann direkt in der Verdichterplatte erfolgen. Es ist jedoch auch möglich, die Borstenbündel vorher aus der Verdichterplatte in eine Formkassette zu überführen.

- Hinsichtlich der Vorrichtung ist die Erfindung dadurch gekennzeichnet, dass in die Lochungen der Zentralplatte einfahrbare Lochstifte zum Zusammenschieben von in axialer Richtung versetzt zueinander befindlichen Borstenfilamenten innerhalb einer Lochung der Zentralplatte vorgesehen sind, dass der Zentralplatte eine Verdichterplatte nachgeordnet ist, die Lochungen zur Aufnahme von Borstenbündeln aufweist, deren Querschnitte jeweils kleiner sind als der Querschnitt des an die jeweilige Lochung zugeführten Borstenbündels, und dass eine Vorrichtung mit in die Lochungen der Zentralplatte einfahrbaren Lochstiften zum Weitergeben der Borstenbündel von der Zentralplatte an die Verdichterplatte vorgesehen ist.

- Dabei ergeben sich die bereits bei der Erläuterung des erfindungsgemäßen Verfahrens beschriebenen Vorteile.

- Es ist zweckmäßig, wenn die Verdichterplatte einer Konturplatte nachgeordnet ist, wobei die Konturplatte Lochungen aufweist, von denen zumindest eine zur Aufnahme von wenigstens zwei Borstenbündeln der Zentralplatte dimensioniert ist und/oder einen vom Querschnitt der korrespondierenden Lochung der Zentralplatte abweichenden Querschnitt aufweist.

Die Borstenbündel werden dabei aus der Zentralplatte zunächst in die Konturplatte übergeben, wo einzelne Borstenbündel zu einem gemeinsamen größeren Borstenbündel zusammengefasst werden können oder die Borstenbündel mit einer speziellen Außenkontur, beispielsweise oval oder sternförmig, versehen werden können, entsprechend dem gewünschten Borstenfeld der fertigen Bürste. Die so mittels der Konturplatte umgeformten Borstenbündel werden dann in die Verdichterplatte weitergegeben, wo die Borstenbündel wie vorbeschrieben verdichtet werden. - Dabei ist es möglich, dass eine Umsetzeinrichtung zum Überführen der Borstenbündel aus der Konturplatte in die Verdichterplatte vorgesehen ist. Nach dem Konturieren der Borstenbündel in der Konturplatte wird diese in den Bereich der Umsetzeinrichtung bewegt und die konturierten Borstenbündel beispielsweise mittels in die Lochungen der Konturplatte einführbaren Lochstiften in die Verdichterplatte überführt.

- Alternativ können die Konturplatte und die Verdichterplatte in Längsrichtung der Lochungen der Konturplatte hintereinander angeordnet sein und die Vorrichtung zum Weitergeben der Borstenbündel aus der Zentralplatte in die Konturplatte kann auch zum Weitergeben der Borstenbündel an die Verdichterplatte ausgebildet sein. Das Umsetzen der Borstenbündel aus der Zentralplatte in die Konturplatte und von dort in die Verdichterplatte erfolgt dabei in einem einzigen Vorgang, wodurch das Umsetzen besonders schnell erfolgen kann und sich ein platzsparender und konstruktiv einfacher Aufbau der Vorrichtung realisieren lässt. Die Konturplatte kann dabei besonders platzsparend ausgebildet sein, da sie in Borstenlängsrichtung nur eine geringe Ausdehnung aufweisen muss, um die Borstenbündel umzuformen, nicht jedoch um sie haltend aufzunehmen, da die Borstenbündel durch die Konturplatte hindurch unmittelbar in die Verdichterplatte weitergegeben werden.

- Um die Borstenbündel der Zentralplatte zuzuführen, kann die Transport-Vorrichtung zumindest eine Hohlleitung für ein Borstenbündel aufweisen. Das abgabeseitige Ende der Hohlleitung und die Zentralplatte können relativ zueinander positionierbar sein, um nacheinander alle Lochungen der Zentralplatte mit Borstenbündeln zu füllen.

- Um ein schnelleres Befüllen aller Lochungen der Zentralplatte mit Borstenbündeln zu ermöglichen, ist es zweckmäßig, wenn die Transport-Vorrichtung eine der Anzahl der Lochungen der Zentralplatte angepasste Anzahl von Hohlleitungen aufweist. Somit können alle Lochungen zeitgleich befüllt werden. Einzelne Hohlleitungen können auch zuführseitig zwei oder mehr Leitungsabschnitte zur Aufnahme jeweils eines Borstenbündels aus dem Borstenvorrat aufweisen, die sich abgabeseitig zu einem breiteren, gemeinsamen Leitungsabschnitt vereinen, um so bereits in der Zentralplatte einzelne größere Lochungen mit einer entsprechenden Menge an Borstenfilamenten zu füllen.

- Ein konstruktiv einfacher und kostengünstiger Aufbau ergibt sich, wenn die Hohlleitungen Schläuche aus flexiblem Material sind. Insbesondere können Schläuche aus Kunststoff verwendet werden.

- Die Hohlleitungen können aber auch Rohrverbindungen aus Stahl, Edelstahl oder sonstigem Metall sein. Kunststoffschläuche erfordern eine gewisse Materialstärke, um dem Druck beim Bündeltransport mittels Gas- oder Luftstrom standhalten zu können. Bei Hohlleitungen aus Metall kann deren Materialstärke und somit ihr Außendurchmesser geringer dimensioniert sein, so dass diese Endseitig näher aneinander angeordnet werden können und die Lochungen der Zentralplatte ebenfalls enger gesetzt sein können. Dadurch kann die Zentralplatte insgesamt geringere Abmessungen aufweisen, was den Platzbedarf der Vorrichtung reduziert und es sind Borstenfelder mit enger zueinander angeordneten Borstenbündeln möglich.

- Eine zweckmäßige Ausführungsform sieht vor, dass die Transport-Vorrichtung eine Halterung für die dem Borstenvorrat abgewandten Enden der Hohlleitungen und eine beabstandet dazu angeordnete Vakuumkammer zur Erzeugung eines Unterdrucks aufweist, dass die Zentralplatte zwischen der Halterung und der Vakuumkammer anordenbar ist und dass innerhalb der Vakuumkammer eine Prellplatte als Anschlag für die in die Lochungen der Zentralplatte eingebrachten Borstenbündel angeordnet ist. Die Borstenbündel werden dann durch einen in der Vakuumkammer erzeugten Sog in die Zentralplatte befördert. Damit die Borstenbündel in der Zentralplatte verbleiben und nicht weiter in die Vakuumkammer gesaugt werden, ist eine Prellplatte vorgesehen, an die die Borstenbündel anschlagen und so in einer Endposition gehalten werden.

- Dabei kann die Prellplatte zur Veränderung des Abstandes zwischen Prellplatte und Zentralplatte beweglich gelagert sein. Über den Abstand zwischen Zentralplatte und Prellplatte kann die Saugkraft des Gas- oder Luftstroms gesteuert werden. Je dichter die Hohlleitungen von einem zu transportierenden Borstenbündel ausgefüllt werden, desto größer muss der Abstand zwischen Zentralplatte und Prellplatte eingestellt sein, um eine ausreichende Ansaugkraft sicherzustellen. Durch Annähern der Prellplatte an die Zentralplatte, bis sie an dieser anliegt, können die Borstenbündel nach dem Transport wieder vollständig in die Lochungen der Zentralplatte zurückgeschoben werden, damit die Zentralplatte mit den Borstenbündeln an die Vorrichtung zum Weitergeben der Borstenbündel an die Verdichterplatte beziehungsweise die Konturplatte positioniert werden kann.

- Um das Einführen der Borstenbündel in die jeweilige Platte zu vereinfachen ist es zweckmäßig, wenn die Lochungen der Zentralplatte, der Konturplatte und/oder der Verdichterplatte einführseitig jeweils eine Fase aufweisen.

- Um Borstenfelder mit einzelnen schräg stehenden Borstenbündeln zu ermöglichen, können zumindest einzelne Lochungen der Verdichterplatte schräg angeordnet sein. Somit sind auch komplexere Borstenfelder, bei denen nicht alle Borstenbündel parallel zueinander stehen, realisierbar.

- Der Borstenvorrat kann mehrere Materialzuführungen für unterschiedliches Borstenmaterial aufweisen. Beispielsweise können so Bürsten mit Borstenbündeln aus unterschiedlichem Material oder in verschiedenen Farben gefertigt werden.

- Während des Befüllens der Lochungen mit den Borstenbündeln und/oder der Belüftung der Lochungen kann die nähere Umgebung mit ionisierter Luft beaufschlagt werden.

- Auf die Borstenbündel kann ein pulsierender Luftdruck einwirken, wobei eine Gegenplatte die Bündel in der Zentralplatte zurückhält.

Die Gegenplatte kann als Rückhalt für die Bündel dienen und sich hin- und herbewegen. - Es können ein oder mehrere Stifte vorhanden sein. Ein oder mehrere Stifte werden in einem oder mehreren Stifthalterungen zusammengehalten. Eine Stiftführungsplatte sorgt dafür, dass die Stifte passgenau über den Lochungen gehalten werden. Die Stifte können die Bündel zusammen zu einem Bündel schieben. Dabei kann eine Gegenplatte das Bündel daran hindern, die Lochung während des Zusammenschiebens zu verlassen.

Ein Bündel kann durch gleichförmiges Hin- und Herbewegen der Stifte und der Gegenplatte eine homogene Ausrichtung der Einzelfilamente bekommen. - Eine Trägerplatte kann zur Aufnahme der Bündel vorhanden sein, wobei die Bündel in die Trägerplatte geschoben werden. Bevor die Stifte in die Lochung eindringen, wird die Trägerplatte unterhalb der Zentralplatte positioniert. Das Zusammenschieben einzelner Bündel zu einem gemeinsamen Bündel erfolgt erst in der Trägerplatte. Eine Anschlagplatte kann zum Rückhalt der Bündel in der Trägerplatte dienen.

- Die nähere Umgebung der Trägerplatte kann mit ionisierter Luft beaufschlagt werden.

- Die Stifte können verschieden lang sein und/oder eine entsprechend schräge oder gewölbte Kontur haben und eine Gegenplatte eine entsprechende Gegenkontur haben. Die Gegenplatte kann nach dem Zusammenschieben der Borstenbündel entfernt werden und eine Schneide kann die überstehenden Filamente unterhalb der Zentralplatte abtrennen.

- Anstatt mit einer Gegenplatte kann die Gegenkontur auch mit Gegenstiften innerhalb der Lochungen gebildet werden.

- Mit einem Schieber können die Borstenbündel aus einer Abteilplatte herausgeschoben werden.

Ein oder zwei Schieber können unterhalb oder oberhalb der Abteilplatte ein Bündel aus der Abteilplatte entnehmen. - Ein Einführtrichter kann zur Aufnahme der Borstenbündel dienen.

Dieser kann sich über die Borstenbündel absenken und die Borstenbündel aus der Abteilplatte entfernen. - Ein Gegenstück kann ein Borstenbündel gegen Abteilplatte und/oder gegen den Schieber geklemmt halten.

- Es kann eine Schlauchhalteplatte vorhanden sein.

Der Absaugschlauch kann in der Schlauchhalteplatte neben den Durchgang des Einführtrichters geschoben werden und somit kann schon vor dem Abtransport des Bündels ein Unterdruck im Absaugschlauch entstehen. - Sobald ein Bündel aus der Abteilplatte entnommen ist, kann der Schlauch vor den Durchbruch des Einführtrichters geschoben werden.

- Die Schläuche können mit der Formplatte verbunden werden, wobei sich die geometrischen Formen der Schläuche den geometrischen Formen der Durchbrüche in der Formplatte anpassen.

- Die Zuführung der Bündel in den Schläuchen kann zeitgleich oder zeitlich versetzt erfolgen.

- Über einen zusätzlichen Zugang können ein oder mehrere zusätzliche Stoffe in die Schläuche eingebracht werden.

Dabei kann es sich beispielsweise um Reinigungsmittel, ionisierte Luft, Gleitmittel, Mittel um die Lebensdauer der Borsten anzuzeigen oder Beschichtungsmittel für die Borsten handeln. - Vor dem Transport durch die Schläuche können die Bündel einseitig oder beidseitig zusammengeheftet werden. Diese Verbindung wird dann vor dem Zusammenschieben gelöst.

- Der Querschnitt der Lochung in der Zentralplatte kann kleiner sein als der Querschnitt des Schlauchs, wodurch sich das Borstenbündel in zwei Teil-Borstenbündel unterteilt. Der Querschnitt der Lochung in der Zentralplatte kann beispielsweise 50% bis 98% des Querschnitts des Schlauchs entsprechen.

- Die Geometrie des Innenquerschnitts des Schlauchs kann der Geometrie der Lochung entsprechen, beispielsweise kreisförmig sein, oder davon abweichen.

Die Geometrie der Lochung kann beispielsweise einer der folgenden Geometrien entsprechen: Langloch, tailliertes Langloch, Ellipse, halbmondförmig, dreieckförmig, mehreckförmig, quadratisch, rechteckig, sternförmig, rauteförmig, blitzförmig, der Form eines Buchstabens, der Form einer Zahl. - In der Zentralplatte können mehrere, auch unterschiedliche Formen wie vorerwähnt vorkommen.

- Die Breite der Zentralplatte kann breiter sein als die Addition der Bündellängen hintereinander angeordneter Teil-Borstenbündel, insbesondere dem 1,1-fachen bis 2-fachen der Summe der Bündellängen entsprechen.

- Die Lochungen in der Zentralplatte können in einem Winkel zueinander stehen.

- Die Durchbrüche in der Halterung für die Schläuche können verschiedene Querschnitte und Geometrien haben.

- Beim Zusammenführen von Schläuchen können Borstenbündel mit unterschiedlichen Eigenschaften zusammengeführt werden.

- Es können Bündel verarbeitet werden, die zusätzlich zum Schnitt, an beiden oder an nur einem Ende des Bündels, eine Bearbeitung haben.

Diese Bearbeitungen können sein: Gerundete Filamente; Angespitzte Filamente; Chemisch behandelte Filamente; Thermisch behandelte Filamente; Geschlitzte Filamente; Schräg geschnittene Filamente; Bündel mit Filamenten unterschiedlicher Länge; Gerade geschnittene Filamente; Polierte Filamente; Filamente die mit Partikel versehen wurden. - Nachstehend ist die Erfindung anhand der Zeichnungen näher erläutert. Es zeigt zum Teil schematisiert:

- Fig.1

- eine Schnittdarstellung eines abgeteilten Borstenbündel, das unterhalb eines Einführtrichters bereitsteht,

- Fig. 2

- eine Schnittdarstellung eines abgeteilten Bündels ähnlich

Fig.1 , jedoch ist der Einführtrichter über das Borstenbündel abgesenkt, - Fig. 3

- eine Schnittdarstellung eines abgeteilten Borstenbündels gemäß

Fig. 2 , jedoch ist das Borstenbündel aus dem Kreisbogen oder der Kreisscheibe entnommen, - Fig. 4

- eine Schnittdarstellung eines abgeteilten Borstenbündels gemäß

Fig. 3 , jedoch ist der Absaugschlauch über dem Einführtrichter. - Fig. 5

- eine Schnittdarstellung gemäß

Fig. 4 , jedoch ist das Borstenbündel abgesaugt, - Fig. 6

- eine Schnittdarstellung der Anordnung gemäß

Fig. 5 mit rückströmender Luft, - Fig. 7

- eine Schnittdarstellung einer Anordnung, bei der Borstenbündel über eine Zentralplatte an eine Prellplatte gesogen werden,

- Fig. 8

- eine Schnittdarstellung einer Anordnung, bei der Borstenbündel in einer Zentralplatte bei abgeschaltetem Vakuum an der Prellplatte anstehen,

- Fig. 9

- eine Schnittdarstellung einer Anordnung, bei der Borstenbündel in einer Zentralplatte zwischen einem Druckluftverteiler und einer Gegenplatte sind,

- Fig. 10

- eine Schnittdarstellung entsprechend

Fig. 9 , jedoch mit einem pulsierenden Luftstrom, - Fig. 11

- eine Schnittdarstellung, bei der Borstenbündel in einer Zentralplatte zwischen einem Stiftpaket und einer Gegenplatte stehen,

- Fig. 12

- eine Schnittdarstellung gemäß

Fig. 11 , bei der die Stifte die Borstenbündel zusammen geschoben haben, - Fig. 13

- eine Schnittdarstellung, bei der die Borstenbündel durch eine Trägerplatte an eine Anschlagplatte geschoben werden,

- Fig. 14

- eine Schnittdarstellung einer Formplatte mit eingepassten Schlauchelementen,

- Fig. 15

- eine Formplatte mit geometrisch unterschiedlichen Durchbrüchen,

- Fig. 16

- eine Schnittdarstellung einer Vorrichtung mit einem Borstenvorrat, einer Transport-Vorrichtung, einer Zentralplatte und einer Vakuumkammer,

- Fig. 17

- eine Schnittdarstellung einer Zentralplatte mit einem in die Lochungen der Zentralplatte eingreifenden Stiftpaket,

- Fig. 18

- die Anordnung gemäß

Fig.17 mit von dem Stiftpaket zusammengeschobenen Borstenbündeln, - Fig. 19

- eine Schnittdarstellung einer Zentralplatte mit an eine Konturplatte und eine Verdichterplatte übergebenen Borstenbündeln,

- Fig. 20 bis Fig. 25

- in einer Verdichterplatte gehaltene Borstenbündel in unterschiedlichen Bearbeitungsstufen zur Profilierung des Borstenfeldes,

- Fig. 26

- eine Ansicht einer Entnahmeplatte mit einer daran anliegenden Konturplatte von der Unterseite der Konturplatte,

- Fig. 27

- eine seitliche Schnittdarstellung der Anordnung aus

Fig. 26 , - Fig. 28

- eine Aufsicht der Anordnung aus

Fig. 27 , und - Fig. 29

- eine perspektivische Darstellung der Anordnung gemäß

Figur 27 mit zueinander beabstandeter Entnahmeplatte und Konturplatte. - Eine im Ganzen mit 100 bezeichnete Vorrichtung zum Herstellen von Borstenfeldern für Bürsten weist gemäß

Figur 16 einen Borstenvorrat 101 und eine Vorrichtung 102 zum Entnehmen einzelner Borstenbündel 5 aus dem Borstenvorrat 101 sowie eine Transport-Vorrichtung 103 zum Transportieren der Borstenbündel 5 in Lochungen 22 einer Zentralplatte 21 mittels eines Gas- oder Luftstromes auf. - Das Bereitstellen einzelner Borstenbündel 5 für den Transport zur Zentralplatte 21 ist in den

Figuren 1 bis 6 näher erläutert. - Eine in

Fig. 1 gezeigte Abteilvorrichtung für Borstenbündel 5, die aus einem Materialkasten durch einen Kreisbogen oder eine Kreisscheibe 6 entnommen wurden, steht unterhalb des Einführtrichters 3. Das Herunterfallen des Borstenbündels 5 wird durch eine Bodenplatte 9 verhindert. Der Abstand D1a zwischen Kreisbogen oder Kreisscheibe 6 und dem Einführtrichter 3 muss so gestaltet werden, dass die Borstenbündel 5 sich unterhalb des Einführtrichters 3 frei bewegen können. - Die Schiebeplatte 8 liegt an dem Borstenbündel 5 an. Der Absaugschlauch 1 wird in einer Schlauchhalteplatte 2 gehalten. Während durch den Absaugschlauch 1 durch Absaugen (Pf1) ein Vakuum hergestellt wird, liegen die Unterseite der Schlauchhalteplatte 2a und die Oberseite des Einführtrichters 3a aneinander an.

- In

Fig.2 wird der Einführtrichter 3 in Richtung Pf2 nach unten über das Horstenbündel 5 geschoben. Ein minimaler Abstand D1b zwischen Kreisbogen oder Kreisscheibe 6 und dem Einführtrichter 3 muss bestehen bleiben. - Durch gleichzeitiges Bewegen des Einführtrichters 3, der Schiebeplatte 8 und des Gegenstücks 7 in Richtung der Pfeile Pf3, Pf4 und Pf5a löst sich, wie in

Fig. 3 gezeigt, das Borstenbündel 5 vom Kreisbogen oder Kreisscheibe 6. Durch den Druck von der Schiebeplatte 8 auf das Gegenstück 7 wird das Borstenbündel festgehalten. - In

Fig. 4 wird der Absaugschlauch 1 über den Einführtrichter 3 gestellt. Das Gegenstück 7 löst die Klemmung in Richtung Pf5b und die Bodenplatte 9 verringert den Abstand D2a zu D2b in Richtung Pf7 und schiebt somit das Borstenündel 5 in den Absaugschlauch 1. - Wenn das Borstenbündel 5 abgesaugt ist, kann wie in

Fig. 5 gezeigt, die Bodenplatte 9 in Richtung Pf8 in die Ursprungsposition gebracht werden. - Zum Reinigen wird gemäß

Fig. 6 in Richtung des Pfeils Pf9 Druckluft durch den Absaugschlauch 1 geleitet. -

Fig. 7 zeigt den Ansaugprozess der Borstenbündel 5. Durch die Absaugschläuche 1 werden die Borstenbündel 5 in Richtung Pf1 in die Lochungen 22 der Zentralplatte 21 an die Prellplatte 23 transportiert. - An der Einlauffase 22a einer Lochung 22 der Zentralplatte 21 können Teile des Borstenbündels 5 zurückgehalten werden. Das Borstenbündel 5 teilt sich in zwei Abschnitte auf: Das vorstehende Bündel 5a, das an der Prellplatte 23 ansteht und das zurückstehende Bündel 5b.

- Durch den Absaugstutzen 29 wird Luft in Richtung Pf12 von der Vakuumkammer 26a permanent entzogen.

Rings um die Prellplatte 23 wird in Richtung Pf10 die Luft aus der Zentralplatte 21 entzogen.

Bei einer porösen Prellplatte 23 kann zusätzlich durch die Dichtplatte 30 in Richtung Pf11 Luft aus der Zentralplatte 21 entzogen werden.

Über die Bewegung der Dichtplatte 30 in Richtung Pf13 kann die Luftmenge, die der Zentralplatte 21 entzogen wird, gesteuert werden. Die Führungen 27 der Dichtplatte 30 sorgen dafür, dass sich die Dichtplatte 30 nicht verdreht. - Der Abstand D7 zwischen Zentralplatte 21 und Prellplatte 23 ist sehr wichtig. Wenn der Abstand D7 zu gering eingestellt wird, reicht die Luftmenge nicht aus, um alle Filamente in die Zentralplatte zu ziehen. Wird der Abstand D7 zu weit eingestellt, können Filamente des Borstenbündels 5a umknicken und in Richtung Pf10 in die Vakuumkammer gesogen werden.

- Die Prellplatte 23 wird mit der Führung 28 innerhalb der Führung 27 der Dichtplatte 30 geführt. Die Führungen könnten aber auch separat voneinander erfolgen.

- Im geschlossenen Zustand, wie in

Fig. 8 zu sehen, liegen die Prellplatte 23 und die Dichtplatte 30 an der Zentralplatte 21 an. Die Borstenbündel 5a werden wieder in die Zentralplatte 21 zurückgeschoben. - Die Dichtung 25 zwischen Absaugblock 26 und der Dichtplatte 30 und die Dichtung 24 zwischen Prellplatte 23 und Dichtplatte 30 trennt die Vakuumkammer 26a von der Prellplatte 23 und der Zentralplatte 21.

- Um eine sichere Belüftung der Zentralplatte 21 und der Schläuche 1 zu erhalten, sollte eine Ringbelüftung an der Unterseite 20a der Formplatte 20 erfolgen. Dies sorgt dafür, dass bei der Belüftung die Borstenbündel 5b nicht wieder zurück in den Schlauch 1 geschoben werden. Eine Belüftung der Zentralplatte 21 über die Schläuche 1 und den Einführtrichter 3 ist ebenfalls möglich, dauert aber länger.

- Nach der Belüftung der Zentralplatte 21 kann diese seitlich zwischen Formplatte 20 und Absaugblock 26 entnommen werden und zwischen Druckluftverteilung 40 und Gegenplatte 42, wie in

Fig. 9 gezeigt, geschoben werden. - In

Fig. 10 strömt pulsierend Luft in Richtung Pf15 in die Zentralplatte 21. Damit die Luft entweichen kann, wird die Gegenplatte 42 auf den Abstand D10 von der Zentralplatte 21 entfernt. - Das Pulsieren des Luftdrucks Pf15 sorgt dafür, dass im Übergangsbereich zwischen den Bündeln 5a und den Bündeln 5b sich die Filamente leicht ineinander Schieben (5c,

Fig.11 ). Das Pulsieren des Luftdrucks Pf15 muss so lange erfolgen, bis möglichst viele Filamente ineinander geschoben worden sind. - In

Fig. 11 steht an der Oberseite 21a der Zentralplatte 21 ein Stiftpaket mit Stiftführungsplatte 43c, Einzelstiften 43b und Stifthalter 43a. Die Gegenplatte 42 liegt wieder an der Zentralplatte 21 an. Um die Fertigung im mehrere Produktionsschritte unterteilen zu können, kann die Gegenplatte 42 vonFig. 10 gegen eine weitere Gegenplatte inFig. 11 ausgetauscht werden. - Durch Absenken der Stifte 43b in Richtung Pf17a werden die Bündel 5a und 5b zu einem kompletten Borstenbündel 5d zusammen geschoben, siehe

Fig. 12 . Ein Vibrieren der Gegenplatte 42 erleichtert diesen Prozess. - In

Fig. 13 ist gegenüber derFig. 12 die Gegenplatte 42 durch eine Trägerplatte 45 ersetzt. Im Abstand D12 von der Trägerplatte 45 befindet sich eine Anschlagplatte 47. Die Stifte 43b drücken die Borstenbündel 5d in die Trägerplatte 45, bis sie an der Anschlagplatte 47 anstehen. Die Fase 46 in der Trägerplatte 45 erleichtert das Einführen der Borstenbündel 5d in die Trägerplatte 45.

Ein mehrfaches gemeinsames Hin- und Herbewegen der Stifte 43b und der Anschlagplatte 47 im Bereich des Abstands D12 führt dazu, dass sich die Borstenbündel 5d innerhalb der Trägerplatte 45 homogen anordnen. - Das Zusammenschieben der Teil-Borstenbündel 5a, 5b zu einem gemeinsamen Borstenbündel 5 innerhalb der Zentralplatte 21 ist auch in den

Figuren 17 und 18 dargestellt, ähnlich der Darstellung ausFiguren 11 und 12 . Das in denFiguren 17 und 18 rechts außen gezeigte Borstenbündel 5 weist dabei jedoch einen größeren Durchmesser als die anderen Borstenbündel auf. Ein solches größeres Borstenbündel 5 kann beispielsweise gemäßFigur 16 mittels einer Y-artig verzweigten Hohlleitung 104a aus zwei kleineren Borstenbündeln 5 aus dem Borstenvorrat 101 zusammengesetzt werden. - Die Hohlleitungen 104, 104a der Vorrichtung 100 gemäß

Figur 16 sind Schläuche aus flexiblem Material, was ein einfaches und flexibles Montieren ermöglicht und kostengünstig ist. - Trotzdem ist ein sicherer und zuverlässiger Transport der Borstenbündel 5 gewährleistet.

- In

Figur 19 sind der Zentralplatte 21 eine Konturplatte 105 und eine Verdichterplatte 106 nachgeordnet, in die die Borstenbündel 5 mittels der Stifte 43b umgesetzt werden. Die Konturplatte 105 weist Lochungen 107 auf, von denen eine Lochung 107a zur Aufnahme von zwei Borstenbündeln 5 der Zentralplatte 21 dimensioniert ist. Dadurch lassen sich Borstenfelder mit verschieden großen Borsten-Teilfeldern erzielen, beispielsweise Bereiche mit langgezogenen Borstenabschnitten.

Aus der Konturplatte 105 werden die Borstenbündel 5 direkt weiter in eine Verdichterplatte 106 geschoben. Deren Lochungen 108 weisen jeweils einen Querschnitt auf, der kleiner ist als die korrespondierende Lochung 107 der Konturplatte 105, was insbesondere inFigur 20 erkennbar ist. Dadurch wird die Borstendichte der Borstenbündel 5 erhöht, das heißt die einzelnen Filamente 109 der Borstenbündel 5 liegen enger aneinander an und haben einen geringeren Abstand zueinander. Dadurch wird beim späteren Umspritzen der Befestigungsenden der Borstenbündel 5 vermieden, dass selbst bei höheren Spritzdrücken Kunststoffmaterial zwischen den einzelnen Filamenten hindurchgedrückt und die Bürste dadurch unbrauchbar wird. - Die Einzelstifte 43b mit der Stifthalteplatte 43a und der Stiftführungsplatte 43c gemäß

Figur 19 bilden dabei eine gemeinsame Vorrichtung 110 zum Weitergeben der Borstenbündel 5 aus der Zentralplatte 21 in die Konturplatte 105 und die Verdichterplatte 106.

Alternativ ist es möglich, dass die Borstenbündel 5 zunächst aus der Zentralplatte 21 in die Konturplatte 105 übergeben werden, und dass die Konturplatte 105 an eine weitere Bearbeitungsstation weiterbewegt wird, wo mit einer separaten Umsetzeinrichtung die Borstenbündel in die Verdichterplatte 106 überführt werden. - Es ist auch möglich, dass die Borstenbündel 5 aus der Zentralplatte 21 zunächst in eine Entnahmeplatte 111 übergeben werden und aus dieser anschließend in die Konturplatte 105 weitergegeben werden. Eine solche Anordnung ist in den

Figuren 26 bis 29 dargestellt.Figur 27 zeigt eine Schnittdarstellung einer Entnahmeplatte 111 und der nachgeordneten Konturplatte 105.Figur 26 zeigt eine Ansicht von unten undFigur 28 eine Ansicht von oben. Wie insbesondere aus der perspektivischen Ansicht gemäßFigur 29 , bei der die Entnahmeplatte 111 und die Konturplatte 105 der besseren Übersicht halber beabstandet zueinander dargestellt sind, erkennbar ist, weisen die Lochungen 107 der Konturplatte 105 jeweils unterschiedliche Querschnitte auf als die korrespondierenden Lochungen 112 der Entnahmeplatte 111. Beim Umsetzen der Borstenbündel aus der Entnahmeplatte 111 in die Konturplatte 105 wird so der Querschnitt beziehungsweise die Außenkontur der Borstenbündel verändert. Wie inFigur 29 gezeigt, können beispielsweise runde Borstenbündel in sechseckige, rechteckige oder elliptische Borstenbündel oder rechteckige in runde Borstenbündel umgeformt werden. - Nach dem Umformen der Borstenbündel in der Konturplatte 105 können diese wie vorbeschrieben durch weiteres Umsetzen in eine Verdichterplatte verdichtet werden.

- In den

Figuren 21 bis 25 ist schematisch dargestellt, wie die Borstenbündel 5 nach dem Umsetzen in die Verdichterplatte 106 profiliert werden können.

Dazu wird zunächst die Konturplatte 105 entfernt (Fig.21 ), so dass die Borstenbündel 5 lediglich in der Verdichterplatte 106 gehalten sind. Anschließend werden die nutzungsseitigen Enden der Borstenbündel 5 gemäßFigur 22 mit einer Profilplatte 113 beaufschlagt. Um eine definierte Lage der EinzelFilamente 109 der Borstenbündel 5 sicherzustellen, werden die Borstenbündel 5 von der gegenüberliegenden Seite mit einer Gegenprofilplatte 114 beaufschlagt. Nach dem Entfernen der Gegenprofilplatte 114 (Fig.23 ) werden die Borstenbündel 5 an ihrer den nutzungsseitigen Enden abgewandten Seite mit einem Messer 115 bündig entlang der Oberfläche der Verdichterplatte 106 abgeschnitten (Fig.24 ). Nach dem Entfernen der Profilplatte 113 (Fig.25 ) können die profilierten Borstenbündel 5 beispielsweise an eine Formplatte übergeben werden, die in eine Spritzgießform zum Umspritzen der befestigungsseitigen Bündelenden und zum Spritzen eines Bürstenkopfes oder Bürstenkörpers eingesetzt wird.

Durch eine solche Profilierung des Borstenfeldes vor dem Umspritzen können bereits geschliffene Borstenfilamente als Ausgangsmaterial im Borstenvorrat 101 verarbeitet werden und ein nachträgliches Profilieren und Schleifen der freien Bündelenden nach dem Spritzen des Bürstenkörpers ist nicht erforderlich. - In

Fig. 14 sieht man, wie verschiedene Schlauchsysteme, Einzelschlauch 1, Doppelschlauch 52 und Dreifachschlauch 53, an einer Formplatte 20 befestigt sind. Es sind beliebig viele Mehrfachschläuche vorstellbar. Durch die Mehrfachschläuche können Einzelbündel wie in Richtung Pf1 dargestellt, zusammengeführt werden. - Um die statische Ladung der Borstenbündel zu entfernen, oder die Borstenbündel zu reinigen oder Gleitmittel den Borstenbündeln zuführen zu können, können, wie mit dem Pfeil Pf20 angedeutet, dem Borstenbündel über eine zusätzliche Leitung Gase, Flüssigkeiten oder Pulver zugeführt werden.

- Damit man auch verschiedene geometrische Durchbrüche 20b, wie in

Fig. 15 gezeigt, realisieren kann, muss man dafür sorgen, das die Schläuche 1, 52, 53 fest in den Durchbrüchen 20b der Formplatte 20 haften. Nach dem Befestigen der Schläuche 1, 52, 53 können mit einem Schnitt über die Fläche 20a (Figur 7 ) eventuell vorstehende Schlauchstücke entfernt werden. - Wenn man dafür sorgen will, dass Bündel mit verschiedenen Eigenschaften zusammengeführt werden sollen und diese Bündel sollen zueinander in einer bestimmten Position stehen, kann man dies wie folgt realisieren:

- An der Position, an der das zweite Bündel stehen soll, wird ein entsprechender Platzhalterstift an der Prellplatte befestigt. Dieser Platzhalterstift hat die ungefähre Länge von Bündel 5a und Bündel 5b zusammen.

- Der Schlauch 1 des ersten Bündels 5 erstreckt sich über die gesamte Lochung 22. Bei der ersten Befüllung hält der Platzhalterstift den Platz für die zweite Befüllung frei.

- Nachdem die erste Befüllung beendet ist, wird der Schlauch für die zweite Befüllung über die Lochung 22 gebracht. Bei dieser zweiten Befüllung sollte der Schlauch im Querschnitt dem Platzhalterstift entsprechen und auch über diesem positioniert werden.

- Wenn das zweite Bündel die Spitze des Platzhalterstiftes erreicht hat, wird dieser in die Prellplatte 23 zurückgezogen.

- Das Zusammenführen der Bündel 5a und 5b führt zu keiner Durchmischung beider Befüllungen.

Claims (21)

- Verfahren zum Herstellen von Borstenfeldern für Bürsten, insbesondere Zahnbürsten, wobei Borstenbündel (5) aus einem Borstenvorrat (101) abgeteilt und mittels eines Gas- oder Luftstromes (Pf1) transportiert und in Lochungen (22) einer Zentralplatte (21) eingebracht werden, wobei mittels in die Lochungen (22) der Zentralplatte (21) einfahrbaren Lochstiften (43b) in axialer Richtung versetzt zueinander befindliche Borstenfilamente (5a,5b) innerhalb einer Lochung (22) der Zentralplatte (21) zusammengeschoben werden, und wobei die Borstenbündel (5) mittels in die Lochungen (22) der Zentralplatte (21) einfahrbarer Lochstifte (43b) aus der Zentralplatte (21) entfernt und in eine Verdichterplatte (106), die Lochungen (108) zur Aufnahme von Borstenbündeln (5) aufweist, deren Querschnitte jeweils kleiner sind als der Querschnitt des an die jeweilige Lochung zugeführten Borstenbündels (5), überführt werden und dabei die Borstendichte der Borstenbündel (5) erhöht wird.

- Verfahren nach Anspruch 1, bei dem die in der Zentralplatte (21) gehaltenen Borstenbündel (5) zunächst in eine Konturplatte (105) überführt werden, wobei einzelne Borstenbündel (5) der Zentralplatte (21) zu einem gemeinsamen größeren Borstenbündel (5) in der Konturplatte (105) zusammengeführt werden und/oder der Querschnitt einzelner Borstenbündel (5) modifiziert wird, und dass die Borstenbündel (5) anschließend aus der Konturplatte (105) in die Verdichterplatte (106) überführt werden.

- Verfahren nach Anspruch 1 oder 2, bei dem in jeweils eine Lochung (22) der Zentralplatte (21) nacheinander axial versetzt zueinander mehrere Borstenbündel (5) eingebracht werden, die vor dem Überführen in die Konturplatte (105) oder die Verdichterplatte (106) mittels in die Lochungen (22) der Zentralplatte (21) einfahrbaren Lochstiften (43b) zusammengeschoben werden.

- Verfahren nach einem der Ansprüche 1 bis 3, bei dem die Borstenbündel (5) an ihren Nutzungsenden profiliert und an ihren den Nutzungsenden abgewandten Enden bündig abgeschnitten werden.

- Verfahren nach einem der Ansprüche 1 bis 4, bei dem die Borstenbündel (5) an ihren verbindungsseitigen Enden angeschmolzen und/oder mit Kunststoffmaterial zur Bildung eines Bürstenkopfes umspritzt werden.

- Verfahren nach Anspruch 5, bei dem die Borstenbündel (5) vor dem Anschmelzen oder Umspritzen aus der Verdichterplatte (106) in eine Formkassette überführt werden.

- Vorrichtung zum Herstellen von Borstenfeldern für Bürsten, insbesondere Zahnbürsten, mit einem Borstenvorrat (101) und einer Vorrichtung (102) zum Entnehmen einzelner Borstenbündel (5) aus dem Borstenvorrat (101) sowie einer Transport-Vorrichtung (103) zum Transportieren der Borstenbündel (5) in Lochungen (22) einer Zentralplatte (21) mittels eines Gas- oder Luftstromes (Pf1), insbesondere zur Durchführung des Verfahrens nach einem der Ansprüche 1 bis 6, wobei in die Lochungen (22) der Zentralplatte (21) einfahrbare Lochstifte (43b) zum Zusammenschieben von in axialer Richtung versetzt zueinander befindlichen Borstenfilamenten (5a, 5b) innerhalb einer Lochung (22) der Zentralplatte (21) vorgesehen sind, wobei der Zentralplatte (21) eine Verdichterplatte (106) nachgeordnet ist, die Lochungen (108) zur Aufnahme von Borstenbündeln (5) aufweist, deren Querschnitte jeweils kleiner sind als der Querschnitt des an die jeweilige Lochung zugeführten Borstenbündels (5), und wobei eine Vorrichtung mit in die Lochungen (22) der Zentralplatte (21) einfahrbaren Lochstiften (43b) zum Weitergeben der Borstenbündel (5) von der Zentralplatte (21) an die Verdichterplatte (106) vorgesehen ist.

- Vorrichtung nach Anspruch 7, wobei die Verdichterplatte (106) einer Konturplatte (105) nachgeordnet ist, wobei die Konturplatte (105) Lochungen (107) aufweist, von denen zumindest eine zur Aufnahme von wenigstens zwei Borstenbündeln (5) der Zentralplatte (21) dimensioniert ist und/oder einen vom Querschnitt der korrespondierenden Lochung (22) der Zentralplatte (21) abweichenden Querschnitt aufweist.

- Vorrichtung nach Anspruch 8, wobei eine Umsetzeinrichtung zum Überführen der Borstenbündel (5) aus der Konturplatte (105) in die Verdichterplatte (106) vorgesehen ist.

- Vorrichtung nach Anspruch 8 oder 9, wobei die Konturplatte (105) und die Verdichterplatte (106) in Längsrichtung der Lochungen (107) der Konturplatte (105) hintereinander angeordnet sind und die Vorrichtung zum Weitergeben der Borstenbündel (5) aus der Zentralplatte (21) in die Konturplatte (105) auch zum Weitergeben der Borstenbündel (5) an die Verdichterplatte (106) ausgebildet ist.

- Vorrichtung nach einem der Ansprüche 7 bis 10, wobei die Transport-Vorrichtung (103) zumindest eine Hohlleitung (104) für ein Borstenbündel (5) aufweist.

- Vorrichtung nach Anspruch 11, wobei die Transport-Vorrichtung (103) eine der Anzahl der Lochungen (22) der Zentralplatte (21) angepasste Anzahl von Hohlleitungen (104) aufweist.

- Vorrichtung nach Anspruch 11 oder 12, wobei die Hohlleitungen (104) Schläuche (1) aus flexiblem Material sind.

- Vorrichtung nach Anspruch 11 oder 12, wobei die Hohlleitungen (104) Rohrverbindungen aus Stahl, Edelstahl oder sonstigem Metall sind.

- Vorrichtung nach einem der Ansprüche 11 bis 14, wobei die Transport-Vorrichtung (103) eine Halterung (20) für die dem Borstenvorrat (101) abgewandten Enden der Hohlleitungen (104) und eine beabstandet dazu angeordnete Vakuumkammer (26a) zur Erzeugung eines Unterdrucks aufweist, wobei die Zentralplatte (21) zwischen der Halterung (20) und der Vakuumkammer (26a) anordenbar ist und wobei innerhalb der Vakuumkammer (26a) eine Prellplatte (23) als Anschlag für die in die Lochungen (22) der Zentralplatte (21) eingebrachten Borstenbündel (5) angeordnet ist.

- Vorrichtung nach Anspruch 15, wobei die Prellplatte (23) zur Veränderung des Abstandes zwischen Prellplatte (23) und Zentralplatte (21) beweglich gelagert ist.

- Vorrichtung nach einem der Ansprüche 7 bis 16, wobei die Lochungen (22,107,108) der Zentralplatte (21), der Konturplatte (105) und/oder der Verdichterplatte (106) einführseitig jeweils eine Fase (22a) aufweisen.

- Vorrichtung nach einem der Ansprüche 7 bis 17, wobei zumindest einzelne Lochungen (108) der Verdichterplatte (106) schräg angeordnet sind.

- Vorrichtung nach einem der Ansprüche 7 bis 18, wobei der Borstenvorrat (101) mehrere Materialzuführungen für unterschiedliches Borstenmaterial aufweist.

- Vorrichtung nach einem der Ansprüche 7 bis 19, wobei eine Vorrichtung zum Profilieren der Nutzungsenden der Borstenbündel (5) vorgesehen ist.

- Vorrichtung nach Anspruch 20, wobei die Vorrichtung zum Profilieren der Nutzungsenden der Borstenbündel (5) Profilierungsstifte oder eine Profilplatte (113) zur Beaufschlagung der Nutzungsenden der Borstenbündel (5) und eine Schneideeinrichtung (115) zum Beschneiden der den Nutzungsenden der Borstenbündel (5) abgewandten Enden aufweist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102009013723A DE102009013723A1 (de) | 2009-03-20 | 2009-03-20 | Verfahren und Vorrichtung zum Herstellen und Bereitstellen von Filamentbündel und Borstenfelder |

| PCT/EP2010/001398 WO2010105745A1 (de) | 2009-03-20 | 2010-03-05 | Verfahren und vorrichtung zum herstellen von borstenfeldern für bürsten |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2408334A1 EP2408334A1 (de) | 2012-01-25 |

| EP2408334B1 true EP2408334B1 (de) | 2013-04-17 |

Family

ID=42135991

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP10707836.2A Active EP2408334B1 (de) | 2009-03-20 | 2010-03-05 | Verfahren und vorrichtung zum herstellen von borstenfeldern für bürsten |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US8814275B2 (de) |

| EP (1) | EP2408334B1 (de) |

| JP (1) | JP5619132B2 (de) |

| KR (1) | KR101670530B1 (de) |

| CN (1) | CN102361576B (de) |

| DE (2) | DE102009013723A1 (de) |

| TW (1) | TWI520699B (de) |

| WO (1) | WO2010105745A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2886010A1 (de) | 2013-12-20 | 2015-06-24 | Ranir GmbH | Vorrichtung und Verfahren zum Herstellen von Borstenfeldern |

Families Citing this family (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102010015118A1 (de) | 2010-04-16 | 2011-10-20 | Zahoransky Ag | Vorrichtung zum Herstellen von Borstenfeldern für Bürsten |

| DE102010055686A1 (de) * | 2010-12-22 | 2012-06-28 | Zahoransky Ag | Vorrichtung zum Herstellen von Borstenfeldern für Bürsten |

| DK2816929T3 (da) | 2012-02-24 | 2020-05-25 | Vikan As | Hygiejnisk børstehoved |

| DE102012005311B4 (de) * | 2012-03-19 | 2021-08-12 | Zahoransky Ag | Vorrichtung zum Herstellen von Bürsten oder Borstenwaren, sowie Bürste oder Borstenware |

| DE102013019612B4 (de) * | 2013-01-29 | 2023-12-28 | Zahoransky Ag | Borstenbund-Zuführvorrichtung |

| US10517389B2 (en) | 2013-11-08 | 2019-12-31 | The Procter & Gamble Company | Process and apparatus for creating tufts for tufted article |

| EP2904936B1 (de) | 2014-02-06 | 2016-07-20 | The Procter and Gamble Company | Vorrichtung zur Bereitstellung von Borsten für die Bürstenherstellung und Bereitstellungsverfahren |

| EP2921074B1 (de) * | 2014-03-20 | 2019-10-16 | The Procter and Gamble Company | Vorrichtung zum Transport von Borsten zur Bürstenherstellung mit Prallblech mit konisch geformten Luftöffnungen |

| DE102015109706B4 (de) * | 2014-07-15 | 2019-05-23 | Zahoransky Ag | Trägerplättchen und Bürste, insbesondere Zahnbürste mit Trägerplättchen |

| DE102014010630B3 (de) * | 2014-07-15 | 2015-09-24 | Zahoransky Ag | Verfahren zur Herstellung von Borstenfeldern, Trägerplättchen, Bürste, insbesondere Zahnbürste, sowie Vorrichtung zur Herstellung von Borstenfeldern |

| CN107072390B (zh) | 2014-10-23 | 2019-06-18 | 高露洁-棕榄公司 | 口腔护理器具和形成用于口腔护理器具的刷毛区域的方法 |

| EP3138438B1 (de) | 2015-09-03 | 2018-09-05 | The Procter and Gamble Company | Büschelaufnehmer für eine büschelaufnahmevorrichtung einer bürstenherstellungsmaschine |

| EP3138436A1 (de) | 2015-09-03 | 2017-03-08 | The Procter and Gamble Company | Büschelaufnahmevorrichtung für eine bürstenherstellungsmaschine |

| BE1023055B1 (de) * | 2015-10-26 | 2016-11-16 | Bart Gerard Boucherie | Vorrichtung und Verfahren zum Erzeugen von Borstenfeldern für Bürsten |