EP0735167A2 - Kämmaschine - Google Patents

Kämmaschine Download PDFInfo

- Publication number

- EP0735167A2 EP0735167A2 EP96102426A EP96102426A EP0735167A2 EP 0735167 A2 EP0735167 A2 EP 0735167A2 EP 96102426 A EP96102426 A EP 96102426A EP 96102426 A EP96102426 A EP 96102426A EP 0735167 A2 EP0735167 A2 EP 0735167A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- tear

- rollers

- machine according

- combing machine

- bearings

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01G—PRELIMINARY TREATMENT OF FIBRES, e.g. FOR SPINNING

- D01G19/00—Combing machines

- D01G19/06—Details

- D01G19/26—Driving arrangements

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01G—PRELIMINARY TREATMENT OF FIBRES, e.g. FOR SPINNING

- D01G19/00—Combing machines

- D01G19/06—Details

- D01G19/14—Drawing-off and delivery apparatus

- D01G19/18—Roller, or roller and apron, devices, e.g. operating to draw-off fibres continuously

- D01G19/20—Roller, or roller and apron, devices, e.g. operating to draw-off fibres continuously operating to draw-off fibres intermittently

Definitions

- the present invention relates to a combing machine according to the preamble of claim 1.

- Modern combers go back to the technological constructions of John William Nasmith around 1920. They have vibrating pliers, reversing tear-off cylinders, round combs and cleaning brushes. The fiber structure is separated by a simultaneous swinging back of the pliers and a forward rotation of the tear-off cylinders. The tear-off cylinders then reverse and feed the sliver back in such a way that the newly combed fiber beard can be placed on it. There is the "soldering", as the expert says.

- the amount of combing excretion is determined by the tear-off length, the so-called "Ecartement".

- the ecartement is the distance between the clamping line of the inner tear-off cylinders and the clamp line of the upper and lower pliers, which results when the vibrating pliers come closest to the clamp line of the inner tear-off cylinders.

- the size of the ecartement determines the length of the fiber beard, which hangs freely when the pliers are closed and is combed by the round comb. With a constant fiber length distribution in the fiber beard, the larger the ecartement, the more fibers are combed out. The excretion of combs increases with the enlargement of the ecartement and decreases accordingly with a reduction in the ecartement.

- an adjustment of the compartment is also provided by pivoting the upper, inner tear-off roller about the axis of rotation of the lower tear-off roller, so as to reduce the aforementioned workload at least with only slight adjustments of the compartment .

- Combing machines are known in particular in the wool processing industry which do not adhere to Nasmith's design template (see UK PS 1 207 441) but to the older version by Heilmann.

- the tear-off movement does not take place by swinging the pliers back but only by a corresponding movement of the tear-off rollers to the front.

- the pliers bob up and down to the rhythm of the machine rotation.

- the tear-off cylinders move both back and forth in the machine rhythm both rotationally and translationally.

- the axis of the tear-off cylinder thus moves outwards and inwards once per machine cycle.

- the ecartement was determined by adjusting the inner reversal point of the tear-off roller rocker.

- the object of the invention is to provide those combiners of the type mentioned at the outset with those improvements which permit simple and rapid adjustment and adjustment of the compartment without necessarily having to shut down the machine.

- the adjustment of the Ecartementes is achieved according to the invention by an independent, common displacement of all escaping tear-off cylinders.

- the shift can be linear, on an arc or on any other suitable curve. Relative to the machine movement and the combing process, the displacement of the tear-off cylinders is negligible and the adjustment is independent of the machine cycle.

- the functions of the tear-off cylinder (removal and soldering) continue to be carried out exclusively by their known pilgrim-like rotary movement.

- a pliers head 3 is pivotally mounted about a pliers axis 2, to which a round comb 4 with a needle segment 5 is assigned.

- the pliers head 3 interacts with tear-off rollers 6.

- the fiber assembly 7 supplied for combing is continuously fed to the pliers head 3 from a winding roll (not shown).

- the preceding end of the batting emerging from the pliers, the so-called fiber beard 10 is conveyed soldered to the crest 11 held between the tear-off rollers 6 and fed back in vocational steps and torn off from the trailing batting 7.

- the needle segment 5 is cleaned from the combs combed out of the only freely hanging fiber beard 10 by a brush roller, not shown, rotating in the same direction at a higher speed.

- the pliers head 3 has lower pliers 13 articulated on the pliers axis 2 and upper pliers 14 pivotably mounted thereon.

- the lower jaw 13 essentially consists of a lower jaw arm 15 and a lower jaw plate 16 fastened thereon.

- the upper jaw 14 is pivotably mounted on lateral pivot pins 17 of the lower jaw 13.

- a feed roller 18 for the cotton 7 which converts the continuous cotton feed into a discontinuous one.

- the intermittent drive of the feed roller 18 takes place in rhythm with the movement of the pliers head by means of a ratchet mechanism not shown, but described in detail in US Pat. No. 3,479,699.

- the upper pliers 14 basically consist of an upper pliers arm 20 articulated on the pivot pin 17 and an upper pliers plate 21 fastened thereon as well as a lever 9 firmly connected to it. Furthermore, the upper pliers 14 are provided with an adjustable piercing comb 19 which does not have those fibers of the fiber beard 10 have the length of the tear-off distance (Ecartement), retains from being drawn into the tear-off rollers 6.

- the upper pliers plate 21 can be pivoted in the rhythm of movement of the pliers head 3 against the lower pliers plate 16 or away from it, and in such a way that the pliers head 3 is open in the outer end position (shown in FIG.

- the tear-off rollers 6 are formed by two pairs of tear-off rollers 6 ′, 6 ′′, each of which has a lower, driven and an upper tear-off roller 23 and 24, respectively. Their periodic mit-like forward and backward movement causes the ridge 11 to be removed in the forward direction (in the direction of the arrow 25) and, with the return, a soldering with the combed fiber beard 10 supplied by the pliers head 3.

- the combing machine is driven by a motor 31, which drives a clock shaft 33 via a reduction gear 32. With each revolution of the clock shaft 33, the machine executes a backlash.

- the lower tear-off rollers 23 are likewise driven synchronously by the clock shaft 33 via a vocational step mechanism 37 known per se, so that their forward and backward movement takes place during a comb play as in the known combing machines.

- the tear-off rollers 6 are rotatably mounted in a bearing block 41 and, as mentioned, driven by the vocational step mechanism 37. A drive by a reversible electric motor is also conceivable.

- the bearing block 41 sits firmly on a machine part 61, which is connected in a rotationally fixed manner to a lever 43 via a pivot shaft 42 mounted in the machine stand 1.

- the tear-off rollers 6 are moved against or away from the pliers head 3 and the clamping line 44 of the inner tear-off roller pair 6 ′′ is displaced on an arcuate path 45.

- the ecartement E to the clamping line 46 (between the lower and upper pliers 13 or 14) of the pliers head 3 can thus be changed when the head 3 assumes its outer end position shown in FIG. 1. 1 also shows the tear-off roller 6 in its greatest possible approximation to the pliers head 3, in which the compartment E, for which the machine is designed, is the smallest.

- the ecartement E increases up to a constructively defined maximum value, which can be determined by an adjustable or fixed stop which limits the pivot path of the shaft 42.

- the adjustment or pivoting of the shaft 42 is generated by means of a threaded spindle 47 rotatably mounted in the machine stand 1, which can be driven by hand or by means of a stepper motor.

- a nut 48 sits on the threaded shaft thereof, with an axle pin 49 to which one end of a link 50 is articulated.

- the other handlebar end is articulated on a pivot pin 51 of the lever 43.

- the threaded spindle 47 and the lever 43 are parallel when the smallest ecartement E is set and the link 50 is oriented at right angles to their longitudinal central axes. If the spindle 47 is rotated, the nut 48 moves up or down and pivots the shaft 42 by means of the handlebar 50 and the lever 43 by an angle ⁇ , the tear-off rollers 6 being moved into the position shown in broken lines and the size E being enlarged .

- the tear-off rollers 6 - independently of the other movements to be carried out by them for the removal and soldering of the cotton wool - are adjustable in their position relative to the fixed points of the pliers head 3 on an arc-shaped track 45 with a slight curvature, it is possible that To make path 45 of their adjustment path even flatter, linear or otherwise curved.

- the bearing block 41 would then be mounted on a crank arm (instead of a pivot lever) or in appropriately shaped guide curves and fastened to the machine stand 1.

- the adjustment movement for the tear-off rollers 6 could take place instead of by hand by means of a stepping motor with an assigned incremental encoder.

- other mechanical reduction gears are equally suitable.

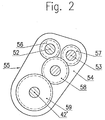

- the driven tear-off rollers 23 each sit in a rotationally fixed manner on a shaft 52 or 53 which is freely rotatably mounted in the bearing block 41. These shafts 52 and 53 are further rotatably mounted in an intermediate gear housing 54 of an intermediate gear 55 fastened to the bearing block 41 (FIG. 2).

- the intermediate gear 55 is the gear connection from the vocational step gear 37 to the shafts 52 and 53.

- a gear 56 or 57 of the same size sits on each of the shafts 52, 53 in a rotationally fixed manner.

- the two gears 56, 57 mesh with an intermediate gear 58 which is freely rotatably mounted in the housing 54 and which in turn meshes with a counter gear 59.

- the intermediate gear housing 54 is pivotally mounted on the shaft 42 'or pivotable about its axis on the machine stand.

- the housing 54 with the shafts 52, 53 and the gear wheels 56, 57, 58 is pivoted about the axis of the shaft 42 'and the counter gear 59.

- the gears 56 to 59 remain in mutual engagement, so that the adjustment can be made while the machine is running.

- a chain transmission or the like can also be used as an intermediate transmission 55.

- the pincer axis 2 represents a fixed bearing for the movable pliers head 3 with respect to which the bearing 41 of the tear-off rollers 6 is adjustable, such a fixed bearing 2 'is also for the combing machine mentioned at the beginning according to UK-PS 1 207 441 the in Direction of the double arrow 60 up and down rocking pliers head 3 available (Fig. 3).

- the adjustability of the tear-off rollers according to the invention also takes place in such a machine with reference to this fixed bearing, in that the tear-off rollers 6 are adjusted and adjusted with their bearing block 41 relative to the rocker arm 61 swinging about their stroke path.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Preliminary Treatment Of Fibers (AREA)

- Eye Examination Apparatus (AREA)

Abstract

Description

- Die vorliegende Erfindung bezieht sich auf eine Kämmaschine gemäss dem Oberbegriff des Anspruchs 1.

- Moderne Kämmaschinen gehen auf die wegweisenden Konstruktionen von John William Nasmith um 1920 zurück. Sie weisen schwingende Zangen, reversierende Abreisszylinder, Rundkamm und Reinigungsbürsten auf. Das Trennen des Faserverbandes erfolgt durch ein gleichzeitiges Zurückschwingen der Zange und einer Vorwärtsdrehung der Abreisszylinder. Anschliessend reversieren die Abreisszylinder und speisen den Kammzug derart zurück, dass der neu ausgekämmte Faserbart darauf gelegt werden kann. Es erfolgt die "Lötung", wie der Fachmann sagt.

- Die Menge der Kämmlingsauscheidung wird durch die Abreisslänge, das sogenannte "Ecartement" bestimmt. Per Definition ist das Ecartement jener Abstand zwischen der Klemmlinie der inneren Abreisszylinder und der Klemmlinie der Ober- und Unterzangen, der sich bei grösster Annäherung der schwingenden Zange an die Klemmlinie der inneren Abreisszylinder ergibt.

- Die Grösse des Ecartements bestimmt die Länge des Faserbartes, der bei geschlossener Zange frei heraushängt und vom Rundkamm durchkämmt wird. Bei gleichbleibender Faserlängenverteilung im Faserbart werden umso mehr Fasern herausgekämmt je grösser das Ecartement ist. Damit steigt die Ausscheidung von Kämmlingen mit der Vergrösserung des Ecartementes und sinkt entsprechend bei einer Verkleinerung des Ecartementes.

- Alle bekannten Kämmaschinen kontrollieren im wesentlichen die Ausscheidung der Kämmlingsmenge durch die Möglichkeit zur Veränderung dieser maschinenseitig bestimmten Grösse "Ecartement", wobei das Ecartement im wesentlichen dadurch verändert wird, dass der äussere Umkehrpunkt der Zangenbewegung verstellt wird (US-PS 3 479 699 = CH-PS 485 873). Die Achsen der angetriebenen Abreisswalzen sind räumlich fest. Die Abreisswalzen führen lediglich eine oszillierende, pilgerschrittartige Rotationsbewegung aus um das Auftrennen des Faserverbandes und die Lötung zu ermöglichen.

- Die Verstellung des Ecartements durch ein Verändern der Zangenbewegung ist an sich in mechanischer Hinsicht recht einfach im Hauptantrieb vorzunehmen. Es ist jedoch erforderlich, die Maschine still zu setzen und im warmen und öligen Getriebe die Verstellung durchzuführen. Zur genauen Anpassung der Kämmlingsmengen ist der Vorgang häufig zu wiederholen. Erheblicher Arbeitsaufwand und Produktionsverlust sind die Folgen.

- Ausser der getriebeseitigen Verstellbarkeit des Ecartements in der US-PS 3 479 699 ist zusätzlich eine Verstellung des Ecartements durch ein Verschwenken der oberen, inneren Abreisswalze um die Drehachse der unteren Abreisswalze vorgesehen, um damit wenigstens bei nur geringfügigen Verstellungen des Ecartements den vorerwähnten Arbeitsaufwand zu verkleinern.

- Insbesondere in der Wolle verarbeitenden Industrie sind Kämmmaschinen bekannt, die sich nicht an Nasmith' Konstruktionsvorlage halten (siehe UK-PS 1 207 441) sondern an die ältere Ausführung von Heilmann. Hier erfolgt die Abreissbewegung nicht durch das Zurückschwingen der Zange sondern ausschliesslich durch eine entsprechende Bewegung der Abreisswalzen nach vorne. Die Zange wippt im Rhythmus der Maschinenumdrehung auf und ab. Die Abreisszylinder bewegen sich im Maschinenrhythmus sowohl rotatorisch als auch translatorisch von hinten nach vorne und wieder zurück. Pro einem Maschinenzyklus verschiebt sich somit die Achse der Abreisszylinder einmal nach aussen und wieder nach innen. Das Ecartement wurde wie bei der Nasmith-Maschine durch Einstellen des inneren Umkehrpunktes der Abreisswalzenschwinge bestimmt.

- Da bei dieser Konstruktion die oszillierenden Massen hoch sind, entstehen bei der abrupten Bewegung der Abreisswalzen grosse Massenkräfte. Diese letztere Konstruktion nach Heilmann eignet sich daher nicht für hohe Kammspielzahlen und damit nicht für Kämmaschinen mit hoher Produktion.

- Aufgabe der Erfindung ist es, an einer Kämmaschine der eingangs genannten Art jene Verbesserungen anzubringen, die ein einfaches und rasches Verstellen und Einstellen des Ecartementes gestatten ohne die Maschine notwendigerweise still setzen zu müssen.

- Erfindungsgemäss wird diese Aufgabe gelöst durch die kennzeichnenden Merkmale des Anspruchs 1.

- Damit kann die Veränderung der Kämmlingsausscheidung jederzeit auch bei laufender Maschine, sehr einfach, entweder allmählich oder in kleinen Inkrementen erfolgen. Die Kontrolle und Anpassung der so wichtigen Kenngrösse "Kämmlingsausscheidung" ist in der Spinnerei somit rascher, genauer, mit weniger Arbeitsaufwand und ohne Produktionsverlust möglich.

- Die Verstellung des Ecartementes wird erfindungsgemäss durch ein unabhängiges, gemeinsames Verschieben aller flüchtenden Abreisszylinder erreicht. Die Verschiebung kann linear, auf einem Kreisbogen oder auf irgend einer anderen, zweckmässigen Kurve erfolgen. Relativ zur Maschinenbewegung und zum Kämmprozess ist der Verschiebeweg der Abreisszylinder vernachlässigbar klein und die Verstellung erfolgt unabhängig vom Maschinentakt. Die Funktionen der Abreisszylinder (Abziehen und Löten) erfolgen weiterhin ausschliesslich durch ihre bekannte pilgerschrittartige Rotationsbewegung.

- Anhand der beiliegenden schematischen Darstellung wird die Erfindung beispielsweise erläutert. Es zeigen:

- Fig. 1

- eine Seitenansicht der wesentlichen Teile einer Kämmmaschine mit dem Verstell- und Einstellmechanismus für das Ecartement,

- Fig. 2

- eine Darstellung des Antriebs der Abreisszylinder und

- Fig. 3

- eine Seitenansicht eines weiteren Ausführungsbeispiels.

- Fig. 1 zeigt den prinzipiellen Aufbau einer Kämmaschine wie er im einzelnen in der US-PS 3 479 699 (= CH-PS 485 873) beschrieben und gezeigt ist. Im Maschinenständer 1 ist schwenkbar um eine Zangenachse 2 ein Zangenkopf 3 gelagert, dem ein Rundkamm 4 mit einem Nadelsegment 5 zugeordnet ist. Der Zangenkopf 3 wirkt mit Abreisswalzen 6 zusammen. Der zur Kämmung angelieferte Faserverband 7 wird dem Zangenkopf 3 kontinuierlich von einer Wickelrolle (nicht gezeigt) zugeführt. Das vorangehende aus der Zange austretende Ende der Watte, der sogenannte Faserbart 10, wird mit dem zwischen den Abreisswalzen 6 gehaltenen und pilgerschrittartig rückgespeisten Kammzug 11 verlötet abgefördert und von der nachlaufenden Watte 7 abgerissen. Das Nadelsegment 5 wird von den aus dem nur frei hängenden Faserbart 10 ausgekämmten Kämmlingen durch eine nicht dargestellte, mit höherer Geschwindigkeit gleichsinnig drehende Bürstenwalze gereinigt.

- Der Zangenkopf 3 weist eine an der Zangenachse 2 angelenkte Unterzange 13 und eine an dieser schwenkbar gelagerte Oberzange 14 auf.

- Die Unterzange 13 besteht im wesentlichen aus einem Unterzangenarm 15 und einer daran befestigten Unterzangenplatte 16. An seitlichen Schwenkzapfen 17 der Unterzange 13 ist die Oberzange 14 schwenkbar gelagert. In der Unterzange 13 ist weiter eine Zuführwalze 18 für die Watte 7 gelagert, die den kontinuierlichen Wattevorschub in einen diskontinuierlichen umsetzt. Der intermittierende Antrieb der Zuführwalze 18 erfolgt im Rhythmus der Zangenkopfbewegung mittels eines nicht dargestellten, im einzelnen aber in der US-PS 3 479 699 beschriebenen Klinkengetriebes.

- Die Oberzange 14 besteht im Prinzip aus einem an den Schwenkzapfen 17 angelenkten Oberzangenarm 20 und einer daran befestigten Oberzangenplatte 21 sowie einem damit fest verbundenen Hebel 9. Weiter ist die Oberzange 14 mit einem einstellbaren Einstechkamm 19 versehen, der jene Fasern des Faserbartes 10, die nicht die Länge des Abreissabstandes (Ecartement) aufweisen, von einem Einzug in die Abreisswalzen 6 zurückhält. Die Oberzangenplatte 21 ist im Bewegungsrhythmus des Zangenkopfes 3 gegen die Unterzangenplatte 16 bzw. von dieser weg schwenkbar und zwar so, dass der Zangenkopf 3 in der äusseren (in Fig. 1 gezeigten) Endlage offen ist bzw. in der inneren Endlage (in der die Unterzangenplatte 16 vom Klemmpunkt der Abreisswalzen 6 am weitesten entfernt ist) beschlossen ist und den Faserbart 10 festklemmt. Die Synchronisation der Bewegung der Oberzange 14 mit der Bewegung des Zangenkopfes 3 erfolgt mittels eines nicht dargestellten Lenkers, dessen Enden am Maschinenständer 1 einerseits und am mit dem Oberzangenarm 20 fest verbundenen Hebel 9 anderseits angelenkt sind.

- Die Abreisswalzen 6 sind von zwei Abreisswalzenpaaren 6', 6'' gebildet, von denen jedes eine untere, angetriebene und eine obere Abreisswalze 23 bzw. 24 hat. Ihre periodische pilgerschrittartige Vor- und Rückwärtsbewegung bewirkt im Vorlauf (wie bereits erwähnt) ein Abfördern des Kammzuges 11 in Richtung des Pfeiles 25 und mit dem Rücklauf eine Lötung mit dem vom Zangenkopf 3 zugeführten, gekämmten Faserbart 10.

- Der Antrieb der Kämmaschine erfolgt mittels eines Motors 31, der über ein Reduktionsgetriebe 32 eine Taktwelle 33 antreibt. Mit jeder Umdrehung der Taktwelle 33 vollzieht die Maschine ein Kammspiel. Ebenfalls taktsynchron von der Taktwelle 33 werden die unteren Abreisswalzen 23 über ein an sich bekanntes Pilgerschrittgetriebe 37 angetrieben, so, dass ihr Vor- und Rücklauf wie bei den bekannten Kämmaschinen während eines Kammspiels erfolgt.

- Die Abreisswalzen 6 sind in einem Lagerbock 41 drehbar gelagert und, wie erwähnt, vom Pilgerschrittgetriebe 37 angetrieben. Denkbar ist auch ein Antrieb durch einen reversierbaren Elektromotor. Der Lagerbock 41 sitzt fest auf einem Maschinenteil 61, der über eine im Maschinenständer 1 gelagerte Schwenkwelle 42, drehfest mit einem Hebel 43 verbunden ist. Durch einen die Welle 42 schwenkenden Kraftangriff am Hebel 43 werden die Abreisswalzen 6 gegen den Zangenkopf 3 oder von diesem weg bewegt und die Klemmlinie 44 des inneren Abreisswalzenpaars 6'' auf einer kreisbogenförmigen Bahn 45 verschoben. Damit kann das Ecartement E zur Klemmlinie 46 (zwischen Unter- und Oberzange 13 bzw. 14) des Zangenkopfes 3 verändert werden, wenn dieser seine in Fig. 1 gezeigte äussere Endlage einnimmt. Fig. 1 zeigt weiter mit ausgezogenen Strichen die Abreisswalze 6 in ihrer grösst möglichen Annäherung an den Zangenkopf 3, bei der das Ecartement E, für das die Maschine ausgelegt ist, am kleinsten ist. Beim Drehen der Schwenkwelle 42 im Gegenuhrzeigersinn vergrössert sich das Ecartement E bis zu einem konstruktiv festgelegten Maximalwert, der durch einen den Schwenkweg der Welle 42 begrenzenden, verstellbaren oder festen Anschlag bestimmt sein kann. Das Verstellen bzw. Verschwenken der Welle 42 wird mittels einer im Maschinenständer 1 drehbar gelagerten Gewindespindel 47 erzeugt, die von Hand oder mittels eines Schrittmotors antreibbar ist. Auf deren Gewindeschaft sitzt eine Mutter 48, mit einem Achszapfen 49, an welchem das eine Ende eines Lenkers 50 angelenkt ist. Das andere Lenkerende ist an einem Schwenkzapfen 51 des Hebels 43 angelenkt. Die Gewindespindel 47 und der Hebel 43 sind bei der Einstellung des kleinsten Ecartementes E parallel und der Lenker 50 ist rechtwinklig zu ihren Längsmittelachsen orientiert. Wird die Spindel 47 gedreht, verschiebt sich die Mutter 48 nach oben oder unten und verschwenkt die Welle 42 mittels des Lenkers 50 und des Hebels 43 um einen Winkel γ, wobei die Abreisswalzen 6 in die strichpunktiert gezeigte Stellung bewegt werden und sich das Ecartement E vergrössert.

- Obwohl im gezeichneten Ausführungsbeispiel die Abreisswalzen 6 - unabhängig von den übrigen durch sie auszuführenden Bewegungen für das Abfördern und Löten der Watte - in ihrer relativen Lage zu den Fixpunkten des Zangenkopfes 3 auf einer kreisbogenförmigen Bahn 45 mit schwacher Krümmung verstellbar sind, ist es möglich, die Bahn 45 ihres Verstellweges noch flacher, geradlinig oder sonstwie kurvenförmig zu gestalten. Entsprechend wäre dann der Lagerbock 41 auf einer Kurbelschwinge (statt einem Schwenkhebel) oder in entsprechend geformten und am Maschinenständer 1 befestigten Führungskurven zu lagern. Ebenso könnte die Verstellbewegung für die Abreisswalzen 6 anstatt von Hand mittels eines Schrittmotors mit zugeordnetem Inkrementalgeber erfolgen. Weiter sind anstelle der gezeigten Untersetzung für die Verstellbewegung andere mechanische Untersetzungsgetriebe in gleicher Weise geeignet.

- Die angetriebenen Abreisswalzen 23 sitzen je drehfest auf einer im Lagerbock 41 frei drehbar gelagerten Welle 52 bzw. 53. Diese Wellen 52 bzw. 53 sind weiter drehbar in einem am Lagerbock 41 befestigten Zwischengetriebegehäuse 54 eines Zwischengetriebes 55 gelagert (Fig. 2). Das Zwischengetriebe 55 ist die getriebliche Verbindung vom Pilgerschrittgetriebe 37 zu den Wellen 52 und 53. Im Zwischengetriebegehäuse 54 sitzt drehfest auf jeder der Wellen 52, 53 je ein Zahnrad 56 bzw. 57 gleicher Grösse. Die beiden Zahnräder 56, 57 kämmen mit einem im Gehäuse 54 frei drehbar gelagerten Zwischenzahnrad 58, das seinerseits mit einem Vorlegezahnrad 59 kämmt. Dieses sitzt drehfest auf einer das Gehäuse 54 durchdringenden, zur Schwenkwelle 42 koachsialen Welle 42', die vom Pilgerschrittgetriebe 37 mit periodischem Vor- und Rücklauf antreibbar ist. Das Zwischengetriebegehäuse 54 ist schwenkbar an der Welle 42' oder schwenkbar um deren Achse am Maschinenständer gelagert. Bei einer Verstellung des Ecartements E wird das Gehäuse 54 mit den Wellen 52, 53 und den Zahnrädern 56, 57, 58 um die Achse der Welle 42' und das Vorgelegezahnrad 59 verschwenkt. Die Zahnräder 56 bis 59 bleiben dabei in gegenseitigem Eingriff, so dass die Verstellung bei laufender Maschine vorgenommen werden kann. Anstelle des gezeigten Zahnradgetriebes kann auch ein Kettengetriebe oder dgl. als Zwischengetriebe 55 eingesetzt werden.

- Während beim vorangehend beschriebenen Ausführungsbeispiel die Zangenachse 2 ein Festlager für den beweglichen Zangenkopf 3 darstellt mit Bezug auf den das Lager 41 der Abreisswalzen 6 verstellbar ist, ist auch bei der eingangs erwähnten Kämmaschine gemäss der UK-PS 1 207 441 ein solches Festlager 2' für den in Richtung des Doppelpfeiles 60 auf und ab wippenden Zangenkopf 3 vorhanden (Fig. 3). Die erfindungsgemässe Verstellbarkeit der Abreisswalzen erfolgt auch bei einer solchen Maschine mit Bezug auf dieses Festlager, indem die Abreisswalzen 6 mit ihrem Lagerbock 41 relativ zu der um ihren Hubweg pendelnden Schwinge 61 verstellt und eingestellt werden.

Claims (11)

- Kämmaschine mit einem ein ortsfestes Lager (2) aufweisenden Zangenkopf (3) und mit wenigstens zwei Abreisswalzen (6''), die in Lagern (41) drehbar gelagert sind, wobei der Zangenkopf (3) und die Abreisswalzen (6'') während eines Kammspiels um einen Hubweg bis zu einem dem Ecartement entsprechenden Abstand relativ zueinander bzw. voneinander weg bewegt werden; mit Mitteln, um - unter Wahrung des Hubweges - den dem Ecartement (E) entsprechenden Abstand zu verstellen, dadurch gekennzeichnet, dass zumindest die Lager (41) des dem Zangenkopf (3) nächstliegenden Abreisswalzenpaares (6'') relativ zum ortsfesten Lager (2, 2') des Zangenkopfes (3) gemeinsam auf einer das Ecartement vergrössernden oder verkleinernden Bahn (45) verschieb- und in wenigstens einigen der Verschiebelagen feststellbar sind.

- Kämmaschine nach Anspruch 1, dadurch gekennzeichnet, dass das ortsfeste Lager (2) die Schwenkachse des Zangenkopfes (3) ist an welcher dieser um den Hubweg schwenkbar gegen die Abreisswalzen (6) bzw. von diesen weg gelagert ist.

- Kämmaschine nach Anspruch 1, dadurch gekennzeichnet, dass am ortsfesten Lager (2') ein vertikal auf und ab wippender Zangenkopf (3) gelagert ist und dass die Lager (41) mit einem beweglichen Maschinenteil (61) verbunden und mit diesem um den Hubweg gegen den Zangenkopf (3) bzw. zurück bewegbar sind und dass die Lager (41) relativ zum beweglichen Maschinenteil (61) in Richtung der Hubbewegung verschieb- und feststellbar sind.

- Kämmaschine nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass die Lager (41) der Abreisswalzen (6'') auf einer geraden oder gekrümmten, vorzugsweise kreisbogenförmigen Bahn (45) verschieb- und feststellbar sind.

- Kämmaschine nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass wenigstens eine der Abreisswalzen (23) des Abreisswalzenpaares (6'') mit einem die Pilgerschrittbewegung erzeugenden Mittel (37) verbunden ist, derart, dass während einer Verschiebung der Lager (41) die Antriebsverbindung bestehen bleibt.

- Kämmaschine nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass mehrere Abreisswalzenpaare (6', 6'') vorhanden und dass die Lager (41) aller Abreisswalzenpaare (6) gemeinsam längs der Bahn (45) verschieb- und feststellbar sind.

- Kämmaschine nach einem der Ansprüche 4 bis 6, dadurch gekennzeichnet, dass der Lagerbock (41) fest mit einem im Maschinenständer (1) um eine Achse (42, 42') schwenkbaren Hebel (43, 61) verbunden ist, und dass die Schwenklage des Hebels (43, 61) mittels einer Spindel (47) veränderbar und feststellbar ist.

- Kämmaschine nach Anspruch 7, dadurch gekennzeichnet, dass der Hebel (43, 61) zweiarmig und der Lagerbock (41) an einem (61) der Arme befestigt ist, und dass ein Lenker (50) einerseits am anderen Arm (43) und anderseits an einer auf die Spindel (47) aufgeschraubten Mutter (48) angelenkt ist.

- Kämmaschine nach Anspruch 8, dadurch gekennzeichnet, dass der Lenker (50) und die Spindel (47) rechtwinklig zueinander orientiert sind, wenn an der Maschine das kleinst mögliche Ecartement eingestellt ist.

- Kämmaschine nach Anspruch 7, dadurch gekennzeichnet, dass die Mittel (37) ein zur Achse (42, 42') koachsiales, angetriebenes Zahnrad (59) aufweisen, dass die angetriebenen Abreisswalzen (23) drehfest mit koachsialen Zahnrädern (56, 57) verbunden sind, und dass diese drei Zahnräder (56, 57, 59) mit einem frei drehbaren Zwischenzahnrad (58) kämmen.

- Kämmaschine nach Anspruch 10, dadurch gekennzeichnet, dass die Zahnräder (56 bis 59) in einem um die Achse (42, 42') schwenkbaren Gehäuse (54) untergebracht sind.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US08/410,891 US5546636A (en) | 1995-03-27 | 1995-03-27 | Comber machine |

| US410891 | 1995-03-27 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0735167A2 true EP0735167A2 (de) | 1996-10-02 |

| EP0735167A3 EP0735167A3 (de) | 1997-03-12 |

| EP0735167B1 EP0735167B1 (de) | 2000-07-12 |

Family

ID=23626662

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP96102426A Expired - Lifetime EP0735167B1 (de) | 1995-03-27 | 1996-02-17 | Kämmaschine |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5546636A (de) |

| EP (1) | EP0735167B1 (de) |

| AT (1) | ATE194669T1 (de) |

| DE (1) | DE59605567D1 (de) |

| GR (1) | GR3034303T3 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102006052156A1 (de) * | 2006-11-02 | 2008-05-08 | Oerlikon Textile Gmbh & Co. Kg | Abreißwalzenfixierung |

| CN112048786A (zh) * | 2019-06-05 | 2020-12-08 | 高迪诺工坊股份公司 | 直型精梳机 |

| IT201900008712A1 (it) * | 2019-06-12 | 2020-12-12 | Officine Gaudino S P A | Macchina pettinatrice rettilinea munita di gruppo strappatore perfezionato |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1317208B1 (it) * | 2000-04-11 | 2003-05-27 | Vouk S P A Officine Meccanotes | Gruppo di comando per l'azionamento a passo del pellegrino deicilindri strappatori in una macchina pettinatrice |

| CN103046171A (zh) * | 2012-12-23 | 2013-04-17 | 经纬纺织机械股份有限公司 | 精梳机落棉隔距微调结构 |

| JP6194871B2 (ja) * | 2014-11-06 | 2017-09-13 | 株式会社豊田自動織機 | コーマにおけるラップ継ぎ装置 |

| CN108796676B (zh) * | 2018-08-29 | 2023-04-25 | 金陵科技学院 | 一种绢纺圆梳用副夹板加压输送机构 |

| IT201900005608A1 (it) * | 2019-04-11 | 2020-10-11 | Marzoli Machines Textile Srl | Pettinatrice di una linea di preparazione alla filatura |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB345241A (en) * | 1929-12-18 | 1931-03-18 | John William Nasmith | Improvements in or relating to combing machines for textile fibres |

| FR825901A (fr) * | 1937-03-08 | 1938-03-17 | Nasmith S Inv S Ltd | Perfectionnements aux peigneuses |

| NL83196C (de) * | 1945-01-04 | |||

| US3479699A (en) * | 1966-10-10 | 1969-11-25 | Maremont Corp | Combers |

| FR91777E (fr) * | 1967-01-09 | 1968-08-09 | Schlumberger Cie N | Perfectionnements aux peigneuses rectilignes |

| US3604063A (en) * | 1969-05-02 | 1971-09-14 | Maremont Corp | Textile comber detaching roll drive |

| US3600758A (en) * | 1969-05-02 | 1971-08-24 | Maremont Corp | Textile comber nipper drive |

-

1995

- 1995-03-27 US US08/410,891 patent/US5546636A/en not_active Expired - Fee Related

-

1996

- 1996-02-17 EP EP96102426A patent/EP0735167B1/de not_active Expired - Lifetime

- 1996-02-17 AT AT96102426T patent/ATE194669T1/de not_active IP Right Cessation

- 1996-02-17 DE DE59605567T patent/DE59605567D1/de not_active Expired - Fee Related

-

2000

- 2000-08-31 GR GR20000401990T patent/GR3034303T3/el unknown

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102006052156A1 (de) * | 2006-11-02 | 2008-05-08 | Oerlikon Textile Gmbh & Co. Kg | Abreißwalzenfixierung |

| CN112048786A (zh) * | 2019-06-05 | 2020-12-08 | 高迪诺工坊股份公司 | 直型精梳机 |

| EP3748051A1 (de) * | 2019-06-05 | 2020-12-09 | OFFICINE GAUDINO SpA | Flachkämmmaschine |

| IT201900008712A1 (it) * | 2019-06-12 | 2020-12-12 | Officine Gaudino S P A | Macchina pettinatrice rettilinea munita di gruppo strappatore perfezionato |

Also Published As

| Publication number | Publication date |

|---|---|

| DE59605567D1 (de) | 2000-08-17 |

| EP0735167B1 (de) | 2000-07-12 |

| US5546636A (en) | 1996-08-20 |

| GR3034303T3 (en) | 2000-12-29 |

| EP0735167A3 (de) | 1997-03-12 |

| ATE194669T1 (de) | 2000-07-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1586682B1 (de) | Antrieb für eine Kämmmaschine | |

| DE102012011030A1 (de) | Vorrichtung an einer Kämmmaschine mit einer Antriebsvorrichtung zur Erzeugung einer Pilgerschrittbewegung für die Abreißwalzen | |

| DE68927244T2 (de) | Vorstechkamm-Antriebsvorrichtung für Kämmaschine | |

| EP0735167B1 (de) | Kämmaschine | |

| DE19713225B4 (de) | Abreiss- und Lötvorrichtung an einer Kämmaschine | |

| EP0967307B1 (de) | Zange einer Kämmaschine | |

| EP2307597B1 (de) | Kämmvorrichtung zum kämmen eines fasermaterials | |

| DE2531124C3 (de) | Antriebsvorrichtung für die Abreißwalzen einer Flach-Kämm-Maschine | |

| DE2636174C3 (de) | Vorrichtung zum Antreiben der Zangenwelle einer Kämmaschine | |

| EP1639162B1 (de) | Antrieb eines zangenaggregats einer k mmmaschine | |

| DE1510266B1 (de) | Baumwollkaemmaschine | |

| DE2835185B1 (de) | Vorrichtung zum Antrieb des Fadengebers an Mehrkopf-Stickmaschinen | |

| EP0761851A1 (de) | Kämmaschine | |

| EP3263751A1 (de) | Vorrichtung für eine kämmmaschine | |

| EP4176114A1 (de) | Verfahren zum betrieb einer kämmmaschine für die spinnereivorbereitung und kämmmaschine | |

| EP0735168A2 (de) | Kämmaschine | |

| EP0701013A1 (de) | Antriebseinrichtung in einer Kämmaschine | |

| EP4245897B1 (de) | Kämmmaschine mit verbesserter einstellung der oberzangenöffnung | |

| DE19536009A1 (de) | Antriebsvorrichtung für eine auf dem Zangenapparat einer Wollkämmaschine angeordneten, umlaufenden Speisekammanordnung | |

| DE515742C (de) | Kaemm-Maschine | |

| DE1510266C (de) | Baumwollkammaschine | |

| EP2004888A1 (de) | Kämmmaschine mit rundkamm und schwingender zange | |

| DE491671C (de) | Flachkaemmaschine | |

| CH717419B1 (de) | Kämmmaschine für die Spinnereivorbereitung. | |

| DE1685601C3 (de) | Kämmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT CH DE FR GB GR IT LI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT CH DE FR GB GR IT LI |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: HOLLINGSWORTH SACO LOWELL, INC. |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: MEILE, HANS-PETER Inventor name: MANDL, GERHARD, DR. |

|

| 17P | Request for examination filed |

Effective date: 19970826 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| 17Q | First examination report despatched |

Effective date: 19991005 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: JOHN D. HOLLINGSWORTH ON WHEELS, INC. |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE FR GB GR IT LI |

|

| REF | Corresponds to: |

Ref document number: 194669 Country of ref document: AT Date of ref document: 20000715 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59605567 Country of ref document: DE Date of ref document: 20000817 |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: TROESCH SCHEIDEGGER WERNER AG |

|

| ITF | It: translation for a ep patent filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20000925 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010217 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20010221 Year of fee payment: 6 Ref country code: AT Payment date: 20010221 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010228 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20010322 Year of fee payment: 6 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20010217 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20011031 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020217 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020228 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020228 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020903 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050217 |