-

Die

vorliegende Erfindung bezieht sich auf die Verwendung von Trioxepanverbindungen

oder substituierten 1,2,4-Trioxacycloheptanen in einem Verfahren

zur Herstellung von Acryl(co)polymeren, vorzugsweise Acrylharzen

mit hohem Feststoffgehalt, styrolischen (Co)polymeren und/oder ethylenischen

(Co)polymeren, vorzugsweise Polyethylen geringer Dichte (LDPE).

-

Acrylharze

mit hohem Feststoffgehalt sind Harze, die typischerweise in Beschichtungszusammensetzungen

verwendet werden. Aus Umweltschutzgründen setzen solche Beschichtungszusammensetzungen vorzugsweise

so wenig wie möglich

flüchtige

Stoffe frei, wenn sie verwendet werden. Um dies zu erreichen, werden

Harze benötigt,

die so wenig wie möglich

von einem oder mehreren Lösungsmitteln

enthalten. Um die Beschichtungszusammensetzungen handhaben zu können, insbesondere

wenn sie gesprüht

werden sollen, müssen

typischerweise acrylische Harzzusammensetzungen mit einem geringen

Molekulargewicht verwendet werden, so dass eine geringe Lösungsviskosität erhalten

wird. In der Praxis bedeutet dies, dass in diesen Beschichtungszusammensetzungen

häufig

Acrylharze mit einem niedrigen Molekulargewicht und einer engen Molekulargewichtsverteilung

verwendet werden. Ein Beispiel für

Verfahren, bei denen solche speziellen Beschichtungsharze mit hohem

Feststoffgehalt hergestellt werden, findet man in WO 96/27620. In

dieser Patentanmeldung wird die Verwendung spezieller cyclischer

Ketonperoxide offenbart. Ähnlich

offenbart WO 00/08072 die Verwendung von speziellen Dialkylverbindungen,

um die Acrylharze mit hohem Feststoffgehalt zu erhalten. Es besteht

jedoch ein Bedürfnis

nach weiteren alternativen Verfahren. In diesen alternativen Verfahren

wird vorzugsweise ein Peroxid verwendet, das nicht phlegmatisiert

zu werden braucht, so dass die hohe Menge an Peroxid, die verwendet

wird, kein unerwünschtes

Lösungsmittel einführt, wie

Lösungsmittel,

die den Siedepunkt des Polymerisationsmediums verändern.

-

US 3,517,032 offenbart die

Synthese von organischen Trioxiden, d. h. Verbindungen der Art R-O-O-O-R,

und die Verwendung dieser speziellen Trioxyverbindungen als Katalysatoren

für die

Polymerisation von ungesättigten

Monomeren, wie Vinylestern und Halogeniden.

-

Für die Herstellung

von styrolischen Harzen wird typischerweise Styrol mit Hilfe eines

radikalisch induzierten Verfahrens (co)polymerisiert. Die Radikale

können

mittels eines thermischen Verfahrens gebildet werden, wobei vermutet

wird, dass Styrol zuerst dimerisiert und anschließend mit

einem dritten Monomermolekül

Radikale bildet. Um den Reaktorausstoß zu erhöhen und eine bessere Kontrolle über das

Molekulargewicht des Polymers zu gewinnen, werden jedoch häufig ein

oder mehrere Peroxide als Quelle für Radikale verwendet. Typischerweise

wird ein Peroxid gesucht, dass ein Polymer mit einem hohen Molekulargewicht

erzeugt, im Vergleich zu Polymeren, die mit anderen Peroxiden unter ähnlichen

Bedingungen erzeugt werden. Solche Peroxide können in größeren Mengen verwendet werden,

was die Polymerisationsgeschwindigkeit erhöht, womit eine Reduktion des

Molekulargewichts des Harzes einhergeht. Daher kann dasselbe Polymer

wie vorher mit einer erhöhten

Polymerisationsgeschwindigkeit hergestellt werden, was zu einer

erhöhten

Reaktor-Raum-Zeit-Ausbeute führt.

Aus diesem Grund werden difunktionelle Peroxide, Peroxide mit zwei

Persauerstoffbindungen in einem Molekül, oder Peroxide, die eine

kontrollierte Vernetzung bewirken, für die Verwendung in Betracht

gezogen oder werden in herkömmlichen

Styrolpolymerisationsverfahren verwendet. Es werden jedoch noch

alternative Polymerisationssysteme gewünscht, vorzugsweise solche,

die eine weitere Erhöhung

der Reaktor-Raum-Zeit-Ausbeute ermöglichen. Um eine unerwünschte Kontaminierung

des endgültigen Harzes

zu vermeiden, enthalten die alternativen Peroxide vorzugsweise weniger

als 25 Gew.-%, besonders bevorzugt weniger als 20 Gew.-%, ganz besonders

bevorzugt weniger als 10 Gew.-%, eines Phlegmatisators, bezogen

auf das Gewicht der endgültigen Zubereitung.

Je nach der Situation kann es am meisten bevorzugt sein, eine Peroxid-Zubereitung

zu haben, die im Wesentlichen frei von Phlegmatisator ist.

-

Ähnlich besteht

auch ein Bedürfnis

nach einem Peroxid-initiierten Verfahren, bei dem Ethylen-(Co)polymere

hergestellt werden, die einen reduzierten Gehalt an Phlegmatisator

aufweisen und/oder die hocheffiziente Peroxide verwenden.

-

Die

vorliegende Erfindung bezieht sich auf alternative Verfahren, bei

denen ein spezieller Typ von Peroxid verwendet wird. Es zeigte sich,

dass bei diesen Verfahren das Molekulargewicht des resultierenden

Harzes genau gesteuert werden konnte, dass die Polymerausbeute sehr

hoch war und dass einige Verfahren zu einem farblosen Produkt führten. Insbesondere

bezieht sich die vorliegende Erfindung auf ein Verfahren, bei dem

ein oder mehrere Monomere polymerisiert werden, wobei man wenigstens

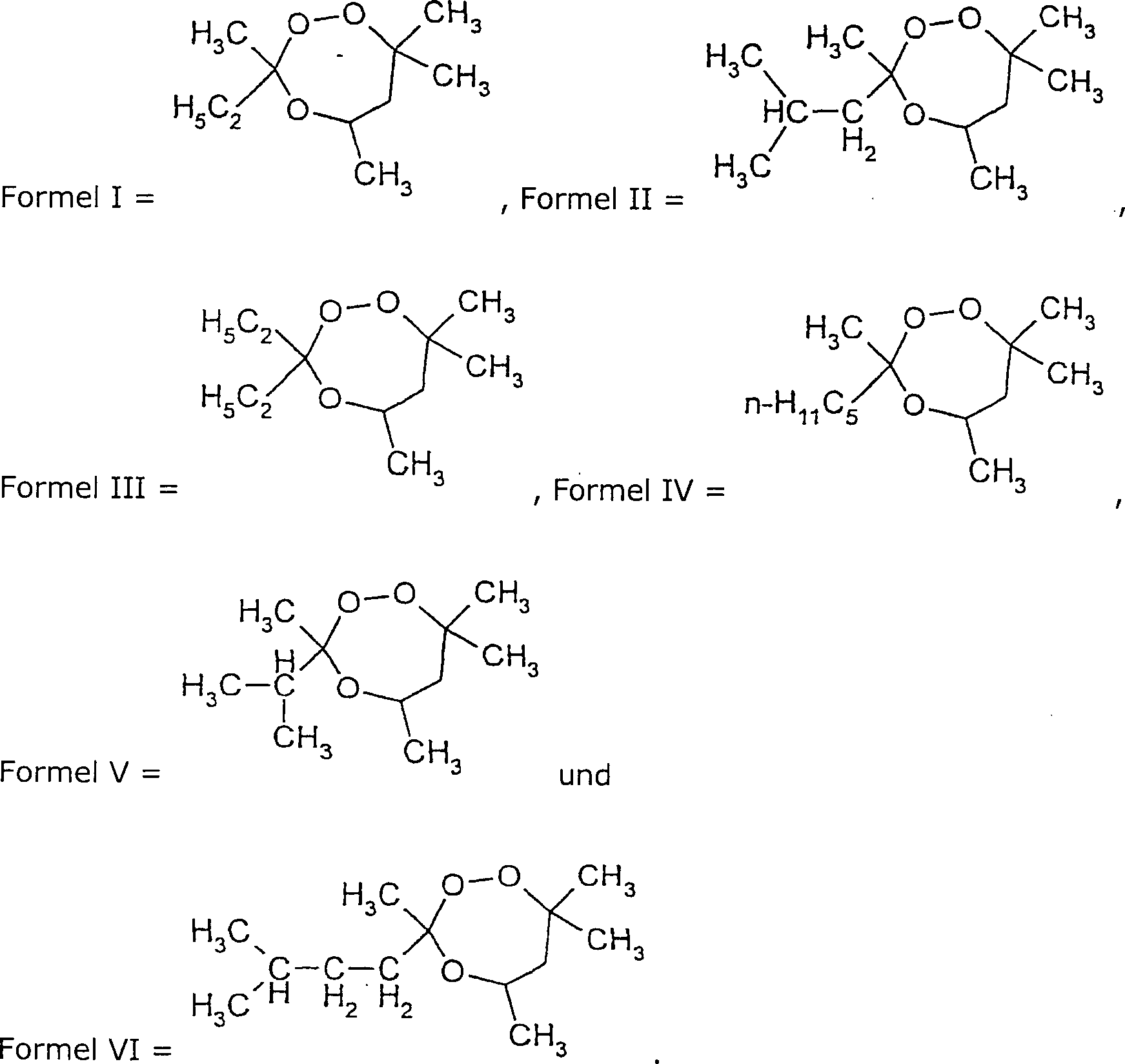

einen Initiator verwendet, der aus Trioxepanverbindungen der Formel

I

ausgewählt sind, wobei R

1–3 unabhängig aus

Wasserstoff und substituierten oder unsubstituierten Kohlenwasserstoffgruppen

ausgewählt

sind, wobei zwei der Gruppen R

1–3 unter

Bildung einer Ringstruktur miteinander verknüpft sein können. Vorzugsweise sind R

1–3 unabhängig aus

der Gruppe ausgewählt,

die aus Wasserstoff und substituiertem oder unsubstituiertem C

1-C

20-Alkyl, C

3-C

20-Cycloalkyl, C

6-C

20-Aryl, C

7-C

20-Aralkyl und C

7-C

20-Alkaryl besteht,

wobei diese Gruppen lineare oder verzweigte Alkyleinheiten enthalten

können,

wobei zwei der Gruppen R

1–3 unter Bildung eines

(substituierten) Cycloalkylrings miteinander verknüpft sein

können, wobei

die wahlfreien ein oder mehreren Substituenten an R

1 bis

R

3 jeweils aus der Gruppe ausgewählt sind, die

aus Hydroxy, Alkoxy, linearem oder verzweigtem Alk(en)yl, Aryloxy,

Halogen, Carbonsäure,

Ester, Carboxy, Nitril und Amido besteht. Vorzugsweise sind R

1 und R

3 aus Niederal kylgruppen,

wie Methyl, Ethyl und Isopropyl, ausgewählt, wobei Methyl und Ethyl

am meisten bevorzugt sind. R

2 ist vorzugsweise

aus Wasserstoff, Methyl, Ethyl, Isopropyl, Isobutyl, tert-Butyl,

Amyl, Isoamyl, Cyclohexyl, Phenyl, CH

3C(O)CH

2-, C

2H

5OC(O)CH

2-, HOC(CH

3)

2CH

2- und

ausgewählt, wobei R

4 unabhängig aus

der Gruppe von Verbindungen ausgewählt ist, die für R

1–3 angegeben sind,

oder R

1 und R

2 unter

Bildung eines substituierten oder unsubstituierten Cycloalkylrings

miteinander verknüpft

sind. Ein weiteres bevorzugtes Produkt ist

-

-

Eine

erste Gruppe von bevorzugten Verfahren gemäß der Erfindung sind die Polymerisationsverfahren zur

Herstellung von Acrylatharzen mit hohem Feststoffgehalt. Diese Verfahren

sind vom herkömmlichen

Typ, zum Beispiel in Masse, Suspension, Emulsion oder Lösung, außer dass

wenigstens ein Peroxid, wie es oben beschrieben ist, verwendet wird.

Vorzugsweise wird eine Lösungspolymerisation

verwendet.

-

Eine

zweite Gruppe von bevorzugten Polymerisationsverfahren gemäß der Erfindung

sind die Styrol-Polymerisationsverfahren, bei denen es sich bei

wenigstens 40 Gew.-% des Monomers um Styrol handelt. Das Verfahren

ist in Anspruch 5 definiert. Zu diesen Verfahren gehören die

Herstellung von Copolymeren, wie Poly(styrol-acrylnitril) (SAN),

und kautschukmodifizierte Polymere, wie Methacrylat-Butadien-Styrol

(MBS) und stoßfeste

Polystyrolharze (HIPS), wie in der Technik bekannt ist. Die Verfahren

können

durch Massen-, Suspensions-, Emulsions- oder Lösungspolymerisationsverfahren

durchgeführt

werden, wie in der Technik bekannt ist. Am meisten bevorzugt innerhalb

dieser zweiten Gruppe von Verfahren sind Massenpolymerisationsverfahren

und/oder Suspensions/Massen-Verfahren, bei denen zuerst ein Teil

der Polymerisation in Suspension durchgeführt wird, woraufhin das Reaktionsgemisch

einem Massenverfahren zugeführt

wird. In diesen am meisten bevorzugten Verfahren wird typischerweise

Standard-Polystyrol (GPPS) und/oder HIPS erzeugt.

-

Eine

dritte Gruppe von bevorzugten Polymerisationsverfahren sind die

Hochdruck-Polymerisationsverfahren, bei denen Ethylen bei Drücken im

Bereich von 500 bis 4000 bar radikalisch (co)polymerisiert wird. Bei

diesen Verfahren wird erwartet, dass die einzigartigen Eigenschaften

der Peroxide gemäß der Erfindung sehr

effiziente Polymerisationsreaktionen mit einer verbesserten Steuerung

des Molekulargewichts des resultierenden Polyethylen- oder Ethylen-Copolymers

ermöglichen.

-

Typischerweise

liegt die Polymerisationstemperatur für alle diese Verfahren im Bereich

von Umgebungstemperatur bis 400°C,

vorzugsweise 40 bis 350°C.

Es ist auch möglich,

die Polymerisation unter Verwendung eines Temperaturprofils durchzuführen, z.

B. die Anfangspolymerisation unterhalb von 100°C durchzuführen und dann die Temperatur über 100°C anzuheben,

um die Polymerisation zu beenden. Bei Lösungspolymerisationsverfahren

wird die Polymerisation häufig

bei der Rückflusstemperatur

des Lösungsmittels

oder Lösungsmittelgemischs

durchgeführt.

Diese Variationen sind dem Fachmann alle bekannt, der keine Schwierigkeit

haben wird, die Reaktionsbedingungen je nach dem besonderen Polymerisationsverfahren

und dem speziellen verwendeten Radikalpolymerisationsstarter entsprechend

auszuwählen.

Die Trioxepane sind jedoch zur Verwendung bei Hochtemperatur-Polymerisationsverfahren

hervorragend geeignet, insbesondere solche, bei denen die Temperatur

höher als

140°C, besonders

bevorzugt höher

als 165°C,

ist, wo herkömmliche

Peroxide zu reaktiv sind, was zu schlechten Ausbeuten führt.

-

Geeignete

(Co)monomere zur Herstellung von Beschichtungsharzen auf Lösungsmittelbasis

mit hohem Feststoffgehalt sind olefinische oder ethylenisch ungesättigte Monomere,

zum Beispiel substituierte oder unsubstituierte vinylaromatische

Monomere, einschließlich

Styrol, α-Methylstyrol,

p-Methylstyrol und halogenierten Styrolen, Divinylbenzol, Ethylen,

ethylenisch ungesättigte

Carbonsäuren

und Derivate davon, wie (Meth)acrylsäuren, (Meth)acrylsäureester,

(Meth)acrylsäure,

Methoxyethylacrylat, Dimethylamino(meth)acrylat, Isobutylmethacrylat,

Laurylmethacrylat, Stearylmethacrylat, Allylmethacrylat, 2-Hydroxypropyl(meth)acrylat,

Methacrylamid, z. B. Butyl(meth)acrylat, 2-Ethylhexyl(meth)acrylat,

2-Ethylhexyl(meth)acrylat, 2-Hydroxyethyl(meth)acrylat und Glycidyl(meth)acrylat,

Methyl(meth)acrylat und Ethyl(meth)acrylat, ethylenisch ungesättigte Nitrile

und Amide, wie Acrylnitril, Methacrylnitril und Acrylamid, substituierte

oder unsubstituierte ethylenisch ungesättigte Monomere, wie Butadien,

Isopren und Chloropren, Vinylester, wie Vinylacetat und Vinylpropionat

und Vinylester von Versatic Acid, ethylenisch ungesättigte Dicarbonsäuren und

ihre Derivate einschließlich

Mono- und Diestern, Anhydriden und Imiden, wie Maleinsäureanhydrid,

Citraconsäureanhydrid,

Citraconsäure,

Itaconsäure,

5-Norbornen-2,3-dicarbonsäureanhydrid,

Maleinsäure,

Fumarsäure,

Aryl-, Alkyl- und

Aralkylcitraconimide und -maleimide, Vinylhalogenide, wie Vinylchlorid und

Vinylidenchlorid, Vinylether, wie Methylvinylether und n-Butylvinylether,

Olefine, wie Ethylen, Isobuten und 4-Methylpenten, Allylverbindungen,

wie (Di)allylester, zum Beispiel Diallylphthalate, (Di)allylcarbonate

und Triallyl(iso)cyanurat. Monomere wie Methacrylsäure, Diethylaminoethylmethacrylat,

Dimethylaminoethylmethacrylat, tertiär-Butylaminoethylmethacrylat

und 3-(2-Methacryloxyethyl)-2,2-spirocylohexyloxazoliden können verwendet

werden, um die Haftungseigenschaften der endgültigen Beschichtungszusammensetzungen zu

modifizieren.

-

Im

Allgemeinen müssen

die Acrylharze mit dem hohen Feststoffgehalt chemisch aktive Gruppen

(üblicherweise

Hydroxy- oder Carboxyfunktionen) enthalten, um einen Molekulargewichtszuwachs

und Netzwerkbildung während

der endgültigen

Vernetzungsreaktion (Härtungsreaktion)

zu erfahren, wenn die Beschichtungszusammensetzung auf die zu beschichtende

Oberfläche

aufgetragen wird. Da Melamin oder Isocyanate häufig als Härtungsmittel verwendet werden,

ist es typischerweise wünschenswert,

dass das Acrylharz mit dem hohen Feststoffgehalt einen Hydroxygehalt

von 2 bis 7 Gew.-% hat. Um ein Polymer herzustellen, das einen Hydroxygehalt

von 2–7

Gew.-% hat, wird eine ausreichende Menge Hydroxyalkylacrylat oder

-methacrylat verwendet (normalerweise 20–40 Gew.-% der Monomerzusammensetzung),

und/oder ein Initiator, der solche funktionellen Gruppen in das

Harz einführt,

wird verwendet. Aus diesem Grund kann die Verwendung von Trioxepanverbindungen

mit Hydroxygruppen bevorzugt sein. Es können jedoch auch andere funktionelle

Gruppen, wie Carbonsäuregruppen,

verwendet werden.

-

Beispiele

für Hydroxyalkylacrylate

und -methacrylate, die verwendet werden können, um solche funktionellen

Polymere herzustellen, sind: 2-Hydroxyethyl(meth)acrylat, 2-Hydroxypropyl(meth)acrylat,

2-Hydroxybutyl(meth)acrylat, 3-Hydroxypropyl(meth)acrylat

und 4-Hydroxybutyl(meth)acrylat. Die zu verwendende Menge dieser

funktionellen (Co)monomere hängt

vom gewünschten

Hydroxywert des endgültigen

Harzes und von der Art des verwendeten Initiators ab, worüber sich

der Fachmann im Klaren sein wird.

-

Zu

den bevorzugten Comonomeren, die zur Herstellung der Acrylharze

mit hohem Feststoffgehalt verwendet werden können, gehören: Methyl(meth)acrylat, Ethyl(meth)acrylat,

Butyl(meth)acrylat, Isobutyl(meth)acrylat, Hexyl(meth)acrylat, 2-Ethylhexyl(meth)acrylat,

Lauryl(meth)acrylat, Propyl(meth)acrylat, Isopropyl(meth)acrylat,

Styrol, para-Methylstyrol, (Meth)acrylsäure und Vinylacetat.

-

Die

Comonomere, die im herkömmlichen

Styrol-Polymerisationsverfahren der zweiten bevorzugten Gruppe von

Polymerisationen verwendet werden können, sind vom herkömmlichen

Typ; dazu gehören

Monomere wie (M)ethyl(meth)acrylat, Acrylnitril, Vinylpyridin und

vernetzende Comonomere, wie Divinylbenzol und Triallylisocyanurat.

Wie oben erwähnt,

können

während

des Polymerisationsvorgangs auch Kautschuke vorhanden sein, wobei

Styrol auf diesen Kau tschuk gepfropft wird, wie bei Verfahren zur

Herstellung von HIPS, MBS und Acrylnitril-Styrol-Butadien-Kautschuk-(ABS)-Harzen.

-

Die

Comonomere, die in der dritten bevorzugten Gruppe von Polymerisationsverfahren

verwendet werden können,

sind vom herkömmlichen

Typ; dazu gehören

Alkene, wie Hexen und Octen, Vinylacetat und Acrylsäure.

-

Die

Menge des Initiators, die bei einem dieser Verfahren verwendet wird,

variiert in Abhängigkeit

von der Polymerisationstemperatur, der Fähigkeit der Ableitung der Polymerisationswärme, den

Arten der verwendeten Monomere und gegebenenfalls dem ausgeübten Druck.

Gewöhnlich

werden 0,001–25

Gew.-% Initiator eingesetzt, bezogen auf das Gesamtgewicht der Monomere.

Vorzugsweise werden 0,001–15

Gew.-% Initiator eingesetzt.

-

Geeignete

Lösungsmittel

zur Verwendung in einem Lösungsmittelpolymerisationsverfahren

sind zum Beispiel Toluol, Xylol, Tetrahydronaphthalin, Ethylacetat,

Methoxypropylacetat, n-Butylacetat, Oxohexylacetat, Oxoheptylacetat,

Propylenglycolmethyletheracetat, Butylglycolacetat, Ethylethoxypropionat,

Aceton, Acetylaceton, Methylethylketon, Methylisobutylketon, Methyl-n-amylketon,

Methylisoamylketon, Ethylalkohol, Isopropanol, Butanol, Benzylalkohol,

Diacetonalkohol, Methoxypropanal, Lösungsbenzin, andere aliphatische,

cycloaliphatische und/oder aromatische Kohlenwasserstoffe, z. B.

Solvesso 100®,

Ester, wie Exxate 700®, Ether, Ketone, Alkohole

und Gemische davon, die herkömmlicherweise

verwendet werden. Es sei angemerkt, dass bei Massen-GPPS- und HIPS-Verfahren

typischerweise Ethylbenzol als Lösungsmittel

verwendet wird. Herkömmlicherweise

sind die primären

Faktoren bei der Auswahl eines geeigneten Lösungsmittels die Kosten, Toxizität, Entzündbarkeit,

Flüchtigkeit

und Kettenübertragungswirkung.

-

Es

sei angemerkt, dass bestimmte Trioxepane bekannt sind. Siehe zum

Beispiel Kirk & Othmer,

Encyclopedia of Chem. Tech., 3. Aufl., Vol. 17, Seite 57, das ein

1,2,4-Trioxacycloheptan der Formel

offenbart.

-

WO

98/50354 offenbart vier verwandte Trioxepanverbindungen einschließlich des

Produkts der Formel

und lehrt die Verwendung

dieser Verbindungen zusammen mit einem Coagens in Vernetzungsverfahren.

Das vorliegend beanspruchte Verfahren erstreckt sich nicht auf Verfahren,

bei denen Duromere oder nichtthermoplastische Elastomere gebildet

werden. Die Ausdrücke

werden in ihrer herkömmlichen

Bedeutung verwendet, wie es zum Beispiel in Kapitel 1.3 von W. Hofmann,

Rubber Technology Handbook (Carl Hanser Verlag, 1989), offenbart

ist.

-

US 3,517,032 offenbart,

dass

in einem Verfahren zur Herstellung

eines cyclischen Trioxids der Formel 4,4,7,7-Tetramethyl-1,2,3-trioxyacycloheptan

gebildet werden kann. Es heißt,

das cyclische Trioxid sei als Polymerisationskatalysator geeignet.

Es gibt keine Offenbarung, dass das kontaminierende Trioxepan zu

diesem Zweck verwendet werden kann.

-

Die

Trioxepane zur Verwendung gemäß der vorliegenden

Erfindung können

zum Beispiel in herkömmlicher

Weise synthetisiert werden, indem man HOC(CH3)HCH2C(CH3)2OOH

mit einem Keton umsetzt, typischerweise in Gegenwart eines Katalysators

und mit anschließenden

Reinigungsschritten. Ein solches Verfahren ist zum Beispiel in WO

98/50354 offenbart (siehe Beispiel 1).

-

Zu

den geeigneten Ketonen zur Verwendung bei der Synthese der vorliegenden

Peroxide gehören zum

Beispiel Aceton, Acetophenon, Methyl-n-amylketon, Ethylbutylketon,

Ethylpropylketon, Methylisoamylketon, Methylheptylketon, Methylhexylketon,

Ethylamylketon, Dimethylketon, Diethylketon, Dipropylketon, Methylethylketon,

Methylisobutylketon, Methylisopropylketon, Methylpropylketon, Methyl-t-butylketon,

Isobutylheptylketon, Diisobutylketon, 2,4-Pentandion, 2,4-Hexandion,

2,4-Heptandion, 3,5-Heptandion, 3,5-Octandion, 5-Methyl-2,4-hexandion, 2,6-Dimethyl-3,5-heptandion,

2,4-Octandion, 5,5-Dimethyl-2,4-hexandion,

6-Methyl-2,4-heptandion, 1-Phenyl-1,3-butandion, 1-Phenyl-1,3-pentandion, 1,3-Diphenyl-1,3-propandion,

1-Phenyl-2,4-pentandion, Methylbenzylketon, Phenylmethylketon, Phenylethylketon,

Methylchlormethylketon, Methylbrommethylketon und Kopplungsprodukte

davon. Selbstverständlich

können

auch andere Ketone mit den geeigneten R-Gruppen, die den Peroxiden

der Formel I entsprechen, wie Verbindungen der Formel HORC(O)ROH,

sowie Gemische von zwei oder mehr verschiedenen Ketonen eingesetzt

werden.

-

Beispiele

für bevorzugte

Ketone sind Aceton, Methylethylketon (jedes Isomer), Diethylketon

(jedes Isomer), Methylpropylketon (jedes Isomer), Methylbutylketon

(jedes Isomer), Methylamylketon (jedes Isomer), Methylhexylketon

(jedes Isomer), Methylheptylketon (jedes Isomer), Ethylpropylketon

(jedes Isomer), Ethylbutylketon (jedes Isomer), Ethylamylketon (jedes

Isomer), Ethylhexylketon (jedes Isomer), Cyclohexanon, Acetylaceton,

Ethylacetoacetat, Diacetonalkohol und Gemische davon.

-

Die

Peroxide können

als solche oder in Form von Pulvern, Granulaten, Pellets, Pastillen,

Flocken, Blöcken,

Pasten und Lösungen

hergestellt, transportiert, gelagert und angewendet werden. Falls

notwendig, können

diese Zubereitungen je nach dem besonderen Peroxid und seiner Konzentration

in der Zubereitung gegebenenfalls phlegmatisiert werden. Vorzugsweise

werden die Peroxide in einer solchen Form verwendet, dass es sich

bei wenigstens 50 Gew.-%, besonders bevorzugt wenigstens 75 Gew.-%,

ganz besonders bevorzugt mehr als 85 Gew.-%, der Peroxidzubereitung

um eines oder mehrere der Trioxepane gemäß der Erfindung handelt. Am

meisten bevorzugt wird das Peroxid in seiner technisch reinen Form

verwendet.

-

Der

Ausdruck "hoher

Feststoffgehalt" wird

verwendet, um Harzzusammensetzungen zu bezeichnen, die wenigstens

50 Gew.-% Feststoffe (nichtflüchtige

Substanz) enthalten, bezogen auf das Gesamtgewicht der Harzzusammensetzung.

Besonders bevorzugt enthalten sie mehr als 60 Gew.-%, am meisten

bevorzugt mehr als 70 Gew.-%, Feststoffe.

-

Der

Ausdruck "niedriges

Molekulargewicht" wird

verwendet, um (Co)polymere mit einem Molekulargewicht von unter

50000, vorzugsweise unter 25000, besonders bevorzugt unter 15000

Dalton, zu bezeichnen.

-

Während der

Polymerisationsverfahren der vorliegenden Erfindung können die üblichen

Additive in herkömmlichen

Mengen eingesetzt werden. Beispiele für solche Additive sind Kettenübertragungsmittel,

wie Thiole, Disulfide und/oder CCl4.

-

Beschichtungszusammensetzungen

auf der Basis der Acrylharze mit dem hohen Feststoffgehalt, wie sie

gemäß der Erfindung

hergestellt werden, umfassen die herkömmlichen Härtungsmittel und können herkömmliche

Additive, wie Stabilisatoren, Tenside, UV-Absorber, Katalysatorenblocker,

Antioxidantien, Pigmentdispergiermittel, Fließverbesserer, Viskositätsmodifikatoren,

Verlaufmittel und Lösungsmittel

umfassen. Solche Additive für

die Beschichtungszusammenset zungen können in dem Verfahren gemäß der Erfindung

vorhanden sein, wenn sie den Polymerisationsvorgang nicht beeinträchtigen.

-

Experimentelles

-

Verwendete Chemikalien

-

- Styrol von Merck (vor der Verwendung destilliert)

- Dichlormethan von Baker

- Solvesso® 100

und Exxate® 700

von ExxonMobil

- Trigonox® 301

von Akzo Nobel (cyclisches Methylethylketonperoxid 41% in Phlegmatisator)

- Trigonox® 22

von Akzo Nobel (1,1-di(tert-butylperoxy)cyclohexan in Phlegmatisator)

- Trigonox® B

von Akzo Nobel (Di-tert-butylperoxid)

-

Alle

anderen verwendeten Chemikalien wurden von Acros Chemicals, p. a.,

geliefert und ohne weitere Reinigung verwendet.

-

Das

Molekulargewicht (die Molekulargewichtsverteilung) von Polymeren

wurde in herkömmlicher

Weise bestimmt, wobei man eine Waters-510-HPLC-Pumpe, die üblichen

Säulen

und Nachweisgeräte

sowie Polystyrolstandards verwendete.

-

Der

Polymerisationsgrad wurde bestimmt, indem man die Menge des nicht

umgesetzten Monomers in herkömmlicher

Weise durch Gaschromatographie bestimmte.

-

Beispiele 1 bis 10 und

Vergleichsbeispiele A bis D

-

In

diesen Beispielen werden Acrylate in einem Lösungsmittel polymerisiert,

wobei man einen ummantelten Glasreaktor mit einem Durchmesser von

60 mm und einer Höhe

von 80 mm verwendete, der mit einem Turborührer, einem Rückflusskühler und

einem Injektionsanschluss ausgestattet war.

-

Lösungsmittel

(40 g) wurde zu dem Reaktor gegeben. Die Temperatur wurde so eingestellt,

dass das in dem Experiment verwendete Peroxid eine Halbwertszeit

von 15 Minuten bei dieser Temperatur hat. Für Polymerisationstemperaturen

von bis zu einschließlich

126°C wurde

Butylacetat als Lösungsmittel

verwendet. Für

Polymerisationen von 126 bis einschließlich 165°C wurde Solvesso® 100

verwendet, Exxate® 700 wurde für Polymerisationen

bei einer Temperatur von 165–200°C verwendet,

und Ethylnonanoat wurde für

Polymerisationen bei 220°C

verwendet.

-

Stickstoff

wurde verwendet, um sauerstofffreie Polymerisationsbedingungen zu

erhalten.

-

Monomere

(40 g Butylacrylat, 28 g Hydroxyethylmethacrylat, 20 g Styrol, 10

g Methylmethacrylat und 2 g Methacrylsäure) und 30 mÄq. (30 mmol

für eine

Verbindung mit einer O-O-Bindung pro Molekül, 15 mmol für eine Verbindung

mit zwei O-O-Bindungen pro Molekül

usw.) Initiator wurden über

einen Zeitraum von vier Stunden unter Verwendung einer Watson-Marlow-Pumpe

in den Reaktor eindosiert. Danach wurde die Polymerisation eine

weitere Stunde bei derselben Temperatur fortgesetzt.

-

Das

resultierende Polymer wurde in herkömmlicher Weise analysiert.

Die Molekulargewichte wurden durch HP-SEC bestimmt, wobei Polystyrolstandards

verwendet wurden. Der Feststoffgehalt des entstandenen Harzes wurde

durch gravimetrische Analyse bestimmt, indem man etwa 1 g Harz genau

abwog, diese Probe in etwa 10 g Toluol auflöste und anschließend 4 Stunden

lang bei 125°C

in einem Ofen mit Luftumwälzung trocknete.

Nach dem Abkühlen

der Probe ist das Gewicht des restlichen Materials dividiert durch

das Gewicht der ursprünglichen

Probe der Feststoffgehalt. Die Viskosität wurde unter Verwendung eines

Brookfield-Viscometers

bei 25°C

gemessen.

-

Das

Referenzprodukt "cyclisches

MIAKP" wurde an

Ort und Stelle unter Verwendung des für die Zusammensetzung V in

WO 96/03397 angegebenen Verfahrens hergestellt, aber unter Verwendung

von Isoamylketon anstelle von Isobutylketon. Diese Verbindung sowie

das kommerzielle Produkt Trigonox® 301

werden als repräsentativ

für moderne

Polymerisationsinitiatoren für

Acrylat mit hohem Feststoffgehalt angesehen. Das cyclische MIAKP

war phlegmatisiert und enthielt 67,3 Gew.-% Peroxid. Die Trioxepane

gemäß der Erfindung waren

in technisch reiner Form und enthielten mehr als 95 Gew.-% Peroxid.

Die folgenden Produkte wurden verwendet:

-

-

Die

Ergebnisse werden im Folgenden vorgestellt:

-

-

Diese

Ergebnisse zeigen, dass die Trioxepane gemäß der Erfindung sehr effiziente

Initiatoren zur Herstellung von Acrylatharzen mit niedrigem Molekulargewicht

und hohem Feststoffgehalt, die eine enge Molekulargewichtsverteilung

haben, in hoher Ausbeute sind. Weiterhin könnten diese Produkte verwendet

werden, ohne dass Phlegmatisatoren notwendig sind. Aus unbekannten

Gründen

ergaben die Produkte der Beispiele 7 und 8 ein farbloses Harz, während die

Farbe der anderen Harze von einem leichten bis zu einem deutlicheren Gelb

variierte.

-

Beispiel 11 und Vergleichsbeispiel

E

-

Glasampullen

(2,5 ml) wurden mit etwa 1,3 g des Initiator/Styrol-Gemischs (0,75

Milliäquivalente

Initiator, das sind 0,75 mmol in Beispiel 7 und 0,375 mmol in Beispiel

C, pro 100 g Styrol) gefüllt

und in Trockeneis gelegt, so dass das Gemisch auf etwa –70°C gekühlt wurde.

Die Luft oberhalb des gefrorenen Gemischs wurde mit Stickstoff ausgespült, und

die Ampullen wurden zugeschmolzen. Die Ampullen wurden in ein Ölbad mit

einer Temperatur von 120°C

gegeben, damit der Inhalt polymerisieren konnte. Die Ampullen wurden

nach 2, 4, 6 und 8 Stunden aus dem Bad genommen. Nach der Entnahme

aus dem Bad wurden sie gereinigt, aufgebrochen, in einen 100-ml-Spitzkolben übergeführt, und

der Inhalt wurde während

wenigstens 48 Stunden in 20 ml Dichlormethan sich auflösen gelassen.

Das Dichlormethan enthielt 25 g n-Butylbenzol und 6,25 g butyliertes Hydroxytoluol

pro 2500 ml Dichlormethan als internen Standard für die anschließende GC-Analyse bzw. Antioxidans.

Nach dem Auflösen

wurden die Umsetzung von Styrol zu Polystyrol und das Molekulargewicht

des Polystyrols in herkömmlicher

Weise unter Verwendung von GC- bzw. GPC-Technik bestimmt.

-

Die

folgende Tabelle zeigt die Umsetzung von Styrol und das Gewichtsmittel

des Molekulargewichts (Mw) des Harzes, wie sie nach 2, 4, 6 und

8 Stunden Polymerisationszeit beobachtet wurden.

-

-

Beispiel 12 und Vergleichsbeispiel

F

-

In

den Beispielen 12 und F wurden die Experimente der Beispiele 11

und E wiederholt, aber die Polymerisation wurde bei 140°C ausgeführt.

-

-

Aus

den Beispielen 11, 12, E und F folgt, dass das Produkt gemäß der Erfindung

im Vergleich zu einem herkömmlichen

Peroxid, wie Trigonox® 22, bei gleicher Umsetzung

sehr hohe Ausbeuten an Polystyrol und ein wünschenswertes höheres Molekulargewicht

ergibt.