WO2012063349A1 - グリセリンの精製方法 - Google Patents

グリセリンの精製方法 Download PDFInfo

- Publication number

- WO2012063349A1 WO2012063349A1 PCT/JP2010/070131 JP2010070131W WO2012063349A1 WO 2012063349 A1 WO2012063349 A1 WO 2012063349A1 JP 2010070131 W JP2010070131 W JP 2010070131W WO 2012063349 A1 WO2012063349 A1 WO 2012063349A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- glycerin

- reaction

- waste

- fatty acid

- sulfate

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C29/00—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring

- C07C29/74—Separation; Purification; Use of additives, e.g. for stabilisation

- C07C29/76—Separation; Purification; Use of additives, e.g. for stabilisation by physical treatment

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/50—Improvements relating to the production of bulk chemicals

- Y02P20/54—Improvements relating to the production of bulk chemicals using solvents, e.g. supercritical solvents or ionic liquids

Definitions

- the present invention relates to a method for purifying glycerin waste by-produced in the production process of biodiesel fuel, and more particularly, as a starting material in a process for synthesizing acrolein, which is a raw material of 1,3-propanediol, by supercritical water treatment.

- the present invention relates to a method for purifying certain glycerin.

- 1,3-propanediol is a raw material for high-quality polyester fibers such as polytrimethylene terephthalate

- demand has increased in recent years.

- One method for synthesizing 1,3-propanediol is the acrolein hydration / hydrogenation method shown in (Non-patent Document 1). This method is produced by subjecting acrolein obtained by air oxidation of propylene as a petroleum raw material in the presence of a catalyst to a hydration / hydrogenation reaction, and is established as an industrial production method.

- acrolein obtained by air oxidation of propylene as a petroleum raw material in the presence of a catalyst to a hydration / hydrogenation reaction, and is established as an industrial production method.

- development of a synthesis method from bio raw materials is desired.

- the present inventors are researching and developing a process for synthesizing acrolein, which is a precursor of 1,3-propanediol, from glycerin waste by-produced in the production process of biodiesel fuel.

- Biodiesel fuel is generally produced by an alkali catalyst method as described in (Patent Document 1).

- This method is a method for producing biodiesel fuel by transesterifying triglycerides such as rapeseed oil in the presence of an alkali catalyst such as potassium methoxide.

- an alkali catalyst such as potassium methoxide.

- one molecule of glycerin is generated from one molecule of triglyceride. Since this glycerin contains an alkali catalyst, there is no inexpensive method for recycling, and most factories currently incinerate by paying treatment costs.

- Non-Patent Document 2 a method for synthesizing acrolein from glycerin using supercritical water is described in (Non-Patent Document 2).

- an aqueous solution of glycerin which is a bio raw material, and high-temperature supercritical water are mixed at 35 MPa, and the temperature is instantaneously increased to 400 ° C. to synthesize acrolein. It is characterized by functioning as a catalyst for accelerating the dehydration reaction of glycerin.

- the glycerin waste generated in the production process of biodiesel fuel is directly treated with supercritical water, there is a possibility that the piping may be clogged. This is because the alkali catalyst contained in the glycerin waste precipitates in supercritical water having a low dielectric constant. Therefore, it is necessary to remove the alkali metal from glycerin by-produced in the production process of biodiesel fuel.

- Patent Document 2 A method for purifying glycerin using ion exchange is described in (Patent Document 2).

- This method is a method of purifying glycerin by passing glycerin waste containing impurities such as organic fatty acid and alkali generated in the production process of biodiesel fuel through an ion exchange resin and removing the impurities.

- This glycerin waste contains about 4% by weight of alkali metal in terms of ions and 10% by weight or more of organic fatty acid. For this reason, when glycerin waste is processed without pretreatment, the time until the ion exchange resin breaks through is shortened, the regeneration frequency is increased, and the purification cost is increased.

- This method is a purification method of glycerin generated when transesterifying methanol into fats and oils in the presence of an alkali catalyst. It is characterized in that hydrochloric acid is added to a glycerin solution containing an alkali to precipitate an alkali metal chloride, and then the chloride is roughly separated by filtration and then purified by distillation.

- purification by distillation is performed, a lot of energy is required for reheating the raw material, leading to an increase in the purification cost of glycerin.

- An object of the present invention is to produce a biodiesel fuel in order to prevent pipe clogging in a pipe for supercritical water reaction when acrolein is synthesized by allowing supercritical water and an acid to act on glycerin. Is to provide an inexpensive method for removing impurities from waste glycerin.

- the present inventor has found that the above-mentioned problems can be solved by adding alkaline earth metal sulfate after neutralizing glycerin waste containing alkali metal with sulfuric acid, and completed the present invention. That is, the gist of the present invention is as follows.

- a method for purifying glycerin wherein the glycerin obtained by the purification method according to (1) above is further passed through a cation exchange resin to separate and remove the alkali metal.

- a method for purifying glycerin wherein the glycerin obtained by the purification method according to (2) above is further passed through an anion exchange resin to separate and remove impurities.

- the separation and removal performance of the alkali metal catalyst can be improved. This is because alkali metal sulfate is formed by neutralizing alkali metal with sulfuric acid, but alkali metal sulfate has high solubility in alcohol and water, whereas solubility in glycerin is low. . Since the removal performance of the alkali metal catalyst is improved, the running cost can be reduced.

- glycerin is neutralized with sulfuric acid, corrosion of supercritical water piping can be reduced.

- sulfuric acid is used as a catalyst. For this reason, by neutralizing glycerin with the same sulfuric acid as the catalyst, the anions present in the supercritical water can be made into only sulfate ions, so that corrosion of the piping material can be reduced.

- alkaline earth metal concentration in the purified glycerin can be reduced. Since alkaline earth metal ions have a smaller ionic radius and a larger charge than alkali metal ions, alkaline earth metals have a strong tendency to take anions from alkali metal salts. For this reason, an alkaline earth metal salt of an organic fatty acid and an alkali metal sulfate are formed by reacting an alkali metal salt of an organic fatty acid and an alkaline earth metal sulfate contained in the crude glycerin.

- the alkaline earth metal salts and alkali metal sulfates of higher fatty acids formed are precipitated because of their low solubility in glycerin. Therefore, since the alkali metal concentration in the crude glycerin can be reduced, blockage in the supercritical water pipe can be prevented. Moreover, since the alkali metal concentration in glycerin can be reduced with an inexpensive alkaline earth metal sulfate, the purification cost can be reduced.

- glycerin is purified by ion exchange, so the amount of ions adsorbed on the ion exchange resin can be reduced, and ion exchange Resin regeneration frequency and purification costs can be reduced.

- alkali metal salts and alkaline earth metal salts of lower fatty acids such as formic acid, acetic acid, and propionic acid have solubility in glycerin, so that the above-described neutralization with sulfuric acid and addition by addition of alkaline earth metal salts are effective. It cannot be separated from glycerin by salt treatment. Since the lower fatty acid salt that could not be separated and removed can be reliably removed with an ion exchange resin, clogging in the supercritical water pipe can be prevented, and the stability of the plant operation can be improved and the operation cost can be reduced. .

- FIG. 1 shows an extraction of a process involving by-product glycerin in the biodiesel fuel production process.

- fats and oils are fed from the fat and oil header 110 to the fat and oil tank 111 and stored.

- the fats and oils described here are oily plants such as rapeseed, soybean, and jatropha, or animal fats and oils, discarded cooking oils, and the like, but are not limited thereto.

- the oil and fat is sent to the oil and fat filter 113 by the oil and fat pump 112 to remove the solid content, and then dehydrated by heating in a fat and oil receiving tank 114 and fed to the transesterification tank 121 by the oil and fat pump 115.

- the methanol is sent from the methanol header 100 to the methanol tank 101 and stored.

- ethanol may be used as an alternative to methanol.

- This methanol is sent to the potassium methoxide production tank 104 by the methanol pump 102.

- potassium hydroxide is supplied to the potassium methoxide production tank 104 using the potassium hydroxide feeder 103.

- sodium hydroxide may be supplied.

- Methanol and potassium hydroxide are mixed at room temperature in the potassium methoxide production tank 104 to form methanol containing potassium methoxide.

- the amount of potassium hydroxide or sodium hydroxide added per 1 m 3 of methanol is preferably about 37.3 kg and 26.6 kg, respectively.

- Methanol containing potassium methoxide is sent to the transesterification tank 121 by the potassium methoxide pump 105.

- transesterification tank 121 methanol containing fats and oils and potassium methoxide is stirred at about 50 ° C. for about 3 hours. Thereby, transesterification shown in Chemical Formula (1) proceeds, and glycerin is produced as a by-product with the production of biodiesel fuel. Since the reaction of the chemical formula (1) is an equilibrium reaction, the transesterification reaction is generally performed by adding methanol containing potassium methoxide in two portions. In the first time, 0.1 m 3 of methanol containing potassium methoxide is added to 1 m 3 of fat and oil. After reacting at about 50 ° C.

- a biodiesel fuel layer and a glycerin waste layer are separated into two layers in the upper layer portion and the lower layer portion, respectively. Only the lower glycerin waste is fed to the subsequent glycerin purification step.

- the boundary between glycerin waste and biodiesel fuel is detected by a conductivity meter 122 at the bottom of the tank. That is, the biodiesel fuel layer has low conductivity, but the glycerin waste layer contains water and alkali metal ions, and thus exhibits high conductivity. For this reason, the electrical conductivity of the liquid discharged from the tank is measured, and the place where the electrical conductivity is lowered is detected as the boundary position between the glycerin waste and the biodiesel fuel.

- the glycerin waste layer is discharged from the transesterification tank 121, and after the equilibrium reaction of the chemical formula (1) moves to the right side, a second transesterification reaction is performed.

- methanol containing potassium methoxide which is half of the first addition amount, is added and stirred at 50 ° C. for 1 hour to perform a transesterification reaction. Thereafter, the reaction solution is allowed to stand for 30 minutes, and again separated into two layers, a biodiesel fuel and a glycerin waste layer. After the separation, only the lower glycerin waste layer is fed to the glycerin purification step 127.

- the biodiesel fuel remaining in the transesterification tank 121 is sent and stored in the BDF tank 124 before purification. Thereafter, refined biodiesel fuel is obtained through neutralization, washing, and dehydration treatment, but description regarding details of the biodiesel fuel purification process is omitted.

- biodiesel fuel can also be produced using sodium hydroxide instead of potassium hydroxide.

- potassium hydroxide it is more desirable to use potassium hydroxide for the following three reasons.

- the first reason is that glycerin waste containing sodium is solid at room temperature, and therefore, when liquid is sent by a pump, it is necessary to heat and liquefy it at 60 ° C. or higher.

- the second reason is that when potassium hydroxide is used, the amount of alkali remaining in the biodiesel fuel is less than that of sodium hydroxide, and the water used for washing and desalting treatment in the biodiesel fuel purification process.

- the third reason is that the potassium compound has lower solubility in glycerin than the sodium compound. Therefore, it is because the desalination process of glycerol becomes easier when potassium hydroxide is used.

- Tables 1 and 2 show the solubility of potassium salt and sodium salt in glycerin.

- the glycerin waste is stored in the waste glycerin tank 201 and then sent to the neutralization tank 206 by the waste glycerin pump 202.

- the amount of glycerin waste sent is measured by a waste glycerin integrated flow meter 209. Further, the pH of glycerin is measured in a neutralization tank.

- the state of glycerin waste is liquid at room temperature when potassium methoxide is used as a production catalyst for biodiesel fuel, but is solid at room temperature when sodium methoxide is used. Therefore, when sodium methoxide is used, the waste glycerin tank 201 and the neutralization tank 206 need to be kept warm to 60 ° C. or higher and stirred.

- Concentrated sulfuric acid for neutralizing glycerin containing potassium is sent from the sulfuric acid tank 204 to the neutralization tank 206 using the sulfuric acid pump 205.

- the hydrogen ion concentration calculated by the pH meter 207 of the waste glycerin tank is [H + ] (mol / L)

- the amount of glycerin waste liquid measured by the glycerin waste integrated flow meter is V (L).

- the amount of sulfuric acid fed is preferably about [H + ] ⁇ V / 2 (mol).

- the jacket of the neutralization tank 206 is set to 80 ° C. while stirring, and the tank is evacuated to evaporate water and methanol. By performing evacuation during the neutralization operation, the heat of neutralization can be used for heating the reaction solution, so that the purification cost can be reduced.

- the pH of glycerol is adjusted from 6 to 8 by the neutralization step.

- the separation and removal performance of the alkali metal catalyst can be improved. This is because the alkali metal sulfate is formed by neutralizing the alkali metal with sulfuric acid, but the alkali metal sulfate has high solubility in alcohol and water, whereas it has low solubility in glycerin. Yes (see Tables 1 and 2 above). Since the removal performance of the alkali metal catalyst is improved, the purification cost can be reduced.

- the neutralized glycerin waste is sent to the continuous centrifuge 211 by the neutralizing liquid pump 208.

- glycerin waste is fed into a rotating conical cylinder and separated from the outer layer into potassium sulfate, crude glycerin, and organic fatty acid.

- Potassium sulfate is scraped off by a screw rotating at a different rotational speed from that of the conical cylinder and discharged out of the apparatus.

- crude glycerin and organic fatty acid are respectively discharged from two outlets having different distances from the rotation axis.

- the neutralized glycerin waste may be filtered with a filter. In this case, it is desirable that the filter has a pore diameter of 1 ⁇ m or less.

- Crude glycerin from which potassium sulfate and organic fatty acids have been easily removed is fed to a magnesium sulfate mixing tank 221.

- magnesium sulfate is added by a magnesium sulfate screw feeder 222 and mixed at 90 ° C. for 3 hours.

- the amount of magnesium sulfate added is preferably about the same weight as the organic fatty acid content by sampling crude glycerin and measuring the organic fatty acid content. When the amount of organic fatty acid cannot be measured, it is desirable to add about 1% by weight based on the weight of crude glycerin.

- the organic fatty acid potassium salt in the crude glycerin is converted into a magnesium salt of an organic fatty acid having low solubility in glycerin, so that the organic fatty acid magnesium is precipitated from glycerin.

- the solubility of the potassium is lowered and the potassium sulfate is further separated and removed.

- alkaline earth metal concentration in the purified glycerin can be reduced. Since alkaline earth metal ions have a smaller ionic radius and a larger charge than alkali metal ions, alkaline earth metals have a strong tendency to take anions from alkali metal salts. For this reason, an alkaline earth metal salt of an organic fatty acid and an alkali metal sulfate are formed by reacting an alkali metal salt of an organic fatty acid and an alkaline earth metal sulfate contained in the crude glycerin.

- the alkaline earth metal salts and alkali metal sulfates of higher fatty acids formed are precipitated because of their low solubility in glycerin. Therefore, the alkali metal concentration in the crude glycerin can be reduced. Thereby, blockage in the supercritical water pipe can be prevented, and the alkali metal concentration in glycerin can be reduced by an inexpensive alkaline earth metal sulfate, so that the purification cost can be reduced.

- Crude glycerin mixed with magnesium sulfate is fed to a continuous centrifuge 231 by a mixed liquid feed pump 223 and separated into potassium sulfate, simple purified glycerin, and organic fatty acid.

- the structure of the continuous centrifuge 231 is the same as that of the continuous centrifuge 211 described above. Potassium sulfate is discharged into the potassium sulfate pit 212, and the organic fatty acid is stored in the organic fatty acid tank 213, and then sent to the organic fatty acid treatment step 215, where it is transesterified in the presence of sulfuric acid and methanol to produce biodiesel fuel. Converted.

- a continuous centrifuge is described in FIG.

- the glycerin simply purified by the continuous centrifuge 231 is stored in the purified glycerin tank 233 and then sent to the cation exchange tower 241.

- a small amount of potassium that has not been separated by the above-described centrifugation operation is removed by ion exchange. Is separated and removed.

- the ion exchange of purified glycerin is performed, so the amount of ions adsorbed on the ion exchange resin can be reduced, and the ion exchange Resin regeneration frequency and purification costs can be reduced.

- alkali metal salts and alkaline earth metal salts of lower fatty acids such as formic acid, acetic acid and propionic acid have solubility in glycerin. It cannot be separated from glycerin by salt treatment. Since the lower fatty acid salt that could not be separated and removed can be reliably removed with an ion exchange resin, clogging in the supercritical water pipe can be prevented, and the stability of the plant operation can be improved and the operation cost can be reduced. .

- the ion-exchanged glycerin is stored in the cation exchange glycerin tank 243 and then sent to the supercritical water reaction step 270.

- purified glycerin, concentrated sulfuric acid, and water are fed from the respective headers (purified glycerin header 320, sulfuric acid header 321 and water header 322) to the raw material tank 323, and adjusted to a predetermined concentration by stirring and mixing. .

- This raw material is fed at 35 MPa by a raw material high-pressure pump 325 and heated to 250 ° C. by a raw material preheater 326.

- the ultrapure water stored in the water tank 311 is fed at 35 MPa by the supercritical water high-pressure pump 312 and heated to 500 ° C.

- the concentration of glycerin immediately after mixing the raw material and supercritical water is preferably 15% by weight or more and 30% by weight or less. This is because the initial concentration of glycerin in the reaction solution is 15% by weight or more, thereby reducing the cost of heating and pressurizing supercritical water and making it cost competitive for the process of synthesizing acrolein from petroleum raw materials. This is to have it.

- the initial concentration of glycerin in the reaction solution is 30% by weight or more, as shown in chemical formula (2), the side reaction in which formaldehyde and acetaldehyde are generated becomes dominant, and the reaction yield decreases. The production cost of acrolein may be high.

- the hydrogen ion activity is high, so that protons are added to the secondary hydroxyl group of glycerin, resulting in two-stage dehydration.

- the acrolein synthesis reaction proceeds by the reaction, but if the glycerin concentration is high and the number of coordination water contributing to the reaction decreases, the dehydration reaction proceeds at the terminal hydroxyl group and the main reaction becomes less dominant.

- reaction yield can be improved to 70% or more by prescribing the proton concentration in the reaction solution to be within the range of the formula (a).

- [H + ] is the proton concentration (mM) in the reaction solution due to the addition of sulfuric acid

- [G] is the glycerin concentration (% by weight).

- the reaction yield can be improved by setting the reaction time t to be within the range represented by the formula (b) using the glycerin concentration [G] (% by weight) in the reaction solution.

- a plurality of mixers using a swirl flow described in JP 2010-46634 A are installed in parallel at the junction 327 of supercritical water and raw materials. By mixing, the yield can be improved.

- the cooling water is sent from the cooling water tank 341 in FIG. 3 to the junction 343 of the reaction liquid and the cooling water using the cooling water high-pressure pump 342.

- the reaction is stopped by direct mixing of cooling water.

- the optimal reaction time for this reaction is on the order of seconds, and the internal diameter of the reaction pipe is as thick as about 10 cm in the actual machine. Therefore, compared with indirect cooling with a double tube cooler, the direct mixing method of cooling water is the reaction time. Controllability is improved. For this reason, it is extremely effective in reducing the amount of by-products generated.

- the reaction liquid that has stopped the reaction is separated from tar and carbon particles by the subsequent filters 351a and 351b, and only the carbon particles are captured by the filter, and the tar passes through while maintaining high viscosity. Prevents blockage of pipes due to aggregation.

- the reaction liquid temperature after mixing with cooling water needs to be 100 ° C. or higher, preferably 250 ° C.

- the method of removing impurities by cooling the reaction solution after cooling is extremely effective in reducing the corrosion rate of the filter. Since the pore diameter of the carbon particles generated by the reaction is distributed in the range of 40 ⁇ m to 2 mm, the separation and removal performance of the carbon particles can be improved by setting the filter pore diameter to 40 ⁇ m or less.

- the carbon particle cake discharging operation by backwashing can be performed alternately by preparing two or more carbon particle separation / removal filters. This eliminates the need to stop the entire plant, improving continuous operability, reducing heat loss associated with plant startup, and reducing operating costs.

- the reaction liquid from which the carbon particles have been removed is cooled to 80 ° C. by the second cooler 361, then the pressure is reduced to atmospheric pressure by the orifice 362 and the pressure control valve 363, and the liquid is sent to the subsequent acrolein distillation apparatus.

- the reason for cooling the reaction liquid to 80 ° C. is to prevent volume expansion of water when the pressure is released to atmospheric pressure, and to ensure process stability and safety.

- the third cooler 364 is cooled to 50 ° C. which is lower than the boiling point of acrolein. Thereby, the heating efficiency of a distillation process can be improved and an operating cost can be reduced.

- pressure adjustment is performed only by the pressure control valve 363, there is no problem, but it is desirable to use the orifice 362 together in order to reduce the load on the valve body.

- FIG. 4 shows another embodiment of the glycerin purification step of the present invention, which is obtained by adding a process of removing anionic impurities contained in glycerin after the glycerin purification process shown in FIG. Specifically, glycerin that has passed through the cation exchange column 241 is sent to the anion exchange column 251 to remove a small amount of anion impurities. The ion exchanged glycerin is stored in the anion exchange glycerin tank 253 and then sent to the supercritical water reaction step 270. The step of passing through the cation exchange resin and the step of passing through the anion exchange resin may be performed in the reverse order depending on the case.

- Example 1 Production of waste glycerin By-product experiment of glycerin waste from waste oil was conducted.

- FIG. 5 shows a flow chart of a glycerin by-product experiment accompanying the synthesis of biodiesel fuel.

- 1000 mL of waste cooking oil generated from a school lunch center was vacuum heated and dehydrated at 300 torr and 80 ° C. for 1 hour.

- 5.6 g of potassium hydroxide was stirred in 150 mL of methanol at room temperature to prepare methanol containing potassium methoxide.

- FIG. 6 shows a flow of the purification experiment of glycerin waste. Since waste glycerin contains a solid content, first, solid content such as tempura residue was removed with a sieve having a wire diameter of 71 ⁇ m and an opening of 106 ⁇ m. Next, a predetermined amount of concentrated sulfuric acid shown in Table 4 was added to 50 g of this waste glycerin and stirred for 10 minutes while measuring the pH. This was heated to 80 ° C. for 1 hour at 300 torr to remove methanol and moisture. Note that concentrated sulfuric acid was used instead of dilute sulfuric acid for neutralization in order to prevent excess water from being mixed.

- FIG. 6 shows a flow of the purification experiment of glycerin waste. Since waste glycerin contains a solid content, first, solid content such as tempura residue was removed with a sieve having a wire diameter of 71 ⁇ m and an opening of 106 ⁇ m. Next, a predetermined amount of concentrated sulfuric acid shown in Table 4 was added

- the potassium sulfate concentration in the reaction solution with a glycerin concentration of 30% by weight is 0.03% by weight, and the possibility of avoiding clogging in the supercritical water reaction pipe may be avoided. There is.

- Diaion PA316 (trade name) manufactured by Mitsubishi Chemical was used as the anion exchange resin.

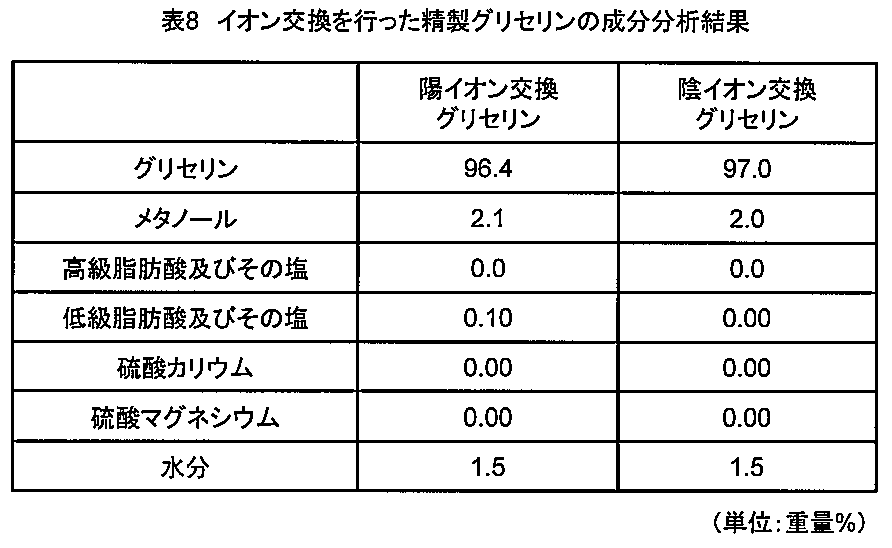

- Table 8 shows the component analysis results of purified glycerin subjected to cation exchange and anion exchange.

- potassium sulfate and magnesium sulfate remaining in the purified glycerin before ion exchange are removed, and in glycerin after anion exchange, it is removed by adding magnesium sulfate. The lower fatty acids that could not be removed were removed.

- the method for purifying glycerin according to the present invention can remove impurities such as alkali metals from glycerin waste without using means such as distillation and ion exchange, which have high operating costs. For this reason, when synthesizing acrolein by allowing supercritical water and acid to act on glycerin, it is possible to prevent clogging of the pipe that occurs in the supercritical water reaction pipe, and the industrial utility value is high.

Abstract

本発明の目的は、グリセリンに超臨界水及び酸を作用させてアクロレインを合成する際に、超臨界水反応の配管にて配管閉塞が生じるのを防止するために、バイオディーゼル燃料を製造する過程で発生する廃グリセリンの安価な不純物の除去方法を提供することにある。 上記目的を解決するため、本発明のグリセリンの精製方法は、アルカリ金属、アルコール、有機脂肪酸及び水分を含むグリセリンを減圧下で加熱してアルコール及び水分を除去する工程と、アルコール及び水分を除去したグリセリンに硫酸を添加して中和する工程と、中和されたグリセリンを遠心分離して、アルカリ金属の硫酸塩及び有機脂肪酸を分離除去する工程と、遠心分離により回収されたグリセリンにアルカリ土類金属の硫酸塩を添加して混合する工程と、アルカリ土類金属の硫酸塩を添加して混合したグリセリンを遠心分離してアルカリ金属の硫酸塩及び有機脂肪酸のアルカリ土類金属塩を分離除去する工程と、を含むことを特徴とする。

Description

本発明は、バイオディーゼル燃料の製造工程で副生するグリセリン廃棄物の精製方法に関し、さらに詳しくは、1,3-プロパンジオールの原料であるアクロレインを超臨界水処理で合成するプロセスにおける出発物質であるグリセリンの精製方法に関する。

1,3-プロパンジオールは、ポリトリメチレンテレフタレートをはじめとする高品質なポリエステル繊維の原料であるため、近年需要が増加している。1,3-プロパンジオールの合成方法の一つに、(非特許文献1)に示すアクロレイン水和・水素添加法がある。この方法は、石油原料であるプロピレンを触媒存在下で空気酸化して得られたアクロレインを水和・水素添加反応させて製造するもので、工業的製造方法として確立している。しかしながら、近年の原油価格の高騰から、バイオ原料からの合成方法の開発が望まれている。

本発明者らは、バイオディーゼル燃料の製造工程で副生するグリセリン廃棄物から1,3-プロパンジオールの前躯体であるアクロレインを合成するプロセスを研究開発している。

バイオディーゼル燃料は、(特許文献1)に記載されている通り、一般にアルカリ触媒法で製造される。この方法は、カリウムメトキシド等のアルカリ触媒の存在下で、菜種油等のトリグリセリドをエステル交換してバイオディーゼル燃料を製造する方法である。この反応で、トリグリセリド1分子からグリセリン1分子が発生する。このグリセリンにはアルカリ触媒が含まれるので、安価な再資源化の方法は存在せず、大部分の製造所では、処理費を支払って焼却処分しているのが現状である。

一方、グリセリンから超臨界水を用いてアクロレインを合成する方法が、(非特許文献2)に記載されている。この方法は、バイオ原料であるグリセリン水溶液と高温の超臨界水とを35MPaで混合し、瞬時に400℃に昇温してアクロレインを合成する方法であり、グリセリン水溶液に微量添加した硫酸のプロトンがグリセリンの脱水反応を加速させる触媒として機能する点に特徴がある。しかしながら、バイオディーゼル燃料の製造工程で発生したグリセリン廃棄物を直接超臨界水で処理すると、配管閉塞が起こる可能性がある。これは、グリセリン廃棄物中に含まれるアルカリ触媒が、誘電率の低い超臨界水中で析出するためである。よって、バイオディーゼル燃料の製造過程で副生したグリセリンからアルカリ金属を除去する必要がある。

イオン交換を用いたグリセリンの精製方法が(特許文献2)に記載されている。この方法は、バイオディーゼル燃料の製造過程で発生した有機脂肪酸及びアルカリ等の不純物を含むグリセリン廃棄物をイオン交換樹脂に通液して、不純物を除去することによりグリセリンを精製する方法である。このグリセリン廃棄物中には、アルカリ金属がイオン換算で4重量%程度、有機脂肪酸が10重量%以上含まれている。このため、前処理を行わずにグリセリン廃棄物を処理した場合、イオン交換樹脂が破過するまでの時間が短くなり、再生頻度が高くなり、精製コストの上昇につながる。

一方、蒸留を用いたグリセリンの精製方法が(特許文献3)の図1に記載されている。この方法は、アルカリ触媒の存在下で油脂にメタノールをエステル交換する際に発生するグリセリンの精製方法である。アルカリを含むグリセリン溶液に塩酸を添加してアルカリ金属の塩化物を析出させた後、濾過により塩化物を粗分離し、その後、蒸留精製することを特徴としている。しかしながら、蒸留による精製を行っているため、原料の再加熱に多くのエネルギーを必要とし、グリセリンの精製コストの上昇につながる。

島健太郎、1,3-PDO、PTTの製造 用途および経済性、(株)シーエムシープラネット事業部、2000年8月

Masaru Watanabe et..al., Acrolein synthesis from glycerol in hot-compressed water., Bioresource Technology 98, 1285-1290 (2007)

本発明の目的は、グリセリンに超臨界水及び酸を作用させてアクロレインを合成する際に、超臨界水反応の配管にて配管閉塞が生じるのを防止するために、バイオディーゼル燃料を製造する過程で発生する廃グリセリンの安価な不純物の除去方法を提供することにある。

本発明者は、アルカリ金属等を含むグリセリン廃棄物を硫酸で中和した後に、アルカリ土類金属の硫酸塩を添加することによって上記課題を解決できることを見出し、本発明を完成した。すなわち、本発明の要旨は以下の通りである。

(1)アルカリ金属、アルコール、有機脂肪酸及び水分を含むグリセリンを減圧下で加熱してアルコール及び水分を除去する工程と、アルコール及び水分を除去したグリセリンに硫酸を添加して中和する工程と、中和されたグリセリンを遠心分離して、アルカリ金属の硫酸塩及び有機脂肪酸を分離除去する工程と、遠心分離により回収されたグリセリンにアルカリ土類金属の硫酸塩を添加して混合する工程と、アルカリ土類金属の硫酸塩を添加して混合したグリセリンを遠心分離してアルカリ金属の硫酸塩及び有機脂肪酸のアルカリ土類金属塩を分離除去する工程と、を含むグリセリンの精製方法。

(2)上記(1)に記載の精製方法により得られたグリセリンを、さらに陽イオン交換樹脂に通液して、アルカリ金属を分離除去するグリセリンの精製方法。

(3)上記(2)に記載の精製方法により得られたグリセリンを、さらに陰イオン交換樹脂に通液して、不純物を分離除去するグリセリンの精製方法。

(4)アルカリ土類金属の硫酸塩が、硫酸マグネシウムである上記(1)~(3)のいずれかに記載のグリセリンの精製方法。

(2)上記(1)に記載の精製方法により得られたグリセリンを、さらに陽イオン交換樹脂に通液して、アルカリ金属を分離除去するグリセリンの精製方法。

(3)上記(2)に記載の精製方法により得られたグリセリンを、さらに陰イオン交換樹脂に通液して、不純物を分離除去するグリセリンの精製方法。

(4)アルカリ土類金属の硫酸塩が、硫酸マグネシウムである上記(1)~(3)のいずれかに記載のグリセリンの精製方法。

本発明によれば、グリセリンからアルコール及び水分を除去した後に、硫酸により中和しているため、アルカリ金属触媒の分離・除去性能を向上させることができる。これは、アルカリ金属を硫酸で中和するとアルカリ金属の硫酸塩が形成されるが、アルカリ金属の硫酸塩はアルコール及び水に対して溶解度が高いのに対し、グリセリンへの溶解度は低いためである。アルカリ金属触媒の除去性能が向上するため、ランニングコストを低減することができる。

また、グリセリンを硫酸で中和しているため、超臨界水配管の腐食を低減することができる。超臨界水を用いてグリセリンからアクロレインを合成する反応では、触媒として硫酸を用いている。このため、触媒と同じ硫酸でグリセリンを中和することにより、超臨界水中に存在する陰イオンを硫酸イオンのみにすることができるので、配管材料の腐食を低減することができる。

また、粗製グリセリンにアルカリ土類金属を添加した後に遠心分離を行っているため、精製グリセリン中のアルカリ金属濃度を低減することができる。アルカリ土類金属イオンはアルカリ金属イオンに比較して、イオン半径が小さく電荷が大きいため、アルカリ土類金属はアルカリ金属塩から陰イオンを奪う傾向が強い。このため、粗製グリセリン中に含まれる有機脂肪酸のアルカリ金属塩とアルカリ土類金属の硫酸塩とを反応させることにより、有機脂肪酸のアルカリ土類金属塩とアルカリ金属の硫酸塩が形成される。一般に、形成された高級脂肪酸のアルカリ土類金属塩及びアルカリ金属の硫酸塩はグリセリンに対して溶解度が低いため析出する。したがって、粗製グリセリン中のアルカリ金属濃度を低減することができるため、超臨界水配管での閉塞を防止することができる。また、安価なアルカリ土類金属の硫酸塩でグリセリン中のアルカリ金属濃度を低減できるので、精製コストを低減することができる。

さらに、硫酸による中和とアルカリ土類金属の硫酸塩による脱塩処理を行った後に、グリセリンをイオン交換により精製するため、イオン交換樹脂に吸着するイオンの量を低減することができ、イオン交換樹脂の再生処理頻度及び精製コストを低減することができる。また、ギ酸、酢酸、プロピオン酸等の低級脂肪酸のアルカリ金属塩及びアルカリ土類金属塩は、グリセリンに対して溶解度を持つため、前述の硫酸による中和、及びアルカリ土類金属塩の添加による脱塩処理ではグリセリンから分離することができない。この分離除去できなかった低級脂肪酸塩をイオン交換樹脂で確実に除去できるため、超臨界水配管での閉塞を防止することができ、プラント運転の安定性向上及び運転コストの低減を図ることができる。

以下、図面を参照して、油脂からバイオディーゼル燃料を製造する際にグリセリン廃棄物が副生するプロセスと、副生したグリセリン廃棄物を精製するプロセスと、精製したグリセリンから超臨界水を用いて1,3-PDOの前躯体であるアクロレインを合成するまでのプロセスを説明する。

図1はバイオディーゼル燃料の製造プロセスのうち、副生グリセリンが関与する工程を抽出したものである。まず、油脂を油脂ヘッダー110から油脂タンク111へ送液して貯蔵する。ここで述べる油脂とは、ナタネ、大豆、ヤトロファ等の油脂植物、あるいは動物性の油脂、廃棄された料理用油等であるが、これに限定されるものではない。この油脂を油脂ポンプ112により油脂フィルタ113に送液して固形分を除去した後、油脂受けタンク114で真空加熱脱水し、これを油脂ポンプ115でエステル交換タンク121へ送液する。

一方、メタノールはメタノールヘッダー100からメタノールタンク101に送液され貯蔵される。ここで、メタノールの代替としてエタノールを用いても良い。このメタノールはメタノールポンプ102によりカリウムメトキシド製造タンク104に送液される。次に、水酸化カリウムが水酸化カリウムフィーダ103を用いてカリウムメトキシド製造タンク104に供給される。水酸化カリウムに代えて、水酸化ナトリウムを供給しても良い。

メタノール及び水酸化カリウムは、カリウムメトキシド製造タンク104内で、室温で混合され、カリウムメトキシドを含むメタノールが形成される。メタノール1m3当たりに添加する水酸化カリウムもしくは水酸化ナトリウムの量は、それぞれ37.3kg、26.6kg程度とすることが望ましい。カリウムメトキシドを含むメタノールは、カリウムメトキシドポンプ105でエステル交換タンク121に送液される。

エステル交換タンク121内で、油脂及びカリウムメトキシドを含むメタノールは約50℃で3時間程度撹拌を行う。これにより、化学式(1)に示すエステル交換反応が進行し、バイオディーゼル燃料の製造とともにグリセリンが副生する。化学式(1)の反応は平衡反応であるため、一般に、カリウムメトキシドを含むメタノールを2回に分けて添加してエステル交換反応を行う。1回目では、油脂1m3に対して、カリウムメトキシドを含むメタノールを0.1m3添加する。約50℃で3時間反応させた後、30分静置し、上層部、下層部にそれぞれバイオディーゼル燃料層と、グリセリン廃棄物層とを2層分離する。下層のグリセリン廃棄物のみを後段のグリセリン精製工程へ送液する。グリセリン廃棄物とバイオディーゼル燃料の境界はタンク下部の導電率計122で検出する。すなわち、バイオディーゼル燃料層は導電率が低いが、グリセリン廃棄物層には、水分及びアルカリ金属イオンが含まれるため、高い導電率を示す。このため、タンクからの排出液の導電率を計測し、導電率が低下したところをグリセリン廃棄物とバイオディーゼル燃料との境界位置として検出する。

エステル交換タンク121からグリセリン廃棄物層を排出して、化学式(1)の平衡反応が右側に移動した後に、2回目のエステル交換反応を行う。残ったバイオディーゼル燃料層に、1回目の添加量の半分量のカリウムメトキシドを含むメタノールを添加して、50℃で1時間撹拌を行い、エステル交換反応を行う。その後、反応液を30分静置し、再度バイオディーゼル燃料とグリセリン廃棄物層に2層分離する。分離した後に、下部のグリセリン廃棄物層のみをグリセリン精製工程127に送液する。エステル交換タンク121に残ったバイオディーゼル燃料は、精製前BDFタンク124に送液・貯蔵される。その後、中和、洗浄、脱水処理を経て精製バイオディーゼル燃料が得られるが、バイオディーゼル燃料の精製工程の詳細に関する記載は省略する。

以上のバイオディーゼル燃料の製造工程の説明では、触媒として水酸化カリウムを用いた例を説明したが、水酸化カリウムの代替として水酸化ナトリウムを用いてもバイオディーゼル燃料の製造は可能である。しかし、以下の3つの理由により、水酸化カリウムを用いることがより望ましい。1つ目の理由は、ナトリウムを含むグリセリン廃棄物は常温で固体であるため、ポンプによる送液を行う場合、60℃以上に加熱して液化する必要があるためである。2つ目の理由は、水酸化カリウムを用いた場合、水酸化ナトリウムと比較してバイオディーゼル燃料中へのアルカリ残量が少なく、バイオディーゼル燃料の精製工程において洗浄・脱塩処理に使用する水の量を低減できるためである。3つ目の理由は、ナトリウム化合物よりもカリウム化合物の方がグリセリンへの溶解度が低いためである。したがって、水酸化カリウムを用いた方がグリセリンの脱塩プロセスが容易になるためである。表1及び表2に、カリウム塩及びナトリウム塩のグリセリンに対する溶解度を示す。

次に、図2に基づきグリセリン廃棄物を精製するプロセスについて説明する。グリセリン廃棄物は廃グリセリンタンク201で貯蔵された後、廃グリセリンポンプ202で中和タンク206に送液される。送液されたグリセリン廃棄物の量は廃グリセリン積算流量計209で計量される。また、中和タンクでグリセリンのpHが測定される。なお、グリセリン廃棄物の状態は、バイオディーゼル燃料の製造触媒としてカリウムメトキシドを使用した場合は常温で液体であるが、ナトリウムメトキシドを使用した場合は、常温で固体である。そのため、ナトリウムメトキシドを使用した場合は、廃グリセリンタンク201及び中和タンク206は60℃以上に保温し、撹拌する必要がある。

カリウムを含むグリセリンを中和する濃硫酸は、硫酸タンク204から硫酸ポンプ205を用いて中和タンク206に送液される。廃グリセリンタンクのpH計207で算出された水素イオン濃度を[H+](mol/L)、グリセリン廃棄物の積算流量計で測定されたグリセリン廃棄物の送液量をV(L)とすると、硫酸の送液量は[H+]×V/2(mol)程度とすることが望ましい。また、中和作業の際に、撹拌を行いながら中和タンク206のジャケットを80℃とし、タンクを真空にして、水及びメタノールの蒸発を行う。中和作業時に真空引きを行うことにより、中和熱を反応液の加熱に利用できるため、精製コストを低減することができる。上記中和工程によりグリセリンのpHを6から8に調整する。

上述の通り、グリセリンからアルコール、水分を除去した後に、硫酸により中和しているため、アルカリ金属触媒の分離・除去性能を向上させることができる。これは、アルカリ金属を硫酸で中和するとアルカリ金属の硫酸塩が形成されるが、アルカリ金属の硫酸塩はアルコール及び水に対して溶解度が高いのに対して、グリセリンへの溶解度が低いためである(上記表1及び表2を参照)。アルカリ金属触媒の除去性能が向上するため、精製コストを低減することができる。

超臨界水を用いてグリセリンからアクロレインを合成する反応では、触媒として硫酸を用いている。このため、触媒と同じ硫酸でグリセリンを中和することにより、超臨界水中に存在する陰イオンを硫酸イオンのみにすることができるので、配管材料の腐食を低減することができる。

中和されたグリセリン廃棄物は、中和液ポンプ208で連続遠心分離機211に送液される。連続遠心分離機211は、回転している円錐形状の筒の内部にグリセリン廃棄物が送液され、外層から硫酸カリウム、粗製グリセリン、及び有機脂肪酸に分離される。硫酸カリウムは、円錐形状の筒と異なる回転数で回転するスクリューにより掻き取られ装置外に排出される。一方、粗製グリセリン、及び有機脂肪酸は、回転軸からの距離が異なる2つの排出口からそれぞれ排出される。硫酸カリウムは硫酸カリウムピット212に排出された後、アセトンで洗浄され、カリ肥料、ミョウバンの原料とされる。一方、有機脂肪酸は有機脂肪酸タンク213に排出された後、有機脂肪酸処理工程215に送液され、エステル交換反応によりバイオディーゼル燃料に変換される。また、粗製グリセリンは、粗製グリセリン流量計224で送液流量が積算され、硫酸マグネシウム混合タンク221に送液される。なお、図2では連続遠心分離機を用いた実施形態を記載しているが、中和タンク206で3時間静置することによって、下層から硫酸カリウム、粗製グリセリン、及び有機脂肪酸の3層に分離しても良い。あるいは、中和したグリセリン廃棄物をフィルタでろ過しても良い。この場合、フィルタの孔径は1μm以下とすることが望ましい。

硫酸カリウムと有機脂肪酸が簡易除去された粗製グリセリンは、硫酸マグネシウム混合タンク221に送液される。タンク内で硫酸マグネシウムスクリューフィーダ222により硫酸マグネシウムが添加され、90℃で3時間混合される。硫酸マグネシウムの添加量は、粗製グリセリンをサンプリングして有機脂肪酸含有量を測定し、有機脂肪酸含有量の同一重量程度とすることが望ましい。有機脂肪酸の量が測定できない場合は、粗製グリセリンの重量に対し1重量%程度添加することが望ましい。硫酸マグネシウムと粗製グリセリンとを混合することにより、粗製グリセリン中の有機脂肪酸カリウム塩は、グリセリンに対して溶解度の低い有機脂肪酸のマグネシウム塩に変換されるため、有機脂肪酸マグネシウムがグリセリンから析出する。カリウム成分の溶解度を上げる原因となっていた有機脂肪酸カリウムが除去されることにより、カリウムの溶解度は低下して硫酸カリウムがさらに分離除去される。

粗製グリセリンにアルカリ土類金属を添加した後に遠心分離を行っているため、精製グリセリン中のアルカリ金属濃度を低減することができる。アルカリ土類金属イオンはアルカリ金属イオンに比較して、イオン半径が小さく電荷が大きいため、アルカリ土類金属はアルカリ金属塩から陰イオンを奪う傾向が強い。このため、粗製グリセリン中に含まれる有機脂肪酸のアルカリ金属塩とアルカリ土類金属の硫酸塩とを反応させることにより、有機脂肪酸のアルカリ土類金属塩とアルカリ金属の硫酸塩とが形成される。一般に、形成された高級脂肪酸のアルカリ土類金属塩及びアルカリ金属の硫酸塩はグリセリンに対して溶解度が低いため析出する。したがって、粗製グリセリン中のアルカリ金属濃度を低減することができる。これにより、超臨界水配管での閉塞を防止することができるともに、安価なアルカリ土類金属の硫酸塩によりグリセリン中のアルカリ金属濃度を低減できるので、精製コストを低減することができる。

硫酸マグネシウムを添加して混合された粗製グリセリンは、混合液送液ポンプ223で連続遠心分離機231に送液され、硫酸カリウム、簡易精製グリセリン、及び有機脂肪酸に分離される。連続遠心分離機231の構造は、前述の連続遠心分離機211と同様である。硫酸カリウムは硫酸カリウムピット212に排出され、有機脂肪酸は有機脂肪酸タンク213に保管された後、有機脂肪酸処理工程215に送液され、硫酸及びメタノールの存在下でエステル交換が行われバイオディーゼル燃料に変換される。なお、図2では連続遠心分離機を用いた実施形態を記載しているが、硫酸マグネシウム混合タンク221で3時間静置することで下層から、硫酸カリウム、簡易精製グリセリン、及び有機脂肪酸の3層に分離しても良い。あるいは、硫酸マグネシウムを添加した粗製グリセリンをフィルタでろ過しても良い。この場合、フィルタの孔径は1μm以下とすることが望ましい。

連続遠心分離機231で簡易精製されたグリセリンは、精製グリセリンタンク233で貯蔵された後に、陽イオン交換塔241に送液され、前述の遠心分離操作で除去仕切れなかった微量のカリウムが、イオン交換により分離除去される。硫酸による中和とアルカリ土類金属の硫酸塩による脱塩処理を行った後に、精製グリセリンのイオン交換を行っているため、イオン交換樹脂に吸着するイオンの量を低減することができ、イオン交換樹脂の再生処理頻度及び精製コストを低減することができる。また、ギ酸、酢酸、プロピオン酸等の低級の脂肪酸のアルカリ金属塩及びアルカリ土類金属塩は、グリセリンに対して溶解度を持つため、前述の硫酸による中和、アルカリ土類金属塩の添加による脱塩処理ではグリセリンから分離することができない。この分離除去できなかった低級脂肪酸塩をイオン交換樹脂で確実に除去できるため、超臨界水配管での閉塞を防止することができ、プラント運転の安定性向上及び運転コストの低減を図ることができる。

イオン交換されたグリセリンは、陽イオン交換グリセリンタンク243で貯蔵された後に、超臨界水反応工程270へと送液される。

次に、精製されたグリセリンから超臨界水処理によりアクロレインを合成する工程に関して図3に基づき説明する。まず、精製されたグリセリン、濃硫酸、及び水がそれぞれのヘッダー(精製グリセリンヘッダー320、硫酸ヘッダー321、及び水ヘッダー322)から原料タンク323に送液され、撹拌混合により所定の濃度に調整される。この原料を原料高圧ポンプ325で35MPaにて送液し、原料プレヒーター326で250℃に昇温する。また、水タンク311に貯蔵された超純水は超臨界水高圧ポンプ312により35MPaで送液され、超臨界水プレヒーター313で500℃に昇温される。両者を合流点327で混合し、瞬時に400℃、35MPaにして、反応を開始する。400℃、35MPaの超臨界水反応条件で、配管閉塞を起こさない硫酸カリウム及び硫酸ナトリウムの濃度は、それぞれ0.04重量%、0.06重量%であるため、それ以下の濃度まで脱塩する必要がある。

原料と超臨界水とを混合させた直後のグリセリンの濃度は15重量%以上かつ30重量%以下であることが望ましい。これは、反応液中のグリセリン初期濃度を15重量%以上とすることで、超臨界水の加熱・加圧にかかるコストを低減し、石油原料からアクロレインを合成するプロセスに対してコスト競争力を持たせるためである。一方で、反応液中のグリセリン初期濃度を30重量%以上にすると、化学式(2)に示すように、ホルムアルデヒド、及びアセトアルデヒドが生成する副反応が支配的になり、反応収率が低下して、アクロレインの製造コストが高くなる場合がある。これは、一般に、グリセリン濃度が低く、グリセリンの周囲に配位水の数が十分にある場合は、水素イオンの活性が高いため、グリセリンの2級の水酸基にプロトンが付加して2段階の脱水反応によりアクロレインの合成反応が進行するが、グリセリン濃度が高く、反応に寄与する配位水の数が少なくなると、末端の水酸基で脱水反応が進行し、主反応が支配的でなくなるためである。

また、反応液中のプロトン濃度は、式(a)の範囲内になるよう規定することで、反応収率を70%以上に向上させることができる。ここで、[H+]は硫酸の添加に起因する反応液中のプロトン濃度(mM)であり、[G]はグリセリン濃度(重量%)である。

反応収率を向上させることは、副生成物の発生量の低減につながるため、配管閉塞や機器の磨耗の防止にも極めて有効である。

また、超臨界水と原料の混合性を改善するため、超臨界水と原料の合流点327に特開2010-46634号公報に記載された旋回流を利用したミキサーを複数台並列に設置して混合することにより、収率を向上させることができる。

次に、最適な反応時間が経過した後、反応を停止するために、図3の冷却水タンク341から冷却水高圧ポンプ342用いて反応液と冷却水の合流点343に冷却水を送液し、冷却水の直接混合により反応を停止する。反応を停止するためには、反応液を300℃以下、望ましくは250℃に低下させる必要がある。なお、本反応の最適反応時間は秒オーダーであり、実機では反応配管の内径が10cm程度と太くなるため、二重管冷却器による間接冷却に比較して、冷却水の直接混合方式は反応時間の制御性が向上する。このため、副生成物の発生量低減に極めて効果的である。

カリウムを含むグリセリンから、硫酸による中和と硫酸マグネシウムの混合で不純物の除去を行っているため、超臨界水反応プロセスにおける配管腐食を防止することができる。これは、超臨界水を用いてグリセリンからアクロレインを合成する反応では、触媒として硫酸を用いている。したがって、触媒と同じ硫酸でグリセリンを中和することにより、超臨界水中で存在する陰イオンを硫酸イオンのみにすることができるので、配管材料の腐食を低減することができる。

反応を停止した反応液は、後段のフィルタ351a、351bでタールと炭素粒子を分離して、炭素粒子のみをフィルタで捕捉し、タールは高粘度を保ったまま通過させることにより、タールと炭素粒子の凝集による配管閉塞を防止する。ここでタールによるフィルタの閉塞を防止するため、冷却水混合後の反応液温度は100℃以上、望ましくは250℃にする必要がある。反応液を冷却後にろ過して不純物を除去する方法は、フィルタの腐食速度の低減にも極めて有効である。反応により発生した炭素粒子の孔径は40μmから2mmの範囲に分布しているので、フィルタ孔径は40μm以下にすることで、炭素粒子の分離除去性能を向上させることができる。

なお、炭素粒子の分離除去フィルタは2系統以上用意することで、逆洗による炭素粒子ケーキの排出作業を交互に行うことができる。これにより、プラント全体を停止する必要がなくなるので連続運転性が向上し、プラントの起動に伴う熱損失を低減でき、運転コストを低減することが可能である。

炭素粒子を除去した反応液は第二の冷却器361で80℃に冷却した後に、オリフィス362及び圧力調節弁363により大気圧に降圧し、後段のアクロレインの蒸留装置に送液される。ここで、反応液を80℃に冷却する理由は、圧力が大気圧に開放された際の水の体積膨張を防止し、プロセスの安定性、安全性を確保するためである。

次に第3の冷却器364でアクロレインの沸点以下である50℃に冷却する。これにより、蒸留工程の加熱効率を向上して運転コストを低減することができる。また、圧力調整は圧力調節弁363のみで行って問題ないが、弁体への負荷を軽減する目的で、オリフィス362を併用することが望ましい。

図4は、本発明のグリセリンの精製工程の別の実施形態であり、図2に示すグリセリンの精製処理を行った後に、グリセリンに含まれる陰イオン不純物を除去するプロセスを追加したものである。具体的には、陽イオン交換塔241を経たグリセリンが、陰イオン交換塔251に送液され、微量の陰イオン不純物が除去される。イオン交換されたグリセリンは、陰イオン交換グリセリンタンク253に貯蔵された後に、超臨界水反応工程270へと送液される。なお、陽イオン交換樹脂に通液する工程と、陰イオン交換樹脂に通液する工程とは、場合により逆の順序で行っても良い。

以下、実施例により本発明をさらに詳細に説明するが、本発明の範囲はこれに限定されるものではない。

(実施例1)

1.廃グリセリンの作製

廃油脂からグリセリン廃棄物の副生実験を行った。バイオディーゼル燃料の合成に伴うグリセリンの副生実験のフロー図を図5に示す。まず、学校給食センターから発生した廃食用油1000mLを300torr、80℃で1時間真空加熱脱水を行った。また、メタノール150mLに水酸化カリウム5.6gを室温にて撹拌し、カリウムメトキシドを含むメタノールを作製した。このカリウムメトキシドを含むメタノール100mLを真空加熱脱水した廃食用油に添加し、50℃で3時間撹拌し1段目のエステル交換を行った。その後、反応液を30分静置し、下層のグリセリン廃棄物を排出した。残りの廃食用油に、残りのカリウムメトキシドを含むメタノール50mLを添加し、50℃で1時間撹拌して2段目のエステル交換反応を行った。その後、30分静置し、下部のグリセリン廃棄物を排出した。2回に分けて回収したグリセリン廃棄物の成分分析の結果を表3に示す。有機物の濃度測定には、ガスクロマトグラフィーを使用した。また、カリウム、マグネシウムの濃度についてはイオンクロマトグラフィーにより定量し、水分濃度はカールフィッシャー法により測定した。カリウムは硫酸カリウムの化学形態に換算して、グリセリン廃棄物中に9.37重量%含まれる。このグリセリン廃棄物からグリセリン濃度30重量%の反応液を作製する場合、水100gにグリセリンを127g添加する必要があるため、反応液中の硫酸カリウム濃度は5.24重量%になる。この濃度は硫酸カリウムの許容濃度0.06重量%を超過するため、配管閉塞が生じる可能性がある。

(実施例1)

1.廃グリセリンの作製

廃油脂からグリセリン廃棄物の副生実験を行った。バイオディーゼル燃料の合成に伴うグリセリンの副生実験のフロー図を図5に示す。まず、学校給食センターから発生した廃食用油1000mLを300torr、80℃で1時間真空加熱脱水を行った。また、メタノール150mLに水酸化カリウム5.6gを室温にて撹拌し、カリウムメトキシドを含むメタノールを作製した。このカリウムメトキシドを含むメタノール100mLを真空加熱脱水した廃食用油に添加し、50℃で3時間撹拌し1段目のエステル交換を行った。その後、反応液を30分静置し、下層のグリセリン廃棄物を排出した。残りの廃食用油に、残りのカリウムメトキシドを含むメタノール50mLを添加し、50℃で1時間撹拌して2段目のエステル交換反応を行った。その後、30分静置し、下部のグリセリン廃棄物を排出した。2回に分けて回収したグリセリン廃棄物の成分分析の結果を表3に示す。有機物の濃度測定には、ガスクロマトグラフィーを使用した。また、カリウム、マグネシウムの濃度についてはイオンクロマトグラフィーにより定量し、水分濃度はカールフィッシャー法により測定した。カリウムは硫酸カリウムの化学形態に換算して、グリセリン廃棄物中に9.37重量%含まれる。このグリセリン廃棄物からグリセリン濃度30重量%の反応液を作製する場合、水100gにグリセリンを127g添加する必要があるため、反応液中の硫酸カリウム濃度は5.24重量%になる。この濃度は硫酸カリウムの許容濃度0.06重量%を超過するため、配管閉塞が生じる可能性がある。

2.廃グリセリンの精製

グリセリン廃棄物の精製実験を行った。グリセリン廃棄物の精製実験のフローを図6に示す。廃グリセリンには固形分が含まれるため、まず、線径71μm、目開き106μmのふるいで天ぷらカス等の固形分を除去した。次に、この廃グリセリン50gに表4に示す所定量の濃硫酸を添加して、pHを測定しながら10分間攪拌した。これを、300torrで1時間80℃に加熱してメタノールと水分の除去を行った。なお、余分な水分の混入を防ぐため、中和には希硫酸ではなく濃硫酸を用いた。図7に廃グリセリンを濃硫酸で中和した際の滴定曲線を示す。中和したグリセリン廃棄物を30分静置すると、下層から硫酸カリウム、粗製グリセリン、有機脂肪酸の3層に分離が見られた。これを遠沈管に移し変え3000rpmで10分間遠心分離を行い、上層の高級脂肪酸と下層の硫酸カリウムを除去して、中間層の粗製グリセリンを採取した。この粗製グリセリンの成分分析結果を表5に示す。粗製グリセリン中のカリウムイオンに着目すると、pHが中性になるケースBで最もカリウムイオン濃度が低下している。しかし、この粗製グリセリンからグリセリン濃度30重量%の反応液を作製した場合、反応液中の硫酸カリウム濃度は0.23重量%となり、硫酸カリウム許容濃度0.06重量%を超過するため、超臨界水反応工程で閉塞する可能性がある。

グリセリン廃棄物の精製実験を行った。グリセリン廃棄物の精製実験のフローを図6に示す。廃グリセリンには固形分が含まれるため、まず、線径71μm、目開き106μmのふるいで天ぷらカス等の固形分を除去した。次に、この廃グリセリン50gに表4に示す所定量の濃硫酸を添加して、pHを測定しながら10分間攪拌した。これを、300torrで1時間80℃に加熱してメタノールと水分の除去を行った。なお、余分な水分の混入を防ぐため、中和には希硫酸ではなく濃硫酸を用いた。図7に廃グリセリンを濃硫酸で中和した際の滴定曲線を示す。中和したグリセリン廃棄物を30分静置すると、下層から硫酸カリウム、粗製グリセリン、有機脂肪酸の3層に分離が見られた。これを遠沈管に移し変え3000rpmで10分間遠心分離を行い、上層の高級脂肪酸と下層の硫酸カリウムを除去して、中間層の粗製グリセリンを採取した。この粗製グリセリンの成分分析結果を表5に示す。粗製グリセリン中のカリウムイオンに着目すると、pHが中性になるケースBで最もカリウムイオン濃度が低下している。しかし、この粗製グリセリンからグリセリン濃度30重量%の反応液を作製した場合、反応液中の硫酸カリウム濃度は0.23重量%となり、硫酸カリウム許容濃度0.06重量%を超過するため、超臨界水反応工程で閉塞する可能性がある。

続いて、この粗製グリセリンに、表6に示す所定量の硫酸マグネシウムを添加して90℃で3時間撹拌を行った。この粗製グリセリンを3000rpmで10分間遠心分離し、上層の有機脂肪酸のマグネシウム塩と下層の硫酸カリウムを分離除去し、中間層の精製グリセリンを採取した。精製グリセリンの成分分析の結果を表7、及び図8に示す。粗製グリセリン1gに対して硫酸マグネシウムを5mg以上添加することで有機脂肪酸の濃度と硫酸カリウムの濃度が低減した。最もカリウムイオン濃度が低いケースdの精製グリセリンを用いた場合、グリセリン濃度30重量%の反応液中の硫酸カリウム濃度は0.03重量%となり、超臨界水反応配管での閉塞が回避できる可能性がある。

次に、精製したグリセリンに10重量%の水を添加して均一混合したグリセリンを陽イオン交換樹脂で脱塩した。陽イオン交換樹脂には三菱化学製のダイヤイオンPK216(商品名)を用いた。この陽イオン交換樹脂は官能基がナトリウム型であるため、塩酸を通液して、官能基を水素型に変換してからイオン交換を行った。

最後に、陽イオン交換したグリセリンを陰イオン交換樹脂に通液して、低級有機脂肪酸の分離除去を行った。陰イオン交換樹脂には三菱化学製のダイヤイオンPA316(商品名)を用いた。

陽イオン交換及び陰イオン交換を行った精製グリセリンの成分分析結果を表8に示す。陽イオン交換した精製グリセリンでは、イオン交換を行う前に精製グリセリンに微量残留していた硫酸カリウム及び硫酸マグネシウムが除去されており、また、陰イオン交換を行ったグリセリンでは硫酸マグネシウムの添加により除去しきれなかった低級脂肪酸が除去されていた。

3.超臨界反応実験

次に、図3に示す超臨界水反応実験装置を用いて、グリセリン廃棄物、粗製グリセリン、精製グリセリン、陽イオン交換を行った精製グリセリン、及び陽イオン交換と陰イオン交換を行った精製グリセリンを原料とした超臨界水反応実験を行った。その結果、硫酸カリウムの濃度が高かったグリセリン廃棄物、及び粗製グリセリンでは、超臨界水反応配管で配管閉塞が生じた。一方、硫酸マグネシウムを添加して不純物を除去した精製グリセリンでは、硫酸マグネシウムの析出による超臨界水反応配管での圧力変動が見られたが、配管閉塞はなく、70%を超える反応収率でアクロレインを合成することができた。また、イオン交換を実施したグリセリンサンプルでは圧力変動がなく、70%以上のアクロレイン反応収率が得られた。

次に、図3に示す超臨界水反応実験装置を用いて、グリセリン廃棄物、粗製グリセリン、精製グリセリン、陽イオン交換を行った精製グリセリン、及び陽イオン交換と陰イオン交換を行った精製グリセリンを原料とした超臨界水反応実験を行った。その結果、硫酸カリウムの濃度が高かったグリセリン廃棄物、及び粗製グリセリンでは、超臨界水反応配管で配管閉塞が生じた。一方、硫酸マグネシウムを添加して不純物を除去した精製グリセリンでは、硫酸マグネシウムの析出による超臨界水反応配管での圧力変動が見られたが、配管閉塞はなく、70%を超える反応収率でアクロレインを合成することができた。また、イオン交換を実施したグリセリンサンプルでは圧力変動がなく、70%以上のアクロレイン反応収率が得られた。

本発明のグリセリンの精製方法は、運転コストが高い蒸留やイオン交換等の手段を用いることなく、グリセリン廃棄物からアルカリ金属をはじめとする不純物を除去することができる。このため、グリセリンに超臨界水と酸を作用させてアクロレインを合成する際に、超臨界水反応配管にて生じる配管閉塞を防止でき、産業上の利用価値が高い。

本明細書で引用した全ての刊行物、特許及び特許出願をそのまま参考として本明細書に取り入れるものとする。

100 メタノールヘッダー

101 メタノールタンク

102 メタノールポンプ

103 水酸化カリウムフィーダ

104 カリウムメトキシド製造タンク

105 カリウムメトキシドポンプ

110 油脂ヘッダー

111 油脂タンク

112 油脂ポンプ

113 油脂フィルタ

114 油脂受けタンク

115 油脂ポンプ

121 エステル交換タンク

122 導電率計

123 送液ポンプ

124 精製前BDFタンク

125 精製前BDFポンプ

126 BDF精製工程

127 グリセリン精製工程

200 廃グリセリンヘッダー

201 廃グリセリンタンク

202 廃グリセリンポンプ

203 硫酸ヘッダー

204 硫酸タンク

205 硫酸ポンプ

206 中和タンク

207 pH計

208 中和液ポンプ

209 廃グリセリン積算流量計

210 濃硫酸積算流量計

211 連続遠心分離機

212 硫酸カリウムピット

213 有機脂肪酸タンク

214 有機脂肪酸送液ポンプ

215 有機脂肪酸処理工程

216 粗製グリセリンポンプ

221 硫酸マグネシウム混合タンク

222 硫酸マグネシウムスクリューフィーダ

223 混合液送液ポンプ

224 粗製グリセリン流量計

231 連続遠心分離機

232 精製グリセリンポンプ

233 精製グリセリンタンク

234 精製グリセリンポンプ

235 水ヘッダー

241 陽イオン交換塔

242 陽イオン交換グリセリンポンプ

243 陽イオン交換グリセリンタンク

244 陽イオン交換グリセリンポンプ

251 陰イオン交換塔

252 陰イオン交換グリセリンポンプ

253 陰イオン交換グリセリンタンク

254 陰イオン交換グリセリンポンプ

270 超臨界水反応工程

310 水ヘッダー

311 水タンク

312 超臨界水高圧ポンプ

313 超臨界水プレヒーター

320 精製グリセリンヘッダー

321 硫酸ヘッダー

322 水ヘッダー

323 原料タンク

324 pH計

325 原料高圧ポンプ

326 原料プレヒーター

327 合流点

331 反応管ヒーター

340 冷却水ヘッダー

341 冷却水タンク

342 冷却水高圧ポンプ

343 合流点

350a、350b 逆洗流体ヘッダー

351a、351b フィルタ

352a、352b フィルタの逆洗流体入口バルブ

353a、353b フィルタの反応液入口バルブ

354a、354b フィルタの反応液出口バルブ

355a、355b フィルタのドレンバルブ

356a、356b ドレン

361 冷却器

362 オリフィス

363 圧力調節弁

364 冷却器

365 反応液出口

101 メタノールタンク

102 メタノールポンプ

103 水酸化カリウムフィーダ

104 カリウムメトキシド製造タンク

105 カリウムメトキシドポンプ

110 油脂ヘッダー

111 油脂タンク

112 油脂ポンプ

113 油脂フィルタ

114 油脂受けタンク

115 油脂ポンプ

121 エステル交換タンク

122 導電率計

123 送液ポンプ

124 精製前BDFタンク

125 精製前BDFポンプ

126 BDF精製工程

127 グリセリン精製工程

200 廃グリセリンヘッダー

201 廃グリセリンタンク

202 廃グリセリンポンプ

203 硫酸ヘッダー

204 硫酸タンク

205 硫酸ポンプ

206 中和タンク

207 pH計

208 中和液ポンプ

209 廃グリセリン積算流量計

210 濃硫酸積算流量計

211 連続遠心分離機

212 硫酸カリウムピット

213 有機脂肪酸タンク

214 有機脂肪酸送液ポンプ

215 有機脂肪酸処理工程

216 粗製グリセリンポンプ

221 硫酸マグネシウム混合タンク

222 硫酸マグネシウムスクリューフィーダ

223 混合液送液ポンプ

224 粗製グリセリン流量計

231 連続遠心分離機

232 精製グリセリンポンプ

233 精製グリセリンタンク

234 精製グリセリンポンプ

235 水ヘッダー

241 陽イオン交換塔

242 陽イオン交換グリセリンポンプ

243 陽イオン交換グリセリンタンク

244 陽イオン交換グリセリンポンプ

251 陰イオン交換塔

252 陰イオン交換グリセリンポンプ

253 陰イオン交換グリセリンタンク

254 陰イオン交換グリセリンポンプ

270 超臨界水反応工程

310 水ヘッダー

311 水タンク

312 超臨界水高圧ポンプ

313 超臨界水プレヒーター

320 精製グリセリンヘッダー

321 硫酸ヘッダー

322 水ヘッダー

323 原料タンク

324 pH計

325 原料高圧ポンプ

326 原料プレヒーター

327 合流点

331 反応管ヒーター

340 冷却水ヘッダー

341 冷却水タンク

342 冷却水高圧ポンプ

343 合流点

350a、350b 逆洗流体ヘッダー

351a、351b フィルタ

352a、352b フィルタの逆洗流体入口バルブ

353a、353b フィルタの反応液入口バルブ

354a、354b フィルタの反応液出口バルブ

355a、355b フィルタのドレンバルブ

356a、356b ドレン

361 冷却器

362 オリフィス

363 圧力調節弁

364 冷却器

365 反応液出口

Claims (4)

- アルカリ金属、アルコール、有機脂肪酸及び水分を含むグリセリンを減圧下で加熱してアルコール及び水分を除去する工程と、アルコール及び水分を除去したグリセリンに硫酸を添加して中和する工程と、中和されたグリセリンを遠心分離して、アルカリ金属の硫酸塩及び有機脂肪酸を分離除去する工程と、遠心分離により回収されたグリセリンにアルカリ土類金属の硫酸塩を添加して混合する工程と、アルカリ土類金属の硫酸塩を添加して混合したグリセリンを遠心分離してアルカリ金属の硫酸塩及び有機脂肪酸のアルカリ土類金属塩を分離除去する工程と、を含むグリセリンの精製方法。

- 請求項1に記載の精製方法により得られたグリセリンを、さらに陽イオン交換樹脂に通液して、アルカリ金属を分離除去するグリセリンの精製方法。

- 請求項2に記載の精製方法により得られたグリセリンを、さらに陰イオン交換樹脂に通液して、不純物を分離除去するグリセリンの精製方法。

- アルカリ土類金属の硫酸塩が、硫酸マグネシウムである請求項1~3のいずれかに記載のグリセリンの精製方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201080070073.8A CN103209947B (zh) | 2010-11-11 | 2010-11-11 | 甘油的精制方法 |

| JP2012542768A JP5587425B2 (ja) | 2010-11-11 | 2010-11-11 | グリセリンの精製方法 |

| PCT/JP2010/070131 WO2012063349A1 (ja) | 2010-11-11 | 2010-11-11 | グリセリンの精製方法 |

| US14/138,359 US8940947B2 (en) | 2010-11-11 | 2013-12-23 | Glycerin purification method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2010/070131 WO2012063349A1 (ja) | 2010-11-11 | 2010-11-11 | グリセリンの精製方法 |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US13883776 A-371-Of-International | 2010-11-11 | ||

| US14/138,359 Continuation US8940947B2 (en) | 2010-11-11 | 2013-12-23 | Glycerin purification method |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2012063349A1 true WO2012063349A1 (ja) | 2012-05-18 |

Family

ID=46050530

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2010/070131 WO2012063349A1 (ja) | 2010-11-11 | 2010-11-11 | グリセリンの精製方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP5587425B2 (ja) |

| CN (1) | CN103209947B (ja) |

| WO (1) | WO2012063349A1 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103013673A (zh) * | 2012-12-10 | 2013-04-03 | 中国科学院广州能源研究所 | 一种生物柴油生产甘油连续分离方法与装置 |

| CN104230046A (zh) * | 2014-08-21 | 2014-12-24 | 波鹰(厦门)科技有限公司 | 一种高盐含甘油高深度有机废水中氯化钠及甘油的分离装置 |

| KR20160018245A (ko) * | 2014-08-08 | 2016-02-17 | 케이씨바이오케미칼 주식회사 | 바이오 디젤 제조 시 발생되는 글리세린의 정제 방법 및 장치 |

| WO2020059887A1 (ja) * | 2018-09-20 | 2020-03-26 | バイオ燃料技研工業株式会社 | 重合体の製造方法 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105732316B (zh) * | 2016-02-17 | 2018-01-26 | 重庆浩泰能源有限公司 | 一种甘油精制系统 |

| CN110642674B (zh) * | 2019-10-15 | 2022-04-26 | 宁波环洋新材料股份有限公司 | 一种在生物柴油副产粗甘油的精制过程中联产丙烯醛的方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58126827A (ja) * | 1982-01-25 | 1983-07-28 | Nippon Oil & Fats Co Ltd | 高純度グリセリンの製造法 |

| JPH06184024A (ja) * | 1992-12-15 | 1994-07-05 | Kao Corp | グリセリンの製造方法 |

| WO2009136181A1 (en) * | 2008-05-07 | 2009-11-12 | Bai Leng | Method of purification of glycerine |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS51136607A (en) * | 1975-05-22 | 1976-11-26 | Kao Corp | Process for purification of aqueous glycerine solution |

| JPS58144333A (ja) * | 1982-02-20 | 1983-08-27 | Nippon Oil & Fats Co Ltd | グリセリンの精製法 |

| JPH07197047A (ja) * | 1993-12-30 | 1995-08-01 | Someya Shoten:Kk | ディーゼル燃料およびその製造方法 |

| CN101358140A (zh) * | 2007-08-02 | 2009-02-04 | 姜皓 | 一种生物柴油的合成工艺及设备 |

| JP2009132663A (ja) * | 2007-11-30 | 2009-06-18 | National Institute Of Advanced Industrial & Technology | アクロレイン類の製造法とその装置 |

| CN101265160A (zh) * | 2008-04-30 | 2008-09-17 | 上海三瑞高分子材料有限公司 | 生物柴油副产物甘油的纯化方法 |

| JP4687754B2 (ja) * | 2008-07-01 | 2011-05-25 | 株式会社日立プラントテクノロジー | 超臨界水を用いたアクロレインの製造方法 |

| ES2344172T3 (es) * | 2008-09-01 | 2010-08-19 | Rohm And Haas Company | Procedimiento de purificacion de glicerol procedente de la produccion de biodiesel. |

| JP5304299B2 (ja) * | 2009-02-12 | 2013-10-02 | 株式会社日立プラントテクノロジー | 臨界水を用いた反応プロセス |

-

2010

- 2010-11-11 CN CN201080070073.8A patent/CN103209947B/zh not_active Expired - Fee Related

- 2010-11-11 JP JP2012542768A patent/JP5587425B2/ja not_active Expired - Fee Related

- 2010-11-11 WO PCT/JP2010/070131 patent/WO2012063349A1/ja active Application Filing

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58126827A (ja) * | 1982-01-25 | 1983-07-28 | Nippon Oil & Fats Co Ltd | 高純度グリセリンの製造法 |

| JPH06184024A (ja) * | 1992-12-15 | 1994-07-05 | Kao Corp | グリセリンの製造方法 |

| WO2009136181A1 (en) * | 2008-05-07 | 2009-11-12 | Bai Leng | Method of purification of glycerine |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103013673A (zh) * | 2012-12-10 | 2013-04-03 | 中国科学院广州能源研究所 | 一种生物柴油生产甘油连续分离方法与装置 |

| KR20160018245A (ko) * | 2014-08-08 | 2016-02-17 | 케이씨바이오케미칼 주식회사 | 바이오 디젤 제조 시 발생되는 글리세린의 정제 방법 및 장치 |

| KR101623864B1 (ko) | 2014-08-08 | 2016-06-07 | 케이씨바이오케미칼 주식회사 | 바이오 디젤 제조 시 발생되는 글리세린의 정제 방법 및 장치 |

| CN104230046A (zh) * | 2014-08-21 | 2014-12-24 | 波鹰(厦门)科技有限公司 | 一种高盐含甘油高深度有机废水中氯化钠及甘油的分离装置 |

| CN104230046B (zh) * | 2014-08-21 | 2015-09-30 | 波鹰(厦门)科技有限公司 | 一种高盐含甘油高浓度有机废水中氯化钠及甘油的分离装置 |

| WO2020059887A1 (ja) * | 2018-09-20 | 2020-03-26 | バイオ燃料技研工業株式会社 | 重合体の製造方法 |

| JPWO2020059887A1 (ja) * | 2018-09-20 | 2021-11-25 | バイオ燃料技研工業株式会社 | 重合体の製造方法 |

| JP7417271B2 (ja) | 2018-09-20 | 2024-01-18 | バイオ燃料技研工業株式会社 | ポリ乳酸の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN103209947B (zh) | 2015-03-04 |

| CN103209947A (zh) | 2013-07-17 |

| JPWO2012063349A1 (ja) | 2014-05-12 |

| JP5587425B2 (ja) | 2014-09-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5587425B2 (ja) | グリセリンの精製方法 | |

| JP2008231345A (ja) | バイオディーゼル燃料の製造方法 | |

| JP5478132B2 (ja) | アクロレインの合成方法及び装置 | |

| JP2005350632A (ja) | バイオディーゼル燃料の製造方法 | |

| CN109721471B (zh) | 一种从生产生物柴油的副产物中提纯甘油的方法 | |

| CN101337890B (zh) | 应用复合催化剂制备乙酰乙酸甲酯的方法 | |

| JP4078383B1 (ja) | バイオディーゼル燃料の製造方法 | |

| CN102627608A (zh) | 解热镇痛药安乃近的制备方法 | |

| US20130338382A1 (en) | Reaction apparatus and method using supercritical water or subcritical water | |

| US8940947B2 (en) | Glycerin purification method | |

| CN103224836B (zh) | 一种高杂质油脂的预处理方法 | |

| JP3934630B2 (ja) | 酸性油脂類および劣化油脂類からのバイオディーゼル燃料製造方法 | |

| JP5433710B2 (ja) | アクロレインの合成方法 | |

| CN101412917A (zh) | 生物柴油的制造方法 | |

| JP5324772B2 (ja) | 高品質な脂肪酸アルキルエステルおよび/またはグリセリンの製造方法 | |

| CN101870927B (zh) | 一种油脚制备脂肪酸甲酯的方法及装置 | |

| CN113891761B (zh) | 用于生产生物柴油的方法和系统 | |

| JP2009161776A (ja) | バイオディーゼル燃料の製造方法及び製造装置 | |

| JP2009120847A (ja) | バイオディーゼル燃料の製造方法 | |

| JP2016017051A (ja) | 乳酸の製造方法 | |

| US8802878B2 (en) | Process for the production of fatty acid methyl esters from variable feedstock using heterogeneous catalysts | |

| JP2013159599A (ja) | アクロレインの製造方法 | |

| JP2014097956A (ja) | 1,3−プロパンジオールの製造方法および製造装置 | |

| EP2496546B1 (en) | Method of lowering the cloud point of fatty acid esters | |

| JP2010229351A (ja) | 脂肪酸アルキルエステルおよび/またはグリセリンの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 10859412 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2012542768 Country of ref document: JP Kind code of ref document: A |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 10859412 Country of ref document: EP Kind code of ref document: A1 |