KR970001552B1 - 연속주조 중 용융금속이 브레이크 아우트(break-out)될 가능성을 예측하는 방법 및 장치 - Google Patents

연속주조 중 용융금속이 브레이크 아우트(break-out)될 가능성을 예측하는 방법 및 장치 Download PDFInfo

- Publication number

- KR970001552B1 KR970001552B1 KR1019900003764A KR900003764A KR970001552B1 KR 970001552 B1 KR970001552 B1 KR 970001552B1 KR 1019900003764 A KR1019900003764 A KR 1019900003764A KR 900003764 A KR900003764 A KR 900003764A KR 970001552 B1 KR970001552 B1 KR 970001552B1

- Authority

- KR

- South Korea

- Prior art keywords

- mold

- molten metal

- open end

- temperature

- metal level

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/16—Controlling or regulating processes or operations

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Continuous Casting (AREA)

Abstract

Description

Claims (30)

- 벽(33,39)과, 상부개방단(21)과, 하부개방단(22) 및 소정의 수직치수를 보유하며 수직으로 배치된 액체냉각주형(20)을 통해 용융금속이 하강 및 인출되어서 주조금속쉘(42)을 형성하는 연속주조공정중, 주형(20)의 하부개방단(22)에서, 상기 쉘(42)로부터 용융금속이 브레이크아우트될 가능성을 예측하는 방법에 있어서, 주형상부 개방단(22)에 대한 주형(20)내의 용융금속레벨위치(57)를 연속적으로 측정하는 단계와, 주형 상부개방단(21)에 대한 주형내의 최고온도위치[최고의 주형열전달률(MHTR) 위치(58) 또는 최고주형벽온도위치(68)]를 연속적으로 측정하는 단계와 (a) 전기한 최고온도위치(58 및 68)와 (b) 전기한 용융금속레벨위치(57) 사이의 수직거리를 기록하는 단계와, 전기한 수직거리의 증가를 검출하기 위해 수직거리를 연속적으로 감시하는 단계로 이루어진 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 제1항에 있어서, 최고주형벽온도위치(68)를 측정하는 단계는 주형의 상부개방단(21)과 하부개방단(22) 사이에서 수직으로 간격을 두고 떨어진 다수의 위치 각각에서 주형벽온도를 측정하는 것으로 구성된 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 제1항에 있어서, 전기한 주형의 상부개방단(21)과 하부개방단(22) 사이의 위치에 수직으로 간격을 두고 수평하게 배치된 다수의 냉각통로(23)를 설치하고, 통로(23) 각각을 통해 냉각액을 순환시키는 단계가 포함된 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 방법.

- 제3항에 있어서, 냉각액은 동일한 유량으로 각 통로(23)로 통해 순환되고, 최고 MHTR 위치(58)는 각 통로(23)에 유입 및 유출하는 냉각액에 대한 온도차를 측정하여 결정되는 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 방법.

- 제3항에 있어서, 최고 MHTR 위치(58)는 각 통로(23)에서 주형열전달율을 측정하여 결정되는 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 제1항에 있어서, 전기한 거리의 상단한 증가의 검출에 대응하여 경보장치(60)를 작동시키는 단계를 포함하는 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 제1항에 있어서, 전기한 거리가 3인치(7.6㎝)이상일 때 경보장치(60)를 작동시키는 단계를 포함하는 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 방법.

- 제1항에 있어서, 전기한 거리가 주형(20)의 수직치수의 15% 이상일때 경보장치(60)를 작동시키는 단계를 포함하는 것을 특징으로 하는 연속주조중 금속 브레이크아우트의 가능성을 예측하는 방법.

- 제1항에 있어서, 전기한 거리에 있어서의 상당한 증가의 검출에 대응하여 브레이크아우트를 방지하는 대책을 개시하는 단계를 포함하는 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 제9항에 있어서, 전기한 대책은, (a) 쉘(42)이 주형(20)으로부터 인출되는 속도를 감소시키는 단계와, (b) 주형내의레벨위치(57)를 상승시키는 단계중 적어도 하나로 이루어진 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 방법.

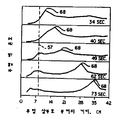

- 벽(33,39)과, 상부개방단(21)과, 하부개방단(22) 및 소정의 수직치수를 보유하며 수직으로 배치된 액체냉각주형(20)을 통해 용융금속이 하강 및 인출되어서 주조금속쉘(42)을 형성하는 연속주조공정중, 주형(20)의 하부개방단(22)에서, 상기 쉘(42)로부터 용융금속이 브레이크아우트될 가능성을 예측하는 방법에 있어서, 주형의 상부개방단(21)과 하부개방단(21) 사이의 위치에 수직으로 간격을 두고 수평하게 배치되는 다수의 냉각통로(23)를 주형에 설치하는 단계와, 통로(23)를 통해 냉각액체를 순환시키는 단계와, 주조작업내내 각 통로(23)에 유입되는 액체의 유량을 연속적으로 측정하는 단계와, 주조작업내내 통로(23)의 각각으로 들어가는 액체의 온도를 연속적으로 측정하는 단계와, 주조작업내내 통로(23)의 각각에 대해 개별적으로 각 통로를 나가는 액체의 온도를 연속적으로 측정하는 단계와, 전기한 3개의 측정단계에서 얻어진 측정값으로부터 각 통로에서의 주형열전달율(MHTR)을 연속적으로 계산하는 단계와, 주조작업 내내 주형(20)내의 용융금속레벨위치(57)를 연속적으로 측정하는 단계와 한쪽 좌표가 전기한 MHTR이고 다른쪽 좌표가 주형상부 개방단(21)으로부터의 수직거리인 그래프상에 주형의 상부개방단(21)과 하부개방단(21) 사이의 수직거리를 따라서 MHTR을 나타내는 커어브를 작성하는 단계와, 전기한 그래프 상에 주형상부개방단(21)에 대한 용융금속레벨 위치를 표시하는 단계와, 전기한 MHTR의 변화를 나타내기 위해 전기한 커어브를 주기적으로 변경하는 단계와, 주형상부개방단(21)에 대한 용융금속레벨위치 변화를 나타내기 위해 용융금속레벨위치(57)의 전기한 그래프상의 표시를 주기적으로 변경하는 단계와, 전기한 커어브로부터 주형상부 개방단(21)에 대한 최고 MHTR의 위치(58)를 기록하는 단계와, 전기한 그래프상에 표시되는 정보로부터 (a) 최고 MHTR의 위치(58)와 (b) 용융금속레벨위치(57) 사이의 수직거리를 기록하는 단계와, 전기한 거리의 증가를 검출하기 위해 전기한 수직거리를 연속적으로 감시하는 단계로 이루어진 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 벽(33,39)과, 상부개방단(21)과, 하부개방단(22) 및 소정의 수직치수를 보유하며 수직으로 배치된 액체냉각주형(20)을 통해 용융금속이 하강 및 인출되어서 주조금속쉘(42)을 형성하는 연속주조공정중, 주형(20)의 하부개방단(22)에서, 상기 쉘(42)로부터 용융금속이 브레이크아우트될 가능성을 예측하는 방법에 있어서, 주형의 상부개방단(21)과 하부개방단(21) 사이의 위치에 수직으로 간격을 두고 수평하게 배치되는 다수의 냉각통로(23)를 주형에 설치하는 단계와, 통로(22)를 통해 동일한 유량으로 냉각액체를 순환시키는 단계와, 주조작업중 내내 각 통로(23)에 유입되는 액체의 유량을 연속적으로 측정하는 단계와, 주조작업 내내 통로(23)의 각각에 대해 개별적으로 각 통로를 나가는 액체의 온도를 연속적으로 측정하는 단계와, 각 통로(23)에 대해 그 통로를 통과하는 순환되는 냉각액의 온도차를 연속적으로 계산하는 단계와, 주조작업 내내 주형(20)내의 용융금속레벨위치(57)를 연속적으로 측정하는 단계와 한쪽 좌표가 전기한 온도차이고 다른쪽 좌표가 주형상부 개방단(21)으로부터의 수직거리인 그래프상에 주형(20)의 상부개방단(21)과 하부개방단(22) 사이의 수직거리를 따라서 전기한 온도차를 나타내는 커어브를 작성하는 단계와, 전기한 그래프 상에 주형상부개방단(21)에 대한 용융금속레벨 위치(57)를 표시하는 단계와, 전기한 온도차의 변화를 나타내기 위하여 전기한 커어브를 주기적으로 변경하는 단계와, 주형상부개방단(21)에 대한 용융금속레벨위치(57)의 변화를 나타내기위해 용융금속레벨위치(57)의 전기한 그래프상의 표시를 주기적으로 변경하는 단계와, 전기한 커어브로부터 주형상부 개방단(21)에 대한 최고 MHTR의 위치(58)를 기록하는 단계와, 전기한 그래프상에 표시되는 정보로부터 (a) 최고 MHTR의 위치(58)와 (b) 용융금속레벨위치(57) 사이의 수직거리를 기록하는 단계와, 전기한 거리의 증가를 검출하기 위해 전기한 수직거리를 연속적으로 감시하는 단계로 이루어진 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 제11항에 있어서, 전기한 커어브의 주기적 변화는 10초 미만의 시간간격으로 발생하는 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 제13항에 있어서, 전기한 용융금속레벨 위치(57)표시의 주기적변화는 10초 미만의 시간간격으로 발생하는 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 13항에 있어서, 전기한 시간간격은 5초 미만인 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 벽(33,39)과, 상부개방단(21)과, 하부개방단(22) 및 소정의 수직치수를 보유하며 수직으로 배치된 액체냉각주형(20)을 통해 용융금속이 하강 및 인출되어서 주조금속쉘(42)을 형성하는 연속주조공정중, 주형(24)의 하부개방단(22)에서, 상기 쉘(42)로부터 용융금속이 브레이크아우트될 가능성을 예측하는 방법에 있어서, 주형의 상부개방단(21)과 하부개방단(21) 사이에 수직으로 간격을 떨어져 있는 복수의 위치 각가에서 주형(20)벽 온도를 연속적으로 측정하는 단계와, 주조 작업내내 주형(20)내의 용융금속 레벨위치(57)를 연속적으로 측정하는 단계와 한쪽 좌표가 주형벽온도이고 다른쪽 좌표른 주형상부 개방단(21)으로부터의 수직거리인 그래프상에 주형의 상부개방단(21)과 하부개방단(22) 사이의 수직거리를 따라서 주형벽온도를 나타내는 커어브를 작성하는 단계와, 전기한 그래프상에 주형상부 개방단(21)에 대한 용융금속레벨위치(57)를 표시하는 단계와, 주형벽온도의 변화를 나타내기 위하여 전기한 커어브를 주기적으로 변경하는 단계와, 주형상부개방단(21)에 대한 용융금속레벨위치(57)의 변화를 나타내기 위해 용융금속레벨위치의 전기한 그래프상의 표시를 주기적으로 변경하는 단계와, 전기한 커어브로부터 주형상부 개방단(21)에 대한 최고주형벽 온도위치(68)를 기록하는 단계와, 전기한 그래프상에 표시되는 정보로부터 (a) 최고주형벽 온도위치(68)와 (b)용융금속레벨위치(57) 사이의 수직거리를 기록하는 단계와, 전기한 거리의 증가를 검출하기 위해 전기한 수직거리를 연속적으로 감시하는 단계로 이루어진 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 벽(33,39)과, 상부개방단(21)과, 하부개방단(22) 및 소정의 수직치수를 보유하며 수직으로 배치된 액체냉각주형(20)을 통해 용융금속이 하강 및 인출되어서 주조금속쉘(42)을 형성하는 연속주조공정중, 주형의 하부개방단(22)에서, 상기 쉘(42)로부터 용융금속이 브레이크아우트될 가능성을 예측하는 장치에 있어서, 이 장치가 주형상부 개방단(21)에 대한 주형내의 용융금속레벨위치(57)를 연속적으로 측정하는 장치(38)와 주형상부 개방단(21)대한 주형내의 최고온도위치(58 또는 68)를 연속적으로 측정하는 장치와, (a) 전기한 최고온도위치(58 또는 68)와 (b) 전기한 용융금속레벨위치(57) 사이의 수직거리를 기록하는 장치와, 전기한 수직거리의 증가를 검출하기 위해 수직거리를 연속적으로 감시하는 장치로 이루어진 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 장치

- 제17항에 있어서, 최고온도위치(68)를 측정하는 장치는 주형내에 주형의 상부개방단(21)과 하부개방단(22)사이에서 수직으로 간격을 두고 떨어진 위치에 배치되는 다수의 열전대(62)로 구성된 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 제17항에 있어서, 전기한 주형(20)내의 주형의 상부개방단(21)과 하부개방단(22) 사이의 위치에 수직으로 간격을 두고 수평으로 배치된 다수의 냉각통로(23)와 전기한 통로(23) 각각을 통해 냉각액을 순환시키는 펌프(34)를 포함하는 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 제19항에 있어서, 냉각액을 동일한 유량으로 각 통로(23)를 통해 순환시키는 펌프(34)와, 각 통로(23)로 들어오고 나가는 냉각액에 대한 온도차를 측정하는 온도센서(35,37)로 구성되는 최고온도위치(58)를 결정하는 장치를 포함하는 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 제19항에 있어서, 전기한 최고온도위치(58)를 결정하는 장치가 전기한 각 통로에 대한 주형열전단율(MHTR)을 측정하는 장치[용융금속(35,37), 장치(49), 컴퓨터(51)]로 이루어진 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 제17항에 있어서, 전기한 거리의 실제적인 증가의 검출에 대응하는 경보장치(60)를 작동시키는 장치를 포함하는 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 제17항에 있어서, 전기한 거리가 3인치(7.6㎝) 이상일 때 경보장치(60)를 작동시키는 장치를 포함하는 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 제17항에 있어서, 전기한 거리가 주형의 수직치수의 15% 이상일 때 경보장치(60)를 작동시키는 장치를 포함하는 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 벽(33,39)과, 상부개방단(21)과, 하부개방단(22) 및 소정의 수직치수를 보유하며 수직으로 배치된 주형(20)을 통해 용융금속이 하강 및 인출되어서 용융금속으로부터 주조금속쉘(42)을 형성하는 연속주조공정중, 주형의 하부개방단(22)에서, 상기 쉘(42)로부터 용융금속이 브레이크아우트될 가능성을 예측하는 장치에 있어서, 이 장치가 주형내의 주형의 상부개방단(21)과 하부개방단(21) 사이의 위치에 수직으로 간격을 두고 수평하게 배치되는 다수의 냉각통로(23)와, 전기한 통로를 통해 냉각액을 순환시키는 펌프(34)와, 각 통로(23)에 유입되는 냉각액의 유량을 연속적으로 측정하는 장치(36)와, 각 통로(23)에 유입되는 냉각액의 온도를 연속적으로 측정하는 온도센서(35)와, 각 통로에 대해 개별적으로 각 통로를 나오는 냉각액의 온도를 연속적으로 측정하는 온도센서(37)와, 주형(20)내의 용융금속레벨위치(57)를 연속적으로 측정하는 장치(38)와, 컴퓨터(51)와, 컴퓨터(51)에 전기한 온도 및 유량측정값의 각각을 공급하는 장치(49)와, 컴퓨터에 용융금속레벨측정값을 공급하는 장치(48)로 구성되면, 컴퓨터(51)는 (a) 컴퓨터로 공급되는 온도 및 유량측정값으로부터 통로각각에서의 주형열전달율(MHTR)을 계산하는 장치와, (b) 한쪽좌표를 전기한 MHTR이고 다른쪽 좌표는 주형상부개방단(21)으로부터의 수직거리인 그래프를 표시하는 장치(54)와, (c)전기한 그래프상에 주형(20)의 상부개방단(21)과 하부개방단(22) 사이의 전기한 수직거리를 따라서 MHTR의 변화를 나타내는 커어브를 작성하는 장치와, (d) 전기한 그래프상에 주형상부개방단(21)에 대한 용융금속벨의 위치(57)를 표시하는 장치와, (e) 전기한 MHTR의 변화를 나타내기 위해 전기한 커어브를 주기적으로 변경하는 장치와 (f) 주형상부개방단(21)에 대한 용융금속레벨위치(57)의 변화를 나타내기 위하여 용융금속레벨위치의 전기한 그래프상에서의 그래프상에서의 표시를 주기적으로 변경하는 장치와, (g) 주형상부개방단(21)에 대한 최고 MHTR의 커어브상에서의 위치를 기록하는 장치와, (h) 전기한 커어브상에 표시된 정보로부터 최고 MHTR 위치(58)와 용융금속레벨위치(57) 사이의 수직거리를 기록하는 장치와 (i) 전기한 거리의 증가를 검출하기 위해 전기한 수직거리를 연속적으로 표시하는 장치(54)로 구성된 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 벽(33,39)과, 상부개방단(21)과, 하부개방단(22) 및 소정의 수직 치수를 보유하며 수직으로 배치된 주형(20)을 구비하여 용융금속으로부터 주조금속쉘(42)을 형성하는 연속주조공정중, 주형의 하부개방단(22)에서, 상기 쉘(42)로부터 용융금속이 브레이크아우트될 가능성을 예측하는 장치에 있어서, 이 장치가 주형(20)내의 주형의 상부개방단(21)과 하부개방단(21) 사이의 수직으로 간격을 두고 수평하게 배치된 다수의 냉각통로(23)와, 통로(23)를 통해 냉각액을 동일한 유량으로 순환시키는 펌프(34)와, 각 통로(23)로 유입되는 냉각액의 유동량을 연속적으로 측정하는 온도센서(35)와, 각 통로(23)에 대해 개별적으로 각 통로를 나오는 냉각액의 온도를 연속적으로 측정하는 온도센서(37)와, 주형(20)내의 용융금속레벨위치(57)를 연속적으로 측정하는 장치(38)와, 컴퓨터(51)와, 컴퓨터(51)에 전기한 온도 측정값의 각각을 공급하는 장치(49)와, 컴퓨터(51)에 용융금속레벨측정값을 공급하는 장치(48)로 구성되며, 컴퓨터(51)는 (a) 냉각액통로(23) 각각에 대해 그 통로를 통과하여 순환되는 냉각액의 온도차를 계산하는 장치와, (b)한쪽 좌표는 전기한 온도차이고 다른쪽 좌표는 주형상부개방단(21)으로부터의 수직거리인 그래프를 표시하는 장치(54)와, (c) 전기한 그래프상에 주형의 상부개방단(21)과 하부개방단(22) 사이의 전기한 수직거리를 따라서 온도차를 나타내는 커어브를 작성하는 장치와, (d) 전기한 그래프상에 주형상부 개방단(21)에 대한 용융금속레벨의 위치(57)를 표시하는 장치와, (e) 전기한 온도차의 변화를 나타내기 위해 전기한 커어브를 주기적으로 변경하는 장치와 (f) 주형상부개방단(21)에 대한 용융금속레벨위치(57)의 변화를 나타내기 위하여 용융금속레베위치의 전기한 그래프상에서의 표시를 주기적으로 변경하는 장치와, (g) 커어브상에 주형상부개방단(21)에 대한 최고온도차의 위치(58)를 기록하는 장치와 (h) 전기한 커어브 상에 표시된 정보로부터 최고온도차위치(58)와 용융금속레벨위치(57) 사이의 수직거리를 기록하는 장치와, (i) 전기한 거리의 증가를 검출하기 위해 전기한 수직거리를 연속적으로 표시하는 장치(54)로 구성된 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 벽(33,39)과, 상부개방단(21)과, 하부개방단(22) 및 소정의 수직치수를 보유하며 수직으로 배치된 주형(20)을 구비하여 용융금속으로부터 주조금속쉘(42)을 형성하는 연속주조공정중, 주형의 하부개방단(22)에서, 상기 쉘(42)로부터 용융금속이 브레이크아우트될 가능성을 예측하는 장치에 있어서, 이 장치가 주형의 상부개방단(21)과 하부개방단(21) 사이의 수직으로 간격을 두고 수평하게 배치된 다수의 위치 각각에서 주형벽온도를 연속적으로 측정하는 열전대(62)와, 주형(20)내 용융금속레벨위치(57)를 연속적으로 측정하는 장치(38)와, 컴퓨터(51)와, 컴퓨터(51)에 전기한 온도측정값의 각각을 공급하는 장치(49)와, 컴퓨터(51)에 용융금속레벨측정값을 공급하는 장치(48)로 구성되며, 컴퓨터(51) (a) 한쪽좌표는 전기한 주형벽온도이고 다른쪽좌표는 주형상부개방단(21)으로부터의 수직거리인 그래프를 표시하는 장치(54)와, (b) 전기한 그래프상에 주형의 상부개방단(21)과 하부개방단(22) 사이의 수직거리를 따라서 주형벽온도를 나타내는 커어브를 작성하는 장치와, (c) 전기한 그래프상에 주형상부개방단(21)에 대한 용융금속레벨위치(57)를 표시하는 장치와, (d) 주형벽온도의 변화를 나타내기 위해 전기한 커어브를 주기적으로 변경하는 장치와, (e) 주형상부개방단(21)에 대한 용융금속레벨위치(57)의 변화를 나타내기 위하여 용융금속레벨위치의 전기한 그래프상에서의 표시를 주기적으로 변경하는 장치와, (f) 커어브상에 주형상부개방단(21)에 대한 최고주형벽온도의 위치(68)를 기록하는 장치와, (g) 전기한 커어브상에 표시된 정보로부터 최고주형벽온도위치(68)와 용융금속레벨위치(57) 사이의 수직거리를 기록하는 장치와, (h) 전기한 거리의 증가를 검출하기 위해 전기한 수직거리를 연속적으로 표시하는 장치(54)로 구성된 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 장치.

- 제14항에 있어서, 전기한 시간간격은 5초 미만인 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 방법.

- 제12항에 있어서, 전기한 커어브의 주기적 변화는 10초 미만의 시간간격으로 발생하는 것을 특징으로 하는 연속주조중 용융금속 브레이크아우트의 가능성을 예측하는 방법.

- 제1항에 있어서, (a) 전기한 최고온도위치(58 또는 68)와 (b) 전기한 용융금속레벨위치(57) 사이의 거리의 상당한 증가에 기초하여 용융금속의 브레이크아우트 가능성을 예측하는 단계를 포함하는 것을 특징으로 하는 연속주조중 용융금속브레이크아우트의 가능성을 예측하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US07/326,081 | 1989-03-20 | ||

| US07/326,081 US5020585A (en) | 1989-03-20 | 1989-03-20 | Break-out detection in continuous casting |

| US07/326081 | 1989-03-20 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR900014058A KR900014058A (ko) | 1990-10-22 |

| KR970001552B1 true KR970001552B1 (ko) | 1997-02-11 |

Family

ID=23270743

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019900003764A Expired - Fee Related KR970001552B1 (ko) | 1989-03-20 | 1990-03-20 | 연속주조 중 용융금속이 브레이크 아우트(break-out)될 가능성을 예측하는 방법 및 장치 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US5020585A (ko) |

| EP (1) | EP0389139B1 (ko) |

| JP (2) | JP2609476B2 (ko) |

| KR (1) | KR970001552B1 (ko) |

| CN (1) | CN1045720A (ko) |

| AU (1) | AU617274B2 (ko) |

| CA (1) | CA1328341C (ko) |

| DE (1) | DE69018863T2 (ko) |

| ES (1) | ES2071762T3 (ko) |

| ZA (1) | ZA901305B (ko) |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5379828A (en) * | 1990-12-10 | 1995-01-10 | Inland Steel Company | Apparatus and method for continuous casting of molten steel |

| FR2675062B1 (fr) * | 1991-04-10 | 1993-07-16 | Techmetal Promotion | Procede de controle dynamique de la vitesse d'extraction lors d'un cycle de cicatrisation apres collage, dans un processus de coulee continue d'acier. |

| DE4125146C2 (de) * | 1991-07-30 | 1996-12-05 | Eko Stahl Gmbh | Verfahren zur Erhöhung der Gießsicherheit |

| DE4137588C2 (de) * | 1991-11-15 | 1994-10-06 | Thyssen Stahl Ag | Verfahren zum Gießen von Metallen in einer Stranggießanlage |

| US5494095A (en) * | 1992-04-08 | 1996-02-27 | Inland Steel Company | Apparatus for continuous casting of molten steel |

| JP3035688B2 (ja) * | 1993-12-24 | 2000-04-24 | トピー工業株式会社 | 連続鋳造におけるブレークアウト予知システム |

| DE4442087C2 (de) * | 1994-11-25 | 2003-07-03 | Siemens Ag | Einrichtung zur Durchbruch-Früherkennung beim Stranggießen |

| FR2761282B1 (fr) * | 1997-03-26 | 1999-04-30 | Lorraine Laminage | Plaque de lingotiere de machine de coulee continue des metaux, et lingotiere incluant de telles plaques |

| DE19725433C1 (de) * | 1997-06-16 | 1999-01-21 | Schloemann Siemag Ag | Verfahren und Vorrichtung zur Durchbruchfrüherkennung beim Stranggießen von Stahl mit einer oszillierenden Kokille |

| DE19808998B4 (de) * | 1998-03-03 | 2007-12-06 | Siemens Ag | Verfahren und Einrichtung zur Durchbruchfrüherkennung in einer Stranggußanlage |

| JP2002521201A (ja) | 1998-07-21 | 2002-07-16 | ドファスコ インコーポレイテッド | 連続鋳造機の動作を監視して切迫したブレークアウトの発生を検出する多変量(multivariate)統計的モデルベースのシステム |

| WO2000051762A1 (fr) * | 1999-03-02 | 2000-09-08 | Nkk Corporation | Procede et dispositif permettant, en coulee continue, de predire et de reguler la configuration d'ecoulement de l'acier en fusion |

| KR100805715B1 (ko) * | 2001-11-30 | 2008-02-21 | 주식회사 포스코 | 주편 제조용 주형 냉각장치 |

| US6588493B1 (en) * | 2001-12-21 | 2003-07-08 | Nucor Corporation | Model-based system for determining casting roll operating temperature in a thin strip casting process |

| KR20040038224A (ko) * | 2002-10-31 | 2004-05-08 | 주식회사 포스코 | 열전대를 이용한 연주 몰드 용강 탕면 높이 검출장치 |

| CA2414167A1 (en) | 2002-12-12 | 2004-06-12 | Dofasco Inc. | Method and online system for monitoring continuous caster start-up operation and predicting start cast breakouts |

| US6885907B1 (en) | 2004-05-27 | 2005-04-26 | Dofasco Inc. | Real-time system and method of monitoring transient operations in continuous casting process for breakout prevention |

| KR101065502B1 (ko) * | 2006-02-01 | 2011-09-19 | 신닛뽄세이테쯔 카부시키카이샤 | 파단 예측 방법 |

| CN102699302B (zh) * | 2012-07-10 | 2014-01-22 | 中冶赛迪电气技术有限公司 | 一种板坯连铸结晶器漏钢预报系统及其预报方法 |

| KR101456453B1 (ko) * | 2012-07-24 | 2014-10-31 | 주식회사 포스코 | 주편 품질 예측 장치 및 그 방법 |

| JP6381868B2 (ja) * | 2013-01-25 | 2018-08-29 | 株式会社神戸製鋼所 | チタンまたはチタン合金からなる鋳塊の連続鋳造方法 |

| ES2743813T3 (es) * | 2014-10-15 | 2020-02-20 | Nippon Steel Corp | Aparato, método y programa para detectar el nivel de la superficie de metal fundido en un molde de fundición continua |

| JP6515329B2 (ja) * | 2015-04-08 | 2019-05-22 | 日本製鉄株式会社 | 連続鋳造用鋳型 |

| SG10201700177UA (en) * | 2016-07-13 | 2018-02-27 | Yokogawa Electric Corp | Methods and systems for context based operator assistance for control systems |

| KR101892732B1 (ko) * | 2017-10-17 | 2018-08-28 | 한국원자력연구원 | 다접점 온도센서를 이용한 광대역 용융금속 액위 측정 장치 및 열 시스템 |

| CN113579190B (zh) * | 2021-06-24 | 2022-10-28 | 邯郸钢铁集团有限责任公司 | 一种基于区域特征的板坯连铸漏钢预报方法 |

| CN115290033A (zh) * | 2022-08-05 | 2022-11-04 | 上海交通大学 | 一种同时检测铸件温度和变形的检测装置 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB777354A (en) * | 1954-07-15 | 1957-06-19 | British Iron Steel Research | Improvements in or relating to the indication and regulation of liquid level |

| US3478808A (en) * | 1964-10-08 | 1969-11-18 | Bunker Ramo | Method of continuously casting steel |

| US3537505A (en) * | 1965-12-30 | 1970-11-03 | Concast Ag | Method of controlling continuous casting |

| US3797310A (en) * | 1972-02-28 | 1974-03-19 | Steel Corp | Temperature sensing device |

| US4235276A (en) * | 1979-04-16 | 1980-11-25 | Bethlehem Steel Corporation | Method and apparatus for controlling caster heat removal by varying casting speed |

| JPS6054138B2 (ja) * | 1981-01-08 | 1985-11-28 | 新日本製鐵株式会社 | 連続鋳造鋳型における鋳造鋼の介在物検出方法 |

| JPS5839068A (ja) * | 1981-09-02 | 1983-03-07 | Nippon Telegr & Teleph Corp <Ntt> | 化合物半導体素子 |

| JPS6138763A (ja) * | 1984-07-31 | 1986-02-24 | Nippon Kokan Kk <Nkk> | 連続鋳造のブレ−クアウト予知方法 |

| AU562731B2 (en) * | 1985-02-01 | 1987-06-18 | Nippon Steel Corporation | Preventtion of casting defects in continuous casting |

| GB8507675D0 (en) * | 1985-03-25 | 1985-05-01 | Atomic Energy Authority Uk | Metal product fabrication |

| JPS61289954A (ja) * | 1985-06-14 | 1986-12-19 | Nippon Steel Corp | 連続鋳造における鋳型内鋳片シエルの破断検出方法 |

| JPS629755A (ja) * | 1985-07-06 | 1987-01-17 | Hitachi Zosen Corp | 薄板連続鋳造設備におけるツインロ−ル型モ−ルドの運転制御方法 |

-

1989

- 1989-03-20 US US07/326,081 patent/US5020585A/en not_active Expired - Fee Related

- 1989-09-01 CA CA000610227A patent/CA1328341C/en not_active Expired - Fee Related

-

1990

- 1990-02-20 AU AU49954/90A patent/AU617274B2/en not_active Ceased

- 1990-02-21 ZA ZA901305A patent/ZA901305B/xx unknown

- 1990-03-05 EP EP90302314A patent/EP0389139B1/en not_active Expired - Lifetime

- 1990-03-05 ES ES90302314T patent/ES2071762T3/es not_active Expired - Lifetime

- 1990-03-05 DE DE69018863T patent/DE69018863T2/de not_active Expired - Fee Related

- 1990-03-10 CN CN90101335A patent/CN1045720A/zh active Pending

- 1990-03-14 JP JP2065531A patent/JP2609476B2/ja not_active Expired - Lifetime

- 1990-03-20 KR KR1019900003764A patent/KR970001552B1/ko not_active Expired - Fee Related

-

1996

- 1996-07-26 JP JP8197602A patent/JPH0999351A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| AU4995490A (en) | 1990-09-20 |

| CN1045720A (zh) | 1990-10-03 |

| CA1328341C (en) | 1994-04-12 |

| ES2071762T3 (es) | 1995-07-01 |

| DE69018863D1 (de) | 1995-06-01 |

| AU617274B2 (en) | 1991-11-21 |

| JP2609476B2 (ja) | 1997-05-14 |

| ZA901305B (en) | 1991-12-24 |

| EP0389139A3 (en) | 1991-05-15 |

| DE69018863T2 (de) | 1995-08-24 |

| JPH02280951A (ja) | 1990-11-16 |

| JPH0999351A (ja) | 1997-04-15 |

| KR900014058A (ko) | 1990-10-22 |

| US5020585A (en) | 1991-06-04 |

| EP0389139A2 (en) | 1990-09-26 |

| EP0389139B1 (en) | 1995-04-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR970001552B1 (ko) | 연속주조 중 용융금속이 브레이크 아우트(break-out)될 가능성을 예측하는 방법 및 장치 | |

| KR101456453B1 (ko) | 주편 품질 예측 장치 및 그 방법 | |

| WO2000051763A1 (fr) | Procede et dispositif d'estimation/commande de motif d'ecoulement d'acier fondu dans un coulage en continu | |

| US20210001393A1 (en) | Continuous casting ingot mold for metals, and system and method for break-out detection in a continuous metal-casting machine | |

| US4774998A (en) | Method and apparatus for preventing cast defects in continuous casting plant | |

| JP6859919B2 (ja) | ブレークアウト予知方法 | |

| JP5092631B2 (ja) | 連続鋳造におけるブレークアウト検出方法及び装置、該装置を用いた鋼の連続鋳造方法、ブレークアウト防止装置 | |

| US9709515B2 (en) | Device and method for diagnosing cracks in a solidified shell in a mold | |

| JP4105839B2 (ja) | 連続鋳造における鋳型内鋳造異常検出方法 | |

| US4066114A (en) | Supervision and control of continuous casting | |

| JPH1190599A (ja) | 連続鋳造の鋳型内異常判定方法 | |

| JP3598078B2 (ja) | 連続鋳造鋳型内の流速ベクトル分布の推定方法及び可視化方法、並びにそれらの装置。 | |

| JPH0360852A (ja) | オンライン鋳片の表面欠陥検出方法 | |

| JPH01210160A (ja) | 連続鋳造における縦割れ予知方法 | |

| JPS5916865B2 (ja) | ブレイクアウトの予知装置 | |

| JPH0929407A (ja) | 連続鋳造機 | |

| JPH0790343B2 (ja) | 連続鋳造におけるブレ−クアウト予知方法 | |

| KR101204943B1 (ko) | 몰드 코팅층의 결함 진단장치 및 그 방법 | |

| JPS5929353B2 (ja) | ブレイクアウト予知方法 | |

| KR101755401B1 (ko) | 탕면 가시화 장치 및 이를 이용한 탕면 가시화 방법 | |

| EP4563264A1 (en) | Casting mold, control equipment, and continuous casting method for steel | |

| JP5412872B2 (ja) | 連続鋳造におけるブレークアウト検出方法及び装置、該装置を用いた鋼の連続鋳造方法、ブレークアウト防止装置 | |

| JP2005296979A (ja) | 溶融金属の連続鋳造におけるブレークアウト予知方法 | |

| JPH03180261A (ja) | ブレークアウト予知方法 | |

| JPH07232251A (ja) | ブレークアウト予知方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application |

St.27 status event code: A-0-1-A10-A12-nap-PA0109 |

|

| R17-X000 | Change to representative recorded |

St.27 status event code: A-3-3-R10-R17-oth-X000 |

|

| PG1501 | Laying open of application |

St.27 status event code: A-1-1-Q10-Q12-nap-PG1501 |

|

| R17-X000 | Change to representative recorded |

St.27 status event code: A-3-3-R10-R17-oth-X000 |

|

| A201 | Request for examination | ||

| PA0201 | Request for examination |

St.27 status event code: A-1-2-D10-D11-exm-PA0201 |

|

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

St.27 status event code: A-1-2-D10-D21-exm-PE0902 |

|

| T11-X000 | Administrative time limit extension requested |

St.27 status event code: U-3-3-T10-T11-oth-X000 |

|

| P11-X000 | Amendment of application requested |

St.27 status event code: A-2-2-P10-P11-nap-X000 |

|

| P13-X000 | Application amended |

St.27 status event code: A-2-2-P10-P13-nap-X000 |

|

| G160 | Decision to publish patent application | ||

| PG1605 | Publication of application before grant of patent |

St.27 status event code: A-2-2-Q10-Q13-nap-PG1605 |

|

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration |

St.27 status event code: A-1-2-D10-D22-exm-PE0701 |

|

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment |

St.27 status event code: A-2-4-F10-F11-exm-PR0701 |

|

| PR1002 | Payment of registration fee |

St.27 status event code: A-2-2-U10-U11-oth-PR1002 Fee payment year number: 1 |

|

| FPAY | Annual fee payment |

Payment date: 20000120 Year of fee payment: 4 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 4 |

|

| LAPS | Lapse due to unpaid annual fee | ||

| PC1903 | Unpaid annual fee |

St.27 status event code: A-4-4-U10-U13-oth-PC1903 Not in force date: 20010809 Payment event data comment text: Termination Category : DEFAULT_OF_REGISTRATION_FEE |

|

| PC1903 | Unpaid annual fee |

St.27 status event code: N-4-6-H10-H13-oth-PC1903 Ip right cessation event data comment text: Termination Category : DEFAULT_OF_REGISTRATION_FEE Not in force date: 20010809 |

|

| PN2301 | Change of applicant |

St.27 status event code: A-5-5-R10-R13-asn-PN2301 St.27 status event code: A-5-5-R10-R11-asn-PN2301 |

|

| P22-X000 | Classification modified |

St.27 status event code: A-4-4-P10-P22-nap-X000 |

|

| P22-X000 | Classification modified |

St.27 status event code: A-4-4-P10-P22-nap-X000 |