KR20160004236A - 부극 및 2차 전지 - Google Patents

부극 및 2차 전지 Download PDFInfo

- Publication number

- KR20160004236A KR20160004236A KR1020150180600A KR20150180600A KR20160004236A KR 20160004236 A KR20160004236 A KR 20160004236A KR 1020150180600 A KR1020150180600 A KR 1020150180600A KR 20150180600 A KR20150180600 A KR 20150180600A KR 20160004236 A KR20160004236 A KR 20160004236A

- Authority

- KR

- South Korea

- Prior art keywords

- negative electrode

- active material

- electrode active

- material layer

- secondary battery

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/052—Li-accumulators

- H01M10/0525—Rocking-chair batteries, i.e. batteries with lithium insertion or intercalation in both electrodes; Lithium-ion batteries

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M10/00—Secondary cells; Manufacture thereof

- H01M10/05—Accumulators with non-aqueous electrolyte

- H01M10/056—Accumulators with non-aqueous electrolyte characterised by the materials used as electrolytes, e.g. mixed inorganic/organic electrolytes

- H01M10/0564—Accumulators with non-aqueous electrolyte characterised by the materials used as electrolytes, e.g. mixed inorganic/organic electrolytes the electrolyte being constituted of organic materials only

- H01M10/0566—Liquid materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/04—Processes of manufacture in general

- H01M4/0402—Methods of deposition of the material

- H01M4/0404—Methods of deposition of the material by coating on electrode collectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/13—Electrodes for accumulators with non-aqueous electrolyte, e.g. for lithium-accumulators; Processes of manufacture thereof

- H01M4/134—Electrodes based on metals, Si or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/13—Electrodes for accumulators with non-aqueous electrolyte, e.g. for lithium-accumulators; Processes of manufacture thereof

- H01M4/139—Processes of manufacture

- H01M4/1395—Processes of manufacture of electrodes based on metals, Si or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/38—Selection of substances as active materials, active masses, active liquids of elements or alloys

- H01M4/386—Silicon or alloys based on silicon

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/36—Selection of substances as active materials, active masses, active liquids

- H01M4/58—Selection of substances as active materials, active masses, active liquids of inorganic compounds other than oxides or hydroxides, e.g. sulfides, selenides, tellurides, halogenides or LiCoFy; of polyanionic structures, e.g. phosphates, silicates or borates

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M4/64—Carriers or collectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/02—Electrodes composed of, or comprising, active material

- H01M2004/026—Electrodes composed of, or comprising, active material characterised by the polarity

- H01M2004/027—Negative electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2300/00—Electrolytes

- H01M2300/0017—Non-aqueous electrolytes

- H01M2300/0025—Organic electrolyte

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y02E60/122—

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Abstract

사이클 특성 및 첫회 충방전 특성을 향상시키는 것이 가능한 2차 전지를 제공한다. 2차 전지는 정극, 부극 및 전해액을 포함한다. 부극은 부극 집전체상에 부극 활물질층을 구비한다. 부극 활물질층은, 규소를 구성 원소로서 갖는 결정성의 부극 활물질을 포함하고 있고, 부극 집전체에 연결되어 있다.

Description

본 발명은, 부극 집전체상에 부극 활물질층을 갖는 부극, 그것을 구비한 2차 전지에 관한 것이다.

근래, 비디오 카메라, 휴대 전화 또는 노트 퍼스널 컴퓨터 등의 포터블 전자 기기가 널리 보급되어 있고, 그 소형화, 경량화 및 장수명화가 강하게 요구되고 있다. 이에 수반하여, 포터블 전자 기기의 전원으로서, 전지, 특히 경량으로 고에너지 밀도를 얻을 수 있는 2차 전지의 개발이 진행되고 있다.

그 중에서도, 충방전 반응에 리튬의 흡장 및 방출을 이용하는 2차 전지(이른바 리튬이온 2차 전지)는, 납전지나 니켈카드뮴 전지보다도 큰 에너지 밀도가 얻어지기 때문에, 크게 기대되고 있다.

리튬이온 2차 전지는, 정극(cathode) 및 부극(anode)과 함께 전해액을 구비하고 있다. 부극은, 부극 집전체상에 부극 활물질층을 갖고 있고, 그 부극 활물질층은, 충방전 반응에 기여하는 부극 활물질을 포함하고 있다.

부극 활물질로서는, 탄소 재료가 널리 사용되어 있다. 그러나, 최근에는, 포터블 전자 기기의 고성능화 및 다기능화에 수반하여 전지 용량의 더 큰 향상이 요구되고 있으며, 그에 따라, 탄소 재료 대신 규소를 사용하는 것이 검토되고 있는데, 그 이유는 규소의 이론 용량(4199㎃h/g)은 흑연의 이론 용량(372㎃h/g)보다도 현격하게 크기 때문에, 전지 용량의 대폭적인 향상이 기대되기 때문이다.

부극 활물질로서 규소를 사용하는 경우에는, 부극 활물질층의 형성 방법으로서 증착법이 이용되고 있다. 증착법에서는, 부극 활물질층이 부극 집전체에 연결되어 일체화되고, 충방전시에 있어서 부극 활물질층이 팽창 및 수축하기 어려워진다. 그러나, 증착법을 이용하여 규소를 퇴적시킨 경우에는, 그 규소막이 비결정성(비정질)로 되는 것이 우려된다. 비정질의 규소막에서는, 물성이 경시변화하기 쉬움과 함께, 부극 집전체에 대한 부극 활물질층의 밀착 강도가 산화의 영향을 받아 저하되기 쉽기 때문에, 2차 전지의 중요한 특성인 사이클 특성이나 충방전 특성 등이 저하될 가능성이 있다.

또한, 부극 활물질로서 규소를 사용하는 것에 관해서는, 이미 몇가지의 기술이 제안되어 있다. 구체적으로는, 부극 활물질의 조성에 관해, 규소와 함께 천이금속 원소를 구성 원소로서 갖는 부극 활물질을 사용하는 기술이, 예를 들면, 일본특개 제2003-007295호 공보에 개시되어 있다. 또한, 부극 활물질의 퇴적 방법에 관해, 규소를 주성분으로 하는 입자를 용융 또는 증발하지 않고서 기류중에 분산시켜서, 그것을 부극 집전체의 표면에 내뿜어 규소를 퇴적시키는 기술이, 예를 들면, 일본특개 제2005-310502호 공보에 개시되어 있다. 또한, 부극 활물질의 결정 상태에 관해, 비정질 또는 미결정성의 규소를 사용하는 기술이, 예를 들면, 일본특개 제2002-083594호 공보에 개시되어 있고, 결정성(라만 시프트=490㎝-1 내지 500㎝-1 및 피크 반값폭=10㎝-1 내지 30㎝- 1)의 규소를 사용하는 기술이, 예를 들면, 일본특개 제2007-194207호 공보에 개시되어 있다.

근래, 포터블 전자 기기는 점점 고성능화 및 다기능화하고 있고, 그 소비 전력은 증대한 경향에 있기 때문에, 2차 전지의 충방전이 빈번하게 반복되고, 그 사이클 특성이 저하하기 쉬운 상황에 있다. 이 때문에, 2차 전지의 사이클 특성에 관해, 더 큰 향상이 요망되고 있다. 이 경우에는, 우수한 사이클 특성을 얻기 위해, 첫회 충방전 특성을 향상시키는 것도 중요하다.

본 발명은 이러한 문제점을 감안하여 이루어진 것으로, 그 목적은, 사이클 특성 및 첫회 충방전 특성을 향상시키는 것이 가능한 부극, 2차 전지 및 그들의 제조 방법을 제공하는 것에 있다.

본 발명의 실시예에 따르면, 부극 집전체상에 부극 활물질층을 갖는 부극이 제공되는데, 상기 부극 활물질층은, 규소를 구성 원소로서 갖는 결정성의 부극 활물질을 포함함과 함께, 상기 부극 집전체에 연결되어 있다. 또한, 본 발명의 실시예에 따르면, 정극과; 부극; 및 전해액을 포함하는 2차 전지가 제공되는데, 부극은 상기의 구조를 갖는다.

본 발명의 부극에 의하면, 부극 활물질층이 규소를 구성 원소로서 갖는 결정성의 부극 활물질을 포함함과 함께 부극 집전체에 연결되어 있다. 이 경우에는, 부극 활물질이 비결정성(비정질)인 경우나, 부극 활물질층이 부극 집전체에 연결되지 않은 경우와 비교하여, 부극 활물질의 물성이 경시변화하기 어렵게 됨과 함께, 전극 반응시에 있어서 부극 활물질층이 팽창 및 수축하기 어렵게 된다. 따라서 본 발명의 부극을 이용한 2차 전지에 의하면, 사이클 특성 및 첫회 충방전 특성을 향상시킬 수 있다.

도 1은 본 발명의 한 실시의 형태에 관한 부극의 구성을 도시하는 단면도.

도 2의 A 및 B는 도 1에 도시한 부극의 단면 구조를 도시하는 SEM 사진 및 그 모식도.

도 3의 A 및 B는 도 1에 도시한 부극의 다른 단면 구조를 도시하는 SEM 사진 및 그 모식도.

도 4의 A 및 B는 도 1에 도시한 부극의 또다른 단면 구조를 도시하는 SEM 사진 및 그 모식도.

도 5는 본 발명의 한 실시의 형태에 관한 부극을 구비한 제 1의 2차 전지의 구성을 도시하는 단면도.

도 6은 도 5에 도시한 제 1의 2차 전지의 VI-VI선을 따른 단면도.

도 7은 본 발명의 한 실시의 형태에 관한 부극을 구비한 제 2의 2차 전지의 구성을 도시하는 단면도.

도 8은 도 7에 도시한 권회 전극체의 일부를 확대하여 도시하는 단면도.

도 9는 본 발명의 한 실시의 형태에 관한 부극을 구비한 제 3의 2차 전지의 구성을 도시하는 단면도.

도 10은 도 9에 도시한 권회 전극체의 X-X선을 따른 단면도.

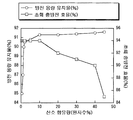

도 11은 반값폭과 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

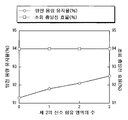

도 12는 결정자 사이즈와 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 13은 산소 함유량과 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 14는 제 2의 산소 함유 영역의 수와 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 15는 부극 활물질층의 형성 재료의 메디안 지름과 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 16은 10점평균조도(Rz)와 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 2의 A 및 B는 도 1에 도시한 부극의 단면 구조를 도시하는 SEM 사진 및 그 모식도.

도 3의 A 및 B는 도 1에 도시한 부극의 다른 단면 구조를 도시하는 SEM 사진 및 그 모식도.

도 4의 A 및 B는 도 1에 도시한 부극의 또다른 단면 구조를 도시하는 SEM 사진 및 그 모식도.

도 5는 본 발명의 한 실시의 형태에 관한 부극을 구비한 제 1의 2차 전지의 구성을 도시하는 단면도.

도 6은 도 5에 도시한 제 1의 2차 전지의 VI-VI선을 따른 단면도.

도 7은 본 발명의 한 실시의 형태에 관한 부극을 구비한 제 2의 2차 전지의 구성을 도시하는 단면도.

도 8은 도 7에 도시한 권회 전극체의 일부를 확대하여 도시하는 단면도.

도 9는 본 발명의 한 실시의 형태에 관한 부극을 구비한 제 3의 2차 전지의 구성을 도시하는 단면도.

도 10은 도 9에 도시한 권회 전극체의 X-X선을 따른 단면도.

도 11은 반값폭과 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 12는 결정자 사이즈와 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 13은 산소 함유량과 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 14는 제 2의 산소 함유 영역의 수와 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 15는 부극 활물질층의 형성 재료의 메디안 지름과 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

도 16은 10점평균조도(Rz)와 방전 용량 유지율 및 첫회 충방전 효율 사이의 상관을 도시하는 도면.

이하, 본 발명의 실시의 형태에 관해, 도면을 참조하여 상세히 설명한다.

도 1은, 본 발명의 한 실시의 형태에 관한 부극의 단면 구성을 도시하고 있다. 이 부극은, 예를 들면 2차 전지 등의 전기화학 디바이스에 이용되는 것이고, 한 쌍의 면을 갖는 부극 집전체(1)와, 그것에 마련된 부극 활물질층(2)을 갖고 있다.

부극 집전체(1)는, 양호한 전기화학적 안정성, 전기 전도성 및 기계적 강도를 갖는 금속 재료에 의해 구성되어 있는 것이 바람직하다. 이와 같은 금속 재료로서는, 예를 들면, 구리, 니켈 또는 스테인리스 등을 들 수 있고, 그 중에서도, 구리가 바람직한데, 높은 전기 전도성이 얻어지기 때문이다.

특히, 금속 재료는, 전극 반응 물질과 금속간 화합물을 형성하지 않는 1종 또는 2종 이상의금속 원소를 구성 원소로서 갖고 있는 것이 바람직하다. 전극 반응 물질과 금속간 화합물을 형성하면, 전기화학 디바이스의 동작시(예를 들면 2차 전지의 충방전시)에, 부극 활물질층(2)의 팽창 및 수축에 의한 응력의 영향을 받아서, 집전성이 저하되거나, 부극 활물질층(2)이 부극 집전체(1)로부터 박리할 가능성이 있기 때문이다. 이와 같은 금속 원소로서는, 예를 들면, 구리, 니켈, 티탄, 철 또는 크롬 등을 들 수 있다.

또한, 금속 재료는, 부극 활물질층(2)과 합금화하는 1종 또는 2종 이상의 금속 원소를 구성 원소로서 갖고 있는 것이 바람직하다. 부극 집전체(1)와 부극 활물질층(2) 사이의 밀착성이 향상하기 때문에, 그 부극 활물질층(2)이 부극 집전체(1)로부터 박리하기 어려워지기 때문이다. 전극 반응 물질과 금속간 화합물을 형성하지 않고, 게다가 부극 활물질층(2)과 합금화하는 금속 원소로서는, 예를 들면, 부극 활물질층(2)이 부극 활물질로서 규소를 포함하는 경우에는, 구리, 니켈 또는 철 등을 들 수 있다. 이들의 금속 원소는, 강도 및 도전성의 관점에서도 바람직하다.

또한, 부극 집전체(1)는, 단층(單層) 구조 또는 다층 구조의 어느것을 갖고 있어도 좋다. 부극 집전체(1)가 다층 구조를 갖는 경우에는, 예를 들면, 부극 활물질층(2)과 인접하는 층이 그것과 합금화하는 금속 재료에 의해 구성되고, 인접하지 않는 층이 다른 금속 재료에 의해 구성되는 것이 바람직하다.

부극 집전체(1)의 표면은, 조면화(粗面和; roughened)되어 있는 것이 바람직하다. 이른바 앵커 효과에 의해손 부극 집전체(1)와 부극 활물질층(2) 사이의 밀착성이 향상하기 때문이다. 이 경우에는, 적어도 부극 활물질층(2)과 대향하는 부극 집전체(1)의 표면이 조면화되어 있으면 좋다. 조면화의 방법으로서는, 예를 들면, 전해 처리에 의해 미립자를 형성하는 방법 등을 들 수 있다. 이 전해 처리란, 전해조중에서 전해법에 의해 부극 집전체(1)의 표면에 미립자를 형태하여 요철을 마련하는 방법이다. 전해법을 사용하여 제작된 구리박은, 일반적으로 "전해 구리박"이라고 불리고 있다. 이 밖에, 조면화의 방법으로서는, 예를 들면, 압연 구리박을 샌드 블라스트 처리하는 방법 등도 들 수 있다.

이 부극 집전체(1)의 표면의 10점평균조도(Rz)는, 1.5㎛ 이상인 것이 바람직하고, 1.5㎛ 이상 40㎛ 이하인 것이 보다 바람직하고, 3㎛ 이상 30㎛ 이하인 것이 더욱 바람직하다. 부극 집전체(1)와 부극 활물질층(2) 사이의 밀착성이 보다 높아지기 때문이다. 상세하게는, 10점평균조도(Rz)가 1.5㎛보다 작으면, 충분한 밀착성이 얻어지지 않을 가능성이 있다. 또한, 10점평균조도(Rz)가 40㎛보다 크면, 오히려 밀착성이 저하될 가능성이 있다.

부극 활물질층(2)은, 예를 들면, 스프레이법에 의해 형성된 것이다. 구체적으로는, 부극 활물질층(2)은, 결정성의 부극 활물질을 포함하고 있고, 부극 집전체(1)에 연결되어 있다. "부극 집전체(1)에 연결되어 있다"는 것은, 결정성의 부극 활물질이 부극 집전체(1)상에 직접 형성(퇴적)되어 있는 양태를 의미한다. 따라서, 스프레이법 이외의 방법(예를 들면 도포법이나 소결법 등)을 이용한 결과, 부극 활물질이 다른 재료(예를 들면 부극 결착제 등)를 통하여 부극 집전체(1)에 간접적으로 연결되어 있거나, 단지 부극 활물질이 부극 집전체(1)의 표면에 인접하여 있는데 지나지 않는 것은, 상기한 양태에 포함되지 않는다. 부극 활물질층(2)이 부극 집전체(1)에 연결되어 있는 것은, 그 부극 활물질층(2)이 부극 집전체(1)에 대해 물리적으로 고정되기 때문에, 전극 반응시에 있어서 부극 활물질층(2)이 팽창 및 수축하기 어려워지기 때문이다.

부극 활물질이 결정성인지의 여부는, 예를 들면, X선 회절에 의해 확인할 수 있다. 구체적으로는, X선 회절에 의해 샤프한 피크가 관찰되면, 부극 활물질은 결정성을 갖고 있다.

또한, 부극 활물질층(2)은, 적어도 일부에서 부극 집전체(1)에 연결되어 있으면 좋다. 일부만이라도 부극 집전체(1)에 연결되어 있으면, 전혀 연결되어 있지 않은 경우와 비교하여, 부극 집전체(1)에 대한 부극 활물질층(2)의 밀착 강도가 향상하기 때문이다. 부극 활물질층(2)이 일부에서 부극 집전체(1)에 연결되어 있는 경우, 그 부극 활물질층(2)은, 부극 집전체(1)에 접촉한 부분과, 부극 집전체(1)에 접촉하지 않는 부분을 갖게 된다.

부극 활물질층(2)이 비접촉 부분을 갖고 있지 않는 경우에는, 그 부극 활물질층(2)이 전체에 걸쳐서 부극 집전체(1)에 접촉하기 때문에, 양자의 사이에 있어서의 전자 전도성이 높아진다. 그 한편으로, 전극 반응시에 있어서 부극 활물질층(2)이 팽창 및 수축한 경우에 피할곳(완화 스페이스)이 없기 때문에, 그 팽창 및 수축시에 있어서의 응력의 영향을 받아서 부극 집전체(1)가 변형할 가능성이 있다.

이에 대해, 부극 활물질층(2)이 비접촉 부분을 갖고 있는 경우에는, 전극 반응시에 있어서 부극 활물질층(2)이 팽창 및 수축한 경우의 피할곳(완화 스페이스)이 존재하기 때문에, 팽창 및 수축시에 있어서의 응력의 영향을 받아서 부극 집전체(1)가 변형하기 어렵게 된다. 그 한편으로, 부극 집전체(1)과 부극 활물질층(2) 사이에 접촉하지 않는 부분이 있기 때문에, 양자의 사이에 있어서의 전자 전도성이 낮아질 가능성이 있다.

이 부극 활물질층(2)은, 예를 들면, 부극 집전체(1)의 양면에 마련되어 있다. 단, 부극 활물질층(2)은, 부극 집전체(1)의 편면만에 마련되어 있어도 좋다.

부극 활물질층(2)은, 부극 집전체(1)와의 계면중의 적어도 일부에서 합금화하고 있는 것이 바람직하다. 전극 반응시에 있어서 부극 활물질층(2)이 팽창 및 수축하기 어려워지기 때문에, 그 부극 활물질층(2)의 파손이 억제되기 때문이다. 또한, 부극 집전체(1)와 부극 활물질층(2) 사이에서 전자 전도성이 향상하기 때문이다. 이 "합금화"란, 부극 집전체(1)의 구성 원소와 부극 활물질층(2)의 구성 원소가 완전한 합금을 형성하고 있는 경우만이 아니고, 양자의 구성 원소가 혼재 상태에 있는 경우도 포함한다. 이 경우에는, 양자의 계면에서, 부극 집전체(1)의 구성 원소가 부극 활물질층(2)에 확산하고 있어도 좋고, 부극 활물질층(2)의 구성 원소가 부극 집전체(1)에 확산하고 있어도 좋고, 양자의 구성 원소가 확산하고 있어도 좋다.

이 부극 활물질층(2)은, 부극 활물질의 1회의 퇴적 공정에 의해 형성된 단층 구조를 유하고 있어도 좋고, 복수회의 퇴적 공정에 의해 형성된 다층 구조를 갖고 있어도 좋다. 이 경우에는, 부극 활물질층(2)이 다층 구조를 갖는 부분을 일부에 포함하고 있어도 좋다. 단지하여, 퇴적시에 고열을 수반하는 경우에는, 부극 집전체(1)가 열적 데미지를 받는 것을 억제하기 위해, 부극 활물질층(2)이 다층 구조를 갖고 있는 것이 바람직하다. 부극 활물질의 퇴적 공정을 복수회로 분할하여 행함에 의해, 그 퇴적 공정을 1회로 행하는 경우와 비교하여, 부극 집전체(1)가 고열에 노출되는 시간이 짧아지기 때문이다.

또한, 부극 활물질층(2)은, 그 내부에 공극을 갖고 있는 것이 바람직하다. 공극은 전극 반응시에 있어서 부극 활물질층(2)이 팽창 및 수축한 경우의 피할곳(완화 스페이스)으로서 작용하기 때문에, 그 부극 활물질층(2)이 팽창 및 수축하기 어려워지기 때문이다.

부극 활물질은, 전극 반응 물질을 흡장 및 방출하는 것이 가능한 부극 재료로서, 규소를 구성 원소로서 갖는 재료를 함유하고 있다. 전극 반응 물질을 흡장 및 방출하는 능력가 크기 때문에, 높은 에너지 밀도를 얻을 수 있기 때문이다. 이와 같은 재료는, 규소의 단체, 합금 또는 화합물의 어느 것이라도 좋고, 그들의 1종 또는 2종 이상의 상(相)을 적어도 일부에 갖는 것이라도 좋다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다.

또한, 본 발명에 있어서의 "합금"에는, 2종 이상의 금속 원소로 이루어지는 것에 더하여, 1종 이상의 금속 원소와 1종 이상의 반금속 원소를 포함하는 것도 포함된다. 물론, 본 발명에 있어서의 합금은, 비금속 원소를 포함하고 있어도 좋다. 그 조직으로는, 고용체, 공정(공융 혼합물), 금속간 화합물 또는 그들의 2종 이상이 공존하는 것도 있다.

규소의 합금으로서는, 예를 들면, 규소 이외의 구성 원소로서, 주석(Sn), 니켈, 구리, 철, 코발트, 망간(Mn), 아연, 인듐(In), 은(Ag), 티탄, 게르마늄(Ge), 비스무트(Bi), 안티몬(Sb) 및 크롬으로 이루어지는 군중의 적어도 1종을 갖는 것 등을 들 수 있다.

규소의 화합물로서는, 예를 들면, 규소 이외의 구성 원소로서, 산소 및 탄소(C)를 갖는 것 등을 들 수 있다. 또한, 규소의 화합물은, 예를 들면, 규소 이외의 구성 원소로서, 규소의 합금에 관해 설명한 일련의 원소의 1종 또는 2종 이상을 포함하고 있어도 좋다.

이 부극 활물질은, 복수의 입자상(粒子狀)을 하고 있다. 이 경우에는, 입자상의 부극 활물질이 어떤 형상을 하고 있어도 좋지만, 그 중에서도, 부극 활물질중의 적어도 일부가 편평상(扁平狀)을 하고 있는 것이 바람직하다. 이 "편평상"이란, 부극 집전체(1)의 표면에 따른 방향에 장축을 갖음과 함께 그 표면과 교차하는 방향에 단축을 갖는 형상을 하고 있는 것을 의미한다. 이 편평 형상은, 스프레이법을 이용하여 부극 활물질층(2)이 형성된 경우에 있어서 부극 활물질의 형상에 보여지는 특징이다. 스프레이법을 이용하여 부극 활물질층(2)을 형성할 때에, 그 형성 재료의 용융 온도를 높게 하면, 입자상의 부극 활물질이 편평상으로 되기 쉬운 경향이 있다. 복수의 입자상의 부극 활물질이 편평상을 하고 있으면, 부극 활물질끼리가 횡방향에 있어서 겹쳐져서 접촉하기 쉬워지기(접촉점이 증가하기) 때문에, 부극 활물질층(2) 내의 전자 전도성이 높아진다.

X선 회절에 의해 얻어지는 부극 활물질의 (111)결정면에 있어서의 회절 피크의 반값폭(半値幅)(2θ)은, 20°이하인 것이 바람직하고, 0.6°이상 20°이하인 것이 보다 바람직하다. 부극 활물질의 결정성이 확보되기 때문이다.

또한, X선 회절에 의해 얻어지는 부극 활물질의 (111)결정면에 기인하는 결정자(結晶子) 사이즈는, 10㎚ 이상인 것이 바람직하고, 10㎚ 이상 150㎚ 이하인 것이 보다 바람직하고, 20㎚ 이상 100㎚ 이하인 것이 더욱 바람직하다. 부극 활물질의 결정성이 확보됨과 함께, 전극 반응시에 있어서 전극 반응 물질(예를 들면 2차 전지에 있어서의 리튬이온)의 확산성이 향상하기 때문이다. 상세하게는, 결정자 사이즈가 10㎚보다 작으면, 전극 반응 물질의 확산성이 저하될 가능성이 있다. 또한, 결정자 사이즈가 150㎚보다 크면, 전극 반응시에 있어서 부극 활물질층(2)의 팽창 및 수축을 억제하기 어렵게 됨과 함께 부극 활물질이 갈라질 가능성이 있다.

부극 활물질은, 산소를 구성 원소로서 갖고 있는 것이 바람직하다. 부극 활물질층(2)의 팽창 및 수축이 억제되기 때문이다. 이 부극 활물질층(2)에서는, 적어도 일부의 산소가 일부의 규소와 결합하고 있는 것이 바람직하다. 이 경우에는, 결합의 상태가 1산화 규소나 2산화 규소라도 좋고, 다른 준안정 상태라도 좋다.

부극 활물질중에 있어서의 산소의 함유량은, 1.5원자수% 이상 40원자수% 이하인 것이 바람직하다. 보다 높은 효과를 얻을 수 있기 때문이다. 상세하게는, 산소 함유량이 1.5원자수%보다 적으면, 부극 활물질층(2)의 팽창 및 수축이 충분히 억제되지 않을 가능성이 있다. 또한, 산소 함유량이 40원자수%보다 많으면, 저항이 너무 증대할 가능성이 있다. 또한, 전기화학 디바이스에 있어서 부극이 전해액과 함께 사용되는 경우에는, 그 전해액의 부분해에 의해 형성되는 피막 등은 부극 활물질에 포함하지 않는 것으로 한다. 즉, 부극 활물질중에 있어서의 산소의 함유량을 산출한 경우에는, 상기한 피막중의 산소는 포함하지 않는다.

산소를 갖는 부극 활물질은, 예를 들면, 부극 재료를 퇴적시킬 때에, 챔버 내에 연속적으로 산소 가스를 도입함에 의해 형성 가능하다. 특히, 산소 가스를 도입한 것만으로는 소망하는 산소 함유량을 얻을 수가 없는 경우에는, 챔버 내에 산소의 공급원으로서 액체(예를 들면 수증기 등)를 도입하여도 좋다.

또한, 부극 활물질은, 그 두께 방향에서, 산소를 갖는 산소 함유 영역을 가지며, 그산소 함유 영역에 있어서의 산소의 함유량은, 그 이외의 영역에 있어서의 산소의 함유량보다도 높게되어 있는 것이 바람직하다. 부극 활물질층(2)의 팽창 및 수축이 억제되기 때문이다. 이 산소 함유 영역 이외의 영역은, 산소를 갖고 있어도 좋고, 갖지 않아도 좋다. 물론, 산소 함유 영역 이외의 영역도 산소를 갖고 있는 경우에, 그 산소의 함유량이 산소 함유영역에 있어서의 산소의 함유량보다도 낮게 되어 있음은 말할 필요도 없다.

이 경우에는, 부극 활물질층(2)의 팽창 및 수축을 보다 억제하기 위해, 산소 함유 영역이외의 영역도 산소를 갖고 있고, 부극 활물질이, 제 1의 산소 함유 영역(보다 낮은 산소 함유량을 갖는 영역)과, 그보다도 높은 산소 함유량을 갖는 제 2의 산소 함유 영역(보다 높은 산소 함유량을 갖는 영역)을 갖고 있는 것이 바람직하다. 이 경우에는, 제 1의 산소 함유 영역에 의해 제 2의 산소 함유 영역이 끼여저 있는 것이 바람직하고, 제 1의 산소 함유 영역과 제 2의 산소 함유 영역이 교대로 반복하고 적층되어 있는 것이 보다 바람직하다. 보다 높은 효과를 얻을 수 있기 때문이다. 제 1의 산소 함유 영역에 있어서의 산소의 함유량은, 가능한 한 적은 것이 바람직하고, 제 2의 산소 함유 영역에 있어서의 산소의 함유량은, 예를 들면, 상기한 부극 활물질이 산소를 갖는 경우의 함유량과 마찬가지이다.

제 1 및 제 2의 산소 함유 영역을 갖는 부극 활물질은, 예를 들면, 부극 재료를 퇴적시킬 때에, 챔버 내에 단속적으로 산소 가스를 도입하거나, 챔버 내에 도입하는 산소 가스의 양을 변화시킴에 의해 형성 가능하다. 물론, 산소 가스를 도입한 것만으로는 소망하는 산소 함유량을 얻을 수가 없는 경우에는, 챔버 내에 액체(예를 들면 수증기 등)를 도입하여도 좋다.

또한, 제 1 및 제 2의 산소 함유 영역의 사이에서는, 산소의 함유량이 명확하게 달라도 좋고, 명확하게 다르지 않아도 좋다. 특히, 상기한 산소 가스의 도입량을 연속적으로 변화시킨 경우에는, 산소의 함유량도 연속적으로 변화하고 있어도 좋다. 제 1 및 제 2의 산소 함유 영역은, 산소 가스의 도입량을 단속적으로 변화시킨 경우에는, 이른바 "층(層)"이 되고, 한편, 산소 가스의 도입량을 연속적으로 변화시킨 경우에는, "층"이라기 보다도 오히려 "층 상태"가 된다. 후자의 경우에는, 부극 활물질중에 있어서 산소의 함유량이 고저를 반복하면서 분포한다. 이 경우에는, 제 1 및 제 2의 산소 함유 영역의 사이에서, 산소의 함유량이 단계적 또는 연속적으로 변화하고 있는 것이 바람직하다. 산소의 함유량이 급격히 변화하면, 이온의 확산성이 저하되거나, 저항이 증대할 가능성이 있기 때문이다.

또한, 부극 활물질은, 철, 니켈, 몰리브덴, 티탄, 크롬, 코발트, 구리, 망간, 아연, 게르마늄, 알루미늄, 지르코늄, 은, 주석, 안티몬 및 텅스텐으로 이루어지는 군중의 적어도 1종의 금속 원소를 구성 원소로서 갖고 있는 것이 바람직하다. 부극 활물질의 결착성이 향상하고, 부극 활물질층(2)의 팽창 및 수축이 억제되고, 부극 활물질의 저항이 저하되기 때문이다. 부극 활물질중에 있어서의 금속 원소의 함유량은, 임의로 설정 가능하다. 단, 부극이 2차 전지에 사용되는 경우에는, 금속 원소의 함유량이 너무 많아지면, 소망하는 전지 용량을 얻기 위해 부극 활물질층(2)을 두껍게 하여야 하기 때문에, 부극 활물질층(2)이 부극 집전체(1)로부터 벗겨지거나, 갈라질 가능성이 있다.

상기한 금속 원소를 갖는 부극 활물질은, 예를 들면, 스프레이법을 이용하여 부극 재료를 퇴적시킬 때에, 합금 입자를 형성 재료로서 사용함에 의해 형성 가능하다.

또한, 부극 활물질이 규소와 함께 금속 원소를 갖는 경우에는, 부극 활물질층(2)의 전체가 규소와 금속 원소를 갖고 있어도 좋고, 일부만이 규소와 금속 원소를 갖고 있어도 좋다.

부극 활물질중의 일부가 규소와 금속 원소를 갖는 경우로서는, 예를 들면, 입자상의 부극 활물질중의 일부가 규소와 금속 원소를 갖는 경우를 들 수 있다. 이 경우에 있어서의 입자상의 부극 활물질의 결정 상태는, 완전한 합금이 형성된 합금 상태라도 좋고, 완전한 합금이 형성되기 까지 이르지 않고, 규소와 금속 원소가 혼재하고 있는 화합물 상태(상 분리 상태)라도 좋다. 규소와 함께 금속 원소를 갖는 부극 활물질의 결정 상태에 관해서는, 예를 들면, 에너지 분산형 형광 X선 분석(energy dispersive x-ray fluorescence spectroscopy : EDX)에 의해 확인할 수 있다.

또한, 부극 활물질층(2)은, 예를 들면, 스프레이법을 이용하여 형성된 부분과 함께, 스프레이법 이외의 다른 방법을 이용하여 형성된 부분을 포함하고 있어도 좋다. 이와 같은 다른 방법으로서는, 예를 들면, 기상법, 액상법, 도포법 또는 소성법, 또는 그들의 2종 이상의 방법을 이용하여 형성된다.

기상법으로서는, 예를 들면, 물리 퇴적법 또는 화학 퇴적법, 구체적으로는 진공 증착법, 스퍼터링법, 이온 도금법, 레이저 어브레이전법, 열화학 기상 성장(Chemical Vapor Deposition : CVD)법 또는 플라즈마 화학 기상 성장법 등을 들 수 있다. 액상법으로서는, 전기 도금 또는 무전해 도금 등의 공지의 수법을 이용할 수 있다. 도포법이란, 예를 들면, 입자상의 부극 활물질을 결착제 등과 혼합한 후, 용제에 분산시켜서 도포하는 방법이다. 소성법이란, 예를 들면, 도포법을 이용하여 도포한 후, 결착제 등의 융점보다도 높은 온도로 열처리하는 방법이다. 소성법에 관해서도, 공지의 수법을 사용 가능하고, 예를 들면, 분위기 소성법, 반응 소성법 또는 핫 프레스 소성법을 들 수 있다.

또한, 부극 활물질은, 규소를 구성 원소로서 갖는 재료 외에, 전극 반응 물질을 흡장 및 방출하는 것이 가능한 다른 재료를 함유하고 있어도 좋다. 이와 같은 다른 재료로서는, 예를 들면, 전극 반응 물질을 흡장 예비 방출하는 것이 가능함과 함께 금속 원소 및 반금속 원소중의 적어도 1종을 구성 원소로서 함유하는 재료(규소를 구성 원소로서 갖는 재료를 제외한다)를 들 수 있다. 이와 같은 재료를 사용하면, 높은 에너지 밀도가 얻어지기 때문에 바람직하다. 이 재료는, 금속 원소 또는 반금속 원소의 단체라도 합금이라도 화합물이라도 좋고, 그들의 1종 또는 2종 이상의 상(相)을 적어도 일부에 갖는 것이라도 좋다.

상기한 금속 원소 또는 반금속 원소로서는, 예를 들면, 전극 반응 물질과 합금을 형성하는 것이 가능한 금속 원소 또는 반금속 원소를 들 수 있다. 구체적으로는, 마그네슘(Mg), 붕소, 알루미늄, 갈륨(Ga), 인듐, 게르마늄, 주석, 납(Pb), 비스무트, 카드뮴(Cd), 은, 아연, 하프늄(Hf), 지르코늄(Zr), 이트륨(Y), 팔라듐(Pd) 또는 백금(Pt) 등이고, 그 중에서 주석이 바람직하다. 전극 반응 물질을 흡장 및 방출한 능력이 크기 때문에, 높은 에너지 밀도를 얻을 수 있기 때문이다. 주석을 함유하는 재료로서는, 예를 들면, 주석의 단체, 합금 또는 화합물이나, 그들의 1종 또는 2종 이상의 상을 적어도 일부에 갖는 재료를 들 수 있다.

주석의 합금으로서는, 예를 들면, 주석 이외의 구성 원소로서, 규소, 니켈, 구리, 철, 코발트, 망간, 아연, 인듐, 은, 티탄, 게르마늄, 비스무트, 안티몬 및 크롬으로 이루어지는 군중의 적어도 1종을 갖는 것을 들 수 있다. 주석의 화합물로서는, 예를 들면, 주석 이외의 구성 원소로서, 산소 또는 탄소를 갖는 것 등을 들 수 있다. 또한, 주석의 화합물은, 예를 들면, 주석 이외의 구성 원소로서, 주석의 합금에 관해 설명한 일련의 원소의 어느 1종 또는 2종 이상을 함유하고 있어도 좋다. 주석의 합금 또는 화합물의 한 예로서는, SnSiO3, LiSnO 또는 Mg2Sn 등을 들 수 있다.

특히, 주석을 구성 원소로서 갖는 재료로서는, 예를 들면, 주석을 제 1의 구성 원소로 하고, 그것에 더하여 제 2 및 제 3의 구성 원소를 갖는 것이 바람직하다. 제 2의 구성 원소는, 코발트, 철, 마그네슘, 티탄, 바나듐(V), 크롬, 망간, 니켈, 구리, 아연, 갈륨, 지르코늄, 니오브(Nb), 몰리브덴, 은, 인듐, 세륨(Ce), 하프늄, 탄탈(Ta), 텅스텐(W), 비스무트 및 규소로 이루어지는 군중의 적어도 1종이다. 제 3의 구성 원소는, 붕소, 탄소, 알루미늄 및 인(P)으로 이루어지는 군중의 적어도 1종이다. 제 2 및 제 3의 구성 원소를 갖음에 의해, 사이클 특성이 향상하기 때문이다.

그 중에서도, 주석, 코발트 및 탄소를 구성 원소로서 가지며, 탄소의 함유량이 9.9질량% 이상 29.7질량% 이하, 주석 및 코발트의 합계에 대한 코발트의 비율(Co/(Sn+Co))이 30질량% 이상 70질량% 이하인 SnCoC 함유 재료가 바람직하다. 이와 같은 조성 범위에서, 높은 에너지 밀도를 얻을 수 있기 때문이다.

이 SnCoC 함유 재료는, 필요에 응하여, 또다른 구성 원소를 갖고 있어도 좋다. 다른 구성 원소로서는, 예를 들면, 규소, 철, 니켈, 크롬, 인듐, 니오브, 게르마늄, 티탄, 몰리브덴, 알루미늄, 인, 갈륨 또는 비스무트 등이 바람직하고, 그들의 2종 이상을 갖고 있어도 좋다. 보다 높은 효과를 얻을 수 있기 때문이다.

또한, SnCoC 함유 재료는, 주석, 코발트 및 탄소를 포함하는 상(相)을 갖고 있고, 그 상은, 저결정성 또는 비정질의 상인 것이 바람직하다. 이 상은, 전극 반응 물질과 반응 가능한 반응상(反應相)이고, 이것에 의해 우수한 사이클 특성을 얻을 수 있도록 되어 있다. 이 상의 X선 회절에 의해 얻어지는 회절 피크의 반값폭은, 특정X선으로서 CuKα선을 이용하고, 삽인(揷引) 속도를 1°/min으로 한 경우에, 회절각(2θ)으로 1.0° 이상인 것이 바람직하다. 리튬이 보다 원활히 흡장 및 방출됨과 함께, 전해질과의 반응성이 저감되기 때문이다.

X선 회절에 의해 얻어진 회절 피크가 리튬과 반응 가능한 반응상에 대응하는 것인지의 여부는, 리튬과의 전기화학적 반응의 전후에 있어서의 X선 회절 차트를 비교함에 의해 용이하게 판단할 수 있다. 예를 들면, 리튬과의 전기화학적 반응의 전후에 있어서 회절 피크의 위치가 변화하면, 리튬과 반응 가능한 반응상에 대응하는 것이다. 이 경우에는, 예를 들면, 저결정성 또는 비정질의 반응상의 회절 피크가 2θ=20° 내지 50°의 사이에 보여진다. 이 저결정성 또는 비정질의 반응상은, 예를 들면, 상기한 각 구성 원소를 포함하고 있고, 주로, 탄소에 의해 저결정화 또는 비정질화하고 있는 것으로 생각된다.

또한, SnCoC 함유 재료는, 저결정성 또는 비정질의 상에 더하여, 각 구성 원소의 단체 또는 일부를 포함하는 상을 갖고 있는 경우도 있다.

특히, SnCoC 함유 재료에서는, 구성 원소인 탄소의 적어도 일부가, 다른 구성 원소인 금속 원소 또는 반금속 원소와 결합하고 있는 것이 바람직하다. 주석 등의 응집 또는 결정화가 억제되기 때문이다.

원소의 결합 상태를 조사하는 측정 방법으로서는, 예를 들면 X선 광전자 분광법(X-ray Photoelectron Spectroscopy ; XPS)을 들 수 있다. 이 XPS는, 연(軟)X선(시판의 장치에서는 Al-Kα선이나, Mg-Kα선을 이용한다)을 시료 표면에 조사하고, 시료 표면에서 뛰어나오는 광전자의 운동 에너지를 측정함에 의해, 시료 표면부터 수㎚의 영역의 원소 조성, 및 원소의 결합 상태를 조사하는 방법이다.

원소의 내각(內殼) 궤도전자의 속박 에너지는, 제 1 근사적으로는, 원소상의 전하 밀도와 상관하여 변화한다. 예를 들면, 탄소 원소의 전하 밀도가 부근에 존재하는 원소와의 상호 작용에 의해 감소한 경우에는, 2p전자 등의 외각 전자가 감소하고 있기 때문에, 탄소 원소의 1s전자는 각(殼)으로부터 강한 속박력을 받게 된다. 즉, 원소의 전하 밀도가 감소하면, 속박 에너지는 높아진다. XPS에서는, 속박 에너지가 높아지면, 높은 에너지 영역으로 피크는 시프트하도록 되어 있다.

XPS에서, 탄소의 1s궤도(C1s)의 피크는, 그라파이트라면, 금(金) 원자의 4f궤도(Au4f)의 피크가 84.0eV에서 얻어지도록 에너지 교정된 장치에 있어서, 284.5eV에서 나타난다. 또한, 표면오염 탄소라면, 284.8eV에서 나타난다. 이에 대해, 탄소 원소의 전하 밀도가 높아지는 경우, 예를 들면 탄소보다도 양성(陽性)의 원소와 결합하고 있는 경우에는, C1s의 피크는, 284.5eV보다도 낮은 영역에서 나타난다. 즉, SnCoC 함유 재료에 포함되는 탄소의 적어도 일부가 다른 구성 원소인 금속 원소 또는 반금속 원소 등과 결합하고 있는 경우에는, SnCoC 함유 재료에 대해 얻어지는 C1s의 합성파의 피크가 284.5eV보다도 낮은 영역에서 나타난다.

또한, XPS 측정을 행하는 경우에는, 표면이 표면오염 탄소로 덮이여 있는 때에, XPS 장치에 부속의 아르곤 이온 총(銃)으로 표면을 가볍게 스퍼터하는 것이 바람직하다. 또한, 측정 대상의 SnCoC 함유 재료가 부극(22)중에 존재하는 경우에는, 2차 전지를 해체하여 부극(22)을 취출한 후, 탄산 디메틸 등의 휘발성 용매로 세정하면 좋다. 부극(22)의 표면에 존재하는 휘발성이 낮은 용매와 전해질염을 제거하기 위해서다. 이들의 샘플링은, 부활성 분위기하에서 행하는 것이 바람직하다.

또한, XPS 측정에서는, 스펙트럼의 에너지축(軸)의 보정에, 예를 들면 C1s의 피크를 이용한다. 통상, 물질 표면에는 표면오염 탄소가 존재하고 있기 때문에, 표면오염 탄소의 C1s의 피크를 284.8eV로 하고, 그것을 에너지 기준으로 한다. 또한, XPS 측정에서는, C1s의 피크의 파형은, 표면오염 탄소의 피크와 SnCoC 함유 재료중의 탄소의 피크를 포함하는 형태로서 얻어지기 때문에, 예를 들면 시판의 소프트웨어를 이용하여 해석함에 의해, 표면오염 탄소의 피크와, SnCoC 함유 재료중의 탄소의 피크를 분리한다. 파형의 해석에서는, 최저 속박 에너지측에 존재하는 주(主) 피크의 위치를 에너지 기준(284.8eV)으로 한다.

이 SnCoC 함유 재료는, 예를 들면, 각 구성 원소의 원료를 혼합한 혼합물을 전기로, 고주파 유도로 또는 아크 용해로 등에서 용해시킨 후, 응고시킴에 의해 형성 가능하다. 또한, 가스 애토마이즈(gas atomizing) 또는 물(水) 애토마이즈 등의 각종 애토마이즈법(atomization method)이나, 각종 롤 법이나, 메카니컬 알로잉법(mechanical alloying method) 또는 메카니컬 밀링법(mechanical milling method) 등의 메카노케미컬 반응(mechanochemical reaction)을 이용한 방법 등을 이용하여도 좋다. 그 중에서도, 메카노케미컬 반응을 이용하는 방법이 바람직하다. SnCoC 함유 재료가 저결정성 또는 비정질의 구조가 되기 때문이다. 메카노케미컬 반응을 이용하는 방법에서는, 예를 들면, 유성(遊星) 볼밀 장치(planetary ball mill apparatus)나 애틀라이터(attliter) 등의 제조 장치를 이용할 수 있다.

원료로는, 각 구성 원소의 단체를 혼합하여 사용하여도 좋지만, 탄소 이외의 구성 원소의 일부에 대해서는 합금을 사용한 것이 바람직하다. 이와 같은 합금에 탄소를 가하여 메카니컬 알로잉법을 이용하는 방법에 의해 합성함에 의해, 저결정화 또는 비정질의 구조가 얻어지고, 반응 시간도 단축되기 때문이다. 또한, 원료의 형태는, 분체라도 좋고, 괴상이라도 좋다.

이 SnCoC 함유 재료 외에, 주석, 코발트, 철 및 탄소를 구성 원소로서 갖는 SnCoFeC 함유 재료도 바람직하다. 이 SnCoFeC 함유 재료의 조성은, 임의로 설정 가능하다. 예를 들면, 철의 함유량을 적게 설정하는 경우의 조성으로서는, 탄소의 함유량가 9.9질량% 이상 29.7질량% 이하, 철의 함유량이 0.3질량% 이상 5.9질량% 이하, 주석과 코발트의 합계에 대한 코발트의 비율(Co/(Sn+Co))이 30질량% 이상 70질량% 이하인 것이 바람직하다. 또한, 예를 들면, 철의 함유량을 많게 설정하는 경우의 조성으로서는, 탄소의 함유량이 11.9질량% 이상 29.7질량% 이하, 주석과 코발트와 철의 합계에 대한 코발트와 철의 합계의 비율((Co+Fe)/(Sn+Co+Fe))이 26.4질량% 이상 48.5질량% 이하, 코발트와 철의 합계에 대한 코발트의 비율(Co/(Co+Fe))이 9.9질량% 이상 79.5질량% 이하인 것이 바람직하다. 이와 같은 조성 범위에서, 높은 에너지 밀도를 얻을 수 있기 때문이다. 이 SnCoFeC 함유 재료의 결정성, 원소의 결합 상태의 측정 방법, 및 형성 방법 등에 관해서는, 상기한 SnCoC 함유 재료와 마찬가지이다.

또한, 전극 반응 물질을 흡장 및 방출하는 것이 가능한 다른 재료로서는, 예를 들면, 탄소 재료를 들 수 있다. 이 탄소 재료란, 예를 들면, 이흑연화성 탄소나, (002)면의 면 간격이 0.37㎚ 이상의 난흑연화성 탄소나, (002)면의 면 간격이 0.34㎚ 이하의 흑연 등이다. 보다 구체적으로는, 열분해 탄소류, 코크스류, 글라스상 탄소 섬유, 유기 고분자 화합물 소성체, 활성탄 또는 카본블랙류 등이 있다. 이 중, 코크스류에는, 피치 코크스, 니들 코크스 또는 석유 코크스 등이 포함된다. 유기 고분자 화합물 소성체란, 페놀 수지나 푸란 수지 등을 적당한 온도로 소성하여 탄소화한 것을 말한다. 탄소 재료는, 전극 반응 물질의 흡장 및 방출에 수반하는 결정 구조의 변화가 매우 적기 때문에, 높은 에너지 밀도를 얻을 수 있고, 또한 도전 제로서도 기능하기 때문에 바람직하다. 또한, 탄소 재료의 형상은, 섬유상, 구상(球狀), 입상(粒狀) 또는 인편상(scale-like shape)의 어느 것이라도 좋다.

또한, 전극 반응 물질을 흡장 및 방출하는 것이 가능한 다른 재료로서는, 예를 들면, 전극 반응 물질을 흡장 및 방출하는 것이 가능한 금속 산화물 또는 고분자 화합물 등도 들 수 있다. 금속 산화물이란, 예를 들면, 산화철, 산화 루테늄 또는 산화 몰리브덴 등이고, 고분자 화합물이란, 예를 들면, 폴리아세틸렌, 폴리아닐린 또는 폴리피롤 등이다.

물론, 전극 반응 물질을 흡장 및 방출하는 것이 가능한 다른 재료는, 상기 이외의 것이라도 좋다. 또한, 상기한 일련의 부극 재료는, 임의의 조합으로 2종 이상 혼합되어도 좋다.

여기서, 도 2의 A 내지 도 4의 B를 참조하여, 부극의 상세한 구성예에 관해 설명한다. 도 2의 A 내지 도 4의 B는 도 1에 도시한 부극의 일부를 확대하여 나타내고 있고, 각 도면에서의 A는 주사형 전자현미경(scanning electron microscope : SEM) 사진(2차 전자상), B는 A에 도시한 SEM상(像)의 모식도이다. 또한, 도 2의 A 및 B에서는 부극 활물질로서 규소의 단체를 사용한 경우을 나타내고 있고, 도 3의 A 내지 도 4의 B에서는 부극 활물질로서 규소에 금속 원소를 함유시킨 것을 사용한 경우를 나타내고 있다.

부극 활물질층(2)은, 상기한 바와 같이, 예를 들면, 스프레이법을 이용하여 부극 집전체(1)상에 규소를 구성 원소로서 갖는 재료가 퇴적됨에 의해 형성된 것이다. 이 부극 활물질층(2)에 포함되는 부극 활물질은, 복수의 입자상을 하고 있고, 즉 부극 활물질층(2)은, 복수의 부극 활물질 입자(201)를 갖고 있다. 이 경우에는, 도 2의 A 내지 도 3의 B에 도시한 바와 같이, 복수의 부극 활물질 입자(201)가 부극 활물질층(2)의 두께 방향으로 겹처 쌓여진 다층구조를 갖고 있어도 좋고, 또는 도 4의 A 및 B에 도시한 바와 같이, 복수의 부극 활물질 입자(201)가 부극 집전체(1)의 표면에 따라 배열된 단층 구조를 갖고 있어도 좋다.

이 부극 활물질층(2)은, 예를 들면, 부극 집전체(1)에 부분적으로 연결되어 있고, 부극 집전체(1)에 접촉하는 부분(접촉 부분(P1))과, 부극 집전체(1)에 접촉하지 않는 부분(비접촉 부분(P2))을 갖고 있다. 또한, 부극 활물질층(2)은, 그 내부에 복수의 공극(2K)을 갖고 있다.

부극 활물질 입자(201)중의 일부는, 예를 들면, 편평상을 하고 있다. 즉, 부극 활물질층(2)은, 복수의 부극 활물질 입자(201)중의 일부로서, 몇개의 편평 입자(201P)를 갖고 있다. 이 편평 입자(201P)는, 이웃하는 부극 활물질 입자(201)와 겹쳐지도록 접촉하고 있다.

부극 활물질 입자(201)가 규소와 함께 금속 원소를 갖는 경우에는, 예를 들면, 그 일부가 규소와 금속 원소를 갖고 있다. 이 경우에 있어서의 부극 활물질 입자(201)의 결정 상태는, 합금 상태(AP)라도 좋고, 화합물(상 분리) 상태(SP)라도 좋다. 또한, 규소만을 갖고 있고, 금속 원소를 갖지 않는 부극 활물질 입자(201)의 결정 상태는, 단체 상태(MP)이다.

이들의 부극 활물질 입자(201)에 관한 3개의 결정 상태(MP, AP, SP)는, 도 4의 A 및 B에 명확하게 나타나 있다. 즉, 단체 상태(MP)의 부극 활물질 입자(201)는, 균일한 회색의 영역으로서 관찰된다. 합금 상태(AP)의 부극 활물질 입자(201)는, 균일한 백색의 영역으로서 관찰된다. 상 분리상태(SP)의 부극 활물질 입자(201)는, 회색 부분과 백색 부분이 혼재한 영역으로서 관찰된다.

이 부극은, 예를 들면, 이하의 순서에 의해 제조된다.

우선, 조면화된 전해 구리박 등으로 이루어지는 부극 집전체(1)를 준비한다. 계속해서, 부극 활물질로서 규소를 갖는 재료를 준비한 후, 스프레이법을 이용하여 부극 집전체(1)의 표면에 상기한 재료를 퇴적시킴에 의해, 부극 활물질층(2)을 형성한다. 이 스프레이법에서는, 규소를 갖는 재료가 부극 집전체(1)의 표면에 용융 상태로 분무된다. 부극 활물질층(2)을 형성하는 경우에는, 규소를 갖는 재료로서, 메디안 지름이 5㎛ 이상 200㎛ 이하인 입자를 사용하는 것이 바람직하다. 부극 활물질의 입경 분포가 적정화되기 때문이다. 이로써, 부극이 완성된다.

스프레이법을 이용하여 부극 활물질층(2)을 형성하는 경우에는, 예를 들면, 부극 활물질층(2)의 형성 재료의 용융 온도나 냉각 온도를 조정함에 의해, X선 회절에 의해 얻어지는 회절 피크의 반값폭(2θ)이나 결정자 사이즈를 변화시킬 수 있다.

이 부극 및 그 제조 방법에 의하면, 스프레이법을 이용하여, 부극 집전체(1)상에, 규소를 구성 원소로서 갖는 부극 활물질을 포함하는 부극 활물질층(2)을 형성하고 있다. 이 때문에, 부극 활물질이 결정성을 갖음과 함께 부극 활물질층(2)(결정성의 부극 활물질)이 부극 집전체(1)에 연결된다. 이 경우에는, 부극 활물질이 비결정성(비정질)인 경우나, 부극 활물질층(2)이 부극 집전체(1)에 연결되지 않은 경우와 비교하여, 부극 활물질의 물성이 경시변화하기 어려워짐과 함께, 전극 반응시에 있어서 부극 활물질층(2)이 팽창 및 수축하기 어렵게 된다. 따라서, 전기화학 디바이스의 성능 향상에 기여할 수 있다. 보다 구체적으로는, 부극이 2차 전지에 사용되는 경우에는, 사이클 특성 및 첫회 충방전 특성의 향상에 기여할 수 있다.

특히, 부극 활물질층(2)이 부극 집전체(1)와의 계면중의 적어도 일부에서 합금화하여 있고, 또는 부극 활물질층(2)이 그 내부에 공극을 갖고 있고, 또는 부극 활물질층(2)이 부극 집전체(1)에 접촉하지 않는 부분을 갖고 있으면, 보다 높은 효과를 얻을 수 있다.

또한, 부극 활물질이 복수의 입자상을 하고 있는 경우에, 그 부극 활물질중의 적어도 일부가 편평상을 하고 있으면, 보다 높은 효과를 얻을 수 있다.

또한, X선 회절에 의해 얻어지는 부극 활물질의 (111)결정면에 있어서의 회절 피크의 반값폭(2θ)이 20°이하이고, 또는 부극 활물질의 (111)결정면에 기인하는 결정자 사이즈가 10㎚ 이상, 바람직하게는 20㎚ 이상 100㎚ 이하이면, 보다 높은 효과를 얻을 수 있다.

또한, 부극 활물질이 산소를 구성 원소로서 가지며, 부극 활물질중에 있어서의 산소의 함유량이 1.5원자수% 이상 40원자수% 이하이고, 또는 부극 활물질이 두께 방향에서 산소를 함유하는 산소 함유 영역을 가지며, 그 산소 함유 영역중에 있어서의 산소의 함유량이 그 이외의 영역에 있어서의 산소의 함유량보다도 높게 되어 있고, 또는 부극 활물질이 철, 니켈, 몰리브덴, 티탄, 크롬, 코발트, 구리, 망간, 아연, 게르마늄, 알미니움, 지르코늄, 은, 주석, 안티몬 및 텅스텐으로 이루어지는 군중의 적어도 1종의 금속 원소를 구성 원소로서 갖고 있으면, 보다 높은 효과를 얻을 수 있다.

또한, 부극 활물질층(2)과 대향하는 부극 집전체(1)의 표면이 조면화되어 있으면, 부극 집전체(1)와 부극 활물질층(2) 사이의 밀착성을 높일 수 있다. 이 경우에는, 부극 집전체(1)의 표면의 10점평균조도(Rz)가 1.5㎛ 이상, 바람직하게는 3㎛ 이상 30㎛ 이하이면, 보다 높은 효과를 얻을 수 있다.

또한, 스프레이법을 이용하여 부극 활물질층(2)을 형성하는 경우에, 그 형성 재료로서 메디안 지름이 5㎛ 이상 200㎛ 이하인 입자를 사용하면, 보다 높은 효과를 얻을 수 있다.

다음에, 상기한 부극의 사용례에 관해 설명한다. 여기서, 전기화학 디바이스의 한 예로서 2차 전지를 예로 들면, 상기한 부극은, 이하와 같이 하여 2차 전지에 사용된다.

(제 1의 2차 전지)

도 5 및 도 6은 제 1의 2차 전지의 단면 구성을 도시하고 있고, 도 6에서는 도 5에 도시한 VI-VI선을 따른 단면을 도시하고 있다. 여기서 설명하는 2차 전지는, 예를 들면, 부극(22)의 용량이 전극 반응 물질인 리튬의 흡장 및 방출에 의거하여 표시되는 리튬이온 2차 전지이다.

이 2차 전지는, 주로, 전지 캔(11)의 내부에, 편평한 권회(卷回) 구조를 갖는 전지 소자(20)가 수납된 것이다.

전지 캔(11)은, 예를 들면, 각형의 외장 부재이다. 이 각형의 외장 부재란, 도 6에 도시한 바와 같이, 긴변 방향에서의 단면(斷面)이 직사각형형 또는 개략 직사각형형(일부에 곡선을 포함한다)의 형상를 갖는 것이고, 직사각형형상의 각형 전지뿐만 아니라 오벌 형상의 각형 전지도 구성하는 것이다. 즉, 각형의 외장 부재란, 직사각형형상 또는 원호를 직선으로 연결한 개략 깆사각형형상(타원 형상)의 개구부를 갖는 바닥이 있는 직사각형형 또는 바닥이 있는 장원형상형의 그릇모양 부재이다. 이름, 도 6에서는, 전지 캔(11)이 직사각형형의 단면 형상을 갖는 경우를 나타내고 있다. 이 전지 캔(11)을 포함하는 전지 구조는, 이른바 각형이라고 불리고 있다.

이 전지 캔(11)은, 예를 들면, 철, 알루미늄 또는 그들의 합금 등의 금속 재료에 의해 구성되어 있고, 전극 단자로서의 기능을 갖고 있는 경우도 있다. 이 경우에는, 충방전시에 전지 캔(11)의 견고함(변형하기 어려움)을 이용하여 2차 전지의 팽창을 억제하기 위해, 알루미늄보다도 굳은 철이 바람직하다. 전지 캔(11)이 철에 의해 구성되는 경우에는, 예를 들면, 니켈 등의 도금이 시행되어 있어도 좋다.

또한, 전지 캔(11)은, 일단부 및 타단부가 각각 폐쇄 및 개방된 중공 구조를 갖고 있고, 그 개방단부에 절연판(12) 및 전지 덮개(13)가 부착되어 밀폐되어 있다. 절연판(12)은, 전지 소자(20)와 전지 덮개(13) 사이에, 그 전지 소자(20)의 권회 주면(周面)에 대해 수직으로 배치되어 있고, 예를 들면, 폴리프로필렌 등에 의해 구성되어 있다. 전지 덮개(13)는, 예를 들면, 전지 캔(11)과 같은 재료에 의해 구성되어 있고, 그것과 마찬가지로 전극 단자로서의 기능을 갖고 있어도 좋다.

전지 덮개(13)의 외측에는, 정극 단자가 되는 단자판(14)이 마련되어 있고, 그 단자판(14)은, 절연 케이스(16)를 통하여 전지 덮개(13)로부터 전기적으로 절연되어 있다. 이 절연 케이스(16)는, 예를 들면, 폴리부틸렌테레프탈레이트 등에 의해 구성되어 있다. 또한, 전지 덮개(13)의 거의 중앙에는 관통구멍이 마련되어 있고, 그 관통구멍에는, 단자판(14)과 전기적으로 접속편 됨과 함께 개스킷(17)을 통하여 전지 덮개(13)로부터 전기적으로 절연되도록 정극 핀(15)이 삽입되어 있다. 이 개스킷(17)은, 예를 들면, 절연 재료에 의해 구성되어 있고, 그 표면에는 아스팔트가 도포되어 있다.

전지 덮개(13)의 주연(周緣) 부근에는, 개열(開裂) 밸브(18) 및 주입구멍(19)이 마련되어 있다. 개열 밸브(18)는, 전지 덮개(13)와 전기적으로 접속되어 있고, 내부 단락 또는 외부로부터의 가열 등에 기인하여 전지의 내압이 일정 이상이 된 경우에, 전지 덮개(13)로부터 분리되어 내압을 개방하도록 되어 있다. 주입구멍(19)은, 예를 들면, 스테인리스 강구(鋼球)로 이루어지는 밀봉 부재(19A)에 의해 막혀 있다.

전지 소자(20)는, 세퍼레이터(23)를 통하여 정극(21) 및 부극(22)이 적층 및 권회된 것이고, 전지 캔(11)의 형상에 응하여 편평상으로 되어 있다. 정극(21)의 단부(예를 등면 내종단부)에는 알루미늄 등의 금속 재료에 의해 구성된 정극 리드(24)가 부착되어 있고, 부극(22)의 단부(예를 들면 외종단부)에는 니켈 등의 금속 재료에 의해 구성된 부극 리드(25)가 부착되어 있다. 정극 리드(24)는, 정극 핀(15)의 일단에 용접되어 단자판(14)과 전기적으로 접속되어 있고, 부극 리드(25)는, 전지 캔(11)에 용접되어 전기적으로 접속되어 있다.

정극(21)은, 예를 들면, 한 쌍의 면을 갖는 정극 집전체(21A)의 양면에 정극 활물질층(21B)이 마련된 것이다. 단, 정극 활물질층(21B)은, 정극 집전체(21A)의 편면만에 마련되어 있어도 좋다.

정극 집전체(21A)는, 예를 들면, 알루미늄, 니켈 또는 스테인리스 등의 금속 재료에 의해 구성되어 있다.

정극 활물질층(21B)은, 정극 활물질로서, 리튬을 흡장 및 방출하는 것이 가능한 정극 재료의 어느 1종 또는 2종 이상을 포함하고 있고, 필요에 응하여, 정극 결착제나 정극 도전제 등의 다른 재료를 포함하고 있어도 좋다.

리튬을 흡장 및 방출하는 것이 가능한 정극 재료로서는, 예를 들면, 리튬 함유 화합물이 바람직하다. 높은 에너지 밀도를 얻을 수 있기 때문이다. 이 리튬 함유 화합물로서는, 예를 들면, 리튬과 천이금속 원소를 포함하는 복합 산화물이나, 리튬과 천이금속 원소를 포함하는 인산 화합물 등을 들 수 있다. 그 중에서도, 천이금속 원소로서 코발트, 니켈, 망간 및 철로 이루어지는 군중의 적어도 1종을 포함하는 것이 바람직하다. 보다 높은 전압을 얻을 수 있기 때문이다. 그 화학식은, 예를 들면, LixM1O2 또는 LiyM2PO4로 표시된다. 식중, M1 및 M2는, 1종류 이상의 천이금속 원소를 나타낸다. x 및 y의 값은, 충방전 상태에 Ekfk 다르고, 통상, 0.05≤x≤1.10, 0.05≤y≤1.10이다.

리튬과 천이금속 원소를 포함하는 복합 산화물로서는, 예를 들면, 리튬 코발트 복합산화물(LixCoO2), 리튬 니켈 복합 산화물(LixNiO2), 리튬 니켈 코발트 복합 산화물(LixNi1-zCozO2(z<1)), 리튬 니켈 코발트 만간 복합 산화물(LixNi(1-v-w)CovMnwO2(v+w<1)), 또는 스피넬형 구조를 갖는 리튬 망간 복합 산화물(LiMn2O4) 등을 들 수 있다. 그 중에서도, 코발트를 포함하는 복합 산화물이 바람직하다. 높은 용량을 얻을 수 있음과 함께, 우수한 사이클 특성도 얻어지기 때문이다. 또한, 리튬과 천이금속 원소를 포함하는 인산 화합물로서는, 예를 들면, 리튬 철 인산 화합물(LiFePO4) 또는 리튬 철 망간 인산 화합물(LiFe1-uMnuPO4(u<1)) 등을 들 수 있다.

이 밖에, 리튬을 흡장 및 방출하는 것이 가능한 정극 재료로서는, 예를 들면, 산화티탄, 산화 바나듐 또는 2산화 망간 등의 산화물이나, 2황화 티탄 또는 황화 몰리브덴 등의 2황화물이나, 셀렌화 니오브 등의 칼코겐화물이나, 유황, 폴리아닐린 또는 폴리티오펜 등의 도전성 고분자도 들 수 있다.

물론, 리튬을 흡장 및 방출하는 것이 가능한 정극 재료는, 상기 이외의 것이라도 좋다. 또한, 상기한 일련의 정극 재료는, 임의의 조합으로 2종 이상 혼합되어도 좋다.

정극 결착제로서는, 예를 들면, 스티렌부타디엔계 고무, 불소계 고무 또는 에틸렌프로필렌디엔 등의 합성 고무나, 폴리불화 비닐리덴 등의 고분자 재료를 들 수 있다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다.

정극 도전제로서는, 예를 들면, 흑연, 카본 블랙, 아세틸렌 블랙 또는 케첸 블랙 등의 탄소 재료를 들 수 있다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다. 또한, 정극 도전제는, 도전성을 갖는 재료라면, 금속 재료 또는 도전성 고분자 등이라도 좋다.

부극(22)은, 상기한 부극과 같은 구성을 갖고 있고, 예를 들면, 한 쌍의 면을 갖는 부극 집전체(22A)의 양면에 부극 활물질층(22B)이 마련된 것이다. 부극 집전체(22A) 예비 부극 활물질층(22B)의 구성은, 각각 상기한 부극에 있어서의 부극 집전체(1) 및 부극 활물질층(2)의 구성과 마찬가지이다. 이 부극(22)에서는, 리튬을 흡장 및 방출하는 것이 가능한 부극 재료에 있어서의 충전 가능한 용량이, 정극(21)의 방전 용량보다도 크게 되어 있는 것이 바람직하다.

세퍼레이터(23)는, 정극(21)과 부극(22)을 격리하고, 양극의 접촉에 기인하는 전류의 단락을 방지하면서 전극 반응 물질의 이온을 통과시키는 것이다. 이 세퍼레이터(23)는, 예를 들면, 폴리테트라플루오로에틸렌, 폴리프로필렌 또는 폴리에틸렌등의 합성수지로 이루어지는 다공질막이나, 세라믹으로 이루어지는 다공질막 등에 의해 구성되어 있고, 이들의 2종 이상의 다공질막이 적층된 것이라도 좋다.

이 세퍼레이터(23)에는, 액상의 전해질인 전해액이 함침되어 있다. 이 전해액은, 용매와, 그것에 용해된 전해질염을 포함하고 있다.

용매는, 예를 들면, 유기 용제 등의 비수(非水) 용매의 1종 또는 2종 이상을 함유하고 있다. 이하에서 설명하는 일련의 용매는, 임의로 조합되어도 좋다.

비수 용매로서는, 예를 들면, 탄산 에틸렌, 탄산 프로필렌, 탄산 부틸렌, 탄산 디메틸, 탄산 디에틸, 탄산 에틸메틸, 탄산 메틸프로필, γ-부티롤락톤, γ-발레롤락톤, 1,2-디메톡시에탄, 테트라히드로푸란, 2-메틸테트라히드로푸란, 테트라히드로피란, 1,3-디옥솔란, 4-메틸-1,3-디옥솔란, 1,3-디옥산, 1,4-디옥산, 아세트산 메틸, 아세트산 에틸, 프로피온산 메틸, 프로피온산 에틸, 낙산 메틸, 이소낙산 메틸, 트리메틸아세트산 메틸, 트리메틸아세트산 에틸, 아세토니트릴, 글루타로니트릴, 아디포니트릴, 메톡시아세토니트릴, 3-메톡시프로피오니트릴, N,N-디메틸포름아미드, N-메틸피롤리디논, N-메틸옥사졸리디논, N,N'-디메틸이미다졸리디논, 니트로메탄, 니트로에탄, 술포란, 인산 트리메틸, 또는 디메틸술폭시드 등을 들 수 있다. 그 중에서도, 탄산 에틸렌, 탄산 프로필렌, 탄산 디메틸, 탄산 디에틸 및 탄산 에틸메틸로 이루어지는 군중의 적어도 1종이 바람직하다. 이 경우에는, 탄산 에틸렌또는 탄산 프로필렌 등의 고점도(고유전율) 용매(예를 들면 비유전율(ε)≥30)와 탄산 디메틸, 탄산 에틸메틸 또는 탄산 디에틸 등의 저점도 용매(예를 들면 점도≤1mPa·s)와의 조합이 보다 바람직하다. 전해질염의 해리성 및 이온의 이동도가 향상하기 때문이다.

특히, 용매는, 화학식 1로 표시되는 할로겐을 구성 원소로서 갖는 쇄상 탄산 에스테르 및 화학식 2로 표시되는 할로겐을 구성 원소로서 갖는 환상 탄산 에스테르중의 적어도 1종을 함유하고 있는 것이 바람직하다. 충방전시에 있어서 부극(22)의 표면에 안정된 보호막이 형성된기 때문에, 전해액의 분해 반응이 억제되기 때문이다.

(R11 내지 R16은 수소기, 할로겐기, 알킬기 또는 할로겐화 알킬기이고, 그들 중의 적어도 하나는 할로겐기 또는 할로겐화 알킬기이다)

(R17 내지 R20은 수소기, 할로겐기, 알킬기 또는 할로겐화 알킬기이고, 그들 중의 적어도 하나는 할로겐기 또는 할로겐화 알킬기이다)

화학식 1중의 R11 내지 R16은, 동일하여도 좋고, 달라도 좋다. 즉, R11 내지 R16의 종류에 관해서는, 상기한 일련의 기의 범위 내에서 개별적으로 설정 가능하다. 화학식 2중의 R17 내지 R20에 대해서도, 마찬가지이다.

할로겐의 종류는, 특히 한정되지 않지만, 그 중에서도, 불소, 염소 또는 브롬이 바람직하고, 불소가 보다 바람직하다. 높은 효과를 얻을 수 있기 때문이다. 다른 할로겐과 비교하여, 높은 효과를 얻을 수 있기 때문이다.

단, 할로겐의 수는, 하나보다도 2개가 바람직하고, 또한 3개 이상이라도 좋다. 보호막을 형성한 능력이 높아지고, 보다 강고하고 안정된 보호막이 형성되기 때문에, 전해액의 분해 반응이 보다 억제되기 때문이다.

화학식 1에 표시한 할로겐을 갖는 쇄상 탄산 에스테르로서는, 예를 들면, 탄산 플루오로메틸메틸, 탄산 비스(플루오로메틸) 또는 탄산 디플루오로메틸메틸 등을 들 수 잇다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다. 그 중에서도, 탄산 비스(플루오로메틸)이 바람직하다. 높은 효과를 얻을 수 있기 때문이다.

화학식 2에 표시한 할로겐을 갖는 환상 탄산 에스테르로서는, 예를 들면, 화학식 3 및 화학식 4로 표시되는 일련의 화합물을 들 수 있다. 즉, 화학식 3에 표시한 (1)의 4-플루오로-1,3-디옥솔란-2-온, (2)의 4-클로로-1,3-디옥솔란-2-온, (3)의 4,5-디플루오로-1,3-디옥솔란-2-온, (4)의 테트라플루오로-1,3-디옥솔란-2-온, (5)의 4-클로로-5-플루오로-1,3-디옥솔란-2-온, (6)의 4,5-디클로로-1,3-디옥솔란-2-온, (7)의 테트라클로로-1,3-디옥솔란-2-온, (8)의 4,5-비스트리플루오로메틸-1,3-디옥솔란-2-온, (9)의 4-트리플루오로메틸-1,3-디옥솔란-2-온, (10)의 4,5-디플루오로-4,5-디메틸-1,3-디옥솔란-2-온, (11)의 4,4-디플루오로-5-메틸-1,3-디옥솔란-2-온, (12)의 4-에틸-5,5-디플루오로-1,3-디옥솔란-2-온 등이다. 또한, 화학식 4에 표시한 (1)의 4-플루오로-5-트리플루오로메틸-1,3-디옥솔란-2-온, (2)의 4-메틸-5-트리플루오로-메틸-1,3-디옥솔란-2-온, (3)의 4-플루오로-4,5-디메틸-1,3-디옥솔란-2-온, (4)의 5-(1,1-디플루오로에틸)-4,4-디플루오로-1,3-디옥솔란-2-온, (5)의 4,5-디클로로-4,5-디메틸-1,3-디옥솔란-2-온, (6)의 4-에틸-5-플루오로-1,3-디옥솔란-2-온, (7)의 4-에틸-4,5-디플루오로-1,3-디옥솔란-2-온, (8)의 4-에틸-4,5,5-트리플루오로-1,3-디옥솔란-2-온, (9)의 4-플루오로-4-메틸-1,3-디옥솔란-2-온 등이다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다.

그 중에서도, 4-플루오로-1,3-디옥솔란-2-온 또는 4,5-디플루오로-1,3-디옥솔란-2-온이 바람직하고, 4,5-디플루오로-1,3-디옥솔란-2-온이 보다 바람직하다. 특히, 4,5-디플루오로-1,3-디옥솔란-2-온으로서는, 시스 이성체보다도 트랜스 이성체가 바람직하다. 용이하게 입수 가능함과 함께, 높은 효과를 얻을 수 있기 때문이다.

또한, 용매는, 화학식 5 내지 화학식 7로 표시되는 불포화 결합을 갖는 환상 탄산 에스테르를 함유하고 있는 것이 바람직하다. 전해액의 화학적 안정성이 보다 향상하기 때문이다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다.

(R21 및 R22는 수소기 또는 알킬기이다)

(R23 내지 R26은 수소기, 알킬기, 비닐기 또는 알릴기이고, 그들 중 적어도 하나는 비닐기 또는 알릴기이다)

(R27은 알킬렌기이다)

화학식 5에 표시한 불포화 결합을 갖는 환상 탄산 에스테르는, 탄산 비닐렌계 화합물이다. 이 탄산 비닐렌계 화합물로서는, 예를 들면, 탄산 비닐렌(1,3-디옥솔-2-온), 탄산 메틸비닐렌(4-메틸-1,3-디옥솔-2-온), 탄산 에틸비닐렌(4-에틸-1,3-디옥솔-2-온), 4,5-디메틸-1,3-디옥솔-2-온, 4,5-디에틸-1,3-디옥솔-2-온, 4-플루오로-1,3-디옥솔-2-온, 또는 4-트리플루오로메틸-1,3-디옥솔-2-온 등을 들 수 있고, 그 중에서도, 탄산 비닐렌이 바람직하다. 용역에 입수 가능함과 함께, 높은 효과를 얻을 수 있기 때문이다.

화학식 6에 표시한 불포화 결합을 갖는 환상 탄산 에스테르는, 탄산 비닐에틸렌계 화합물이다. 탄산 비닐에틸렌계 화합물로서는, 예를 들면, 탄산 비닐에틸렌(4-비닐-1,3-디옥솔란-2-온), 4-메틸-4-비닐-1,3-디옥솔란-2-온, 4-에틸-4-비닐-1,3-디옥솔란-2-온, 4-n-프로필-4-비닐-1,3-디옥솔란-2-온, 5-메틸-4-비닐-1,3-디옥솔란-2-온, 4,4-디비닐-1,3-디옥솔란-2-온, 또는 4,5-디비닐-1,3-디옥솔란-2-온 등을 들 수 있고, 그 중에서도, 탄산 비닐에틸렌이 바람직하다. 용이하게 입수 가능함과 함께, 높은 효과를 얻을 수 있기 때문이다. 물론, R23 내지 R26으로서는, 전부가 비닐기라도 좋고, 전부가 알릴기라도 좋고, 비닐기와 알릴기가 혼재하고 있어도 좋다.

화학식 7에 표시한 불포화 결합을 갖는 환상 탄산 에스테르는, 탄산 메틸렌에틸렌계 화합물이다. 탄산 메틸렌에틸렌계 화합물로서는, 4-메틸렌-1,3-디옥솔란-2-온, 4,4-디메틸-5-메틸렌-1,3-디옥솔란-2-온, 또는 4,4-디에틸-5-메틸렌-1,3-디옥솔란-2-온 등을 들 수 있다. 이 탄산 메틸렌에틸렌계 화합물로서는, 하나의 메틸렌기를 갖는 것(화학식 7에 표시한 화합물) 외에, 2개의 메틸렌기를 갖는 것이라도 좋다.

또한, 불포화 결합을 갖는 환상 탄산 에스테르로서는, 화학식 5 내지 화학식 7에 표시한 것 외에, 벤젠환을 갖는 탄산 카테콜(카테콜 카보네이트) 등이라도 좋다.

또한, 용매는, 술톤(환상 술폰산 에스테르)이나 산 무수물을 함유하고 있는 것이 바람직하다. 전해액의 화학적 안정성이 보다 향상하기 때문이다.

술톤으로서는, 예를 들면, 프로판술톤 또는 푸로펜술톤 등을 들 수 있고, 그 중에서도, 푸로펜술톤이 바람직하다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다. 용매중에 있어서의 술톤의 함유량은, 예를 들면, 0.5중량% 이상 5중량% 이하이다.

산 무수물로서는, 예를 들면, 호박산 무수물, 글루타르산 무수물 또는 말레인산 무수물 등의 카르본산 무수물이나, 에탄디술폰산 무수물 또는 프로판디술폰산 무수물 등의 디술폰산 무수물이나, 술포안식향산 무수물, 술포프로피온산 무수물 또는 술포낙산 무수물 등의 카르본산과 술폰산의 무수물 등을 들 수 있고, 그 중에서도, 호박산 무수물 또는 술포안식향산 무수물이 바람직하다. 이들은 단독으로도 풀고, 복수종이 혼합되어도 좋다. 용매중에 있어서의 산 무수물의 함유량은, 예를 들면, 0.5중량% 이상 5중량% 이하이다.

전해질염은, 예를 들면, 리튬염 등의 경금속염의 어느 1종 또는 2종 이상을 함유하고 있다. 이하에서 설명하는 일련의 전해질염은, 임의로 조합하여도 좋다.

리튬염으로서는, 예를 들면, 6불화인산 리튬, 4불화붕산 리튬, 과염소산 리튬, 6불화비산 리튬, 테트라페닐붕산 리튬(LiB(C6H5)4), 메탄술폰산 리튬(LiCH3SO3), 트리플루오로메탄슬폰산 리튬(LiCF3SO3), 테트라클로로알루민산 리튬(LiAlCl4), 6불화규산 2리튬(Li2SiF6), 염화 리튬(LiCl), 또는 브롬화 리튬(LiBr) 등을 들 수 있다. 전기화학 디바이스에 있어서, 우수한 전기적 성능을 얻을 수 있기 때문이다.

그 중에서도, 6불화인산 리튬, 4불화붕산 리튬, 과염소산 리튬 및 6불화비산 리튬으로 이루어지는 군중의 적어도 1종이 바람직하고, 6불화인산 리튬이 보다 바람직하다. 내부 저항이 저하되기 때문에, 보다 높은 효과를 얻을 수 있기 때문이다.

특히, 전해질염은, 화학식 8 내지 화학식 10으로 표시되는 화합물로 이루어지는 군중의 적어도 1종을 함유하고 있는 것이 바람직하다. 상기한 6불화인산 리튬 등과 함께 사용된 경우에, 보다 높은 효과를 얻을 수 있기 때문이다. 또한, 화학식 8중의 R31 및 R33은, 동일하여도 좋고, 달라도 좋다. 이것은, 화학식 9중의 R41 내지 R43 및 화학식 10중의 R51 및 R52에 대해서도 마찬가지이다.

(X31은 장주기형 주기표에 있어서의 1족 원소 또는 2족 원소, 또는 알루미늄이다. M31은 천이금속 원소, 또는 장주기형 주기표에 있어서의 13족 원소, 14족 원소 또는 15족 원소이다. R31은 할로겐기이다. Y31은 -(O=)C-R32-C(=O)-, -(O=)C-C(R33)2- 또는 -(O=)C-C(=O)-이다. 단, R32는 알킬렌기, 할로겐화 알킬렌기, 아릴렌기 또는 하로겐화 아릴렌기이다. R33은 알킬기, 할로겐화 알킬기, 아릴기 또는 할로겐화 아릴기이다. 또한, a3은 1 내지 4의 정수(整數)이고, b3은 0, 2 또는 4이고, c3, d3, m3 및 n3은 1 내지 3의 정수이다)

(X41은 장주기형 주기표에 있어서의 1족 원소 또는 2족 원소이다. M41은 천이금속 원소, 또는 장주기형 주기표에 있어서의 13족 원소, 14족 원소 또는 15족 원소이다. Y41은 -(O=)C-(C(R41)2)b4-C(=O)-, -(R43)2C-(C(R42)2)c4-C(=O)-, -(R43)2C-(C(R42)2)c4-C(R43)2-, -(R43)2C-(C(R42)2)c4-S(=O)2-, -(O=)2S-(C(R42)2)d4-S(=O)2- 또는 -(O=)C-(C(R42)2)d4-S(=O)2-이다. 단, R41 및 R43은 수소기, 알킬기, 할로겐기 또는 할로겐화 알킬기이고, 각각 중의 적어도 하나는 할로겐기 또는 할로겐화 알킬기이다. R42는 수소기, 알킬기, 할로겐기 또는 할로겐화 알킬기이다. 또한, a4, e4 및 n4는 1 또는 2이고, b4 및 d4는 1 내지 4의 정수이고, c4는 0 내지 4의 정수이고, f4 및 m4는 1 내지 3의 정수이다)

(X51은 장주기형 주기표에 있어서의 1족 원소 또는 2족 원소이다. M51은 천이금속 원소, 또는 장주기형 주기표에 있어서의 13족 원소, 14족 원소 또는 15족 원소이다. Rf는 불소화 알킬기 또는 불소화 아릴기이고, 어느 탄소수도 1 내지 10이다. Y51은 -(O=)C-(C(R51)2)d5-C(=O)-, -(R52)2C-(C(R51)2)d5-C(=O)-, -(R52)2C-(C(R51)2)d5-C(R52)2-, -(R52)2C-(C(R51)2)d5-S(=O)2-, -(O=)2S-(C(R51)2)e5-S(=O)2- 또는 -(O=)C-(C(R51)2)e5-S(=O)2-이다. 단, R51은 수소기, 알킬기, 할로겐기 또는 할로겐화 알킬기이다. R52는 수소기, 알킬기, 할로겐기 또는 할로겐화 알킬기이고, 그 중의 적어도 하나는 할로겐기 또는 할로겐화 알킬기이다. 또한, a5, f5 및 n5는 1 또는 2이고, b5, c5 및 e5는 1 내지 4의 정수이고, d5는 0 내지 4의 정수이고, g5 및 m5는 1 내지 3의 정수이다)

또한, 장주기형 주기표란, IUPAC(국제 순정·응용화학 연합)가 제창하는 무기화학 명명법 개정판에 의해 표시되는 것이다. 구체적으로는, 1족 원소란, 수소, 리튬, 나트륨, 칼륨, 루비듐, 세슘 및 프랑슘이다. 2족 원소란, 베릴륨, 마그네슘, 칼슘, 스트론튬, 바륨 및 라듐이다. 13족 원소란, 붕소, 알루미늄, 갈륨, 인듐 및 탈륨이다. 14족 원소란, 탄소, 규소, 게르마늄, 주석 및 납이다. 15족 원소란, 질소, 인, 비소, 안티몬 및 비스무트이다.

화학식 8에 표시한 화합물로서는, 예를 들면, 화학식 11의 (1) 내지 (6)으로 표시되는 화합물 등을 들 수 있다. 화학식 9에 표시한 화합물로서는, 예를 들면, 화학식 12의 (1) 내지 (8)로 표되는 화합물 등을 들 수 있다. 화학식 10에 표시한 화합물로서는, 예를 들면, 화학식 13으로 표시된 화합물 등을 들 수 있다. 또한, 화학식 8 내지 화학식 10에 표시한 구조를 갖는 화합물이라면, 화학식 11 내지 화학식 13에 표시한 화합물로 한정되지 않음은 말할 필요도 없다.

또한, 전해질염은, 화학식 14 내지 화학식 16로 표시되는 화합물로 이루어지는 군중의 적어도 1종을 함유하고 있어도 좋다. 상기한 6불화인산 리튬 등과 함께 사용된 경우에, 보다 높은 효과를 얻을 수 있기 때문이다. 또한, 화학식 14중의 m 및 n는, 동일하여도 좋고, 달라도 좋다. 이것은, 화학식 16중의 p, q 및 r에 대해서도 마찬가지이다.

(m 및 n는 1 이상의 정수이다)

(R61은 탄소수가 2 이상 4 이하의 직쇄상 또는 분기상의 퍼플루오로알킬렌기이다)

(p, q 및 r는 1 이상의 정수이다)

화학식 14에 도시한 쇄상의 화합물로서는, 예를 들면, 비스(트리플루오로메탄술포닐)이미드리튬(LiN(CF3SO2)2), 비스(펜타플루오로에탄술포닐)이미드리튬(LiN(C2F5SO2)2), (트리플루오로메탄술포닐)(펜타플루오로에탄술포닐)이미드리튬(LiN(CF3SO2)(C2F5SO2)), (트리플루오로메탄술포닐)(헵타플루오로프로판술포닐)이미드리튬(LiN(CF3SO2)(C3F7SO2)), 또는 (트리플루오로메탄술포닐)(노나플루오로부탄술포닐)이미드리튬(LiN(CF3SO2)(C4F9SO2)) 등을 들 수 있다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다.

화학식 15에 표시한 환상의 화합물로서는, 예를 들면, 화학식 17로 표시되는 일련의 화합물을 들 수 있다. 즉, 화학식 17에 표시한 (1)의 1,2-퍼플루오로에탄디술포닐이미드리튬, (2)의 1,3-퍼플루오로프로판디술포닐이미드리튬, (3)의 1,3-퍼플루오로부탄디술포닐이미드리튬, (4)의 1,4-퍼플루오로부탄디술포닐이미드리튬 등이다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다. 그 중에서도, 1,2-퍼플루오로에탄디술포닐이미드리튬이 바람직하다. 높은 효과를 얻을 수 있기 때문이다.

화학식 16에 표시한 쇄상의 화합물로서는, 예를 들면, 리튬트리스(트리플루오로메탄술포닐)메티드(LiC(CF3SO2)3) 등을 들 수 있다.

전해질염의 함유량은, 용매에 대해 0.3mol/㎏ 이상 3.0mol/㎏ 이하인 것이 바람직하다. 이 범위 외에서는, 이온 전도성이 극단적으로 저하될 가능성이 있기 때문이다.

이 2차 전지는, 예를 들면, 이하의 순서에 의해 제조된다.

우선, 정극(21)을 제작한다. 최초에, 정극 활물질과, 정극 결착제와, 정극 도전제를 혼합하여 정극 합제(合劑)로 한 후, 유기 용제에 분산시켜서 페이스트상의 정극 합제 슬러리로 한다. 계속해서, 독터 블레이드 또는 바 코터 등을 이용하여 정극 집전체(21A)의 양면에 정극 합제 슬러리를 균일하게 도포하여 건조시킨다. 최후로, 필요에 응하여 가열하면서, 롤 프레스기 등을 이용하여 도막을 압축 성형하여 정극 활물질층(21B)을 형성한다. 이 경우에은, 압축 성형을 복수회에 걸쳐서 반복하여도 좋다.

다음에, 상기한 부극의 제작 순서와 같은 순서에 의해, 부극 집전체(22A)의 양면에 부극 활물질층(22B)을 형성하여 부극(22)을 제작한다.

다음에, 정극(21) 및 부극(22)을 이용하여 전지 소자(20)를 제작한다. 최초에, 정극 집전체(21A)에 정극 리드(24)를 용접 등을 하여 부착함과 함께, 부극 집전체(22A)에 부극 리드(25)를 용접 등을 하여 부착한다. 계속해서, 세퍼레이터(23)를 통하여 정극(21)과 부극(22)을 적층시킨 후, 긴변 방향에서 권회시킨다. 최후로, 편평한 형상이 되도록 권회체를 성형한다.

2차 전지의 조립은, 이하와 같이 하여 행한다. 최초에, 전지 캔(11)의 내부에 전지 소자(20)를 수납한 후, 그 전지 소자(20)상에 절연판(12)을 배치한다. 계속해서, 정극 리드(24)를 정극 핀(15)에 용접 등을 하여 접속시킴과 함께, 부극 리드(25)를 전지 캔(11)에 용접 등을 하여 접속시킨 후, 레이저 용접 등에 의해 전지 캔(11)의 개방단부에 전지 덮개(13)를 고정한다. 최후로, 주입구멍(19)으로부터 전지 캔(11)의 내부에 전해액을 주입하여 세퍼레이터(23)에 함침시킨 후, 그 주입구멍(19)을 밀봉 부재(19A)로 막는다. 이로써, 도 5 및 도 6에 도시한 2차 전지가 완성된다.

이 2차 전지에서는, 충전을 행하면, 예를 들면, 정극(21)으로부터 리튬이온이 방출되고, 세퍼레이터(23)에 함침된 전해액을 통하여 부극(22)에 흡장된다. 한편, 방전을 행하면, 예를 들면, 부극(22)으로부터 리튬이온이 방출되고, 세퍼레이터(23)에 함침된 전해액을 통하여 정극(21)에 흡장된다.

이 각형의 2차 전지에 의하면, 부극(22)이 상기한 부극과 같은 구성을 갖고 있기 때문에, 사이클 특성 및 첫회 충방전 특성을 향상시킬 수 있다.

특히, 전해액의 용매가, 화학식 1에 표시한 할로겐을 갖는 쇄상 탄산 에스테르 및 화학식 2에 표시한 할로겐을 갖는 환상 탄산 에스테르중의 적어도 1종이나, 화학식 5 내지 화학식 7에 표시한 불포화 결합을 갖는 환상 탄산 에스테르중의 적어도 1종이나, 술톤이나, 산 무수물을 함유하고 있으면, 보다 높은 효과를 얻을 수 있다.

또한, 전해액의 전해질염이, 6불화인산 리튬, 4불화붕산 리튬, 과염소산 리튬 및 6불화비산 리튬으로 이루어지는 군중의 적어도 1종이나, 화학식 8 내지 화학식 10에 표시한 화합물로 이루어지는 군중의 적어도 1종이나, 화학식 14 내지 화학식 16에 표시한 화합물로 이루어지는 군중의 적어도 1종을 함유하고 있으면, 보다 높은 효과를 얻을 수 있다.

또한, 전지 캔(11)이 굳은 금속제라면, 부드러운 필름제인 경우와 비교하여, 부극 활물질층(22B)이 팽창 및 수축한 때에 부극(22)이 파손되기 어렵게 된다. 따라서, 사이클 특성을 보다 향상시킬 수 있다. 이 경우에는, 전지 캔(11)이 알루미늄보다도 굳은 철제라면, 보다 높은 효과를 얻을 수 있다.

이 2차 전지에 관한 상기 이외의 효과는, 상기한 부극과 마찬가지이다.

(제 2의 2차 전지)

도 7 및 도 8은 제 2의 2차 전지의 단면 구성을 도시하고 있고, 도 8에서는 도 7에 도시한 권회 전극체(40)의 일부를 확대하여 도시하고 있다. 제 2의 2차 전지는, 예를 들면, 상기한 제 1의 2차 전지와 마찬가지로, 리튬이온 2차 전지이다. 이 제 2의 2차 전지는, 주로, 거의 중공 원주형상의 전지 캔(31)의 내부에, 세퍼레이터(43)를 통하여 정극(41)과 부극(42)이 적층 및 권회된 권회 전극체(40)와, 한 쌍의 절연판(32, 33)이 수납된 것이다. 이 전지 캔(31)을 포함하는 전지 구조는, 이른바 원통형이라고 불리고 있다.

전지 캔(31)은, 예를 들면, 상기한 제 1의 2차 전지에서의 전지 캔(11)과 같은 금속 재료에 의해 구성되어 있고, 그 일단부 및 타단부는 각각 폐쇄 및 개방되어 있다. 한 쌍의 절연판(32, 33)은, 권회 전극체(40)를 상하에서 끼우고, 그 권회 주면(周面)에 대해 수직으로 연재되도록 배치되어 있다.

전지 캔(31)의 개방단부에는, 전지 덮개(34)와, 그 내측에 마련된 안전밸브 기구(35) 및 열감 저항 소자(Positive Temperature Coefficient : PTC 소자)(36)가, 개스킷(37)을 통하여 코킹됨에 의해 부착되어 있다. 이로써, 전지 캔(31)의 내부는 밀폐되어 있다. 전지 덮개(34)는, 예를 들면, 전지 캔(31)과 같은 금속 재료에 의해 구성되어 있다. 안전밸브 기구(35)는, 열감 저항 소자(36)을 통하여 전지 덮개(34)와 전기적으로 접속되어 있다. 이 안전밸브 기구(35)에서는, 내부 단락, 또는 외부로부터의 가열 등에 기인하여 내압이 일정 이상이 된 경우에, 디스크판(35A)이 반전하여 전지 덮개(34)와 권회 전극체(40) 사이의 전기적 접속을 절단하게 되어 있다. 열감 저항 소자(36)은, 온도의 상승에 응하여 저항이 증대함에 의해 전류를 제한하고, 대전류에 기인하는 이상한 발열을 방지하는 것이다. 개스킷(37)은, 예를 들면, 절연 재료에 의해 구성되어 있고, 그 표면에는 아스팔트가 도포되어 있다.

권회 전극체(40)의 중심에는, 센터 핀(44)이 삽입되어 있어도 좋다. 이 권회 전극체(40)에서는, 알루미늄 등의 금속 재료에 의해 구성된 정극 리드(45)가 정극(41)에 접속되어 있음과 함께, 니켈 등의 금속 재료에 의해 구성된 부극 리드(46)가 부극(42)에 접속되어 있다. 정극 리드(45)는, 안전밸브 기구(35)에 용접 등이 되어 전지 덮개(34)와 전기적으로 접속되어 있고, 부극 리드(46)는, 전지 캔(31)에 용접 등이 되어 전기적으로 접속되어 있다.

정극(41)은, 예를 들면, 한 쌍의 면을 갖는 정극 집전체(41A)의 양면에 정극 활물질층(41B)이 마련된 것이다. 부극(42)은, 상기한 부극과 같은 구성을 갖고 있고, 예를 들면, 한 쌍의 면을 갖는 부극 집전체(42A)의 양면에 부극 활물질층(42B)이 마련된 것이다. 정극 집전체(41A), 정극 활물질층(41B), 부극 집전체(42A), 부극 활물질층(42B) 및 세퍼레이터(43)의 구성, 및 전해액의 조성은, 각각 상기한 제 1의 2차 전지에서의 정극 집전체(21A), 정극 활물질층(21B), 부극 집전체(22A), 부극 활물질층(22B) 및 세퍼레이터(23)의 구성, 및 전해액의 조성과 마찬가지이다.

이 2차 전지는, 예를 들면, 이하의 순서에 의해 제조된다.

우선, 예를 들면, 상기한 제 1의 2차 전지에서의 정극(21) 및 부극(22)의 제작 순서와 같은 순서에 의해, 정극 집전체(41A)의 양면에 정극 활물질층(41B)을 형성하여 정극(41)을 제작함과 함께, 부극 집전체(42A)의 양면에 부극 활물질층(42B)을 형성하여 부극(42)을 작제한다. 계속해서, 정극(41)에 정극 리드(45)를 용접 등을 하여 부착함과 함께, 부극(42)에 부극 리드(46)를 용접 등을 하여 부착한다. 계속해서, 세퍼레이터(43)를 통하여 정극(41)과 부극(42)을 적층 및 권회시켜서 권회 전극체(40)를 제작한 후, 그 권회 중심에 센터 핀(44)을 삽입한다. 계속해서, 한 쌍의 절연판(32, 33)으로 끼우면서 권회 전극체(40)를 전지 캔(31)의 내부에 수납함과 함께, 정극 리드(45)의 선단부를 안전밸브 기구(35)에 용접하고, 부극 리드(46)의 선단부를 전지 캔(31)에 용접한다. 계속해서, 전지 캔(31)의 내부에 전해액을 주입하고 세퍼레이터(43)에 함침시킨다. 최후로, 전지 캔(31)의 개구단부에 전지 덮개(34), 안전밸브 기구(35) 및 열감 저항 소자(36)을 개스킷(37)을 통하여 코킹하여 고정한다. 이로써, 도 7 및 도 8에 도시한 2차 전지가 완성된다.

이 2차 전지에서는, 충전을 행하면, 예를 들면, 정극(41)으로부터 리튬이온이 방출되고, 전해액을 통하여 부극(42)에 흡장된다. 한편, 방전을 행하면, 예를 들면, 부극(42)으로부터 리튬이온이 방출되고, 전해액을 통하여 정극(41)에 흡장된다.

이 원통형의 2차 전지에 의하면, 부극(42)이 상기한 부극과 같은 구성을 갖고 있기 때문에, 사이클 특성 및 첫회 충방전 특성을 향상시킬 수 있다. 이 2차 전지에 관한 상기 이외의 효과는, 제 1의 2차 전지와 마찬가지이다.

(제 3의 2차 전지)

도 9는 제 3의 2차 전지의 분해 사시 구성을 도시하고 있고, 도 10은 도 9에 도시한 X-X선을 따른 단면을 확대하여 도시하고 있다. 제 3의 2차 전지는, 예를 들면, 상기한 제 1의 2차 전지와 마찬가지로, 리튬이온 2차 전지이다. 이 제 3의 2차 전지는, 주로, 필름형상의 외장 부재(60)의 내부에, 정극 리드(51) 및 부극 리드(52)가 부착된 권회 전극체(50)가 수납된 것이다. 이 외장 부재(60)를 포함하는 전지 구조는, 이른바 라미네이트 필름형이라고 불리고 있다.

정극 리드(51) 및 부극 리드(52)는, 예를 들면, 외장 부재(60)의 내부로부터 외부를 향하여 동일 방향으로 도출되어 있다. 정극 리드(51)는, 예를 들면, 알루미늄 등의 금속 재료에 의해 구성되어 있고, 부극 리드(52)는, 예를 들면, 구리, 니켈 또는 스텐레스 등의 금속 재료에 의해 구성되어 있다. 이들의 금속 재료는, 예를 들면, 박판형상 또는 그물눈 형상(網目狀)으로 되어 있다.

외장 부재(60)는, 예를 들면, 나일론 필름, 알루미늄박 및 폴리에틸렌필름이 이 순서로 부합된 알루미늄 라미네이트 필름에 의해 구성되어 있다. 이 외장 부재(60)는, 예를 들면, 폴리에틸렌필름이 권회 전극체(50)와 대향하도록, 2매의 직사각형형의 알루미늄 라미네이트 필름의 외연부끼리가 융착 또는 접착제에 의해 서로 접착된 구조를 갖고 있다.

외장 부재(60)와 정극 리드(51) 및 부극 리드(52) 사이에는, 외기의 침입을 방지하기 위해 밀착 필름(61)이 삽입되어 있다. 이 밀착 필름(61)은, 정극 리드(51) 및 부극 리드(52)에 대해 밀착성을 갖는 재료에 의해 구성되어 있다. 이와 같은 재료로서는, 예를 들면, 폴리에틸렌, 폴리프로필렌, 변성 폴리에틸렌또는 변성 폴리프로필렌 등의 폴리올레핀 수지를 들 수 있다.

또한, 외장 부재(60)는, 상기한 알루미늄 라미네이트 필름에 대신하여, 다른 적층 구조를 갖는 라미네이트 필름에 의해 구성되어 있어도 좋고, 폴리프로필렌 등의 고분아이 필름 또는 금속 필름에 의해 구성되어 있어도 좋다.

권회 전극체(50)는, 세퍼레이터(55) 및 전해질(56)을 통하여 정극(53)과 부극(54)이 적층 및 권회된 것이고, 그 최외주부는, 보호 테이프(57)에 의해 보호되어 있다.

정극(53)은, 예를 들면, 한 쌍의 면을 갖는 정극 집전체(53A)의 양면에 정극 활물질층(53B)이 마련된 것이다. 부극(54)은, 상기한 부극과 같은 구성을 갖고 있고, 예를 들면, 한 쌍의 면을 갖는 부극 집전체(54A)의 양면에 부극 활물질층(54B)이 마련된 것이다. 정극 집전체(53A), 정극 활물질층(53B), 부극 집전체(54A), 부극 활물질층(54B) 및 세퍼레이터(55)의 구성은, 각각 상기한 제 1의 2차 전지에서의 정극 집전체(21A), 정극 활물질층(21B), 부극 집전체(22A), 부극 활물질층(22B) 및 세퍼레이터(23)의 구성과 마찬가지이다.

전해질(56)은, 전해액과, 그것을 지지하는 고분자 화합물을 포함하고 있고, 이른바 겔상의 전해질이다. 겔 전해질은, 높은 이온 전도률(예를 들면, 실온에서 1mS/㎝ 이상)을 얻을 수 있음과 함께 누액이 방지되기 때문에 바람직하다.

고분자 화합물로서는, 예를 들면, 폴리아크릴로니트릴, 폴리불화 비닐리덴, 폴리불화 비닐리덴과 폴리헥사플루오로피렌과의 공중합체, 폴리테트라플루오로에틸렌, 폴리헥사플루오로프로필렌, 폴리에틸렌옥사이드, 폴리프로필렌옥사이드, 폴리포스파젠, 폴리실록산, 폴리아세트산 비닐, 폴리비닐알코올, 폴리메타크릴산 메틸, 폴리아크릴산, 폴리메타크릴산, 스티렌-부타디엔 고무, 니트릴-부타디엔 고무, 폴리스티렌, 또는 폴리카보네이트 등을 들 수 있다. 이들은 단독이라도 좋고, 복수종이 혼합되어도 좋다. 그 중에서도, 폴리아크릴로니트릴, 폴리불화 비닐리덴, 폴리헥사플루오로프로필렌 또는 폴리에틸렌옥사이드가 바람직하다. 전기화학적으로 안정이기 때문이다.

전해액의 조성은, 제 1의 2차 전지에서의 전해액의 조성과 마찬가지이다. 단, 겔상의 전해질인 전해질(56)에 있어서, 전해액의 용매란, 액상의 용매뿐만 아니라, 전해질염을 해리시키는 것이 가능한 이온 전도성을 갖는 것까지 포함하는 넓은 개념이다. 따라서, 이온 전도성을 갖는 고분자 화합물을 이용하는 경우에는, 그 고분자 화합물도 용매에 포함된다.

또한, 전해액을 고분자 화합물에 보존지시킨 겔상의 전해질(56)에 대신하여, 전해액을 그대로 사용하여도 좋다. 이 경우에는, 전해액이 세퍼레이터(55)에 함침된다.

이 겔상의 전해질(56)을 구비한 2차 전지는, 예를 들면, 이하의 3종류의 순서에 의해 제조된다.

제 1의 제조 방법에서는, 최초에, 예를 들면, 상기한 제 1의 2차 전지에서의 정극(21) 및 부극(22)의 제작 순서와 같은 순서에 의해, 정극 집전체(53A)의 양면에 정극 활물질층(53B)을 형성하여 정극(53)을 제작함과 함께, 부극 집전체(54A)의 양면에 부극 활물질층(54B)을 형성하여 부극(54)을 제작한다. 계속해서, 전해액과, 고분자 화합물과, 용제를 포함하는 전구(前驅) 용액을 조제하여 정극(53) 및 부극(54)에 도포한 후, 용제를 휘발시켜서 겔상의 전해질(56)을 형성한다. 계속해서, 정극 집전체(53A)에 정극 리드(51)를 부착함과 함께, 부극 집전체(54A)에 부극 리드(52)를 부착한다. 계속해서, 전해질(56)이 형성된 정극(53)과 부극(54)을 세퍼레이터(55)를 통하여 적층 및 권회한 후, 그 최외주부에 보호테이프(57)를 접착시켜서 권회 전극체(50)를 제작한다. 최후로, 예를 들면, 2장의 필름형상의 외장 부재(60)의 사이에 권회 전극체(50)를 끼워 넣은 후, 그 외장 부재(60)의 외연부끼리를 열융착 등으로 접착시켜서 권회 전극체(50)를 봉입한다. 이 때, 정극 리드(51) 및 부극 리드(52)와 외장 부재(60) 사이에, 밀착 필름(61)을 삽입한다. 이로써, 도 9 및 도 10에 도시한 2차 전지가 완성된다.

제 2의 제조 방법에서는, 최초에, 정극(53)에 정극 리드(51)를 부착함과 함께, 부극(54)에 부극 리드(52)를 부착한다. 계속해서, 세퍼레이터(55)를 통하여 정극(53)과 부극(54)을 적층하여 권회시킨 후, 그 최외주부에 보호 테이프(57)를 접착시켜서, 권회 전극체(50)의 전구체인 권회체를 제작한다. 계속해서, 2장의 필름형상의 외장 부재(60)의 사이에 권회체를 끼워 넣은 후, 1변의 외주연부를 제외한 나머지 외주연부를 열융착 등으로 접착시켜서, 주머니형상의 외장 부재(60)의 내부에 권회체를 수납한다. 계속해서, 전해액과, 고분자 화합물의 원료인 모노머와, 중합 개시제와, 필요에 응하여 중합 금지제 등의 다른 재료를 포함하는 전해질용 조성물을 조제하여 주머니형상의 외장 부재(60)의 내부에 주입한 후, 외장 부재(60)의 개구부를 열융착 등으로 밀봉한다. 최후로, 모노머를 열중합시켜서 고분자 화합물로 함에 의해, 겔상의 전해질(56)을 형성한다. 이로써, 2차 전지가 완성된다.

제 3의 제조 방법에서는, 최초에, 고분자 화합물이 양면에 도포된 세퍼레이터(55)를 이용하는 것을 제외하고, 상기한 제 2의 제조 방법과 마찬가지로, 권회체를 형성하여 주머니형상의 외장 부재(60)의 내부에 수납한다. 이 세퍼레이터(55)에 도포하는 고분자 화합물로서는, 예를 들면, 불화 비닐리덴을 성분으로 하는 중합체, 즉 단독 중합체, 공중합체 또는 다원(多元) 공중합체 등을 들 수 있다. 구체적으로는, 폴리불화 비닐리덴이나, 불화 비닐리덴 및 헥사플루오로프로필렌을 성분으로 하는 2원계 공중합체나, 불화 비닐리덴, 헥사플루오로프로필렌 및 클로로트리플루오로에틸렌을 성분으로 한 3원계 공중합체 등이다. 또한, 고분자 화합물은, 상기한 불화 비닐리덴을 성분으로 하는 중합체와 함께, 다른 1종 또는 2종 이상의 고분자 화합물을 포함하고 있어도 좋다. 계속해서, 전해액을 조제하여 외장부재(60)의 내부에 주입한 후, 그 외장 부재(60)의 개구부를 열융착 등으로 밀봉한다. 최후로, 외장 부재(60)에 가중(加重)을 걸면서 가열하고, 고분자 화합물을 통하여 세퍼레이터(55)를정극(53) 및 부극(54)에 밀착시킨다. 이로써, 전해액이 고분자 화합물에 함침하고, 그 고분자 화합물이 겔화하여 전해질(56)이 형성되기 때문에, 2차 전지가 완성된다.

이 제 3의 제조 방법에서는, 제 1의 제조 방법과 비교하여, 2차 전지의 팽창이 억제된다. 또한, 제 3의 제조 방법에서는, 제 2의 제조 방법과 비교하여, 고분자 화합물의 원료인 모노머나 용매 등이 전해질(56)중에 거의 남지 않고, 게다가 고분자 화합물의 형성 공정이 양호에 제어되기 때문에, 정극(53), 부극(54) 및 세퍼레이터(55)와 전해질(56) 사이에 잇어서 충분한 밀착성을 얻을 수 있다.

이 라미네이트 필름형의 2차 전지에 의하면, 부극(54)이 상기한 부극과 같은 구성를 갖고 있기 때문에, 사이클 특성 및 첫회 충방전 특성을 향상시킬 수 있다. 이 2차 전지에 관한 상기 이외의 효과는, 제 1의 2차 전지와 마찬가지이다.

[실시예]

본 발명의 실시예에 관해 상세히 설명한다.

(실험례 1-1)

이하의 순서에 의해, 도 9 및 도 10에 도시한 라미네이트 필름형의 2차 전지를 제조하였다. 이 때, 부극(54)의 용량이 리튬의 흡장 및 방출에 의거하여 표시되는 리튬이온 2차 전지가 되도록 하였다.

최초에, 정극(53)을 제작하였다. 우선, 탄산 리튬(Li2CO3)과 탄산 코발트(CoCO3)를 0.5 : 1의 몰비로 혼합한 후, 공기중에서 900℃로 5시간 소성함에 의해, 리튬 코발트 복합 산화물(LiCoO2)을 얻었다. 계속해서, 정극 활물질로서 리튬 코발트 복합 산화물 91질량부와, 정극 도전제로서 그라파이트 6질량부와, 정극 결착제로서 폴리불화 비닐리덴 3질량부를 혼합하여 정극 합제로 한 후, N-메틸-2-피롤리돈에 분산시킴에 의해, 페이스트상의 정극 합제 슬러리로 하였다. 최후로, 띠 모양의 알루미늄박(두께=12㎛)으로 이루어지는 정극 집전체(53A)의 양면에 정극 합제 슬러리를 균일하게 도포하여 건조시킨 후, 롤 프레스기로 압축 성형함에 의해, 정극 활물질층(53B)을 형성하였다.

다음에, 부극(54)을 제작하였다. 우선, 부극 집전체(54A)로서 조면화된 전해 구리박(두께=18㎛, 10점평균조도(Rz)=10㎛)과, 부극 활물질로서 규소 분말(메디안 지름=30㎛)을 준비하였다. 이 후, 스프레이법을 이용하여 규소 분말을 용융 상태로 부극 집전체(54A)의 양면에 분무하여 복수의 부극 활물질 입자를 형성함에 의해, 부극 활물질층(54B)을 형성하였다. 이 스프레이법에서는, 가스 프레임 용사를 이용하고, 분무 속도를 약 45m/초 내지 55m/초로 하고, 부극 집전체(54A)가 열적 데미지를 부담하지 않도록 탄산가스로 기반을 냉각하면서 분무 처리를 행하였다. 부극 활물질층(54B)을 형성하는 경우에는, 챔버 내에 산소 가스를 도입함에 의해, 부극 활물질중에 있어서의 산소의 함유량을 5원자수%로 하였다. 또한, 복수의 부극 활물질 입자가 편평 입자를 포함하고(편평 입자 : 유(有)), 부극 활물질층(54B)이 부극 집전체(54A)에 접촉하지 않는 부분을 포함하지 않고(비접촉 부분 : 무), 부극 활물질층(54B)이 내부에 공극을 갖도록 하였다(공극 : 유). 이 때, 규소 분말의 용융온도 및 기반의 냉각 온도를 조정함에 의해, X선 회절에 의해 얻어지는 부극 활물질의 (111)결정면에 있어서의 회절 피크의 반값폭(2θ)을 20°로 하고, 동 결정면에 기인하는 결정자 사이즈를 10㎚로 하였다. 또한, 상기한 X선 회절 분석을 행하는 경우에는, 리가쿠전기기계 주식회사제의 X선 회절 장치를 이용하였다. 이 때, 관구로서 CuKa를 이용하여, 관 전압을 40㎸, 관 전류를 40㎃, 스캔 방법을 θ-2θ법, 측정 범위를 20°≤2θ≤90°로 하였다.

다음에, 용매로서 탄산 에틸렌(EC)과 탄산 디에틸(DEC)을 혼합한 후, 전해질염으로서 6불화인산 리튬(LiPF6)을 용해시켜서, 전해액을 조제하였다. 이 때, 용매의 조성(EC : DEC)을 중량비로 50 : 50으로 하고, 전해질염의 함유량을 용매에 대해 1mol/㎏으로 하였다.

최후로, 정극(53) 및 부극(54)과 함께 전해액을 이용하여 2차 전지를 조립하였다. 최초에, 정극 집전체(53A)의 일단에 알루미늄제의 정극 리드(51)를 용접함과 함께, 부극 집전체(54A)의 일단에 니켈제의 부극 리드(52)를 용접하였다. 계속해서, 정극(53)과, 다공성 폴리프로필렌을 주성분으로 하는 필름에 의해 다공성 폴리에틸렌을 주성분으로 하는 필름이 끼여진 3층 구조의 세퍼레이터(55)(두께=23㎛)와, 부극(54)과, 상기한 세퍼레이터(55)를 이 순서로 적층하고 나서 긴변 방향으로 권회시킨 후, 점착 테이프로 이루어지는 보호 테이프(57)로 감는 끝 부분을 고정하여, 권회 전극체(50)의 전구체인 권회체을 형성하였다. 계속해서, 외측으로부터, 나일론 필름(두께=30㎛)과, 알루미늄박(두께=40㎛)과, 무연신 폴리프로필렌 필름(두께=30㎛)이 적층된 3층 구조의 라미네이트 필름(총후=100㎛)으로 이루어지는 외장 부재(60)의 사이에 권회체를 끼워 넣은 후, 1변을 제외한 외연부끼리를 열융착하여, 주머니형상의 외장 부재(60)의 내부에 권회체를 수납하였다. 계속해서, 외장 부재(60)의 개구부로부터 전해액을 주입하여 세퍼레이터(55)에 함침시켜서 권회 전극체(50)를 제작하였다. 최후로, 진공 분위기중에서 외장 부재(60)의 개구부를 열융착하여 밀봉함에 의해, 라미네이트 필름형의 2차 전지가 완성되었다. 또한, 2차 전지를 제조할 때에는, 정극 활물질층(53B)의 두께를 조절함에 의해, 만충전시에 있어서 부극(54)에 리튬 금속이 석출하지 않도록 하였다.

이 2차 전지에 관해서는, 제조 후 1주 이내에, 후술하는 사이클 특성 및 첫회 충방전 특성을 조사하였다.

(실험례 1-2 내지 1-10)

반값폭 및 결정자 사이즈를 각각 12° 및 15㎚(실험례 1-2), 5°및 20㎚(실험례 1-3), 3° 및 30㎚(실험례 1-4), 2° 및 50㎚(실험례 1-5), 1° 및 70㎚(실험례 1-6), 0.9° 및 100㎚(실험례 1-7), 0.8° 및 120㎚(실험례 1-8), 0.7° 및 135㎚(실험례 1-9), 또는 0.6° 및 150㎚(실험례 1-10)로 변경한 것을 제외하고, 실험례 1-1과 같은 순서를 거쳤다.

(실험례 1-11, 1-12)

2차 전지의 제조 후, 2주 경과 시점(실험례 1-11) 또는 1개월 경과 시점(실험례 1-12)에서 사이클 특성 및 첫회 충방전 특성을 조사한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다.

(비교예 1-1 내지 1-5)

반값폭 및 결정자 사이즈를 각각 30° 및 1㎚(비교예 1-1), 27°및 2㎚(비교예 1-2), 25° 및 5㎚(비교예 1-3), 23° 및 7㎚(비교예 1-4), 또는 21° 및 9㎚(비교예 1-5)로 변경한 것을 제외하고, 실험례 1-1과 같은 순서를 거쳤다.

(비교예 1-6, 1-7)

2차 전지의 제조 후, 2주 경과 시점(비교예 1-6) 또는 1개월 경과 시점(비교예 1-7)에서 사이클 특성 및 첫회 충방전 특성을 조사한 것을 제외하고, 비교예 1-1과 같은 순서를 거쳤다.

이들의 실험례 1-1 내지 1-12 및 비교예 1-1 내지 1-7의 2차 전지에 관해 사이클 특성, 첫회 충방전 특성 및 그들의 경시변화를 조사한 바, 표 1, 표 2, 도 11 및 도 12에 도시한 결과가 얻어졌다.

사이클 특성을 조사할 때에는, 사이클 시험을 행하여 방전 용량 유지율을 구하였다. 구체적으로는, 최초에, 전지 상태를 안정화시키기 위해 23℃의 분위기중에서 충방전시킨 후, 재차 충방전시켜서, 2사이클째의 방전 용량을 측정하였다. 계속해서, 동 분위기중에서 99사이클 충방전시켜서, 101사이클째의 방전 용량을 측정하였다. 최후로, 방전 용량 유지율(%)=(101사이클째의 방전 용량/2사이클째의 방전 용량)×100을 산출하였다. 이 때, 충전 조건으로서는, 3㎃/㎠의 정전류 밀도로 전지 전압이 4.2V에 도달할 때까지 충전한 후, 계속해서 4.2V의 정전압으로 전류 밀도가 0.3㎃/㎠에 도달할 때까지 충전하였다. 또한, 방전 조건으로서는, 3㎃/㎠의 정전류 밀도로 전지 전압이 2. 5V에 도달할 때까지 방전하였다.

첫회 충방전 특성을 조사할 때에는, 최초에, 전지 상태를 안정화시키기 위해 23℃의 분위기중에서 충방전시킨 후, 재차 충전시켜서, 충전 용량을 측정하였다. 계속해서, 동 분위기중에서 방전시켜서, 방전 용량을 측정하였다. 최후로, 첫회 충방전 효율(%)=(방전 용량/충전 용량)×100을 산출하였다. 충방전 조건에 관해서는, 사이클 특성을 조사한 경우와 마찬가지로 하였다.

또한, 사이클 특성 및 첫회 충방전 특성을 조사할 때의 순서 및 조건은, 이후의 일련의 실험례 및 비교예에 관한 동 특성의 평가에 관해서도 마찬가지이다.

표 1, 표 2, 도 11 및 도 12에 도시한 바와 같이, 반값폭이 작아짐과 함께 결정자 사이즈가 커짐에 따라, 방전 용량 유지율 및 첫회 충방전 효율은 모두 증가한 후에 감소하는 경향을 나타내었다. 이 경우에는, 반값폭이 20°이하임과 함께 결정자 사이즈가 10㎚ 이상인 실험례 1-1 내지 1-10에서는 부극 활물질의 결정 상태가 결정성이 되고, 반값폭이 20°초과임과 함께 결정자 사이즈가 10㎚ 미만인 비교예 1-1 내지 1-5에서는 부극 활물질의 결정 상태가 비결정성(비정질)이 되었다.

여기서, 부극 활물질의 결정 상태(반값폭 및 결정자 사이즈)가 방전 용량 유지율 및 첫회 충방전 효율에 주는 영향에 주목한 바, 결정성인 실험례 1-1 내지 1-10에서는, 비결정성인 비교예 1-1 내지 1-5와 비교하여, 80% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다. 특히, 실험례 1-1 내지 1-10에서는, 반값폭이 5°이하임과 함께 결정자 사이즈가 20㎚ 이상이면, 90% 이상이 현저하게 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다. 이 경우에는, 반값폭이 0.9°이상 5°이하임과 함께 결정자 사이즈가 20㎚ 이상 100㎚ 이하이면, 결정자 사이즈가 너무 크게 되기 않기 때문에, 충방전시에 있어서 부극 활물질의 갈라짐 등의 파손 확률이 낮아졌다.

또한, 방전 용량 유지율 및 첫회 충방전 효율의 경시변화에 주목한 바, 비결정성인 비교예 1-1, 1-6, 1-7에서는, 시간의 경과와 함께 방전 용량 유지율 및 첫회 충방전 효율이 모두 저하되었지만, 결정성인 실험례 1-6, 1-11, 1-12에서는, 시간이 경과하여도 방전 용량 유지율 및 첫회 충방전 효율이 일정하였다.

이들의 결과는, 부극 활물질이 결정성을 갖으면, 충방전시에 있어서 부극 활물질층(54B)이 팽창 및 수축하기 어려워지기 때문에, 방전 용량 유지율 및 첫회 충방전 효율이 높게 되는 것을 나타내고 있다. 또한, 결정성을 갖는 부극 활물질의 물성은 경시변화하기 어렵기 때문에, 방전 용량 유지율 및 첫회 충방전 효율도 경시적으로 열화되기 어려운 것을 나타내고 있다.

이들로부터, 본 발명의 2차 전지에서는, 스프레이법을 이용하여 규소를 구성 원소로서 갖는 결정성의 부극 활물질을 포함하는 부극 활물질층(54B)을 부극 집전체(54A)에 연결되도록에 형성함에 의해, 사이클 특성 및 첫회 충방전 특성이 향상함과 함께, 그들의 경시 열화가 억제되는 것이 확인되었다. 이 경우에는, X선 회절에 의해 얻어지는 부극 활물질의 (111)결정면에 있어서의 회절 피크의 반값폭(2θ)이 20°이하임과 함께 결정자 사이즈가 10㎚ 이상, 바람직하게는 0.9°이상 5°이하임과 함께 20㎚이상 100㎚ 이하이면, 부극 활물질의 결정성이 확보되고, 부극 활물질층(54B)의 파손을 방지하면서 양 특성이 보다 향상하는 것도 확인되었다.

(비교예 2-1 내지 2-4)

증착법(편향식 전자 빔 증착법)을 이용하여 부극 활물질층을 형성하고, 반값폭 및 결정아이 사이즈를 각각 30° 및 1㎚(비교예 2-1), 27° 및 2㎚(비교예 2-2), 25° 및 4㎚(비교예 2-3), 또는 21° 및 8㎚(비교예 2-4)로 변경한 것을 제외하고, 실험례 1-1과 같은 순서를 거쳤다. 이 때, 증착원으로서 순도 99%의 규소를 사용하고, 퇴적 속도를 100㎚/초로 하고, 부극 활물질층의 두께를 12㎛으로 하였다.

(비교예 2-5, 2-6)

스퍼터링법(RF 마그네트론 스퍼터링법)을 이용하여 부극 활물질층을 형성하고, 반값폭 및 결정자 사이즈를 각각 26° 및 3㎚(비교예 2-5), 또는 22° 및 9㎚(비교예 2-6)로 변경한 것을 제외하고, 실험례 1-1과 같은 순서를 거쳤다. 이 때, 순도 99.99%의 규소를 타겟으로서 이용하고, 퇴적 속도를 0.5㎚/초로 하고, 부극 활물질층의 두께를 12㎛으로 하였다.

(비교예 2-7, 2-8)

CVD법을 이용하여 부극 활물질층을 형성하고, 반값폭 및 결정자 사이즈를 각각 25° 및 5㎚(비교예 2-7), 또는 21° 및 9㎚(비교예 2-8)로 변경한 것을 제외하고, 실험례 1-1과 같은 순서를 거쳤다. 이 때, 원재료 및 여기(勵起) 가스로서 각각 실란(SiH4) 및 아르곤(Ar)을 사용하고, 퇴적 속도를 1.5㎚/초로 하고, 기판 온도를 200℃로 하고, 부극 활물질층의 두께를 11㎛으로 하였다.

이들의 비교예 2-1 내지 2-8의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 3에 표시한 결과가 얻어졌다.

표 3에 표시한 바와 같이, 증착법 등을 이용한 비교예 2-1 내지 2-8에서는, 스프레이법을 이용한 실험례 1-1 내지 1-4와는 달리, 부극 활물질의 결정 상태가 비결정성이 되었다. 이 때문에, 표 1의 결과와 마찬가지로, 부극 활물질의 결정 상태가 결정성인 실험례 1-1 내지 1-4에서는, 비결정성인 비교예 2-1 내지 2-8과 비교하여, 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다. 이 결과는, 부극 활물질층(54B)의 형성 방법으로서 증착법 등을 이용한 경우에는, 부극 활물질의 결정 상태가 결정성이 되지 않기 때문에, 충분한 방전 용량 유지율 및 초회(初回) 충방전 효율을 얻을 수가 없는 것을 나타내고 있다.

이들로부터, 본 발명의 2차 전지에서는, 부극 활물질층(54B)의 형성 방법으로서 스프레이법을 이용함에 의해, 증착법 등을 이용하는 경우보다도 사이클 특성 및 첫회 충방전 특성가 향상하는 것이 확인되었다.

(실험례 2-1 내지 2-3)

복수의 부극 활물질 입자가 편평 입자를 포함하지 않도록 한 것을 제외하고, 실험례 1-5 내지 1-7과 같은 순서를 거쳤다.

이들의 실험례 2-1 내지 2-3의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 4에 표시한 결과가 얻어졌다.

표 4에 도시한 바와 같이, 복수의 부극 활물질 입자가 편평 입자를 포함하지 않는 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 2-1 내지 2-3에서는, 실험례 1-5 내지 1-7과 마찬가지로, 비교예 1-1 내지 1-5와 비교하여, 80% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질의 결정 상태가 결정성인 경우에는, 편평 입자를 포함하는 실험례 1-5 내지 1-7에 있어서, 그것을 포함하지 않는 실험례 2-1 내지 2-3과 비교하여, 방전 용량 유지율 및 첫회 충방전 효율이 높아졌다.

이들로부터, 본 발명의 2차 전지에서는, 편평 입자의 유무에 관계없이, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 편평 입자를 포함하도록 하면, 양 특성이 보다 향상하는 것도 확인되었다.

(실험례 3)

부극 활물질층(54B)이 비접촉 부분을 포함하도록 한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다.

이 실험례 3의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 5에 표시한 결과가 얻어졌다.

또한, 실험례 1-6, 3의 2차 전지에 관해서는, 사이클 시험 후에 있어서의 부극 집전체의 상태 변화도 조사하였다. 이 경우에는, 사이클 시험 후의 2차 전지를 해체하고, 부극 집전체(54A)에 주름 등의 변형이 생기지 않았는지의 여부를 육안으로 관찰하였다.

표 5에 표시한 바와 같이, 부극 활물질층(54B)이 비접촉 부분을 포함하는 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 3에서는, 실험례 1-6과 마찬가지로, 비교예 1-1 내지 1-5와 비교하여, 80% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질의 결정 상태가 결정성인 경우에는, 비접촉 부분을 포함하지 않는 실험례 1-6에 있어서, 그것을 포함하는 실험례 3과 비교하여, 방전 용량 유지율 및 첫회 충방전 효율이 높아졌다. 이 경우에는, 비접촉 부분을 포함하는 실험례 3에서는, 부극 집전체(54A)의 변형이 관찰되지 않았지만, 비접촉 부분을 포함하지 않는 실험례 1-6에서는, 허용 가능한 정도의 약간의 부극 집전체(54A)의 변형이 관찰되었다.

이들로부터, 본 발명의 2차 전지에서는, 비접촉 부분의 유무에 관계없이, 사이클특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 비접촉 부분을 포함하지 않도록 하면, 양 특성이 보다 향상함과 함께, 비접촉 부분을 포함하도록 하면, 부극 집전체(54A)의 변형이 억제되는 것도 확인되었다.

(실험례 4)

부극 활물질층(54B)이 공극을 갖지 않도록 한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다.

이 실험례 4의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 6에 도시한 결과가 얻어졌다.

또한, 실험례 1-6, 4의 2차 전지에 관해서는, 팽창 특성도 조사하였다. 구체적으로는, 최초에, 전지 상태를 안정화시키기 위해 23℃의 분위기중에서 충방전시킨 후, 사이쿠루 시험 전의 두께를 측정하였다. 계속해서, 상기한 사이클 시험을 행한 후, 사이클 시험 후의 두께를 측정하였다. 최후로, 팽창율(%)=[(사이클 시험 후의 두께-사이클 시험 전의 두께)/사이클 시험 전의 두께]×100을 산출하였다.

표 6에 표시한 바와 같이, 부극 활물질층(54B)이 공극을 갖지 않는 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 4에서는, 실험례 1-6과 마찬가지로, 비교예 1-1 내지 1-5와 비교하여, 80% 이상의 높은 방전 용량 유지비율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질의 결정 상태가 결정성인 경우에는, 공극을 갖는 실험례 1-6에 있어서, 그것을 갖지 않는 실험례 4와 비교하여, 방전 용량 유지율이 높아지고, 팽창율도 작게되었다.

이들로부터, 본 발명의 2차 전지에서는, 공극의 유무에 관계없이, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 공극을 갖도록 하면, 특성이 보다 향상함과 함께, 팽창 특성도 향상하는 것도 확인되었다.

(실험례 5-1 내지 5-9)

부극 활물질중의 산소 함유량을 0.5원자수%(실험례 5-1), 1원자수%(실험례 5-2), 1.5원자수%(실험례 5-3), 2원자수%(실험례 5-4), 10원자수%(실험례 5-5), 20원자수%(실험례 5-6), 30원자수%(실험례 5-7), 40원자수%(실험례 5-8), 또는 45원자수%(실험례 5-9)로 변경한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다. 이 때, 챔버 내에 도입하는 산소 가스의 양을 조정함에 의해, 산소 함유량을 변화시켰다.

이들의 실험례 5-1 내지 5-9의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 7 및 도 13에 도시한 결과가 얻어졌다.

표 7 및 도 13에 도시한 바와 같이, 부극 활물질중의 산소 함유량을 변경한 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 5-1 내지 5-9에서는, 실험례 1-6과 마찬가지로, 비교예 1-1 내지 1-5와 비교하여, 80% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질의 결정 상태가 결정성인 실험례 1-6, 5-1 내지 5-9에서는, 산소함유량이 많아짐에 따라, 방전 용량 유지율이 증가함과 함께 첫회 충방전 효율이 감소하는 경향을 나타내었다. 이 경우에는, 산소 함유량이 1.5원자수% 이상 40원자수% 이하이면, 90% 이상 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

이들로부터, 본 발명의 2차 전지에서는, 부극 활물질중의 산소 함유량에 관계없이, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 산소 함유량이 1.5원자수% 이상 40원자수% 이하이면, 양 특성이 보다 향상하는 것도 확인되었다.

(실험례 6-1 내지 6-3)

챔버 내에 단속적으로 산소 가스 등을 도입하면서 규소를 퇴적시킴에 의해, 제 1의 산소 함유 영역과 그보다도 산소 함유량이 높은 제 2의 산소 함유 영역이 교대로 적층되도록 부극 활물질을 형성한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다. 이 때, 제 2의 산소 함유 영역중에 있어서의 산소의 함유량을 5원자수%로 하여, 그 수를 1개(실험례 6-1), 2개(실험례 6-2), 또는 3개(실험례 6-3)로 하였다.

이들의 실험례 6-1 내지 6-3의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 8 및 도 14에 도시한 결과가 얻어졌다.

표 8 및 도 14에 도시한 바와 같이, 부극 활물질이 제 1 및 제 2의 산소 함유 영역을 갖는 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 6-1 내지 6-3에서는, 실험례 1-6과 마찬가지로, 비교예 1-1 내지 1-5와 비교하여, 80% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질의 결정 상태가 결정성인 실험례 1-6, 6-1 내지 6-3에서는, 제 2의 산소 함유 영역의 수가 많아짐에 따라, 첫회 충방전 효율이 일정하게 유지된 채로, 방전 용량 유지율이 증가하였다.

이들로부터, 본 발명의 2차 전지에서는, 부극 활물질이 제 1 및 제 2의 산소 함유 영역을 갖는 경우에도, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 제 2의 산소 함유 영역의 수가 많아지면, 사이클 특성이 보다 향상하는 것도 확인되었다.

(실험례 7-1 내지 7-16)

부극 활물질에 금속 원소를 함유시킴과 함께, 그 함유 상태를 합금 상태로 한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다. 이 때, 금속 원소의 종류를 철(실험례 7-1), 니켈(실험례 7-2), 몰리브덴(실험례 7-3), 티탄(실험례 7-4), 크롬(실험례 7-5), 코발트(실험례 7-6), 구리(실험례 7-7), 망간(실험례 7-8), 아연(실험례 7-9), 게르마늄(실험례 7-10), 알루미늄(실험례 7-11), 지르코늄(실험례 7-12), 은(실험례 7-13), 주석(실험례 7-14), 안티몬(실험례 7-15), 또는 텅스텐(실험례 7-16)으로 하였다. 또한, 부극 활물질에 있어서의 금속 원소의 함유량을 5원자수%로 하였다.

이들의 실험례 7-1 내지 7-16의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 9 및 표 10에 표시한 결과가 얻어졌다.

표 9 및 표 10에 표시한 바와 같이, 부극 활물질에 금속 원소를 함유시켜서 합금 상태로 한 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 7-1 내지 7-16에서는, 실험례 1-6과 마찬가지로, 90% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질이 금속 원소를 함유하는 실험례 7-1 내지 7-16에서는, 그것을 함유하지 않은 실험례 1-6과 비교하여, 방전 용량 유지율 및 첫회 충방전 효율이 높아졌다.

이들로부터, 본 발명의 2차 전지에서는, 부극 활물질에 금속 원소를 함유시켜서 합금 상태로 한 경우에도, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다.

(실험례 8-1 내지 8-16)

부극 활물질에 금속 원소를 함유시킴과 함께, 그 함유 상태를 화합물(상 분리) 상태로 한 것을 제외하고, 실험례 7-1 내지 7-16과 같은 순서를 거쳤다.

이들의 실험례 8-1 내지 8-16의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 11 및 표 12에 표시한 결과가 얻어졌다.

표 11 및 표 12에 표시한 바와 같이, 부극 활물질에 금속 원소를 함유시켜서 화합물 상태로 한 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 8-1 내지 8-16에서는, 실험례 1-6과 마찬가지로, 90% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질이 금속 원소를 함유하는 실험례 8-1 내지 8-16에서는, 그것을 함유하지 않은 실험례 1-6과 비교하여, 방전 용량 유지율 및 첫회 충방전 효율이 높아졌다.

이들로부터, 본 발명의 2차 전지에서는, 부극 활물질에 금속 원소를 함유시켜서 화합물(상 분리) 상태로 한 경우에도, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다.

또한, 표 9 내지 표 12의 결과로부터 분명한 바와 같이, 부극 활물질에 금속 원소를 함유시키면, 그 함유 상태가 합금 상태인지 화합물 상태인지에 관계없이, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다.

(실험례 9-1 내지 9-13)

부극 활물질층(54B)의 형성 재료의 메디안 지름을 1㎛(실험례 9-1), 3㎛(실험례 9-2), 5㎛(실험례 9-3), 10㎛(실험례 9-4), 15㎛(실험례 9-5), 20㎛(실험례 9-6), 40㎛(실험례 9-7), 50㎛(실험례 9-8), 80㎛(실험례 9-9), 100㎛(실험례 9-10), 150㎛(실험례 9-11), 200㎛(실험례 9-12), 또는 300㎛(실험례 9-13)으로 변경한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다.

이들의 실험례 9-1 내지 9-13의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 13 및 도 15에 도시한 결과가 얻어졌다.

표 13 및 도 15에 도시한 바와 같이, 부극 활물질층(54B)의 형성 재료의 메디안 지름을 변경한 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정상 태가 결정성인 실험례 9-1 내지 9-13에서는, 실험례 1-6과 마찬가지로, 80% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질의 결정 상태가 결정성인 실험례 1-6, 9-1 내지 9-13에서는, 메디안 지름이 커짐에 따라, 방전 용량 유지율이 증가한 후에 감소함과 함께 첫회 충방전 효율이 증가하는 경향을 나타내었다. 이 경우에는, 메디안 지름이 5㎛ 이상 200㎛ 이하이면, 90% 이상 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

이들로부터, 본 발명의 2차 전지에서는, 부극 활물질층(54B)의 형성 재료의 메디안 지름을 변경한 경우에도, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 메디안 지름이 5㎛ 이상 200㎛ 이하이면, 사이클 특성이 보다 향상하는 것도 확인되었다.

(실험례 10-1 내지 10-12)

부극 집전체(54A)의 표면의 10점평균조도(Rz)를 0.5㎛(실험례 10-1), 1㎛(실험례 10-2), 1.5㎛(실험례 10-3), 2㎛(실험례 10-4), 3㎛(실험례 10-5), 5㎛(실험례 10-6), 15㎛(실험례 10-7), 20㎛(실험례 10-8), 25㎛(실험례 10-9), 30㎛(실험례 10-10), 35㎛(실험례 10-11), 또는 40㎛(실험례 10-12)로 변경한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다.

이들의 실험례 10-1 내지 10-12의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 14 및 도 16에 도시한 결과가 얻어졌다.

표 14 및 도 16에 도시한 바와 같이, 부극 집전체(54A)의 표면의 10점평균조도(Rz)를 변경한 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 10-1 내지 10-12에서는, 실험례 1-6과 마찬가지로, 80% 이상의높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 부극 활물질의 결정 상태가 결정성인 실험례 1-6, 10-1 내지 10-12에서는, 10점평균조도(Rz)가 커짐에 따라, 방전 용량 유지율이 증가한 후에 감소함과 함께 첫회 충방전 효율이 증가하는 경향을 나타내었다. 이 경우에는, 10점평균조도(Rz)가 1.5㎛ 이상이면, 방전 용량 유지율 및 첫회 충방전 효율이 보다 높아지고, 3㎛ 이상 30㎛ 이하이면, 90% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

이들로부터, 본 발명의 2차 전지에서는, 부극 집전체(54A)의 표면의 10점평균조도(Rz)를 변경한 경우에도, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 10점평균조도(Rz)가 1.5㎛ 이상, 바람직하게는 3㎛ 이상 30㎛ 이하이면, 양 특성이 보다 향상하는 것도 확인되었다.

(실험례 11-1)

용매로서, EC에 대신하여, 화학식 2에 표시한 할로겐을 갖는 환상 탄산 에스테르인 4-플루오로-1,3-디옥솔란-2-온(FEC)을 사용한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다.

(실험례 11-2)

용매로서, 화학식 2에 표시한 할로겐을 갖는 환상 탄산 에스테르인 4,5-디플루오로-1,3-디옥솔란-2-온(DFEC)을 가한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다. 이 때, 용매의 조성(EC : DFEC : DEC)을 중량비로 25 : 5 : 70으로 하였다.

(실험례 11-3, 11-4)

용매로서, 화학식 5에 표시한 불포화 결합을 갖는 환상 탄산 에스테르인 탄산 비닐렌(VC : 실험례 11-3), 또는 화학식 6에 표시한 불포화 결합을 갖는 환상 탄산 에스테르인 탄산 비닐에틸렌(VEC : 실험례 11-4)을 가한 것을 제외하고, 실험례 11-1과 같은 순서를 거쳤다. 이 때, 용매중에 있어서의 VC 등의 함유량을 1중량%로 하였다.

(실험례 11-5)

전해질염으로서 4불화붕산 리튬(LiBF4)을 가한 것을 제외하고, 실험례 11-1과 같은 순서를 거쳤다. 이 때, 6불화인산 리튬의 함유량을 용매에 대해 0.9mol/㎏으로 하고, 4불화붕산 리튬의 함유량을 용매에 대해 0.1mol/㎏으로 하였다.

(실험례 11-6)

용매로서, 술톤인 1,3-푸로펜술톤(PRS)을 가한 것을 제외하고, 실험례 11-1과 같은 순서를 거쳤다. 이 때, 용매중에 있어서의 PRS의 함유량을 1중량%로 하였다.

(실험례 11-7, 11-8)

용매로서, 산 무수물인 술포안식향산 무수물(SBAH : 실험례 11-7)있다이하 술포프로피온산 무수물(SPAH : 실험례 11-8)을 가한 것을 제외하고, 실험례 11-1과 같은 순서를 거쳤다. 이 때, 용매액중에 있어서의 SBAH 등의 함유량을 1중량%로 하였다.

이들의 험례예 11-1 내지 11-8의 2차 전지에 관해 사이클 특성, 첫회 충방전 특성 및 팽창 특성을 조사한 바, 표 15 및 표 16에 표시한 결과가 얻어졌다.

표 15 및 표 16에 표시한 바와 같이, 용매의 조성이나 전해질염의 종류를 변경한 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 11-1 내지 11-8에서는, 실험례 1-6과 마찬가지로, 90% 이상의 높은 방전 용량 유지비율 및 첫회 충방전 효율이 얻어졌다.

특히, 용매로서 할로겐을 갖는 환상 탄산 에스테르(FEC 또는 DFEC), 불포화 결합을갖는 환상 탄산 에스테르, 술톤 또는 산 무수물을 가하거나, 전해질염으로서 4불화붕산 리튬을 가한 실험례 11-1 내지 11-8에서는, 그들을 가하지 않은 실험례 1-6과 비교하여, 첫회 충방전 효율이 일정한 채로, 방전 용량 유지율이 높아졌다. 또한, 할로겐을 갖는 환상 탄산 에스테르를 사용한 경우에는, FEC보다도 DFEC에서 방전 용량 유지율이 높아졌다.

또한, PRS를 가한 실험례 11-6에서는, 그것을 가하지 않은 실험례 1-6과 비교하여, 팽창율이 현저하게 작아졌다.

또한, 여기서는, 용매로서, 화학식 2에 표시한 할로겐을 갖는 환상 탄산 에스테르나, 화학식 5 또는 화학식 6에 표시한 불포화 결합을 갖는 환상 탄산 에스테르를 사용한 경우의 결과만을 나타내고 있고, 화학식 1에 표시한 할로겐을 갖는 쇄상 탄산 에스테르나, 화학식 7에 표시한 불포화 결합을 갖는 환상 탄산 에스테르를 사용한 경우의 결과를 나타내고 있지 않다. 그러나, 할로겐를 갖는 쇄상 탄산 에스테르 등은, 할로겐을 갖는 환상 탄산 에스테르 등과 마찬가지로 방전 용량 유지율을 증가시키는 기능을 다하기 때문에, 전자를 사용한 경우에도 후자를 사용한 경우와 같은 결과를 얻을 수 있음은 분명하다.

또한, 여기서는, 전해질염으로서 6불화인산 리튬 또는 4불화붕산 리튬을 사용한 경우의 결과만을 나타내고 있고, 과염소산 리튬, 6불화비산 리튬, 또는 화학식 8 내지 화학식 10 또는 화학식 14 내지 화학식 16에 표시한 화합물을 사용한 경우의 결과를 나타내고 있지 않다. 그러나, 과염소산 리튬 등은, 6불화인산 리튬 등과 마찬가지로 방전용량 유지율을 증가시키는 기능을 다하기 때문에, 전자를 사용한 경우에도 후자를 사용한 경우와 같은 결과를 얻을 수 있음은 분명하다.

이들로부터, 본 발명의 2차 전지에서는, 용매의 조성이나 전해질염의 종류를 변경한 경우에도, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 용매로서 화학식 1에 표시한 할로겐을 갖는 쇄상 탄산 에스테르 및 화학식 2에 표시한 할로겐을 갖는 환상 탄산 에스테르중의 적어도 1종이나, 화학식 5 내지 화학식 7에 표시한 부포화 결합을 갖는 환상 탄산 에스테르나, 술톤이나, 산 무수물을 사용하면, 사이클 특성이 보다 향상하는 것도 확인되었다. 또한, 전해질염으로서 6불화인산 리튬, 4불화붕산 리튬, 과염소산 리튬 및 6불화비산 리튬중의 적어도 1종이나, 화학식 8 내지 화학식 10에 표시한 화합물이나, 화학식 14 내지 화학식 16에 표시한 화합물을 사용하면, 사이클 특성이 보다 향상하는 것도 확인되었다. 특히, 술톤을 사용하면, 팽창 특성도 향상하는 것이 확인되었다.

(실험례 12-1)

이하의 순서에 의해, 라미네이트 필름형의 2차 전지에 대신하여, 도 5 및 도 6에 도시한 각형의 2차 전지를 제조한 것을 제외하고, 실험례 1-6과 같은 순서를 거쳤다.

우선, 정극(21) 및 부극(22)을 제작한 후, 정극 집전체(21A) 및 부극 집전체(22A)에 각각 알루미늄제의 정극 리드(24) 및 니켈제의 부극 리드(25)를 용접하였다. 계속해서, 정극(21)과, 세퍼레이터(23)와, 부극(22)을 이 순서로 적층하고, 긴변 방향에서 권회시킨 후, 편평상으로 성형함에 의해, 전지 소자(20)를 제작하였다. 계속해서 알루미늄제의 전지 캔(11)의 내부에 전지 소자(20)를 수납한 후, 그 전지 소자(20)상에 절연판(12)을 배치하였다. 계속해서, 정극 리드(24) 및 부극 리드(25)를 각각 정극 핀(15) 및 전지 캔(11)에 용접한 후, 전지 캔(11)의 개방단부에 전지 덮개(13)를 레이저 용접하여 고정하였다. 최후로, 주입구멍(19)을 통하여 전지 캔(11)의 내부에 전해액을 주입하고, 그 주입구멍(19)을 밀봉 부재(19A)로 막음에 의해, 각형 전지가 완성되었다.

(실험례 12-2)

알루미늄제의 전지 캔(11)에 대신하여, 철제의 전지 캔(11)을 사용한 것을 제외하고, 실험례 12-1과 같은 순서를 거쳤다.

이들의 실험례 12-1, 12-2의 2차 전지에 관해 사이클 특성 및 첫회 충방전 특성을 조사한 바, 표 17에 표시한 결과가 얻어졌다.

표 17에 표시한 바와 같이, 전지 구조를 변경한 경우에도, 표 1과 같은 결과가 얻어졌다. 즉, 부극 활물질의 결정 상태가 결정성인 실험례 12-1, 12-2에서는, 실험례 1-6과 마찬가지로, 90% 이상의 높은 방전 용량 유지율 및 첫회 충방전 효율이 얻어졌다.

특히, 전지 구조가 각형인 12-1, 12-2에서는, 라미네이트 필름형인 실시예 1-6과 비교하여, 첫회 충방전 효율이 일정한 채로, 방전 용량 유지율이 높아졌다. 또한, 각형인 경우에는, 전지 캔(11)이 알루미늄제인 경우보다도 철제인 경우에, 방전 용량 유지율이 높아짐과 함께, 팽창율이 작아졌다.

또한, 여기서는 구체적인 실시예를 들어서 설명하지 않지만, 외장 부재가 금속 재료로 이루어지는 각형인 경우에 있어서, 필름으로 이루어지는 라미네이트 필름형인 경우보다도 사이클 특성 및 팽창 특성이 향상하엿기 때문에, 외장 부재가 금속 재료로 이루어지는 원통형의 2차 전지에서도 같은 결과가 얻어짐은 분명하다.

이들로부터, 본 발명의 2차 전지에서는, 전지 구조를 변경한 경우에도, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다. 이 경우에는, 전지 구조가각형 또는 원통형이면, 사이클 특성이 보다 향상하는 것도 확인되었다.

상기한 표 1 내지 표 17 및 도 11 내지 도 16의 결과로부터, 본 발명의 2차 전지에서는, 부극의 부극 활물질층이 규소를 구성 원소로서 갖는 결정성의 부극 활물질을 포함함과 함께 부극 집전체에 연결되어 있음에 의해, 용매의 조성, 전해질염의 종류 또는 전지 구조 등에 의존하지 않고, 사이클 특성 및 첫회 충방전 특성이 향상하는 것이 확인되었다.

이상, 실시의 형태 및 실시예를 들어서 본 발명을 설명하였지만, 본 발명은 상기한 실시의 형태 및 실시예에서 설명한 양태로 한정되지 않고, 여러가지의 변형이 가능하다. 예를 들면, 본 발명의 부극의 사용 용도는, 반드시 2차 전지로 한하지 않고, 2차 전지 이외의 다른 전기화학 디바이스라도 좋다. 다른 용도로서는, 예를 들면, 커패시터 등을 들 수 있다.

또한, 상기한 실시의 형태 및 실시예에서는, 2차 전지의 종류로서, 부극의 용량이 리튬의 흡장 및 방출에 의거하여 표시된 리튬이온 2차 전지에 관해 설명하였지만, 반드시 이것으로 한정되는 것이 아니다. 본 발명의 2차 전지는, 부극의 용량이 리튬의흡장 및 방출에 수반하는 용량과 리튬의 석출 및 용해에 수반하는 용량을 포함하고, 또한, 그것들의 용량의 합에 의해 표시되는 2차 전지에 관해서도, 마찬가지로 적용 가능하다. 이 2차 전연못에서는, 부극 활물질로서 리튬을 흡장 및 방출하는 것이 가능한 재료가 사용되고, 리튬을 흡장 및 방출하는 것이 가능한 부극 재료에 있어서의 충전 가능한 용량이 정극의 방전 용량보다도 작아지도록 설정된다.

또한, 상기한 실시의 형태 및 실시예에서는, 전지 구조가 각형, 원통형 또는 라미네이트 필름형인 경우, 및 전지 소자가 권회 구조를 갖는 경우를 예로 들어서 설명하였지만, 본 발명의 2차 전지는, 코인형 또는 버튼형 등의 다른 전지 구조를 갖는 경우나, 전지 소자가 적층 구조 등의 다른 구조를 갖는 경우에 관해서도 마찬가지로 적용 가능하다.

또한, 상기한 실시의 형태 및 실시예에서는, 전극 반응 물질로서 리튬을 사용한 장소합에 관해 설명하였지만, 나트륨(Na) 또는 칼륨(K) 등의 다른 1족 원소야, 마그네슘(Mg) 또는 칼슘(Ca) 등의 2족 원소나, 알루미늄 등의 다른 경금속을 사용하여도 좋다. 이들의 경우에도, 부극 활물질로서, 상기한 실시의 형태에서 설명한 부극 재료를 사용하는 것이 가능하다.

또한, 상기한 실시의 형태 및 실시예에서는, 본 발명의 부극 또는 2차 전지에 관해, X선 회절에 의해 얻어지는 부극 활물질의 (111)결정면에 있어서의 회절 피크의 반값폭(2θ)에 관해, 실시예의 결과로부터 도출된 적정 범위를 설명하고 있지만, 그 설명은, 반값폭이 상기한 범위 외가 될 가능성을 완전히 부정하는 것이 아니다. 즉, 상기한 적정 범위는, 어디까지나 본 발명의 효과를 얻는데 특히 바람직한 범위이고, 본 발명의 효과를 얻을 수 있는 것이라면, 반값폭이 상기한 범위로부터 다소 벗어나도 좋다. 이것은, X선 회절에 의해 얻어지는 부극 활물질의 (111)결정면에 기인하는 결정자 사이즈나, 부극 활물질중의 산소 함유량이나, 부극 집전체의 표면의 10점평균조도(Rz)나, 부극 활물질층의 형성 재료의 메디안 지름 등에 관해서도, 마찬가지이다.

본 발명은 2008년 4월 8일자로 일본특허청에 특허출원된 일본특허원 제2008-100185호를 우선권으로 주장한다.

당업자라면, 하기의 특허청구범위 또는 그 등가의 범위 내에서, 설계상의 필요 또는 다른 요인에 따라, 여러가지 변형예, 조합예, 부분 조합예, 수정예를 실시할 수 있을 것이다.

1, 22A, 42A, 54A : 부극 집전체

2, 22B, 42B, 54B : 부극 활물질층

2K : 공극 11, 31 : 전지 캔

12, 32, 33 : 절연판 13, 34 : 전지 덮개

14 : 단자판 15 : 정극 핀

16 : 절연 케이스 17, 37 : 개스킷

18 : 개열 밸브 19 : 주입구멍

19A : 밀봉 부재 20 : 전지 소자

21, 41, 53 : 정극 21A, 41A, 53A : 정극 집전체

21B, 41B, 53B : 정극 활물질층 22, 42, 54 : 부극

23, 43, 55 : 세퍼레이터 24, 45, 51 : 정극 리드

25, 46, 52 : 부극 리드 35 : 안전밸브 기구

35A : 디스크판 36 : 열감 저항 소자

40, 50 : 권회 전극체 44 : 센터 핀

56 : 전해질 57 : 보호 테이프

61 : 밀착 필름 60 : 외장 부재

201 : 부극 활물질 입자 201P : 편평 입자

P1 : 접촉 부분 P2 : 비접촉 부분

2K : 공극 11, 31 : 전지 캔

12, 32, 33 : 절연판 13, 34 : 전지 덮개

14 : 단자판 15 : 정극 핀

16 : 절연 케이스 17, 37 : 개스킷

18 : 개열 밸브 19 : 주입구멍

19A : 밀봉 부재 20 : 전지 소자

21, 41, 53 : 정극 21A, 41A, 53A : 정극 집전체

21B, 41B, 53B : 정극 활물질층 22, 42, 54 : 부극

23, 43, 55 : 세퍼레이터 24, 45, 51 : 정극 리드

25, 46, 52 : 부극 리드 35 : 안전밸브 기구

35A : 디스크판 36 : 열감 저항 소자

40, 50 : 권회 전극체 44 : 센터 핀

56 : 전해질 57 : 보호 테이프

61 : 밀착 필름 60 : 외장 부재

201 : 부극 활물질 입자 201P : 편평 입자

P1 : 접촉 부분 P2 : 비접촉 부분

Claims (18)

- 정극 및 부극과 함께 전해액을 구비하며,

상기 부극은 부극 집전체 상에 부극 활물질층을 가지며,

상기 부극 활물질층은, 규소를 구성 원소로서 갖는 결정성의 부극 활물질을 포함함과 함께, 상기 부극 집전체에 연결되어 있고,

상기 부극 활물질은, 복수의 입자상을 하고, 상기 부극 활물질 중의 적어도 일부는, 상기 부극 집전체의 표면에 따른 방향에서 편평상을 하고 있고,

X선 회절에 의해 얻어지는 상기 부극 활물질의 (111)결정면에 있어서의 회절 피크의 반값폭(2θ)은 0.5°이상 5°이하인 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질은, 규소의 단체, 규소의 합금 및 규소의 화합물로 이루어지는 군 중의 적어도 1종이고, 상기 부극 활물질층은, 상기 부극 집전체와의 계면 중 적어도 일부에 있어서 합금화되어 있는 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질층은, 다층 구조를 갖는 부분을 포함하는 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질층은, 그 내부에 공극을 갖는 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질층은, 상기 부극 집전체에 접촉하고 있는 부분과, 상기 부극 집전체에 접촉하지 않는 부분을 갖는 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

X선 회절에 의해 얻어지는 상기 부극 활물질의 (111)결정면에 기인하는 결정자 사이즈는, 10㎚ 이상인 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

X선 회절에 의해 얻어지는 상기 부극 활물질의 (111)결정면에 기인하는 결정자 사이즈는, 20㎚ 이상 100nm 이하인 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질은, 산소를 구성 원소로서 가지며, 상기 부극 활물질 중에 있어서의 산소의 함유량은, 1.5원자수% 이상 40원자수% 이하인 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질은, 그 두께 방향에서, 산소를 함유하는 산소 함유 영역을 가지며, 상기 산소 함유 영역 중에 있어서의 산소의 함유량은, 그 이외의 영역에 있어서의 산소의 함유량보다도 높은 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질은, 철(Fe), 니켈(Ni), 몰리브덴(Mo), 티탄(Ti), 크롬(Cr), 코발트(Co), 구리(Cu), 망간(Mn), 아연(Zn), 게르마늄(Ge), 알루미늄(Al), 지르코늄(Zr), 은(Ag), 주석(Sn), 안티몬(Sb) 및 텅스텐(W)으로 이루어지는 군 중의 적어도 1종의 금속 원소를 구성 원소로서 갖는 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질은, 금속 원소를 구성 원소로서 갖는 부분을 포함하고, 그 부분은, 합금 상태 또는 화합물 상태인 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 활물질층은, 스프레이법에 의해 형성되는 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 집전체의 표면의 10점평균조도(Rz)는, 1.5㎛ 이상인 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 부극 집전체의 표면의 10점평균조도(Rz)는, 3㎛ 이상 30㎛ 이하인 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

상기 정극, 상기 부극 및 상기 전해액은, 원통형 또는 각형의 외장 부재의 내부에 수납되고, 상기 외장 부재는, 철 또는 철합금을 함유하는 것을 특징으로 하는 2차 전지. - 제 1항에 있어서,

리튬이온 2차 전지인 것을 특징으로 하는 2차 전지. - 부극 집전체 상에 부극 활물질층을 가지며,

상기 부극 활물질층은, 규소를 구성 원소로서 갖는 결정성의 부극 활물질을 포함함과 함께, 상기 부극 집전체에 연결되어 있고,

상기 부극 활물질은, 복수의 입자상을 하고, 상기 부극 활물질 중의 적어도 일부는, 상기 부극 집전체의 표면에 따른 방향에서 편평상을 하고 있고,

X선 회절에 의해 얻어지는 상기 부극 활물질의 (111)결정면에 있어서의 회절 피크의 반값폭(2θ)은 0.5°이상 5°이하인 것을 특징으로 하는 2차 전지용 전극. - 제 1항 내지 제 16항 중 어느 한 항에 기재된 2차 전지를 갖는 것을 특징으로 하는 전자 기기.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008100185A JP5298609B2 (ja) | 2008-04-08 | 2008-04-08 | 二次電池用負極および二次電池 |

| JPJP-P-2008-100185 | 2008-04-08 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020090029833A Division KR20090107425A (ko) | 2008-04-08 | 2009-04-07 | 부극 및 2차 전지 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20160004236A true KR20160004236A (ko) | 2016-01-12 |

Family

ID=41175036

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020150180600A KR20160004236A (ko) | 2008-04-08 | 2015-12-17 | 부극 및 2차 전지 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20100092856A1 (ko) |

| JP (1) | JP5298609B2 (ko) |

| KR (1) | KR20160004236A (ko) |

| CN (1) | CN101557020A (ko) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4952746B2 (ja) * | 2008-11-14 | 2012-06-13 | ソニー株式会社 | リチウムイオン二次電池およびリチウムイオン二次電池用負極 |

| JP5842985B2 (ja) * | 2009-12-24 | 2016-01-13 | ソニー株式会社 | リチウムイオン二次電池、リチウムイオン二次電池用負極、電動工具、電気自動車および電力貯蔵システム |

| JP5659696B2 (ja) * | 2009-12-24 | 2015-01-28 | ソニー株式会社 | リチウムイオン二次電池、リチウムイオン二次電池用負極、電動工具、電気自動車および電力貯蔵システム |

| KR101926646B1 (ko) | 2010-04-16 | 2018-12-07 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 축전 장치용 전극 및 그 제작 방법 |

| WO2011136028A1 (en) | 2010-04-28 | 2011-11-03 | Semiconductor Energy Laboratory Co., Ltd. | Power storage device and method for manufacturing the same |

| CN101944611B (zh) * | 2010-05-25 | 2013-02-06 | 耿世达 | 一种锂离子电池高能钴锡锑钛/碳复合负极材料及生产工艺 |

| US8852294B2 (en) | 2010-05-28 | 2014-10-07 | Semiconductor Energy Laboratory Co., Ltd. | Power storage device and method for manufacturing the same |

| KR101838627B1 (ko) | 2010-05-28 | 2018-03-14 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 축전 장치 및 그 제작 방법 |

| GB201009519D0 (en) * | 2010-06-07 | 2010-07-21 | Nexeon Ltd | An additive for lithium ion rechargeable battery cells |

| JP2012178299A (ja) * | 2011-02-28 | 2012-09-13 | Furukawa Electric Co Ltd:The | リチウムイオン二次電池用負極活物質材料、これを用いた負極、およびリチウムイオン二次電池 |

| KR20130119447A (ko) * | 2011-02-28 | 2013-10-31 | 후루카와 덴키 고교 가부시키가이샤 | 리튬이온 이차전지용 부극 활물질 재료, 리튬이온 이차전지용 부극 및 리튬이온 이차전지 |

| JP2012178309A (ja) * | 2011-02-28 | 2012-09-13 | Furukawa Electric Co Ltd:The | リチウムイオン二次電池用負極と、これを用いたリチウムイオン二次電池 |

| JP6035054B2 (ja) | 2011-06-24 | 2016-11-30 | 株式会社半導体エネルギー研究所 | 蓄電装置の電極の作製方法 |

| DE112012004702T5 (de) | 2011-11-11 | 2014-08-21 | Kabushiki Kaisha Toyota Jidoshokki | Negativelektrodenmaterial und Negativelektrode für die Verwendung in einer Lithiumionensekundärbatterie sowie Lithiumionensekundärbatterie |

| JP5935318B2 (ja) * | 2011-12-26 | 2016-06-15 | ソニー株式会社 | リチウムイオン二次電池用電解液、リチウムイオン二次電池、電池パック、電動車両、電力貯蔵システム、電動工具および電子機器 |

| JP6100610B2 (ja) * | 2013-05-27 | 2017-03-22 | 信越化学工業株式会社 | 負極活物質及び非水電解質二次電池並びにそれらの製造方法 |

| EP2905832B1 (en) * | 2013-10-31 | 2018-09-19 | LG Chem, Ltd. | Negative electrode active material for lithium secondary battery and method for preparing same |

| CN103633365A (zh) * | 2013-12-12 | 2014-03-12 | 宁德新能源科技有限公司 | 锂离子二次电池及其电解液 |

| JP5888360B2 (ja) * | 2014-04-01 | 2016-03-22 | ソニー株式会社 | リチウムイオン二次電池の製造方法およびリチウムイオン二次電池用負極の製造方法 |

| JP6326366B2 (ja) * | 2014-12-25 | 2018-05-16 | 信越化学工業株式会社 | リチウムリン系複合酸化物炭素複合体及びその製造方法並びに、電気化学デバイス及びリチウムイオン二次電池 |