KR20130072187A - 화학 강화용 유리 및 디스플레이 장치용 유리판 - Google Patents

화학 강화용 유리 및 디스플레이 장치용 유리판 Download PDFInfo

- Publication number

- KR20130072187A KR20130072187A KR1020127023604A KR20127023604A KR20130072187A KR 20130072187 A KR20130072187 A KR 20130072187A KR 1020127023604 A KR1020127023604 A KR 1020127023604A KR 20127023604 A KR20127023604 A KR 20127023604A KR 20130072187 A KR20130072187 A KR 20130072187A

- Authority

- KR

- South Korea

- Prior art keywords

- glass

- less

- sio

- chemically strengthened

- chemically

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/083—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound

- C03C3/085—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound containing an oxide of a divalent metal

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C21/00—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C21/00—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface

- C03C21/001—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface in liquid phase, e.g. molten salts, solutions

- C03C21/002—Treatment of glass, not in the form of fibres or filaments, by diffusing ions or metals in the surface in liquid phase, e.g. molten salts, solutions to perform ion-exchange between alkali ions

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C23/00—Other surface treatment of glass not in the form of fibres or filaments

- C03C23/007—Other surface treatment of glass not in the form of fibres or filaments by thermal treatment

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/083—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound

- C03C3/085—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound containing an oxide of a divalent metal

- C03C3/087—Glass compositions containing silica with 40% to 90% silica, by weight containing aluminium oxide or an iron compound containing an oxide of a divalent metal containing calcium oxide, e.g. common sheet or container glass

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/1333—Constructional arrangements; Manufacturing methods

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/1333—Constructional arrangements; Manufacturing methods

- G02F1/133302—Rigid substrates, e.g. inorganic substrates

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31—Surface property or characteristic of web, sheet or block

- Y10T428/315—Surface modified glass [e.g., tempered, strengthened, etc.]

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Physics & Mathematics (AREA)

- Nonlinear Science (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Mathematical Physics (AREA)

- Glass Compositions (AREA)

- Liquid Crystal (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

- Surface Treatment Of Glass (AREA)

- Position Input By Displaying (AREA)

Abstract

상처가 나도 잘 파괴되지 않는 화학 강화 유리에 사용하는 유리의 제공.

하기 산화물 기준의 몰 백분율 표시로, SiO2 를 65∼85 %, Al2O3 을 3∼15 %, Na2O 를 5∼15 %, K2O 를 0∼2 % 미만, MgO 를 0∼15 %, ZrO2 를 0∼1 % 함유하고, SiO2 및 Al2O3 의 함유량의 합계 SiO2+Al2O3 이 88 % 이하인 화학 강화용 유리.

하기 산화물 기준의 몰 백분율 표시로, SiO2 를 65∼85 %, Al2O3 을 3∼15 %, Na2O 를 5∼15 %, K2O 를 0∼2 % 미만, MgO 를 0∼15 %, ZrO2 를 0∼1 % 함유하고, SiO2 및 Al2O3 의 함유량의 합계 SiO2+Al2O3 이 88 % 이하인 화학 강화용 유리.

Description

본 발명은 휴대 전화, 휴대 정보 단말 (PDA) 등의 모바일 기기, 터치 패널, 대형 액정 텔레비전 등의 대형 박형 텔레비전, 등의 디스플레이 장치, 디스플레이 장치의 커버 유리 등에 바람직한 디스플레이 장치용 유리판 및 그러한 유리판에 적합한 화학 강화용 유리에 관한 것이다.

최근, 휴대 전화, PDA 등의 모바일 기기나 터치 패널, 액정 텔레비전 등의 디스플레이 장치에 대해서는, 디스플레이의 보호 그리고 미관을 향상시키기 위한 커버 유리 (보호 유리) 가 사용되는 경우가 많아지고 있다. 또, 액정 텔레비전 등 박형 텔레비전의 커버 유리 등에는, 예를 들어 반사 방지, 충격 파손 방지, 전자파 차폐, 근적외선 차폐, 색조 보정 등의 기능을 갖는 막의 형성, 등 표면 가공을 하는 경우가 있다.

이와 같은 디스플레이 장치에 대해서는, 박형 디자인에 의한 차이화나 이동을 위한 부담의 감소를 위해서 경량·박형화가 요구되고 있다. 그 때문에, 디스플레이 보호용으로 사용되는 커버 유리도 얇게 할 것이 요구되고 있다. 그러나, 커버 유리의 두께를 얇게 하게 되면 강도가 저하되고, 거치형의 경우에는 물체의 비래 (飛來) 나 낙하에 의한 충격, 또는 휴대 기기의 경우에는 사용 중의 낙하 등에 의해서 커버 유리 자체가 깨져 버리는 경우가 있어, 디스플레이 장치를 보호한다는 본래의 역할을 다 할 수 없게 된다는 문제가 있었다.

상기 문제를 해결하기 위해서는, 커버 유리의 강도를 높이는 것을 생각할 수 있고, 그 방법으로서 유리 표면에 압축 응력층을 형성시키는 수법이 일반적으로 알려져 있다.

유리 표면에 압축 응력층을 형성시키는 수법으로는, 연화점 부근까지 가열한 유리판 표면을 풍랭 등에 의해서 급속히 냉각시키는 풍랭 강화법 (물리 강화법) 과, 유리 전이점 이하의 온도에서 이온 교환에 의해서 유리판 표면의 이온 반경이 작은 알칼리 금속 이온 (전형적으로는 Li 이온, Na 이온) 을 이온 반경이 보다 큰 알칼리 이온 (전형적으로는 K 이온) 으로 교환하는 화학 강화법이 대표적이다.

전술한 바와 같이, 커버 유리의 두께는 얇을 것이 요구되고 있다. 그러나, 커버 유리로서 요구되는, 두께가 2 ㎜ 를 밑도는 얇은 유리판에 대해서 풍랭 강화법을 적용하면, 표면과 내부의 온도차가 나기 어렵기 때문에 압축 응력층을 형성하기가 곤란하여, 목적으로 하는 고강도라는 특성을 얻을 수 없다. 그 때문에, 후자의 화학 강화법에 의해서 강화된 커버 유리가 통상적으로 사용되고 있다.

이와 같은 커버 유리로는 소다라임 유리를 화학 강화한 것이 널리 사용되고 있다 (예를 들어 특허문헌 1 참조).

소다라임 유리는 저렴하고, 또 화학 강화에 의해서 유리 표면에 형성한 압축 응력층의 표면 압축 응력 S 를 550 ㎫ 이상으로 할 수 있다는 특징이 있으나, 압축 응력층의 두께 t (이하, 압축 응력층 깊이라고 하는 경우도 있다.) 를 30 ㎛ 이상으로 하기가 용이하지 않다는 문제가 있었다. 또한, 후술하는 예 27 의 유리는 소다라임 유리이다.

그래서, 소다라임 유리와는 상이한 SiO2-Al2O3-Na2O 계 유리를 화학 강화한 것이, 이와 같은 커버 유리로서 제안되어 있다 (예를 들어 특허문헌 2, 3 참조).

상기 SiO2-Al2O3-Na2O 계 유리 (이하, 종래 유리라고 한다.) 에는 상기 S 를 550 ㎫ 이상으로 할 수 있을 뿐만 아니라, 상기 t 를 30 ㎛ 이상으로 하는 것도 가능하다는 특징이 있다. 또한, 후술하는 예 28, 29 의 유리는 종래 유리의 예이다.

모바일 기기는, 손이나 포켓 또는 가방에서 떨어뜨려 그 커버 유리에 상처 (압흔) 가 날 기회가 많고, 또, 떨어뜨린 모바일 기기를 밟거나, 모바일 기기를 포켓에 넣은 채로 그 위에 앉아 버리는 경우도 있기 때문에, 커버 유리에 큰 부하가 가해지는 기회도 많다.

액정 텔레비전, 플라즈마 텔레비전 등의 박형 텔레비전, 특히 크기가 20 인치 이상인 대형 박형 텔레비전에 있어서도, 그 커버 유리의 면적이 크기 때문에 상처가 날 기회가 많고, 또, 화면이 크기 때문에 그 상처를 파괴 기점으로 하여 파괴될 가능성이 높아진다. 게다가 박형 텔레비전이 벽걸이 타입으로 사용되면 낙하할 가능성도 있고, 그 경우 커버 유리에 큰 부하가 걸린다.

터치 패널은 그 사용시에 스크래치 등의 상처가 날 기회가 많다.

이와 같은 대소의 디스플레이 장치가 보다 널리 이용되게 되면, 이용수가 적었을 때에 비해 커버 유리가 파괴되는 사상 (事象) 의 횟수 자체가 증대한다.

현재 사용되고 있는 종래 유리제의 화학 강화 커버 유리는, 비커스 경도계의 비커스 압자로 5 ㎏f=49 N 의 힘을 가하면 파괴된다고 한다.

본 발명은 종래의 것보다 상처가 나도 잘 파괴되지 않는 디스플레이 장치용 유리판의 제공을 목적으로 한다.

본 발명은, 하기 산화물 기준의 몰 백분율 표시로, SiO2 를 65∼85 %, Al2O3 을 3∼15 %, Na2O 를 5∼15 %, K2O 를 0∼2 % 미만, MgO 를 0∼15 %, ZrO2 를 0∼1 % 함유하고, SiO2 및 Al2O3 의 함유량의 합계 SiO2+Al2O3 이 88 % 이하인 화학 강화용 유리를 제공한다 (이하, 이 화학 강화용 유리를 본 발명의 유리라고 하는 경우가 있다). 또한, 본 명세서에 있어서, 예를 들어「65∼85 %」 란「65 % 이상 85 % 이하」의 의미이고,「0∼2 % 미만」이란「0 % 이상 2 % 미만」의 의미이다.

또, 산화물 기준의 몰 백분율 표시로, SiO2 를 68∼80 %, Al2O3 을 4∼10 %, Na2O 를 5∼15 %, K2O 를 0∼1 %, MgO 를 4∼15 %, ZrO2 를 0∼1 % 함유하고, SiO2 및 Al2O3 의 함유량 합계 SiO2+Al2O3 이 85 % 이하인 화학 강화용 유리를 제공한다.

또, SiO2 가 77 % 이하, Na2O 가 8 % 이상, MgO 가 4∼14 %, SiO2+Al2O3 이 85 % 이하이고, CaO 를 함유하는 경우 그 함유량이 1 % 미만이고, 또한 각 성분의 함유량을 이용하여 하기 식에 의해서 산출되는 R 이 0.66 이상인 상기 화학 강화용 유리를 제공한다 (이하, 이 화학 강화용 유리를 본 발명의 유리 α 라고 하는 경우가 있다).

R=0.029×SiO2+0.021×Al2O3+0.016×MgO-0.004×CaO+0.016×ZrO2+0.029×Na20+0×K2O-2.002.

또, 각 성분의 함유량을 이용하여 하기 식에 의해서 산출되는 D 가 0.18 이하인 상기 화학 강화용 유리를 제공한다 (이하, 이 화학 강화용 유리를 본 발명의 유리 β 라고 하는 경우가 있다).

D=12.8-0.123×SiO2-0.160×Al2O3-0.157×MgO-0.163×ZrO2-0.113×Na2O.

또, 화학 강화용 유리로서, 두께 1 ㎜ 의 유리판으로 하여 화학 강화한 것의 경면 마무리 표면에 비커스 압자를 사용하여 98 N 의 힘을 가했을 때에 그 화학 강화된 유리판이 파괴되는 확률이 10 % 이하인 화학 강화용 유리를 제공한다.

또, 화학 강화용 유리로서, 두께 1 ㎜ 의 유리판으로 하여 화학 강화한 것의 경면 마무리 표면에 누프 압자를 사용하여 196 N 의 힘을 가했을 때, 그 화학 강화된 유리판이 파괴되는 확률이 10 % 이하인 화학 강화용 유리를 제공한다 (이하, 이 화학 강화용 유리를 유리 A 라고 하는 경우가 있다).

또, 두께 1 ㎜ 의 유리판으로 하여 400 ℃ 의 KNO3 에 6 시간 침지시켰을 때에 얻어지는 표면 압축 응력을 S400, 450 ℃ 의 KNO3 에 6 시간 침지시켰을 때에 얻어지는 표면 압축 응력을 S450 으로 하여, 다음 식으로 나타내는 Δ 가 0.21 이하인 상기 화학 강화용 유리를 제공한다.

Δ=(S400-S450)/S400

또, 상기 화학 강화용 유리를 화학 강화하여 얻어진 화학 강화 유리를 제공한다.

또, 압축 응력층 두께가 10 ㎛ 이상이고, 표면 압축 응력이 400 ㎫ 이상인 상기 화학 강화 유리를 제공한다.

또, 상기 화학 강화용 유리로 이루어지는 유리판을 화학 강화하여 얻어진 디스플레이 장치용 유리판을 제공한다.

또, 상기 디스플레이 장치용 유리판으로 이루어지는 커버 유리를 갖는 디스플레이 장치를 제공한다.

또, 디스플레이 장치가 모바일 기기, 터치 패널 또는 크기가 20 인치 이상의 박형 텔레비전인 상기 디스플레이 장치를 제공한다.

종래, 화학 강화 유리의 파괴 용이성은 상기 S 나 상기 t 를 지표로 하여 생각되었으나, 본 발명자는 화학 강화 유리 자체에 압흔이 발생되었을 때 크랙이 발생되기 쉬움을 지표로 하여 연구하고, 본 발명에 이르렀다.

본 발명에 의하면, 화학 강화에 의한 충분한 강도 향상이 가능하고, 또한, 유리 사용시에 발생되는 압흔을 기점으로 한 크랙이 잘 발생되지 않는 화학 강화용 유리가 얻어진다.

또, 압흔이 발생되었다고 해도, 유리의 강도가 잘 저하되지 않기 때문에, 유리에 충격이나 정하중 (靜荷重) 등의 부하가 걸려도 잘 깨지지 않는 화학 강화 유리 및 그러한 화학 강화 유리에 바람직한 화학 강화용 유리가 얻어진다.

또, 화학 강화 처리 전의 상처나 유리 가공시의 잠상 (潛傷) 및 칩핑에서 기인하는 크랙이 잘 발생되지 않고, 그것이 원인이 되어 일어나는 화학 강화 유리 사용시의 자발적 파괴 가능성이 감소된 화학 강화용 유리가 얻어진다.

또, 그러한 화학 강화용 유리를 커버 유리 등의 디스플레이 장치용 유리판으로서 사용한, 모바일 기기, 터치 패널, 박형 텔레비전 등의 디스플레이 장치가 얻어진다.

도 1 은 유리 조성으로부터 계산하여 구한 R 과, 용융 칼륨염 중의 Na 농도 증가에 의한 표면 압축 응력의 저하 비율 r 의 관계를 나타내는 도면이다.

도 2 는 유리 조성으로부터 계산하여 구한 D 와, 400 ℃ 및 450 ℃ 의 용융 질산칼륨염 중에 유리를 6 시간 침지시켰을 때에 얻어지는 표면 압축 응력의 저하 비율, 즉 응력 완화율 Δ 의 관계를 나타내는 도면이다.

도 2 는 유리 조성으로부터 계산하여 구한 D 와, 400 ℃ 및 450 ℃ 의 용융 질산칼륨염 중에 유리를 6 시간 침지시켰을 때에 얻어지는 표면 압축 응력의 저하 비율, 즉 응력 완화율 Δ 의 관계를 나타내는 도면이다.

본 발명의 화학 강화 유리 및 디스플레이 장치용 유리판은 모두 본 발명의 화학 강화용 유리를 화학 강화하여 얻어지는 것으로서, 이하, 본 발명의 강화 유리로 총칭한다.

본 발명의 강화 유리의 상기 S 는 디스플레이 장치 등에 사용되는 경우, 통상적으로 550 ㎫ 이상이고, 전형적으로는 650 ㎫ 이상이다. 또, 유리의 두께가 2 ㎜ 를 밑도는 경우 등에는, S 는 1400 ㎫ 이하인 것이 바람직하다. 1400 ㎫ 초과에서는 내부 인장 응력이 지나치게 커질 우려가 있다. 보다 바람직하게는 1300 ㎫ 이하, 전형적으로는 1200 ㎫ 이하이다.

본 발명의 강화 유리의 표면 압축 응력층의 두께 t 는 디스플레이 장치 등에 사용되는 경우, 10 ㎛ 초과인 것이 바람직하고, 보다 바람직하게는 15 ㎛ 초과, 전형적으로는 20 ㎛ 초과이다. 또, 강화 유리의 두께가 2 ㎜ 를 밑도는 경우 등에는, t 는 90 ㎛ 이하인 것이 바람직하다. 90 ㎛ 초과에서는 내부 인장 응력이 지나치게 커질 우려가 있다. 보다 바람직하게는 80 ㎛ 이하, 전형적으로는 70 ㎛ 이하이다.

본 발명의 강화 유리를 얻기 위한 화학 강화 처리의 방법으로는, 유리 표층의 Na 이온과 용융염 중의 K 이온을 이온 교환할 수 있는 것이면 특별히 한정되지 않으나, 예를 들어 가열된 질산칼륨 (KNO3) 용융염에 유리를 침지시키는 방법을 들 수 있다.

유리에 원하는 표면 압축 응력을 갖는 화학 강화층 (압축 응력층) 을 형성하기 위한 화학 강화 처리 조건은, 유리판이면 그 두께 등에 따라서 상이하기도 하지만, 350∼550 ℃ 의 KNO3 용융염에 2∼20 시간, 유리 기판을 침지시키는 것이 전형적이다. 경제적인 관점에서는 350∼500 ℃, 2∼16 시간의 조건에서 침지시키는 것이 바람직하고, 보다 바람직한 침지 시간은 2∼10 시간이다.

본 발명의 강화 유리, 특히 본 발명의 디스플레이 장치용 유리판은 비커스 경도계의 비커스 압자로 5 ㎏f=49 N 의 힘을 가해도 파괴되지 않는 것인 것이 바람직하고, 7 ㎏f 의 힘을 가해도 파괴되지 않는 것인 것이 보다 바람직하고, 10 ㎏f 의 힘을 가해도 파괴되지 않는 것인 것이 특히 바람직하다. 또, 비커스 압자로 20 ㎏f=196 N 의 힘을 가했을 때의 파괴율이 20 % 이하인 것이 바람직하고, 10 % 이하인 것이 보다 바람직하다.

또, 본 발명의 강화 유리, 특히 본 발명의 디스플레이 장치용 유리판은 누프 경도계의 누프 압자로 10 ㎏f=98 N 의 힘을 가해도 파괴되지 않는 것인 것이 바람직하다. 20 ㎏f 의 힘을 가했을 때의 파괴율이 10 % 이하인 것이 보다 바람직하고, 30 ㎏f 의 힘을 가했을 때의 파괴율이 10 % 이하인 것이 특히 바람직하다. 또한, 상기 유리 A 를 화학 강화하여 얻어진 것에 대해서는 20 ㎏f 의 힘을 가했을 때의 파괴율은 10 % 이하이다.

본 발명의 디스플레이 장치용 유리판은, 통상적으로 본 발명의 화학 강화용 유리로 이루어지는 유리판을 절단, 천공, 연마하거나 하여 가공해서 얻어진 유리판을 화학 강화하여 얻어진다.

본 발명의 디스플레이 장치용 유리판의 두께는, 통상적으로는 0.3∼2 ㎜, 전형적으로는 1.5 ㎜ 이하이다.

본 발명의 디스플레이 장치용 유리판은 전형적으로는 커버 유리이다.

상기 화학 강화용 유리로 이루어지는 유리판의 제조 방법은 특별히 한정되지 않으나, 예를 들어 여러 가지의 원료를 적당량 조합 (調合) 하고, 약 1400∼1700 ℃ 로 가열하여 용융시킨 후, 탈포, 교반 등에 의해서 균질화하고, 주지의 플로트법, 다운드로법, 프레스법 등에 의해서 판상으로 성형하고, 서랭 후에 원하는 사이즈로 절단하여 제조된다.

본 발명의 화학 강화용 유리, 즉 본 발명의 유리의 유리 전이점 Tg 는 400 ℃ 이상인 것이 바람직하다. 400 ℃ 미만에서는 이온 교환시에 표면 압축 응력이 완화되어 버려 충분한 응력이 얻어지지 않을 우려가 있다.

본 발명의 유리의 점도가 102 d㎩·s 가 되는 온도 T2 는 1750 ℃ 이하인 것이 바람직하다.

본 발명의 유리의 점도가 104 d㎩·s 가 되는 온도 T4 는 1350 ℃ 이하인 것이 바람직하다.

본 발명의 유리의 비중 ρ 는 2.50 이하인 것이 바람직하다.

본 발명의 유리의 영률 E 는 68 ㎬ 이상인 것이 바람직하다. 68 ㎬ 미만에서는 유리의 내크랙성이나 파괴 강도가 불충분해질 우려가 있다.

본 발명의 유리의 포아송비 σ 는 0.25 이하인 것이 바람직하다. 0.25 초과에서는 유리의 내크랙성이 불충분해질 우려가 있다.

다음으로, 상기 본 발명의 유리 α 에 대해서 설명한다.

앞서 서술한 바와 같이, 통상적으로 화학 강화를 위한 이온 교환 처리는, 나트륨 (Na) 을 함유하는 유리를 용융 칼륨염에 침지시켜 행해지고, 당해 칼륨염으로는 질산칼륨 또는 질산칼륨과 질산나트륨의 혼합염이 사용된다.

이온 교환 처리에서는, 유리 중의 Na 와 용융염 중의 칼륨 (K) 의 이온 교환이 행해지기 때문에, 동일한 용융염을 계속 사용하면서 이온 교환 처리를 반복하면 용융염 중의 Na 농도가 상승한다.

용융염 중의 Na 농도가 높아지면 화학 강화된 유리의 표면 압축 응력 S 가 저하되기 때문에, 화학 강화 유리의 S 가 원하는 값을 밑돌지 않도록 용융염 중의 Na 농도를 엄격하게 관리하고, 또 빈번하게 용융염을 교환할 필요가 있다는 문제가 있었다.

이와 같은 용융염의 교환 빈도는 조금이라도 줄이는 것이 요구되고 있어, 본 발명의 유리 α 는 이와 같은 문제의 해결에 바람직한 본 발명의 양태의 하나이다.

본 발명자는, 용융 칼륨염에 Na 함유 유리를 침지시켜 화학 강화 유리로 하는 이온 교환을 수 차례나 반복함으로써, 용융 칼륨염 중의 Na 농도가 상승하고, 그와 함께 화학 강화 유리의 표면 압축 응력이 작아져 가는 현상과 Na 함유 유리의 조성 사이에 관계가 있을 것으로 생각하여, 다음과 같은 실험을 행하였다.

먼저, 표 1∼3 에 몰 백분율 표시로 나타내는 조성을 갖고, 두께가 1.5 ㎜, 크기가 20 ㎜×20 ㎜ 이고, 양 면이 산화세륨으로 경면 연마된 29 종의 유리판을 준비하였다. 이들 유리의 유리 전이점 Tg (단위 : ℃) 를 동 표에 나타낸다. 또한, * 를 붙인 것은 조성으로부터 계산하여 구한 것이다.

이들 29 종의 유리판을, KNO3 의 함유 비율이 100 % 이고, 온도가 400 ℃ 인 용융 칼륨염에 10 시간 침지시키는 이온 교환을 행하여 화학 강화 유리판으로 하고, 그 표면 압축 응력 CS1 (단위 : ㎫) 를 측정하였다. 또한, 유리 A27 은 모바일 기기의 커버 유리에 사용되는 유리이다.

또, 이들 29 종의 유리판을, KNO3 의 함유 비율이 95 %, NaNO3 의 함유 비율이 5 % 이고, 온도가 400 ℃ 인 용융 칼륨염에 10 시간 침지시키는 이온 교환을 행하여 화학 강화 유리판으로 하고, 그 표면 압축 응력 CS2 (단위 : ㎫) 를 측정하였다.

CS1, CS2 를 그것들의 비 r=CS2/CS1 과 함께 표 1∼3 의 해당 란에 나타내었는데, 종래의 커버 유리 A27 의 r 은 0.65 이다.

이들 결과로부터, 상기 식에서 산출한 R (표 1∼3 의 최하단에 기재한다.) 과 상기 r 사이에 높은 상관이 있는 것을 알아냈다. 도 1 은, 이 점을 분명히 하기 위해서, 가로축을 R, 세로축을 r 로 작성한 산포도로서, 동 도면 중의 직선은 r=1.027×R-0.0017 이다. 상관 계수는 0.97 이다.

본 발명자가 알아낸 상기 상관으로부터, 다음과 같은 것을 알 수 있다. 즉, 용융염의 교환 빈도를 조금이라도 줄이기 위해서는 용융염 중의 Na 농도 증가에 의한 S 의 저하 비율이 작은 유리, 즉 상기 r 이 큰 유리를 사용하면 되는데, 그러기 위해서는 유리의 상기 R 을 크게 하면 되는 것을 알 수 있다.

본 발명의 유리 α 에 관련된 발명은 이와 같은 경위에 의해서 생각해내기에 이른 것이다.

R 을 0.66 이상으로 함으로써 상기 r 을 0.66 이상으로 하는 것이 가능해지고, 그 결과, 종래보다 용융염 중의 Na 농도 관리를 완화할 수 있게 되거나, 또는 용융염의 교환 빈도를 저감할 수 있게 된다. R 은 바람직하게는 0.68 이상이다.

또한, 29 종의 유리 중에서 가장 r 이 큰 유리 α1, 유리 α2 를 다른 27 종의 유리와 비교하면 K2O 를 함유하지 않는다는 점에서 공통된다. 한편, R 을 산출하는 상기 식에 있어서의 K2O 에 관련된 계수는 0 이고, 동일한 알칼리 금속 산화물인 Na2O 에 관련된 계수 0.029 에 비해 현저히 작은 점에서 이 점을 설명하는 것이 가능하다.

따라서, 이 관점에서는 본 발명의 유리는 K2O 를 함유하지 않는 것이 바람직하고, 그와 같은 것으로서 다음의 유리를 들 수 있다. 즉, 하기 산화물 기준의 몰 백분율 표시로, SiO2 를 77 % 이하, MgO 를 3 % 이상, CaO 를 0∼1 % 미만, Na2O 를 8 % 이상 함유하고, SiO2 및 Al2O3 의 함유량의 합계가 85 % 이하이고, K2O 를 함유하지 않는 화학 강화용 유리이다.

다음으로, 본 발명의 유리의 조성에 대해서, 특별히 언급하지 않는 한 몰 백분율 표시 함유량을 사용하여 설명한다.

SiO2 는 유리의 골격을 구성하는 성분으로서 필수이고, 또, 유리 표면에 상처 (압흔) 가 났을 때의 크랙의 발생을 저감시키거나, 또는 화학 강화 후에 압흔을 발생시켰을 때의 파괴율을 작게 하는 성분이다. SiO2 가 65 % 미만에서는 유리로서의 안정성이나 내후성 또는 칩핑 내성이 저하되고, 또, SiO2 가 65 % 이상이면 KNO3 용융염 중의 NaNO3 농도에 의한 표면 압축 응력의 변화를 작게 할 수 있다. SiO2 는 바람직하게는 68 % 이상, 보다 바람직하게는 70 % 이상이다. SiO2 가 85 % 초과에서는 유리의 점성이 증대되어 용융성이 저하되고, 바람직하게는 80 % 이하, 보다 바람직하게는 77 % 이하, 특히 바람직하게는 75 % 이하이다. 본 발명의 유리 α 에 있어서는 SiO2 는 77 % 이하로 되고, 바람직하게는 76 % 이하, 보다 바람직하게는 75 % 이하이다.

Al2O3 은 이온 교환 성능 및 칩핑 내성을 향상시키거나, 또는 화학 강화 후에 압흔을 발생시켰을 때의 파괴율을 작게 하는 성분으로서 필수이다. Al2O3 이 3 % 미만에서는 이온 교환에 의해서, 원하는 표면 압축 응력치 또는 압축 응력층 두께 가 얻어지지 않게 된다. 바람직하게는 4 % 이상, 보다 바람직하게는 4.5 % 이상, 특히 바람직하게는 5 % 이상이다. Al2O3 이 15 % 초과에서는 유리의 점성이 높아져 균질한 용융이 곤란해진다. 또, Al2O3 이 15 % 이하이면 KNO3 용융염 중의 NaNO3 농도에 의한 표면 압축 응력의 변화를 작게 할 수 있다. Al2O3 은 바람직하게는 12 % 이하, 보다 바람직하게는 11 % 이하, 더욱 바람직하게는 10 % 이하, 특히 바람직하게는 9 % 이하, 전형적으로는 8 % 이하이다. 화학 강화 처리를 행할 때의 응력 완화를 억제하고자 하는 경우에는 Al2O3 은 6 % 이하인 것이 바람직하다. Al2O3 이 6 % 초과에서는 유리의 용해성을 유지하기 위해서 Na2O 를 보다 많이 함유할 필요가 발생되고, 그 결과 상기 응력 완화가 일어나기 쉬워질 우려가 있기 때문이다.

SiO2 및 Al2O3 의 함유량의 합계 SiO2+Al2O3 이 88 % 초과에서는, 고온에서의 유리의 점성이 증대되어 용융이 곤란해지고, 바람직하게는 85 % 이하, 보다 바람직하게는 83 % 이하이다. 또, SiO2+Al2O3 은 75 % 이상인 것이 바람직하다. SiO2+Al2O3 이 75 % 미만에서는 압흔이 발생되었을 때의 크랙 내성이 저하되고, 보다 바람직하게는 77 % 이상이다.

Na2O 는 이온 교환에 의해서 표면 압축 응력층을 형성시키고, 또 유리의 용융성을 향상시키는 성분으로서, 필수이다. Na2O 가 5 % 미만에서는 이온 교환에 의해서 원하는 표면 압축 응력층을 형성하는 것이 곤란해지고, 바람직하게는 8 % 이상이다. KNO3 용융염 중의 NaNO3 농도에 의한 표면 압축 응력의 변화를 작게 하고자 하는 경우에는 Na2O 는 8 % 이상으로 하는 것이 바람직하고, 본 발명의 유리 α 에 있어서는 Na2O 는 8 % 이상으로 되고, 바람직하게는 9 % 이상, 보다 바람직하게는 10 % 이상, 더욱 바람직하게는 11 % 이상, 특히 바람직하게는 12 % 이상이다. Na2O 가 15 % 초과에서는 내후성이 저하되거나, 또는 압흔으로부터 크랙이 발생되기 쉬워진다.

K2O 는 필수는 아니지만 이온 교환 속도를 증대시키기 위해서 2 % 미만의 범위에서 함유해도 된다. 2 % 이상에서는 압흔으로부터 크랙이 발생되기 쉬워지거나, 또는 KNO3 용융염 중의 NaNO3 농도에 의한 표면 압축 응력의 변화가 커질 우려가 있다. K2O 는 바람직하게는 1.9 % 이하, 보다 바람직하게는 1 % 이하, 전형적으로는 0.8 % 이하이다. 앞서 서술한 바와 같이, KNO3 용융염 중의 NaNO3 농도에 의한 표면 압축 응력의 변화를 작게 하고자 하는 경우에는 K2O 는 함유하지 않는 것이 바람직하다.

MgO 는 이온 교환 속도를 저하시킬 가능성이 있는 성분으로서 필수는 아니지만, 크랙의 발생을 억제하고, 또 용융성을 향상시키는 성분으로서, 15 % 까지의 범위에서 함유해도 된다. 그러나, MgO 가 3 % 미만에서는 점성이 증대되어 용융성이 저하될 가능성이 높아지기 때문에, 이 관점에서는 3 % 이상 함유하는 것이 바람직하고, 보다 바람직하게는 4 % 이상, 특히 바람직하게는 5 % 이상이다. 본 발명의 유리 α 에 있어서는 MgO 는 3 % 이상으로 된다. 상기 응력 완화를 억제하고자 하는 경우에는 MgO 는 8 % 이상인 것이 바람직하다. MgO 가 8 % 미만에서는 화학 강화 처리를 행할 때에 용융염 온도의 편차에서 기인하여 응력 완화의 정도가 화학 강화 처리조의 장소에 따라서 변화되기 쉬워지고, 그 결과 안정적인 압축 응력치를 얻기가 곤란해질 우려가 있다. MgO 가 15 % 초과에서는 유리가 실투하기 쉬워지거나, 또는 KNO3 용융염 중의 NaNO3 농도에 의한 표면 압축 응력의 변화가 커질 우려가 있고, 바람직하게는 12 % 이하이다. 본 발명의 유리 α 에 있어서는, MgO 는 보다 바람직하게는 11 % 이하, 더욱 바람직하게는 10 % 이하, 특히 바람직하게는 8 % 이하, 전형적으로는 7 % 이하이다.

SiO2 , Al2O3 , Na2O 및 MgO 의 함유량의 합계는 98 % 이상인 것이 바람직하다. 당해 합계가 98 % 미만에서는 칩핑 내성을 유지하면서 원하는 압축 응력층을 얻기가 곤란해질 우려가 있다. 전형적으로는 98.3 % 이상이다.

ZrO2 는 필수는 아니지만, 고온에서의 점성을 저하시키기 위해서, 또는 표면 압축 응력을 크게 하기 위해서 1 % 까지의 범위에서 함유해도 된다. ZrO2 가 1 % 초과에서는 압흔으로부터 크랙이 발생될 가능성이 높아질 우려가 있다.

SiO2 가 72 % 이하인 경우, ZrO2 는 0.63 % 이하인 것이 바람직하다. ZrO2 가 0.63 % 초과에서는 화학 강화 후에 압흔이 발생되었을 때에 파괴되기 쉬워지고, 이 관점에서는 이와 같은 경우에는 ZrO2 를 함유하지 않는 것이 보다 바람직하다.

본 발명의 유리는 본질적으로 이상에서 설명한 성분으로 이루어지나, 본 발명의 목적을 저해하지 않는 범위에서 그 밖의 성분을 함유해도 된다. 이러한 성분을 함유하는 경우, 이들 성분의 함유량의 합계는 5 % 이하인 것이 바람직하고, 보다 바람직하게는 3 % 이하, 전형적으로는 1 % 이하이다. 이하, 상기 그 밖의 성분에 대해서 예시적으로 설명한다.

ZnO 는 유리의 고온에서의 용융성을 향상시키기 위해서, 예를 들어 2 % 까지 함유해도 되는 경우가 있으나, 바람직하게는 1 % 이하이고, 플로트법으로 제조하는 경우 등에는 0.5 % 이하로 하는 것이 바람직하다. ZnO 가 0.5 % 초과에서는 플로트 성형시에 환원되어 제품 결점이 될 우려가 있다. 전형적으로는 ZnO 는 함유하지 않는다.

B2O3 은 고온에서의 용융성 또는 유리 강도의 향상을 위해서, 예를 들어 1 % 미만의 범위에서 함유해도 되는 경우가 있다. B2O3 이 1 % 이상에서는 균질한 유리를 얻기가 어렵게 되어, 유리의 성형이 곤란해질 우려가 있거나, 또는 칩핑 내성이 저하될 우려가 있다. 전형적으로는 B2O3 은 함유하지 않는다.

TiO2 는 유리 중에 존재하는 Fe 이온과 공존함으로써, 가시광 투과율을 저하시켜, 유리를 갈색으로 착색할 우려가 있기 때문에, 함유한다고 해도 1 % 이하인 것이 바람직하고, 전형적으로는 함유하지 않는다.

Li2O 는 변형점을 낮추어 응력 완화를 일어나기 쉽게 하고, 그 결과 안정적인 표면 압축 응력층을 얻을 수 없게 하는 성분이기 때문에 함유하지 않는 것이 바람직하고, 함유하는 경우여도 그 함유량은 1 % 미만인 것이 바람직하고, 보다 바람직하게는 0.05 % 이하, 특히 바람직하게는 0.01 % 미만이다.

또, Li2O 는 화학 강화 처리시에 KNO3 등의 용융염 중에 용출되는 경우가 있으나, Li 를 함유하는 용융염을 사용하여 화학 강화 처리를 행하면 표면 압축 응력이 현저하게 저하된다. 즉, 본 발명자는 Li 를 함유하지 않는 KNO3, Li 를 0.005 질량 %, 0.01 질량 %, 0.04 질량 % 함유하는 KNO3 을 사용하여 후술하는 예 23 의 유리를 450 ℃, 6 시간의 조건에서 화학 강화 처리를 행한 결과, 용융염이 Li 를 0.005 질량 % 함유하고 있는 것만으로 표면 압축 응력이 현저하게 저하되는 것을 알아냈다. 따라서, Li2O 는 이 관점에서는 함유하지 않는 것이 바람직하다.

CaO 는 고온에서의 용융성을 향상시키거나, 또는 실투를 잘 일어나지 않도록 하기 위해서 1 % 미만의 범위에서 함유해도 된다. CaO 가 1 % 이상에서는 이온 교환 속도 또는 크랙 발생에 대한 내성이 저하된다. 전형적으로는 CaO 는 함유하지 않는다.

SrO 는 필요에 따라 함유해도 되나, MgO, CaO 에 비해 이온 교환 속도를 저하시키는 효과가 크기 때문에, 함유하는 경우여도 그 함유량은 1 % 미만인 것이 바람직하다. 전형적으로는 SrO 는 함유하지 않는다.

BaO 는 알칼리 토금속 산화물 중에서 이온 교환 속도를 저하시키는 효과가 가장 크기 때문에, BaO 는 함유하지 않는 것으로 하거나, 함유하는 경우라도 그 함유량은 1 % 미만으로 하는 것이 바람직하다.

SrO 또는 BaO 를 함유하는 경우 이것들의 함유량 합계는 1 % 이하인 것이 바람직하고, 보다 바람직하게는 0.3 % 미만이다.

CaO, SrO, BaO 및 ZrO2 의 어느 1 이상을 함유하는 경우, 이 4 성분들의 함유량의 합계는 1.5 % 미만인 것이 바람직하다. 당해 합계가 1.5 % 이상에서는 이온 교환 속도가 저하될 우려가 있고, 전형적으로는 1 % 이하이다.

유리의 용융시의 청징제로서 SO3, 염화물, 불화물 등을 적절히 함유해도 된다. 단, 터치 패널 등 디스플레이 장치의 시인성을 높이기 위해서, 가시역에 흡수를 갖는 Fe2O3, NiO, Cr2O3 등 원료 중의 불순물로서 혼입되는 성분은 가능한 한 줄이는 것이 바람직하고, 각각 질량 백분율 표시로 0.15 % 이하인 것이 바람직하고, 보다 바람직하게는 0.05 % 이하이다.

또, 화학 강화용 유리는 단시간에 화학 강화할 수 있는 것인 것이 바람직하지만, 단시간에 화학 강화하고자 하면 이온 교환 속도를 높이기 위해서 이온 교환 온도 즉 용융염의 온도를 높일 필요가 있다. 그러나, 이온 교환 온도를 높이면 화학 강화에 의해서 형성된 표면 압축 응력 S 가 저하되기 쉬워진다. 이하, 본 발명에서는 이 현상을 응력 완화라고 하는데, 이 응력 완화에 관련된 지표인 상기 Δ 는 S 의 안정성을 중시하는 관점에서는 0.21 이하인 것이 바람직하다. 즉, S 의 편차는 5 % 이내인 것이 요구되고 있고, 한편으로 화학 강화 처리조 내의 용융염의 온도 변동은 ±6 ℃, 변동 전체 폭 즉 편차로 말하면 12 ℃ 이므로, 50 ℃ (=450 ℃-400 ℃) 의 온도차로 평가되는 Δ 가 0.21 이하이면, 편차 12 ℃ 에서의 S 의 편차는 그 12/50 인 0.05=5 % 가 된다. Δ 는 보다 바람직하게는 0.20 이하, 특히 바람직하게는 0.19 이하이다.

또, 본 발명자는 Δ 가 유리 조성에 의해서 변화되는 것을 알아내고, 상기 본 발명의 유리 β 에 관련된 발명을 생각해내기에 이르렀다. 도 2 는 후술하는 예 1∼12, 31∼43, 57, 59∼62 의 유리 조성으로부터 산출한 상기 D 와 각 유리의 Δ 의 관계를 나타내는 산포도이다. 동 도면 중의 직선은 D=0.911×Δ-0.018 이고, 상관 계수는 0.91 이다. 즉, D 를 0.18 이하로 하면 Δ 를 대체로 0.21 이하로 하는 것이 가능해진다. 바람직하게는 D 는 0.17 이하, 보다 바람직하게는 0.16 이하이다.

Δ 를 작게 하고자 하는 경우에는, 본 발명의 유리는, 몰 백분율 표시로, SiO2 를 70∼75 %, Al2O3 을 5.5∼8.5 %, Na2O 를 12∼15 %, K2O 를 0∼1 %, MgO 를 7 % 초과 9 % 이하, ZrO2 를 0∼0.5 % 함유하고, SiO2 및 Al2O3 의 함유량의 합계 SiO2+Al2O3 이 83 % 이하인 것이 바람직하다. CaO 는 이온 교환을 저해하기 쉬워 충분한 t 를 얻기가 곤란해지기 쉬운 성분이고, 또, 압자 압입시에 크랙을 발생시키기 쉽게 하는 성분이기 때문에, 이들 관점에서는 함유하지 않는 것이 바람직하고, 함유하는 경우여도 1 % 미만인 것이 바람직하다.

실시예

표 4∼11 의 예 1∼16, 23∼26, 28, 29, 31∼62 에 대해서 SiO2 로부터 K2O 까지의 란에 몰 백분율 표시로 나타내는 조성이 되도록, 산화물, 수산화물, 탄산염 또는 질산염 등 일반적으로 사용되고 있는 유리 원료를 적절히 선택하고, 유리로서 400 g 이 되도록 칭량하였다. 이 칭량한 것에 그 질량의 0.2 % 에 상당하는 질량의 황산 나트륨을 첨가한 것에 대해서 혼합하였다. 이어서, 혼합된 원료를 백금제 도가니에 넣어 1650 ℃ 의 저항 가열식 전기로에 투입하고, 5 시간 용융시켜 탈포, 균질화하였다. 얻어진 용융 유리를 형재에 흘려 넣고, Tg+50 ℃ 의 온도에서 1 시간 유지한 후, 0.5 ℃/분의 속도로 실온까지 냉각시켜 유리 블록을 얻었다. 이 유리 블록을 절단, 연삭하고, 마지막으로 양 면을 경면으로 가공하여, 사이즈가 30 ㎜×30 ㎜, 두께가 1.0 ㎜ 인 판상 유리를 얻었다.

또, 표 7 의 예 27 은 별도로 준비한 소다라임 유리이고, 표 5 의 예 17, 18, 표 6 의 예 19∼22, 표 7 의 예 30 에 대해서는 상기에서 서술한 것과 동일한 유리의 용융 등을 행하지 않았다.

예 1∼22, 예 30∼62 는 실시예, 예 23∼29 는 비교예이다.

참고를 위해서, 예 1∼62 의 유리의 질량 백분율 표시 조성을 표 12∼19 에 나타낸다.

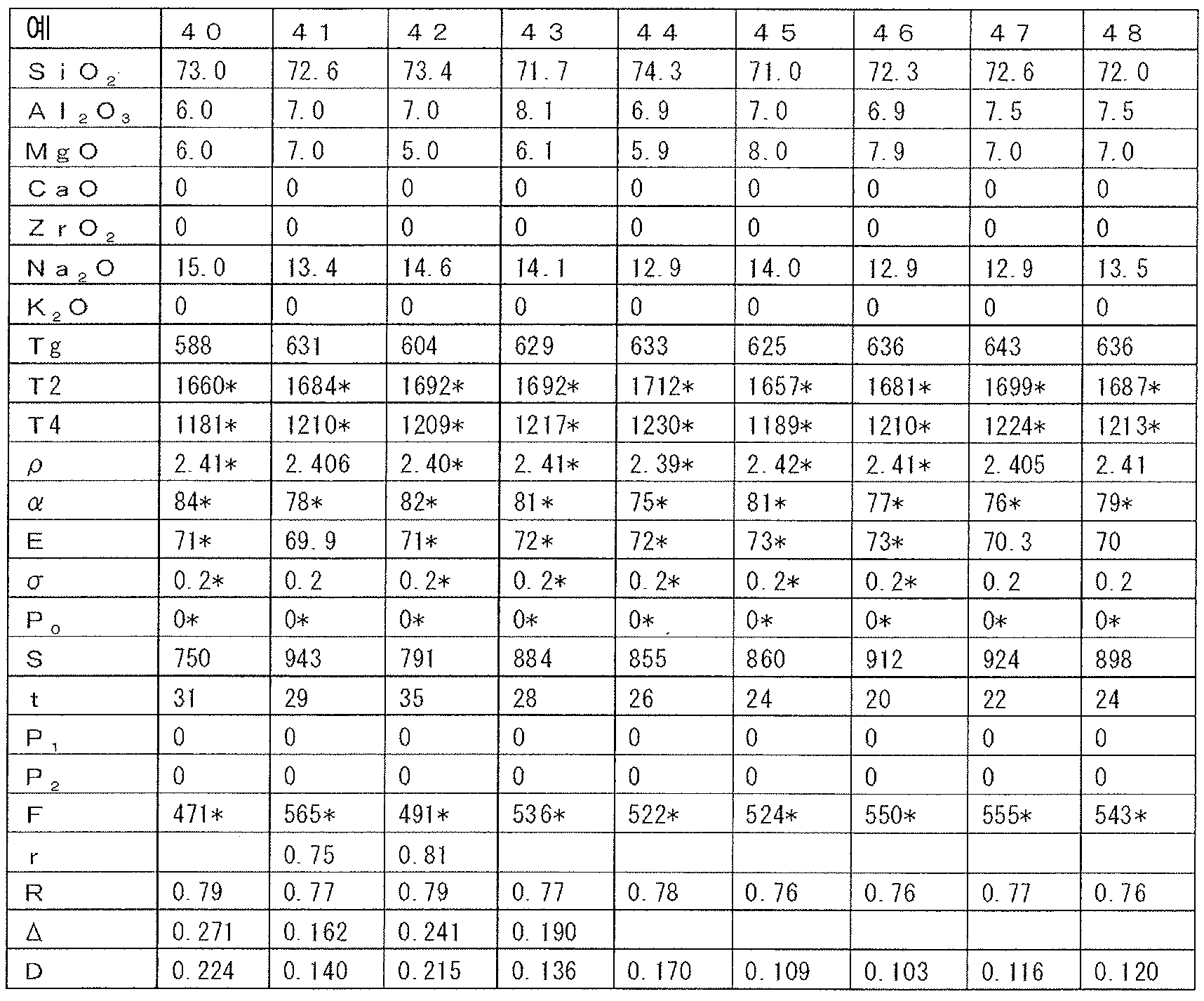

이들 유리의 유리 전이점 Tg (단위 : ℃), 점도가 102 d㎩·s 가 되는 온도 T2 (단위 : ℃), 점도가 104 d㎩·s 가 되는 온도 T4 (단위 : ℃), 비중 ρ, 50∼350 ℃ 에 있어서의 평균 선팽창 계수α (단위 : -7/℃), 영률 E (단위 : ㎬), 포아송비 σ, 미강화시의 크랙 발생률 P0 (단위 : %), 상기 r, 상기 R, 상기 Δ, 상기 D 를 표에 나타낸다. 또한, 표 중에 * 를 붙여서 나타내는 데이터는, 조성으로부터 계산 또는 추정하여 구한 것이다.

P0 는 비커스 경도계를 사용하여 500 gf (=4.9 N) 의 하중을 가했을 때의 크랙 발생률으로서, 다음과 같이 하여 측정하였다.

판상의 유리를 #1000 의 지석을 사용하여 300∼1000 ㎛ 연삭하여 판상 유리를 얻고, 그 후, 산화세륨을 사용하여 연마하고 그 표면을 경면으로 하였다. 다음으로, 이 경면 가공된 표면의 가공 변형을 제거하기 위해서, 저항 가열형의 전기로에서 대기압하 Tg+50 ℃ 의 온도까지 승온시키고, 그 온도로 1 시간 유지한 후 실온까지 0.5 ℃/분의 속도로 강온시켰다. 또한, 승온은 Tg 에 대한 도달 시간이 1 시간이 되는 승온 속도로 행하였다.

이상의 처리를 행한 샘플을 사용하여 크랙 발생률을 측정하였다. 즉, 대기 분위기하, 온도 20∼28 ℃, 노점-30 ℃ 의 조건에서, 비커스 경도계의 하중을 500 g 으로 하여 10 점 비커스 압자를 박아 넣고, 압흔의 4 코너에 발생된 크랙의 개수를 측정하였다. 이 발생된 크랙 개수를 크랙 발생 가능 개수 40 으로 나눈 것을 크랙 발생률로 하였다.

미강화시의 유리의 크랙 발생률은 낮은 편이 바람직하다. 구체적으로는, P0 는 50 % 이하인 것이 바람직하다. 본 발명의 실시예의 유리는 P0 가 50 % 를 초과하는 것이 없어, 미강화 상태에서도 크랙이 잘 발생되지 않는 것을 알 수 있다.

다음으로, 예 1∼16, 23∼29, 59∼62 의 판상 유리에 대해서 다음과 같은 화학 강화 처리를 행하였다. 즉, 이들 유리를 400 ℃ 의 KNO3 용융염에 각각 8 시간 침지시켜 화학 강화 처리를 행하였다. 또한, KNO3 용융염의 KNO3 함유 비율은 99.7∼100 %, NaNO3 함유 비율은 0∼0.3 % 이다.

화학 강화 처리 후의 각 유리에 대해서, 오리하라 제작사 제조의 표면 응력계 FSM-6000 으로 표면 압축 응력 S (단위 : ㎫) 및 압축 응력층 깊이 t (단위 : ㎛) 를 측정하였다. 결과를 표의 해당 란에 나타낸다.

또, 예 31∼58 의 판상 유리에 대해서는 400 ℃ 의 KNO3 용융염에 대한 침지 시간을 6 시간과 10 시간으로 하여, 동일하게 표면 압축 응력과 압축 응력층 깊이를 측정하고, 이 값들로부터 상기 침지 시간이 8 시간인 경우의 표면 압축 응력과 압축 응력층 깊이를 추정하였다. 결과를 표 의 S, t 의 란에 나타낸다.

또, 예 1∼18, 23∼29 의 상기 화학 강화 처리 후의 판상 유리 및 예 31∼62 의 10 시간 화학 강화 처리 (상기 화학 강화 처리에 있어서 400 ℃ 의 KNO3 용융염에 대한 침지 시간을 10 시간으로 한 것) 후의 판상 유리 각 20 장에 관해서, 대기압하, 온도 20∼28 ℃, 습도 40∼60 % 의 조건에서, 비커스 경도계의 비커스 압자를 5 ㎏f, 즉 49 N 으로 박아 넣고, 그것을 기점으로 파괴된 수를 측정 장 수의 20 으로 나누어 백분율 표시로 한 것을 파괴율 P1 (단위 : %) 로 하였다. 또, 비커스 압자를 10 ㎏f, 즉 98 N 으로 박아 넣는 점만이 P1 과 상이한 파괴율 P2 (단위 : %) 를 P1 과 동일하게 하여 측정하였다. P1 은 50 % 이하, P2 는 40 % 이하인 것이 각각 바람직하다.

본 발명의 실시예 1∼15, 17, 18, 31∼62 에서는 유리는 전혀 파괴되지 않고 P1 이 0 % 이고, P1 이 0 % 가 아닌 실시예 16 에서도 P1, P2 는 모두 40 % 에 그친 것에 반하여, 비교예 24∼29 에서는 P1 또는 P2 는 40 % 초과이고, 특히 예 27∼29 의 유리에서는 P1, P2 는 모두 100 % 이고 모두 파괴되어 버렸다. 즉, 본 발명의 유리는 압흔이 발생되어도, 파괴되는 리스크가 낮은 것을 알 수 있다. 또한, 비교예 23, 26 의 P1 은 40 % 이하이지만, 이것들은 모두 P0 이 크고 50 % 초과이다.

또, 예 1, 8, 27∼29 의 유리에 관해서는 별도로 5 ㎜×40 ㎜×1 ㎜ t 의 형상으로 5 ㎜×40 ㎜ 의 면을 경면 마무리하고, 그 밖의 면을 #1000 마무리로 가공한 유리를 준비하였다. 이들 유리를 질산칼륨 용융염 (KNO3 : 98∼99.8 %, NaNO3 : 0.2∼2 %) 를 사용하여 425∼450 ℃ 에서 화학 강화 처리를 행하였다. 표면 압축 응력 및 압축 응력층 깊이는 각각, 예 1 은 757 ㎫, 55 ㎛, 예 8 은 878 ㎫, 52 ㎛, 예 27 은 607 ㎫, 15 ㎛, 예 28 은 790 ㎫, 49 ㎛, 예 29 는 830 ㎫, 59 ㎛ 였다.

이들 화학 강화 처리 후의 유리의 5 ㎜×40 ㎜ 의 상기 경면 마무리를 행한 면의 중심에 비커스 경도계를 사용하여 10 ㎏f 의 하중으로 비커스 압자를 박아 넣어 압흔을 형성하였다. 비교예 27∼29 의 유리는 압흔 형성시에 파괴되었으나, 실시예 1, 8 은 파괴되지 않았다.

이 10 ㎏f 의 압흔이 발생된 실시예 1, 8 의 샘플을 사용하여, 그 압흔이 발생된 면이 인장되도록 하여 스팬 30 ㎜ 로 3 점 굽힘 시험을 행하였다. n=20 에서의 굽힘 강도 평균치 (단위 : ㎫) 를 표 4 의 F 란에 나타내지만, 압흔이 발생된 상태에서도 예 1, 8 의 유리를 화학 강화한 것은 400 ㎫ 이상이라는 매우 높은 파괴 응력을 나타냈다.

Δ 는 다음과 같이 하여 측정하였다. 즉, KNO3 의 함유 비율이 100 % 이고 온도가 400 ℃ 인 용융 질산칼륨에 6 시간 침지시키는 이온 교환을 행하여 화학 강화 유리판으로 하고, 그 표면 압축 응력 S400 (단위 : ㎫) 을 측정하고, 또, KNO3 의 함유 비율이 100 % 이고 온도가 450 ℃ 인 용융 질산칼륨에 6 시간 침지시키는 이온 교환을 실시하여 화학 강화 유리판으로 하고, 그 표면 압축 응력 S450 (단위 : ㎫) 을 측정하였다. 이와 같이 하여 측정된 S400 및 S450 으로부터 (S400-S450)/S400 을 산출하고, 이것을 Δ 로 하였다.

또, 예 1, 예 8, 예 28, 예 29 의, 크기가 100 ㎜×50 ㎜, 두께가 1 ㎜ 이고 표면을 경면 마무리한 유리판 각 20 장에 화학 강화 처리를 행하였다. 예 1 의 화학 강화 유리판의 S 는 700 ㎫, t 는 45 ㎛, 예 8 의 S 는 700 ㎫, t 는 45 ㎛, 예 28 의 S 는 800 ㎫, t 는 40 ㎛, 예 29 의 S 는 650 ㎫, t 는 55 ㎛ 였다. 이들 화학 강화 유리판에 비커스 압자로 표 20 의 x (단위 : ㎏f) 의 힘을 가하여 파괴율 (단위 : %) 을 측정하였다. 또한, 측정은 Future tech 사 제조의 누프 경도계 FV-700 을 사용하여 인가 (印加) 시간 15 초, 압입 속도 17 ㎜/초의 조건에서 행하였다.

이 측정 결과로부터, 본 발명의 실시예의 유리는, 고하중으로 비커스 압자를 압입해도 잘 파괴되지 않는 것을 알 수 있다.

또, 예 1, 예 8, 예 28, 예 29 의, 크기가 100 ㎜×50 ㎜, 두께가 1 ㎜ 이고 표면을 경면 마무리한 유리판 각 20 장에 화학 강화 처리를 행하였다. 예 1 의 화학 강화 유리판의 S 는 700 ㎫, t 는 45 ㎛, 예 8 의 S 는 700 ㎫, t 는 45 ㎛, 예 28 의 S 는 800 ㎫, t 는 40 ㎛, 예 29 의 S 는 650 ㎫, t 는 55 ㎛ 였다. 이들 화학 강화 유리판에 누프 압자로 표 21 의 x (단위 : ㎏f) 의 힘을 가하여 파괴율 (단위 : %) 을 측정하였다. 또한, 측정은 Future tech 사 제조의 누프 경도계 FV-700 을 사용하여 인가 시간 15 초, 압입 속도 17 ㎜/초의 조건에서 행하였다.

이 측정 결과로부터, 본 발명의 실시예의 유리는, 고하중으로 누프 압자를 압입해도 잘 파괴되지 않는 것을 알 수 있다.

또, 예 1, 8, 28 에 대해서는 이 때 파괴되지 않았던 것에 대해서 압흔을 측정하였다. 압흔의 길이 l (단위 : ㎛) 및 깊이 d (단위 : ㎛) 를 표 22 에 나타낸다.

이 측정 결과로부터, 본 발명의 실시예의 유리는, 매우 큰 압입 패임이 발생되어도, 잘 파괴되지 않는 것을 알 수 있다.

산업상 이용가능성

본 발명의 화학 강화용 유리 및 화학 강화 유리는, 디스플레이 장치의 커버 유리 등에 이용할 수 있다. 또, 태양 전지 기판이나 항공기용 창유리 등에도 이용할 수 있다.

또한, 2010년 5월 19일에 출원된 일본 특허출원 2010-115365호, 2010년 12월 14일에 출원된 일본 특허출원 2010-278106호, 및 2010년 12월 24일에 출원된 일본 특허출원 2010-288255호의 명세서, 특허 청구의 범위, 도면 및 요약서의 전체 내용을 여기에 인용하여, 본 발명의 개시로서 받아들이는 것이다.

Claims (24)

- 하기 산화물 기준의 몰 백분율 표시로, SiO2 를 65∼85 %, Al2O3 을 3∼15 %, Na2O 를 5∼15 %, K2O 를 0∼2 % 미만, MgO 를 0∼15 %, ZrO2 를 0∼1 % 함유하고, SiO2 및 Al2O3 의 함유량의 합계 SiO2+Al2O3 이 88 % 이하인 화학 강화용 유리.

- 제 1 항에 있어서,

SiO2 가 68∼80 %, Al2O3 이 4∼10 %, K2O 가 0∼1 %, MgO 가 4 % 이상이고, SiO2+Al2O3 이 85 % 이하인 화학 강화용 유리. - 제 1 항 또는 제 2 항에 있어서,

CaO 를 함유하지 않거나, 또는 CaO 를 함유하는 경우, 그 함유량이 1 % 미만인 화학 강화용 유리. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

각 성분의 함유량을 이용하여 하기 식에 의해서 산출되는 D 가 0.18 이하인 화학 강화용 유리.

D=12.8-0.123×SiO2-0.160×Al2O3-0.157×MgO-0.163×ZrO2-0.113×Na2O - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

SiO2 가 77 % 이하, Na2O 가 8 % 이상, MgO 가 3 % 이상, SiO2+Al2O3 이 85 % 이하이고, CaO 를 함유하는 경우 그 함유량이 1 % 미만이고, 또한 각 성분의 함유량을 이용하여 하기 식에 의해서 산출되는 R 이 0.66 이상인 화학 강화용 유리.

R=0.029×SiO2+0.021×Al2O3+0.016×MgO-0.004×CaO+0.016×ZrO2+0.029×Na2O+0×K2O-2.002 - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

SiO2 가 77 % 이하, Na2O 가 8 % 이상, MgO 가 3 % 이상, SiO2+Al2O3 이 85 % 이하이고, CaO 를 함유하는 경우 그 함유량이 1 % 미만이고, K2O 를 함유하지 않는 화학 강화용 유리. - 제 1 항 내지 제 6 항 중 어느 한 항에 있어서,

SiO2+Al2O3 이 75 % 이상인 화학 강화용 유리. - 제 1 항 내지 제 7 항 중 어느 한 항에 있어서,

Al2O3 이 4.5 % 이상인 화학 강화용 유리. - 제 1 항 내지 제 8 항 중 어느 한 항에 있어서,

SiO2 가 70∼75 %, Al2O3 이 5 % 이상, Na2O 가 8 % 이상, MgO 가 5∼12 %, SiO2+Al2O3 이 77∼83 % 인 화학 강화용 유리. - 제 1 항 내지 제 9 항 중 어느 한 항에 있어서,

Al2O3 이 6 % 이하인 화학 강화용 유리. - 제 1 항 내지 제 10 항 중 어느 한 항에 있어서,

MgO 가 8 % 이상인 화학 강화용 유리. - 제 1 항 내지 제 11 항 중 어느 한 항에 있어서,

CaO, SrO, BaO 및 ZrO2 의 어느 1 이상의 성분을 함유하는 경우, 이들 4 성분의 함유량의 합계가 1.5 % 미만인 화학 강화용 유리. - 제 1 항 내지 제 12 항 중 어느 한 항에 있어서,

SiO2 , Al2O3, Na2O 및 MgO 의 함유량의 합계가 98 % 이상인 화학 강화용 유리. - 제 1 항 내지 제 13 항 중 어느 한 항에 기재된 화학 강화용 유리로서, 두께 1 ㎜ 의 유리판으로 하여 화학 강화한 것의 경면 마무리 표면에 비커스 압자를 사용하여 98 N 의 힘을 가했을 때에 그 화학 강화된 유리판이 파괴되는 확률이 10 % 이하인 화학 강화용 유리.

- 제 1 항 내지 제 13 항 중 어느 한 항에 기재된 화학 강화용 유리로서, 두께 1 ㎜ 의 유리판으로 하여 화학 강화한 것의 경면 마무리 표면에 누프 압자를 사용하여 196 N 의 힘을 가했을 때에 그 화학 강화된 유리판이 파괴되는 확률이 10 % 이하인 화학 강화용 유리.

- 제 1 항 내지 제 15 항 중 어느 한 항에 기재된 화학 강화용 유리로서, 두께 1 ㎜ 의 유리판으로 하여 400 ℃ 의 KNO3 에 6 시간 침지시켰을 때에 얻어지는 표면 압축 응력을 S400, 450 ℃ 의 KNO3 에 6 시간 침지시켰을 때에 얻어지는 표면 압축 응력을 S450 으로 하여 다음 식으로 나타내는 Δ 가 0.21 이하인 화학 강화용 유리.

Δ=(S400-S450)/S400 - 화학 강화용 유리로서, 두께 1 ㎜ 의 유리판으로 하여 화학 강화한 것의 경면 마무리 표면에 비커스 압자를 사용하여 98 N 의 힘을 가했을 때에 그 화학 강화된 유리판이 파괴되는 확률이 10 % 이하인 화학 강화용 유리

- 화학 강화용 유리로서, 두께 1 ㎜ 의 유리판으로 하여 화학 강화한 것의 경면 마무리 표면에 누프 압자를 사용하여 196 N 의 힘을 가했을 때에 그 화학 강화된 유리판이 파괴되는 확률이 10 % 이하인 화학 강화용 유리

- 화학 강화용 유리로서, 두께 1 ㎜ 의 유리판으로 하여 400 ℃ 의 KNO3 에 6 시간 침지시켰을 때에 얻어지는 표면 압축 응력을 S400, 450 ℃ 의 KNO3 에 6 시간 침지시켰을 때에 얻어지는 표면 압축 응력을 S450 으로 하여 다음 식으로 나타내는 Δ 가 0.21 이하인 화학 강화용 유리.

Δ=(S400-S450)/S400 - 제 1 항 내지 제 19 항 중 어느 한 항에 기재된 화학 강화용 유리를 화학 강화하여 얻어진 화학 강화 유리.

- 제 20 항에 있어서,

압축 응력층 두께가 10 ㎛ 이상이고, 표면 압축 응력이 400 ㎫ 이상인 화학 강화 유리. - 제 1 항 내지 제 19 항 중 어느 한 항에 기재된 화학 강화용 유리로 이루어지는 유리판을 화학 강화하여 얻어진 디스플레이 장치용 유리판.

- 제 22 항에 기재된 디스플레이 장치용 유리판으로 이루어지는 커버 유리를 갖는 디스플레이 장치.

- 제 23 항에 있어서,

디스플레이 장치가 모바일 기기, 터치 패널 또는 크기가 20 인치 이상의 박형 텔레비전인 디스플레이 장치.

Applications Claiming Priority (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010115365 | 2010-05-19 | ||

| JPJP-P-2010-115365 | 2010-05-19 | ||

| JPJP-P-2010-278106 | 2010-12-14 | ||

| JP2010278106 | 2010-12-14 | ||

| JP2010288255 | 2010-12-24 | ||

| JPJP-P-2010-288255 | 2010-12-24 | ||

| PCT/JP2011/061454 WO2011145661A1 (ja) | 2010-05-19 | 2011-05-18 | 化学強化用ガラスおよびディスプレイ装置用ガラス板 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20130072187A true KR20130072187A (ko) | 2013-07-01 |

Family

ID=44991755

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020127023604A KR20130072187A (ko) | 2010-05-19 | 2011-05-18 | 화학 강화용 유리 및 디스플레이 장치용 유리판 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US8518545B2 (ko) |

| JP (2) | JP5051329B2 (ko) |

| KR (1) | KR20130072187A (ko) |

| CN (1) | CN102892722B (ko) |

| TW (2) | TWI492911B (ko) |

| WO (1) | WO2011145661A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180100485A (ko) * | 2017-03-01 | 2018-09-11 | 에이지씨 가부시키가이샤 | 디스플레이용 유리 기판 |

Families Citing this family (85)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102574725B (zh) * | 2009-10-19 | 2014-12-17 | 旭硝子株式会社 | 基板用玻璃板、其制造方法及tft面板的制造方法 |

| EP2492247A1 (en) * | 2009-10-20 | 2012-08-29 | Asahi Glass Company, Limited | Glass sheet for cu-in-ga-se solar cells, and solar cells using same |

| JP5621239B2 (ja) | 2009-10-20 | 2014-11-12 | 旭硝子株式会社 | ディスプレイ装置用ガラス板、ディスプレイ装置用板ガラスおよびその製造方法 |

| KR20130072187A (ko) * | 2010-05-19 | 2013-07-01 | 아사히 가라스 가부시키가이샤 | 화학 강화용 유리 및 디스플레이 장치용 유리판 |

| JP5796581B2 (ja) * | 2010-09-27 | 2015-10-21 | 旭硝子株式会社 | 化学強化用ガラス、化学強化ガラスおよびディスプレイ装置用ガラス板 |

| TWI591039B (zh) * | 2011-07-01 | 2017-07-11 | 康寧公司 | 具高壓縮應力的離子可交換玻璃 |

| TWI572480B (zh) | 2011-07-25 | 2017-03-01 | 康寧公司 | 經層壓及離子交換之強化玻璃疊層 |

| JP5724779B2 (ja) | 2011-09-13 | 2015-05-27 | 旭硝子株式会社 | 化学強化ガラスの強度測定方法、化学強化ガラスの割れ再現方法及び化学強化ガラスの製造方法 |

| KR102120349B1 (ko) | 2011-10-25 | 2020-06-09 | 코닝 인코포레이티드 | 개선된 화학적 및 기계적 내구성을 갖는 알칼리 토 알루미노-실리케이트 유리 조성물 |

| WO2013063283A1 (en) | 2011-10-25 | 2013-05-02 | Corning Incorporated | Delamination resistant pharmaceuticals glass containers containing active pharmaceutical ingredients |

| US20130101764A1 (en) | 2011-10-25 | 2013-04-25 | Corning Incorporated | Glass Articles with Improved Chemical and Mechanical Durability |

| US9517966B2 (en) | 2011-10-25 | 2016-12-13 | Corning Incorporated | Glass compositions with improved chemical and mechanical durability |

| US10350139B2 (en) | 2011-10-25 | 2019-07-16 | Corning Incorporated | Pharmaceutical glass packaging assuring pharmaceutical sterility |

| US9850162B2 (en) | 2012-02-29 | 2017-12-26 | Corning Incorporated | Glass packaging ensuring container integrity |

| KR102009537B1 (ko) | 2011-11-18 | 2019-08-09 | 에이지씨 가부시키가이샤 | 화학 강화용 유리 및 화학 강화 유리 |

| SG11201405220WA (en) | 2012-02-28 | 2014-09-26 | Corning Inc | Glass articles with low-friction coatings |

| US10737973B2 (en) | 2012-02-28 | 2020-08-11 | Corning Incorporated | Pharmaceutical glass coating for achieving particle reduction |

| US11497681B2 (en) | 2012-02-28 | 2022-11-15 | Corning Incorporated | Glass articles with low-friction coatings |

| US11179295B2 (en) | 2012-02-29 | 2021-11-23 | Corning Incorporated | Glass packaging ensuring container integrity |

| US9701580B2 (en) * | 2012-02-29 | 2017-07-11 | Corning Incorporated | Aluminosilicate glasses for ion exchange |

| US10273048B2 (en) | 2012-06-07 | 2019-04-30 | Corning Incorporated | Delamination resistant glass containers with heat-tolerant coatings |

| CN111533441A (zh) * | 2012-06-07 | 2020-08-14 | 康宁股份有限公司 | 抗脱层的玻璃容器 |

| US9034442B2 (en) | 2012-11-30 | 2015-05-19 | Corning Incorporated | Strengthened borosilicate glass containers with improved damage tolerance |

| JP6032468B2 (ja) * | 2012-07-09 | 2016-11-30 | 日本電気硝子株式会社 | 強化ガラス基板の製造方法 |

| US9139469B2 (en) | 2012-07-17 | 2015-09-22 | Corning Incorporated | Ion exchangeable Li-containing glass compositions for 3-D forming |

| US20140050911A1 (en) * | 2012-08-17 | 2014-02-20 | Corning Incorporated | Ultra-thin strengthened glasses |

| WO2014061536A1 (ja) * | 2012-10-16 | 2014-04-24 | シャープ株式会社 | タッチパネル |

| US10117806B2 (en) | 2012-11-30 | 2018-11-06 | Corning Incorporated | Strengthened glass containers resistant to delamination and damage |

| JP2015061808A (ja) * | 2012-12-21 | 2015-04-02 | 日本電気硝子株式会社 | 強化ガラス、強化ガラス板、強化ガラス容器及び強化用ガラス |

| US9308616B2 (en) | 2013-01-21 | 2016-04-12 | Innovative Finishes LLC | Refurbished component, electronic device including the same, and method of refurbishing a component of an electronic device |

| WO2014115789A1 (ja) * | 2013-01-23 | 2014-07-31 | コニカミノルタ株式会社 | 化学強化用ガラス材、化学強化ガラスおよびカバーガラス |

| CN105392749A (zh) * | 2013-02-28 | 2016-03-09 | 康宁股份有限公司 | 玻璃镜子设备和制造玻璃镜子设备的方法 |

| JP6197317B2 (ja) * | 2013-03-15 | 2017-09-20 | セントラル硝子株式会社 | 表示装置、表示装置の製造方法、タッチパネル、及び、タッチパネルの製造方法 |

| JPWO2014168246A1 (ja) * | 2013-04-12 | 2017-02-16 | 旭硝子株式会社 | 屋外用化学強化ガラス板 |

| US9717648B2 (en) | 2013-04-24 | 2017-08-01 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9700485B2 (en) | 2013-04-24 | 2017-07-11 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9713572B2 (en) | 2013-04-24 | 2017-07-25 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9603775B2 (en) | 2013-04-24 | 2017-03-28 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9700486B2 (en) | 2013-04-24 | 2017-07-11 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9839579B2 (en) | 2013-04-24 | 2017-12-12 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9849066B2 (en) | 2013-04-24 | 2017-12-26 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9717649B2 (en) | 2013-04-24 | 2017-08-01 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9707154B2 (en) | 2013-04-24 | 2017-07-18 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9707153B2 (en) | 2013-04-24 | 2017-07-18 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| US9707155B2 (en) | 2013-04-24 | 2017-07-18 | Corning Incorporated | Delamination resistant pharmaceutical glass containers containing active pharmaceutical ingredients |

| JPWO2014175144A1 (ja) * | 2013-04-25 | 2017-02-23 | 旭硝子株式会社 | 化学強化用ガラス板およびその製造方法 |

| WO2014179140A2 (en) | 2013-04-29 | 2014-11-06 | Corning Incorporated | Photovoltaic module package |

| US9512035B2 (en) * | 2013-06-17 | 2016-12-06 | Corning Incorporated | Antimicrobial glass articles with improved strength and methods of making and using same |

| JP6597950B2 (ja) * | 2013-07-24 | 2019-10-30 | 日本電気硝子株式会社 | 強化ガラス及び強化用ガラス |

| EP3024788B1 (en) * | 2013-07-24 | 2022-04-06 | AGC Glass Europe | High infrared transmission glass sheet |

| US10941071B2 (en) | 2013-08-02 | 2021-03-09 | Corning Incorporated | Hybrid soda-lime silicate and aluminosilicate glass articles |

| FR3012071B1 (fr) * | 2013-10-23 | 2021-01-01 | Saint Gobain | Verre feuillete mince |

| JP6725416B2 (ja) * | 2013-11-19 | 2020-07-15 | コーニング インコーポレイテッド | 損傷抵抗性の高いイオン交換可能なガラス |

| JPWO2015166891A1 (ja) * | 2014-04-30 | 2017-04-20 | 旭硝子株式会社 | ガラス |

| CA2959666C (en) | 2014-09-05 | 2021-03-16 | Corning Incorporated | Glass articles and methods for improving the reliability of glass articles |

| EP3204337B1 (en) | 2014-10-07 | 2020-04-22 | Corning Incorporated | Glass article with determined stress profile and method of producing the same |

| EP3206998B1 (en) | 2014-11-26 | 2021-09-08 | Corning Incorporated | Methods for producing strengthened and durable glass containers |

| CN106746741B (zh) * | 2014-12-23 | 2020-04-10 | 深圳南玻应用技术有限公司 | 铝硅酸盐玻璃、铝硅酸盐玻璃的强化方法及强化玻璃 |

| WO2016136539A1 (ja) * | 2015-02-24 | 2016-09-01 | 旭硝子株式会社 | ガラス、及び化学強化ガラス並びに化学強化ガラスの製造方法 |

| US9630873B2 (en) | 2015-03-16 | 2017-04-25 | Guardian Industries Corp. | Float glass composition adapted for chemical strengthening |

| EP3150564B1 (en) | 2015-09-30 | 2018-12-05 | Corning Incorporated | Halogenated polyimide siloxane chemical compositions and glass articles with halogenated polylmide siloxane low-friction coatings |

| EP3362417A1 (en) * | 2015-10-14 | 2018-08-22 | Corning Incorporated | Laminated glass article with determined stress profile and method for forming the same |

| US11242279B2 (en) * | 2015-10-22 | 2022-02-08 | Corning Incorporated | High transmission glasses |

| RU2729081C2 (ru) | 2015-10-30 | 2020-08-04 | Корнинг Инкорпорейтед | Изделия из стекла со смешанными полимерными и металлоксидными покрытиями |

| DE102016101090A1 (de) * | 2015-11-26 | 2017-06-01 | Schott Ag | Thermisch vorgespanntes Glaselement und seine Verwendungen |

| US10043903B2 (en) | 2015-12-21 | 2018-08-07 | Samsung Electronics Co., Ltd. | Semiconductor devices with source/drain stress liner |

| KR102121414B1 (ko) * | 2016-01-21 | 2020-06-10 | 에이지씨 가부시키가이샤 | 화학 강화 유리 및 화학 강화용 유리 |

| US20170320769A1 (en) * | 2016-05-06 | 2017-11-09 | Corning Incorporated | Glass compositions that retain high compressive stress after post-ion exchange heat treatment |

| WO2018053078A1 (en) | 2016-09-16 | 2018-03-22 | Corning Incorporated | High transmission glasses with alkaline earth oxides as a modifier |

| CA3038494A1 (en) * | 2016-10-12 | 2018-04-19 | Corning Incorporated | Methods for determining chemical heterogeneity of glass containers |

| US20180134610A1 (en) * | 2016-11-16 | 2018-05-17 | Asahi Glass Company, Limited | Glass for chemical strengthening and chemically strengthened glass |

| CN108101361B (zh) * | 2016-12-30 | 2021-07-06 | 东旭光电科技股份有限公司 | 一种硅酸盐制品及其强化方法 |

| KR102527969B1 (ko) | 2017-01-09 | 2023-05-02 | 코닝 인코포레이티드 | 낮은 열팽창 계수를 갖는 이온-교환가능한 유리 |

| CN106746605A (zh) * | 2017-03-17 | 2017-05-31 | 四川旭虹光电科技有限公司 | 一种化学强化用玻璃以及由其制备的抗断裂玻璃板 |

| SG11201909084SA (en) | 2017-03-31 | 2019-10-30 | Corning Inc | High transmission glasses |

| CN110573466B (zh) * | 2017-04-28 | 2022-06-24 | Agc株式会社 | 玻璃板和窗 |

| WO2019017278A1 (ja) * | 2017-07-18 | 2019-01-24 | Agc株式会社 | 化学強化用ガラスおよび化学強化ガラス |

| US10633279B2 (en) | 2017-11-29 | 2020-04-28 | Corning Incorporated | Glasses with low excess modifier content |

| US10906834B2 (en) | 2017-11-29 | 2021-02-02 | Corning Incorporated | Ion-exchangeable mixed alkali aluminosilicate glasses |

| DE102018116464A1 (de) | 2018-07-06 | 2020-01-09 | Schott Ag | Chemisch vorspannbare, korrosionsstabile Gläser |

| DE102018116483A1 (de) | 2018-07-06 | 2020-01-09 | Schott Ag | Chemisch vorspannbare Gläser mit hoher chemischer Resistenz und Rißbeständigkeit |

| DE102019117498B4 (de) | 2018-07-06 | 2024-03-28 | Schott Ag | Gläser mit verbesserter Ionenaustauschbarkeit |

| CN109704564A (zh) * | 2019-03-21 | 2019-05-03 | 南通向阳光学元件有限公司 | 一种高强度超薄玻璃的制备方法 |

| CN110482855B (zh) * | 2019-06-11 | 2022-07-05 | 中国南玻集团股份有限公司 | 铝硅酸盐玻璃及制备方法 |

| US11951713B2 (en) | 2020-12-10 | 2024-04-09 | Corning Incorporated | Glass with unique fracture behavior for vehicle windshield |

Family Cites Families (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4747970B1 (ko) * | 1961-06-12 | 1972-12-04 | ||

| JPH0676224B2 (ja) * | 1986-02-13 | 1994-09-28 | 旭硝子株式会社 | 強化ガラスの製造法 |

| JPH11302032A (ja) * | 1998-04-17 | 1999-11-02 | Nippon Sheet Glass Co Ltd | ガラス組成物およびそれを用いた情報記録媒体用基板 |

| US6387510B1 (en) * | 1999-04-13 | 2002-05-14 | Asahi Glass Company, Limited | Glass for a data storage medium substrate and glass substrate for data storage media |

| US7309671B2 (en) * | 2002-05-24 | 2007-12-18 | Nippon Sheet Glass Co., Ltd. | Glass composition, glass article, glass substrate for magnetic recording media, and method for producing the same |

| FR2854627B1 (fr) * | 2003-05-07 | 2006-05-26 | Saint Gobain | Composition de verre silico-sodo-calcique, notamment pour la realisation de substrats |

| JP2006083045A (ja) * | 2004-09-17 | 2006-03-30 | Hitachi Ltd | ガラス部材 |

| JP4679272B2 (ja) | 2005-07-04 | 2011-04-27 | セントラル硝子株式会社 | 入出力一体型表示装置及び保護ガラス板 |

| KR101133481B1 (ko) * | 2006-05-10 | 2012-06-05 | 아사히 가라스 가부시키가이샤 | 디스플레이 기판용 플로트 유리 및 그 제조 방법 |

| JP5068258B2 (ja) * | 2006-06-08 | 2012-11-07 | Hoya株式会社 | 情報記録媒体用ガラス基板および情報記録媒体とそれらの製造方法 |

| JP5589252B2 (ja) * | 2006-10-10 | 2014-09-17 | 日本電気硝子株式会社 | 強化ガラス基板 |

| KR101221834B1 (ko) * | 2006-10-10 | 2013-01-15 | 니폰 덴키 가라스 가부시키가이샤 | 강화 유리 기판 |

| JP2008195602A (ja) * | 2007-01-16 | 2008-08-28 | Nippon Electric Glass Co Ltd | 強化ガラス基板の製造方法及び強化ガラス基板 |

| US7666511B2 (en) | 2007-05-18 | 2010-02-23 | Corning Incorporated | Down-drawable, chemically strengthened glass for cover plate |

| JP5467490B2 (ja) | 2007-08-03 | 2014-04-09 | 日本電気硝子株式会社 | 強化ガラス基板の製造方法及び強化ガラス基板 |

| JP2011505323A (ja) * | 2007-11-29 | 2011-02-24 | コーニング インコーポレイテッド | 改良された強靭性および引っかき抵抗性を有するガラス |

| DE202009018723U1 (de) * | 2008-02-26 | 2012-11-20 | Corning Inc. | Läutermittel für Silikatgläser |

| JP5444846B2 (ja) | 2008-05-30 | 2014-03-19 | 旭硝子株式会社 | ディスプレイ装置用ガラス板 |

| KR20110036828A (ko) * | 2008-07-11 | 2011-04-11 | 코닝 인코포레이티드 | 소비자 어플리케이션용 압축 표면을 구비한 유리 |

| KR20180015272A (ko) * | 2008-08-08 | 2018-02-12 | 코닝 인코포레이티드 | 강화 유리 제품 및 제조방법 |

| CN102123960A (zh) | 2008-08-21 | 2011-07-13 | 康宁股份有限公司 | 用于电子设备的耐久性玻璃机壳/封罩 |

| US8347651B2 (en) * | 2009-02-19 | 2013-01-08 | Corning Incorporated | Method of separating strengthened glass |

| JP5699434B2 (ja) * | 2009-04-02 | 2015-04-08 | 旭硝子株式会社 | 情報記録媒体基板用ガラス、情報記録媒体用ガラス基板および磁気ディスク |

| JP5177087B2 (ja) * | 2009-07-09 | 2013-04-03 | 旭硝子株式会社 | 情報記録媒体用ガラス基板及びその製造方法、磁気記録媒体 |

| US8647995B2 (en) * | 2009-07-24 | 2014-02-11 | Corsam Technologies Llc | Fusion formable silica and sodium containing glasses |

| US8802581B2 (en) * | 2009-08-21 | 2014-08-12 | Corning Incorporated | Zircon compatible glasses for down draw |

| JP5621239B2 (ja) * | 2009-10-20 | 2014-11-12 | 旭硝子株式会社 | ディスプレイ装置用ガラス板、ディスプレイ装置用板ガラスおよびその製造方法 |

| JP2011249779A (ja) * | 2010-04-28 | 2011-12-08 | Asahi Glass Co Ltd | 太陽電池 |

| KR20130072187A (ko) * | 2010-05-19 | 2013-07-01 | 아사히 가라스 가부시키가이샤 | 화학 강화용 유리 및 디스플레이 장치용 유리판 |

-

2011

- 2011-05-18 KR KR1020127023604A patent/KR20130072187A/ko not_active Application Discontinuation

- 2011-05-18 CN CN201180024403.4A patent/CN102892722B/zh active Active

- 2011-05-18 WO PCT/JP2011/061454 patent/WO2011145661A1/ja active Application Filing

- 2011-05-18 JP JP2012515912A patent/JP5051329B2/ja not_active Expired - Fee Related

- 2011-05-19 TW TW101140360A patent/TWI492911B/zh not_active IP Right Cessation

- 2011-05-19 TW TW100117561A patent/TWI418525B/zh not_active IP Right Cessation

-

2012

- 2012-04-12 JP JP2012090814A patent/JP5889702B2/ja not_active Expired - Fee Related

- 2012-09-14 US US13/619,290 patent/US8518545B2/en not_active Expired - Fee Related

-

2013

- 2013-07-16 US US13/943,426 patent/US20130302617A1/en not_active Abandoned

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20180100485A (ko) * | 2017-03-01 | 2018-09-11 | 에이지씨 가부시키가이샤 | 디스플레이용 유리 기판 |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI418525B (zh) | 2013-12-11 |

| US20130011650A1 (en) | 2013-01-10 |

| JP5889702B2 (ja) | 2016-03-22 |

| WO2011145661A1 (ja) | 2011-11-24 |

| JPWO2011145661A1 (ja) | 2013-07-22 |

| TWI492911B (zh) | 2015-07-21 |

| JP2012180270A (ja) | 2012-09-20 |

| TW201307236A (zh) | 2013-02-16 |

| US8518545B2 (en) | 2013-08-27 |

| US20130302617A1 (en) | 2013-11-14 |

| CN102892722A (zh) | 2013-01-23 |

| CN102892722B (zh) | 2015-01-21 |

| JP5051329B2 (ja) | 2012-10-17 |

| TW201210971A (en) | 2012-03-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20130072187A (ko) | 화학 강화용 유리 및 디스플레이 장치용 유리판 | |

| JP6278152B1 (ja) | 化学強化用ガラス | |

| JP5672405B2 (ja) | 板ガラス | |

| JP5621239B2 (ja) | ディスプレイ装置用ガラス板、ディスプレイ装置用板ガラスおよびその製造方法 | |

| EP2666756A1 (en) | Tempered glass, and tempered glass plate | |

| KR20090124973A (ko) | 디스플레이 장치용 유리판 | |

| JPWO2012077796A1 (ja) | 化学強化ガラスの製造方法 | |

| US20240010545A1 (en) | Tempered glass sheet and method for manufacturing same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |