KR20120007536A - 자성 부품 및 그 제조방법 - Google Patents

자성 부품 및 그 제조방법 Download PDFInfo

- Publication number

- KR20120007536A KR20120007536A KR1020117026956A KR20117026956A KR20120007536A KR 20120007536 A KR20120007536 A KR 20120007536A KR 1020117026956 A KR1020117026956 A KR 1020117026956A KR 20117026956 A KR20117026956 A KR 20117026956A KR 20120007536 A KR20120007536 A KR 20120007536A

- Authority

- KR

- South Korea

- Prior art keywords

- magnetic

- coils

- coil

- circuit board

- magnetic body

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims description 58

- 238000004519 manufacturing process Methods 0.000 title description 32

- 239000000696 magnetic material Substances 0.000 claims description 85

- 239000000463 material Substances 0.000 claims description 47

- 239000006247 magnetic powder Substances 0.000 claims description 43

- 238000004804 winding Methods 0.000 claims description 40

- 230000004907 flux Effects 0.000 claims description 38

- 230000036961 partial effect Effects 0.000 claims description 9

- 239000007787 solid Substances 0.000 claims description 4

- 230000000712 assembly Effects 0.000 abstract description 11

- 238000000429 assembly Methods 0.000 abstract description 11

- 230000008878 coupling Effects 0.000 abstract description 7

- 238000010168 coupling process Methods 0.000 abstract description 7

- 238000005859 coupling reaction Methods 0.000 abstract description 7

- 239000002245 particle Substances 0.000 description 17

- 238000007373 indentation Methods 0.000 description 13

- 239000000843 powder Substances 0.000 description 8

- 239000000758 substrate Substances 0.000 description 8

- 230000008901 benefit Effects 0.000 description 7

- 238000000926 separation method Methods 0.000 description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 6

- 239000004020 conductor Substances 0.000 description 5

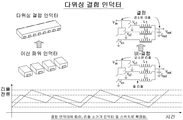

- 238000010586 diagram Methods 0.000 description 4

- 239000006249 magnetic particle Substances 0.000 description 4

- 238000004088 simulation Methods 0.000 description 4

- 239000000853 adhesive Substances 0.000 description 3

- 230000001070 adhesive effect Effects 0.000 description 3

- 239000011230 binding agent Substances 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000000748 compression moulding Methods 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 238000005476 soldering Methods 0.000 description 2

- 229910017082 Fe-Si Inorganic materials 0.000 description 1

- 229910017133 Fe—Si Inorganic materials 0.000 description 1

- 229910003271 Ni-Fe Inorganic materials 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000004323 axial length Effects 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 230000002860 competitive effect Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000004100 electronic packaging Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 239000005300 metallic glass Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 230000001151 other effect Effects 0.000 description 1

- 229920005596 polymer binder Polymers 0.000 description 1

- 239000002491 polymer binding agent Substances 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 229910000702 sendust Inorganic materials 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

- 229910000859 α-Fe Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F3/00—Cores, Yokes, or armatures

- H01F3/10—Composite arrangements of magnetic circuits

- H01F3/14—Constrictions; Gaps, e.g. air-gaps

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F17/00—Fixed inductances of the signal type

- H01F17/04—Fixed inductances of the signal type with magnetic core

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F27/00—Details of transformers or inductances, in general

- H01F27/28—Coils; Windings; Conductive connections

- H01F27/2847—Sheets; Strips

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F17/00—Fixed inductances of the signal type

- H01F17/0006—Printed inductances

- H01F2017/0066—Printed inductances with a magnetic layer

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F17/00—Fixed inductances of the signal type

- H01F17/04—Fixed inductances of the signal type with magnetic core

- H01F2017/048—Fixed inductances of the signal type with magnetic core with encapsulating core, e.g. made of resin and magnetic powder

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F27/00—Details of transformers or inductances, in general

- H01F27/24—Magnetic cores

- H01F27/255—Magnetic cores made from particles

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F27/00—Details of transformers or inductances, in general

- H01F27/28—Coils; Windings; Conductive connections

- H01F27/29—Terminals; Tapping arrangements for signal inductances

- H01F27/292—Surface mounted devices

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Chemical & Material Sciences (AREA)

- Composite Materials (AREA)

- Coils Or Transformers For Communication (AREA)

Abstract

자성 부품 어셈블리 및 코일 구성은 인덕터 및 변압기와 같은 표면 실장 자성 부품을 제공하는데 유용하게 이용되는, 코일 결합 배열을 포함한다.

Description

본 발명은 자성 부품 및 그 제조에 관한 것으로, 특히 인덕터 및 변압기(transformer)와 같은 자성을 띤, 표면 실장 전자 부품에 관한 것이다.

전자 패키징의 진보에 따라, 더 작고, 아직은 더 강력한, 전자 장치의 제조가 가능하다. 이러한 장치의 전체 크기를 감소시키기 위해, 그를 제조하는데 이용된 전자 부품은 점점 소형화되고 있다. 이러한 요구에 부합되도록 전자 부품을 제조하는데에는 많은 어려움이 있고, 따라서 제조 공정을 더욱 고가로 만들고, 전자 부품의 비용을 원하지 않게 증가시킨다.

다른 부품과 같이, 인덕터 및 변압기와 같은 자성 부품(magnetic components)을 위한 제조 공정은 매우 경쟁력이 있는 전자 제품 제조 사업에서 비용을 줄일 수 있는 방법으로 세밀히 조사되고 있다. 제조 비용의 감소는 제조되는 부품이 저가이고, 큰 체적의 부품일 때 특히 바람직하다. 큰 체적, 이러한 부품을 위한 대량 생산 공정, 또한 부품을 이용하는 전자 장치에서, 제조 비용의 어떠한 감소는 물론 중요하다.

본 발명은 인덕터 및 변압기와 같은 자성을 띤, 표면 실장 전자 부품을 제공하기 위한 것이다.

자성 부품 어셈블리 및 어셈블리 제조 방법의 예시적 실시예가 다음의 이점 중 하나 이상을 달성하도록 유용하게 이용된 것이 여기서 개시된다: 최소화된 레벨에서 더욱 제조되도록 하는 부품 구조; 최소화된 레벨에서 더욱 용이하게 조립되어지는 부품 구조; 알려진 자성 부품 구성에 대해 공통인 제조 단계를 생략하기 위해 허용되는 부품 구조; 더욱 효과적인 제조 기술을 매개로 증가된 신뢰성을 갖춘 부품 구조; 존재하는 자성 부품과 비교하여 유사하거나 감소된 패키지 크기에서 개선된 성능을 갖춘 부품 구조; 종래의, 소형화된, 자성 부품에 비해 증가된 전력 능력을 갖춘 부품 구조; 및 알려진 자성 부품 구성에 관하여 다른 성능 이점을 제공하는 특이한 코어(unique core) 및 코일 구성을 갖춘 부품 구조.

예시적 부품 어셈블리는 예컨대 인덕터 및 변압기를 구성하는데 특별히 이점이 되는 것으로 믿는다. 어셈블리는 작은 패키지 크기에 신뢰할 수 있게 제공되어 질 수 있고, 회로 기판(circuit boards)에 설치를 용이하게 하기 위한 표면 실장 특징을 포함할 수 있다.

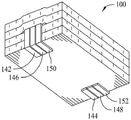

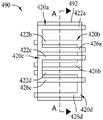

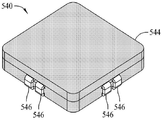

도 1은 본 발명의 실시예에 따른 소형 파워 인덕터(miniature power inductor)의 투시도 및 상부측 확대도이다.

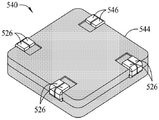

도 2는 실시예에 따른 중간 제조 단계 동안 도 1에 도시된 바와 같은 소형 파워 인덕터의 상부측 투시도이다.

도 3은 실시예에 따른 도 1에 도시된 바와 같은 소형 파워 인덕터의 하부측 투시도이다.

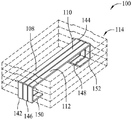

도 4는 실시예에 따른 도 1, 도 2 및 도 3에 도시된 바와 같은 소형 파워 인덕터를 위한 예시적 권선 구성(winding configuration)의 투시도이다.

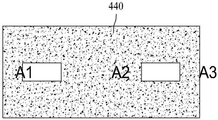

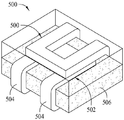

도 5는 본 발명의 실시예에 따른 코일 구성(coil configuration)을 나타낸 도면이다.

도 6은 도 5에 도시된 코일의 배열을 포함하는 자성 부품의 단면도이다.

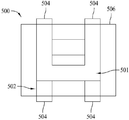

도 7은 본 발명의 실시예에 따른 결합된 코일(coupled coils)을 포함하는 자성 부품의 상면도이다.

도 8은 결합된 코일을 포함하는 다른 자성 부품 어셈블리의 상면도이다.

도 9는 도 8에 도시된 부품 어셈블리의 단면도이다.

도 10은 결합된 코일을 포함하는 다른 자성 부품 어셈블리의 상면도이다.

도 11은 도 10에 도시된 부품의 단면도이다.

도 12는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 상면도이다.

도 13은 도 12에 도시된 부품의 단면도이다.

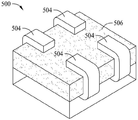

도 14는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 투시도이다.

도 15는 도 14에 도시된 부품의 상면도이다.

도 16은 도 14에 도시된 부품의 상면도이다.

도 17은 도 14에 도시된 부품의 하부측 투시도이다.

도 18은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 투시도이다.

도 19는 도 18에 도시된 부품의 상면도이다.

도 20은 도 18에 도시된 부품의 하부 투시도이다.

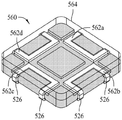

도 21은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 투시도이다.

도 22는 도 21에 도시된 부품의 상면도이다.

도 23은 도 21에 도시된 부품의 하부 투시도이다.

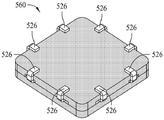

도 24는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 투시도이다.

도 25는 도 24에 도시된 부품의 상면도이다.

도 26은 도 24에 도시된 부품의 하부 투시도이다.

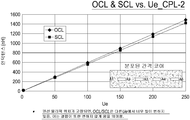

도 27은 본 발명의 실시예에 따른 결합된 코일(coupled coils)을 포함하는 자성 부품 대 물리적으로 간격지워진(physically gapped) 이산 코어 조각(discrete core pieces)을 갖춘 부품의 시뮬레이션 및 테스트 결과를 나타낸 도면이다.

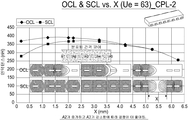

도 28은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 분석을 나타낸 도면이다.

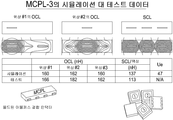

도 29는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품 대 물리적으로 간격지워진 이산 코어 조각을 갖춘 부품의 시뮬레이션 테이터를 나타낸 도면이다.

도 30은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 분석을 나타낸 도면이다.

도 31은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 분석을 나타낸 도면이다.

도 32는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 시뮬레이션 및 테스트 결과를 나타낸 도면이다.

도 33은 도 27 내지 도 31의 정보로부터 추출된 결합의 결론을 나타낸 도면이다.

도 34는 자성 부품 어셈블리 및 그 회로 기판 레이아웃의 예를 나타낸 도면이다.

도 35는 결합된 코일을 갖춘 다른 자성 부품 어셈블리를 나타낸 도면이다.

도 36은 도 35에 도시된 어셈블리의 단면도이다.

도 37은 결합된 코일을 갖춘 본 발명의 실시예 대 결합된 코일이 없는 이산 자성 부품의 리플 전류(ripple current)의 비교를 나타낸 도면이다.

도 38은 자성 부품의 다른 실시예의 투시도이다.

도 39는 도 38에 도시된 부품의 상면도이다.

도 40은 도 38에 도시된 부품의 하면도이다.

도 41은 다른 자성 부품의 투시도이다.

도 42는 도 41에 도시된 부품의 측면도이다.

도 43은 코일이 제거된 도 41에 도시된 부품의 다른 실시예의 측면도이다.

도 44는 도 43에 도시된 부품의 다른 실시예의 측면도이다.

도 45는 도 44에 도시된 부품의 다른 실시예의 측면도이다.

도 2는 실시예에 따른 중간 제조 단계 동안 도 1에 도시된 바와 같은 소형 파워 인덕터의 상부측 투시도이다.

도 3은 실시예에 따른 도 1에 도시된 바와 같은 소형 파워 인덕터의 하부측 투시도이다.

도 4는 실시예에 따른 도 1, 도 2 및 도 3에 도시된 바와 같은 소형 파워 인덕터를 위한 예시적 권선 구성(winding configuration)의 투시도이다.

도 5는 본 발명의 실시예에 따른 코일 구성(coil configuration)을 나타낸 도면이다.

도 6은 도 5에 도시된 코일의 배열을 포함하는 자성 부품의 단면도이다.

도 7은 본 발명의 실시예에 따른 결합된 코일(coupled coils)을 포함하는 자성 부품의 상면도이다.

도 8은 결합된 코일을 포함하는 다른 자성 부품 어셈블리의 상면도이다.

도 9는 도 8에 도시된 부품 어셈블리의 단면도이다.

도 10은 결합된 코일을 포함하는 다른 자성 부품 어셈블리의 상면도이다.

도 11은 도 10에 도시된 부품의 단면도이다.

도 12는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 상면도이다.

도 13은 도 12에 도시된 부품의 단면도이다.

도 14는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 투시도이다.

도 15는 도 14에 도시된 부품의 상면도이다.

도 16은 도 14에 도시된 부품의 상면도이다.

도 17은 도 14에 도시된 부품의 하부측 투시도이다.

도 18은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 투시도이다.

도 19는 도 18에 도시된 부품의 상면도이다.

도 20은 도 18에 도시된 부품의 하부 투시도이다.

도 21은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 투시도이다.

도 22는 도 21에 도시된 부품의 상면도이다.

도 23은 도 21에 도시된 부품의 하부 투시도이다.

도 24는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 실시예의 투시도이다.

도 25는 도 24에 도시된 부품의 상면도이다.

도 26은 도 24에 도시된 부품의 하부 투시도이다.

도 27은 본 발명의 실시예에 따른 결합된 코일(coupled coils)을 포함하는 자성 부품 대 물리적으로 간격지워진(physically gapped) 이산 코어 조각(discrete core pieces)을 갖춘 부품의 시뮬레이션 및 테스트 결과를 나타낸 도면이다.

도 28은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 분석을 나타낸 도면이다.

도 29는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품 대 물리적으로 간격지워진 이산 코어 조각을 갖춘 부품의 시뮬레이션 테이터를 나타낸 도면이다.

도 30은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 분석을 나타낸 도면이다.

도 31은 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 다른 분석을 나타낸 도면이다.

도 32는 본 발명의 실시예에 따른 결합된 코일을 포함하는 자성 부품의 시뮬레이션 및 테스트 결과를 나타낸 도면이다.

도 33은 도 27 내지 도 31의 정보로부터 추출된 결합의 결론을 나타낸 도면이다.

도 34는 자성 부품 어셈블리 및 그 회로 기판 레이아웃의 예를 나타낸 도면이다.

도 35는 결합된 코일을 갖춘 다른 자성 부품 어셈블리를 나타낸 도면이다.

도 36은 도 35에 도시된 어셈블리의 단면도이다.

도 37은 결합된 코일을 갖춘 본 발명의 실시예 대 결합된 코일이 없는 이산 자성 부품의 리플 전류(ripple current)의 비교를 나타낸 도면이다.

도 38은 자성 부품의 다른 실시예의 투시도이다.

도 39는 도 38에 도시된 부품의 상면도이다.

도 40은 도 38에 도시된 부품의 하면도이다.

도 41은 다른 자성 부품의 투시도이다.

도 42는 도 41에 도시된 부품의 측면도이다.

도 43은 코일이 제거된 도 41에 도시된 부품의 다른 실시예의 측면도이다.

도 44는 도 43에 도시된 부품의 다른 실시예의 측면도이다.

도 45는 도 44에 도시된 부품의 다른 실시예의 측면도이다.

기술의 다양한 어려움을 극복하는 신규한 자성 부품 설계의 실시예가 여기서 개시되어진다. 가장 최대한의 범위에 대해 발명을 이해하기 위해, 다음의 개시는 다른 구분이나 부분에서 제공되는 바, 여기서 파트 I은 특정 문제 및 어려움을 논의하고, 파트 II는 이러한 문제를 극복하기 위한 예시적 부품 구성 및 어셈블리를 설명한다.

I. 발명의 소개

회로 기판 적용을 위한 인덕터와 같은 통상적인 자성 부품은 전형적으로 자성 코어(magnetic core)와, 코어 내에, 코일로서 때때로 언급되는, 도전성 권선(conductive winding)을 포함한다. 코어는 코어 조각 사이에 위치한 권선을 갖는 자성 재료로부터 제조된 이산 코어 조각으로부터 제조될 수 있다. 코어 조각 및 어셈블리의 다양한 형상 및 형태는 해당 기술에서 익숙하고, U 코어 및 I 코어 어셈블리, ER 코어 및 I 코어 어셈블리, ER 코어 및 ER 코어 어셈블리, 폿(pot) 코어 및 T 코어 어셈블리, 및 다른 매칭 형상을 포함하되, 이에 한정되는 것은 아니다. 이산 코어 조각은 접착제(adhesive)와 함께 본딩될 수 있고, 전형적으로 서로 물리적으로 공간지워지거나 간격지워진다.

몇몇 알려진 부품에 있어서, 예컨대 코일은 코어 또는 터미널 클립(terminal clip) 주위로 권선되는 도전성 와이어로부터 제조된다. 즉, 와이어는, 코어 조각이 완전히 형성된 후, 때때로 드럼 코어(drum core) 또는 다른 보빈 코어(bobbin core)로서 언급되는, 코어 조각 주위를 감쌀 수 있다. 코일의 각 자유 종단(free end)은 리드(lead)로서 언급되고, 회로 기판에 대해 직접 부착을 매개로 또는 터미널 크립을 통해 간접 연결을 매개로, 전기 회로에 대해 인덕터를 결합하기 위해 이용될 수 있다. 특히 작은 코어 조각에 대해, 비용 효율적이고 신뢰성 있는 방법으로 코일을 감는 것은 도전이다. 손으로 감겨진 부품은 그들의 성능에서 불일치되는 경향이 있다. 코어 조각의 형상은 그들을 상당히 부서지기 쉽게 함과 더불어 코일이 감겨짐에 따라 코일 깨짐의 경향이 있고, 코어 조각 사이의 간격에서의 변동은 부품 성능에서 원하지 않는 변동을 발생시킬 수 있다. 다른 어려움은 DC 저항(DC resistance)("DCR")이 권선 공정 동안 평탄하지 않은 권선 및 장력(tension)에 기인하여 원하지 않게 변한다는 것이다.

다른 알려진 부품에 있어서, 알려진 표면 실장 자성 부품의 코일은 전형적으로 분리적으로 제조되고 후에 코어 조각과 함께 조립된다. 즉, 코일은 때때로 코일의 손에 의한 권선에 기인하는 문제를 회피하고 자성 부품의 어셈블리를 간단화하기 위해 미리-형성된(pre-formed) 또는 미리-감겨진(pre-wound)으로 언급된다. 이러한 미리-형성된 코일은 특히 작은 부품 크기를 위해 유용하다.

자성 부품이 회로 기판 상에 표면 실장될 때 코일레 대한 전기적 연결을 만들기 위해, 도전성 터미널(conductive terminals) 또는 클립(clips)이 전형적으로 제공된다. 클립은 형상화된 코어 조각(shaped core pieces) 상에 조립되고 각 코일의 종단에 전기적으로 연결된다. 터미널 클립은 전형적으로, 예컨대 알려진 납땜 기술을 이용해서 회로 기판 상에 도전성 트레이스(traces) 및 패드(pads)에 전기적으로 연결될 수 있는, 일반적으로 평탄하고 평면 영역을 포함한다. 그렇게 연결될 때 그리고 회로 기판이 여기(energized)될 때, 터미널 클립의 다른쪽 코일을 통해, 터미널 클립의 한쪽 회로 기판으로부터 전류가 흐르게 되고, 회로 기판으로 돌아간다. 인덕터의 경우, 코일을 통한 전류 흐름은 자성 코어에서 자계 및 에너지를 유도한다. 하나 이상의 코일이 제공될 수 있다.

변압기의 경우, 1차 코일 및 2차 코일이 제공되고, 1차 코일을 통한 전류 흐름은 2차 코일에서 전류 흐름을 유도한다. 변압기 부품의 제조는 인덕터 부품과 유사한 도전을 제공한다.

점점 소형화된 부품에 대해, 물리적으로 간격진 코어의 제공은 도전이다. 일정한 간격 크기를 확립하고 유지하는 것은 비용 효율적 방법에서 신뢰성 있게 달성하는 것이 어렵다.

소형화된, 표면 실장 자성 부품에서 코일과 터미널 클립 사이의 전기적 연결을 이루는 것과 관련하여 다수의 실제적 문제가 또한 드러난다. 코일과 터미널 클립 사이에서 오히려 부서지기 쉬운 연결이 전형적으로 코어에 대한 외부를 만들어 계속해서 분리에 대해 취약해지게 된다. 몇몇 경우에 있어서, 신뢰성 있는 기계적 및 전기적 연결을 확보하도록 클립의 부분 주위의 코일 종단을 감싸는 것이 알려져 있다. 그러나, 이는 제조의 시각으로부터 지루함을 증명하였고, 더 쉽고 더 빠른 종료 해법이 요구되어진다. 부가적으로, 코일 종단의 감쌈(wrapping)은, 얇고, 라운드 와이어 구성(round wire constructions)과 같이 유연하지 않은 평탄한 표면을 갖는 직사각형 단면(rectangular cross section)을 갖춘 코일과 같은, 소정 형태의 코일에 대해 실제적이지 않다.

전자 장치가 점점 강력하게 되는 최근 동향이 지속됨에 따라, 인덕터와 같은 자성 부품은 또한 전류의 양을 증가시키는 것이 요구된다. 결과적으로, 코일을 제조하는데 이용된 와이어 게이지(wire gauge)는 전형적으로 커지게 된다. 코일을 제조하는데 이용된 와이어의 증가된 크기 때문에, 라운드 와이어가 코일을 제조하는데 이용될 때, 예컨대 납땜, 용접, 또는 도전성 접착제 등을 이용해서 터미널 클립에 대한 기계적 및 전기적 연결을 만족스럽게 만들도록 적절한 두께 및 폭에 대해 평탄해지게 된다. 그러나, 와이어 게이지가 커지면 커질수록 터미널 클립에 그들을 적절히 연결하는데 코일의 종단을 평탄하게 하는 것이 더 어렵다. 이러한 어려움은 원하지 않는 성능 문제를 야기시켜 사용에 있어서 자성 부품에 대한 변동을 야기시킬 수 있는 코일과 터미널 클립 사이의 불일치 연결을 초래한다. 이러한 변동을 감소시키는 것은 매우 어렵고 비용이 소요된다는 것이 증명되었다.

라운드 보다는 평탄한 콘덕터로 코일을 제조하는 것은 소정 적용에 대해 이러한 문제를 완화시킬 수 있지만, 평탄한 콘덕터는 첫째로 코일에 형성하는 것이 더욱 엄격하고 더욱 어려운 경향이 있고 따라서 다른 제조 문제를 창출한다. 라운드에 대립되는, 평탄한 콘덕터의 이용은 또한 때때로 원하지 않게 사용에 있어서 부품의 성능을 변경시킬 수 있다. 부가적으로, 몇몇 알려진 구성에 있어서, 특히 평탄한 콘덕터로부터 제조된 코일을 포함하는 것들은 훅(hooks) 또는 다른 구조적 특징과 같은 말단 특징(termination features)이 터미널 클립에 대한 연결을 용이하게 하도록 코일의 종단에 형성되어질 수 있다. 그러나, 코일의 종단에 대한 이러한 특징의 형성은 제조 공정에서 더욱 비용 소요를 창출한다.

크기를 줄이기 위한 최근의 경향에도 불구하고 전자 장치의 파워 및 성능을 증가시키는 것은 여전히 더욱 도전을 제공한다. 전자 장치의 크기가 감소됨에 따라, 그를 이용한 전자 부품의 크기가 따라서 감소되어져야만 하고, 따라서 장치에 전력을 공급하기 위해 전류의 증가된 양을 운반함에도 불구하고 노력은 비교적 작은, 때때로 소형화된, 구조를 갖춘 변압기 및 파워 인덕터를 경제적으로 제조하는데 향하고 있다. 자성 코어 구조에는 슬림하고 때때로 매우 얇은 프로파일의 전기 장치를 허용하도록 회로 기판에 관하여 더욱 더 낮은 프로파일이 바람직하게 제공된다. 이러한 요구를 충족하는 것은 여전히 더욱 어려움을 제공한다. 여전히 다른 어려움이 다중-위상 전력 시스템(multi-phase electrical power systems)에 연결된 부품에 대해 존재하고, 여기서 소형화된 장치에서 전력의 다른 위상을 수용하는 것은 어렵다.

자성 부품의 풋프린트(footprint) 및 프로파일을 최적화하는 노력은 현대 전자 장치의 치수 요구를 충족하고자하는 부품 제조 업체에게는 큰 관심이다. 회로 기판 상의 각 부품은 회로 기판에 대해 평면 병렬로 측정된 수직 폭 및 깊이에 의해 일반적으로 정의될 수 있고, 회로 기판 상의 부품에 의해 점유된 표면 영역을 결정하는 폭 및 깊이의 제품은, 때때로 부품의 "풋프린트(footprint)"로서 언급된다. 한편, 회로 기판에 대해 노멀(normal) 또는 수직인 방향에서 측정된 부품의 전체 높이는, 때때로 부품의 "프로파일(profile)"로서 언급된다. 일부 부품의 풋프린트는 얼마나 많은 부품이 회로 기판 상에 설치되었는가를 결정하고, 일부 프로파일은 전자 장치에서 병렬 회로 기판 사이에서 허용된 공간을 허용한다. 더 작은 전자 장치는 제공되는 각 회로 기판 상에 설치되어지는 더 많은 부품, 인접하는 회로 기판 사이의 감소된 틈(clearance), 또는 양쪽 모두를 일반적으로 요구한다.

그러나, 자성 부품과 함께 이용된 많은 알려진 터미널 클립은 회로 기판 상에 표면 실장될 때 풋프린트 및/또는 프로파일을 증가시키는 경향을 갖는다. 즉, 크립은 회로 기판 상에 실장될 때 부품의 깊이, 폭 및/또는 높이를 확장시키는 경향이 있어 부품의 원하지 않게 풋프린트 및/또는 프로파일을 증가시킨다. 특히, 코어의 상부, 하부 또는 측면 부분에서 자성 코어 조각의 외부 표면에 걸쳐 설치된 클립에 대해, 완료된 부품의 풋프린트 및/또는 프로파일은 터미널 클립에 의해 확장될 수 있다. 부품 프로파일 또는 높이의 확장이 비교적 작음에도 불구하고, 다수의 부품 및 회로 기판이 소정의 주어진 전자 장치에서 증가함에 따라 결과는 상당해질 수 있다.

II

. 예시적인

신규한

자성 부품 어셈블리 및 제조 방법

여기서, 종래 기술에서의 자성 부품의 몇몇 문제점을 다루는 자성 부품 어셈블리의 실시예가 논의된다. 논의 목적을 위해, 부품 어셈블리 및 제조 방법의 실시예가 기술에서 특정 관련점을 해결하는 통상 설계 특징과 관련하여 총체적으로 논의된다.

설명된 장치와 관련된 제조 단계가 이하 일부 명백하고 일부 특별하게 논의된다. 마찬가지로, 설명된 방법 단계와 관련된 장치가 이하 일부 명백하고 일부 명시적으로 논의된다. 발명의 장치 및 방법은 이하 논의에서 분리해서 설명될 필요는 없지만, 더 이상의 설명 없이 기술에서 그들의 범위 내에서 잘 되어질 것으로 믿는다

도 1 내지 도 4를 참조하면, 자성 부품 또는 장치(100)의 실시예의 여러 도면이 도시된다. 도 1은 본 발명에 따른 예시적 권선 구성(winding configuration)에서 3개의 턴 크립 권선(turn clip winding), 적어도 하나의 자성 파우더 시트(magnetic powder sheet), 및 수평으로 방향지워진 코어 영역을 갖춘 소형 파워 인덕터(miniature power inductor)의 상부측의 확대도 및 투시도를 나타낸다. 도 2는 실시예에 따른 중간 제조 단계 동안 도 1에 도시된 소형 파워 인덕터의 상부측 투시도를 나타낸다. 도 3은 실시예에 따른 도 1에 도시된 바와 같은 소형 파워 인덕터의 하부측 투시도이다. 도 4는 실시예에 따른 도 1, 도 2 및 도 3에 도시된 바와 같은 소형 파워 인덕터의 11번째 권선 구성의 투시도를 나타낸다.

본 실시예에 따르면, 소형 파워 인덕터(100)는, 적어도 하나의 자성 파우더 시트(101, 102, 104, 106)와, 권선 구성(114)에서 적어도 하나의 자성 파우더 시트(101, 102, 104, 106; magnetic powder sheet)에 결합된, 각각 클립의 형태로 될 수 있는, 다수의 코일 또는 권선(108, 110, 112)을 포함하는, 자성 바디(magnetic body)를 구비하여 구성된다. 본 실시예에서 알 수 있는 바와 같이, 소형 파워 인덕터(100)는 하부 표면(116) 및 하부 표면과 대향하는 상부 표면을 갖춘 제1자성 파우더 시트(101)와, 하부 표면 및 하부 표면과 대향하는 상부 표면(118)을 갖춘 제2자성 파우더 시트(102)와, 하부 표면(120) 및 상부 표면(122)을 갖춘 제3자성 파우더 시트(104), 및 하부 표면(124) 및 상부 표면(126)을 갖춘 제4자성 파우더 시트(106)를 구비하여 구성된다.

자성 층(101, 102, 104, 106)은 코일 또는 권선(108, 110, 112)으로 적층되고 적층 공정(lamination process) 또는 알려진 다른 기술을 통해 서로 연결될 수 있는 비교적 얇은 시트로 제공될 수 있다. 자성 층(101, 102, 104, 106)은 나중의 어셈블리 스테이지에서 자성 부품의 형성을 간단화하기 위해 제조의 분리 단계에서 사전 제조되어질 수 있다. 자성 재료는, 예컨대 코일에 자성 층을 결합하고 원하는 형상으로 자성 바디를 정의하도록, 압축 몰딩 기술(compression molding techniques) 또는 다른 기술을 통해 원하는 형상으로 유용하게 몰딩될 수 있다. 자성 재료를 몰딩하기 위한 능력은 자성 바디가 코일을 포함하는 일체(integral) 또는 모노리식 구조(monolithic structure)에서 코일(108, 110, 112) 주위에 형성될 수 있고, 자성 구조에 대해 코일을 어셈블링하는 분리 제조 단계가 회피된다는 점에서 이점이 있다. 다양한 형상의 자성 바디가 다양한 실시예에서 제공될 수 있다.

실시예에 있어서, 각각의 자성 파우더 시트(magnetic powder sheet)는, 예컨대 대한민국, 인천에 소재를 둔 창성 주식회사에 의해 제조된, 제조번호 0u-eff Flexible Magnetic Sheet하에서 판매되는, 자성 파우더 시트일 수 있다. 또한, 이들 자성 파우더 시트는 특정 방향으로 두드러지게 방위된 그레인(grains)을 갖는다. 따라서, 두드러진 그레인 방위의 방향으로 자계가 생성될 때 더 높은 인덕턴스가 달성될 수 있다. 본 실시예가 4개의 자성 파우더 시트를 설명함에도 불구하고, 실시예의 범위 및 요지를 이탈하지 않고 코어 영역을 증가 또는 감소시키기 위해 자성 시트의 수는 증가 또는 감소되어 질 수 있다. 본 실시예가 자성 파우더 시트를 설명함에도 불구하고, 실시예의 범위 및 요지를 이탈하지 않고 택일적으로 이용될 수 있는 적층될 수 있는 소정의 유연한 시트(flexible sheet)가 이용될 수 있다.

다른 및/또는 대안적 실시예에 있어서, 자성 시트 또는 층(101, 102, 104, 106)은 동일한 형태의 자성 입자(magnetic particles) 또는 다른 형태의 자성 입자로부터 제조될 수 있다. 즉, 1실시예에 있어서, 모든 자성 층(101, 102, 104, 106)은 하나 및 동일한 형태의 자성 입자로부터 제조되어질 수 있고 층(101, 102, 104, 106)은, 이상적이지 않다면, 실질적으로 유사한 자성 특성을 갖는다, 그러나, 다른 실시예에 있어서, 하나 이상의 층(101, 102, 104, 106)이 다른 층과는 다른 형태의 자성 파우더 입자로부터 제조된다. 예컨대, 내부 자성 층(104, 106)은 외부 자성 층(101, 106)과는 다른 형태의 자성 입자를 포함할 수 있어, 내부 층(104, 106)은 외부 자성 층(101, 106)과는 다른 특성을 갖는다. 따라서, 완성된 부품의 성능 특성은 이용된 자성 층의 수와 각 자성 층을 형성하는데 이용된 자성 재료의 형태에 따라 변할 수 있다.

본 실시예에 따르면, 제3자성 파우더 시트(104)는 제3자성 파우더 시트(104)의 하부 표면(120) 상에 제1만입부(128; first indentation)와 상부 표면(122) 상에 제1돌출부(130; first extraction)를 포함할 수 있고, 여기서 제1만입부(128)와 제1돌출부(130)는 실질적으로 제3자성 파우더 시트(104)의 중앙을 따라 그리고 한쪽의 엣지로부터 대향하는 엣지까지 연장된다. 제1만입부(128)와 제1돌출부(130)는 제3자성 파우더 시트(104)가 제2자성 파우더 시트(102)에 결합될 때 제1만입부(128)와 제1돌출부(130)가 다수의 권선(108, 110, 112)과 동일한 방향으로 연장되는 방법으로 방향지워진다. 제1만입부(128)는 다수의 권선(108, 110, 112)를 에워싸도록 설계된다.

본 실시예에 따른 제4자성 파우더 시트(106)는 제4자성 파우더 시트(106)의 하부 표면(124) 상에 제2만입부(132)와 상부 표면(126) 상에 제2돌출부(134)를 포함하고, 여기서 제2만입부(132) 및 제2돌출부(134)는 실질적으로 제4자성 파우더 시트(106)의 중앙을 따라 그리고 한쪽의 엣지로부터 대향하는 엣지까지 연장된다. 제2만입부(132)와 제2돌출부(134)는 제4자성 파우더 시트(106)가 제3자성 파우더 시트(104)에 결합될 때 제2만입부(132)와 제2돌출부(134)가 제1만입부(128)와 제1돌출부(130)와 동일한 방향으로 연장되는 방법으로 방향지워진다. 제2만입부(132)는 제1돌출부(130)를 에워싸도록 설계된다. 본 실시예가 제3 및 제4자성 파우더 시트에서의 만입부 및 돌출부를 설명함에도 불구하고, 이들 시트에 형성된 만입부 또는 돌출부는 실시예의 범위 및 요지를 벗어나는 것 없이 생략될 수 있다.

제1자성 파우더 시트(100) 및 제2자성 파우더 시트(102)를 형성함에 따라, 제1자성 파우더 시트(100) 및 제2자성 파우더 시트(102)는 고 압력, 예컨대 수압(hydraulic pressure)으로 함께 가압되고, 소형 파워 인덕터(100)의 제1부분(140)을 형성하도록 함께 적층(laminated)된다. 또한, 제3자성 파우더 시트(104) 및 제4자성 파우더 시트(106)는 또한 소형 파워 인덕터(100)의 제2부분을 형성하도록 함께 가압될 수 있다. 본 실시예에 따르면, 다수의 클립(108, 110, 112)이 소형 파워 인덕터(100)의 제1부분(140)의 상부 표면(118) 상에 위치하여, 다수의 클립은 제1부분(140)의 양측을 넘는 거리로 연장된다. 이 거리는 소형 파워 인덕터(100)의 제1부분(140)의 높이와 동등하거나 더 크다. 다수의 클립(108, 110, 112)이 제1부분(140)의 상부 표면(118) 상에 적절히 위치되면, 제2부분은 제1부분(140)의 상부 상에 위치한다. 소형 파워 인덕터(100)의 제1 및 제2부분(140)은 완성된 소형 파워 인덕터(100)를 형성하도록 함께 가압될 수 있다.

소형 파워 인덕터(100)의 양쪽 엣지를 넘어 연장되는 다수의 클립(108, 110, 112)은 제1말단(142), 제2말단(144), 제3말단(146), 제4말단(148), 제5말단(150), 및 제6말단(152)을 형성하도록 제1부분(14) 주위에서 굽혀질 수 있다. 이들 말단(150, 152, 142, 146, 144, 148)은 기판 또는 인쇄 회로 기판에 적절히 결합되도록 소형 파워 인덕터(100)를 허용한다. 본 실시예에 따르면, 전형적으로 통상적인 인덕터에서 발견되는, 권선 및 코어 사이의 물리적 간격이 제거된다. 이 물리적 간격(gap)의 제거는 권선의 진동으로부터 가청 잡음(audible noise)을 최소화하는 경향이 있다.

다수의 권선(108, 110, 112)은, 원하는 외형을 제공하도록 변형될 수 있는, 도전성 구리 층(conductive copper layer)으로부터 형성된다. 도전성 구리 층이 본 실시예에서 이용되었음에도 불구하고, 소정의 도전성 재료가 실시예의 범위 및 요지를 벗어나는 것 없이 이용될 수 있다.

3개의 클립만이 본 실시예에서 도시되어 있음에도 불구하고, 더 많거나 더 적은 클립이 실시예의 범위 및 요지를 벗어나는 것 없이 이용될 수 있다. 클립이 평행 구성으로 도시되었음에도 불구하고, 클립은 기판의 트레이스(trace) 구성에 따라 직렬로 이용될 수 있다.

제1 및 제2자성 파우더 시트 사이에 도시된 자성 시트가 없음에도 불구하고, 권선이 실시예의 범위 및 요지를 벗어나는 것 없이 소형 파워 인덕터를 위한 터미널을 적절히 형성하는데 충분한 길이인 한에는 자성 시트는 제1 및 제2자성 파우더 시트 사이에 위치할 수 있다. 부가적으로, 2개의 자성 파우더 시트가 다수의 권선(108, 110, 112) 위에 위치되어지도록 도시되었음에도 불구하고, 실시예의 범위 및 요지를 벗어나는 것 없이 더 많거나 더 적은 시트가 코어 영역을 증가 또는 감소시키는데 이용될 수 있다.

본 실시예에 있어서, 자계가 그레인(grain) 방위의 방향에 수직인 방향으로 생성될 수 있고 그에 따라 더 낮은 인덕턴스를 달성하거나, 자계가 그레인 방위의 방향에 평행하는 방향으로 생성될 수 있고 그에 따라 자성 파우더 시트가 밀려나간 방향을 따라 더 높은 인덕턴스를 달성한다.

자성 바디(162)를 정의하는 몰딩가능 자성 재료(moldable magnetic material)는 상기한 재료 또는 기술에서 알려진 다른 적절한 재료 중 어느 것일 수 있다. 자성 층(101, 102, 104, 106, 108)을 제조하기 위한 예시적 자성 파우더 입자는 페라이트 입자(Ferrite particles), 철 입자(Iron (Fe) particles), 센더스트 입자(Sendust (Fe-Si-Al) particles), MPP (Ni-Mo-Fe) 입자, 하이플럭스 입자(HighFlux (Ni-Fe) particles), 메가플럭스 입자(Megaflux (Fe-Si Alloy) particles), 철-기반 아몰퍼스 파우더 입자(iron-based amorphous powder particles), 코발트-기반 아몰퍼스 파우더 입자(cobalt-based amorphous powder particles), 또는 다른 알려진 등가 재료를 포함할 수 있다. 이러한 자성 파우더 입자가 폴리머릭 바인더 재료(polymeric binder material)와 혼합될 때, 최종 자성 재료는, 물리적으로 자성 재료의 다른 조각을 간격지우거나 분리하기 위한 소정의 필요성을 회피하는, 분포된 간격 특성(distributed gap properties)을 나타낸다. 이와 같이 일정한 외형적 간격 크기의 확립 및 유지와 관련된 어려움 및 고비용은 유용하게 회피된다. 고전류 적용에 대해, 폴리머 바인더와 결합된 미리-어닐된 자성 아몰퍼스 금속 파우더(pre-annealed magnetic amorphous metal powder)가 유용하게 될 수 있다.

바인더와 혼합된 자성 파우더 재료가 유용한 것으로 믿고 있지만, 파우더 입자 뿐만 아니라 비-자성 바인더 재료는 자성 바디(162)를 형성하는 자성 재료를 반드시 필요로 하지 않는다. 부가적으로, 몰딩가능 자성 재료는 상기한 바와 같이 시트나 층에 제공될 필요는 없고, 오히려 압축 몰딩 기술이나 다른 알려진 기술을 이용해서 코일(164)에 직접 결합할 수 있다. 도 6에 도시된 바디(162)가 일반적으로 연장되고 직사각형이지만, 다른 형상의 자성 바디(162)가 가능하다.

다양한 예에 있어서, 자성 부품(100)은 직류 전원 적용(direct current (DC) power applications), 단일 위상 전압 컨버터 전원 적용(single phase voltage converter power applications), 2 위상 전압 컨버터 전원 적용(two phase voltage converter power applications), 2 위상 전압 컨버터 전원 적용(three phase voltage converter power applications), 및 다중-위상 전원 적용(multi-phase power applications)에서 변압기 또는 인덕터로서 이용하기 위해 특별히 채택될 수 있다. 다양한 실시예에서, 코일(108, 110, 112)은, 다른 목적을 달성하기 위해, 부품 그 자체에 또는 그들이 실장된 기판의 회로를 매개로, 전기적으로 직렬 또는 병렬로 연결된다.

2개 이상의 독립적 코일이 하나의 자성 부품에 제공될 때, 코일이 배열될 수 있어 코일 사이에서 플럭스 공유(flux sharing)가 있게 된다. 즉, 코일은 단일 자성 바디의 부분을 통해 공통 플럭스 경로(common flux paths)를 이용한다.

도 5는 스탬프된 재료(stamped metal), 인쇄 기술, 또는 알려진 제조 기술로부터 일반적으로 평면 엘리먼트로서 제조될 수 있는 예시적 코일(420)을 나타낸다. 코일(420)은 일반적으로 도 5에 도시된 바와 같이 C-형상이고, 일반적으로 일직선인 제1도전 경로(422)와, 제1도전 경로(422)로부터 직각으로 연장되는 일반적으로 일직선인 제2도전 경로(424), 및 제2도전 경로(424)로부터 일반적으로 직각으로 그리고 제1도전 경로(422)에 대해 일반적으로 평행하는 방위로 연장되는 제3도전 경로(426)를 포함한다. 코일 종단(428, 430)은 제1 및 제3도전 경로(422, 426)의 말단 종단(distal ends)에서 정의되고, ¾ 회전(turn)이 도전 경로(422, 424, 426)에서 코일(420)을 통해 제공된다. 코일(420)의 내부 주변은 중앙 플럭스 영역(A; central flux area)을 정의한다(도 5에서 가상으로 도시됨). 영역(A)은 플럭스가 코일(422)에서 발생됨에 따라 플럭스 경로가 지나갈 수 있는 내부 영역을 정의한다. 택일적으로 언급된, 영역(A)은 도전 경로(422)와 도전 경로(426) 사이의 위치와, 도전 경로(424)와 코일 종단(428, 430)을 연결하는 위치에서 연장되는 플럭스 경로를 포함한다. 다수의 이러한 코일(420)이 자성 바디에 이용될 때, 중앙 자속 영역은 서로에 대해 코일을 상호 결합하도록 서로 부분적으로 중첩될 수 있다. 특정 코일 형상이 도 5에 도시되지만, 다른 코일 형상이 다른 실시예에서 유사한 효과와 함께 이용될 수 있다.

도 6은 자성 바디(440)에서 여러 코일(420)의 단면을 나타낸다. 도시된 실시예에 있어서, 바디는 비-자성 재료에 의해 에워싸인 자성 금속 파우더 입자(magnetic metal powder particles)로부터 제조되고, 여기서 인접하는 금속 파우더 입자는 비-자성 재료에 의해 서로로부터 분리된다. 다른 자성 재료는 다른 실시예에서 택일적으로 이용될 수 있다. 자성 재료는 다른 것과 관련하여 외형적으로 간격지워져야만 하는 이산 코어 조각(discrete core pieces)에 대한 필요성을 회피하는 분포된 간격 특성을 갖을 수 있다.

코일(420)과 같은, 코일이 자성 바디(440)에 배열된다. 도 6에 도시된 바와 같이, 영역(A1)은 제1코일의 중앙 플럭스 영역을 가르키고, 영역(A2)은 제2코일의 중앙 플럭스 영역을 가르키며, 영역(A3)은 제3코일의 중앙 플럭스 영역을 가르킨다. 자성 바디(440)에서 코일의 배열(예컨대, 코일의 공간)에 따라, 영역(A1, A2, A3)은 중첩될 수 있지만, 완전하게 중첩되지는 않고 따라서 코일의 상호 결합은 자성 바디(440)의 다른 부분을 통해 변경될 수 있다. 특히, 코일은 자성 바디에서 서로에 대해 오프셋 또는 엇걸려질 수 있고 그에 따라 각 코일에 의해 정의된 영역(A)의 전부는 아니지만 몇몇은 다른 코일과 중첩된다. 더욱이, 코일은 자성 바디에 배열될 수 있고 그에 따라 각 코일에서 영역(A)의 부분은 다른 코일과 중첩되지 않는다.

자성 바디(440)에서 인접하는 코일의 영역(A)의 비-중첩 부분에 있어서, 각각의 코일에 의해 발생된 플럭스의 부분은, 인접하는 코일의 중앙 플럭스 영역(A)을 통해 지나가는 것 없이, 그를 발생시키는 각 코일의 중앙 플럭스 영역에서만 복귀한다.

자성 바디(440)의 인접하는 코일의 영역(A)의 중첩 부분에서, 각각의 코일에 의해 발생된 플럭스의 부분은 그를 발생시키는 각 코일의 중앙 플럭스 영역(A)에서 복귀되고, 또한 인접하는 코일의 중첩되는 중앙 플럭스 영역(A)을 통해 또한 지나간다.

코일 중앙 플럭스 영역(A)의 중첩 및 비-중첩 부분의 정도를 변화시킴으로써, 코일 사이의 결합의 정도가 변경될 수 있다. 또한, 코일의 평면에 대해 노멀 방향으로 분리 거리를 변경하는 것에 의해(예컨대, 공간지워진 분리 평면에서 코일을 위치시키는 것에 의해), 플럭스 경로의 자성 자기저항(magnetic reluctance)이 자성 바디(440)를 통해 변경될 수 있다. 인접하는 코일의 중첩하는 중앙 플럭스 영역과 그들 사이의 특정 거리의 곱은 자성 바디(440)를 통해 지나갈 수 있는 공통 플럭스 경로를 통해 자성 바디에서의 단면 영역을 결정한다. 이 단면 영역을 변화시키는 것에 의해, 자성 자기저항이 관련된 성능 이점에 따라 변할 수 있게 된다.

도 27 내지 도 33은 물리적으로 간격지워진 이산 코어 조각을 갖춘 종래의 자성 부품 대 본 발명의 분포된 간격 코어 실시예의 시뮬레이션 및 테스트 결과, 그리고 비교 데이터를 포함한다. 도 27 내지 도 33에 도시된 정보는 또한 도 6과 관련하여 설명한 방법을 이용하는 부품의 실시예의 커플링 특성에 관한 것이다.

도 7은 상기한 바와 같이 자성 바디(462) 내의 부분적으로 중첩 및 비-중첩 플럭스 영역(A)으로 배열된 다수의 코일을 갖춘 자성 부품 어셈블리(460)를 도식적으로 나타낸다. 더 많거나 더 적은 수의 코일이 다른 실시예에서 이용되어질 수 있음에도 불구하고, 4개의 코일이 어셈블리(460)에 도시되어 있다. 코일의 다른 형태가 대안적인 실시예에서 이용될 수 있음에도 불구하고, 각 코일은 도 5에 도시된 코일(420)과 유사하다.

제1코일은 자성 바디(462)의 제1면으로부터 연장되는 코일 종단(428a, 430a)에 의해 지시된다. 제1코일은 자성 바디(462)의 제1평면에서 연장될 수 있다.

제2코일은 자성 바디(462)의 제2면으로부터 연장되는 코일 종단(428b, 430b)에 의해 지시된다. 제2코일은 제1평면으로부터 공간지워진 자성 바디(462)의 제2평면에서 연장될 수 있다.

제3코일은 자성 바디(462)의 제3면으로부터 연장되는 코일 종단(428c, 430c)에 의해 지시된다. 제3코일은 제1 및 제2평면으로부터 공간지워진 자성 바디(462)의 제3평면에서 연장될 수 있다.

제4코일은 자성 바디(462)의 제4면으로부터 연장되는 코일 종단(428d, 430d)에 의해 지시된다. 제4코일은 제1, 제2 및 제3평면으로부터 공간지워진 자성 바디(462)의 제4평면에서 연장될 수 있다.

제1, 제2, 제3 및 제4면 또는 측은 도시된 바와 같이 일반적으로 직교 자성 바디(462)를 정의한다 제1, 제2, 제3 및 제4코일을 위한 대응하는 중앙 플럭스 영역(A)은 다양한 방법으로 서로 중첩되는 것이 발견되었다. 각 4개의 코일을 위한 중앙 플럭스 영역(A)의 부분은 다른 코일 없이 중첩된다. 각각의 코일의 플럭스 영역(A)의 다른 부분은 다른 코일의 하나를 중첩시킨다. 더욱이 각각의 코일의 플럭스 영역의 다른 부분은 다른 코일 중 2개를 중첩시킨다. 또 다른 부분에 있어서, 도 7에서 자성 바디(462)의 중앙에 가장 가깝게 위치한 각각의 코일의 플럭스 영역은 각 다른 3개의 코일을 중첩시킨다. 따라서, 코일 커플링에서의 변동의 양호한 취급은 자성 바디(462)의 다른 부분을 통해 확립된다. 또한, 제1, 제2, 제3 및 제4코일의 평면의 공간 분리(spatial separation)를 변화시키는 것에 의해, 플럭스 경로에서 자성 자기저항의 변동의 양호한 취급이 또한 제공되어질 수 있다.

특히, 코일의 평면 사이의 공간은 동일하게 될 필요는 없고, 그에 따라 몇몇 코일은 어셈블리에서 다른 코일과 관련하여 함께 더 가깝게(또는 더 멀리 떨어져) 위치할 수 있다. 다시, 각 코일의 중앙 플럭스 영역과 코일의 평면에 대해 노멀 방향으로 인접하는 코일로부터의 공간은 발생된 플럭스가 자성 바디에서 지나가는 단면 영역을 정의한다. 코일 평면의 공간 분리를 변동시키는 것에 의해, 각 코일과 관련된 단면 영역은 적어도 2개의 코일 사이에서 변할 수 있다.

설명된 다른 실시예와 같이, 어셈블리에서의 다양한 코일은 몇몇 적용에서 전력의 다른 위상에 대해 연결될 수 있다.

도 8은 그 플럭스 영역(A)에서 부분적으로 중첩되고 부분적으로 비-중첩되는 2개의 코일(420a, 420b)을 갖춘 자성 부품 어셈블리(470)의 다른 실시예를 나타낸다. 도 9에서 단면으로 나타낸 바와 같이, 2개의 코일은 자성 바디(462)의 다른 평면에 위치한다.

도 10은 그 플럭스 영역(A)에서 부분적으로 중첩되고 부분적으로 비-중첩되는 2개의 코일(420a, 420b)을 갖춘 자성 부품 어셈블리(480)의 다른 실시예를 나타낸다. 도 11에서 단면으로 나타낸 바와 같이, 2개의 코일은 자성 바디(462)의 다른 다른 평면에 위치한다.

도 13은 그 플럭스 영역(A)에서 부분적으로 중첩되고 부분적으로 비-중첩되는 4개의 코일(420a, 420b, 420c, 420d)을 갖춘 자성 부품 어셈블리(490)의 다른 실시예를 나타낸다. 도 11에서 단면으로 나타낸 바와 같이, 4개의 코일은 자성 바디(462)의 다른 다른 평면에 위치한다.

도 14 내지 도 17은 도 8 및 도 9에 도시된 그것과 유사한 코일 배열을 갖춘 자성 부품 어셈블리(500)의 실시예를 나타낸다. 코일(501, 502)은 자성 바디(506)의 측부 주위로 연장되는 터미널 종단(504) 주위에 랩(wrap)을 포함한다. 자성 바디(506)는 상기 설명 또는 알려진 기술로서 형성될 수 있고, 층이 지거나 층이 지지 않은 구성을 갖을 수 있다. 어셈블리(500)는 터미널 종단(504)을 매개로 회로 기판에 표면 실장될 수 있다.

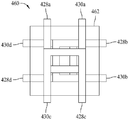

도 34는 결합된 인덕터를 갖춘 자성 부품 어셈블리(620)의 다른 실시예를 나타내고 회로 기판 레이아웃과 관련한 그들의 관계를 나타낸다. 자성 부품(620)은 상기한 바와 유사하게 구성 및 동작될 수 있지만, 다른 효과를 달성하도록 다른 회로 기판 레이아웃과 함께 이용될 수 있다.

도시된 실시예에 있어서, 자성 부품 어셈블리(620)는 전압 컨버터 파워 적용(voltage converter power applications)을 위해 채택되고, 따라서 자성 바디(620) 내에 제1세트 도전성 권선(622a, 622b, 622c) 및 제2세트 도전성 권선(624a, 624b, 624c)을 포함한다. 권선에서 완료된 회전이 택일적으로 다른 실시예에서 더 많거나 더 적을 수 있음에도 불구하고, 각 권선(622a, 622b, 622c) 및 권선(624a, 624b, 624c)은, 예컨대 인덕터 바디에서, ½ 회전(turn)을 완성할 수 있다. 코일은 자성 바디(626) 내의 그들의 물리적 위치결정 뿐만 아니라 그들의 형상을 통해 서로에 대해 물리적으로 결합될 수 있다.

예시적 회로 기판 레이아웃 또는 "풋프린트(footprints)"(630a, 630b)가 자성 부품 어셈블리(620)와 함께 이용하기 위해 도 34에 도시된다. 도 34에 도시된 바와 같이, 각 레이아웃(630a, 630b)은 각각 ½ 회전 권선을 정의하는 3개의 도전 경로(632, 634, 636)를 포함한다. 레이아웃(630a, 630b)은 알려진 기술을 이용해서 (도 34에 가상으로 도시된) 회로 기판(638) 상에 제공된다.

자성 부품 어셈블리(620)가 레이아웃(630a, 630b)에 대해 부품 코일(622, 624)을 전기적으로 연결하도록 레이아웃(630a, 630b)에 표면 실장될 때, 확립된 전체 코일 권선 경로는 각 위상에 대해 3 회전(three turns)임을 알 수 있다. 부품(620)에서 각 ½ 회전 코일 권선은 기판 레이아웃(630a, 630b)에서 ½ 회전 권선에 연결되고 권선은 직렬로 연결되며 각 위상에 대해 전체 3 회전을 초래한다.

도 34에 도시된 바와 같이, 동일한 자성 부품 어셈블리(620)는 다른 효과를 달성하도록 (도 34에 가상으로 도시된) 다른 회로 기판(642) 상의 다른 회로 기판 레이아웃(640a, 640b)에 택일적으로 연결될 수 있다. 도시된 실시예에 있어서, 레이아웃(640a, 640b)은 각각 ½ 회전 권선을 정의하는 2개의 도전 경로(644, 646)를 포함한다.

자성 부품 어셈블리(620)가 레이아웃(640a, 640b)에 대해 부품 코일(622, 624)을 전기적으로 연결하도록 레이아웃(640a, 640b)에 표면 실장될 때, 확립된 전체 코일 권선 경로는 각 위상에 대해 2½ 회전임을 알 수 있다.

부품(620)의 효과는 그 연결된 회로 기판 레이아웃을 변경시키는 것에 의해 변화될 수 있기 때문에, 부품은 때때로 프로그램가능 결합 인덕터(programmable coupled inductor)로서 언급된다. 즉, 코일의 결합의 정도는 회로 기판 레이아웃에 따라 변할 수 있다. 이와 같이, 실질적으로 동일한 부품 어셈블리(620)가 제공될지라도, 그들의 동작은 다른 레이아웃이 부품에 대해 제공되면 그들이 회로 기판(들)에 연결된 것에 따라 달리될 수 있다. 회로 기판 레이아웃을 변화시키는 것은 다른 회로 기판 또는 동일한 회로 기판의 다른 영역 상에 제공될 수 있다.

많은 다른 변동이 가능하다. 예컨대, 자기 부품 어셈블리는 자성 바디에 매립된 각각 ½ 회전을 갖춘 5개의 코일을 포함할 수 있고, 부품은 권선 회전을 완성하도록 사용자가 기판 상에 도전성 트레이스를 레이아웃하는 방법을 매개로 사용자에 의해 선택된 11개의 다른 그리고 증가된 인덕턴스 값까지 이용될 수 있다.

도 35 및 도 36은 자성 바디(656) 내에 결합된 코일(652, 654)을 갖춘 다른 자성 부품 어셈블리(650)를 나타낸다. 코일(652, 654)은 바디(656)의 영역(A2)에서 대칭적 형태로 결합하고, 한편 도 36의 영역(A1, A3)에서는 결합되지 않는다. 영역(A2)에서의 결합의 정도는 코일(652, 654)의 분리에 따라 변동될 수 있다.

도 37은 설명된 방법으로 결합된 코일을 갖춘 다위상(multiphase) 자성 부품 대 통상적으로 수행된 바와 같은 각 위상에 대해 이용된 다수의 이산, 비-결합된 자성 부품의 이점을 나타낸다. 특히, 여기서 설명된 바와 같은 결합된 코일을 갖춘 다위상 자성 부품을 이용할 때 리플 전류(ripple currents)는 적어도 부분적으로 생략된다.

도 18 내지 도 20은 자성 바디(524) 내에 다수의 부분 회전 코일(522a, 522b, 522c, 522d)을 갖춘 다른 자성 부품 어셈블리(520)를 나타낸다. 도 17에 나타낸 바와 같이, 각 코일(522a, 522b, 522c, 522d)은 ½ 회전을 제공한다. 4개의 코일(522a, 522b, 522c, 522d)이 도시될지라도, 더 많거나 더 적은 다수의 코일이 택일적으로 제공될 수 있다.

각 코일(522a, 522b, 522c, 522d)은, 예컨대 회로 기판 상에 제공될 수 있는, 다른 ½ 회전 코일에 연결될 수 있다. 각 코일(522a, 522b, 522c, 522d)에는 회로 기판에 대해 표면 실장될 수 있는 터미널 종단(526) 주위에 랩(wrap)이 제공된다.

도 21 내지 도 23은 자성 바디(544) 내에 다수의 부분 회전 코일(542a, 542b, 542c, 542d)을 갖춘 다른 자성 부품 어셈블리(540)를 나타낸다. 코일(542a, 542b, 542c, 542d)은 도 18에 도시된 코일과는 다른 형상을 갖도록 보여진다. 4개의 코일(542a, 542b, 542c, 542d)이 도시될지라도, 더 많거나 더 적은 다수의 코일이 택일적으로 제공될 수 있다.

각 코일(542a, 542b, 542c, 542d)은, 예컨대 회로 기판 상에 제공될 수 있는, 다른 부분 회전 코일에 연결될 수 있다. 각 코일(542a, 542b, 542c, 542d)에는 회로 기판에 표면 실장될 수 있는 터미널 종단(546) 주위에 랩이 제공된다.

도 24 내지 도 26은 자성 바디(564) 내에 다수의 부분 회전 코일(562a, 562b, 562c, 562d)을 갖춘 다른 자성 부품 어셈블리(560)를 나타낸다. 코일(562a, 562b, 562c, 562d)은 도 18 도 24에 도시된 코일과는 다른 형상을 갖도록 보여진다. 4개의 코일(562a, 562b, 562c, 562d)이 도시될지라도, 더 많거나 더 적은 다수의 코일이 택일적으로 제공될 수 있다.

각 코일(562a, 562b, 562c, 562d)은, 예컨대 회로 기판 상에 제공될 수 있는, 다른 부분 회전 코일에 연결될 수 있다. 각 코일(562a, 562b, 562c, 562d)에는 회로 기판에 표면 실장될 수 있는 터미널 종단(526) 주위에 랩이 제공된다.

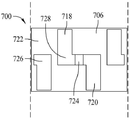

도 38 내지 도 40은 소형화된 자성 부품(700)의 다른 실시예의 다양한 도면을 나타낸다. 특히, 도 38은 투시도로 어셈블리를 나타내고, 도 39는 상면도이며, 도 40은 하면도이다.

도면에 도시된 바와 같이, 어셈블리(700)는 일반적으로 상부 표면(704)을 포함하는 직사각형 자성 바디(702)와, 상부 표면과 대향하는 하부 표면(706), 상부 및 하부 표면(702, 704)을 내부연결하는 대향 종단 표면(708, 710), 및 종단 표면(708, 710)과 상부 및 하부 표면(702, 704)을 내부연결하는 대향하는 횡측 표면(712, 714)을 포함한다. 하부 표면(706)은 자성 바디(702)에서 다수의 코일(718, 720)(도 40)에 대해 기판(716) 상의 회로로부터 전기적 연결을 완성하도록 회로 기판(716)과 인접 접촉하여 위치하고 표면 실장될 수 있다. 코일(718, 720)은 자성 바디(702) 내부에서 플럭스 공유 관계(flux sharing relationship)로 배열되고, 실시예에 있어서, 자성 바디(702) 및 관련 코일(720)은 결합된 파워 인덕터를 형성한다. 각 코일(718, 720)은 전력의 다른 위상을 운반할 수 있다.

실시예에 있어서, 자성 바디(702)는 분포된 간격 자성 특성을 갖춘 재료로부터 제조된 모노리식 또는 단일 조각 바디이다. 위에서 논의되거나 관련 출원에서의 자성 재료 중 어느 것은 자성 바디 뿐만 아니라 알려진 다른 자성 재료를 형성하는데 이용될 수 있다. 1실시예에서, 자성 바디(702)는 분포된 간격 특성을 갖춘 몰드가능 재료로부터 제조되고, 코일(718, 720) 주위에서 몰드된다. 다른 실시예에 있어서, 자성 바디(702)는 위에서 설명된 것과 같은 다수의 적층된 자성 시트로부터 제조될 수 있다. 부가적으로, 다른 자성 재료의 조합이 1 조각(one piece) 자성 바디를 형성하는데 이용될 수 있다.

도 38 내지 도 40에 도시된 실시예에 있어서, 자성 바디는 제1자성 특성을 갖춘 제1자성 재료(722) 및 제2자성 특성을 갖춘 제2자성 재료(724)로부터 제조된다. 제1자성 재료(722)는 전체 크기 및 형상의 항목으로 자성 바디(702)의 벌크(bulk)를 정의하고, 제2자성 재료(724)는 도 38 내지 도 40에 도시된 바와 같은 제1자성 재료의 부분과 또한 코일(718, 720)의 부분을 분리한다. 제2재료(724)의 다른 자성 특성에 의해, 제2자성 재료(724)는 제1자성 바디의 부분 사이 및 인접 코일(718, 720) 사이의 자성 간격을 효과적으로 형성하고, 한편 소형화된 어셈블리에서 물리적으로 간격지워진 이산 코어 조각의 통상적인 어려움 없이, 코일(718, 720)을 에워싸는 실질적으로 고체 바디(solid body)를 여전히 유지한다. 실시예에 있어서, 제2자성 재료(724)는 접착제(adhesive)와 같은 필러 재료(filler material)와 혼합된 자성 재료이고, 그에 따라 제2자성 재료는 제1자성 재료(722)와는 다른 자성 특성을 갖는다. 실시예에 있어서, 제1자성 재료(722)는 제1제조 단계에서 자성 바디를 형상짓기 위해 이용될 수 있고, 제2재료는 자성 바디(704)를 완성하도록 제1재료에 형성된 간격(gaps) 또는 공동(cavities)에 인가될 수 있다.

도 38 내지 도 40에 도시된 바와 같이, 제2자성 재료(724)는 자성 바디(702)의 상부 표면(704), 하부 표면(706), 대향하는 종단 표면(708, 710), 및 횡측 표면(712, 714)으로 연장된다. 부가적으로, 제2자성 재료(724)는 코일(718, 720) 사이의 자성 바디(702)의 내부 부분으로 연장된다. 도 38 및 도 39로부터 알 수 있는 바와 같이, 제2자성 재료(724)는 회로 기판(716)의 평면에 대해 실질적으로 수직으로 연장되는 제1평면에서 연장되고 제1평면을 따라 제1자성 재료(722)의 부분을 분리한다. 도 38 및 도 40으로부터 알 수 있는 바와 같이, 제2자성 재료(724)는 또한 회로 기판(716)의 평면에 대해 실질적으로 평행하게 연장되는 제2평면에서 연장되고 제2평면에서 코일(718, 720) 및 제1자성 재료(722)의 부분을 분리한다. 즉, 제2자성 재료(724)는 회로 기판(716)에 관한 상호 수직 및 수평 평면 및 2개의 교차에서 제1자성 재료(722)를 분리한다.

도 40에 도시된 바와 같이, 위에서 설명된 것 또는 관련 출원 중 어느 것을 포함하는 다른 형태의 코일이 택일적 실시예에서 이용될 수 있음에도 불구하고, 코일(718, 720)은 평탄한 코일이다. 또한, 도 34를 참조하여 상기에서 설명된 실시예와 유사한 각 코일(718, 720)은 권선(winding)의 회전(turns)의 제1부분 수(first partial number)를 정의할 수 있다. 회로 기판(716)은 권선의 회전의 제2부분 수를 정의하는 레이아웃을 포함할 수 있다. 완성된 어셈블리에서 회전의 전체 수는 코일(718, 720)에 제공된 회전의 수와 회로 기판 레이아웃 상에 제공된 회전의 수의 합이다. 다양한 회전 수가 다양한 목적을 달성하기 위해 이러한 방법으로 제공될 수 있다.

코일(718, 720)은 각각 회로 기판(716) 상의 회로에 대해 전기적 연결을 확립하기 위해 자성 바디(702)의 하부 표면(706) 상에 노출된 콘택트 패드(726, 728)의 형태로 표면 실장 단말(surface mount terminations)을 포함한다. 그러나, 이는 다른 표면 실장 말단 구조가 택일적으로 이용될 수 있을 뿐만 아니라 다른 실시예에서 홀 말단(hole terminations)을 통하는 것이 고려된다. 도시된 실시예에서, 표면 실장 말단의 다른 패턴 또는 배열이 가능함에도 불구하고, 콘택트 패턴(726, 728)은 자성 바디의 하부 면(706)상에 비대칭 패턴을 정의한다.

어셈블리(700)는 존재하는 파워 인덕터를 넘어 많은 이점을 제공한다. 자성 바디(702)는 물리적으로 간격지워진 이산 코어를 이용하는 어셈블리 보다 더 작은 풋프린트를 갖는 더욱 컴팩트한 패키지에 제공될 수 있고, 반면 여전히 개선된 인덕턴스 값, 더 높은 효율, 및 증가된 에너지 밀도를 제공한다. 또한, AC 권선 손실은 이산, 물리적으로 간격지워진 코어 조각을 갖춘 통상적인 인덕터 어셈블리에 관해 상당히 감소될 수 있고, 한편 여전히 누설 플럭스의 적절한 제어를 제공한다. 부가적으로, 어셈블리는 코일에 연결하도록 이용된 회로 기판 레이아웃에서 더 큰 자유도를 제공하고, 반면 이러한 형태의 통상적인 인덕터는 오직 회로 기판 레이아웃의 제한된 형태와 함께 이용된다. 특히, 이러한 형태의 통상적인 파워 인덕터와는 달리, 전력의 다른 위상이 회로 기판 상의 동일한 레이아웃을 공유할 수 있다.

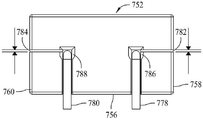

도 41 및 도 42는 각각 자성 부품 어셈블리(750)의 다른 실시예의 투시도 및 측면도이다. 어셈블리(750)는, 상기한 바와 같은 가압 동작 또는 몰딩을 매개로, 단일 조각으로 분포된 간격 특성을 갖춘 재료로부터 제조된 자성 바디(752)를 포함한다. 앞에서의 실시예와 같이, 자성 바디(752)는 상부 표면(754), 하부 표면(756), 대향하는 종단 표면(758, 760), 및 대향하는 횡측 표면(762, 764)을 포함한다. 하부 표면(756)은 자성 바디(752)에서 코일(778, 780)에 대해 기판(788) 상의 회로 사이에서 전기적 연결을 완성하도록 회로 기판(766)과 인접 접촉하여 위치한다.

앞에서의 실시예와 달리, 자성 바디는 자성 바디의 일부로 그 내에 형성된 물리적 간격(782, 784)을 포함한다. 도 41 및 도 42에 도시된 실시예에 있어서, 제1 및 제2물리적 간격(782, 784)은 각각 자성 바디의 각 종단 표면(758, 760)에 대해 각각의 코일(778, 780)의 중앙부(786, 788)로부터 바깥쪽으로 연장된다. 도시된 실시예에 있어서, 물리적 간격(782, 784)은 서로에 대해 일반적으로 동일 평면 상으로 연장되고 자성 바디(752)의 하부 표면(756)에 대해 그리고 따라서 회로 기판(766)의 평면에 대해 실질적으로 평행하다. 또한, 도시된 실시예에 있어서, 물리적 간격(782, 784)은 자성 바디(752)의 주변 주위로 완전하게 연장되지 않는다. 오히려, 간격(782, 784)은 코일(778, 780)과 자성 바디(752)의 각 종단(758, 760) 사이에서만 연장된다. 간격(782, 784)의 어느 쪽도 코일(778, 780) 사이의 자성 바디(752)의 내부 영역에서 연장되지 않는다.

1 조각 자성 바디(752) 및 통합적으로 형성된 물리적 간격(782, 784)을 이용하는 어셈블리(750)는 물리적으로 간격지워지는 이산 코어 구조의 어셈블리 도전 없이 인덕터 부품에서의 물리적 간격의 원하는 특성을 허용한다.

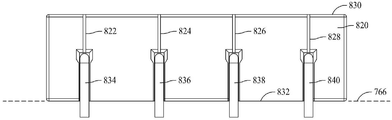

도 43은 인덕터 부품을 위해 이용되고 회로 기판(766)과 함께 이용되는 자성 바디(800)의 다른 실시예를 나타낸다. 자성 바디(800)는 상기한 재료 중 어느 것과 같은 분포 간격 특성을 갖춘 자성 재료로부터 제조되고, 바디의 내부 영역으로부터 회로 기판(766)과 인접하는 바디(800)의 하부 표면(810)까지 연장되는 일련의 물리적 간격(802, 804, 806, 808)과 함께 형성된다.

물리적 간격(802, 804, 806, 808)은 일반적으로 서로에 대해 평행하게 연장되고 회로 기판(788)의 평면에 대해 실질적으로 수직인 방향으로 연장된다. 각 간격(802, 804, 806, 808)은 코일(도 43에는 도시되지 않았지만 도 42에 도시된 코일과 유사함)과 관련된다. 소정 수의 코일 및 간격이 이러한 방법으로 제공될 수 있다.

도 44는 바디의 내부 영역으로부터 회로 기판(766)과 인접하는 바디(800)의 하부 표면(832)과 대향하는 바디의 상부 표면(830)까지 연장되는 일련의 물리적 간격(822, 824, 826, 828)을 갖춘 자성 바디(820)를 포함하는 어셈블리의 다른 택일적 실시예를 나타낸다. 이와 같이, 자성 바디(820)는 자성 바디(800)(도 43)와 유사하지만, 그 대신 기판(766)으로부터 떨어져 연장되는 물리적 간격(822, 824, 826, 828)을 포함한다. 코일(834, 836, 838, 840)이 각 간격(822, 824, 826, 828)과 관련된다.

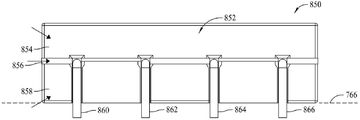

도 45는 제1자성 재료(854), 제1자성 재료와 다른 제2자성 재료(858), 및 제1 및 제2자성 재료와 다른 제3재료(856)로부터 제조된 단일 조각 자성 바디(852)를 포함하는 자성 부품 어셈블리(850)의 다른 실시예의 측면도이다. 재료(854, 856, 858)는 서로 플럭스 공유 관계로 배열된 코일(860, 862, 864, 866)을 포함하는 단일, 모노리식 조각으로 가압 또는 몰드될 수 있다.

제3재료(856)는 다른 실시예에서 자성 재료 또는 비-자성 재료일 수 있고, 제1자성 재료(854) 및 제2자성 재료(858) 사이에 삽입된다. 제3재료는 바디(852)의 전체 축 길이를 따라 제1 및 제2재료(854, 858)를 분리하고, 또한 바디(852)의 내부 영역에서 인접하는 코일(860 및 862, 862 및 864, 864 및 866) 사이에서 연장된다. 제3재료는, 도 45에 도시된 바와 같이, 코일(860, 862, 864,866) 사이에서 플럭스 경로를 변동시키도록 다수의 코일의 인접하는 쌍 사이에서 다른 두께를 갖을 수 있다.

다양한 실시예에 있어서, 제1 및 제2재료(854, 858)의 하나 또는 양쪽은 적층된 자성 시트, 몰드가능 자성 파우더, 시트 및 파우더의 조합, 또는 알려진 다른 재료를 포함한다. 제1 및 제2재료(854, 858)의 각각은, 다른 고체 바디(852)에서 제1 및 제2재료(854, 858) 사이의 자성 간격을 효과적으로 생성하도록 제1 및 제2재료(854, 858)의 어느 하나로부터 충분하게 구별되는 특성을 갖춘 제3재료(865)에 따라, 다른 정도의 분포된 간격 특성을 갖을 수 있다. 따라서, 이산, 물리적으로 간격지워진 코어 조각인 어셈블리의 어려움이 회피된다. 어셈블리(850)의 전기적 성능은 단일 조각 바디(852)를 형성하는데 이용된 제1, 제2, 제3재료(854, 856, 858)의 관련되는 양, 특성 및 치수를 조정하는 것에 의해 변동될 수 있다. 특히, 각 코일(860, 862, 864, 866)에 의해 운반된 전력의 다른 위상 사이의 결합 인덕턴스(coupled inductance) 및 자기 인덕턴스(self inductance)는 재료의 전략적인 선택, 그리고 바디(852)를 제조하기 위한 그러한 재료의 비율에 따라 변동될 수 있다.

III

. 개시된 예시적

실시예

개시된 다양한 특징은 다양한 조합으로 혼합 및 매치될 수 있음이 명백하다. 예컨대, 층이 진 구성이 자성 바디를 위해 개시된 곳에서, 층이 지지 않은 자성 구성이 대신 이용될 수 있다. 자성 부품 어셈블리의 큰 다양성은 특정 적용의 필요성에 부합되도록 다른 자성 특성, 다른 수 및 형태의 코일을 갖고서, 그리고 다른 성능 특성을 갖고서 유용하게 제공될 수 있다.

또한, 개시된 소정의 특징은 물리적으로 간격지워지고 다른 것으로부터 공간지워진 이산 코어 조각을 갖는 구조로 유용하게 이용될 수 있다. 이는 특히 개시된 코일 결합 특징에 대해 사실이다.

상기에서 설명된 바와 같은 개시의 범위 내에서의 다양한 가능성 사이에서, 적어도 이하의 실시예는 통상적인 인덕터 부품에 관해 유용할 것으로 믿는다.

자성 부품 어셈블리의 실시예는 분포된 간격 특성 및 자성 바디에 위치한 다수의 코일을 갖춘 재료로부터 제조된 단일 조각 자성 바디를 포함하여 개시되고, 여기서 코일은 서로 플럭스 공유 관계로 자성 바디에 배열된다.

조건적으로, 자성 바디는 분포된 간격 특성을 갖춘 몰드가능 재료로부터 제조된다. 모노리식 자성 바디는 제1자성 특성을 갖춘 제1자성 재료 및 제2자성 특성을 갖춘 제2자성 재료로부터 제조되고, 여기서 제2자성 재료는 제1자성 재료의 부분을 분리하고 다수의 코일 중 인접하는 하나의 부분을 분리한다. 제2자성 재료는 코일의 부분 및 제1자성 재료의 적어도 일부를 분리한다. 제2자성 재료는 자성 바디의 상부 표면, 하부 표면, 대향하는 종단 표면, 및 횡측 표면으로 연장될 수 있다.

또한 조건적으로, 단일 조각 자성 바디는 제1자성 특성을 갖춘 제1자성 재료 및 제2자성 특성을 갖춘 제2자성 재료로부터 제조되고, 여기서 제2자성 재료는 제1평면 및 제1평면에 실질적으로 수직으로 연장되는 제2평면에서 연장된다. 제1 및 제2자성 재료 중 하나는 가압된 자성 시트(pressed magnetic sheets)를 구비하여 구성된다. 제1 및 제2자성 재료 중 하나는 또한 자성 파우더를 구비하여 구성된다. 제1 및 제2자성 재료 중 적어도 하나는 다수의 코일 주위에서 가압될 수 있다. 제1자성 재료는 실질적으로 직사각형 바디를 형성할 수 있고, 제1 및 제2자성 재료는 코일 주위에서 고체 바디를 집합적으로 정의할 수 있다.

다수의 코일은 조건적으로 평탄한 코일일 수 있다. 각 다수의 코일은 권선의 제1부분 회전(first partial turn)을 정의할 수 있다. 어셈블리는 회로 기판을 더 포함할 수 있고, 여기서 회로 기판은 각 다수의 코일을 위한 권선의 제2부분 회전을 정의하며, 제1 및 제2부분 회전은 서로 연결된다.

표면 실장 말단은 다수의 코일의 각각을 위해 조건적으로 제공될 수 있다. 표면 실장 말단은 자성 바디의 면 상에서 비대칭 패턴을 정의할 수 있다.

다수의 물리적 간격은 자성 바디에 조건적으로 형성될 수 있다. 물리적 간격은 자성 바디의 각 종단 엣지에 대해 각 다수의 코일의 각각의 부분으로부터 바깥쪽으로 연장될 수 있다. 어셈블리는 회로 기판을 더 포함할 수 있고, 물리적 간격은 회로 기판의 평면에 대해 실질적으로 평행으로 연장될 수 있으며, 서로에 대해 공간지워져 떨어지고 일반적으로 동일 평면일 수 있다. 물리적 간격은 자성 바디의 각 대향하는 종단 상으로만 연장될 수 있다. 다수의 코일은 서로로부터 공간지워져 떨어질 수 있고, 다수의 물리적 간격은 인접하는 코일 사이에서는 연장될 수 없게 된다.

한편, 조건적 물리적 간격은 자성 바디의 상부 표면에 대해 각 다수의 코일의 각각으로부터 바깥쪽으로 연장된다. 어셈블리는 회로 기판을 더 포함하고, 여기서 물리적 간격은 회로 기판의 평면에 대해 실질적으로 수직으로 연장된다. 자성 바디는 회로 기판과 인접하게 접촉하는 하부 표면 및 하부 표면과 대향하는 상부 표면을 포함할 수 있다.

조건적 물리적 간격은 자성 바디의 하부 표면에 대해 각 다수의 코일의 각각으로부터 택일적으로 바깥쪽으로 연장될 수 있다. 어셈블리는 회로 기판과 인접하게 접촉하는 하부 표면을 갖는, 회로 기판을 더 포함할 수 있다. 물리적 간격은 회로 기판의 평면에 대해 실질적으로 수직으로 연장될 수 있다. 물리적 간격은 다수의 공간지워져 떨어지고 실질적으로 평행하는 간격을 포함할 수 있다.

자성 바디는 제1자성 재료, 제1자성 재료와 다른 제2자성 재료, 및 제1 및 제2자성 재료와 다른 제3재료를 조건적으로 포함할 수 있다. 제3재료는 자성일 수 있다. 제3재료는 제1 및 제2자성 재료 사이에 삽입될 수 있다. 제3재료는 다수의 코일의 인접하는 쌍 사이에서 다른 두께를 갖을 수 있다. 제1, 제2, 제3재료는 서로에 대해 가압될 수 있다. 제1 및 제2재료 중 적어도 하나는 적층된 자성 시트를 구비하여 구성될 수 있다. 제1 및 제2재료의 적어도 하나는 몰드가능 자성 파우더를 구비하여 구성될 수 있다. 제1 및 제2자성 재료는 분포된 간격 특성을 갖을 수 있다.

자성 바디 및 코일은 결합된 파워 인덕터를 형성할 수 있다. 각 코일은 전력의 다른 위상을 운반하도록 구성될 수 있다.

IV

. 결론

본 발명의 이점은 상기한 예 및 실시예로부터 명백하게 되는 것으로 믿는다. 다양한 실시예 및 예가 특별히 설명될지라도, 다른 예 및 실시예가 개시된 예시적 장치, 어셈블리, 및 방법의 범위 및 요지 내에서 가능하다.

본 설명은 최상의 모드를 포함하는, 발명을 개시하기 위해 예를 이용하고 있고, 또한 소정의 장치 및 시스템의 제작 및 이용 그리고 소정의 통합된 방법의 수행을 포함하는, 발명을 해당 기술의 당업자들이 실행할 수 있게 된다. 발명의 특허가능 범위는 청구항들에 의해 정의되고, 당업자에 대해 야기되는 다른 예를 포함할 수 있다. 이러한 다른 예는 청구항들의 문자 언어와 다르지 않은 구조적 엘리먼트를 갖는다면, 또는 청구항들의 문자 언어와 적은 차이점을 갖는 동등한 구조적 엘리먼트를 갖는다면, 청구항들의 범위 내임이 고려된다.

Claims (39)

- 분포된 간격 특성을 갖춘 재료로부터 제조된 단일 조각 자성 바디와;

자성 바디에 위치한 다수의 코일;을 구비하여 구성되고, 코일이 서로 플럭스 공유 관계로 자성 바디에 배열된 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

자성 바디가 분포된 간격 특성을 갖춘 몰드가능 재료로부터 제조되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

모노리식 자성 바디가 제1자성 특성을 갖춘 제1자성 재료 및 제2자성 특성을 갖춘 제2자성 재료로부터 제조되고, 제2자성 재료가 제1자성 재료의 부분을 분리하고 다수의 코일 중 인접하는 하나의 부분을 분리하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제3항에 있어서,

제2자성 재료가 적어도 제1자성 재료의 부분 및 코일의 부분을 분리하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제3항에 있어서,

제2자성 재료가 자성 바디의 상부 표면, 하부 표면, 대향하는 종단 표면, 및 횡측 표면으로 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

단일 조각 자성 바디가 제1자성 특성을 갖춘 제1자성 재료 및 제2자성 특성을 갖춘 제2자성 재료로부터 제조되고, 제2자성 재료가 제1평면 및 제1평면에 실질적으로 수직으로 연장되는 제2평면에서 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제6항에 있어서,

제1 및 제2자성 재료 중 하나가 가압된 자성 시트(pressed magnetic sheets)를 구비하여 구성된 것을 특징으로 하는 자성 부품 어셈블리.

- 제6항에 있어서,

제1 및 제2자성 재료 중 하나가 자성 파우더를 구비하여 구성된 것을 특징으로 하는 자성 부품 어셈블리.

- 제6항에 있어서,

제1 및 제2자성 재료 중 적어도 하나가 다수의 코일 주위에서 가압되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제6항에 있어서,

제1자성 재료가 실질적으로 직사각형 바디를 형성하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제6항에 있어서,

제1 및 제2자성 재료가 코일 주위에서 고체 바디(solid body)를 집합적으로 정의하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

다수의 코일이 평탄한 코일인 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

다수의 코일의 각각이 권선의 제1부분 회전을 정의하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제13항에 있어서,

회로 기판을 더 구비하여 구성되고, 회로 기판은 다수의 코일의 각각을 위한 권선의 제2부분 회전을 정의하며, 제1 및 제2부분 회전은 서로 연결되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

다수의 코일의 각각을 위한 표면 실장 말단을 더 구비하여 구성된 것을 특징으로 하는 자성 부품 어셈블리.

- 제15항에 있어서,

표면 실장 말단이 자성 바디의 면 상에서 비대칭 패턴을 정의하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

다수의 물리적 간격이 자성 바디에 형성되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제17항에 있어서,

다수의 물리적 간격이 자성 바디의 각 종단 엣지에 대해 각 다수의 코일의 각각의 부분으로부터 바깥쪽으로 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제18항에 있어서,

어셈블리가 회로 기판을 더 구비하여 구성되고, 다수의 물리적 간격이 회로 기판의 평면에 대해 실질적으로 평행하게 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제19항에 있어서,

다수의 물리적 간격이 공간지워져 떨어지고 일반적으로 서로에 대해 동일 평면 상에 있는 것을 특징으로 하는 자성 부품 어셈블리.

- 제20항에 있어서,

다수의 물리적 간격이 자성 바디의 각 대향하는 종단 상으로만 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제17항에 있어서,

다수의 코일이 서로로부터 공간지워져 떨어지고, 다수의 물리적 간격이 인접하는 코일 사이에서는 연장되지 않는 것을 특징으로 하는 자성 부품 어셈블리.

- 제17항에 있어서,

물리적 간격이 자성 바디의 상부 표면에 대해 각 다수의 코일의 각각으로부터 바깥쪽으로 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제23항에 있어서,

회로 기판을 더 구비하여 구성되고, 물리적 간격이 회로 기판의 평면에 대해 실질적으로 수직으로 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제24항에 있어서,

자성 바디가 회로 기판과 인접하여 접촉하는 하부 표면과, 하부 표면과 대향하는 상부 표면을 포함하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제17항에 있어서,

물리적 간격이 자성 바디의 하부 표면에 대해 각 다수의 코일의 각각으로부터 바깥쪽으로 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제26항에 있어서,

회로 기판을 더 구비하여 구성되고, 하부 표면이 회로 기판과 인접하여 접촉하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제27항에 있어서,

물리적 간격이 회로 기판의 평면에 대해 실질적으로 수직으로 연장되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제17항에 있어서,

물리적 간격이 다수의 공간지워져 떨어지고 실질적으로 평행하는 간격을 구비하여 구성된 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

자성 바디가 제1자성 재료, 제1자성 재료와 다른 제2자성 재료, 및 제1 및 제2자성 재료와 다른 제3재료를 구비하여 구성된 것을 특징으로 하는 자성 부품 어셈블리.

- 제30항에 있어서,

제3재료가 자성인 것을 특징으로 하는 자성 부품 어셈블리.

- 제30항에 있어서,

제3재료가 제1 및 제2자성 재료 사이에 삽입되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제30항에 있어서,

제3재료가 다수의 코일의 인접하는 쌍 사이에서 다른 두께를 갖는 것을 특징으로 하는 자성 부품 어셈블리.

- 제30항에 있어서,

제1, 제2, 제3재료가 서로에 대해 가압되는 것을 특징으로 하는 자성 부품 어셈블리.

- 제30항에 있어서,

제1 및 제2재료 중 적어도 하나가 적층된 자성 시트를 구비하여 구성된 것을 특징으로 하는 자성 부품 어셈블리.

- 제32항에 있어서,

제1 및 제2재료 중 적어도 하나가 몰드가능 자성 파우더를 구비하여 구성된 것을 특징으로 하는 자성 부품 어셈블리.

- 제30항에 있어서,

제1 및 제2자성 재료가 분포된 간격 특성을 갖는 것을 특징으로 하는 자성 부품 어셈블리.

- 제1항에 있어서,

자성 바디 및 코일이 결합된 파워 인덕터를 형성하는 것을 특징으로 하는 자성 부품 어셈블리.

- 제38항에 있어서,

각 코일이 전력의 다른 위상을 운반하도록 구성된 것을 특징으로 하는 자성 부품 어셈블리.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US17526909P | 2009-05-04 | 2009-05-04 | |

| US61/175,269 | 2009-05-04 | ||

| US12/508,279 US8279037B2 (en) | 2008-07-11 | 2009-07-23 | Magnetic components and methods of manufacturing the same |

| US12/508,279 | 2009-07-23 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20120007536A true KR20120007536A (ko) | 2012-01-20 |

Family

ID=42308341

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020117026956A KR20120007536A (ko) | 2009-05-04 | 2010-04-27 | 자성 부품 및 그 제조방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US8279037B2 (ko) |

| EP (1) | EP2427891A1 (ko) |

| JP (1) | JP5882891B2 (ko) |

| KR (1) | KR20120007536A (ko) |

| CN (2) | CN102460608B (ko) |

| TW (1) | TWI553674B (ko) |

| WO (1) | WO2010129264A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20170123255A (ko) * | 2016-04-28 | 2017-11-07 | 가부시키가이샤 무라타 세이사쿠쇼 | 복합 인덕터 |

Families Citing this family (61)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8416043B2 (en) | 2010-05-24 | 2013-04-09 | Volterra Semiconductor Corporation | Powder core material coupled inductors and associated methods |

| US20120062207A1 (en) * | 2002-12-13 | 2012-03-15 | Alexandr Ikriannikov | Powder Core Material Coupled Inductors And Associated Methods |

| US7898379B1 (en) | 2002-12-13 | 2011-03-01 | Volterra Semiconductor Corporation | Method for making magnetic components with N-phase coupling, and related inductor structures |

| US8952776B2 (en) * | 2002-12-13 | 2015-02-10 | Volterra Semiconductor Corporation | Powder core material coupled inductors and associated methods |

| US8299885B2 (en) | 2002-12-13 | 2012-10-30 | Volterra Semiconductor Corporation | Method for making magnetic components with M-phase coupling, and related inductor structures |

| US9013259B2 (en) | 2010-05-24 | 2015-04-21 | Volterra Semiconductor Corporation | Powder core material coupled inductors and associated methods |

| US8378777B2 (en) | 2008-07-29 | 2013-02-19 | Cooper Technologies Company | Magnetic electrical device |

| US8466764B2 (en) * | 2006-09-12 | 2013-06-18 | Cooper Technologies Company | Low profile layered coil and cores for magnetic components |

| US7791445B2 (en) | 2006-09-12 | 2010-09-07 | Cooper Technologies Company | Low profile layered coil and cores for magnetic components |

| US9589716B2 (en) | 2006-09-12 | 2017-03-07 | Cooper Technologies Company | Laminated magnetic component and manufacture with soft magnetic powder polymer composite sheets |

| US8941457B2 (en) | 2006-09-12 | 2015-01-27 | Cooper Technologies Company | Miniature power inductor and methods of manufacture |

| WO2009114872A1 (en) | 2008-03-14 | 2009-09-17 | Volterra Semiconductor Corporation | Magnetic components with m-phase coupling, and related inductor structures |

| US9859043B2 (en) | 2008-07-11 | 2018-01-02 | Cooper Technologies Company | Magnetic components and methods of manufacturing the same |

| US8659379B2 (en) * | 2008-07-11 | 2014-02-25 | Cooper Technologies Company | Magnetic components and methods of manufacturing the same |

| US9558881B2 (en) | 2008-07-11 | 2017-01-31 | Cooper Technologies Company | High current power inductor |

| US20100277267A1 (en) * | 2009-05-04 | 2010-11-04 | Robert James Bogert | Magnetic components and methods of manufacturing the same |

| US9019063B2 (en) | 2009-08-10 | 2015-04-28 | Volterra Semiconductor Corporation | Coupled inductor with improved leakage inductance control |

| US8674802B2 (en) | 2009-12-21 | 2014-03-18 | Volterra Semiconductor Corporation | Multi-turn inductors |

| US7994888B2 (en) | 2009-12-21 | 2011-08-09 | Volterra Semiconductor Corporation | Multi-turn inductors |

| US8174348B2 (en) | 2009-12-21 | 2012-05-08 | Volterra Semiconductor Corporation | Two-phase coupled inductors which promote improved printed circuit board layout |

| US9767947B1 (en) | 2011-03-02 | 2017-09-19 | Volterra Semiconductor LLC | Coupled inductors enabling increased switching stage pitch |

| EP2521144A1 (en) * | 2011-05-05 | 2012-11-07 | Höganäs AB | An inductor core, an arrangement for a press, and a manufacturing method |

| DE102011116692A1 (de) * | 2011-10-24 | 2013-04-25 | SIEVA d.o.o. - poslovna enota Idrija | Mehrphasen-Induktivitätenmodul |

| US9373438B1 (en) | 2011-11-22 | 2016-06-21 | Volterra Semiconductor LLC | Coupled inductor arrays and associated methods |

| US10128035B2 (en) * | 2011-11-22 | 2018-11-13 | Volterra Semiconductor LLC | Coupled inductor arrays and associated methods |

| US9263177B1 (en) | 2012-03-19 | 2016-02-16 | Volterra Semiconductor LLC | Pin inductors and associated systems and methods |

| JP5867762B2 (ja) * | 2012-05-15 | 2016-02-24 | 株式会社村田製作所 | インダクタ素子 |

| US8975995B1 (en) | 2012-08-29 | 2015-03-10 | Volterra Semiconductor Corporation | Coupled inductors with leakage plates, and associated systems and methods |

| US9281739B2 (en) | 2012-08-29 | 2016-03-08 | Volterra Semiconductor LLC | Bridge magnetic devices and associated systems and methods |

| US9691538B1 (en) | 2012-08-30 | 2017-06-27 | Volterra Semiconductor LLC | Magnetic devices for power converters with light load enhancers |

| US10840005B2 (en) | 2013-01-25 | 2020-11-17 | Vishay Dale Electronics, Llc | Low profile high current composite transformer |

| US9287038B2 (en) | 2013-03-13 | 2016-03-15 | Volterra Semiconductor LLC | Coupled inductors with non-uniform winding terminal distributions |

| CN104051131B (zh) * | 2013-03-14 | 2017-06-20 | 通用电气公司 | 集成的感应器组件和组装其的方法 |

| US8970339B2 (en) * | 2013-03-15 | 2015-03-03 | General Electric Company | Integrated magnetic assemblies and methods of assembling same |

| US9870856B2 (en) * | 2013-03-15 | 2018-01-16 | Cooper Technologies Company | Magnetic component assembly with filled physical gap |

| US20160005528A1 (en) * | 2013-03-15 | 2016-01-07 | Cooper Technologies Company | High performance high current power inductor |

| US9336941B1 (en) * | 2013-10-30 | 2016-05-10 | Volterra Semiconductor LLC | Multi-row coupled inductors and associated systems and methods |

| US20160247627A1 (en) | 2015-02-24 | 2016-08-25 | Maxim Integrated Products, Inc. | Low-profile coupled inductors with leakage control |

| TWI557759B (zh) * | 2015-04-10 | 2016-11-11 | 台達電子工業股份有限公司 | 集成式電感及其集成式電感磁芯 |

| US10763028B2 (en) | 2015-04-10 | 2020-09-01 | Delta Electronics, Inc. | Magnetic component and magnetic core of the same |

| US10256025B2 (en) | 2015-07-10 | 2019-04-09 | Pulse Electronics, Inc. | Step gap inductor apparatus and methods |

| CN106855953A (zh) * | 2015-12-08 | 2017-06-16 | 智慧光科技股份有限公司 | 磁性卡片 |

| US10198364B2 (en) | 2016-03-31 | 2019-02-05 | Apple Inc. | Memory access protection apparatus and methods for memory mapped access between independently operable processors |

| US10998124B2 (en) | 2016-05-06 | 2021-05-04 | Vishay Dale Electronics, Llc | Nested flat wound coils forming windings for transformers and inductors |

| JP6812140B2 (ja) * | 2016-05-30 | 2021-01-13 | 株式会社村田製作所 | コイル部品 |

| GB2551990A (en) * | 2016-07-04 | 2018-01-10 | Bombardier Primove Gmbh | Transferring energy by magnetic induction using a primary unit conductor arrangement and a layer comprising magnetic and/or magnetizable material |

| EP3507816A4 (en) | 2016-08-31 | 2020-02-26 | Vishay Dale Electronics, LLC | INDUCTANCE COIL COMPRISING A HIGH CURRENT COIL HAVING LOW DIRECT CURRENT RESISTANCE |

| CN106596030B (zh) * | 2016-11-30 | 2019-05-07 | 中国直升机设计研究所 | 一种全尺寸直升机旋翼试验塔 |

| TWI660382B (zh) * | 2018-07-11 | 2019-05-21 | 百泉工業股份有限公司 | 耦合電感結構及製造方法 |

| US11133750B2 (en) | 2018-11-02 | 2021-09-28 | Delta Electronics (Shanghai) Co., Ltd. | Power module |

| US12002615B2 (en) | 2018-11-02 | 2024-06-04 | Delta Electronics (Shanghai) Co., Ltd. | Magnetic element, manufacturing method of magnetic element, and power module |

| CN115359999A (zh) | 2018-11-02 | 2022-11-18 | 台达电子企业管理(上海)有限公司 | 变压器模块及功率模块 |

| CN113555196B (zh) * | 2018-11-02 | 2023-01-20 | 台达电子企业管理(上海)有限公司 | 变压器模块及功率模块 |

| CN109470445B (zh) * | 2018-12-24 | 2020-03-17 | 浙江大学 | 一种长细构件阻力系数的简支型风洞测试装置 |

| US11094455B2 (en) * | 2018-12-27 | 2021-08-17 | Texas Instruments Incorporated | Module with reversely coupled inductors and magnetic molded compound (MMC) |

| CN113380516B (zh) | 2020-03-10 | 2024-08-30 | 台达电子企业管理(上海)有限公司 | 耦合电感及功率模块 |

| DE102020215704A1 (de) | 2020-12-11 | 2022-06-15 | Würth Elektronik eiSos Gmbh & Co. KG | Spule, Verfahren zum Herstellen einer Spule und Anordnung |

| USD1034462S1 (en) | 2021-03-01 | 2024-07-09 | Vishay Dale Electronics, Llc | Inductor package |

| US11948724B2 (en) | 2021-06-18 | 2024-04-02 | Vishay Dale Electronics, Llc | Method for making a multi-thickness electro-magnetic device |

| WO2024154388A1 (ja) * | 2023-01-19 | 2024-07-25 | 株式会社村田製作所 | コイル部品、およびフィルタ回路 |

| WO2024154391A1 (ja) * | 2023-01-19 | 2024-07-25 | 株式会社村田製作所 | コイル部品、およびフィルタ回路 |

Family Cites Families (133)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2391563A (en) * | 1943-05-18 | 1945-12-25 | Super Electric Products Corp | High frequency coil |

| US3255512A (en) * | 1962-08-17 | 1966-06-14 | Trident Engineering Associates | Molding a ferromagnetic casing upon an electrical component |

| US4072780A (en) * | 1976-10-28 | 1978-02-07 | Varadyne Industries, Inc. | Process for making electrical components having dielectric layers comprising particles of a lead oxide-germanium dioxide-silicon dioxide glass and a resin binder therefore |

| GB2045540B (en) * | 1978-12-28 | 1983-08-03 | Tdk Electronics Co Ltd | Electrical inductive device |

| NL7900244A (nl) * | 1979-01-12 | 1980-07-15 | Philips Nv | Vlakke tweelaags electrische spoel. |

| GB2044550A (en) | 1979-03-09 | 1980-10-15 | Gen Electric | Case inductive circuit components |

| DE8132269U1 (de) | 1981-11-04 | 1985-11-28 | Siemens AG, 1000 Berlin und 8000 München | Elektromagnetisches Erregersystem |

| EP0117764A1 (en) * | 1983-03-01 | 1984-09-05 | Mitsubishi Denki Kabushiki Kaisha | Coil device |

| JPS59189212U (ja) * | 1983-05-18 | 1984-12-15 | 株式会社村田製作所 | チツプ型インダクタ |

| JPS6041312A (ja) * | 1983-08-16 | 1985-03-05 | Tdk Corp | 回路素子 |

| FR2556493B1 (fr) | 1983-12-09 | 1987-05-29 | Inf Milit Spatiale Aeronaut | Bobinage electromagnetique et transformateur comportant un tel bobinage |

| JPS6261305A (ja) * | 1985-09-11 | 1987-03-18 | Murata Mfg Co Ltd | 積層チツプコイル |

| US4873757A (en) * | 1987-07-08 | 1989-10-17 | The Foxboro Company | Method of making a multilayer electrical coil |

| US4803425A (en) * | 1987-10-05 | 1989-02-07 | Xerox Corporation | Multi-phase printed circuit board tachometer |

| JPH01266705A (ja) | 1988-04-18 | 1989-10-24 | Sony Corp | コイル部品 |

| JPH0258813A (ja) * | 1988-08-24 | 1990-02-28 | Murata Mfg Co Ltd | 積層型インダクタ |

| JPH02172207A (ja) * | 1988-12-23 | 1990-07-03 | Murata Mfg Co Ltd | 積層型インダクター |

| EP0411341A3 (en) * | 1989-07-10 | 1992-05-13 | Yozan Inc. | Neural network |

| JP2700713B2 (ja) | 1990-09-05 | 1998-01-21 | 株式会社トーキン | インダクタ |

| JP3108931B2 (ja) | 1991-03-15 | 2000-11-13 | 株式会社トーキン | インダクタ及びその製造方法 |

| JP3197022B2 (ja) * | 1991-05-13 | 2001-08-13 | ティーディーケイ株式会社 | ノイズサプレッサ用積層セラミック部品 |

| JP2611056B2 (ja) * | 1991-05-20 | 1997-05-21 | 賢一 荒井 | 磁性材料および誘導電磁器の製造方法 |

| US5487214A (en) * | 1991-07-10 | 1996-01-30 | International Business Machines Corp. | Method of making a monolithic magnetic device with printed circuit interconnections |

| JP3114323B2 (ja) * | 1992-01-10 | 2000-12-04 | 株式会社村田製作所 | 積層チップコモンモードチョークコイル |

| US5257000A (en) * | 1992-02-14 | 1993-10-26 | At&T Bell Laboratories | Circuit elements dependent on core inductance and fabrication thereof |

| JP3160685B2 (ja) | 1992-04-14 | 2001-04-25 | 株式会社トーキン | インダクタ |

| US5312674A (en) * | 1992-07-31 | 1994-05-17 | Hughes Aircraft Company | Low-temperature-cofired-ceramic (LTCC) tape structures including cofired ferromagnetic elements, drop-in components and multi-layer transformer |

| CN1053760C (zh) * | 1992-10-12 | 2000-06-21 | 松下电器产业株式会社 | 电子元件及其制造方法 |

| US5821638A (en) * | 1993-10-21 | 1998-10-13 | Auckland Uniservices Limited | Flux concentrator for an inductive power transfer system |

| JPH07201610A (ja) | 1993-11-25 | 1995-08-04 | Mitsui Petrochem Ind Ltd | インダクタンス素子およびこれを用いた集合素子 |

| JP3472329B2 (ja) * | 1993-12-24 | 2003-12-02 | 株式会社村田製作所 | チップ型トランス |

| KR100231356B1 (ko) * | 1994-09-12 | 1999-11-15 | 모리시타요이찌 | 적층형 세라믹칩 인덕터 및 그 제조방법 |

| US6911887B1 (en) * | 1994-09-12 | 2005-06-28 | Matsushita Electric Industrial Co., Ltd. | Inductor and method for producing the same |

| US5985356A (en) * | 1994-10-18 | 1999-11-16 | The Regents Of The University Of California | Combinatorial synthesis of novel materials |

| US7034645B2 (en) | 1999-03-16 | 2006-04-25 | Vishay Dale Electronics, Inc. | Inductor coil and method for making same |

| US6198375B1 (en) * | 1999-03-16 | 2001-03-06 | Vishay Dale Electronics, Inc. | Inductor coil structure |

| CA2180992C (en) * | 1995-07-18 | 1999-05-18 | Timothy M. Shafer | High current, low profile inductor and method for making same |

| US7921546B2 (en) | 1995-07-18 | 2011-04-12 | Vishay Dale Electronics, Inc. | Method for making a high current low profile inductor |

| US7263761B1 (en) | 1995-07-18 | 2007-09-04 | Vishay Dale Electronics, Inc. | Method for making a high current low profile inductor |

| US5849355A (en) * | 1996-09-18 | 1998-12-15 | Alliedsignal Inc. | Electroless copper plating |

| US5572180A (en) * | 1995-11-16 | 1996-11-05 | Motorola, Inc. | Surface mountable inductor |

| JP3796290B2 (ja) * | 1996-05-15 | 2006-07-12 | Necトーキン株式会社 | 電子部品及びその製造方法 |

| US6038134A (en) * | 1996-08-26 | 2000-03-14 | Johanson Dielectrics, Inc. | Modular capacitor/inductor structure |

| US6683783B1 (en) | 1997-03-07 | 2004-01-27 | William Marsh Rice University | Carbon fibers formed from single-wall carbon nanotubes |

| JPH1140426A (ja) * | 1997-07-18 | 1999-02-12 | Tdk Corp | インダクタンス素子 |

| US5922514A (en) * | 1997-09-17 | 1999-07-13 | Dale Electronics, Inc. | Thick film low value high frequency inductor, and method of making the same |

| US5945902A (en) * | 1997-09-22 | 1999-08-31 | Zefv Lipkes | Core and coil structure and method of making the same |

| US6169801B1 (en) * | 1998-03-16 | 2001-01-02 | Midcom, Inc. | Digital isolation apparatus and method |

| US6054914A (en) * | 1998-07-06 | 2000-04-25 | Midcom, Inc. | Multi-layer transformer having electrical connection in a magnetic core |

| US7294366B2 (en) | 1998-09-30 | 2007-11-13 | Optomec Design Company | Laser processing for heat-sensitive mesoscale deposition |

| US6287931B1 (en) * | 1998-12-04 | 2001-09-11 | Winbond Electronics Corp. | Method of fabricating on-chip inductor |

| US6566731B2 (en) * | 1999-02-26 | 2003-05-20 | Micron Technology, Inc. | Open pattern inductor |

| KR100349003B1 (ko) | 1999-03-09 | 2002-08-17 | 티디케이가부시기가이샤 | 연자성 페라이트 분말의 제조방법 및 적층 칩인덕터의제조방법 |

| JP2000323336A (ja) * | 1999-03-11 | 2000-11-24 | Taiyo Yuden Co Ltd | インダクタ及びその製造方法 |

| US6198374B1 (en) * | 1999-04-01 | 2001-03-06 | Midcom, Inc. | Multi-layer transformer apparatus and method |

| JP2001023822A (ja) * | 1999-07-07 | 2001-01-26 | Tdk Corp | 積層フェライトチップインダクタアレイおよびその製造方法 |

| JP2001110649A (ja) * | 1999-10-04 | 2001-04-20 | Tdk Corp | 磁性部品の取付構造 |

| US6533956B2 (en) * | 1999-12-16 | 2003-03-18 | Tdk Corporation | Powder for magnetic ferrite, magnetic ferrite, multilayer ferrite components and production method thereof |

| US6908960B2 (en) * | 1999-12-28 | 2005-06-21 | Tdk Corporation | Composite dielectric material, composite dielectric substrate, prepreg, coated metal foil, molded sheet, composite magnetic substrate, substrate, double side metal foil-clad substrate, flame retardant substrate, polyvinylbenzyl ether resin composition, thermosettin |

| JP3670575B2 (ja) * | 2000-01-12 | 2005-07-13 | Tdk株式会社 | コイル封入圧粉コアの製造方法およびコイル封入圧粉コア |

| GB2360292B (en) * | 2000-03-15 | 2002-04-03 | Murata Manufacturing Co | Photosensitive thick film composition and electronic device using the same |

| US6594157B2 (en) * | 2000-03-21 | 2003-07-15 | Alps Electric Co., Ltd. | Low-loss magnetic powder core, and switching power supply, active filter, filter, and amplifying device using the same |

| US6420953B1 (en) * | 2000-05-19 | 2002-07-16 | Pulse Engineering. Inc. | Multi-layer, multi-functioning printed circuit board |

| DE10024824A1 (de) | 2000-05-19 | 2001-11-29 | Vacuumschmelze Gmbh | Induktives Bauelement und Verfahren zu seiner Herstellung |

| JP2001345212A (ja) * | 2000-05-31 | 2001-12-14 | Tdk Corp | 積層電子部品 |

| US6720074B2 (en) * | 2000-10-26 | 2004-04-13 | Inframat Corporation | Insulator coated magnetic nanoparticulate composites with reduced core loss and method of manufacture thereof |

| US7485366B2 (en) | 2000-10-26 | 2009-02-03 | Inframat Corporation | Thick film magnetic nanoparticulate composites and method of manufacture thereof |

| US20020067234A1 (en) * | 2000-12-01 | 2002-06-06 | Samuel Kung | Compact surface-mountable inductors |

| US6628531B2 (en) * | 2000-12-11 | 2003-09-30 | Pulse Engineering, Inc. | Multi-layer and user-configurable micro-printed circuit board |

| WO2002054420A1 (fr) * | 2000-12-28 | 2002-07-11 | Tdk Corporation | Carte de circuit imprime laminee, procede de production d'une piece electronique et piece electronique laminee |

| TW531976B (en) * | 2001-01-11 | 2003-05-11 | Hanex Co Ltd | Communication apparatus and installing structure, manufacturing method and communication method |

| JP3593986B2 (ja) * | 2001-02-19 | 2004-11-24 | 株式会社村田製作所 | コイル部品及びその製造方法 |

| JP3941508B2 (ja) * | 2001-02-19 | 2007-07-04 | 株式会社村田製作所 | 積層型インピーダンス素子 |

| JP2002324714A (ja) * | 2001-02-21 | 2002-11-08 | Tdk Corp | コイル封入圧粉磁芯およびその製造方法 |

| KR100374292B1 (ko) | 2001-03-06 | 2003-03-03 | (주)창성 | 대전류 직류중첩특성이 우수한 역률개선용 복합금속분말및 그 분말을 이용한 연자성 코아의 제조방법 |

| US6797336B2 (en) * | 2001-03-22 | 2004-09-28 | Ambp Tech Corporation | Multi-component substances and processes for preparation thereof |

| US6835889B2 (en) * | 2001-09-21 | 2004-12-28 | Kabushiki Kaisha Toshiba | Passive element component and substrate with built-in passive element |

| JP2003188023A (ja) * | 2001-12-20 | 2003-07-04 | Toko Inc | 電子回路モジュール |

| ATE429522T1 (de) | 2002-01-16 | 2009-05-15 | Nakagawa Special Steel Co Ltd | Magnetisches grundmaterial, laminat aus magnetischem grundmaterial und herstellungsverfahren dafür |

| US7091412B2 (en) * | 2002-03-04 | 2006-08-15 | Nanoset, Llc | Magnetically shielded assembly |

| US7162302B2 (en) * | 2002-03-04 | 2007-01-09 | Nanoset Llc | Magnetically shielded assembly |

| US6864418B2 (en) * | 2002-12-18 | 2005-03-08 | Nanoset, Llc | Nanomagnetically shielded substrate |

| JP2003229311A (ja) * | 2002-01-31 | 2003-08-15 | Tdk Corp | コイル封入圧粉磁芯およびその製造方法、コイルおよびその製造方法 |

| US7127294B1 (en) * | 2002-12-18 | 2006-10-24 | Nanoset Llc | Magnetically shielded assembly |

| KR100478710B1 (ko) | 2002-04-12 | 2005-03-24 | 휴먼일렉스(주) | 연자성 분말의 제조 및 이를 이용한 인덕터의 제조방법 |

| CA2503828A1 (en) * | 2002-06-18 | 2003-12-24 | Loyal Port Company Limited | Magnetic bridge type current sensor, magnetic bridge type current detecting method, and magnetic bridge for use in that sensor and detecting method |

| US6952355B2 (en) * | 2002-07-22 | 2005-10-04 | Ops Power Llc | Two-stage converter using low permeability magnetics |

| JP2004063581A (ja) * | 2002-07-25 | 2004-02-26 | Sumida Corporation | インダクタンス素子 |

| KR100479625B1 (ko) * | 2002-11-30 | 2005-03-31 | 주식회사 쎄라텍 | 칩타입 파워인덕터 및 그 제조방법 |

| EP1958783B1 (en) | 2002-12-11 | 2010-04-07 | Konica Minolta Holdings, Inc. | Ink jet printer and image recording method |

| US7259648B2 (en) * | 2002-12-13 | 2007-08-21 | Matsushita Electric Industrial Co., Ltd. | Multiple choke coil and electronic equipment using the same |

| US7352269B2 (en) * | 2002-12-13 | 2008-04-01 | Volterra Semiconductor Corporation | Method for making magnetic components with N-phase coupling, and related inductor structures |

| JP3800540B2 (ja) * | 2003-01-31 | 2006-07-26 | Tdk株式会社 | インダクタンス素子の製造方法と積層電子部品と積層電子部品モジュ−ルとこれらの製造方法 |

| US6954060B1 (en) * | 2003-03-28 | 2005-10-11 | Edel Thomas G | a-c current transformer functional with a d-c current component present |

| US6879238B2 (en) * | 2003-05-28 | 2005-04-12 | Cyntec Company | Configuration and method for manufacturing compact high current inductor coil |

| US7427909B2 (en) * | 2003-06-12 | 2008-09-23 | Nec Tokin Corporation | Coil component and fabrication method of the same |

| US7307502B2 (en) | 2003-07-16 | 2007-12-11 | Marvell World Trade Ltd. | Power inductor with reduced DC current saturation |

| JP4039341B2 (ja) * | 2003-08-18 | 2008-01-30 | 松下電器産業株式会社 | マルチフェーズ回路 |

| JP2005064321A (ja) * | 2003-08-18 | 2005-03-10 | Matsushita Electric Ind Co Ltd | コイル部品およびそれを搭載した電子機器 |

| JP2005064319A (ja) * | 2003-08-18 | 2005-03-10 | Matsushita Electric Ind Co Ltd | コイル部品およびそれを搭載した電子機器 |

| US7167070B2 (en) | 2003-09-01 | 2007-01-23 | Murata Manufacturing Co., Ltd. | Laminated coil component and method of producing the same |

| KR101049757B1 (ko) | 2003-09-04 | 2011-07-19 | 코닌클리즈케 필립스 일렉트로닉스 엔.브이. | 페라이트 중합체 코어를 갖는 분수 권수 변압기 |

| AU2003266682A1 (en) | 2003-09-29 | 2005-04-14 | Tamura Corporation | Laminated magnetic component and process for producing the same |

| US7319599B2 (en) | 2003-10-01 | 2008-01-15 | Matsushita Electric Industrial Co., Ltd. | Module incorporating a capacitor, method for manufacturing the same, and capacitor used therefor |

| US7489225B2 (en) * | 2003-11-17 | 2009-02-10 | Pulse Engineering, Inc. | Precision inductive devices and methods |

| US7187263B2 (en) | 2003-11-26 | 2007-03-06 | Vlt, Inc. | Printed circuit transformer |

| US7019391B2 (en) | 2004-04-06 | 2006-03-28 | Bao Tran | NANO IC packaging |

| US7330369B2 (en) | 2004-04-06 | 2008-02-12 | Bao Tran | NANO-electronic memory array |

| CN2726077Y (zh) * | 2004-07-02 | 2005-09-14 | 郑长茂 | 电感器 |

| JP2006032587A (ja) * | 2004-07-15 | 2006-02-02 | Matsushita Electric Ind Co Ltd | インダクタンス部品およびその製造方法 |

| JP4528058B2 (ja) * | 2004-08-20 | 2010-08-18 | アルプス電気株式会社 | コイル封入圧粉磁心 |

| JP2006066683A (ja) * | 2004-08-27 | 2006-03-09 | Matsushita Electric Ind Co Ltd | コイル部品 |

| US7567163B2 (en) | 2004-08-31 | 2009-07-28 | Pulse Engineering, Inc. | Precision inductive devices and methods |

| US7339451B2 (en) | 2004-09-08 | 2008-03-04 | Cyntec Co., Ltd. | Inductor |

| CA2589485A1 (en) | 2004-12-07 | 2006-06-15 | Ronald W. Whittaker | Miniature circuitry and inductive components and methods for manufacturing same |

| CA2588094A1 (en) | 2004-12-27 | 2006-07-06 | Sumida Corporation | Magnetic device |

| US7142066B1 (en) * | 2005-12-30 | 2006-11-28 | Intel Corporation | Atomic clock |

| CN101071673B (zh) | 2006-02-15 | 2012-04-18 | 库帕技术公司 | 磁元件的间隙铁心结构 |

| US7864015B2 (en) * | 2006-04-26 | 2011-01-04 | Vishay Dale Electronics, Inc. | Flux channeled, high current inductor |

| US7994889B2 (en) | 2006-06-01 | 2011-08-09 | Taiyo Yuden Co., Ltd. | Multilayer inductor |

| US7393699B2 (en) | 2006-06-12 | 2008-07-01 | Tran Bao Q | NANO-electronics |

| JP5023601B2 (ja) * | 2006-08-04 | 2012-09-12 | 住友電気工業株式会社 | リアクトル |

| US7791445B2 (en) | 2006-09-12 | 2010-09-07 | Cooper Technologies Company | Low profile layered coil and cores for magnetic components |

| US8378777B2 (en) | 2008-07-29 | 2013-02-19 | Cooper Technologies Company | Magnetic electrical device |

| JP2008074178A (ja) | 2006-09-20 | 2008-04-03 | Daifuku Co Ltd | 洗車機の洗浄方法 |

| US20080074230A1 (en) * | 2006-09-21 | 2008-03-27 | Ford Motor Company | Variable permeability inductor cre structures |

| JP5110626B2 (ja) * | 2007-02-06 | 2012-12-26 | Necトーキン株式会社 | 線輪部品 |

| JP2008235773A (ja) * | 2007-03-23 | 2008-10-02 | Nec Tokin Corp | インダクタ |

| JP2008288370A (ja) * | 2007-05-17 | 2008-11-27 | Nec Tokin Corp | 面実装インダクタおよびその製造方法 |

| CN101325122B (zh) | 2007-06-15 | 2013-06-26 | 库帕技术公司 | 微型屏蔽磁性部件 |

| JP2009129937A (ja) * | 2007-11-20 | 2009-06-11 | Nec Tokin Corp | インダクタ |

| KR100982639B1 (ko) | 2008-03-11 | 2010-09-16 | (주)창성 | 연자성 금속분말이 충전된 시트를 이용한 적층형 파워인덕터 |

| US8659379B2 (en) | 2008-07-11 | 2014-02-25 | Cooper Technologies Company | Magnetic components and methods of manufacturing the same |

-

2009

- 2009-07-23 US US12/508,279 patent/US8279037B2/en active Active

-

2010

- 2010-04-27 CN CN201080028151.8A patent/CN102460608B/zh not_active Expired - Fee Related

- 2010-04-27 EP EP10716698A patent/EP2427891A1/en not_active Withdrawn

- 2010-04-27 WO PCT/US2010/032540 patent/WO2010129264A1/en active Application Filing

- 2010-04-27 KR KR1020117026956A patent/KR20120007536A/ko not_active Application Discontinuation

- 2010-04-27 CN CN201410465794.9A patent/CN104681234A/zh active Pending

- 2010-04-27 JP JP2012509838A patent/JP5882891B2/ja not_active Expired - Fee Related

- 2010-05-04 TW TW099114247A patent/TWI553674B/zh not_active IP Right Cessation

-

2012

- 2012-06-29 US US13/537,548 patent/US20130027169A1/en not_active Abandoned

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20170123255A (ko) * | 2016-04-28 | 2017-11-07 | 가부시키가이샤 무라타 세이사쿠쇼 | 복합 인덕터 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW201104707A (en) | 2011-02-01 |

| TWI553674B (zh) | 2016-10-11 |

| CN102460608A (zh) | 2012-05-16 |

| US20100007457A1 (en) | 2010-01-14 |

| US20130027169A1 (en) | 2013-01-31 |

| WO2010129264A1 (en) | 2010-11-11 |

| CN102460608B (zh) | 2014-10-15 |

| CN104681234A (zh) | 2015-06-03 |

| EP2427891A1 (en) | 2012-03-14 |

| US8279037B2 (en) | 2012-10-02 |

| JP5882891B2 (ja) | 2016-03-09 |

| JP2012526386A (ja) | 2012-10-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20120007536A (ko) | 자성 부품 및 그 제조방법 | |

| JP5711219B2 (ja) | 磁気部品とその製造方法 | |

| US8659379B2 (en) | Magnetic components and methods of manufacturing the same | |

| US9859043B2 (en) | Magnetic components and methods of manufacturing the same | |

| US8910373B2 (en) | Method of manufacturing an electromagnetic component | |

| US8183967B2 (en) | Surface mount magnetic components and methods of manufacturing the same | |

| TWI466142B (zh) | 磁性元件總成 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |