KR20080098679A - 조대한 다결정 실리콘 파쇄 장치 및 방법 - Google Patents

조대한 다결정 실리콘 파쇄 장치 및 방법 Download PDFInfo

- Publication number

- KR20080098679A KR20080098679A KR1020087023773A KR20087023773A KR20080098679A KR 20080098679 A KR20080098679 A KR 20080098679A KR 1020087023773 A KR1020087023773 A KR 1020087023773A KR 20087023773 A KR20087023773 A KR 20087023773A KR 20080098679 A KR20080098679 A KR 20080098679A

- Authority

- KR

- South Korea

- Prior art keywords

- roll

- cemented carbide

- crusher

- segment

- segments

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

- 238000000034 method Methods 0.000 title claims description 46

- 229910021420 polycrystalline silicon Inorganic materials 0.000 title claims description 22

- 239000010941 cobalt Substances 0.000 claims abstract description 6

- 229910017052 cobalt Inorganic materials 0.000 claims abstract description 6

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 claims abstract description 6

- 229910000831 Steel Inorganic materials 0.000 claims abstract description 5

- 239000011159 matrix material Substances 0.000 claims abstract description 5

- 239000010959 steel Substances 0.000 claims abstract description 5

- UONOETXJSWQNOL-UHFFFAOYSA-N tungsten carbide Chemical compound [W+]#[C-] UONOETXJSWQNOL-UHFFFAOYSA-N 0.000 claims abstract description 5

- 239000002994 raw material Substances 0.000 claims description 28

- 239000002245 particle Substances 0.000 claims description 21

- 229920005591 polysilicon Polymers 0.000 claims description 17

- 239000004033 plastic Substances 0.000 claims description 9

- 229920003023 plastic Polymers 0.000 claims description 9

- -1 polyethylene Polymers 0.000 claims description 6

- 239000004814 polyurethane Substances 0.000 claims description 4

- 229920002635 polyurethane Polymers 0.000 claims description 3

- 229920001780 ECTFE Polymers 0.000 claims description 2

- 229920001774 Perfluoroether Polymers 0.000 claims description 2

- 239000004698 Polyethylene Substances 0.000 claims description 2

- 239000004743 Polypropylene Substances 0.000 claims description 2

- 229920000840 ethylene tetrafluoroethylene copolymer Polymers 0.000 claims description 2

- 229920000573 polyethylene Polymers 0.000 claims description 2

- 229920001155 polypropylene Polymers 0.000 claims description 2

- 229920001343 polytetrafluoroethylene Polymers 0.000 claims description 2

- 239000004810 polytetrafluoroethylene Substances 0.000 claims description 2

- 238000011109 contamination Methods 0.000 description 11

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 8

- 229910052710 silicon Inorganic materials 0.000 description 8

- 239000010703 silicon Substances 0.000 description 8

- 238000009826 distribution Methods 0.000 description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 5

- 239000000356 contaminant Substances 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 229910052708 sodium Inorganic materials 0.000 description 4

- 239000011734 sodium Substances 0.000 description 4

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 3

- 238000010276 construction Methods 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 3

- 238000000151 deposition Methods 0.000 description 3

- 229910052742 iron Inorganic materials 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 238000002425 crystallisation Methods 0.000 description 2

- 230000008025 crystallization Effects 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 238000005406 washing Methods 0.000 description 2

- 239000005046 Chlorosilane Substances 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- KOPOQZFJUQMUML-UHFFFAOYSA-N chlorosilane Chemical compound Cl[SiH3] KOPOQZFJUQMUML-UHFFFAOYSA-N 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000010297 mechanical methods and process Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/28—Details

- B02C4/30—Shape or construction of rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/28—Details

- B02C4/30—Shape or construction of rollers

- B02C4/305—Wear resistant rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

- B02C4/02—Crushing or disintegrating by roller mills with two or more rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28D—WORKING STONE OR STONE-LIKE MATERIALS

- B28D1/00—Working stone or stone-like materials, e.g. brick, concrete or glass, not provided for elsewhere; Machines, devices, tools therefor

- B28D1/18—Working stone or stone-like materials, e.g. brick, concrete or glass, not provided for elsewhere; Machines, devices, tools therefor by milling, e.g. channelling by means of milling tools

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/02—Silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/07—Alloys based on nickel or cobalt based on cobalt

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C27/00—Alloys based on rhenium or a refractory metal not mentioned in groups C22C14/00 or C22C16/00

- C22C27/04—Alloys based on tungsten or molybdenum

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Food Science & Technology (AREA)

- Mechanical Engineering (AREA)

- Inorganic Chemistry (AREA)

- Mining & Mineral Resources (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Crushing And Grinding (AREA)

- Silicon Compounds (AREA)

- Disintegrating Or Milling (AREA)

Abstract

Description

Claims (14)

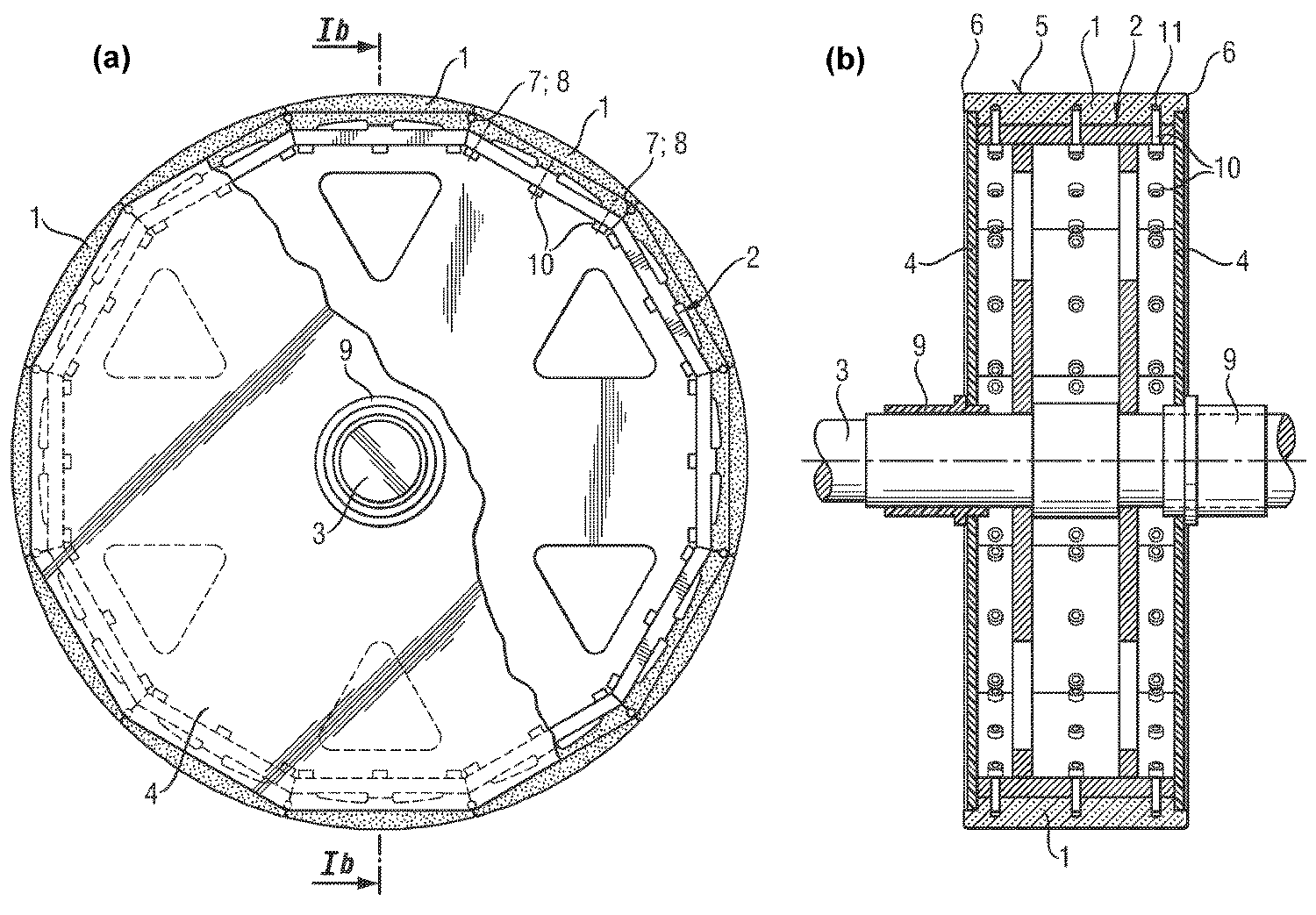

- 축(3)과 함께 회전하는 롤을 포함하는 롤 크러셔에 있어서,상기 롤은 강으로 된 캐리어 롤(2)과 복수의 초경합금 세그먼트(1)를 포함하고,상기 초경합금 세그먼트(1)는 텅스텐 카바이드가 혼합된 코발트 매트릭스로 이루어지고,또한 상기 초경합금 세그먼트(1)는 상기 캐리어 롤(2)에 형상 맞춤으로 분리 가능하게 결합되는 것을 특징으로 하는 롤 크러셔.

- 제1항에 있어서,상기 롤은 강으로 된 캐리어 롤과, 8-16개의 초경합금 세그먼트, 바람직하게는 12개의 초경합금 세그먼트를 포함하는 것을 특징으로 하는 롤 크러셔.

- 제1항 또는 제2항에 있어서,상기 초경합금 세그먼트는 상기 코발트 매트릭스에 혼합된 중량 80% 초과의, 바람직하게는 중량 90% 초과의, 더 바람직하게는 중량 91.5%의 텅스텐 카바이드로 이루어진 것을 특징으로 하는 롤 크러셔.

- 제1항 내지 제3항 중 어느 한 항에 있어서,상기 초경합금 세그먼트는 면 가공으로 상기 롤의 원주면의 일부를 형성하는 표면에 설치된 것을 특징으로 하는 롤 크러셔.

- 제4항에 있어서,상기 각 초경합금 세그먼트는 3-12개의 면, 바람직하게는 4-7개의 면, 더 바람직하게는 5개의 면을 갖는 것을 특징으로 하는 롤 크러셔.

- 제1항 내지 제5항 중 어느 한 항에 있어서,상기 초경합금 세그먼트의 모서리 각각은 반경을 갖도록 구성된 것을 특징으로 하는 롤 크러셔.

- 제1항 내지 제6항 중 어느 한 항에 있어서,상기 초경합금 세그먼트는 상기 초경합금 세그먼트들 사이의 그루브로 삽입된 매우 순수한 플라스틱으로 서로 실링된 것을 특징으로 하는 롤 크러셔.

- 제7항에 있어서,상기 롤은 그 단부 면에서 매우 순수한 플라스틱의 플레이트로 피복된 것을 특징으로 하는 롤 크러셔.

- 제7항 또는 제8항에 있어서,상기 축은 매우 순수한 플라스틱의 몰드부로 피복된 것을 특징으로 하는 롤 크러셔.

- 제7항 내지 제9항 중 어느 한 항에 있어서,상기 매우 순수한 플라스틱은 폴리에틸렌, 폴리프로필렌, 폴리테트라플루오로에틸렌, 폴리우레탄, 에틸렌 테트라플루오로에틸렌 코폴리머, 페르플루오로알콕시 코폴리머 및 Halar®를 포함하는 그룹에서 선택된 것을 특징으로 하는 롤 크러셔.

- 제1항 내지 제10항 중 어느 한 항에 있어서,상기 초경합금 세그먼트는 나사에 의해 상기 캐리어 롤에 결합되고, 상기 나사와 결합되는 암나사는 초경합금 세그먼트 내에 소결된 것을 특징으로 하는 롤 크러셔.

- 제1항 내지 제11항 중 어느 한 항에 있어서,상기 롤은 1,000-2,000mm의 직경을 갖는 것을 특징으로 하는 롤 크러셔.

- 조대한 폴리실리콘 파쇄 방법에 있어서,상기 조대한 폴리실리콘은 제1항 내지 제12항 중 어느 한 항에 따른 롤 크러셔에 의해 파쇄된 것을 특징으로 하는 조대한 폴리실리콘 파쇄 방법.

- 제13항에 있어서,80-250mm의 평균 입자 크기를 갖는 파쇄된 폴리실리콘 원료가 제1항 내지 제12항 중 어느 한 항에 따른 롤 크러셔로 공급되어, 5보다 큰 파쇄비로 1회 과정에서 원하는 각각의 목표 크기로 파쇄되는 것을 특징으로 하는 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102006014874A DE102006014874A1 (de) | 2006-03-30 | 2006-03-30 | Vorrichtung und Verfahren zum Zerkleinern von grobteilig gebrochenem polykristallinem Silicium |

| DE102006014874.6 | 2006-03-30 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20080098679A true KR20080098679A (ko) | 2008-11-11 |

Family

ID=38069317

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020087023773A Ceased KR20080098679A (ko) | 2006-03-30 | 2007-03-14 | 조대한 다결정 실리콘 파쇄 장치 및 방법 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US7950600B2 (ko) |

| EP (1) | EP1998895B1 (ko) |

| JP (1) | JP2009531172A (ko) |

| KR (1) | KR20080098679A (ko) |

| CN (1) | CN101410184B (ko) |

| AT (1) | ATE458551T1 (ko) |

| CA (1) | CA2644318C (ko) |

| DE (2) | DE102006014874A1 (ko) |

| ES (1) | ES2339719T3 (ko) |

| WO (1) | WO2007113087A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101113231B1 (ko) * | 2010-06-23 | 2012-04-10 | 정신기계(주) | 롤 크러셔 |

Families Citing this family (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102007047210A1 (de) * | 2007-10-02 | 2009-04-09 | Wacker Chemie Ag | Polykristallines Silicium und Verfahren zu seiner Herstellung |

| JP5751748B2 (ja) * | 2009-09-16 | 2015-07-22 | 信越化学工業株式会社 | 多結晶シリコン塊群および多結晶シリコン塊群の製造方法 |

| WO2011072754A1 (en) | 2009-12-18 | 2011-06-23 | Metso Minerals (Wear Protection) Ab | Bimaterial elongated insert member for a grinding roll |

| US8434707B2 (en) | 2010-10-28 | 2013-05-07 | Mitsubishi Materials Corporation | Apparatus for fracturing polycrystalline silicon and method for producing fractured fragments of polycrystalline silicon |

| JP5760384B2 (ja) | 2010-10-28 | 2015-08-12 | 三菱マテリアル株式会社 | 多結晶シリコンの破砕装置及び多結晶シリコン破砕物の製造方法 |

| JP2012091138A (ja) | 2010-10-28 | 2012-05-17 | Mitsubishi Materials Corp | 多結晶シリコンの破砕装置及び多結晶シリコン破砕物の製造方法 |

| JP2012091137A (ja) | 2010-10-28 | 2012-05-17 | Mitsubishi Materials Corp | 多結晶シリコンの破砕装置及び多結晶シリコン破砕物の製造方法 |

| JP5760385B2 (ja) * | 2010-10-28 | 2015-08-12 | 三菱マテリアル株式会社 | 多結晶シリコンの破砕装置及び多結晶シリコン破砕物の製造方法 |

| JP5736728B2 (ja) * | 2010-10-28 | 2015-06-17 | 三菱マテリアル株式会社 | 多結晶シリコンの破砕装置及び多結晶シリコン破砕物の製造方法 |

| JP5817185B2 (ja) | 2011-04-05 | 2015-11-18 | 三菱マテリアル株式会社 | 多結晶シリコン破砕物の製造方法 |

| EP2540396A1 (de) * | 2011-06-30 | 2013-01-02 | Bühler AG | Verfahren und Vorrichtung für die Herstellung von Mehl und/oder Griess |

| JP5853580B2 (ja) * | 2011-10-21 | 2016-02-09 | 三菱マテリアル株式会社 | 破砕装置及び破砕物製造方法 |

| JP5782986B2 (ja) * | 2011-10-21 | 2015-09-24 | 三菱マテリアル株式会社 | 破砕装置及び破砕物製造方法 |

| DE102012102199A1 (de) * | 2012-03-15 | 2013-09-19 | Maschinenfabrik Köppern GmbH & Co KG | Presswalze |

| CN102600948B (zh) * | 2012-03-29 | 2014-04-02 | 北京德高洁清洁设备有限公司 | 一种全自动机械化多晶硅破碎机 |

| DE102012213869A1 (de) | 2012-08-06 | 2014-02-06 | Wacker Chemie Ag | Polykristalline Siliciumbruchstücke und Verfahren zu deren Herstellung |

| WO2014026588A1 (zh) | 2012-08-13 | 2014-02-20 | 江苏中能硅业科技发展有限公司 | 高球形度籽晶和流化床颗粒硅的制备方法 |

| CN102794212A (zh) * | 2012-08-15 | 2012-11-28 | 成都市新力设备制造有限责任公司 | 组合辊 |

| KR101452580B1 (ko) | 2012-08-27 | 2014-10-22 | 이명섭 | 요철이 구비된 롤 크라샤 |

| DE102013216557A1 (de) | 2013-08-21 | 2015-02-26 | Wacker Chemie Ag | Polykristalline Siliciumbruchstücke und Verfahren zum Zerkleinern von polykristallinen Siliciumstäben |

| CN103464242A (zh) * | 2013-09-26 | 2013-12-25 | 成都市新力设备制造有限责任公司 | 组合式辊轴 |

| DE102014217179A1 (de) * | 2014-08-28 | 2016-03-03 | Wacker Chemie Ag | Kunststoffsubstrate mit Siliciumbeschichtung |

| DE102014013857B4 (de) * | 2014-09-24 | 2016-09-22 | Jörg Beckmann | Verwendung eines Schockwellenverfahrens |

| EP3199472B1 (en) * | 2014-09-26 | 2019-12-18 | Tokuyama Corporation | Method of producing polysilicon package |

| CN106794992B (zh) | 2014-10-14 | 2018-07-06 | 株式会社德山 | 多晶硅破碎物、其制造方法及多晶硅块破碎装置 |

| US10005614B2 (en) | 2016-02-25 | 2018-06-26 | Hemlock Semiconductor Operations Llc | Surface conditioning of conveyor materials or contact surfaces |

| CN111936418B (zh) | 2018-03-28 | 2021-11-23 | 株式会社德山 | 多晶硅破碎块及其制造方法 |

| CN108579989B (zh) * | 2018-04-13 | 2019-10-29 | 亚洲硅业(青海)有限公司 | 一种多晶硅破碎方法 |

| DE102018207885B4 (de) | 2018-05-18 | 2024-03-21 | Flsmidth A/S | Brechwalze und Verfahren zu deren Herstellung |

| EP4065282B1 (de) * | 2019-11-26 | 2023-12-13 | FLSmidth A/S | Verschleissschutzelement für eine zerkleinerungseinrichtung |

| CN117839790A (zh) * | 2024-03-08 | 2024-04-09 | 山西烁科晶体有限公司 | 一种用于粉体破碎及筛分的装置及方法 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1221081B (de) * | 1960-12-15 | 1966-07-14 | Schuechtermann & Kremer | Walze fuer Walzenbrecher |

| DE2831214C2 (de) | 1978-07-15 | 1984-03-08 | Buckau-Walther AG, 4048 Grevenbroich | Walze für eine Zuckerrohrmühle |

| JPS5767019A (en) | 1980-10-13 | 1982-04-23 | Shin Etsu Handotai Co Ltd | Manufacture of pure silicon granule for manufacturing polycrystalline silicon by fluidized bed method |

| JPS58145611A (ja) * | 1982-02-23 | 1983-08-30 | Shin Etsu Chem Co Ltd | シリコン粒子の粉砕、篩別方法 |

| US4617709A (en) * | 1984-03-05 | 1986-10-21 | T. J. Gundlach Machine Company | Segmental shell for a coal crusher roll including specialized removal means |

| DE3811091A1 (de) | 1988-03-31 | 1989-10-12 | Heliotronic Gmbh | Verfahren zum kontaminationsarmen zerkleinern von massivem stueckigem silicium |

| AT393520B (de) * | 1989-08-16 | 1991-11-11 | Peter Mueller Ges M B H & Co K | Scheibe bzw. scheibensegment fuer scheibenmuehlen sowie verfahren zur herstellung derartiger scheiben bzw. scheibensegmente |

| JPH09168747A (ja) * | 1995-10-20 | 1997-06-30 | Hideo Iwata | ロール式破砕機 |

| DE19709263A1 (de) * | 1997-03-06 | 1998-09-10 | Krupp Polysius Ag | Walze |

| DE19736087A1 (de) * | 1997-08-20 | 1999-02-25 | Kloeckner Humboldt Wedag | Walze für eine Hochdruck-Walzenpresse insbesondere zur Gutbettzerkleinerung körnigen Gutes |

| JP2001327884A (ja) * | 2000-05-19 | 2001-11-27 | Tanaka Kikinzoku Kogyo Kk | ペースト製造用ロールミル装置 |

| JP4272096B2 (ja) * | 2004-03-30 | 2009-06-03 | 株式会社アライドマテリアル | 粉砕混合用ボール及びその製造方法 |

| JP2006055877A (ja) * | 2004-08-18 | 2006-03-02 | Sumitomo Electric Hardmetal Corp | 超硬合金材 |

| US7270706B2 (en) * | 2004-10-04 | 2007-09-18 | Dow Corning Corporation | Roll crusher to produce high purity polycrystalline silicon chips |

-

2006

- 2006-03-30 DE DE102006014874A patent/DE102006014874A1/de not_active Withdrawn

-

2007

- 2007-03-14 ES ES07726899T patent/ES2339719T3/es active Active

- 2007-03-14 CN CN2007800115484A patent/CN101410184B/zh active Active

- 2007-03-14 AT AT07726899T patent/ATE458551T1/de active

- 2007-03-14 DE DE502007002927T patent/DE502007002927D1/de active Active

- 2007-03-14 WO PCT/EP2007/052408 patent/WO2007113087A1/de not_active Ceased

- 2007-03-14 CA CA2644318A patent/CA2644318C/en not_active Expired - Fee Related

- 2007-03-14 JP JP2009502009A patent/JP2009531172A/ja active Pending

- 2007-03-14 KR KR1020087023773A patent/KR20080098679A/ko not_active Ceased

- 2007-03-14 US US12/295,463 patent/US7950600B2/en active Active

- 2007-03-14 EP EP07726899A patent/EP1998895B1/de active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101113231B1 (ko) * | 2010-06-23 | 2012-04-10 | 정신기계(주) | 롤 크러셔 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE502007002927D1 (de) | 2010-04-08 |

| ATE458551T1 (de) | 2010-03-15 |

| EP1998895A1 (de) | 2008-12-10 |

| WO2007113087A1 (de) | 2007-10-11 |

| CN101410184B (zh) | 2013-01-02 |

| EP1998895B1 (de) | 2010-02-24 |

| CA2644318C (en) | 2011-08-30 |

| CN101410184A (zh) | 2009-04-15 |

| DE102006014874A1 (de) | 2007-10-04 |

| CA2644318A1 (en) | 2007-10-11 |

| ES2339719T3 (es) | 2010-05-24 |

| US20090114748A1 (en) | 2009-05-07 |

| US7950600B2 (en) | 2011-05-31 |

| JP2009531172A (ja) | 2009-09-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20080098679A (ko) | 조대한 다결정 실리콘 파쇄 장치 및 방법 | |

| US7549600B2 (en) | Apparatus and method for the low-contamination, automatic crushing of silicon fragments | |

| EP1338682B1 (en) | Flowable chips and methods and apparatus for their preparation and use of same | |

| US7270706B2 (en) | Roll crusher to produce high purity polycrystalline silicon chips | |

| KR101180177B1 (ko) | 분급된 고순도 다결정 실리콘 단편을 제조하는 방법 및 장치 | |

| KR100991110B1 (ko) | 실리콘 처리 효율을 개선하기 위한 방법 및 장치 | |

| KR102491604B1 (ko) | 태양광 공정에서 배출되는 실리콘의 폐슬러지를 이용한 실리콘 음극재용 실리콘 회수 방법 | |

| EP2883613B1 (en) | Method for preparing high sphericity seed crystal and fluidized bed particle silicon | |

| US20100213299A1 (en) | Method for recovering and/or recycling material | |

| JP2011068558A (ja) | 改善された破砕特性を有するロッド状ポリシリコン | |

| CN105473500B (zh) | 多晶硅碎块及破碎多晶硅棒的方法 | |

| KR101995645B1 (ko) | 유동층 반응기에서 다결정 실리콘 그래뉼의 제조를 위한 실리콘 시드 입자 | |

| US7360727B2 (en) | Apparatus and method for the mechanical comminution of semiconductor materials | |

| JP5817185B2 (ja) | 多結晶シリコン破砕物の製造方法 | |

| EP1553214B1 (en) | Flowable chips and methods for using them | |

| DE19716374A1 (de) | Brechen von Reinstsilicium auf Eis | |

| CN114127011A (zh) | 用于生产硅块的方法 | |

| JP7299579B2 (ja) | 高純度シリコンパウダの製造方法、高純度シリコンパウダおよび高純度シリコンパウダ製造システム | |

| CN113477374A (zh) | 一种机制砂生产工艺 | |

| CN105080649A (zh) | 一种双级破碎机 | |

| US10005614B2 (en) | Surface conditioning of conveyor materials or contact surfaces | |

| Odinokov et al. | Particularities in technology for producing the 28 KhGN 3 MA steel products with large cross section | |

| DE19847100A1 (de) | Verfahren und Vorrichtung zur Zerkleinerung von Halbleitermaterial | |

| JP2008100911A (ja) | 石英ガラスインゴットの製造方法および製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| PA0105 | International application |

Patent event date: 20080929 Patent event code: PA01051R01D Comment text: International Patent Application |

|

| PA0201 | Request for examination | ||

| PG1501 | Laying open of application | ||

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

Comment text: Notification of reason for refusal Patent event date: 20091202 Patent event code: PE09021S01D |

|

| E601 | Decision to refuse application | ||

| PE0601 | Decision on rejection of patent |

Patent event date: 20100528 Comment text: Decision to Refuse Application Patent event code: PE06012S01D Patent event date: 20091202 Comment text: Notification of reason for refusal Patent event code: PE06011S01I |

|

| J201 | Request for trial against refusal decision | ||

| PJ0201 | Trial against decision of rejection |

Patent event date: 20100630 Comment text: Request for Trial against Decision on Refusal Patent event code: PJ02012R01D Patent event date: 20100528 Comment text: Decision to Refuse Application Patent event code: PJ02011S01I Appeal kind category: Appeal against decision to decline refusal Decision date: 20101130 Appeal identifier: 2010101004941 Request date: 20100630 |

|

| J301 | Trial decision |

Free format text: TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20100630 Effective date: 20101130 |

|

| PJ1301 | Trial decision |

Patent event code: PJ13011S01D Patent event date: 20101130 Comment text: Trial Decision on Objection to Decision on Refusal Appeal kind category: Appeal against decision to decline refusal Request date: 20100630 Decision date: 20101130 Appeal identifier: 2010101004941 |

|

| J2X1 | Appeal (before the patent court) |

Free format text: APPEAL AGAINST DECISION TO DECLINE REFUSAL |

|

| PJ2001 | Appeal |

Patent event date: 20101130 Comment text: Trial Decision on Objection to Decision on Refusal Patent event code: PJ20011S01I Appeal kind category: Appeal against decision to decline refusal Decision date: 20110930 Appeal identifier: 2011201001227 Request date: 20110201 |

|

| J2X2 | Appeal (before the supreme court) |

Free format text: APPEAL BEFORE THE SUPREME COURT FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL |

|

| PJ2002 | Appeal before the supreme court |

Comment text: Trial Decision on Objection to Decision on Refusal Patent event date: 20101130 Patent event code: PJ20021S01I Request date: 20111017 Appeal identifier: 2011301003100 Appeal kind category: Appeal against decision to decline refusal Decision date: 20120112 |

|

| J302 | Written judgement (patent court) |

Free format text: JUDGMENT (PATENT COURT) FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20110201 Effective date: 20110930 |

|

| PJ1302 | Judgment (patent court) |

Patent event date: 20120308 Comment text: Written Judgment (Patent Court) Patent event code: PJ13021S01D Request date: 20110201 Decision date: 20110930 Appeal identifier: 2011201001227 Appeal kind category: Appeal against decision to decline refusal |