JP6762736B2 - 光反射層付光半導体素子、および、光反射層および蛍光体層付光半導体素子の製造方法 - Google Patents

光反射層付光半導体素子、および、光反射層および蛍光体層付光半導体素子の製造方法 Download PDFInfo

- Publication number

- JP6762736B2 JP6762736B2 JP2016043581A JP2016043581A JP6762736B2 JP 6762736 B2 JP6762736 B2 JP 6762736B2 JP 2016043581 A JP2016043581 A JP 2016043581A JP 2016043581 A JP2016043581 A JP 2016043581A JP 6762736 B2 JP6762736 B2 JP 6762736B2

- Authority

- JP

- Japan

- Prior art keywords

- optical semiconductor

- light reflecting

- layer

- sheet

- phosphor layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/50—Wavelength conversion elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/58—Optical field-shaping elements

- H01L33/60—Reflective elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/44—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the coatings, e.g. passivation layer or anti-reflective coating

- H01L33/46—Reflective coating, e.g. dielectric Bragg reflector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/93—Batch processes

- H01L24/95—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips

- H01L24/97—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips the devices being connected to a common substrate, e.g. interposer, said common substrate being separable into individual assemblies after connecting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L25/00—Assemblies consisting of a plurality of individual semiconductor or other solid state devices ; Multistep manufacturing processes thereof

- H01L25/03—Assemblies consisting of a plurality of individual semiconductor or other solid state devices ; Multistep manufacturing processes thereof all the devices being of a type provided for in the same subgroup of groups H01L27/00 - H01L33/00, or in a single subclass of H10K, H10N, e.g. assemblies of rectifier diodes

- H01L25/04—Assemblies consisting of a plurality of individual semiconductor or other solid state devices ; Multistep manufacturing processes thereof all the devices being of a type provided for in the same subgroup of groups H01L27/00 - H01L33/00, or in a single subclass of H10K, H10N, e.g. assemblies of rectifier diodes the devices not having separate containers

- H01L25/075—Assemblies consisting of a plurality of individual semiconductor or other solid state devices ; Multistep manufacturing processes thereof all the devices being of a type provided for in the same subgroup of groups H01L27/00 - H01L33/00, or in a single subclass of H10K, H10N, e.g. assemblies of rectifier diodes the devices not having separate containers the devices being of a type provided for in group H01L33/00

- H01L25/0753—Assemblies consisting of a plurality of individual semiconductor or other solid state devices ; Multistep manufacturing processes thereof all the devices being of a type provided for in the same subgroup of groups H01L27/00 - H01L33/00, or in a single subclass of H10K, H10N, e.g. assemblies of rectifier diodes the devices not having separate containers the devices being of a type provided for in group H01L33/00 the devices being arranged next to each other

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/005—Processes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/02—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies

- H01L33/10—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor bodies with a light reflecting structure, e.g. semiconductor Bragg reflector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/36—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices with at least one potential-jump barrier or surface barrier specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/50—Wavelength conversion elements

- H01L33/505—Wavelength conversion elements characterised by the shape, e.g. plate or foil

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/12105—Bump connectors formed on an encapsulation of the semiconductor or solid-state body, e.g. bumps on chip-scale packages

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16151—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/16221—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/16225—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

- H01L2224/16227—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation the bump connector connecting to a bond pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/93—Batch processes

- H01L2224/95—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips

- H01L2224/96—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips the devices being encapsulated in a common layer, e.g. neo-wafer or pseudo-wafer, said common layer being separable into individual assemblies after connecting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/93—Batch processes

- H01L2224/95—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips

- H01L2224/97—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips the devices being connected to a common substrate, e.g. interposer, said common substrate being separable into individual assemblies after connecting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1204—Optical Diode

- H01L2924/12041—LED

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/12—Passive devices, e.g. 2 terminal devices

- H01L2924/1204—Optical Diode

- H01L2924/12042—LASER

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2933/00—Details relating to devices covered by the group H01L33/00 but not provided for in its subgroups

- H01L2933/0008—Processes

- H01L2933/0025—Processes relating to coatings

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2933/00—Details relating to devices covered by the group H01L33/00 but not provided for in its subgroups

- H01L2933/0008—Processes

- H01L2933/0033—Processes relating to semiconductor body packages

- H01L2933/0041—Processes relating to semiconductor body packages relating to wavelength conversion elements

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2933/00—Details relating to devices covered by the group H01L33/00 but not provided for in its subgroups

- H01L2933/0008—Processes

- H01L2933/0033—Processes relating to semiconductor body packages

- H01L2933/0058—Processes relating to semiconductor body packages relating to optical field-shaping elements

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Computer Hardware Design (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Led Device Packages (AREA)

- Led Devices (AREA)

Description

図1A〜図1Eにおいて、紙面上下方向は、上下方向(第1方向、厚み方向の一例)であり、紙面上側が上側(第1方向一方側、厚み方向一方側)、紙面下側が下側(第1方向他方側、厚み方向他方側)である。紙面左右方向は、左右方向(第1方向に直交する第2方向、厚み方向に対する直交方向の一例)であり、紙面左側が左側(第2方向一方側)、紙面右側が右側(第2方向他方側)である。紙厚方向は、前後方向(第1方向および第2方向に直交する第3方向、厚み方向に対する直交方向の一例)であり、紙面手前側が前側(第3方向一方側)、紙面奥側が後側(第3方向他方側)である。具体的には、各図の方向矢印に準拠する。

図1Aに示すように、仮固定工程は、複数の光半導体素子1を、仮固定シート2に互いに間隔を隔てて仮固定する工程である。

図1Bに示すように、光反射シート充填工程を、仮固定工程(図1A参照)の後に実施する。

図1Cに示すように、第1付着部分除去工程を、光反射シート充填工程(図1B参照)の後に実施する。

感圧接着シート18は、感圧接着剤から調製されており、前後方向および左右方向に連続するシート形状を有している。感圧接着シート18の大きさは、例えば、感圧接着シート18を、厚み方向に投影したときに、第1付着部分17を含むことができる大きさに設定されている。感圧接着剤としては、例えば、アクリル系感圧接着剤、ゴム系感圧接着剤、シリコーン系感圧接着剤、ウレタン系感圧接着剤、ポリアクリルアミド系感圧接着剤などが挙げられる。また、感圧接着シート18は、支持材などで支持されていてもよい。感圧接着シート18の25℃における粘着力(180℃剥離接着力)は、例えば、7.5(N/20mm)以上、好ましくは、10.0(N/20mm)以上であり、また、例えば、100(N/20mm)以下、好ましくは、20.0(N/20mm)以下である。粘着力は、感圧接着シート18を20mm幅に切り出し、これを、シリコーンウェハーに感圧接着し、その後、感圧接着シート18を、剥離速度100mm/分、剥離角度180℃で剥離試験したときの接着力として測定される。

この方法では、具体的には、溶媒、および、感圧接着シート18を併用する。

研磨部材としては、バフなどの布、ブラシ、ウォーターブラストなどが挙げられる。

図1Dに示すように、切断工程を、第1付着部分除去工程(図1C参照)の後に実施する。

図1Eに示すように、剥離工程を、切断工程(図1D参照)の後に実施する。

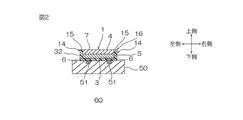

その後、図2に示すように、光反射層付光半導体素子16の電極6を、基板50の上面に設けられた端子51に電気的に接続する。具体的には、光反射層付光半導体素子16を基板50にフリップチップ実装する。

この方法によれば、図1Cに示すように、複数の光半導体素子1の発光面4に付着する光反射層14、つまり、第1付着部分17を除去するので、複数の光半導体素子1の発光面4から発光された光を効率的に取り出すことができる。

第1実施形態の「4. 第2付着部分除去工程」における(1)の方法では、まず、感圧接着シート18を用いて、光反射層14における第2付着部分31を除去した後、光反射層14に含有される樹脂が熱硬化性樹脂(Bステージの熱硬化性樹脂)である場合には、光反射層14を、加熱して硬化(完全硬化)させている。しかし、例えば、まず、光反射層14を加熱して硬化(完全硬化)させ、その後、感圧接着シート18を用いて、光反射層14における第2付着部分31を除去することもできる。

1つの光反射シート11に対して5回測定し、その平均値を硬度として得る。

第2実施形態において、第1実施形態と同じ部材および工程については、同一の参照符号を付し、その詳細な説明を省略する。

図4Aに示すように、仮固定工程は、複数の光半導体素子1を、仮固定シート2に互いに間隔を隔てて仮固定する工程である。

図4Bおよび図4Cに示すように、蛍光体層形成工程を、仮固定工程(図4A参照)の後に実施する。

これによって、蛍光体層26が、複数の光半導体素子1の発光面4および周側面5を被覆するパターンで、複数の光半導体素子1に対応して、複数形成される。複数の蛍光体層26のそれぞれは、下方に向かって開放される、断面略U字形状を有している。

図4Dに示すように、光反射シート充填工程を、蛍光体層形成工程(図4Bおよび図4C)の後に実施する。

図5Eに示すように、第2付着部分除去工程を、光反射シート充填工程(図4D参照)の後に実施する。

図5Fに示すように、切断工程を、第2付着部分除去工程(図5E参照)の後に実施する。

図5Gに示すように、剥離工程を、切断工程(図5F参照)の後に実施する。

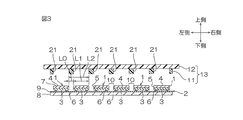

その後、図6に示すように、光反射層および蛍光体層付光半導体素子30の電極6を、基板50の上面に設けられた端子51に電気的に接続する。具体的には、光反射層および蛍光体層付光半導体素子30を基板50にフリップチップ実装する。

この方法によれば、図5Eに示すように、蛍光体層26の上面27に付着する光反射層14、つまり、第2付着部分31を除去するので、複数の光半導体素子1の発光面4から発光され、蛍光体層26によって波長変換された光を蛍光体層26の上面27から効率的に取り出すことができる。

第2実施形態の「4. 第2付着部分除去工程」における(1)の方法では、まず、感圧接着シート18を用いて、光反射層14における第2付着部分31を除去した後、光反射層14に含有される樹脂が熱硬化性樹脂(Bステージの熱硬化性樹脂)である場合には、光反射層14を、加熱して硬化(完全硬化)させている。しかし、例えば、まず、光反射層14を加熱して硬化(完全硬化)させ、その後、感圧接着シート18を用いて、光反射層14における第2付着部分31を除去することもできる。

第3実施形態において、第1〜第2実施形態と同じ部材および工程については、同一の参照符号を付し、その詳細な説明を省略する。

図8Bに示すように、蛍光体シート積層工程を、仮工程(図8A参照)の後に実施する。

図8Cに示すように、光反射シート充填工程を、蛍光体シート積層工程(図8B参照)の後に実施する。

その後、図9Dに示す第2付着部分除去工程と、図9Eに示す切断工程と、図9Fに示す剥離工程とを順に実施する。

この方法によれば、図9Fに示すように、光反射層14を複数の光半導体素子1の周側面5に形成するので、光半導体素子1の周側面5から発光された光を光反射層14によって効率的に反射させることができる。

第4実施形態において、第1〜第3実施形態と同じ部材および工程については、同一の参照符号を付し、その詳細な説明を省略する。

蛍光体層形成工程は、蛍光体層26を複数の光半導体素子1の発光面4および周側面5に形成する工程(1)(図11A参照)、複数の光半導体素子1および蛍光体層26を第2固定シート40に転写する工程(2)(図11B参照)、および、第2固定シート40に支持された蛍光体層26を切断する工程(3)(図11C参照)を備える。蛍光体層形成工程では、工程(1)、工程(2)および工程(3)を順次実施する。

図11Aに示すように、工程(1)は、第2実施形態における「蛍光体層形成工程」(図4Bおよび図4C参照)と同一である。

図11Bに示すように、第2固定シート40は、第2支持板41と、第2支持板41の上に配置される第2感圧接着剤層42とを備える。第2固定シート40は、複数の光半導体素子1および蛍光体層26を仮固定シート2から転写される転写シートである。

図11Cに示すように、工程(3)では、蛍光体層26を、第2ダイシングソー(ダイシングブレード)43を用いて、蛍光体層26(第2充填部分35)を切断する。

つまり、第2隙間23は、開口断面積が下側に向かうに従って小さくなる形状を有する。具体的には、第2隙間23は、断面視において、厚み方向に沿って延びる2つの対向辺間の間隔が下側に向かうに従って狭くなる形状を有する。詳しくは、第2隙間23は、下側に向かって尖る断面略三角形状を有する。

図11Dに示すように、光反射シート充填工程では、光反射シート11(図11C参照)を第2隙間23に充填する。

その後、図12Eに示す第2付着部分除去工程と、図12Fに示す切断工程と、図12Gに示す剥離工程とを順に実施する。

(αは、蛍光体層26の周側面(外面)29と、光反射層14の周側面(外面)との成す角度α(図13参照)であり、上記した第2ダイシングソー43(図11B参照)のテーパー面の、径方向に沿う仮想面に対する角度αと同一である。W6は、光反射層14の下端部の幅であり、光半導体素子1の発光面4側端部の幅である。)

具体的には、光反射層14の上端部の幅W5は、例えば、25μm以上、好ましくは、50μm以上であり、また、例えば、300μm以下、好ましくは、200μm以下である。

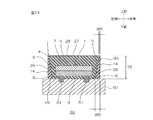

その後、図13に示すように、光反射層および蛍光体層付光半導体素子30の電極6を、基板50の上面に設けられた端子51に電気的に接続する。具体的には、光反射層および蛍光体層付光半導体素子30を基板50にフリップチップ実装する。

この方法によれば、図11Bおよび図11Cに示すように、第2ダイシングソー(ダイシングブレード)43を用いて、蛍光体層26を切断して、下底より長い上底を有する断面略台形状を有する第2隙間23を形成し、図11Dに示すように、第2隙間23に、光反射層14の第3充填部分37を形成する。これによって、光反射層14の内側面を、容易にテーパー面とすることができる。

第4実施形態では、図11Bおよび図11Cに示すように、第2ダイシングソー(ダイシングブレード)43を用いて、蛍光体層26を切断している。しかし、下底より長い上底を有する断面略台形状を有する第2隙間23を形成できれば、上記に限定されず、例えば、ウォータジェットを用いることもできる。

2 仮固定シート

3 電極面(光半導体素子)

4 発光面(光半導体素子)

5 周側面(光半導体素子)

6 電極

7 発光層

10 第1隙間

11 光反射シート

14 光反射層

16 光反射層付光半導体素子

17 第1付着部分

23 第2隙間

24 蛍光体シート

26 蛍光体層

27 上面(蛍光体層)

29 周側面(蛍光体層)

30 光反射層および蛍光体層付光半導体素子

31 第2付着部分

Claims (6)

- 電極が設けられる電極面、前記電極面に対向し、発光層が設けられる発光面、および、前記電極面と前記発光面との周端縁を連結する連結面を有する複数の光半導体素子の前記電極面を、仮固定シートに互いに間隔を隔てて仮固定する工程と、

蛍光体層を、互いに隣接する前記光半導体素子の間に第2隙間が形成されるように、前記複数の光半導体素子の前記発光面に形成する工程と、

光反射シートを前記第2隙間に充填して、光反射層を、前記第2隙間に面する前記蛍光体層の側面に形成する工程と、

前記蛍光体層の表面に付着する前記光反射層を除去する工程と、

互いに隣接する前記蛍光体層の間において、前記光反射層を切断する工程と

を備え、

前記蛍光体層を形成する工程は、

厚み方向に投影したときに前記複数の光半導体素子を含むように、前記厚み方向に対する直交方向に連続する形状を有する蛍光体シートを、互いに隣接する前記光半導体素子の第1隙間に充填する工程と、

互いに隣接する前記光半導体素子の間において、前記蛍光体層を、前記第2隙間が形成されるように、切断する工程と

を備えることを特徴とする、光反射層および蛍光体層付光半導体素子の製造方法。 - 前記蛍光体層を形成する工程では、前記複数の光半導体素子の前記連結面にも形成することを特徴とする、請求項1に記載の光反射層および蛍光体層付光半導体素子の製造方法。

- 電極が設けられる電極面、前記電極面に対向し、発光層が設けられる発光面、および、前記電極面と前記発光面との周端縁を連結する連結面を有する複数の光半導体素子の前記電極面を、仮固定シートに互いに間隔を隔てて仮固定する工程と、

蛍光体層を、互いに隣接する前記光半導体素子の間に第2隙間が形成されるように、前記複数の光半導体素子の前記発光面に形成する工程と、

光反射シートを前記第2隙間に充填して、光反射層を、前記第2隙間に面する前記蛍光体層の側面に形成する工程と、

前記蛍光体層の表面に付着する前記光反射層を除去する工程と、

互いに隣接する前記蛍光体層の間において、前記光反射層を切断する工程と

を備え、

前記蛍光体層を形成する工程では、厚み方向に投影したときに前記複数の光半導体素子の前記発光面に対応するパターンを有する蛍光体シートを、前記複数の光半導体素子の前記発光面に配置し、

前記光反射層を形成する工程では、前記複数の光半導体素子の前記連結面に形成することを特徴とする、光反射層および蛍光体層付光半導体素子の製造方法。 - 前記蛍光体層を形成する工程では、前記複数の光半導体素子の前記連結面にも形成することを特徴とする、請求項3に記載の光反射層および蛍光体層付光半導体素子の製造方法。

- 電極が設けられる電極面、前記電極面に対向し、発光層が設けられる発光面、および、前記電極面と前記発光面との周端縁を連結する連結面を有する複数の光半導体素子の前記電極面を、仮固定シートに互いに間隔を隔てて仮固定する工程と、

蛍光体層を、互いに隣接する前記光半導体素子の間に第2隙間が形成されるように、前記複数の光半導体素子の前記発光面に形成する工程と、

光反射シートを前記第2隙間に充填して、光反射層を、前記第2隙間に面する前記蛍光体層の側面に形成する工程と、

前記蛍光体層の表面に付着する前記光反射層を除去する工程と、

互いに隣接する前記蛍光体層の間において、前記光反射層を切断する工程と

を備え、

前記光反射シートは、前記光反射シートの厚み方向に投影したときに前記複数の光半導体素子を含むように、前記厚み方向に対する直交方向に連続する形状を有していることを特徴とする、光反射層および蛍光体層付光半導体素子の製造方法。 - 前記蛍光体層を形成する工程では、前記複数の光半導体素子の前記連結面にも形成することを特徴とする、請求項5に記載の光反射層および蛍光体層付光半導体素子の製造方法。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020177025605A KR102541533B1 (ko) | 2015-03-16 | 2016-03-10 | 광 반사층 부착 광 반도체 소자, 및 광 반사층 및 형광체층 부착 광 반도체 소자의 제조 방법 |

| PCT/JP2016/057597 WO2016148019A1 (ja) | 2015-03-16 | 2016-03-10 | 光反射層付光半導体素子、および、光反射層および蛍光体層付光半導体素子の製造方法 |

| CN202110035694.2A CN112736183A (zh) | 2015-03-16 | 2016-03-10 | 带光反射层或带其和荧光体层的光半导体元件的制造方法 |

| US15/556,020 US10424703B2 (en) | 2015-03-16 | 2016-03-10 | Method of producing an optical semiconductor device |

| EP16764849.2A EP3273491B1 (en) | 2015-03-16 | 2016-03-10 | Optical semiconductor element with light reflecting layer and phosphor layer |

| CN201680016213.0A CN107431115A (zh) | 2015-03-16 | 2016-03-10 | 带光反射层的光半导体元件的制造方法、带光反射层和荧光体层的光半导体元件的制造方法 |

| TW105108133A TW201640705A (zh) | 2015-03-16 | 2016-03-16 | 附光反射層之光半導體元件、以及附光反射層及螢光體層之光半導體元件之製造方法 |

| US16/523,627 US10923639B2 (en) | 2015-03-16 | 2019-07-26 | Method for producing an optical semiconductor device |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015052523 | 2015-03-16 | ||

| JP2015052523 | 2015-03-16 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016174148A JP2016174148A (ja) | 2016-09-29 |

| JP2016174148A5 JP2016174148A5 (ja) | 2019-04-18 |

| JP6762736B2 true JP6762736B2 (ja) | 2020-09-30 |

Family

ID=57009272

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016043581A Active JP6762736B2 (ja) | 2015-03-16 | 2016-03-07 | 光反射層付光半導体素子、および、光反射層および蛍光体層付光半導体素子の製造方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US10424703B2 (ja) |

| EP (1) | EP3273491B1 (ja) |

| JP (1) | JP6762736B2 (ja) |

| KR (1) | KR102541533B1 (ja) |

| CN (2) | CN107431115A (ja) |

| TW (1) | TW201640705A (ja) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6762736B2 (ja) * | 2015-03-16 | 2020-09-30 | 晶元光電股▲ふん▼有限公司Epistar Corporation | 光反射層付光半導体素子、および、光反射層および蛍光体層付光半導体素子の製造方法 |

| CN107994109A (zh) * | 2016-10-27 | 2018-05-04 | 佛山市国星光电股份有限公司 | 一种cob显示模组及其制造方法 |

| JP6776859B2 (ja) | 2016-12-09 | 2020-10-28 | 日本電気硝子株式会社 | 波長変換部材の製造方法、波長変換部材及び発光デバイス |

| TWI630732B (zh) * | 2016-12-30 | 2018-07-21 | 光寶光電(常州)有限公司 | 螢光粉片供應模組、發光二極體封裝結構及其製造方法 |

| TW201911610A (zh) | 2017-07-27 | 2019-03-16 | 美商羅門哈斯電子材料有限公司 | 聚矽氧組合物及控制光之物件 |

| JP7037030B2 (ja) * | 2017-07-31 | 2022-03-16 | 日亜化学工業株式会社 | 発光装置の製造方法 |

| US10361349B2 (en) | 2017-09-01 | 2019-07-23 | Cree, Inc. | Light emitting diodes, components and related methods |

| JP6627838B2 (ja) * | 2017-09-29 | 2020-01-08 | 日亜化学工業株式会社 | 透光性シートの製造方法 |

| US11355548B2 (en) * | 2017-12-20 | 2022-06-07 | Lumileds Llc | Monolithic segmented LED array architecture |

| CN109282178B (zh) * | 2018-08-24 | 2022-02-08 | 京东方科技集团股份有限公司 | 灯条及其制备方法、显示装置 |

| DE102018127521A1 (de) * | 2018-11-05 | 2020-05-07 | Osram Opto Semiconductors Gmbh | Optoelektronisches Halbleiterbauelement und Verfahren zur Herstellung eines optoelektronischen Halbleiterbauelements |

| JP6933817B2 (ja) | 2019-04-05 | 2021-09-08 | 日亜化学工業株式会社 | 発光装置の製造方法 |

| CN112820205B (zh) * | 2019-11-15 | 2023-01-31 | 成都辰显光电有限公司 | 显示面板及其制备方法、显示装置 |

| WO2023076349A1 (en) * | 2021-10-29 | 2023-05-04 | Lumileds Llc | Patterned deposition mask formed using polymer dispersed in a liquid solvent |

Family Cites Families (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6785447B2 (en) * | 1998-10-09 | 2004-08-31 | Fujitsu Limited | Single and multilayer waveguides and fabrication process |

| JP2001274528A (ja) * | 2000-01-21 | 2001-10-05 | Fujitsu Ltd | 薄膜デバイスの基板間転写方法 |

| JP5388167B2 (ja) * | 2008-09-08 | 2014-01-15 | 日東電工株式会社 | 光半導体素子封止用シート及びそれを用いてなる光半導体装置 |

| JP5689225B2 (ja) | 2009-03-31 | 2015-03-25 | 日亜化学工業株式会社 | 発光装置 |

| US8704258B2 (en) * | 2009-06-26 | 2014-04-22 | Asahi Rubber Inc. | White color reflecting material and process for production thereof |

| JP2011029504A (ja) * | 2009-07-28 | 2011-02-10 | Toshiba Corp | 実装構造体 |

| WO2011093454A1 (ja) * | 2010-01-29 | 2011-08-04 | シチズン電子株式会社 | 発光装置の製造方法及び発光装置 |

| JP5886584B2 (ja) * | 2010-11-05 | 2016-03-16 | ローム株式会社 | 半導体発光装置 |

| KR20120061376A (ko) * | 2010-12-03 | 2012-06-13 | 삼성엘이디 주식회사 | 반도체 발광 소자에 형광체를 도포하는 방법 |

| CN102593307A (zh) * | 2011-01-07 | 2012-07-18 | 钰桥半导体股份有限公司 | 发光二极管光学反射结构 |

| CN102694103B (zh) * | 2011-03-25 | 2015-07-08 | 展晶科技(深圳)有限公司 | Led封装结构 |

| JP5670249B2 (ja) * | 2011-04-14 | 2015-02-18 | 日東電工株式会社 | 発光素子転写シートの製造方法、発光装置の製造方法、発光素子転写シートおよび発光装置 |

| JP5700544B2 (ja) * | 2011-04-14 | 2015-04-15 | 日東電工株式会社 | 発光ダイオード装置の製造方法 |

| JP5745319B2 (ja) * | 2011-04-14 | 2015-07-08 | 日東電工株式会社 | 蛍光反射シート、および、発光ダイオード装置の製造方法 |

| JP6029262B2 (ja) * | 2011-04-26 | 2016-11-24 | 日本メクトロン株式会社 | フレキシブル回路体 |

| JP5840388B2 (ja) * | 2011-06-01 | 2016-01-06 | 日東電工株式会社 | 発光ダイオード装置 |

| CN102832295A (zh) * | 2011-06-14 | 2012-12-19 | 展晶科技(深圳)有限公司 | 发光二极管封装结构的制造方法 |

| JP5753446B2 (ja) * | 2011-06-17 | 2015-07-22 | 株式会社東芝 | 半導体発光装置の製造方法 |

| JP5910811B2 (ja) | 2011-07-27 | 2016-04-27 | 日本電気株式会社 | スイッチ装置の制御システム、その構成制御装置および構成制御方法 |

| WO2013038304A1 (en) * | 2011-09-14 | 2013-03-21 | Koninklijke Philips Electronics N.V. | Reflective coating for a light emitting device mount |

| TWI606618B (zh) * | 2012-01-03 | 2017-11-21 | Lg伊諾特股份有限公司 | 發光裝置 |

| US9269873B2 (en) * | 2012-03-13 | 2016-02-23 | Citizen Holdings Co., Ltd. | Semiconductor light emitting device and method for manufacturing same |

| US9735198B2 (en) | 2012-03-30 | 2017-08-15 | Cree, Inc. | Substrate based light emitter devices, components, and related methods |

| JP5816127B2 (ja) | 2012-04-27 | 2015-11-18 | 株式会社東芝 | 半導体発光装置およびその製造方法 |

| US20140001948A1 (en) * | 2012-06-29 | 2014-01-02 | Nitto Denko Corporation | Reflecting layer-phosphor layer-covered led, producing method thereof, led device, and producing method thereof |

| JP6055259B2 (ja) * | 2012-10-03 | 2016-12-27 | 日東電工株式会社 | 封止シート被覆半導体素子、その製造方法、半導体装置およびその製造方法 |

| JP6535598B2 (ja) * | 2012-11-07 | 2019-06-26 | ルミレッズ ホールディング ベーフェー | フィルタ及び保護層を含む発光デバイス |

| US9490398B2 (en) * | 2012-12-10 | 2016-11-08 | Citizen Holdings Co., Ltd. | Manufacturing method of light emitting device in a flip-chip configuration with reduced package size |

| US9055643B2 (en) * | 2013-03-13 | 2015-06-09 | Cree, Inc. | Solid state lighting apparatus and methods of forming |

| CN108922959B (zh) | 2013-03-28 | 2022-07-29 | 日亚化学工业株式会社 | 发光装置、及使用发光装置的装置 |

| CN106688115B (zh) * | 2014-09-12 | 2019-06-14 | 世迈克琉明有限公司 | 半导体发光元件的制造方法 |

| JP6762736B2 (ja) * | 2015-03-16 | 2020-09-30 | 晶元光電股▲ふん▼有限公司Epistar Corporation | 光反射層付光半導体素子、および、光反射層および蛍光体層付光半導体素子の製造方法 |

| JP6246879B1 (ja) * | 2016-09-20 | 2017-12-13 | 株式会社東芝 | 光半導体モジュール及びその製造方法 |

-

2016

- 2016-03-07 JP JP2016043581A patent/JP6762736B2/ja active Active

- 2016-03-10 US US15/556,020 patent/US10424703B2/en active Active

- 2016-03-10 CN CN201680016213.0A patent/CN107431115A/zh active Pending

- 2016-03-10 EP EP16764849.2A patent/EP3273491B1/en active Active

- 2016-03-10 KR KR1020177025605A patent/KR102541533B1/ko active IP Right Grant

- 2016-03-10 CN CN202110035694.2A patent/CN112736183A/zh active Pending

- 2016-03-16 TW TW105108133A patent/TW201640705A/zh unknown

-

2019

- 2019-07-26 US US16/523,627 patent/US10923639B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP3273491B1 (en) | 2021-12-01 |

| CN112736183A (zh) | 2021-04-30 |

| JP2016174148A (ja) | 2016-09-29 |

| US20180309034A1 (en) | 2018-10-25 |

| EP3273491A4 (en) | 2019-01-16 |

| KR20170128298A (ko) | 2017-11-22 |

| US10923639B2 (en) | 2021-02-16 |

| US10424703B2 (en) | 2019-09-24 |

| CN107431115A (zh) | 2017-12-01 |

| KR102541533B1 (ko) | 2023-06-07 |

| US20190348587A1 (en) | 2019-11-14 |

| EP3273491A1 (en) | 2018-01-24 |

| TW201640705A (zh) | 2016-11-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6762736B2 (ja) | 光反射層付光半導体素子、および、光反射層および蛍光体層付光半導体素子の製造方法 | |

| WO2016148019A1 (ja) | 光反射層付光半導体素子、および、光反射層および蛍光体層付光半導体素子の製造方法 | |

| JP6354159B2 (ja) | 半導体発光素子の製造方法 | |

| JP5110229B1 (ja) | 樹脂シート積層体、その製造方法およびそれを用いた蛍光体含有樹脂シート付きledチップの製造方法 | |

| JP5862066B2 (ja) | 蛍光体含有シート、それを用いたled発光装置およびその製造方法 | |

| JP6287212B2 (ja) | 蛍光体含有樹脂シートおよび発光装置 | |

| JP2016213451A (ja) | 蛍光体層−封止層付光半導体素子の製造方法 | |

| TW201401584A (zh) | 反射層-螢光體層被覆led、其製造方法、led裝置及其製造方法 | |

| JP2014022704A (ja) | 蛍光体含有樹脂シートと発光装置及びその製造方法 | |

| TW201401576A (zh) | 密封層被覆半導體元件、其製造方法及半導體裝置 | |

| JPWO2017057454A1 (ja) | 発光装置の製造方法および表示装置の製造方法 | |

| JP2014116587A (ja) | 蛍光体含有樹脂シート、これを用いたled素子およびその製造方法 | |

| TW201401575A (zh) | 密封層被覆半導體元件、其製造方法及半導體裝置 | |

| JP5953797B2 (ja) | 半導体発光装置の製造方法 | |

| JP2011171712A (ja) | 半導体ウエハ加工用接着テープ、半導体ウエハ加工用接着テープ付き半導体ウエハの製造方法、半導体装置の製造方法及び半導体装置 | |

| WO2017221606A1 (ja) | 蛍光体層付光半導体素子およびその製造方法 | |

| JP2013252637A (ja) | 蛍光体シート積層体 | |

| KR102493235B1 (ko) | 투광성 부재의 제조 방법 및 발광 장치의 제조 방법 | |

| JP6543564B2 (ja) | 被覆光半導体素子の製造方法 | |

| WO2016178397A1 (ja) | 蛍光体層-封止層付光半導体素子の製造方法 | |

| WO2017047246A1 (ja) | 封止光半導体素子および発光装置の製造方法 | |

| WO2017221608A1 (ja) | 蛍光体層シート、および、蛍光体層付光半導体素子の製造方法 | |

| US11398587B2 (en) | Method of manufacturing light-transmissive sheet | |

| WO2017221607A1 (ja) | 蛍光体層付光半導体素子 | |

| JP2018049864A (ja) | 機能層−被覆層付光半導体素子の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20171222 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20171222 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180329 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20180517 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190305 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190305 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200204 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200427 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200811 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200909 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6762736 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |