JP5917308B2 - 粉体粒子の熱処理装置及びトナーの製造方法 - Google Patents

粉体粒子の熱処理装置及びトナーの製造方法 Download PDFInfo

- Publication number

- JP5917308B2 JP5917308B2 JP2012133569A JP2012133569A JP5917308B2 JP 5917308 B2 JP5917308 B2 JP 5917308B2 JP 2012133569 A JP2012133569 A JP 2012133569A JP 2012133569 A JP2012133569 A JP 2012133569A JP 5917308 B2 JP5917308 B2 JP 5917308B2

- Authority

- JP

- Japan

- Prior art keywords

- powder particles

- heat treatment

- particles

- toner

- supply means

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F26—DRYING

- F26B—DRYING SOLID MATERIALS OR OBJECTS BY REMOVING LIQUID THEREFROM

- F26B17/00—Machines or apparatus for drying materials in loose, plastic, or fluidised form, e.g. granules, staple fibres, with progressive movement

- F26B17/10—Machines or apparatus for drying materials in loose, plastic, or fluidised form, e.g. granules, staple fibres, with progressive movement with movement performed by fluid currents, e.g. issuing from a nozzle, e.g. pneumatic, flash, vortex or entrainment dryers

- F26B17/101—Machines or apparatus for drying materials in loose, plastic, or fluidised form, e.g. granules, staple fibres, with progressive movement with movement performed by fluid currents, e.g. issuing from a nozzle, e.g. pneumatic, flash, vortex or entrainment dryers the drying enclosure having the shape of one or a plurality of shafts or ducts, e.g. with substantially straight and vertical axis

- F26B17/103—Machines or apparatus for drying materials in loose, plastic, or fluidised form, e.g. granules, staple fibres, with progressive movement with movement performed by fluid currents, e.g. issuing from a nozzle, e.g. pneumatic, flash, vortex or entrainment dryers the drying enclosure having the shape of one or a plurality of shafts or ducts, e.g. with substantially straight and vertical axis with specific material feeding arrangements, e.g. combined with disintegrating means

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/0804—Preparation methods whereby the components are brought together in a liquid dispersing medium

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/0804—Preparation methods whereby the components are brought together in a liquid dispersing medium

- G03G9/0806—Preparation methods whereby the components are brought together in a liquid dispersing medium whereby chemical synthesis of at least one of the toner components takes place

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/0808—Preparation methods by dry mixing the toner components in solid or softened state

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/081—Preparation methods by mixing the toner components in a liquefied state; melt kneading; reactive mixing

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G9/00—Developers

- G03G9/08—Developers with toner particles

- G03G9/0802—Preparation methods

- G03G9/0815—Post-treatment

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Developing Agents For Electrophotography (AREA)

Description

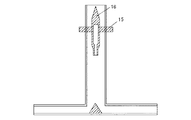

該熱処理装置が、

(1)内部で該粉体粒子の熱処理が行われる処理室と、

(2)該処理室の内部に該粉体粒子を供給するための粉体粒子供給手段と、

(3)該処理室の内部に供給された該粉体粒子を熱処理するための熱風を該処理室の内部に供給するための熱風供給手段と、

(4)熱処理された粉体粒子を冷却するための冷風を該処理室の内部に供給する冷風供給手段と、

(5)熱処理された該粉体粒子を回収するための回収手段と、

を有し、

該粉体粒子供給手段が、

導入管、及び、

該導入管の出口部に対向して設けられた分配部材

を有しており、

該分配部材には、導入管の出口部に対向する部分に突起状部材が設けられており、

該分配部材が、該突起状部材を中心に該処理室の壁面に向かう2以上の流路を有する供給管を有することを特徴とする粉体粒子の熱処理装置に関する。

粉体粒子及びトナーの重量平均粒径(D4)は、以下のようにして算出する。測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行う。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行なう。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispersion System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3lのイオン交換水を入れ、この水槽中にコンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、更に60秒間超音波分散処理を継続する。尚、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解質水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行う。

(7)測定データを装置付属の前記専用ソフトにて解析を行い、重量平均粒径(D4)を算出する。尚、専用ソフトでグラフ/体積%と設定したときの、「分析/体積統計値(算術平均)」画面の「平均径」が重量平均粒径(D4)である。

粉体粒子中又はトナー中の個数基準の微粉量(個数%)は、前記のMultisizer 3の測定を行った後、データを解析することにより算出する。

粉体粒子中又はトナー中の体積基準の粗粉量(体積%)は、前記のMultisizer 3の測定を行った後、データを解析することにより算出する。

粉体粒子及びトナーの平均円形度は、フロー式粒子像分析装置「FPIA−3000」(シスメックス社製)によって、校正作業時の測定及び解析条件で測定する。

冷却管、撹拌機、及び、窒素導入管のついた反応槽中に、以下の材料を秤量した。

テレフタル酸 17.6質量部

ポリオキシエチレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン

76.2質量部

チタニウムジヒドロキシビス(トリエタノールアミネート) 0.2質量部

ポリエステル樹脂1: 100質量部

パラフィンワックス: 5質量部

(最大吸熱ピークのピーク温度:78℃)

3,5−ジ−t−ブチルサリチル酸アルミニウム化合物: 1.0質量部

C.I.ピグメンブルー15:3: 5質量部

上記の処方の材料をヘンシェルミキサーFM−75型(三井三池化工機社製)で混合した後、温度を120℃に設定した二軸混練機PCM−30型(池貝鉄工社製)にて混練した。得られた混練物を冷却し、ハンマーミルにて1mm以下に粗粉砕し、トナー粗砕物とし、得られたトナー粗砕物を、機械式粉砕機T−250(ターボ工業社製)にて粉砕し、トナー微粒子を得た。続いて、得られたトナー微粒子を、コアンダ効果を利用した多分割分級機により分級した。

トナー粒子A: 100質量部

シリカ: 3.0質量部

(ゾルゲル法で作成したシリカ微粒子にヘキサメチルジシラザン処理1.5質量%で表面処理した後、分級によって所望の粒度分布に調整したもの。)

酸化チタン: 0.5質量部

(アナターゼ形の結晶性を有するメタチタン酸を表面処理したもの。)

図1に示す熱処理装置を用いてトナー粒子の熱処理を行った。原料供給手段は、図2に示す様に、原料供給分岐流路が8方向に分岐したものを用いた。ここで、図2の8つの流路を有する原料供給手段の内部構造について述べる。供給管5の内径は直径50mmであり、熱処理装置の供給口14(直径50mm)と配管で接続される。また、図2の原料供給手段は、粉体粒子を供給管5へ分割導入する為に三角形状のエッジを8個配している。分配部材4は円錐形状であって、高さ40mm、直径40のものを用いた。原料供給手段導入管内部には、図3に示す分散エアー供給部材を用いた。分散エアー供給口からエアーを導入した。さらに、各原料供給経路における流量を均一にするため、図4に記載の流量調整機構を用い、各流路の流速を10.0m/sになるように調整した。熱処理装置の処理室の内径は直径450mm、規制手段(柱状部材9)の外径は直径320mmとした。

得られた熱処理粒子の平均円形度eについて以下の基準で評価した。

A:0.965≦e

B:0.960≦e<0.965

C:e<0.960

得られた熱処理粒子に含有される粗粉量の指標として、熱処理粒子中の粒径10.0μm以上の粒子の割合s(体積%)について下記の基準で判断した。

A:s<5.0

B:5.0≦s<10.0

C:10.0≦s<15.0

D:15.0≦s<20.0

E:20.0≦s

上記母体粒子に対して、処理量を150kg/hrとして、平均円形度0.970の熱処理粒子が得られるように熱処理した。そして、得られた熱処理粒子中における、円形度0.990以上の粒子の頻度b(%)について、以下の基準で評価した。

A:b<25.0

B:25.0≦b<30.0

C:30.0≦b<35.0

D:35.0≦b<40.0

E:40.0≦b

原料定量供給機の設置台数1台あたりの占有スペースを1.5m2として、定量供給機の占有スペースを算出した。同一処理量に要する定量供給機の占有スペースが増えるほど、スペース効率は低下する。

図1に示す熱処理装置を用い、流量調整機構で各供給口の流速を10.0±0.3m/s以内に調整する以外は、実施例1と同様にしてトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A乃至Hの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

図1に示す熱処理装置を用い、流量調整機構で各供給口の流速を10.0±0.5m/s以内に調整する以外は、実施例1と同様にしてトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A乃至Hの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

図1に示す熱処理装置を用い、処理量を170kg/hにする以外は実施例1と同様の条件でトナー粒子Aの熱処理を行った。

図1に示す熱処理装置を用い、図3における分散エアー供給部材16を取り除く以外は実施例1と同様にして、トナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A乃至Hの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

図1に示す熱処理装置を用い、原料供給手段の供給口の流速を調整しない事以外は実施例5と同様にトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A乃至Hの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

図1に示す熱処理装置を用い、分散エアーの流量を1.0m3/minにする以外は実施例6と同様にトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A乃至Hの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

図1に示す熱処理装置を用い、分散エアーの流量を0.5m3/minにする以外は実施例6と同様にトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A乃至Hの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

拡散部材、流量調整機構を具備せず且つ分散エアーを供給しないこと以外は実施例1と同様の熱処理装置を用いてトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A乃至Hの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

原料供給手段の流路の数を4口の構成(図2の8つの流路のうち、1つおきに流路を密閉し、残り4つの流路を開放した)にすること以外は実施例9と同様の熱処理装置を用いてトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A、C、E、Gの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

原料供給手段の流路の数を2口の構成(図2の8つの流路のうち、対向する2つの流路のみを開放し、それ以外の流路は密閉した)にすること以外は実施例9と同様の熱処理装置を用いてトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A、Eの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

図8に示す熱処理装置を用いてトナー粒子Aの熱処理を行った。原料供給手段としては、図8に記載した分岐管19を7個用いて原料供給分岐流路を8方向に分岐させたものを用いた。その他は実施例9と同様の条件でトナー粒子Aの熱処理をおこなった。原料供給手段の構成を表1に、原料供給手段の供給管の流路A乃至Hの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

原料供給手段はとして、分岐管19を3個用いて原料供給分岐流路を4方向に分岐させたものを用い、その他の構成は比較例1と同様の条件でトナー粒子Aの熱処理を行った。原料供給手段の構成を表1に、原料供給手段の供給管の流路A、C、E、Gの流速を表2に、得られた熱処理粒子の粒径と評価を表3にまとめた。

図9に示す原料定量供給機を8台具備した熱処理装置を用いてトナー粒子Aの熱処理を行った。各定量供給機の供給量は18.8kg/h(8台合計で150kg/h)、圧縮エアー量は0.5m3に調整した。その他は実施例9と同様の条件でトナー粒子Aの熱処理を行った。

実施例1乃至11及び比較例1乃至3の各製造条件において、得られる熱処理粒子の平均円形度が0.970となるように、熱風温度を調整した。そして、得られた熱処理粒子における円形度0.990以上の粒子の頻度について上記の様に評価した。その際の熱風温度と評価結果を表4にまとめた。

流量調整機構により、各供給口の流速の変化幅を±1.0m/sにする以外は実施例1と同様の条件でトナー粒子Aの熱処理をおこなった。原料供給手段の構成を表1に、原料供給手段の供給口の流速を表2に、得られた熱処理トナー粒子の粒径と評価を表3にまとめた。尚、本参考例は、通常の原料供給手段では起こり得ない範囲まで流速が変動した場合の影響を明確にする目的で行われたものである。

Claims (8)

- 結着樹脂及び着色剤を含有する粉体粒子を熱処理するための粉体粒子の熱処理装置であって、

該熱処理装置が、

(1)内部で該粉体粒子の熱処理が行われる処理室と、

(2)該処理室の内部に該粉体粒子を供給するための粉体粒子供給手段と、

(3)該処理室の内部に供給された該粉体粒子を熱処理するための熱風を該処理室の内部に供給するための熱風供給手段と、

(4)熱処理された粉体粒子を冷却するための冷風を該処理室の内部に供給する冷風供給手段と、

(5)熱処理された該粉体粒子を回収するための回収手段と、

を有し、

該粉体粒子供給手段が、

導入管、及び、

該導入管の出口部に対向して設けられた分配部材

を有しており、

該分配部材には、導入管の出口部に対向する部分に突起状部材が設けられており、

該分配部材が、該突起状部材を中心に該処理室の壁面に向かう2以上の流路を有する供給管を有することを特徴とする粉体粒子の熱処理装置。 - 前記供給管が、4以上の流路を有し、

前記4以上の流路のそれぞれが、前記突起状部材を中心に前記処理室の壁面に向かって放射状に広がっている

請求項1に記載の粉体粒子の熱処理装置。 - 前記粉体粒子供給手段が、前記導入管の上部に前記粉体粒子を分散させるための分散エアー供給部材を有する請求項1又は2に記載の粉体粒子の熱処理装置。

- 前記供給管が、圧縮エアー注入口又は外気吸引口を有し、

前記圧縮エアー注入口又は前記外気吸引口が、流量調整機構を有する

請求項1〜3のいずれか1項に記載の粉体粒子の熱処理装置。 - 前記粉体粒子の熱処理装置が、前記導入管の内部に拡散部材を有する請求項1〜4のいずれか1項に記載の粉体粒子の熱処理装置。

- 前記粉体粒子が、粉砕法で得られた粉体粒子である請求項1〜5のいずれか1項に記載の粉体粒子の熱処理装置。

- 請求項1〜5のいずれか1項に記載の熱処理装置を用いて、結着樹脂及び着色剤を含有する粉体粒子を熱処理し、トナーを得ることを特徴とするトナーの製造方法。

- 前記粉体粒子が、粉砕法で得られた粉体粒子である請求項7に記載のトナーの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012133569A JP5917308B2 (ja) | 2011-06-13 | 2012-06-13 | 粉体粒子の熱処理装置及びトナーの製造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011131145 | 2011-06-13 | ||

| JP2011131145 | 2011-06-13 | ||

| JP2012133569A JP5917308B2 (ja) | 2011-06-13 | 2012-06-13 | 粉体粒子の熱処理装置及びトナーの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013020244A JP2013020244A (ja) | 2013-01-31 |

| JP2013020244A5 JP2013020244A5 (ja) | 2015-07-30 |

| JP5917308B2 true JP5917308B2 (ja) | 2016-05-11 |

Family

ID=47357242

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012133569A Active JP5917308B2 (ja) | 2011-06-13 | 2012-06-13 | 粉体粒子の熱処理装置及びトナーの製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9372420B2 (ja) |

| JP (1) | JP5917308B2 (ja) |

| KR (2) | KR101618659B1 (ja) |

| CN (1) | CN103608731B (ja) |

| WO (1) | WO2012173264A1 (ja) |

Families Citing this family (45)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9075328B2 (en) * | 2011-02-21 | 2015-07-07 | Canon Kabushiki Kaisha | Heat treatment apparatus and method for manufacturing toner |

| US9665021B2 (en) | 2011-06-13 | 2017-05-30 | Canon Kabushiki Kaisha | Heat treating apparatus for powder particles and method of producing toner |

| US9671707B2 (en) | 2011-06-13 | 2017-06-06 | Canon Kabushiki Kaisha | Apparatus for heat-treating powder particles and method of producing toner |

| JP6000799B2 (ja) * | 2012-10-19 | 2016-10-05 | キヤノン株式会社 | トナーの製造方法 |

| JP6418992B2 (ja) | 2015-03-13 | 2018-11-07 | キヤノン株式会社 | 磁性キャリアおよびその製造方法 |

| JP6700909B2 (ja) | 2015-03-31 | 2020-05-27 | キヤノン株式会社 | 磁性キャリア |

| US9915885B2 (en) | 2015-05-13 | 2018-03-13 | Canon Kabushiki Kaisha | Toner |

| US10082743B2 (en) | 2015-06-15 | 2018-09-25 | Canon Kabushiki Kaisha | Toner |

| JP6740014B2 (ja) | 2015-06-15 | 2020-08-12 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| US9969834B2 (en) | 2015-08-25 | 2018-05-15 | Canon Kabushiki Kaisha | Wax dispersant for toner and toner |

| JP6584225B2 (ja) | 2015-08-25 | 2019-10-02 | キヤノン株式会社 | 磁性キャリア、二成分系現像剤、補給用現像剤、及び画像形成方法 |

| JP6403816B2 (ja) | 2016-02-08 | 2018-10-10 | キヤノン株式会社 | 磁性キャリア、二成分系現像剤、補給用現像剤、及び画像形成方法 |

| US10012918B2 (en) | 2016-02-19 | 2018-07-03 | Canon Kabushiki Kaisha | Toner and method for producing toner |

| JP6700878B2 (ja) | 2016-03-16 | 2020-05-27 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP6750849B2 (ja) | 2016-04-28 | 2020-09-02 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP6921609B2 (ja) | 2016-05-02 | 2021-08-18 | キヤノン株式会社 | トナーの製造方法 |

| JP6815753B2 (ja) | 2016-05-26 | 2021-01-20 | キヤノン株式会社 | トナー |

| US10036970B2 (en) | 2016-06-08 | 2018-07-31 | Canon Kabushiki Kaisha | Magenta toner |

| US10133201B2 (en) | 2016-08-01 | 2018-11-20 | Canon Kabushiki Kaisha | Toner |

| JP6921678B2 (ja) | 2016-08-16 | 2021-08-18 | キヤノン株式会社 | トナー製造方法及び重合体 |

| JP6750871B2 (ja) | 2016-08-25 | 2020-09-02 | キヤノン株式会社 | トナー |

| US10197936B2 (en) | 2016-11-25 | 2019-02-05 | Canon Kabushiki Kaisha | Toner |

| JP6849409B2 (ja) | 2016-11-25 | 2021-03-24 | キヤノン株式会社 | トナー |

| US10409188B2 (en) | 2017-02-10 | 2019-09-10 | Canon Kabushiki Kaisha | Magnetic carrier, two-component developer, replenishing developer, and image forming method |

| JP6833570B2 (ja) | 2017-03-10 | 2021-02-24 | キヤノン株式会社 | トナー |

| JP6965130B2 (ja) | 2017-12-05 | 2021-11-10 | キヤノン株式会社 | マゼンタトナー及びトナーキット |

| JP7034780B2 (ja) | 2018-03-16 | 2022-03-14 | キヤノン株式会社 | 液体現像剤 |

| JP7237688B2 (ja) | 2018-05-01 | 2023-03-13 | キヤノン株式会社 | トナー |

| JP7293010B2 (ja) | 2018-08-08 | 2023-06-19 | キヤノン株式会社 | 磁性キャリア、二成分系現像剤、補給用現像剤、及び画像形成方法 |

| JP7293009B2 (ja) | 2018-08-08 | 2023-06-19 | キヤノン株式会社 | 磁性キャリア、二成分系現像剤、補給用現像剤、及び画像形成方法 |

| US10877386B2 (en) | 2018-08-14 | 2020-12-29 | Canon Kabushiki Kaisha | Toner |

| JP7341781B2 (ja) | 2018-08-23 | 2023-09-11 | キヤノン株式会社 | トナー及び画像形成方法 |

| JP7286471B2 (ja) | 2018-08-28 | 2023-06-05 | キヤノン株式会社 | トナー |

| JP7130518B2 (ja) | 2018-09-28 | 2022-09-05 | キヤノン株式会社 | 磁性キャリア、二成分系現像剤、補給用現像剤、及び画像形成方法 |

| US10955765B2 (en) | 2018-11-22 | 2021-03-23 | Canon Kabushiki Kaisha | Magnetic carrier and two-component developer |

| US10935902B2 (en) | 2018-12-05 | 2021-03-02 | Canon Kabushiki Kaisha | Toner |

| US10775710B1 (en) | 2019-04-22 | 2020-09-15 | Canon Kabushiki Kaisha | Toner |

| JP7350565B2 (ja) | 2019-08-21 | 2023-09-26 | キヤノン株式会社 | トナー |

| JP7391572B2 (ja) | 2019-08-29 | 2023-12-05 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| CN114556229A (zh) | 2019-10-07 | 2022-05-27 | 佳能株式会社 | 调色剂 |

| JP2021081711A (ja) | 2019-11-13 | 2021-05-27 | キヤノン株式会社 | 磁性キャリア、二成分現像剤、及び磁性キャリアの製造方法 |

| US11809131B2 (en) | 2020-03-05 | 2023-11-07 | Canon Kabushiki Kaisha | Toner |

| JP2021140031A (ja) | 2020-03-05 | 2021-09-16 | キヤノン株式会社 | トナー及びトナーの製造方法 |

| JP7475982B2 (ja) | 2020-06-19 | 2024-04-30 | キヤノン株式会社 | トナー |

| CN115841892B (zh) * | 2023-02-20 | 2023-04-25 | 江阴市浩盛电器线缆制造有限公司 | 一种耐高温硅胶电缆线及其生产工艺 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59125745A (ja) | 1982-12-31 | 1984-07-20 | Konishiroku Photo Ind Co Ltd | 粉体又は粒体の熱処理装置 |

| JPS59127662A (ja) * | 1982-12-31 | 1984-07-23 | Konishiroku Photo Ind Co Ltd | 粉体又は粒体の処理方法及びその装置 |

| JPS59158733A (ja) | 1983-02-25 | 1984-09-08 | Hitachi Zosen Corp | 粉体の分割供給方法 |

| JPS62132534A (ja) | 1985-12-06 | 1987-06-15 | Konishiroku Photo Ind Co Ltd | 粉粒体の熱処理装置 |

| JPH04126534A (ja) * | 1990-09-19 | 1992-04-27 | Nkk Corp | 無機質球状化粒子の製造方法及びその装置 |

| JP3036131B2 (ja) | 1991-07-03 | 2000-04-24 | ミノルタ株式会社 | バインダー型キャリア |

| JPH07271090A (ja) | 1994-03-25 | 1995-10-20 | Matsushita Electric Ind Co Ltd | 磁性トナーとその製造方法及び電子写真方法 |

| JPH11295929A (ja) | 1998-04-14 | 1999-10-29 | Minolta Co Ltd | 静電潜像現像用トナーおよびその製法 |

| CN100370364C (zh) | 1998-06-25 | 2008-02-20 | 松下电器产业株式会社 | 调色剂及其制造方法 |

| JP2000029241A (ja) * | 1998-07-08 | 2000-01-28 | Sharp Corp | 電子写真用トナーの製造方法 |

| JP2000140661A (ja) * | 1998-11-17 | 2000-05-23 | Canon Inc | トナー粒子の製造方法 |

| JP2004191934A (ja) | 2002-11-28 | 2004-07-08 | Fuji Denki Gazo Device Kk | 電子写真用正荷電トナーおよびその製造方法 |

| JP2004189845A (ja) | 2002-12-10 | 2004-07-08 | Seiko Epson Corp | 樹脂粒子の熱処理装置および熱処理方法 |

| JP4603800B2 (ja) | 2003-02-24 | 2010-12-22 | 日本ニューマチック工業株式会社 | 球形化処理装置 |

| JP4358261B2 (ja) | 2007-06-28 | 2009-11-04 | シャープ株式会社 | トナーおよびトナーの製造方法、2成分現像剤、現像装置ならびに画像形成装置 |

| JP5053739B2 (ja) * | 2007-07-13 | 2012-10-17 | キヤノン株式会社 | トナー製造装置及びトナー製造方法 |

| US20090197190A1 (en) | 2008-02-01 | 2009-08-06 | Canon Kabushiki Kaisha | Two-component developer, replenishing developer, and image-forming method using the developers |

| KR101314933B1 (ko) | 2008-08-04 | 2013-10-04 | 캐논 가부시끼가이샤 | 자성 캐리어 및 2성분계 현상제 |

| WO2011074060A1 (ja) | 2009-12-14 | 2011-06-23 | キヤノン株式会社 | トナー、二成分系現像剤及び画像形成方法 |

| JP5414507B2 (ja) | 2009-12-21 | 2014-02-12 | キヤノン株式会社 | トナーの熱処理装置及びトナーの製造方法 |

| JP5479072B2 (ja) | 2009-12-21 | 2014-04-23 | キヤノン株式会社 | トナーの熱処理装置及びトナーの製造方法 |

| US9075328B2 (en) | 2011-02-21 | 2015-07-07 | Canon Kabushiki Kaisha | Heat treatment apparatus and method for manufacturing toner |

| US9665021B2 (en) | 2011-06-13 | 2017-05-30 | Canon Kabushiki Kaisha | Heat treating apparatus for powder particles and method of producing toner |

| US9671707B2 (en) | 2011-06-13 | 2017-06-06 | Canon Kabushiki Kaisha | Apparatus for heat-treating powder particles and method of producing toner |

| US20140137428A1 (en) | 2011-06-13 | 2014-05-22 | Canon Kabushiki Kaisha | Heat treatment apparatus and method of obtaining toner |

| JP5773769B2 (ja) * | 2011-06-13 | 2015-09-02 | キヤノン株式会社 | 粉体粒子の熱処理方法及びトナーの製造方法 |

-

2012

- 2012-06-11 CN CN201280029179.2A patent/CN103608731B/zh active Active

- 2012-06-11 KR KR1020147000183A patent/KR101618659B1/ko active IP Right Grant

- 2012-06-11 KR KR1020167011450A patent/KR20160055955A/ko active IP Right Grant

- 2012-06-11 US US14/123,960 patent/US9372420B2/en active Active

- 2012-06-11 WO PCT/JP2012/065441 patent/WO2012173264A1/en active Application Filing

- 2012-06-13 JP JP2012133569A patent/JP5917308B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN103608731B (zh) | 2016-10-12 |

| KR101618659B1 (ko) | 2016-05-09 |

| CN103608731A (zh) | 2014-02-26 |

| JP2013020244A (ja) | 2013-01-31 |

| KR20140022098A (ko) | 2014-02-21 |

| US20140120468A1 (en) | 2014-05-01 |

| WO2012173264A1 (en) | 2012-12-20 |

| US9372420B2 (en) | 2016-06-21 |

| KR20160055955A (ko) | 2016-05-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5917308B2 (ja) | 粉体粒子の熱処理装置及びトナーの製造方法 | |

| JP5917309B2 (ja) | 粉体粒子の熱処理装置及びトナーの製造方法 | |

| JP5925060B2 (ja) | 粉体粒子の熱処理装置及びトナーの製造方法 | |

| JP5773769B2 (ja) | 粉体粒子の熱処理方法及びトナーの製造方法 | |

| JP5366510B2 (ja) | トナーの熱処理装置及びトナーの製造方法 | |

| JP5366524B2 (ja) | トナーの熱処理装置及びトナーの製造方法 | |

| JP6000799B2 (ja) | トナーの製造方法 | |

| JP5641959B2 (ja) | 樹脂粒子の熱処理装置及びトナーの製造方法 | |

| JP6533432B2 (ja) | 粉体粒子の熱処理装置及び粉体粒子の製造方法 | |

| JP5366509B2 (ja) | トナーの熱処理装置及びトナーの製造方法 | |

| JP6516420B2 (ja) | 粉体粒子の熱処理装置及び粉体粒子の製造方法 | |

| JP6532356B2 (ja) | 熱処理装置及びトナーの製造方法 | |

| JP6957303B2 (ja) | 熱処理装置及び粉体粒子の製造方法 | |

| JP2012173446A (ja) | 樹脂粒子の熱処理装置及びトナーの製造方法 | |

| JP2016032783A (ja) | 粉体粒子の熱処理装置及び粉体粒子の製造方法 | |

| JP4869168B2 (ja) | トナーの表面改質装置 | |

| JP5322618B2 (ja) | トナーの製造システム及び気体供給装置 | |

| JP6533431B2 (ja) | 粉体粒子の熱処理装置及びトナーの製造方法 | |

| JP2023079431A (ja) | トナーの製造方法 | |

| JP2022001934A (ja) | トナー用分級装置及びトナーの製造方法 | |

| JP2022048410A (ja) | 熱球形化装置及びトナー製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150611 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150611 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160304 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160308 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160406 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5917308 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |