JP5278023B2 - 発光装置の製造方法 - Google Patents

発光装置の製造方法 Download PDFInfo

- Publication number

- JP5278023B2 JP5278023B2 JP2009034670A JP2009034670A JP5278023B2 JP 5278023 B2 JP5278023 B2 JP 5278023B2 JP 2009034670 A JP2009034670 A JP 2009034670A JP 2009034670 A JP2009034670 A JP 2009034670A JP 5278023 B2 JP5278023 B2 JP 5278023B2

- Authority

- JP

- Japan

- Prior art keywords

- light

- emitting element

- light emitting

- substrate

- emitting device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/14—Structure, shape, material or disposition of the bump connectors prior to the connecting process of a plurality of bump connectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16151—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/16221—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/16225—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/26—Layer connectors, e.g. plate connectors, solder or adhesive layers; Manufacturing methods related thereto

- H01L2224/31—Structure, shape, material or disposition of the layer connectors after the connecting process

- H01L2224/32—Structure, shape, material or disposition of the layer connectors after the connecting process of an individual layer connector

- H01L2224/321—Disposition

- H01L2224/32151—Disposition the layer connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/32221—Disposition the layer connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/32225—Disposition the layer connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73201—Location after the connecting process on the same surface

- H01L2224/73203—Bump and layer connectors

- H01L2224/73204—Bump and layer connectors the bump connector being embedded into the layer connector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73253—Bump and layer connectors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/181—Encapsulation

Description

図1は、本発明の実施の形態1の製造方法に係る発光装置100の概略断面図である。発光装置100は、発光素子101と、この発光素子101から出射される光を透過して外部に放出する透光性部材102とを有し、発光素子101と透光性部材102とが接着材103を介して接着されている。本実施の形態において、発光素子101は、基板107に形成された導電パターン(図示せず)に導電部材108を介して実装されている。

まず、発光素子101を基板107に載置する。なお、図2は個々の発光装置を示すが、製造時においては集合基板に対して以下の第二〜四の工程を行い、最後に個片化することにより、個々の発光装置を作成する。

次に、発光素子101の上面を露出させて発光素子の側面を第1の光反射性部材104で覆う。本実施の形態では、図2(a)に示すように、発光素子101の光出射面と略面一になる高さの枠体110を基板107上に配置し、第1の光反射性部材104をこの枠体110に充填して硬化させることで形成している。

第二の工程の後、発光素子101の上面に接着剤103を塗布し、前記発光素子と透光性部材とを接着する。本実施の形態においては、図2(b)に示すように、第1の光反射性部材104が硬化したのち、図2(a)で示した枠体110を取り外し、光出射面として第1の光反射部材104から露出された発光素子101の上面に接着材103を塗布し、透光性部材102を接合する。接着材103の量が少ない場合は、発光素子101と透光性部材102との間に隙間が形成され、後に形成する第2の光反射性部材がこの隙間に入ると光束が著しく低下してしまうため、図3(c)に示すように、接着後に、少なくとも発光素子101の光出射面の面積よりも大きい面積を覆うように接着材103の量を調整する。これにより、発光素子101の光出射面からはみ出した接着材は、第1の光反射性部材104と第2の光反射性部材105との界面に配置されるようになるため、接着材103が発光素子101の側面や、基板107に流れることなく、光束の低下を抑制することができる。

次に、透光性部材102の上面を露出させて、透光性部材102の側面を光反射性部材で覆う。本実施の形態では、図3(d)に示すように、透光性部材102の側面および第1の光反射性部材104を覆うように、第2の光反射性部材105を数箇所に滴下して形成する。このように形成することで、頂部は透光性部材102の光出射面が露出され、その断面積が基板107に向かって大きくなるように第2の光反射性部材105が形成される。色ムラを軽減させ、光束を高めるために、透光性部材102の側面を、第2の光反射性部材105で完全に覆うことが好ましいが、ほぼ覆われていればよい。

最後に、前記第一の工程乃至第四の工程にて加工された集合基板を個々に切断し、実施の形態の製造方法に係る発光装置100を得る。

発光素子101は、公知のもの、具体的には半導体発光素子を利用でき、GaN系半導体は、後述の蛍光物質を効率よく励起できる短波長が発光可能であるため、好ましい。実施の形態1の発光素子101は、同一面側に正電極および負電極が形成されているが、この形態に限定されず、例えば一の面に正および負の電極は必ずしも一対に限定されず、それぞれ複数形成されていてもよい。

第1の光反射性部材104は、図1に示すように、発光素子101の側面を覆い、かつ、発光素子101の光取出面は第1の光反射性部材104から露出させることにより、透光性部材102に光を入光することが可能なように形成される。第1の光反射性部材104は、発光素子101からの光を反射可能な部材からなり、発光素子の側面から出射した光を発光素子内に反射させる。このように発光素子内に戻された光は、第1の光反射性部材から露出された光出射面から接着材103を通り、発光素子から出射されて直接上方に向かう光とともに、透光性部材102方向へと出射される。

第2の光反射性部材105は、透光性部材102の側面を覆い、発光素子101からの光を出射する部分を外部に露出する。具体的な材料、成形方法は、上述の第1の光反射性部材と同様である。第1の光反射性部材104と第2の光反射性部材105は、同じ部材で形成してもよく、異なる部材で形成してもよい。第1の光反射部材を完全に覆う形で形成してもよいし、第1の光反射性部材の一部を露出させて一部を覆う構成としてもよい

なお、発光装置に機械的強度を持たせるために、JIS―A硬度40以上であることが好ましい。

接着材103は発光素子101と、透光性部材102とを接合するものであり、第1の光反射性部材104と第2の光反射性部材105のとの界面に配置される。発光素子101からの出射光を透光性部材102側へと有効に導光するために、発光素子101、接着材103、透光性部材102の順に屈折率を小さくすることが好ましい。

本実施の形態における発光装置100は、発光素子101から出射される光を透過して外部に放出する透光性部材102を有する。透光性部材102は、入射された光の少なくとも一部を波長変換可能な蛍光体を有することが好ましい。これにより、発光素子からの光が透光性部材を通過する際に、波長変換部材としての蛍光体を励起することで、発光素子の発光波長とは異なった波長を持つ光が得られ、この結果、波長変換されない光との混色により、所望の色相を有する出射光とすることができる。

基板107の材料としては、ガラスエポキシ、樹脂、セラミックスなどの絶縁性部材が挙げられる。また、絶縁部材を形成した金属であってもよい。特に、その表面に発光素子101との接続をとるための導体配線を形成することができるものが好ましく、そのような材料として、耐熱性および耐候性の高いセラミックスからなることが好ましい。セラミックス材料としては、アルミナ、窒化アルミニウム、ムライトなどが好ましい。なお、セラミックスからなる支持基板であっても、セラミックス以外の絶縁性材料からなる絶縁層をその一部に有していてもよい。このような材料としては、例えば、BTレジン、ガラスエポキシ、エポキシ系樹脂等が挙げられる。

実施例1として、図1に示す発光装置を製造する方法を、図2を用いて説明する。図2は、本発明の発光装置の製造工程の一例を示す断面図である。

まず、発光素子101を基板107に載置する。本実施例では、基板107として窒化アルミニウムを用いる。縦30mm、横40mm、厚み1.5mm、熱電導率が170W/m・K程度の窒化アルミニウム板材の表面に、発光素子101との電気的接続をとるための配線をスパッタリングを用いて形成している。この窒化アルミニウム集合基板の配線に、Auからなるバンプ108を用いて、サファイア基板上に半導体層が積層されて形成された1mm×1mmの発光素子101を、サファイア基板側が光出射面となるようにしてフリップチップ実装する。なお、図2は個々の発光装置を示すが、製造時においては集合基板に対して以下の第二〜四の工程を行い、最後に個片化することにより、個々の発光装置を作成する。

次に、発光素子の上面を露出させて発光素子の側面を光反射性部材で覆う。本実施例では、図2(a)に示すように、発光素子101の上面と略面一になる高さの枠体110を基板107上に配置し、シリコーン樹脂に酸化チタンを含有させた第1の光反射性部材104をこの枠体110に充填して硬化させることで形成している。酸化チタンの粒径は、実装された発光素子101と基板107との隙間よりも小さく設定されており、基板107の方向に出射された光が基板107に吸収されることを防ぎ、基板107方向に出射された光も発光素子102側に反射させて光束を高めることができる。

第2の工程の後、発光素子101の上面に接着剤を塗布し、前記発光素子と透光性部材とを接着する。本実施例においては、図2(b)に示すように、第1の光反射性部材104が硬化したのち、図2(a)で示した枠体110を取り外し、光出射面として第1の光反射性部材104から露出された発光素子101の上面に接着材103を塗布し、透光性部材102を接合する。本実施例では、接着材103としてシリコーン樹脂を用い、熱硬化させることで透光性部材102と接着する。また、透光性部材として、YAGとアルミナを混合して焼結することで形成された蛍光体板を用いる。透光性部材が無機材料から形成されるため、劣化が少なく、信頼性の高い発光装置とすることができる。接着後の接着材層の厚みは、約10μmである。

次に、透光性部材102の上面を露出させて、透光性部材102の側面を光反射性部材で覆う。本実施例では、図3(d)に示すように、透光性部材102の側面および第1の光反射性部材104を覆うように、第2の光反射性部材105を数箇所に滴下して形成する。

最後に、前記第一の工程乃至第四の工程にて加工された集合基板をダイシングにより個々に切断し、平面が6.5mm×12mmからなる実施例1に係る発光装置100を得る。

実施例2として、図4に示す発光装置200を製造する方法を、図3を用いて説明する。図3(a)に示すように、第1の光反射性部材104として、シリコーン樹脂に酸化チタンを含有させた針入度20のゲル状の樹脂を用い、バンプ108を介して基板107にフリップチップ実装された発光素子101の側面を覆うように滴下することで、第1の光反射性部材104を形成する。このとき、発光素子101と基板107との隙間(バンプ108の間)にも第1の光反射性部材104が充填される。

基板107として、窒化アルミニウムの3次元成形体表面にレーザパターニングで形成された配線を備え、キャビティを有する、セラミックMIDからなる基板を用いた。この基板のキャビティ内に第1の光反射性部材104および第2の光反射性部材105を充填して形成する以外、実施例1と同様にして発光装置を形成すると、図5に示すような発光装置300を得ることができる。このようにキャビティを形成すると、ポッティングで第1の反射部材104および第2の反射部材105を用いた封止を行えるため組み立てが容易となる。また、放熱性の良い窒化アルミニウムでキャビティおよび発光素子搭載部が形成されるので、放熱性に優れた信頼性の高い発光装置とすることができる。

基板上に1mm×1mmの発光素子を4つ、0.1mm間隔でフリップチップ実装し、それぞれの発光素子の側面を第1の光反射性部材104で覆い、発光素子の光出射面側に、全ての発光素子を覆うような1枚の透光性部材102を用いる以外、実施例1と同様にして発光装置を形成すると、図6(a)および図6(b)に示すような発光装置400を得ることができる。このように、基板107の上面は、第1の光反射性部材104および第2の光反射性部材105から露出していてもよい。なお、図6(b)は、図6(a)のA−A線における断面図を示している。

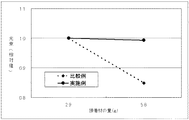

比較例として、発光素子と透光性部材とを接着材で接着したあとで、発光素子の側面及び透光性部材の側面を覆うように光反射性部材を形成した以外は、実施例4と同様に形成したサンプルを示す。このサンプルにおいて、接着材の量を2.9mgとした場合と、5.8mgとした場合の光束を図8に示す。一方、実施例4において、接着材の量を2.9mgとした場合と、5.8mgとした場合の光束を図8に示す。

101 発光素子

102 透光性部材

103、503 接着材

104 第1の光反射性部材

105 第2の光反射性部材

107 基板

108 バンプ

110 枠体

111 メタルマスク

501 半導体発光チップ

502 蛍光体チップ

Claims (5)

- 発光素子と、前記発光素子から出射される光を透過して外部に放出する透光性部材とを有し、前記発光素子と前記透光性部材とが接着材を介して接着された発光装置を製造する方法であって、

前記発光素子を基板に載置する第1の工程と、

前記発光素子の上面を露出させて前記発光素子の側面を第1の光反射性部材で覆う第2の工程と、

前記第2の工程の後で、前記上面に接着剤を塗布し、前記発光素子と前記透光性部材とを接着する第3の工程と、

前記第3の工程の後で、前記透光性部材の上面を露出させて前記透光性部材の側面を第2の光反射性部材で覆う第4の工程と、

を有することを特徴とする発光装置の製造方法。 - 前記第3の工程よりも前に、前記発光素子と前記基板との隙間を光反射性部材で覆う工程を更に含む請求項1に記載の発光装置の製造方法。

- 前記第4の工程は印刷法により行われる請求項1または2に記載の発光装置の製造方法。

- 前記第1の光反射部材は、前記第2の光反射部材よりも低弾性もしくは低線膨張である請求項1〜3に記載の発光装置の製造方法。

- 前記発光素子は、成長用基板上に半導体層が積層されて形成された発光素子であり、前記成長用基板は前記半導体層との接合面に凹凸を有している請求項1〜4に記載の発光装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009034670A JP5278023B2 (ja) | 2009-02-18 | 2009-02-18 | 発光装置の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009034670A JP5278023B2 (ja) | 2009-02-18 | 2009-02-18 | 発光装置の製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013081729A Division JP5527456B2 (ja) | 2013-04-10 | 2013-04-10 | 発光装置の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010192629A JP2010192629A (ja) | 2010-09-02 |

| JP2010192629A5 JP2010192629A5 (ja) | 2012-04-05 |

| JP5278023B2 true JP5278023B2 (ja) | 2013-09-04 |

Family

ID=42818358

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009034670A Active JP5278023B2 (ja) | 2009-02-18 | 2009-02-18 | 発光装置の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5278023B2 (ja) |

Families Citing this family (69)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0933722A (ja) * | 1995-07-14 | 1997-02-07 | Fuji Photo Film Co Ltd | 偏光板及び液晶表示装置 |

| JP5326705B2 (ja) * | 2009-03-17 | 2013-10-30 | 日亜化学工業株式会社 | 発光装置 |

| JP5622494B2 (ja) * | 2010-09-09 | 2014-11-12 | スタンレー電気株式会社 | 発光装置およびその製造方法 |

| JP5168337B2 (ja) * | 2010-10-28 | 2013-03-21 | 大日本印刷株式会社 | 反射材組成物、反射体及び半導体発光装置 |

| JP5553741B2 (ja) * | 2010-12-22 | 2014-07-16 | スタンレー電気株式会社 | 発光装置およびその製造方法 |

| JP5588368B2 (ja) * | 2011-01-24 | 2014-09-10 | スタンレー電気株式会社 | 発光装置およびその製造方法 |

| JP5681532B2 (ja) * | 2011-03-07 | 2015-03-11 | スタンレー電気株式会社 | 発光装置およびその製造方法 |

| JP5736203B2 (ja) | 2011-03-22 | 2015-06-17 | スタンレー電気株式会社 | 発光装置 |

| JP5718117B2 (ja) * | 2011-03-24 | 2015-05-13 | スタンレー電気株式会社 | 発光装置及びその製造方法 |

| JP5840388B2 (ja) * | 2011-06-01 | 2016-01-06 | 日東電工株式会社 | 発光ダイオード装置 |

| JP5730680B2 (ja) | 2011-06-17 | 2015-06-10 | シチズン電子株式会社 | Led発光装置とその製造方法 |

| JP5853440B2 (ja) * | 2011-06-30 | 2016-02-09 | 日亜化学工業株式会社 | 発光装置 |

| JP2013016588A (ja) | 2011-07-01 | 2013-01-24 | Citizen Electronics Co Ltd | Led発光装置 |

| JP5893888B2 (ja) | 2011-10-13 | 2016-03-23 | シチズン電子株式会社 | 半導体発光装置 |

| JP6038443B2 (ja) * | 2011-11-21 | 2016-12-07 | スタンレー電気株式会社 | 半導体発光装置および半導体発光装置の製造方法 |

| JP5956167B2 (ja) | 2012-01-23 | 2016-07-27 | スタンレー電気株式会社 | 発光装置、車両用灯具及び発光装置の製造方法 |

| JP5883662B2 (ja) * | 2012-01-26 | 2016-03-15 | スタンレー電気株式会社 | 発光装置 |

| JP5970215B2 (ja) * | 2012-03-22 | 2016-08-17 | スタンレー電気株式会社 | 発光装置およびその製造方法 |

| JP2014002235A (ja) | 2012-06-18 | 2014-01-09 | Stanley Electric Co Ltd | 立体画像表示装置、照明装置 |

| JP5609925B2 (ja) | 2012-07-09 | 2014-10-22 | 日亜化学工業株式会社 | 発光装置 |

| JP6107024B2 (ja) * | 2012-09-26 | 2017-04-05 | 日亜化学工業株式会社 | 発光装置およびその製造方法 |

| JP6149487B2 (ja) * | 2012-11-09 | 2017-06-21 | 日亜化学工業株式会社 | 発光装置の製造方法および発光装置 |

| JP6134131B2 (ja) * | 2012-11-26 | 2017-05-24 | スタンレー電気株式会社 | 半導体発光装置、その製造方法、および、照明装置 |

| JP6444299B2 (ja) * | 2013-04-17 | 2018-12-26 | 日亜化学工業株式会社 | 発光装置 |

| JP6067475B2 (ja) * | 2013-05-15 | 2017-01-25 | アピックヤマダ株式会社 | Led装置の製造方法、金型、及び、樹脂成形装置 |

| JP6186904B2 (ja) * | 2013-06-05 | 2017-08-30 | 日亜化学工業株式会社 | 発光装置 |

| US9287472B2 (en) | 2013-06-27 | 2016-03-15 | Nichia Corporation | Light emitting device and method of manufacturing the same |

| KR102123039B1 (ko) | 2013-07-19 | 2020-06-15 | 니치아 카가쿠 고교 가부시키가이샤 | 발광 장치 및 그 제조 방법 |

| JP6277860B2 (ja) * | 2013-07-19 | 2018-02-14 | 日亜化学工業株式会社 | 発光装置及びその製造方法 |

| JP6195760B2 (ja) | 2013-08-16 | 2017-09-13 | シチズン電子株式会社 | Led発光装置 |

| JP6244906B2 (ja) | 2013-12-27 | 2017-12-13 | 日亜化学工業株式会社 | 半導体発光装置 |

| CN110890449B (zh) * | 2014-01-09 | 2023-11-07 | 亮锐控股有限公司 | 具有反射性侧壁的发光器件 |

| JP6152801B2 (ja) * | 2014-01-21 | 2017-06-28 | 豊田合成株式会社 | 発光装置及びその製造方法 |

| JP2017510997A (ja) * | 2014-04-07 | 2017-04-13 | クリスタル アイエス, インコーポレーテッドCrystal Is, Inc. | 紫外線発光デバイスおよび方法 |

| JP6427962B2 (ja) | 2014-06-03 | 2018-11-28 | セイコーエプソン株式会社 | 光源装置、およびプロジェクター |

| JP6817187B2 (ja) * | 2014-07-23 | 2021-01-20 | クリスタル アイエス, インコーポレーテッドCrystal Is, Inc. | 照明装置のアセンブリおよび焼き付けする方法、および照明装置 |

| DE102014112540A1 (de) * | 2014-09-01 | 2016-03-03 | Osram Opto Semiconductors Gmbh | Optoelektronisches Bauteil |

| JP6582382B2 (ja) * | 2014-09-26 | 2019-10-02 | 日亜化学工業株式会社 | 発光装置の製造方法 |

| JP6940784B2 (ja) * | 2014-09-26 | 2021-09-29 | 日亜化学工業株式会社 | 発光装置の製造方法 |

| JP6459354B2 (ja) | 2014-09-30 | 2019-01-30 | 日亜化学工業株式会社 | 透光部材及びその製造方法ならびに発光装置及びその製造方法 |

| JP5996022B2 (ja) * | 2015-03-13 | 2016-09-21 | シチズン電子株式会社 | 発光装置 |

| JP6048528B2 (ja) * | 2015-04-03 | 2016-12-21 | 日亜化学工業株式会社 | 発光装置 |

| EP3217442B1 (en) * | 2015-05-29 | 2021-03-03 | Hongli Zhihui Group Co., Ltd | Encapsulation method of csp led and csp led |

| US10374134B2 (en) | 2015-05-29 | 2019-08-06 | Nichia Corporation | Light emitting device, method of manufacturing covering member, and method of manufacturing light emitting device |

| JP6554914B2 (ja) | 2015-06-01 | 2019-08-07 | 日亜化学工業株式会社 | 発光装置とその製造方法 |

| JP6179555B2 (ja) | 2015-06-01 | 2017-08-16 | 日亜化学工業株式会社 | 発光装置 |

| JP6604786B2 (ja) * | 2015-09-11 | 2019-11-13 | 三星電子株式会社 | 半導体発光装置およびその製造方法 |

| JP6314968B2 (ja) * | 2015-12-25 | 2018-04-25 | 日亜化学工業株式会社 | 発光装置 |

| US10825970B2 (en) * | 2016-02-26 | 2020-11-03 | Epistar Corporation | Light-emitting device with wavelength conversion structure |

| DE102016208489A1 (de) * | 2016-05-18 | 2017-11-23 | Osram Opto Semiconductors Gmbh | Verfahren zur herstellung eines optoelektronischen bauteils und optoelektronisches bauteil |

| JP2017228657A (ja) * | 2016-06-22 | 2017-12-28 | 日東電工株式会社 | 蛍光体層付光半導体素子 |

| JP2017228658A (ja) * | 2016-06-22 | 2017-12-28 | 日東電工株式会社 | 蛍光体層付光半導体素子およびその製造方法 |

| JP7280820B2 (ja) * | 2016-07-28 | 2023-05-24 | ルミレッズ リミテッド ライアビリティ カンパニー | 反射性側面コーティングを伴う発光デバイスの製造方法 |

| JP6724639B2 (ja) | 2016-08-01 | 2020-07-15 | 日亜化学工業株式会社 | 発光装置 |

| JP6947997B2 (ja) * | 2016-08-01 | 2021-10-13 | 日亜化学工業株式会社 | 発光装置 |

| DE102017125413A1 (de) | 2016-11-01 | 2018-05-03 | Nichia Corporation | Lichtemitierende Vorrichtung und Verfahren zu deren Herstellung |

| JP7037030B2 (ja) * | 2017-07-31 | 2022-03-16 | 日亜化学工業株式会社 | 発光装置の製造方法 |

| JP6460189B2 (ja) * | 2017-09-06 | 2019-01-30 | 日亜化学工業株式会社 | 発光装置及びその製造方法 |

| JP6729537B2 (ja) * | 2017-11-20 | 2020-07-22 | 日亜化学工業株式会社 | 発光装置及びその製造方法 |

| JP6806042B2 (ja) * | 2017-11-28 | 2021-01-06 | 日亜化学工業株式会社 | 発光装置 |

| JP6521119B2 (ja) * | 2018-02-19 | 2019-05-29 | 日亜化学工業株式会社 | 発光装置 |

| JP7117127B2 (ja) * | 2018-04-02 | 2022-08-12 | スタンレー電気株式会社 | 発光装置 |

| EP3598510B1 (en) * | 2018-07-18 | 2022-02-23 | Lumileds LLC | Light emitting diode device and producing methods thereof |

| JP6784287B2 (ja) * | 2018-12-27 | 2020-11-11 | 日亜化学工業株式会社 | 発光装置及びその製造方法 |

| JP7364858B2 (ja) * | 2019-06-13 | 2023-10-19 | 日亜化学工業株式会社 | 発光装置 |

| US11521956B2 (en) | 2020-03-31 | 2022-12-06 | Nichia Corporation | Method of manufacturing light-emitting device |

| JP7219407B2 (ja) * | 2020-03-31 | 2023-02-08 | 日亜化学工業株式会社 | 発光装置の製造方法 |

| JP2023095356A (ja) | 2021-12-24 | 2023-07-06 | 日亜化学工業株式会社 | 発光装置 |

| CN117497667B (zh) * | 2023-12-29 | 2024-03-19 | 江西省兆驰光电有限公司 | 一种发光led封装方法及发光led封装结构 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4516337B2 (ja) * | 2004-03-25 | 2010-08-04 | シチズン電子株式会社 | 半導体発光装置 |

| JP5158472B2 (ja) * | 2007-05-24 | 2013-03-06 | スタンレー電気株式会社 | 半導体発光装置 |

-

2009

- 2009-02-18 JP JP2009034670A patent/JP5278023B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010192629A (ja) | 2010-09-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5278023B2 (ja) | 発光装置の製造方法 | |

| JP5482378B2 (ja) | 発光装置 | |

| JP5527456B2 (ja) | 発光装置の製造方法 | |

| JP5689225B2 (ja) | 発光装置 | |

| JP6444299B2 (ja) | 発光装置 | |

| JP5326705B2 (ja) | 発光装置 | |

| JP5799988B2 (ja) | 発光装置 | |

| US9117987B2 (en) | Light emitting device and method for manufacturing light emitting device | |

| JP5521325B2 (ja) | 発光装置及びその製造方法 | |

| JP2010272847A5 (ja) | ||

| JP6020657B2 (ja) | 発光装置 | |

| JP2015099940A (ja) | 発光装置 | |

| JP6665143B2 (ja) | 発光装置の製造方法 | |

| JP6222325B2 (ja) | 発光装置 | |

| JP2019003994A (ja) | 発光装置の製造方法および発光装置 | |

| JP7469719B2 (ja) | 発光装置 | |

| JP5931006B2 (ja) | 発光装置 | |

| JP2016086166A (ja) | 発光装置 | |

| JP6825636B2 (ja) | 発光装置 | |

| JP6680302B2 (ja) | 発光装置 | |

| JP6274240B2 (ja) | 発光装置 | |

| JP7277815B2 (ja) | 発光装置の製造方法および発光装置 | |

| JP7299537B2 (ja) | 発光装置 | |

| JP7011196B2 (ja) | 発光装置 | |

| JP2023105255A (ja) | 発光装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120217 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120217 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121121 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130219 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130410 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130423 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130506 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 5278023 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |