JP5277571B2 - ノズル基板の製造方法及び液滴吐出ヘッドの製造方法 - Google Patents

ノズル基板の製造方法及び液滴吐出ヘッドの製造方法 Download PDFInfo

- Publication number

- JP5277571B2 JP5277571B2 JP2007159811A JP2007159811A JP5277571B2 JP 5277571 B2 JP5277571 B2 JP 5277571B2 JP 2007159811 A JP2007159811 A JP 2007159811A JP 2007159811 A JP2007159811 A JP 2007159811A JP 5277571 B2 JP5277571 B2 JP 5277571B2

- Authority

- JP

- Japan

- Prior art keywords

- nozzle

- substrate

- nozzle portion

- silicon substrate

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 152

- 238000004519 manufacturing process Methods 0.000 title claims description 27

- 229910052710 silicon Inorganic materials 0.000 claims abstract description 67

- 239000010703 silicon Substances 0.000 claims abstract description 67

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims abstract description 66

- 238000007599 discharging Methods 0.000 claims abstract description 6

- 238000000034 method Methods 0.000 claims description 27

- 238000001312 dry etching Methods 0.000 claims description 20

- 238000000347 anisotropic wet etching Methods 0.000 claims description 14

- 230000001681 protective effect Effects 0.000 claims description 11

- 229910021421 monocrystalline silicon Inorganic materials 0.000 claims description 7

- 239000013078 crystal Substances 0.000 claims description 5

- 230000007423 decrease Effects 0.000 claims description 4

- 239000007788 liquid Substances 0.000 abstract description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 30

- 239000000853 adhesive Substances 0.000 description 15

- 230000001070 adhesive effect Effects 0.000 description 15

- 238000005530 etching Methods 0.000 description 12

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 8

- 230000003647 oxidation Effects 0.000 description 8

- 238000007254 oxidation reaction Methods 0.000 description 8

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 6

- 239000007864 aqueous solution Substances 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- 230000002940 repellent Effects 0.000 description 5

- 239000005871 repellent Substances 0.000 description 5

- 238000004544 sputter deposition Methods 0.000 description 5

- 230000005499 meniscus Effects 0.000 description 4

- 238000001020 plasma etching Methods 0.000 description 4

- 238000009616 inductively coupled plasma Methods 0.000 description 3

- 238000005304 joining Methods 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 238000003672 processing method Methods 0.000 description 3

- 238000005406 washing Methods 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000011344 liquid material Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- 239000003566 sealing material Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- DDFHBQSCUXNBSA-UHFFFAOYSA-N 5-(5-carboxythiophen-2-yl)thiophene-2-carboxylic acid Chemical compound S1C(C(=O)O)=CC=C1C1=CC=C(C(O)=O)S1 DDFHBQSCUXNBSA-UHFFFAOYSA-N 0.000 description 1

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 1

- 239000004840 adhesive resin Substances 0.000 description 1

- 229920006223 adhesive resin Polymers 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000008151 electrolyte solution Substances 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 125000001153 fluoro group Chemical group F* 0.000 description 1

- 230000002068 genetic effect Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000002493 microarray Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 238000009832 plasma treatment Methods 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 150000003376 silicon Chemical class 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- SFZCNBIFKDRMGX-UHFFFAOYSA-N sulfur hexafluoride Chemical compound FS(F)(F)(F)(F)F SFZCNBIFKDRMGX-UHFFFAOYSA-N 0.000 description 1

- 229960000909 sulfur hexafluoride Drugs 0.000 description 1

- LEIGGMIFKQLBRP-UHFFFAOYSA-N tetraethyl silicate Chemical compound CCO[Si](OCC)(OCC)OCC.CCO[Si](OCC)(OCC)OCC LEIGGMIFKQLBRP-UHFFFAOYSA-N 0.000 description 1

- TXEYQDLBPFQVAA-UHFFFAOYSA-N tetrafluoromethane Chemical compound FC(F)(F)F TXEYQDLBPFQVAA-UHFFFAOYSA-N 0.000 description 1

- 239000012780 transparent material Substances 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/14—Structure thereof only for on-demand ink jet heads

- B41J2/1433—Structure of nozzle plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/162—Manufacturing of the nozzle plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1628—Manufacturing processes etching dry etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1626—Manufacturing processes etching

- B41J2/1629—Manufacturing processes etching wet etching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1631—Manufacturing processes photolithography

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/16—Production of nozzles

- B41J2/1621—Manufacturing processes

- B41J2/1632—Manufacturing processes machining

Description

特許文献2には、等方性ドライエッチングと異方性ドライエッチングとを交互に繰り返すことにより、シリコン基板にテーパ形状のノズルを形成することが開示されている。

特許文献3には、(100)面方位のシリコン基板に異方性ウェットエッチングで未貫通のテーパ状ノズル部を形成し、このシリコン基板の反対面側から異方性ドライエッチングで円筒状の垂直ノズル部を貫通形成することが開示されている。

特許文献4には、(110)面方位のシリコン基板に異方性ウェットエッチングでエッチピットを形成し、このシリコン基板を電解質溶液に浸し、逆バイアス電圧をかけた状態で異方性ウェットエッチングをすることによりノズルを形成することが開示されている。

特許文献5には、(100)面方位のシリコン基板に異方性ドライエッチングで小径円筒状の第1のノズル部と、大径円筒状の第2のノズル部とを2段に形成することが開示されている。

特許文献1では、ノズルを異方性ウェットエッチングで形成するため、ノズルテーパ部の傾斜角度がシリコン単結晶基板の面方位に依存してしまい、ノズル密度を上げることには限界がある。また、ノズル先端形状がシリコンの面方位のために四角形になってしまい、液滴の直進性を保つことが困難になる。さらに、ノズル吐出口に垂直部がないため、メニスカスを安定に維持することが困難である。

特許文献2では、等方性ドライエッチングでノズル側壁のアンダーカットが進むので、ノズル径の制御が困難になる。また、ノズル吐出口に垂直部がないため、メニスカスを安定に維持することが困難である。

特許文献3では、ノズルテーパ部を異方性ウェットエッチングで形成するため、ノズルテーパ部の傾斜角度がシリコン単結晶基板の面方位に依存してしまい、ノズル密度を上げることには限界がある。また、ノズルテーパ部と垂直部の両面位置合わせが必要になり、片面から位置合わせして加工する場合に比べて精度が劣る。

特許文献4では、ノズルテーパ部を異方性ウェットエッチングで形成するため、ノズルテーパ部の傾斜角度がシリコン単結晶基板の面方位に依存してしまい、ノズル密度を上げることには限界がある。また、ノズルテーパ部と垂直部の境界が曖昧になり、ノズルの流路抵抗の調整、すなわちノズル長さを調整することが難しくなる。

特許文献5では、第1のノズル部と第2のノズル部との間に円環状の段差部があり、この段差部でインク流れの淀みが生じるため、流れの乱れや流路抵抗増を生じさせるなどの問題がある。

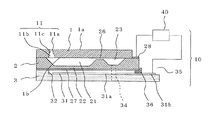

当該ノズル孔は、シリコン基板の前記液滴の吐出される側の面において当該面に対し当該ノズル孔の内壁が垂直形成された第1のノズル部、第1のノズル部と同軸上に設けられシリコン基板の液滴の吐出される側の面とは反対側の面から見たときの開口平面積が第1のノズル部の開口平面積よりも大きく形成された第2のノズル部、および第1のノズル部から第2のノズル部に向けて連続して開口平面積が漸増する傾斜部を含み構成されているものである。

また、ノズル孔は、シリコン基板の液滴の吐出される側の面とは反対側の面に対して当該ノズル孔の内壁が垂直に形成された第2のノズル部を有するものである。

第2のノズル部および傾斜部の断面形状がシリコンの結晶方位に束縛されない形状であるので、ノズル密度を高密度化させることができる。

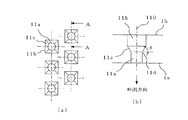

ノズルの流路抵抗は、この第1のノズル部11aの口径と長さとで規定される。第1のノズル部11aと傾斜部11cの接続位置11d(図4(b)参照)は、第2のノズル部11bの大きさが決まれば単結晶シリコン基板の面方位の角度θによって一義的に決まるので、第1のノズル部11aの長さ(ノズル長さ)は単結晶シリコン基板の厚み、すなわち基板表面(インク吐出面)1aを研削あるいはエッチング加工することで正確に調整することができる。なお、傾斜部11cの断面形状は接続位置11dでは円形になっている。

したがって、第1のノズル部11aと第2のノズル部11bとの間に段差部等がなく、淀みが生じないため、安定したインク吐出量で、ノズル中心軸110方向に真っ直ぐにインク滴を吐出することができる。

また、円筒状の第1のノズル部11aは、第2のノズル部11bの正方形または長方形の長辺に内接する内接円以下の小さい円形孔であればよい。

よって、本実施形態のノズル孔11の構成によれば、ノズルの流路特性の性能向上と高密度化を両立させることができる。

以上により、インクジェットヘッド10が完成する。

インクは、リザーバ23からノズル基板1のノズル孔11の先端に至るまで、各インク流路内に気泡を生じることなく満たされている。

印刷を行う際には、ドライバIC等の駆動制御回路40によりノズル選択し、振動板22と個別電極31との間に所定のパルス電圧を印加すると、静電引力が発生して振動板22は個別電極31側へ引き寄せられて撓み、個別電極31に当接して、吐出室21内に負圧を発生させる。これにより、リザーバ23内のインクがオリフィス26を通じて吐出室21内に吸引され、インクの振動(メニスカス振動)を発生させる。このインクの振動が略最大となった時点で、電圧を解除すると、振動板22は個別電極31から離脱して、その時の振動板22の復元力によりインクをノズル孔11から押し出し、インク滴を記録紙(図示せず)に向けて吐出する。

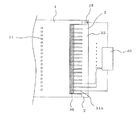

(b)次に、図6(b)に示すように、シリコン基板100の片面、すなわちキャビティ基板2と接合される側の面(接合面)100aのSiO2膜101上にレジスト102をコーティングし、ノズル孔11の第2のノズル部11bとなる多角形部110a(例えば、正方形となる部分)をパターニングする。

(d)次に、図6(d)に示すように、上記レジスト102を硫酸洗浄などにより剥離する。

(e)次に、図6(e)に示すように、シリコン基板100の接合面100a側に再度レジスト103をコーティングし、ノズル孔11の第1のノズル部11aとなる小円形部110bをパターニングする。

第1のノズル部11aとなる小円形部110bのSiO2膜101をドライエッチングで開口することで、ウェットエッチングの場合よりもノズル径の精度を向上させることができる。

(g)次に、図7(g)に示すように、シリコン基板100の接合面100a側に設けたレジスト103を、硫酸洗浄などにより剥離する。

(j)次に、図7(j)に示すように、再度ICPドライエッチング装置によりSiO2膜101の開口部を、例えば20μmの深さで垂直に異方性ドライエッチングして、角穴状の第2のノズル部11bを形成する。

図11(a)に示すように、ノズル孔11に対して異方性ドライエッチングを行うと、第1のノズル部11aの底部11fと段差部11eのSiO2膜104のみが選択的に除去される。次に、図11(b)に示すように、異方性ウェットエッチングを行うと、シリコンの(100)面方位に従って斜め方向にエッチングされ、第1のノズル部11aの底部11f及び段差部11eは逆四角錐形状に加工される。このため、段差部11eは第2のノズル部11bから第1のノズル部11aに向けて断面積が漸減する傾斜部11cとなる。このノズル形態を模式的に示すと、図12(b)のようになる。これに対して、従来のノズル形態(特許文献5参照)に対して本発明の加工方法を適用した場合、すなわち2段の円筒状に形成された第1のノズル部11aと第2のノズル部11b’と円環状の段差部11e’とを有するノズル孔に対して、段差部11e’のSiO2膜を除去した後に、異方性ウェットエッチングを行うと、この段差部11e’の円の接線方向がシリコンの(111)面となるため、エッチングが辺方向と四隅方向に進行して、段差部11e’が逆四角錐形状に加工される。このため、四隅部にアンダーカットが発生し、ノズル断面積が段差部11e’で急激に変化するため、インクの流れが乱されて渦等が生じてしまい、吐出特性上好ましくない。

したがって、本発明では、はじめから第2のノズル部11bを角穴状に形成し、段差部11eに上記のようなアンダーカットが生じないようにするものである。

(n)図8(n)に示すように、上記のSiO2膜104をフッ酸水溶液で全て除去し、再度熱酸化膜(SiO2膜)105を0.1μmの厚みで形成する。熱酸化膜105の成膜条件は、上記(k)の工程で示した条件と同じである。

このように、両面接着シート50の接着面のみよりなる面50aを支持基板120の面と向かい合わせ、両面接着シート50の自己剥離層51を備えた側の面50bをシリコン基板100の接合面100aと向かい合わせ、これらの面を減圧環境下(10Pa以下)、例えば真空中で貼り合わせる。こうすることによって、接着界面に気泡が残らず、きれいな接着が可能になる。接着界面に気泡が残ると、研磨加工で薄板化されるシリコン基板100の板厚がばらつく原因となる。また、シリコン基板100と支持基板120を両面接着シート50を介して貼り合わせるだけでよいので、従来のようにシリコン基板100のノズル孔11に接着樹脂等の異物が入り込むことがなく、このためシリコン基板100から両面接着シート50を分離する際にシリコン基板100に割れや欠けが生じることはなく、ノズル基板1の歩留まりを向上させ、生産性を飛躍的に向上させることができる。

あるいは、第1のノズル部11aの先端部の開口を、ドライエッチングで行っても良い。例えば、SF6 をエッチングガスとするドライエッチングで、第1のノズル部11aの先端部までシリコン基板100を薄くし、表面に露出した第1のノズル部11aの先端部のSiO2 膜105を、CF4又はCHF3等のエッチングガスとするドライエッチングによって除去してもよい。

(r)次に、図9(r)に示すように、シリコン基板100のインク吐出側の面100bにさらに撥インク処理を施す。この場合、F原子を含む撥インク性を持った材料を蒸着やディッピングで成膜し、撥インク層107を形成する。このとき、第1のノズル部11a及び第2のノズル部11bの内壁も、撥インク処理される。

(t)次に、図9(t)に示すように、支持基板120側からUV光を照射する。

(u)こうして、図10(u)に示すように、両面接着シート50の自己剥離層51をシリコン基板100の接合面100aから剥離させ、支持基板120をシリコン基板100から取り外す。

(v)次に、図10(v)に示すように、ArスパッタもしくはO2 プラズマ処理によって、シリコン基板100の接合面100a側および第1のノズル部11a、第2のノズル部11bの内壁に余分に形成された撥インク層107を除去する。

シリコン基板100にはノズル基板外輪溝が彫られているため、吸着治具70からピックアップする段階でノズル基板1は個片に分割されている。

以上の工程を経ることにより、シリコン基板100よりノズル基板1を形成する。なお、ノズル内に入り込んだ自己剥離層51が、接合面100a側のノズル稜線部に付着して残る場合もあるが、硫酸洗浄等により除去することができる。

以上の工程を経ることにより、ノズル基板1とキャビティ基板2の接合体を形成する。

以上の工程を経ることにより、ノズル基板1、キャビティ基板2及び電極基板3の接合体を形成し、インクジェットヘッド10を完成する。

(1)円筒状の第1のノズル部11aと角穴状の第2のノズル部11bとを段差部を介さずに傾斜状に連続形成することができるため、吐出特性の向上とノズル密度の高密度化とを両立させることができる。

(2)傾斜部11cの形状が角穴状の第2のノズル部11bを外縁とした逆四角錐形状となるため、形状制御が容易である。

(3)従来の2段ノズル加工工程のように段差部11eを形成する工程を追加するだけでよく、既存の設備で実施することができ、追加投資は不要である。

(4)マスク等を必要とせず、ノズル内壁の段差部および底部の酸化膜のみを選択的に除去することができる。

(5)ノズル内壁に良好なカバレッジで酸化膜を形成できる。

Claims (5)

- シリコン基板の液滴の吐出に用いられる面に対して当該ノズル孔の内壁が垂直な第1のノズル部と、前記第1のノズル部と同軸上に前記シリコン基板の前記液滴の吐出される側の面とは反対側の面から見たときの前記第1のノズル部よりも開口平面積が大きくかつ当該面形状が多角形である第2のノズル部とからなるノズル孔を異方性ドライエッチングにより形成する工程と、

前記ノズル孔の内壁全面に保護膜を形成する工程と、

前記第1のノズル部と前記第2のノズル部との間の段差部に形成された前記保護膜を選択的に除去する工程と、

前記第2のノズル部から前記第1のノズル部に向けて連続して開口平面積が漸減する傾斜部を異方性ウェットエッチングにより形成する工程と、

を有することを特徴とするノズル基板の製造方法。 - 前記段差部に形成された前記保護膜の除去は、異方性ドライエッチングで実施することを特徴とする請求項1記載のノズル基板の製造方法。

- 前記ノズル孔の内壁に形成された前記保護膜は、熱酸化膜であることを特徴とする請求

項1または2記載のノズル基板の製造方法。 - 面方位が(100)の単結晶シリコン基板を使用し、前記第2のノズル部の断面形状を構成する辺のうち、少なくとも4辺が結晶方位(111)と平行になることを特徴とする請求項1乃至3のいずれかに記載のノズル基板の製造方法。

- 請求項1乃至4のいずれかに記載のノズル基板の製造方法を適用して液滴吐出ヘッドを製造することを特徴とする液滴吐出ヘッドの製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007159811A JP5277571B2 (ja) | 2007-06-18 | 2007-06-18 | ノズル基板の製造方法及び液滴吐出ヘッドの製造方法 |

| US12/120,403 US8485640B2 (en) | 2007-06-18 | 2008-05-14 | Nozzle plate, droplet discharge head, method for manufacturing the same and droplet discharge device |

| CN2008101266702A CN101327682B (zh) | 2007-06-18 | 2008-06-17 | 喷嘴基板、液滴喷头及其制造方法、以及液滴喷出装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007159811A JP5277571B2 (ja) | 2007-06-18 | 2007-06-18 | ノズル基板の製造方法及び液滴吐出ヘッドの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008307838A JP2008307838A (ja) | 2008-12-25 |

| JP2008307838A5 JP2008307838A5 (ja) | 2010-08-05 |

| JP5277571B2 true JP5277571B2 (ja) | 2013-08-28 |

Family

ID=40131879

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007159811A Active JP5277571B2 (ja) | 2007-06-18 | 2007-06-18 | ノズル基板の製造方法及び液滴吐出ヘッドの製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US8485640B2 (ja) |

| JP (1) | JP5277571B2 (ja) |

| CN (1) | CN101327682B (ja) |

Families Citing this family (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009260313A (ja) * | 2008-03-26 | 2009-11-05 | Semiconductor Energy Lab Co Ltd | Soi基板の作製方法及び半導体装置の作製方法 |

| US20100141709A1 (en) * | 2008-10-31 | 2010-06-10 | Gregory Debrabander | Shaping a Nozzle Outlet |

| US8197029B2 (en) * | 2008-12-30 | 2012-06-12 | Fujifilm Corporation | Forming nozzles |

| JP5620146B2 (ja) | 2009-05-22 | 2014-11-05 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | 薄膜蒸着装置 |

| TWI475124B (zh) | 2009-05-22 | 2015-03-01 | Samsung Display Co Ltd | 薄膜沉積設備 |

| JP5328726B2 (ja) | 2009-08-25 | 2013-10-30 | 三星ディスプレイ株式會社 | 薄膜蒸着装置及びこれを利用した有機発光ディスプレイ装置の製造方法 |

| JP5677785B2 (ja) | 2009-08-27 | 2015-02-25 | 三星ディスプレイ株式會社Samsung Display Co.,Ltd. | 薄膜蒸着装置及びこれを利用した有機発光表示装置の製造方法 |

| US8876975B2 (en) | 2009-10-19 | 2014-11-04 | Samsung Display Co., Ltd. | Thin film deposition apparatus |

| KR101084184B1 (ko) | 2010-01-11 | 2011-11-17 | 삼성모바일디스플레이주식회사 | 박막 증착 장치 |

| KR101174875B1 (ko) | 2010-01-14 | 2012-08-17 | 삼성디스플레이 주식회사 | 박막 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101193186B1 (ko) | 2010-02-01 | 2012-10-19 | 삼성디스플레이 주식회사 | 박막 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101156441B1 (ko) | 2010-03-11 | 2012-06-18 | 삼성모바일디스플레이주식회사 | 박막 증착 장치 |

| US8567910B2 (en) * | 2010-03-31 | 2013-10-29 | Fujifilm Corporation | Durable non-wetting coating on fluid ejector |

| KR101202348B1 (ko) | 2010-04-06 | 2012-11-16 | 삼성디스플레이 주식회사 | 박막 증착 장치 및 이를 이용한 유기 발광 표시 장치의 제조 방법 |

| US8894458B2 (en) | 2010-04-28 | 2014-11-25 | Samsung Display Co., Ltd. | Thin film deposition apparatus, method of manufacturing organic light-emitting display device by using the apparatus, and organic light-emitting display device manufactured by using the method |

| KR101223723B1 (ko) | 2010-07-07 | 2013-01-18 | 삼성디스플레이 주식회사 | 박막 증착 장치, 이를 이용한 유기 발광 디스플레이 장치의 제조방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR101723506B1 (ko) | 2010-10-22 | 2017-04-19 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR101738531B1 (ko) | 2010-10-22 | 2017-05-23 | 삼성디스플레이 주식회사 | 유기 발광 디스플레이 장치의 제조 방법 및 이에 따라 제조된 유기 발광 디스플레이 장치 |

| KR20120045865A (ko) | 2010-11-01 | 2012-05-09 | 삼성모바일디스플레이주식회사 | 유기층 증착 장치 |

| KR20120065789A (ko) | 2010-12-13 | 2012-06-21 | 삼성모바일디스플레이주식회사 | 유기층 증착 장치 |

| KR101760897B1 (ko) | 2011-01-12 | 2017-07-25 | 삼성디스플레이 주식회사 | 증착원 및 이를 구비하는 유기막 증착 장치 |

| JP6024076B2 (ja) * | 2011-01-13 | 2016-11-09 | セイコーエプソン株式会社 | シリコンデバイスの製造方法 |

| KR101840654B1 (ko) | 2011-05-25 | 2018-03-22 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR101852517B1 (ko) | 2011-05-25 | 2018-04-27 | 삼성디스플레이 주식회사 | 유기층 증착 장치 및 이를 이용한 유기 발광 디스플레이 장치의 제조 방법 |

| KR101857249B1 (ko) | 2011-05-27 | 2018-05-14 | 삼성디스플레이 주식회사 | 패터닝 슬릿 시트 어셈블리, 유기막 증착 장치, 유기 발광 표시장치제조 방법 및 유기 발광 표시 장치 |

| KR101826068B1 (ko) | 2011-07-04 | 2018-02-07 | 삼성디스플레이 주식회사 | 유기층 증착 장치 |

| KR20130060500A (ko) * | 2011-11-30 | 2013-06-10 | 삼성전기주식회사 | 실리콘 기판, 이의 제조 방법 및 잉크젯 프린트 헤드 |

| JP6399862B2 (ja) * | 2014-08-29 | 2018-10-03 | キヤノン株式会社 | 液体吐出装置および液体吐出ヘッド |

| JPWO2023008375A1 (ja) * | 2021-07-27 | 2023-02-02 | ||

| WO2023175817A1 (ja) * | 2022-03-17 | 2023-09-21 | コニカミノルタ株式会社 | ノズルプレート、液滴吐出ヘッド、液滴吐出装置及びノズルプレートの製造方法 |

| WO2024063031A1 (ja) * | 2022-09-22 | 2024-03-28 | コニカミノルタ株式会社 | ノズルプレート、液滴吐出ヘッド及び液滴吐出装置 |

| WO2024063030A1 (ja) * | 2022-09-22 | 2024-03-28 | コニカミノルタ株式会社 | ノズルプレートの製造方法 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56135075A (en) | 1980-03-26 | 1981-10-22 | Ricoh Co Ltd | Nozzle plate |

| KR100311880B1 (ko) * | 1996-11-11 | 2001-12-20 | 미다라이 후지오 | 관통구멍의제작방법,관통구멍을갖는실리콘기판,이기판을이용한디바이스,잉크제트헤드의제조방법및잉크제트헤드 |

| JPH10315461A (ja) | 1997-05-14 | 1998-12-02 | Seiko Epson Corp | インクジェットヘッドおよびその製造方法 |

| JP3820747B2 (ja) | 1997-05-14 | 2006-09-13 | セイコーエプソン株式会社 | 噴射装置の製造方法 |

| BE1012219A3 (fr) * | 1998-10-05 | 2000-07-04 | Solvay | Catalyseur destine a la polymerisation des olefines, procede pour sa fabrication et utilisation. |

| JP2000203030A (ja) | 1999-01-08 | 2000-07-25 | Seiko Epson Corp | インクジェットヘッドの製造方法とインクジェットヘッドとインクジェットプリンタ |

| US6260957B1 (en) * | 1999-12-20 | 2001-07-17 | Lexmark International, Inc. | Ink jet printhead with heater chip ink filter |

| KR100499118B1 (ko) * | 2000-02-24 | 2005-07-04 | 삼성전자주식회사 | 단결정 실리콘 웨이퍼를 이용한 일체형 유체 노즐어셈블리 및 그 제작방법 |

| JP3800317B2 (ja) * | 2001-01-10 | 2006-07-26 | セイコーエプソン株式会社 | インクジェット式記録ヘッド及びインクジェット式記録装置 |

| CN1267261C (zh) * | 2003-09-23 | 2006-08-02 | 南京林业大学 | 一种制备异氰酸树脂农作物秸秆板防止热压粘板的脱模剂 |

| JP4665455B2 (ja) | 2004-08-09 | 2011-04-06 | 富士ゼロックス株式会社 | シリコン構造体製造方法、モールド金型製造方法、成形部材製造方法、シリコン構造体、インクジェット記録ヘッド、及び、画像形成装置 |

| JP4660683B2 (ja) * | 2005-07-28 | 2011-03-30 | セイコーエプソン株式会社 | ノズルプレートの製造方法及び液滴吐出ヘッドの製造方法 |

| JP2007320254A (ja) | 2006-06-02 | 2007-12-13 | Seiko Epson Corp | ノズルプレートの製造方法、ノズルプレート、液滴吐出ヘッドの製造方法、液滴吐出ヘッド、液滴吐出装置の製造方法及び液滴吐出装置 |

-

2007

- 2007-06-18 JP JP2007159811A patent/JP5277571B2/ja active Active

-

2008

- 2008-05-14 US US12/120,403 patent/US8485640B2/en active Active

- 2008-06-17 CN CN2008101266702A patent/CN101327682B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN101327682A (zh) | 2008-12-24 |

| US8485640B2 (en) | 2013-07-16 |

| US20080309718A1 (en) | 2008-12-18 |

| CN101327682B (zh) | 2011-07-13 |

| JP2008307838A (ja) | 2008-12-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5277571B2 (ja) | ノズル基板の製造方法及び液滴吐出ヘッドの製造方法 | |

| JP5145985B2 (ja) | ノズル基板及びノズル基板の製造方法 | |

| JP2007152621A (ja) | 液滴吐出ヘッド及びその製造方法 | |

| JP4660683B2 (ja) | ノズルプレートの製造方法及び液滴吐出ヘッドの製造方法 | |

| JP2011121218A (ja) | ノズルプレート、吐出ヘッド及びそれらの製造方法並びに吐出装置 | |

| JP4678298B2 (ja) | ノズル基板の製造方法、液滴吐出ヘッドの製造方法、液滴吐出装置の製造方法及びデバイスの製造方法 | |

| JP2009113351A (ja) | シリコン製ノズル基板、シリコン製ノズル基板を備えた液滴吐出ヘッド、液滴吐出ヘッドを搭載した液滴吐出装置、及びシリコン製ノズル基板の製造方法 | |

| JP5332275B2 (ja) | シリコン製ノズル基板の製造方法、液滴吐出ヘッドの製造方法、及び液滴吐出装置の製造方法 | |

| JP4670533B2 (ja) | ノズルプレートの製造方法および液滴吐出ヘッドの製造方法 | |

| JP2009119724A (ja) | シリコン製ノズル基板、シリコン製ノズル基板を備えた液滴吐出ヘッド、液滴吐出ヘッドを搭載した液滴吐出装置、及びシリコン製ノズル基板の製造方法 | |

| JP4983361B2 (ja) | ノズル基板の製造方法及び液滴吐出ヘッドの製造方法 | |

| JP2008094018A (ja) | ノズルプレートの製造方法及び液滴吐出ヘッドの製造方法 | |

| JP2007261152A (ja) | ノズル基板の製造方法、液滴吐出ヘッドの製造方法及び液滴吐出装置の製造方法 | |

| JP2009107314A (ja) | ノズルプレート、液滴吐出ヘッド及び液滴吐出装置並びにノズルプレートの製造方法 | |

| JP2011037053A (ja) | ノズルプレートの製造方法 | |

| JP2009178948A (ja) | ノズル基板、ノズル基板の製造方法、液滴吐出ヘッド及び液滴吐出装置 | |

| JP2008114462A (ja) | ノズル基板の製造方法、液滴吐出ヘッドの製造方法、液滴吐出装置の製造方法、ノズル基板、液滴吐出ヘッド及び液滴吐出装置 | |

| JP2010125704A (ja) | ノズル基板の製造方法、液滴吐出ヘッドの製造方法、液滴吐出装置の製造方法 | |

| JP2007320254A (ja) | ノズルプレートの製造方法、ノズルプレート、液滴吐出ヘッドの製造方法、液滴吐出ヘッド、液滴吐出装置の製造方法及び液滴吐出装置 | |

| JP2008194915A (ja) | 液滴吐出ヘッドの製造方法及び液滴吐出ヘッド | |

| JP5648262B2 (ja) | シリコン製ノズル基板の製造方法、液滴吐出ヘッドの製造方法、及び液滴吐出装置の製造方法 | |

| JP2009292080A (ja) | シリコン製ノズル基板、液滴吐出ヘッド、液滴吐出装置、シリコン製ノズル基板の製造方法、液滴吐出ヘッドの製造方法及び液滴吐出装置の製造方法 | |

| JP2010149375A (ja) | ノズル基板の製造方法及び液滴吐出ヘッドの製造方法 | |

| JP5929276B2 (ja) | ノズルプレートの製造方法、および液滴吐出ヘッドの製造方法 | |

| JP2007307730A (ja) | ノズル基板の製造方法、液滴吐出ヘッドの製造方法及び液滴吐出装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100617 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100617 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120227 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120306 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20120319 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120420 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130212 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130329 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130423 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130506 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 5277571 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |