JP4713397B2 - 微小流路構造体及び微小液滴生成システム - Google Patents

微小流路構造体及び微小液滴生成システム Download PDFInfo

- Publication number

- JP4713397B2 JP4713397B2 JP2006134231A JP2006134231A JP4713397B2 JP 4713397 B2 JP4713397 B2 JP 4713397B2 JP 2006134231 A JP2006134231 A JP 2006134231A JP 2006134231 A JP2006134231 A JP 2006134231A JP 4713397 B2 JP4713397 B2 JP 4713397B2

- Authority

- JP

- Japan

- Prior art keywords

- fluid

- microchannel structure

- channel

- dispersed phase

- flow path

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J13/00—Colloid chemistry, e.g. the production of colloidal materials or their solutions, not otherwise provided for; Making microcapsules or microballoons

- B01J13/02—Making microcapsules or microballoons

- B01J13/04—Making microcapsules or microballoons by physical processes, e.g. drying, spraying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F23/00—Mixing according to the phases to be mixed, e.g. dispersing or emulsifying

- B01F23/40—Mixing liquids with liquids; Emulsifying

- B01F23/41—Emulsifying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/30—Injector mixers

- B01F25/31—Injector mixers in conduits or tubes through which the main component flows

- B01F25/313—Injector mixers in conduits or tubes through which the main component flows wherein additional components are introduced in the centre of the conduit

- B01F25/3132—Injector mixers in conduits or tubes through which the main component flows wherein additional components are introduced in the centre of the conduit by using two or more injector devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/431—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor

- B01F25/43197—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor characterised by the mounting of the baffles or obstructions

- B01F25/431971—Mounted on the wall

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/433—Mixing tubes wherein the shape of the tube influences the mixing, e.g. mixing tubes with varying cross-section or provided with inwardly extending profiles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/433—Mixing tubes wherein the shape of the tube influences the mixing, e.g. mixing tubes with varying cross-section or provided with inwardly extending profiles

- B01F25/4338—Mixers with a succession of converging-diverging cross-sections, i.e. undulating cross-section

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F33/00—Other mixers; Mixing plants; Combinations of mixers

- B01F33/30—Micromixers

- B01F33/301—Micromixers using specific means for arranging the streams to be mixed, e.g. channel geometries or dispositions

- B01F33/3011—Micromixers using specific means for arranging the streams to be mixed, e.g. channel geometries or dispositions using a sheathing stream of a fluid surrounding a central stream of a different fluid, e.g. for reducing the cross-section of the central stream or to produce droplets from the central stream

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J13/00—Colloid chemistry, e.g. the production of colloidal materials or their solutions, not otherwise provided for; Making microcapsules or microballoons

- B01J13/02—Making microcapsules or microballoons

- B01J13/06—Making microcapsules or microballoons by phase separation

- B01J13/08—Simple coacervation, i.e. addition of highly hydrophilic material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/0093—Microreactors, e.g. miniaturised or microfabricated reactors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/40—Static mixers

- B01F25/42—Static mixers in which the mixing is affected by moving the components jointly in changing directions, e.g. in tubes provided with baffles or obstructions

- B01F25/43—Mixing tubes, e.g. wherein the material is moved in a radial or partly reversed direction

- B01F25/431—Straight mixing tubes with baffles or obstructions that do not cause substantial pressure drop; Baffles therefor

- B01F25/4317—Profiled elements, e.g. profiled blades, bars, pillars, columns or chevrons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00781—Aspects relating to microreactors

- B01J2219/00783—Laminate assemblies, i.e. the reactor comprising a stack of plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00781—Aspects relating to microreactors

- B01J2219/00819—Materials of construction

- B01J2219/00831—Glass

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00781—Aspects relating to microreactors

- B01J2219/00851—Additional features

- B01J2219/00858—Aspects relating to the size of the reactor

- B01J2219/0086—Dimensions of the flow channels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00781—Aspects relating to microreactors

- B01J2219/00851—Additional features

- B01J2219/00869—Microreactors placed in parallel, on the same or on different supports

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00781—Aspects relating to microreactors

- B01J2219/00889—Mixing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00781—Aspects relating to microreactors

- B01J2219/00891—Feeding or evacuation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01L—CHEMICAL OR PHYSICAL LABORATORY APPARATUS FOR GENERAL USE

- B01L2200/00—Solutions for specific problems relating to chemical or physical laboratory apparatus

- B01L2200/06—Fluid handling related problems

- B01L2200/0636—Focussing flows, e.g. to laminate flows

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01L—CHEMICAL OR PHYSICAL LABORATORY APPARATUS FOR GENERAL USE

- B01L3/00—Containers or dishes for laboratory use, e.g. laboratory glassware; Droppers

- B01L3/50—Containers for the purpose of retaining a material to be analysed, e.g. test tubes

- B01L3/502—Containers for the purpose of retaining a material to be analysed, e.g. test tubes with fluid transport, e.g. in multi-compartment structures

- B01L3/5027—Containers for the purpose of retaining a material to be analysed, e.g. test tubes with fluid transport, e.g. in multi-compartment structures by integrated microfluidic structures, i.e. dimensions of channels and chambers are such that surface tension forces are important, e.g. lab-on-a-chip

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Dispersion Chemistry (AREA)

- Organic Chemistry (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

- Micromachines (AREA)

- Manufacturing Of Micro-Capsules (AREA)

Description

本発明は、画像表示素子(重合トナー、電気泳動型ペーパーライクディスプレイ用途のマイクロカプセル)、ドラッグデリバリー用途のエマルション、塗料、化粧品、その他エマルション、感光材料などに利用される微粒子や微粒子分散体及びその製造方法に応用することができる。

現在、乳化分散体の工業的生産には以下の手法が用いられている。

(1)ホモジナイザーによる乳化(特許文献1等)

(2)超音波乳化(特許文献2等)

これらの技術は、連続相に、分散相として、微粒子化して分散させたい物質を投入し、機械的作用を与えることでせん断力を繰り返し与え、乳化分散体を得るのであるが、分散相に与えられるせん断力が、乳化位置によって不均一であるために、多分散な微粒子が生成する。

これに対し、

(3)多孔質ガラス膜を用いた乳化(特許文献3等)は、分散相と連続相を多孔質ガラス膜により仕切り、分散相を連続相側へ押し出すことにより分散相が膜を通過し、連続相に接触し表面張力がせん断力となり最終的に分散相が微粒子化し、乳化分散体を得る方法である。

ところが、生成される微粒子の粒子径は孔径の不均一さに依存し、多分散な微粒子が生成する。

(4)マイクロチャネル乳化(特許文献4等)が挙げられる。分散相と連続相を区切る膜を人工的に一様な構造とし、(微粒子の直径の標準偏差/微粒子の平均直径)が0.03以下の非常に単分散性の高い微粒子が得られるが、所望の大きさの粒子に対して各チャネルの大きさが小さいために含微粒子液体を分散相に用いた場合目詰まりの問題があると考えられる。

(5)特許文献5には、Y字型のマイクロチャネルを複数用い、単分散マイクロ液滴の生成を行う方法が開示されている。しかし、多数の流路を形成し、同じ流量の流体を全てに導入することは困難である。また、1チャネルから単位時間あたりに発生する液滴の数は数千個程度であり、収量性が低い。

特許文献6には、膜乳化法によるトナーの製造方法が開示されている。

請求項3に記載の発明では、請求項1又は2に記載の微小流路構造体において、前記流体導入流路が、流体の進行方向と直交する方向に流体の種類毎に交互に複数並列配置されていることを特徴とする。

請求項4に記載の発明では、請求項3に記載の微小流路構造体において、前記合流流路の壁面に接する端部の流体は連続相であることを特徴とする。

請求項5に記載の発明では、請求項1乃至4のうちのいずれか1つに記載の微小流路構造体において、前記凹凸の周期構造が、矩形波もしくは矩形波状の形状を有していることを特徴とする。

請求項6に記載の発明では、請求項1乃至4のうちのいずれか1つに記載の微小流路構造体において、前記凹凸の周期構造が、異なる矩形波もしくは矩形波状の形状を組み合わせた形状を有していることを特徴とする。

請求項8に記載の発明では、請求項1乃至7のうちのいずれか1つに記載の微小流路構造体において、前記領域の周期波長が、液滴化される流体の合流直前における円相当直径の3.0〜10.0倍であることを特徴とする。

請求項9に記載の発明では、微小液滴生成システムにおいて、請求項1乃至8のうちのいずれか1つに記載の微小流路構造体を有することを特徴とする。

請求項10に記載の発明では、請求項9に記載の微小液滴生成システムにおいて、前記微小流路構造体により生成された液滴の表面に膜を形成するための手段を有していることを特徴とする。

相溶性の無い2流体を交互に導入する流路を設け、合流させ、合流後流路に共通の断面積変化構造を設けることで、全ての流体に等しく擾乱を与えることが可能となる。これにより、全ての流路から単分散液滴を安定的に供給できる。

更に、流路断面積を周期的に変化させることによって流体に周期的に速度変動を生じ、より擾乱を安定的に誘起することができる。従って、従来技術のマイクロチャネル法による乳化法に較べてより安定的に、高速周期にて液滴を連続的に供給することが可能となる。

また、液物性及び速度条件によっては、サテライトと呼ばれる極微小粒子が生成する条件が見受けられるが、周期的凹凸構造が任意の矩形形状の組み合わせであることにより、サテライト発生を抑制することが可能となる。

複数の流体をそれぞれ導入口より交互に導入し、合流する部分において、合流流路壁に接する端部の流体が連続相であることにより、壁面と分散相との接触を低減でき、安定な液滴形成が可能となる。

液滴を形成する流路の後方に、液滴表面に膜を形成するための工程を備えることによって、マイクロカプセルを生成することが可能となる。

マイクロカプセルの粒子径が均一となることでマイクロカプセルを電気泳動表示デバイスに用いた場合、再現画質が向上する。

また、合流流路における断面積変化構造を深さ方向あるいは幅方向のいずれかに形成しているので、精度良く作製することができる。従って、攪乱を均一に発生することができ、より揃った液滴を形成することができる。

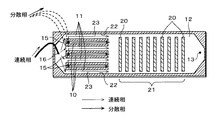

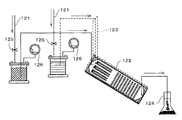

図1乃至図3に基づいて第1の実施形態を説明する。まず、図3に基づいて、本実施形態における微小液滴生成システム1の概要を説明する。微小液滴生成システム1は、微小流路構造体2と、この微小流路構造体2に供給する流体が収容された流体タンク3、4と、各流体タンク3、4から流体を供給するポンプ5、6と、微小流路構造体2により生成された微小液滴を回収する回収タンク7を有している。

流路パターンを有する微小流路構造体2は、図1及び図2に示すように、2枚のパイレックス(登録商標)ガラス板8、9を張り合わせて構成されている。図1、図2においてハッチング表示はガラス間の融着面を表しており、図1では上側のガラス板9は分かりやすいように破線で表示している。

「分散相」とは、本発明の液滴化手段により液滴化される流体のことを示す。「連続相」とは、本発明の液滴化手段で発生した液滴を分散させる媒体の流体のことを示す。

これらの流体導入流路10、11に連通して、各流体が合流する合流流路12が形成されている。合流流路12における合流始点12aの流体進行方向(矢印F方向)下流側近傍には、両側から台形状に突出して合流流路12の流路断面積を変化させる(ここでは狭くする)凸構造14が対向して形成されている。

凸構造14の形成位置は、分散相の液柱が不安定となって液滴化する領域における、その液滴化をコントロールできる位置に設定されている。凸構造14による微小液滴形成作用については、後の実施形態の中で説明する。流路断面積を変化させる構成は凹構造でもよい。

図2に示すように、上側のガラス板9には、上記流路パターンに対応して、流体導入流路10に連通する流体導入口15、流体導入流路11、11に連通する流体導入口16、16、共通出口部13が形成されている。

ガラスエッチング法により流路を形成する場合は、流路断面積を変化させる凹凸構造は、上述のように流路側面または流路底面、流路天井面に形成可能である。流路底面に形成する場合は2段エッチングにより作成することが可能である。

流路断面の形状は円形が望ましいが、流路を構成する部材の加工の都合により長方形などの多角形や略多角形などであってもよい。流路断面積は10.0〜10,000[μm^2]の間で変化することが望ましい。凹凸部における流路断面積は、流体導入口の断面積より大きくなっても小さくなってもよい。

また、液(流体)の供給はポンプによる圧力送液方式が適当である。図1に示すように、液滴分散体17は、合流流路12の下流側端部に位置する共通出口部13より回収タンク7に回収される。

本実施形態では、流路天井面に合流流路12の流路断面積を変化させる凸構造18を形成している。すなわち、凸構造18は上側のガラス板9に形成されている。

従って、本実施形態における微小流路構造体2は、凸構造18、導入口15、16及び共通出口部13をガラス板9に形成し、これを下側のガラス板8に貼り合わせた構成である。

分散相の流体導入流路10と、連続相の流体導入流路11が、流体の進行方向と直交する方向(ガラス板の幅方向)に流体の種類毎に交互に複数並列されている。また、その並列構成は、合流流路12の壁面に接する端部の流体は連続相となるように設定されている。

導入流路が複数である場合、合流流路12の流路断面積を変化させる凹凸構造は流路底面もしくは天井面に存在し、各流路に同等の流路断面積の変化を与えることが望ましい。

この観点から、本実施形態では、上側のガラス板9に凸構造20を形成している。3つ流路に対して1つの凸構造20が同等の流路断面積の変化(微小液滴化作用)を与える。

図6に示すように、領域21には、凸構造20が流体進行方向に等間隔に複数設けられており、その結果、凹凸構造が2回以上の周期構造をなしている。周期の繰り返し数は多い程望ましいが、液滴化が十分安定に行われるためには繰り返し回数は10以上100未満が望ましい。但し、これに限定されるものではない。

図7に示すように、微小流路において、合流流路12の壁22に接する端部の流体23は必ず連続相である。

本発明は、既に公知である、柱状流体の不安定化現象を微小流路内において効率よく実現させるものである。以下、図8を用いて液滴化現象を説明する。

(液滴化現象)

液柱の均一液滴化現象は、非特許文献1に説明されるように、静止流体中に、相溶性のない、無限に長い液柱が存在している場合、液柱が最も不安定になる波長条件λは、液柱直径d(jet)を用いて下記の式(1)で表される。

λ=4.5d(jet)・・・・・(1)

これは、前記無限に長い液柱ではなく、ある貫通孔より排出された、初速度を持つ液体が静止または流動流体中に液柱状態として放出された場合にも成立する。ここで、発生する擾乱現象の周波数fは、液柱の速度をvとした場合下記の式(2)で表すことができる。この不安定化により液柱はその形をとどめることが不可能となり、(1)の周期毎の液柱体積分が液滴となる。

f=v/λ・・・・・(2)

3.5<λ/d(jet)<7.0・・・・・(3)

式(3)における上限値(3.5)及び下限値(7.0)は、流体の種類により変動しうる値であり、上限値は3.0、下限値は10.0程度でも成立するが、3.0〜3.5の間及び7.0〜10.0の間の条件は遷移領域であり、液滴径がばらつく場合もあった。

更には、非特許文献3で説明されるように、エネルギー保存則を基に、貫通孔より排出される液が、液柱を形成する最小ジェットV(min)速度は下記の式(4)のように表現される。

v(min)=(8σ/ρd(jet))^(1/2)・・・(4)

式(4)において、σは液の表面張力、ρは液密度、d(jet)は液柱の直径を表す。式(1)から式(4)の条件式はこのような現象を再現するための条件を推定するために有用であるが、本発明者らは、これらの関係式は液物質の種類、混合物、分散物等によって変動し得ることを確認している。

そこで、本発明は、合流流路12の流路断面積を変化させて2流体の界面に擾乱を意図的且つ画一的に誘起し、微妙な条件変化による影響が生じる余地が存在しないようにし、これにより液滴径の安定均一化を実現しようとするものである。

換言すれば、柱状流体の不安定化現象を利用して、径の不均一さが発現する前にその現象をコントロールしようとするものである。

この考えの下、上記各実施形態における凸構造14、凸構造18、凸構造20及び凹凸周期構造が形成されている。

図9(a)に示すように、流路を流れる流体の進行方向に法線を持つ平面で流路の断面を見たとき、一定流量で流路を通過する流体の速度は、流路の断面積に反比例する関係がある。すなわち、断面Aでは流速は速くなり、断面Bでは遅くなる。

流路の壁面に凹凸構造が存在し、その影響により流路の断面積が位置によって変動するとき、前記流路に、流体を一定流量で通過させると、流体の速度は位置によって変動することになる。

前記凹凸構造を持つ微小流路に、図9(b)に示すように、相溶性のない分散相流体及び連続相流体を流通させた場合に、上記断面積の変動によって両流体に速度変動をもたらす結果となった。

本発明は、この現象を利用し、上記柱状流体の不安定化現象を安定的に効率よく実現させるものである。

図9では、流体の進行方向において対称に凹凸の周期構造が存在するモデルを示したが、合流流路12の一側面、底面または天井面のいずれかに存在しても、流路断面積の変化による擾乱誘起作用は同様に生じる。

また、図11に示すように、分散相および連続相が交互に配列された系においても凹凸周期構造によって同様の現象が成立する。

凹凸周期構造が各柱状流体に対して均等に作用するので、各分散相から生成する微小液滴は、均一な径となる。

周期構造に比べて単一の凸構造又は凹構造の場合には、径の均一化の精度は劣るが、上記「擾乱を意図的且つ画一的に誘起し」てなる作用による均一安定化機能は享受できる。

従って、周期構造の波長が、分散相最細部(合流直前における円相当直径)の3.0〜10.0倍の範囲となることが望ましい。より好ましくは3.5倍〜7.0倍の間である。

矩形波状とは、一辺と隣接する一辺の角度が直角ではない形状(例えば図13(a))を含み、三角波形(例えば図13(b))、曲面波形(例えば図13(c))もこれに該当する。

図14に示すように、2以上の任意の矩形波状の組み合わせとしてもよい。この場合、2以上の任意形状26及び27を組み合わせた一組28をもって1周期構造とみなすものとする。これら形状も所定の速度条件において、サテライトが影響しない領域になるよう適宜決定されるものである。

本実施形態では、液滴形成流路の後方(流体進行方向下流)に、液滴表面に膜を形成するための工程を備えることを特徴とする。より具体的には、主流路29に、分岐流路30より膜形成材料31を含む流体を導入する。このとき材料の液滴表面への析出や表面化学反応による膜形成手段を適用することができる。

既に説明した実施形態の構成において、分岐流路30は周期構造の下流に設けられる。分岐流路30と、膜形成材料31を供給する図示しない手段とにより、液滴の表面に膜を形成するための手段が構成される。

膜形成工程は、必ずしも流路系で行う必要は無く、流路出口にて回収されたエマルションに、一般的なカプセル化工程を施してもよい。

第5の実施形態における液滴形成方法により作成され、分散値が5%以下であるマイクロカプセルを電気泳動マイクロカプセルとして用いた場合、粒子径の均一性により、白色度の高い電子ペーパーを提供することが可能となる。

(流路構造、流体導入口、流体排出口)

パイレックス(登録商標)ガラスに通常のガラスエッチング法により流路パターンを形成し、流体の出入り口を持つ、もう一枚のパイレックス(登録商標)ガラスを重ね合わせ、位置合わせ後、熱融着にて接合し、出入り口を有する流路が形成される。

(流体搬送ポンプ)

流体を搬送する手段としては、シリンジポンプ、不活性ガスによる加圧式送液方式、蠕動ポンプ、ダイアフラムポンプがあるが、これらに限られるものではない。マイクロメートルオーダーの流路に液体を導入するため、圧力損失がおよそ100kPa−1000kPa程度の加圧が可能なポンプを利用する。

以下の実施例においては、不活性ガスによる加圧式送液方式を用いた。不活性ガスとしては、使用する薬液に対し不活性であればよく、以下の実施例においては、窒素ガスを用いた。

配管は使用する薬液に不活性であり、溶解しないことが必要である。更に、耐圧性が必要である。薬液の種類に依存するが、材質としては、テフロン(登録商標)、各種金属、PEEK等があるが、これらに限られるものではない。以下の実施例においてはPEEK製の配管を使用した。

配管と配管、配管と液タンク、配管と流路構造体などの接続には、使用する薬液に不活性であり、溶解しないこと、漏れのないことが必要である。更に、耐圧性が必要であり、使用条件によって選択される。

接続方式としては、ゴム製Oリング、テフロン(登録商標)樹脂製Oリングによる接続、接着剤による接続、フランジによる接続などがあるが、これらに限るものではない。材質としては、薬液の種類に依存するが、テフロン(登録商標)、各種金属、PEEK等があるが、これらに限られるものではない。以下の実施例においてはPEEK製のフランジ式接続方式を使用した。これらは、高圧液体クロマトグラフィー等に用いられる一般的に入手可能なものを用いた。

(造粒工程概観)

図16に、以下の実施例において用いた造粒工程の概要を示す。乾燥窒素による圧力送液機構121により連続相及び分散相が微小流路構造体122へと導入される。配管123と微小流路構造体122はコネクタにより接続されている。

生成したエマルションは回収容器124へ捕集された。連続相及び分散相の流量は圧力送液機構の配管に設置されたニードルバルブ125によって行った。各流体に与えられる圧力は圧力ゲージ126により確認した。更に、微小流路構造体及び配管、貯蔵タンクは温度調節機構により−20度から150度まで温度を調節することが可能であった。

本発明の方式においては、分散相及び連続相は、相溶性が10%以下であれば適用可能であるが、1%以下の相溶性であることがより好ましい。液滴化の際には、通常の分散剤または界面活性剤を必要としないが、回収時に合一の可能性があるため、臨界濃度以上に含有させておく、または後工程によって添加することが望ましい。

分散剤の材料としては、ゼラチン、ポリビニルアルコールが挙げられる。更に、アルキルベンゼンスルホン酸塩、αーオレフィンスルホン酸塩、リン酸エステルなどの陰イオン界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの四級アンモニウム塩型の陽イオン界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリ

シンやNーアルキルーN,Nージメチルアンモニウムべタインなどの両性界面活性剤が挙げられる。

また、カチオン界面活性剤としては、フルオロアルキル基を右する脂肪族一級、二級もしくは二級アミン酸、パーフルオロアルキル(C6一C10)スルホンアミドプロピルトリメチルアンモニウム塩などの脂肪族4級アンモニウム塩、ベンザルコニウム塩、塩化ベンゼトニウム、ピリジニウム塩、イミダゾリニウム塩、商品名としてはサーフロンSーl21(旭硝子社製)、フロラードFC−135(住友3M社製)、ユニダインDSー202(ダイキンエ業杜製)、メガファックF−150、F−824(大日本インキ社製)、エクトップEFーl32(トーケムプロダクツ社製)、フタージェントF一300(ネオス社製)などが挙げられる。

分散剤を使用した場合は、分散剤が液滴表面に付着したまま使用することも可能であるが、液滴の絶縁性が重要である場合は、これを除去する場合がある。

コアセルべーション法、紫外線硬化法等が適用可能である。以下の実施例においては、単純コアセルべーション法を用いた。より具体的には、45度に暖めた10%ゼラチン水溶液中に、流路構造体より排出されたエマルションを導入し、これに徐々にエタノールを加える。エタノール濃度を50%程度とし、これを冷却することによってコロイドはマイクロカプセル化した。

(液滴固化工程)

架橋反応可能なモノマー及びラジカル重合反応開始材を分散相に含有し、紫外線または熱により重合反応させ、固化することが可能である。

(粒子径評価手段)

回収された液滴またはカプセルを一部採取して、プレパラート上で顕微鏡により観察し、画像解析法を用いて1000個の粒子画像より平均粒子径及び分散値(直径の標準偏差)/(直径の平均値)を求めた。

(並列化)

微小流路構造体122は、図17に模式的に示すように、多数並列して稼働する場合、各構造体に均一に流体が送液されるよう、各構造体導入部手前で流量調節機構132を設けた。

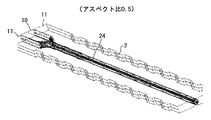

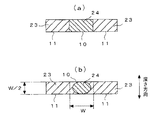

すなわち、分散相と連続相の流路が配置されている方向を幅方向、該幅方向に垂直な方向を深さ方向とした場合、分散相の流路の出口形状(合流流路12との境界形状)を、「深さ方向長さ/幅方向長さ」(アスペクト比)の値が1より大きい断面形状とすることにより、液滴が良好に形成できることを見出した。

第1の流路である流体導入流路10に分散相、第2、3の流路である流体導入流路11に連続相を導入し、深さ方向に凹凸を配置した様子を図22に、流体導入流路10に分散相、流体導入流路11に連続相を導入し、幅方向に凹凸を配置した様子を図23に示す。図22、図23において、分散相の流路が連続相の流路と合流する部分の、出口形状の深さ方向と幅方向との比が重要である。

図24、25、26、27にシミュレーション結果の一例を示す。図24、25は、図22に対応した凹凸が深さ方向に配置されている場合で、図24はアスペクト比が1.5、図25はアスペクト比が0.5のときを示している。

図26、27は、図23に対応した凹凸が幅方向に配置されている場合で、図26はアスペクト比が4、図27はアスペクト比が0.5のときを示している。

図25、図27に示すように、アスペクト比が0.5の場合、液滴25が形成できない。図24、図26に示すようにアスペクト比がある程度大きい場合、液滴25が形成できる。

図28(a)に示すように、流体導入流路10においては、分散相24は断面形状が流路と同じ形状であるが、連続相23と合流して層流状態になると、図28(b)に示すように、表面張力により断面が円になろうとし、最終的に円柱を形成する。図24の場合、高アスペクトの縦長の断面から円の断面になるため、深さ方向の上下に隙間が発生する。その隙間に連続相23が入り込む。

図24の場合、図28(b)に示すように分散相24が連続相23で覆われている状況が発生する。図25の場合、図29(b)に示すように分散相24が連続相23で覆われている状況にならない。液滴が形成されるには、分散相24が連続相23で覆われている状態が必要となる。

図26、27に示す場合も同様の関係となる。

液滴が形成されやすくするため、水あるいはそれに準ずる液体に界面活性剤などを混合するので、粘度が大きくなる場合が多い。また、粘度が大きくなると流路に流しにくくなるので、連続相の粘度が1〜10cStは、シミュレーションの範囲として妥当である。アスペクト比が1より大きくなると、連続相の粘度に関係なく液滴が形成される。

今回、連続相の粘度との関係について表にまとめているが、分散相の粘度あるいは分散相と連続相の流速との関係についてもシミュレーションを行っている。連続相の粘度の場合、幅方向に凹凸がある場合のみ僅かに影響が見られたが、分散相の粘度あるいは分散相と連続相の流速については、影響がみられないことを確認している。

実際に液滴を形成する場合、連続相に水そのものを使用することはなく、水に界面活性剤など溶かすことや、水以外の液体を使用するので、粘度は1cStよりも大きくなる。従って、凹凸が幅方向あるいは深さ方向のいずれにおいても、アスペクト比が1より大きければ液滴が形成されることがわかる。

アスペクト比の上限に関しては、液柱の上下に隙間が発生すれば上下に連続相が入り込むので、大きいほど良いということになる。実際に高アスペクト比の流路を形成することは難しいので、実際上製造できる上限として捉えることができる。

パイレックス(登録商標)ガラスにエッチングにより流路構造を施した、略矩形波形状凸部単一構造体(図4)を用い液滴化を行った。分散相導入口の断面形の、幅方向長さは20μm、深さ方向長さは40μmであり、凸部の高さは4.9μm、凸部の幅は8.2μmであった。連続相と分散相の合流部は、幅100μm、深さ40μmであった。

分散相としては、アイソパーG(登録商標;エクソンモービル社)に顔料成分を分散した液を用いた。連続相としては、イオン交換水にゼラチンを2.0%溶解した液を用いた。以下の実施例、比較例において、分散相及び連続相の組成は上記のものを用いた。分散相流体に与えた圧力は150kPaであった。また、連続相流体に与えた圧力は320kPaであった。造粒を5時間継続し、得られた液滴の平均直径は48.0μm、分散値は8.2%、収量は21gであった。

パイレックス(登録商標)ガラスにエッチングにより流路構造を施した、略矩形波形状周期構造体(図18;第6の実施形態)を用い液滴化を行った。分散相導入口の断面形の、幅方向長さは20μm、深さ方向長さは40μmであり、周期構造の周期は100μmであった。連続相と分散相の合流部は、幅100μm、深さ40μmであった。

分散相流体に与えた圧力は150kPaであった。連続相流体に与えた圧力は320kPaであった。造粒を5時間継続し、得られた液滴の平均直径は48.0μm、分散値は1.2%、収量は25gであった。

パイレックス(登録商標)ガラスにエッチングにより流路構造を施した、略矩形波形状周期構造体(図6)を用い液滴化を行った。分散相導入口の断面形の、幅方向長さは20μm、深さ方向長さは40μmであり、周期構造の周期は100μmであった。連続相と分散相の合流部は、幅100μm、深さ40μmであった。

分散相流体に与えた圧力は150kPaであった。連続相としては、連続相流体に与えた圧力は320kPaであった。造粒を5時間継続し、得られた液滴の平均直径は45.0μm、分散値は1.8%、収量は142gであった。

パイレックス(登録商標)ガラスにエッチングにより流路構造を施した、略矩形波形状周期構造体(図6)を、図17のように10枚並列で用い、液滴化を行った。分散相導入口の断面形の、幅方向長さは20μm、深さ方向長さは40μmであり、周期構造の周期は100μmであった。連続相と分散相の合流部は、幅100μm、深さ40μmであった。

分散相流体に与えた圧力は250kPaであった。連続相としては、連続相流体に与えた圧力は480kPaであった。造粒を5時間継続し、得られた液滴の平均直径は52.0μm、分散値は4.8%、収量は512gであった。

パイレックス(登録商標)ガラスにエッチングにより流路構造を施した、略矩形波形状周期構造体(図19;第7の実施形態)を用い、液滴化を行った。分散相導入口の断面形の、幅方向長さは20μm、深さ方向長さは40μmであり、周期構造の周期は100μmであった。連続相と分散相の合流部は、幅100μm、深さ40μmであった。凹部は深さ5.0μm、長さ12μmであった。凸部は高さ8.0μm、長さは88μmであった。

分散相流体に与えた圧力は110kPaであった。連続相としては、連続相流体に与えた圧力は300kPaであった。造粒を5時間継続し、得られた液滴の平均直径は42.0μm、分散値は0.5%、収量は20gであった。

パイレックス(登録商標)ガラスにエッチングにより流路構造を施した、Y字形状流路構造体50(図21)を用い液滴化を行った。分散相導入口の断面積の、円相当直径は60μmであった。連続相と分散相の合流部は、幅100μm、深さ40μmであった。

分散相流体に与えた圧力は100kPaであった。連続相としては、連続相流体に与えた圧力は120kPaであった。造粒を5時間継続し、得られた液滴の平均直径は74.0μm、分散値は1.5%、収量は0.6gであった。

(1)流体の界面に擾乱を誘起する凹凸構造が存在する場合(実施例1〜5)、ない場合(比較例1)に比べて粒子径(微小液滴径)を小さくできる。

(2)凹凸構造が単一の場合(実施例1)に比べて、周期性がある場合には分散値が低く、径の均一性が高い。

(3)周期構造の中でも、異なる略矩形波の組み合わせの場合(実施例5)、径の均一性がさらに高まる。

(4)流体の界面に擾乱を誘起する凹凸構造が存在する場合(実施例1〜5)、ない場合(比較例1)に比べて収量性(生産性)が高い。

(5)周期構造を設け且つ液柱相数を増やすことにより、粒子径が小さく径の均一性が高い液滴の収量を増大させることができる(大量生産性)。

実施例5において作成した粒子を上記のコアセルべーション法によって皮膜を形成し、マイクロカプセルを作成した。マイクロカプセルの粒子径は42μmであり、分散値は1.5%であった。これをフィルム基板上に塗布したところ、非常に密な充填構造のカプセル膜を形成することができた。

また、図20に示すように、流路構造体40の合流流路の壁面に硬度の低い軟質部40aを設け、この軟質部40aを制御される可動ロッド41により押圧して内方に凹ませるようにしてもよい(第8の実施形態)。

可動ロッド41のストロークを調整することにより、凹凸の深さを微調整できる。

10、11 流体導入流路

12 合流流路

13 共通出口部

21 領域

23 連続相

25 微小液滴

Claims (10)

- 微小液滴を生成する微小流路構造体において、

液滴化される分散相の流体と、該分散相の流体とは相溶性が無く液滴を分散させる媒体としての連続相の流体とをそれぞれ個別に導入する流体導入流路と、これらの流体が合流する合流流路と、該合流流路からの流体の排出を可能とする共通出口部とを有し、

前記合流流路には、流体間の界面に擾乱を誘起し、前記分散相の流体を液滴化するために、流路断面積が流体進行方向に周期的に変化する凹凸の周期構造を有する領域が存在し、

前記領域には、凹凸の繰り返し回数が10回以上となるように、凸構造又は凹構造が流体進行方向に等間隔に複数形成され、

前記流体導入流路における前記分散相の流体を導入する流路の出口形状が、前記流体導入流路における複数の流路の配置方向を幅方向、該幅方向に対し垂直な方向を深さ方向とした場合、「深さ方向長さ/幅方向長さ」の値が1より大きい断面形状を有することを特徴とする微小流路構造体。 - 請求項1に記載の微小流路構造体において、

前記合流流路の流路断面積が流体進行方向に周期的に変化する領域は、前記深さ方向あるいは前記幅方向のいずれかひとつの方向の長さが異なるものであることを特徴とする微小流路構造体。 - 請求項1又は2に記載の微小流路構造体において、

前記流体導入流路が、流体の進行方向と直交する方向に流体の種類毎に交互に複数並列配置されていることを特徴とする微小流路構造体。 - 請求項3に記載の微小流路構造体において、

前記合流流路の壁面に接する端部の流体は連続相であることを特徴とする微小流路構造体。 - 請求項1乃至4のうちのいずれか1つに記載の微小流路構造体において、

前記凹凸の周期構造が、矩形波もしくは矩形波状の形状を有していることを特徴とする微小流路構造体。 - 請求項1乃至4のうちのいずれか1つに記載の微小流路構造体において、

前記凹凸の周期構造が、異なる矩形波もしくは矩形波状の形状を組み合わせた形状を有していることを特徴とする微小流路構造体。 - 請求項1乃至4のうちのいずれか1つに記載の微小流路構造体において、

前記合流流路の壁面の硬度が流体の進行方向に間隔をおいて異なり、硬度の低い部分が流体の圧力で凹むことにより前記凹凸の周期構造が発現することを特徴とする微小流路構造体。 - 請求項1乃至7のうちのいずれか1つに記載の微小流路構造体において、

前記領域の周期波長が、液滴化される流体の合流直前における円相当直径の3.0〜10.0倍であることを特徴とする微小流路構造体。 - 請求項1乃至8のうちのいずれか1つに記載の微小流路構造体を有する微小液滴生成システム。

- 請求項9に記載の微小液滴生成システムにおいて、

前記微小流路構造体により生成された液滴の表面に膜を形成するための手段を有していることを特徴とする微小液滴生成システム。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006134231A JP4713397B2 (ja) | 2006-01-18 | 2006-05-12 | 微小流路構造体及び微小液滴生成システム |

| US11/652,083 US8821006B2 (en) | 2006-01-18 | 2007-01-11 | Microscopic flow passage structure, microscopic liquid droplet generating method, microscopic liquid droplet generating system, particles, and microcapsules |

| EP07250123A EP1810746B1 (en) | 2006-01-18 | 2007-01-12 | Microscopic flow passage structure, microscopic liquid droplet generating method, microscopic liquid droplet generating system, particles, and microcapsules |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006010255 | 2006-01-18 | ||

| JP2006010255 | 2006-01-18 | ||

| JP2006134231A JP4713397B2 (ja) | 2006-01-18 | 2006-05-12 | 微小流路構造体及び微小液滴生成システム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007216206A JP2007216206A (ja) | 2007-08-30 |

| JP4713397B2 true JP4713397B2 (ja) | 2011-06-29 |

Family

ID=37916115

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006134231A Expired - Fee Related JP4713397B2 (ja) | 2006-01-18 | 2006-05-12 | 微小流路構造体及び微小液滴生成システム |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US8821006B2 (ja) |

| EP (1) | EP1810746B1 (ja) |

| JP (1) | JP4713397B2 (ja) |

Families Citing this family (40)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4713397B2 (ja) * | 2006-01-18 | 2011-06-29 | 株式会社リコー | 微小流路構造体及び微小液滴生成システム |

| JP5157200B2 (ja) * | 2007-03-08 | 2013-03-06 | 株式会社リコー | ハニカム構造シートの製造方法及び表示パネルの製造方法 |

| US20080227011A1 (en) * | 2007-03-15 | 2008-09-18 | Shinichi Kuramoto | Toner, developer, and image forming apparatus |

| GB0712863D0 (en) * | 2007-07-03 | 2007-08-08 | Eastman Kodak Co | Monodisperse droplet generation |

| GB0712860D0 (en) * | 2007-07-03 | 2007-08-08 | Eastman Kodak Co | continuous inkjet drop generation device |

| JP4656167B2 (ja) | 2008-03-03 | 2011-03-23 | 株式会社日立プラントテクノロジー | 流体機器装置 |

| JP5504526B2 (ja) * | 2008-03-25 | 2014-05-28 | 学校法人加計学園 | マイクロリアクターを用いてスラグ流を形成する方法 |

| WO2009153115A1 (en) * | 2008-06-20 | 2009-12-23 | Unilever Plc | Apparatus and method for emulsion manufacture |

| EP2406003A2 (en) * | 2009-03-13 | 2012-01-18 | President and Fellows of Harvard College | Scale-up of flow-focusing microfluidic devices |

| JP5212313B2 (ja) * | 2009-08-24 | 2013-06-19 | 株式会社日立プラントテクノロジー | 乳化装置 |

| JP2011147877A (ja) * | 2010-01-21 | 2011-08-04 | Kasen Nozuru Seisakusho:Kk | マイクロリアクター |

| JP2012024313A (ja) * | 2010-07-23 | 2012-02-09 | Nitto Denko Corp | 液滴生成器及び液滴生成方法 |

| PL221042B1 (pl) * | 2011-07-27 | 2016-02-29 | Inst Chemii Fizycznej Polskiej Akademii Nauk | Urządzenie i sposób do wysokoprzepustowego tworzenia i łączenia kropli na żądanie |

| CN106423314B (zh) * | 2011-09-28 | 2021-03-02 | 哈佛学院院长等 | 用于液滴产生和/或流体操纵的系统和方法 |

| JP2013202554A (ja) * | 2012-03-29 | 2013-10-07 | Nitto Denko Corp | 液滴生成装置 |

| JP5904958B2 (ja) | 2013-03-07 | 2016-04-20 | 株式会社東芝 | 半導体マイクロ分析チップ及びその製造方法 |

| JP5951527B2 (ja) | 2013-03-07 | 2016-07-13 | 株式会社東芝 | 検体検出装置及び検出方法 |

| JP2014173937A (ja) * | 2013-03-07 | 2014-09-22 | Toshiba Corp | 半導体マイクロ分析チップ及び検体流動方法 |

| JP6366226B2 (ja) * | 2013-05-24 | 2018-08-01 | 株式会社島津製作所 | マイクロチップ反応装置 |

| JP6151128B2 (ja) | 2013-08-12 | 2017-06-21 | 株式会社東芝 | 半導体マイクロ分析チップ及びその製造方法 |

| CA2927358C (en) | 2013-10-16 | 2021-12-21 | The University Of British Columbia | Device for formulating particles at small volumes |

| JP6666668B2 (ja) * | 2015-08-06 | 2020-03-18 | 国立大学法人神戸大学 | 微粒子分散方法及び微粒子分散装置 |

| CN110290774B (zh) | 2016-09-30 | 2022-10-14 | 株式会社爱茉莉太平洋 | 含有利用微流体通道瞬时乳化的乳化物质的化妆品组合物制备装置 |

| TWI629105B (zh) * | 2016-10-07 | 2018-07-11 | 林逸樵 | Nozzle for material delamination and use thereof |

| US10544413B2 (en) | 2017-05-18 | 2020-01-28 | 10X Genomics, Inc. | Methods and systems for sorting droplets and beads |

| WO2018213643A1 (en) | 2017-05-18 | 2018-11-22 | 10X Genomics, Inc. | Methods and systems for sorting droplets and beads |

| US12527742B2 (en) | 2017-05-30 | 2026-01-20 | Glaxosmithkline Biologicals S.A. | Methods for manufacturing a liposome encapsulated RNA |

| IE87414B1 (en) * | 2017-05-30 | 2023-07-19 | Glaxosmithkline Biologicals Sa | Novel methods for manufacturing an adjuvant |

| US10549279B2 (en) | 2017-08-22 | 2020-02-04 | 10X Genomics, Inc. | Devices having a plurality of droplet formation regions |

| WO2019083852A1 (en) | 2017-10-26 | 2019-05-02 | 10X Genomics, Inc. | MICROFLUIDIC CHANNEL NETWORKS FOR PARTITIONING |

| CN108393105B (zh) * | 2018-04-20 | 2023-08-25 | 华南师范大学 | 一种微流控芯片及其控制系统、控制方法 |

| CN109046482A (zh) * | 2018-08-16 | 2018-12-21 | 复旦大学 | 一种单泵微液滴控制系统及其用途 |

| EP3886901A1 (en) * | 2018-11-29 | 2021-10-06 | GlaxoSmithKline Biologicals S.A. | Methods for manufacturing an adjuvant |

| EP3890873A2 (en) * | 2018-12-06 | 2021-10-13 | GlaxoSmithKline Biologicals S.A. | Microfluidic devices |

| CN113747974A (zh) | 2019-02-28 | 2021-12-03 | 10X基因组学有限公司 | 用于提高液滴形成效率的装置、系统和方法 |

| US12186751B2 (en) | 2019-06-28 | 2025-01-07 | 10X Genomics, Inc. | Devices and systems incorporating acoustic ordering and methods of use thereof |

| EP4021407A1 (en) | 2019-08-30 | 2022-07-06 | GlaxoSmithKline Biologicals S.A. | Jet mixing lipid nanoparticle manufacturing process |

| US12059679B2 (en) | 2019-11-19 | 2024-08-13 | 10X Genomics, Inc. | Methods and devices for sorting droplets and particles |

| US20230277657A1 (en) * | 2020-05-05 | 2023-09-07 | Glaxosmithkline Biologicals Sa | Microfluidic mixing device and methods of use |

| CN111841439A (zh) * | 2020-08-19 | 2020-10-30 | 中国科学技术大学 | 一种高通量制备均匀单乳液滴的装置及方法 |

Family Cites Families (116)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US630315A (en) * | 1898-10-12 | 1899-08-08 | Peter Barclay | Automatic faucet. |

| US967895A (en) * | 1910-04-29 | 1910-08-23 | Walter A Frederick | Breather for explosive-engines. |

| US1086260A (en) * | 1912-06-13 | 1914-02-03 | Franz Abels | Steam-trap. |

| US1088711A (en) * | 1913-02-27 | 1914-03-03 | Joseph C Mcclure | Oil-atomizer. |

| US1140064A (en) * | 1914-02-07 | 1915-05-18 | Harrison L Rakestraw | Carbureter. |

| US1383886A (en) * | 1919-09-25 | 1921-07-05 | Sr Jean F Webb | Water-silencer |

| US1377970A (en) * | 1920-05-14 | 1921-05-10 | Thomas S Richard | Gas-pressure-reducing device |

| US1675349A (en) * | 1921-11-25 | 1928-07-03 | Walter G Heginbottom | Intake manifold for internal-combustion engines |

| US1522296A (en) * | 1922-04-17 | 1925-01-06 | Multiplex Mfg Co Inc | Manifold for internal-combustion engines |

| US1711270A (en) * | 1926-09-28 | 1929-04-30 | Copeland Products Inc | Refrigerating system |

| US1784673A (en) * | 1927-03-25 | 1930-12-09 | Gen Fire Extinguisher Co | Adjusting unit for heating systems |

| US1720247A (en) * | 1927-07-13 | 1929-07-09 | Smith John William | Mixing device |

| US2126545A (en) * | 1936-08-27 | 1938-08-09 | Frank F Field | Smoker's pipe |

| US2254587A (en) * | 1937-11-09 | 1941-09-02 | Linde Air Prod Co | Apparatus for dispensing gas material |

| US2400161A (en) * | 1943-08-24 | 1946-05-14 | Worthington Pump & Mach Corp | Multiple orifice throttling device |

| US2401570A (en) * | 1945-05-14 | 1946-06-04 | Koehler Egon | Hydraulic surge damper |

| US2670011A (en) * | 1947-10-31 | 1954-02-23 | Snecma | Aerodynamic valve |

| US2669946A (en) * | 1951-02-20 | 1954-02-23 | Joe Lowe Corp | Apparatus for making variegated ice creams and the like |

| US2704206A (en) * | 1954-01-21 | 1955-03-15 | Crook Isadore | Mixing and dispensing device |

| NL103356C (ja) * | 1958-07-08 | 1900-01-01 | ||

| NL263534A (ja) * | 1959-10-13 | |||

| US3119704A (en) * | 1961-12-04 | 1964-01-28 | Dow Chemical Co | Preparation of aerated cementitious products |

| US3223121A (en) * | 1962-04-23 | 1965-12-14 | Phillips Petroleum Co | Acid-water mixing device |

| BE631360A (ja) * | 1962-05-03 | 1900-01-01 | ||

| US3361412A (en) * | 1964-05-06 | 1968-01-02 | Austin Cole | Foam mixing head |

| US3328003A (en) * | 1965-02-09 | 1967-06-27 | Dow Chemical Co | Method and apparatus for the generation of a plurality of layers in a flowing stream |

| GB1251124A (ja) * | 1969-01-10 | 1971-10-27 | ||

| US3688800A (en) * | 1970-11-27 | 1972-09-05 | Sanders Associates Inc | Fluid flow restrictor |

| NL7206016A (ja) * | 1972-05-04 | 1973-11-06 | ||

| US3847128A (en) * | 1973-03-30 | 1974-11-12 | J Palotsee | Gasoline vaporizer apparatus |

| AR205938A1 (es) * | 1974-08-14 | 1976-06-15 | Hydro Plan Eng Ltd | Unidad de goteo |

| US4043360A (en) * | 1975-07-16 | 1977-08-23 | Incontrol Ltd. | Pressure reducing device for fluids |

| US4106457A (en) * | 1976-11-18 | 1978-08-15 | Totten George F | Dry gaseous fuel generator |

| GB2001416A (en) * | 1977-05-05 | 1979-01-31 | Rolls Royce | Heat insulation |

| US4147481A (en) * | 1977-08-19 | 1979-04-03 | Deutsch Daniel Harold | Asymmetric permeable member |

| US4279274A (en) * | 1977-09-29 | 1981-07-21 | Copes-Vulcan, Inc. | Fluid control device with disc-type flow restrictor |

| US4271119A (en) * | 1979-07-23 | 1981-06-02 | Eastman Kodak Company | Capillary transport device having connected transport zones |

| US4302313A (en) * | 1979-07-23 | 1981-11-24 | Eastman Kodak Company | Electrode-containing device with capillary transport between electrodes |

| US4313680A (en) * | 1979-11-05 | 1982-02-02 | Chevron Research Company | Reactor for fast reactions |

| US4370062A (en) * | 1980-02-19 | 1983-01-25 | Moody Warren E | Dispensing gun for two-part adhesives |

| NL8104354A (nl) * | 1981-09-22 | 1983-04-18 | Wijbren Jouwsma | Laminair stromingselement. |

| US4411292A (en) * | 1981-11-30 | 1983-10-25 | Arminio Schiller | Fluid flow restrictor device |

| EP0095791B1 (en) * | 1982-05-28 | 1986-06-25 | Shell Internationale Researchmaatschappij B.V. | Mixing apparatus |

| US4618476A (en) * | 1984-02-10 | 1986-10-21 | Eastman Kodak Company | Capillary transport device having speed and meniscus control means |

| US4819831A (en) * | 1984-04-05 | 1989-04-11 | Mobil Oil Corporation | Droplet generating apparatus |

| US4963498A (en) * | 1985-08-05 | 1990-10-16 | Biotrack | Capillary flow device |

| US4756884A (en) * | 1985-08-05 | 1988-07-12 | Biotrack, Inc. | Capillary flow device |

| SE453663B (sv) * | 1985-11-26 | 1988-02-22 | Boxholmkonsult Ab | Doseringsanordning |

| US4861165A (en) * | 1986-08-20 | 1989-08-29 | Beloit Corporation | Method of and means for hydrodynamic mixing |

| US4964733A (en) * | 1986-08-20 | 1990-10-23 | Beloit Corporation | Method of and means for hydrodynamic mixing |

| US4907725A (en) * | 1987-01-12 | 1990-03-13 | Lancer Corporation | Liquid dispenser mixing nozzle |

| JPH03218445A (ja) | 1989-11-27 | 1991-09-26 | Fuji Electric Co Ltd | ガラスの組成分析方法 |

| US5368235A (en) * | 1990-08-09 | 1994-11-29 | Plastic Specialties And Technologies, Inc. | Soaker hose assembly |

| EP0546174B1 (en) | 1991-06-29 | 1997-10-29 | Miyazaki-Ken | Monodisperse single and double emulsions and production thereof |

| JPH07115346B2 (ja) * | 1991-08-02 | 1995-12-13 | 株式会社鴻池組 | セメントペースト用混合器並びにモルタルおよびコンクリートの製造方法 |

| US5207386A (en) * | 1991-10-01 | 1993-05-04 | Hydro-Plan Engineering Ltd. | Flow emitter units moulds for use in the manufacture thereof |

| US5726026A (en) * | 1992-05-01 | 1998-03-10 | Trustees Of The University Of Pennsylvania | Mesoscale sample preparation device and systems for determination and processing of analytes |

| US5332313A (en) * | 1993-03-12 | 1994-07-26 | Dow Corning Corporation | Nozzle mixer assembly |

| ATE162283T1 (de) * | 1993-07-05 | 1998-01-15 | Voith Gmbh J M | Vorrichtung und verfahren zur drosselung einer stoffsuspensionsströmung einer papiermaschine |

| JP3218445B2 (ja) | 1993-08-31 | 2001-10-15 | 超音波工業株式会社 | 超音波乳化方法及び装置 |

| JP3476223B2 (ja) | 1993-09-27 | 2003-12-10 | 松本油脂製薬株式会社 | マイクロカプセルの製法 |

| JPH07120974A (ja) | 1993-10-27 | 1995-05-12 | Ricoh Co Ltd | 電子写真用トナーの製造方法 |

| US5495872A (en) * | 1994-01-31 | 1996-03-05 | Integrity Measurement Partners | Flow conditioner for more accurate measurement of fluid flow |

| US6129973A (en) * | 1994-07-29 | 2000-10-10 | Battelle Memorial Institute | Microchannel laminated mass exchanger and method of making |

| US5811062A (en) * | 1994-07-29 | 1998-09-22 | Battelle Memorial Institute | Microcomponent chemical process sheet architecture |

| JPH0857279A (ja) * | 1994-08-24 | 1996-03-05 | Kankyo Kagaku Kogyo Kk | 静止型混合装置 |

| JP3188375B2 (ja) * | 1994-12-12 | 2001-07-16 | 日本エム・ケー・エス株式会社 | 層流素子 |

| US5992769A (en) * | 1995-06-09 | 1999-11-30 | The Regents Of The University Of Michigan | Microchannel system for fluid delivery |

| DE59508992D1 (de) * | 1995-06-21 | 2001-03-01 | Sulzer Chemtech Ag Winterthur | In einem Rohr angeordneter Mischer |

| DE59605822D1 (de) * | 1996-07-05 | 2000-10-05 | Sulzer Chemtech Ag Winterthur | Statischer Mischer |

| US5830515A (en) * | 1996-09-18 | 1998-11-03 | Pleasant Precision, Inc. | Mold insert |

| AU727083B2 (en) * | 1997-04-25 | 2000-11-30 | Caliper Life Sciences, Inc. | Microfluidic devices incorporating improved channel geometries |

| AU7290798A (en) * | 1997-05-06 | 1998-11-27 | T-Systems International, Inc. | Pressure-compensating drip irrigation hose and method for its manufacture |

| US6368871B1 (en) * | 1997-08-13 | 2002-04-09 | Cepheid | Non-planar microstructures for manipulation of fluid samples |

| JP3030364B1 (ja) | 1999-03-24 | 2000-04-10 | 農林水産省食品総合研究所長 | 単分散固体脂質マイクロスフィアの製造方法 |

| US6213453B1 (en) * | 1999-07-30 | 2001-04-10 | Ren-Sheng Ou | Gasification auxiliary device for high pressure oil ejection |

| IL131589A (en) * | 1999-08-25 | 2007-05-15 | Yuval Yassour | Device for creating forces by injecting liquid |

| DE50107866D1 (de) * | 2000-02-17 | 2005-12-08 | Sulzer Chemtech Ag Winterthur | Statischer Mischer |

| JP4485731B2 (ja) * | 2000-03-02 | 2010-06-23 | ダウ グローバル テクノロジーズ インコーポレイティド | 管状反応器、管状反応器中で液/液多相反応を行うための方法及び管状反応器中で芳香族化合物を環ニトロ化するための方法 |

| DE10019759C2 (de) * | 2000-04-20 | 2003-04-30 | Tracto Technik | Statisches Mischsystem |

| DE10041823C2 (de) * | 2000-08-25 | 2002-12-19 | Inst Mikrotechnik Mainz Gmbh | Verfahren und statischer Mikrovermischer zum Mischen mindestens zweier Fluide |

| JP3511238B2 (ja) | 2000-10-13 | 2004-03-29 | 独立行政法人食品総合研究所 | マイクロスフィアの製造方法および製造装置 |

| EP1412065A2 (en) * | 2001-07-27 | 2004-04-28 | President And Fellows Of Harvard College | Laminar mixing apparatus and methods |

| SE520749C2 (sv) * | 2001-12-21 | 2003-08-19 | Tetra Laval Holdings & Finance | Statisk blandare för kontinuerlig omblandning av ett eller flera flöden |

| US7718099B2 (en) | 2002-04-25 | 2010-05-18 | Tosoh Corporation | Fine channel device, fine particle producing method and solvent extraction method |

| JP4193561B2 (ja) * | 2002-04-25 | 2008-12-10 | 東ソー株式会社 | 微小流路構造体、これを用いた微小粒子製造方法及び微小流路構造体による溶媒抽出方法 |

| AU2003234566A1 (en) * | 2002-06-11 | 2003-12-22 | Kionix, Inc. | Methods and devices for microfluidic extraction |

| JP2006507921A (ja) | 2002-06-28 | 2006-03-09 | プレジデント・アンド・フェロウズ・オブ・ハーバード・カレッジ | 流体分散のための方法および装置 |

| JP3605102B2 (ja) * | 2002-07-18 | 2004-12-22 | キヤノン株式会社 | 液体混合装置 |

| JP4032128B2 (ja) | 2002-08-01 | 2008-01-16 | 東ソー株式会社 | 微小流路構造体、構成されるデスクサイズ型化学プラント及びそれらを用いた微粒子製造装置 |

| JP3635575B2 (ja) | 2002-08-09 | 2005-04-06 | 俊郎 樋口 | 単分散樹脂粒子の製造方法および製造装置 |

| JP4144302B2 (ja) | 2002-09-10 | 2008-09-03 | 東ソー株式会社 | 液滴生成方法 |

| JP4527384B2 (ja) | 2002-12-06 | 2010-08-18 | 綜研化学株式会社 | マイクロチャンネルを用いた着色球状粒子の製造方法、およびその製造方法に用いるマイクロチャンネル式製造装置 |

| US20040141413A1 (en) * | 2002-12-06 | 2004-07-22 | Wilhelm A. Keller | Static mixer |

| JP4453274B2 (ja) | 2003-06-05 | 2010-04-21 | 東ソー株式会社 | 微小流路構造体及びそれを用いた微小粒子の製造方法 |

| JP4193612B2 (ja) * | 2003-06-30 | 2008-12-10 | オムロン株式会社 | 整流素子の取付け構造 |

| EP1510247B1 (de) * | 2003-08-26 | 2008-04-30 | Sulzer Chemtech AG | Statischer Mischer mit polymorpher Struktur |

| JP4352890B2 (ja) | 2003-12-24 | 2009-10-28 | 東ソー株式会社 | 微粒子製造装置及びこれを利用した微粒子の製造方法 |

| JP4567341B2 (ja) | 2004-01-28 | 2010-10-20 | 花王株式会社 | 単分散固体微粒子の製造法 |

| DE102004004396A1 (de) * | 2004-01-29 | 2005-08-11 | Heidelberger Druckmaschinen Ag | Vorrichtung zur Erzeugung gedrosselter Blas- oder Saugluft |

| JP2005238118A (ja) | 2004-02-26 | 2005-09-08 | Tosoh Corp | 微小流路構造体を用いた固化粒子の製造方法及び装置 |

| TWI230683B (en) * | 2004-04-19 | 2005-04-11 | Jing-Tang Yang | The micromixer with overlapping-crisscross entrance |

| US7281844B2 (en) * | 2004-06-07 | 2007-10-16 | Robert W Glanville | Variable static mixer |

| EP1604733A1 (en) * | 2004-06-11 | 2005-12-14 | Corning Incorporated | Microstructure designs for optimizing mixing and pressure drop |

| US20060051448A1 (en) * | 2004-09-03 | 2006-03-09 | Charles Schryver | Extruded tubing for mixing reagents |

| US20060108014A1 (en) * | 2004-11-23 | 2006-05-25 | Marsh Andrew D | Automotive power steering systems |

| US20060285433A1 (en) * | 2005-06-20 | 2006-12-21 | Jing-Tang Yang | Fluidic mixer of serpentine channel incorporated with staggered sudden-expansion and convergent cross sections |

| US20070047388A1 (en) * | 2005-08-25 | 2007-03-01 | Rockwell Scientific Licensing, Llc | Fluidic mixing structure, method for fabricating same, and mixing method |

| JP4713397B2 (ja) * | 2006-01-18 | 2011-06-29 | 株式会社リコー | 微小流路構造体及び微小液滴生成システム |

| US7648085B2 (en) * | 2006-02-22 | 2010-01-19 | Rain Bird Corporation | Drip emitter |

| US7794136B2 (en) * | 2006-05-09 | 2010-09-14 | National Tsing Hua University | Twin-vortex micromixer for enforced mass exchange |

| EP2040532B1 (en) * | 2006-07-19 | 2017-09-06 | Netafim Ltd. | Fluid flow labyrinth |

| GB0614810D0 (en) * | 2006-07-25 | 2006-09-06 | Nitech Solutions Ltd | Improved apparatus and method for maintaining consistently mixed materials |

| US7681810B2 (en) * | 2008-02-21 | 2010-03-23 | Netafim, Ltd. | Irrigation emitter |

| US8414182B2 (en) * | 2008-03-28 | 2013-04-09 | State Of Oregon Acting By And Through The State Board Of Higher Education On Behalf Of Oregon State University | Micromixers for nanomaterial production |

| BR112013012036A2 (pt) * | 2010-11-15 | 2016-08-16 | Unilever Nv | aparelho de mistura e método de mistura de fluidos |

-

2006

- 2006-05-12 JP JP2006134231A patent/JP4713397B2/ja not_active Expired - Fee Related

-

2007

- 2007-01-11 US US11/652,083 patent/US8821006B2/en not_active Expired - Fee Related

- 2007-01-12 EP EP07250123A patent/EP1810746B1/en not_active Not-in-force

Also Published As

| Publication number | Publication date |

|---|---|

| EP1810746B1 (en) | 2011-11-16 |

| US8821006B2 (en) | 2014-09-02 |

| EP1810746A1 (en) | 2007-07-25 |

| JP2007216206A (ja) | 2007-08-30 |

| US20070242560A1 (en) | 2007-10-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4713397B2 (ja) | 微小流路構造体及び微小液滴生成システム | |

| JP5335784B2 (ja) | 単分散液滴の生成 | |

| Van Hoeve et al. | Breakup of diminutive Rayleigh jets | |

| Castro-Hernández et al. | Microbubble generation in a co-flow device operated in a new regime | |

| Gabbard et al. | Asymmetric instability in thin-film flow down a fiber | |

| Cui et al. | High-throughput preparation of uniform tiny droplets in multiple capillaries embedded stepwise microchannels | |

| Chinaud et al. | Surfactant effects on the coalescence of a drop in a Hele-Shaw cell | |

| Roberts et al. | Comparison of monodisperse droplet generation in flow-focusing devices with hydrophilic and hydrophobic surfaces | |

| Huang et al. | Influencing factors and size prediction of bubbles formed by flow focusing in a cross-channel | |

| CN101711961A (zh) | 微粒制造装置 | |

| Liang et al. | Pressure drop analysis for the droplet break-up flow in a locally constrictive microchannel | |

| Medrano et al. | Hydrodynamic cavitation in microsystems. II. Simulations and optical observations | |

| Sheng et al. | Surfactant effect on mass transfer characteristics in the generation and flow stages of gas–liquid Taylor flow in a microchannel | |

| Fan et al. | High-throughput generation of monodisperse double emulsions via controllable symmetric splitting in Y-shaped microchannels | |

| Ma et al. | Determination of interfacial tension and viscosity under dripping flow in a step T-junction microdevice | |

| Panagiotou et al. | Form nanoparticles via controlled crystallization | |

| Liu et al. | Breakup dynamics and scaling laws of liquid metal droplets formed in a cross junction | |

| Timmerhuis et al. | Diffusiophoretic movements of polystyrene particles in a H-shaped channel for inorganic salts, carboxylic acids, and organic salts | |

| Timgren et al. | Effects of cross-flow velocity, capillary pressure and oil viscosity on oil-in-water drop formation from a capillary | |

| Cheung et al. | Characterization of acoustic droplet formation in a microfluidic flow-focusing device | |

| Zhao et al. | Formation characteristics and acoustic regulation of liquid metal droplets in low-aspect-ratio channels | |

| Chinnov et al. | Regimes of two-phase flow in short rectangular channel | |

| Laborie et al. | On the stability of the production of bubbles in yield-stress fluid using flow-focusing and T-junction devices | |

| Khan et al. | Experimental and computational investigation of microbubble formation in a single capillary embedded T-junction microfluidic device | |

| Liu et al. | Interfacial dynamics of the core-annular flow for glycerol–water solution/ionic liquid ([BMIM][PF6]) two-phase flow in a microfluidic flow-focusing junction |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090318 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101027 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101102 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110125 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110228 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110322 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110324 |

|

| LAPS | Cancellation because of no payment of annual fees |