EP2010447B1 - Füllelement sowie füllmaschine mit einem füllelement - Google Patents

Füllelement sowie füllmaschine mit einem füllelement Download PDFInfo

- Publication number

- EP2010447B1 EP2010447B1 EP07723939A EP07723939A EP2010447B1 EP 2010447 B1 EP2010447 B1 EP 2010447B1 EP 07723939 A EP07723939 A EP 07723939A EP 07723939 A EP07723939 A EP 07723939A EP 2010447 B1 EP2010447 B1 EP 2010447B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- filling

- filling element

- valve

- liquid

- element according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/001—Cleaning of filling devices

- B67C3/002—Cleaning of filling devices using cups or dummies to be placed under the filling heads

- B67C3/004—Cleaning of filling devices using cups or dummies to be placed under the filling heads permanently attached to the filling machine and movable between a rest and a working position

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/023—Filling multiple liquids in a container

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/20—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus with provision for metering the liquids to be introduced, e.g. when adding syrups

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/24—Devices for supporting or handling bottles

- B67C3/242—Devices for supporting or handling bottles engaging with bottle necks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/24—Devices for supporting or handling bottles

- B67C3/244—Bottle lifting devices actuated by jacks, e.g. hydraulic, pneumatic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/26—Filling-heads; Means for engaging filling-heads with bottle necks

- B67C3/2608—Filling-heads; Means for engaging filling-heads with bottle necks comprising anti-dripping means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/22—Details

- B67C3/26—Filling-heads; Means for engaging filling-heads with bottle necks

- B67C3/2614—Filling-heads; Means for engaging filling-heads with bottle necks specially adapted for counter-pressure filling

- B67C3/2617—Filling-heads; Means for engaging filling-heads with bottle necks specially adapted for counter-pressure filling the liquid valve being opened by mechanical or electrical actuation

Definitions

- the invention relates to a filling element according to the preamble of claim 1 and to a filling machine according to the preamble of claim 21.

- Filling elements for use in filling machines, especially in such peripheral design, for filling bottles or the like containers with a liquid product are known in different designs.

- U.a. Filling elements for a so-called free-jet filling in which the liquid product flows to the respective, spaced from the filling container during the filling phase of the discharge opening of the filling element as a free jet.

- Known are u.a.

- a filling element with a, arranged at its discharge opening gas barrier for a pressure filling in particular a carbonated filling material is not suitable.

- a filling element comprising a liquid channel formed in a housing and having a controllable liquid valve, in the liquid channel between a feed connection for the filling material and the discharge opening, which comprises a gas barrier.

- the object of the invention is to show a filling element, which easily allows a change between a free jet filling and a pressure filling.

- a filling element according to the patent claim 1 is formed.

- a filling machine is the subject of claim 21.

- the filling element according to the invention can be used without disassembly or reassembly of the gas locks optionally for the jet filling and the pressure filling. In both cases, the filler works drip-free.

- the liquid filling material is guided in the interior of the filling element along a flow path or liquid channel in which the gas barrier is not provided.

- the gas barrier is located in an additional flow path, which is used in the pressure filling as a return gas channel. The return gas is guided through the gas barrier, which is possible without disadvantages.

- the changeover from the pressure filling to the free jet filling takes place merely by blocking the liquid valve used for the pressure filling and by opening a further liquid valve, via which the liquid filling material then passes into the additional flow path which has the gas opening provided with the discharge opening, so that it over this Flow path and provided with the gas barrier discharge opening can flow as a free jet to the container to be filled.

- the conversion between the two filling methods can thus be done without modifications to the filling element only by controlling appropriate valves.

- the gas barrier does not have to be dismantled or reassembled for the conversion.

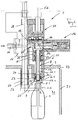

- 1 is a filling element of a filling machine of rotating design for filling bottles 2 with a liquid product.

- the filling element 1 is provided together with a plurality of further filling elements on the circumference of a rotatable about the vertical axis of the machine rotor 3 and forms together with a bottle carrier 4 each one of the filling positions on the rotor third

- the filling element 1 is u.a. suitable for a free-jet filling, in which the respective bottle 2 with its mouth of the bottle 2.1 is spaced from the filling element 1 and the liquid contents of the respective bottle during the filling process in a free stream 5 flows, so that displaced from the contents of the bottle air and / or Gas volume in the area of the bottle mouth 2.1 can freely enter the environment.

- the filling element 1 is also suitable for filling the bottles 2 under counter pressure (pressure filling), the bottles 2 then during the filling process according to the FIG. 3 abut with their bottle mouth 2.1 in sealing position against the respective filling element 1.

- the filling element 1 consists of a housing 6 in which u. a. a branching flow path is formed, which is formed by the two flow paths 7 and 8. This is associated with a common connection channel 9, via which the liquid filling material is supplied during filling of an outer connection 10.

- the connection channel 9 at the same time forms the measuring section of a measuring device 11 (MID sensor), with which the amount of filling material flowing in the respective bottle 2 during filling, for volume control of the filling process is detected.

- the flow path 7 is partially formed by the open at both ends ram channel 12.1 a tubular with its axis Medfeldse FA defining plunger 12, which merges on the housing bottom 6.1 in a pipe section 13, in which a gas barrier is arranged 13.1 and which for the free jet filling a short filling tube forms.

- the gas barrier 13.1 is in the simplest case, a sieve-like insert with a plurality of openings or an insert having a plurality of channels has, which are each open to the plunger channel 12.1 as well as to which the discharge opening for the liquid filling material forming the lower end of the pipe section 13. With the upper end of the plunger channel 12.1 opened into a valve chamber.

- the liquid valve 15 consists of a valve body 17 controlled by an actuator 16, which is movable in the illustrated embodiment to open and close the liquid valve 15 by a valve in a direction perpendicular to the Greetachse FA and thus oriented radially to the machine axis axis direction and with a corresponding valve surface 18th interacts.

- the plunger 12 is guided in the direction of the Greelementachse FA by a predetermined stroke axially displaceable in the housing 6 and in a formed in this housing circular cylindrical housing portion 19, using disc-shaped diaphragm seals 20 and radial seals 21, the 19 in the housing section Gap between the outer surface of the plunger 12 and the surrounding this plunger cylinder inner surface of the housing portion 19 seal.

- the plunger 12 biased spring-loaded in the lower position of its stroke movement.

- the flow path 8 is similar to the usual filling elements in liquid channel formed and opens at the bottom 6.1 of the housing 6 in a tubular piece 13 enclosing annular discharge opening 22 to which a second liquid valve 23 is provided, which is closed when the plunger 12 is lowered.

- the lower end of the plunger 12 is formed as a valve body 24, which cooperates with a formed in the flow path 8 in the vicinity of the discharge opening 22 valve surface.

- valve chamber 14 In the illustrated embodiment, two controlled gas channels 26 and 27, in each of which a controllable valve 26. 1 or 27. 1 is provided, open into the valve chamber 14.

- the container carrier 4 is in the embodiment of Figures 1 - 3 designed so that held him the respective bottle 2 with a mouth flange 2.2 hanging is.

- this is held on a rod 28 oriented with its axis parallel to the filling element axis FA, which is guided axially displaceably on the housing 6 and on the rotor 3 for a movement stroke.

- the rod 28 and thus also the respective container carrier 4 are biased by a compression spring 29 in the lower, lowered stroke position.

- the rod 28 actuator 30 in the form of, for example, a pneumatic piston-cylinder arrangement, the rod 28 and the container carrier 4 can be raised from the lower stroke position.

- the lower stroke position of the rod 28 and thus the lower layer of the container carrier 4 corresponds to the position during the free-jet filling.

- the rod 28 and the respective container carrier 4 are moved to an upper stroke position.

- the gas barrier 13.1 having pipe section 13 projects beyond the plane of the annular seal 25.1 and thus also via the discharge opening 22 downwards, wherein the lower end of the gas barrier 13 is approximately level with the lower edge of the centering element 24.

- a wall which separates an interior space 32, in which the filling elements 1 rotate at their lower end and the container carriers 4, from the environment, for example for a cold aseptic filling.

- a seal 33 is provided at the transition between the rotor 3 and the fixed wall 31, a seal 33 is provided.

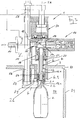

- each bottle 2 is transferred to a container inlet of the filling machine in each case to one of a filling element 1 and an associated container carrier 4 filling position, in such a way that each bottle 2 with its axis axis coaxially or approximately coaxially aligned with the Greelementachse FA oriented with the mouth flange 2.2 hanging is held on the container carrier 4, with the bottle mouth 2.1 spaced from the filling element 1 and from the lower end of the gas barrier 13.1 having tubular piece 13.

- the filling process is initiated, ie the liquid product then passes through the outer terminal 10, the connection channel 9, the valve chamber 14, the plunger channel 12.1 and the gas barrier 13.1 having pipe section 13 as a free jet 5 in the interior of the

- the individual channel 8 and the annular discharge opening 22 are closed by the liquid valve 23.

- About the measuring device 11 of the respective bottle 2 is fed during the filling process amount of filling. If the required volume of filling material is reached, the liquid valve 15 is closed due to the signal supplied by the measuring device 11 and thus the filling process is terminated.

- the filled bottles 2 are removed at a container outlet from the respective container carrier 4 and a machine for closing (Capper) fed.

- one of the two gas channels 26 or 27 can be opened by actuating the corresponding control or gas valve 26.1 or 27.1 to the environment or to a special, designed for example in the rotor gas channel.

- FIG. 3 shows the working mode of the respective filling element 1 during the pressure filling.

- the respective bottle 2 is brought by lifting with the container carrier 4 with its bottle mouth 2.1 in sealing position against the filling element 1 and the seal 25.1.

- the liquid valve 15 is closed in this working mode.

- the interior 2 of the sealing layer provided on the filling element 1 bottle 2 is biased, for example via the valve chamber 14 and the plunger channel 12.1, that is acted upon by a pressurized inert gas.

- the filling material passes through the outer port 10, the connection channel 9 with the filling pressure in the flow path 8, so that due to this inter alia, the lower, annular membrane seal 20 acting pressure of the plunger 12 is moved to its upper stroke position and the liquid valve 23 opens, so that the liquid contents then flows through the annular discharge opening 22 along the bottle inner surface in the respective bottle 2.

- the return gas displaced from the bottle 2 through the liquid filling material flows through the gas barrier 13.1, the plunger channel 12.1 serving as return gas channel in this operating mode and the valve chamber 14 into at least one open gas channel 26 or 27. Controlled by the signal from the measuring device 11 is reached when it reaches of the desired filling volume of the filling process by shooting the gas channels 26 and 27 and the liquid valve 23 is completed.

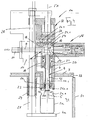

- the FIG. 4 shows a filling element 1a for optional free-jet filling or pressure filling of cans 2a.

- the filling element 1a differs from the filling element 1 essentially only by the slightly larger than the seal 25.1 seal 25a.1. Shown in the FIG. 4 the working state of the filling element 1a during free jet filling with the liquid valve 15 open. The pressure filling takes place at the container or can rim 2a.1 pressed against the seal 25a.1 in a sealing position with the container carrier 4a raised.

- FIG. 5 the filling element 1 during the so-called CIP cleaning.

- the centering element 24 is closed by a plate-shaped closure element 34, so that with open liquid valves 15 and 23, all the channels in the interior the raised container carrier 4a against the seal 25a.1in pressed sealing position container or, can edge 2a.1.

- FIG. 5 the filling element 1 during the so-called CIP cleaning.

- the centering element 24 is closed by a plate-shaped Versichlusselement 34, so that with open liquid valves 15 and 23, all the channels in the interior of the respective filling element 1 can be traversed by the cleaning medium used in the CIP cleaning. How the particular FIG.

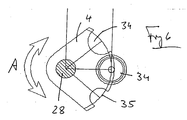

- the plate-like VerInstitutelennent 34 is provided on the container carrier 4 and can be brought by pivoting the circular sector shaped container carrier 4 about the axis of the rod 28 (double arrow A) in a position below the centering element 25, so then by activating the actuating element 30, the closure element 34 is brought into abutment against the centering element 25, thereby forming together with the centering element 25 on the housing bottom 6.1 a rinsing cap, which connects the opened dispensing opening 22 with the gas barrier 13.1 existing blank 13.

- a recess 35 or 36 is respectively provided on the circular sector-shaped container support 4 laterally of the closure element 34, with a different size, so that the container support 4 is adjusted by pivoting the rod 28 on bottles 2 with different diameters in the region of the mouth flange 2.2 can be.

Landscapes

- Filling Of Jars Or Cans And Processes For Cleaning And Sealing Jars (AREA)

Abstract

Description

- Die Erfindung bezieht sich auf ein Füllelement gemäß Oberbegriff Patentanspruch 1 sowie auf eine Füllmaschine gemäß Oberbegriff Patentanspruch 21.

- Füllelemente zur Verwendung bei Füllmaschinen, insbesondere auch bei solchen umlaufender Bauart, zum Füllen von Flaschen oder der dergleichen Behälter mit einem flüssigen Füllgut sind In unterschiedlichen Ausführungen bekannt. Bekannt sind dabei u.a. Füllelemente für eine so genannte Freistrahlfüllung, bei der das flüssige Füllgut dem jeweiligen, vom Füllelement beabstandeten Behälter während der Füllphase von der Abgabeöffnung des Füllelementes als freler Strahl zufließt. Bekannt sind u.a. auch Füllelemente für die so genannte Druckfüllung oder Gegendruckfüllung, bei der das flüssige Füllgut dem jeweiligen, in Dichtlage mit dem Füllelement befindlichen Behälter während der Füllphase unter Druck (Fülldruck) zufließt.

- Bei der Frelstrahlfüllung besteht grundsätzlich das Problem eines Nachtropfens der Füllelemente jeweils nach Beendigung der Füllphase und nach dem Abnehmen des gefüllten Behälters vom Behälterträger. Dieses Nachtropfen kann durch die Verwendung einer Gassperre an der Abgabeöffnung verhindert werden.

- Allerdings ist ein Füllelement mit einer, an seiner Abgabeöffnung angeordneten Gassperre für eine Druckfüllung insbesondere eines kohlensäurehaltigen Füllgutes nicht geeignet.

- Bei bzw. nach dem Schließen des Füllventils wird eine bestimmte Menge des flüssigen Füllguts im Strömungsweg oberhalb der Gassperre an dieser anstehend zurückgehalten. Bei der, bei Druckfüllung an das Schließen des Füllventils anschließenden Druck- und/oder Restentlastung kommt es dann bei dem oberhalb der Gassperre anstehendem, kohlesäurehaltigen Füllgut zu einem Freisetzen der enthaltenen Kohlensäure. Hierdurch wird das Füllgut durch die Gassperre gedrückt, und zwar mit der Folge einer erheblichen Verschmutzung der Füllmaschine, was insbesondere auch bei einer kaltaseptischen Abfüllung wegen der hohen Anforderungen an die Sterilität nicht tolerierbar ist.

- Aus der

US 2004/149784 A1 gemäß dem Oberbegriff des Anspruchs 1, ist ein Füllelement bekannt, mit einem in einem Gehäuse ausgebildeten Flüssigkeitskanal und mit einem steuerbaren Flüssigkeitsventil, im Flüssigkeitskanal zwischen einem Zuführungsanschluss für das Füllgut und der Abgabeöffnung, welche eine Gassperre umfasst. - Sollen bekannte Füllelemente sowohl für eine Freistrahlfüllung, als auch für eine Druckfüllung genutzt werden, ist es daher notwendig, die bei der Freistrahlfüllung zur Vermeidung eines Nachtropfens vorgesehenen Gassperren vor der Druckfüllung zu entfernen bzw. umgekehrt nach der Druckfüllung und vor Freistrahlfüllung wieder zu montieren, was eine zeit- und arbeitsaufwendige Umstellung der jeweiligen Füllmaschine bedeutet und zusätzliche Produktionskosten sowie zusätzliche Reinigungszyklen bedingt.

- Aufgabe der Erfindung ist es, ein Füllelement aufzuzeigen, welches problemlos eine Umstellung zwischen einer Freistrahlfüllung und einer Druckfüllung ermöglicht. Zur Lösung dieser Aufgabe ist ein Füllelement entsprechend dem Patentanspruch 1 ausgebildet. Eine Füllmaschine ist Gegenstand des Patentanspruchs 21.

- Das erfindungsgemäße Füllelement kann ohne eine Demontage bzw. erneute Montage der Gassperren wahlweise für die Freistrahlfüllung und die Druckfüllung verwendet werden. In beiden Fällen arbeitet das Füllelement tropffrei. Bei der Druckfüllung wird das flüssige Füllgut im Inneren des Füllelementes entlang eines Strömungsweges bzw. Flüssigkeitskanals geführt, in welchem die Gassperre nicht vorgesehen ist. Die Gassperre befindet sich in einem zusätzlichen Strömungsweg, der bei der Druckfüllung als Rückgaskanal genutzt wird. Das Rückgas wird hierbei durch die Gassperre geführt, was ohne Nachteile möglich ist. Die Umstellung von der Druckfüllung auf die Freistrahlfüllung erfolgt lediglich durch Sperren des für die Druckfüllung verwendeten Flüssigkeitsventils und durch Öffnen eines weiteren Flüssigkeitsventils, über welches dann das flüssige Füllgut in den zusätzlichen Strömungsweg gelangt, der die mit der Gassperre versehene Abgabeöffnung aufweist, sodass es über diesen Strömungsweg und die mit der Gassperre versehene Abgabeöffnung als freier Strahl dem zu füllenden Behälter zufließen kann.

- Die Umstellung zwischen den beiden Füllverfahren (Freistrahlfüllen/Druckfüllen) kann somit ohne Umbauten am Füllelement nur durch Steuerung entsprechender Ventile erfolgen. Die Gassperre muss für die Umstellung nicht demontiert bzw. wieder montiert werden.

- Das erfindungsgemäße Füllelement eignet sich für die Freistrahlfüllung und Druckfüllung von Flaschen oder anderen Behältern, insbesondere auch für die Freistrahlfüllung und Druckfüllung von Dosen. Weiterbildungen der Erfindung sind Gegenstand der Unteransprüche. Die Erfindung wird im Folgenden anhand der Figuren an einem Ausführungsbeispiel näher erläutert. Es zeigen:

- Fig. 1

- in vereinfachter Darstellung und im Schnitt ein Füllelement einer Füllmaschine umlaufender Bauart, zusammen mit einem diesem Füllelement zugeordneten Behälter- oder Flaschenträger;

- Fig. 2

- das Füllelement der

Figur 1 , zusammen mit einer zu füllenden Flasche bei einer Freistrahlfüllung; - Fig. 3

- das Füllelement der

Figur 1 zusammen mit einer zu füllenden Flasche bei einer Druck- oder Gegendruckfüllung; - Fig. 4

- das Füllelement der

Figur 1 , zusammen mit einer zu füllenden Dose (z.B. Getränkedose) bei einer Freistrahfüllung; - Fig. 5

- das Füllelement der

Figur 1 bei einer CIP-Reinigung; - Fig. 6

- in vereinfachter Darstellung eine Draufsicht auf den Behälter- oder Flaschenträger des Füllelementes der

Figur 1 . - In den Figuren ist 1 ein Füllelement einer Füllmaschine umlaufender Bauart zum Füllen von Flaschen 2 mit einem flüssigen Füllgut. Das Füllelement 1 ist zusammen mit einer Vielzahl weiterer Füllelemente am Umfang eines um die vertikale Maschinenachse umlaufend antreibbaren Rotors 3 vorgesehen und bildet zusammen mit einem Flaschenträger 4 jeweils eine der Füllpositionen an dem Rotor 3.

- Das Füllelementes 1 ist u.a. für eine Freistrahlfüllung geeignet, bei der die jeweilige Flasche 2 mit ihrer Flaschenmündung 2.1 vom Füllelement 1 beabstandet ist und das flüssige Füllgut der jeweiligen Flasche während des Füllprozesses in einem freien Strahl 5 zufließt, sodass das vom Füllgut aus der Flasche verdrängte Luft- und/oder Gasvolumen im Bereich der Flaschenmündung 2.1 frei in die Umgebung gelangen kann.

- Weiterhin eignet sich das Füllelement 1 auch zum Füllen der Flaschen 2 unter Gegendruck (Druckfüllen), wobei die Flaschen 2 dann während des Füllprozesses entsprechend der

Figur 3 mit ihrer Flaschenmündung 2.1 in Dichtlage gegen das jeweilige Füllelement 1 anliegen. - Im Einzelnen besteht das Füllelement 1 aus einem Gehäuse 6, in welchem u. a. ein sich verzweigender Strömungspfad ausgebildet ist, der von den beiden Strömungswegen 7 und 8 gebildet ist. Diesen ist ein gemeinsamer Anschlusskanal 9 zugeordnet, über den das flüssige Füllgut beim Füllen von einer äußeren Verbindung 10 zugeführt wird. Der Anschlusskanal 9 bildet zugleich die Messstrecke einer Messeinrichtung 11 (MID-Sensor), mit der die der jeweiligen Flasche 2 beim Füllen, zufließende Menge an Füllgut zur Volumensteuerung des Füllprozesses erfasst wird.

- Der Strömungsweg 7 ist teilweise von dem beidendig offenen Stößelkanal 12.1 eines rohrartigen mit seiner Achse die Füllelementachse FA definierenden Stößels 12 gebildet, der an der Gehäuseunterseite 6.1 in ein Rohrstück 13 übergeht, in welchem eine Gassperre 13.1 angeordnet ist und welches für die Freistrahlfüllung ein kurzes Füllrohr bildet. Die Gassperre 13.1 ist im einfachsten Fall ein siebartiger Einsatz mit einer Vielzahl von Öffnungen oder aber ein Einsatz, der eine Vielzahl von Kanälen aufweist, die jeweils zu dem Stößelkanal 12.1 sowie auch an dem die Abgabeöffnung für das flüssige Füllgut bildenden unteren Ende des Rohrstückes 13 offen sind. Mit dem oberen Ende mündete der Stößelkanal 12.1 in eine Ventilkammer. 14 eines Flüssigkeitsventils 15, über welches die Ventilkammer 14 und damit auch der Stößelkanal 12.1 gesteuert mit dem Verzweigungspunkt der beiden Strömungswege 7 und 8 bzw. mit dem Anschlusskanal 9 verbunden werden kann. Das Flüssigkeitsventil 15 besteht aus einem von einer Betätigungseinrichtung 16 angesteuerten Ventilkörper 17, der bei der dargestellten Ausführungsform zum Öffnen und Schließen des Flüssigkeitsventils 15 um einen Ventilhub in einer senkrecht zur Füllelementachse FA und damit radial zur Maschinenachse orientierten Achsrichtung bewegbar ist und mit einer entsprechenden Ventilfläche 18 zusammenwirkt.

- Der Stößel 12 ist in Richtung der Füllelementachse FA um einen vorgegebenen Hub axial verschiebbar im Gehäuse 6 bzw. in einem in diesem Gehäuse ausgebildeten kreiszylinderförmigen Gehäuseabschnitt 19 geführt, und zwar unter Verwendung von scheibenförmigen Membrandichtungen 20 und Radialdichtungen 21, die im Bereich des Gehäuseabschnittes 19 den Spalt zwischen der Außenfläche des Stößels 12 und der diesen Stößel umgebenden Zylinderinnenfläche des Gehäuseabschnitts 19 abdichten. Der Stößel 12 in die untere Stellung seiner Hubbewegung gefedert vorgespannt.

- Der Strömungsweg 8 ist ähnlich dem bei Füllelementen üblichen Flüssigkeitskanal ausgebildet und mündet an der Unterseite 6.1 des Gehäuses 6 in eine das Rohrstück 13 umschließende ringförmige Abgabeöffnung 22, an der ein zweites Flüssigkeitsventil 23 vorgesehen ist, welches bei abgesenktem Stößel 12 geschlossen ist. Für das Flüssigkeitsventil 23 ist das untere Ende des Stößels 12 als Ventilkörper 24 ausgebildet, der mit einer im Strömungsweg 8 in der Nähe der Abgabeöffnung 22 ausgebildeten Ventilfläche zusammenwirkt.

- An der Gehäuseunterseite 1.1 ist weiterhin ein über diese Unterseite wegstehendes ringförmiges Zentrierelement 25 vorgehen, in dem auch eine die Abgabeöffnung 22 umschließende ringförmige Dichtung 25.1 vorgesehen ist, gegen die die jeweilige Flasche 2 beim Druckfüllen mit ihrer Mündung 2.1 abgedichtet anliegt.

- In die Ventilkammer 14 münden bei der dargestellten Ausführungsform zwei gesteuerte Gaskanäle 26 und 27, in denen jeweils ein steuerbares Ventil 26.1 bzw. 27.1 vorgesehen ist.

- Der Behälterträger 4 ist bei der Ausführungsform der

Figuren 1 - 3 so ausgebildet, dass an ihm die jeweilige Flasche 2 mit einem Mündungsflansch 2.2 hängend gehalten ist. Zum Anheben und Absenken des Behälterträgers 4 ist dieser an einer mit ihrer Achse parallel zur Füllelementachse FA orientierten Stange 28 gehalten, die für einen Bewegungshub axial verschiebbar am Gehäuse 6 sowie am Rotor 3 geführt ist. Die Stange 28 und damit auch der jeweilige Behälterträger 4 sind durch eine Druckfeder 29 in die untere, abgesenkte Hubstellung vorgespannt. Durch eine mit dem oberen Ende der Stange 28 zusammenwirkende Betätigungseinrichtung 30 in Form einer beispielsweise pneumatischen Kolben-Zylinder-Anordnung sind die Stange 28 und der Behälterträger 4 aus der unteren Hubstellung anhebbar. Die untere Hubstellung der Stange 28 und damit die untere Lage des Behälterträgers 4 entspricht der Lage während der Freistrahlfüllung. Für das Druckfüllen werden die Stange 28 und der jeweilige Behälterträger 4 in eine obere Hubposition bewegt. - Wie die Figuren weiterhin zeigen, steht das die Gassperre 13.1 aufweisende Rohrstück 13 über die Ebene der ringförmigen Dichtung 25.1 und damit auch über die Abgabeöffnung 22 nach unten vor, wobei das untere Ende der Gassperre 13 etwa niveaugleich mit dem unteren Rand des Zentrierelementes 24 liegt.

- Mit 31 ist eine Wandung bezeichnet, die einen Innenraum 32, in dem die Füllelemente 1 mit ihrem unteren Ende sowie die Behälterträger 4 umlaufen, von der Umgebung trennt, beispielsweise für eine kaltaseptische Abfüllung. Am Übergang zwischen dem Rotor 3 und der feststehenden Wand 31 ist eine Dichtung 33 vorgesehen.

- Für das Freistrahlfüllen entsprechend der

Figur 2 werden die Flaschen 2 an einem Behältereinlauf der Füllmaschine jeweils an eine von einem Füllelement 1 und einem zugehörigen Behälterträger 4 gebildete Füllposition übergeben, und zwar derart, dass jede Flasche 2 mit ihrer Flaschenachse achsgleich oder etwa achsgleich mit der Füllelementachse FA orientiert mit dem Mündungsflansch 2.2 hängend am Behälterträger 4 gehalten ist, und zwar mit der Flaschenmündung 2.1 vom Füllelement 1 bzw. vom unteren Ende des die Gassperre 13.1 aufweisenden Rohrstücks 13 beabstandet. Durch das Öffnen des Flüssigkeitsventils 15 wird der Füllvorgang eingeleitet, d. h. das flüssige Füllgut gelangt dann über den äußeren Anschluss 10, den Anschlusskanal 9, die Ventilkammer 14, den Stößelkanal 12.1 und das die Gassperre 13.1 aufweisende Rohrstück 13 als freier Strahl 5 in das Innere der jeweiligen Flasche 2. Der Einzelkanal 8 und die ringförmige Abgabeöffnung 22 sind durch das Flüssigkeitsventil 23 geschlossen. Über die Meßeinrichtung 11 wird die der jeweiligen Flasche 2 während des Füllvorganges zufließende Füllgutmenge gemessen. Ist das erforderliche Füllgutvolumen erreicht, wird aufgrund des von der Messeinrichtung 11 gelieferten Signals das Flüssigkeitsventil 15 geschlossen und damit der Füllvorgang beendet. Die gefüllten Flaschen 2 werden an einem Behälterauslauf von dem jeweiligen Behälterträger 4 abgenommen und einer Maschine zum Verschließen (Verschließer) zugeführt. Durch die Verwendung der Gassperren 13.1 an den Füllelementen 1 ist ein Tropfen des flüssigen Füllgutes nach dem Abnehmen der jeweiligen Flasche 2 wirksam vermieden. - Zum Entleeren der Ventilkammer 14 und des Stößelkanals 12.1 kann einer der beiden Gaskanäle 26 oder 27 durch Betätigen des entsprechenden Steuer- oder Gasventils 26.1 bzw. 27.1 zur Umgebung oder zu einem speziellen, beispielsweise im Rotor ausgebildeten Gaskanal geöffnet werden.

- Die

Figur 3 zeigt den Arbeitsmodus des jeweiligen Füllelementes 1 während des Druckfüllens. Hierbei ist die jeweilige Flasche 2 durch Anheben mit dem Behälterträger 4 mit ihrer Flaschenmündung 2.1 in Dichtlage gegen das Füllelement 1 bzw. die Dichtung 25.1 gebracht. Das Flüssigkeitsventil 15 ist bei diesem Arbeitsmodus geschlossen. Durch Öffnen eines der Steuerventile 26.1 bzw. 27.1 wird der Innenraum 2 der in Dichtlage am Füllelement 1 vorgesehenen Flasche 2 z.B. über die Ventilkammer 14 und den Stößelkanal 12.1 vorgespannt, d.h. mit einem unter Druck stehenden im Inertgas beaufschlagt. Das Füllgut gelangt über den äußeren Anschluss 10, den Anschlusskanal 9 mit dem Fülldruck in den Strömungsweg 8, sodass aufgrund dieses u. a. auf die untere, ringartige Membrandichtung 20 einwirkenden Drucks der Stößel 12 in seine obere Hubstellung bewegt wird und das Flüssigkeitsventil 23 öffnet, sodass das flüssige Füllgut dann über die ringförmige Abgabeöffnung 22 entlang der Flascheninnenfläche in die jeweilige Flasche 2 fließt. Das aus der Flasche 2 durch das flüssige Füllgut verdrängte Rückgas strömt durch die Gassperre 13.1, den bei diesem Arbeitsmodus als Rückgaskanal dienenden Stößelkanal 12.1 und die Ventilkammer 14 in wenigstens einen geöffneten Gaskanal 26 bzw. 27. Gesteuert durch das Signal der Messeinrichtung 11 wird bei Erreichen des gewünschten Füllvolumens der Füllprozess durch Schießen der Gaskanäle 26 und 27 und des Flüssigkeitsventils 23 beendet. - Die

Figur 4 zeigt ein Füllelement 1a zur wahlweisen Freistrahlfüllung oder Druckfüllung von Dosen 2a. Das Füllelement 1a unterscheidet sich von dem Füllelement 1 im Wesentlichen nur durch die im Vergleich zur Dichtung 25.1 etwas größere Dichtung 25a.1. Dargestellt ist in derFigur 4 der Arbeitszustand des Füllelementes 1a beim Freistrahlfüllen bei geöffnetem Flüssigkeitsventil 15. Das Druckfüllen erfolgt bei mit dem angehobenen Behälterträger 4a gegen die Dichtung 25a.1 in Dichtlage angepresstem Behälter- bzw. Dosenrand 2a.1. - Die

Figur 5 das Füllelement 1 während der sogenannten CIP-Reinigung. Hierfür ist das Zentrierelement 24 durch ein tellerförmiges Verschlusselement 34 verschlossen, sodass bei geöffneten Flüssigkeitsventilen 15 und 23 sämtliche Kanäle im Inneren dem angehobenen Behälterträger 4a gegen die Dichtung 25a.1In Dichtlage angepresstem Behälter- bzw, Dosenrand 2a.1. - Die

Figur 5 das Füllelement 1 während der sogenannten CIP-Reinigung. Hierfür ist das Zentrierelement 24 durch ein tellerförmiges Versichlusselement 34 verschlossen, sodass bei geöffneten Flüssigkeitsventilen 15 und 23 sämtliche Kanale im Inneren des jeweiligen Füllelementes 1 von dem bei der CIP-Reinigung verwendeten Reinigungsmedium durchströmt werden können. Wie insbesondere dieFigur 6 zeigt, ist das tellerartige Verschlusselennent 34 an dem Behälterträger 4 vorgesehen und kann durch Schwenken des kreissektorförmig ausgebildeten Behälterträgers 4 um die Achse der Stange 28 (Doppelpfeil A) in einer Position unterhalb des Zentrierelements 25 gebracht werden, sodass dann durch Aktivieren des Betätigungselementes 30 das Verschlusselement 34 gegen das Zentrierelement 25 zur Anlage gebracht wird, um hierdurch zusammen mit dem Zentrierelement 25 an der Gehäuseunterseite 6.1 eine Spülkappe zu bilden, die die geöffnete Abgabeöffnung 22 mit dem die Gassperre 13.1 aufwesenden Rohstück 13 verbindet. - Wie die

Figur 6 weiterhin zeigt, sind an dem kreissektorförmigen Behälterträger 4 seitlich von dem Verschlusselement 34 jeweils eine Ausnehmung 35 bzw. 36 vorgesehen, und zwar mit unterschiedlicher Größe, sodass der Behälterträgers 4 durch Schwenken der Stange 28 auf Flaschen 2 mit unterschiedlichem Durchmesser im Bereich des Mündungsflansches 2.2 eingestellt werden kann. - Die Erfindung wurde voranstehend an einem Ausführungsbeispiel beschrieben, weiter Ausführungsbeisplele sind in den abhängigen Ansprüchen ausgeführt.

-

- 1, 1a

- Füllelement

- 2

- Flasche

- 2.1

- Flaschenmündung

- 2.2

- Mündungsflansch

- 2a

- Dose

- 2a.1

- Dosenrand

- 3

- Rotor

- 4, 4a

- Behälterträger

- 5

- Füllgutstrahl

- 6

- Gehäuse

- 6.1

- Gehäuseunterseite

- 7, 8

- Strömungsweg

- 9

- Anschlusskanal

- 10

- äußerer Anschluss

- 11

- Messeinrichtung

- 12

- Stößel

- 12.1

- Stößelkanal

- 13

- Rohrstück

- 13.1

- Gassperre

- 14

- Ventilkammer

- 15

- Flüssigkeitsventil

- 16

- Betätigungselement

- 17

- Ventilkörper

- 18

- Ventilsitz

- 19

- Gehäuseabschnitt

- 20

- ringförmige Membrandichtung

- 21

- Radialdichtung

- 22

- ringförmige Abgabeöffnung

- 23

- Flüssigkeitsventil

- 24

- Ventilkörper

- 25

- Zentrierelement

- 25.1

- Dichtung im Zentrierelement 25

- 25a.1

- Dichtung

- 26, 27

- Gaskanal

- 26.1, 27.1

- Steuerventil

- 28

- Stange

- 29

- Feder

- 30

- Betätigungselement

- 31

- Wand

- 32

- Raum

- 33

- Dichtung

- 34

- Verschlusselement

- 35, 36

- Ausnehmung

- A

- Verstellung des Behälterträgers 4

- FA

- vertikale Füllelementachse

Claims (22)

- Füllelement für eine Füllmaschine zum Füllen von Flaschen oder dergleichen Behälter (2, 2a) mit einem flüssigen Füllgut, mit einem in einem Gehäuse (6) des Füllelementes (1) ausgebildeten Flüssigkeitskanal (8) und mit einem im Flüssigkeitskanal (8) zwischen einem Anschluss (9) zum Zuführen des Füllgutes und wenigstens einer ersten Abgabeöffnung (22) zur Abgabe des flüssigen Füllgutes in den zufüllenden Behälter (2, 2a) angeordneten steuerbaren ersten Flüssigkeitsventil (23), dadurch gekennzeichnet,

dass im Gehäuse (6) des Füllelementes (1, 1a) zusätzlich zum Flüssigkeitskanal (8) ein weiterer Strömungskanal (7) ausgebildet ist, der über ein zusätzliches Flüssigkeitsventil (15) gesteuert mit dem Anschluss (9) zum Zuführen des flüssigen Füllgutes verbindbar ist, und

dass der weitere Strömungskanal (7) Im Bereich der ersten Abgabeöffnung (22) wenigstens eine weitere Abgabeöffnung bildet, In der eine Gassperre (13.1) vorgesehen ist. - Füllelement nach Anspruch 1, dadurch gekennzeichnet, dass die wenigstens eine weitere Abgabeöffnung von einem kurzen Füllrohr (13) gebildet ist.

- Füllelement nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die wenigstens eine erste Abgabeöffnung (22) ringförmig oder teilringförmig ausgebildet ist.

- Füllelement nach Anspruch 2, dadurch gekennzeichnet, dass die wenigstens eine erste Abgabeöffnung (22) die wenigstens eine weitere Abgabeöffnung zumindest teilringförmig umschließt.

- Füllelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Gassperre (13.1) siebartig ausgebildet ist und/oder von einer Vielzahl von jeweils beidendig offenen Kanälen gebildet ist.

- Füllelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das erste Flüssigkeitsventil (23) einen an einem Ventilstößel (12) ausgebildeten oder vorgesehenen Ventilkörper (24) aufweist, der zum Öffnen und Schließen dieses Flüssigkeitsventils um einen Ventilhub in einer Achsrichtung, beispielsweise in einer vertikalen Follelementachse (FA) bewegbar ist, und dass in dem Ventilstößel (12) ein Stoßelkanal (12.1) ausgebildet ist, der zumindest einen Teil des weiteren Strömungswegs (7) bildet.

- Füllelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass in den weiteren Strömungsweg (7) wenigstens ein steuerbarer Gaskanal (26, 27) mündet.

- Füllelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das weitere Flüssigkeitsventil (15) einen Ventilkörper (17) aufweist, der zum Öffnen und Schließen des Flüssigkeitsventils um einen Ventilhub durch ein Betätigungselement (16) bewegbar ist.

- Füllelement nach Anspruch 8, dadurch gekennzeichnet, dass der Ventilkörper (17) des weiteren Flüssigkeitsventils (15) in einer Achsrichtung quer oder senkrecht zur Füllelementachse (FA) bewegbar ist.

- Füllelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das weitere Flüssigkeitsventil (15) einen Ventil körper (17) aufweist, der zum Öffnen und Schließen dieses Flüssigkeitsventils in einer Ventilkammer (14) um einen Ventilhub bewegbar ist.

- Füllelement nach Anspruch 10, dadurch gekennzeichnet, dass die Ventilkammer (14) Teil des zusätzlichen Strömungsweges (7) ist.

- Füllelement nach Ansprüchen 6 und 10, dadurch gekennzeichnet, dass der Stößelkanal (12.1) in die Ventilkammer (14) mündet.

- Füllelement nach Ansprüchen 7 und 10, dadurch gekennzeichnet, dass der wenigstens eine steuerbare Gaskanal (26, 27) in die Ventilkammer (14) mündet.

- Füllelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass es für das Freistrahlfüllen derart steuerbar ist, dass das flüssige Füllgut bei geschlossenem ersten Flüssigkeitsventil (23) und bei geöffnetem zusätzlichen Flüssigkeitsventil (15) dem jeweiligen unter dem Füllelement (1, 1a) angeordneten Behälter (2, 2a) über den weiteren Strömungsweg (7) und die mit der Gassperre (13.1) versehene weitere Abgabeöffnung in einem freien Strahl (5) zufließt.

- Füllelement nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Füllelement (1, 1a) für das Druckfüllen derart steuerbar ist, dass das flüssige Füllgut bei gesperrtem weiteren Flüssigkeitsventil (15) und geöffnetem ersten Flüssigkeitsventil (23) dem in Dichtlage gegen das Füllelement (1, 1a) anliegenden Behälter (2, 2a) über die wenigstens eine erste Abgabeöffnung (23) zufließt und der weitere Strömungsweg (7) als Rückgaskanal dient.

- Füllelement nach einem der vorhergehenden Ansprüche, gekennzeichnet durch einen Behälterträger (4, 4a) am Füllelement (1, 1a) sowie durch eine Betätigungseinrichtung (30) zum Anheben und Absenken des Behälterträgers (4, 4a).

- Füllelement nach Anspruch 16, dadurch gekennzeichnet, dass der Behälterträger (4) für eine hängende Anordnung des jeweiligen Behälters (2) ausgebildet ist.

- Füllelement nach Anspruch 15, dadurch gekennzeichnet, dass der Behälterträger (4a) für eine stehende Anordnung des jeweiligen Behälters (2a) ausgebildet ist.

- Füllelement nach einem der vorhergehenden Ansprüche, gekennzeichnet durch ein die wenigstens eine erste Abgabeöffnung (22) umschließendes Zentrlerelement (25), welches für eine CIP-Reinigung durch ein Verschlusselement (34) verschließbar ist, und zwar zur Bildung eines Spülraumes, in welchem die wenigstens eine erste Abgabeöffnung (22) sowie auch die die Gassperre (13.1) aufweisende wenigstens eine weitere Abgabeöffnung münden.

- Füllelement nach Anspruch 19, dadurch gekennzeichnet, dass das Verschlusselement (34) an dem Behälterträger (4) vorgesehen oder gebildet ist.

- Füllmaschine zum Füllen von Behältern (2, 2a) mit einem flüssigen Füllgut, mit wenigstens einer von einem Füllelement (1, 1 a) und einem Behälterträger (4, 4a) gebildeten Füllstation, dadurch gekennzeichnet, dass das Füllelement (1, 1a) entsprechend einem der vorhergehenden Ansprüche ausgebildet ist.

- Füllmaschine nach Anspruch 21, gekennzeichnet durch mehrere Füllelemente (1, 1a) an einem um eine vertikale Maschinenachse umlaufend antreibbaren Rotor (3).

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| SI200731023T SI2010447T1 (sl) | 2006-04-15 | 2007-04-03 | Polnilni element in polnilni stroj s polnilnim elementom |

| PL07723939T PL2010447T3 (pl) | 2006-04-15 | 2007-04-03 | Element napełniający oraz napełniarka z elementem napełniającym |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102006017706A DE102006017706A1 (de) | 2006-04-15 | 2006-04-15 | Füllelemente sowie Füllmaschine mit einem Füllelement |

| PCT/EP2007/002998 WO2007118607A1 (de) | 2006-04-15 | 2007-04-03 | Füllelement sowie füllmaschine mit einem füllelement |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2010447A1 EP2010447A1 (de) | 2009-01-07 |

| EP2010447B1 true EP2010447B1 (de) | 2012-07-18 |

Family

ID=38324053

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP07723939A Active EP2010447B1 (de) | 2006-04-15 | 2007-04-03 | Füllelement sowie füllmaschine mit einem füllelement |

Country Status (9)

| Country | Link |

|---|---|

| US (2) | US20090095370A1 (de) |

| EP (1) | EP2010447B1 (de) |

| JP (1) | JP5037602B2 (de) |

| CN (1) | CN101437747B (de) |

| DE (1) | DE102006017706A1 (de) |

| PL (1) | PL2010447T3 (de) |

| RU (1) | RU2392220C1 (de) |

| SI (1) | SI2010447T1 (de) |

| WO (1) | WO2007118607A1 (de) |

Families Citing this family (45)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102007022259A1 (de) | 2007-05-09 | 2009-01-15 | Khs Ag | Füllsystem sowie Verfahren zum Steuern eines Füllsystems |

| DE102007024102A1 (de) * | 2007-05-22 | 2008-11-27 | Khs Ag | Behandlungsmaschine |

| FR2925886A1 (fr) * | 2007-12-28 | 2009-07-03 | Serac Group Soc Par Actions Si | Dispositif de prehension de recipient par le col et application a un remplissage ponderal |

| DE102009005151B4 (de) | 2009-01-15 | 2010-12-30 | Khs Gmbh | Behälterklammer bzw. -clip |

| JP4737467B2 (ja) * | 2009-02-27 | 2011-08-03 | 東洋製罐株式会社 | 炭酸ガス入り内容液の無菌充填方法 |

| FR2946623B1 (fr) * | 2009-06-11 | 2016-07-01 | Serac Group | Dispositif de delivrance suspendu et installation de remplissage de recipients comportant de tels dispositifs. |

| CN102596793B (zh) * | 2009-11-06 | 2014-05-21 | 利乐拉瓦尔集团及财务有限公司 | 具有密封阀的灌装机器 |

| DE102009053350B4 (de) * | 2009-11-17 | 2011-09-22 | Khs Gmbh | Füllelement |

| DE102010047883A1 (de) * | 2010-10-11 | 2012-04-12 | Khs Gmbh | Verfahren sowie Füllsystem zum volumen- und/oder mengengesteuerten Füllen von Behältern |

| IT1403742B1 (it) * | 2011-01-20 | 2013-10-31 | G F S P A | Dispositivo di presa di un contenitore |

| WO2012137317A1 (ja) * | 2011-04-06 | 2012-10-11 | 三菱重工食品包装機械株式会社 | 回転式充填機及び回転式充填機の充填量演算方法 |

| DE102011016760A1 (de) * | 2011-04-12 | 2012-10-18 | Khs Gmbh | Verfahren sowie Füllmaschine zum Freistrahlfüllen von Flaschen oder dergleichen Behältern |

| DE102011111321A1 (de) * | 2011-08-26 | 2013-02-28 | Khs Gmbh | Füllvorrichtung |

| DE102011112925A1 (de) * | 2011-09-13 | 2013-03-14 | Khs Gmbh | Verfahren, Füllsystem und Füllelement zum Füllen von Behältern |

| DE102011121968A1 (de) * | 2011-12-21 | 2013-06-27 | Khs Gmbh | Füllelement sowie Füllsystem |

| DE102012009206A1 (de) * | 2012-05-10 | 2013-11-14 | Khs Gmbh | Füllmaschine |

| DE102012019161A1 (de) | 2012-09-28 | 2014-04-03 | Khs Gmbh | Füllmaschine |

| DE102013101812A1 (de) * | 2013-02-25 | 2014-08-28 | Khs Gmbh | Füllsystem sowie Füllmaschine |

| DE102013101813A1 (de) * | 2013-02-25 | 2014-08-28 | Khs Gmbh | Füllsystem |

| WO2014127879A1 (de) | 2013-02-25 | 2014-08-28 | Khs Gmbh | Füllsystem |

| DE102013103309A1 (de) | 2013-04-03 | 2014-10-09 | Khs Gmbh | Behälterbehandlungsmaschine sowie Verfahren zum Zu- und/oder Abführen von Behältern zu einer Behälterbehandlungsmaschine |

| CN105246668B (zh) * | 2013-05-30 | 2017-02-01 | 帝斯克玛股份有限公司 | 包括可在清洁位置中运动的中心杆的注射设备 |

| EP2821204B1 (de) * | 2013-07-02 | 2017-12-27 | Discma AG | Behälterherstellungsvorrichtung und Verfahren zu seiner Reinigung |

| ITMI20131163A1 (it) * | 2013-07-10 | 2015-01-11 | Smi Spa | Dispositivo di riempimento |

| EP2832681B1 (de) * | 2013-07-30 | 2016-11-16 | Sidel S.p.a. Con Socio Unico | Abfüllkopf und Verfahren |

| DE102013113070B3 (de) | 2013-11-26 | 2015-03-19 | Khs Gmbh | Füllelement sowie Füllmaschine |

| EP2889260B1 (de) * | 2013-12-30 | 2016-03-09 | Sidel S.p.a. Con Socio Unico | Einheit zur Durchführung einer Operation an einem mit einem gießbaren Produkt befüllbaren Behälter |

| DE202014101722U1 (de) * | 2014-04-11 | 2015-04-14 | Krones Aktiengesellschaft | Behälterhandhabungsvorrichtung zum Halten, Greifen und/oder Drehen von Behältern |

| NL2012833B1 (en) | 2014-05-16 | 2016-03-02 | Sluis Cigar Machinery Bv | Filling station for filling containers with a liquid. |

| DE102015116532A1 (de) * | 2015-09-30 | 2017-03-30 | Khs Gmbh | Verfahren sowie Behandlungsstation und Behandlungskopf zur Behandlung der Innenräume von KEGs sowie Dichtung zur Verwendung bei einer derartigen Behandlungsstation |

| DE102016104286A1 (de) | 2016-03-09 | 2017-09-14 | Khs Gmbh | Austrittsöffnung als Ringspalt ausgebildet und Spülgas = CO2 |

| DE102016114273A1 (de) | 2016-08-02 | 2018-02-08 | Khs Gmbh | Behandlungsvorrichtung für eine Behandlung von Behältern sowie Betätigungsanordnung zur Erzeugung einer Dreh-Hubbewegung in einem aseptischen Reinraum |

| CA3079433A1 (en) * | 2017-10-17 | 2019-04-25 | The Coca-Cola Company | Flexible high speed filling line for personalized beverage package mixes |

| DE102018100353B4 (de) * | 2018-01-09 | 2020-08-06 | Khs Gmbh | Füllvorrichtung |

| CN108895302A (zh) * | 2018-08-13 | 2018-11-27 | 连云港利丰医用氧产品有限公司 | 一种盖下灌装气雾罐医用氧的方法 |

| DE102018132635A1 (de) * | 2018-12-18 | 2020-06-18 | Krones Ag | Behälterhalterung für einen Freistrahlfüller |

| CN109704260A (zh) * | 2019-03-05 | 2019-05-03 | 郑淳予 | 一种果汁装瓶用防漏装置 |

| EP4455522A3 (de) * | 2019-05-06 | 2025-01-08 | Fountain Master, LLC | Systeme und verfahren zum einfüllen von flüssigkeiten |

| CN110550592B (zh) * | 2019-10-12 | 2024-09-10 | 广州达意隆包装机械股份有限公司 | 假杯装置及灌装机 |

| DE102020110140A1 (de) * | 2020-04-14 | 2021-10-14 | Krones Aktiengesellschaft | Füllorgan mit Umstellung von Freistrahl auf Siebauslauf |

| US11434125B2 (en) * | 2020-06-05 | 2022-09-06 | WhidBrew Technologies, Inc | Automated beverage pouring device with foam control |

| DE102020129102A1 (de) * | 2020-11-04 | 2022-05-05 | Krones Aktiengesellschaft | Füllorgan und Vorrichtung zum Befüllen eines Behälters mit einem Füllprodukt |

| WO2025198555A1 (en) * | 2024-03-19 | 2025-09-25 | Ektam Maki̇ne Sanayi̇ Ve Ti̇caret Anoni̇m Şi̇rketi̇ | Filling valve providing sealing with linear valve movement |

| WO2025198556A1 (en) * | 2024-03-19 | 2025-09-25 | Ektam Makine Sanayi Ve Ticaret Anonim Sirketi | A filling valve designed to ensure cleaning of all product-contact surfaces |

| CN118032461B (zh) * | 2024-04-10 | 2024-06-28 | 伟日(山东)生物科技有限公司 | 一种食品防腐剂测定用样液制备装置 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1108831A (en) * | 1967-03-24 | 1968-04-03 | Farrow & Jackson Ltd | Improvements in or relating to apparatus for filling containers with liquid |

| US4410108A (en) * | 1980-02-11 | 1983-10-18 | Elmar Industries, Inc. | Pressure-actuated valve for use with positive displacement filling machine |

| DE3903768C2 (de) * | 1988-08-20 | 1995-07-20 | Khs Masch & Anlagenbau Ag | Verfahren zum Füllen von Behältern, insbesondere Flaschen, mit einem vorzugsweise unter Umgebungsdruck stehenden flüssigen Füllgut sowie Füllmaschine zum Durchführen dieses Verfahrens |

| US5193593A (en) * | 1990-08-13 | 1993-03-16 | Colgate-Palmolive Company | Package filling method and apparatus |

| DE4213737A1 (de) * | 1991-10-17 | 1993-04-22 | Seitz Enzinger Noll Masch | Verfahren zum fuellen von flaschen oder dergleichen behaelter mit einem fluessigen fuellgut sowie vorrichtung zum durchfuehren dieses verfahrens |

| JPH07504847A (ja) * | 1992-03-17 | 1995-06-01 | ノードソン コーポレーション | 二成分吐出装置 |

| DE4213738A1 (de) * | 1992-04-25 | 1993-10-28 | Seitz Enzinger Noll Masch | Füllelement für Füllmaschinen zum Füllen von Flaschen o. dgl. Behälter |

| US5431198A (en) * | 1994-05-20 | 1995-07-11 | Autoprod, Inc. | Apparatus and method of operation for a product filler machine |

| JP3484766B2 (ja) * | 1994-06-08 | 2004-01-06 | 澁谷工業株式会社 | 充填バルブ |

| DE19818762A1 (de) * | 1998-04-27 | 1999-10-28 | Khs Masch & Anlagenbau Ag | Füllsystem sowie Füllelement |

| DE19818761A1 (de) * | 1998-04-27 | 1999-10-28 | Khs Masch & Anlagenbau Ag | Einkammer-Füllsystem |

| JP2001122394A (ja) * | 1999-10-22 | 2001-05-08 | Hitachi Zosen Corp | ロータリー式液充填機のノズル洗浄装置 |

| FR2801579B1 (fr) * | 1999-11-29 | 2002-01-18 | Serac Group | Bec de remplissage a debit reglable par un dispositif d'actionnement unique et procede de mise en oeuvre |

| FR2813071B1 (fr) * | 2000-08-16 | 2002-10-25 | Sidel Sa | Bec de remplissage a jet en parapluie et machine de remplissage munie d'un tel bec |

| FR2814451B1 (fr) * | 2000-09-22 | 2002-12-20 | Girondine Sa | Dispositif de remplissage de liquide a fermeture automatique |

| FR2821615B1 (fr) * | 2001-03-02 | 2004-12-03 | Jean Pierre Solignac | Dispositif pour la distribution dosee de precision de produits pateux ou liquides ou pulverulents |

| DE20319789U1 (de) * | 2003-12-20 | 2004-02-26 | Khs Maschinen- Und Anlagenbau Ag | Füllmaschine mit separatem Rückgaskanal |

| DE102004013211A1 (de) * | 2004-03-17 | 2005-09-29 | Khs Maschinen- Und Anlagenbau Ag | Füllventil zum Abfüllen von Flüssigkeiten in Behälter |

| DE102004015167B3 (de) * | 2004-03-27 | 2005-11-03 | Khs Maschinen- Und Anlagenbau Ag | Füllelement |

| DE102004017205A1 (de) * | 2004-04-10 | 2005-10-27 | Khs Maschinen- Und Anlagenbau Ag | Füllmaschine umlaufender Bauart |

| DE102004022096B3 (de) * | 2004-05-05 | 2006-01-05 | Khs Maschinen- Und Anlagenbau Ag | Füllventil, ausgestattet mit einer Gassperre mit Drallwirkung |

-

2006

- 2006-04-15 DE DE102006017706A patent/DE102006017706A1/de not_active Withdrawn

-

2007

- 2007-04-03 WO PCT/EP2007/002998 patent/WO2007118607A1/de not_active Ceased

- 2007-04-03 EP EP07723939A patent/EP2010447B1/de active Active

- 2007-04-03 PL PL07723939T patent/PL2010447T3/pl unknown

- 2007-04-03 CN CN2007800135261A patent/CN101437747B/zh not_active Expired - Fee Related

- 2007-04-03 JP JP2009504613A patent/JP5037602B2/ja not_active Expired - Fee Related

- 2007-04-03 RU RU2008145056/12A patent/RU2392220C1/ru not_active IP Right Cessation

- 2007-04-03 SI SI200731023T patent/SI2010447T1/sl unknown

-

2008

- 2008-10-14 US US12/250,855 patent/US20090095370A1/en not_active Abandoned

-

2012

- 2012-10-29 US US13/663,088 patent/US8505594B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| WO2007118607A1 (de) | 2007-10-25 |

| CN101437747B (zh) | 2011-02-09 |

| RU2392220C1 (ru) | 2010-06-20 |

| US20130105043A1 (en) | 2013-05-02 |

| EP2010447A1 (de) | 2009-01-07 |

| JP2009533281A (ja) | 2009-09-17 |

| US20090095370A1 (en) | 2009-04-16 |

| JP5037602B2 (ja) | 2012-10-03 |

| SI2010447T1 (sl) | 2012-11-30 |

| DE102006017706A1 (de) | 2007-10-25 |

| PL2010447T3 (pl) | 2012-12-31 |

| US8505594B2 (en) | 2013-08-13 |

| CN101437747A (zh) | 2009-05-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2010447B1 (de) | Füllelement sowie füllmaschine mit einem füllelement | |

| EP1580160B1 (de) | Füllelement sowie Füllmaschine mit derartigen Füllelementen | |

| EP2146922B1 (de) | Füllsystem sowie verfahren zum steuern eines füllsystems | |

| EP2029469B1 (de) | Füllelement sowie füllmaschine mit derartigen füllelementen | |

| EP2598429B1 (de) | Füllmaschine | |

| EP2788275B1 (de) | Füllelement mit einem trinox-rohr | |

| EP2969894B1 (de) | Verfahren sowie füllmaschine zum füllen von dosen oder dgl. behältern mit einem flüssigen füllgut | |

| WO2005056464A1 (de) | Füllelement für eine füllmaschine sowie füllmaschine mit derartigen füllelementen | |

| EP2882678B1 (de) | Mehrfachfüllelement für ein füllsystem oder eine füllmaschine sowie füllmaschine | |

| EP2788274B1 (de) | Füllelement sowie füllsystem | |

| DE102011111483A1 (de) | Behälterbehandlungsmaschine | |

| EP2398731B1 (de) | Verfahren zum druckfüllen von flaschen oder dergleichen behältern sowie füllsystem und füllmaschine zum durchführen des verfahrens | |

| WO2014166617A1 (de) | Füllelement, füllsystem sowie verfahren zum füllen von behältern | |

| EP0616971A1 (de) | Füllmaschine | |

| DE2123865A1 (de) | Füllelement | |

| EP2534089B1 (de) | Füllsystem zum druckfüllen von behältern | |

| DE102005031217B4 (de) | Füllelement sowie Füllmaschine umlaufender Bauart | |

| EP2958849B1 (de) | Füllsystem sowie füllmaschine | |

| DE202012007517U1 (de) | Mehrfachfüllelement für ein Füllsystem oder eine Füllmaschine sowie Füllmaschine | |

| DE2042990A1 (de) | Fullelement | |

| DE29502868U1 (de) | Füllmaschine zum Füllen von Flaschen, Dosen o.dgl. Behälter | |

| DE102012015962A1 (de) | Mehrfachfüllelement für ein Füllsystem oder eine Füllmaschine sowie Füllmaschine | |

| DE102013101812A1 (de) | Füllsystem sowie Füllmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20081117 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR MK RS |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: KHS GMBH |

|

| 17Q | First examination report despatched |

Effective date: 20110606 |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B67C 3/24 20060101ALI20120308BHEP Ipc: B67C 3/00 20060101ALI20120308BHEP Ipc: B67C 3/20 20060101ALI20120308BHEP Ipc: B67C 3/26 20060101AFI20120308BHEP |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| DAX | Request for extension of the european patent (deleted) | ||

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 566947 Country of ref document: AT Kind code of ref document: T Effective date: 20120815 Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502007010240 Country of ref document: DE Effective date: 20120913 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: VDEP Effective date: 20120718 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D Effective date: 20120711 |

|

| REG | Reference to a national code |

Ref country code: PL Ref legal event code: T3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121118 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121119 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121019 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121029 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 |

|

| 26N | No opposition filed |

Effective date: 20130419 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20121018 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502007010240 Country of ref document: DE Effective date: 20130419 |

|

| BERE | Be: lapsed |

Owner name: KHS G.M.B.H. Effective date: 20130430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130430 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130430 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130403 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20120718 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20130403 Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20070403 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 10 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 11 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PL Payment date: 20180322 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: TR Payment date: 20180508 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20180418 Year of fee payment: 12 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 566947 Country of ref document: AT Kind code of ref document: T Effective date: 20190403 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20190403 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190403 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190403 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190403 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SI Payment date: 20250320 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250422 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20250424 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20250424 Year of fee payment: 19 |