EP2146922B1 - Füllsystem sowie verfahren zum steuern eines füllsystems - Google Patents

Füllsystem sowie verfahren zum steuern eines füllsystems Download PDFInfo

- Publication number

- EP2146922B1 EP2146922B1 EP08749177.5A EP08749177A EP2146922B1 EP 2146922 B1 EP2146922 B1 EP 2146922B1 EP 08749177 A EP08749177 A EP 08749177A EP 2146922 B1 EP2146922 B1 EP 2146922B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- filling

- channel

- flow

- valve

- filling system

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Not-in-force

Links

- 238000000034 method Methods 0.000 title claims description 11

- 238000004140 cleaning Methods 0.000 claims description 33

- 239000007788 liquid Substances 0.000 claims description 33

- 238000004659 sterilization and disinfection Methods 0.000 claims description 32

- 239000012530 fluid Substances 0.000 claims description 25

- 230000001954 sterilising effect Effects 0.000 description 19

- 239000007789 gas Substances 0.000 description 13

- 239000012263 liquid product Substances 0.000 description 10

- 230000004888 barrier function Effects 0.000 description 8

- 238000011010 flushing procedure Methods 0.000 description 8

- 239000000463 material Substances 0.000 description 5

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 238000005429 filling process Methods 0.000 description 2

- 238000005187 foaming Methods 0.000 description 2

- 238000007726 management method Methods 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000003206 sterilizing agent Substances 0.000 description 2

- 239000000969 carrier Substances 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/001—Cleaning of filling devices

- B67C3/002—Cleaning of filling devices using cups or dummies to be placed under the filling heads

- B67C3/004—Cleaning of filling devices using cups or dummies to be placed under the filling heads permanently attached to the filling machine and movable between a rest and a working position

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/001—Cleaning of filling devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B67—OPENING, CLOSING OR CLEANING BOTTLES, JARS OR SIMILAR CONTAINERS; LIQUID HANDLING

- B67C—CLEANING, FILLING WITH LIQUIDS OR SEMILIQUIDS, OR EMPTYING, OF BOTTLES, JARS, CANS, CASKS, BARRELS, OR SIMILAR CONTAINERS, NOT OTHERWISE PROVIDED FOR; FUNNELS

- B67C3/00—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus; Filling casks or barrels with liquids or semiliquids

- B67C3/02—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus

- B67C3/04—Bottling liquids or semiliquids; Filling jars or cans with liquids or semiliquids using bottling or like apparatus without applying pressure

- B67C3/045—Apparatus specially adapted for filling bottles with hot liquids

Definitions

- the invention relates to a filling system according to the preamble of claim 1 and as from EP 1 544 155 and a method for controlling such a filling system according to claim 19 or 21.

- Filling systems for use in filling machines for filling bottles or the like containers with a liquid product are known in different designs. It is also known to close the respective filling element at its discharge opening for cleaning and / or sterilization (CIP cleaning and / or sterilization) by a closing element, for example by a rinsing cap or rinsing plate, to form one of the in the Usually liquid cleaning and / or sterilization medium permeable flushing chamber. It is also known to provide in the filling element a controllable with a fluid pressure control chamber into which opens an open in the region of the discharge port fluid channel and is part of a controllable by pressure control element, with the u.a. the closing element can be pressed tightly against the filling element by the pressure of the rinsing and / or sterilizing medium in the control chamber. This very advantageous procedure is not applicable to free-jet filling systems.

- Free-jet filling systems in the context of the invention are filling systems with which a filling of bottles or similar containers takes place in such a way that the liquid filling material flows into the respective container in a free jet.

- the object of the invention is to provide a free-jet filling system in which during the cleaning and / or sterilization operation (CIP cleaning and / or sterilization) a sealed pressing of the closing element against the filling element by the pressure prevailing in the control chamber of the cleaning or Sterilization medium is possible.

- a filling system according to the patent claim 1 is formed.

- a method for controlling the filling system is the subject of claims 19 or 21.

- the gas or flow path formed by the fluid channel, the control chamber and the "first" flow channel is closed, so that neither liquid filling material can penetrate into this gas or flow path, nor air can be sucked and carried along by this gas or flow path from the liquid filling material emerging from the discharge opening.

- the aforementioned gas or flow path is opened so that, inter alia, the control chamber also flows through the cleaning and / or sterilization medium and at the same time through the building in the control room Pressure of the cleaning and / or sterilization medium and the required contact force for the closing element (eg, rinse cap or dish) is generated.

- the closing element eg, rinse cap or dish

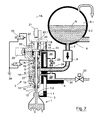

- free-jet filling system is part of a filling machine, such as a filling machine rotating design for free jet filling of bottles 1 or other containers with a liquid product.

- the filling system consists inter alia of a filling element 2, which with a plurality of similar filling elements 2 and associated with this bottle or container carriers 3, where the bottles to be filled 1 during filling at a mouth flange 1.1 are held suspended, is provided on the circumference of a circumferentially about a vertical axis of the machine drivable rotor 4.

- each filling element 2 u.a. a liquid channel 6 is formed, which is connected at its upper end via a line 7 with a flow meter 8 to a common boiler 4 for all filling elements 2 provided on the rotor.

- the boiler 9 is filled level controlled for the operation of the filling machine up to a level N with the liquid product, so that in the boiler 9 above the Gregutspiegels a gas chamber 9.1 and lying below a liquid chamber 9.2 are formed, in which the lines 7 open.

- the liquid channel 6 forms at the bottom a provided with a gas barrier 10 discharge opening 11, via which the liquid product flows during the free jet filling of the respective bottle 1 as a free jet 12, and at 1.2 spaced from the discharge opening 11 bottle mouth.

- a liquid valve 13 is provided in the flow direction of the filling in front of the gas barrier 10, which is formed in the illustrated embodiment by a valve stem in the form of a pipe section 14 with valve body 15 which cooperates with a valve seat in the liquid channel 6.

- the liquid valve 13 is opened and closed by an actuator 16 for a volume-controlled filling taking into account the signal of the flow meter 8.

- the channel formed in the interior of the pipe section 14 14.1 is open at the discharge opening 11 and surrounded by the gas barrier 10, which is formed in the illustrated embodiment of an annular insert with a plurality of parallel to each other and parallel to the axis FA oriented and open at both ends individual channels , Furthermore, the channel opens into a 14.1 formed in the housing 5 and outwardly closed control chamber 17 which is bounded at the top by a piston 18 and laterally by a pleated ball 19.

- the piston 18 is provided on the upper side of the housing 5 by means of a piston rod 20 in the direction of the axis FA by a predetermined maximum stroke axially displaceable.

- the led out of the housing 5 and with a cam roller 21st provided end 20.1 of the piston rod 20 is connected via a linkage with the container carrier 3.

- the container carrier 3 controlled against the action of a compression spring 22 can be lowered.

- the gas barrier 10 is provided, for example, on the pipe section 14 and movable with this opening and closing of the liquid valve 13 in the direction of the axis FA, or at the Golfelementgeophuse 5 firmly provided gas barrier 10, the pipe section 14 is arranged axially displaceable in the gas barrier 10 with its lower end or led.

- two flow channels 23 and 24 are formed inside the housing 5 of the filling element 2, of which the flow channel 23 has an electrically controllable valve 25 and thus a controlled connection between the control chamber 17 and one on the rotor 4 for all filling elements 2 Filling machine or a group of filling elements common annular channel 26 forms.

- the flow channel 24 is provided with a check valve 27 and connects the liquid channel 6 in the flow direction immediately before the liquid valve 19 and the valve seat of this liquid valve with a rotor 4 for all filling elements 2 or a group of filling elements 2 jointly provided annular channel 28.

- the check valve 27th is designed so that it opens for a flow from the liquid channel 6 into the annular channel 28, but blocks for a flow in the opposite direction. Via an electrically actuated valve 29, the two annular channels 26 and 28 can be controlled connected to each other or separated from each other.

- a line 30 is connected to a control valve 31.

- a piston or cylinder chamber 32 ( FIG. 2 ), which is controlled via an electrically actuated control valve 33 with the pressure of a compressed air source 34 acted upon.

- the cylinder chamber 32 can be pressurized, whereby the piston 18 is moved down into a lower stroke position, which is defined by the stop of the end 20.1 against the top of the housing 5. In this position, the piston 18 forms a stop for the upper end of the pipe section 14. This stop is adjusted so that the liquid valve 13 can be opened via the actuator 16 only with a reduced valve gap for a slower filling, ie for a slow filling this in the FIG. 2 is shown.

- the size of the valve gap of the liquid valve 13 and thus the volume flow of the liquid filling material in the slow filling phase can be adjusted by the positions of the piston 18 at pressurized cylinder chamber 32, for example by appropriate adjustment of the upper end 20.1 of the piston rod 20 and / or a housing-side stop for this end.

- the boiler 9 as well as the annular channel 28 and the line 30 with the open valve 31 is provided with a circulating and heating device for the liquid product cycle, in which the liquid, hot contents even with the liquid valve 13 closed each filling element 2 and the local fluid channel 6 via the line 7 flows and is returned from the liquid channel 6 via the flow channel 24, the annular channel 28 and the line 30 with the open valve 31 to the boiler 9.

- each annular seal 36 a flushing chamber 36 sealed to the outside is formed, into which the discharge opening 11 or the gas barrier 10, but also the lower, open end of the channel 14.1 open.

- the control valve 25 and the valves 29 and 31 and the liquid valve 13 are open at zero pressure cylinder chamber, so that the supplied from the boiler 9 via the lines 7 cleaning and sterilization medium according to the arrows A of FIG. 3 all channels of each filling element 2 as well as the annular channels 26 and 29, the line 30 and the control valves 25, 29 and 31 flows through.

- the cleaning and sterilization medium passes through the channel 14.1 in particular also into the control chamber 17, so that the respective, held on the container carrier 3 flushing plate 35 in addition to the pressure of the compression spring 22 and by the force exerted on the piston 18 pressure of the cleaning or sterilization medium the sealing opening 11 surrounding the edge 11.1 is pressed sealed.

- FIG. 4 shows as a further embodiment a filling element 2a, which differs from the filling element 2 essentially only in that in the flow channel 23 instead of the electrically controllable valve 25, a check valve 38 is provided, which opens for a flow from the control chamber 17 into the annular channel 26, for a flow in opposite direction but locks.

- the check valve 38 is also prevented during filling via the pipe section 14 or via the formed in this piece of pipe duct air is sucked with the leaking from the discharge opening 11 liquid product and it can thereby cause excessive foaming and / or excessive inclusion of air and thus oxygen in the bottled filling ,

- About the check valve 38 but required for the CIP cleaning and / or sterilization flow of the cleaning or sterilization medium in the flow channel 23 is possible.

Landscapes

- Filling Of Jars Or Cans And Processes For Cleaning And Sealing Jars (AREA)

Description

- Die Erfindung bezieht sich auf ein Füllsystem gemäß Oberbegriff Patentanspruch 1 und wie aus der

EP 1 544 155 bekannt, sowie auf ein Verfahren zum Steuern eines solchen Füllsystems gemäß Patentanspruch 19 oder 21. - Füllsysteme zur Verwendung bei Füllmaschinen zum Füllen von Flaschen oder dergleichen Behälter mit einem flüssigen Füllgut sind in unterschiedlichen Ausführungen bekannt. Bekannt ist auch, das jeweilige Füllelement an seiner Abgabeöffnung für eine Reinigung und/oder Sterilisation (CIP-Reinigung und/oder -Sterilisation) durch ein Verschließelement, beispielsweise durch eine Spülkappe oder Spülplatte, zu verschließen, und zwar unter Ausbildung einer von dem in der Regel flüssigen Reinigungs- und/oder Sterilisationsmedium durchströmbaren Spülkammer. Bekannt ist hierbei auch, im Füllelement einen mit einem Fluid-Druck beaufschlagbaren Steuerraum vorzusehen, in den ein im Bereich der Abgabeöffnung offener Fluidkanal mündet und der Bestandteil eines durch Druck betätigbaren Steuerelementes ist, mit dem u.a. das Verschließelement durch den Druck des Spül- und/oder Sterilisationsmediums im Steuerraum gegen das Füllelement dicht anpressbar ist. Diese sehr vorteilhafte Verfahrensweise ist bei Freistrahl-Füllsystemen bisher nicht anwendbar.

- Freistrahl-Füllsysteme im Sinne der Erfindung sind Füllsysteme, mit denen ein Füllen von Flaschen oder dergleichen Behälter in der Weise erfolgt, dass das flüssige Füllgut dem jeweiligen Behälter in einem freien Strahl zufließt.

- Aufgabe der Erfindung ist es, ein Freistrahl-Füllsystem aufzuzeigen, bei welchem während des Reinigungs- und/oder Sterilisationsbetriebes (CIP-Reinigung und/oder -Sterilisation) ein abgedichtetes Anpressen des Verschließelementes gegen das Füllelement durch den im Steuerraum herrschenden Druck des Reinigungs- bzw. Sterilisationsmedium möglich ist. Zur Lösung dieser Aufgabe ist ein Füllsystem entsprechend dem Patentanspruch 1 ausgebildet. Ein Verfahren zur Steuerung des Füllsystems ist Gegenstand der Patentansprüche 19 oder 21.

- Bei dem erfindungsgemäßen Füllsystem ist während des normalen Füllprozesses, d.h. während des Freistrahlfüllens der von dem Fluidkanal, dem Steuerraum und dem "ersten" Strömungskanal gebildete Gas- oder Strömungsweg geschlossen, sodass weder flüssiges Füllgut in diesen Gas- oder Strömungsweg eindringen kann, noch über diesen Gas- oder Strömungsweg Luft von dem aus der Abgabeöffnung austretenden flüssigen Füllgut angesaugt und mitgeführt werden kann. Während des Reinigungs- und/oder Sterilisationsbetriebes (CIP-Reinigung und/oder - Sterilisation) ist der vorgenannte Gas- oder Strömungsweg geöffnet, sodass hierdurch u.a. auch der Steuerraum von dem Reinigungs- und/oder Sterilisationsmedium durchströmt und zugleich durch den sich im Steuerraum aufbauenden Druck des Reinigungs- und/oder Sterilisationsmediums auch die erforderlichen Anpresskraft für das Verschließelement (z.B. Spülkappe oder Spülplatte) erzeugt wird.

- Weiterbildungen, Vorteile und Anwendungsmöglichkeiten der Erfindung ergeben sich auch aus der nachfolgenden Beschreibung von Ausführungsbeispielen und aus den Figuren.

- Die Erfindung wird im Folgenden anhand der Figuren an Ausführungsbeispielen näher erläutert. Es zeigen:

- Fig. 1 und 2

- ein Freistrahl-Füllsystem gemäß der Erfindung in einem einer Schnellfüllphase bzw. einer Langsamfüllphase entsprechenden Betriebszustand;

- Fig. 3

- in einer Darstellung wie

Figur 1 , jedoch in einem Betriebszustand für eine CIP-Reinigung und/oder -Sterilisation; - Fig. 4

- eine Darstellung ähnlich

Figur 2 bei einer weiteren Ausführungsform der Erfindung. - Das in den

Figuren 1 und2 dargestellte Freistrahl-Füllsystem ist Bestandteil einer Füllmaschine, beispielsweise einer Füllmaschine umlaufender Bauart zum Freistrahlfüllen von Flaschen 1 oder anderen Behältern mit einem flüssigen Füllgut. Das Füllsystem besteht u.a. aus einem Füllelement 2, welches mit mehreren gleichartigen Füllelementen 2 und mit diesen zugeordneten Flaschen- oder Behälterträgern 3, an denen die zu füllenden Flaschen 1 während des Füllens an einem Mündungsflansch 1.1 hängend gehalten sind, am Umfang eines um eine vertikale Maschinenachse umlaufend antreibbaren Rotors 4 vorgesehen ist. - Im Gehäuse 5 jedes Füllelementes 2 ist u.a. ein Flüssigkeitskanal 6 ausgebildet, der mit seinem oberen Ende über eine Leitung 7 mit Durchflussmesser 8 an einen am Rotor 4 für sämtliche Füllelemente 2 gemeinsam vorgesehenen Kessel 9 angeschlossen ist. Der Kessel 9 ist für den Betrieb der Füllmaschine bis zu einem Niveau N niveaugesteuert mit dem flüssigen Füllgut gefüllt, sodass im Kessel 9 oberhalb des Füllgutspiegels ein Gasraum 9.1 und darunter liegend ein Flüssigkeitsraum 9.2 gebildet sind, in den die Leitungen 7 münden.

- Der Flüssigkeitskanal 6 bildet an der Unterseite eine mit einer Gassperre 10 versehene Abgabeöffnung 11, über die das flüssige Füllgut während des Freistrahlfüllens der jeweiligen Flasche 1 als freier Strahl 12 zufließt, und zwar bei von der Abgabeöffnung 11 beabstandeter Flaschenmündung 1.2.

- Im Flüssigkeitskanal 6 ist in Strömungsrichtung des Füllgutes vor der Gassperre 10 ein Flüssigkeitsventil 13 vorgesehen, welches bei der dargestellten Ausführungsform von einem Ventilstößel in Form eines Rohrstücks 14 mit Ventilkörper 15 gebildet ist, der mit einem Ventilsitz im Flüssigkeitskanal 6 zusammenwirkt. Über das mit seiner Achse achsgleich mit der vertikalen Füllelementachse FA angeordnete und beidendig offene Rohrstück 14 wird das Flüssigkeitsventil 13 durch eine Betätigungseinrichtung 16 für ein volumengesteuertes Füllen unter Berücksichtigung des Signals des Durchflussmessers 8 geöffnet und geschlossen.

- Der im Inneren des Rohrstückes 14 gebildete Kanal 14.1 ist an der Abgabeöffnung 11 offen und dort von der Gassperre 10 umgeben, die bei der dargestellten Ausführungsform von einem ringartigen Einsatz mit einer Vielzahl von parallel zueinander und parallel zur Achse FA orientierten und beidendig offenen Einzelkanälen gebildet ist. Weiterhin mündet der Kanal 14.1 in einen in dem Gehäuse 5 ausgebildeten und nach außen hin geschlossenen Steuerraum 17, der an der Oberseite durch einen Kolben 18 und seitlich durch einen Faltenball 19 begrenzt ist. Der Kolben 18 ist an der Oberseite des Gehäuses 5 mittels einer Kolbenstange 20 in Richtung der Achse FA um einen vorgegebenen maximalen Hub axial verschiebbar vorgesehen. Das aus dem Gehäuse 5 herausgeführte und mit einer Kurvenrolle 21 versehene Ende 20.1 der Kolbenstange 20 ist über ein Gestänge mit dem Behälterträger 3 verbunden. Über die Kurvenrolle 21 und eine nicht dargestellte Steuerkurve ist der Behälterträger 3 gegen die Wirkung einer Druckfeder 22 gesteuert absenkbar. Die Gassperre 10 ist z.B. am Rohrstück 14 vorgesehen und mit diesem Öffnen und Schließen des Flüssigkeitsventils 13 in Richtung der Achse FA beweglich, oder aber bei am Füllelementgehäuse 5 fest vorgesehener Gassperre 10 ist das Rohrstück 14 mit seinem unteren Ende axial verschiebbar in der Gassperre 10 angeordnet oder geführt.

- Im Inneren des Gehäuses 5 des Füllelementes 2 sind bei der dargestellten Ausführungsform zwei Strömungskanäle 23 und 24 ausgebildet, von denen der Strömungskanal 23 ein elektrisch steuerbares Ventil 25 aufweist und so eine gesteuerte Verbindung zwischen dem Steuerraum 17 und einem am Rotor 4 für sämtliche Füllelemente 2 der Füllmaschine oder aber einer Gruppe von Füllelementen gemeinsamen Ringkanal 26 bildet.

- Der Strömungskanal 24 ist mit einem Rückschlagventil 27 versehen und verbindet den Flüssigkeitskanal 6 in Strömungsrichtung unmittelbar vor dem Flüssigkeitsventil 19 bzw. dem Ventilsitz dieses Flüssigkeitsventils mit einem am Rotor 4 für sämtlich Füllelemente 2 oder eine Gruppe von Füllelementen 2 gemeinsam vorgesehenen Ringkanal 28. Das Rückschlagventil 27 ist so ausgebildet, dass es für eine Strömung aus dem Flüssigkeitskanal 6 in den Ringkanal 28 öffnet, für eine Strömung in entgegen gesetzter Richtung aber sperrt. Über ein elektrisch betätigbares Ventil 29 können die beiden Ringkanäle 26 und 28 gesteuert miteinander verbunden bzw. voneinander getrennt werden. An dem Ringkanal 28 ist eine Leitung 30 mit einem Steuerventil 31 angeschlossen.

- Oberhalb des Kolbens 18 ist im Inneren des Gehäuses 5 ein Kolben- oder Zylinderraum 32 (

Figur 2 ) gebildet, der über ein elektrisch betätigbares Steuerventil 33 gesteuert mit dem Druck einer Druckluftquelle 34 beaufschlagbar ist. - Mit dem Füllsystem bzw. Füllelement 2 sind unterschiedlichste Verfahrensweisen möglich.

- Zunächst ist in der in der

Figur 1 dargestellten Betriebszustand ein Freistrahlfüllen der Flaschen 1 mit dem flüssigen Füllgut in einer Schnellfüllphase möglich. Hierfür wird bei geschlossenen Ventilen 25, 29 und 31 und bei vorzugsweise mit Druck beaufschlagtem Ringkanal 28 das Flüssigkeitsventil 13 geöffnet, sodass das flüssige Füllgut der am Behälterträger 3 hängenden Flasche 1 im freien Strahl 12 zufließen kann, bis der Füllvorgang durch Schließen des Flüssigkeitsventils 13 beendet wird. - Durch Betätigen des Steuerventils 33 kann der Zylinderraum 32 mit Druck beaufschlagt werden, wodurch der Kolben 18 nach unten in eine untere Hubstellung bewegt wird, die durch den Anschlag des Endes 20.1 gegen die Oberseite des Gehäuses 5 definiert ist. Der Kolben 18 bildet in dieser Stellung einen Anschlag für das obere Ende des Rohrstückes 14. Dieser Anschlag ist so eingestellt, dass das Flüssigkeitsventil 13 über das Betätigungselement 16 nur mit einem reduzierten Ventilspalt für ein verlangsamtes Füllen, d.h. für eine Langsamfüllphase geöffnet werden kann, wie dies in der

Figur 2 dargestellt ist. Die Größe des Ventilspaltes des Flüssigkeitsventils 13 und damit des Volumenstroms des flüssigen Füllgutes in der Langsamfüllphase können durch die Lagen des Kolbens 18 bei druckbeaufschlagtem Zylinderraum 32 eingestellt werden, und zwar z.B. durch entsprechende Einstellung des oberen Endes 20.1 der Kolbenstange 20 und/oder eines gehäuseseitigen Anschlags für dieses Ende. - Dadurch, dass der Strömungskanal 23 durch das Steuerventil 25 geschlossen ist, kann während des Füllen kein flüssiges Füllgut in den Kanal 14.1 eindringen und/oder aus dem Kanal 14.1 Luft von dem flüssigen Füllgut angesaugt und mitgeführt werden. Hierdurch ist beim Füllen u.a. eine übermäßige Schaumbildung sowie auch verhindert, dass es zu einem übermäßigen Einschluss von Luft und damit Sauerstoff in dem abgefüllten Füllgut kommt.

- Durch die beschriebene Ausbildung ist weiterhin ein Warmhalten oder Heizen der Füllelemente 2 in Füllpausen, insbesondere auch während der Zeit zwischen der Beendigung einer Füllphase und der Beginn einer neuen Füllphase möglich, und zwar durch einen Umlauf eines heißen, flüssigen Füllgutes (Heißumlauf). Hierfür bildet der Kessel 9 sowie auch der Ringkanal 28 und die Leitung 30 mit dem geöffneten Ventil 31 einen mit eine Umwälz- und Heizeinrichtung für das flüssige Füllgut versehenen Kreislauf, in welchem das flüssige, heiße Füllgut auch bei geschlossenem Flüssigkeitsventil 13 jedem Füllelement 2 bzw. dem dortigen Flüssigkeitskanal 6 über die Leitung 7 zufließt und aus dem Flüssigkeitskanal 6 über den Strömungskanal 24, den Ringkanal 28 und die Leitung 30 mit dem geöffneten Ventil 31 an den Kessel 9 zurückgeleitet wird.

- Mit der beschriebenen Ausbildung ist insbesondere aber auch eine Reinigung und Sterilisation aller Kanäle sämtlicher Füllelemente der Füllmaschine einschließlich der Ringkanäle 26 und 28 und der Leitung 30 möglich (

Figur 3 ), und zwar unter Verwendung einfacher Spülplatten 32, die für die CIP-Reinigung und/oder - Sterilisation manuell oder automatisch derart eingeschoben werden, dass sich jeweils eine Spülplatte 35 unter jedem Füllelement 2 bzw. unter der dortigen Abgabeöffnung 11 befindet und jedes Füllelement 2 mit einem die Abgabeöffnung 11 ringförmig umschließenden unteren Rand 11.1 gegen eine an der Oberseite der Spülplatte 35 vorgesehene Ringdichtung 36 angepresst und abgedichtet anliegt. Hiermit ist innerhalb jeder Ringdichtung 36 ein nach außen hin abgedichteter Spülraum 36 gebildet, in den die Abgabeöffnung 11 bzw. die Gassperre 10, aber auch das untere, offene Ende des Kanals 14.1 münden. Für die CIP-Reinigung und/oder - Sterilisation sind bei drucklosem Zylinderraum 32 das Steuerventil 25 und die Ventile 29 und 31 sowie das Flüssigkeitsventil 13 geöffnet, sodass das vom Kessel 9 über die Leitungen 7 zugeführte Reinigungs- und Sterilisationsmedium entsprechend den Pfeilen A derFigur 3 sämtliche Kanäle jedes Füllelementes 2 sowie auch die Ringkanäle 26 und 29, die Leitung 30 und die Steuerventile 25, 29 und 31 durchströmt. Das Reinigungs- und Sterilisationsmedium gelangt über den Kanal 14.1 insbesondere auch in den Steuerraum 17, sodass die jeweilige, an dem Behälterträger 3 gehaltene Spülplatte 35 zusätzlich zu dem Druck der Druckfeder 22 auch durch den auf den Kolben 18 ausgeübten Druck des Reinigungs- oder Sterilisationsmediums gegen den die Abgabeöffnung 11 umschließenden Rand 11.1 abgedichtet angedrückt wird. - Die

Figur 4 zeigt als weitere Ausführungsform ein Füllelement 2a, welches sich von dem Füllelement 2 im Wesentlichen nur dadurch unterscheidet, dass im Strömungskanal 23 anstelle des elektrisch steuerbaren Ventils 25 ein Rückschlagventil 38 vorgesehen ist, welches für eine Strömung aus dem Steuerraum 17 in den Ringkanal 26 öffnet, für eine Strömung in entgegen gesetzter Richtung aber sperrt. Durch das Rückschlagventil 38 ist ebenfalls verhindert, dass während des Füllens über das Rohrstück 14 bzw. über den in diesem Rohrstück ausgebildeten Kanal Luft mit dem aus der Abgabeöffnung 11 austretenden flüssigen Füllgut angesaugt wird und es hierdurch zu einer übermäßigen Schaumbildung und/oder zu einem übermäßigen Einschluss von Luft und damit Sauerstoff in das abgefüllte Füllgut kommen kann. Über das Rückschlagventil 38 ist aber die für die CIP-Reinigung und/oder -Sterilisation erforderliche Strömung des Reinigungs- oder Sterilisationsmediums auch im Strömungskanal 23 möglich. -

1 Flasche 1.1 Mündungsflansch 1.2 Flaschenmündung 2, 2a Füllelement 3 Behälterträger 4 Rotor 5 Füllelementgehäuse 6 Flüssigkeitskanal im Füllelement 2 bzw. 2a 7 Leitung 8 Durchflussmesser 9 Kessel 9.1 Gasraum 9.2 Flüssigkeitsraum 10 Gassperre 11 Abgabeöffnung 11.1 ringförmiger, die Abgabeöffnung umschließender Rand 12 Strahl 13 Flüssigkeitsventil 14 Rohrstück 14.1 Kanal 15 Ventilkörper 16 Betätigungselement 17 Steuerraum 18 Kolben 19 Faltenbalg 20 Kolbenstange 20.1 oberes Ende der Kolbenstange 20 21 Kurvenrolle 22 Druckfeder 23, 24 Strömungskanal 25 Steuerventil 26 Ringkanal 27 Rückschlagventil 28 Ringkanal 29 steuerbares Ventil 30 Leitung 31 steuerbares Ventil 32 Zylinderraum 33 Steuerventil 34 Druckluftquelle 35 Spülplatte 36 Ringdichtung 37 Spülkammer oder Spülraum 38 Rückschlagventil A Strömung des Reinigungs- oder Sterilisationsmedium während der CIP-Reinigung FA Füllelementachse N Niveau

Claims (24)

- Freistrahl-Füllsystem für Füllmaschinen zum Füllen von Flaschen oder dergleichen Behälter (1) mit einem flüssigen Füllgut, mit einem Füllelement (2), in dessen Gehäuse (5) ein durch wenigstens ein Flüssigkeitsventil (13) gesteuerter und wenigstens eine Abgabeöffnung (11) bildender Flüssigkeitskanal vorgesehen ist,

mit einem Halter (3), an welchem ein die Abgabeöffnung (11) für einen Reinigungs-und/oder Sterilisationsbetrieb verschließendes Verschließelement (35) befestigt oder befestigbar ist, sowie mit Mitteln zum Anpressen des Verschließelementes (35) gegen das Füllelement (2), dadurch gekennzeichnet, dass im Flüssigkeitskanal in Strömungsrichtung des flüssigen Füllgutes beim Füllen auf das wenigstens eine Flüssigkeitsventil (13) folgend zumindest eine vom flüssigen Füllgut beim Füllen durchströmte Gassperre (10) angeordnet ist, und dass die Mittel zum Anpressen des Verschließelementes (35) von einem Steuerelement (18) mit einem mit einem Fluid-Druck beaufschlagbaren Steuerraum (17) gebildet sind, in welchen ein im Bereich der Abgabeöffnung (11) offener Fluidkanal (14.1) mündet, und

dass im Füllelementgehäuse (5) wenigstens ein erster gesteuerter, den Fluidkanal (14.1) und den Steuerraum (17) einschließender Strömungsweg gebildet ist, der an einen für die Füllelemente (2) oder mehrere Füllelemente (2) der Füllmaschine gemeinsamen ersten Sammelkanal (26) führt und während des Füllbetriebes gesperrt und während des Reinigungs- und/oder Sterilisationsbetrieb geöffnet werden kann. - Füllsystem nach Anspruch 1, dadurch gekennzeichnet, dass der Steuerraum (17) durch wenigstens einen, im Gehäuse (5) beweglich geführten, mit dem Druck im Steuerraum beaufschlagbaren und mit dem Träger (3) verbundenen Kolben (18) begrenzt ist.

- Füllsystem nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass in dem ersten Strömungsweg oder in einem den Steuerraum (17) mit dem ersten Sammelkanal (26) verbindenden Strömungskanal (23) dieses Strömungsweges ein steuerndes Ventil (25, 38) vorgesehen ist.

- Füllsystem nach Anspruch 3, dadurch gekennzeichnet, dass das in dem ersten Strömungsweg oder Strömungskanal (23) vorgesehene Ventil ein steuerbares Steuerventil (25) oder ein Rückschlagventil (38) ist, welches für eine Strömung in den ersten Sammelkanal (26) öffnet und für eine Strömung in umgekehrter Richtung sperrt.

- Füllsystem nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Fluidkanal (14.1) in einem Ventilstößel des wenigstens einen Flüssigkeitsventils (13) ausgebildet ist.

- Füllsystem nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Fluidkanal (14.1) in einem vorzugsweise den Ventilstößel des wenigstens einen Füllelementes (13) bildenden Rohrstück (14) ausgebildet ist.

- Füllsystem nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Fluidkanal (14.1) im Bereich der Gassperre (10) offen ist.

- Füllsystem nach einem der vorhergehenden Ansprüche, gekennzeichnet durch wenigstens einen zweiten, gesteuerten Strömungsweg (24) im Füllelement (5), der den Flüssigkeitskanal (6) in Strömungsrichtung des flüssigen Füllgutes vor dem geschlossenen Flüssigkeitsventil (13) mit einem für die Füllelemente (2) oder für mehrere Füllelemente (2) der Füllmaschine gemeinsamen zweiten Sammelkanal (28) verbindet.

- Füllsystem nach Anspruch 8, dadurch gekennzeichnet, dass der zweite Strömungsweg (24) derart gesteuert ist, dass er während des Reinigungs- und/oder Sterilisationsbetriebes und/oder bei einer Beheizung des Füllelementes (2) mit dem heißen Füllgut für eine Strömung aus dem Flüssigkeitskanal (6) in den zweiten Sammelkanal (28) öffnet.

- Füllsystem nach Anspruch 8 oder 9, dadurch gekennzeichnet, dass im zweiten Strömungskanal (24) ein Rückschlagventil (27) vorgesehen ist, welches für eine Strömung aus dem Flüssigkeitskanal (5) in den zweiten Sammelkanal (28) öffnet, für eine Strömung in entgegen gesetzter Richtung aber sperrt.

- Füllsystem nach einem der vorhergehenden Ansprüche, gekennzeichnet durch einen Ventilstößelanschlag (18), der gesteuert zwischen einer nicht wirksamen Stellung und einer wirksamen Stellung bewegbar ist, und der in der wirksamen Stellung den Hub des Ventilstößels für ein reduziertes Öffnen des Flüssigkeitsventils (13) begrenzt.

- Füllsystem nach Anspruch 11, dadurch gekennzeichnet, dass der Ventilstößelanschlag (18) druckgesteuert, z.B. pneumatisch zwischen seiner wirksamen und nicht wirksamen Stellung bewegbar ist.

- Füllsystem nach Anspruch 11 oder 12, dadurch gekennzeichnet, dass der Ventilstößelanschlag für den in den Steuerraum (17) hineinreichenden Ventilstößel oder für das diesen Ventilstößel bildende Rohrstück (14) von dem den Steuerraum begrenzenden Kolben (18) gebildet ist.

- Füllsystem nach Anspruch 13, dadurch gekennzeichnet, dass der Kolben (18) an seiner dem Steuerraum (17) abgewandten Seite einen mit einem Steuerdruck, vorzugsweise mit einem Luftdruck beaufschlagbaren Steuer- oder Zylinderraum (32) bildet.

- Füllsystem nach Anspruch 8, gekennzeichnet durch wenigstens ein den ersten und zweiten Sammelkanal (26, 28) verbindendes steuerbares Ventil (29).

- Füllsystem nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Verschließelement (35) dem Träger (3) beweglich vorgesehen ist, beispielsweise verschiebbar zwischen einer Gebrauchsstellung und einer Nichtgebrauchsstellung.

- Füllsystem nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Verschließelement (35) an einem Behälterträger (3) vorgesehen ist.

- Füllsystem nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Verschließelement eine Spülplatte (35), vorzugsweise eine Spülplatte (35) mit wenigstens einer gegen das Füllelement (2) anpressbaren und den Spülraum (37) seitlich begrenzenden Ringdichtung (36) ist.

- Verfahren zur Steuerung eines Freistrahl-Füllsystems nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass für den Füllbetrieb der erste Strömungsweg (14.1, 17, 23) zumindest für eine Strömung aus dem ersten Sammelkanal (26) geschlossen wird.

- Verfahren nach Anspruch 19, dadurch gekennzeichnet, dass für den Füllbetrieb der erste Strömungsweg (14.1, 17, 23) zumindest für eine Strömung aus dem ersten Sammelkanal (26) in den Steuerraum (17) geschlossen wird.

- Verfahren zur Steuerung eines Füllsystems nach einem der vorhergehenden

Ansprüche 1 bis 18, dadurch gekennzeichnet, dass für einen Reinigungs- und/oder Sterilisationsbetrieb bei durch das Verschlusselement (35) an der Abgabeöffnung (11) verschlossenem Füllelement (2) und bei geöffnetem Flüssigkeitsventil (13) der erste Strömungsweg (14.1, 17, 23) zumindest für eine Strömung eines Reinigungs- und/oder Sterilisationsmediums über den Steuerraum (17) in den ersten Sammelkanal (26) geöffnet wird, so dass das Verschließelement (35) durch den Druck des Reinigung- oder Sterilisationsmediums im Steuerraum (17) gegen das Füllelement (2) angepresst wird. - Verfahren nach Anspruch 21, dadurch gekennzeichnet, dass für den Reinigungs- und/oder Sterilisationsbetrieb der erste Sammelkanal (26) mit einem zweiten Sammelkanal (28) für einen Fluss des Reinigungs- und/oder Sterilisationsmediums verbunden wird.

- Verfahren nach einem der vorhergehenden Ansprüche 21, 22, dadurch gekennzeichnet, dass während des Reinigungs- und/oder Sterilisationsbetriebes das den Flüssigkeitskanal (6) zugeführte Reinigungs- oder Sterilisationsmedium zumindest diesen Flüssigkeitskanal, die Gassperre (10), die von dem Verschließelement (35) begrenzte Spülkammer (37), den Fluidkanal (14.1), den Steuerraum (17) und den ersten Strömungskanal (23) durchströmt und über den ersten oder zweiten Sammelkanal (26, 28) abgeführt wird.

- Verfahren nach Anspruch 23, dadurch gekennzeichnet, dass während des Reinigungs- und/oder Sterilisationsbetriebes das dem Flüssigkeitskanal (6) zugeführte Reinigungs- oder Sterilisationsmedium auch den zweiten Strömungsweg (24) durchströmt und über den zweiten Sammelkanal (28) abgeführt wird.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PL08749177T PL2146922T3 (pl) | 2007-05-09 | 2008-04-26 | Układ do napełniania oraz sposób sterowania takim układem do napełniania |

| SI200831059T SI2146922T1 (sl) | 2007-05-09 | 2008-04-26 | Polnilni sistem in postopek za krmiljenje polnilnega sistema |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102007022259A DE102007022259A1 (de) | 2007-05-09 | 2007-05-09 | Füllsystem sowie Verfahren zum Steuern eines Füllsystems |

| PCT/EP2008/003403 WO2008138472A1 (de) | 2007-05-09 | 2008-04-26 | Füllsystem sowie verfahren zum steuern eines füllsystems |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2146922A1 EP2146922A1 (de) | 2010-01-27 |

| EP2146922B1 true EP2146922B1 (de) | 2013-07-03 |

Family

ID=39671778

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP08749177.5A Not-in-force EP2146922B1 (de) | 2007-05-09 | 2008-04-26 | Füllsystem sowie verfahren zum steuern eines füllsystems |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US8776842B2 (de) |

| EP (1) | EP2146922B1 (de) |

| DE (1) | DE102007022259A1 (de) |

| PL (1) | PL2146922T3 (de) |

| SI (1) | SI2146922T1 (de) |

| WO (1) | WO2008138472A1 (de) |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102007014702B4 (de) * | 2007-03-23 | 2017-03-30 | Khs Gmbh | Füllsystem für Heißabfüllung |

| DE102009016084A1 (de) * | 2009-04-03 | 2011-05-12 | Khs Gmbh | Füllelement zum Füllen von Behältern mit einem flüssigen Füllgut, Füllmaschine sowie Verfahren zum Füllen von Behältern |

| DE102009051160A1 (de) * | 2009-10-29 | 2011-05-05 | Khs Gmbh | Füllelement sowie Füllmaschine zum Füllen von Behältern |

| DE102010027512A1 (de) * | 2010-07-16 | 2012-01-19 | Khs Gmbh | Füllelement, Verfahren sowie Füllsystem zum Füllen von Behältern |

| DE102010047883A1 (de) * | 2010-10-11 | 2012-04-12 | Khs Gmbh | Verfahren sowie Füllsystem zum volumen- und/oder mengengesteuerten Füllen von Behältern |

| DE102011017263A1 (de) * | 2011-04-15 | 2012-10-18 | Khs Gmbh | Füllelement |

| DE102011112925A1 (de) * | 2011-09-13 | 2013-03-14 | Khs Gmbh | Verfahren, Füllsystem und Füllelement zum Füllen von Behältern |

| DE102011120164A1 (de) * | 2011-12-06 | 2013-06-06 | Khs Gmbh | Füllelement sowie Füllsystem |

| ITTO20111234A1 (it) * | 2011-12-29 | 2013-06-30 | Sidel Spa Con Socio Unico | Dispositivo di riempimento e relativo metodo di controllo |

| ITTO20120240A1 (it) * | 2012-03-19 | 2013-09-20 | Sidel Spa Con Socio Unico | Dispositivo di riempimento |

| ITMI20131163A1 (it) * | 2013-07-10 | 2015-01-11 | Smi Spa | Dispositivo di riempimento |

| DE102013113621A1 (de) * | 2013-12-06 | 2015-06-11 | Krones Ag | Füllorgan zum Abfüllen eines Füllprodukts in einen Behälter sowie Verfahren zum Reinigen des Füllorgans |

| DE102014109589A1 (de) * | 2014-07-09 | 2016-01-14 | Khs Gmbh | Füllsystem zum Füllen von Flaschen oder dergleichen Behältern |

| DE102014109809B4 (de) | 2014-07-14 | 2016-04-07 | Khs Gmbh | Abfüllvorrichtung |

| DE102015122033A1 (de) * | 2015-12-16 | 2017-06-22 | Khs Gmbh | Fülleinrichtung |

| IT201800009471A1 (it) * | 2018-10-16 | 2020-04-16 | Sacmi Beverage Spa | Macchina riempitrice per il riempimento a caldo. |

| JP6729661B2 (ja) * | 2018-10-31 | 2020-07-22 | 大日本印刷株式会社 | 加熱殺菌システムの洗浄方法および洗浄装置 |

| DE102019128153A1 (de) * | 2019-10-18 | 2021-04-22 | Krones Ag | Reinigungsvalidierung in einer Vorrichtung zum Abfüllen von Behältern |

| DE102020110140A1 (de) * | 2020-04-14 | 2021-10-14 | Krones Aktiengesellschaft | Füllorgan mit Umstellung von Freistrahl auf Siebauslauf |

| EP4151586A4 (de) * | 2020-05-15 | 2024-06-05 | Dai Nippon Printing Co., Ltd. | Verfahren zur reinigung/sterilisation eines aseptischen füllstoffs und aseptischer füllstoff |

| CN113493005B (zh) * | 2021-07-29 | 2022-10-28 | 陕西祈飞实业有限公司 | 一种化妆品制备工艺 |

| DE102024113606A1 (de) * | 2024-05-15 | 2025-11-20 | Khs Gmbh | Füllvorrichtung sowie Füllmaschine zum Befüllen von Behältern |

| DE102024114038A1 (de) * | 2024-05-20 | 2025-11-20 | Krones Aktiengesellschaft | Vorrichtung zum Füllen von Behältern und zugehöriges Betriebsverfahren |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4231114A1 (de) * | 1992-09-17 | 1994-03-24 | Seitz Enzinger Noll Masch | Vorrichtung zum Füllen von Flaschen o. dgl. Behältern |

| DE10061401A1 (de) * | 2000-12-09 | 2002-06-13 | Khs Masch & Anlagenbau Ag | Verfahren zum Füllen von Flaschen, Dosen o. dgl. Behälter mit einem flüssigen Füllgut sowie Füllmaschine zum Durchführen des Verfahrens |

| DE10359779B4 (de) * | 2003-12-19 | 2006-03-16 | Khs Maschinen- Und Anlagenbau Ag | Füllelement einer Füllmaschine |

| DE102004004331B3 (de) * | 2004-01-29 | 2005-09-15 | Khs Maschinen- Und Anlagenbau Ag | Verfahren zum Heißabfüllen eines flüssigen Füllgutes in Flaschen oder dergleichen Behälter sowie Füllmaschine zum Durchführen des Verfahrens |

| DE102004011101B4 (de) * | 2004-03-06 | 2011-04-07 | Khs Gmbh | Füllelemente sowie Füllmaschine mit derartigen Füllelementen |

| DE102004015167B3 (de) * | 2004-03-27 | 2005-11-03 | Khs Maschinen- Und Anlagenbau Ag | Füllelement |

| DE102004017205A1 (de) * | 2004-04-10 | 2005-10-27 | Khs Maschinen- Und Anlagenbau Ag | Füllmaschine umlaufender Bauart |

| DE102005037127B4 (de) * | 2005-08-06 | 2007-09-06 | Khs Ag | Füllelement mit Spülkappe |

| DE102006017706A1 (de) * | 2006-04-15 | 2007-10-25 | Khs Ag | Füllelemente sowie Füllmaschine mit einem Füllelement |

| FR2911595B1 (fr) * | 2007-01-22 | 2011-04-08 | Sidel Participations | Machine de remplissage equipee d'un dispositif de nettoyage |

| FR2911594B1 (fr) * | 2007-01-22 | 2009-04-03 | Sidel Participations | Machine de remplissage equipee d'un dispositif de nettoyage avec membrane deformable |

-

2007

- 2007-05-09 DE DE102007022259A patent/DE102007022259A1/de not_active Withdrawn

-

2008

- 2008-04-26 EP EP08749177.5A patent/EP2146922B1/de not_active Not-in-force

- 2008-04-26 WO PCT/EP2008/003403 patent/WO2008138472A1/de not_active Ceased

- 2008-04-26 PL PL08749177T patent/PL2146922T3/pl unknown

- 2008-04-26 SI SI200831059T patent/SI2146922T1/sl unknown

-

2009

- 2009-11-06 US US12/614,296 patent/US8776842B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| SI2146922T1 (sl) | 2013-11-29 |

| PL2146922T3 (pl) | 2013-12-31 |

| DE102007022259A1 (de) | 2009-01-15 |

| US20100108180A1 (en) | 2010-05-06 |

| EP2146922A1 (de) | 2010-01-27 |

| WO2008138472A1 (de) | 2008-11-20 |

| US8776842B2 (en) | 2014-07-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2146922B1 (de) | Füllsystem sowie verfahren zum steuern eines füllsystems | |

| EP2010447B1 (de) | Füllelement sowie füllmaschine mit einem füllelement | |

| EP2162382B1 (de) | Füllsystem | |

| EP2879961B1 (de) | Füllelement sowie füllmaschine | |

| EP2125600B1 (de) | Verfahren zum füllen von flaschen oder dergleichen behälter mit einem flüssigen füllgut unter gegendruck sowie füllmaschine zum durchführen dieses verfahrens | |

| EP1580160B1 (de) | Füllelement sowie Füllmaschine mit derartigen Füllelementen | |

| EP2029469B1 (de) | Füllelement sowie füllmaschine mit derartigen füllelementen | |

| EP2132130B1 (de) | Füllsystem zum heissabfüllen | |

| EP2969894B1 (de) | Verfahren sowie füllmaschine zum füllen von dosen oder dgl. behältern mit einem flüssigen füllgut | |

| EP2493805A1 (de) | Füllelement sowie füllmaschine zum füllen von behältern | |

| EP2882678B1 (de) | Mehrfachfüllelement für ein füllsystem oder eine füllmaschine sowie füllmaschine | |

| EP2984029A1 (de) | Füllelement, füllsystem sowie verfahren zum füllen von behältern | |

| WO2008116526A2 (de) | Freistrahlfüllsystem mit wägeeinheit | |

| DE102015116532A1 (de) | Verfahren sowie Behandlungsstation und Behandlungskopf zur Behandlung der Innenräume von KEGs sowie Dichtung zur Verwendung bei einer derartigen Behandlungsstation | |

| WO2016066275A2 (de) | Kolbenanordnung zum pumpen einer flüssigkeit | |

| DE2947035C2 (de) | Füllelement für Gegendruck-Gefäßfüllmaschine | |

| WO2010000359A1 (de) | Füllelement sowie füllmaschine zum füllen von behältern | |

| EP2534089B1 (de) | Füllsystem zum druckfüllen von behältern | |

| EP1739051A1 (de) | Füllelement sowie Füllmaschine umlaufender Bauart | |

| EP2958850A1 (de) | Füllsystem | |

| DE202012007517U1 (de) | Mehrfachfüllelement für ein Füllsystem oder eine Füllmaschine sowie Füllmaschine | |

| DE9404610U1 (de) | Vorrichtung zur Außenreinigung von Behälterbehandlungsmaschinen | |

| DE102012015962A1 (de) | Mehrfachfüllelement für ein Füllsystem oder eine Füllmaschine sowie Füllmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20091209 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA MK RS |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: KHS GMBH |

|

| DAX | Request for extension of the european patent (deleted) | ||

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MT NL NO PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 619625 Country of ref document: AT Kind code of ref document: T Effective date: 20130715 Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502008010233 Country of ref document: DE Effective date: 20130829 |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: VDEP Effective date: 20130703 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| REG | Reference to a national code |

Ref country code: PL Ref legal event code: T3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20131104 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20131103 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130814 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20131003 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20131014 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20131004 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20140404 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502008010233 Country of ref document: DE Effective date: 20140404 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: LU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140426 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: MM4A |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140430 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140426 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 9 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20130703 Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20080426 Ref country code: BE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20140430 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 10 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: PL Payment date: 20180322 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20180420 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20180423 Year of fee payment: 11 Ref country code: SI Payment date: 20180403 Year of fee payment: 11 Ref country code: FR Payment date: 20180420 Year of fee payment: 11 Ref country code: AT Payment date: 20180419 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20180418 Year of fee payment: 11 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502008010233 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 619625 Country of ref document: AT Kind code of ref document: T Effective date: 20190426 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20190426 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190426 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190426 Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191101 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190427 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190426 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190426 |