EP1613439B1 - Vorrichtung zum beschichten einer laufenden materialbahn - Google Patents

Vorrichtung zum beschichten einer laufenden materialbahn Download PDFInfo

- Publication number

- EP1613439B1 EP1613439B1 EP04719370A EP04719370A EP1613439B1 EP 1613439 B1 EP1613439 B1 EP 1613439B1 EP 04719370 A EP04719370 A EP 04719370A EP 04719370 A EP04719370 A EP 04719370A EP 1613439 B1 EP1613439 B1 EP 1613439B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- curtain

- coating

- guide elements

- coating material

- distribution chamber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000011248 coating agent Substances 0.000 title claims abstract description 41

- 238000000576 coating method Methods 0.000 title claims abstract description 41

- 239000000463 material Substances 0.000 title claims abstract description 30

- 238000009826 distribution Methods 0.000 claims abstract description 39

- 238000007789 sealing Methods 0.000 claims description 7

- 238000006073 displacement reaction Methods 0.000 claims description 5

- 238000000605 extraction Methods 0.000 claims 5

- 238000005266 casting Methods 0.000 abstract description 35

- 239000007788 liquid Substances 0.000 description 23

- 239000004033 plastic Substances 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 239000002985 plastic film Substances 0.000 description 2

- 229920006255 plastic film Polymers 0.000 description 2

- 241001295925 Gegenes Species 0.000 description 1

- 229910000639 Spring steel Inorganic materials 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 239000002313 adhesive film Substances 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000011010 flushing procedure Methods 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 239000003094 microcapsule Substances 0.000 description 1

- 239000005022 packaging material Substances 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C—APPARATUS FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05C5/00—Apparatus in which liquid or other fluent material is projected, poured or allowed to flow on to the surface of the work

- B05C5/007—Slide-hopper coaters, i.e. apparatus in which the liquid or other fluent material flows freely on an inclined surface before contacting the work

- B05C5/008—Slide-hopper curtain coaters

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03C—PHOTOSENSITIVE MATERIALS FOR PHOTOGRAPHIC PURPOSES; PHOTOGRAPHIC PROCESSES, e.g. CINE, X-RAY, COLOUR, STEREO-PHOTOGRAPHIC PROCESSES; AUXILIARY PROCESSES IN PHOTOGRAPHY

- G03C1/00—Photosensitive materials

- G03C1/74—Applying photosensitive compositions to the base; Drying processes therefor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S118/00—Coating apparatus

- Y10S118/04—Curtain coater

Definitions

- the invention relates to a device for coating a moving material web with a casting container according to the preamble of claim 1.

- a device for coating a moving material web with a casting container according to the preamble of claim 1.

- Such a device is known from US-A-6,146,708.

- curtain coaters are known in which the coating material (plastic dispersions, pigmented pigment, etc.) is applied from a slot die in a free-falling curtain on the material web. If two or more layers are applied simultaneously, it is preferred to use what are known as slide hoppers, in which the various layers are first superimposed on a sliding surface from which they run together in a freely falling curtain. In order to produce a stable curtain which is uniform over the coating width, the two curtain edges are each guided by a guide element extending from the casting container into the vicinity of the material web. In the device of the generic type described in US Pat. No. 4,135,477, the guide elements are designed as part of the side plates of the casting container.

- a curtain coater which makes it possible to set the coating width differently over a large area.

- a curtain area is separated by means of transversely adjustable separating elements on each side of the always falling in constant width curtain. The separated coating material is removed. It must be recalculated consuming or lost.

- the invention is therefore based on the object to improve a coating device of the generic type so that different coating widths can be adjusted without that coating material must be recirculated or lost.

- the solution according to the invention makes it possible to set the width of the coating material emerging from the exit slot of the distribution chamber on the sliding surface and thus the width of the curtain to the desired coating width. It is thus no longer necessary to cut off parts of the curtain or to dismantle parts of the nozzle when the coating width is reduced.

- the coating device shown in the figures serves z.

- Example in the production of self-adhesive labels or adhesive film strip for applying a dispersion adhesive and other layers on a web-shaped support member, such as a paper web or a plastic film. Due to its advantageous properties, it can also be used for applying other dispersions on paper webs, as well as metal or plastic films, for example in the production of packaging materials or ink-jet papers and for coating paper or board webs with coating or microcapsules, and other special applications.

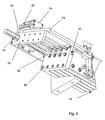

- the coating device is designed as Gleit vomgiter (English: Slide Hopper) and contains a modular casting container 1, the at least one Has transverse to the web direction extending distribution chamber 2.

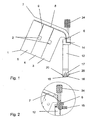

- the casting container 1, according to FIG. 1, is composed of three modules 3, 4, 5, as shown in FIG.

- the curtain-facing module 3 is provided with a drainage edge 6 and has on the opposite side a recess which forms a first distribution chamber 2.

- a further module 4 is arranged, on the one hand partially seals the distribution chamber 2 of the module 3 and at the same time has a second distribution chamber 2 on the opposite side.

- the module 5 seals on the one hand the second distribution chamber 2 of the module 4 and on the other hand limits the casting container 1.

- the surface of the casting container 1 is designed as a casting surface 8 inclined forward, on which the various layers emerging from the respective distribution chamber 2 are superimposed.

- each distribution chamber 2 has an over the length of the distribution chamber 2 extending exit slot 9, which ends on the casting surface 8.

- the supply of coating material in the respective distribution chamber 2 takes place in each case via a channel 10, which is arranged in the central region of the casting container 1 with sufficient distance from the sealing plates, of which the distribution chambers 2 are closed laterally.

- they are connected to supply lines for coating material.

- the feed channels 10 preferably end over the web width exactly in the middle of the respective distribution chamber 2, so that the coating material in the distribution chamber 2 is evenly distributed to the sides regardless of the set coating width.

- the casting container 1 according to FIG. 1 contains two distribution chambers 2 for applying the layers, the casting container 1 according to FIGS. 4 and 5 for applying four layers corresponding to four distribution chambers 2.

- the number of the distribution chamber 2 is determined directly by the number of modules 3, 4 , 5 determined.

- a lateral, downwardly extending guide element 7, 12 is arranged for the respective curtain edge, which is designed to be curved at its upper end the course of the casting surface 8.

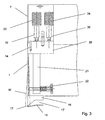

- Each guide element 7, 12 extends over the length of the casting surface 8 and beyond its end parallel to the curtain C, down, see Figure 4, to near the web to be coated 13.

- the guide elements 7, 12 are transversely adjustable on the casting surface 8 attached, while the Querverstellen can either manually or automatically, eg B. via a linear actuator pneumatic, electric or hydraulic, done.

- the guide elements 7, 12 serve to counteract a constriction of the free-falling curtain C at its edges due to the surface tension of the coating material.

- the strip-shaped guide elements 7, 12 have a curtain C facing the inside, which is formed flat.

- the inside of each guide element 7, 12 can be flushed with a surface tension reducing auxiliary liquid, for example with water or the curtain liquid itself.

- the auxiliary liquid flowing down from above on the guide elements 7, 12 causes the curtain C to adhere to the guide elements 7, 12.

- the auxiliary liquid is supplied via a channel 14 which opens at a short distance above the discharge edge 6 of the casting surface 8 and is connected to a supply line 15, as shown in FIG.

- a suction element 16 is attached, the curtain C facing the inside is aligned with the inside of the guide member 12.

- the suction slot 18 extends perpendicular to the curtain C, its measured length in the web running direction is 0.5 mm to 15 mm, preferably 5 mm to 12 mm, so that the suction function is ensured with appropriate variations of the curtain C. Its height is 0.1 mm to 2 mm, preferably 0.5 mm to 1 mm, and it is arranged on the underside of the suction element 16 so that its distance from the web 13 is 0.5 mm to 3 mm.

- the suction channel is closed at the bottom with a thin, only slightly inclined to the path bottom 19, which ends in the suction slot 18 in a sharp edge.

- the suction of the thickened edge of the coating material thus takes place substantially in a horizontal direction.

- the sharp edge ensures a secure detachment of the coating material, without the so-called "Teapot effect" occurs.

- a suitable rinsing liquid for example with water.

- two flushing lines 20 lead substantially parallel to the suction to the suction slot 18. The rinsing liquid is led away together with the extracted coating material via the suction line 17.

- the impact on the web 13 edge of the curtain C can be set transversely to the web running limited, the two guide elements 12 are made in their lower, the curtain C delimiting part of a limited flexible, elastically bendable material, preferably made of spring steel, as shown in FIG 3 shown.

- the support bar 21 is definitely made of a stiffer material than the guide element and z. B. made of stainless steel and ends at a small distance in front of the suction 16.

- a movable against the guide member 12 adjusting screw 22 is mounted in the lower part of the support bar 21 .

- the adjusting screw 22 makes it possible to adjust the free end of the guide element 12 with the attached suction element 16 limited transversely to the web running direction to adjust the position of the suction slot 18 exactly.

- the course of the guide element 12 can also be limitedly varied with the adjusting screw 22 in order to optimally adjust the guidance and adhesion of the curtain edge.

- the guide elements 7, 12 with the elements attached thereto are mounted transversely and steplessly adjustable over the casting surface 8, as shown in FIG.

- the lower guide member 12 is fixed to a cover plate 23.

- the curtain-side edge of the cover plate 23 simultaneously forms the upper guide element 7.

- angle 24 are fixed, which are mounted on one side to a linear unit 25.

- the linear unit 25 in turn is attached to a support plate 26.

- Via a linear guide unit 27, the support plate 26 is manually or automatically displaced.

- the recording of the support plate 26 in the linear guide unit 27 can be seen in FIG.

- FIG. 5 also shows that a further lateral support plate 28 is fastened to the angled lower region of the carrier plate 26.

- the lateral support plate 28 serves to guide and attach guide rods 29, at the ends of inserts are attached.

- the guide rods 29 extend into the distribution chambers 2 and are circumferentially guided in a sealing plate 30 in radial seals.

- the cover plate 23 is moved forward in the web running direction by means of the linear unit 25. This raises the cover plate 23, which rests in the operating state on the casting surface 8, lifted from the casting surface 8. But it is also possible to attach to the front edge of the cover plate 23 a storage, so that the cover plate 23 is pivotally mounted in the web running direction and so can be lifted from the sliding surface.

- the carrier plate 26, 28 is now moved transversely to the curtain C. The method can be done manually, via a simple pulling or pressing on the support plate 26, 28 or via a drive, not shown. During the displacement of the support plate 26, 28 slides the support plate 26, 28 in guides which are connected to the linear guide unit 27.

- the guide rods 29 are moved into the seal plate 30 or out of the seal plate 30.

- the inserts 31 are attached.

- the inserts 31 are guided in the distribution chambers 2 and limit the distribution chambers 2, exactly to the inner edge of the cover plate, which in turn forms the upper guide element 7.

- the insert 31 is preferably made of plastic and provided with threaded inserts 32 in which the guide rods 29 are attached.

- the insert 31 limits the distribution chambers across the curtain and thus limits the width of the outlet slots 9.

- the cover plate 23 is moved back again by means of the linear unit, so that the cover plate 23 rests flush again on the casting surface 8.

- the cover plate 23 serves at its curtain-side edge again as a guide element 7 and at the same time as a seal for the outlet slots 9 above the inserts 31 and outside the coating width for sealing the distribution chambers 2, which are not acted upon by the casting liquid.

- the cavity forming behind the inserts 31 in the distribution chambers 2, ie the area facing away from the curtain C, can optionally be filled with auxiliary liquid.

- the nozzle can be operated with or without auxiliary liquid in the cavity behind the inserts 31. 5

- an angle fitting 33 is introduced into the sealing plate 30 via which the distribution chambers 2 are supplied with the auxiliary liquid, wherein the auxiliary liquid can also be guided via the guide rods 29 to the sliding surface of the insert 31.

- auxiliary liquid By means of the auxiliary liquid is ensured that the adjustment of the width of the outlet slots 9 is possible at any time. It is thus possible to adjust the width of the outlet slots 9 and thus the width of the casting surface 8 continuously and at any time, without the components must be dismantled. It is of course obvious that the described width adjustment is possible on both sides of the nozzle, wherein the two sides of the nozzle are constructed in mirror image.

- the insert 31 is z. B. plastic and preferably has metallic threaded inserts 32. On a thin base plate 34, a wedge-shaped 35 and a cuboid body 36 is formed. The upper part of the base plate 34 extends into the outlet slot 9 and the attached elements 35, 36 run as a sealing body in the distribution chambers 2. In the threaded inserts 32, the guide rods 29 are screwed. The opposite end of the insert 31 limits the distribution chamber 2 to the coating width of the curtain. The insert 31 thus forms a lateral seal between the outlet slot 9 and the distribution chamber 2, which is filled with the casting solution for the curtain C, wherein the auxiliary liquid located behind the insert 31 is intended to prevent sticking of the insert 31.

- the displacement of the inserts 31 takes place in each case by means of two guide rods 29, which are fastened on one side to the side of the insert 31, on the other hand to the lateral support plate 28.

- the lateral support plate 28 is located laterally adjacent to the casting container 1 and is fixedly connected to the support plate 26 so that it can be moved with this transversely to the web running direction by a drive.

- the inserts 31 fixed to the guide rods 29 are positioned so that their inner side is aligned with the inner surface of the guide members 7, so that the width of the distribution chambers 2 coincides exactly with the width of the casting surface 8 and the curtain C. It thus occurs only coating material in width, which corresponds to the desired width of the coating. This ensures that at any set coating width no coating material is lost or must be recirculated.

- the inserts 31 do not stick in the distribution chambers 2 during operation and thus can no longer be moved, they are rinsed from the outside with a rinsing liquid, for example water or a solvent.

- a rinsing liquid for example water or a solvent.

- 30 channels are arranged in the sealing wall, which lead to the individual distribution chambers 2 and are externally connected to a supply with an angle fitting 33 for the rinsing liquid.

- the inserts 31 are arranged with a small clearance in the distribution chambers 2, so that some rinsing liquid can pass through and exits through the outlet slots 9 on the casting surface 8, preferably the rinsing liquid is introduced with an overpressure in the distribution chambers.

- the rinsing liquid can thus also serve as auxiliary liquid for the curtain edges, which improves the adhesion to the guide elements 7.

- the separate supply of auxiliary liquid to the guide elements 7 can thus be spared.

- the rinsing and auxiliary liquid then flows through the casting surface 8 on the inside of the guide elements 7 to the end of the lower guide elements 12 with and ensures a secure adhesion of the curtain edge.

- FIG. 1 shows the structure and the attachment of the guide member 12 on the cover plate 23.

- the guide member 12 is releasably secured by means of a thumbscrew 34 to the cover plate 23. The operator is thus able to release the lower guide element 12 very quickly from the cover plate 23.

- the guide element 12 consists on both sides of two thumbscrews 34, a receptacle 35, a support bar 21 with an adjusting screw 22 and the guide member 12 and attached to the lower end of the guide member 12 suction 16.

- the two thumbscrews 34 sit in recesses 36 and reach with their threads into the recordings, as shown in Figure 2 in section.

- the support bar 21 is rigidly attached.

- the lower guide member 12 is movable in contrast to the support bar 21.

- the guide element 12 can be adjusted transversely to the curtain C, by means of the adjusting screw 22 over a small angular range, designated W in FIG.

Landscapes

- Coating Apparatus (AREA)

- Reverberation, Karaoke And Other Acoustics (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung zum Beschichten einer laufenden Materialbahn mit einem Gießbehälter gemäß dem Oberbegriff des Anspruchs 1. Eine derartige Vorrichtung ist aus US-A-6 146 708 bekannt.

- Zum Beschichten laufender Materialbahnen, wie Papier- oder Kartonbahnen, Kunststoff- oder Metallfolien sind sogenannte Curtain-Coater bekannt, bei denen das Beschichtungsmaterial (Kunststoffdispersionen, Pigmentstreichfarbe etc.) aus einer Schlitzdüse in einem freifallenden Vorhang auf die Materialbahn aufgetragen wird. Werden zwei oder mehr Schichten gleichzeitig aufgetragen, so werden bevorzugt sogenannte Gleitflächengießer (englisch: Slide Hopper) verwendet, bei denen die verschiedenen Schichten zunächst auf einer Gleitfläche übereinander gelegt werden, von der sie gemeinsam in einem frei fallenden Vorhang ablaufen. Um einen stabilen und über die Beschichtungsbreite gleichmäßigen Vorhang zu erzeugen, werden die beiden Vorhangränder jeweils von einem sich von den Gießbehälter bis in die Nähe der Materialbahn erstreckenden Führungselement geführt. Bei der im US-Patent 4,135,477 beschriebenen Vorrichtung der gattungsgemäßen Art sind die Führungselemente als Teil der Seitenplatten des Gießbehälters gestaltet.

- Aus der WO 01/47643 ist ein Curtain-Coater bekannt, der es ermöglicht, die Beschichtungsbreite über einen großen Bereich unterschiedlich einstellen zu können. Dazu wird mittels quer verstellbarer Trennelemente an jeder Seite des immer in gleichbleibender Breite herunterfallenden Vorhangs ein Vorhangbereich abgetrennt. Das abgetrennte Beschichtungsmaterial wird abgeführt. Es muß aufwendig rezirkuliert werden oder es geht verloren.

- Der Erfindung liegt daher die Aufgabe zu Grunde, eine Beschichtungsvorrichtung der gattungsgemäßen Art so zu verbessern, daß unterschiedliche Beschichtungsbreiten eingestellt werden können, ohne daß Beschichtungsmaterial rezirkuliert werden muß oder verloren geht.

- Diese Aufgabe wird durch eine Vorrichtung gemäß Anspruch 1 gelöst.

- Die Lösung nach der Erfindung ermöglicht es, die Breite des aus dem Austrittsschlitz der Verteilkammer austretenden Beschichtungsmaterials auf der Gleitfläche und somit die Breite des Vorhangs auf die gewünschte Beschichtungsbreite einzustellen. Es ist somit nicht mehr erforderlich, bei einer Verringerung der Beschichtungsbreite Teile des Vorhangs abzutrennen oder Teile der Düse zu demontieren.

- Da am Ende der Führungselemente in der Nähe der Materialbahn keine Trennelemente angeordnet sein müssen, können dort die bekannten Elemente für einen gleichmäßigen Auftrag mit geraden und scharfen Beschichtungskanten auf der Bahn angeordnet werden, wie sie in der WO 02/081103 beschrieben sind; beispielsweise ein Absaugelement zur Vermeidung einer Randwulst auf der Materialbahn.

- Die Unteransprüche enthalten bevorzugte, da besonders vorteilhafte Ausführungsformen der Erfindung.

- Die Zeichnung dient zur Erläuterung der Erfindung anhand verschiedener Ausführungsbeispiele:

- Figur 1

- zeigt einen Querschnitt durch einen Slide Hopper mit zwei Verteilkammern zum Auftrag von zwei Schichten übereinander,

- Figur 2

- zeigt einen vergrößerten Ausschnitt im Bereich der Ablaufkante der Gleitfläche,

- Figur 3

- zeigt in einer Ansicht gegen die Bahnlaufrichtung den Randbereich des Slide Hoppers,

- die Figuren 4 und 5

- zeigen jeweils in perspektivischer Darstellung einen Slide Hopper mit vier Verteilkammern und stufenlos verstellbarer Vorhangbreiteneinstellung,

- Figur 6

- zeigt einen der verstellbaren Einsätze zur Begrenzung der Kammerbreite.

- Die in den Figuren dargestellte Beschichtungsvorrichtung dient z. B. bei der Herstellung von selbstklebenden Etiketten oder Haftfolienstreifen zum Auftragen eines Dispersionshaftklebstoffes und weiterer Schichten auf ein bahnförmiges Trägerelement, beispielsweise eine Papierbahn oder eine Kunststoffolie. Aufgrund ihrer vorteilhaften Eigenschaften läßt sie sich auch zum Auftragen anderer Dispersionen auf Papierbahnen, sowie Metall- oder Kunststoffolien beispielsweise bei der Herstellung von Verpackungsmaterialien oder Ink-Jet-Papieren und zum Beschichten von Papier- oder Kartonbahnen mit Streichfarbe oder Mikrokapseln einsetzen, sowie weiterer Spezialanwendungen.

- Die Beschichtungsvorrichtung ist als Gleitflächengießer (englisch: Slide Hopper) gestaltet und enthält einen modular aufgebauten Gießbehälter 1, der zumindest eine sich quer zur Bahnlaufrichtung erstreckende Verteilkammer 2 aufweist. Der Gießbehälter 1, gemäß der Figur 1, wird dabei aus drei Modulen 3, 4, 5 zusammengesetzt, wie in Figur 1 dargestellt. Das dem Vorhang zugewandte Modul 3 ist mit einer Ablaufkante 6 versehen und besitzt auf der entgegengesetzten Seite eine Vertiefung, die eine erste Verteilkammer 2 bildet. Unmittelbar hinter dem Modul 3 ist ein weiteres Modul 4 angeordnet, daß einerseits die Verteilkammer 2 des Moduls 3 zum Teil abdichtet und gleichzeitig auf der entgegengesetzten Seite eine zweite Verteilkammer 2 besitzt. Das Modul 5 dichtet zum einen die zweite Verteilkammer 2 des Moduls 4 ab und begrenzt andererseits den Gießbehälter 1.

- Die Oberfläche des Gießbehälters 1 ist als nach vorne geneigte Gießfläche 8 gestaltet, auf der die verschiedenen, aus der jeweiligen Verteilkammer 2 austretenden Schichten übereinander gelegt werden. Dazu weist jede Verteilkammer 2 einen sich über die Länge der Verteilkammer 2 erstreckenden Austrittsschlitz 9 auf, der auf der Gießfläche 8 endet. Die Zufuhr von Beschichtungsmaterial in die jeweilige Verteilkammer 2 erfolgt jeweils über einen Kanal 10, der im mittleren Bereich des Gießbehälters 1 mit genügend Abstand von den Dichtplatten angeordnet ist, von denen die Verteilkammern 2 seitlich verschlossen werden. An der Unterseite des Gießbehälters 1 sind sie an Zufuhrleitungen für Beschichtungsmaterial angeschlossen. Die Zufuhrkanäle 10 enden bevorzugt über die Bahnbreite gesehen genau in der Mitte der jeweiligen Verteilkammer 2, so daß sich das Beschichtungsmaterial in der Verteilkammer 2 unabhängig von der eingestellten Beschichtungsbreite zu den Seiten gleichmäßig verteilt.

- Der Gießbehälter 1 nach Figur 1 enthält zum Auftragen der Schichten zwei Verteilkammern 2, der Gießbehälter 1 nach den Figuren 4 und 5 zum Auftragen von vier Schichten entsprechend vier Verteilkammern 2. Hierbei wird die Anzahl der Verteilkammer 2 direkt über die Anzahl der Module 3, 4, 5 bestimmt.

- An jeder Seite des Gießbehälters 1 ist ein seitliches, sich nach unten erstreckendes Führungselement 7, 12 für den jeweiligen Vorhangrand angeordnet, das an seinem oberen Ende dem Verlauf der Gießfläche 8 entsprechend gekrümmt gestaltet ist. Jedes Führungselement 7, 12 erstreckt sich über die Länge der Gießfläche 8 und über deren Ende hinaus parallel zum Vorhang C, nach unten, siehe Figur 4, bis in die Nähe der zu beschichtenden Bahn 13. Die Führungselemente 7, 12 sind querverstellbar auf der Gießfläche 8 befestigt, dabei kann das Querverstellen entweder manuell oder automatisch, z. B. über einen Linearantrieb pneumatisch, elektrisch oder hydraulisch, erfolgen. Die Führungselemente 7, 12 dienen dazu, einer Einschnürung des frei fallenden Vorhangs C an seinen Rändern aufgrund der Oberflächenspannung des Beschichtungsmaterials entgegen zu wirken.

- Wie in der WO 02/0811103 beschrieben weisen die leistenförmigen Führungselemente 7, 12 eine dem Vorhang C zugewandte Innenseite auf, die flächig ausgebildet ist. Die Innenseite jedes Führungselement 7, 12 kann mit einer die Oberflächenspannung reduzierenden Hilfsflüssigkeit, beispielsweise mit Wasser oder der Vorhangflüssigkeit selbst, bespült werden. Die von oben nach unten auf den Führungselementen 7, 12 herabfließende Hilfsflüssigkeit bewirkt, daß der Vorhang C an den Führungselementen 7, 12 haftet. Die Hilfsflüssigkeit wird über einen Kanal 14 zugeführt, der mit geringem Abstand oberhalb der Ablaufkante 6 der Gießfläche 8 mündet und an eine Zufuhrleitung 15 angeschlossen ist, wie in Figur 2 dargestellt. Am unteren Ende jedes Führungselements 12 ist ein Absaugelement 16 befestigt, dessen den Vorhang C zugewandte Innenseite mit der Innenseite des Führungselements 12 fluchtet. Der an dem Führungselement 12 und anschließend an dem Absaugelement 16 herabfließende Vorhangrand wird so auf seinem Weg zu der Bahn 13 nicht gestört. Durch das Absaugelement 16 führt von außen nach innen ein Absaugkanal 17, der an eine Saugleitung angeschlossen ist und in einen Absaugschlitz 18 mündet. Der Absaugschlitz 18 verläuft senkrecht zum Vorhang C, seine in Bahnlaufrichtung gemessene Länge beträgt 0,5 mm bis 15 mm, bevorzugt 5 mm bis 12 mm, damit die Absaugfunktion bei entsprechenden Schwankungen des Vorhangs C gewährleistet bleibt. Seine Höhe beträgt 0,1 mm bis 2 mm, bevorzugt 0,5 mm bis 1 mm, und er ist an der Unterseite des Absaugelements 16 so angeordnet, daß sein Abstand von der Bahn 13 0,5 mm bis 3 mm beträgt. Damit dieser geringe Abstand eingehalten werden kann, ist der Absaugkanal unten mit einem dünnen, nur geringfügig gegen die Bahn geneigten Boden 19 verschlossen, der im Absaugschlitz 18 in einer scharfen Kante endet. Die Absaugung des verdickten Randes des Beschichtungsmaterials erfolgt so im wesentlichen in einer horizontalen Richtung. Zugleich gewährleistet die scharfe Kante ein sicheres Ablösen des Beschichtungsmaterials, ohne daß der sogenannte "Teapot-Effekt" auftritt. Damit Anbackungen oder Ablagerungen im Absaugeschlitz 18 verhindert werden, wird dieser zusätzlich mit einer geeigneten Spülflüssigkeit, beispielsweise mit Wasser, gespült. Dazu führen zwei Spülleitungen 20 im wesentlichen parallel zu der Absaugleitung zu dem Absaugeschlitz 18. Die Spülflüssigkeit wird gemeinsam mit dem abgesaugten Beschichtungsmaterial über die Absaugleitung 17 weggeführt.

- Damit der auf die Bahn 13 auftreffende Rand des Vorhangs C quer zur Bahnlaufrichtung begrenzt eingestellt werden kann, sind die beiden Führungselemente 12 in ihrem unteren, den Vorhang C begrenzenden Teil aus einem begrenzt flexiblen, elastisch biegbaren Material gefertigt, bevorzugt aus Federstahl, wie in Figur 3 dargestellt. Zur Abstützung und Verstellung jedes Führungselements 12 erstreckt sich außen mit geringem Abstand eine Stützleiste 21 parallel zu dem Führungselement 12 nach unten. Die Stützleiste 21 ist auf jeden Fall aus einem steiferen Material als das Führungselement und z. B. aus nicht rostendem Stahl gefertigt und endet mit geringem Abstand vor dem Absaugelement 16. Im unteren Bereich der Stützleiste 21 ist eine gegen das Führungselement 12 bewegbare Verstellschraube 22 gelagert. Die Verstellschraube 22 ermöglicht es, das freie Ende des Führungselements 12 mit dem daran befestigten Absaugelement 16 begrenzt quer zur Bahnlaufrichtung zu verstellen, um die Position des Absaugschlitzes 18 exakt einstellen zu können. Zusätzlich läßt sich mit der Verstellschraube 22 auch der Verlauf des Führungselements 12 begrenzt variieren, um die Führung und Anhaftung des Vorhangrandes optimal einzustellen.

- Die Führungselemente 7, 12 mit den daran befestigten Elementen sind über der Gießfläche 8 quer und stufenlos verstellbar gelagert, wie in Figur 4 dargestellt. Das untere Führungselement 12 ist an einer Abdeckplatte 23 befestigt. Die vorhangseitige Kante der Abdeckplatte 23 bildet gleichzeitig das obere Führungselement 7. Auf der Abdeckplatte 23 sind Winkel 24 befestigt, die einseitig an eine Lineareinheit 25 montiert sind. Die Lineareinheit 25 wiederum ist an einer Trägerplatte 26 befestigt. Über eine lineare Führungseinheit 27 ist die Trägerplatte 26 manuell oder automatisch verschiebbar. Die Aufnahme der Trägerplatte 26 in der linearen Führungseinheit 27 ist der Figur 5 zu entnehmen. In der Figur 5 ist ebenfalls dargestellt, daß an den abgewinkelten unteren Bereich der Trägerplatte 26 eine weitere seitliche Trägerplatte 28 befestigt ist. Die seitliche Trägerplatte 28 dient zur Führung und Befestigung von Führungsstangen 29, an deren Enden Einsätze befestigt sind. Die Führungsstangen 29 reichen bis in die Verteilkammern 2 hinein und sind in einer Dichtplatte 30 in Radialdichtungen umfänglich geführt.

- Zur Einstellung der Breite des Vorhangs C wird mittels der Lineareinheit 25 die Abdeckplatte 23 in Bahnlaufrichtung nach vorne verfahren. Dabei hebt die Abdeckplatte 23, die im Betriebszustand auf der Gießfläche 8 aufliegt, von der Gießfläche 8 abgehoben. Es besteht aber ebenfalls die Möglichkeit an den vorderen Rand der Abdeckplatte 23 eine Lagerung anzubringen, so daß die Abdeckplatte 23 in Bahnlaufrichtung schwenkbar gelagert ist und so von der Gleitfläche abhebbar ist. Zum Verstellen der Beschichtungsbreite wird nun die Trägerplatte 26, 28 quer zum Vorhang C verfahren. Das Verfahren kann manuell, über ein einfaches Ziehen oder Drücken an der Trägerplatte 26, 28 oder über einen nicht dargestellten Antrieb erfolgen. Während des Verschiebens der Trägerplatte 26, 28 gleitet die Trägerplatte 26, 28 in Führungen die mit der linearen Führungseinheit 27 verbunden sind. Gleichzeitig werden die Führungsstangen 29 in die Dichtplatte 30 hinein oder aus der Dichtplatte 30 hinaus bewegt. Am Ende der Führungsstangen 29 sind die Einsätze 31 befestigt. Die Einsätze 31 sind in den Verteilkammern 2 geführt und begrenzen die Verteilkammern 2, genau bis an den inneren Rand der Abdeckplatte, die wiederum das obere Führungselement 7 bildet. Der Einsatz 31 ist vorzugsweise aus Kunststoff gefertigt und mit Gewindeeinsätzen 32 versehen, in denen die Führungsstangen 29 befestigt werden. Der Einsatz 31 begrenzt die Verteilkammern quer zum Vorhang und begrenzt somit die Breite der Austrittsschlitze 9. Nach dem Verschieben der Trägerplatte 26, 28 wird die Abdeckplatte 23 wieder mittels der Lineareinheit zurückverfahren, so daß die Abdeckplatte 23 wieder bündig auf der Gießfläche 8 aufliegt. Die Abdeckplatte 23 dient an ihrem vorhangseitigen Rand nun wieder als Führungselement 7 und gleichzeitig als Abdichtung für die Austrittsschlitze 9 oberhalb der Einsätze 31 und außerhalb der Beschichtungsbreite zur Abdichtung der Verteilkammern 2, die nicht mit der Gießflüssigkeit beaufschlagt werden.

- Der sich hinter den Einsätzen 31 bildende Hohlraum in den Verteilkammern 2, d. h. der Bereich der dem Vorhang C abgewandt ist, kann gegebenenfalls mit Hilfsflüssigkeit gefüllt werden. Die Düse kann mit oder ohne Hilfsflüssigkeit im Hohlraum hinter den Einsätzen 31 betrieben werden. In Figur 5 ist eine Winkelverschraubung 33 in die Dichtplatte 30 eingebracht über die die Verteilkammern 2 mit der Hilfsflüssigkeit versorgt werden, wobei die Hilfsflüssigkeit auch über die Führungsstangen 29 an die Gleitfläche des Einsatzes 31 geführt werden kann. Mittels der unter Druck eingeführten Hilfsflüssigkeit in die Verteilkammern 2 hinter die Einsätze 31 ist dafür gesorgt, daß die Einsätze 31 nicht hängen bleiben oder das sich die Gießflüssigkeit für den Vorhang C im Bereich der Einsätze 31 anlagert und die Einsätze 31 festklemmt.

- Mittels der Hilfsflüssigkeit ist dafür gesorgt, daß die Verstellung der Breite der Austrittsschlitze 9 jederzeit möglich ist. Es ist somit die Möglichkeit gegeben, die Breite der Austrittsschlitze 9 und damit die Breite der Gießfläche 8 stufenlos und zu jedem Zeitpunkt zu verstellen, ohne das Bauteile demontiert werden müssen. Es ist natürlich selbstverständlich, das die beschriebene Breitenverstellung auf beiden Seiten der Düse möglich ist, wobei die beiden Seiten der Düse spiegelbildlich aufgebaut sind.

- Der Aufbau des Einsatzes 31 ist in Figur 6 wiedergegeben. Der Einsatz 31 besteht z. B. aus Kunststoff und besitzt vorzugsweise metallische Gewindeeinsätze 32. Auf einer dünnen Grundplatte 34 ist ein keilförmiger 35 und ein quaderförmiger 36 Körper angeformt. Der obere Teil der Grundplatte 34 reicht in den Austrittsschlitz 9 hinein und die aufgesetzten Elemente 35, 36 laufen als Dichtkörper in den Verteilkammern 2. In die Gewindeeinsätze 32 werden die Führungsstangen 29 eingeschraubt. Das entgegengesetzt angeordnete Ende des Einsatzes 31 begrenzt die Verteilkammer 2 auf die Beschichtungsbreite des Vorhangs. Der Einsatz 31 bildet somit eine seitliche Dichtung zwischen dem Austrittsschlitz 9 und der Verteilkammer 2, die mit der Gießlösung für den Vorhang C gefüllt ist, wobei die hinter dem Einsatz 31 befindlichen Hilfsflüssigkeit ein Festhängen des Einsatzes 31 verhindern soll.

- Die Verschiebung der Einsätze 31 erfolgt jeweils mittels zweier Führungsstangen 29, die einerseits an einer Seite des Einsatzes 31, andererseits an der seitlichen Trägerplatte 28 befestigt sind. Die seitliche Trägerplatte 28 befindet sich seitlich neben dem Gießbehälter 1 und ist fest mit der Trägerplatte 26 verbunden, so daß sie mit dieser quer zur Bahnlaufrichtung von einem Antrieb bewegt werden kann. Die an den Führungsstangen 29 befestigten Einsätze 31 sind so positioniert, daß ihre Innenseite jeweils mit der Innenfläche der Führungselemente 7 fluchtet, so daß die Breite der Verteilkammern 2 exakt mit der Breite der Gießfläche 8 und des Vorhangs C übereinstimmt. Es tritt somit nur Beschichtungsmaterial in der Breite aus, die der gewünschten Breite der Beschichtung entspricht. Dies gewährleistet, daß bei jeder eingestellten Beschichtungsbreite kein Beschichtungsmaterial verloren geht oder rezirkuliert werden muß.

- Damit die Einsätze 31 während des Betriebs nicht in den Verteilkammern 2 festkleben und somit nicht mehr bewegt werden können, werden sie von der Außenseite mit einer Spülflüssigkeit, beispielsweise Wasser oder ein Lösemittel, bespült. Dazu sind in der Dichtwand 30 Kanäle angeordnet, die zu den einzelnen Verteilkammern 2 führen und außen an eine Zufuhr mit einer Winkelverschraubung 33 für die Spülflüssigkeit angeschlossen sind. Bevorzugt sind die Einsätze 31 mit geringem Spiel in den Verteilkammern 2 angeordnet, so daß etwas Spülflüssigkeit durchtreten kann und mit durch die Austrittsschlitze 9 auf die Gießfläche 8 austritt, vorzugsweise wird die Spülflüssigkeit mit einem Überdruck in die Verteilkammern eingeleitet. Die Spülflüssigkeit kann so zugleich als Hilfsflüssigkeit für die Vorhangränder dienen, die das Anhaften an den Führungselementen 7 verbessert. In bestimmten Anwendungsfällen kann so die gesonderte Zufuhr von Hilfsflüssigkeit zu den Führungselementen 7 erspart werden. Die Spül- und Hilfsflüssigkeit läuft dann über die Gießfläche 8 an der Innenseite der Führungselemente 7 bis zum Ende der unteren Führungselemente 12 mit ab und gewährleistet ein sicheres Anhaften des Vorhangrandes.

- Die Figuren 1, 2 und 3 zeigen den Aufbau und die Befestigung des Führungselements 12 an der Abdeckplatte 23. Das Führungselement 12 ist lösbar, mittels einer Rändelschraube 34 an der Abdeckplatte 23 befestigt. Der Bediener ist somit in der Lage, das untere Führungselement 12 sehr schnell von der Abdeckplatte 23 zu lösen. Das Führungselement 12 besteht beidseitig jeweils aus zwei Rändelschrauben 34, einer Aufnahme 35, einer Stützleiste 21 mit einer Verstellschraube 22 und dem Führungselement 12 und dem am unteren Ende des Führungselements 12 befestigten Absaugelement 16. Die beiden Rändelschrauben 34 sitzen dabei in Ausnehmungen 36 und reichen mit ihren Gewinden in die Aufnahmen hinein, wie in Figur 2 im Schnitt dargestellt. Am unteren Ende der Aufnahme ist die Stützleiste 21 starr befestigt. Das untere Führungselement 12 ist im Gegensatz zur Stützleiste 21 beweglich. Das Führungselement 12 kann quer zum Vorhang C, mittels der Verstellschraube 22 über einen kleinen Winkelbereich, in der Figur 3 mit W bezeichnet, verstellt werden.

Claims (8)

- Vorrichtung zum Beschichten einer laufenden Materialbahn (13) mit einem Gießbehälter (1), der- eine Gießfläche (8) zur Abgabe des Beschichtungsmaterials in einem frei fallenden Vorhang (C),- zumindest eine sich quer zur Bahnlaufrichtung erstreckende Verteilkammer (2) mit einer Zufuhr (10) für Beschichtungsmaterial und einem Austrittsschlitz (9) auf die Gießfläche (8) und- zwei seitliche Führungselemente (7, 12) für die Ränder des Vorhangs (C) aufweist, die sich jeweils über die Länge der Gießfläche (8) und über deren Ende hinaus parallel zum Vorhang (C) nach unten erstrecken und an ihrem oberen Ende dem Verlauf der Gießfläche (8) entsprechend gekrümmt gestaltet sind,dadurch gekennzeichnet, daß die seitlichen Führungselemente (7, 12) der Gießfläche (8) quer verstellbar befestigt sind, und daß die Beschichtungsmaterialzufuhr (10) im mittleren Bereich des Gießbehälters (1) in die Verteilkammer (2) mündet.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß am unteren Ende jedes Führungselementes (7, 12) ein Absaugeelement (16) befestigt ist, dessen dem Vorhang (C) zugewandte Innenseite mit der Innenseite des Führungselementes (7, 12) fluchtet und durch das ein an eine Saugleitung angeschlossene Absaugkanal 17 führt, der in einem Absaugschlitz (18) mündet.

- Vorrichtung nach Anspruch 1 oder 2, gekennzeichnet durch, jeweils einen abdichtenden Einsatz (31) an jeder Seite einer Verteilkammer (2), dessen Querschnitt dem Querschnitt der Verteilkammer (2) und des Austrittsschlitzes (9) angepaßt ist und der zur Einstellung der wirksamen Kammerbreite auf die Beschichtungsbreite quer verstellbar ist.

- Vorrichtung nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß die Querverstellung der Führungselemente (7, 12) gekoppelt mit der Querverstellung der Einsätze (31) erfolgt.

- Vorrichtung nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die Querverstellung automatisch, insbesondere motorisch, bevorzugt mittels eines Linearantriebs, erfolgt.

- Vorrichtung nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, daß die Führungselemente (7, 12) jeweils an einer stufenlos und quer verschiebbaren Trägerplatte (26, 28) befestigt sind, die fest mit Führungsstangen (29) verbunden sind, an denen der Einsatz (31) befestigt ist.

- Vorrichtung nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, daß die Abdeckplatte (23) über eine Lineareinheit (25) in Bahnlaufrichtung verfahrbar ist, so daß die Abdeckplatte (23) von der Gießfläche (8) abhebbar ist.

- Vorrichtung nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß untere Führungselemente (12) mittels Rändelschrauben (34) von der Abdeckplatte lösbar ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10316999A DE10316999A1 (de) | 2003-04-11 | 2003-04-11 | Vorrichtung zum Beschichten einer laufenden Materialbahn |

| PCT/EP2004/002481 WO2004089555A1 (de) | 2003-04-11 | 2004-03-11 | Vorrichtung zum beschichten einer laufenden materialbahn |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1613439A1 EP1613439A1 (de) | 2006-01-11 |

| EP1613439B1 true EP1613439B1 (de) | 2007-05-02 |

Family

ID=33039072

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04719370A Expired - Lifetime EP1613439B1 (de) | 2003-04-11 | 2004-03-11 | Vorrichtung zum beschichten einer laufenden materialbahn |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7556692B2 (de) |

| EP (1) | EP1613439B1 (de) |

| CN (1) | CN100398220C (de) |

| AT (1) | ATE361153T1 (de) |

| DE (2) | DE10316999A1 (de) |

| WO (1) | WO2004089555A1 (de) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FI117176B (fi) * | 2005-01-27 | 2006-07-14 | Metso Paper Inc | Laite tasolta syöttävän verhopäällystimen applikointileveyden säätämiseksi |

| DE102005059966B4 (de) * | 2005-12-15 | 2007-10-31 | Polytype Converting S.A. | Vorhangbeschichter mit seitlich verstellbarer Abkantung |

| FI118925B (fi) * | 2006-10-03 | 2008-05-15 | Metso Paper Inc | Menetelmä ja järjestely kuiturainan verhopäällystyksen yhteydessä |

| JP5239008B2 (ja) * | 2007-07-13 | 2013-07-17 | ボイス パテント ゲーエムベーハー | 塗工機の塗工幅調整装置 |

| JP5228226B2 (ja) * | 2007-07-20 | 2013-07-03 | ボイス パテント ゲーエムベーハー | 感熱紙の製造装置 |

| JP2009101321A (ja) * | 2007-10-25 | 2009-05-14 | Voith Patent Gmbh | 塗工幅調整装置 |

| DE102008040406A1 (de) * | 2008-07-15 | 2010-01-21 | Voith Patent Gmbh | Vorhang-Auftragswerk |

| DE102008040403A1 (de) * | 2008-07-15 | 2010-01-21 | Voith Patent Gmbh | Vorhang-Auftragswerk |

| DE102009054737A1 (de) * | 2009-12-16 | 2011-06-22 | Voith Patent GmbH, 89522 | Vorhang-Auftragswerk |

| EP2412446A1 (de) | 2010-07-30 | 2012-02-01 | Polytype Converting S.A. | Seitenberandung für Vorhangbeschichtungsverfahren |

| DE102012004875B3 (de) * | 2012-03-10 | 2012-07-19 | Andritz Küsters Gmbh | Vorrichtung zur Vorhangbeschichtung einer laufenden Warenbahn |

| DE102014102610A1 (de) * | 2014-02-27 | 2015-08-27 | Windmöller & Hölscher Kg | Absaugkanal für eine Absaugvorrichtung zur Förderung von geschnittenen Abfallstreifen einer Folienbahn |

| US10232639B2 (en) | 2015-04-14 | 2019-03-19 | Hp Indigo B.V. | Fluid application |

| CN112657764B (zh) * | 2020-12-18 | 2022-08-09 | 领驰慧润滑科技(河北)有限公司 | 一种可充分浸油且避免油浪费的汽车零配件加工用浸油装置 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1300746A (en) * | 1969-03-26 | 1972-12-20 | Kodak Ltd | Coating apparatus |

| FR2039983A5 (en) * | 1969-03-26 | 1971-01-15 | Eastman Kodak Co | Photographic coating unit |

| GB1429260A (en) * | 1973-10-12 | 1976-03-24 | Ciba Geigy Ag | Coating apparatus |

| US4135477A (en) | 1975-09-22 | 1979-01-23 | Ciba-Geigy Ag | Curtain coating apparatus |

| GB2165784B (en) * | 1984-10-24 | 1988-01-06 | Nippon Kokan Kk | Nozzle header for producing a flat laminar flow |

| US4659302A (en) * | 1985-01-22 | 1987-04-21 | Jyohoku Seiko Co., Ltd. | Deckle structure for a film extrusion die |

| US4851268A (en) * | 1988-01-29 | 1989-07-25 | Eastman Kodak Company | Curtain coating start-up method and apparatus |

| KR100272064B1 (ko) * | 1992-10-27 | 2000-12-01 | 미우라 아끼라 | 다이 도장기 |

| DE4328626A1 (de) * | 1993-08-27 | 1995-03-02 | Motan Verfahrenstechnik | Verfahren zum Betrieb einer Förderleitung mit Dichtstromförderung und Vorrichtung zur Ausübung des Verfahrens |

| DE19513531A1 (de) * | 1995-04-10 | 1996-10-17 | Du Pont Deutschland | Verfahren und Vorrichtung zur Verminderung von Störungen beim Vorhanggießen |

| JPH09253552A (ja) * | 1996-03-21 | 1997-09-30 | Konica Corp | カーテン塗布装置 |

| US6423144B1 (en) * | 1996-08-07 | 2002-07-23 | Matsushita Electric Industrial Co., Ltd. | Coating apparatus and coating method |

| JP3903080B2 (ja) * | 1997-09-26 | 2007-04-11 | 富士フイルム株式会社 | スライドビード塗布方法及び装置、並びに多層塗布方法及び装置 |

| JP2000254567A (ja) * | 1999-03-09 | 2000-09-19 | Mitsubishi Paper Mills Ltd | 塗布方法および塗布装置 |

| DE19962844A1 (de) | 1999-12-23 | 2001-07-05 | Bachofen & Meier Ag Maschf | Verfahren und Vorrichtung zum Beschichten einer laufenden Materialbahn |

| DE10117668A1 (de) * | 2001-04-09 | 2002-10-10 | Bachofen & Meier Ag Buelach | Vorrichtung zum Beschichten einer laufenden Materialbahn |

-

2003

- 2003-04-11 DE DE10316999A patent/DE10316999A1/de not_active Withdrawn

-

2004

- 2004-03-11 DE DE502004003691T patent/DE502004003691D1/de not_active Expired - Lifetime

- 2004-03-11 CN CNB2004800057748A patent/CN100398220C/zh not_active Expired - Fee Related

- 2004-03-11 WO PCT/EP2004/002481 patent/WO2004089555A1/de not_active Ceased

- 2004-03-11 EP EP04719370A patent/EP1613439B1/de not_active Expired - Lifetime

- 2004-03-11 AT AT04719370T patent/ATE361153T1/de active

- 2004-03-11 US US10/552,822 patent/US7556692B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| EP1613439A1 (de) | 2006-01-11 |

| US20060201421A1 (en) | 2006-09-14 |

| US7556692B2 (en) | 2009-07-07 |

| CN1756604A (zh) | 2006-04-05 |

| ATE361153T1 (de) | 2007-05-15 |

| CN100398220C (zh) | 2008-07-02 |

| DE10316999A1 (de) | 2004-10-28 |

| DE502004003691D1 (de) | 2007-06-14 |

| WO2004089555A1 (de) | 2004-10-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1613439B1 (de) | Vorrichtung zum beschichten einer laufenden materialbahn | |

| DE69936725T2 (de) | Verfahren und vorrichtung zum auftragen von viskosem oder pastösem material auf ein substrat | |

| EP1040227B1 (de) | Schlitzdüse zum beschichten von materialbahnen, insbesondere papier- oder kartonbahnen mit pigmentstreichfarbe | |

| DE2100771A1 (de) | Gerät zum Auftragen von Fluiden | |

| DE2756133A1 (de) | Vorrichtung zum aufbringen einer viskosen fluessigkeit auf einem substrat | |

| DE3541784C1 (de) | Vorrichtung zum Auftragen von fluessigem Klebstoff,insbesondere von Schmelzklber(hot melt) | |

| DE2504701C2 (de) | Verfahren und Vorrichtung zum beidseitigen Beschichten einer von unten nach oben bewegten Bahn | |

| DE19651739A1 (de) | Auftragwerk zum direkten oder indirekten Auftragen eines flüssigen oder pastösen Streichmediums auf eine laufende Materialbahn, insbesondere aus Papier oder Karton | |

| DE2359413C3 (de) | Vorrichtung zum Beschichten laufender Werkstoffbahnen aus Papier, Karton, Kunststoff o.dgl. | |

| EP0406529B1 (de) | Streicheinrichtung | |

| EP0882839B1 (de) | Vorrichtung zum Auftragen eines flüssigen oder pastösen Mediums auf eine bewegende Bahn | |

| DE112004001664B4 (de) | Papier- / Kartonbahnstreichvorrichtung | |

| EP1239974B1 (de) | Vorrichtung zum beschichten einer laufenden materialbahn | |

| EP1749586A1 (de) | Vorrichtung und Verfahren zum Einstellen der Auftragsbreite und/oder der Auftragsdichte einer fliessfähigen Masse | |

| WO2010091986A1 (de) | Vorhang-auftragswerk | |

| DE10117668A1 (de) | Vorrichtung zum Beschichten einer laufenden Materialbahn | |

| DE19827712B4 (de) | Vorrichtung zum direkten oder indirekten Auftragen eines flüssigen oder pastösen Auftragsmediums auf eine laufende Materialbahn | |

| EP2055832A2 (de) | Vorrichtung zur Regulierung der Beschichtungsbreite einer mit einer Vorhang-Streichmaschine aufzubringenden Beschichtung | |

| DE20321262U1 (de) | Vorrichtung zum Beschichten einer laufenden Materialbahn | |

| EP2014376A2 (de) | Vorhangstreichmaschine | |

| DE3120716A1 (de) | "verfahren und vorrichtung zum unter-druck-zufuehren eines beschichtungsmaterials auf eine bewegte bahn" | |

| DE8533284U1 (de) | Schlitzdüse | |

| DE2944393C2 (de) | Vorrichtung zum Aufbringen einer dünnen Schicht eines Beschichtungsmaterials auf eine laufende Materialbahn | |

| EP1646752A1 (de) | Auftragsvorrichtung mit verstellbarer auftragsbreite | |

| EP1598115A2 (de) | Vorhang-Streichwerk |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20050729 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL LT LV MK |

|

| DAX | Request for extension of the european patent (deleted) | ||

| RBV | Designated contracting states (corrected) |

Designated state(s): AT CH DE FI LI |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE FI LI |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: CH Ref legal event code: NV Representative=s name: E. BLUM & CO. AG PATENT- UND MARKENANWAELTE VSP |

|

| REF | Corresponds to: |

Ref document number: 502004003691 Country of ref document: DE Date of ref document: 20070614 Kind code of ref document: P |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20080205 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R082 Ref document number: 502004003691 Country of ref document: DE Representative=s name: THUL PATENTANWALTSGESELLSCHAFT MBH, DE Effective date: 20120802 Ref country code: DE Ref legal event code: R081 Ref document number: 502004003691 Country of ref document: DE Owner name: ANDRITZ KUESTERS GMBH, DE Free format text: FORMER OWNER: BACHOFEN + MEIER AG MASCHINENFABRIK, BUELACH, CH Effective date: 20120802 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PUE Owner name: ANDRITZ KUESTERS GMBH Free format text: BACHOFEN + MEIER AG MASCHINENFABRIK#FELDSTRASSE 80#CH-8180 BUELACH (CH) -TRANSFER TO- ANDRITZ KUESTERS GMBH#EDUARD-KUESTERS-STRASSE 1#47805 KREFELD (DE) |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: PC Ref document number: 361153 Country of ref document: AT Kind code of ref document: T Owner name: ANDRITZ KUESTERS GMBH, DE Effective date: 20121005 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20140324 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20140418 Year of fee payment: 11 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 361153 Country of ref document: AT Kind code of ref document: T Effective date: 20150311 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150331 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20150311 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FI Payment date: 20210322 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20210319 Year of fee payment: 18 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502004003691 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: FI Ref legal event code: MAE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20220311 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20221001 |