EP1577429B1 - Verfahren und Vorrichtung zum Verlegen von Faserbändern aus Filamenten - Google Patents

Verfahren und Vorrichtung zum Verlegen von Faserbändern aus Filamenten Download PDFInfo

- Publication number

- EP1577429B1 EP1577429B1 EP05004198A EP05004198A EP1577429B1 EP 1577429 B1 EP1577429 B1 EP 1577429B1 EP 05004198 A EP05004198 A EP 05004198A EP 05004198 A EP05004198 A EP 05004198A EP 1577429 B1 EP1577429 B1 EP 1577429B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- guide

- needles

- retainer

- hooks

- weft

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000835 fiber Substances 0.000 title claims description 37

- 238000000034 method Methods 0.000 title claims description 26

- 230000007480 spreading Effects 0.000 claims description 3

- 239000004744 fabric Substances 0.000 claims 2

- 238000013461 design Methods 0.000 description 6

- 230000014759 maintenance of location Effects 0.000 description 6

- 230000008569 process Effects 0.000 description 5

- 238000003780 insertion Methods 0.000 description 3

- 230000037431 insertion Effects 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 230000008901 benefit Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 238000012549 training Methods 0.000 description 2

- NIOPZPCMRQGZCE-WEVVVXLNSA-N 2,4-dinitro-6-(octan-2-yl)phenyl (E)-but-2-enoate Chemical compound CCCCCCC(C)C1=CC([N+]([O-])=O)=CC([N+]([O-])=O)=C1OC(=O)\C=C\C NIOPZPCMRQGZCE-WEVVVXLNSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 210000001520 comb Anatomy 0.000 description 1

- 238000007596 consolidation process Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000002040 relaxant effect Effects 0.000 description 1

- 230000000284 resting effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B23/00—Flat warp knitting machines

- D04B23/10—Flat warp knitting machines for knitting through thread, fleece, or fabric layers, or around elongated core material

Definitions

- the invention relates to a method and apparatus for laying fiber slivers of filaments by means of irresistibly movable weft or Diagonalleger to fiber webs, which are stretched between two equipped with guide hooks and retaining pins transport in different directions and thus fed to a pre-consolidation station, wherein the endless, flat slivers individually spread, guided by means perpendicular to the predetermined laying direction aligned guide elements of the weft or diagonal laying transverse over both transport chains and wherein each of the slivers whose guide element traversing the series of guide hooks of the transport chain is formed, in each case a turn fold, which forms a lower run , an upper run and a vertex and is mounted in retaining elements.

- a method of the type mentioned was by the DE 101 49 161 C2 proposed.

- the group of slivers is guided diagonally across the transport chains with the aid of a weft or diagonal slitter.

- the guide elements for the slivers are aligned perpendicular to the direction of movement of the weft layer and arranged in a line next to each other parallel to the transport chains.

- the transport chains have two spaced rows of hooks. Adjacent to the scrim are the guide hooks. They have closely adjacent vertical needles with upwardly directed tip. Outside this row of guide hooks is another row of up and outward return needles. These are also arranged in high density.

- the guide elements on the weft or Diagonalleger are vertically immovable.

- a so-called. Wrinkle tensioner is introduced behind the guide element of the weft inserter, which guides the upper and lower strands of the turn fold separately at the vertex thereof until both strands are returned to the series of guide hooks after the offset of the upper step by means of the offset rake become.

- the fibers of the turning fold are tensioned and collected by a so-called loop tensioner and transferred to the row of retaining hooks in the form of a strand.

- the DE 100 21 341 A1 describes a similar device. Instead of the pusher bars, the gunner is assigned additional band fixations whose execution and mode of operation remain unclear. Obviously, these band fixations avoid skewing of the group of yarns during the offset behind the retention hooks. It is not possible with this arrangement to submit slivers of filaments. The pivoting of the guide elements carrying strips would always lead to strand formation. This makes it possible to produce no traffic-free scrim made of slivers.

- the weft guide of the weft or diagonal layer aligned parallel to the row of guide hooks has guide elements whose guide surfaces are aligned parallel to the row of guide hooks.

- the weft yarn guide performs no movement in the offset direction.

- the offset is due to a standard offset rake made in a known manner associated with the outwardly and upwardly directed return needles.

- the shooter with its guide elements is assigned subsequently activatable guide rakes which laterally fix the position of the slivers of the upper run of the turn fold and align them vertically in a plane parallel to the tips of the guide hooks.

- the function of the loop holder takes over here the folding clamp, which is pivotable about an axis. This passes his turning fold each a single retaining hook per sliver. This procedure is also unsatisfactory, since in particular when transferring the turning fold from the folding clamp on the individual retaining hooks, the turning fold is performed uncontrollably. The release of this fold by the folding clamp leads to Relaxing of fibers and slivers in the scrim.

- the object of the present invention is to propose a method and a device for laying endless fiber ribbons of filaments that control the distortions of the sliver in the turning fold with simple technical means such that both dreams are placed under defined conditions in the hooks of the transport chains can and the position and the tension of the inserted slivers between the transport chains are maintained.

- the first significant advantage of this solution is that the sliver sections of the yarn layer between the transport chains and the sliver sections in the area of the turn fold by the reliable fixation of the fibers of the slivers in guide hooks with narrow streets are separated from each other in terms of their voltage behavior. A temporary loosening of individual Fibers in the area of the turn fold do not automatically lead to a loosening of the fibers in the scrim.

- the second major advantage of the new method is that in particular the upper run of the turn fold, after the vertices are inserted into the retaining hooks directly through the weft or Diagonalleger, can be stretched and guided by means of the simple Einreicherers so that an erection of this upper Trumes is avoided before hanging in the guide hook. Possibly. Excess fiber lengths are kept near the apex area of the turn fold. At the same time, the unilaterally displaced during the offset band cross sections are distributed in the region of the guide elements by the action of the Einstreichers again over the entire guide area, so that the upper run of the turn fold completely spread and stretched the guide hook can be presented.

- the design of the method according to claim 3 leads to a higher security in that the excess fiber portions are kept in the region of the turn fold away from the region of the upper trousers, which is presented to the guide hook for hanging.

- the design of the guide hooks according to claim 4 allows the reliable separation between the tape sections in the scrim and the tape sections of the turn fold.

- a high degree of uniformity of the scrim is achieved in particular by tensioning and guiding the individual fiber slivers independently of each other in the yarn path in front of the guide elements and by matching the guide surfaces of these clamping and guide pins with the direction of the guide elements.

- the device defined in claim 6 for carrying out said method is simple and straightforward and brings in relation to known devices essential simplifications in terms of tools and the necessary precision of the control movements.

- the design of the double row of guide hooks and the series of retaining hooks according to claim 7 ensures particularly good clamping properties with simultaneous trouble-free insertion and removal of the slivers.

- the embodiment of the weft and Diagonalleger according to claim 8 is used in particular the modification of the method according to claim 5.

- the design of the gate according to claim 9 reduces the likelihood of random twisting of the belts in the yarn path between the spool and the weft or diagonal roller. Such distortions would lead to arbitrary irregularities in the clutch in the form of narrow lanes.

- the laying device as used in particular for multiaxial filament loom, consists of two laterally of the laying arrangement movable transport chains 1. These transport chains 1 move usually uniformly in the direction of a processing point, which is usually the effective point of a stitchbonding machine. For each thread layer of Geleges a separate laying arrangement is provided, the shot or Diagonalleger 2 in different directions on the Movement path of the two transport chains 1 to move back and forth. On a representation of this overall arrangement is omitted. It belongs to the well-known state of the art.

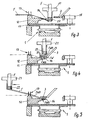

- the arrangement of the guide 13 and retaining elements 14 on the conveyor chain 1 is from the Fig. 1 seen.

- a support plate 11 which is each connected to a chain link, there is a two-part frame 12.

- guide hooks 13 are arranged in the form of a double row.

- the guide hooks 13 are relatively narrow and have narrow streets in the direction of the two rows of needles. It is advantageous to place about 15 to 25 needles per inch. Well proven has been the arrangement of 20 needles per inch.

- the shank cross section of the needles of the guide hooks is flattened vorteihafter way.

- the larger cross sections extend transversely to the direction of movement of the transport chains.

- the return needles 14 are attached.

- the return needles 14 are similarly densely arranged and designed as the needles of the guide hooks 13.

- these retaining hooks 14 are predominantly oriented horizontally. It would also be possible to use them inclined at an angle to the horizontal up or down. However, the horizontal orientation has proven to be particularly useful with regard to the preparation of the versions.

- a weft thread guide arranged on the weft or diagonal ruler 2 is provided.

- the weft yarn guide here consists of a guide rail 21, in which the guide elements 22 are arranged. At least these guide elements 22 are movable in three directions. Namely once across or diagonally to the transport chains for the laying motion, then in the longitudinal direction of the transport chains for the execution of an offset and finally in the vertical direction for the defined hooking in the guide hooks 13 and in the return needles fourteenth

- a former 3 is arranged horizontally movable from outside to inside.

- This inserter 3 is in the Figures 1 and 2 drawn with its Einreichkante 31 approximately in its foremost position.

- Fig. 2 The example of Fig. 2 the operation of the device in the individual phases by means of a guide element 22 / A to 22 / E will be described.

- the guide element 22 first traverses the row of guide hooks 13 of the transport chain 1. Behind this row of guide hooks 13, the guide elements 22 lower, so that the sliver F is fixed in a clamping manner in the row of guide hooks 13. If this process is completed, during the delay of the shotgun 2 already the offset V1 in the longitudinal direction of the transport chain 1.

- the guide elements 22 / A are still above the level of the return needles 14. If a part of the total offset - offset V1 - covered, the Guide bar 21 of the gun 2 lowered with their guide elements 22 down.

- the pusher edge 211 and 212 of the guide bar 21 moves the sliver F down. It is spliced by the tips of the return needles 14 and fixed in the lanes between the return needles 14 (position 22 / B). After the execution of a further offset V2 in this lowermost position, the guide rail 21 is raised with its guide elements 22 / C again. The sliver is spliced again and placed in the lanes between the return needles 14. The movement of the weft layer 2 in the direction of the other transport chain 1 begins in this phase, so that the sections of the vertex of the turning fold FW now finally fixed between the lanes of the return needles 14 become.

- the inserter 3 is moved ahead with its Einreichkante, preferably by means of a control piston, not shown, in the direction of the guide needle row 13. In this movement of the applicator 3, the same assists in wiping the corner fold FWS of the turn fold into the lanes of the retention hooks 14. At the same time, the landing edge 31 holds the fibers of the upper run FWO against the socket 12 of the return needles 14. This creates a pull on the outer fibers the fiber sliver FWO exerted, by means of which during the offset in the guide elements 22 unilaterally displaced sliver F is compensated again.

- Fig. 3 the position of the working elements is shown again. This illustrated position corresponds approximately to the position 22 / B of the guide element in the Fig. 2 , The first part of the offset V1 is completed and the guide elements 22 / B of the weft or diagonal layer 2 lower with the pusher edge 211 below the Row of retention pins 14. The liner 3 is still in the resting position.

- Position 22 / C of Fig. 2 is in Fig. 4 shown.

- the guide rail 21 of the weft or diagonal layer 2 has already been raised again with its guide element 22 / C and is in the first phase of its movement to the row of guide hooks 13.

- the former 3 has almost reached its end position. It clamps portions of the upper run of the turn fold FW to the socket 12 of the return needles 14 and aligns the sliver of the upper run FWO horizontally.

- the Fig. 5 shows a following position.

- the guide rail 21 of the weft or diagonal layer 2 has moved to a further lifting over the series of guide hooks 13 of the conveyor chain 1 and clamped by the holder 3 flat upper run of the turning fold FW so that the parts of the sliver F through the tips split the guide hook 13 and move the individual fiber strands in the streets between the guide hook 13 to the bottom of the same. There these bands are clamped. Possibly. Loose sections in the area of the turning fold FW do not shift into the area of the thread mesh between the transport chains 1.

- the sliver F is always stretched between the inserter 3 and the guide member 22 on the gun 2.

- This regularly existing tension is supported by a known clamping arrangement of guide pins 14 and dowel pins 13 above the guide elements on the weft 2.

- this guide and clamping arrangement is provided here individually for each sliver F.

- Such a guide and clamping arrangement is in Fig. 6 shown.

- the guide pins 24 and the clamping pin 23 are aligned parallel to the guide surface in the guide elements 22.

- the clamping pin 23 is in the horizontal direction elastically biased so that it can temporarily store excess sliver sections in the region of the turning fold FW while forming a small fold.

- This parallel alignment of the guide elements also applies to the feed roller 4, which is located at a distance above the range of motion of the weft or diagonal layer 2 between the two transport chains 1.

- This regularly difficult to access feed roller 4 is designed as a so-called.

- FIG Fig. 7 The scheme of feeding a sliver from the bobbin to the feed roller 4 is shown in FIG Fig. 7 shown.

- the guided on a horizontal axis in a gate coil 8 is slightly braked by means of brake 9. From the run-off point of the band is the same over a greater distance, which may be up to several meters, led to a broad, frangeless first guide roller 7 on which the sliver F depending on the respective expiration point on the spool 8 can shift laterally (see , Fig. 8 ).

- the upper run of this forming here loop of the band is then also performed over a long distance to a second guide roller or to a delivery 6. A strong lateral deflection of the sliver F is thus reliably prevented.

- the delivery mechanism 6 has three driven delivery rollers, which pulls the slivers F at a constant speed of the coils 8. Belonging to a delivery mechanism 6 coils 8 are offset in the gate against each other along their axes such that position their slivers without lateral guidance at a reasonable distance laterally on the delivery rollers.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Treatment Of Fiber Materials (AREA)

- Nonwoven Fabrics (AREA)

- Looms (AREA)

Description

- Die Erfindung betrifft ein Verfahren und eine Vorrichtung zum Verlegen von Faserbändern aus Filamenten mittels changierend bewegbarer Schuss- oder Diagonalleger zu Fasergelegen, die zwischen zwei mit Führungshaken und Rückhaltenadeln ausgestatteten Transportmitteln in unterschiedlichen Legerichtungen gespannt und so einer Vorverfestigungsstation zugeführt werden, wobei die endlosen, flachen Faserbänder einzeln ausgebreitet, mittels senkrecht zur vorgegebenen Legerichtung ausgerichteten Führungselementen des Schuss- oder Diagonallegers quer über beide Transportketten ablegend geführt werden und wobei jedes der Faserbänder, dessen Führungselement die Reihe von Führungshaken der Transportkette ankommend überquert, zu je einer Wendefalte ausgeformt wird, die ein unteres Trum, ein oberes Trum und einen Scheitel aufweist und in Rückhalteelemente eingehangen wird.

- Ein Verfahren der genannten Art wurde durch die

DE 101 49 161 C2 vorgeschlagen. Die Schar von Faserbändern wird diagonal über die Transportketten mit Hilfe eines Schuss- oder Diagonallegers geführt. Die Führungselemente für die Faserbänder sind senkrecht zur Bewegungsrichtung des Schusslegers ausgerichtet und auf einer Linie nebeneinander parallel zu den Transportketten angeordnet. Die Transportketten besitzen zwei im Abstand voneinander angeordnete Hakenreihen. Angrenzend an das Fadengelege befinden sich die Führungshaken. Sie haben einander eng benachbarte senkrechte Nadeln mit nach oben gerichteter Spitze. Außerhalb dieser Führungshakenreihe befindet sich eine weitere Reihe mit nach oben und außen gerichteten Rückhaltenadeln. Diese sind ebenfalls in hoher Dichte angeordnet. - Die Führungselemente am Schuss- oder Diagonalleger sind vertikal unbeweglich. In der Wendephase wird hinter dem Führungselement des Schusslegers ein sog. Faltenspanner eingeführt, der die oberen und unteren Trume der Wendefalte am Scheitel derselben getrennt voneinander führt, bis beide Trume nach erfolgtem Versatz des oberen Trumes mittels von oben eingeschwenktem Versatzrechen der Reihe der Führungshaken wieder übergeben werden. Während der Ausführung des Versatzes werden die Fasern der Wendefalte durch einen sog. Schlingenspanner gespannt und gesammelt und der Reihe der Rückhaltehaken in Form eines Stranges übergeben.

- Diese Verfahrensweise erfordert wegen der großen Zahl der am Vorgang beteiligten Werkzeuge einen sehr hohen Steuerungsaufwand. Der angestrebte Effekt, nämlich zu einer wirklich gassenfreien Gestaltung der Fadengelege zu gelangen, wird nur mit Einschränkungen erreicht. Die Arbeitsgeschwindigke it bleibt begrenzt und ist unbefriedigend. Bei einer Veränderung der Breite der Faserbänder oder bei der Veränderung der Ausrichtung der Faserbandschar zwischen den Transportketten müssen stets die Arbeitselemente konstruktiv den neuen Bedingungen angepasst werden. Der Aufwand dafür ist hoch.

- Mit der

DE 197 42 721 C1 wurden ein Verfahren und eine Vorrichtung zum Legen und Einrichten von Schussfadenscharen bekannt, bei denen die Transportketten ebenfalls mit Führungshaken und nadelförmigen Rückhaltehaken ausgestattet sind. Der Schussfadenleger senkt sich in Verbindung mit einer Drückerschiene außerhalb der Rückhaltehaken unter die Spitzen derselben nachdem er einen ersten Versatz ausgeführt hat. Nach dem Vollenden eines weiteren abschließenden Versatzes unterhalb der Spitzen der Rückhaltehaken hebt sich der Schussfadenführer wieder und legt die Schussfadenschar, die jetzt zwischen den Rückhaltehaken und dem Schussfadenfüh rer gespannt ist, an einer vorgegebenen Stelle in die Reihe der Führungshaken der Transportketten. - Mit dieser Verfahrensweise und dieser Vorrichtung ist es jedoch nur möglich, Schussfadenscharen, deren Schussfäden seitlich nicht miteinander verbunden sind, zuverlässig in die Transportketten einzuhängen. Für Faserbänder aus z. B. Kohlenstoff- oder Glasfilamenten, bei denen die Filamente in einer vorgegebenen, definierten Lage - nämlich ein Band bildend - mittels adhäsiver Stoffe aneinander gehalten werden, ist diese Verfahrensweise nicht geeignet. Während des Versatzes richten sich die Querschnitte des Faserbandes unkontrolliert auf, so dass ein gleichmäßiges Einhängen, insbesondere des oberen Trumes, in die Reihe der Führungshaken nicht gewährleistet werden kann. Zudem wird während des Versatzes eines Faserbandes innerhalb eines Führungselementes am Schussleger das Band zu einem Strang umgeformt. Es gibt keine Möglichkeit, diesen Strang vor der Übergabe an die Führungshaken wieder auszubreiten. Im Randbereich des Geleges entstünden unregelmäßig breite Gassen, die als erhebliche Qualitätsmängel angesehen werden. Diese Verfahrensweise ist daher für das Verlegen von Faserbändern aus Filamenten nicht geeignet.

- Die

DE 100 21 341 A1 beschreibt eine ähnliche Vorrichtung. Dem Schussleger sind hier statt der Drückerschienen zusätzliche Bandffixierungen, deren Ausführung und Wirkungsweise unklar bleiben, zugeordnet. Diese Bandfixierungen vermeiden offensichtlich während des Versatzes hinter den Rückhaltehaken ein Zusammenschieben der Fadenschar. Es ist mit dieser Anordnung nicht möglich, Faserbänder aus Filamenten vorzulegen. Das Schwenken der die Führungselemente tragenden Leisten würde immer wieder zur Strangbildung führen. Damit lassen sich keine gassenfreien Gelege aus Faserbändern herstellen. - Durch die

DE 102 07 317 C1 wurde eine weiter Vorrichtung bekannt. Der parallel zur Reihe der Führungshaken ausgerichtete Schussfadenführer des Schuss- oder Diagonallegers besitzt Führungselemente, deren Führungsflächen parallel zur Reihe der Führungshaken ausgerichtet sind. Der Schussfadenführer führt keine Bewegung in Versatzrichtung aus. Der Versatz wird durch einen üblichen Versatzrechen vorgenommen, der in bekannter Weise den nach außen und oben gerichteten Rückhaltenadeln zugeordnet ist. - Durch die Bewegung des Versatzrechens - unabhängig vom Schussleger - wird ein geführtes Band während des Versatzes innerhalb der Führungselemente im Schussleger zu einem Strang umgeformt. Dieser Strang wird abschließend in die Reihe der Führungshaken eingelegt und bildet die gefürchteten Gassen.

- Durch die nicht veröffentlichte

DE 103 12 534 wurde in Fortbildung der zuerst diskutiertenDE 101 49 161 C2 eine modifizierte Vorrichtung vorgeschlagen, bei der u. a. die Übergabe des strangförmigen Scheitels der Wendefalte von dem Faltenspanner an die Rückhaltehaken dadurch verbessert werden sollte, dass anstelle der Reihe von Rückhaltehaken eine Art Garnitur (auf einer Fläche verteilte Rückhaltenadeln) vorgesehen wird. - Auch das brachte nicht den gewünschten Erfolg. Die Vorrichtung und deren Steuerung sind ähnlich aufwendig wie es in Bezug auf die

DE 101 49 161 C2 dargestellt wurde. Lockere Fasern aus dem Faserband der Wendefalte werden zum Teil auch in das Gelege geführt und so kommt es dort zu unerwünschen Verwerfungen. - In einer weiteren Variante dieses genannten nicht vorveröffentlichten Dokumentes sind dem Schussleger mit seinen Führungselementen nachlaufend aktivierbare Führungsrechen zugeordnet, die die Lage der Faserbänder des oberen Trums der Wendefalte seitlich fixieren und vertikal in einer Ebene parallel zu den Spitzen der Führungshaken ausrichten. Die Funktion des Schlingenhalters übernimmt hier der Faltenspanner, der um eine Achse schwenkbar ist. Dieser übergibt seine Wendefalte jeweils einem einzelnen Rückhaltehaken pro Faserband. Diese Arbeitsweise ist ebenfalls unbefriedigend, da insbesondere bei der Übergabe der Wendefalte vom Faltenspanner auf die einzelnen Rückhaltehaken die Wendefalte unkontrolliert geführt wird. Das Freigeben dieser Falte durch den Faltenspanner führt zum Entspannen von Fasern und Faserbändern im Gelege.

- Angesichts dieser scheinbar unlösbaren Schwierigkeiten beim Einhängen endloser Faserbänder aus Filamenten in die Haken der Transportketten hat man versucht, vorher abgelängte Faserbänder in gespannter Form über den beiden Transportketten auszurichten und in die Reihen der Führungshaken der Transportketten einzuhängen. Die freien Enden der Faserbandabschnitte verbrachte man - nach unten gerichtet - in eine weitere Klemme an der Transportkette, die an jeder Legeanordnung wieder geöffnet wurde, bevor neue Endabschnitte eingebracht werden. Auch diese Arbeitsweise zeigte sich als sehr schwierig beherrschbar. Die nicht unmittelbar mit den Klemmflächen der Klemmen in Verbindung kommenden Filamente der Faserbänder konnten nicht sicher gehalten und gespannt werden. Das Zusammenspiel der Klemmen mit unterschiedlicher Funktion ist unter industriemäßigen Bedingungen bei ausreichend hoher Geschwindigkeit nicht beherrschbar.

- Die Aufgabe der vorliegenden Erfindung ist es, ein Verfahren und eine Vorrichtung für das Verlegen endloser Faserbänder aus Filamenten vorzuschlagen, die mit einfachen technischen Mitteln die Verwerfungen des Faserbandes in der Wendefalte derart kontrollieren, dass beide Trume unter definierten Bedingungen in die Haken der Transportketten eingelegt werden können und die Lage und die Spannung der eingelegten Faserbänder zwischen den Transportketten erhalten bleiben.

- Diese Aufgabe wird durch das Verfahren nach Anspruch 1 auf überraschend einfache Weise gelöst.

- Der erste wesentliche Vorteil dieser Lösung besteht darin, dass die Faserbandabschnitte des Fadengeleges zwischen den Transportketten und die Faserbandabschnitte im Bereich der Wendefalte durch die zuverlässige Fixierung der Fasern der Faserbänder in Führungshaken mit engen Gassen hinsichtlich ihres Spannungsverhaltens voneinander getrennt werden. Ein zeitweiliges Lockern einzelner Fasern im Bereich der Wendefalte führt nicht automatisch zu einem Lockern der Fasern im Fadengelege.

- Der zweite wesentliche Vorteil des neuen Verfahrens besteht darin, dass insbesondere das obere Trum der Wendefalte, nachdem die Scheitel in die Rückhaltehaken direkt durch den Schuss- oder Diagonalleger eingelegt wurden, mittels des einfachen Einstreichers so gespannt und geführt werden können, dass ein Aufrichten dieses oberen Trumes vor dem Einhängen in die Führungshaken vermieden wird. Evtl. überschüssige Faserlängen werden nahe dem Scheitelbereich der Wendefalte gehalten. Gleichzeitig werden die während des Versatzes einseitig verlagerten Bandquerschnitte im Bereich der Führungselemente durch die Wirkung des Einstreichers wieder über den ganzen Führungsbereich verteilt, so dass das obere Trum der Wendefalte vollständig ausgebreitet und gespannt den Führungshaken dargeboten werden kann.

- Die Zahl der für dieses Verfahren notwendigen Werkzeuge ist deutlich reduziert worden. Es sind weder einzeln steuerbare Faltenspanner noch Führungskämme oder Schlingenhalter erforderlich. Die nach diesem Verfahren hergestellten Gelege sind, soweit das erforderlich ist, auch gezielt und zuverlässig gassenfrei herstellbar.

- Mit der Modifikation des Verfahrens nach Anspruch 2 wird erreicht, dass ein einziger Einstreicher für mehrere nebeneinander zugeführte Faserbänder mit einer ununterbrochenen Einstreichkante Verwendung finden kann. Die Ausbildung und Steuerung der Einstreicher vereinfacht sich erheblich.

- Die Gestaltung des Verfahrens nach Anspruch 3 führt zu einer höheren Sicherheit dahingehend, dass die überschüssigen Faserabschnitte im Bereich der Wendefalte von dem Bereich des oberen Trumes fern gehalten werden, der den Führungshaken zum Einhängen dargeboten wird.

- Die Gestaltung der Führungshaken nach Anspruch 4 ermöglicht die zuverlässige Trennung zwischen den Bandabschnitten im Gelege und den Bandabschnitten der Wendefalte. Eine hohe Gleichmäßigkeit der Gelege erreicht man insbesondere dadurch, dass man - im Fadenlauf vor den Führungselementen - die einzelnen Faserbänder unabhängig voneinander spannt und führt und dass die Führungsflächen dieser Spann- und Führungsstifte auf die Richtung der Führungselemente abgestimmt sind.

- Die in Anspruch 6 definierte Vorrichtung zur Ausführung des genannten Verfahrens ist einfach und überschaubar und bringt im Verhältnis zu bekannten Vorrichtungen wesentliche Vereinfachungen hinsichtlich der Werkzeuge und der notwendigen Präzision der Steuerbewegungen.

- Die Gestaltung der Doppelreihe der Führungshaken und der Reihe der Rückhaltehaken nach Anspruch 7 sichert besonders gute Klemmeigenschaften bei gleichzeitigem störungsfreiem Einlegen und Entfernen der Faserbänder.

- Die Ausgestaltung der Schuss- und Diagonalleger nach Anspruch 8 dient insbesondere der Modifikation des Verfahrens nach Anspruch 5.

- Die Gestaltung des Gatters nach Anspruch 9 reduziert die Wahrscheinlichkeit, dass zufällig Verdrehungen der Bänder im Fadenlauf zwischen der Spule und dem Schuss- oder Diagonalleger entstehen. Solche Verdrehungen würden zu willkürlichen Unregelmäßigkeiten im Gelege in Form von in der Länge begrenzten Gassen führen.

- Die Verwendung der Förder- oder Führungswalzen oder auch Spannrollen im Zulauf der Faserbänder nach Anspruch 10 verhindert das Wickeln einzelner Filamente auf diesen Walzen und unterstützt das ausgebreitete Führen der Faserbänder.

- Die Erfindung soll nachstehend an einem Ausführungsbeispiel erläutert werden. In den dazugehörigen Zeichnungen zeigen:

- Fig. 1

- einen Querschnitt durch den Bereich einer Transportkette, in dem mittels Schussleger und Einstreicher eine Wendefalte ausgeformt wird,

- Fig. 2

- eine Draufsicht auf die in

Fig. 1 gezeigte Vorrichtung, wobei die Ausbildung der Wendefalte anhand mehrerer Positionen eines Führungselementes des Schuss- oder Diagonallegers aufgezeigt wird, - Fig. 3

- einen Querschnitt ähnlich der

Fig. 1 in einer Position, in der die Führungselemente des Schusslegers das untere Trum der Wendefalte in die Reihe der Rückhaltehaken einhängen, - Fig. 4

- eine Ansicht analog der

Fig. 3 in einer Position, in der der Einstreicher zwischen die Führungselem ente des Schusslegers und die Rückhaltehaken eingeführt wird, - Fig. 5

- einen Querschnitt nach

Fig. 3 , bei dem das zwischen dem Einstreicher und dem Führungselement des Schusslegers gespannte obere Trum der Wendefalte der Reihe der Führungshaken übergeben wird, - Fig. 6

- eine Darstellung der Bandführungs- und -spannelemente am Schussleger mit einer polygonartig gestalteten Führungswalze,

- Fig. 7

- eine schematische Darstellung des Bandverlaufes zwischen der Spule und den Zuführwalzen,

- Fig. 8

- eine teilweise Draufsicht auf

Fig. 7 , die den Faserbandverlauf zwischen dem Ablaufpunkt der Spule und der ersten Führungsrolle zeigt, und - Fig. 9

- eine polygonartig gestaltete Spannrolle des Bandspeichers.

- Die Legevorrichtung, wie sie insbesondere für multiaxiale Fadengelege verwendet wird, besteht aus zwei seitlich der Legeanordnung bewegbaren Transportketten 1. Diese Transportketten 1 bewegen sich i. d. R. gleichförmig in Richtung einer Verarbeitungsstelle, die meist die Wirkstelle einer Nähwirkmaschine ist. Für jede Fadenlage des Geleges ist eine separate Legeanordnung vorgesehen, deren Schuss- oder Diagonalleger 2 sich in unterschiedlichen Richtungen über der Bewegungsbahn der beiden Transportketten 1 hin und her bewegen. Auf eine Darstellung dieser Gesamtanordnung wird verzichtet. Sie gehört zum allgemein bekannten Stand der Technik.

- Die Anordnung der Führungs- 13 und Rückhalteelemente 14 an der Transportkette 1 ist aus der

Fig. 1 ersichtlich. Auf einer Tragplatte 11, die jeweils mit einem Kettenglied verbunden ist, befindet sich eine hier zweiteilige Fassung 12. Im senkrechten Teil dieser Fassung 12 sind nach oben gerichtete Führungshaken 13 in Form einer Doppelreihe angeordnet. Die Führungshaken 13 stehen relativ eng und besitzen schmale Gassen in Richtung der beiden Nadelreihen. Es ist vorteilhaft, etwa 15 bis 25 Nadeln pro Zoll anzuordnen. Gut bewährt hat sich die Anordnung von 20 Nadeln pro Zoll. - Der Schaftquerschnitt der Nadeln der Führungshaken ist vorteihafter Weise abgeflacht. Die größeren Querschnitte erstrecken sich quer zur Bewegungsrichtung der Transportketten 1.

- Im horizontalen Abschnitt der Fassung 12 sind die Rückhaltenadeln 14 befestigt. Die Rückhaltenadeln 14 sind ähnlich dicht angeordnet und gestaltet wie die Nadeln der Führungshaken 13. Diese Rückhaltehaken 14 sind jedoch überwiegend horizontal ausgerichtet. Es wäre auch möglich, dieselben in einem Winkel zur Horizontalen nach oben oder unten geneigt einzusetzen. Die horizontale Ausrichtung hat sich jedoch besonders im Hinblick auf die Herstellung der Fassungen als zweckmäßig erwiesen.

- Im Bereich einer Legeanordnung ist ein auf dem Schuss- oder Diagonalleger 2 angeordneter Schussfadenführer vorgesehen. Der Schussfadenführer besteht hier aus einer Führungsleiste 21, in der die Führungselemente 22 angeordnet sind. Mindestens diese Führungselemente 22 sind in drei Richtungen beweglich. Nämlich einmal quer oder diagonal zu den Transportketten für die Legebewegung, dann in Längsrichtung zu den Transportketten für die Ausführung eines Versatzes und schließlich in vertikaler Richtung für das definierte Einhängen in die Führungshaken 13 und in die Rückhaltenadeln 14.

- Zwischen der Ebene der Rückhaltenadeln 14 und einem teilweise wieder angehobenen Führungselement 22 ist ein Einstreicher 3 horizontal von außen nach innen bewegbar angeordnet. Dieser Einstreicher 3 ist in den

Figuren 1 und 2 mit seiner Einstreichkante 31 etwa in seiner vordersten Stellung eingezeichnet. - Am Beispiel der

Fig. 2 soll die Arbeitsweise der Vorrichtung in den einzelnen Phasen anhand eines Führungselementes 22/A bis 22/E beschrieben werden. Von links unten kommend überquert das Führungselement 22 zunächst die Reihe der Führungshaken 13 der Transportkette 1. Hinter dieser Reihe der Führungshaken 13 senken sich die Führungselemente 22 ab, so dass das Faserband F in der Reihe der Führungshaken 13 klemmend fixiert wird. Ist dieser Vorgang abgeschlossen, beginnt während der Verzögerung des Schusslegers 2 bereits der Versatz V1 in Längsrichtung der Transportkette 1. Die Führungselemente 22/A befinden sich noch oberhalb der Ebene der Rückhaltenadeln 14. Ist ein Teil des Gesamtversatzes - Versatz V1 - zurückgelegt, wird die Führungsleiste 21 des Schusslegers 2 mit ihren Führungselementen 22 nach unten abgesenkt. - Die Drückerkante 211 bzw. 212 der Führungsleiste 21 bewegt das Faserband F nach unten. Es wird durch die Spitzen der Rückhaltenadeln 14 aufgespleißt und in den Gassen zwischen den Rückhaltenadeln 14 fixiert (Position 22/B). Nach der Ausführung eines weiteren Versatzes V2 in dieser untersten Stellung wird die Führungsleiste 21 mit ihren Führungselementen 22/C wieder angehoben. Das Faserband wird erneut aufgespleißt und in die Gassen zwischen den Rückhaltenadeln 14 verbracht. Die Bewegung des Schusslegers 2 in Richtung der anderen Transportkette 1 beginnt in dieser Phase, so dass die Abschnitte des Scheitels der Wendefalte FW nun endgültig zwischen den Gassen der Rückhaltenadeln 14 fixiert werden.

- Sobald ein ausreichender vertikaler Raum zwischen den Rückhaltenadeln 14 und den Führungselementen 22 vorhanden ist, wird der Einstreicher 3 mit seiner Einstreichkante voran, vorzugsweise mit Hilfe eines nicht dargestellten Steuerkolbens in Richtung der Führungsnadelreihe 13 bewegt. Bei dieser Bewegung des Einstreichers 3 unterstützt derselbe das Einstreichen des Scheitelabschn ittes FWS der Wendefalte in die Gassen der Rückhaltehaken 14. Gleichzeitig hält die Einstreichkante 31 die Fasern des oberen Trums FWO an der Fassung 12 der Rückhaltenadeln 14. Dadurch wird ein Zug auf die äußeren Fasern des Faserbandes FWO ausgeübt, mit dessen Hilfe das während des Versatzes in den Führungselementen 22 einseitig verlagerte Faserband F wieder kompensiert wird.

- Dies ist in der Position des Führungselementes 22/D gut zu erkennen. Gleichzeitig sichert die Einstreichkante 31 in dieser Position, dass die Teile des Faserbandes zwischen dem Führungselement 22 und dieser Klemmkante gespannt bleiben und freie Faserteile sich außerhalb der Klemmlinie ansammeln. Das obere Trum FWO der Wendefalte FW wird dadurch ausgebreitet und gleichmäßig gespannt über die Reihe der Führungshaken 13 in Richtung der anderen Transportkette 1 bewegt. Dieser gespannte Abschnitt FWO des Faserbandes F ist exakt horizontal ausgerichtet und wird dadurch den Führungshaken 13 in einheitlicher Höhe vorgelegt. Eine besondere Hubbewegung der Führungselemente 22 ist für das Einlegen in die Reihe der Führungshaken 13 zunächst nicht vorgesehen. Die Notwendigkeit wird in Abhängigkeit von der Art der vorgelegten Faserbänder F von Fall zu Fall durch den Fachmann bestimmt.

- In

Fig. 3 wird nochmals die Position der Arbeitselemente gezeigt. Diese dargestellte Position entspricht in etwa der Position 22/ B des Führungselementes in derFig. 2 . Der erste Teil des Versatzes V1 ist beendet und die Führungselemente 22/B des Schuss- oder Diagonallegers 2 senken sich mit der Drückerkante 211 unter die Reihe der Rückhaltenadeln 14. Der Einstreicher 3 befindet sich noch in Ruheposition. - Die Position 22/C der

Fig. 2 ist inFig. 4 dargestellt. Die Führungsleiste 21 des Schuss- oder Diagonallegers 2 ist mit ihrem Führungselement 22 /C bereits wieder angehoben worden und befindet sich in der ersten Phase seiner Bewegung zur Reihe der Führungshaken 13. Der Einstreicher 3 hat seine Endstellung fast erreicht. Er klemmt Abschnitte des oberen Trums der Wendefalte FW an die Fassung 12 der Rückhaltenadeln 14 und richtet das Faserband des oberen Trums FWO horizontal aus. - Die

Fig. 5 zeigt eine folgende Position. Die Führungsleiste 21 des Schuss- oder Diagonallegers 2 hat sich nach einem weiterem Anheben über die Reihe der Führungshaken 13 der Transportkette 1 bewegt und spannt das vom Einstreicher 3 flach gehaltene obere Trum der Wendefalte FW so, dass sich die Teile des Faserbandes F durch die Spitzen der Führungshaken 13 aufteilen und sich die einzelnen Faserstränge in die Gassen zwischen den Führungshaken 13 bis zum Grund derselben bewegen. Dort werden diese Bänder geklemmt. Evtl. lockere Abschnitte im Bereich der Wendefalte FW verlagern sich nicht in den Bereich des Fadengeleges zwischen den Transportketten 1. - Von besonderer Bedeutung ist, dass das Faserband F zwischen dem Einstreicher 3 und dem Führungselement 22 am Schussleger 2 immer gespannt ist. Diese regelmäßig vorhandene Spannung wird durch eine an sich bekannte Spannanordnung aus Führungsstiften 14 und Spannstiften 13 oberhalb der Führungselemente am Schussleger 2 unterstützt. Im Gegensatz zum bekannten Stand der Technik ist diese Führungs- und Spannanordnung hier jedoch für jedes Faserband F einzeln vorgesehen. Eine solcher Führungs- und Spannanordnung ist in

Fig. 6 dargestellt. Die Führungsstifte 24 und der Spannstift 23 sind parallel zur Führungsfläche in den Führungselementen 22 ausgerichtet. Der Spannstift 23 ist in horizontaler Richtung elastisch vorgespannt, so dass er unter Ausbildung einer kleinen Falte zeitweilig überschüssige Faserbandabschnitte im Bereich der Wendefalte FW zwischenspeichern kann. - Diese parallele Ausrichtung der Führungselemente trifft auch für die Zuführwalze 4 zu, die sich im Abstand oberhalb des Bewegungsbereiches des Schuss- oder Diagonallegers 2 zwischen den beiden Transportketten 1 befindet. Diese regelmäßig nur schwer zugängige Zuführwalze 4 ist als sog. Polygonwalze oder als Walze mit Längsrippen, die entlang von Mantellinien ausgerichtet sind, ausgestaltet. Diese Ausführung soll dafür Sorge tragen, dass sich nicht einzelne aus dem Verband des Faserbandes F lösende Fasern um diese Zuführwalze 4 wickeln.

- Das Schema der Zuführung eines Faserbandes von der Spule bis zur Zuführwalze 4 ist in

Fig. 7 dargestellt. Die auf einer horizontalen Achse in einem Gatter geführte Spule 8 wird mittels Bremse 9 leicht abgebremst. Vom Ablaufpunkt des Bandes wird dasselbe über einen größeren Abstand, der bis zu mehreren Metern betragen kann, zu einer breiten, bundlosen ersten Führungsrolle 7 geführt, auf der sich das Faserband F in Abhängigkeit von dem jeweiligen Ablaufpunkt an der Spule 8 seitlich verlagern kann (vgl.Fig. 8 ). Das obere Trum dieser sich hier ausbildenden Schlinge des Bandes wird dann ebenfalls über eine große Entfernung zu einer zweiten Umlenkwalze oder zu einem Lieferwerk 6 geführt. Ein starkes seitliches Ablenken des Faserbandes F wird somit zuverlässig verhindert. - Das Lieferwerk 6 besitzt drei angetriebene Lieferwalzen, die die Faserbänder F mit gleichbleibender Geschwindigkeit von den Spulen 8 abzieht. Die zu einem Lieferwerk 6 gehörenden Spulen 8 sind in dem Gatter entlang ihrer Achsen gegeneinander derart versetzt, dass sich deren Faserbänder ohne seitliche Führung in einem angemessenen Abstand seitlich auf den Lieferwalzen positionieren.

- Die durch den Legevorgang erforderlichen unterschiedlichen Abzugsgeschwindigkeiten und die dadurch bedingten zeitweiligen Faserbandüberschüsse werden im Bereich des Bandspeichers 5 zwischengespeichert. Zur Sicherung der ausgebreiteten Lage des Faserbandes auch an der mit seitlichen Bünden versehenen Spannrolle 51 besitzt dieselbe eine polygone Lauffläche für das Faserband F. Diese wird hier durch einzelne ringförmig angeordnete Stifte gebildet (vgl.

Fig. 9 ). - Diese Anordnung und Gestaltung der Führungselemente im Bereich des Gatters hat sich bewährt. Die Zahl der Drehungen im Band, die zufällig entstehen können, hat sich damit deutlich verringert.

-

- 1

- Transportkette

- 11

- Trageplatte

- 12

- Fassung

- 13

- Führunghaken, Doppelreihe

- 14

- Rückhaltehaken

- 15

- Stützrolle

- 2

- Schuss- oder Diagonalleger

- 21

- Führungsleiste

- 211, 212

- Drückerkante

- 22 (A, B, C, D, E)

- Führungselement

- 23

- Spannstift

- 24

- Führungsstifte

- 3

- Einstreicher

- 31

- Einstreichkante

- 4

- Zuführwalze

- 5

- Bandspeicher

- 51

- Spannrolle

- 6

- Lieferwerk

- 7

- Führungsrolle

- 8

- Spule

- 9

- Bremse

- A, B, C, D, E

- Positionen eines Führungselementes in der Wendephase

- F

- Faserband

- FG

- Faserbandschar

- FW

- Wendefalte

- FWU

- unteres Trum

- FWS

- Scheitel

- FWO

- oberes Trum

- V1

- Versatz (vor dem Einhängen in die Rückhaltehaken)

- V2

- Versatz (nach dem Einhängen in die Rückhaltehaken)

Claims (10)

- Verfahren zum Verlegen von Faserbändern aus Filamenten- mittels changierend bewegbarer Schuss- oder Diagonalleger (2)- zu Fasergelegen- - die zwischen zwei mit Führungshaken (13) und Rückhaltenadeln (14) ausgestatteten Transportketten (1) in unterschiedlichen Legerichtungen gespannt und so einer Vorverfestigungsstation zugeführt werden,wobei die zwischen den Rückhaltenadeln (14) und den Führungselementen (22) der Schuss- oder Diagonalleger (2) sich ausbildenden oberen Trume (FWO) der Wendefalten einer Gruppe mittels Einstreicher (3), der

wobei die endlosen, flachen Faserbänder (F) einzeln ausgebreitet mittels senkrecht zur vorgegebenen Legerichtung ausgerichteter Führungselemente (22) des Schuss- oder Diagonallegers (2) quer über beide Transportketten (1) ablegend geführt werden,

wobei jedes der Faserbänder (F), dessen Führungselement die Reihe von Führungshaken (13) der Transportkette (1) ankommend überquert, zu je einer Wendefalte (FW) ausgeformt wird, die ein unteres Trum (FWU), ein oberes Trum (FWO) und einen Scheitel aufweist,

wobei der Anfang der unteren Trume (FWU) und das Ende der oberen Trume (FWO) der Wendefalten (FW) in Gassen zwischen den Führungshaken (13) klemmend fixiert werden,

wobei die Scheitel der Wendefalten (FW)- unter Ausführung eines Versatzes (V1, V2) für die Faserbänder (F) in der Wendephase des Schuss- oder Diagonallegers (2)- ausgebreitet und nebeneinander in eine Reihe dicht nebeneinander angeordneter, überwiegend horizontal nach außen gerichteter Rückhaltenadeln (14), dieselben - durch Absenken und Anheben der Führungselemente (22) - umschlingend-eingehangen und fixiert werden, und- mit einer parallel zur Bewegungsrichtung der Transportketten (1) ausgerichteten Einstreichkante (31) ausgestattet und- mit dieser unmittelbar oberhalb der Rückhaltenadeln (14) quer zur Bewegungsrichtung der Transportketten (1) von außen nach innen bewegbar ist, dadurch gekennzeichnet,

dass die Faserbandabschnitte der Scheitel (FWS) durch die Einstreicher (3) in den Gassen zwischen den Rückhaltenadeln (14) fixiert werden,

dass die während des Versatzes in den Führungselementen (22) reduzierte Breite der Faserbänder (F) wieder vergrößert wird und

dass die Querschnitte der oberen Trume der Wendefalten parallel zur Ebene der Rückhaltehaken (14) geführt und die Abschnitte der Faserbänder (F) zwischen der Einstreichkante (31) und den Führungselementen (22) überwiegend gesteckt gehalten werden. - Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Einstreichkante (31) des Einstreichers (3) nahe oberhalb der Reihe der Rückhaltenadeln (14) von unten formschlüssig und von oben elastisch geführt wird.

- Verfahren nach Anspruch 2, dadurch gekennzeichnet, dass die Faserbänder (F) während der Bewegung der Führungselemente (22) von außen über die Reihe der Führungshaken (14) zwischen der Einstreichkante (31) und einer im Abstand vor der Reihe der Führungshaken (13) befindlichen Fläche an der Transportkette (1) gebremst werden.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet,

dass der Anfang des unteren Trums (FWU) und das Ende des oberen Trums (FWO) der Wendefalte (FW) in den Gassen zwischen den Nadeln zweier einander unmittelbar benachbarter Reihen von Führungshaken (13) fixiert wird. - Verfahren nach Anspruch 1, dadurch gekennzeichnet,

dass jedes einzelne Faserband (F) unabhängig von den anderen Faserbändern der Gruppe in Zulaufrichtung vor den jeweiligen Führungselementen (22) am Diagonal- oder Schussleger (2) über die Breite der Faserbänder (F) gleichmäßig gespannt und parallel zu dem jeweiligen Führungselement (22) geführt wird. - Vorrichtung zum Verlegen von Faserbändern aus Filamenten zu Fasergelegen,

mit einem Paar von endlosen, bewegbaren Transportketten (1), die mit Reihen von Führungshaken (13) und mit tiefer als die Fassungen (12) der Führungshaken (13) angeordneten, auch nach außen geneigten Rückhaltenadeln (14) für das Führen und Fixieren von Wendefalten (FW) ausgestattet sind,

einem oder mehreren Schuss- und/oder Diagonalegern (2) mit Führungselementen (22), die senkrecht zur Legerichtung der Faserbänder (F) zwischen den Transportketten (1) ausgerichtet sind und zum Führen endloser Faserbänder dienen,

je einem Gatter mit tangential ablaufenden Spulen (8) für die Bereitstellung von Gruppen von Faserbändern (F) pro Schuss- oder Diagonalleger (2),

wobei die Transportketten (1) mit je einer Doppelreihe von überwiegend senkrechten, nadelförmigen Führungshaken (13) und mit einer Reihe von Rückhaltenadeln (14) ausgestattet sind, dadurch gekennzeichnet,

dass die Rückhaltenadeln (14) überwiegend horizontal ausgerichtet sind und sich mit ihren Fassungen unterhalb der Fußabschnitte der Führungshaken (13) befinden,

dass die Reihen der Führungshaken (13) und die Reihe von Rückhaltenadeln (14) eine Dichte von 15 bis 30 Nadeln pro Zoll besitzen,

dass jedem Schuss- und/oder Diagonalleger (2) pro Transportkette (1) mindestens ein außerhalb der Transportkette (1) geführter und gesteuerter Einstreicher (3) zugeordnet ist,

dass jeder der Einstreicher (3) unterhalb des üblichen Bewegungsbereiches der Führungselemente (22) der Schuss- oder Diagonalleger (2) quer zur Bewegungsrichtung der Transportketten (1) verschiebbar geführt ist,

dass jeder Einstreicher (3) mit einer parallel zu den Transportketten (1) ausgerichteten Einstreichkante (31) ausgestattet ist,- die von außen über die Rückhaltenadeln (14) bis in den Bereich ihrer Fassungen (12) bewegbar ist und- die sich über den Bereich der Wendefalten (FW) der von einem Schuss- oder Diagonalleger (2) geführten Faserbänder (F) erstreckt. - Vorrichtung nach Anspruch 6, dadurch gekennzeichnet,

dass die Nadeln der Doppelreihe der Führungshaken (13) und/oder der Rückhaltenadeln (14) einen abgeflachten Querschnitt aufweisen, wobei der Querschnitt mit der gößeren Erstreckung quer zur Bewegungsrichtung der Transportketten (1) angeordnet ist. - Vorrichtung nach Anspruch 6, dadurch gekennzeichnet,

dass der Schuss- oder Diagonalleger (2) für jedes seiner Führungselemente (22) separate Führungsstifte (24) und/oder Spannstifte (23) besitzt, deren Führungsflächen parallel zur zu den Führungselem enten (22) ausgerichtet sind. - Vorrichtung nach Anspruch 6, dadurch gekennzeichnet,

dass das Gatter - zugeordnet zu jeder Spule (8) - mindestens eine bundfreie Umlenkwalze (7) aufweist, die im Abstand von mindestens vier Spulenbreiten hinter dem vorherigen Ablaufpunkt angeordnet ist. - Vorrichtung nach Anspruch 6, dadurch gekennzeichnet,

dass die Förder- oder Zuführwalzen (4) oder die Spannrollen (51) im Bandspeicher (5) im Zulauf der Faserbänder (F) einen polygonen Querschnitt aufweisen.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102004012305 | 2004-03-11 | ||

| DE102004012305A DE102004012305B3 (de) | 2004-03-11 | 2004-03-11 | Verfahren und Vorrichtung zum Verlegen von Faserbändern aus Filamenten |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1577429A1 EP1577429A1 (de) | 2005-09-21 |

| EP1577429B1 true EP1577429B1 (de) | 2011-02-16 |

Family

ID=34833116

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP05004198A Expired - Lifetime EP1577429B1 (de) | 2004-03-11 | 2005-02-25 | Verfahren und Vorrichtung zum Verlegen von Faserbändern aus Filamenten |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US7120976B2 (de) |

| EP (1) | EP1577429B1 (de) |

| JP (1) | JP4108686B2 (de) |

| CN (1) | CN100480450C (de) |

| DE (2) | DE102004012305B3 (de) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8131395B2 (en) * | 2006-10-16 | 2012-03-06 | Ebert Composites Corporation | 90 degree ply placement system and method |

| DE202006018717U1 (de) * | 2006-12-12 | 2007-02-15 | Karl Mayer Malimo Textilmaschinenfabrik Gmbh | Multiaxialmaschine |

| DE102009022163B4 (de) * | 2009-05-20 | 2011-06-09 | Liba Maschinenfabrik Gmbh | Vorrichtung zum Aufbringen einer unidirektionalen Lage und Multiaxialmaschine |

| DE102010006543A1 (de) * | 2010-02-01 | 2011-08-04 | Karl Mayer China LTD., Jiangsu | Vorrichtung zum Legen von Schussfadenscharen |

| DE102010006545A1 (de) * | 2010-02-01 | 2011-08-04 | Karl Mayer China LTD., Jiangsu | Vorrichtung zum Erzeugen eines Mono- oder Multiaxialgeleges |

| CN102285158A (zh) * | 2011-06-14 | 2011-12-21 | 常州纽兰德复合材料有限公司 | 一种多轴向非织造网格复合无纺布及其制造方法 |

| DE102011089657B4 (de) * | 2011-12-22 | 2014-01-02 | Liba-Maschinenfabrik Gesellschaft mit beschränkter Haftung | Vorrichtung zum Aufbringen einer Fadenlage auf parallel laufende Förderketten |

| TW201700384A (zh) * | 2015-06-18 | 2017-01-01 | Chyau Ban Machinery Co Ltd | 用於分離複數交叉折疊的纖維製品之分離裝置 |

| CN111020859B (zh) * | 2019-11-21 | 2021-04-20 | 福建宇邦纺织科技有限公司 | 一种用于缝编织物制备的送纱铺纬装置 |

| CN114234760B (zh) * | 2021-12-15 | 2024-03-19 | 苏州博众智能机器人有限公司 | 一种定位结构 |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE21341C (de) | Ta F. HARVEY in Dowlas, Grafschaft Glamorgan, England | Neuerungen an Winderhitzungs-Apparaten | ||

| DE14140C (de) | A. becker in Dortmund | Befestigung von Radreifen auf ! Rädern der Eisenbahnfuhrwerke | ||

| DE12534C (de) | W. THAMM in Wien | Neuerung an Siederöhren für Dampfkessel | ||

| DE42721C (de) | REINIGER, GEBBERT & SCHALL in Erlangen | Mundknebel mit Einrichtung, eine elektrische Lampe und einen Spiegel zur Untersuchung der Mundhöhle zu halten | ||

| DE7317C (de) | 1878-11-22 | 1879-09-24 | H. LÖWENBERG in Charlottenburg | Apparat, um glatte Stoffe plastisch zu bedrucken |

| DE49161C (de) | 1889-02-07 | 1889-10-23 | fr, BAUER in Oehringen, Württemberg | Kniehebelmechanismus zum Feststellen des Verschlusses an Jauchefässern |

| US3756043A (en) * | 1971-11-11 | 1973-09-04 | Wirkmaschinenbau Karl Marx Veb | Flat warp knitting machines |

| DE3017255C2 (de) * | 1980-05-06 | 1985-04-11 | Karl Mayer Textil-Maschinen-Fabrik Gmbh, 6053 Obertshausen | Schußfadenmagazin für Kettenwirkmaschinen |

| DE3040393C2 (de) * | 1980-10-25 | 1985-05-02 | Karl Mayer Textil-Maschinen-Fabrik Gmbh, 6053 Obertshausen | Schußfadenmagazin mit Umkehrschuß für eine Kettenwirkmaschine |

| DE3343048C2 (de) * | 1983-11-28 | 1987-05-14 | Liba Maschinenfabrik Gmbh, 8674 Naila | Verfahren und Vorrichtung zum Legen von Querschußfäden für eine Kettenwirkmaschine |

| US4877470A (en) * | 1986-10-23 | 1989-10-31 | J B Group, Inc. | Method for the production of bias fabrics |

| JPH01306664A (ja) * | 1988-06-06 | 1989-12-11 | Polymer Processing Res Inst | 糸の多軸不織布とその製法並びに装置 |

| DE3932184C2 (de) * | 1989-09-27 | 1996-06-20 | Mayer Textilmaschf | Schußfadenzuführvorrichtung für das Schußfadenmagazin einer Kettenwirkmaschine |

| DE19742721C1 (de) * | 1997-09-26 | 1999-06-02 | Malimo Maschinenbau | Verfahren und Vorrichtung zum Legen und Einhängen von Schußfadenscharen |

| DE10021341A1 (de) * | 2000-05-02 | 2001-11-15 | Fraunhofer Ges Forschung | Verfahren und Vorrichtung zur Bildung von, insbesondere mehrschichtigen Schußfäden-Verlegungen multiaxial orientierter Fadengelege und Fadenleger hierfür, sowie mehrschichtiges Schußfädengelege |

| DE10149161C2 (de) * | 2001-10-04 | 2003-08-07 | Mayer Malimo Textilmaschf | Verfahren und Vorrichtung zum Verlegen von Faserscharen, insbesondere von Faserbändern aus Fasersträngen, zu Fasergelegen |

| DE10207317C5 (de) * | 2002-02-21 | 2009-12-31 | Liba Maschinenfabrik Gmbh | Vorrichtung zum Legen von multiaxial ausgerichteten Fadenlagen |

| DE10214140B4 (de) * | 2002-03-28 | 2008-03-20 | Liba Maschinenfabrik Gmbh | Haltevorrichtung an den Transportketten einer Maschine zum Vorlegen von Fadengelegen, Verfahren zum Vorlegen und Fixieren von Filamentscharen zu einem Fadengelege und Multiaxialmaschine zur Durchführung des Verfahrens mit einer Haltevorrichtung |

| DE10312534B3 (de) * | 2003-03-20 | 2004-08-26 | Karl Mayer Malimo Textilmaschinenfabrik Gmbh | Verfahren und Vorrichtung zum Verlegen von Faserbändern aus Filamenten |

-

2004

- 2004-03-11 DE DE102004012305A patent/DE102004012305B3/de not_active Expired - Fee Related

-

2005

- 2005-02-25 EP EP05004198A patent/EP1577429B1/de not_active Expired - Lifetime

- 2005-02-25 DE DE502005010970T patent/DE502005010970D1/de not_active Expired - Lifetime

- 2005-03-07 US US11/072,449 patent/US7120976B2/en not_active Expired - Fee Related

- 2005-03-11 CN CNB2005100896157A patent/CN100480450C/zh not_active Expired - Lifetime

- 2005-03-11 JP JP2005069257A patent/JP4108686B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| CN1755000A (zh) | 2006-04-05 |

| JP4108686B2 (ja) | 2008-06-25 |

| CN100480450C (zh) | 2009-04-22 |

| JP2005256271A (ja) | 2005-09-22 |

| DE102004012305B3 (de) | 2005-12-29 |

| US20050198792A1 (en) | 2005-09-15 |

| DE502005010970D1 (de) | 2011-03-31 |

| US7120976B2 (en) | 2006-10-17 |

| EP1577429A1 (de) | 2005-09-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE102007024124B3 (de) | Multiaxialmaschine | |

| EP2028307B1 (de) | Verfahren und Vorrichtung zum Aufbringen einer unidirektionalen Lage aus Fäden auf Längsförderer, Verfahren zum Vorlegen von Schussfäden an Kettenwirkmaschinen sowie Vorrichtung zur Durchführung dieser Verfahren | |

| DE10214140B4 (de) | Haltevorrichtung an den Transportketten einer Maschine zum Vorlegen von Fadengelegen, Verfahren zum Vorlegen und Fixieren von Filamentscharen zu einem Fadengelege und Multiaxialmaschine zur Durchführung des Verfahrens mit einer Haltevorrichtung | |

| EP1577429B1 (de) | Verfahren und Vorrichtung zum Verlegen von Faserbändern aus Filamenten | |

| EP2151517B1 (de) | Verfahren zum Herstellen einer unidirektionalen Faserlage und Vorrichtung zum Spreizen von Fasern | |

| DE2531734A1 (de) | Fadenfuehrung an maschenbildenden maschinen mit umlaufenden fadenfuehrern | |

| DE3040393C2 (de) | Schußfadenmagazin mit Umkehrschuß für eine Kettenwirkmaschine | |

| DD136861B1 (de) | Vorrichtung zur zufuehrung von faeden an textilmaschinen | |

| DE102009022163B4 (de) | Vorrichtung zum Aufbringen einer unidirektionalen Lage und Multiaxialmaschine | |

| EP1512784B1 (de) | Verfahren und Vorrichtung zum Vorlegen und Fixieren von bandförmigen Filamentscharen | |

| DE10029492A1 (de) | Schäranlage und Schärverfahren | |

| DE69701945T2 (de) | Vorrichtung zum schnellen Einbringen von Faden in die Kanäle von mit einem Faden nach Fadensystem arbeitende Zettelmaschine | |

| DE10354348B4 (de) | Vielnadelkettenstichnähmaschine | |

| DE4402510C2 (de) | Kettenwirkmaschine mit einem Schußfadenmagazin | |

| DE19852281C2 (de) | Vorrichtung zur Zuführung einer mehrlagigen, multiaxialen Fadenschicht zu der Wirkstelle einer Kettenwirkmaschine | |

| DE10207317C1 (de) | Vorrichtung zum Legen von multiaxial ausgerichteten Fadenlagen | |

| CH673042A5 (de) | ||

| DE19802994C1 (de) | Verfahren und Vorrichtung zum Legen von einander unter verschiedenen Winkeln kreuzenden Diagonalfadenlagen | |

| DE10149161C2 (de) | Verfahren und Vorrichtung zum Verlegen von Faserscharen, insbesondere von Faserbändern aus Fasersträngen, zu Fasergelegen | |

| DE4122358C2 (de) | ||

| DE4115059C2 (de) | Vorrichtung zum Begrenzen der Fadenballons an einem Spulengatter | |

| DE3003570C2 (de) | ||

| DE10258357B4 (de) | Verfahren und Legeanordnung zur Herstellung eines bahnförmigen Multiaxialgeleges, das Multifilamentfäden besitzt | |

| DE19924430C2 (de) | Verfahren und Vorrichtung zum Zuführen und Einlegen von Fadenscharen in die Haken von Transportketten | |

| EP0179072B1 (de) | Verfahren zur herstellung eines gemusterten kettengewirkes und kettenwirkmaschine zur ausführung des verfahrens |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR LV MK YU |

|

| 17P | Request for examination filed |

Effective date: 20050906 |

|

| AKX | Designation fees paid |

Designated state(s): CH DE ES FR GB IT LI |

|

| 17Q | First examination report despatched |

Effective date: 20100409 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE ES FR GB IT LI |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 502005010970 Country of ref document: DE Date of ref document: 20110331 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502005010970 Country of ref document: DE Effective date: 20110331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110527 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110228 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110228 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20111117 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502005010970 Country of ref document: DE Effective date: 20111117 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20110216 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20130315 Year of fee payment: 9 Ref country code: GB Payment date: 20130219 Year of fee payment: 9 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20140225 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20141031 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140225 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140228 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20170217 Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502005010970 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180901 |