EP0448949A2 - Spindel zum Herstellen eines Fadens - Google Patents

Spindel zum Herstellen eines Fadens Download PDFInfo

- Publication number

- EP0448949A2 EP0448949A2 EP91102232A EP91102232A EP0448949A2 EP 0448949 A2 EP0448949 A2 EP 0448949A2 EP 91102232 A EP91102232 A EP 91102232A EP 91102232 A EP91102232 A EP 91102232A EP 0448949 A2 EP0448949 A2 EP 0448949A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- spindle

- thread

- sleeve

- brake

- hollow

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G3/00—Yarns or threads, e.g. fancy yarns; Processes or apparatus for the production thereof, not otherwise provided for

- D02G3/22—Yarns or threads characterised by constructional features, e.g. blending, filament/fibre

- D02G3/26—Yarns or threads characterised by constructional features, e.g. blending, filament/fibre with characteristics dependent on the amount or direction of twist

- D02G3/28—Doubled, plied, or cabled threads

- D02G3/285—Doubled, plied, or cabled threads one yarn running over the feeding spool of another yarn

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H13/00—Other common constructional features, details or accessories

- D01H13/10—Tension devices

- D01H13/104—Regulating tension by devices acting on running yarn and not associated with supply or take-up devices

- D01H13/106—Regulating tension by devices acting on running yarn and not associated with supply or take-up devices for double-twist spindle

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H7/00—Spinning or twisting arrangements

- D01H7/02—Spinning or twisting arrangements for imparting permanent twist

- D01H7/04—Spindles

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H7/00—Spinning or twisting arrangements

- D01H7/02—Spinning or twisting arrangements for imparting permanent twist

- D01H7/88—Hollow-spindle arrangements

Definitions

- the invention relates to a spindle for producing a thread, in particular double-wire twist or a cabling thread, with a spindle rotor having a spindle hollow shaft, a thread storage disk rotating with the spindle rotor, which has a radially extending thread guide channel for the thread which adjoins the spindle hollow shaft a first deflection point between the hollow spindle shaft and the thread guide channel is deflected from an axial movement path into an essentially radial movement path and after exiting the thread guide channel continues to form a thread balloon, with a thread guide arranged in the extension of the spindle axis, which forms a second deflection point for deflecting the thread path from a path of movement having a radial movement component into an essentially axial path of movement, and with at least one the operating mode of the spindle and / or the thread-influencing organ, which lies in the spindle within the thread balloon formed during spindle operation.

- spindles for example, thread brakes, ply-wing brakes, ply-wing arrangements or the like.

- These elements which are important for the running of the thread or the operation of the spindle, are practically beyond the control of the outside during the proper spindle run, or at least such an influence is difficult.

- This is disadvantageous, and measures are desired which make it possible to influence such elements, which are provided, for example, within the stationary delivery bobbin carrier mounted on the spindle, without the need for complicated equipment.

- the invention has for its object to provide a device with which it is possible to influence mechanically from the outside on functional elements or control elements, which are arranged in the area of the delivery bobbin and are enveloped by the thread balloon previously considered impermeable during proper spindle operation.

- the spindle according to the invention is characterized in that in the area of at least one of the two deflection points a sleeve which is coaxial and displaceable in the axial direction and which is at least provided with a lateral opening is arranged on the spindle hollow shaft, and that on the sleeve on the one hand a sleeve actuating element and on the other hand an actuating device for the organ influencing the mode of operation and / or the thread path.

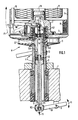

- Fig. 1 shows the solution according to the invention in connection with a cabling spindle A.

- This comprises a hollow spindle whorl or spindle hollow shaft 2 rotatably mounted in a spindle beam 1 in the direction of the arrow f, on the upper end of which a thread storage disk 3 is rotatably attached.

- the protective pot consisting of the protective pot base 4 and the protective pot jacket 5 is supported by means of suitable bearing elements.

- the protective pot is secured against rotation, for example by means of a permanent magnet 6, which interacts with a counter magnet (not shown) arranged outside the spindle.

- a two-armed lever 10 which can be pivoted in the direction of the double arrow f1 about the axis 9 and which has a holder 10.1 located in the extension of the spindle axis for a support tube projecting from below into the hollow spindle whorl or spindle shaft 2 11 carries.

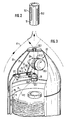

- a sleeve 13 also referred to as a sliding sleeve, is supported by means of an axial bearing 12 and has at least one opening 13.1 in its jacket, preferably in the form of an axially extending longitudinal slot.

- This opening 13.1 is located in the area of the thread storage disk 3 and is directly opposite the radially extending thread guide channel 3.1 of the thread storage disk 3.

- the sleeve 13 is rotatably connected to the spindle whorl or spindle shaft 2, e.g. preferably by means of a pin 14 projecting into an axially extending longitudinal groove 13.2 of the sleeve 13, which is arranged on the inner wall of the spindle whorl or spindle shaft 2.

- a bearing 15 is inserted, which receives a support pin 16 which to a certain extent the bobbin bearing, i.e. the coil pot hub, 4.1 protrudes.

- a two-armed lever 18 which can be pivoted about a horizontal axis 17 is mounted within the bearing block 7.

- the lever 18 carries at its inner end a spherical cap 18.1 with which it is coaxial with the spindle axis on the rounded end attached bolt 16 is supported.

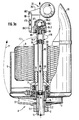

- a hood 20 is placed on the protective jacket 5, which has an opening 20.1 in its upper apex for the thread F2 drawn upwards from the supply spool 8.

- Attached to the inside of the hood 20 is a holder 21 for a thread brake 22 designed in the manner of a lead roller and a thread guide eyelet 23 arranged in the center of the spindle for the thread F2.

- This thread guide eyelet 23 can at the same time contain a thread brake in the form of a ball thread brake, which is represented by the brake ball 23.1 shown in broken lines.

- the main part of the thread brake 22 is preferably designed as a hysteresis dimension with two disc bodies 22.1 and 22.2 which are adjustable relative to one another such that, for example, the braking force of the thread brake 22 can be changed by adjusting the two disc bodies 22.1 and 22.2 relative to one another.

- Pin 26.2 carries. This pin 26.2 engages in an elongated hole opening 24.1 at one end of a double lever 24 which is pivotable about an axis 21.1 attached to the holder 21 and is articulated with its other end to the upper end of the rod 19.

- one thread F1 is fed centrally in the direction of arrow f3 from below through the support tube 11 and the sleeve 13, through the opening 13.1 of which it enters the thread guide channel 3.1; after leaving the thread guide channel 3.1, the thread F1 passes through the thread balloon rotating around the spindle and is combined with the thread F2 drawn upwards from the supply spool 8 just below the balloon thread guide eyelet (not shown) in the so-called cord triangle.

- the threads F1 and F2 combined with one another are then conveyed in the usual manner to a package, not shown, and wound up there.

- the double lever 24 is pivoted about its pivot axis 21.2 via the rod 19 articulated on the double lever 18, which in turn actuates the ratchet element 26 for adjusting the disc body 22.2 of the disc brake 22 relative to the disc body 22.1 via the one-armed pivot lever 26.1.

- the ratchet element 26 By pivoting the ratchet element 26 one or more times, the one disk body 22.2 can be adjusted in each case in a segment-like manner.

- connection is designed as a quick release to simplify the removal of the hood 20 from the bobbin case for removing an empty supply spool and inserting a new supply spool.

- the connection point between the rod 19 and the double lever 24 can also be designed as a fulcrum around which the entire hood 20 including the holder 21 and the elements attached thereto can be pivoted.

- the axial size of the opening 13.1 of the sliding sleeve 13 is so matched to the height of the inner end of the thread guide channel 3.1 that during the axial displacement of the sliding sleeve 13 at least part of the opening 13.1 is aligned with the thread guide channel 3.1.

- the bearing 15 inserted into the upper end of the sleeve 13 serves to support a shaft 82 which extends along the spindle axis.

- This shaft 82 is guided through the centering mandrel 7.1 which has a central opening and extends approximately to the upper one Edge of the protective pot casing 5.

- a sleeve 84 which forms a thread guide eyelet, is mounted by means of a bearing 83 and has at least one opening 84.1 in its jacket, preferably in the form of an axially extending longitudinal slot.

- An annular body 84.2 made of abrasion-resistant material is inserted into the upper end of the sleeve 84.

- a ball thread brake is mounted on the top of the sleeve 84 by means of a bearing 85.

- This ball thread brake comprises a cylinder body 86, in which a braking surface ring 86.1 is inserted, on which a braking ball 86.2 rests.

- a cap 87 having a central opening is placed, preferably screwed, on the upper end of the cylinder body 86.

- a holder 86.3 is attached to the outside of the cylinder body 86. On this holder 86.3 one end of a rod 88 is articulated, the other end of which is articulated by means of the axis 88.1 to the single lever 26.1 of the thread brake 22.

- This thread brake 22 with the single lever 26.1 corresponds to the thread brake 22 as described with reference to FIG. 3.

- the thread course of the two threads F1 and F2 corresponds essentially the course of the thread according to the embodiment of FIG. 3 with the modification that the thread F2 drawn off from the supply spool enters laterally through the opening 84.1 into the sleeve 84, which is thereby set in rotation by the thread F2 in the direction of the arrow f10.

- the further path of the thread F2 then corresponds to the course of the thread F2 according to the embodiment of FIG. 3, the thread F2 passing through the thread brake which is formed by the braking surface ring 86.1 and the braking ball 86.2.

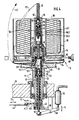

- the double-wire twisting spindle B shown in FIG. 4 comprises in the usual way a hollow spindle whorl or spindle shaft 32, which is rotatably mounted in the spindle beam 31, with which the thread storage disk 33 is rotatably connected and onto which a protective pot, consisting of protective pot base 34 and protective pot jacket, is held in a rotationally fixed manner 35, is attached.

- a hollow shaft 36 is placed coaxially in the extension of the spindle hollow shaft or spindle whorl 32, in the upper end of which the usual thread inlet tube 37 is inserted, into which the thread F3 drawn off from the supply spool 38 inserted into the protective pot runs.

- a bracket 39 On the underside of the spindle beam 31, a bracket 39 is attached, which carries a threaded piece concentric to the spindle axis, preferably in the form of a hollow threaded pin 40.

- a threaded piece preferably in the form of a threaded sleeve 41.1, is screwed onto this threaded pin 40 at its lower end, on which a pivoting lever 41.2 which can be pivoted in the direction of the double arrow f2 and on which an actuating element 42 adjustable in the direction of the double arrow f3 acts.

- a sleeve 44 is supported on the upper end of the support tube 41 by means of an axial bearing 43 and has at least one opening 44.1 in its jacket, preferably in the form of an axially extending longitudinal slot. This opening 44.1 is located in the area of the thread storage disk 33 and is directly opposite the radially running thread guide channel 33.1 of the thread storage disk 33.

- the sleeve 44 is non-rotatably connected to the spindle whorl or spindle shaft 32, by means of a pin 45 projecting into an axially extending longitudinal groove 44.2 of the sleeve 44; which is attached to the inner wall of the spindle whorl or spindle shaft 2.

- a bearing 46 is inserted, which receives a connecting tube 47 which projects to a certain extent above the upper end of the spindle shaft 32.

- An annular lip seal 48 is arranged between the upper end of the spindle shaft 32 and the connecting tube 47.

- a connecting tube 49 running coaxially to the spindle axis, which has an annular shoulder 49.1 approximately in its central region and in the upper end of which a lower braking surface ring 50 is inserted for a brake capsule 51, the upper end of which against an upper one Brake surface ring 52 abuts, which is inserted into the lower end of the thread inlet tube 37.

- the lower brake surface ring 50 is elastically supported by a helical compression spring 53, which in turn is supported on the annular shoulder 49.1 of the connecting pipe 49.

- a guide tube 50.1 is fastened, which is guided through the opening formed by the annular shoulder 49.1 and below the annular shoulder 49.1 carries a piston 50.2 displaceable in the lower part of the connecting tube 49.

- This piston 50.2 is provided on its underside with support cams 50.3, of which the piston 50.2 is supported on the top of the connecting tube 47 when it is moved downward against the force of the spring 53.

- a compressed air duct 54 leads through the jacket of the spindle hollow axis 36 and the protective pot base 34, the outer end of which lies on the outer edge of the protective pot base 34, such that that an adjustable in the direction of the double arrow f5 compressed air connection 55 can be inserted into the compressed air channel 54.

- the arrangement described last serves for the pneumatic threading of a thread f3 drawn off from the supply spool 38. If compressed air is blown into the space between the piston 50.2 and the annular shoulder 49.1 by means of the compressed air connection 55, the piston is moved down together with the guide tube 50.1 and the lower brake surface ring 50 against the force of the return spring 43 until the piston 50.2 moves with it Support cams 50.3 supported on the top of the connecting tube 47. The downward movement of the lower brake surface ring 50 releases the brake capsule 51, which has an upper radially outwardly thickened head part, so that the brake capsule 51 can be held by radially inwardly directed support fingers 56 which are attached to the inner circumference of the spindle hollow axis 36.

- the piston 50.2 is not sealingly guided in the connecting tube 49, so that the Compressed air acting on the top of the piston can flow laterally past the piston downward into the connecting tube 47. As a result, a negative pressure is generated in the interior of the guide tube 50. 1, which continues up to the upper end of the thread inlet tube 37. A thread held at the upper end of the thread inlet tube 37 can thereby be gripped by the suction flow and can be conveyed laterally past the brake capsule 51 through the guide tube 50.1, the connecting tube 47, the sleeve 44 and then through the thread guide channel 33.1 of the thread storage disk 33.

- the compressed air supply into the compressed air channel 54 is interrupted, so that the lower brake surface ring 50 is adjusted upwards again under the influence of the return spring 53, such that the brake capsule 51 then again between the two brake surface rings 50 and 52 is supported.

- the support tube 41 is adjusted in the axial direction upwards or downwards by rotating it , whereby the sliding sleeve 44 is axially displaced. Since the sliding sleeve is directly coupled to the lower brake surface ring 50 via the connecting tube 47 and the connecting tube 49, the upward direction thereof Movement is limited by an inwardly projecting annular shoulder of the connecting tube 49, the lower brake surface ring 50 can also be adjusted by axially adjusting the support tube 41, which has a direct influence on the braking force applied by the thread brake 50, 51, 52 and acting on the thread F3 Has.

- the brake capsule 51 also consists of two telescoping parts, between which a compression spring is supported

- the double-wire twisting spindle shown in Fig. 4 is equipped with a thread clamping device.

- This consists of a rod 57 guided through the support tube 41, which carries at its upper end a head piece 57.1, which is positioned just below the inner opening of the thread guide channel 53.1 in the idle state.

- the lower end of the rod 57 is supported on one end of a double lever 58, on the second end of which a pressure cylinder 59 acts in the direction of the double arrow f4.

- the pressure cylinder 59 is activated by a corresponding switching signal of the thread button, such that under the action of the double lever 58, the rod 57 with its head piece 57.1 upwards against a clamping surface through the lower end of the connecting tube 47 is formed, whereby the thread is clamped.

- the axial size of the opening 44.1 of the sliding sleeve 44 is so matched to the height of the inner end of the thread guide channel 33.1 that during the axial displacement of the sliding sleeve 33 at least part of the opening 44.1 is aligned with the thread guide channel 33.1.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Spinning Or Twisting Of Yarns (AREA)

- Mechanically-Actuated Valves (AREA)

Abstract

Description

- Die Erfindung betrifft eine Spindel zum Herstellen eines Fadens, insbesondere Doppeldraht-Zwirns oder eines Kablierfadens, mit einem einen Spindelhohlschaft aufweisenden Spindelrotor, einer mit dem Spindelrotor rotierenden Fadenspeicherscheibe, die einen an den Spindelhohlschaft anschließenden, sich radial erstreckenden Fadenleitkanal für den Faden aufweist, der in einer ersten Umlenkstelle zwischen dem Spindelhohlschaft und dem Fadenleitkanal aus einer axialen Bewegungsbahn in eine im wesentlichen radiale Bewegungsbahn umgelenkt wird und nach dem Austritt aus dem Fadenleitkanal unter Bildung eines Fadenballons weiterläuft, mit einen in der Verlängerung der Spindelachse angeordneten Fadenführer, der eine zweite Umlenkstelle zum Umlenken des Fadenlaufs aus einer eine radiale Bewegungskomponente aufweisenden Bewegungsbahn in eine im wesentlichen axiale Bewegungsbahn bildet, und mit mindestens einem die Betriebsweise der Spindel und/oder den Fadenlauf beeinflussenden Organ, das in der Spindel innerhalb des während des Spindelbetriebes gebildeten Fadenballons liegt.

- Es ist üblich, an derartigen Spindeln beispielsweise Fadenbremsen, Zwirnflügelbremsen, Zwirn flügelanordnungen oder dergleichen anzuordnen. Diese für den Fadenlauf oder die Betriebsweise der Spindel wichtigen Elemente sind während des ordnungsgemäßen Spindellaufes praktisch einer Einflußnahme von außen entzogen oder zumindest ist eine solche Einflußnahme erschwert. Dies ist nachteilig, und es sind Maßnahmen erwünscht, die es ermöglichen, auf derartige Elemente, die beispielsweise innerhalb des stillstehenden, auf der Spindel gelagerten Lieferspulenträgers vorgesehen sind, Einfluß zu nehmen, ohne daß verwickelte Einrichtungen erforderlich sind.

- Es ist bekannt, die steuerbaren Funktionselemente elektrisch und/oder magnetisch zu beeinflussen wie es beispielsweise in den DE-PS'en 15 10 853 und 15 10 854 beschrieben ist.

- Bis heute sind jedoch praktisch keine funktionssicheren Maßnahmen bekannt, mit denen es möglich ist, während des Spindelbetriebes von außen auf bewegbare Steuerorgane oder sonstige Funktionselemente am bzw. im Lieferspulenträger einzuwirken.

- Der Erfindung liegt die Aufgabe zugrunde, eine Vorrichtung zu schaffen, mit der es möglich ist von außen mechanisch auf Funktionselemente oder Steuerorgane Einfluß zu nehmen, die im Bereich des Lieferspulenträgers angeordnet sind und während des ordnungsgemäßen Spindelbetriebes von dem bisher als undurchlässig angesehenen Fadenballon eingehüllt werden.

- Zur Lösung dieser Aufgabe ist die erfindungsgemäße Spindel dadurch gekennzeichnet, daß im Bereich mindestens einer der beiden Umlenkstellen eine zum Spindelhohlschaft koaxiale und in Axialrichtung verschiebbare Hülse angeordnet ist, die mindestens mit einer seitlichen Öffnung versehen ist, und daß an der Hülse einerseits ein Hülsenbetätigungselement und andererseits eine Stelleinrichtung für das die Betriebsweise und/oder den Fadenlauf beeinflussende Organ angreift.

- Die Betriebs- und Funktionsweise einer derartigen Anordnung ergibt sich im wesentlichen aus der folgenden Figurenbeschreibung. In den Patentansprüchen sind diverse Ausführungsformen der erfindungsgemäßen Lösung beschrieben, und zwar in Verbindung mit einigen Funktionselementen bzw. Steuerorganen, mit denen es möglich ist, auf die Betriebsweise der Spindel und/oder den Fadenlauf Einfluß zu nehmen.

- Die Erfindung wird im folgenden anhand der Zeichnung näher beschrieben. Es zeigen:

- Fig. 1

- ausschnittsweise einen Axialschnitt des unteren Teiles einer Kablierspindel;

- Fig. 2

- eine perspektivische Ansicht der erfindungsgemäß verwendeten Schiebehülse;

- Fig. 3

- teilweise im Schnitt eine Seitenansicht des oberen Teiles einer Kablierspindel;

- Fig. 3a

- eine abgewadelte Ausführungsform einer Kablierspindel, wobei für mit der Ausführungsform gemäß den Fig. 1 bis 3 übereinstimmende Konstruktionselemente die gleichen Bezugszeichen verwendet sind wie in den Fig. 1 bis 3, und

- Fig. 4

- einen Axialschnitt einer erfindungsgemäß gestalteten Doppeldraht-Zwirnspindel.

- Fig. 1 zeigt die erfindungsgemäße Lösung in Verbindung mit einer Kablierspindel A. Diese umfaßt einen in einem Spindelbalken 1 in Richtung des Pfeiles f drehbar gelagerten hohlen Spindelwirtel bzw. Spindelhohlschaft 2, auf dessen oberes Ende eine Fadenspeicherscheibe 3 drehfest aufgesteckt ist. Auf dem oberen Ende des Spindelwirtels bzw. Spindelschaftes 2 ist mittels geeigneter Lagerelemente der aus dem Schutztopfboden 4 und dem Schutztopfmantel 5 bestehende Schutztopf gelagert. Der Schutztopf ist gegen Drehung beispielsweise mittels eines Permanentmagneten 6 gesichert, der mit einem außerhalb der Spindel angeordneten (nicht dargestellten) Gegenmagneten zusammenwirkt. Auf dem Schutztopfboden 4 und einer einen Teil dieses Schutztopfbodens bildenden Nabe 4.1 ist ein zur Spindelachse konzentrischer Lagerblock 7 abgestützt, der an seinem oberen Ende einen Zentrierdorn 7.1 zur zentrierten Lagerung einer Vorlagespule 8 trägt.

- An der Unterseite des Spindelbalkens 1 ist vorzugsweise ein in Richtung des Doppelpfeiles f1 um die Achse 9 verschwenkbarer, zweiarmiger Hebel 10 gelagert, der eine in der Verlängerung der Spindelachse liegende Halterung 10.1 für ein von unten her in den hohlen Spindelwirtel bzw. Spindelschaft 2 ragendes Stützrohr 11 trägt. Auf dem oberen Ende dieses Stützrohres 11 ist mittels eines Axiallagers 12 eine, auch als Schiebehülse bezeichnete Hülse 13 abgestützt, die in ihrem Mantel mindestens eine Öffnung 13.1, vorzugsweise in Form eines axial verlaufenden Längsschlitzes, aufweist. Diese Öffnung 13.1 befindet sich im Bereich der Fadenspeicherscheibe 3 und liegt unmittelbar dem radial verlaufenden Fadenleitkanal 3.1 der Fadenspeicherscheibe 3 gegenüber. Die Hülse 13 ist drehfest mit dem Spindelwirtel bzw. Spindelschaft 2 verbunden, z.B. vorzugsweise mittels eines in eine axial verlaufende Längsnut 13.2 der Hülse 13 ragenden Zapfens 14, der an der Innenwand des Spindelwirtels bzw. Spindelschaftes 2 angeordnet ist.

- In das obere Ende der Hülse 13 ist ein Lager 15 eingesetzt, welches einen Stützbolzen 16 aufnimmt, der um ein gewisses Maß die Spulentopflagerung, d.h. die Spulentopfnabe, 4.1 überragt.

- Innerhalb des Lagerblocks 7 ist gemäß einer bevorzugten Ausgestaltung ein um eine Horizontalachse 17 verschwenkbarer, zweiarmiger Hebel 18 gelagert. Der Hebel 18 trägt an seinem innenliegenden Ende eine Kugelkalotte 18.1, mit der er auf dem oben abgerundeten Ende des koaxial zur Spindelachse angebrachten Bolzen 16 abgestützt ist.

- An dem äußeren, bis in den Spalt zwischen dem Schutztopfmantel 5 und der Vorlagespule 8 reichenden Ende des Hebels 18 ist eine Stange 19 angelenkt, die in dem Spalt zwischen Schutztopfmantel 5 und Vorlagespule 8 nach oben geführt ist, siehe dazu auch die Fig. 3, in der der obere Spindelbereich dargestellt ist.

- Gemäß Fig. 3 ist auf den Schutztopfmantel 5 eine Haube 20 aufgesetzt, die in ihrem oberen Scheitelpunkt eine Öffnung 20.1 für den von der Vorlagespule 8 nach oben abgezogenen Faden F2 aufweist. An der Innenseite der Haube 20 ist eine Halterung 21 für eine nach Art einer Voreilrolle ausgebildeten Fadenbremse 22 und eine im Zentrum der Spindel angeordnete Fadenführungsöse 23 für den Faden F2 befestigt. Diese Faenführungsöse 23 kann gleichzeitig eine Fadenbremse in Form einer Kugelfadenbremse enthalten, die durch die gestrichelt dargestellte Bremskugel 23.1 repräsentiert ist.

- Die Fadenbremse 22 ist in ihrem Hauptteil vorzugsweise als Hysterese-Bemse mit zwei relativ zueinander verstellbaren Scheibenkörpern 22.1 und 22.2 derart ausgebildet, daß z.B durch eine Relativverstellung der beiden Scheibenkörper 22.1 und 22.2 zueinander die Bremskraft der Fadenbremse 22 verändert werden kann.

- Dem einen Scheibenkörper 22.2 ist vorzugsweise ein in Richtung des Doppelpfeiles f2 verschwenkbares Ratschenelement 26 zugeordnet, das einen Hebel 26.1 mit einem daran angebrachten Zapfen 26.2 trägt. Dieser Zapfen 26.2 greift in eine Langlochöffnung 24.1 an dem einen Ende eines Doppelhebels 24 ein, der um eine an der Halterung 21 angebrachte Achse 21.1 verschwenkbar und mit seinem anderen Ende an dem oberen Ende der Stange 19 angelenkt ist.

- Bei der in den Figuren 1 und 3 dargestellten Kablierspindel A wird der eine Faden F1 in Richtung des Pfeiles f3 zentral von unten durch das Stützrohr 11 und die Hülse 13 zugeführt, durch deren Öffnung 13.1 er in den Fadenleitkanal 3.1 eintritt; nach Verlassen des Fadenleitkanals 3.1 durchläuft der Faden F1 den um die Spindel umlaufenden Fadenballon und wird mit dem von der Vorlagespule 8 nach oben abgezogenen Faden F2 kurz unterhalb der (nicht dargestellten) Ballonfadenführeröse im sogenannten Kordierdreieck vereinigt. Die miteinander vereinigten Fäden F1 und F2 werden anschließend in üblicher Weise zu einer nicht dargestellten Auflaufspule weitergefördert und dort aufgewickelt.

- Mit der erfindungsgemäßen Konstruktion besteht die Möglichkeit, während des laufenden Spindelbetriebes zur Verstellung der auf den Faden ausgeübten Bremskraft mechanisch von außen auf die von dem Faden F2 überlaufene Fadenbremse 22 einzuwirken. Zur Veränderung der Bremskraft der Fadenbremse 22 wird durch ein- oder mehrmaliges Verschwenken des Doppelhebels 10 in Richtung des Doppelpfeiles f1 über das Stützrohr 11 und die innerhalb des hohlen Spindelschaftes bzw Spindelwirtels 2 in axialer Richtung verschiebbare Hülse 13 der Stützbolzen 16 des Doppelhebels 18 jeweils angehoben, dessen von der Kugelkalotte 18.1 abgewandtes Hebelende eine Rückstellfeder 25 einwirkt. Der Doppelhebel 18 verschwenkt dadurch in Richtung des Doppelpfeiles f3. Dadurch wird über die an dem Doppelhebel 18 angelenkte Stange 19 der Doppelhebel 24 um seine Schwenkachse 21.2 verschwenkt, wodurch wiederum über den einarmigen Schwenkhebel 26.1 das Ratschenelement 26 zum Verstellen des Scheibenkörpers 22.2 der Scheibenbremse 22 relativ zum Scheibenkörper 22.1 betätigt wird. Durch ein- oder mehrmaliges Verschwenken des Ratschenelementes 26 kann der eine Scheibenkörper 22.2 jeweils segmentartig verstellt werden.

- Zwischen der im Spulentopf aufwärtsstrebenden Stange 19 und dem Doppelhebel 24 ist die Verbindung als Schnellverschluß ausgeführt, um die Abnahme der Haube 20 von dem Spulentopfmantel für das Herausnehmen einer leeren Vorlagespule und das Einsetzen einer neuen Vorlagespule zu vereinfachen. Die Verbindungsstelle zwischen der Stange 19 und dem Doppelhebel 24 kann auch als Drehpunkt ausgebildet sein, um den die gesamte Haube 20 einschließlich der Halterung 21 und den daran befestigten Elementen verschwenkt werden kann.

- Es ist wesentlich, daß die axiale Größe der Öffnung 13.1 der Schiebehülse 13 so auf die Höhe des innen liegenden Endes des Fadenleitkanals 3.1 abgestimmt ist, daß während der Axialverschiebung der Schiebehülse 13 zumindest ein Teil der Öffnung 13.1 mit dem Fadenleitkanal 3.1 fluchtet.

- Bei der Ausführungsform gemäß Fig. 3a dient das in das obere Ende der Hülse 13 eingesetzte Lager 15 zur Lagerung eines sich entlang der Spindelachse erstreckenden Schaftes 82. Dieser Schaft 82 ist durch den eine zentrale Öffnung aufweisenden Zentrierdorn 7.1 hindurchgeführt und erstreckt sich etwa bis zum oberen Rand des Schutztopfmantels 5.

- Auf dem oberen Ende des Schaftes 82 ist mittels eines Lagers 83 eine eine Fadenführungsöse bildende Hülse 84 gelagert, die in ihrem Mantel mindestens eine Öffnung 84.1 vorzugsweise in Form eines axial verlaufenden Längsschlitzes aufweist. In das obere Ende der Hülse 84 ist ein Ringkörper 84.2 aus abriebfestem Material eingesetzt.

- Auf der Oberseite der Hülse 84 ist mittels eines Lagers 85 eine Kugelfadenbremse gelagert. Diese Kugelfadenbremse umfaßt einen Zylinderkörper 86, in den ein Bremsflächenring 86.1 eingesetzt ist, auf dem eine Bremskugel 86.2 ruht. Auf das obere Ende des Zylinderkörpers 86 ist eine eine zentrale Öffnung aufweisende Kappe 87 aufgesetzt, vorzugsweise aufgeschraubt.

- An der Außenseite des Zylinderkörpers 86 ist eine Halterung 86.3 angebracht. An dieser Halterung 86.3 ist das eine Ende einer Stange 88 angelenkt, deren anderes Ende mittels der Achse 88.1 an dem Einfachhebel 26.1 der Fadenbremse 22 angelenkt ist. Diese Fadenbremse 22 mit dem Einfachhebel 26.1 entspricht der Fadenbremse 22 wie sie anhand von Fig. 3 beschrieben ist.

- Der Fadenverlauf der beiden Fäden F1 und F2 entspricht im wesentlichen dem Fadenverlauf gemäß der Ausführungsform von Fig. 3 mit der Abwandlung, daß der von der Vorlagespule abgezogene Faden F2 seitlich durch die Öffnung 84.1 in die Hülse 84 eintritt, die dabei von dem Faden F2 in Richtung des Pfeiles f10 in Rotation versetzt wird. Der weitere Weg des Fadens F2 entspricht dann dem Verlauf des Fadens F2 gemäß der Ausführungsform von Fig. 3, wobei der Faden F2 die Fadenbremse durchläuft, die durch den Bremsflächenring 86.1 und die Bremskugel 86.2 gebildet ist.

- Auch bei der Konstruktion gemäß Fig. 3a besteht die Möglichkeit, während des laufenden Spindelbetriebes zur Verstellung der auf den Faden ausgeübten Bremskraft mechanisch von außen auf die von dem Faden F2 überlaufene Fadenbremse 22 einzuwirken. Zur Veränderung der Bremskraft der Fadenbremse 22 wird durch ein- oder mehrmaliges Auf- und Abbewegen der unteren Hülse 13 über den Schaft 82, die Hülse 84 und den Zylinderkörper 86 die Stange 88 in Richtung des Pfeiles f11 auf- und abbewegt, wodurch wiederum über den einarmigen Schwenkhebel 26.1 die Bremskraft der Fadenbremse 22 in der anhand von Fig. 3 beschriebenen Form verändert wird.

- Die in Fig. 4 dargestellte Doppeldraht-Zwirnspindel B umfaßt in üblicher Weise einen im Spindelbalken 31 drehbar gelagerten, hohlen Spindelwirtel bzw. Spindelschaft 32, mit dem die Fadenspeicherscheibe 33 drehbar verbunden ist und auf den ein drehfest gehaltener Schutztopf, bestehend aus Schutztopfboden 34 und Schutztopfmantel 35, aufgesteckt ist.

- Auf den Schutztopfboden 34 ist koaxial in Verlängerung des Spindelhohlschaftes bzw. Spindelwirtels 32 eine Hohlachse 36 aufgesetzt, in deren oberes Ende das übliche Fadeneinlaufrohr 37 eingesteckt ist, in welches der von der in den Schutztopf eingesetzten Vorlagespule 38 abgezogene Faden F3 einläuft.

- An der Unterseite des Spindelbalkens 31 ist eine Konsole 39 befestigt, die konzentrisch zur Spindelachse ein Gewindestück, vorzugsweise in Form eines hohlen Gewindezapfen 40 trägt. Auf diesen Gewindezapfen 40 ist ein an seinem unteren Ende ein Gewindestück, vorzugsweise in Form einer Gewindehülse 41.1 aufweisendes Stützrohr 41 aufgeschraubt, an dem ein in Richtung des Doppelpfeiles f2 verschwenkbarer Schwenkhebel 41.2 angreift, an dem ein in Richtung des Doppelpfeiles f3 verstellbares Betätigungselement 42 angreift, um das Stützrohr 41 und damit die Gewindehülse 41.1 in Drehung zu versetzen und dadurch in Abhängigkeit von der Gewindesteigung des Gewindezapfens 40 bzw der Gewindehülse 41:1 in axialer Richtung längs der Spindelachse zu verstellen.

- Auf dem oberen Ende des Stützrohres 41 ist mittels eines Axiallagers 43 eine Hülse 44 abgestützt, die in ihrem Mantel mindestens eine Öffnung 44.1, vorzugsweise in Form eines axial verlaufenden Längsschlitze, aufweist. Diese Öffnung 44.1 befindet sich im Bereich der Fadenspeicherscheibe 33 und liegt unmittelbar dem radial verlaufenden Fadenleitkanal 33.1 der Fadenspeicherscheibe 33 gegenüber. Die Hülse 44 ist drehfest mit dem Spindelwirtel bzw. Spindelschaft 32 verbunden, und zwar mittels eines in eine axial verlaufende Längsnut 44.2 der Hülse 44 ragenden Zapfens 45; der an der Innenwand des Spindelwirtels bzw. Spindelschaftes 2 angebracht ist.

- In das obere Ende der Hülse bzw. Schiebehülse 44 ist ein Lager 46 eingesetzt, welches ein Verbindungsrohr 47 aufnimmt, das um ein gewisses Maß das obere Ende des Spindelschaftes 32 überragt. Zwischen dem oberen Ende des Spindelschaftes 32 und dem Verbindungsrohr 47 ist eine Ringlippendichtung 48 angeordnet. An das obere Ende des Verbindungsrohres 47 schließt sich ein koaxial zur Spindelachse verlaufendes Anschlußrohr 49 an, das etwa in seinem mittleren Bereich eine Ringschulter 49.1 aufweist und in dessen oberes Ende ein unterer Bremsflächenring 50 für eine Bremskapsel 51 eingesetzt ist, deren oberes Ende gegen einen oberen Bremsflächenring 52 anliegt, der in das untere Ende des Fadeneinlaufrohres 37 eingesetzt ist.

- Der untere Bremsfächenring 50 wird von einer Schraubendruckfeder 53 elastisch abgestützt, die ihrerseits an der Ringschulter 49.1 des Anschlußrohres 49 abgestützt ist. An der Unterseite des unteren Bremsflächenringes 50 ist ein Führungsrohr 50.1 befestigt, das durch die durch die Ringschulter 49.1 gebildete Öffnung hindurchgeführt ist und unterhalb der Ringschulter 49.1 einen im unteren Teil des Anschlußrohres 49 verschiebbaren Kolben 50.2 trägt. Dieser Kolben 50.2 ist an seiner Unterseite mit Stütznocken 50.3 versehen, von denen der Kolben 50.2 an der Oberseite des Verbindungsrohres 47 abgestützt wird, wenn er entgegen der Kraft der Feder 53 nach unten bewegt wird.

- In den Raum zwischen der Oberseite des Kolbens 50.2 und der Unterseite der Stützschulter 49.1 mündet durch eine seitliche Öffnung des Anschlußrohres 49 ein durch den Mantel der Spindelhohlachse 36 und den Schutztopfboden 34 geführter Druckluftkanal 54, dessen äußeres Ende am Außenrand des Schutztopfbodens 34 liegt, derart, daß in den Druckluftkanal 54 ein in Richtung des Doppelpfeiles f5 verstellbarer Druckluftanschluß 55 eingeschoben werden kann.

- Die zuletzt beschriebene Anordnung dient zum pneumatischen Einfädeln eines von der Vorlagespule 38 abgezogenen Fadens f3. Wenn mittels des Druckluftanschlusses 55 Druckluft in den Raum zwischen dem Kolben 50.2 und der Ringschulter 49.1 eingeblasen wird, wird der Kolben zusammen mit dem Führungsrohr 50.1 und dem unteren Bremsflächenring 50 entgegen der Kraft der Rückstellfeder 43 nach unten bewegt, bis sich der Kolben 50.2 mit seinen Stütznocken 50.3 auf der Oberseite des Verbindungsrohres 47 abstützt. Durch die Abwärtsbewegung des unteren Bremsflächenringens 50 wird die Bremskapsel 51 freigegeben, die ein oberes radial nach außen verdicktes Kopfteil aufweist, so daß die Bremskapsel 51 von radial nach innen gerichteten Stützfingern 56 festgehalten werden kann, die am Innenumfang der Spindelhohlachse 36 angebracht sind.

- Der Kolben 50.2 ist nicht abdichtend in dem Anschlußrohr 49 geführt, so daß die auf die Kolbenoberseite wirkende Druckluft seitlich an dem Kolben vorbei nach unten in das Verbindungsrohr 47 strömen kann. Dadurch wird im Inneren des Führungsrohres 50.1 injektorartig ein Unterdruck erzeugt, der sich bis zum oberen Ende des Fadeneinlaufrohres 37 fortsetzt. Ein an das obere Ende des Fadeneinlaufrohres 37 gehaltener Faden kann dadurch von der Saugströmung erfaßt und seitlich an der Bremskapsel 51 vorbei durch das Führungsrohr 50.1, das Verbindungsrohr 47, die Hülse 44 und anschließend durch den Fadenleitkanal 33.1 der Fadenspeicherscheibe 33 gefördert werden.

- Nachdem der Faden durch die Spindelhohlachse und den Fadenleitkanal 33 durchgefädelt worden ist, wird die Druckluftzufuhr in den Druckluftkanal 54 unterbrochen, so daß der untere Bremsflächenring 50 unter dem Einfluß der Rückstellfeder 53 wieder nach oben verstellt wird, derart, daß die Bremskapsel 51 dann wieder zwischen den beiden Bremsflächenringen 50 und 52 abgestützt wird.

- Um während des ordnungsgemäßen Fadenlaufes, der durch den Fadenballon F3' repräsentiert ist, die auf den laufenden Faden ausgeübte Bremskraft der Fadenbremse 50, 51, 52 mechanisch von außen zu verändern, wird durch Drehen des Stützrohres 41 dieses in axialer Richtung nach oben oder unten verstellt, wodurch auch die Schiebehülse 44 axial verschoben wird. Da die Schiebehülse über das Verbindungsrohr 47 und das Anschlußrohr 49 unmittelbar mit dem unteren Bremsflächenring 50 gekoppelt ist, dessen nach oben gerichtete Bewegung von einer nach innen ragenden Ringschulter des Anschlußrohres 49 begrenzt wird, kann durch axiale Verstellung des Stützrohres 41 der untere Bremsflächenring 50 ebenfalls verstellt werden, was einen unmittelbaren Einfluß auf die von der Fadenbremse 50, 51, 52 aufgebrachte und auf den Faden F3 einwirkende Bremskraft hat. Die Bremskapsel 51 besteht im übrigen aus zwei teleskopartig ineinander greifenden Teilen, zwischen denen eine Druckfeder abgestützt ist

- Die in Fig. 4 dargestellte Doppeldraht-Zwirnspindel ist mit einer Fadenklemmeinrichtung ausgerüstet. Diese besteht aus einer durch das Stützrohr 41 geführten Stange 57, die an ihrem oberen Ende ein Kopfstück 57.1 trägt, das im Ruhezustand kurz unterhalb der innenliegenden Öffnung des Fadenleitkanals 53.1 positioniert ist. Das untere Ende der Stange 57 stützt sich an dem einen Ende eines Doppelhebels 58 ab, auf dessen zweites Ende ein Druckzylinder 59 in Richtung des Doppelpfeiles f4 einwirkt.

- Wenn bei. laufender Spindel mittels eines nicht dargestellten Fadentasters ein Fadenbruch festgestellt wird, wird durch ein entsprechendes Schaltsignal des Fadentasters der Druckzylinder 59 aktiviert, derart, daß unter Einwirkung des Doppelhebels 58 die Stange 57 mit ihrem Kopfstück 57.1 nach oben gegen eine Klemmfläche, die durch das untere Ende des Verbindungsrohres 47 gebildet ist, bewegt wird, wodurch der Faden festgeklemmt wird.

- Auch bei dieser Ausführungsform der Erfindung ist es wesentlich, daß die axiale Größe der Öffnung 44.1 der Schiebehülse 44 so auf die Höhe des innenliegenden Endes des Fadenleitkanals 33.1 abgestimmt ist, das während der Axialverschiebung der Schiebehülse 33 zumindest ein Teil der Öffnung 44.1 mit dem Fadenleitkanal 33.1 fluchtet.

Claims (18)

- Spindel zum Herstellen eines Fadens, mit einen einen Spindelhohlschaft aufweisenden Spindelrotor, einer mit dem Spindelrotor rotierenden Fadenspeicherscheibe (3 bzw. 33), die einen sich an den Spindelhohlschaft anschließenden, radial erstreckenden Fadenleitkanal für den Faden aufweist, der in einer ersten Umlenkstelle zwischen dem Spindelhohlschaft und dem Fadenleitkanal aus einer axialen Bewegungsbahn in eine im wesentlichen radiale Bewegungsbahn umgelenkt wird, und nach dem Austritt aus dem Fadenleitkanal unter Bildung eines Fadenballons weiterläuft, einem in der Verlängerung der Spindelachse angeordneten Fadenführer, der eine zweite Umlenkstelle zum Umlenken des Fadenlaufs aus einer eine radiale Bewegungskomponente aufweisenden Bewegungsbahn in eine im wesentlichen axiale Bewegungsbahn bildet, und mit mindestens einem die Betriebsweise der Spindel und/oder den Fadenlauf beeinflußenden Organ, das in der Spindel innerhalb des während des Spindelbetriebes gebildeten Fadenballons liegt, dadurch gekennzeichnet, daß im Bereich mindestens einer der beiden Umlenkstellen eine zum Spindelhohlschaft koaxiale und in Axialrichtung verschiebbare Hülse (13 bzw. 44 bzw. 84) angeordnet ist, die mit mindestens einer seitlichen Öffnung (13.1 bzw. 44.1 bzw. 84.1) versehen ist, und daß an der Hülse (13 bzw. 44 bzw. 84) ) einerseits ein Hülsenbetätigungselement und andererseits eine Stelleinrichtung für das die Betriebsweise der Spindel und/oder den Fadenlauf beeinflußende Organ angreift.

- Spindel nach Anspruch 1, dadurch gekennzeichnet, daß die Hülse (13 bzw. 44) innerhalb des Spindelhohlschaftes (2 bzw. 32) in Höhe der Fadenspeicherscheibe angeordnet ist und mit dem Spindelhohlschaft derart drehfest verbunden ist, daß die Öffnung (13.1 bzw. 44.1) der Hülse sich an den Fadenleitkanal (3.1 bzw. 33.1) der Fadenspeicherscheibe (3 bzw. 33) anschließt.

- Spindel nach Anspruch 2, dadurch gekennzeichnet, daß die Öffnung (13.1 bzw. 44.1) der Hülse (13 bzw. 44) als in Axialrichtung verlaufendes Langloch ausgebildet ist.

- Spindel nach Anspruch 2, dadurch gekennzeichnet, daß die Hülse (13 bzw. 44) an ihrer Außenseite eine in Axialrichtung verlaufende Längsnut (13.2 bzw. 44.2) aufweist, in die ein an der Innenseite des Spindelhohlschaftes (2 bzw. 32) angebrachter Zapfen (14 bzw. 45) ragt.

- Spindel nach Anspruch 2, gekennzeichnet durch ein von unten in den Spindelhohlschaft ragendes, in axialer Richtung verstellbares Stützrohr (11 bzw. 41), auf dem, vorzugsweise unter Zwischenschaltung eines Lagers (12 bzw. 43) die Hülse (13 bzw. 44) abgestützt ist.

- Spindel nach Anspruch 5, dadurch gekennzeichnet, daß an dem nach unten aus dem Spindelhohlschaft ragenden Ende des Stützrohres (11 bzw. 41) das Betätigungselement zum axialen Verschieben der Hülse (13 bzw. 44) angreift.

- Spindel nach Anspruch 6, dadurch gekennzeichnet, daß an dem unteren Ende des Stützrohres (11) ein um eine Horizontalachse (9) verschwenkbarer Doppelhebel (10) angreift.

- Spindel nach Anspruch 7, dadurch gekennzeichnet, daß der Doppelhebel (10) eine Halterung, vorzugsweise in Form einer Kugelpfanne (10.1) zur Aufnahme eines am unteren Ende des Stützrohres (11) angebrachten Kugelkopfes aufweist.

- Spindel nach Anspruch 6, dadurch gekennzeichnet, daß das Stützrohr (41) an seinem unteren Ende einen Gewindeabschnitt (41.1) aufweist, der mit einem stationär gelagerten Gegengewinde (40) zusammenwirkt, und daß dem Stützrohr (41) das Betätigungselement (42) zugeordnet ist, um das Stützrohr in Drehung zu versetzen.

- Spindel nach Anspruch 9, dadurch gekennzeichnet, daß unterhalb des Spindelhohlschaftes eine Konsole (39) befestigt ist, die konzentrisch zur Spindelachse einen hohlen Gewindezapfen (40) trägt, auf den eine am unteren Ende des Stützrohres (41) angebrachte Gewindehülse (41.1) aufgeschraubt ist, und daß an dem Stützrohr ein Schwenkhebel (41.2) angebracht ist, an dem das Betätigungselement (42) angreift.

- Spindel nach Anspruch 2 mit einem oberhalb der Fadenspeicherscheibe angeordneten Schutztopfboden, dadurch gekennzeichnet, daß in das obere Ende der Hülse (13)ein Lager (15) zur Aufnahme eines Stützbolzens (16) eingesetzt ist, und daß oberhalb des Schutztopfbodens (4) ein zur Spindelachse konzentrischer Lagerblock (7) abgestützt ist, in dem ein um eine Horizontalachse (17) verschwenkbarer zweiarmiger Hebel (18) gelagert ist, der mit seinem innenliegenden Ende auf den Bolzen (16) abgestützt ist, während an dem äußeren, bis in den Spalt zwischen dem Schutztopfmantel (5) und einer auf den Lagerblock (7) aufgesteckten Vorlagespule (8) reichenden Ende eine Stange (19) als Stelleinrichtung für das die Betriebsweise der Spindel und/oder den Fadenlauf beeinflussende Organ angelenkt ist.

- Spindel nach Anspruch 11, dadurch gekennzeichnet, daß auf den oberen Rand des Schutztopfmantels eine in ihrem oberen Scheitelpunkt eine Fadendurchlaßöffnung (20.1) aufweisende Haube (20) aufgesetzt ist, an deren Innenseite eine Halterung (21) für eine Fadenbremse (22) und eine unterhalb der Fadenbremse (22) im Zentrum der Spindel angeordnete Fadenführungsöse (23) befestigt ist, und daß das obere Ende der Stange (19) an dem einen Ende eines an der Halterung (21) schwenkbar gelagerten Doppelhebels (24) angelenkt ist, an dessen anderem Ende ein Einfachhebel (26.1) angreift, durch dessen Verstellung die Bremskraft der Fadenbremse (22) veränderbar ist.

- Spindel nach Anspruch 11, dadurch gekennzeichnet, daß auf das außenliegende Hebelende des Doppelhebels (18) eine Rückstellfeder (25) einwirkt.

- Spindel nach Anspruch 2, dadurch gekennzeichnet, daß in das obere Ende der Hülse (13) ein Lager (15) zur Aufnahme eines Schaftes (82) eingesetzt ist, der die Stelleinrichtung für das die Betriebsweise der Spindel und/oder den Faden-lauf beeinflussende Organ bildet.

- Spindel nach Anspruch 14, mit einem oberhalb der Fadenspeicherscheibe angeordneten Schutztopfboden und darauf angebrachtem Schutztopfmantel, dadurch gekennzeichnet, daß auf den oberen Rand des Schutztopfmantels eine in ihrem oberen Scheitelpunkt eine Fadendurchlaßöffnung (20.1) aufweisende Haube (20) aufgesetzt ist, an deren Innenseite eine Halterung (21) für eine Fadenbremse (22) angeordnet ist, und daß auf der Hülse (84) unter Zwischenschaltung eines Lagers (85) ein Zylinderkörper (86) gelagert ist, an dem eine Stange (88) angelenkt ist, die Zu einem Stellglied (26.1) der Fadenbremse (22) führt.

- Spindel nach Anspruch 2, die als Doppoldraht-Zwirnapindel eine sich an den Spindelhohlschaft anschließende Spindelhohlachse aufweist, die in einem oberen Fadeneinlaufrohr ausmündet und die eine Fadenbremse für den durch die Spindelhohlachse hindurchgeführten Faden aufnimmt, dadurch gekennzeichnet, daß in dem oberen Ende der Hülse (44) unter Zwischenschaltung eines Lagers (46) ein zur Spindelachse koaxiales Rohrstück (47, 49) gelagert ist, das an seinem oberen Ende die eine Bremsfläche (50) der Fadenbremse (51) trägt.

- Spindel nach Anspruch 2, dadurch gekennzeichnet, daß in das obere Ende der Hülse (44) ein Lager eingesetzt ist, welches ein Verbindungsrohr (47) aufnimmt, an dessen oberes Ende sich ein koaxial zur Spindelachse verlaufendes Anschlußrohr (49) anschließt, in dessen oberes Ende ein unterer Bremsflächenring (50) für eine Bremskapsel (51) eingesetzt ist, deren oberes Ende gegen einen oberen Bremsflächenring (52) anliegt, der in das untere Ende des Fadeneinlaufrohres (37) eingesetzt ist.

- Spindel nach Anspruch 17, dadurch gekennzeichnet, daß das Anschlußrohr (49) etwa in seinem mittleren Bereich eine Ringschulter (49.1) zur Abstützung einer Schraubendruckfeder (53) aufweist, auf deren oberen Ende der untere Bremsflächenring (50) abgestützt ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4010017A DE4010017C2 (de) | 1990-03-29 | 1990-03-29 | Spindel zum Herstellen eines Fadens |

| DE4010017 | 1990-03-29 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0448949A2 true EP0448949A2 (de) | 1991-10-02 |

| EP0448949A3 EP0448949A3 (en) | 1991-11-27 |

| EP0448949B1 EP0448949B1 (de) | 1994-12-28 |

Family

ID=6403274

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91102232A Expired - Lifetime EP0448949B1 (de) | 1990-03-29 | 1991-02-18 | Spindel zum Herstellen eines Fadens |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US5150566A (de) |

| EP (1) | EP0448949B1 (de) |

| JP (1) | JP2994477B2 (de) |

| CZ (1) | CZ279949B6 (de) |

| DE (1) | DE4010017C2 (de) |

| ES (1) | ES2066242T3 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0620301A1 (de) * | 1993-04-13 | 1994-10-19 | Palitex Project-Company GmbH | Einrichtung zum Einstellen von Kapselfadenbremsen an Zwirnmaschinen, insbesondere Doppeldraht-Zwirnmaschinen |

| FR2739400A1 (fr) * | 1995-10-02 | 1997-04-04 | Temco Textilmaschkomponent | Broche d'enroulement pour machines textiles |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5706642A (en) * | 1996-10-08 | 1998-01-13 | Haselwander; Jack G. | Variable twist level yarn |

| IT1295565B1 (it) * | 1997-06-05 | 1999-05-13 | Agnolo Armando D | Fuso per torsioni multiple |

| US7299615B2 (en) * | 2004-06-18 | 2007-11-27 | Mannington Mills, Inc. | Variable twist level yarn using fluid twisting |

| US7288306B2 (en) * | 2004-08-25 | 2007-10-30 | Mannington Mills, Inc. | Textile substrate having low variable twist yarn |

| US7500345B2 (en) * | 2006-11-07 | 2009-03-10 | The Goodyear Tire & Rubber Company | Mandrel for a tubular strander |

| JP2012001857A (ja) * | 2010-06-18 | 2012-01-05 | Murata Mach Ltd | 合撚糸機、および合撚糸機を使った合撚糸の製造方法 |

| DE102015005447A1 (de) * | 2015-04-28 | 2016-11-03 | Saurer Germany Gmbh & Co. Kg | Verfahren zum Betreiben einer Spindel einer Doppeldrahtzwirn- oder Kabliermaschine sowie zugehörige Doppeldrahtzwirn- oder Kabliermaschine |

| DE102019105072A1 (de) * | 2019-02-28 | 2020-09-03 | Saurer Technologies GmbH & Co. KG | Spulentopflagerung |

| CN116271446A (zh) * | 2023-01-31 | 2023-06-23 | 中国人民解放军陆军军医大学第一附属医院 | 一种双腔支撑球囊导管 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2870596A (en) * | 1957-09-04 | 1959-01-27 | Alfred W Vibber | Twisting spindle balloon control |

| BE636081A (de) * | 1962-08-14 | |||

| US3286450A (en) * | 1964-06-22 | 1966-11-22 | Alfred W Vibber | Apparatus for twisting and plying strands |

| DE1510853B1 (de) * | 1965-07-16 | 1970-08-20 | Palitex Project Co Gmbh | Vorrichtung an einer Doppeldraht-Zwirnspindel zum Steuern von Fadenbremsen od.dgl. |

| DE1510854B1 (de) | 1965-08-06 | 1970-07-09 | Palitex Project Co Gmbh | Mehrfachdrahtzwirn- oder -spinnspindel |

| US3410017A (en) * | 1966-06-02 | 1968-11-12 | Robert L. Wilson | Fishing rod grip |

| US3406511A (en) * | 1967-07-27 | 1968-10-22 | Palitex Project Co Gmbh | Two-for-one twisting spindle with interior winding-up of the thread |

| DE2258183A1 (de) * | 1972-03-27 | 1973-10-04 | Erhard Rinnelt | Verfahren und vorrichtung zum behandeln endloser faeden |

| DE2246174C3 (de) * | 1972-09-20 | 1975-11-20 | Hamel Gmbh Zwirnmaschinen, 4400 Muenster | Rotor einer Doppeldrahtzwirnspindel zur Aufnahme eines frei drehbaren Spulenträgers |

| DE2628125C3 (de) * | 1976-06-23 | 1979-03-08 | Palitex Project-Company Gmbh, 4150 Krefeld | Spinn- oder Zwirnmaschine |

| US4355500A (en) * | 1979-07-23 | 1982-10-26 | Murata Kikai Kabushiki Kaisha | Pneumatic yarn guiding apparatus for double twisting machine |

| DE3611735C2 (de) * | 1985-06-07 | 1996-07-25 | Barmag Barmer Maschf | Kordierspindel |

| US4605182A (en) * | 1985-09-20 | 1986-08-12 | Otto Zollinger, Inc. | Yarn tension control device |

| US4848078A (en) * | 1988-07-05 | 1989-07-18 | White Frances H | Flyer for textile apparatus |

| DE4408262C2 (de) | 1993-04-13 | 1996-03-14 | Palitex Project Co Gmbh | Einrichtung zum Einstellen von Kapselfadenbremsen an Zwirnmaschinen, insbesondere Doppeldraht-Zwirnmaschinen |

-

1990

- 1990-03-29 DE DE4010017A patent/DE4010017C2/de not_active Expired - Fee Related

-

1991

- 1991-02-18 ES ES91102232T patent/ES2066242T3/es not_active Expired - Lifetime

- 1991-02-18 EP EP91102232A patent/EP0448949B1/de not_active Expired - Lifetime

- 1991-03-20 CZ CS91746A patent/CZ279949B6/cs unknown

- 1991-03-20 JP JP3055220A patent/JP2994477B2/ja not_active Expired - Lifetime

- 1991-03-25 US US07/674,676 patent/US5150566A/en not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0620301A1 (de) * | 1993-04-13 | 1994-10-19 | Palitex Project-Company GmbH | Einrichtung zum Einstellen von Kapselfadenbremsen an Zwirnmaschinen, insbesondere Doppeldraht-Zwirnmaschinen |

| FR2739400A1 (fr) * | 1995-10-02 | 1997-04-04 | Temco Textilmaschkomponent | Broche d'enroulement pour machines textiles |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH04214427A (ja) | 1992-08-05 |

| JP2994477B2 (ja) | 1999-12-27 |

| DE4010017C2 (de) | 1994-04-14 |

| US5150566A (en) | 1992-09-29 |

| EP0448949A3 (en) | 1991-11-27 |

| EP0448949B1 (de) | 1994-12-28 |

| DE4010017A1 (de) | 1991-10-02 |

| CZ279949B6 (cs) | 1995-09-13 |

| CS9100746A2 (en) | 1991-11-12 |

| ES2066242T3 (es) | 1995-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69132780T2 (de) | Garnliefervorrichtung | |

| EP0446447B2 (de) | Liefervorrichtung für laufende Fäden | |

| EP0448949B1 (de) | Spindel zum Herstellen eines Fadens | |

| CH643211A5 (de) | Fadenbremse und mit einer derartigen fadenbremse ausgeruestete doppeldraht-zwirnspindel. | |

| DE2050490B2 (de) | Mehrstufige fadenbremsvorrichtung an einer doppeldrahtzwirnspindel | |

| DE2646921C2 (de) | Doppeldrahtzwirnmaschine | |

| CH658870A5 (de) | Doppeldraht-zwirnspindel. | |

| EP0620301B1 (de) | Einrichtung zum Einstellen von Kapselfadenbremsen an Zwirnmaschinen, insbesondere Doppeldraht-Zwirnmaschinen | |

| DE4103286C2 (de) | Doppeldraht-Zwirnspindel | |

| DE4307685C1 (de) | Verfahren zum Aufbau einer Fadenreserve an einem rotierenden Ballonbegrenzer einer Mehrfachdraht-Zwirnspindel und Mehrfachdraht-Zwirnspindel mit rotierendem Ballonbegrenzer | |

| DE3310438C2 (de) | Vorrichtung zur Veränderung des Durchmessers einer Ablaufhilfe für den Überkopfabzug eines auf eine Aufwickelspule aufzuwickelnden Fadens von einer Vorlagespule | |

| DE4010019A1 (de) | Spindel zum herstellen eines fadens | |

| EP0223926B1 (de) | Verfahren und Vorrichtung zum Wiederanspinnen eines Fadens in einer Spinnvorrichtung | |

| EP0031843B2 (de) | Flyerflügel | |

| DE4010018C2 (de) | Spindel zum Herstellen eines Fadens | |

| DE3243157A1 (de) | Fadenbremse mit zugeordneter druckluftbetaetigter einfaedelvorrichtung, insbesondere fuer doppeldraht-zwirnspindeln | |

| DE4404555C1 (de) | Verfahren zum getrennten Einfädeln von zwei von zwei gleichachsig übereinander angeordneten Vorlagespulen abgezogenen Einzelfäden in die zweigeteilte Hohlachse einer Doppeldraht-Zwirnspindel und Doppeldraht-Zwirnspindel | |

| DE19540790C1 (de) | Zwirnspindel, insbesondere für eine mehrere Zwirnspindeln aufweisende Doppeldraht-Zwirnmaschine | |

| DE2756504C3 (de) | Doppeldraht-Zwirnspindel mit aus einer Druckluftquelle betätigter Einfädelvorrichtung | |

| EP0464424B1 (de) | Verfahren zum selbsttätigen Anpassen der Bremskraft einer in der Spindelhohlachse einer Doppeldraht-Zwirnspindel angeordneten Fadenbremse und mit einer entsprechenden Fadenbremse ausgerüstete Doppeldraht-Zwirnspindl | |

| DE10324653B4 (de) | Kabliermaschine und Kablierverfahren | |

| DE2718351C2 (de) | Doppeldrahtzwirnspindel mit druckluftbetätigter Einfädelvorrichtung | |

| DE1510847C3 (de) | Federnd nachgiebige Fadenbremse | |

| EP3165640B1 (de) | Kugelfadenbremse für eine doppeldraht-zwirnspindel | |

| DE2717228C3 (de) | Ringspinn- oder Ringzwirnmaschine zum Herstellen zylindrischer Scheibenspulen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): DE ES FR GB IT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE ES FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19920520 |

|

| 17Q | First examination report despatched |

Effective date: 19931014 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): ES FR GB IT |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: 8566 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): ES FR GB IT |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19950123 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2066242 Country of ref document: ES Kind code of ref document: T3 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 19960227 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 19970219 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 19990601 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20010125 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20010222 Year of fee payment: 11 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020218 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20020218 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20021031 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050218 |