EP0390734A2 - Verfahren zur Klebebindung von Papierlagen - Google Patents

Verfahren zur Klebebindung von Papierlagen Download PDFInfo

- Publication number

- EP0390734A2 EP0390734A2 EP90810181A EP90810181A EP0390734A2 EP 0390734 A2 EP0390734 A2 EP 0390734A2 EP 90810181 A EP90810181 A EP 90810181A EP 90810181 A EP90810181 A EP 90810181A EP 0390734 A2 EP0390734 A2 EP 0390734A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- binder

- paper layers

- paper

- injection

- layers

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B42—BOOKBINDING; ALBUMS; FILES; SPECIAL PRINTED MATTER

- B42C—BOOKBINDING

- B42C9/00—Applying glue or adhesive peculiar to bookbinding

- B42C9/0006—Applying glue or adhesive peculiar to bookbinding by applying adhesive to a stack of sheets

Definitions

- the invention relates to a method and a device for the adhesive binding of paper layers and a device for carrying out the method.

- Wire stitching is of great importance for the connection of printing material in booklet and brochure form.

- Rotary wire stitchers have a high performance but are relatively expensive. A copy of a booklet can be up to 100 pages long.

- the wire clip is spread out by the paper jolt pressed against an abutment without locking mechanism. The paper is folded after stapling.

- Single wire stitchers perform less than rotary wire stitchers per unit of time; they are expensive too. However, the product can contain up to 300 pages. Single wire stitchers have a stitch abutment with a locking mechanism.

- wire stitching is the ability to fully open the booklet. There is no closed fold edge that covers part of the print information.

- wire stitching is the material application through the clip in the back. This limits the stackability of the products. Furthermore, the selection, storage and processing of the suitable wire material requires additional effort. There are also limits to the reliability of wire stitching - especially when it comes to thick, more than 200-page layers of paper.

- Perfect binding is another paper binding method. It is mainly used in bookbinding. When using the method, the paper is usually first bundled, milled over and then glued on the back. Although this method is well known, it is not without problems. Decisive for the success of this binding method are, for example, the paper quality, the type of bundle (only text or text with pictures), the type of adhesive (dispersion or hot melt adhesive) and the wettability of the printed paper.

- the drying speed is particularly critical with this method, in which the back is wetted. This depends on the thickness of the adhesive application, the absorbency and the size of the paper. For example, air currents or the action of an electrical high-frequency field are used to accelerate drying.

- the adhesive can be applied either cold or at an elevated temperature.

- the task thus arises to develop a method which allows paper layers to be glued simultaneously, without having to accept disadvantages, such as cutting the back before gluing or gluing the individual sheets before assembly.

- the task is solved by injecting adhesive locally into the paper layers.

- the binder injection takes place either after a pre-perforation of the paper layers and the binder application by hollow needles resp. cannulated needles or by dropping drops directly into the paper layers.

- Binder injection enables the paper layers to be connected in analogy to thread or wire stitching after cutting and arranging the individual sheets, possibly even after folding.

- the proposed method thus differs significantly from the existing adhesive binding method in which the adhesive is applied to the cut back.

- these classic methods allow optimal preparation of the adhesive - for example by making grooves - the open back method is also available for rapid drying of the adhesive, for example by supplying warm air, radiation, etc.

- back gluing requires greater preparation.

- the new binder injection process also differs significantly from the fold bonding described above. While in the former the individual sheets are individually provided with adhesive and care must be taken to ensure that the adhesive cannot touch in an uncontrolled manner before the connection, with the new process the binder is applied in the middle of a sorted and ordered stack of paper.

- the binder can be injected into the paper layers after a pre-perforation, or can be shot into the paper layers in drop form.

- the method consists in first bringing water to a pressure of several kbar and delivering it to the cutting nozzle intermittently.

- the ejected water drops have an initial speed of 600 m / sec to 1000 m / sec.

- FIG. 1 shows an example of a basic illustration of a printing system with an integrated binder injection device for paper layers.

- the paper passes from the paper loading device 10 to the printing device 11, which can consist of several printing stages and additionally contains a cutting device 12.

- the print material will then ordered and transported as bundled paper layers 13, optionally as a stream 14.

- the printed material then arrives at the binder injection device 15.

- the binder injection can consist of a pre-perforation with a subsequent injection or of a drop of droplet.

- the scale stream 14 then arrives in the aftertreatment device 16.

- the bound products are then accepted by the removal device 17.

- Fig. 2 shows a first variant of a device for injecting binder into the paper layers.

- a strip 21 for example, comb-shaped needles 22 are attached, which allow the pre-perforation 23 (FIG. 2a) of the paper layers 13 by means of the needle pressing device 29.

- the perforation can optionally be carried out sequentially with a single or a few needles 22 instead of simultaneously with a needle comb 24, in which a number of needles 22 are arranged on a strip 21.

- the binder is removed from the binder reservoir 25 and applied by the binder press device 26 (FIG. 2b).

- the binder is either pressed directly into the perforation holes 23, or the needles 31 are hollow or provided with cannulas, for example. It is displayed. to press the paper plies 13 against an abutment 28 during the perforation and possibly also the binder injection by means of a pressing device 27, so that the puncture proceeds in a controlled manner and the needles can be pulled out undisturbed.

- the perforation and the injection of the binder can be carried out in the same operation. This is possible if the binder injection can be carried out directly during perforation by hollow needles 31 or cannulated needles.

- Another possibility for injecting the binder into the paper layers is to shoot drops of liquid through it.

- this method is based on the principle of water jet cutting.

- the pressure booster piston 42 is located in a cylindrical housing 41. Due to its hydraulically controlled movement, the liquid medium supplied by the reload valve 43 is intermittently injected into the material to be processed at a pressure of several kbar via the nozzle 44. The ejected drops have an initial speed of 600 m / sec to 1000 m / sec.

- the paper layers 13 are pre-pressed, so that the kinetic energy of the medium drops is not used to mechanically shift the paper layers 13, but rather to shoot them through. Pressing thus gives the paper layers a wood-like consistency (wood, for example plywood, is known to be very easy to cut with a water jet).

- the cover sheet 51, the inner pages forming a collar 52 without a middle page, and the middle page 53 are fed individually.

- the binder is injected into the collar 52 in the manner mentioned.

- the three parts 51, 52, 53 are then joined together, for example by means of an aftertreatment device 16, 28, and aftertreated.

- the binding agent is used very sparingly, it should already be possible to make the bond resilient by briefly pressing it.

- Another promising option for drying, solidifying and thus increasing the quality of the bond is the use of ultrasound, as it is successfully used to connect plastics.

- the stackability of the products can be improved by slightly moistening the fold before or during the folding. In the present method, such a treatment is unnecessary, since moistening occurs in any case in connection with the binder injection.

Landscapes

- Folding Of Thin Sheet-Like Materials, Special Discharging Devices, And Others (AREA)

- Replacement Of Web Rolls (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

- Saccharide Compounds (AREA)

- Emulsifying, Dispersing, Foam-Producing Or Wetting Agents (AREA)

- Paper (AREA)

- Treatment Of Fiber Materials (AREA)

- Adhesives Or Adhesive Processes (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren und eine Vorrichtung zur Klebebindung von Papierlagen sowie eine Vorrichtung zur Durchführung des Verfahrens.

- Verfahren zur Verbindung von Papierlagen sind seit Jahrzehnten bekannt. Sie sind wesentlicher Gegenstand der Buchbinderei. Innovationen in der Technik des maschinellen Verbindens von Papierlagen drängten sich mit dem Aufkommen von Hochleistungsdruckanlagen auf, die bis 100'000 Druckerzeugnisse pro Stunde herstellen können.

- Für die Massenbindung von Papierlagen, wie sie in Druckereien auftreten, haben sich vor allem die Drahtheftung und die Klebebindung gut bewährt.

- Grosse Bedeutung für das Verbinden von Druckmaterial in Heft- und Broschürenform besitzt die Drahtheftung. Rotations-Drahthefter besitzen eine hohe Leistung, sind aber verhältnismässig teuer. Der Umfang eines Heft-Exemplars kann bis zu 100 Seiten umfassen. Beim Rotations-Drahtheften wird die Drahtklammer durch den ausgebreite ten Papierstoss gegen ein Widerlager ohne Verschlussmechanik gedrückt. Die Falzung des Papiers erfolgt nach der Heftung.

- Einzel-Drahthefter leisten in Stückzahlen pro Zeiteinheit weniger als Rotations-Drahthefter; sie sind auch teuer. Allerdings kann das Produkt bis über 300 Seiten umfassen. Einzel-Drahthefter besitzen ein Heft-Widerlager mit einer Verschlussmechanik.

- Ein Vorteil der Drahtheftung ist die Möglichkeit zum vollständigen Oeffnen des Heftes. Es ist keine verschlossene Falzkante vorhanden, die einen Teil der Druckinformation abdeckt.

- Ein Nachteil der Drahtheftung ist der Materialauftrag durch die Klammer im Rücken. Dadurch wird die Stapelbarkeit der Produkte beschränkt. Weiterhin erfordert die Auswahl, Lagerung und Verarbeitung des geeigneten Drahtmaterials zusätzlichen Aufwand. Ebenfalls sind der Zuverlässigkeit der Drahtheftung Grenzen gesetzt - vor allem wenn es sich um dicke, mehr als 200 Seiten umfassende Papierlagen handelt.

- Die Klebebindung ist eine weitere Papierbindmethode. Sie wird vor allem in der Buchbinderei eingesetzt. Bei der Anwendung des Verfahrens wird meist das Papier zunächst gebündelt, überfräst und anschliessend auf dem Rücken mit Leim versehen. Obwohl diese Methode altbekannt ist, ist sie nicht unproblematisch. Massgebend für den Erfolg dieser Bindemethode ist beispielsweise die Papierqualität, die Art des Bundes (nur Text oder Text mit Bildern), die Art des Klebstoffes (Dispersions- oder Hotmelt-Klebstoff) und die Benetzbarkeit des bedruckten Papiers.

- Besonders kritisch bei dieser Methode, bei welcher der Rücken benetzt wird, ist die Trocknungsgeschwindigkeit. Diese hängt von der Dicke des Klebstoffauftrages, von der Saugfähigkeit und vom Leimungsgrad des Papiers ab. Zur Beschleunigung der Trocknung werden beispielsweise Luftströme oder die Einwirkung eines elektrischen Hochfrequenz-Feldes angewandt.

- Der Klebstoff kann entweder kalt oder bei erhöhter Temperatur aufgetragen werden.

- Zur Vergrösserung der Adhäsionsfläche hat es sich als vorteilhaft erwiesen, den zu verleimenden Rücken mittels eines mit äquidistant angeordneten Messern versehenen Fräsers mit Kanälen (Nuten) zu versehen. In jedem Fall ist darauf zu achten, dass sich der als Schmelze oder Dispersion aufgetragene Klebstoff optimal auf der Blattkante ablagern kann.

- Ein weiteres Klebeverfahren ist das sog. Falzkleben. Dasselbe besteht darin, dass die einzelnen Papierlagen zunächst individuell mit streifen- oder spotförmig angeordneten Klebstellen versehen und anschliessend unter Druck verbunden werden, wie das beispielsweise in der deutschen Patentschrift Nr. DE 35 27 660 C2 beschrieben ist. Durch Falzkleben ist es möglich, bis maximal 32 Seiten bei üblicher Druckgeschwindigkeit simultan zu verbinden. Das Verfahren bedingt allerdings einen zusätzlichen Arbeitsgang und erfordert eine aufwendige, individuelle Papierführung der einzelnen Papierblätter. Insbesondere muss beachtet werden, dass sich die zur Verbindung vorbereiteten Papierlagen nicht vorzeitig berühren. In diesem Zusammenhang sei auf eine interessante Lösung von I. Köbler, die in der schweizerischen Patentschrift Nr. CH 665 389 A5 beschrieben ist, hingewiesen. Das Verschmieren des Klebstoffes, der durch zyklisches Anpressen der Papierbahn gegen eine klebstofftragende Walze aufgebracht worden ist, wird dadurch verhindert, dass die Papierbahn über Umlenkrollen geführt wird, die entsprechend den Klebstoffstreifen, mit Gruben versehen sind.

- Ein weiterer Nachteil des Falzklebens ist es, dass das Druckprodukt im Falz nicht vollständig geöffnet werden kann. Bei doppelseitigen Illustrationen in Heften und Broschüren kann Bildinformation verloren gehen.

- Es ergibt sich somit die Aufgabe, ein Verfahren zu entwickeln, das eine simultane Verklebung von Papierlagen erlaubt, ohne dass Nachteile, wie das Aufschneiden des Rückens vor der Verleimung oder die Beleimung der Einzelblätter vor dem Zusammenfügen, in Kauf genommen werden müssen.

- Die Aufgabe wird gelöst, indem Klebstoff lokal in die Papierlagen-injiziert wird. Die Bindemittelinjektion erfolgt entweder nach einer Vorperforierung der Papierlagen und der Bindemittelapplizierung durch Hohlnadeln resp. kanülierte Nadeln oder durch direkten Tropfeneinschuss in die Papierlagen.

- Die Bindemittelinjektion erlaubt es, dass die Papierlagen in Analogie zur Faden- oder Drahtheftung nach dem Schneiden und Ordnen der Einzelblätter, gegebenenfalls sogar erst nach dem Falzen, verbunden werden können.

- Das vorgeschlagene Verfahren unterscheidet sich damit wesentlich von den bestehenden Klebebindeverfahren, bei welchen der Klebstoff auf dem aufgeschnittenen Rücken aufgetragen wird. Diese klassischen Methoden erlauben zwar eine optimale Vorbereitung des Klebegutes- beispielsweise durch Anbringen von Rillen -, zusätzlich ist der offene Rücken Verfahren zur raschen Trocknung des Klebstoffes, beispielsweise durch Warmluftzufuhr, Bestrahlung usw, zugänglich. Es ist aber festzuhalten, dass die Rückenbeleimung, wie bereits erwähnt, grössere Vorbereitungen erfordert.

- Auch vom oben beschriebenen Falzkleben unterscheidet sich das neue Bindemittelinjektionsverfahren wesentlich. Während in ersterem die Einzelblätter individuell mit Klebstoff versehen werden und sorgfältig beachtet werden muss, dass sich das Klebgut vor der Verbindung nicht unkontrolliert berühren kann, wird beim neuen Verfahren das Bindemittel mitten in einen sortierten und geordneten Papierstapel appliziert.

- Zur Ausübung des Bindemittelinjektionsverfahrens bieten sich verschiedene Möglichkeiten an, insbesondere kann das Bindemittel nach einer Vorperforierung in die Papierlagen injiziert, oder in Tropfenform in die Papierlagen eingeschossen werden.

- Das Prinzip des Einschusses von Bindemitteltropfen in die Papierlagen ist neuartig. Es beruht auf der Methode des Wasserstrahlschneidens, die zur Trennung von festen Materialien, wie Stein, Metall, Holz, Kunststoff usw erfolgreich eingesetzt wird.

- Die Methode besteht darin, dass zunächst Wasser auf einen Druck von mehreren kbar gebracht und stossweise an die Schneidedüse abgegeben wird. Die ausgestossenen Wassertropfen haben eine Anfangsgeschwindigkeit von 600 m/sec bis 1000 m/sec.

- Das Wasserstrahlschneiden von Papier ist untersucht worden. Entgegen der Erwartungen löste sich ein auf Papierlagen auftreffender Wasserstrahl nach kurzer Distanz auf, wobei das Medium zwischen die Papierlagen eindrang und diese zum Aufquellen brachte. Es ergab sich eine unbefriedigende Schnittqualität. Es ist daher nicht weiter verwunderlich, dass das Wasserstrahlschneiden in der papierverarbeitenden Industrie keine Bedeutung erlangt hat. Somit ist es auch nicht naheliegend, eine solche Methode im Zusammenhang mit dem Verkleben von Papierlagen aufzugreifen. Die Unzulänglichkeiten des Wasserstrahlschneiden von Papier, nämlich die nachteiligen Folgen der Benetzung, des Aufquellens und der Verfaserung des Materials sind hier im Zusammenhang mit einer Verklebung jedoch erwünscht.

- Diese beiden Ausführungsmethoden des Bindemittelinjektionsverfahren besitzt gegenüber der Drahtheftung eine Anzahl Vorteile:

- Es ist keine genau justierte und verschleissanfällige Mechanik zur Einpressung und Umbiegung der Klammern erforderlich. Es ist lediglich ein leichtes Pressen des Klebgutes in der Umgebung der Klebstelle notwendig.

- Neben dem Papier ist kein zusätzliches Material (Klammerdraht) zu lagern und zuzuführen.

- In Bezug auf Recycling ist die Methode sehr günstig, da das Papier mit keinerlei Fremdgut (Drahtklammern) versehen ist. Die erforderliche Klebstoffmenge ist irrelevant klein.

- Es können mehrlagige Produkte simultan bearbeitet werden.

- Infolge der Befeuchtung der Falzregion durch das Bindemittel wird die Falzmöglichkeit verbessert.

- Verschiedene Nachbehandlungsverfahren, die sich bei der Klebebindung als günstig erwiesen haben, wie das Trocknen im Luftstrom, sind allerdings beim neuen Verfahren der Bindemittelinjektion nicht angezeigt, da die Klebstelle nicht offen zugänglich ist.

- Beispielsweise Angaben und Vorrichtungen zur Durchführung solcher Verbindungen sind anhand der folgenden Abbildungen beschrieben:

- Fig. 1. zeigt schematisch ein Beispiel einer Druckanlage zur Herstellung von Massendruckgut unter Einbezug der Bindemittelinjektion in die Papierlagen,

- Fig. 2. veranschaulicht das Prinzip einer zweistufigen Vorrichtung zur Ausführung des Bindemittelinjektionverfahrens, bestehend aus einer Vorperforierung (2a) und der Bindemittelinjektion (2b),

- Fig. 3. ist eine Darstellung einer entsprechenden einstufigen Vorrichtung,

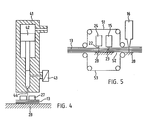

- Fig. 4. veranschaulicht eine Vorrichtung zum Tropfeneinschuss in die Papierlagen.

- Fig. 5. zeigt das Prinzip einer Vorrichtung zur getrennten Behandlung des Deck- und Mittelblattes beim Bindemittelinjektionsverfahren.

- Fig. 1 zeigt ein Beispiel einer Prinzipdarstellung einer Druckanlage mit integrierter Bindemittelinjektions-Vorrichtung für Papierlagen. Das Papier gelangt von der Papierlade-Vorrichtung 10 zur Druckvorrichtung 11, die aus mehreren Druckstufen bestehen kann und zusätzlich eine Schneidevorrichtung 12 enthält. Das Druckmaterial wird anschliessend geordnet und als gebündelte Papierlagen 13, gegebenenfalls als Schuppenstrom 14 weiter befördert. Anschliessend gelangt das Druckgut zur Bindemittelinjektionsvorrichtung 15. Die Bindemittelinjektion kann nach einer Vorperforierung mit anschliessender Injektion oder aus einem Tropfeneinschuss bestehen. Anschliessend gelangt der Schuppenstrom 14 in die Nachbehandlungsvorrichtung 16. Die gebundenen Produkte werden anschliessend von der Entnahme-Vorrichtung 17 entgegengenommen.

- Fig. 2 zeigt eine erste Variante einer Vorrichtung zur Injektion von Bindemittel in die Papierlagen. Auf einem Leist 21 sind beispielsweise kammförmig Nadeln 22 angebracht, welche die Vorperforierung 23 (Fig. 2a) der Papierlagen 13 mittels der Nadelpressvorrichtung 29 erlaubt. Die Perforierung kann gegebenenfalls auch statt simultan mit einem Nadelkamm 24, bei dem eine Anzahl Nadeln 22 auf einem Leist 21 angeordnet sind, sequentiell mit einer einzigen oder wenigen Nadeln 22 vorgenommen werden. Nach der Perforierung wird das Bindemittel dem Bindemittelreservoir 25 entnommen und durch die Bindemittelpressvorrichtung 26 appliziert (Fig. 2b). Zu diesem Zweck wird entweder das Bindemittel direkt in die Perforierungslöcher 23 eingepresst, oder es sind beispielsweise die Nadeln 31 hohl oder mit Kanülen versehen. Es ist angezeigt. die Papierlagen 13 während der Perforierung und gegebenenfalls auch der Bindemittelinjektion mittels einer Pressvorrichtung 27 gegen ein Widerlager 28 zu drücken, sodass sowohl der Einstich kontrolliert verläuft, als auch das Herausziehen der Nadeln ungestört ablaufen kann.

- Wie Fig. 3 darstellt, kann, je nach Beschaffenheit der Papierlagen, die Perforierung und die Injektion des Bindemittels im gleichen Arbeitsgang durchgeführt werden. Dies ist dann möglich, wenn die Bindemittelinjektion direkt bei der Perforierung durch Hohlnadeln 31 oder kanülierten Nadeln vorgenommen werden kann.

- Eine weitere Möglichkeit zur Injektion des Bindemittels in die Papierlagen besteht im Durchschuss von Flüssigkeitstropfen. Wie bereits erwähnt, beruht diese Methode auf dem Prinzip des Wasserstrahlschneidens.

- In Fig. 4 ist eine Prinzipdarstellung einer Vorrichtung abgebildet, wie sie zum Wasserstrahlschneiden Verwendung findet. In einem zylindrischen Gehäuse 41 befindet sich der Druckverstärkungskolben 42. Durch dessen hydraulisch kontrollierte Bewegung wird stossweise das vom Nachladeventil 43 gelieferte flüssige Medium stossweise bei einen Druck von mehreren kbar über die Düse 44 in das zu bearbeitende Material eingeschossen. Die ausgestossenen Tropfen haben eine Anfangsgeschwindigkeit von 600 m/sec bis 1000 m/sec.

- Beispielsweise mit Hilfe einer Pressvorrichtung 27 werden die Papierlagen 13 vorgepresst, sodass die kinetische Energie der Mediumstropfen nicht zur mechanischen Verschiebung der Papierlagen 13, sondern zu deren Durchschuss aufgewendet wird. Die Pressung bewirkt somit, dass die Papierlagen eine holzähnliche Konsistenz erhalten (Holz, beispielsweise Sperrholz, lässt sich bekanntlich sehr gut durch den Wasserstrahl schneiden).

- Es ist naheliegend, dass auf diese Art Wasser, selbst wenn es ein wenig Klebstoff enthält, durch, resp. in den Falz eingeschossen werden kann. Die Papierlagen 13 werden dabei leicht befeuchtet. Bei dispersiver oder kolloidaler Beigabe zum "Schneidewasser" wird zusätzlich Bindematerial in die Papierlagen gebracht. Da nur wenig Bindemittel erforderlich ist, kann die Bindemittelkonzentration im Wasserstrahl sehr niedrig gehalten werden, was der Verstopfungs- und Erosionsgefahr der Düse entgegenwirkt.

- In beiden Fällen der Bindemittelinjektion findet eine lokale Verletzung der Papierlagen statt. Diese Verletzung kann unsichtbar gemacht werden, indem sowohl das Deckblatt des Heftes und gegebenenfalls auch die Mittelseite nach der Bindemittelinjektion aufgebracht werden. Das bei der Nachbehandlung aus den Injekionslöchern austretende Bindemittel gewährleistet die Haftung der Deck- und Mittelblätter. In Fig. 5 ist eine entsprechende Vorrichtung dargestellt.

- Das Deckblatt 51, die einen Bund 52 bildenden inneren Seiten ohne Mittelseite, sowie die Mittelseite 53 werden einzeln zugeführt. In den Bund 52 wird auf erwähnte Weise das Bindemittel injiziert. Anschliessend werden die drei Teile 51, 52, 53 beispielsweise mittels einer Nachbehandlungsvorrichtung 16, 28 zusammengefügt und nachbehandelt.

- Bei sehr sparsamer Verwendung des Bindemittels dürfte die Klebstelle bereits durch kurzes Pressen belastbar gemacht werden können. Eine weitere erfolgversprechende Möglichkeit zur Trocknung, Verfestigung und damit zur Qualitätserhöhung der Klebstelle ist die Anwendung von Ultraschall, wie er zum Verbinden von Kunststoffen erfolgreich eingesetzt wird.

- Eine Verbesserung der Stapelbarkeit der Produkte kann dadurch erzielt werden, dass der Falz vor oder während der Falzung leicht befeuchtet wird. Beim vorliegenden Verfahren erübrigt sich eine solche Behandlung, da im Zusammenhang mit der Bindemittelinjektion ohnehin eine Anfeuchtung zustande kommt.

-

- 10 Papierlade-Vorrichtung

- 11 Druckvorrichtung

- 12 Schneidevorrichtung

- 13 Papierlagen

- 14 Schuppenstrom

- 15 Bindemittelinjektionsvorrichtung

- 16 Nachbehandlungsvorrichtung

- 17 Entnahmevorrichtung

- 21 Leist

- 22 Nadel

- 23 Vorperforierung

- 24 Nadelkamm

- 25 Bindemittelreservoir

- 26 Bindemittelpressvorrichtung

- 27 Papierpressvorrichtung

- 28 Widerlager

- 29 Nadelpressvorrichtung

- 31 Hohlnadel

- 41 Zylindrisches Gehäuse

- 42 Druckverstärkungskolben

- 43 Nachladeventil

- 44 Düse

- 51 Deckblatt

- 52 Innenseiten ohne Mittelseite

- 53 Mittelseite

Claims (15)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH1155/89 | 1989-03-30 | ||

| CH115589 | 1989-03-30 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0390734A2 true EP0390734A2 (de) | 1990-10-03 |

| EP0390734A3 EP0390734A3 (de) | 1991-05-22 |

| EP0390734B1 EP0390734B1 (de) | 1994-09-07 |

Family

ID=4203766

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90810181A Expired - Lifetime EP0390734B1 (de) | 1989-03-30 | 1990-03-08 | Verfahren zur Klebebindung von Papierlagen |

Country Status (9)

| Country | Link |

|---|---|

| EP (1) | EP0390734B1 (de) |

| JP (1) | JP3036781B2 (de) |

| AT (1) | ATE111035T1 (de) |

| AU (1) | AU633881B2 (de) |

| CA (1) | CA2011479C (de) |

| DE (1) | DE59007019D1 (de) |

| ES (1) | ES2063952T3 (de) |

| FI (1) | FI901517A7 (de) |

| RU (1) | RU1828437C (de) |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5137409A (en) * | 1989-07-21 | 1992-08-11 | Ferag Ag | Joining together of printed partial products |

| EP0662440A1 (de) * | 1994-01-10 | 1995-07-12 | Ferag AG | Vorrichtung zum Klebheften von Druckereierzeugnissen |

| EP0664226A1 (de) * | 1994-01-19 | 1995-07-26 | Ferag AG | Verfahren und Vorrichtung zum Klebverbinden der Bogen eines mehrblättrigen gefalteten Druckereiprodukts |

| US5716182A (en) * | 1993-06-11 | 1998-02-10 | Ferag Ag | Method and apparatus for connecting the sheets of a multi-sheet printed product |

| EP0999074A1 (de) * | 1998-11-02 | 2000-05-10 | Grapha-Holding Ag | Verfahren zur Herstellung von Druckerzeugnissen |

| US6193458B1 (en) | 1999-04-29 | 2001-02-27 | Jeffrey D. Marsh | System for and method of binding and trimming a perfect bound book |

| EP1588971A1 (de) | 2004-04-22 | 2005-10-26 | Ferag AG | Verfahren und Vorrichtung zum Bearbeiten von Druckereiprodukten |

| US7014182B2 (en) | 1999-04-29 | 2006-03-21 | Marsh Jeffrey D | Apparatus and method of on demand printing, binding, and trimming a perfect bound book |

| US7963733B2 (en) | 2008-10-01 | 2011-06-21 | Perfect Systems, Llc | Apparatus for and a method of binding of a perfect bound book |

| ITTO20120831A1 (it) * | 2012-09-25 | 2014-03-26 | Legaton S R L | Metodo e macchina per la formazione di un assieme legato di fogli di carta |

| CN109094242A (zh) * | 2018-10-11 | 2018-12-28 | 牡丹江师范学院 | 一种财务管理用票据装订装置 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2551731B2 (ja) * | 1993-12-07 | 1996-11-06 | 清 浅井 | カレンダー帳の自動綴じ装置 |

| US8739730B2 (en) | 2009-12-17 | 2014-06-03 | Jeffrey D. Marsh | Apparatus for and a method of determining condition of hot melt adhesive for binding of a perfect bound book |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3025082A (en) * | 1959-10-26 | 1962-03-13 | Ohio Commw Eng Co | Paper holder |

| CA945313A (en) * | 1970-05-27 | 1974-04-16 | Gopal C. Bhagat | Method of binding |

| GB1559684A (en) * | 1976-01-21 | 1980-01-23 | Irvin Bros Ltd | Blocks of sheet material |

| US4149288A (en) * | 1977-06-06 | 1979-04-17 | Sendor Bernard T | Ultrasonic paper welding |

| DK143388C (da) * | 1978-03-28 | 1981-12-21 | Gram O A S | Fremgangsmaade til sammenklaebning af ark samt apparat til udoevelse af fremgangsmaaden |

| NL8104221A (nl) * | 1980-10-06 | 1982-05-03 | Stobb Inc | Werkwijze en inrichting voor het aan elkaar hechten van papiervellen. |

| US4715758A (en) * | 1986-07-18 | 1987-12-29 | Stobb, Inc. | Method and apparatus for attaching sheets together |

-

1990

- 1990-03-05 CA CA002011479A patent/CA2011479C/en not_active Expired - Fee Related

- 1990-03-08 ES ES90810181T patent/ES2063952T3/es not_active Expired - Lifetime

- 1990-03-08 DE DE59007019T patent/DE59007019D1/de not_active Expired - Fee Related

- 1990-03-08 EP EP90810181A patent/EP0390734B1/de not_active Expired - Lifetime

- 1990-03-08 AT AT90810181T patent/ATE111035T1/de not_active IP Right Cessation

- 1990-03-09 AU AU51156/90A patent/AU633881B2/en not_active Ceased

- 1990-03-27 FI FI901517A patent/FI901517A7/fi not_active IP Right Cessation

- 1990-03-29 JP JP2084784A patent/JP3036781B2/ja not_active Expired - Fee Related

- 1990-03-30 RU SU904743612A patent/RU1828437C/ru active

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5193851A (en) * | 1989-07-21 | 1993-03-16 | Ferag Ag | Joining printed partial products together |

| US5137409A (en) * | 1989-07-21 | 1992-08-11 | Ferag Ag | Joining together of printed partial products |

| US5716182A (en) * | 1993-06-11 | 1998-02-10 | Ferag Ag | Method and apparatus for connecting the sheets of a multi-sheet printed product |

| EP0662440A1 (de) * | 1994-01-10 | 1995-07-12 | Ferag AG | Vorrichtung zum Klebheften von Druckereierzeugnissen |

| US5564685A (en) * | 1994-01-10 | 1996-10-15 | Ferag Ag | Device for the adhesive stitching of printed products |

| EP0664226A1 (de) * | 1994-01-19 | 1995-07-26 | Ferag AG | Verfahren und Vorrichtung zum Klebverbinden der Bogen eines mehrblättrigen gefalteten Druckereiprodukts |

| US5634758A (en) * | 1994-01-19 | 1997-06-03 | Ferag Ag | Process and apparatus for the adhesive connection of the sheets of a multi-sheet folded printed product |

| US6328519B1 (en) | 1998-11-02 | 2001-12-11 | Grapha-Holding Ag | Method and device for producing printed products |

| EP0999074A1 (de) * | 1998-11-02 | 2000-05-10 | Grapha-Holding Ag | Verfahren zur Herstellung von Druckerzeugnissen |

| US6443682B2 (en) | 1999-04-29 | 2002-09-03 | Jeffrey D. Marsh | Apparatus for binding and trimming a perfect bound book |

| US6193458B1 (en) | 1999-04-29 | 2001-02-27 | Jeffrey D. Marsh | System for and method of binding and trimming a perfect bound book |

| US7014182B2 (en) | 1999-04-29 | 2006-03-21 | Marsh Jeffrey D | Apparatus and method of on demand printing, binding, and trimming a perfect bound book |

| US7694947B2 (en) | 1999-04-29 | 2010-04-13 | Perfect Systems, Llc | Apparatus and method of on demand printing, binding, and trimming a perfect bound book |

| US8177212B2 (en) | 1999-04-29 | 2012-05-15 | Perfect Systems, Llc | Apparatus and method of on demand printing, binding, and trimming a perfect bound book |

| EP1588971A1 (de) | 2004-04-22 | 2005-10-26 | Ferag AG | Verfahren und Vorrichtung zum Bearbeiten von Druckereiprodukten |

| US7591223B2 (en) | 2004-04-22 | 2009-09-22 | Ferag Ag | Processing on a transporter |

| US8342317B2 (en) | 2004-04-22 | 2013-01-01 | Ferag Ag | Processing on a transporter |

| US7963733B2 (en) | 2008-10-01 | 2011-06-21 | Perfect Systems, Llc | Apparatus for and a method of binding of a perfect bound book |

| ITTO20120831A1 (it) * | 2012-09-25 | 2014-03-26 | Legaton S R L | Metodo e macchina per la formazione di un assieme legato di fogli di carta |

| CN109094242A (zh) * | 2018-10-11 | 2018-12-28 | 牡丹江师范学院 | 一种财务管理用票据装订装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| AU5115690A (en) | 1990-10-04 |

| ATE111035T1 (de) | 1994-09-15 |

| CA2011479C (en) | 1999-03-30 |

| JPH03108589A (ja) | 1991-05-08 |

| FI901517A0 (fi) | 1990-03-27 |

| JP3036781B2 (ja) | 2000-04-24 |

| AU633881B2 (en) | 1993-02-11 |

| CA2011479A1 (en) | 1990-09-30 |

| EP0390734B1 (de) | 1994-09-07 |

| RU1828437C (ru) | 1993-07-15 |

| FI901517A7 (fi) | 1990-10-01 |

| EP0390734A3 (de) | 1991-05-22 |

| ES2063952T3 (es) | 1995-01-16 |

| DE59007019D1 (de) | 1994-10-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0390734B1 (de) | Verfahren zur Klebebindung von Papierlagen | |

| DE2005961C2 (de) | Verfahren zum Binden von Papierblättern zu einem Buch | |

| EP0390733B1 (de) | Verfahren zum Verbinden von Papierlagen | |

| DE602004012791T2 (de) | Verfahren und Vorrichtung zur Herstellung von Büchern aus einem Stapel von genähten Blättern | |

| EP1147917A2 (de) | Verfahren und Vorrichtung zum Verbinden von Falzprodukten | |

| EP2025528B1 (de) | Klebebinder | |

| EP2165847B1 (de) | Verfahren und Vorrichtung zum Herstellen von Druckerzeugnissen | |

| DE830936C (de) | Bucheinband | |

| EP0664226B1 (de) | Verfahren und Vorrichtung zum Klebverbinden der Bogen eines mehrblättrigen gefalteten Druckereiprodukts | |

| DE19781029B4 (de) | Verfahren zur Herstellung gebundener Druckprodukte sowie Druckprodukt | |

| EP0816119B1 (de) | Verfahren zur Herstellung von Druckprodukten und nach dem Verfahren hergestellte Produkte | |

| DE2948802C2 (de) | ||

| DE2540266A1 (de) | Klebegebundenes buch sowie verfahren zu seiner herstellung | |

| DE102024108176B4 (de) | Rohling und Verfahren zum Herstellen eines vorkaschierten Rohlings, Broschüre und Verfahren zum Herstellen einer buchförmigen Broschüre sowie Einband für eine Broschüre | |

| DE3720641A1 (de) | Verfahren zum binden von buechern | |

| DE1817490B2 (de) | Klebebindung | |

| DE69603912T2 (de) | Verfahren zum Binden | |

| CH645307A5 (de) | Glaetteinrichtung fuer fadengeheftete und fadengesiegelte buchruecken. | |

| EP2141026A2 (de) | Verfahren zur Herstellung eines Buches, sowie Buch | |

| DE1107640B (de) | Verfahren zum fortlaufenden Herstellen von fertigen Heften, ausgehend von im Rotationsverfahren bedruckten Papierrollen | |

| DE2547162A1 (de) | Verfahren zum heften von loseblaettern sowie umschlagbogen hierfuer | |

| DE591271C (de) | Verfahren zum Ineinanderfalzen von aus verschiedenen Druckwerken kommenden endlosen, bedruckten Papierbahnen | |

| DE2210874A1 (de) | Verfahren zur Herstellung gefalzter und fadengesiegelter Produkte | |

| DE1486745A1 (de) | Verfahren und Vorrichtung zum Heften von Papier und/oder Kartons | |

| DE2632712A1 (de) | Verfahren und vorrichtung zur herstellung von papiergebinden |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT CH DE ES FR GB IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT CH DE ES FR GB IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19910927 |

|

| 17Q | First examination report despatched |

Effective date: 19930512 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE ES FR GB IT LI NL SE |

|

| REF | Corresponds to: |

Ref document number: 111035 Country of ref document: AT Date of ref document: 19940915 Kind code of ref document: T |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19940909 |

|

| REF | Corresponds to: |

Ref document number: 59007019 Country of ref document: DE Date of ref document: 19941013 |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2063952 Country of ref document: ES Kind code of ref document: T3 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 90810181.9 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20040227 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20040303 Year of fee payment: 15 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Owner name: FERAG AG Free format text: FERAG AG#ZUERICHSTRASSE 74#8340 HINWIL (CH) -TRANSFER TO- FERAG AG#PATENTABTEILUNG Z. H. MARKUS FELIX ZUERICHSTRASSE 74#8340 HINWIL (CH) |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050308 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20051001 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20051001 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20080328 Year of fee payment: 19 Ref country code: CH Payment date: 20080220 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20080320 Year of fee payment: 19 Ref country code: SE Payment date: 20080313 Year of fee payment: 19 Ref country code: IT Payment date: 20080321 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20080314 Year of fee payment: 19 Ref country code: DE Payment date: 20080321 Year of fee payment: 19 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| EUG | Se: european patent has lapsed | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20090308 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20091130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090331 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090331 Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20091001 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20091123 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090308 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20090309 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090309 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090308 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090309 |