EP0341387A2 - Maschine zum Glasieren von Ton- und Porzellanwaren und Werkstückhalter hierfür - Google Patents

Maschine zum Glasieren von Ton- und Porzellanwaren und Werkstückhalter hierfür Download PDFInfo

- Publication number

- EP0341387A2 EP0341387A2 EP89103898A EP89103898A EP0341387A2 EP 0341387 A2 EP0341387 A2 EP 0341387A2 EP 89103898 A EP89103898 A EP 89103898A EP 89103898 A EP89103898 A EP 89103898A EP 0341387 A2 EP0341387 A2 EP 0341387A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- glaze

- station

- workpiece holder

- machine according

- glazing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 229910052573 porcelain Inorganic materials 0.000 title claims abstract description 20

- 229910052571 earthenware Inorganic materials 0.000 title description 10

- 239000000463 material Substances 0.000 claims abstract description 32

- 238000012546 transfer Methods 0.000 claims abstract description 29

- 239000002775 capsule Substances 0.000 description 7

- 238000010304 firing Methods 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 230000007246 mechanism Effects 0.000 description 4

- 238000013461 design Methods 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 238000012549 training Methods 0.000 description 2

- 230000032258 transport Effects 0.000 description 2

- 238000009825 accumulation Methods 0.000 description 1

- 230000006978 adaptation Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000005352 clarification Methods 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000013072 incoming material Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000000275 quality assurance Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B11/00—Apparatus or processes for treating or working the shaped or preshaped articles

- B28B11/04—Apparatus or processes for treating or working the shaped or preshaped articles for coating or applying engobing layers

- B28B11/045—Apparatus or processes for treating or working the shaped or preshaped articles for coating or applying engobing layers by dipping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B11/00—Apparatus or processes for treating or working the shaped or preshaped articles

- B28B11/04—Apparatus or processes for treating or working the shaped or preshaped articles for coating or applying engobing layers

- B28B11/044—Apparatus or processes for treating or working the shaped or preshaped articles for coating or applying engobing layers with glaze or engobe or enamel or varnish

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B5/00—Producing shaped articles from the material in moulds or on moulding surfaces, carried or formed by, in or on conveyors irrespective of the manner of shaping

- B28B5/06—Producing shaped articles from the material in moulds or on moulding surfaces, carried or formed by, in or on conveyors irrespective of the manner of shaping in moulds on a turntable

- B28B5/08—Producing shaped articles from the material in moulds or on moulding surfaces, carried or formed by, in or on conveyors irrespective of the manner of shaping in moulds on a turntable intermittently rotated

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S198/00—Conveyors: power-driven

- Y10S198/957—Conveyor material

Definitions

- the invention relates to a machine for glazing cast, turned or pressed earthenware and porcelain, in particular plates or the like, with a turnstile which has a plurality of support arms with a workpiece holder and which, depending on the working cycle, can be switched to at least one glaze station and another station in which the glazed goods are kept horizontal.

- the invention also relates to a workpiece holder for a machine for glazing pottery and porcelain, in particular plates or the like, of the type mentioned above, which is attached to a holder arm and has at least one glaze pot containing glaze, which means the material to be glazed Vacuum holds, is rotatable about its axis and pivotable with respect to the support arm.

- a machine for glazing ceramic articles and a workpiece holder for this are known from DE-PS 15 84 849.

- complicated drive devices for the workpiece holder are specified, which in particular have the disadvantage that the output of such a machine is unsatisfactory.

- the ceramic articles cannot be glazed in a high quality manner with the known machines, so that glazing can still be carried out by hand in the production of high quality porcelain.

- this is time-consuming and cumbersome, and in particular the persons entrusted with this glazing work must also come into direct contact with the glaze bath, since protective measures, such as gloves or the like, are impossible for carrying out the work.

- the invention therefore aims to provide a machine for glazing earthenware and porcelain, in particular plates or the like, as well as a workpiece holder for this, which enable high-quality glazing with a fully automatic process and improved output, while overcoming the difficulties described above.

- a machine for this is distinguished Glazing of pottery and porcelain, in particular plates or the like, with a turnstile which has several support arms with a workpiece holder and which can be switched at least into one glaze station and another station in which the glazed material is held horizontally, in that the glaze station A centering station is connected upstream, from which the incoming and centered goods are transferred to the workpiece holder of the glaze station by means of a suction device.

- the material to be glazed is thus centered before the actual glazing treatment, namely before the material to be glazed is transferred to the workpiece holders at the glazing station.

- the runner formation during glazing can be effectively avoided as a result of this, when the workpiece holder rotates about its axis, the glaze runs smoothly in the glaze bath and when it emerges from the glaze bath.

- the articles glazed with the aid of the machine according to the invention can be reliably placed in receptacles such as burning capsules in the centered state, so that the glazed It can be transported directly to other treatment facilities, such as a kiln or the like, without intermediate steps to be carried out by hand on the delivery side of the machine.

- the goods are conveyed to the centering station on a conveyor belt, the conveyor belt having, for example, an intermediate space, and a stamping mechanism with a color palette, an ink cup and a stamp head being arranged beneath the same, so that the goods are already centered before the handing over can be stamped with the workpiece holders. This is attached to the outer surface of the plate.

- the workpiece holder In the glaze station, the workpiece holder is pivoted together with the goods held about the axis of the support arm and, at the same time, the workpiece holder is rotated about its own axis, with the pivoting movement of the goods being immersed in a glaze bath in the glaze station and pivoted out again.

- the glazed good is kept in a vertical position for a while after the glazing treatment in the glazing station in order to effectively avoid runner formation by the glaze until it finally dries can run evenly.

- the glazed material is pivoted into an essentially horizontal position with the aid of the workpiece holder and held in this up to a transfer station.

- one or more intermediate switching positions can be provided for the glazed good aligned in the horizontal position until it reaches the transfer station.

- the goods are transferred to the transfer station by means of a suction device so placed on a sponge belt that the base of the glazed good rests on it.

- the sponge belt is at rest here.

- a suction unit is expediently provided on the transfer station, which comprises at least two suction devices, the suction unit being movably mounted in the extension of the support arm and the suction devices being movable up and down.

- the design is preferably made such that one of the suction cups working in parallel places the material on the standing sponge belt, returns to the material on the workpiece holder, and the second suction cup lowers on the material on the sponge belt and the same thing with its rotating sponge belt around its axis with the help of the suction cup.

- this suction device After the rotational movement of the material has come to a standstill due to the standstill of the suction device intended for this purpose, this suction device then lifts the material treated on the sponge belt from the latter and transfers it to a removal device. Due to this time-controlled operation of the suction device of the suction unit, when the suction unit is moved, a material treated on the sponge belt is placed on the removal device on the one hand and another article is placed on the sponge belt on the other hand, so that a coordinated movement sequence can be maintained when working the machine.

- the material treated with the machine always remains in its centered position from the centering on the inlet side to the outlet side, the material can, after treatment on the sponge belt, be placed, for example, directly in burning capsules on a conveyor belt as a removal device, so that the conveyor belt does that Glazed goods can be conveyed to a downstream kiln, for example.

- a conveyor belt as a removal device

- the glaze station is preceded by a further station when the work cycle is controlled, in which the workpiece holder, after removal of the glazed material, is brought into such a pivoted position that a predetermined glaze level can be set in the workpiece holder in conjunction with a glaze overflow device.

- a predetermined glaze level can be set in the workpiece holder in conjunction with a glaze overflow device.

- This preferably depends on the inclination of the workpiece holder to the horizontal and, if necessary, the glaze mass inside the workpiece holder can also be completely replaced in this station, in any case allowing the glaze level to be set quickly and easily inside the workpiece holder.

- the conveyor belt in the area of the centering station is arranged approximately parallel to the conveyor belt at the transfer station is so that you can reduce the space requirement of the machine and the conveyor belts can provide for transport to and from the machine in a compact arrangement.

- the most favorable treatment conditions can be determined by simple experiments and the entire machine can be achieved without difficulty in terms of the shape, size and properties of the material to be treated adapt to a high quality glaze.

- a workpiece holder for a machine for glazing pottery and porcelain which is attached to a support arm and has at least one glaze containing glaze, which holds the goods to be glazed by means of negative pressure and its axis rotatable with respect to the Support arm is pivotable, this workpiece holder is characterized in that the workpiece holder comprises at least two glaze pots and each glaze pot has an elastic receiving surface for the foot of the goods to be glazed.

- the receiving surface is slightly inclined to the central axis of the glazing pot, the receiving surface having a larger diameter than the edge of the material to be treated, so that after the transfer to the respective glazing pot on the workpiece holder, a kind of self-centering of the good is still possible.

- the receiving surface on each glaze pot has a plurality of radial grooves, as a result of which air gaps are deliberately created in this area, so that the edge region of the material to be glazed is covered uniformly with glaze in the glaze station, since the glaze is directed in the direction by the air gaps formed in the grooves is sucked inside the respective glaze pot.

- a blower is preferably used to generate the negative pressure in the glaze pot, by means of which the material lying on the receiving surface is held, which generates a low negative pressure when there is a large amount of air.

- the vacuum is expediently generated with a fan working with excess air in order to be able to compensate for unavoidable irregularities in the region of the bottom edge in a simple manner in cooperation with the receiving surface.

- the glaze pots of the workpiece holder can be moved in the glaze station in such a way that they execute a rotary movement about their own axis and at the same time are pivoted into a glaze pan and pivoted out of it. Due to the preferably controllability of the rotary movement and the pivoting movement, the glazing can be matched to the conditions determined for the material to be treated, and in particular a uniform glaze application without a runner or the like same achieved on the goods to be treated.

- the machine for glazing plates is set up as a pottery and porcelain.

- this is only an example of use and the machine can also be used in a corresponding way for glazing other types of earthenware and porcelain.

- the glazing machine is generally designated 1.

- six support arms are arranged approximately at regular angular intervals on a turnstile 2 of the glazing machine 1.

- the support arms are designated by the reference symbols 3a, 3b, 3c, 3d, 3e, 3f.

- a workpiece holder 4 for the material to be treated with the machine is attached to each support arm 3a to 3f.

- Each workpiece holder 4 comprises two glaze pots 5,6.

- a glaze pot 5,6 is arranged on each side of the respective support arm 3a to 3f.

- the glaze pots 5, 6 are connected to the support arms 3a to 3f in such a way and corresponding drive devices are provided that the glaze pots 5, 6 can be rotated about their own axis and can perform a pivoting movement with respect to the axis of the support arms 3a to 3f. Since the support arms 3a to 3f are arranged in a horizontal plane in the example shown, the glaze pots 5, 6 can thus be pivoted to the horizontal of the support arm axis of the support arms 3a to 3f.

- Each support arm 3a to 3f passes through several positions or stations in the glazing machine 1, for example in the direction of the arrow B.

- a conveyor belt 7 is provided in the feed area A, on which the material to be treated arrives and which comprises two belt parts arranged at a distance from one another.

- the incoming material to be treated which is formed, for example, by plates 8, arrives with the help of the conveyor belt 7 in a centering station 10, in which the plates are centered with the help of rollers 11, among other things. 2 and 3, more details of the design of the centering station 10 are explained.

- the centered plates 8 are transferred from the centering station 10 to the associated workpiece holder 4 approximately in the axial direction of the support arm 3a.

- the plates 8 After the plates 8 have been received in the workpiece holder 4, the plates are glazed in a glaze station 12, the details of which are explained in more detail below with reference to FIGS. 4 and 5. After glazing in the glazing station 12, the glazed plates 8 are brought into such a position with the aid of the workpiece holder 4 that the plates 8 are oriented essentially vertically, this station being designated 13 overall.

- the turnstile 2 When the turnstile 2 is switched on, the plates 8 then reach a station 14 in which the plates 8 are held essentially horizontally aligned. The plates 8 then pass through at least one further station 15, the plates 8 maintaining their horizontal position. If the turnstile 2 is advanced by a further switching step, the plates are transferred from the station 15 to a transfer station 16.

- the plates 8 are removed from the workpiece holder 4 and subjected to a further treatment in an area 17.

- the plates are transferred from this area 17 to a discharge area C.

- a further conveyor belt 18 is arranged in this discharge area C, on which the treated plates 8 are removed from the glazing machine 1.

- the conveyor belt 18 moving in the direction of the arrow in FIG. 1 can, for example, lead to a further treatment device, such as a kiln. Further details on the design of the transfer station 16, the treatment area 17 and the discharge area C are explained in more detail with reference to FIGS. 6 and 7.

- the respective support arm 3a to 3f then comes in a further switching step after the transfer station 16 into a further station 19, in which the Workpiece holder 4 with the glaze pots 5 and 6 is arranged without the material to be treated. Further details about this further station 19 are explained with reference to FIG. 8.

- the centering station 10 will now be explained in more detail with reference to FIGS. 2 and 3.

- a plurality for example four, diagonally opposite centering rollers 20 which, as shown by arrows, are translationally movable in the horizontal direction.

- the plate 8 With the help of these centering rollers 20, the plate 8 is centered on the conveyor belt 7.

- a stamping mechanism 21 is arranged below the upper run of the conveyor belt 7.

- the stamping unit 21 comprises a color palette 22, a color pot 23 and a stamp head 24.

- the color palette 22 moves horizontally between the color pot 23 and the stamp head 24.

- the stamp head 24 takes over the stamping ink from the color palette 22 and transfers it to the bottom of the plate 8 Here, the stamp head 24 executes a vertical movement and passes through the space between the two conveyor belt parts of the conveyor belt 7. The transfer of the floor stamp using the stamping mechanism 21 takes place after the part has been centered.

- a suction device 15 can be seen in particular from FIG. 2, by means of which the centered plate, which is provided with a stamp imprint, is transferred to the glaze pots 5, 6 of the workpiece holder 4 (see FIG. 1). This sucker 15 can be moved up and down in the vertical direction.

- the suction device 15 places the plate 8 according to FIG. 4 on the top of a glaze pot 5.

- a second glaze pot 6 is arranged directly behind the glaze pot 5 according to FIG Training essentially corresponds to the glaze pot 5 shown and also on the same or similar manner is mounted on the support arm 3a, for example, so that only the glaze pot 5 need be explained below.

- the glaze pot 5 is designed as an essentially cylindrical vessel, on the top of which an annular receiving surface 26 is provided.

- the receiving surface 26 is elastic. This is achieved either by an appropriate choice of material in the area of the receiving surface 26 or by an appropriate training.

- such an elastic receiving surface 26 is shown in the cutout, which is provided with a plurality of radial grooves 27 in order to avoid a build-up of glaze on the base 8a of the plate 8.

- the receiving surface 26 can also be arranged slightly inclined to the axis of the glaze pot 5 in order to reliably adapt the receiving surface 26 to the shape of the foot 8a of the part or plate 8 to be glazed in conjunction with an elastic configuration of the receiving surface 26 to reach.

- the glaze pot 5 is rotatably mounted on its lower part and is driven by a speed-controlled motor 28 and rotated about its own axis.

- a suction pipe 29 is arranged approximately in the middle of the glaze pot 5 and extends approximately to half the height of the glaze pot 5.

- a suction blower 30 is connected to the suction pipe 29, so that a negative pressure is generated in the interior of the glaze pot 5, which holds the plate to be glazed on the receiving surface 26.

- the receiving surface 26 can also be chosen wider than in the example shown in order to be able to receive goods to be glazed with different diameters with one and the same glaze pot 5 or 6.

- the slots formed between the radial grooves 27 can be, for example, approximately 1 mm wide and approximately 0.1 mm deep.

- the suction blower 30 generates a low negative pressure in the glaze pot 5 when there is a large amount of air.

- the slots formed by the radial grooves 27 allow predetermined air to be introduced in order to avoid glaze accumulation on the base 8a of the plate 8.

- a controllable Motor 32 pivots the glaze pot 5 with the plate 8 held thereon into a glaze trough 33, the glaze pot 5 simultaneously rotating therewith.

- the outer surface of the plate 8 is glazed.

- the glaze pot 5' with the plate 8 held by it is immersed, as in FIG .4 is shown, only partially in the glaze mass in the glaze pan 3. This is sufficient since the glaze pot is rotated in its position 5 'with the help of the motor 28 about its own axis in a controlled manner.

- the bottom surface of the plate 8 is glazed in the position 5 'of the glaze pot 5, since a predetermined amount of glaze is already present inside the glaze pot 5 before the plate 8 is placed on the receiving surface 26.

- the speed and the pivoting movement of the glazing pots 5, 6 are controlled in such a way that reliable and perfect glazing of the good to be glazed in the glaze station 12 is achieved.

- a suction unit, generally designated 34 which comprises two suction units 35, 36.

- the entire suction unit 34 can be moved in the horizontal direction.

- the suction device 35 With the aid of the suction device 35, the now glazed plate 8, the glaze applied in the glaze station 12 after the stations 13 to 15 has dried sufficiently, is lifted from the glaze pot 5 in the transfer station 16 and this suction device 35 is opened and closed in the vertical direction moving.

- the suction cup 35 is then moved in the horizontal direction and places the plate over a sponge band 37 in area 17 and places it on the stationary sponge band 37.

- the sucker 35 moves back from the position above the sponge belt 37 after the plate 8 has been placed on the sponge belt 37 into the position shown on the left in FIG. 6.

- the sucker 36 lowers onto the plate 8, which rests on the sponge belt 37, and rotates it on the sponge belt 37 now rotating around its own axis, for which purpose a further motor 38 is provided.

- the suction device 36 lifts the plate 8 from the sponge belt 37 and transports it to the conveyor belt 18, which is arranged in the discharge area.

- Burning capsules 39 are arranged on the conveyor belt 18, into which the plates 8 must be inserted in the center.

- the plate 8 which has been washed off with its lower edge on the sponge belt 37 is inserted into the combustion capsule 39.

- the plates 8 are then transported in these firing capsules 39 with the aid of the conveyor belt 18, for example for further treatment, to a kiln, which is not shown in more detail.

- the plate 8 after the treatment on the sponge belt 37 can also be placed directly on the conveyor belt 18 and fed to a further processing device connected downstream.

- a predetermined glaze level is set inside the glaze pot 5, which represents the amount of glaze that is required, for example, to glaze the bottom of the goods to be glazed. If 40 new glaze mass is introduced into the glaze pot 5 via the glaze overflow line 40, the glaze mass previously present in the interior of the glaze pot can be replaced for quality assurance reasons.

- the amount of glaze that is subsequently inside the glaze pot and is intended for glazing the bottom can thus be set in a simple manner. As a result, the glazing machine 1 can be easily adapted to the respective desired requirements. Any glaze running off on the outer surface and the support surface 26 can be cleaned with the aid of cleaning devices.

- the invention is not on the case shown game limited, but there are numerous changes and modifications possible that the expert will make if necessary, without departing from the inventive concept.

- the number of stations passed through the glazing machine 1 can change, the work cycles and the cycle times for this can be varied and regulated in order to enable the desired adaptation to the goods to be treated in an individual manner.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Mechanical Engineering (AREA)

- Structural Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Specific Conveyance Elements (AREA)

- Devices For Post-Treatments, Processing, Supply, Discharge, And Other Processes (AREA)

Abstract

Description

- Die Erfindung befaßt sich mit einer Maschine zum Glasieren von gegossenen, gedrehten oder gepreßten Ton- und Porzellanwaren, insbesondere Teller oder dergleichen, mit einem mehrere Tragarme mit einem Werkstückhalter aufweisenden Drehkreuz, das arbeitstaktabhängig wenigstens in eine Glasurstation und eine weitere Station schaltbar ist, in der das glasierte Gut horizontal gehalten wird.

- Ferner befaßt sich die Erfindung auch mit einem Werkstückhalter für eine Maschine zum Glasieren von Ton- und Porzellanwaren, insbesondere Teller oder dergleichen, der vorstehend genannten Art, der an einem Halterarm angebracht ist und wenigstens einen Glasur enthaltenden Glasurtopf aufweist, der das zu glasierende Gut mittels Unterdruck hält, um seine Achse drehbar und bezüglich des Tragarms schwenkbar ist.

- Eine Maschine zum Glasieren von keramischen Artikeln sowie ein Werkstückhalter hierfür sind aus DE-PS 15 84 849 bekannt. Hierbei sind komplizierte Antriebseinrichtungen für den Werkstückhalter angegeben, die insbesondere den Nachteil mit sich bringen, daß die Ausstoßleistung einer solchen Maschine unzufriedenstellend ist. Ferner hat es sich in der Praxis gezeigt, daß sich mit den bekannten Maschinen die Keramikartile nicht in qualitativ hochwertiger Weise glasieren lassen, so daß man bis heute bei der Herstellung von hochwertigem Porzellangut das Glasieren durch Handarbeit vornehmen läßt. Dies ist natürlich zeitraubend und umständlich, wobei insbesondere die mit diesen Glasierarbeiten betrauten Personen auch ständig in unmittelbarer Berührung mit dem Glasurbad kommen müssen, da Schutzmaßnahmen, wie Handschuhe oder dergleichen, für die Durchführung der Arbeiten unmöglich sind.

- Ferner bereitet es nach wie vor Schwierigkeiten, eine gleichmäßige Glasur auf die Ton- und Porzellanwaren aufzubringen, ohne daß sich Glasurläufer des zu glasierenden Guts bilden. Diese Schwierigkeiten hängen natürlich auch von der Form und Größe des zu glasierenden Guts ab, und sie werden umso kritischer, je größer die Tiefe des zu glasierenden Guts ist.

- Es besteht daher ein Bedürfnis nach einer Maschine zum Glasieren von Ton- und Porzellanwaren, die vollautomatisch mit großer Ausstoßleistung ein qualitativ hochwertiges Glasieren von Ton- und Porzellanwaren gestattet, um die Automatisierung auf dem Gebiet der Ton- und Porzellanwarenherstellung voranzutreiben.

- Die Erfindung zielt daher darauf ab, unter Überwindung der zuvor geschilderten Schwierigkeiten eine Maschine zum Glasieren von Ton- und Porzellanwaren, insbesondere Teller oder dergleichen sowie einen Werkstückhalter hierfür bereitzustellen, die ein qualitativ hochwertiges Glasieren bei voll automatischem Ablauf und verbesserter Ausstoßleistung ermöglichen.

- Nach der Erfindung zeichnet sich hierzu eine Maschine zum Glasieren von Ton- und Porzellanwaren, insbesondere Teller oder dergleichen, mit einem mehrere Tragarme mit einem Werkstückhalter aufweisenden Drehkreuz, das arbeitstaktabhängig wenigstens in eine Glasurstation und eine weitere Station schaltbar ist, in der das glasierte Gut horizontal gehalten wird, dadurch aus, daß der Glasurstation eine Zentrierstation vorgeschaltet ist, von der das ankommende und zentrierte Gut mittels eines Saugers zu dem Werkstückhalter der Glasurstation übergeben wird.

- Bei der erfindungsgemäßen Maschine wird somit das zu glasierende Gut vor der eigentlichen Glasierbehandlung zentriert, und zwar bevor das zu glasierende Gut zu den Werkstückhaltern an der Glasierstation übergeben wird. In überraschender Weise hat sich gezeigt, daß hierdurch die Läuferbildung beim Glasieren wirksam vermieden werden kann, da bei einer Drehbewegung des Werkstückhalters um seine Achse ein gleichmaßiges verlaufen der Glasur im Glasurbad und beim Austauchen aus dem Glasurbad erreicht werden kann. Da ferner die zu glasierenden Gegenstände nach der Übergabe zum Werkstückhalter in der zentrierten Lage bis zum Abgabebereich der Maschine unverändert bleiben, können die mit Hilfe der erfindungsgemäßen Maschine glasierten Artikel in dem zentrierten Zustand in Aufnahmegefäße, wie Brennkapseln, zuverlässig gesetzt werden, so daß das glasierte Gut ohne von Hand auszuführende Zwischenschritte an der Abgabeseite der Maschine direkt zu weiteren Behandlungseinrichtungen, wie einem Brennofen oder dergleichen, weitertransportiert werden können.

- Gemäß einer zweckmäßigen Ausgestaltungsform wird das Gut auf einem Transportband zur Zentrierstation gefördert, wobei das Transportband beispielsweise einen Zwischenraum hat, und unter demselben ein Stempelwerk mit einer Farbpalette, einem Farbtopf und einem Stempelkopf angeordnet ist, so daß gleichzeitig mit dem Zentriervorgang das Gut bereits vor der Übergabe zu den Werkstückhaltern mit einem Stempelaufdruck versehen werden kann. Dieser wird bei Tellern auf dessen Bodenaußenfläche angebracht.

- In der Glasurstation wird der Werkstückhalter zusammen mit dem gehaltenen Gut um die Achse des Tragarms geschwenkt und zugleich wird der Werkstückhalter um seine eigene Achse gedreht, wobei bei der Schwenkbewegung des Gut in ein Glasurbad in der Glasurstation eingetaucht und wieder herausgeschwenkt wird. Bei der erfindungsgemäßen Maschine reicht es, aufgrund der Drehbewegung des Werkstückhalters um seine eigene Achse aus, wenn das Gut nur teilweise in das Glasurbad eintaucht. Durch die zentrierte Lage des Guts am Werkstückhalter und durch die ständige Umlaufbewegung desselben kann die Glasurmasse gleichmäßig auf der Oberfläche und auch auf dem Boden des Guts verteilt werden, da der Innenraum des Werkstückhalters ebenfalls Glasurmasse enthält.

- Da das Ton- und Porzellangut porös ist und ein starkes Saugvermögen hat, wird bei der erfindungsgemäßen Maschine das glasierte Gut nach der Glasierbehandlung in der Glasierstation eine zeitlang in etwa vertikaler Lage gehalten, um Läuferbildungen wirksam zu vermeiden, indem die Glasur noch bis zur endgültigen Antrocknung gleichmäßig verlaufen kann.

- Dann wird das glasierte Gut in eine im wesentlichen horizontale Lage mit Hilfe des Werkstückhalters geschwenkt und in dieser bis zu einer Übergabestation gehalten. Hierbei können ein oder mehrere Zwischenschaltstellungen für das in horizontaler Lage ausgerichtete glasierte Gut vorgesehen sein, bis es zu der Übergabestation gelangt.

- Gemäß einer vorteilhaften Ausgestaltungsform nach der Erfindung wird das Gut an der Übergabestation mittels eines Saugers so auf ein Schwammband gesetzt, daß der Fuß des glasierten Gutes auf diesem aufliegt. Hierbei ist das Schwammband in Ruhe. Zweckmäßigerweise ist an der Übergabestation eine Saugereinheit vorgesehen, die wenigstens zwei Sauger umfaßt, wobei die Saugereinheit in der Übergabestation in Verlängerung des Tragarms bewegbar gelagert ist, und die Sauger auf- und abbewegbar sind. Hierbei ist die Auslegung vorzugsweise derart getroffen, daß einer der parallel arbeitenden Sauger das Gut auf das stehende Schwammband setzt, zu dem Gut an dem Werkstückhalter zurückfährt, und der zweite Sauger sich auf das Gut auf dem Schwammband absenkt und dasselbe bei umlaufendem Schwammband um seine Achse mit Hilfe des Saugers dreht. Auf diese Weise kann an der Übergabestation Glasur am vorspringenden Randbereich des Bodens entfernt werden, die beim anschliessenden Brennen zu einer festen Verbindung mit der Brennform führen könnte. Nach dem Stillstand der Drehbewegung des Guts durch den Stillstand des hierfür bestimmten Saugers hebt dann dieser Sauger das auf dem Schwammband behandelte Gut von diesem ab und übergibt es zu einer Abtransporteinrichtung. Durch diese zeitlich gesteuerte Arbeitsweise der Sauger der Saugereinheit wird bei einer Verschiebebewegung der Saugereinheit einerseits ein auf dem Schwammband behandeltes Gut auf die Abtransporteinrichtung gesetzt und andererseits ein weiterer Artikel auf das Schwammband abgesetzt, so daß ein Arbeitstakt abgestimmter Bewegungsablauf beim Arbeiten der Maschine eingehalten werden kann. Da das mit der Maschine behandelte Gut von der Zentrierung an der Eintrittsseite bis zur Austrittsseite immer in seiner zentrierten Lage bleibt, kann das Gut nach der Behandlung auf dem Schwammband beispielsweise direkt in Brennkapseln auf einem Förderband als Abtransporteinrichtung eingelegt werden, so daß mit dem Förderband das glasierte Gut zu einem nachgeschalteten Brennofen beispielsweise gefördert werden kann. Bei dem Einlegen des glasierten Guts in die Brennkapseln ist es nämlich wichtig, daß das Gut nicht an den Begrenzungsrändern der Brennkapseln anliegt, da sonst ein Festbrennen durch das Einbrennen unvermeidbar ist.

- Es hat sich gezeigt, daß mit der erfindungsgemäßen Maschine beispielsweise 12 ooo Teile pro 8 Stunden qualitativ hochwertig und auf vollautomatische Weise glasiert und behandelt werden können. Hierdurch ist die erfindungsgemäße Maschine den bisher auf diesem Gebiet vorhandenen Einrichtungen weitaus überlegen und sie ermöglicht in überraschend einfache Weise eine automatische Durchführung des Glasiervorgangs bei der Herstellung von qualitativ hochwertigem Porzellangut beispielsweise, obgleich das Glasieren eine äußerst kritische Behandlung bei der Herstellung von Ton- und Porzellanwaren darstellt.

- Gemäß einer bevorzugten Ausgestaltungsform der Maschine ist der Glasurstation beim arbeitstaktgesteuerten Ablauf der Maschine eine weitere Station vorgeschaltet, in der der Werkstückhalter nach Abnahme des glasierten Guts in eine solche Schwenkstellung gebracht wird, daß in Verbindung mit einer Glasurüberlaufeinrichtung ein vorbestimmter Glasurpegel im Werkstückhalter eingestellt werden kann. Dieser hängt vorzugsweise von der Neigung des Werkstückhalters zur Horizontalen ab und gegebenenfalls kann die Glasurmasse im Innern des Werkstückhalters in dieser Station auch vollständig ausgewechselt werden, wobei in jedem Fall eine schnelle und einfache Einstellung des Glasurpegels im Innern des Werkstückhalters ermöglicht wird.

- Entsprechend dem Platzbedarf und der Stelle, an der die Maschine nach der Erfindung in den Arbeitsprozeß zur Herstellung von Ton- und Porzellanwaren eingesetzt werden soll, hat es sich als zweckmäßig erwiesen, daß das Transportband im Bereich der Zentrierstation etwa parallel zum Transportband an der Übergabestation angeordnet ist, so daß man den Platzbedarf der Maschine reduzieren kann, und die Förderbänder zum An- und Abtransport in gedrängter Anordnung an der Maschine vorsehen kann.

- Sowohl hinsichtlich den Arbeitstaktzeiten als auch hinsichtlich den in den Einsetzstationen vorzunehmenden Arbeiten hat es sich als zweckmäßig erwiesen, daß am Drehkranz in regelmäßigen Winkelabständen sechs Tragarme angeordnet sind.

- Insbesondere durch die Steuerung der Drehzahl und/oder die Schwenkgeschwindigkeit des Werkstückhalters, insbesondere in der Glasurstation, können durch einfache Versuche die günstigsten Behandlungsbedingungen ermittelt werden und die gesamte Maschine läßt sich ohne Schwierigkeiten an die Form, Größe und die Eigenschaft des zu behandelnden Gutes zur Erzielung einer qualitativ hochwertigen Glasur anpassen.

- Gemäß einem weiteren Aspekt nach der Erfindung wird ein Werkstückhalter für eine Maschine zum Glasieren von Ton- und Porzellanwaren bereitgestellt, der an einem Tragarm angebracht ist und wenigstens einen Glasur enthaltenden Glasurtopf aufweist, der das zu glasierende Gut mittels Unterdruck hält und seine Achse drehbar bezüglich des Tragarms schwenkbar ist, wobei sich dieser Werkstückhalter dadurch auszeichnet, daß der Werkstückhalter wenigstens zwei Glasurtöpfe umfaßt und jeder Glasurtopf eine elastische Aufnahmefläche für den Fuß des zu glasierenden Guts hat. Durch die Anordnung von jeweils zwei Glasurtöpfen an einem Werkstückhalter können bei der erfindungsgemäßen Maschine in einem Arbeitstakt immer zwei Artikel behandelt werden, wodurch eine beträchtliche Steigerung der Ausstoßleistung erreicht wird. Durch die elastische Aufnahmefläche für den Fuß des zu glasierenden Gutes an der jeweiligen Oberseite des Glasurtopfs können Teile mit einem unebenen Fuß und Gegenstände mit unterschiedlichen Durchmessern im Bodenbereich mit ein und demselben Glasurtopf bearbeitet werden.

- Gemäß einer bevorzugten Ausführungsform ist die Aufnahmefläche geringfügig zur Mittelachse des Glasiertopfs geneigt, wobei die Aufnahmefläche einen größeren Durchmesser als der Rand des zu behandelnden Guts hat, so daß nach der Übergabe zu dem jeweiligen Glasiertopf am Werkstückhalter noch eine Art Selbstzentrierung des Guts möglich ist. Vorzugsweise hat die Aufnahmefläche an jedem Glasurtopf eine Vielzahl radialer Rillen, wodurch bewußt Luftspalte in diesem Bereich geschaffen werden, so daß der Randbereich des zu glasierenden Guts gleichmäßig mit Glasur in der Glasurstation bedeckt wird, da die Glasur durch die in den Rillen gebildeten Luftspalte in Richtung des Innern des jeweiligen Glasurtopfs gesaugt wird.

- Ferner wird vorzugsweise zur Erzeugung des Unterdrucks im Glasurtopf, durch den das auf der Aufnahmefläche aufliegende Gut gehalten wird, ein Gebläse verwendet, das bei großer Luftmenge einen geringen Unterdruck erzeugt. Somit wird zweckmäßigerweise mit einem mit Luftüberschuß arbeitenden Gebläse der Unterdruck erzeugt, um unvermeidbare Unregelmäßigkeiten im Bereich des bodenseitigen Randes im Zusammenwirken mit der Aufnahmefläche auf einfache Weise ausgleichen zu können.

- Gemäß einer vorteilhaften Ausgestaltungsform sind die Glasurtöpfe des Werkstückhalters in der Glasurstation so bewegbar, daß sie eine Drehbewegung um ihre eigene Achse ausführen und zugleich in eine Glasurwanne geschwenkt und aus dieser herausgeschwenkt werden. Durch die vorzugsweise Regelbarkeit der Drehbewegung und der Schwenkbewegung kann zum Glasieren eine Abstimmung auf die für das zu behandelnde Gut bestimmten Bedingungen vorgenommen werden, und insbesondere wird ein gleichmäßiger Glasurauftrag ohne Läufer oder der gleichen auf dem zu behandelnden Gut erreicht.

- Weitere Einzelheiten, Merkmale und Vorteile der Erfindung ergeben sich aus der nachstehenden Beschreibung eines bevorzugten Ausführungsbeispiels unter Bezugnahme auf die beigefügte Zeichnung. Darin zeigt:

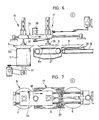

- Fig. 1 eine Draufsicht einer Maschine zum Glasieren von Ton- und Porzellanwaren nach der Erfindung in Gesamtdarstellung,

- Fig. 2 eine Seitenansicht einer Zentrierstation der Maschine als eine Einzelteildarstellung in Verbindung mit einem Stempelwerk,

- Fig. 3 eine Draufsicht auf den Bereich der Zentrierstation nach Fig. 2,

- Fig. 4 eine Seitenansicht der Glasurstation der Maschine mit Verdeutlichung der Übergabe von der Zentrierstation zu der Glasurstation,

- Fig. 5 eine Ausschnittsansicht einer Ausbildungsform einer elastischen Aufnahmefläche an der Oberseite eines Glasurtopfs,

- Fig. 6 eine Seitenansicht des Bereichs der Übergabestation der Maschine,

- Fig. 7 eine Draufsicht auf den Bereich der Übergabestation nach Fig. 6, und

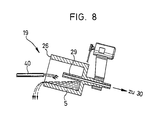

- Fig. 8 eine schematische Ansicht zur Verdeutlichung des Bereichs der Maschine, der unmittelbar vor der Zentrierstation und nach der Übergabestation liegt.

- Beim dargestellten Beispiel ist die Maschine zum Glasieren von Tellern als Ton- und Porzellanwaren eingerichtet. Hierbei handelt es sich natürlich nur um ein Anwendungsbeispiel und die Maschine kann in entsprechender Weise zum Glasieren auch von andersartig ausgelegten Ton- und Porzellanwaren verwendet werden.

- In Fig. 1 ist die Glasiermaschine insgesamt mit 1 bezeichnet. An einem Drehkreuz 2 der Glasiermaschine 1 sind beim dargestellten Beispiel sechs Tragarme etwa in regelmäßigen Winkelabständen angeordnet. Die Tragarme sind ausgehend von einem Zuführbereich A der Glasiermaschine 1 in Bewegungsrichtung des Drehkreuzes, wie mit einem Pfeil B eingetragen ist, mit den Bezugszeichen 3a, 3b, 3c, 3d, 3e, 3f bezeichnet. An jedem Tragarm 3a bis 3f ist jeweils ein Werkstückhalter 4 für das mit der Maschine zu behandelnde Gut angebracht. Jeder Werkstückhalter 4 umfaßt zwei Glasurtöpfe 5,6. Auf jeder Seite des jeweiligen Tragarms 3a bis 3f ist je ein Glasurtopf 5,6 angeordnet. Die Glasurtöpfe 5,6 sind mit den Tragarmen 3a bis 3f derart verbunden und es sind entsprechende Antriebseinrichtungen vorgesehen, daß die Glasurtöpfe 5,6 um ihre eigene Achse drehbar sind und bezüglich der Achse der Tragarme 3a bis 3f eine Schwenkbewegung ausführen können. Da die Tragarme 3a bis 3f beim dargestellten Beispiel in einer horizontalen Ebene angeordnet sind, sind die Glasurtöpfe 5,6 somit zur Horizontalen der Tragarmachse der Tragarme 3a bis 3f schwenkbar.

- Jeder Tragarm 3a bis 3f durchläuft bei der Glasiermaschine 1 beispielsweise in Richtung des Pfeils B gesehen mehrere Positionen bzw. Stationen. Im Zuführbereich A ist ein Förderband 7 vorgesehen, auf dem das mit der Maschine zu behandelnde Gut ankommt, und das zwei im Abstand voneinander angeordnete Bandteile umfaßt. Das ankommende zu behandelnde Gut, das beispielsweise von Tellern 8 gebildet wird, gelangt mit Hilfe des Förderbands 7 in eine Zentrierstation 10, in der die Teller u.a. mit Hilfe von Rollen 11 zentriert werden. Anhand den Fig. 2 und 3 werden nähere Einzelheiten der Auslegung der Zentrierstation 10 erläutert. Von der Zentrierstation 10 werden die zentrierten Teller 8 etwa in Achsrichtung des Tragarms 3a zu dem zugeordneten Werkstückhalter 4 übergeben. Nach der Aufnahme der Teller 8 im Werkstückhalter 4 werden die Teller in einer Glasurstation 12 glasiert, deren Einzelheiten nachstehend unter Bezugnahme auf die Fig. 4 und 5 näher erläutert werden. Nach dem Glasieren in der Glasierstation 12 werden die glasierten Teller 8 mit Hilfe des Werkstückhalters 4 in eine solche Position gebracht, daß die Teller 8 im wesentlichen senkrecht ausgerichtet sind, wobei diese Station insgesamt mit 13 bezeichnet ist. Bei der Weiterschaltung des Drehkreuzes 2 gelangen dann die Teller 8 in eine Station 14, in der die Teller 8 im wesentlichen horizontal ausgerichtet gehalten sind. Dann durchlaufen die Teller 8 wenigstens eine weitere Station 15, wobei die Teller 8 ihre horizontale Position beibehalten. Wenn das Drehkreuz 2 um einen weiteren Schaltschritt weitergeschaltet wird, werden die Teller von der Station 15 zu einer Übergabestation 16 überführt. An dieser Übergabestation 16 werden die Teller 8 von dem Werkstückhalter 4 abgenommen und einer weiteren Behandlung in einem Bereich 17 unterzogen. Von diesem Bereich 17 werden die Teller zu einem Abführbereich C übergeben. In diesem Abführbereich C ist ein weiteres Förderband 18 angeordnet, auf dem die behandelten Teller 8 von der Glasiermaschine 1 abgeführt werden. Das sich in Richtung des Pfeils in Fig. 1 bewegende Förderband 18 kann beispielsweise zu einer weiteren Behandlungseinrichtung, wie einem Brennofen, führen. Nähere Einzelheiten über die Ausbildung der Übergabestation 16, des Behandlungsbereiches 17 und des Abführbereiches C werden anhand den Fig. 6 und 7 näher erläutert. Der jeweilige Tragarm 3a bis 3f kommt dann in einem weiteren Schaltschritt nach der Übergabestation 16 in eine weitere Station 19, in der der Werkstückhalter 4 mit den Glasurtöpfen 5 und 6 ohne zu behandelndes Gut angeordnet ist. Nähere Einzelheiten über diese weitere Station 19 werden anhand von Fig. 8 erläutert.

- Unter Bezugnahme auf die Fig. 2 und 3 wird nunmehr die Zentrierstation 10 näher erläutert. In der Zentrierstation 10 sind mehrere, beispielsweise vier diagonal gegenüberliegende Zentrierrollen 20 angeordnet, die wie mit Pfeilen dargestellt sind, translatorisch in horizontaler Richtung beweglich sind. Mit Hilfe dieser Zentrierrollen 20 wird der Teller 8 auf dem Förderband 7 zentriert. Unterhalb des Obertrums des Förderbands 7 ist ein Stempelwerk 21 angeordnet. Das Stempelwerk 21 umfaßt eine Farbpalette 22, einen Farbtopf 23 und einen Stempelkopf 24. Die Farbpalette 22 bewegt sich horizontal zwischen dem Farbtopf 23 und dem Stempelkopf 24. Der Stempelkopf 24 übernimmt die Stempelfarbe von der Farbpalette 22 und überträgt sie auf den Boden des Tellers 8. Hierbei führt der Stempelkopf 24 eine vertikale Bewegung aus und tritt durch den Zwischenraum zwischen den beiden Förderbandteilen des Förderbands 7 hindurch. Die Übertragung des Bodenstempels mit Hilfe des Stempelwerks 21 erfolgt nach der Zentrierung des Teils.

- Ferner ist insbesondere aus Fig. 2 ein Sauger 15 zu ersehen, mittels dem der zentrierte und mit einem Stempelaufdruck versehene Teller zu den Glasurtöpfen 5,6 des Werkstückhalters 4 übergeben werden (siehe Fig. 1). Dieser Sauger 15 ist in vertikaler Richtung auf- und abbewegbar.

- Der Sauger 15 setzt den Teller 8 entsprechend Fig. 4 auf die Oberseite eines Glasurtopfs 5. Obgleich in Fig. 4 nur ein Glasurtopf 5 dargestellt ist, ist entsprechend Fig. 1 unmittelbar hinter dem Glasurtopf 5 liegend ein zweiter Glasurtopf 6 angeordnet, der hinsichtlich seiner Ausbildung im wesentlichen mit dem dargestellten Glasurtopf 5 übereinstimmt und der auch auf gleiche oder ähnliche Weise am Tragarm 3a beispielsweise gelagert ist, so daß nachstehend nur der Glasurtopf 5 erläutert zu werden braucht. Der Glasurtopf 5 ist als ein im wesentlichen zylindrisches Gefäß ausgebildet, an dessen Oberseite eine ringförmige Aufnahmefläche 26 vorgesehen ist. Die Aufnahmefläche 26 ist elastisch. Dies wird entweder durch eine entsprechende Materialwahl im Bereich der Aufnahmefläche 26 oder eine entsprechende Ausbildung erreicht. In Fig. 5 beispielsweise ist eine derartige elastische Aufnahmefläche 26 im Ausschnitt gezeigt, die mit einer Vielzahl radialer Rillen 27 versehen ist, um eine Glasuranhäufung am Fuß 8a des Tellers 8 zu vermeiden. Obgleich nicht dargestellt ist, kann die Aufnahmefläche 26 auch geringfügig zur Achse des Glasurtopfs 5 geneigt angeordnet sein, um in Verbindung mit einer elastischen Ausbildung der Aufnahmefläche 26 eine zuverlässige Anpassung der Aufnahmefläche 26 an die Form des Fußes 8a des zu glasierenden Teils bzw. Tellers 8 zu erreichen. Der Glasurtopf 5 ist an seinem unteren Teil drehend gelagert und er wird über einen drehzahlgesteuerten Motor 28 angetrieben und hierbei um seine eigene Achse gedreht. Etwa in der Mitte des Glasurtopfs 5 ist ein Saugrohr 29 angeordnet, das etwa bis zur halben Höhe des Glasurtopfs 5 reicht. Mit dem Saugrohr 29 ist ein Sauggebläse 30 verbunden, so daß im Innern des Glasurtopfs 5 ein Unterdruck erzeugt wird, der den zu glasierenden Teller auf der Aufnahmefläche 26 festhält. Die Aufnahmefläche 26 kann auch breiter als beim dargestellten Beispiel gewählt werden, um zu glasierendes Gut mit unterschiedlichen Durchmessern mit ein und demselben Glasurtopf 5 bzw. 6 aufnehmen zu können. Die zwischen den radialen Rillen 27 gebildeten Schlitze können beispielsweise etwa 1mm breit und etwa 0,1mm tief sein. Das Sauggebläse 30 erzeugt bei einer hohen Luftmenge einen geringen Unterdruck im Glasurtopf 5. Durch die von den radialen Rillen 27 gebildeten Schlitze kann eine vorbestimmte Lufteinleitung erfolgen, um eine Glasuranhäufung am Fuß 8a des Tellers 8 zu vermeiden. Ein steuerbarer Motor 32 schwenkt den Glasurtopf 5 mit dem darauf festgehaltenen Teller 8 in eine Glasurwanne 33, wobei sich der Glasurtopf 5 gleichzeitig hiermit dreht. In der in Fig. 2 gezeigten nach unten geschwenkten Stellung des Glasurtopfs 5, der in dieser Stellung mit 5′ bezeichnet ist, erfolgt die Glasierung der Außenfläche des Tellers 8. Der Glasurtopf 5′ mit dem von diesem gehaltenen Teller 8 taucht, wie in Fig.4 gezeigt ist, nur teilweise in die Glasurmasse in der Glasurwanne 3 ein. Dies reicht aus, da der Glasurtopf in seiner Stellung 5′ mit Hilfe des Motors 28 um seine eigene Achse in gesteuerter Weise gedreht wird. Gleichzeitig wird die Bodenfläche des Tellers 8 in der Position 5′ des Glasurtopfs 5 glasiert, da im Innern des Glasurtopfs 5 vor dem Aufsetzen des Tellers 8 auf die Aufnahmefläche 26 bereits eine vorbestimmte Glasurmenge vorhanden ist. Je nach Form des zu glasierenden Guts und der Größe desselben werden die Drehzahl und die Schwenkbewegung der Glasiertöpfe 5,6 so gesteuert, daß man eine zuverlässige und einwandfreie Glasierung des zu glasierenden Guts in der Glasurstation 12 erreicht.

- Anhand den Fig. 6 und 7 werden nunmehr nähere Einzelheiten der Übergabestation 16 und der vorgenommenen Behandlung im Bereich 17 sowie in Verbindung mit dem Abführbereich C erläutert.

- An der Übergabestation 16 ist eine insgesamt mit 34 bezeichnete Saugereinheit vorgesehen, die zwei Sauger 35, 36 umfaßt. Die gesamte Saugereinheit 34 ist in horizontaler Richtung verfahrbar. Mit Hilfe des Saugers 35 wird der nunmehr glasierte Teller 8, dessen in der Glasurstation 12 aufgebrachte Glasur nach Durchlaufen der Stationen 13 bis 15 ausreichend angetrocknet ist, von dem Glasurtopf 5 in der Übergabestation 16 angehoben und dieser Sauger 35 ist in vertikaler Richtung auf- und abbeweglich. Der Sauger 35 wird dann in horizontaler Richtung verfahren und plaziert den Teller über einem Schwamm band 37 im Bereich 17 und setzt diesen auf das stillstehende Schwammband 37 ab. Der Sauger 35 fährt von der Position über dem Schwammband 37 nach dem Absetzen des Tellers 8 auf dem Schwammband 37 in die in Fig. 6 links gezeigte Stellung zurück. Der Sauger 36 senkt sich auf den Teller 8, der auf dem Schwammband 37 aufliegt ab und dreht diesen auf dem nunmehr umlaufenden Schwammband 37 um seine eigene Achse, wozu ein weiterer Motor 38 vorgesehen ist. Beim Abschwammen des Fußes 8a des Tellers 8 wird der Fußbereich von anhaftender Glasur befreit. Nach dieser Behandlung des Tellers 8 auf dem Schwammband 7 hebt der Sauger 36 den Teller 8 vom Schwammband 37 ab und transportiert ihn zum Förderband 18, das im Abführbereich angeordnet ist. Auf dem Förderband 18 sind beispielsweise Brennkapseln 39 angeordnet, in die die Teller 8 zentriert eingelegt werden müssen. Mit Hilfe des Saugers 36 wird der auf dem Schwammband 37 mit seinem unteren Rand abgeschwammte Teller 8 in die Brennkapsel 39 eingelegt. In diesen Brennkapseln 39 werden dann die Teller 8 mit Hilfe des Förderbands 18 beispielsweise zur Weiterbehandlung zu einem Brennofen transportiert, der nicht näher dargestellt ist.

- Obgleich in den Fig. 6 und 7 nicht näher dargestellt ist, sind natürlich parallele Anordnungen nebeneinander zwei Saugereinheiten 34 vorgesehen, so daß die Handhabung des Guts für beide Glasurtöpfe 5 und 6 der Übergabestation 16, dem Behandlungsbereich 17 bis zum Förderband 18 gleichzeitig erfolgen kann.

- In Abweichung von dem dargestellten Beispiel kann der Teller 8 nach der Behandlung auf dem Schwammband 37 auch beispielsweise direkt auf das Förderband 18 abgesetzt werden und einer nachgeschalteten Weiterbehandlungseinrichtung zugeführt werden.

- Anhand von Fig. 8 werden nunmehr Einzelheiten für die weitere Station 19 bei der Maschine 1 nach Fig. 1 gezeigt und erläutert. In der weiteren Station 19 werden die Glasurtöpfe 5, 6, wobei in Fig. 8 aus Vereinfachungsgründen nur ein Glasurtopf 5 gezeigt ist, in eine vorbestimmte und in Fig. 8 gezeigte Lage geschwenkt. Ein Ende einer Glasurüberlaufleitung 40, die von einer Glasurumwälzeinrichtung abgeht, die in der Zeichnung nicht näher dargestellt ist, öffnet sich in Richtung des Innenraums des Glasurtopfs 5. Wie mit gebrochenen Linien und Pfeilen dargestellt ist, wird in der dargestellten Stellung des Glasurtopfs 5 die überschüssige Glasurmenge, die durch die radialen Rillen 27 (Fig. 5) gesaugt wurde, ausgeschüttet und in einer nicht näher dargestellten Auffangeinrichtung aufgefangen und über eine Siebeinrichtung dem Glasurkreislauf zugeführt. In Abhängigkeit von der Schwenkstellung des Glasurtopfes 5 stellt sich im Innern des Glasurtopfes 5 ein vorbestimmter Glasurpegel ein, der jene Glasurmenge darstellt, die man zum Glasieren des Bodens des zu glasierenden Gutes beispielsweise benötigt. Wenn über die Glasurüberlaufleitung 40 neue Glasurmasse in dem Glasurtopf 5 eingebracht wird, so kann die zuvor im Innern des Glasurtopfs vorhandene Glasurmasse aus Qualitätssicherungsgründen ausgewechselt werden. Durch die entsprechende Wahl der Schwenklager des Glasurtopfs 5 kann somit auf einfache Weise die Glasurmenge eingestellt werden, die sich nachher im Innern des Glasurtopfs befindet und für das Glasieren des Bodens bestimmt ist. Hierdurch kann die Glasiermaschine 1 auf einfache Weise auf die jeweils gewünschten Erfordernisse abgestimmt werden. Eventuell ablaufende Glasur an der äußeren Fläche und der Auflagefläche 26 kann mit Hilfe von Reinigungseinrichtungen gesäubert werden.

- Natürlich ist die Erfindung nicht auf das dargestellte Bei spiel beschränkt, sondern es sind zahlreiche Abänderungen und Modifikationen möglich, die der Fachmann im Bedarfsfall treffen wird, ohne den Erfindungsgedanken zu verlassen. So kann sich beispielsweise die Anzahl der mit der Glasiermaschine 1 durchlaufenen Stationen verändern, die Arbeitstakte und die Taktzeiten hierfür können variiert und geregelt werden, um eine jeweils gewünschte Anpassung an das zu behandelnde Gut in individueller Weise zu ermöglichen. Auch ist es natürlich möglich, die Glasurtöpfe 5 und 6 in jeder Station der Glasiermaschine 1 um ihre Achse zu drehen, es hat sich aber gezeigt, daß es in den meisten Fällen ausreicht, daß die Drehbewegung der Glasiertöpfe 5,6 lediglich einschließlich der Station 13 aufrechterhalten wird, in der die Teller 8 senkrecht ausgerichtet sind. In den daran anschliessenden Stationen 14 und 15 drehen sich in den meisten Fällen die Glasiertöpfe nicht mehr um ihre eigene Achse und in der Übergabestation 16 stehen sie auf jeden Fall still.

Claims (14)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3815822 | 1988-05-09 | ||

| DE3815822A DE3815822A1 (de) | 1988-05-09 | 1988-05-09 | Maschine zum glasieren von ton- und porzellanwaren und werkstueckhalter hierfuer |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0341387A2 true EP0341387A2 (de) | 1989-11-15 |

| EP0341387A3 EP0341387A3 (de) | 1991-10-30 |

| EP0341387B1 EP0341387B1 (de) | 1993-07-07 |

Family

ID=6353996

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89103898A Expired - Lifetime EP0341387B1 (de) | 1988-05-09 | 1989-03-06 | Maschine zum Glasieren von Ton- und Porzellanwaren und Werkstückhalter hierfür |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US4995331A (de) |

| EP (1) | EP0341387B1 (de) |

| JP (1) | JP2588961B2 (de) |

| CS (1) | CS274687B2 (de) |

| DE (3) | DE8806156U1 (de) |

| ES (1) | ES2041857T3 (de) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0498439A1 (de) * | 1991-02-06 | 1992-08-12 | Inax Corporation | Übertragungsgerät für unverbrannte Sanitärgegenstände aus Porzellan |

| EP0674147A1 (de) * | 1992-09-29 | 1995-09-27 | Michael Voit GmbH | Verfahren zum Betreiben einer Durchlaufbrennanlage, insbesondere für Ton- oder Porzellanwaren und Durchlaufbrennanlage hierfür |

| EP0839617A1 (de) * | 1996-11-04 | 1998-05-06 | Maschinen- und Stahlbau Julius Lippert GmbH & Co. | Rundtisch-Glasiermaschine |

| EP0844054A1 (de) * | 1996-11-22 | 1998-05-27 | Maschinen- und Stahlbau Julius Lippert GmbH & Co. | Rundtisch-Glasiermaschine |

| CN108407061A (zh) * | 2018-04-25 | 2018-08-17 | 广西联壮科技股份有限公司 | 一种施-抹匀化复合施釉装置 |

| CN112123533A (zh) * | 2020-09-03 | 2020-12-25 | 卢崇辉 | 一种茶杯生产用上釉装置 |

| CN114290500A (zh) * | 2022-01-20 | 2022-04-08 | 朱诗先 | 一种智能化的瓷器底上釉与刮釉设备 |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5205867A (en) * | 1989-08-21 | 1993-04-27 | At&T Bell Laboratories | Spin coating apparatus having a horizontally linearly movable wafer holder |

| DE4038797A1 (de) * | 1990-12-05 | 1992-06-11 | Voit Michael Gmbh | Maschine zum glasieren von ton- und porzellanwaren |

| DE4337219C2 (de) * | 1993-10-30 | 1995-08-17 | Zeidler Kg Maschf Heinrich | Verfahren und Vorrichtung zum Glasieren von Geschirrartikeln, insbesondere Tassen, Terrinen, Schüsseln und dergleichen |

| DE19700491C1 (de) * | 1996-11-04 | 1998-03-12 | Lippert Masch Stahlbau J | Rundtisch-Glasiermaschine |

| DE19810710C2 (de) * | 1998-03-12 | 2000-04-13 | Lippert Masch Stahlbau J | Verfahren zum Glasieren von Ton- oder Porzellan-Hohlware und Anlage zur Durchführung dieses Verfahrens |

| DE20206899U1 (de) | 2002-04-30 | 2002-08-14 | HLS Galvanotechnik Leipzig Nachfolger GmbH, 04158 Leipzig | Anlage zur Oberflächenbehandlung von Teilen |

| US7252035B2 (en) * | 2005-06-20 | 2007-08-07 | Uni-Splender Corp | Coffee maker |

| JP5657948B2 (ja) * | 2009-09-02 | 2015-01-21 | キヤノンアネルバ株式会社 | 真空処理装置及び基板移載方法 |

| DE102010064611B3 (de) | 2010-05-22 | 2023-07-27 | Lippert Gmbh & Co. Kg | Glasieranlage für Flach- und/oder Hohlgeschirrteile |

| DE202010018371U1 (de) | 2010-05-22 | 2016-02-15 | Maschinen- Und Stahlbau Julius Lippert Gmbh & Co. Kg | Glasieranlage für Flach- und/oder Hohlgeschirrteile |

| DE202010017622U1 (de) | 2010-05-22 | 2012-04-02 | Maschinen- Und Stahlbau Julius Lippert Gmbh & Co. Kg | Glasieranlage für Flach-und/oder Hohlgeschirrteile |

| CN103172407A (zh) * | 2013-04-18 | 2013-06-26 | 广西北流市智宇陶瓷自动化设备有限公司 | 一种日用陶瓷制品自动浸釉机 |

| DE102016202411A1 (de) * | 2016-02-17 | 2017-08-17 | Ulrich Schlüsselbauer | System und Verfahren zum Herstellen von Betonprodukten im Gießverfahren |

| CN106045573B (zh) * | 2016-08-10 | 2018-11-16 | 湖南醴陵复民瓷业机械制造有限公司 | 一种多工位自动电瓷上釉机 |

| CN107186869A (zh) * | 2017-05-17 | 2017-09-22 | 苏州达力客自动化科技有限公司 | 一种上釉装置 |

| CN108748633B (zh) * | 2018-04-12 | 2023-10-31 | 山东蝰蛇智能装备有限公司 | 一种陶瓷坯自动浸釉擦釉设备 |

| CN108407060B (zh) * | 2018-04-24 | 2023-10-03 | 信丰县弘业电子有限公司 | 一种磁芯的自动上釉生产线 |

| CN111993548A (zh) * | 2020-08-03 | 2020-11-27 | 杨磊 | 一种陶瓷加工用汤勺上釉装置 |

| CN111993551B (zh) * | 2020-08-17 | 2021-12-14 | 杨磊 | 一种汤勺快速上釉设备 |

| CN112025942B (zh) * | 2020-09-30 | 2021-08-03 | 广州美术学院 | 一种陶瓷上釉夹持工具 |

| CN112372810B (zh) * | 2020-10-13 | 2021-12-31 | 江苏中清光伏科技有限公司 | 一种瓷瓶自动涂釉装置 |

| CN112140308B (zh) * | 2020-11-10 | 2025-06-20 | 禹州市神后镇孔家钧窑有限公司 | 一种釉料清除装置 |

| CN112454629B (zh) * | 2020-11-26 | 2022-06-28 | 南京涵曦月自动化科技有限公司 | 一种陶瓷杯生胚自动上釉装置 |

| CN113305995B (zh) * | 2021-07-12 | 2022-05-27 | 邹海斌 | 一种用于瓷杯胚体的上釉装置 |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1977704A (en) * | 1933-04-27 | 1934-10-23 | Frank H Sebring Jr | Glazing machine |

| DE1266199B (de) * | 1962-11-28 | 1968-04-11 | Dorst Keramikmasch | Glasuranlage fuer keramische Teller, insbesondere Porzellanteller |

| DE1584599C3 (de) * | 1964-10-31 | 1973-01-04 | Gebrueder Netzsch Maschinenfabrik, 8672 Selb | Vorrichtung zum Glasieren von keramischem Geschirr |

| US3429652A (en) * | 1965-10-15 | 1969-02-25 | Stapling Machines Co | Draining conveyor |

| DE2256944A1 (de) * | 1972-11-21 | 1974-05-30 | Thuringia Vereinigte Feinkeram | Umsetzvorrichtung fuer keramische formlinge |

| US3899994A (en) * | 1972-12-29 | 1975-08-19 | Zenith Radio Corp | Apparatus for application of lacquer coating to cathode ray tube panels |

| US4036169A (en) * | 1974-04-24 | 1977-07-19 | Macpherson Powders Limited | Apparatus for coating articles |

| US4169908A (en) * | 1976-02-23 | 1979-10-02 | Interpace Corporation | Method and apparatus for decorating surfaces of ceramic ware |

| DE2733016C2 (de) * | 1977-07-21 | 1979-09-06 | Maschinen- Und Stahlbau Julius Lippert Gmbh & Co, 8481 Pressath | Vorrichtung zum Füllen und Entleeren sowie zum gleichzeitigen Stapeln und Entstapeln von Kapseln für keramisches Gut |

| DE2817066A1 (de) * | 1978-04-19 | 1979-10-31 | Friedrich Faltiss | Verfahren und vorrichtung zum glasieren keramischer artikel |

| DE2848596A1 (de) * | 1978-11-09 | 1980-05-14 | Audi Nsu Auto Union Ag | Verfahren zum regeln des zuendzeitpunktes einer fremdgezuendeten brennkraftmaschine und vorrichtung zur durchfuehrung des verfahrens |

| US4394844A (en) * | 1981-05-04 | 1983-07-26 | Wood Laurior A | Chip coater |

| DE3134085C2 (de) * | 1981-08-28 | 1983-12-08 | Rolf 8594 Arzberg Neidhardt | Vorrichtung zum Glasieren von Ton- und Porzellanwaren |

| GB2121333B (en) * | 1982-06-05 | 1986-01-22 | Service Eng Ltd | Trimming ceramic flatware |

| DE3309740C2 (de) * | 1983-03-15 | 1988-10-20 | Maschinen- und Stahlbau Julius Lippert GmbH & Co, 8487 Pressath | Vorrichtung zum Füllen und Entleeren von Kapseln für keramisches Gut sowie zum gleichzeitigen Stapeln und Entstapeln der Kapseln |

| IT1183389B (it) * | 1985-02-21 | 1987-10-22 | Marazzi Ceramica | Procedimento e immpianto per la produzione di piastrelle ceramiche smaltate, e piastrelle cosi'ottenute |

| JPS61214944A (ja) * | 1985-03-20 | 1986-09-24 | Ngk Insulators Ltd | ハニカム構造製品の移載装置 |

| JPS61226415A (ja) * | 1985-03-29 | 1986-10-08 | Ngk Insulators Ltd | 搬送物の位置調節装置 |

| US4759310A (en) * | 1986-05-19 | 1988-07-26 | M/A-Com Government Systems, Inc. | Automated system for reconditioning electrical terminals |

| DE8616149U1 (de) * | 1986-06-14 | 1986-09-18 | Heinrich Zeidler Maschinenfabrik Gmbh & Co Kg, 8672 Selb | Isolierstation für keramische Gegenstände |

| DE3705592A1 (de) * | 1987-02-21 | 1988-09-01 | Convac Gmbh Geraete Zur Halble | Vorrichtung zur duennen beschichtung (belackung) scheibenfoermiger substrate fuer elektronische anwendungszwecke, bspw. leiterplatten, compact disks etc. |

| DE3739602A1 (de) * | 1987-11-23 | 1989-06-01 | Zeidler Kg Maschf Heinrich | Verfahren und vorrichtung zum glasieren keramischer hohlkoerper |

-

1988

- 1988-05-09 DE DE8806156U patent/DE8806156U1/de not_active Expired

- 1988-05-09 DE DE3815822A patent/DE3815822A1/de active Granted

-

1989

- 1989-01-27 JP JP1019417A patent/JP2588961B2/ja not_active Expired - Lifetime

- 1989-03-06 DE DE8989103898T patent/DE58904860D1/de not_active Expired - Lifetime

- 1989-03-06 ES ES198989103898T patent/ES2041857T3/es not_active Expired - Lifetime

- 1989-03-06 EP EP89103898A patent/EP0341387B1/de not_active Expired - Lifetime

- 1989-03-13 CS CS156689A patent/CS274687B2/cs not_active IP Right Cessation

- 1989-04-26 US US07/344,353 patent/US4995331A/en not_active Expired - Lifetime

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0498439A1 (de) * | 1991-02-06 | 1992-08-12 | Inax Corporation | Übertragungsgerät für unverbrannte Sanitärgegenstände aus Porzellan |

| EP0674147A1 (de) * | 1992-09-29 | 1995-09-27 | Michael Voit GmbH | Verfahren zum Betreiben einer Durchlaufbrennanlage, insbesondere für Ton- oder Porzellanwaren und Durchlaufbrennanlage hierfür |

| EP0839617A1 (de) * | 1996-11-04 | 1998-05-06 | Maschinen- und Stahlbau Julius Lippert GmbH & Co. | Rundtisch-Glasiermaschine |

| EP0844054A1 (de) * | 1996-11-22 | 1998-05-27 | Maschinen- und Stahlbau Julius Lippert GmbH & Co. | Rundtisch-Glasiermaschine |

| CN108407061A (zh) * | 2018-04-25 | 2018-08-17 | 广西联壮科技股份有限公司 | 一种施-抹匀化复合施釉装置 |

| CN112123533A (zh) * | 2020-09-03 | 2020-12-25 | 卢崇辉 | 一种茶杯生产用上釉装置 |

| CN112123533B (zh) * | 2020-09-03 | 2022-01-04 | 伟龙食品有限公司 | 一种茶杯生产用上釉装置 |

| CN114290500A (zh) * | 2022-01-20 | 2022-04-08 | 朱诗先 | 一种智能化的瓷器底上釉与刮釉设备 |

| CN114290500B (zh) * | 2022-01-20 | 2024-01-23 | 潮州市雅然陶瓷工艺制作有限公司 | 一种智能化的瓷器底上釉与刮釉设备 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2588961B2 (ja) | 1997-03-12 |

| EP0341387B1 (de) | 1993-07-07 |

| CS156689A2 (en) | 1991-01-15 |

| DE58904860D1 (de) | 1993-08-12 |

| CS274687B2 (en) | 1991-09-15 |

| DE3815822C2 (de) | 1991-08-29 |

| DE8806156U1 (de) | 1989-09-07 |

| ES2041857T3 (es) | 1993-12-01 |

| US4995331A (en) | 1991-02-26 |

| JPH01290578A (ja) | 1989-11-22 |

| EP0341387A3 (de) | 1991-10-30 |

| DE3815822A1 (de) | 1989-11-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0341387B1 (de) | Maschine zum Glasieren von Ton- und Porzellanwaren und Werkstückhalter hierfür | |

| DE69011749T2 (de) | Fördervorrichtung für Gegenstände. | |

| EP0489292B1 (de) | Verfahren zum Glasieren von Ton- und Prozellanwaren | |

| DE10029181A1 (de) | Vorrichtung zum Dekorieren von Einzelobjekten | |

| DE19810710C2 (de) | Verfahren zum Glasieren von Ton- oder Porzellan-Hohlware und Anlage zur Durchführung dieses Verfahrens | |

| DE3320234A1 (de) | Verfahren und vorrichtung zum trimmen von keramischer ware | |

| DE2700487B2 (de) | Abspreng- und Schleifautomat für Gläser | |

| DE3739602C2 (de) | ||

| DE2163310B2 (de) | Vorrichtung zum Formen und Fertigbearbeiten von Keramikkörpern | |

| EP0539842B1 (de) | Schleifvorrichtung für keramische Gegenstände, insbesondere Teller und ähnliches Flachgeschirr | |

| DD278777A5 (de) | Maschine zum glasieren von ton- und porzellanwaren | |

| DE2939818C2 (de) | Anlage zur Herstellung von portionierten, eingeölten und geschliffenen Teigstücken | |

| DE19648341A1 (de) | Rundtisch-Glasiermaschine | |

| DE19921874B4 (de) | Vorrichtung zum Oberflächenschleifen von Flachgeschirr | |

| DE4015146A1 (de) | Verfahren und anlage zum entfernen anhaftenden schmiermittels von werkstuecken, wie schrauben, bolzen, muttern oder nieten | |

| DE2935004A1 (de) | Putzmaschine fuer keramische formlinge | |

| DE3807780A1 (de) | Anlage zum saeubern des fusses bzw. der unterseite keramischer produkte | |

| DE1804563A1 (de) | Verfahren und Vorrichtung zur Herstellung von Tonware | |

| DE2162021C3 (de) | Maschine zum Aufbringen von Schiebedruck auf keramische Erzeugnisse | |

| DE2537711C2 (de) | Waffelblattstreichmaschine | |

| DE2144426A1 (de) | ||

| DE2402403C3 (de) | Presse zum Herstellen keramischer Formlinge | |

| DE2059455A1 (de) | Vorrichtung zur Herstellung von Platten aus Beton u.dgl. | |

| DE3030829A1 (de) | Maschine zur entnahme von auf einem kontinuierlichen laufband in reihen ausgerichteter artikel | |

| DE2214854C3 (de) | Flaschen-Nachbearbeitungsvorrichtung zum Entfernen von Gußköpfen von geformten Flaschen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): DE ES FR GB IT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE ES FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19911129 |

|

| 17Q | First examination report despatched |

Effective date: 19920529 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE ES FR GB IT |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19930709 |

|

| REF | Corresponds to: |

Ref document number: 58904860 Country of ref document: DE Date of ref document: 19930812 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2041857 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| 26 | Opposition filed |

Opponent name: H. ZEIDLER MASCHINENFABRIK GMBH & CO. KG Effective date: 19940407 |

|

| PLBM | Termination of opposition procedure: date of legal effect published |

Free format text: ORIGINAL CODE: 0009276 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: OPPOSITION PROCEDURE CLOSED |

|

| 27C | Opposition proceedings terminated |

Effective date: 19950324 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20080326 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20080318 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20080327 Year of fee payment: 20 Ref country code: FR Payment date: 20080314 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20080329 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: PE20 Expiry date: 20090305 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20090307 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20090305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF EXPIRATION OF PROTECTION Effective date: 20090307 |

|

| PLAB | Opposition data, opponent's data or that of the opponent's representative modified |

Free format text: ORIGINAL CODE: 0009299OPPO |