EP0053676B1 - Vorrichtung zum galvanischen Abscheiden von Aluminium - Google Patents

Vorrichtung zum galvanischen Abscheiden von Aluminium Download PDFInfo

- Publication number

- EP0053676B1 EP0053676B1 EP81108371A EP81108371A EP0053676B1 EP 0053676 B1 EP0053676 B1 EP 0053676B1 EP 81108371 A EP81108371 A EP 81108371A EP 81108371 A EP81108371 A EP 81108371A EP 0053676 B1 EP0053676 B1 EP 0053676B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- lock

- trough

- contacting

- electroplating

- chamber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical group [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 title claims abstract description 6

- 229910052782 aluminium Inorganic materials 0.000 title claims abstract description 6

- 238000004070 electrodeposition Methods 0.000 title claims description 4

- 239000004411 aluminium Substances 0.000 title claims 2

- 239000003792 electrolyte Substances 0.000 claims abstract description 36

- 239000000969 carrier Substances 0.000 claims abstract description 26

- 238000007599 discharging Methods 0.000 claims abstract 7

- 238000009713 electroplating Methods 0.000 claims description 30

- 239000007788 liquid Substances 0.000 claims description 29

- 238000009833 condensation Methods 0.000 claims description 12

- 230000005494 condensation Effects 0.000 claims description 12

- 239000002904 solvent Substances 0.000 claims description 9

- 239000007921 spray Substances 0.000 claims description 6

- 239000007789 gas Substances 0.000 claims description 5

- 239000000010 aprotic solvent Substances 0.000 claims description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 3

- 229910052760 oxygen Inorganic materials 0.000 claims description 3

- 239000001301 oxygen Substances 0.000 claims description 3

- 238000011010 flushing procedure Methods 0.000 claims 4

- 125000002370 organoaluminium group Chemical group 0.000 claims 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims 1

- 238000005246 galvanizing Methods 0.000 abstract description 6

- 239000012530 fluid Substances 0.000 abstract description 2

- 239000005486 organic electrolyte Substances 0.000 abstract description 2

- 238000001556 precipitation Methods 0.000 abstract description 2

- 239000000047 product Substances 0.000 description 10

- 238000005269 aluminizing Methods 0.000 description 8

- 238000010438 heat treatment Methods 0.000 description 8

- 239000011261 inert gas Substances 0.000 description 8

- 239000003570 air Substances 0.000 description 7

- 238000005507 spraying Methods 0.000 description 5

- 230000001681 protective effect Effects 0.000 description 4

- 238000009792 diffusion process Methods 0.000 description 3

- 238000005192 partition Methods 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 230000004308 accommodation Effects 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 239000012080 ambient air Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D17/00—Constructional parts, or assemblies thereof, of cells for electrolytic coating

- C25D17/06—Suspending or supporting devices for articles to be coated

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D17/00—Constructional parts, or assemblies thereof, of cells for electrolytic coating

- C25D17/004—Sealing devices

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D21/00—Processes for servicing or operating cells for electrolytic coating

- C25D21/08—Rinsing

-

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D21/00—Processes for servicing or operating cells for electrolytic coating

- C25D21/16—Regeneration of process solutions

- C25D21/20—Regeneration of process solutions of rinse-solutions

Definitions

- the invention relates to a device for the electrodeposition of aluminum from aprotic, oxygen-free and water-free, organoaluminum electrolytes, with an electroplating trough which is sealed off from the outside and can be acted upon with a protective gas, with an annularly closed electroplating trough, and is arranged within the electroplating trough about a vertical axis of rotation rotatable contacting and holding device with supporting arms for goods carriers rotating in a horizontal plane and a charging and decharging lock arranged on the electroplating trough, consisting of antechamber and main chamber, in which goods transfer devices which can be operated from the outside are arranged.

- a device of this type has become known from DE-A 2716805.

- the charging sluice and the decharging sluice are arranged above the electroplating trough and divided into an antechamber and main chamber which are connected to one another via a sliding door.

- a workpiece transfer device which can be moved between the front chamber and the main chamber when the sliding door is open is provided for introducing the product carriers. Due to the annular design of the electrolyte trough, the goods carriers can be moved in a circular orbit through the electrolyte via the contacting and holding device and coated with aluminum at higher current densities.

- the ring-shaped design of the electrolyte trough makes it possible to separate the loading and unloading of the goods carriers by means of a charging lock and a decharging lock.

- the contacting and holding device preferably has a plurality of support arms, the arrangement of the charging lock and the decharging lock being matched to the division of the support arms.

- the various support arms can be supplied with power separately, so that different deposition conditions can be set for different workpieces.

- the individual support arms can be loaded and emptied simultaneously and in cycles without major interruptions.

- the main chamber is designed as a condensation space and is equipped with a spray device for spraying a solvent which is compatible with the electrolyte. With the help of this spray device, the fully galvanized goods in the main chamber of the decharging lock can be freed of adhering electrolyte residues.

- a container for receiving a pretreatment bath is arranged in the prechamber of the charging lock and a container for receiving a post-treatment bath is arranged in the prechamber of the decharging lock.

- a disadvantage of this known electroplating device is not only the complicated structure of the system, in particular the workpiece transfer device, which very much hinders commercial evaluation on a large scale, but above all the lock design used, which is not suitable for keeping air and moisture completely away from the electrolyte and thus to rule out the slow destruction of the same.

- a lock system with a liquid lock is used to insert and remove the goods to be electroplated.

- This liquid lock is preceded by a prechamber which has a charging opening and is floodable with inert gas. With such a lock system, diffusion of oxygen and air humidity can be prevented with a high probability.

- the goods to be galvanized are introduced on goods racks with the help of an endless conveyor belt from the pre-chamber, which can be flooded with inert gas, through the liquid lock into the electroplating trough and, after the galvanization, are removed again in the opposite direction using the same conveyor belt.

- a disadvantage of this known device is that the electrolyte is carried over considerably from the electrolyte trough into the liquid lock.

- Such an aluminizing cell is not economical enough for bulk goods, since only one product rack, which is not uncoupled from the conveyor belt even during aluminizing, can be coated.

- the invention has for its object to develop a device of the type mentioned in such a way that it is simpler in construction, so that it can be used economically above all for the aluminization of bulk goods, ie to ensure the simultaneous coating of several goods racks by the in the goods racks transported in the electroplating room are successively handed over to appealing cathode devices. Furthermore, it is to be prevented with relatively simple means that the Electrolyte is damaged by the diffusion of air and moisture or the electrolyte is dragged out when goods are removed. Ultimately, with regard to a technically perfect aluminizing process, it must also be ensured that the carefully pretreated goods are not contaminated in the liquid lock before aluminizing.

- the device according to the invention differs in particular in that the antechamber and main chamber of the charging and decharging lock are not connected to one another via a sliding door, but rather via a liquid lock which completely separates the Pre-chamber allowed from the main chamber, which makes diffusion of air and moisture practically impossible.

- This principle can also be clarified in such a way that the main chamber, which is arranged above the electrolyte level and is preferably designed as a solvent condensation chamber, seals or communicates with the adjacent pre-lock, which can be flooded with inert gas, by means of a common vertical partition wall, which is immersed in a trough with inert liquid .

- the goods carriers carrying the goods are then introduced into the electroplating trough from the pre-sluice flooded with inert gas via the U-shaped liquid sluice and the main chamber filled with inert gas, where they are automatically delivered to the supporting arms of the contacting and holding device.

- the horizontal transport rod provided with contacting pins also enables the goods carrier to be automatically transferred or removed from the carrier to the support arms of the contacting and holding device by the catch hooks of the two chain conveyors and the pan-shaped receptacles of the contacting and holding device proper contacting of the goods carriers ensured.

- the cross section of the support and contacting pins and the pan-shaped ends of the support arms preferably have a square profile, which results in a good current transfer.

- a rinsing zone is also provided in the device according to the invention between the electroplating trough and the liquid lock of the decharging lock, wherein the discharge opening in the electroplating trough for the goods rack is advantageously provided with a shaft-shaped condensation space which is provided with communicates with the main chamber of the decharging lock. This prevents solvents with alkyl vapors from entering the Inert liquid from the liquid lock.

- the shaft-shaped condensation space preferably contains spray nozzles for spraying a solvent compatible with the electrolyte.

- the electroplating trough of the device shown consists of a circular and rotationally symmetrical electrolyte trough 1, an upper end cover 2, an upper end hood 3 and a lower end hood 4.

- the electrolyte trough is suspended in a likewise circular and rotationally symmetrical heating trough 5, which accommodates a heating bath 6 , for example an oil bath.

- the heating of the heating bath 6 can, as in the case shown, be carried out via heating cartridges 7 or also by connection to a circulating heating.

- the electrolyte trough 1 and the heating trough 5 are hung together in a frame 8, which gives the entire device the required static strength.

- the substantially annular upper cover 2 is flanged, which in turn is connected to the upper cover 3.

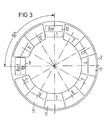

- the upper end cover 2 has two inner lock openings 9 and 10 offset by 90 °, as shown in FIG. 3. In Figure 1, only the lock opening 9 in the end cover 2 can be seen.

- FIG. 3 shows, openings distributed around the circumference of the upper end cover 2 are closed by removable cover segments 11.

- the lower end cap 4 is flanged to the cylindrical inner wall of the electrolyte trough 1, which has a low height compared to the outer wall. Due to the different heights of the outer wall and inner wall of the electrolyte trough 1, a free space is created in the electroplating trough between the upper end cover 2 and the upper end cover 3 on the one hand and the lower end cover 4 on the other hand. This free space is provided for the accommodation of a contacting and holding device, designated overall by 12.

- the contacting and holding device 1.2 consists of a rotor 121, which has a total of 12 equally spaced support arms 122 with sensors 123 at the fork-shaped ends.

- the shaft 124 of the rotor 121 which is centrally aligned with respect to the electrolyte trough 1, is rotatably supported by means of two gas-tight flange bearings 125 and is supported at the bottom on an axial bearing 126 connected to the frame 8.

- the rotor 121 is driven above the upper end cover 3 via bevel gears 127 and 128 by a geared motor 129, which is designed in an explosion-proof design.

- Each of the 12 support arms 122 has a separate cathode connection 130, only the cathode connection for the support arm 122 lying in the sectional plane of FIG. 1 being shown in the drawing.

- the connection of the cathode connections 130 to the associated transducers 123 can take place via carbon brushes and slip rings, but this is not shown in the drawing.

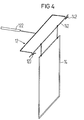

- the free ends of the support arms 122 are fork-shaped and carry at the ends the receptacles 123 which, for the purpose of good contact, have a triangular profile in which the correspondingly designed ends of a transport rod 141 provided with a goods carrier 14 are suspended can.

- the current transfer is favored by the square profile of the contacting pins 142 and the correspondingly designed transducers 123.

- the goods carrier 14 can, for example, consist of a type of frame to which the workpieces to be aluminized are fastened, for example with the aid of electrically conductive holding wires.

- outer anode segments 16 are arranged in an outer ring and inner anode segments 17 are arranged in an inner ring.

- the outer anode segments 16 are fastened to the outer wall of the electrolyte trough 1 via insulating intermediate pieces, while the inner anode segments are fastened to the inner wall of the electrolyte trough 1 via insulating intermediate pieces.

- the removable lid segments already mentioned 11 of the upper end cover 2 allow a quick exchange of the anode segments 16 and 17 and a change in the anode distance.

- the electroplating trough is charged with a dry protective gas, which is supplied, for example, through a connector 18 attached in the upper cover 3 and metered in such a way that it is always under a slight excess pressure.

- a dry protective gas supplied, for example, through a connector 18 attached in the upper cover 3 and metered in such a way that it is always under a slight excess pressure.

- the electroplating trough forms a space which is closed off to the outside and is exposed to protective gas and which only allows the product carriers to penetrate or be removed through the two inner lock openings 9 and 10 mentioned earlier. So that no ambient air can enter the electroplating trough at these points either, a shaft-shaped condensation chamber 19 is provided above the inner lock opening 9, to which a charging lock 20 is connected.

- the inner lock opening 10 is also provided with a corresponding condensation chamber and a decharging lock, which practically corresponds to the charging lock 20.

- the charging lock 20 consists of a container 201 which is rectangular in plan and in which there is an aprotic solvent 21.

- the container 201 is divided into a prechamber 203 and a main chamber 204 by a partition 202 immersed in the solvent 21, the latter passing into the condensation chamber 19.

- the solvent 21 and the partition 202 immersed in it thus form the liquid lock 205, which makes it impossible for air and moisture to penetrate into the main chamber 204 and thus into the electrolyte 15 even after the prechamber 203 has been flooded with inert gas.

- the antechamber 203 has an inlet opening 206 for the product carriers 14 which can be closed in a vacuum-tight manner and which can then be introduced with the aid of an endless transport chain 22 from the antechamber 203 via the liquid lock 205 into the main chamber 204 and from there via the condensation chamber 19 into the electroplating trough.

- rollers 221 arranged in the side walls of the container 201 provide two transport chains 22 arranged parallel to one another, which can be driven by a geared motor 222 and a countershaft 223 together via a shaft 224.

- Cross carriers 225 are arranged between the transport chains 22, which automatically take the transport rods 141 of the goods carriers 14 with catch hooks 226 and are able to deposit them in the receptacles 123 of the support arms 122.

- the input opening of the prechamber 202 which has preferably been previously flooded with inert gas, is opened, a product carrier 14 with the product to be electroplated is hung on the catch hooks 226 and the input opening 206 is closed again.

- the transport device is then started, the goods carrier 14 being passed through the liquid lock 205 and being released via the main chamber 204 to the receptacles 123 of the support arms 122, the catch hooks 226 automatically detaching from the transport rod 141.

- the removal of the goods carrier 14 takes place in the same way, except that the transport chains move in the opposite direction.

- the catch hooks 226 then automatically grip the transport rod 141 of the goods carrier 14.

- the inner lock openings 9 and 10 can also be closed from the outside with the aid of a cover 23 which can be operated from the outside if necessary. This may be necessary, for example, if the main chamber 204 needs to be ventilated for some reason.

- the condensation chamber 19 in a decharging lock is equipped with spray nozzles 191 for spraying the galvanized goods and the goods carriers with a solvent which is compatible with the electrolyte. If necessary, the lid 23 can also be closed for spraying the goods and the solvent used for spraying can be fed to a separate circuit.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Electroplating Methods And Accessories (AREA)

- Coating With Molten Metal (AREA)

- Electrical Discharge Machining, Electrochemical Machining, And Combined Machining (AREA)

- Electroplating And Plating Baths Therefor (AREA)

Description

- Die Erfindung bezieht sich auf eine Vorrichtung zum galvanischen Abscheiden von Aluminium aus aprotischen, sauerstoff- und wasserfreien, aluminiumorganischen Elektrolyten, mit einer nach aussen abgeschlossenen und mit einem Schutzgas beaufschlagbaren Galvanisierwanne mit einem ringförmig geschlossenen Galvanisiertrog, einer innerhalb der Galvanisierwanne angeordneten, um eine vertikale Drehachse drehbaren Kontaktier- und Haltevorrichtung mit in einer waagerechten Ebene umlaufenden Tragarmen für Warenträger und je einer an der Galvanisierwanne angeordneten, aus Vor- und Hauptkammer bestehenden Chargier- und Dechargierschleuse, in welchen von aussen bedienbare Warenübergabevorrichtungen angeordnet sind.

- Eine Vorrichtung dieser Art ist durch die DE-A 2716805 bekanntgeworden. Bei dieser bekannten Vorrichtung sind die Chargierschleuse und die Dechargierschleuse oberhalb der Galvanisierwanne angeordnet und in eine Vor- und Hauptkammer unterteilt, die über eine Schiebetür miteinander in Verbindung stehen. Zum Einbringen der Warenträger ist eine bei geöffneter Schiebetür zwischen Vor und Hauptkammer verfahrbare, hydraulisch oder pneumatisch betätigbare Werkstückübergabevorrichtung vorgesehen. Durch die ringförmige Ausbildung des Elektrolyttroges können die Warenträger über die Kontaktier- und Haltevorrichtung auf einer kreisförmigen Umlaufbahn durch den Elektrolyten bewegt und bei höheren Stromdichten mit Aluminium beschichtet werden. Ausserdem wird durch die ringförmige Ausbildung des Elektrolyttroges die räumliche Trennung von Beschickung und Entnahme der Warenträger mittels Chargierschleuse und Dechargierschleuse ermöglicht. Die Kontaktier- und Haltevorrichtung weist vorzugsweise mehrere Tragarme auf, wobei die Anordnung der Chargierschleuse und der Dechargierschleuse auf die Teilung der Tragarme abgestimmt ist. Die verschiedenen Tragarme können separat mit Strom versorgt werden, so dass für verschiedene Werkstücke verschiedene Abscheidungsbedingungen eingestellt werden können. Ausserdem können die einzelnen Tragarme ohne grosse Unterbrechungen gleichzeitig und taktweise beschickt bzw. entleert werden. Bei dieser bekannten Vorrichtung ist die Hauptkammer als Kondensationsraum ausgebildet und mit einer Sprüheinrichtung zum Versprühen eines mit dem Elektrolyten verträglichen Lösungsmittels ausgestattet. Mit Hilfe dieser Sprüheinrichtung können die fertig galvanisierten Waren in der Hauptkammer der Dechargierschleuse von anhaftenden Elektrolytresten befreit werden.

- Bei einer bevorzugten Ausgestaltung der bekannten Vorrichtung ist in der Vorkammer der Chargierschleuse ein Behälter zur Aufnahme eines Vorbehandlungsbades angeordnet und in der Vorkammer der Dechargierschleuse ein Behälter zur Aufnahme eines Nachbehandlungsbades angeordnet. Hierdurch wird die Vor- und Nachbehandlung der Werkstücke in den mit Schutzgas beaufschlagten Schleusenbereich der Galvanisiervorrichtung mit einbezogen, wodurch die Wirtschaftlichkeit, Qualität und Sicherheit der galvanischen Aluminierung weiter gesteigert wird.

- Nachteilig bei dieser bekannten Galvanisiervorrichtung ist nicht nur der komplizierte Aufbau der Anlage, insbesondere der Werkstückübergabevorrichtung, der einer kommerziellen Auswertung im grossen Stil sehr hinderlich entgegensteht, sondern vor allem auch die verwendete Schleusenkonzeption, die nicht geeignet ist, Luft und Feuchtigkeit vom Elektrolyten vollkommen fernzuhalten und somit die langsame Zerstörung desselben auszuschliessen. Durch die DE-A2901 586 ist eine Aluminierzelle bekanntgeworden, bei der zum Ein- und Ausbringen der zu galvanisierenden Waren ein Schleusensystem mit einer Flüssigkeitsschleuse verwendet wird. Dieser Flüssigkeitsschleuse ist eine eine Beschikkungsöffnung aufweisende und mit Inertgas flutbare Vorkammer vorgeschaltet. Mit einem solchen Schleusensystem kann mit grosser Wahrscheinlichkeit ein Eindiffundieren von Sauerstoff und Luftfeuchtigkeit verhindert werden. Die zu galvanisierenden Waren werden auf Warengestellen mit Hilfe eines endlosen Transportbandes von der mit Inertgas flutbaren Vorkammer, durch die Flüssigkeitsschleuse in den Galvanisiertrog eingeführt und nach der Galvanisierung mit Hilfe desselben Transportbandes in umgekehrter Richtung wiederum herausgeschleust. Nachteilig bei dieser bekannten Vorrichtung ist, dass eine ganz erhebliche Verschleppung des Elektrolyten aus dem Elektrolyttrog in die Flüssigkeitsschleuse erfolgt. Durch die fortlaufende Kontamination der Schleusenflüssigkeit mit dem Elektrolyten und der nicht zu vermeidenden Reaktion mit Luft- und Feuchtigkeitsspuren in der aus Inertgas gefluteten Vorkammer lässt sich nicht verhindern, dass sich die Reaktionsprodukte auf dem zu aluminierenden, zuvor gereinigten Warengut, welches durch die gleichzeitig als Ein- und Ausbringschleuse fungierende Flüssigkeit in den Galvanisierraum befördert wird, an ungünstigen Stellen absetzen. Diese Teile können daher nicht mehr mit technisch brauchbaren Aluminiumüberzügen beschichtet werden.

- Auch ist eine solche Aluminierzelle für Massengüter nicht wirtschaftlich genug, da nur jeweils ein Warengestell, welches auch während des Aluminierens nicht vom Transportband abgekoppelt wird, beschichtet werden kann.

- Der Erfindung liegt die Aufgabe zugrunde, eine Vorrichtung der eingangs genannten Art derart weiterzubilden, dass sie einfacher im Aufbau ist, so dass sie vor allem zur Aluminierung von Massengütern wirtschaftlich eingesetzt werden kann, d.h. für die gleichzeitige Beschichtung mehrerer Warengestelle zu sorgen, indem die in den Galvanisierraum transportierten Warengestelle an ansprechende Kathodenvorrichtungem nacheinander übergeben werden. Des weiteren ist mit relativ einfachen Mitteln zu verhindern, dass der Elektrolyt durch Eindiffundieren von Luft und Feuchtigkeit geschädigt wird bzw. der Elektrolyt bei der Warenentnahme ausgeschleppt wird. Letztlich muss im Hinblick auf ein technisch einwandfreies Aluminierverfahren auch gewährleistet sein, dass das sorgfältig vorbehandelte Warengut vor der Aluminierung nicht in der Flüssigkeitsschleuse kontaminiert wird.

- Diese Aufgabe wird durch folgende Merkmale gelöst:

- a) die Vorkammer und die Hauptkammer der Chargierschleuse und der Dechargierschleuse sind jeweils über eine U-förmige, mit einem aprotischen Lösungsmittel gefüllte Flüssigkeitsschleuse miteinander verbunden,

- b) die die zu behandelnden Waren tragenden Warenträger sind mit Hilfe eines ersten endlosen Kettenförderers von der Vorkammer über die Flüssigkeitsschleuse und die Hauptkammer der Chargierschleuse in den Galvanisiertrog beförderbar und dort selbsttätig an die Tragarme der Kontaktier- und Haltevorrichtung abgebbar,

- c) die die behandelnden Waren tragenden Warenträger sind mit Hilfe eines zweiten endlosen Kettenförderers selbsttätig von den Tragarmen der Kontaktier- und Haltevorrichtung abnehmbar und aus dem Galvanisiertrog heraus über die Hauptkammer und die Flüssigkeitsschleuse der Dechargierschleuse in deren Vorkammer beförderbar,

- d) die Warenträger besitzen eine waagerechte Transportstange, deren Enden als Kontaktierungszapfen ausgebildet sind,

- e) die beiden endlosen Kettenförderer besitzen Mitnahmehaken, in weichen die Transportstange der Warenträger aufnehmbar ist,

- f) die freien Enden der Tragarme der Kontaktier- und Haltevorrichtung sind gabelförmig ausgebildet und beidseitig mit pfannenförmigen Aufnehmern versehen, in welchen die Transportstange der Warenträger mit ihren Kontaktierungszapfen aufnehmbar ist.

- Gegenüber der bekannten Bauart nach der DE-A 2 716 805 unterscheidet sich die erfindungsgemässe Vorrichtung insbesondere dadurch, dass die Vor- und Hauptkammer der Chargier-und Dechargierschleuse nicht über eine Schiebetür miteinander in Verbindung stehen, sondern über eine Flüssigkeitsschleuse, die eine völlige Trennung der Vorkammer von der Hauptkammer erlaubt, was ein Eindiffundieren von Luft und Feuchtigkeit praktisch unmöglich macht. Dieses Prinzip kann man sich auch so verdeutlichen, dass die über dem Elektrolytspiegel angeordnete vorzugsweise als Lösungsmittel-Kondensationsraum ausgebildete Hauptkammer gegen die danebenliegende, mit Inertgas flutbare Vorschleuse durch eine gemeinsame vertikale Trennwand, die in einen Trog mit Inertflüsigkeit eintaucht, abdichtet bzw. kommunizierend verbunden ist. Mit Hilfe der an sich bekannten endlosen Kettenförderer werden dann die die Waren tragenden Warenträger von der mit Inertgas gefluteten Vorschleuse über die U-förmige Flüssigkeitsschleuse und die mit Inertgas gefüllte Hauptkammer in den Galvanisiertrog eingebracht und dort selbsttätig an die Tragarme der Kontaktier- und Haltevorrichtung abgegeben.

- Da die zu galvanisierende Ware in einem einwandfreien gereinigten Zustand in den AI-Elektrolyten gebracht werden muss, ist es unbedingt notwendig, dass die Inertflüssigkeit der Flüssigkeitsschleuse der Chargierschleuse nicht verunreinigt wird. Vor allem dürfen sich in dieser Flüssigkeit keine Feststoffe bilden, da diese sonst später auf der Warenoberfläche bei der galvanischen Abscheidung die Haftfähigkeit verschlechtern und Porenbildung bewirken können. Das Ausfallen von festen AI-Verbindungen (Hydroxyde) in der Inertflüsigkeit, etwa bedingt durch das Einschleppen von Al-Elektrolyt aus dem Elektrolytbad während des Ausbringprozesses, und durch Restsauerstoff oder Luftfeuchtigkeit von der Vorschleuse her, muss aufgrund der einsetzenden chemischen Reaktion daher unbedingt vermieden werden. Dieses Problem wird im Hinblick auf die aus der DE-A 2 901 586 bekannte Vorrichtung bei der erfindungsgemässen Vorrichtung dadurch gelöst, dass man ausser der Chargierschleuse noch eine Dechargierschleuse vorsieht, die im wesentlichen den gleichen Aufbau erhalten kann.

- Neben dem Vorteil des Entfallens etwaiger langwieriger Filtrationen bei der Chargierschleuse ergibt sich auch noch ein anderer wesentlicher Vorteil, nämlich eine erhebliche Wirtschaftlichkeit der Vorrichtung, weil eine mit zwei Schleusensystemen versehene Aluminieranlage eventuell gleichzeitig im Takt sowohl mit Warenträgern bestückt als auch entleert werden kann.

- Bei der erfindungsgemässen Vorrichtung wird ferner durch die mit Kontaktierungszapfen versehene waagereche Transportstange der Warenträger durch die Mitnahmehaken der beiden Kettenförderer und durch die pfannenförmigen Aufnehmer der Kontaktier- und Haltevorrichtung die selbsttätige Übergabe bzw. Entnahme der Warenträger an die Tragarme der Kontaktier- und Haltevorrichtung ermöglicht und gleichzeitig eine einwandfreie Kontaktierung der Warenträger sichergestellt.

- Vorzugsweise weisen der Querschnitt der Trag- und Kontaktierungszapfen sowie die pfannenförmig ausgebildeten Enden der Tragarme ein quadratisches Profil auf, wodurch sich ein guter Stromübergang ergibt.

- Wie bei der bekannten Vorrichtung nach der DE-A-2716805 ist auch bei der erfindungsgemässen Vorrichtung zwischen dem Galvanisiertrog und der Flüssigkeitsschleuse der Dechargierschleuse eine Spülzone vorgesehen, wobei in vorteilhafter Weise die Ausbringöffnung im Galvanisiertrog für das Warengestell mit einem schachtförmigen Kondensationsraum versehen ist, der mit der Hauptkammer der Dechargierschleuse in Verbindung steht. Damit wird verhindert, dass Lösungsmittel mit Alkyldämpfen in die Inertflüssigkeit der Flüssigkeitsschleuse gelangen.

- Vorzugsweise enthält der schachtförmige Kondensationsraum Sprühdüsen zum Versprühen eines mit dem Elektrolyten verträglichen Lösungsmittels. Durch diese Reinigungsmöglichkeit der Waren bzw. Warenträger nach der galvanischen Aluminierung wid die Inertflüssigkeit in der Flüssigkeitsschleuse der Dechargierschleuse nur in geringem Masse verschmutzt. Weiter können- im Kondensationsraum die aluminierten Warenträger unmittelbar nach dem Verlassen des Elektrolytbades vorteilhaft gereinigt werden, wodurch die Ausschleppung von AI-Elektrolyten möglichst gering gehalten werden kann.

- Anhand der Zeichnung, in der ein Ausführungsbeispiel dargestellt ist, wird die Erfindung näher erläutert.

- Es zeigen:

- Figur 1 eine Teilansicht einer erfindungsgemässen Galvanisiervorrichtung im Schnitt,

- Figur eine Seitenansicht von links auf eine Vorrichtung gemäss Figur 1,

- Figur 3 eine Ansicht von oben auf die nur im Prinzip dargestellte Galvanisierwanne und

- Figur 4 eine perspektivische Ansicht eines Warenträgers.

- Die Galvanisierwanne der dargestellten Vorrichtung besteht aus einem kreisringförmigen und rotationssymmetrisch ausgebildeten Elektrolyttrog 1, einem oberen Abschlussdeckel 2, einer oberen Abschlusshaube 3 und einer unteren Abschlusshaube 4. Der Elektrolyttrog ist in eine ebenfalls kreisringförmige und rotationssymmetrisch ausgebildete Heizwanne 5 eingehängt, welche der Aufnahme eines Heizbades 6, beispielsweise eines Ölbades, dient. Die Beheizungdes Heizbades 6 kann, wie im dargestellten Fall, über Heizpatronen 7 oder auch durch den Anschluss an eine Umlaufheizung vorgenommen werden. Der Elektrolyttrog 1 und die Heizwanne 5 sind zusammen in ein Gestell 8 eingehängt, welches der gesamten Vorrichtung die erforderliche statische Festigkeit verleiht. An die zylindrische Aussenwand des Elektrolyttroges 1 ist der im wesentlichen kreisringförmig ausgebildete obere Abschlussdeckel 2 angeflanscht, welcher seinerseits mit der oberen Abschlusshaube 3 verbunden ist. Der obere Abschlussdeckel 2 weist zwei um 90° versetzte innere Schleusenöffnungen 9 und 10 auf, wie Figur 3 zeigt. In Figur 1 ist nur die Schleusenöffnung 9 im Abschlussdeckel 2 ersichtlich.

- Wie Figur 3 zeigt, sind am Umfang des oberen Abschlussdeckels 2 verteilte Öffnungen durch abnehmbare Deckelsegmente 11 verschlossen. die untere Abschlusshaube 4 ist an die gegenüber der Aussenwand eine geringe Höhe aufweisende zylindrische Innenwand des Elektrolyttroges 1 angeflanscht. Durch die verschiedenen Höhen von Aussenwand und Innenwand des Elektrolyttroges 1 entsteht in der Galvanisierwanne ein freier Raum zwischen dem oberen Abschlussdeckel 2 und der oberen Abschlusshaube 3 einerseits und der unteren Abschlusshaube 4 andererseits. Dieser freie Raum ist für die Unterbringung einer insgesamt mit 12 bezeichneten Kontaktier-und Haltevorrichtung vorgesehen. Die Kontaktier- und Haltevorrichtung 1.2 besteht aus einem Rotor 121, welcher insgesamt 12 in gleichmässiger Teilung angebrachte Tragarme 122 mit Aufnehmern 123 an den gabelförmigen Enden aufweist. Die in bezug auf den Elektrolyttrog 1 zentral ausgerichtete Welle 124 des Rotors 121 ist mit Hilfe von zwei gasdichten Flanschlagern 125 drehbar gelagert und nach unten hin auf ein mit dem Gestell 8 verbundenes Axiallager 126 abgestützt.

- Der Antrieb des Rotors 121 erfolgt oberhalb der oberen Abschlusshaube 3 über Kegelräder 127 und 128 von einem Getriebemotor 129, welcher in explosionsgeschützter Bauart ausgeführt ist. Jeder der 12 Tragarme 122 besitzt eien separaten Kathodenanschluss 130, wobei in der Zeichnung lediglich der Kathodenanschluss für den in der Schnittebene der Figur 1 liegenden Tragarm 122 dargestellt ist. Die Verbindung der Kathodenanschlüsse 130 mit den zugehörigen Aufnehmern 123 kann über Kohlebürsten und Schleifringe erfolgen, was jedoch in der Zeichnung nicht näher dargestellt ist.

- Wie aus Figur 4 näher ersichtlich ist, sind die freien Enden der Tragarme 122 gabelförmig ausgebildet und tragen an den Enden die Aufnehmer 123, die zwecks guter Kontaktierung ein Dreieckprofil aufweisen, in welche die entsprechend ausgebildeten Enden einer mit einem Warenträger 14 versehenen Transportstange 141 eingehängt werden können. Durch das quadratische Profil der Kontaktierungszapfen 142 und die entsprechend ausgebildeten Aufnehmer 123 wird der Stromübergang begünstigt. Die Warenträger 14 können beispielsweise aus einer Art Rahmen bestehen, welchem die zu aluminierenden Werkstücke, beispielsweise mit Hilfe von elektrisch leitenden Haltedrähten befestigt sind. Die Werkstücke können somit durch die Drehbewegung der Kontaktier- und Haltevorrichtung 12 auf einer kreisförmigen Umlaufbahn durch einen in dem Elektrolyttrog 1 befindlichen Elektrolyten 15 geführt werden. In gleichen Abständen zu der Umlaufbahn der Warenträger 14 sind in einem äusseren Ring äussere Anodensegmente 16 und in einem inneren Ring innere Anodensegmente 17 angeordnet. Die äusseren Anodensegmente 16 sind über isolierende Zwischenstücke an der Aussenwand des Elektrolyttroges 1 befestigt, während die inneren Anodensegmente über isolierende Zwischenstücke an der Innenwand des Elektrolyttroges 1 befestigt sind. Die in der Zeichnung nicht näher dargestellte Stromzuführung zu den äusseren und inneren Anodensegmenten 16 bzw. 17 erfolgt auf eine in der Galvanotechnik gebräuchliche Weise, beispielsweise über Kabel, die mit Hilfe von elektrisch isolierten Abdichtungen durch die Wände des Elektrolyttroges 1 und der Heizwanne 5 dindurchgeführt sind. die bereits erwähnten abnehmbaren Deckelsegmente 11 des oberen Abschlussdeckels 2 ermöglichen einen raschen Austausch der Anodensegmente 16 und 17 und eine Veränderung des Anodenabstandes.

- Zum Schutz des sauerstoff- und wasserfreien aluminiumorganischen Elektrolyten 15 wird die Galvanisierwanne mit einem trockenen Schutzgas beaufschlagt, welches beispielsweise durch einen in der oberen Abschlusshaube 3 angebrachten Stutzen 18 zugeführt und so dosiert wird, dass es stets unter einem leichten Überdruck steht. Auf diese Weise bildet die Galvanisierwanne einen nach aussen hin abgeschlossenen, mit Schutzgas beaufschlagten Raum, welcher lediglich durch die beiden bereits früher erwähnten inneren Schleusenöffnungen 9 und 10 das Eindringen bzw. die Entnahme der Warenträger ermöglicht. Damit auch an diesen Stellen keine Umgebungsluft in die Galvanisierwanne eindringen kann, ist oberhalb der inneren Schleusenöffnung 9 ein schachtförmiger Kondensationsraum 19 vorgesehen, an dem eine Chargierschleuse 20 angeschlossen ist. In gleicher Weise ist auch die innere Schleusenöffnung 10 mit einem entsprechenden Kondensationsraum und einer Dechargierschleuse versehen, die praktisch der Chargierschleuse 20 entspricht.

- Die Chargierschleuse 20 besteht aus einem im Grundriss rechteckförmigen Behälter 201, in welchem sich ein aprotisches Lösungsmittel 21 befindet. Durch eine in das Lösungsmittel 21 eintauchende Trennwand 202 ist der Behälter 201 unterteilt in eine Vorkammer 203 und eine Hauptkammer 204, wobei letztere in den Kondensationsraum 19 übergeht. Das Lösungsmittel 21 und die in dieses eintauchende Trennwand 202 bilden somit die Flüssigkeitsschleuse 205, die ein Eindringen von Luft und Feuchtigkeit auch dem nach Fluten der Vorkammer 203 mit Inertgas in die Hauptkammer 204 und damit in den Elektrolyten 15 unmöglich macht. Die Vorkammer 203 weist eine vakuumdicht verschliessbare Eingabeöffnung 206 für die Warenträger 14 auf, die dann mit Hilfe einer endlosen Transportkette 22 von der Vorkammer 203 über die Flüssigkeitsschleuse 205 in die Hauptkammer 204 und von dort über den Kondensationsraum 19 in die Galvanisierwanne eingebracht werden können. Wie insbesondere aus Figur 2 besser zu entnehmen ist, sind durch in den Seitenwänden des Behälters 201 angeordnete Rollen 221 zwei parallel zueinander angeordnete Transportketten 22 vorgesehen, die von einem Getriebemotor 222 und einem Vorgelege 223 gemeinsam über eine Welle 224 antreibbar sind. Zwischen den Transportketten 22 sind Querträger 225 angeordnet, die mit Mitnahmehaken 226 die Transportstangen 141 der Warenträger 14 selbsttätig erfassen und in die Aufnehmer 123 der Tragarme 122 abzulegen vermögen.

- Zum Beschicken der Galvanisierwanne mit Warenträgern 14 wird die Eingabeöffnung der vorzugsweise zuvor mit Inertgas gefluteten Vorkammer 202 geöffnet, ein Warenträger 14 mit der zu galvanisierenden Ware an die Mitnahmehaken 226 gehängt und die Eingabeöffnung 206 wiederum verschlossen. Anschliessend wird die Transporteinrichtung in Gang gesetzt, wobei der Warenträger 14 durch die Flüssigkeitsschleuse 205 hindurchgeführt und über die Hauptkammer 204 an die Aufnehmer 123 der Tragarme 122 abgegeben wird, wobei sich die Mitnehmerhaken 226 selbsttätig von der Transportstange 141 lösen.

- Die Entnahme der Warenträger 14 geht in gleicher Weise vor sich, nur dass sich die Transportketten in entgegengesetzter Richtung bewegen. Die Mitnahmehaken 226 ergreifen dann selbsttätig die Transportstange 141 der Warenträger 14.

- Die inneren Schleusenöffnungen 9 und 10 können von aussen noch mit Hilfe eines von aussen bedienbaren Deckels 23 im Bedarfsfalle verschlossen werden. Dies kann beispielsweise dann erforderlich sein, wenn die Hauptkammer 204 aus irgendwelchen Gründen gelüftet werden muss.

- Der Kondensationsraum 19 ist bei einer Dechargierschleuse mit Sprühdüsen 191 ausgestattet, zum Absprühen der galvanisierten Waren und der Warenträger mit einem mit dem Elektrolyten verträglichen Lösungsmittel. Im Bedarfsfalle kann zum Absprühen der Ware der Deckel 23 auch geschlossen werden und das zum Absprühen verwendete Lösungsmittel einem eigenen Kreislauf zugeführt werden.

Claims (6)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT81108371T ATE12265T1 (de) | 1980-11-28 | 1981-10-15 | Vorrichtung zum galvanischen abscheiden von aluminium. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3044975 | 1980-11-28 | ||

| DE3044975A DE3044975C2 (de) | 1980-11-28 | 1980-11-28 | Vorrichtung zum galvanischen Abscheiden von Aluminium |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0053676A1 EP0053676A1 (de) | 1982-06-16 |

| EP0053676B1 true EP0053676B1 (de) | 1985-03-20 |

Family

ID=6117868

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP81108371A Expired EP0053676B1 (de) | 1980-11-28 | 1981-10-15 | Vorrichtung zum galvanischen Abscheiden von Aluminium |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4363712A (de) |

| EP (1) | EP0053676B1 (de) |

| AT (1) | ATE12265T1 (de) |

| DE (2) | DE3044975C2 (de) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3102021C2 (de) * | 1981-01-22 | 1984-02-23 | Siemens AG, 1000 Berlin und 8000 München | Vorrichtung zum galvanischen Abscheiden von Aluminium |

| DE3133232A1 (de) | 1981-08-21 | 1983-03-10 | Siemens AG, 1000 Berlin und 8000 München | Vorrichtung zum galvanischen abscheiden von aluminium |

| DE3133162C2 (de) * | 1981-08-21 | 1984-08-02 | Siemens AG, 1000 Berlin und 8000 München | Vorrichtung zum galvanischen Abscheiden von Aluminium |

| DE3231855A1 (de) * | 1982-08-26 | 1984-03-01 | Siemens AG, 1000 Berlin und 8000 München | Vorrichtung zum galvanischen abscheiden von aluminium |

| DE3609077A1 (de) * | 1986-03-18 | 1987-09-24 | Karl Trometer | Verfahren und vorrichtung zum aufbringen galvanischer ueberzuege |

| US4759831A (en) * | 1986-07-04 | 1988-07-26 | Siemens Aktiengesellschaft | Electroplating apparatus particularly for electro-deposition of aluminum |

| JP3016060B2 (ja) * | 1993-04-28 | 2000-03-06 | 本田技研工業株式会社 | 防振マウント装置 |

| EP1510600A1 (de) * | 2003-08-26 | 2005-03-02 | Aluminal Oberflächtentechnik GmbH & Co. KG | Verfahren und Vorrichtung zum Abscheiden von Metallen und Metalllegierungen aus Metallorganischen Elektrolyten |

| DE102004032659B4 (de) * | 2004-07-01 | 2008-10-30 | Atotech Deutschland Gmbh | Vorrichtung und Verfahren zum chemischen oder elektrolytischen Behandeln von Behandlungsgut sowie die Verwendung der Vorrichtung |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2716805C3 (de) * | 1977-04-15 | 1979-10-31 | Siemens Ag, 1000 Berlin Und 8000 Muenchen | Vorrichtung zum galvanischen Abscheiden von Aluminium |

| DE2719680A1 (de) * | 1977-05-03 | 1978-11-09 | Montblanc Simplo Gmbh | Anlage zum aluminieren |

| DE2901586A1 (de) * | 1979-01-17 | 1980-07-31 | Montblanc Simplo Gmbh | Aluminierzelle |

-

1980

- 1980-11-28 DE DE3044975A patent/DE3044975C2/de not_active Expired

-

1981

- 1981-10-15 DE DE8181108371T patent/DE3169426D1/de not_active Expired

- 1981-10-15 AT AT81108371T patent/ATE12265T1/de not_active IP Right Cessation

- 1981-10-15 EP EP81108371A patent/EP0053676B1/de not_active Expired

- 1981-11-06 US US06/318,812 patent/US4363712A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US4363712A (en) | 1982-12-14 |

| DE3044975C2 (de) | 1985-10-31 |

| EP0053676A1 (de) | 1982-06-16 |

| DE3169426D1 (en) | 1985-04-25 |

| ATE12265T1 (de) | 1985-04-15 |

| DE3044975A1 (de) | 1982-06-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0376222B1 (de) | Verfahren und Vorrichtung zur elektrophoretischen Tauchlackierung von Kleinteilen und Schüttgütern | |

| EP0053676B1 (de) | Vorrichtung zum galvanischen Abscheiden von Aluminium | |

| DE69422821T2 (de) | Verfahren und vorrichtung zur oberflächenbehandlung von teilen | |

| EP0070011B1 (de) | Galvanisiereinrichtung | |

| DE2716805C3 (de) | Vorrichtung zum galvanischen Abscheiden von Aluminium | |

| EP0042503B1 (de) | Vorrichtung zum galvanischen Abscheiden von Aluminium | |

| EP0072969B1 (de) | Vorrichtung zum galvanischen Abscheiden von Aluminium | |

| DE19713203C1 (de) | Vorrichtung und Verfahren zum Oberflächenbehandeln durch Tauchen | |

| EP0209016B1 (de) | Einrichtung zur elektrolytischen Oberflächenbehandlung von schüttfähigem Gut | |

| EP0072968A2 (de) | Vorrichtung zum galvanischen Abscheiden von Aluminium | |

| EP0286880B1 (de) | Trockeneinrichtung für schüttfähiges Gut | |

| EP0056844B1 (de) | Vorrichtung zum galvanischen Abscheiden von Aluminium | |

| EP0209766B1 (de) | Einrichtung zur elektrolytischen Oberflächenbehandlung von schüttfähigem Gut | |

| CH694619A5 (de) | Verfahren und Vorrichtung zur elektrochemischen Behandlung. | |

| EP0251272B1 (de) | Galvanisiereinrichtung, insbesondere zum galvanischen Abscheiden von Aluminium | |

| DE3023405C2 (de) | Vorrichtung und Verfahren zum galvanischen Abscheiden von Aluminium | |

| EP0220419B1 (de) | Einrichtung für die Massengalvanisierung von schüttfähigem Gut | |

| EP0209015B1 (de) | Einrichtung zur Oberflächenbehandlung von schüttfähigem Gut | |

| DE3231855C2 (de) | ||

| DE3319544C2 (de) | ||

| DE3519906C1 (de) | Verfahren und Vorrichtung zur galvanischen Beschichtung eines Hohlkörpers mit verschieden gerichteten Ausnehmungen oder Hinterschneidungen und die Anwendung des Verfahrens | |

| DE3048511A1 (de) | Vorrichtung zum galvanischen abscheiden von aluminium | |

| EP0211239B1 (de) | Behandlungseinrichtung für schüttfähiges Gut | |

| EP1658393B1 (de) | Vorrichtung und verfahren zum abscheiden von metallen und/oder metalllegierungen aus metallorganischen elektrolyten |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19811015 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT NL SE |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): AT BE CH DE FR GB IT LI NL SE |

|

| REF | Corresponds to: |

Ref document number: 12265 Country of ref document: AT Date of ref document: 19850415 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3169426 Country of ref document: DE Date of ref document: 19850425 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19910913 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19910918 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19911017 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19911022 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19911023 Year of fee payment: 11 |

|

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19911031 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19911217 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19920124 Year of fee payment: 11 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19921015 Ref country code: AT Effective date: 19921015 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19921016 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19921031 Ref country code: CH Effective date: 19921031 Ref country code: BE Effective date: 19921031 |

|

| BERE | Be: lapsed |

Owner name: SIEMENS A.G. BERLIN UND MUNCHEN Effective date: 19921031 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19930501 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19921015 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19930630 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19930701 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| EUG | Se: european patent has lapsed |

Ref document number: 81108371.6 Effective date: 19930510 |