DE69918220T2 - Ultraviolettlicht-Absorber - Google Patents

Ultraviolettlicht-Absorber Download PDFInfo

- Publication number

- DE69918220T2 DE69918220T2 DE1999618220 DE69918220T DE69918220T2 DE 69918220 T2 DE69918220 T2 DE 69918220T2 DE 1999618220 DE1999618220 DE 1999618220 DE 69918220 T DE69918220 T DE 69918220T DE 69918220 T2 DE69918220 T2 DE 69918220T2

- Authority

- DE

- Germany

- Prior art keywords

- ultraviolet light

- particles

- platelet

- light absorber

- zinc

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 229940124543 ultraviolet light absorber Drugs 0.000 title claims description 36

- 239000002245 particle Substances 0.000 claims description 133

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 claims description 111

- 239000000758 substrate Substances 0.000 claims description 79

- 239000011787 zinc oxide Substances 0.000 claims description 56

- 239000000725 suspension Substances 0.000 claims description 45

- UOURRHZRLGCVDA-UHFFFAOYSA-D pentazinc;dicarbonate;hexahydroxide Chemical compound [OH-].[OH-].[OH-].[OH-].[OH-].[OH-].[Zn+2].[Zn+2].[Zn+2].[Zn+2].[Zn+2].[O-]C([O-])=O.[O-]C([O-])=O UOURRHZRLGCVDA-UHFFFAOYSA-D 0.000 claims description 26

- 239000006097 ultraviolet radiation absorber Substances 0.000 claims description 26

- 239000008139 complexing agent Substances 0.000 claims description 21

- 239000000463 material Substances 0.000 claims description 21

- 239000002537 cosmetic Substances 0.000 claims description 17

- 239000007787 solid Substances 0.000 claims description 17

- 150000001875 compounds Chemical class 0.000 claims description 15

- 229920001296 polysiloxane Polymers 0.000 claims description 14

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 claims description 13

- 239000004033 plastic Substances 0.000 claims description 13

- 229920003023 plastic Polymers 0.000 claims description 13

- 150000003751 zinc Chemical class 0.000 claims description 13

- 239000008199 coating composition Substances 0.000 claims description 12

- 239000010445 mica Substances 0.000 claims description 12

- 229910052618 mica group Inorganic materials 0.000 claims description 12

- 238000007639 printing Methods 0.000 claims description 10

- 239000003513 alkali Substances 0.000 claims description 8

- -1 sericite Substances 0.000 claims description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 6

- 238000001354 calcination Methods 0.000 claims description 6

- 238000004519 manufacturing process Methods 0.000 claims description 6

- 239000000454 talc Substances 0.000 claims description 6

- 229910052623 talc Inorganic materials 0.000 claims description 6

- 239000007864 aqueous solution Substances 0.000 claims description 5

- 239000005995 Aluminium silicate Substances 0.000 claims description 4

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 4

- 235000012211 aluminium silicate Nutrition 0.000 claims description 4

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 claims description 4

- RJDOZRNNYVAULJ-UHFFFAOYSA-L [O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[F-].[F-].[Mg++].[Mg++].[Mg++].[Al+3].[Si+4].[Si+4].[Si+4].[K+] Chemical compound [O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[O--].[F-].[F-].[Mg++].[Mg++].[Mg++].[Al+3].[Si+4].[Si+4].[Si+4].[K+] RJDOZRNNYVAULJ-UHFFFAOYSA-L 0.000 claims description 3

- 239000000377 silicon dioxide Substances 0.000 claims description 3

- 239000012670 alkaline solution Substances 0.000 claims description 2

- 239000007900 aqueous suspension Substances 0.000 claims description 2

- 241000276425 Xiphophorus maculatus Species 0.000 claims 1

- 239000000843 powder Substances 0.000 description 73

- 235000014692 zinc oxide Nutrition 0.000 description 51

- 239000000203 mixture Substances 0.000 description 23

- 238000000034 method Methods 0.000 description 20

- 239000011248 coating agent Substances 0.000 description 19

- 238000000576 coating method Methods 0.000 description 19

- 230000001681 protective effect Effects 0.000 description 17

- 239000000243 solution Substances 0.000 description 15

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 13

- 150000004706 metal oxides Chemical class 0.000 description 11

- 239000000049 pigment Substances 0.000 description 11

- 239000002243 precursor Substances 0.000 description 11

- 210000003491 skin Anatomy 0.000 description 11

- 239000000976 ink Substances 0.000 description 10

- 229910044991 metal oxide Inorganic materials 0.000 description 10

- 230000008569 process Effects 0.000 description 10

- 239000006096 absorbing agent Substances 0.000 description 9

- 230000006750 UV protection Effects 0.000 description 8

- NWONKYPBYAMBJT-UHFFFAOYSA-L zinc sulfate Chemical compound [Zn+2].[O-]S([O-])(=O)=O NWONKYPBYAMBJT-UHFFFAOYSA-L 0.000 description 8

- 229960001763 zinc sulfate Drugs 0.000 description 8

- 229910000368 zinc sulfate Inorganic materials 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 7

- 239000000047 product Substances 0.000 description 7

- 239000011882 ultra-fine particle Substances 0.000 description 7

- 238000010521 absorption reaction Methods 0.000 description 6

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 6

- 150000002484 inorganic compounds Chemical class 0.000 description 6

- 229910010272 inorganic material Inorganic materials 0.000 description 6

- HQKMJHAJHXVSDF-UHFFFAOYSA-L magnesium stearate Chemical compound [Mg+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O HQKMJHAJHXVSDF-UHFFFAOYSA-L 0.000 description 6

- 230000004224 protection Effects 0.000 description 6

- 239000000126 substance Substances 0.000 description 6

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 5

- 239000010419 fine particle Substances 0.000 description 5

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Substances [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 5

- 238000000634 powder X-ray diffraction Methods 0.000 description 5

- 238000003756 stirring Methods 0.000 description 5

- 238000002834 transmittance Methods 0.000 description 5

- 239000011701 zinc Substances 0.000 description 5

- 229910052725 zinc Inorganic materials 0.000 description 5

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 4

- TYJJADVDDVDEDZ-UHFFFAOYSA-M potassium hydrogencarbonate Chemical compound [K+].OC([O-])=O TYJJADVDDVDEDZ-UHFFFAOYSA-M 0.000 description 4

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 4

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 3

- 239000006185 dispersion Substances 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 230000002349 favourable effect Effects 0.000 description 3

- 238000001914 filtration Methods 0.000 description 3

- 235000019359 magnesium stearate Nutrition 0.000 description 3

- 238000001556 precipitation Methods 0.000 description 3

- 239000012266 salt solution Substances 0.000 description 3

- 150000003839 salts Chemical class 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- UGZADUVQMDAIAO-UHFFFAOYSA-L zinc hydroxide Chemical compound [OH-].[OH-].[Zn+2] UGZADUVQMDAIAO-UHFFFAOYSA-L 0.000 description 3

- 229940007718 zinc hydroxide Drugs 0.000 description 3

- 229910021511 zinc hydroxide Inorganic materials 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- ATRRKUHOCOJYRX-UHFFFAOYSA-N Ammonium bicarbonate Chemical compound [NH4+].OC([O-])=O ATRRKUHOCOJYRX-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- QFOHBWFCKVYLES-UHFFFAOYSA-N Butylparaben Chemical compound CCCCOC(=O)C1=CC=C(O)C=C1 QFOHBWFCKVYLES-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- 239000004640 Melamine resin Substances 0.000 description 2

- 229920000877 Melamine resin Polymers 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 238000002835 absorbance Methods 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 239000001099 ammonium carbonate Substances 0.000 description 2

- 235000012501 ammonium carbonate Nutrition 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 230000033228 biological regulation Effects 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 238000009472 formulation Methods 0.000 description 2

- 239000010954 inorganic particle Substances 0.000 description 2

- 239000002609 medium Substances 0.000 description 2

- 238000003801 milling Methods 0.000 description 2

- 150000002894 organic compounds Chemical class 0.000 description 2

- 239000008188 pellet Substances 0.000 description 2

- 230000035699 permeability Effects 0.000 description 2

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical compound OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 2

- 229910000027 potassium carbonate Inorganic materials 0.000 description 2

- 229910052761 rare earth metal Inorganic materials 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- NLJMYIDDQXHKNR-UHFFFAOYSA-K sodium citrate Chemical compound O.O.[Na+].[Na+].[Na+].[O-]C(=O)CC(O)(CC([O-])=O)C([O-])=O NLJMYIDDQXHKNR-UHFFFAOYSA-K 0.000 description 2

- KDYFGRWQOYBRFD-UHFFFAOYSA-N succinic acid Chemical compound OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 2

- 210000001519 tissue Anatomy 0.000 description 2

- 238000005406 washing Methods 0.000 description 2

- VNDYJBBGRKZCSX-UHFFFAOYSA-L zinc bromide Chemical compound Br[Zn]Br VNDYJBBGRKZCSX-UHFFFAOYSA-L 0.000 description 2

- JIAARYAFYJHUJI-UHFFFAOYSA-L zinc dichloride Chemical compound [Cl-].[Cl-].[Zn+2] JIAARYAFYJHUJI-UHFFFAOYSA-L 0.000 description 2

- UAYWVJHJZHQCIE-UHFFFAOYSA-L zinc iodide Chemical compound I[Zn]I UAYWVJHJZHQCIE-UHFFFAOYSA-L 0.000 description 2

- ONDPHDOFVYQSGI-UHFFFAOYSA-N zinc nitrate Chemical compound [Zn+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O ONDPHDOFVYQSGI-UHFFFAOYSA-N 0.000 description 2

- FEEPYEXHXJWMAX-UHFFFAOYSA-N 6-benzyl-2,6-diazaspiro[3.4]octane Chemical compound C=1C=CC=CC=1CN(C1)CCC21CNC2 FEEPYEXHXJWMAX-UHFFFAOYSA-N 0.000 description 1

- FEWJPZIEWOKRBE-JCYAYHJZSA-N Dextrotartaric acid Chemical compound OC(=O)[C@H](O)[C@@H](O)C(O)=O FEWJPZIEWOKRBE-JCYAYHJZSA-N 0.000 description 1

- KCXVZYZYPLLWCC-UHFFFAOYSA-N EDTA Chemical compound OC(=O)CN(CC(O)=O)CCN(CC(O)=O)CC(O)=O KCXVZYZYPLLWCC-UHFFFAOYSA-N 0.000 description 1

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 1

- 229910001111 Fine metal Inorganic materials 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- 206010061218 Inflammation Diseases 0.000 description 1

- 239000004166 Lanolin Substances 0.000 description 1

- 239000000020 Nitrocellulose Substances 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- 206010042496 Sunburn Diseases 0.000 description 1

- FEWJPZIEWOKRBE-UHFFFAOYSA-N Tartaric acid Natural products [H+].[H+].[O-]C(=O)C(O)C(O)C([O-])=O FEWJPZIEWOKRBE-UHFFFAOYSA-N 0.000 description 1

- FMRLDPWIRHBCCC-UHFFFAOYSA-L Zinc carbonate Chemical compound [Zn+2].[O-]C([O-])=O FMRLDPWIRHBCCC-UHFFFAOYSA-L 0.000 description 1

- ZOIORXHNWRGPMV-UHFFFAOYSA-N acetic acid;zinc Chemical compound [Zn].CC(O)=O.CC(O)=O ZOIORXHNWRGPMV-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 229910001854 alkali hydroxide Inorganic materials 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 229910000288 alkali metal carbonate Inorganic materials 0.000 description 1

- 150000008044 alkali metal hydroxides Chemical class 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 239000012736 aqueous medium Substances 0.000 description 1

- RQPZNWPYLFFXCP-UHFFFAOYSA-L barium dihydroxide Chemical compound [OH-].[OH-].[Ba+2] RQPZNWPYLFFXCP-UHFFFAOYSA-L 0.000 description 1

- 229910001863 barium hydroxide Inorganic materials 0.000 description 1

- 125000003354 benzotriazolyl group Chemical class N1N=NC2=C1C=CC=C2* 0.000 description 1

- 230000008033 biological extinction Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000004061 bleaching Methods 0.000 description 1

- 229940067596 butylparaben Drugs 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 125000005587 carbonate group Chemical group 0.000 description 1

- 210000000170 cell membrane Anatomy 0.000 description 1

- CETPSERCERDGAM-UHFFFAOYSA-N ceric oxide Chemical compound O=[Ce]=O CETPSERCERDGAM-UHFFFAOYSA-N 0.000 description 1

- 229910000420 cerium oxide Inorganic materials 0.000 description 1

- 229910000422 cerium(IV) oxide Inorganic materials 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 239000011247 coating layer Substances 0.000 description 1

- 239000011246 composite particle Substances 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 210000004207 dermis Anatomy 0.000 description 1

- 238000007865 diluting Methods 0.000 description 1

- YGANSGVIUGARFR-UHFFFAOYSA-N dipotassium dioxosilane oxo(oxoalumanyloxy)alumane oxygen(2-) Chemical compound [O--].[K+].[K+].O=[Si]=O.O=[Al]O[Al]=O YGANSGVIUGARFR-UHFFFAOYSA-N 0.000 description 1

- SKJTUHJSSUYIIH-UHFFFAOYSA-K dipotassium;sodium;carbonate;hydroxide Chemical compound [OH-].[Na+].[K+].[K+].[O-]C([O-])=O SKJTUHJSSUYIIH-UHFFFAOYSA-K 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 210000002615 epidermis Anatomy 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000005357 flat glass Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 229920001903 high density polyethylene Polymers 0.000 description 1

- 239000004700 high-density polyethylene Substances 0.000 description 1

- 238000003837 high-temperature calcination Methods 0.000 description 1

- 150000004677 hydrates Chemical class 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- 230000004054 inflammatory process Effects 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 1

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- 229940039717 lanolin Drugs 0.000 description 1

- 235000019388 lanolin Nutrition 0.000 description 1

- 239000010410 layer Substances 0.000 description 1

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000002480 mineral oil Substances 0.000 description 1

- 235000010446 mineral oil Nutrition 0.000 description 1

- 229910052627 muscovite Inorganic materials 0.000 description 1

- 229920001220 nitrocellulos Polymers 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000006911 nucleation Effects 0.000 description 1

- 238000010899 nucleation Methods 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 230000001376 precipitating effect Effects 0.000 description 1

- 239000011814 protection agent Substances 0.000 description 1

- 239000003223 protective agent Substances 0.000 description 1

- 108090000623 proteins and genes Proteins 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000001878 scanning electron micrograph Methods 0.000 description 1

- 238000012216 screening Methods 0.000 description 1

- 238000004062 sedimentation Methods 0.000 description 1

- 230000009759 skin aging Effects 0.000 description 1

- 230000037380 skin damage Effects 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- CDBYLPFSWZWCQE-UHFFFAOYSA-L sodium carbonate Substances [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 1

- 239000001509 sodium citrate Substances 0.000 description 1

- 238000003746 solid phase reaction Methods 0.000 description 1

- 238000002798 spectrophotometry method Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000001384 succinic acid Substances 0.000 description 1

- 239000011975 tartaric acid Substances 0.000 description 1

- 235000002906 tartaric acid Nutrition 0.000 description 1

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

- HRXKRNGNAMMEHJ-UHFFFAOYSA-K trisodium citrate Chemical compound [Na+].[Na+].[Na+].[O-]C(=O)CC(O)(CC([O-])=O)C([O-])=O HRXKRNGNAMMEHJ-UHFFFAOYSA-K 0.000 description 1

- 229940038773 trisodium citrate Drugs 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

- 238000001238 wet grinding Methods 0.000 description 1

- 239000004246 zinc acetate Substances 0.000 description 1

- 229940102001 zinc bromide Drugs 0.000 description 1

- 239000011667 zinc carbonate Substances 0.000 description 1

- 235000004416 zinc carbonate Nutrition 0.000 description 1

- 229910000010 zinc carbonate Inorganic materials 0.000 description 1

- 239000011592 zinc chloride Substances 0.000 description 1

- 235000005074 zinc chloride Nutrition 0.000 description 1

- LRXTYHSAJDENHV-UHFFFAOYSA-H zinc phosphate Chemical compound [Zn+2].[Zn+2].[Zn+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O LRXTYHSAJDENHV-UHFFFAOYSA-H 0.000 description 1

- 229910000165 zinc phosphate Inorganic materials 0.000 description 1

- XOOUIPVCVHRTMJ-UHFFFAOYSA-L zinc stearate Chemical compound [Zn+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O XOOUIPVCVHRTMJ-UHFFFAOYSA-L 0.000 description 1

- ZPEJZWGMHAKWNL-UHFFFAOYSA-L zinc;oxalate Chemical compound [Zn+2].[O-]C(=O)C([O-])=O ZPEJZWGMHAKWNL-UHFFFAOYSA-L 0.000 description 1

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61Q—SPECIFIC USE OF COSMETICS OR SIMILAR TOILETRY PREPARATIONS

- A61Q17/00—Barrier preparations; Preparations brought into direct contact with the skin for affording protection against external influences, e.g. sunlight, X-rays or other harmful rays, corrosive materials, bacteria or insect stings

- A61Q17/04—Topical preparations for affording protection against sunlight or other radiation; Topical sun tanning preparations

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K3/00—Materials not provided for elsewhere

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/02—Cosmetics or similar toiletry preparations characterised by special physical form

- A61K8/0241—Containing particulates characterized by their shape and/or structure

- A61K8/0254—Platelets; Flakes

- A61K8/0258—Layered structure

- A61K8/0262—Characterized by the central layer

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/02—Cosmetics or similar toiletry preparations characterised by special physical form

- A61K8/11—Encapsulated compositions

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K8/00—Cosmetics or similar toiletry preparations

- A61K8/18—Cosmetics or similar toiletry preparations characterised by the composition

- A61K8/19—Cosmetics or similar toiletry preparations characterised by the composition containing inorganic ingredients

- A61K8/27—Zinc; Compounds thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y30/00—Nanotechnology for materials or surface science, e.g. nanocomposites

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y5/00—Nanobiotechnology or nanomedicine, e.g. protein engineering or drug delivery

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G9/00—Compounds of zinc

- C01G9/02—Oxides; Hydroxides

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C1/00—Treatment of specific inorganic materials other than fibrous fillers; Preparation of carbon black

- C09C1/0015—Pigments exhibiting interference colours, e.g. transparent platelets of appropriate thinness or flaky substrates, e.g. mica, bearing appropriate thin transparent coatings

- C09C1/0021—Pigments exhibiting interference colours, e.g. transparent platelets of appropriate thinness or flaky substrates, e.g. mica, bearing appropriate thin transparent coatings comprising a core coated with only one layer having a high or low refractive index

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C1/00—Treatment of specific inorganic materials other than fibrous fillers; Preparation of carbon black

- C09C1/40—Compounds of aluminium

- C09C1/405—Compounds of aluminium containing combined silica, e.g. mica

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K2800/00—Properties of cosmetic compositions or active ingredients thereof or formulation aids used therein and process related aspects

- A61K2800/20—Chemical, physico-chemical or functional or structural properties of the composition as a whole

- A61K2800/26—Optical properties

- A61K2800/262—Transparent; Translucent

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K2800/00—Properties of cosmetic compositions or active ingredients thereof or formulation aids used therein and process related aspects

- A61K2800/40—Chemical, physico-chemical or functional or structural properties of particular ingredients

- A61K2800/41—Particular ingredients further characterized by their size

- A61K2800/412—Microsized, i.e. having sizes between 0.1 and 100 microns

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K2800/00—Properties of cosmetic compositions or active ingredients thereof or formulation aids used therein and process related aspects

- A61K2800/40—Chemical, physico-chemical or functional or structural properties of particular ingredients

- A61K2800/41—Particular ingredients further characterized by their size

- A61K2800/413—Nanosized, i.e. having sizes below 100 nm

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K2800/00—Properties of cosmetic compositions or active ingredients thereof or formulation aids used therein and process related aspects

- A61K2800/40—Chemical, physico-chemical or functional or structural properties of particular ingredients

- A61K2800/51—Chelating agents

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K2800/00—Properties of cosmetic compositions or active ingredients thereof or formulation aids used therein and process related aspects

- A61K2800/40—Chemical, physico-chemical or functional or structural properties of particular ingredients

- A61K2800/60—Particulates further characterized by their structure or composition

- A61K2800/61—Surface treated

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K2800/00—Properties of cosmetic compositions or active ingredients thereof or formulation aids used therein and process related aspects

- A61K2800/40—Chemical, physico-chemical or functional or structural properties of particular ingredients

- A61K2800/60—Particulates further characterized by their structure or composition

- A61K2800/65—Characterized by the composition of the particulate/core

- A61K2800/651—The particulate/core comprising inorganic material

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/20—Particle morphology extending in two dimensions, e.g. plate-like

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/54—Particles characterised by their aspect ratio, i.e. the ratio of sizes in the longest to the shortest dimension

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/60—Particles characterised by their size

- C01P2004/64—Nanometer sized, i.e. from 1-100 nanometer

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/12—Surface area

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C2200/00—Compositional and structural details of pigments exhibiting interference colours

- C09C2200/10—Interference pigments characterized by the core material

- C09C2200/102—Interference pigments characterized by the core material the core consisting of glass or silicate material like mica or clays, e.g. kaolin

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C2200/00—Compositional and structural details of pigments exhibiting interference colours

- C09C2200/40—Interference pigments comprising an outermost surface coating

- C09C2200/402—Organic protective coating

- C09C2200/407—Organosilicon materials, e.g. silanes, silicones

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C2200/00—Compositional and structural details of pigments exhibiting interference colours

- C09C2200/50—Interference pigments comprising a layer or a core consisting of or comprising discrete particles, e.g. nanometric or submicrometer-sized particles

- C09C2200/505—Inorganic particles, e.g. oxides, nitrides or carbides

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C2210/00—Special effects or uses of interference pigments

- C09C2210/20—Optical properties in the UV-range

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09C—TREATMENT OF INORGANIC MATERIALS, OTHER THAN FIBROUS FILLERS, TO ENHANCE THEIR PIGMENTING OR FILLING PROPERTIES ; PREPARATION OF CARBON BLACK ; PREPARATION OF INORGANIC MATERIALS WHICH ARE NO SINGLE CHEMICAL COMPOUNDS AND WHICH ARE MAINLY USED AS PIGMENTS OR FILLERS

- C09C2220/00—Methods of preparing the interference pigments

- C09C2220/10—Wet methods, e.g. co-precipitation

- C09C2220/103—Wet methods, e.g. co-precipitation comprising a drying or calcination step after applying each layer

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- General Health & Medical Sciences (AREA)

- Organic Chemistry (AREA)

- Animal Behavior & Ethology (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Nanotechnology (AREA)

- Epidemiology (AREA)

- Birds (AREA)

- Inorganic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Molecular Biology (AREA)

- Composite Materials (AREA)

- Pharmacology & Pharmacy (AREA)

- Medical Informatics (AREA)

- General Engineering & Computer Science (AREA)

- Biotechnology (AREA)

- Biophysics (AREA)

- Bioinformatics & Cheminformatics (AREA)

- Physics & Mathematics (AREA)

- Medicinal Chemistry (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Dermatology (AREA)

- Cosmetics (AREA)

- Pigments, Carbon Blacks, Or Wood Stains (AREA)

- Inks, Pencil-Leads, Or Crayons (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Paints Or Removers (AREA)

Description

- [Technisches Gebiet der Erfindung]

- Die vorliegende Erfindung betrifft einen Ultraviolettlicht-Absorber mit hoher Transparenz und guter Dispergierbarkeit. Sie betrifft einen neuen Ultraviolettlicht-Absorber mit hoher Transparenz und guter Dispergierbarkeit, insbesondere mit für Kosmetikmaterialien günstigem gutem UV-A-Schutzvermögen, umfassend ein plättchenförmiges Substrat, das mit ultrafeinen Zinkoxidteilchen beschichtet ist.

- [Stand der Technik]

- Durch die Energie ultravioletter Strahlen werden Hautalterung, Schädigung von Beschichtungsfilmen, Schädigung und Zersetzung von Kunststoffen und das Ausbleichen von Drucken ausgelöst und verursacht.

- Die Menge an UV-Strahlen, die im Wellenlängenbereich von 290 bis 400 nm auf die Erdoberfläche fallen, beträgt ca. 6% der Gesamtmenge an Sonnenstrahlen, wovon diejenigen, die in einen kurzen Wellenlängenbereich von 290 bis 320 nm fallen (im Folgenden als UV-B bezeichnet) ca. 0,5% ausmachen und diejenigen, die in einen langen Wellenlängenbereich von 320 bis 400 nm fallen (im Folgenden als UV-A bezeichnet) ca. 5,5% ausmachen. Die Menge an UV-A ist also groß. Aufgrund seiner längeren Wellenlänge tritt UV-A durch Wolken und Fensterglas leichter hindurch und verursacht im täglichen Leben mehr Hautschäden beim Eindringen in das Hautgewebe als UV-B. Es heißt, dass UV-B an der Hautoberfläche gestreut oder in der Haut absorbiert wird und Sonnenbrand und ähnliche Entzündungen der Hautoberfläche verursacht, während UV-A in die Lederhaut unterhalb der Oberhaut der Haut eindringt und im Hautgewebe Radikale erzeugt, und die so gebildeten Radikale verursachen eine Alterung der Haut durch Licht, was zu Fältchenbildung, Erschlaffen der Haut oder einer Verringerung der Elastizität der Haut führt, während sie gleichzeitig nachteilige Einflüsse auf Zellmembranen und Gene ausüben. Um die Haut gegen ultraviolette Strahlen zu beschützen, ist es daher nicht nur wichtig, dass man die Haut gegen den gesamten Bereich der ultravioletten Strahlen schützt, sondern sie muss auch im Bereich der Kosmetik insbesondere gegen UV-A geschützt werden, und es besteht ein zunehmendes Interesse an einem UV-A-Schutz (siehe Journal of Cosmetic Technology, 31, Nr. 1, S. 14–30, 1997).

- Ultraviolettlicht-Absorber (UV-Schutzmittel) werden in organische Verbindungen und anorganische Verbindungen eingeteilt. Als die typischsten Ultraviolettlicht-Absorber unter den organischen Verbindungen sind Benzotriazolverbindungen zu nennen. Wegen ihres Vermögens zur UV-Absorbierung erwartet man von organischen Ultraviolettlicht-Absorbern schnell wirkendes UV-Schutzvermögen, aber ihr Gebrauch wird begrenzt, weil sie in ihrer Beständigkeit (Aktivitätsdauer) und Sicherheit problematisch sind. Dementsprechend begegnet man im großen Maßstab Ultraviolettlicht-Absorbern (UV-Schutzmitteln) aus anorganischen Verbindungen, die frei von derartigen Problemen sind.

- Die meisten Ultraviolettlicht-Absorber aus anorganischen Verbindungen müssen zwei Funktionen aufweisen, nämlich einerseits das Vermögen der anorganischen Verbindungen selber, Ultraviolettlicht zu absorbieren, und andererseits das Vermögen, UV-Strahlen zu streuen (dies wird als Mie- oder Rayleigh-Streuung bezeichnet), welches durch Steuern der Teilchengröße der Teilchen der Verbindung zu erreichen ist. Als typische Beispiele solcher anorganischer Verbindungen wurden Ultraviolettlicht-Absorber umfassend Metalloxide, wie Titanoxid, Zinkoxid und Ceroxid vorgeschlagen, deren Teilchengröße gesteuert war (siehe z.B. japanische Offenlegungsschrift (JP-A) Sho-49-450, Hei-5-43682 und japanisches Patent (JP-B) Hei-7-23294).

- Die Ultraviolettlicht-Absorber, die solche Metalloxide umfassen, sind jedoch, wie im Folgenden erläutert, problematisch und nicht zufriedenstellend. So hat beispielsweise Titanoxid einen effektiven Absorptionsbereich um UV-B, und seine Teilchengröße muss daher speziell gesteuert werden, um ihm das Schutzvermögen zur Streuung von UV-A zu verleihen. Es heißt, dass feinteilige Metalloxide mit einer durchschnittlichen Teilchen größe von nicht größer als 0,1 μm das effektivste Streuvermögen besitzen. Derartige feinteilige Metalloxide verklumpen jedoch leicht und müssen daher vor Gebrauch dispergiert werden. Aus diesen Gründen ist der praktische Gebrauch der Oxide oft schwierig. Zinkoxid hat dagegen einen effektiven Absorptionsbereich um UV-A und ist daher für Ultraviolettlicht-Absorber für Kosmetikmaterialien besonders günstig. Die Verbindung ist jedoch in soweit problematisch, dass ihre chemische Stabilität schlecht ist und ihr Pulver häufig verklumpt. Ceroxid hat ebenfalls einen effektiven Absorptionsbereich um UV-A und ist günstig für UV-A-Schutz. Da es jedoch teuer ist, ist der Gebrauch dieser Verbindung begrenzt.

- Um die Verklumpung der Teilchen zu verhindern, wurde eine Technik vorgeschlagen, bei der ultrafeine Teilchen dieser Metalloxide auf teilchenförmige Substrate (Schichtträger) aufgetragen werden, die größer als die ultrafeinen Teilchen sind, um die ultrafeinen Teilchen an den größeren teilchenförmigen Substraten anhaften zu lassen.

- Beispielsweise offenbart JP-B Hei-5-87545 titanoxidbeschichtete Teilchen; JP-B Hei-3-74641, Hei-9-188611 und JP-A Hei-5-246823 offenbaren mit Zinkblume oder Zinkcarbonat beschichtete Teilchen; und JP-A Hei-3-243666 offenbart zinkweissbeschichtete, transparente plättchenförmige Teilchen.

- Es heißt, dass die metalloxidbeschichteten Materialien bei diesen bekannten Techniken für sichtbare Strahlen transparent sind und UV-A-Schutzvermögen besitzen. Die Teilchengröße des darin verwendeten plättchenförmigen Substrates ist jedoch nicht speziell definiert, oder ist, wenn sie definiert ist, zu groß, so dass die Transparenz der Materialien schlecht und ihre spezifische Oberfläche klein ist. Bei diesen Materialien ist es daher schwierig, die Menge der beschichtenden Metalloxide, die beim Absorbieren und Streuen ultravioletter Strahlen effektiv sind, zu vergrößern. Die bekannten Materialien können daher ihr Ultraviolettlicht-Schutzvermögen kaum zeigen. Zudem steht in den veröffentlichten oder offengelegten Schriften nichts über die Teilchengröße und die Morphologie der Metalloxidteilchen, welche die Substrate auf ihren Oberflächen tragen, oder die Teilchengröße der in diesen Schriften angegebenen Metalloxidteilchen ist zu groß. Aus diesen Gründen konnten die bekannten UV-Absorber die Anforderungen guter Transparenz im Bereich der sichtbaren Strahlen und guten Ultraviolettlicht-Schutzvermögens, insbesondere das Vermögen, UV-A zu absorbieren und zu streuen, nicht erfüllen. Genauer gesagt sind sogar diejenigen bekannten UV-Absorber, von denen es heißt, dass sie UV-A-Schutzvermögen und Transparenz haben, noch dadurch problematisch, dass ihre Transparenz nicht zufriedenstellend ist, da die Teilchengröße der plättchenförmigen Substrate zu groß ist, und dass ihr Vermögen zur UV-Absorption und -Streuung ebenfalls nicht zufriedenstellend ist, da die Teilchengröße der an der Oberfläche der Substrate anhaftenden feinteiligen Metalloxide nicht zufriedenstellend gesteuert wird. Von den bekannten UV-Absorbern hat Zinkoxid von sich aus eine Absorptionszone nahe UV-A, und ultrafeine Teilchen des Oxides, die so gesteuert sind, dass sie zusätzlich UV-A-Streuvermögen besitzen, sind für pulvrige UV-A-Schutzmittel günstig. Wie jedoch oben erläutert, sind die Stabilität und Dispergierbarkeit der ultrafeinen Teilchen nicht zufriedenstellend, und der Gebrauch der Teilchen ist daher begrenzt. Dementsprechend ist die Anwendung der herkömmlichen pulvrigen Substanzen in Kosmetikmaterialien, Beschichtungszusammensetzungen, Kunststoffen und Druckfarbenzusammensetzungen bezüglich des Zugabeverfahrens und der zuzugebenden Menge begrenzt, da die Transparenz und die Dispergierbarkeit der Substanzen nicht zufriedenstellend sind, was häufig dazu führt, dass die zugegebenen oder eingearbeiteten Substanzen negative Einflüsse auf den Farbton der resultierenden Produkte haben und dass die Substanzen nicht einfach zu handhaben sind.

- FR-A-2 729 139 offenbart Verbundteilchen, die Substratteilchen enthalten, die dadurch von feinen Metalloxidteilchen, z.B. Zinkoxid, umgeben sind, dass diese durch ein Bindemittel, das aus Metallseifen und/oder Wachsen ausgewählt sind, auf der Substratoberfläche fixiert sind.

- WO-A-96-30449 beschreibt zinkoxidbeschichtete Körperpigmente, bei denen das Körperpigment in Gegenwart von plättchenartigem Zinkoxid mit Säure und Alkali behandelt wird, so dass das Zinkoxid an der Oberfläche des Körperpigments anklebt.

- Ein Verbundmaterial bestehend aus einer Faser, einem faserigen Produkt oder einem Papierprodukt als Substrat und feinen Zinkoxidteilchen, die ohne Verwendung eines Bindemittels aus einem wässrigen Medium auf der Oberfläche des Substrates abgeschieden sind, ist in EP-A-0 791 681 beschrieben.

- EP-A-0 558 881 offenbart ein Ultraviolettlicht filterndes Pigment, das schuppenartige anorganische Teilchen und eine Zinkoxid-Beschichtungsschicht von 50 bis 250 Gew.-% (berechnet als ZnO), bezogen auf die schuppenartigen anorganischen Teilchen, umfasst.

- Angesichts dieser Situation haben wir, die gegenwärtigen Erfinder, bereits ein vor Ultraviolettlicht schützendes Pigment mit für Kosmetikmaterialien besonders günstiger guter Verstreichbarkeit und gutem Haftvermögen vorgeschlagen. Das Pigment umfasst ein plättchenförmiges Pulver, das mit Zinkoxid und Bariumsulfat beschichtet ist und UV-Schutzvermögen besitzt, und dieses ist so verbessert, dass das Zinkoxid darin am Verklumpen gehindert wird (siehe JP-A Hei-9-192021).

- [Darstellung der Erfindung]

- Nach weiteren Untersuchungen zur Verbesserung von Ultraviolettlicht-Absorbern aus anorganischen Verbindungen ist es den Erfindern gelungen, einen Ultraviolettlicht-Absorber zu finden, der UV-A-Schutzvermögen und verbesserte Transparenz besitzt und der wenig verklumpt.

- Genauer gesagt stellt die vorliegende Erfindung einen neuen Ultraviolettlicht-Absorber, ein Verfahren zu seiner Herstellung und ein Kosmetikmaterial, eine Beschichtungszusammensetzung, einen Kunststoff oder eine Druckfarbe umfassend den Ultraviolettlicht-Absorber bereit, wie im folgenden ➀ bis ➅.

- ➀ Ultraviolettlicht-Absorber mit hoher Transparenz und guter Dispergierbarkeit, umfassend ein plättchenförmiges Substrat ausgewählt aus Glimmer, Kaolin, Sericit, Talkum, plättchenförmigem Siliciumdioxid, plättchenförmigem Aluminiumoxid und synthetischem Glimmer, das mit ultrafeinen Zinkoxidteilchen beschichtet ist, die einen mittleren Teilchendurchmesser von nicht größer als 100 nm haben.

- ➁ Ultraviolettlicht-Absorber nach ➀, der hergestellt wird durch Kalzinieren eines plättchenförmigen Substrates, das mit blättrigen, basischen Zinkcarbonatteilchen mit einem mittleren Hauptdurchmesser von nicht größer als 350 nm und einem Verhältnis von mittlerem Hauptdurchmesser zu mittlerer Dicke von nicht kleiner als 10 beschichtet ist.

- ➂ Ultraviolettlicht-Absorber nach ➀ oder ➁, der hergestellt wird durch Kalzinieren eines plättchenförmigen Substrates, das mit blättrigen, basischen Zinkcarbonatteilchen beschichtet ist, in Gegenwart eines Komplexbildners.

- ➃ Ultraviolettlicht-Absorber nach einem beliebigen von ➀ bis ➂, bei dem die ultrafeinen, zinkoxidbeschichteten Teilchen mit einer organischen Silikonverbindung behandelt werden, um eine verbesserte höhere Dispergierbarkeit zu erzielen.

- ➄ Verfahren zur Herstellung eines Ultraviolettlicht-Absorbers mit hoher Transparenz und guter Dispergierbarkeit, in dem man eine wässrige Suspension eines plättchenförmigen Substrates mit einem Komplexbildner versetzt, dann gleichzeitig eine wässrige Lösung eines Zinksalzes und ein Alkalicarbonat hinzugibt, wobei die resultierende Suspension auf einem vorbestimmten pH von nicht unter 8,0 gehalten wird, oder alternativ erst eine wässrige Lösung eines Zinksalzes und dann ein Alkalicarbonat hinzugibt, weiter gefolgt von der Zugabe einer alkalischen Lösung, so dass die resultierende Suspension einen pH von nicht unter 8 hat, wodurch das plättchenförmige Substrat mit basischen Zinkcarbonatteilchen beschichtet wird, filtriert, den so abgetrennten Feststoff wäscht und trocknet und anschließend kalziniert.

- ➅ Kosmetikmaterial, Beschichtungszusammensetzung, Kunststoff oder Druckfarbe, enthaltend den Ultraviolettlicht-Absorber nach einem beliebigen von ➀ bis ➄.

- Der neue erfindungsgemäße Ultraviolettlicht-Absorber umfasst ein plättchenförmiges Substrat, das mit ultrafeinen Zinkoxidteilchen beschichtet ist, wobei die schichtförmig aufgetragenen Teilchen gegebenenfalls mit einer organischen Silikonverbindung behandelt sind. Dieser ist im Bereicht der sichtbaren Strahlen transparent, weist dabei Ultraviolettlicht-Schutzvermögen, insbesondere gegen UV-A auf und lässt sich daher aufgrund seiner hervorragenden Merkmale günstig als Zusatz zu Kosmetikmaterialien, Beschichtungszusammensetzungen, Kunststoffen und Druckfarbenzusammensetzungen verwenden.

- Die Erfindung wird im Folgenden ausführlich beschrieben.

- Alle plättchenförmigen Substrate, die chemisch und thermisch stabil und aus Glimmer, Kaolin, Sericit, Talkum, plättchenförmigem Siliciumdioxid, plättchenförmigem Aluminiumoxid und synthetischem Glimmer ausgewählt sind, lassen sich in dem erfindungsgemäßen Ultraviolettlicht-Absorber verwenden. Unter diesen wählt man zur Verwendung im Bereich, der hohe Transparenz erfordert, vorzugsweise plättchenförmige Substrate mit hoher Transparenz aus. Zudem ist es wünschenswert, plättchenförmige Substrate auszuwählen, deren Brechungsindex nahe bei dem der Materialien und Medien liegt, mit denen sie kombiniert werden.

- Das plättchenförmige Substrat hat vorzugsweise eine mittlere Teilchengröße, die zwischen 0,5 und 10,0 μm, mehr bevorzugt zwischen 2,0 und 4,0 μm liegt. Bei einer mittleren Teilchengröße, die in den angegebenen Bereich fällt, liefert das plättchenförmige Substrat ein vor Ultraviolettlicht schützendes Pulver mit hoher Transparenz. Das feinteilige, plättchenförmige Substrat mit der angegebenen Teilchengröße für die erfindungsgemäße Verwendung lässt sich erhalten durch Mahlen eines Substratmaterials in einer Mühle, wie z.B. einem Henschel-Mischer, einem Zerstäuber, einer Kugelmühle, einer Planetenmühle, einer Strahlmühle oder dergleichen, nach einem beliebigen üblichen Trocken- oder Nassmahlverfahren, in dem der Mahlschritt gegebenenfalls mit einem beliebigen Klassiermittel, wie beispielsweise Sieben, Windsichten, Zentrifugieren oder Sedimentieren kombiniert ist. Substratteilchen mit einem mittleren Teilchendurchmesser von 1,0 μm oder weniger verklumpen leicht und erfordern daher spezielle Vorrichtungen zu ihrer Herstellung, was zu einer Reduzierung der Produktionseffizienz führt. Auch wenn sie hergestellt werden, sind solche übermäßig feinen Teilchen bei Transport und Verwendung schwierig zu handhaben. Bei der Verwendung in Kosmetikmaterialien und Beschichtungszusammensetzungen ist es zudem sogar schwierig, sie gleichmäßig zu dispergieren, da sie zu stark verklumpen. Da sie außerdem eine große spezifische Oberfläche haben, ist die Viskosität in Medien, die diese feinen Teilchen enthalten, extrem hoch, und die Menge der für die Anwendung zuzusetzenden Teilchen kann daher nicht hoch sein. Übermäßig feine Teilchen haben also verschiedene Probleme. Andererseits haben Substratteilchen mit einem mittleren Teilchendurchmesser von 5,0 μm oder größer eine kleine spezifische Oberfläche, und somit sinkt die Menge an Zinkoxidteilchen, die an ihren Oberflächen anhaften, was dazu führt, dass die beschichteten pulvrigen Teilchen nicht die vorgesehene Transparenz und das vorgesehen Ultraviolettlicht-Schutzvermögen, insbesondere gegen UV-A haben können.

- Auf das plättchenförmige Substrat schichtförmig aufgetragene Zinkoxidteilchen sind ultrafeine Teilchen mit einem mittleren Durchmesser von nicht größer als 100 nm, vorzugsweise nicht größer als 50 nm. Wenn ihre Größe über 100 nm liegt, nimmt ihr Vermögen, ultraviolette Strahlen zu streuen und dagegen zu schützen, ab und ihre Transparenz nimmt ebenfalls ab. Die ultrafeinen Zinkoxidteilchen, die auf das plättchenförmige Substrat schichtförmig aufgetragen werden, sind durch Kalzinieren eines Vorläufers aus einem plättchenförmigen Substrat, das mit intermediären, basischen Zinkcarbonatteilchen mit einer spezifischen Teilchengröße und einer spezifischen Teilchenmorphologie beschichtet ist, erhältlich, die man nach dem im Folgenden genauer beschriebenen erfindungsgemäßen Verfahren erhält.

- In der Erfindung kann die Menge an schichtförmig auf das plättchenförmige Substrat aufzutragendem Zinkoxid 30 bis 250 Gewichtsteile, vorzugsweise jedoch 50 bis 150 Gewichtsteile auf 100 Gewichtsteile des Substrates betragen. Die Beschichtungsmenge kann zweckmäßig in Abhängigkeit von der Teilchengröße des plättchenförmigen Substrates bestimmt werden. Wenn das plättchenförmige Substrat eine kleine Teilchengröße und damit eine kleine spezifische Oberfläche hat, kann die Beschichtungsmenge innerhalb des angegebenen Bereiches natürlich groß sein. Wenn die Beschichtungsmenge kleiner als 30 Gewichtsteile ist, könnten die beschichteten Substrate kein gutes Ultraviolettlicht-Schutzvermögen zeigen. Wenn die Beschichtungsmenge auf der anderen Seite größer als 250 Gewichtsprozent ist, verklumpen die beschichteten Substrate häufig leicht durch ihren Kontakt und ihre Adhäsion im Fällungsschritt, was dazu führt, dass ultrafeine Zinkoxidteilchen mit einem mittleren Teilchendurchmesser, der in den optimalen Bereich von nicht größer als 100 nm fällt, schwierig zu erhalten sind. Selbst wenn sowohl das plättchenförmige Substrat einen Teilchendurchmesser besitzt, der in den angegebenen Bereich fällt, als auch darauf schichtförmig aufgetragene ultrafeine Zinkoxidteilchen die gleiche Teilchengröße besitzen, wird das Substrat aufgrund der oben genannten Oberflächeneigenschaften des plättchenförmigen Substrates abweichende spezifische Oberflächen haben. Durch geeignete Änderung der Menge an Zinkoxid, die entsprechend seiner spezifischen Oberfläche schichtförmig auf das Substrat aufgetragen wird, kann daher die Teilchengröße der Zinkoxidteilchen nicht größer als 100 nm sein. Wenn beispielsweise in dieser Erfindung Glimmer mit einer mittleren Teilchengröße von 2 bis 3 μm als plättchenförmiges Substrat verwendet wird, beträgt die Menge an Zinkoxid, das schichtförmig auf das Substrat aufgetragen wird, vorzugsweise 70 bis 130 Gewichtsteile auf 100 Gewichtsteile des Substrates, um das angestrebte erfindungsgemäße vor Ultraviolettlicht schützende Pulver mit hoher Transparenz zu erhalten.

- Die ultrafeinen Zinkoxidteilchen, die schichtförmig auf das plättchenförmige Substrat aufgetragen werden, lassen sich nach dem unten beschriebenen Verfahren herstellen. Im Einzelnen wird ein plättchenförmiges Substrat in Wasser suspendiert, so dass eine wässrige Suspension entsteht, und dann wird zu der Suspension ein Komplexbildner zugegeben und diese anschließend auf 60°C oder höher erwärmt. Danach werden zu der den Komplexbildner enthaltenden Suspension gleichzeitig eine Lösung eines Zinksalzes und eine Lösung eines Alkalicarbonates zugetropft, wobei die resultierende Suspension auf einem pH von nicht unter 8,0 gehalten wird, oder alternativ wird erst die Zinksalzlösung und dann eine vorbestimmte Menge der Carbonatlösung hinzugegeben, so dass die resultierende Suspension einen pH von nicht unter 8 hat. Bei allen diesen Verfahren bilden sich blättrige, ultrafeine, basische Zinkcarbonatteilchen mit einer vorbestimmten Teilchengröße auf der Oberfläche des plättchenförmigen Substrates. Der resultierende Vorläufer aus dem mit den ultrafeinen, basischen Zinkcarbonatteilchen mit spezifischer Teilchengröße und spezifischer Teilchenmorphologie beschichteten plättchenförmigen Substrat wird kalziniert und ergibt das erfindungsgemäße vor Ultraviolettlicht schützende Pulver mit hoher Transparenz.

- Um die basischen Zinkcarbonatteilchen zu bilden, die den Vorläufer darstellen, der ein wichtiges Element im Verfahren zur Herstellung des erfindungsgemäßen Ultraviolettlicht-Absorbers ist, verwendet man einen Komplexbildner. Als Komplexbildner verwendet man vorzugsweise einen beliebigen von Zitronensäure, Oxalsäure, Ethylendiamin-tetraessigsäure, Phthalsäure, Maleinsäure, Weinsäure und ihren Alkalisalzen. Unter diesen ist Trinatriumcitrat besonders bevorzugt, da es leicht zu handhaben und wirtschaftlich ist. Wie oben erwähnt, wirkt der Komplexbildner beim Steuern der Teilchengröße und -morphologie der beschichtenden basischen Zinkcarbonatteilchen. Durch Verwendung des Komplexbildners erhält man die angestrebten basischen Zinkcarbonatteilchen mit der spezifischen Teilchengröße und -morphologie. Dies ist das Fall, weil der Komplexbildner auf die Ausfällung und das Wachstum der basischen Zinkcarbonatteilchen einwirkt, wodurch Vorläuferteilchen mit einem mittleren Hauptdurchmesser von nicht größer als 350 nm und einem Längenverhältnis von nicht kleiner als 10 gebildet werden. Nachdem sie im folgenden Schritt kalziniert worden sind, ergeben die Vorläuferteilchen ultrafeine Zinkoxidteilchen. Der Schritt des Fällens der ultrafeinen, basischen Zinkcarbonatteilchen auf die Oberfläche des plättchenförmigen Substrates ist unentbehrlich, um das erfindungsgemäße vor Ultraviolettlicht schützende Pulver mit hoher Transparenz zu erhalten.

- Die Menge des in der Erfindung zu verwendenden Komplexbildners variiert in Abhängigkeit von der Art des Komplexbildners, ist aber zweckmäßig nicht kleiner als 0,005 mol per Mol Zinksalz zur Beschichtung. Wenn die Menge kleiner als dies ist, ist die Teilchengröße der zu bildenden ultrafeinen, basischen Zinkcarbonatteilchen ungünstig übermäßig groß. Die oberste Mengengrenze ist nicht speziell angegeben. Im Allgemeinen kann die Menge jedoch 0,01 bis 0,1 mol betragen. Eine größere Menge als 0,1 mol an Komplexbildner ist ohne Auswirkung bei der Verringerung der Teilchengröße der zu erhaltenden ultrafeinen, basischen Zinkcarbonatteilchen.

- Das in diesem Schritt zu verwendende Zinksalz kann ein beliebiges, wasserlösliches, anorganisches oder organisches sein, wozu beispielsweise Zinkchlorid, Zinkbromid, Zinkiodid, Zinksulfat, Zinknitrat, Zinkphosphat, Zinkacetat und Zinkoxalat gehören. Die Menge des zu verwendenden Zinksalzes beträgt vorzugsweise 30 bis 250 Gewichtsteile, gerechnet als Zinkoxid, auf 100 Gewichtsteile des plättchenförmigen Substrates. In Abhängigkeit von der Teilchengröße des plättchenförmigen Substrates kann die Menge zweckmäßig bestimmt werden. Natürlich hat ein plättchenförmiges Substrat mit einer kleinen Teilchengröße eine große spezifische Oberfläche und kann daher mit einer großen Menge das Zinkoxids beschichtet werden. Wenn die Menge des Zinkoxids in der Erfindung jedoch kleiner als 30 Gewichtsteile ist, könnte das erhaltene Endprodukt kein gutes Ultraviolettlicht-Schutzvermögen zeigen, da eine nicht ausreichende Menge an Zinkoxidteilchen auf das plättchenförmige Substrat schichtförmig aufgetragen wird. Wenn die Menge auf der anderen Seite größer als 250 Gewichtsprozent ist, verklumpen die oberflächenbeschichteten Teilchen miteinander durch ihren Kontakt und ihre Adhäsion, was dazu führt, dass die schichtförmig auf das Substrat aufgetragenen Zinkoxidteilchen kaum die angestrebte mittlere Teilchengröße von nicht größer als 100 nm, ganz bevorzugt nicht größer als 50 nm besitzen.

- Die in diesem Schritt zu verwendende Alkalicarbonatverbindung kann beispielsweise Kalium-, Natrium- und Ammoniumcarbonat beinhalten. Angesichts der Vorschriften bezüglich der Vorschrift zur Regelung des Einleitens von Wasser mit gelöstem Stickstoff darf Ammoniumcarbonat hierin jedoch nicht verwendet werden.

- Wenn das Carbonat gleichzeitig mit der Zinksalzlösung zur Substratsuspension hinzugegeben wird, werden die beiden zur Suspension hinzugegeben, während der pH der resultierenden Suspension auf einem vorbestimmten Wert gehalten wird. In diesem Fall sollte der pH der Suspension für die Fällung des angestrebten basischen Zinkcarbonates darin nicht unter 8, vorzugsweise nicht unter 8,5 liegt. Wenn das Zinksalz als erstes und dann das Carbonat zugegeben wird, wird die Menge der letzteren so gesteuert, dass der End-pH der resultierenden Suspension nicht unter 8,0 liegt.

- In der Erfindung lassen sich beliebige der obigen Verfahren anwenden. Das erstere ist dem letzteren angesichts der einfachen Steuerung der Teilchengröße der darin zu bildenden Teilchen jedoch vorzuziehen. Das angestrebte basische Zinkcarbonat wird nach einem beliebigen der obigen Verfahren gebildet und die Oberfläche des plättchenförmigen Substrates wird mit feinen Teilchen des darauf gefällten Carbonates beschichtet.

- Der Mechanismus zur Bildung des feinteiligen, basischen Zinkcarbonates ist nicht immer deutlich. Man nimmt jedoch an, dass der Komplexbildner und das Alkalicarbonat, die im System vorliegen, die Keimbildungsgeschwindigkeit und das Wachstum der sich darin bildenden Teilchen wie oben angegeben steuern, wodurch sich die angestrebten, ultrafeinen basischen Zinkcarbonatteilchen auf der Oberfläche des Substrates bilden können. Neben dem oben angegebenen Komplexbildner ist das Alkalicarbonat eine weitere unentbehrliche Komponente für die Steuerung der Teilchengröße und der Morphologie der Teilchen, die auf der Oberfläche des Substrates gebildet werden sollen. Wenn hierbei statt des Carbonates nur eine andere basische Substanz, wie ein Alkalihydroxid oder Ammoniak, verwendet wird, um Zinkhydroxid zu bilden, und wenn das Substrat mit dem so geformten Zinkhydroxid beschichtet wird, könnten sich die angegebenen angestrebten, ultrafeinen Teilchen nicht auf dem Substrat bilden. Selbst wenn das mit solchen Zinkhydroxidteilchen beschichtete Substrat kalziniert wird, besitzt das resultierende zinkoxidbeschichtete Pulver schlechte Transparenz, auch wenn es einen gewissen Grad an Ultraviolettlicht-Schutzvermögen besitzt.

- Im erfindungsgemäßen Verfahren wird die Suspension, nachdem die Zinksalzlösung und die Carbonatlösung zugegeben worden sind, ca. 30 Minuten gerührt, und anschließend wird der Feststoff von der Suspension abfiltriert. Bei der Filtration wird der Feststoff auch mit Wasser gewaschen. Alternativ ist es zwecks Wäsche auch durchführbar, den durch die Filtration erhaltenen festen Rückstand wieder in Wasser zu dispergieren und die wässrige Dispersion wieder zu filtrieren und diesen Vorgang zu wiederholen. Nach dem Waschen wird der feste Rückstand bei ca. 110°C getrocknet. Als Ergebnis der Analyse mittels Röntgen-Pulverdiffraktion wurde bestätigt, dass die Beschichtungsteilchen in dem getrockneten Pulver aus basischem Zinkcarbonat bestanden. (Unter basischem Zinkcarbonat ist hier „Zink in Mischung mit CO3 und OH in einem Verbundzustand" oder dessen Hydrate zu verstehen.) REM-Untersuchung des Pulvers bestätigte, dass die Beschichtungsteilchen einen mittleren Haupt durchmesser von nicht größer als 350 nm hatten und blättrig waren mit einem Längenverhältnis von mittlerem Hauptdurchmesser zu mittlerer Dicke von nicht kleiner als 10. Das mit derartigen basischen Zinkcarbonatteilchen so beschichtete plättchenförmige Substrat ist ein Vorläufer, der nach dem Kalzinieren das angestrebte, mit ultrafeinen Zinkoxidteilchen beschichtete plättchenförmige Substrat der Erfindung darstellt.

- Das Längenverhältnis der Beschichtungsteilchen kann durch Variieren des zu verwendenden Komplexbildners und der Menge davon im Verhältnis zum Zinksalz zweckmäßig geändert werden.

- Das getrocknete Pulver wird bei einer Temperatur kalziniert, die zwischen ca. 300 und 900°C, vorzugsweise ca. 500 und 900°C liegt. Durch REM-Untersuchung erwies sich, dass die Beschichtungsteilchen im kalzinierten Pulver einen mittleren Hauptdurchmesser von nicht größer als 100 nm haben. Man nimmt an, dass infolge der Kalzinierung des getrockneten Pulvers der Carbonatteil in den beschichtenden basischen Zinkcarbonatteilchen pyrolysiert wird, wobei daraus Kohlendioxid freigesetzt wird, so dass die Beschichtungsteilchen feiner werden. Wenn das Pulver bei einer Temperatur unterhalb von 300°C kalziniert wird, können die Beschichtungsteilchen nicht genügend oxidiert werden. Wenn das Pulver jedoch bei einer Temperatur über 900°C kalziniert wird, induziert eine solche Hochtemperaturkalzinierung Festphasenreaktion der schichtförmig aufgetragenen ultrafeinen Zinkoxidteilchen, die gebildet wurden, was dazu führt, dass die aufgetragenen Teilchen eine große Teilchengröße haben würden. Mittels Röntgen-Pulverdiffraktion des kalzinierten Pulvers wurde die Anwesenheit von Zinkoxid im Pulver bestätigt. Das so erhaltene Pulver kann ohne weitere Behandlung direkt weiter verwendet werden. Um sein Vermögen jedoch zu verbessern, ist es wünschenswert, das Pulver weiter zu pulverisieren und dispergieren.

- Das so erhaltene Pulver kann mit einer organischen Silikonverbindung wie einem Alkylhydrogen-Polysiloxan behandelt werden, um die Teilchen mit der Verbindung zu beschichten. Dies hat den Zweck, das Verklumpen des beschichteten Substrates zu verhindern und seine Dispergierbarkeit zu verbessern, wodurch die Herstellung des Kosmetikmaterials, der Beschichtungszusammensetzung, des Kunststoffes und der Druckfarbe der Erfindung, die das beschichtete Substrat umfassen, erleichtert wird. Um das beschichtete Substrat mit einer solchen organischen Silikonverbindung zu beschichten, kann man beispielsweise ein Trockenverfahren, bei dem die Silikonverbindung mit dem Pulver direkt gemischt wird, oder ein Nassverfahren, bei dem das Pulver mit der Silikonverbindung in Wasser suspendiert und dann entwässert und getrocknet wird, verwenden. Bei dem Trockenverfahren können die beiden direkt gemischt werden, oder alternativ können die beiden zusammen mit einem anderen verdünnenden Lösungsmittel gemischt und das verwendete Lösungsmittel durch Verdampfen aus der Mischung entfernt werden. Beim Nassverfahren ist bei Verwendung eines Alkylhydrogen-polysiloxans mit hoher Löslichkeit in Wasser besonders darauf zu achten, dass das Silikon daran gehindert wird, auszufließen, ohne an den Teilchenoberflächen anzuhaften. Silikonverbindungen, die sich in Wasser nicht vollständig lösen, sind jedoch ungünstig, da sie nicht auf natürliche Weise die Oberflächen des pulverbeschichteten Substrates erreichen würden und nicht gleichmäßig an den Oberflächen des beschichteten Substrates anhaften könnten. Im Nassverfahren ist es notwendig, dass das zu verwendende Alkylhydrogenpolysiloxan zweckmäßig unter Berücksichtigung der Löslichkeit der Verbindung in den Medien ausgewählt wird, und die Wassereigenschaften der Verbindung im Hinblick darauf, ob die Verbindung hydrophil oder hydrophob ist oder nicht.

- Zu den hierin verwendbaren Alkylhydrogen-polysiloxanen zählen beispielsweise Methylhydrogen-polysiloxan, Ethylhydrogenpolysiloxan, Propylethylhydrogen-polysiloxan, Butylhydrogen-polysiloxan, Pentylhydrogen-polysiloxan und Hexylhydrogen-polysiloxan. Diese Alkylhydrogen-polysiloxane werden zweckmäßig unter Berücksichtigung ihrer Polarität in Kosmetikmaterialien, Beschichtungszusammensetzungen, Kunststoffen und Druckfarbenzusammensetzungen und auch der ent sprechenden gesetzlichen Einschränkungen bezüglich ihrer Verwendung ausgewählt. In Kosmetikmaterialien wird beispielsweise angesichts der gesetzlichen Einschränkungen hierfür günstigerweise Methylhydrogenpolysiloxan verwendet. Das im Nassverfahren erhaltene Produkt wird filtriert, um den festen Rückstand von der Suspension abzutrennen, und der so abgetrennte feste Rückstand wird dann getrocknet. Das so in einem beliebigen dieser Nass- und Trockenverfahren erhaltene Pulver wird schließlich erhitzt, um so die Alkylhydrogen-polysiloxane auf den Oberflächen der pulvrigen Teilchen einzubrennen.

- Im Allgemeinen wird das Pulver entwässert und auf eine Temperatur nicht unterhalb 100°C, vorzugsweise ca. 130°C, erhitzt, unter Berücksichtigung der Herstellbarkeit des erfindungsgemäßen Pulvers. In der Erfindung darf die Menge an zu verwendendem Alkylhydrogen-polysiloxan nicht kleiner als 0,5 Gewichtsteile auf 100 Gewichtsteile hiermit zu behandelndes Pulver sein. Wenn auch die Obergrenze für die Menge an zu verwendender Verbindung nicht genau angegeben ist, so kann diese Menge doch zweckmäßig in Übereinstimmung mit dem wirtschaftlichen Aspekt und mit den physikalischen Eigenschaften der Verbindung festgelegt werden. Normal sind 1–5 Gewichtsteile einsetzbar.

- Das so erhaltene Pulver kann direkt das erfindungsgemäße vor Ultraviolettlicht schützende Pulver mit hoher Transparenz sein. Gegebenenfalls kann das Pulver beispielsweise mittels einer Kugelmühle, einem Zerstäuber, einer Planetenmühle oder dergleichen pulverisiert werden; dadurch ist ein vor Ultraviolettlicht schützendes Pulver höherer Dispergierbarkeit ohne Verklumpung und mit höherer Transparenz erhältlich.

- Nun wird die Erfindung unter Bezugnahme auf die folgenden Beispiele, die den Schutzumfang der Erfindung jedoch nicht einschränken sollen, genauer beschrieben. Beliebige Änderungen dieser Beispiele sind möglich, ohne vom Schutzumfang und Grundgedanken der Erfindung abzuweichen.

- [Beispiele]

- Beispiel 1:

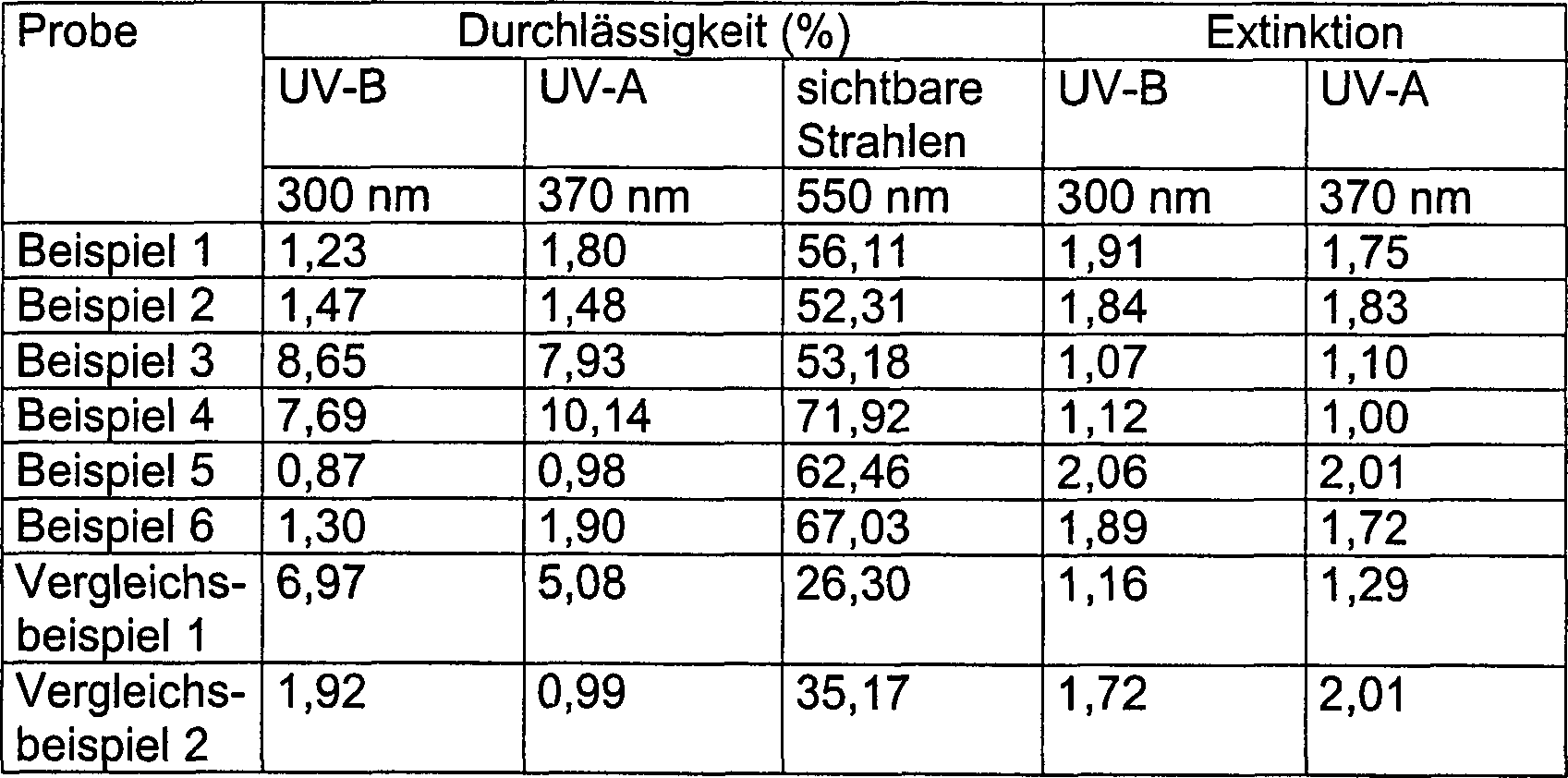

- 1 Liter Wasser wurde mit 50 g Glimmer mit einem mittleren Teilchendurchmesser von 2,8 μm versetzt, um eine wässrige Suspension herzustellen. Diese Suspension wurde auf 75°C erhitzt, und man gab 9,03 g (0,05 mol bezogen auf Zink) eines Komplexbildners aus Trinatriumcitrat-dihydrat zu und rührte. Außerdem wurde aus 176,7 g Zinksulfat-7-hydrat eine wässrige 20 gew.-%ige Lösung des Salzes hergestellt. Weiterhin wurde eine wässrige 30 gew.-%ige Kaliumcarbonatlösung hergestellt. Die wässrige Zinksulfatlösung wurde mit einer Geschwindigkeit von 3 ml/min zu der Suspension gegeben, zusammen mit der wässrigen Kaliumcarbonatlösung, womit der pH der resultierenden Suspension auf 8,5 gehalten wurde. Nach der Zugabe wurde die Suspension ca. 10 Minuten gerührt, dann filtriert und gewaschen, um einen festen Rückstand zu erhalten. Der feste Rückstand wurde 8 Stunden bei ca. 110°C getrocknet und dann bei 700°C kalziniert. Die Verklumpungen im resultierenden Pulver wurden mit einem Mischer pulverisiert. In dem hier zu erhaltenden endgültigen Pulver war die Menge an Zinkoxid so gesteuert, dass sie 100 Gewichtsteile auf 100 Gewichtsteile Glimmer betrug. Mittels Röntgen-Pulverdiffraktion zeigte sich, dass das trockene Vorläuferpulver basisches Zinkcarbonat enthielt. Im REM-Bild des Pulvers war festzustellen, dass die im Pulver vorliegenden Beschichtungsteilchen einen mittleren Hauptdurchmesser von 200 nm hatten und blättrig waren mit einem Längenverhältnis (mittlerer Hauptdurchmesser/mittlere Dicke) von 11,8. Im kalzinierten Pulver hatten die beschichtenden ultrafeinen Zinkoxidteilchen einen mittleren Teilchendurchmesser von 40 nm. Das hierin erhaltene Pulver besaß gute Dispergierbarkeit und hohe Transparenz.

- Beispiel 2:

- Die Vorgehensweise von Beispiel 1 wurde hier wiederholt, wobei jedoch der Komplexbildner nicht verwendet wurde. Im endgültigen hier erhaltenen Pulver betrug die Menge an Zinkoxid 100 Gewichtsteile auf 100 Gewichtsteile Glimmer. Im REM-Bild des getrockneten Vorläuferpul vers war festzustellen, dass die im Pulver vorliegenden Beschichtungsteilchen einen mittleren Hauptdurchmesser von 250 nm hatten und blättrig waren mit einem Längenverhältnis (mittlerer Hauptdurchmesser/mittlere Dicke) von 12,5. Im kalzinierten Pulver zeigte sich, dass das mit ultrafeinem Zinkoxid beschichtete Substrat teilweise verklumpt war. Die ultrafeinen Zinkoxidteilchen hatten mit Ausnahme darin vorhandener verklumpter Zinkoxidteilchen einen mittleren Teilchendurchmesser von 50 nm.

- Beispiel 3:

- 1,5 Liter Wasser wurden mit 150 g Glimmer mit einem mittleren Teilchendurchmesser von 5,9 μm versetzt, um eine wässrige Suspension herzustellen.

- Diese Suspension wurde auf 75°C erhitzt, und man gab 27,1 g (0,05 mol bezogen auf Zink) eines Komplexbildners aus Trinatriumcitratdihydrat zu und rührte. Außerdem wurde aus 530 g Zinksulfat-7-hydrat eine wässrige 30 gew.-%ige Lösung des Salzes hergestellt. Weiterhin wurde eine wässrige 30 gew.-%ige Kaliumcarbonatlösung hergestellt. Die wässrige Zinksulfatlösung wurde mit einer Geschwindigkeit von 5 ml/min zu der Suspension gegeben, zusammen mit der wässrigen Kaliumcarbonatlösung, womit der pH der resultierenden Suspension auf 8,5 gehalten wurde. Nach der Zugabe wurde die Suspension ca. 30 Minuten gerührt, dann filtriert und gewaschen, um einen festen Rückstand zu erhalten. Der feste Rückstand wurde 8 Stunden bei ca. 110°C getrocknet und dann bei 700°C kalziniert. In dem hier zu erhaltenden endgültigen Pulver war die Menge an Zinkoxid so gesteuert, dass sie 100 Gewichtsteile auf 100 Gewichtsteile Glimmer betrug. Mittels Röntgen-Pulverdiffraktion zeigte sich, dass das trockene Vorläuferpulver basisches Zinkcarbonat enthielt. Im REM-Bild des Pulvers war festzustellen, dass die im Pulver vorliegenden schichtförmig aufgetragenen Teilchen einen mittleren Hauptdurchmesser von 330 nm hatten und blättrig waren mit einem Längenverhältnis (mittlerer Hauptdurchmesser/mittlere Dicke) von 13,2. Im kalzinierten Pulver hatten die schichtförmig aufgetragenen ultrafeinen Zinkoxidteilchen einen mittleren Teilchendurchmesser von 40 nm.

- Beispiel 4:

- 2 Liter Wasser wurden mit 100 g Glimmer mit einem mittleren Teilchendurchmesser von 5,9 μm versetzt, um eine wässrige Suspension herzustellen.

- Diese Suspension wurde auf 75°C erhitzt, und man gab 9,33 g (0,1 mol bezogen auf Zink) eines Komplexbildners aus Bernsteinsäure zu und rührte. Außerdem wurde aus 151,6 g Zinksulfat-7-hydrat eine wässrige 20 gew.-%ige Lösung des Salzes hergestellt. Weiterhin wurde eine wässrige 30 gew.-%ige Kaliumcarbonatlösung hergestellt. Die wässrige Zinksulfatlösung wurde mit einer Geschwindigkeit von 3,5 ml/min zu der Suspension gegeben, zusammen mit der wässrigen Kaliumcarbonatlösung, womit der pH der resultierenden Suspension auf 8,5 gehalten wurde. Nach der Zugabe wurde die Suspension ca. 10 Minuten gerührt, dann filtriert und gewaschen, um einen festen Rückstand zu erhalten. Der feste Rückstand wurde 8 Stunden bei ca. 110°C getrocknet und dann bei 700°C kalziniert. In dem hier zu erhaltenden endgültigen Pulver war die Menge an Zinkoxid so gesteuert, dass sie 43 Gewichtsteile auf 100 Gewichtsteile Glimmer betrug. Mittels Röntgen-Pulverdiffraktion zeigte sich, dass das trockene Vorläuferpulver basisches Zinkcarbonat enthielt. Im REM-Bild des Pulvers war festzustellen, dass die im Pulver vorliegenden schichtförmig aufgetragenen Teilchen einen mittleren Hauptdurchmesser von 330 nm und ein Längenverhältnis (mittlerer Hauptdurchmesser/mittlere Dicke) von 13,2 hatten. Im kalzinierten Pulver hatten die schichtförmig aufgetragenen ultrafeinen Zinkoxidteilchen einen mittleren Teilchendurchmesser von 40 nm.

- Beispiel 5:

- 1,5 kg des Pulvers, das auf die gleiche Weise wie in Beispiel 1 erhalten worden war, wurden in einen 20-Liter-Henschel-Mischer gegeben und 18 Minuten bei 2800 UpM gerührt. Dann wurden 30 g Methylhydrogenpolysiloxan zugegeben und es wurde bei 350 UpM 3 Minuten weitergerührt. Die resultierende Mischung wurde auf 130°C erhitzt und dabei weiter 18 Minuten lang mit 2800 UpM gerührt. Anschließend wurde 6 Minuten abgekühlt, während man bei 2800 UpM weiterrührte, und dann wurde bei 350 UpM weiter auf ca. 50°C gekühlt. So erhielt man das erfindungsgemäße Pulver. Das Pulver besaß eine bessere Dispergierbarkeit und höhere Transparenz.

- Beispiel 6:

- 50 g des Pulvers, das auf die gleiche Weise wie in Beispiel 1 erhalten worden war, wurden in 1 Liter Wasser suspendiert und auf 75°C erhitzt. Hierzu gab man eine 10%ige Salzsäurelösung, mit welcher der pH der Suspension auf 7 gehalten wurde, und die resultierende Suspension wurde ca. 10 Minuten gerührt. Dann wurde die Suspension unter Rühren mit 1 g Methylhydrogen-polysiloxan versetzt und ca. 30 Minuten weitergerührt. Danach wurde die Suspension filtriert und gewaschen, und der erhaltene feste Rückstand wurde getrocknet und auf 130°C erhitzt. Die im resultierenden Pulver vorhandenen Verklumpungen wurden mit einem Mischer pulverisiert, wodurch man das angestrebte erfindungsgemäße Pulver erhielt. Das Pulver besaß eine bessere Dispergierbarkeit und höhere Transparenz.

- [Vergleichsbeispiele]

- Vergleichsbeispiel 1: