-

HINTERGRUND

DER ERFINDUNG

-

Diese

Erfindung betrifft ein Verfahren zur Entfernung von flüchtigen

Bestandteilen, wie z.B. Wasser, und flüchtigen organischen Verbindungen,

wie z.B. Lösungsmitteln,

aus Polymerpulvern unter Verwendung eines Extruders. Das erfindungsgemäße Verfahren

vermeidet übermäßigen Rückfluss

von flüchtigen

Bestandteilen durch den Extruderzufuhrhals, ein Zustand, der ernsthaft

die Durchsatzgeschwindigkeiten einschränkt.

-

Die

Herstellung von verschiedenen Polymeren erfordert häufig einen

letztendlichen Trocknungsschritt, um Wasser und andere flüchtige Bestandteile

zu entfernen, die in dem Verfahren verwendet wurden, das verwendet

wird, um das Polymer herzustellen. In einigen Fällen erfordert das Trocknungsverfahren

die Behandlung eines feuchten Polymerpulvers, enthaltend flüchtige Bestandteile,

wie z.B. Lösungsmittel

oder andere flüchtige

Materialien, in einem nachgeschalteten Wirbelschichttrockner (fluidized

bed post dryer). Solche Ausrüstung

ist häufig

groß und

kostenintensiv und weist große

industrielle Trockner, Stickstoffzufuhrsysteme und Waschsysteme

(scrubber systems) auf, um unerwünschtes

Entkommen von flüchtigen

Bestandteilen in die Umwelt zu kontrollieren. Während solche Wirbelschichttrockner

typischerweise bei der Reduzierung der Feuchtigkeit und flüchtigen

organischen Bestandteilen aus einer Vielzahl von Polymerpulvern

wirksam sind, sind Prozesse, welche diese verwenden, relativ langsam

und kostenintensiv.

-

Während des

Trocknens von Polymerpulvern können

die Trocknungsgeschwindigkeiten von der Teilchengröße und der

Teilchengrößenverteilung

abhängen.

Z.B. haben typische Polycarbonatpulver, die folgend auf die Grenzflächenpolymerisation

einer dihydroxyaromatischen Verbindung mit Phosgen isoliert wurden, eine

breite Verteilung der Teilchengrößen im Bereich

von weniger als 100 Mikrometern bis zu gut oberhalb 1 Millimeter.

Die zahlenmittlere Teilchengröße ist typischerweise

geringer als 200 Mikrometer. Wenn der Feuchtigkeitsgehalt, der in

einem Polymerpulver vorhanden ist, unterhalb eines kritischen Feuchtigkeitsgehaltes

fällt, können die

Trocknungsgeschwindigkeiten durch die Geschwindigkeiten der Flüssigkeitsdiffusion

und des Kapillartransports in den Pulverteilchen begrenzt sein.

Demzufolge können

die letzten Stufen bei der Trocknung eines Polymerpulvers schwierig

sein und lange Trocknungszeiten erfordern. Es wäre daher wünschenswert, Vorrichtungen

für die

effiziente Entfernung von flüchtigen

Bestandteilen aus Polymerpulvern zu entdecken, die nicht die Verwendung

von komplexer Ausrüstung,

wie z.B. nachgeschalteten Wirbelschichttrocknern erfordert. Insbesondere

wäre es

wünschenswert,

hochwirksame Vorrichtungen für

die Entfernung von flüchtigen

Bestandteilen aus nassen Polycarbonatpulvern zu entdecken.

-

Die

vorliegende Erfindung stellt ein alternatives Verfahren zur Trocknung

von testen Polymerpulvern unter Verwendung eines Entgasungsextruders

zur Verfügung,

die flüchtige

Bestandteile, wie z.B. Wasser und organische Lösungsmittel enthalten.. Das

Verfahren verwendet Standardausrüstung

einer Art, die leicht in typischen Polymerendbearbeitungsanlagen

erhältlich

ist und kann so angepasst werden, dass andere Arbeitsschritte, die

das Polymer betreffen, ebenfalls eingeschlossen sind, wie z.B. Vermischen

mit anderen Polymeren, Funktionalisieren durch chemische Reaktion

und kontrollierte Molekulargewichtseinstellung. Die vorliegende

Erfindung reduziert die Notwendigkeit von Wirbelschichttrocknungs-Arbeitsabläufen und

erlaubt die Umsetzung von festen Polymerpulvern, die hohe Gehalte

an Wasser enthalten, zu Polymerzusammensetzungen, die im Wesentlichen

frei von Wasser sind, in einem einzelnen Extrusionsschritt. Die

Entfernung von Wasser aus dem Polymerpulver unter Verwendung des

erfindungsgemäßen Verfahrens

stellt als einen unerwarteten Vorteil auch die gleichzeitige Entfernung

von Verarbeitungslösungsmitteln

und Spurenverunreinigungen her, wie z.B. Restmonomer und niedrigmolekulargewichtige

Oligomere („Niedrige"), die die Produktcharakteristika

beeinträchtigen

können,

wie z.B. Ablagerungen während

des Formens der fertigen Polymerzusammensetzung. Das erfindungsgemäße Verfahren

stellt einen einfachen, preiswerten Fortschritt in der Polymertrocknungstechnologie

dar und kann Polymerzusammensetzungen ermöglichen, die verbesserte Produkteigenschaften

relativ zu Polymerzusammensetzungen haben, die unter Verwendung

von herkömmlicher

Trocknungstechnologie hergestellt wurden.

-

Im

Gegensatz zur vorliegenden Erfindung, bei der ein Polymerpulver,

enthaltend flüchtige

Bestandteile, Extrusionsentgasung unterzogen wird, ist die Extrusionsentgasung

von Polymeren in Lösung

wohl bekannt. Z. B. beschreiben Curry und Brauer in Polymer Devolatilization,

R. Albalak Hrsg. Marcel Deker Inc., S. 345, 1996, die Umsetzung

einer Lösung

aus hochdichtem Polyethylen in Cyclohexan zu einem festen Polymermaterial,

enthaltend etwa 10 Gew.-% Cyclohexan, unter Verwendung eines auf

einem Extruder basierenden Verfahrens, aufweisend schnelle Entfernung

von Lösungsmittel

aus einer überhitzten

Lösung

des Polymeren in Cyclohexan in einem Extruder, wobei der genannte

Extruder für

mehrstufiges Einspritzen und Belüften

des Abziehhilfsmittels ausgerüstet

ist.

-

Das

von Curry und Brauer beschriebene Verfahren ist jedoch auf die Entfernung

von wesentlichen Mengen von flüchtigen

Substanzen aus polymeren Materialien in Pulverform nicht anwendbar,

wie z.B. nasse Polymercarbonatpulver, die nachfolgend auf Grenzflächenpolymerisation

isoliert wurden. Solche Polycarbonatpulver enthalten typischerweise

zwischen 1 und etwa 20 Gew.-% Wasser und zwischen etwa 0,001 und etwa

5 Gew.-% Methylenchlorid. Versuche, solche Pulver unter Verwendung

eines Extruders zu entgasen, werden erschwert durch die Tendenz

des Dampfes, der erzeugt wird, wenn das Polycarbonatpulver geschert und

auf oberhalb seiner Glasübergangstemperatur

erwärmt

wird, aus dem Zufuhrhals des Extruders „rückwärts herauszutreten". Der Dampf verflüssigt das

gepulverte Polymermaterial, das in den Zufuhrhals eingebracht wird

und verursacht Zufuhrprobleme, wie z.B. Pulver, das aus dem Zufuhrhals

entkommt und Pulver, dass den Zufuhrhals „überbrückt". Zufuhrprobleme dieser Art können etwas

vereinfacht werden durch die Verwendung von Hilfsvorrichtungen,

wie z.B. Schraubenzufuhrstrangpressen (screw feeder stuffers) und

Stopfzuführer

(crammer feeder). Solche Vorrichtungen sind jedoch häufig unwirksam,

da die feinen Pulver, die durch aus dem Extruder entkommenden Dampf

vorangetrieben werden, nach wie vor noch aus den Strangpressen und

Stopfzuführern

entkommen können.

Zusätzlich

erhöhen

solche Hilfsvorrichtungen weiterhin die Kosten und die Komplexität des Arbeitsablaufs.

-

Eine

weitere mögliche

Lösung

für die

oben beschriebenen Zufuhrprobleme ist der Einsatz eines zusätzlichen

Schrittes, um das feuchte Pulver zu größeren Teilchen vor dem Einbringen

des Pulvers in den Extruder zu verdichten oder agglomerieren. Wiederum erfordert

dies bestimmte Ausrüstung

für zusätzliche

Verfahrensschritte, was in erhöhter

Verfahrenskomplexität,

höherem

Kapital und Arbeitskosten resultiert.

-

US-Patent

5 232 649 offenbart ein Verfahren, welches die mechanische Kraft

der Schrauben in einem Doppelschraubenextruder verwendet, um Wasser

und andere flüchtige

Stoffe aus einem feuchten Polymermaterial heraus zu quetschen. Das

Wasser wird aus dem Polymeren in einem flüssigen Zustand anstelle von Dampf

entfernt. Während

ein solches Verfahren gut bei polymeren Materialien arbeitet, die

niedrige Glasübergangstemperaturen

(Tg) haben, z.B. Materialien, die Tgs unterhalb von 100°C haben,

ist es nicht anwendbar für

die wirksame Entfernung von Wasser und anderen flüchtigen

Substanzen aus polymeren Materialien mit höherem Tg, wie z.B. Polycarbonat,

aufgrund ernsthafter Einschränkungen

der Durchsatzraten.

-

US-Patent

5 717 055 offenbart ein Verfahren für die Herstellung von Polycarbonatpellets

durch Schmelzkneten eines Polycarbonatpulvers in dem Knetabschnitt

eines Extruders, der einen „Schmelzversiegelungs"-Mechanismus aufweist,

bestehend aus Schraubenelementen mit umgekehrtem Gewindegang (reverse-flighted

screw elements) oder einem Sperrring (dam ring). Hochvakuum wird

an eine Belüftung

stromab der „Schmelzversiegelung" aufgebracht, um

flüchtige

Bestandteile zu entfernen. Es ist jedoch wohl bekannt, dass, wenn

Schraubenelemente mit umgekehrtem Gewinde (links herum) verwendet

werden, der stromaufwärts

liegende Schraubenabschnitt vollständig über einen gewissen Bereich

gefüllt

sein muss, um den Druck zu erzeugen der notwendig ist, um den Abschnitt

mit umgekehrtem Gewinde (links herum) zu überwinden (Rauwendaal, Plastics

Formulating & Compounding,

Nov./Dez., 1995). Demzufolge wird Dampf, der in den Schraubenabschnitten

erzeugt wird, die dem Abschnitt mit umgekehrtem Gewinde vorangehen,

dazu gezwungen, entlang den Schrauben zurück und aus dem Zufuhrhals des

Extruders heraus zu fließen.

Wiederum verflüssigt

der austretende Dampf das gepulverte Polymermaterial, das in den

Extruder eingebracht wird und kann Zufuhrprobleme verursachen. Wenn

das in den Extruder eingebrachte Polymer eine wesentliche Menge

an Wasser und anderen flüchtigen

Bestandteilen enthält,

muss die Geschwindigkeit des Einbringens des Polymeren beschränkt werden,

um die Wirkungen von großen

Mengen von Dampf, der durch den Zufuhrhals entkommt, zu vermeiden

und lediglich ein Teil des gesamten Drehmoments und der Leistung,

die für

die Polymerverarbeitung vorhanden ist, wird verwendet. Aus Produktivitätsgründen ist

es ein Nachteil, wenn es nicht möglich

ist, einen Extruder in der Nähe

der Drehmoments- und Leistungsgrenze des Extruders zu betreiben,

wie in dem Fall von trockener Pulverkompoundierung.

-

US-Patent

4 845 193 offenbart ein Verfahren zur Herstellung von Polycarbonat

mit kleinen Teilchen, aufweisend Liefern eines feuchten Polycarbonatpulvers

mit einem Wassergehalt von 0,5 bis 10 Gew.-% und einem organischen

Lösungsmittelgehalt

von 0,01 bis 5 Gew.-% in einen belüfteten Extruder. Die Referenz

offenbart ein herkömmliches

Schraubendesign und die Produktausstoßraten fallen deutlich unterhalb

jene, die durch das erfindungsgemäße Verfahren erreicht werden.

-

Das

japanische Patent

JP 09 193

230 offenbart ein Verfahren zum Einspritzen von Wasser

in geschmolzenes Polycarbonat in der Knetabteilung eines Extruders

als Mittel zur Entfernung von flüchtigen

Bestandteilen aus dem Polycarbonat. In diesem Fall ist das Polymer

jedoch an dem Punkt, an dem das Wasser eingebracht wird, bereits

geschmolzen und es wird kein Dampf entlang der Schrauben zu dem

Zufuhrhals zurückgezwungen.

Das Verfahren ist nicht anwendbar in Fällen, wenn das polymere Material,

das extrudiert werden soll, ein Pulver ist, das eine wesentliche

Menge an Wasser enthält,

wie z.B. ein feuchtes Polycarbonatpulver, enthaltend Methylenchlorid.

-

Die

europäische

Patentanmeldung 0 410 650 A1 beschreibt ein Verfahren zur Herstellung

von Polyamidprepolymeren durch Einbringen der einzelnen Monomere

in einen Extruder, der eine Pulverdichtung aufweist. Die Referenz

offenbart nicht das Verfahren der vorliegenden Erfindung.

-

WO-A-00

07 799 offenbart einen Doppelschraubenextruder zum Kneten von Bestandteilen

zu einem geschmolzenen aromatischen Polycarbonat, wobei der Extruder

zumindest ein Modul aufweist, bestehend aus einer Kneteinheit, einer

Materialabdichteinheit, einer Rückwärtskneteinheit

und einer durchgehenden Einheit (full flight unit), die von einer

stromaufwärts

Seite zu einer stromabwärts

Seite hin angebracht ist, sowie ein Verfahren zum Kneten von Bestandteilen

zu einem aromatischen Polycarbonat unter Verwendung des oben genannten

Extruders. Ein aromatisches Polycarbonat, das einen extrem kleinen

Gehalt an fremdem Material hat und frei ist von Verweilverschlechterung,

wie z.B. Verfärbung,

Vernetzen oder Gelierung wird erhalten, wenn das aromatische Polycarbonat

mit verschiedenen Bestandteilen unter Verwendung dieser Apparatur

verknetet wird.

-

KURZE ZUSAMMENFASSUNG

DER ERFINDUNG

-

Die

vorliegende Erfindung stellt ein Verfahren zur Entfernung von flüchtigen

Bestandteilen aus einem Polymerpulver zur Verfügung, wobei das genannte Verfahren

aufweist: Schritt (A) Einbringen eines Polymerpulvers, aufweisend

Wasser, in einen Extruder, wobei der genannte Extruder aufweist:

- (i) einen Pulverförderabschnitt;

- (ii) einen Pulverabdichtungsabschnitt, stromabwärts des

genannten Pulverförderabschnitts;

- (iii) einen Knet- und Schmelzabschnitt, stromabwärts des

genannten Pulverabdichtungsabschnitts und

- (iv) eine Vakuumentlüftung,

stromabwärts

des genannten Knet- und Schmelzabschnitts,

-

Schritt

(B) Förderung

des Polymerpulvers durch den genannten Pulverabdichtungsabschnitt

mit einer Zufuhrgeschwindigkeit und Schraubengeschwindigkeit, die

ausreicht, um eine Pulverabdichtung zu erzeugen,

-

Schritt

(C) Erwärmen

und Scheren des Polymerpulvers in dem genannten Knet- und Schmelzabschnitt,

um eine Polymerschmelze zu bilden, die Wasser aufweist und

-

Schritt

(D) Unterziehen der genannten Polymerschmelze einer Vakuumentlüftung an

der genannten Vakuumentlüftung.

-

Die

vorliegende Erfindung betrifft weiterhin ein Verfahren zum Durchführen eines

zweiten Arbeitsschrittes, der das Polymerpulver einbezieht, wie

z.B. Vermischen, Kompoundieren oder chemische Modifikation während der

Extruderentgasung. In einem erfindungsgemäßen Gesichtspunkt weist dieser

zweite Arbeitsschritt das Einbringen eines Hydrolysekatalysators

in den Extruder während

der Extruderentgasung des feuchten Polycarbonatpulvers auf und Bewirken

einer kontrollierten Molekulargewichtsreduktion des Polycarbonats. In

einem anderen erfindungsgemäßen Gesichtspunkt

wird während

der Extruderentgasung ein Polymerblend hergestellt.

-

KURZE BESCHREIBUNG

DER ZEICHNUNGEN

-

1 veranschaulicht

einen Extruder mit Schraubenelementen, die gemäß dem erfindungsgemäßen Verfahren

aufgebaut sind, und zeigt die Stellen eines Anfangspulverförderabschnittes,

eines Pulverabdichtabschnittes, eines Knet- und Schmelzabschnittes

und einer Vakuumentlüftung,

die stromabwärts

des genannten Knet- und

Schmelzabschnitts angebracht ist. 2 veranschaulicht

die Wirkung von Wasser, das während

der Extrusionsentgasung vorhanden ist, auf die kontrollierte Molekulargewichtseinstellung

von Polycarbonat. 3 veranschaulicht den Zusammenhang

zwischen Polycarbonatmolekulargewicht und Hydroxylendgruppenkonzentration,

der bei der kontrollierten Molekulargewichtseinstellung von Polycarbonat

beobachtet wird.

-

EINGEHENDE

BESCHREIBUNG DER ERFINDUNG

-

Die

vorliegende Erfindung kann leichter verstanden werden durch Bezugnahme

auf die folgende eingehende Beschreibung der bevorzugten Ausführungsformen

der Erfindung und die darin eingeschlossenen Beispiele. In der folgenden

Beschreibung und den Ansprüchen,

die folgen, wird Bezug genommen auf eine Anzahl von Bezeichnungen,

die definiert werden sollen, so dass sie die folgenden Bedeutungen

haben: Die Einzahlformen „ein", „einer" und „der/die/das" schließen Mehrzahlbezüge ein,

sofern der Zusammenhang nicht eindeutig etwas anderes vorschreibt.

-

„Wahlweise" bedeutet, dass das

nachfolgend beschriebene Ereignis oder Umstand eintreten kann oder

nicht und dass die Beschreibung Fälle beinhaltet, bei denen das

Ereignis eintritt und Fälle,

bei denen es dies nicht tut.

-

So

wie hier verwendet bedeutet die Bezeichnung „Polycarbonat" Polycarbonate, die

Struktureinheiten enthalten, die aus einem oder mehreren dihydroxyaromatischen

Verbindungen erhalten werden, und schließt Copolycarbonate und Polyestercarbonate

ein.

-

So

wie hier verwendet werden Polycarbonate gemäß ihren aufbauenden Bisphenolen

benannt, demzufolge werden „Bisphenol

A-Polycarbonat" und „1,1-Bis(3-methyl-4-hydroxyphenyl)cyclohexan-Polycarbonat" dazu verwendet,

Polycarbonate zu bezeichnen, die Struktureinheiten aufweisen, die

aus den Bisphenolen „Bisphenol

A" bzw. „1,1-Bis(3-methyl-4-hydroxyphenyl)cyclohexan" erhalten werden.

-

„BPA" ist hier definiert

als Bisphenol A oder 2,2-Bis(4-hydroxylphenyl)propan.

-

So

wie hier verwendet bedeutet die Bezeichnung „Extruderentgasung" das Entfernen von

flüchtigen Bestandteilen,

wie z.B. Wasser und Methylenchlorid, aus einem polymeren Material,

wie z.B. Polycarbonat, unter Verwendung eines Extruders, aufweisend

zumindest eine Vakuumentlüftung,

und wird austauschbar mit der Bezeichnung „Extrusionsentgasung" verwendet.

-

So

wie hier verwendet werden die Bezeichnungen „Doppelschraubenextruder" und „Zwillingsschraubenextruder" austauschbar verwendet

und haben die gleiche Bedeutung.

-

So

wie hier verwendet werden die Bezeichnungen „Knetelement" und „Knetblock" austauschbar verwendet

und haben die gleiche Bedeutung.

-

„Katalysatorsystem", so wie hier verwendet,

betrifft den Katalysator oder Katalysatoren, welche die Hydrolyse

von Carbonatbindungen in Polycarbonat katalysieren, welches Extruderentgasung

in der Gegenwart von Wasser unterliegt.

-

„Katalytisch

wirksame Menge" betrifft

die Menge des Katalysators, bei der katalytische Leistung erreicht

wird.

-

So

wie hier verwendet bedeutet die Bezeichnung „Molekulargewichteinstellung" die Reduktion des Molekulargewichts

eines Polymeren durch Katalysator vermittelten Polymerkettenschnitt,

wobei die genannte Reduktion des Molekulargewichts während der Extrusion

des Polymers auftritt. Molekulargewichtseinstellung wird veranschaulicht

durch die teilweise Hydrolyse von Polycarbonat, die auftritt, wenn

feuchtes Polycarbonat Extrusionsentgasung in der Gegenwart eines

Hydrolysekatalysators unterzogen wird.

-

So

wie hier verwendet, bedeutet die Bezeichnung „enthaltend eine wesentliche

Menge an Wasser", dass

etwa 1 Gew.-% von Wasser oder mehr enthalten sind. Zum Beispiel

wird von einem Polymerpulver, das zwischen etwa 1 und 20 Gew.-%

Wasser enthält,

gesagt, dass es eine wesentliche Menge an Wasser enthält.

-

So

wie hier verwendet, bedeutet die Bezeichnung „im wesentlichen frei von

Wasser", dass weniger

als etwa 0,5 Gew.-% Wasser enthalten sind. Zum Beispiel enthält ein Polycarbonat,

das im wesentlichen frei von Wasser ist, weniger als etwa 0,5 Gew.-%

Wasser.

-

So

wie hier verwendet, bedeutet die Bezeichnung „feuchtes Polycarbonatpulver" und „feuchtes

Polycarbonat" Polycarbonatpulver,

enthaltend eine wesentliche Menge an Wasser, wie hier definiert.

-

So

wie hier verwendet, bedeutet die Bezeichnung „Olefinpolymer" Polymere, aufweisend

Struktureinheiten, erhalten aus olefinischen Species durch Polymerisation.

Das Polymer ABS ist ein Beispiel eines Olefinpolymeren, so wie hier

verwendet, darin, dass es ein Polymer darstellt, aufweisend Struktureinheiten,

die aus der Polymerisation von olefinischen Species, Acrylnitril,

1,3-Butadien und Styrol, erhalten wurde.

-

So

wie hier verwendet, bedeutet die Bezeichnung „aliphatischer Rest" einen Rest, der

eine Wertigkeit von zumindest 1 hat, aufweisend einen linearen oder

verzweigten Bereich von Atomen, der nicht cyclisch ist. Der Bereich

kann Heteroatome, wie zum Beispiel Stickstoff, Schwefel und Sauerstoff

enthalten oder kann ausschließlich

aus Kohlenstoff und Wasserstoff zusammengesetzt sein. Beispiele

von aliphatischen Resten beinhalten Methyl, Methylen, Ethyl, Ethylen,

Hexyl, Hexamethylen und ähnliches.

-

So

wie hier verwendet, bedeutet die Bezeichnung „aromatischer Rest" einen Rest, der

eine Wertigkeit von zumindest eins hat, aufweisend zumindest eine

aromatische Gruppe. Beispiele von aromatischen Resten beinhalten

Phenyl, Pyridyl, Furanyl, Thienyl, Naphthyl, Phenylen und Biphenyl.

Die Bezeichnung beinhaltet Gruppen, die sowohl aromatische als auch

aliphatische Bestandteile enthalten, zum Beispiel eine Benzylgruppe.

-

So

wie hier verwendet, bedeutet die Bezeichnung „cycloaliphatischer Rest" einen Rest mit einer

Wertigkeit von zumindest eins, aufweisend einen Bereich von Atomen,

der cyclisch, aber nicht aromatisch ist. Der Bereich kann Heteroatome

wie zum Beispiel Stickstoff, Schwefel und Sauerstoff enthalten oder

kann ausschließlich

aus Kohlenstoff und Wasserstoff zusammengesetzt sein. Beispiel für cycloaliphatische

Reste beinhalten Cyclopropyl, Cyclopentyl, Cyclohexyl, Tetrahydrofuranyl

und ähnliches.

-

Die

vorliegende Erfindung stellt ein Verfahren für die Entfernung von flüchtigen

Bestandteilen, die in Polymerpulvern vorhanden sind, zur Verfügung. Es

wurde gefunden, dass das erfindungsgemäße Verfahren insbesondere geeignet

ist, wenn Polymerpulver eine wesentliche Menge an Wasser enthält, zum

Beispiel zwischen etwa 1 Gew.-% und etwa 20 Gew.-% Wasser.

-

Gemäß dem erfindungsgemäßen Verfahren

wird ein Polymerpulver, das Wasser und wahlweise ein oder mehrere

andere flüchtige

Bestandteile enthält,

wie zum Beispiel ein oder mehrere Lösungsmittel, in einen Extruder

eingebracht, aufweisend einen Pulverförderabschnitt, einen Pulverabdichtabschnitt,

der sich stromab des genannten Pulverförderabschnittes befindet, einen

Knet- und Schmelzabschnitt, der sich stromab des genannten Pulverabdichtabschnitts

befindet und eine Vakuumentlüftung,

die sich stromab des genannten Knet- und Schmelzabschnittes befindet.

Das Polymerpulver kann ein einzelnes Polymer, zum Beispiel Bisphenol A-Polycarbonat

aufweisen, oder das Polymerpulver kann eine Mischung aus Polymeren,

zum Beispiel einen Blend aus Bisphenol A-Polycarbonat mit einem

Olefinpolymeren, wie zum Beispiel ABS, aufweisen. Polymerpulver,

die unter Verwendung des erfindungsgemäßen Verfahrens „entgast" werden können, beinhalten

Polycarbonate, Polyphenylenether, Polyamide, Polyester, Polyimide,

Polyetherimide, Polyethersulfone, Olefinpolymere, sowie Mischungen

davon. Das erfindungsgemäße Verfahren

ist insbesondere gut geeignet für

die Entfernung von flüchtigen

Bestandteilen aus Polycarbonaten. Typischerweise beinhaltet das

Polymerpulver, welches der Extruderentgasung gemäß dem erfindungsgemäßen Verfahren

unterzogen wird, zwischen etwa 1 und etwa 20 Gew.-% Wasser und zwischen

etwa 0,001 und etwa 5 Gew-% organisches Lösungsmittel.

-

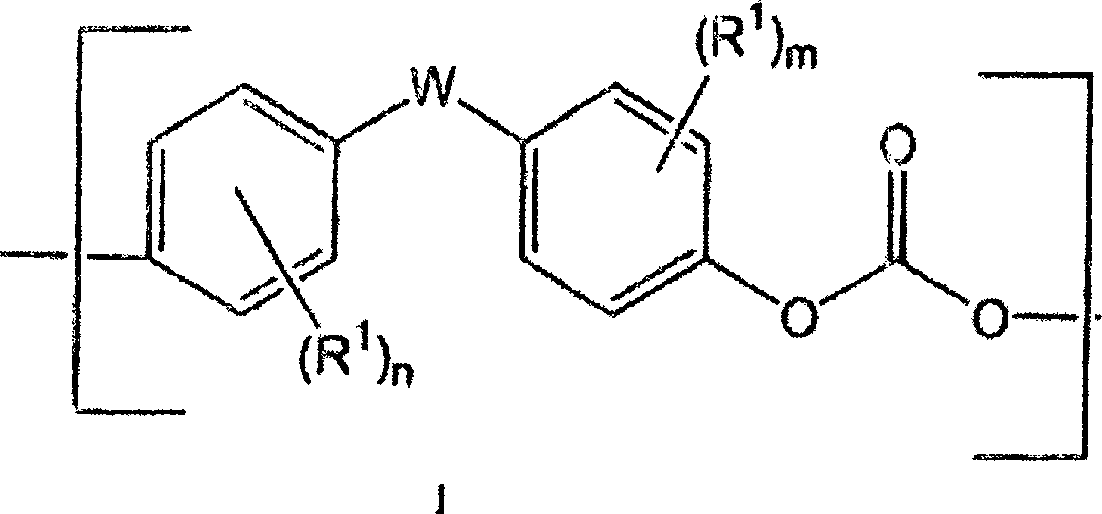

Polycarbonatpulver,

die gemäß dem erfindungsgemäßen Verfahren

behandelt werden können,

um Polycarbonatzusammensetzungen zur Verfügung zu stellen, die reduzierte

Gehalte von flüchtigen

Bestandteilen, folgend auf die Extrusionsentgasung aufweisen, beinhalten

Polycarbonate, aufweisend Wiederholungseinheiten mit Strtuktureinheiten

I

wobei R

1 unabhängig voneinander

bei jedem Auftreten ein Halogenatom, Nitrogruppe, Cyanogruppe, C

1-C

20 Alkylgruppe,

C

4-C

20 Cycloalkylgruppe

oder C

6-C

20 Arylgruppe

ist, n und m unabhängig

voneinander ganze Zahlen von 0-4 sind und W eine Bindung, ein Sauerstoffatom,

ein Schwefelataom, eine SO

2-Gruppe, ein

C

1-C

20 aliphatischer

Rest, ein C

6-C

20 aromatischer

Rest, ein C

6-C

20 cycloaliphatischer

Rest oder die Gruppe

ist, wobei R

2 und

R

3 unabhängig

voneinander ein Wasserstoffatom, C

1-C

20 Alkylgruppe, C

1-C

20 Cycloalkylgruppe oder C

4-C

20 Arylgruppe sind, oder R

2 und

R

3 zusammen einen C

4-C

20 cycloaliphatischen Ring bilden, der wahlweise

durch eine oder mehrere C

1-C

20 Alkyl,

C

6-C

20 Aryl, C

5-C

21 Aralkyl, C

5-C

20 Cycloalkylgruppen

oder eine Kombination davon substituiert ist. Bisphenol A-Polycarbonat

ist bevorzugt.

-

Polycarbonate,

die Wiederholungseinheiten mit Struktur I aufweisen, werden typischerweise

hergestellt durch die Grenzflächenpolymerisationsreaktion

von einem oder mehreren Bisphenolen mit Phosgen in der Gegenwart

eines Säureakzeptors,

wie zum Beispiel Natriumhydroxid, und eines Phasentransferkatalysators,

wie zum Beispiel einem guartären

Ammoniumsalz. Bisphenole, die für

die Verwendung bei der Herstellung von Polycarbonaten geeignet sind,

die Wiederholungseinheiten mit Struktur I aufweisen, beinhalten

Bisphenol A, 2,2-Bis(4-hydroxy-3-methylphenyl)propan, 2,2-Bis(3-chlor-4-hydroxyphenyl)propan, 2,2-Bis(3-brom-4-hydroxyphenyl)propan,

2,2-Bis(4-hydroxy-3-isopropylphenyl)propan,

1,1-Bis(4-hydroxyphenyl)cyclohexan, 1,1-Bis(4-hydroxy-3-methylphenyl)cyclohexan

und 1,1-Bis(4-hydroxyphenyl)-3,3,5-trimethylcyclohexan. Bisphenol

A ist typischerweise bevorzugt.

-

Der

gemäß dem erfindungsgemäßen Verfahren

verwendete Extruder kann jeder Extruder sein der dazu fähig ist,

eine Pulverdichtung zu erzeugen, durch die Pulver in zumindest einen

Schmelz- und Knetabschnitt gefördert

werden kann und dann zu zumindest einer Vakuumentlüftung. Der

Extruder gemäß dem erfindungsgemäßen Verfahren

hat anfangs einen Förderabschnitt,

der dazu fähig

ist, schnell Polymerpulver in einen stromabwärts liegenden Pulverabdichtungsabschnitt

zu liefern. Die Förderwirkung

der Schraubenelemente zusammen mit der kontinuierlichen Lieferung

von Polymerpulver auf der stromaufwärts liegenden Seite der Pulverdichtung

zwingt das Pulver auf der Stromabseite der Pulverdichtung weiter

stromab entlang des Extruderschraubenkanals in zumindest einen Knet-

und Schmelzabschnitt und zu zumindest einer Vakuumentlüftung. Diese

Bewegung des Polymerpulvers durch den Pulverabdichtabschnitt wird

als „Befördern des

Polymerpulvers durch den Polymerabdichtabschnitt" bezeichnet. Der Extruder gemäß dem erfindungsgemäßen Verfahren

kann zum Beispiel ein corotierender, innenmischender Doppelschraubenextruder(co-rotating,

intermeshing double screw extruder), ein gegenläufig rotierender, nicht ineinander

greifender Doppelschraubenextruder (counter-rotating, non-intermeshing

double screw extruder), ein hin- und hergehender Einschraubenextruder

(single screw reciprocating extruder) oder ein nicht hin- und hergehender

Einschraubenextruder (single screw non-reciprocating extruder) sein.

-

In

einer erfindungsgemäßen Ausführungsform

weist der Extruder einen nicht erwärmten Pulverzufuhrabschnitt

und einen erwärmten

Pulverförderabschnitt

auf. Die Temperatur des erwärmten

Pulverförderabschnitts

wird so kontrolliert, dass das Polymerpulver in dem genannten Pulverförderabschnitt

nicht zum Schmelzen gebracht wird. Der Pulverförderabschnitt weist Schraubenelemente

auf, die dazu fähig

sind, schnell Polymerpulver in einen stromab liegenden Pulverabdichtraum

zu liefern. Förderabschnittschraubenelemente

werden durch Schraubenelemente verkörpert, die eine relativ weite

Steigung haben und die vorwärts gewunden

sind. Der Pulverabdichtabschnitt ist typischerweise direkt stromab

des Pulverförderabschnittes

angebracht und weist Schraubenelemente auf, die den Stromabwärtsfortschritt

des Pulvers ausreichend verzögern,

um eine Pulverabdichtung zu erzeugen, die aber nicht die Bewegung

des Polymerpulvers quer durch die genannte Pulverdichtung verhindern.

Die Pulverdichtung weist dicht gepacktes Polymerpulver in einem

vollständig

gefüllten

Anteil des Schraubenkanals auf. Typische Schraubenelemente des Pulverabdichtabschnitts beinhalten

eng steigende Schraubenelemente und zylindrische Schraubenelemente,

so wie jene, wie sie in Plastics Compounding D. Todd, Herausgeber,

Hanser, S. 195, 1998 beschrieben sind. Stromabwärts des Pulverabdichtungsabschnitts

befindet sich zumindest ein Knet- und Schmelzabschnitt, in dem das

Polymerpulver, das Wasser aufweist, zu einer Polymerschmelze umgeformt

wird. Typischerweise gewährleistet

der Knet- und Schmelzabschnitt die Anwendung von extern zur Verfügung gestellter

Wärme,

sowie jene, die durch Scherung erzeugt wird. Die Schmelztemperatur

ist somit typischerweise höher

als die Solltemperatur des Gehäuses,

in dem sich der Knet- und Schmelzabschnitt befindet. Typische Schraubenelemente,

die in einer Knet- und Schmelzzone verwendet werden, beinhalten

vorwärts

und rückwärts gewundene

Knetblöcke.

Flüchtige

Bestandteile, die in dem Polymerpulver vorhanden sind, werden aufgrund

der Gegenwart der Pulverabdichtung daran gehindert, stromaufwärts entlang

des Schraubenkanals aus dem Knet- und Schmelzabschnitt zu wandern,

welche die Stromaufwärtsbewegung

von Dampf oder anderen tüchtigen

Bestandteilen blockiert.

-

Der

Extruder weist typischerweise zwischen etwa 5 und etwa 10 Zylinder

auf. In Fällen,

wenn der Extruder einen einzelnen Zylinder aufweist, hat der Extruder

typischerweise ein Längen-zu-Durchmesser-Verhältnis (L/D-Verhältnis) von

zwischen etwa 20 und etwa 60. Längere

Extruder, wie jene, die mehr Zylinder haben oder einfach ein größeres L/D-Verhältnis, wie

in dem Fall von Einzylinderextrudern, sind häufig besser geeignet für das Einbringen

von zusätzlichen

Schmelzknetabschnitten und Vakuumentlüftungen. Längere Extruder können in

manchen Ausführungsformen

der vorliegenden Erfindung einen höheren Grad an Entfernung von flüchtigen

Bestandteilen aus dem Polymerpulver, das der Extrusionsentgasung

unterzogen wird, zur Verfügung

stellen.

-

Der

Extruder, der für

das erfindungsgemäße Verfahren

verwendet wird, weist typischerweise sowohl erwärmte als auch nicht erwärmte Abschnitte

auf. Daher können der

Pulverförderabschnitt

und Pulverabdichtungsabschnitte ungeheizt sein, oder, falls geheizt,

werden sie auf eine Temperatur erhitzt, bei der kein ausreichender

Wärmetransfer

vorhanden ist, um das vorhandene Polymerpulver zu schmelzen. Erwärmte Abschnitte

beinhalten Knet- und Schmelzabschnitte, Schmelzförderabschnitte stromabwärts des

Pulverabdichtabschnitts und vakuumbelüftete Abschnitte. Typischerweise

haben die erwärmten

Abschnitte „Soll"-Temperaturen in

einem Temperaturbereich zwischen etwa 100°C und etwa 400°C, vorzugsweise

zwischen etwa 150°C und

etwa 350°C.

Typischerweise ist die Schmelztemperatur des Polymermaterials in

dem Extruder etwas höher

als die Extrudersolltemperatur und ist in einem Bereich zwischen

etwa 200°C

und etwa 450°C,

vorzugsweise zwischen etwa 300°C

und etwa 370°C.

-

Der

Extruder wird bei einer Zufuhrgeschwindigkeit und einer Schraubengeschwindigkeit

betrieben, die ausreichend ist, um eine Pulverabdichtung zu erzeugen,

und zusätzlich

werden die Zufuhrgeschwindigkeit und die Schraubengeschwindigkeit

so kontrolliert, dass die maximale Extruderleistungsausnutzung die

möglich

ist zur Verfügung

gestellt wird, vorbehaltlich normaler Betriebseinschränkungen,

wie zum Beispiel der maximalen Schmelztemperatur, der ein Polymermaterial

ohne dass es einem Abbau unterliegt unterzogen werden kann. Extruderleistungsausnutzung

ist abhängig

sowohl von Extruderdrehmoment als auch Schraubengeschwindigkeit.

In einer erfindungsgemäßen Ausführungsform

liegt die Extruderleistungsausnutzung in einem Bereich zwischen

etwa 50 und etwa 100%, vorzugsweise zwischen etwa 80 und etwa 95%

der maximalen verfügbaren Leistung.

Die Schraubengeschwindigkeit ist typischerweise in einem Bereich

zwischen etwa 50 und etwa 100% der maximal erreichbaren Schraubengeschwindigkeit.

Die maximal erreichbare Schraubengeschwindigkeit variiert von Maschine

zu Maschine, liegt aber typischerweise in einem Bereich zwischen

etwa 200 und etwa 1200 Umdrehungen pro Minute (Upm), und in einer

erfindungsgemäßen Ausführungsform

ist die Schraubengeschwindigkeit zwischen etwa 300 und etwa 600

Upm.

-

Der

Extruder, der für

das erfindungsgemäße Verfahren

verwendet wird, weist zumindest eine Vakuumentlüftung auf, die sich stromabwärts von

zumindest einem Knet- und Schmelzabschnitt befindet, der sich wiederum

stromabwärts

des Pulverabdichtabschnitts befindet. Die Vakuumentlüftung wird

vorzugsweise bei einem Druck zwischen etwa 1333 Pa und 100 kPa (1

und etwa 750 torr) und bevorzugt in einem Bereich zwischen etwa

133,3 Pa und 66,7 kPa (1 und etwa 500 torr) betrieben. Das aufgebrachte

Vakuum stellt eine Antriebskraft für den Stromabwärtsfluss

von in den stromaufwärts

liegenden Knet- und

Schmelzabschnitten erzeugtem Dampf zur Verfügung.

-

In

erfindungsgemäßen Ausführungsformen,

bei denen der Extruder eine Mehrzahl von Vakuumentlüftungen

aufweist, ist es allgemein bevorzugt, dass der Extruder in einer

Art und Weise betrieben wird, so dass ein wesentlicher Anteil der

flüchtigen

Bestandteile, die in dem Ausgangspolymerpulver vorhanden sind, durch die

erste Vakuumentlüftung

entfernt wird, auf die sie folgend auf das Kneten und Schmelzen

des Polymerpulvers in einem ersten Knet- und Schmelzabschnitt treffen.

Die an der genannten ersten Vakuumentlüftung entfernte Menge an den

flüchtigen

Bestandteilen kann durch Kontrolle der Zufuhrgeschwindigkeit des

Polymerpulvers, das Schraubendesign, Extruderbetriebsparameter,

wie zum Beispiel Schraubengeschwindigkeit und Temperatur, sowie

dem Druck, bei dem die erste Vakuumentlüftung betrieben wird, kontrolliert

werden. Die Entfernung von „einem

wesentlichen Anteil der flüchtigen

Bestandteile" an

der ersten Vakuumentlüftung

bedeutet, dass zumindest etwa 50%, vorzugsweise zumindest etwa 80%,

der flüchtigen

Bestandteile des Ausgangspolymerpulvers über die erste Vakuumentlüftung stromabwärts des

ersten Knet- und Schmelzabschnitts entfernt werden. In einer erfindungsgemäßen Ausführungsform

weist die „erste

Vakuumentlüftung" zwei oder mehr Vakuumentlüftungen

auf, die im Tandem betrieben werden, zum Beispiel wie in den Beispielen

1 bis 4, wobei die Vakuumentlüftungen

an den Zylindern 5 und 6 im Tandem betrieben werden.

-

Typischerweise

ist der Extruder gemäß dem erfindungsgemäßen Verfahren

mit einer Vielzahl von Knet- und Schmelzabschnitten und Vakuumentlüftungen

ausgerüstet.

Typischerweise folgt auf die Pulverabdichtung ein stromabwärts liegender

Knet- und Schmelzabschnitt, wobei auf den genannten stromabwärts liegenden

Knet- und Schmelzabschnitt zumindest eine Vakuumentlüftung folgt,

wobei auf die genannte Vakuumentlüftung ein oder mehrere zusätzliche

Knet- und Schmelzabschnitten und eine oder mehreren zusätzlichen Vakuumentlüftungen

folgen, die sich stromabwärts

entlang des Extruders befinden. Der Extruder kann mit einem oder

mehreren Schmelzabdichtabschnitten stromabwärts der ersten Vakuumentlüftung ausgerüstet sein. Die

zusätzlichen

Vakuumentlüftungen

dienen dazu, flüchtige

Bestandteile zu entfernen, die nicht durch die erste Vakuumentlüftung entfernt

wurden. Typischerweise werden die zusätzlichen Vakuumentlüftungen

bei einem Druck betrieben, der niedriger ist als der Druck, bei

dem die erste Vakuumentlüftung

betrieben wird. Der Druck, bei dem die genannten zusätzlichen

Vakuumbelüftungen

betrieben werden, ist typischerweise in einem Bereich zwischen etwa

133,3 Pa und 66,7 kPa (1 und etwa 500 Torr), vorzugsweise zwischen

etwa 133,3 Pa und 33,3 kPa (1 und etwa 250 Torr). In einer erfindungsgemäßen Ausführungsform

weist der Extruder zumindest eine zusätzliche Vakuumentlüftung zusätzlich zu

der ersten Vakuumentlüftung

auf wobei sich die genannte zusätzliche

Vakuumentlüftung

stromabwärts

der genannten ersten Vakuumentlüftung

befindet, die genannte zusätzliche

Vakuumentlüftung

bei einem Druck zwischen etwa 133,3 Pa und 66,7 kPa (1 und etwa

500 Torr), vorzugsweise zwischen etwa 133,3 Pa und 33,3 kPa (1 und

etwa 250 Torr) betrieben wird. Das in dem Extruder vorhandene geschmolzene

Polymer zwischen der ersten und zweiten Vakuumentlüftung wird

als die teilweise entgaste Polymerschmelze bezeichnet.

-

In

einer erfindungsgemäßen Ausführungsform

wird das geschmolzene Polymer, wenn einmal ein wesentlicher Anteil

der flüchtigen

Bestandteile an der ersten Vakuumentlüftung entfernt wurde, zusätzlicher

Knetung und Mischung in zumindest einem zusätzlichen Schmelz- und Knetabschnitt

unterzogen, stromabwärts der

genannten ersten Vakuumentlüftung.

Der zusätzliche

Schmelzknetabschnitt kann vorwärts

gewundene Schraubenelemente (forward flighted screw elements), Schraubenelementen

mit umgekehrtem Gewindegang (reverse flighted screw elements), neutrale

Schraubenelemente (neutral screw elements), Sperrringe (dam rings),

Verteilungsmischelemente, wie z.B. TMEs (Turbinenmischelemente)

und ZMEs ("Zahnmisch"elemente) oder Kombinationen

daraus aufweisen. TMEs und ZMEs sind erhältlich von Werner & Pfleiderer Corporation. Die

Verwendung von zweiten Knetabschnitten aus Schraubenelementen mit

umgekehrtem Gewindegang, neutralen Schraubenelementen, Sperrringen

oder Kombinationen davon resultiert typischerweise in der Bildung

einer Schmelzdichtung. Der Extruder kann für mehrstufige Abziehhilfsmitteleinspritzung

(multistage stripping agent injection) und Entlüftung an Orten stromabwärts der

genannten Schmelzdichtung ausgerüstet

sein, um die Entfernung von hartnäckigen flüchtigen Bestandteilen, die

vorhanden sein können,

zu vereinfachen. Hartnäckige

flüchtige

Bestandteile werden beispielhaft veranschaulicht durch Restmonomere,

wie zum Beispiel Bisphenol A, und hochsiedende Nebenprodukte, die

während

der Herstellung des Polymermaterials gebildet wurden, zum Beispiel

Diphenylcarbonat, das als ein Nebenprodukt während der Grenzflächenherstellung

von Bisphenol A-Polycarbonat unter Verwendung von Phenol als Endverkappungsmittel

gebildet wurde.

-

Additive,

wie zum Beispiel Flammschutzmittel, Wärmestabilisatoren, Lichtstabilisatoren,

Pigmente, Farbstoffe, Füller,

Weichmacher, Schlagzähmodifizierer

u.ä. können während des

Extrusionsentgasungsprozesses zugegeben werden. Diese werden vorzugsweise

stromabwärts

der ersten Vakuumentlüftung

in die Polymerschmelze eingebracht, um den Verlust der genannten

Additive durch die genannte erste Vakuumentlüftung zu minimieren. Zusätzlich können andere

Polymerharze, wie zum Beispiel das Olefinpolymer ABS, der Polyester

PBT u.ä.

in den Extruder eingebracht werden, um Polymerblends zu erhalten.

-

Das

erfindungsgemäße Verfahren

ist besonders geeignet für

die Entfernung von flüchtigen

Bestandteilen, die in feuchtem Polycarbonatpulver vorhanden sind,

das folgend auf die Grenzflächenpolymerisation von

Bisphenol A und Phosgen isoliert wird, kann jedoch auch für die Entfernung

von flüchtigen

Bestandteilen, die in anderen Polymerpulvern vorhanden sind, verwendet

werden. Zum Beispiel bezieht sich das erfindungsgemäße Verfahren

auf die Entfernung von flüchtigen

Bestandteilen aus Polymerpulvern, die eine wesentliche Menge an

flüchtigen

Substanzen enthalten, zum Beispiel Polyphenylenetherpulver, die

aus einem Lösungsmittel

wie zum Beispiel Toluol oder einem Nichtlösungsmittel wie zum Beispiel

Methanol isoliert werden, und von etwa 1 bis etwa 20 Gew.-% restliches

Lösungsmittel

oder Nichtlösungsmittel

enthalten.

-

Wie

erwähnt

kann in einer Ausführungsform

die vorliegende Erfindung so angepasst werden, dass andere Arbeitsabläufe, die

das Polymerpulver betreffen, wie zum Beispiel Vermischen mit anderen

Polymeren, Funktionalisieren durch chemische Reaktion und kontrollierte

Molekulargewichtseinstellung, enthalten sein können. Im Falle der kontrollierten

Molekulargewichtsteinstellung wäre

es wünschenswert,

eine Vielzahl von niedriger molekulargewichtigen Polycarbonaten

aus einem einzelnen Polycarbonat mit hohem Molekulargewicht herzustellen.

Polycarbonat wurde kontrollierter Molekulargewichtsreduktion durch

Extrusion von trockenem Polycarbonatpulver in der Gegenwart eines

Hydrolysekatalysators wie zum Beispiel Tetrabutylphosphoniumhydroxid

unterzogen. Ein geringe Menge an Wasser wird in den Extruder eingebracht,

um geeignete Geschwindigkeiten von Hydrolyse zu erreichen und dabei

niedrig molekulargewichtiges Polycarbonat zu erhalten. Das Verfahren

muss sorgfältig

kontrolliert werden, so dass das Polycarbonat sowohl das gewünschte Molekulargewicht

als auch eine enge Molekulargewichtsverteilung erhält.

-

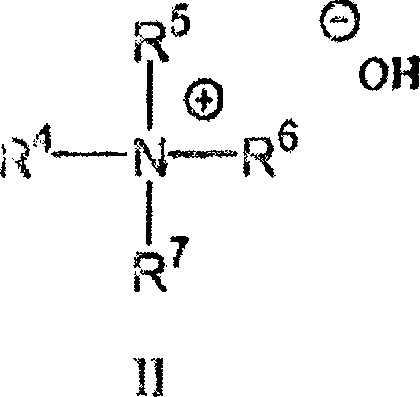

Extrusionsentgasung

von Feuchtem Polycarbonat gemäß dem erfindungsgemäßen Verfahren

in der Gegenwart von zumindest einem Hydrolysekatalysator, wie zum

Beispiel Tetrabutylammoniumhydroxid, Tetrabutylphosphoniumhydroxid

oder einer Mischung davon, resultiert in einer kontrollierten Einstellung

des Polycarbonatmolekulargewichts nach unten. Der Grad, bis zu dem

das Polycarbonatmolekulargewicht abgebaut wird, ist eine Funktion

der Menge des eingesetzten Katalysators. Obwohl jede chemische Verbindung

oder Mischung von Verbindungen, die die Geschwindigkeit der Hydrolyse

von Carbonateinheiten erhöht,

eingesetzt werden kann, sind quaternäre Ammoniumsalze, quaternäre Phosphoniumsalze

und Mischungen daraus besonders wirksame Katalysatoren für die kontrollierte

Molekulargewichtseinstellung von Polycarbonat während der Extruderentgasung

gemäß dem erfindungsgemäßen Verfahren.

Geeignete Hydrolysekatalysatoren beinhalten quaternäre Ammoniumhydroxide

mit Struktur II

wobei jedes R

4-R

7 unabhängig

voneinander ein C

1-C

20 Alkylrest,

C

4-C

20 Cycloalkylrest

oder ein C

4-C

20 Arylrest ist.

Geeignete quaternäre

Ammoniumhydroxide beinhalten Tetramethylammoniumhydroxid, Tetrabutylammoniumhydroxid,

Phenyltrimethylammoniumhydroxid u.ä.

-

Geeignete

Hydrolysekatalysatoren beinhalten auch quaternäre Phosphoniumhydroxide mit

Struktur III

wobei R

4-R

7 wie in Struktur II definiert sind. Geeignete

quaternäre

Phosphoniumkatalysatoren beinhalten Tetramethylphosphoniumhydroxid,

Tetrabutylphosphoniumhydroxid, Decyltrimethylphosphoniumhydroxid,

Phenyltrimethylphosphoniumhydroxid u.ä.

-

Typischerweise

liegt die Menge an Hydrolysekatalysator, der bei der kontrollierten

Molekulargewichtseinstellung von Polycarbonat verwendet wird, in

einem Bereich zwischen etwa 10 und etwa 300, vorzugsweise zwischen

etwa 25 und etwa 50 je Million, basierend auf dem Gewicht des feuchten

Polycarbonats, das in den Extruder eingebracht wird. Der Katalysator

kann mit dem feuchtem Polycarbonatpulver vorvermischt werden oder

unabhängig

von dem Polycarbonat über

den Zufuhrhals oder an einem anderen Punkt entlang des Extruders

zugegeben werden.

-

Obwohl

dieser Gesichtspunkt des erfindungsgemäßen Verfahrens verwendet werden

kann, um die kontrollierte Hydrolyse zu bewirken und damit die kontrollierte

Molekulargewichtsreduktion von jedem Polycarbonat, zum Beispiel

Polycarbonate, aufweisend Struktureinheiten I, ist das Verfahren

besonders gut geeignet zur Kontrolle der Molekulargewichtsreduktion

von Bisphenol A-Polycarbonat. Bei Polycarbonaten, die kontrollierter

Molekulargewichtsreduktion gemäß dem erfindungsgemäßen Verfahren

unterzogen wurden, wird gefunden, dass sie weniger als etwa 0,5

Gew.-% Wasser aufweisen. Polycarbonate, die Methylenchlorid aufweisen,

bevor sie kontrollierter Molekulargewichtsrediktion während des

Extruderentgasungsverfahrens unterzogen wurden, ergeben geringer

molekulargewichtige Polycarbonate bei Extruderentgasung in der Gegenwart eines

Hydrolysekatalysators gemäß dem erfindungsgemäßen Verfahren

und enthalten weniger als etwa 1 Teil je Million Methylenchlorid.

-

In

einem anderen erfindungsgemäßen Gesichtspunkt

wird ein Polymerpulver, aufweisend Wasser und wahlweise eine oder

mehrere flüchtige

organische Verbindungen, in einen Extruder zusammen mit zumindest einem

zusätzlichen

Polymer eingebracht, wobei der genannte Extruder gemäß dem erfindungsgemäßen Verfahren

ausgerüstet

ist. Zum Beispiel kann ein feuchtes Polycarbonatpulver aus Struktureinheiten

I, etwa 10 Gew.-% Wasser und etwa 100 Teile je Million Methylenchlorid

zusammen mit einem zusätzlichen

Polymer in einen Extruder eingebracht werden, der gemäß dem erfindungsgemäßen Verfahren

ausgerüstet

ist, und Extruderentgasung unterzogen werden. Die aus dem Extruder gewonnene

polymere Zusammensetzung enthält weniger

als etwa 0,5 Gew.-% Wasser. Die gewonnene Polymerzusammensetzung

kann ein mischbarer Polymerblend, ein teilweise mischbarer Polymerblend

oder eine hochphasenseparierte Polymermischung sein.

-

Das

zusätzliche

Polymer, das während

des Extruderentgasungsverfahrens eingebracht wird, kann selbst Wasser

und ein oder mehrere flüchtige

organische Verbindungen aufweisen oder kann im Wesentlichen frei

von Wasser sein und lediglich sehr geringe Gehalte an flüchtigen

Organika enthalten. Das zusätzliche

Polymer kann eines oder mehr aus Polycarbonaten, Polyphenylenethern,

Polyamiden, Polyestern, Polyimiden, Polyetherimiden, Polyethersulfonen,

Olefinpolymeren oder Mischungen daraus sein. In einer erfindungsgemäßen Ausführungsform

ist das zusätzliche

Polymer ein Polycarbonat, aufweisend Struktureinheiten I. In einer alternativen

Ausführungsform

der vorliegenden Erfindung ist das zusätzliche Polymer ein Olefinpolymer,

zum Beispiel Acrylnitril-Butadien-Styrol-Kautschuk

(ABS).

-

1 veranschaulicht

einen 10-Zylinder-Extruder, ausgerüstet gemäß dem erfindungsgemäßen Verfahren.

Der Abwärtspfeil

zeigt den Punkt des Einbringens des Polymerpulvers. Aufwärtspfeile

zeigen die Position von Vakuumventilen und wahlweise Ventilen in

die Atmosphäre.

In 1 ist die Entlüftung

am Zylinder 3 eine Entlüftung

in die Atmosphäre,

wohingegen jene an Zylinder 5, 6 und 9 Vakuumentlüftungen

sind. Schraubenelemente, aufweisend den Pulverförderabschnitt, Pulverabdichtabschnitt,

Knet- und Schmelzabschnitte,

Schmelzförderabschnitt,

Schmelzknetabschnitt und Schmelzdichtabschnitt, werden unter Verwendung

der herkömmlichen

Kurzschriftschreibweise für

Extruderschraubenelemente gekennzeichnet. 1 wird in

größerem Detail

im Beispielabschnitt unten diskutiert.

-

Beispiele

-

Die

folgenden Beispiele werden aufgeführt, um den Durchschnittsfachmann

mit einer eingehenden Beschreibung auszurüsten, wie die hier beanspruchten

Verfahren bewerte werden und sind nicht dazu gedacht, den Umfang

dessen, was die Erfinder als ihre Erfindung betrachten, einzuschränken. Wenn

nicht anders angegeben, sind Teile in Gewicht und Temperatur in °C. Schraubenelemente

werden bezeichnet unter Verwendung der herkömmlichen (Werner und Pfleiderer)

Kurzschriftschreibweise. In den Beispielen und Vergleichsbeispielen

die folgen, betrifft, sofern nicht anders angegeben, die Bezeichnung

Polycarbonat Bisphenol A-Polycarbonat. Zufuhrgeschwindigkeiten geben

das Gewicht des aktuell in den Extruder eingebrachten Materials wieder.

Für feuchtes

Polycarbonatpulver bedeutet dies das Gewicht je Stunde eingebrachtes

Polycarbonat und Wasser. Zufuhrgeschwindigkeiten und „Durchsatzgeschwindigkeiten" können austauschbar

bei der Beschreibung der erfindungsgemäßen Verfahren verwendet werden,

da nur ein geringer oder kein Verlust an Polymerpulver besteht,

das in den Extruder eingebracht wird.

-

Beispiele 1 bis 4 und

Vergleichsbeispiele 1 bis 3

-

In

Beispielen 1 bis 4 und Vergleichsbeispielen 1 bis 3 wird ein Werner & Pfleiderer 58

mm corotierender, ineinandergreifender 10-Zylinder-Zwillingsschraubenextruder

(ZSK-58 Mega Compounder), der 3 Vakuumentlüftungen und eine Entlüftung in

die Atmosphäre

besitzt, eingesetzt. Ein Extruder, der dazu fähig ist, mit hohem spezifischem

Drehmoment und hoher Leistung zu arbeiten, wie der ZSK-58 Mega Compounder,

kann vorteilhaft bei der Erzeugung einer Pulverdichtung verwendet

werden. Der Extruder wird mit 10 Zylindern (barrels) und Abstandsstücken (spacers)

ausgerüstet,

um 11 zylindrische Wellen (barrel shafts) aufzunehmen. Zylinder

1 ist ein 6-Durchmesser-Zufuhrzylinder (6 diameter feed barrel),

in den feuchtes Polycarbonatpulver eingebracht wird. Stabilisator

und wahlweise Farbkonzentrate werden in Zylinder 7 über eine

ZSB-40-Seitenzufuhr (side feeder) eingebracht. Zylinder 3 (der sich

zwischen Durchmesser 13 bis 16 befindet) wird mit Atmosphärendruck über eine

Entlüftungspresse

(vent stuffer) belüftet.

Zylinder 5 und 6 (die sich zwischen Durchmessern 21-28 befinden)

und Zylinder 9 (der sich zwischen Durchmessern 37-40 befindet) sind

mit Vakuumentlüftungen

ausgerüstet.

Dampf aus den stromabwärts

liegenden Entlüftungen

wird unter Verwendung eines Wärmeaustauschers

kondensiert.

-

Polycarbonatharzpulver,

aufweisend zwischen etwa 8 und etwa 12 Gew.-% Wasser, werden als

Rohmaterialien verwendet. Der Extruder wird in 9 Heizzonen mit dem

folgenden Solltemperaturprofil unterteilt: 220°C (Zone 1, Zylinder 2), 265°C (Zone 2,

Zylinder 3), 275°C

(Zone 3, Zylinder 4), 290°C

(Zone 4, Zylinder 5), 295°C

(Zone 5, Zylinder 6), 295°C

(Zone 6, Zylinder 7), 300°C

(Zone 7, Zylinder 8), 300°C

(Zone 8, Zylinder 9), 305°C

(Zone 9, Zylinder 10), 305°C

(Düse).

Die Polymerschmelztemperatur ist in einem Bereich zwischen etwa

300°C und

etwa 400°C.

Die Extruderschrauben sind wie in 1 gezeigt

ausgebildet. Die Extruderschraubenausführung weist einen Förderabschnitt,

bestehend aus anfänglich

sechs 110/55 SK unterschnittenen Schraubenelementen (undercut screw

elements) in Zylinder 1 auf um die Zufuhr des Polycarbonatpulvers zu

vereinfachen. Der Förderabschnitt

beinhaltet zusätzliche

Schraubenelemente, die von den anfänglichen sechs Elementen auf

reguläre,

nicht unterschneidende 80/80-Elemente (regular non-undercut) „übergehen". Der Pulverabdichtungsabschnitt

besteht aus vier 80/80-Elementen und drei 60/60 eng steigenden (narrow pitch)

Elementen, die sich zwischen Zylindern 3 und 4 befinden. Auf die

Pulverabdichtzone folgt ein Knet- und Schmelzabschnitt in Zylinder

4, bestehend aus zwei 45/5/30-Knetblöcken, einem 45/5/30-LH umgekehrt

steigenden (reverse pitched) Knetblock, einem 45/5/30-Knetblock

und einem 45/5/30-LH umgekehrt steigenden Knetblock. Ein signifikanter

Anteil des feuchten Pulvers wird in diesem Knet- und Schmelzabschnitt

geknetet und geschmolzen. Der freigesetzte Dampf, wenn das Polycarbonat

oberhalb seiner Glasübergangstemperatur geschert

und erhitzt wird, wird durch die Vakuumentlüftungen, die sich an den Zylindern

5 und 6 befinden, entlüftet.

-

Die

Vakuumentlüftungen

an Zylindern 5 und 6 werden typischerweise im Tandem bei einem Druck

zwischen etwa 350 und etwa 500 Torr betrieben. Das meiste in dem

Polymer anfänglich

vorhandene Wasser wird durch die an Zylindern 5 und 6 befindlichen

Vakuumentlüftungen

entfernt. Hinter den Vakuumentlüftungen

an Zylindern 5 und 6 passiert die Polymerschmelze eine Schmelzdichtung,

gebildet von 40/5/60 und 90/5/30 neutralen Knetelementen, die sich

zwischen Durchmessern 27 und 28 befinden (die Abstandshalter zwischen

Zylindern 6 und 7). Wahlweise können

Stabilisator und Farbkonzentrate über eine ZSB-40-Seitenzufuhr

in Zylinder 7 eingebracht werden (der sich zwischen Durchmessern

29 und 32 befindet). Zwei Turbinenmischelemente (TMEs) und das neutrale

90/5/30-Knetelement vereinfachen Vermischen und Bilden einer Schmelzdichtung. Eine

zusätzliche

Vakuumentlüftung

befindet sich an Zylinder 9 und wird bei einem Druck unterhalb etwa

200 Torr betrieben. Das in 1 gezeigte

Schraubedesign wird in den Beispielen 1 bis 4 verwendet.

-

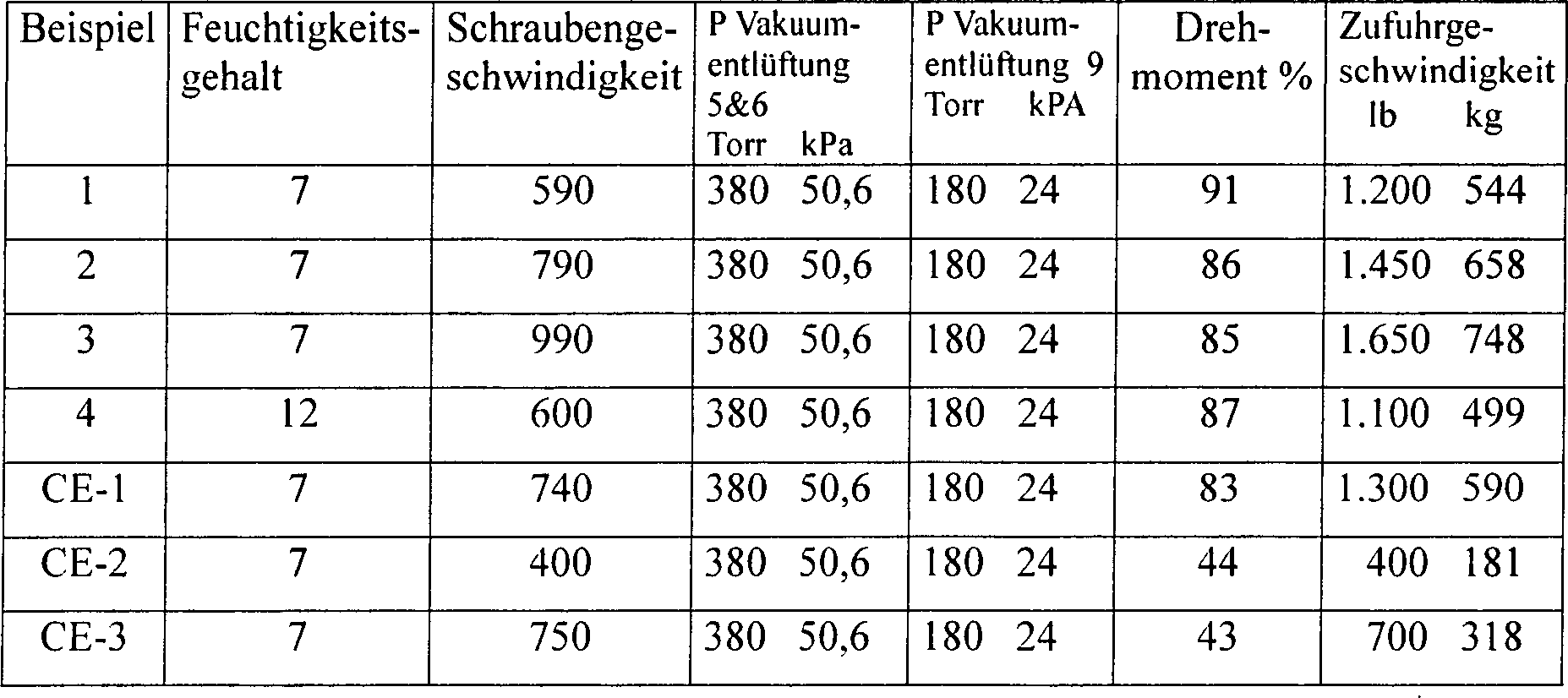

In

Beispielen 1 bis 4 und Vergleichsbeispielen 1 bis 3 wird der Extruder

bei zwischen etwa 600 und etwa 1.000 Upm betrieben und bei zwischen

etwa 40 und etwa 90% des maximalen Drehmoments. Die Daten in Tabelle

1 zeigen, dass das Pulverdichtungsschraubendesign des erfindungsgemäßen Verfahrens

wirksam den Rückfluss

von Dampf, der aus dem feuchten Polycarbonatpulver während des

Knetens und Schmelzen freigesetzt wird, verhindert und einen schnellen

Durchsatz von Polymer mit Durchsatzraten zwischen etwa 499 kg und

788 kg (1.100 und etwa 1.650 Pfund) Polymerpulver je Stunde zur

Verfügung

stellt. Es wird im Wesentlichen kein Dampf beobachtet, der entweder

aus dem Extruderzufuhrhals oder der stromabwärts liegendenatmosphärischen

Entlüftung,

die sich an Zylinder 3 befindet, austritt. Die Extrusionsverarbeitung

ist stabil.

-

In

Tabelle 1 zeigt die Spalte „Feuchtigkeitsgehalt" die Menge an Wasser,

die in dem Ausgangspolycarbonatpulver vorhanden ist, und wird ausgedrückt in Gewichtsprozent. „Schraubengeschwindigkeit" wird ausgedrückt in Umdrehungen

pro Minute (Upm). Die Spaltenüberschrift „P Vakuumentlüftung 5&6" zeigt den Druck,

ausgedrückt

in Torr, bei dem die Vakuumentlüftungen,

die sich an den Zylindern 5 und 6 befinden, betrieben werden. Die

Spaltenüberschrift „P Vakuumentlüftung 9" zeigt den Druck,

ausgedrückt

in Torr, bei dem die Vakuumentlüftung,

die sich an Zylinder 9 befindet, betrieben wird. „Drehmoment%" zeigt den Prozentanteil des

maximal verfügbaren

Drehmoments. „Zufuhrgeschwindigkeit" ist ausgedrückt in Pfund

feuchtem Polycarbonat je Stunde und in Beispielen 1 bis 4 synonym

mit „Durchsatzrate". „CE-1" zeigt Vergleichsbeispiel

1. Andere Vergleichsbeispiele sind analog gekennzeichnet.

-

-

In

Vergleichsbeispielen 1 und 2 (CE-1, 2) wird ein Extruder eingesetzt,

der identisch ist mit dem in den Beispielen 1 bis 4 verwendeten,

mit dem Unterschied, dass die Pulverabdichtzone entfernt wurde und

alle Schraubenelemente in dem Abschnitt durch 110/55 SK-Elemente

ersetzt wurden. Signifikante Mengen an Dampf und Polycarbonatpulver

werden beobachtet, die aus dem stromaufwärts liegenden Stopfventil (das

sich an Zylinder 3 befindet) und Zufuhrtrichter austreten, da die

110/55 SK- unterschneidenden

Elemente mit einer hohen Steigung breite und tiefe Schraubenkanäle haben,

die dem Dampf erlauben, stromaufwärts zu wandern. Es wird beobachtet,

dass der aus dem Stopfventil und dem Zufuhrtrichter entweichende

Dampf Polycarbonatpulver aus dem Stopfventil und Zufuhrtrichter

heraus zwingt. Es wird gefunden, dass über 10% der gesamten Polycarbonatpulverzufuhr

in den Extruder in Vergleichsbeispiel 2 (CE-2) aus dem Stopfventil

und dem Zufuhrtrichter gezwungen wurde.

-

In

Vergleichsbeispiel 3 (CE-3) ist die Extruderschraubenkonfiguration

identisch zu der in Beispiel 2 verwendeten. Die Betriebsbedingungen

sind ebenfalls identisch zu den Betriebsbedingungen, wie sie in

Beispiel 2 verwendet werden, mit der Ausnahme, dass die Zufuhrgeschwindigkeit

317 kg (700 Pfund) je Stunde feuchtes Polycarbonatpulver anstelle

von 658 kg (1.450 Pfund) je Stunde ist. Es wird beobachtet, dass

Dampf aus dem stromaufwärts

liegenden Ventil an Zylinder 3 und dem Zufuhrtrichter austritt.

Dies ist die Folge aus der Tatsache, dass unter den eingesetzten

Betriebsbedingungen die Pulverabdichtzone nicht vollständig durch das

Polycarbonatpulver gefüllt

ist und demzufolge keine Pulverdichtung erzeugt wurde. In Abwesenheit

der Pulverdichtung wird der erzeugte Dampf, wenn das Polycarbonat

Temperaturen oberhalb des Siedepunktes von Wasser unterzogen wird,

stromaufwärts

entlang dem Extruderschraubenkanal wandern lassen und tritt an dem

Ventil an Zylinder 3 und dem Zufuhrtrichter aus.

-

Beispiel 5

-

Feuchtes

Bisphenol A-Polycarbonatpulver mit einem gewichtsmittleren Molekulargewicht

von etwa 55.000 Dalton (bestimmt durch Gelpermeationschromatografie

gegenüber

Polystyrolstandards), enthaltend 7 Gew.-% Wasser und 100 Teile je

Million Methylenchlorid, und trockenes Bisphenol A-Polycarbonatpulver,

enthaltend etwa 0,3 Gew.-% Wasser und mit einem gewichtsmittleren

Molekulargewicht von etwa 38.500 Dalton (bestimmt durch Gelpermeationschromatografie

gegenüber

Polystyrolstandards) werden in einen 58 mm corotierenden, ineinandergreifenden,

10-zylindrigen Zwillingsschraubenextruder, ausgerüstet und

betrieben, sofern nicht anders angegeben, wie in Beispiel 2, mit

einem Gewichtsverhältnis

von 65:35 von feuchten zu trockenen Harzen mit einer Gesamtdurchsatzgeschwindigkeit

von 680 kg (1.500 Pfund) je Stunde zugeführt. Die Schraubengeschwindigkeit

ist 800 Upm und das Drehmoment ist 85% des maximal möglichen

Drehmoments. Ein Stabilisatorkonzentrat wird bei Zylinder 7 durch

einen Seitenstopfer zugegeben. Der Betrieb ist sehr stabil, und

kein Dampf wird an dem Ventil an Zylinder 3 oder an dem Zufuhrtrichter

beobachtet, und es gibt keine Zufuhrprobleme.

-

Beispiele 6 bis 11 und

Vergleichsbeispiele 4 bis 9

-

In

Beispielen 6 bis 11 und Vergleichsbeispielen 4 bis 9 wird ein 58

mm corotierender ineinandergreifender 10-zylindriger Zwillingsschraubenextruder,

ausgerüstet

und betrieben, außer

wenn anders angegeben, wie in Beispiel 2 eingesetzt. Der Extruder

wird bei etwa 500 Upm und bei etwa 85% des maximalen Drehmoments

betrieben. Die Durchsatzgeschwindigkeiten sind zwischen etwa 454

und 544 kg (1.000 und etwa 1.200 Pfund) Polymer je Stunde.

-

In

Beispielen 6 bis 11 wird feuchtes Bisphenol A-Polycarbonatpulver,

hergestellt durch Grenzflächenpolymerisation,

Extrusionsentgasung unterzogen, wobei das genannte Polycarbonat

etwa 7 Gew.-% Wasser und zwischen etwa 1 und etwa 100 Teile je Million

Methylenchlorid aufweist. Ein Hydrolysekatalysator, Tetrabutylphosphoniumhydroxid,

wird in deionisiertem Wasser auf eine 1%ige Lösung verdünnt und wird in den Extruder

unter Verwendung einer Einspritzdüse, die sich in der Abstandshalterplatte

zwischen Zylinder 1 und Zylinder 2 befindet, in einer Menge eingespritzt,

die zu zwischen etwa 25 und etwa 50 Teilen je Million, bezogen auf

das Gewicht des eingesetzten feuchten Polycarbonats, korrespondiert.

In Vergleichsbeispielen 4 bis 9 wird trockenes Polycarbonatpulver,

aufweisend weniger als etwa 0,5 Gew.-% Wasser und zwischen etwa

1 und etwa 100 Teile je Million Methylenchlorid, den Bedingungen

der Extrusionsentgasung unterzogen. Ein Hydrolysekatalysator, Tetrabutylphosphoniumhydroxid,

wird in deionisiertem Wasser auf eine 1%ige Lösung verdünnt und wird in den Extruder

unter Verwendung einer Einspritzdüse eingespritzt, die sich in

der Abstandshalterplatte zwischen Zylinder 1 und Zylinder 2 befindet,

in einer Menge, die zu zwischen etwa 25 und etwa 200 Teilen je Million

Tetrabutylphosphoniumhydroxid, bezogen auf das Gewicht des eingesetzten

Polycarbonats, korrespondiert.

-

Daten

für Beispiele

6 bis 11 und Vergleichsbeispiele 4 bis 9 werden in Tabelle 2 gesammelt,

wobei „Katalysatorgehalt" die Menge an Tetrabutylphosphoniumhydroxid

anzeigt, das während

der Extrusion vorhanden ist. Werte von Katalysatorgehalten sind

in Teilen je Million (ppm) ausgedrückt. Das gewichtsmittlere Molekulargewicht

MW, bestimmt durch Gelpermeationschromatografie

unter Verwendung von Polystyrolmolekulargewichtsstandards und Chloroform

als Eluent, ist für

das Polycarbonat folgend auf die Extrusion angegeben. Werte, die

für MW angegeben sind, sind in Gramm je Mol. „% Feuchtigkeit" bedeutet die Menge

an Wasser, die in dem Polycarbonat folgend auf die Extrusion vorhanden

ist. Werte von „%

Feuchtigkeit" werden

in Gewichtsprozent Wasser ausgedrückt und werden bestimmt durch

thermisch-gravimetrische Analyse. Die Spaltenbezeichnungen „CH2Cl2" und „[OH]" zeigen die Mengen

an restlichem Methylenchlorid bzw. Hydroxylgruppenkonzentrationen,

die im Polycarbonat folgend auf die Extrusion vorhanden sind. Die

für „CH2Cl2" und „[OH]" gegebenen Werte

werden in Teilen je Million ausgedrückt und werden bestimmt durch

Gaschromatografie bzw quantitative Infrarotspektroskopie.

-

-

Die

Daten in Tabelle 2 machen deutlich, dass das Molekulargewicht des

Polycarbonats eingestellt werden kann, während es der Extrusionsentgasung

unterzogen wird, sowie die größere Wirksamkeit

der Katalysatorverwendung, wenn die Molekulargewichtseinstellung

während

der Extruderentgasung des feuchten Polycarbonatpulvers ausgeführt wird,

im Vergleich zur Molekulargewichtsteinstellung unter Verwendung

von trockenem Polycarbonatpulver. Dieser Effekt wird weiter veranschaulicht

in 2, wo der Zusammenhang zwischen Katalysatorbeladung

und dem Molekulargewicht des Polycarbonats, das nach Extrusion des

feuchten Polycarbonats, das in den Beispielen 6 bis 11 verwendet

wird (gekennzeichnet mit „7%

feuchtes Pulver")

erhalten wird und dem trockenen Polycarbonat, verwendet in Vergleichsbeispielen

4 bis 9 (gekennzeichnet mit „trockenes

Pulver"), gezeigt

wird.

-

Die

Daten in Tabelle 2 machen weiterhin deutlich, dass Hydroxylendgruppenkonzentrationen

in den Polycarbonatzusammensetzungen, folgend auf die Extrusion,

im Wesentlichen die gleiche ist für Polycarbonatzusammensetzungen,

die ähnliche

Molekulargewichte besitzen, was darauf hinweist, dass die Molekulargewichtsreduktion

sowohl in Beispielen 6 bis 11 als auch in Vergleichsbeispielen 4

bis 9 durch den gleichen Mechanismus auftritt. Dieser Effekt wird

veranschaulicht in 34, in der die

Konzentration der OH-Endgruppen, die in den extrudierten Polycarbonatproben

vorhanden sind, die in den Beispielen 6 bis 11 und Vergleichsbeispielen

4 bis 9 erhalten werden, gegen das gewichtsmittlere Molekulargewicht

der genannten Polycarbonatproben aufgetragen ist.

-

Die

Daten in Tabelle 2 machen auch die Wirksamkeit des erfindungsgemäßen Verfahrens

bei der Reduzierung des Gehalts an restlichem Lösungsmittel, das im Polycarbonat

vorhanden ist, deutlich. Es wird gezeigt, dass Beispiele 6 bis 11

frei von nachweisbaren Gehalten an restlichem Methylenchlorid sind.

Das Symbol „nd" zeigt, dass Methylenchlorid,

falls in der Polycarbonatzusammensetzung folgend auf die Extrusionsentgasung

vorhanden, in einer Konzentration von unterhalb 0,05 ppm, der Nachweisgrenze

für Methylenchlorid im

Polycarbonat durch das eingesetzte Gaschromatografieverfahren, vorhanden

ist. Die für

Vergleichsbeispiele 4 bis 9 gegebenen Daten zeigen die Gegenwart

von nachweisbaren Gehalten von Methylenchlorid in Proben, die durch

die Extrusionsentgasung von Polycarbonatproben hergestellt wurden,

die weniger als 0,5 Gew.-% Wasser enthalten, der oberen Grenze des

Feuchtigkeitsgehalts des trockenen Polycarbonatpulvers, das in Vergleichsbeispielen

4 bis 9 eingesetzt wird.

-

Beispiel 12

-

Eine

Mischung aus 504 kg (1.111 Pfund) feuchtem Bisphenol A-Polycarbonatpulver

mit einem gewichtsmittleren Molekulargewicht von etwa 25.000 Dalton

(bestimmt durch Gelpermeationschromatografie gegenüber Polystyrolstandards),

enthaltend 10 Gew.-% Wasser und 100 Teile je Million Methylenchlorid,

wird mit 1.000 Pfund trockenem 1,1-Bis(4-hydroxy-3-methyl)cyclohexan-polycarbonat

(BCC-Polycarbonat)-pulver mit einem gewichtsmittleren Molekulargewicht

von etwa 25.000 Dalton (bestimmt durch Gelpermeationschromatografie

gegenüber

Polystyrolstandards) vermischt und die Mischung als ein Pulver in

einen 58 mm corotierenden, ineinandergreifenden, 10-zylindrigen

Zwillingsschraubenextruder eingebracht, der ausgerüstet und

betrieben wird wie in Beispiel 1. Die Mischung wird mit einem maximalen

Durchsatz von etwa 467 kg (1.030 Pfund) je Stunde bei etwa 600 Upm

extrudiert. Die prozentuale Verwendung des maximal verfügbaren Drehmoments

ist in einem Bereich zwischen etwa 70 und etwa 95%. Ein Polycarbonatblend

aus Bisphenol A-Polycarbonat und BCC-Polycarbonat wird hergestellt,

wobei der genannte Blend weniger als 0,5 Gew.-% Wasser und weniger

als 1 Teil je Million Methylenchlorid aufweist, wobei der genannte

Blend eine Tg von zwischen 132 und 140°C hat.