CN1288771C - 聚合物电解质燃料电池 - Google Patents

聚合物电解质燃料电池 Download PDFInfo

- Publication number

- CN1288771C CN1288771C CNB2004100304662A CN200410030466A CN1288771C CN 1288771 C CN1288771 C CN 1288771C CN B2004100304662 A CNB2004100304662 A CN B2004100304662A CN 200410030466 A CN200410030466 A CN 200410030466A CN 1288771 C CN1288771 C CN 1288771C

- Authority

- CN

- China

- Prior art keywords

- anode

- seal

- total pore

- polymer electrolyte

- cathode side

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000446 fuel Substances 0.000 title claims abstract description 139

- 229920000642 polymer Polymers 0.000 title 1

- 238000007789 sealing Methods 0.000 claims abstract description 155

- 239000005518 polymer electrolyte Substances 0.000 claims abstract description 110

- 239000007789 gas Substances 0.000 claims description 262

- 239000011148 porous material Substances 0.000 claims description 199

- 239000007800 oxidant agent Substances 0.000 claims description 91

- 230000001590 oxidative effect Effects 0.000 claims description 89

- 239000002737 fuel gas Substances 0.000 claims description 77

- 229920001971 elastomer Polymers 0.000 claims description 9

- 230000000712 assembly Effects 0.000 claims description 8

- 238000000429 assembly Methods 0.000 claims description 8

- 229920001940 conductive polymer Polymers 0.000 claims description 8

- GPRLSGONYQIRFK-UHFFFAOYSA-N hydron Chemical compound [H+] GPRLSGONYQIRFK-UHFFFAOYSA-N 0.000 claims description 8

- 229920005989 resin Polymers 0.000 claims description 6

- 239000011347 resin Substances 0.000 claims description 6

- 239000003795 chemical substances by application Substances 0.000 claims description 2

- 230000003647 oxidation Effects 0.000 claims description 2

- 238000007254 oxidation reaction Methods 0.000 claims description 2

- 230000006835 compression Effects 0.000 claims 1

- 238000007906 compression Methods 0.000 claims 1

- 239000012528 membrane Substances 0.000 abstract description 17

- 210000004027 cell Anatomy 0.000 description 133

- 239000010408 film Substances 0.000 description 87

- 239000000498 cooling water Substances 0.000 description 42

- 238000009792 diffusion process Methods 0.000 description 30

- 238000000034 method Methods 0.000 description 23

- 230000003321 amplification Effects 0.000 description 17

- 238000003199 nucleic acid amplification method Methods 0.000 description 17

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 15

- 239000003054 catalyst Substances 0.000 description 13

- 239000002131 composite material Substances 0.000 description 13

- 238000004519 manufacturing process Methods 0.000 description 12

- 230000008569 process Effects 0.000 description 12

- 238000001514 detection method Methods 0.000 description 11

- 238000011156 evaluation Methods 0.000 description 10

- 230000012447 hatching Effects 0.000 description 9

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 9

- 229920001721 polyimide Polymers 0.000 description 9

- 238000003825 pressing Methods 0.000 description 9

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 8

- 229920005549 butyl rubber Polymers 0.000 description 8

- 230000008859 change Effects 0.000 description 8

- 230000000694 effects Effects 0.000 description 8

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 7

- 230000015572 biosynthetic process Effects 0.000 description 7

- 239000007767 bonding agent Substances 0.000 description 7

- 239000012530 fluid Substances 0.000 description 7

- 239000001257 hydrogen Substances 0.000 description 7

- 229910052739 hydrogen Inorganic materials 0.000 description 7

- 238000012360 testing method Methods 0.000 description 7

- TXEYQDLBPFQVAA-UHFFFAOYSA-N tetrafluoromethane Chemical compound FC(F)(F)F TXEYQDLBPFQVAA-UHFFFAOYSA-N 0.000 description 7

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 6

- 238000007731 hot pressing Methods 0.000 description 5

- 238000009413 insulation Methods 0.000 description 5

- 239000000463 material Substances 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 238000001816 cooling Methods 0.000 description 4

- 230000005611 electricity Effects 0.000 description 4

- 230000006870 function Effects 0.000 description 4

- 229910002804 graphite Inorganic materials 0.000 description 4

- 239000010439 graphite Substances 0.000 description 4

- 238000007689 inspection Methods 0.000 description 4

- 229910052697 platinum Inorganic materials 0.000 description 4

- 229920006254 polymer film Polymers 0.000 description 4

- 238000004080 punching Methods 0.000 description 4

- 229910001220 stainless steel Inorganic materials 0.000 description 4

- 239000010935 stainless steel Substances 0.000 description 4

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 3

- 229920002367 Polyisobutene Polymers 0.000 description 3

- 229920000800 acrylic rubber Polymers 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 230000004888 barrier function Effects 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 238000004132 cross linking Methods 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 239000003792 electrolyte Substances 0.000 description 3

- 229920001973 fluoroelastomer Polymers 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 229920000058 polyacrylate Polymers 0.000 description 3

- 238000007493 shaping process Methods 0.000 description 3

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 3

- 229920002554 vinyl polymer Polymers 0.000 description 3

- 229920000049 Carbon (fiber) Polymers 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- 230000001154 acute effect Effects 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 239000003570 air Substances 0.000 description 2

- 239000004917 carbon fiber Substances 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 239000001307 helium Substances 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 2

- 238000001746 injection moulding Methods 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- -1 polypropylene Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 238000007639 printing Methods 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 239000010409 thin film Substances 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 239000013585 weight reducing agent Substances 0.000 description 2

- RPAJSBKBKSSMLJ-DFWYDOINSA-N (2s)-2-aminopentanedioic acid;hydrochloride Chemical compound Cl.OC(=O)[C@@H](N)CCC(O)=O RPAJSBKBKSSMLJ-DFWYDOINSA-N 0.000 description 1

- 229920000181 Ethylene propylene rubber Polymers 0.000 description 1

- 239000006230 acetylene black Substances 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 230000019771 cognition Effects 0.000 description 1

- 238000000748 compression moulding Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007812 deficiency Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000003487 electrochemical reaction Methods 0.000 description 1

- 239000002003 electrode paste Substances 0.000 description 1

- 238000003411 electrode reaction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- NBVXSUQYWXRMNV-UHFFFAOYSA-N fluoromethane Chemical compound FC NBVXSUQYWXRMNV-UHFFFAOYSA-N 0.000 description 1

- 230000008676 import Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 229920001195 polyisoprene Polymers 0.000 description 1

- 238000010248 power generation Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000007650 screen-printing Methods 0.000 description 1

- 239000013464 silicone adhesive Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 230000008685 targeting Effects 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/02—Details

- H01M8/0271—Sealing or supporting means around electrodes, matrices or membranes

- H01M8/0273—Sealing or supporting means around electrodes, matrices or membranes with sealing or supporting means in the form of a frame

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/02—Details

- H01M8/0202—Collectors; Separators, e.g. bipolar separators; Interconnectors

- H01M8/0267—Collectors; Separators, e.g. bipolar separators; Interconnectors having heating or cooling means, e.g. heaters or coolant flow channels

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/02—Details

- H01M8/0271—Sealing or supporting means around electrodes, matrices or membranes

- H01M8/0276—Sealing means characterised by their form

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/1004—Fuel cells with solid electrolytes characterised by membrane-electrode assemblies [MEA]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/24—Grouping of fuel cells, e.g. stacking of fuel cells

- H01M8/241—Grouping of fuel cells, e.g. stacking of fuel cells with solid or matrix-supported electrolytes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/24—Grouping of fuel cells, e.g. stacking of fuel cells

- H01M8/2457—Grouping of fuel cells, e.g. stacking of fuel cells with both reactants being gaseous or vaporised

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/24—Grouping of fuel cells, e.g. stacking of fuel cells

- H01M8/2465—Details of groupings of fuel cells

- H01M8/2483—Details of groupings of fuel cells characterised by internal manifolds

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/1016—Fuel cells with solid electrolytes characterised by the electrolyte material

- H01M8/1018—Polymeric electrolyte materials

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Sustainable Development (AREA)

- Sustainable Energy (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Fuel Cell (AREA)

Abstract

一种通过使用结构紧凑、气密性好的密封件而以低成本提供的可靠性高的聚合物电解质燃料电池。该聚合物电解质燃料电池包括阳极侧隔板和阴极侧隔板,而阳极侧隔板和阴极侧隔板又分别具有阳极侧密封件和阴极侧密封件。这些阳极侧和阴极侧密封件与聚合物电解质薄膜相互配合在使阳极侧密封件与阴极侧密封件彼此相对的密封部分上对电池进行密封,以防止气体从气体流动通道内泄漏。阳极侧和阴极侧密封件之一具有与密封部分线性接触的凸肋,而另一密封件则与密封部分面对面地接触。

Description

技术领域

本发明涉及到用于便携式电源、电动汽车的电源、国内联合发电系统或类似装置上的聚合物电解质燃料电池。

背景技术

一个包括有一聚合物电解质薄膜的燃料电池可通过使含有氢的燃料气体与含有氧的氧化剂气体,例如空气发生电化学反应而同时产生电能和热能。这种燃料电池包括一个能够有选择地输送氢离子的聚合物电解质薄膜和一对形成在聚合物电解质薄膜两侧的电极(阳极和阴极)。这些电极由一个形成在聚合物电解质薄膜两侧的催化剂层和一个形成在催化剂层之外表面上的气体扩散层构成。催化剂层主要由携带有铂族金属催化剂的炭粉组成,而气体扩散层具有良好的透气性和电子导电性。

在电极周围具有能够夹住聚合物电解质薄膜的气体密封材料或密封圈,目的是防止被供给的燃料气体和氧化剂气体发生泄漏和防止其混合在一起。气体密封材料或密封垫已经预先与电极及聚合物电解质薄膜一体制成。这种组合式结构被叫做电解质薄膜-电极组件(MEA)。

设置在MEA外侧的是多个导电隔板,这些导电隔板用于固定MEA并将相邻的MEA串联在一起。这些隔板(或称分隔器板)具有一个气体流动通道,该气体流动通道用于向电极表面供给活性气体并将所产生的气体和多余的气体排出。尽管该气体通道可独立于隔板单独设置,但是,通常情况下在隔板的表面上形成有多个沟槽,这些沟槽被用作气体流动通道。

为将活性气体(或称反应气体)输送到这些沟槽内,就需要采用一个管夹具,该管夹具可根据隔板的数量从活性气体的进行管道分叉延伸至相应的隔板的沟槽内。这种管夹具被称为“总管”,将活性气体的供给管道于相应的隔板的沟槽连接起来的上述总管被叫做“外部总管”。结构较简单的总管被称为“内部总管”。内部总管包括多个形成在相应的隔板上的通孔,而在相应的隔板上又具有多个气体流动通道。这些通孔与气体流动通道的入口和出口相连接,这样就能够通过这些通孔将活性气体直接供给到气体流动通道。

由于燃料电池在操作过程中要产生热量,因此就需要用冷却水或类似物对燃料电池进行冷却,目的是使燃料电池保持在良好的温度条件下。通常情况下,每个电池或每三个电池就具有一个内部流有冷却水的冷却部段。该冷却部段通常是通过在隔板的背面设置一个冷却水流动通道而形成的。这些MEA和隔板交替堆叠在一起,从而形成一个由10至200个电池组成的组件,一个集电板和一个绝缘板与电池组的各端相连接。最终形成的组件被夹置在多个端板之间并利用夹紧螺栓从两端将其固定在一起。这就是常规燃料电池的结构。

用于这种聚合物电解质燃料电池上的密封垫对气体进行密封,同时允许隔板与电极相互接触,这样就要求密封垫具有高度的尺寸精确度、足够的弹性和足够的干涉量。为满足这些要求,现有技术一般采用由树脂或橡胶制成的薄板形密封垫,或由橡胶制成的O形环。

另外,近年来,人们一直试图减小作用于密封垫上的载荷,目的是减小电池组的夹持载荷并减轻重量,减少部件的数量并降低部件的制造成本。其中一种方法就在于:除了O形环之外,还采用了横截面为三角形或半环形的密封垫(例如,日本专利公报第2002-141082)。为便于装配,其它一些方法试图将密封垫安装到隔板上,而不是安装到MEA上(例如日本专利公报第2002-231264)。

图13为传统燃料电池的O形密封圈附近的纵向剖视图。O形环236和246配装到O形环沟槽236a和246a内,而这些沟槽又分别形成在阳极侧隔板210和阴极侧隔板200上。这种O形环236将电解质薄膜231压靠在阴极侧隔板220上,O形环246将电解质薄膜231压靠在阳极侧隔板210上。这样,就可以通过O形环236和246对介于电解质薄膜与阳极侧隔板和阴极侧隔板之间的气体进行密封。附图标记232a代表阳极、附图标记232b代表阴极、附图标记212b代表燃料气体流动通道以及附图标记223b代表氧化剂气体流动通道。

这样,由于O形密封垫是在两个位置上实现密封的,因此这种传统密封方法的问题就在于需占用很大的密封空间。

另外,对于内部总管型的隔板而言,气体密封部段从该总管延伸到电极部段(在本说明书中部段可以理解为部分或部件),这样电解质薄膜就要足够大,以遮盖住该总管,这样就会增加成本。此外,随着隔膜尺寸的增加,在组装过程中对隔膜的处理也更加困难,因为隔膜的厚度约为25至50微米(μm)。

另一方面,当为了降低成本和改善处理性以及强度而减小隔膜的尺寸时,就需要用一种具有一定刚性的保护薄膜来覆盖该电解质薄膜。如果一个单元电池包括这种小型的电解质薄膜,那么电解质薄膜的厚度会使电极周围的高度存在差异,这样就会出现密封特性降低的问题。此外,当将上述的O形环用作密封垫时,就需要花费很多时间来装配这种O形环,因为这种O形环本身很薄,而且不是刚性的,在电池组的组装过程中不能对扭转O形密封圈,因此就使其制造成本较高。

另外,由于隔板由导电材料制成,因此如果在组装过程中存在导电的异物,那么就会在夹持着MEA的隔板之间产生短路问题。隔板的翘曲或扭曲、装配燃料电池时产生的扭曲等也可能在隔板之间造成短路。此外,如果在装配好的燃料电池与隔热部件之间存在导电异物,那么也会导致短路。

此外,当O形环用于密封时,燃料电池可通过将其各个元件堆叠在一起而完成组装,例如将一个MEA安装在一个隔板上,接着在它上面安装另一个隔板,或者在它上面安装一个密封垫和另一隔板。在该组装过程中,需要安装到MEA上的密封垫或隔板沿装配夹具的导销进行安装。但是,由于这些元件存在尺寸误差,因此就不能成功、有效地将这样元件装配在一起,除非密封垫和MEA之间的间隙大到足以容许这些尺寸误差的程度。这样,活性气体就可以从密封垫和电极之间的最终间隙内流过,从而绕过隔板上的气体流动通道。

由于MEA和密封垫的装配误差及其它因素的存在,使得电极与密封垫之间的间隙大小随各个单元的不同而不同,这样就会使相应的单元内的压力损失发生变化。相应的单元内的压力损失变化将导致活性气体的流速发生变化,因为活性气体流入一个燃料电池的相应的单元内的数量决定于相应的单元内的压力损失。因此,相应的单元就表现出性能上的变化,性能上的变化包括一些不利的影响,例如电动势、耐用性和低输出操作稳定性的下降等。这些不利影响在阳极侧更为明显,因为阳极侧使用的活性气体较多。

而且,如果想减小密封垫和电极之间的间隙,就需要提高相应的元件的尺寸精确度,这样就会降低产量并增加元件的制造成本。此外,当间隙减小时,相应元件的装配就会变得困难,而且装配的可靠性也会降低。因此,就会导致密封失效,例如由于部分电极覆盖了密封部段;而且张应力和剪应力也会过多作用于电解质薄膜上,从而导致电解质薄膜破损、耐用性下降等问题。

近年来,为提高电池的性能,人们一直要求提高供给气体的湿度。在氧化剂气体侧,通过反应产生了水,这些水应该迅速而稳定地从电极内排出。如果密封垫和电极之间的间隙变小,或者基本消除了密封垫和电极之间的间隙,目的是在采用传统的密封垫时防止活性气体的绕行,那么将水从电极内排出就需要很大的压力,这样就会降低系统效率。此外,减小密封部段的夹紧力也是一个需要解决的问题,目的是减轻重量、减小体积和降低夹紧部件的成本。在这些情况下,就需要简单、有效的密封结构。

发明内容

本发明的目的在于:通过采用一种结构紧凑、气密性好的密封件来提供一种可靠性好、成本低的燃料电池,目的是解决上述的问题。

根据本发明的聚合物电解质燃料电池包括一个薄膜电极组件、一个阳极侧隔板、一个阴极侧隔板、一个阳极侧密封件和一个阴极侧密封件。该薄膜电极组件包括一个氢离子导电聚合物电解质薄膜及夹置聚合物电解质薄膜的一个阳极和一个阴极。阳极侧隔板具有一对燃料气体总管孔,一对氧化剂气体总管孔和一个与这对燃料气体总管孔相连接的气体流动通道,该气体流动通道用于将燃料气体供给到阳极并用于将燃料气体从阳极排出。阴极侧隔板具有一对燃料气体总管孔,一对氧化剂气体总管孔和一个与这对氧化剂气体总管孔相连接的气体流动通道,该气体流动通道用于将氧化剂气体供给到阴极并用于将氧化剂气体从阴极排出。阳极侧的密封件设置在阳极侧隔板的阳极侧表面上,而阴极侧的密封件设置在阴极侧隔板的阴极侧表面上。该薄膜电极组件通过压力夹持在阳极侧隔板和阴极侧隔板之间,从而形成了一个电池。阳极侧密封件与阴极侧密封件与聚合物电解质薄膜相互配合并在使阳极侧密封件和阴极侧密封件彼此相对的密封部分上对电池进行密封,由此防止燃料气体和氧化剂气体从燃料气体流动通道和氧化剂气体流动通道内泄漏出。阳极侧密封件和阴极侧密封件之一具有一个以线性方式与密封部分接触的凸肋,而另一密封件则与上述密封部分面对面地接触。

在本发明的第一优选实施例中,该聚合物电解质薄膜具有一对燃料气体总管孔和一对氧化剂气体总管孔。阳极侧密封件具有一第一阳极侧密封部段,该部段环绕在阳极和燃料以及氧化剂气体总管孔周围,从而形成一个封闭的回路;一第二阳极侧密封部段,该部段将阳极与燃料以及氧化剂气体总管孔分隔开。阴极侧密封件具有一第一阴极侧密封部段,该部段环绕在阴极和燃料以及氧化剂气体总管孔周围,从而形成一个封闭的回路;一第二阴极侧密封部段,该部段将阴极与燃料以及氧化剂气体总管孔分隔开。阳极侧和阴极侧密封件之一具有一个凸肋。阳极侧密封件和阴极侧密封件被夹置在阳极侧隔板和阴极侧隔板之间并以下述方式压靠在聚合物电解质薄膜上:使凸肋与聚合物电解质薄膜线性接触,而另一密封件则与聚合物电解质薄膜面对面地接触。

在本发明的第二优选实施例中,聚合物电解质薄膜具有一对燃料气体总管孔和一对氧化剂气体总管孔。阳极侧密封件具有一第一阳极侧密封部段和一个将阳极与氧化剂气体总管孔分隔开的第二阳极侧密封部段,第一阳极侧密封部段环绕在阳极和燃料气体以及氧化剂气体总管孔周围,从而形成一个封闭的回路。阴极侧密封件具有一第一阴极侧密封部段和一个将阴极与燃料气体总管孔分隔开的第二阴极侧密封部段,其中第一阴极侧密封部段环绕在阴极和燃料气体以及氧化剂气体总管孔周围,从而形成一个封闭的回路。阳极侧密封件和阴极侧密封件之一具有一个凸肋,而且阳极侧和阴极侧密封件夹置在阳极侧和阴极侧隔板之间并以下述方式压靠在聚合物电解质薄膜上:使该凸肋与聚合物电解质薄膜线性接触,而另一密封件则与聚合物电解质薄膜面对面地接触。

在本发明的第三优选实施例中,聚合物电解质薄膜足够大,以覆盖阳极和阴极,但并不能大到足以覆盖燃料和氧化剂气体总管孔的任何部分的程度。阳极侧密封件具有一第一阳极侧密封部段和一第二阳极侧密封部段,其中第一阳极侧密封部段环绕在阳极和燃料气体总管孔周围,从而形成一个封闭的回路;第二阳极侧密封部段与第一阳极侧密封部段组合包围着聚合物电解质薄膜。第一阳极侧密封部段与聚合物电解质薄膜在包围阳极的部分上相互接触。阴极侧密封件具有一第一阴极侧密封部段和一第二阴极侧密封部段,其中第一阴极侧密封部段环绕在阴极和氧化剂气体总管孔周围,从而形成一个封闭回路;第二阴极侧密封部段与第一阴极侧密封部段组合环绕在聚合物电解质薄膜周围。第一阴极侧密封部段与聚合物电解质薄膜在包围阴极的部分上相互接触。除了使围绕阳极的部分和围绕阳极氧化剂气体总管孔的部分连通的部分以及使围绕阴极的部分和围绕阴极氧化剂气体总管孔的部分连通的部分外,阳极侧和阴极侧密封部段的位置是对应的,而且阳极侧和阴极侧密封件夹置在阳极侧和阴极侧隔板之间并相互压靠或通过在相应的部段压靠在聚合物电解质薄膜上。在这些受压的部分上,其中一个密封件具有一个可与聚合物电解质薄膜或另一密封件线性接触的凸肋,而另一密封件则与聚合物电解质薄膜或前一密封件面对面地接触。

在该第三实施例中,最好按照下述方式构造其中一个密封件:使凸肋在第一密封部段中不与聚合物电解质薄膜相接触的部分上的高度和该凸肋在第二密封部段上的高度大于该凸肋在第一密封部段上与聚合物电解质薄膜相互接触的部分上的高度。

在本发明的第四优选实施例中,上述那个密封件的凸肋位于包围阳极或阴极的部分上,而且被加工成类似楔形的形状,在其横截面上,内侧较薄,而外侧较厚。

在该第四实施例中,上述那个密封件最好为阴极侧密封件。该阴极侧密封件可包括:(a)第一部分,该第一部分环绕在氧化剂气体流动通道和该对氧化剂气体总管孔周围,从而形成一个封闭的回路;(b)第二部分,该第二部分环绕在燃料气体总管孔的每一个周围,从而形成一个闭合的回路;(c)第三部分,该第三部分将第一部分与第二部分连接起来。第一部分可被加工成类似楔形的形状,而且其横截面的内侧较薄,而外侧较厚;第二部分可被加工成类似楔形的形状,而且其横截面的内侧较厚,而外侧较薄。

阳极侧隔板和/或阴极侧隔板可设有一个密封件,例如以下述方式设置密封件。

(a)一个隔板的主表面用一个密封件覆盖。

(b)一个密封件被模制在一个隔板上。

(c)一个密封件配装到一个隔板上。

(d)一个密封件被粘接到一个隔板上。

尽管本发明的独创特征已在所附权利要求书中详细提出,但接合附图通过阅读下面的详细说明,可以更好地理解和认识本发明的结构和构思。

附图说明

图1为本发明实施例1中的阳极侧隔板的前视图;

图2为图1所示的阳极隔板的后视图;

图3为本发明实施例1中的阴极侧隔板的前视图;

图4为图3所示的阴极隔板的后视图;

图5为本发明实施例1中的阳极侧密封组件的前视图;

图6为沿图5中的剖面线6-6取的放大剖视图;

图7为本发明实施例1中的阴极侧密封组件的前视图;

图8为沿图7中的剖面线8-8取的放大剖视图;

图9为本发明实施例1中的另一阳极侧密封组件的前视图;

图10为本发明实施例1中的又一阳极侧密封组件的前视图;

图11为根据本发明的燃料电池的主要部分的纵向剖视图;

图12为图11所示的燃料电池的密封件附近的放大剖视图;

图13为已有燃料电池的O形密封件附近的放大剖视图;

图14为本发明实施例2中的阳极侧隔板的前视图;

图15为本发明实施例2中的阴极侧隔板的前视图;

图16为本发明实施例2中的阳极侧隔板的前视图;

图17为沿图16中的剖面线取的放大剖视图;

图18为具有本发明实施例2的改进型密封件的阳极侧隔板沿图16中的剖面线18-18的放大剖视图;

图19为具有根据本发明实施例2的密封件的阴极侧隔板的前视图;

图20为图19所示的阴极侧隔板的密封件附近的纵向剖视图;

图21为具有根据本发明实施例2的另一种改进型密封件的阴极侧隔板沿图19中的剖面线21-21取的放大剖视图;

图22为图16所示的阳极侧密封件的第一和第二阳极侧密封部段的视图;

图23为图19所示的阴极侧密封件的第一和第二阴极密封部段的视图;

图24为对比实例2中的阳极侧隔板的前视图;

图25为对比实例2中的阴极侧隔板的前视图;

图26为本发明实施例2中的另一种阳极侧隔板的前视图;

图27为设置在图26所示的阳极侧隔板之周边部分上的凸肋附近的放大剖视图;

图28为设置在本发明实施例2中的另一种阳极侧隔板之周边部分上的凸肋附近的放大剖视图;

图29是一个曲线图,图中示出了实例1和对比实例1中的燃料电池的输出特性;

图30是一个曲线图,图中示出了实例2和对比实例2的燃料电池的输出特性;

图31是一个曲线图,图中示出了实例3和对比实例1的燃料电池的输出特性;

图32是一个曲线图,图中示出了实例4和对比实例2的燃料电池的输出特性;

图33是一个曲线图,图中示出了实例5和对比实例2的燃料电池的输出特性;

图34为本发明实施例3中的阴极侧隔板的前视图;

图35为图34所示的阴极侧隔板的后视图;

图36为本发明实施例3中的阳极侧隔板的前视图;

图37为本发明实施例3中的阴极侧密封件的前视图;

图38为本发明实施例3中的阳极侧密封件的前视图;

图39为沿图37中的剖面线39-39所做的放大剖视图;

图40为沿图38中的剖面线40-40所做的放大剖视图;

图41为阴极侧隔板与本发明实施例3的密封件组合在一起时的前视图;

图42为阳极侧隔板与本发明实施例3的密封件组合在一起时的前视图;

图43为气体扩散层与密封件之间的间隙的模型图;

图44是一个曲线图,图中示出了本发明实例7和对比实例3中的燃料电池的输出电压特性;

图45是一个曲线图,图中示出了本发明实例7和对比实例4中的燃料电池的输出电压特性;

图46是一个曲线图,图中示出了压力损失变化与用于调整本发明实例7之隔板和密封件的参数之间的关系;以及

图47是一个曲线图,图中示出了本发明实例8和对比实例4中的燃料电池的输出特性。

具体实施方式

根据本发明的一个方面,阳极侧密封件和阴极侧密封件与聚合物电解质薄膜相互配合在阳极侧密封件和阴极侧密封件彼此相对的密封部分上对电池进行密封。阳极侧密封件和阴极侧密封件之一具有一个与上述密封部分线性接触的凸肋,而另一密封件则与上述密封部分面对面地接触。因此,可以防止燃料气体和氧化剂气体从燃料气体流动通道和氧化剂气体流动通道内泄漏出。

本发明以下述发现为基础:采用这样的密封件能够节省密封件所需的空间,而且还能够减小电池组的夹紧载荷,同时还可保证稳定的气密性。

在本发明的另一方面中,密封件设置在聚合物电解质薄膜和各个隔板之间并形成一个密封部段,该密封部段具有特殊的截面形状。具体而言,阳极侧密封件为扁平状,而阴极侧密封件则被成形为一种类似楔形的形状,其横截面在面向阴极的一侧较薄,而位于阴极周围部分上的另一侧则较厚。这种构形可节省密封部段所需的空间,降低作用于电池组上的夹紧载荷,此外还可保证在电极和密封件之间存在所需的最小间隙,以用于排水和便于组装。这种构形还有利于电池单元的组装并保证在水的压力损失较低时能够将水排出。

在又一方面中,本发明以下述结论为基础:可利用隔板上的气体流动通道的结构和密封件与电极之间的间隙的液力直径(d)来限定密封件的结构。该间隙决定于与组装特性有关的限制因素。

也就是说,本发明按照下述方式进行设计:使电极与阴极侧密封件的环绕在阴极周围的部分之间的单侧间隙“c1”和该间隙的液力直径(d)满足公式(1),且最好满足公式(2)。

d<(D×1×P)/0.54L (1)

其中,“1”为单侧间隙的长度,“d”为单侧间隙的液力直径,“L”为阴极侧隔板的每个路径中的气体流动通道的长度,“D”为阴极侧隔板上每个路径中的气体流动通道的液力直径,“P”为每个阴极侧隔板上的气体流动通道的路径数量,而且

液力直径=横截面面积÷横截面周长×4

0.25mm<c1 (2)

当满足上述公式(e)时,就可以减小各个元件的尺寸变化和组装误差的负面作用,而且最终的密封件能够使电池单元的结构具有非常小的压力损失变化。

在又一方面,本发明已发现:实际上的可操作范围可由间隙内的压力损失Pc与气体流动通道内的压力损失Pf之比值来限定。即,当0.9<Pc/Pf时有效。

聚异戊二烯、丁基橡胶、乙烯基丙烯橡胶等及碳氟化合物橡胶均可被用作密封件的橡胶层。聚异丁烯、乙烯基丙烯橡胶、丁基橡胶及其合成物均可被用作粘接剂。

现参照附图,通过实例对本发明加以详细说明。在本文中,附图仅用于对各个元件的结构加以说明,因此,各个元件的相对位置和尺寸没有必要十分精确。

实施例1

图1为一个阳极侧隔板的前视图,而图2为其后视图。

一个阳极侧隔板10具有一对燃料气体总管孔12、一对氧化剂气体总管孔13、一对冷却水总管孔14、一对备用总管孔15和四个螺栓孔11。

该阳极侧隔板10在面向阳极的一侧具有一个气体流动通道12b,该气体流动通道与该对燃料气体总管孔12相连接,用于向阳极供给燃料气体和将燃料气流从阳极排出。该气体流动通道12b由一个沟槽构成。连接沟槽12c将气体流动通道

12b与燃料气体总管孔12连接起来。

隔板10在其背侧具有一个与该对冷却水流总管孔14相连接的冷却水流动通道14b。该通道14b由两个平行的沟槽构成。隔板10还具有用于容纳O形环的O形环沟槽12a、13a和15a,这些沟槽环绕在燃料气体总管孔12、氧化剂气体总管孔13和备用总管孔15的每一个的周围。此外,还设有一个用于容纳O形环的O形环沟槽14a,该沟槽环绕在冷却水总管孔14和冷却水流动通道14b的周围。

图3为一个阴极侧隔板的前视图,而图4为其后视图。

一个阴极侧隔板20具有一对燃料气体总管孔22、一对氧化剂气体总管孔23、一对冷却水总管孔24、一对备用总管孔25和四个螺栓孔21。

该阴极侧隔板20在面向阴极的一侧具有一个气体流动通道23b,该气体流动通道与该对氧化剂气体总管孔23相连接,用于向阴极供给氧化剂气体和将氧化剂气体从阴极排出。该气体流动通道23b由两个沟槽构成。连接沟槽23c将气体流动通道23b与氧化剂气体总管孔23连接起来。

该隔板20在背侧具有一个与该对冷却水总管孔24相连接的冷却水流动通道24b。该水流通道24b由两个平行的沟槽组成。

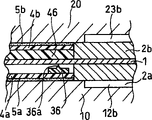

图5为阳极侧密封组件的正视图,图6为该密封组件的局部放大剖视图。图7为阴极侧密封组件的正视图,图8为该密封组件的局部放大剖视图。

要被结合到阳极侧隔板10上的阳极侧密封组件30包括一个用聚酰亚胺制成的薄膜4a、一个形成在薄膜4a的一侧并具有凸肋36a的阳极侧密封件36和一个形成在薄膜4a的另一侧上并粘接到阳极侧隔板10上的粘接剂层5a。

对于粘接剂层5a而言,聚异丁烯、乙烯基丙烯橡胶、丁基橡胶及类似材料均可单独用作粘接剂,或者将其中的两种或更多种材料组合成粘接剂。

薄膜4a和粘接剂层5a上具有燃料气体总管孔32、氧化剂气体总管孔33、冷却水总管孔34、备用总管孔35和螺栓孔31,这些孔分别与阳极侧隔板10上的相应的总管孔对应;在该薄膜和粘接剂层上,与阳极相对应的那些部分已被切掉。

阳极侧密封件36具有一个包围着阳极的电极密封部分(或部件)37和包围着燃料气体总管孔32和氧化剂气体总管孔33的每一个总管孔密封部分(或部件)32a、33a。该密封件36还具有密封部分(或部件)38a、38b、38c和38d,这些密封部分将总管孔密封部分32a、33a的左端和右端与电极密封部分37连接在一起。密封部分38a和38b定位在阳极侧隔板10的每个连接沟槽12c的两侧并可防止气体从各个连接沟槽12c的侧面泄漏。密封部分38c和38d定位于与阴极侧隔板20的每个连接沟槽23c对应(或所在)的位置的两侧。阳极侧密封件36分别还具有环绕在总管孔34和35周围的总管孔密封部分34a和35a。

凸肋36a的横截面为三角形,而且三角形的底部包括在阳极侧密封件36的主表面上。一个尖头的顶部36b就是该三角形的顶点,且该尖头的顶部面向底部并被压靠在一个下面将要描述的阴极侧密封件46上,而且在凸肋36b与密封件46之间具有一个电解质薄膜。

要被结合到阴极侧隔板20上的阴极侧密封复合件40包括:一个由聚酰亚胺制成的薄膜4b、一个形成在薄膜4b的一侧上的薄板形阴极侧密封件46和一个形成在薄膜4b的另一侧上并粘接到阴极侧隔板20上的粘接剂层5b。

对于粘接剂层5b而言,聚异丁烯、乙丙橡胶、丁基橡胶和类似物可被单独用作粘接剂,或者将其中的两种或更多种物质的组合物用作粘接剂。

薄膜4b和粘接剂层5b上具有燃料气体总管孔42、氧化剂气体总管孔43、冷却水总管孔44、备用总管孔45和螺栓孔41,这些孔分别与阴极侧隔板20上的相应的总管孔对应;在该薄膜和粘接剂层上,与阴极相对应的那些部分已被切掉。

阴极侧密封件46具有一种平板形的结构,且其形状与薄膜4b及粘接剂层5b的形状相同。

可通过将阳极侧密封复合件30的粘接剂层5a结合到阳极侧隔板10的面向阳极的一侧上而使阳极侧密封件36固定到阳极侧隔板10上。

阴极侧密封件46可通过将阴极侧密封组件40的粘接剂层5b接合到阴极侧隔板20上朝向阴极的一侧而被固定到阴极侧隔板20上。

如图11所示,一个燃料电池是通过将一个MEA夹置在具有阳极侧密封复合件30的阳极侧隔板10和具有阴极侧密封复合件40的阴极侧隔板20之间而制造成形。该MEA包括一个阳极2a和一个阴极2b,在该阳极和阴极之间夹置有一个氢离子导电聚合物电解质薄膜1。在图11中,附图标记3表示一个配装到沟槽12a至15a中的O形环。

如图12所示,这种燃料电池被构造成能够使阳极侧密封件36的尖头的顶部36b压抵在阴极侧密封件46上,使电解质薄膜1位于两个密封件之间的结构形式。

通过采用上述的阳极侧和阴极侧密封件,就可以节省密封件所需的空间并减小作用于电池组上的夹紧力,同时还可使气密性保持稳定。

这种燃料电池包括被结合到阳极侧隔板上的阳极侧密封件和被结合到阴极侧隔板上的阴极侧密封件。这对密封件包括:(a)一对电极密封部分(或部件),这对电极密封部分夹持着阳极和阴极周围的聚合物电解质薄膜;(b)一对总管孔密封部分(或部件),这对密封部分夹持着燃料气体总管孔和氧化剂气体总管孔的每一个周围的聚合物电解质薄膜;和(c)一对连接沟槽的密封部分(或部件),这对密封部分夹持着位于每个连接沟槽两侧上的聚合物电解质薄膜。

在相应的密封部分上,阳极侧密封件和阴极侧密封件之一具有一个可与聚合物电解质薄膜线性方式接触的凸肋,而另一密封件则与聚合物电解质薄膜面对面地接触。因此,就能够保持聚合物电解质薄膜和相应的隔板之间的气密性。

在阳极侧密封复合件30中,燃料气体总管孔32通过总管孔密封部分32a和包围阳极的电极密封部分37与阳极分隔开。类似地,氧化剂总管孔33通过总管孔密封部分32a和电极密封部分37与阳极分隔开。总管孔32和33仅通过总管孔密封部分32a和33a可与电极分隔开,如图9所示;或仅通过包围电极的电极密封件37与电极分隔开,如图10所示。

阴极侧密封复合件40具有能够覆盖隔板20的整个主表面的尺寸,这包括:电极密封部分、总管孔密封部分和连接沟槽密封部分。但是,密封复合件40也可以与阳极侧密封件36具有相同的尺寸。

实施例2

图14为一个阳极侧隔板的前视图,图15为一个阴极侧隔板的前视图。

阳极侧隔板50具有一对燃料气体总管孔52、一对氧化剂气体总管孔53、一对冷却水总管孔54、一对备用总管孔55和四个螺栓孔51。

阴极侧隔板60具有一对燃料气体总管孔62、一对氧化剂气体总管孔63、一对冷却水总管孔64、一对备用总管孔65和四个螺栓孔61。

阳极侧隔板50和阴极侧隔板60分别在预定的位置上具有密封件沟槽50a和60a,这些沟槽用于接纳阳极侧密封件56和阴极侧密封件66,具体如下所述。

图16为阳极侧隔板50的正视图,其中阳极侧密封件56配装在沟槽50a内;而图17为该密封件的局部放大剖视图。图19为阴极侧隔板60的正视图,其中阴极侧密封件66配装到沟槽60a内;且图20为该密封件的局部放大剖视图。

具有一预定的凸肋56a的阳极侧密封件56沿阳极侧隔板50的密封件沟槽50a安装。

该阳极侧密封件56包括:一第一阳极侧密封部段,该密封部段环绕在气体流动通道52b和该对燃料气体总管孔52周围,以形成一个封闭的回路。该密封件56还包括:总管孔密封部分(或部件)53a、54a和55a,这些密封部分分别环绕在氧化剂气体总管孔53、冷却水总管孔54和备用总管孔55周围;以及密封部分(或部件)58c和58d,这两个密封部分位于阴极侧隔板60的每个连接沟槽63c的两侧。

第一阳极侧密封部段包括下述部分:一个主要环绕在气体流动通道52b周围的电极密封部分57;环绕在燃料气体总管孔52的外半部周围的总管孔密封部分52a;以及位于每个连接沟槽52c的两侧的密封部分58a和58b。连接沟槽52c将总管孔52与气体流动通道52b连接起来。第一阳极侧密封部段与图22所示的斜纹阴影区域相对应。

阳极侧密封件56还包括密封部分59a、59b、59c和59d。密封部分59a将燃料气体总管孔密封部分52a与氧化剂气体总管孔密封部分53a连接起来。密封部分59b将燃料气体总管孔密封部分52a与冷却水总管孔密封部分54a连接起来。密封部分59c将氧化剂气体总管孔密封部分53a与备用总管孔密封部分55a连接起来。而密封部分59d将冷却水总管孔密封部分54a与备用总管孔密封部分55a连接起来。

第二阳极侧密封部段包括下述部分:总管孔密封部分53a、54a和55a;和密封部分59a、59b、59c和59d,这些密封部分连接相应的总管孔密封部分。该第二密封部段与第一阳极侧密封部分的燃料气体总管孔密封部分52a组合形成一个封闭的回路,而且总管孔53、54和55位于该封闭回路的外侧。

阴极侧密封件66在面向阴极侧隔板的一侧具有一个平表面,该阴极密封件沿阴极侧隔板60的密封件沟槽60a安装。

阴极侧密封件66包括一第一阴极侧密封部段,该密封部段环绕在气体流动通道63b和该对氧化剂气体总管孔63周围,从而形成一个封闭的回路。密封件66还包括:总管孔密封部分62a、64a和65a,这些密封部分环绕在燃料气体总管孔62、冷却水总管孔64和备用总管孔65的每一个周围;和密封部分68a、68b,其分别位于阳极侧隔板50的每个连接沟槽52c的两侧。

第一阴极侧密封部段包括下述部分:一个电极密封部分67,该部分主要环绕在气体流动通道63b周围;环绕在氧化剂气体总管孔63的外半部周围的总管孔密封部分63a;密封部分68c和68d,其位于每个连接沟槽63c的两侧。连接沟槽63c将总管孔63与气体流动通道63b连接起来。第一阴极侧密封部段与图23中所示的斜纹阴影区域相对应。

该阴极侧密封件66还包括密封部分69a、69b、69c和69d。密封部分69a将燃料气体总管孔密封部分62a与氧化剂气体总管孔密封部分63a连接起来。密封部分69b将燃料气体总管孔密封部分62a与冷却水总管孔密封部分64a连接起来。密封部分69c将氧化剂气体总管孔密封部分63a和备用总管孔密封部分65a连接起来。密封部分69d将冷却水总管孔密封部分64a与备用总管孔密封部分65a连接起来。

第二阴极侧密封部段包括下述部分:总管孔密封部分62a、64a和65a;连接相应的总管孔密封部分的密封部分69a、69b、69c和69d。该第二密封部段与第一阴极侧密封部分的氧化剂气体总管孔密封部分63a组合形成一个封闭的回路,而且总管孔62、64和65位于该封闭回路的外侧。

燃料电池可通过以下述方式将一个MEA夹置在阳极侧隔板50和阴极侧隔板60之间而被制造成形:使阳极侧密封件56上的凸肋56a的尖头的顶部56b压抵在阴极侧密封件66上,使电解质薄膜介于两个密封件之间。

通过采用上述的阳极侧和阴极侧密封件,就可以节省密封件所需的空间并降低作用于电池组上的夹紧力,同时确保稳定的气密性。

该实施例还可以采用一种略小于隔板的聚合物电解质薄膜。这种聚合物电解质薄膜的外形由图16中的虚线表示出来。当采用具有这种尺寸的聚合物电解质薄膜时,在密封部分58a、58b与聚合物电解质薄膜接触的区域就会形成间隙。燃料气体可通过这些间隙从第一阳极侧密封部段内泄漏出,但第二阳极侧密封部段可防止该已经泄漏的气体从单元电池内泄漏出。这样,为防止气体外泄,该第二阳极侧密封部段就成为必不可少的部段。在图22中,示出了位于第一阳极侧密封部段外侧的第二密封部段。

在密封部分68c、68d与聚合物电解质薄膜接触的区域内也形成有间隙。氧化剂气体可通过这些间隙从第一阴极侧密封部段内泄漏,但第二阴极侧密封部段可防止该已经泄漏的气体从单元电池中泄漏出去。因此,该第二阴极侧密封部段就成为防止气流外漏所必不可少的部段。在图23中,示出了第二密封部段位于第一阴极侧密封部段的外侧。

此外,由于第二阳极侧密封部段和第二阴极侧密封部段的每一个环绕在总管孔内侧的区域周围,而不是环绕在与气体流动通道连接的总管孔周围,因此在燃料电池内不会发生气体的交叉泄漏。

如上所述,采用设有根据本实施例的阳极侧密封件和阴极侧密封件的阳极侧隔板和阴极侧隔板就可以保证稳定的气密性,即使采用由图16中点画线所示的小尺寸的聚合物电解质薄膜的情况下,也是如此。这样还可以减小聚合物电解质薄膜的尺寸,从而能够减小作用于电池组上的夹紧载荷。

在上面的说明中,凸肋56a形成阳极侧密封件56的相应密封部分,而且具有相同的高度。但是,可通过以下述方式设定该凸肋的高度来提高密封效果:使不与聚合物电解质薄膜相接触的凸肋高于与聚合物电解质薄膜相接触的凸肋,高度差等于聚合物电解质薄膜的厚度。

图18为设有这样一个阳极侧密封件的隔板50沿图16中的剖面线18-18取的放大剖视图。就密封件56的凸肋56a而言,与具有图16中虚线所示尺寸的聚合物电解质薄膜1相接触的部分由56a-1表示,而不与聚合物电解质薄膜相接触的部分由56a-2表示。凸肋56a-2高于凸肋56a-1,而且高度差等于聚合物电解质薄膜的厚度。凸肋56a-1通过高度逐渐变大的部分56a-3与凸肋56a-2相连接。

可以替代增加凸肋56本身的高度,增加凸肋底部的高度(厚度),以最终增加凸肋的高度。此外,可以不改变阳极侧密封件之凸肋的高度,而是改变阴极侧密封件的高度(厚度)。图21为具有这种密封件的阴极侧隔板沿图19中的剖面线21-21取的放大剖视图。就密封件66的密封部分68d而言,与具有图16中虚线所示尺寸的聚合物电解质薄膜1相接触的部分由68d-1表示,而不与聚合物电解质薄膜相接触的部分由68d-2表示。该部分68d-2比部分68d-1高出的距离等于聚合物电解质薄膜的厚度。部分68d-1通过高度逐渐变大的部分68d-3与部分68d-2相连接。其它密封部分也可按照下述方式进行构造:使不与聚合物电解质薄膜相接触的部分高于与聚合物电解质薄膜相接触的部分。

应该注意:阳极侧密封件和阴极侧密封件的位置在某些部分并非是对应的,即,氧化剂气体总管孔密封部分和将氧化剂气体总管孔与位于图16所示的阳极侧密封件内的阳极分隔开的那些部分;将燃料气体总管孔密封部分和将燃料气体总管孔与位于图19所示的阴极侧密封件内的阴极分隔开的那些部分。但是,这两个密封件是弹性的,而且当形成电池组时,这两个密封件可承受来自阳极侧隔板和阴极侧隔板的适当压力。因此,即使两个密封件的位置并不对应,也可以通过使两个密封件之一与相邻隔板的直接接触而实现良好的密封。

在与另一密封件相互对准的其中一个密封件的上述非对应部分处将这些部件用作盖板而实现密封。例如,在图16中,可在与阴极侧密封件对准的密封部分58a和58b之间设置一个覆盖每个连接沟槽52c的盖板。在图19中,可在与阳极侧密封件对准的密封部分68c和68d之间设置一个覆盖每个连接沟槽63c的盖板。

可通过将密封件整体模制到隔板的沟槽上或通过将预先模制成形的密封件配装到沟槽内的方式可使该密封件设置在隔板的密封件沟槽内。

图26和27示出了具有另一阳极侧密封件76的阳极侧隔板50。可通过将密封件76配装到隔板50的沟槽50a内而将该密封件76整体连接到图14所示的阳极侧隔板50上。该密封件76与密封件56的区别在于:除了总管孔53至55、螺栓孔51和由下述的第一阳极侧密封部段包围的区域外,密封件76覆盖着隔板50的主表面。该密封件76具有一个凸肋76a,该凸肋所在的位置在与图16所示的密封件56之凸肋56a的位置相同。在图26中,凸肋76a的尖头的顶部76b被表示成一条线。该密封件76可防止一对夹持MEA的隔板相互接触,从而防止在两个隔板之间产生短路。

阳极侧密封件76包括一第一阳极侧密封部段,该密封部段环绕在气体流动通道52b和该对燃料气体总管孔52周围,以形成一个封闭的回路。该密封件76还包括:总管孔密封部分73a、74a和75a,这些密封部分环绕在氧化剂气体总管孔53、冷却水总管孔54和备用总管孔55的每一个周围;以及密封部分78c和78d,这些密封部分位于阴极侧隔板60的每个连接沟槽63c的两侧。阳极侧密封件76还具有连接总管孔密封部分72a和73a的密封部分79a,连接总管孔密封部分72a和74a的密封部分79b以及连接总管孔密封部分74a和75a的密封部分79c。

第一阳极侧密封部段包括下述部分:一个主要环绕在气体流动通道52b周围的电极密封部分77;环绕在燃料气体总管孔52的外半部周围的总管孔密封部分72a;以及密封部分78a和78b,其位于每个连接沟槽52c的两侧。这些密封部分的位置与图16所示的密封件的密封部分相对应。

如图28所示,还可以为阳极侧隔板50提供一个阳极侧密封件86,该密封件不仅覆盖该主表面,而且还覆盖着隔板50的侧面,另外还在与图16所示的凸肋56a相同的位置上具有一个凸肋86a。附图标记86b代表凸肋86a的尖头的顶部。该密封件86防止在制成燃料电池后可能发生短路,以及防止在一对夹持着MEA的隔板之间发生短路。

实例1

(i)隔板的制造

在实例1中,图1和2所示的阳极侧隔板与图3和4所示的阴极侧隔板20是通过对各向同性的石墨板进行加工而制成的。隔板的厚度为3mm。构成气体及冷却水通道的沟槽的宽度为2mm,且其深度为3mm。

(ii)密封件的制造

如图5至8所示,将具有粘接剂层的实例1中的密封复合件30和40制造出来。

将一个厚度为100μm的聚合物薄膜4a放置在模具中。模具被合模后,在200℃的温度和150kgf/cm2的模制压力作用下,对氟橡胶进行注模加工,以在聚合物薄膜4a上形成一个预定的密封件36。同样,在厚度为100μm的聚合物薄膜4b上模制出一个密封件46。然后,在200℃的温度条件下对其进行10小时的二次交联处理。此后,将厚度为25μm并由丁基橡胶制成的粘接剂层5a和5b分别转移到聚合物薄膜4a和4b上,而且用一个由聚丙烯制成的释放薄膜覆盖粘接剂层5a和5b的表面上。

阳极侧密封件36的厚度为100μm,而其宽度为3mm。由密封件36的主表面上伸出的凸肋36a的高度为300μm。阳极侧密封件46的厚度为125μm。利用一个修整模具对阳极侧和阴极侧密封复合件30和40进行冲压加工,以形成用于燃料气体和氧化剂气体的总管孔和氧化剂气体、冷却水和备用的总管孔32至35和42至45和螺栓孔31、41及面向这些部分的电极。

将具有粘接剂层的成品密封复合件30和40分别放置在隔板10和20上并以100℃的温度和2000kgf的压力载荷对其进行1分钟的热压。

(iii)MEA的制造

通过将平均粒度约为30的铂颗粒以1∶4的重量比放置在乙炔黑炭粉末上制备出电解质催化剂粉末。这种分布在异丙醇中的催化剂粉末与分布在酒精中的全氟化碳磺酸粉末(perfluorocarbon sulfonic acidpower)相互混合,从而形成电极糊。通过丝网印刷术将这种电极糊涂覆到厚度为250μm的碳纤维非制造织物的一侧上,从而形成一个催化剂层。这样,就可以得到电极。在该催化剂层内,铂的含量为0.5mg/cm2,全氟化碳磺酸的含量为1.2mg/cm2。

以上述方式制成的阴极和阳极具有相同的成分。一个氢离子导电聚合物电解质薄膜以能够使通过印刷形成的催化剂层面朝内的方式夹置在一对面积为100cm2的电极之间。对形成的最终结构进行热压,以制造出薄膜电极组件(MEA)。所用的氢离子导电聚合物电解质薄膜是一种厚度为25μm的全氟化碳磺酸薄薄膜。

该电解质薄膜与隔板具有相同的尺寸,而且利用修整模具对其进行冲压,从而形成多个孔,这些孔将成为一对燃料气体总管孔、一对冷却水总管孔和一对氧化剂气体总管孔。

(iv)燃料电池的制造

图11为燃料电池的主要部分的纵向剖视图。

一个单元电池是通过将一个MEA夹置在具有阳极侧密封复合件30的阳极侧隔板10和具有阴极侧密封复合件40的阴极侧隔板20之间组装而成的。该MEA包括一个设置在一对电极2a和2b之间的氢离子导电聚合物电解质薄膜1。这里,O形环3配装在阳极侧隔板10上的O形环沟槽12a至15a内。在将多个单元电池叠置在一起时,就可以通过将连接着单元电池的隔板10和隔板20组合在一起形成一个冷却部段,从而使其冷却水流动通道14b和24b彼此面对。

这样,将可以将50个单元电池叠置成一个电池组,且集电板和一个绝缘板分别与电池组的每一端部相连接。最终形成的组件被夹置在不锈钢端板之间并利用夹紧杆以700kgf的夹紧载荷将其夹紧,以制造出一个燃料电池。这种燃料电池被命名为电池A。

可利用压敏纸对作用于MEA和隔板上的表面压力进行检查,且作用于MEA上的表面压力为10kgf/cm2。结果发现:密封件的反作用力为200kgf。

对这种电池A进行漏气检查。这种漏气检查是通过封闭出口侧的总管孔,将压力为0.5kgf/cm2的氦气从入口侧总管孔引入到电池A内,然后测定气体流入电池A内的流速。结果,没有发现空气、燃料气体和冷却水的泄漏,因此可以断定:电池A在流体密封性能方面没有问题。

对比实例1

通过对各向同性的石墨板进行加工制造出具有图13所示的传统O形环沟槽236a和246a的隔板210和220。该O形环沟槽236a和246a的宽度为1.5mm,深度为0.8mm。O形环236和246是利用预定的模具通过压模法制成的。这些O形环由橡胶硬度为60的氟橡胶制成。

除了使用隔板210和220及O形环236和246替代实例1中的隔板10、20及密封复合件30和40外,以与实例1相同的方法制造出一种燃料电池。这种燃料电池被命名为电池B。除了为了与O形环的形状相一致而对尺寸作出了变化外,电池组的其它组成元件与实例1中的对应元件具有相同的结构。

对电池B进行漏气性检测,检测的方式与实例1相同。结果,没有发现空气、燃料气体和冷却水的泄漏,那么就可以断定:电池B在流体密封性方面不存在问题。

当实例1中的电池A和对比实例1中的电池B的每一个保持在85℃的温度下时,将被加湿并加热至使其露点为83℃的氢气供给到阳极,而将被加湿并加热至使其露点为78℃的空气供给到阴极。结果,在没有向外部输出电能的情况下,没有负载时,两种电池的开路电压均为50V。

另外,可在燃料利用率为80%、氧气利用率为40%和电流密度为0.5A/cm2的条件下,对电池A和电池B的输出性能进行评价。评价结果如图29所示。可以断定:本发明实例1中的电池A与对比实例1中的电池B具有相同的性能。

实例2

如图14和15所示,实例2中的阳极侧隔板50和阴极侧隔板60是通过对各向同性的石墨板进行机加工而制成的。阳极侧和阴极侧隔板50、60分别具有密封件沟槽50a和60a,这些沟槽的宽度为4mm,深度为1mm。隔板50和60的厚度为3mm。这些沟槽在隔板两侧上构成流动通道,这些沟槽的宽度为2mm,且其间距为3mm。

此后,将预定的密封件模制到隔板50和60上,从而形成实例2中的具有密封件56的阳极侧隔板50,如图16和17所示,和具有密封件66的阴极侧隔板60,如图19和20所示。

这种密封件可通过下述步骤模制到隔板上:将隔板放置在一个模具中,将模具合模,且然后在200℃的温度和150kgf/cm2的模制压力作用下对氟橡胶进行注模加工。在200℃的条件下对其进行10个小时的二次交联处理。

阳极侧密封件56离阳极侧隔板50之表面的厚度为100μm,且其宽度为4.5mm。阳极侧密封件56的凸肋56a离密封件56之主表面的高度为300μm。阴极侧密封件66离阴极侧隔板60之表面的厚度为250μm,其宽度为4.5mm。

除了聚合物电解质薄膜的尺寸被减小至图16中虚线所示的尺寸,而且该尺寸略小于隔板的尺寸外,可按照与实例1相同的方式制成MEA。

利用制成的隔板和按照上述方式制成的MEA,就可以采用与实例1相同的方式制造出燃料电池。这种燃料电池被命名为电池C。

按照与实例1相同的方式对电池C进行气体泄漏检查。结果,没有观测到空气、燃料气体和冷却水的泄漏,可以断定:电池C作为一个叠置式的燃料电池其流体密封性能不存在问题。

对比实例2

如图24所示,按照与实例2相同的方式制造出一个具有密封件96的阳极侧隔板90。该密封件96具有与图16中所示的密封件56同样的结构,除了该密封件96不具有密封件56的密封部分59a、59b、59c和59d之外。而且,如图25所示,按照与实例2相同的方式制造出一个具有密封件106的阴极侧隔板100。该密封件106具有与图19中所示的密封件66同样的结构,除了该密封件106不具有密封件66的密封部分69a、69b、69c和69d之外。除了采用隔板90和100外,可按照与实例2相同的方式制造出燃料电池。这种燃料电池可命名为电池D。按照与实例1相同的方式对电池D进行漏气性检查。

由于密封件96的凸肋96a具有一些不与电解质薄膜(在图24中由虚线包围的部分)相接触的部分,因此以5kPa的气体压力对这些部分进行气体泄漏检测。因此,可以发现:实例2中的电池C比对比实例2中的电池D具有更好的密封性能。

当将电池C和D的每一个保持在85℃时,将被加湿并加热至使其露点为83℃的氢气供给到阳极,且将被加湿并加热至使其露点为78℃的空气供给到阴极。结果,在电能没有向外输出的情况下,没有负载时,本发明实例2中的电池C产生一个50V的开路电压,而对比实例2中的电池D则产生一个42.5V的开路电压。已经发现:对比实例2的电池D存在气体交叉泄漏的问题。

另外,可在燃料利用率为80%、氧气利用率为40%且电流密度为0.5A/cm2的条件下对电池C的输出特性进行评价。评价结果如图30所示。已经发现:实例2的电池C比对比实例2中的电池D具有更好的性能。

实例3

如图18所示,阳极侧密封件56的凸肋56a之高度是变化的。该凸肋56a的与聚合物电解质薄膜相接触的部分56a-1离主表面的高度为300μm,而不与聚合物电解质薄膜相接触的部分56a-2离主表面的高度为350μm。连接上述两个部分的部分56a-3略微倾斜。除了凸肋高度的变化外,电池C2按照与实例2相同的方式制造成形。

对该实例中的电池C2和实例2中的电池C进行对比测试,目的是除了检测压力发生变化外,按照与实例1相同的方式对其密封性能进行检测。结果,对于电池C2而言,直到300kPa才检测到气体泄漏;但对于电池C而言,在检测压力为200kPa时,就已经检测到有气体从总管向外泄漏。因此,我们发现:实例3中的电池C2比实例2中的电池C具有更好的密封性能。

出现这种结果的原因如下所述。位于聚合物电解质薄膜外侧的密封部分的密封干涉度可通过增加薄膜的厚度而得以提高。术语“密封干涉度”是指受到挤压作用的密封部分的厚度,密封件需要通过该厚度产生足够的弹力,从而实现密封作用。此外,在因薄膜的厚度而产生高度差的位置上,可通过调整凸肋的高度来补偿或减小这种高度上的差别。因此,就可以保证在所有的密封部分上都具有稳定的密封干涉量,从而提高密封性能。

实例4

按照与实例2相同的方式制造出一个阳极侧隔板50和一个阴极侧隔板60。而且,分别制造出阳极侧密封件56和阴极侧密封件66。

可通过将密封件56和66配装到隔板50和60的沟槽50a、60a内而将密封件56和66连接到隔板50和60上。由于该实例中的密封件宽于传统的O形密封垫,因此这种密封件在组装过程中具有更好的处理性能。

除了采用按照上述方式制成的阳极侧和阴极侧隔板50、60外,按照与实例2相同的方式制造出一种燃料电池。这种电池可被命名为电池E。

按照与实例1相同的方式对电池E进行漏气性检测。结果,没有观测到空气、燃料和漏气水的泄漏,可以断定:电池E的流体密封性能不存在问题。

当将电池E保持在85℃时,将被加湿并加热至使其露点为83℃的氢气供给到阳极,而将被加湿并加热至使其露点为78℃的空气供给到阴极。这样,在电能没有向外输出的情况下,没有负载时,本实例中电池E产生一个50V的开路电压。

在与实例1相同的条件下对电池E的输出性能进行检测。电池E与对比实例1的电池B的评价结果如图31所示。可以断定:该实例中的电池E比对比实例1中的电池B具有相同的性能。

为了能够将密封件更好地粘接到隔板上,可将一种由丁基橡胶制成的粘接剂施加到本实例中要被连接到隔板上的密封件之表面上。即使在采用这种密封件的条件下,仍然可以断定:这种燃料电池的性能与本实例中的电池E具有相同的性能。

与密封件整体结合的隔板会剧烈地振动,但密封件不会从隔板上脱开。还可以断定:在组装过程中,这种振动不会使与密封件一体组合的隔板产生任何问题。

实例5

如实施例2中的附图26和27所示,以与实例2相同的方式在阳极侧隔板50上设置一个阳极侧密封件76。

该阳极侧密封件76的厚度离阳极侧隔板50的表面100μm,而密封件76的凸肋76a离密封件76之主表面的高度为300μm。

在组装过程中,如果隔板50的某一部分不应该用密封件76覆盖,那么可将基本覆盖隔板50之整个表面的密封件76的部分切除,或者可将密封件模制成不覆盖隔板的某一部分。

除了采用阳极侧密封件76外,按照与实例2相同的方式制造出一种燃料电池。这种燃料电池可命名为电池F。

在与实例1相同的条件下对电池F进行漏气性检查。结果,没有观测到空气、燃料气体和漏气水的泄漏,可以断定:燃料F在流体密封特性方面不存在问题。

当将电池F保持在85℃时,将被加湿并加热至使其露点为83℃的氢气供给到阳极,而将被加湿并加热至使其露点为78℃的空气供给到阴极。结果,在没有向外输出电能的情况下,没有负载时,该实例中的电池F产生一个50V的开路电压。

在与实例1相同的条件下对电池F的输出性能进行检测。对电池F及对比实例2中的电池D的评价结果如图32所示。结果,可以断定:本实例中的电池F比对比实例2中的电池D具有更好的性能。

此外,由于阳极侧隔板50的主表面用密封件76覆盖,因此夹杂在其中的导电异物不会产生短路问题。

实例6

如实施例2中的附图28所示,阳极侧密封件86按照与实例2相同的方式设置在阳极侧隔板50上。该阳极侧隔板86被设置成能够覆盖阳极侧隔板50之侧面的结构形式,其厚度为100μm。

除了采用阳极侧密封件86外,可按照与实例2相同的方式制造出一种燃料电池。这种燃料电池可被命名为电池G。

按照与实例1相同的方式对电池G进行漏气性检测。结果,没有观测到有空气、燃料气体和冷却水的泄漏,可以断定:电池G的流体密封特性不存在问题。

当将电池G保持在85℃时,将被加湿并加热至使其露点为83℃的氢气供给到阳极,而将被加湿并加热至使其露点为78℃的空气供给到阴极。结果,在没有向外输出电能的情况下,没有负载时,本实例中的电池G产生一个50V的开路电压。

在与实例1相同的条件下对电池G进行输出性能的检测。电池G和对比实例2中的电池D之评价结果如图33所示。结果,可以断定:本实例中的电池G比对比实例2中的电池D具有更高的性能。

另外,由于阳极侧隔板50的主表面用密封件86覆盖,因此夹杂在其中的导电异物不会造成短路。此外,隔板50的侧面用密封件86覆盖,因此存在于燃料电池表面上的导电异物也不会造成短路,这样就可以降低在燃料电池的使用过程中产生电震的可能性。

实施例3

图34为本实施例的燃料电池的阴极侧隔板的前视图,而图35为其后视图。图36为阳极侧隔板的前视图。

该阴极侧隔板110具有一对氧化剂气体总管孔111、一对燃料气体总管孔112、一对冷却水总管孔113和四个用于安装夹紧螺栓的螺栓孔119。该隔板110在面向阴极的一侧具有一个与该对总管孔111相连接的气体流动通道115。该隔板110在其背面具有一个与该对冷却水总管孔113连接的冷却水流动通道114。该背面上还具有一个环绕在总管孔113和流动通道114周围的密封件沟槽116以及环绕在总管孔111和112的每一个周围的密封件沟槽117和118。该隔板110还具有一对假总管孔113B,这对假总管孔用来与总管孔113相平衡。

一个阳极侧隔板120具有一对氧化剂气体总管孔121、一对燃料气体总管孔122、一对冷却水总管孔123、假总管孔123B和四个用于安装夹紧螺栓的螺栓孔129。该隔板120在面向阳极的一侧具有一个与该对总管孔122连接的气体流动通道124。与阴极侧隔板相同,该隔板120的背面也包括:一个与该对冷却水总管孔123连接的冷却水流动通道;一个环绕在总管孔123和冷却水流动通道周围的密封件槽;和环绕在总管孔121和122的每一个周围的密封件槽,但未在附图中示出。

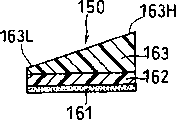

如图37所示,阴极侧密封件150具有一个环绕在阴极侧隔板110上的该对氧化剂气体总管孔111和气体流动通道115周围的部分151,从而形成一个封闭的回路。该密封件150还包括:环绕在每个燃料气体总管孔112周围的环形部分152;将部分152与部分151连接起来的垂直部分158和水平部分154;环绕在冷却水总管孔113和假总管孔113B的每一个周围的环形部分153和153B,这两个部分153和153B彼此连接在一起;以及将部分153和153B的端部与部分151连接在一起的部分156和157。如图39所示,该密封件150具有一种由粘接剂层161、树脂薄膜162和橡胶层163构成的三层结构。部分151被加工成类似楔形的形状,其横截面在内侧较薄,而在外侧较厚。部分152、153和153B被加工成类似楔形的形状,其横截面在内侧即总管孔侧较厚,而外侧则较薄。

部分154、156、157和158也具有楔形的截面。尽管这些具有楔形横截面的部分其内侧或外侧较厚,但其最好在内侧较厚,而在外侧较薄。

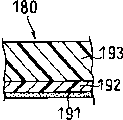

如图38所示,阳极侧密封件180具有分别与总管孔121、122、123、123B和孔129联通的总管孔181、182、183、183B和孔189以及与阳极相对的切除部分184。尽管与密封件150的结构相似,密封件180也具有一种由粘接剂层191、树脂薄膜192和橡胶层193构成的三层结构,但该密封件180是一个具有均匀厚度的平板,如图40所示。

将该阴极侧密封件150以使其粘接剂层朝下的方式放置在阴极侧隔板110的面向阴极的表面上并通过热压将其结合到隔板上。类似地,将阳极侧密封件180以使其粘接剂层朝下的方式放置在阳极侧隔板120的面向阳极的表面上并通过热压粘接到该隔板120上。图41和42分别示出了阴极侧隔板和阳极侧隔板,密封件分别以上述方式结合在这些隔板上。

一个单元电池可通过将一个MEA夹持在用密封件连接在一起的隔板之间制造成形,其中MEA包括一个设置在一对电极之间的聚合物电解质薄膜。在相邻的单元电池之间,一个冷却部分设置在阴极侧隔板之背面与阳极侧隔板之背面的连接处。在这些连接在一起的隔板之间,有多个O形环配装在图35所示的沟槽116、117和118内。这种组装工序如下所述。

首先,将多个导销设置在装配夹具内,然后将连接有密封件的阳极侧隔板120放置在导销上。接着,按照使阳极气体扩散层不与密封件180的被切掉部分184之边缘重叠的方式将MEA小心地沿导销安装。

在设置在夹具内的导销和已装配的相应的部件之间存在有间隙。由于MEA的尺寸会随装配环境中的湿度的不同而发生剧烈变化,因此应该留有一个很大的间隙。为了能够稳定地装配MEA,需要在导向部分上设置一个1mm的间隙。

在将MEA设定后,就可以安装阴极侧隔板110。由于该隔板不是透明的,因此就不能直接观察到MEA的阴极气体扩散层和密封件,这样就需要沿导销执行安装操作。最好将MEA的阴极气体扩散层设置在阴极侧密封件150的中心位置上。但是,夹具的间隙及MEA和隔板的尺寸误差的组合结果将导致错位。

当采用平板形式的传统密封件时,气体扩散层将覆盖在最大可能位移的上限附近的密封件边缘上,从而导致密封性不够的问题。如果为便于装配而该间隙变大,那么气流就会通过间隙流动,而不会供给到电极。

相反,当采用具有楔形横截面的本发明之密封件时,即使气体扩散层由于尺寸误差而在一定程度上覆盖密封件150的下部163L,也可以通过楔形密封件的较高部分163H来完成密封作用。这样就可防止气体从密封件150的部分151处泄漏,从而确保足够的密封性能。此外,由于密封件为楔形,因此就可在隔板的平面方向上在该密封件和气体扩散层之间获得很大的间隙,而沿高度方向的间隙仍然保持很小。因此,就不会由于气体没有在气体流动通道内流动却从该间隙流过而降低其发电性能的问题。

从上述的说明中可以清楚看到:最好在部分151上的包围阴极的部分,即在图37中的斜阴影部分可被加工成类似楔形的形状,其横截面在内侧较薄,而在外侧较厚。对于除部分151之外的其它部分而言,楔形横截面可在内侧或外侧较薄,但最好在内侧较薄,而在外侧较厚,这与包围电极的部分一样。

如上所述,采用根据本发明的密封件,就可通过将与密封件连接在一起的阳极侧隔板放置在一个带有多个导销的夹具上并将MEA沿导销设置,然后安装阴极侧隔板。通过该工序就能够以不使阳极气体扩散层覆盖密封件180上的已被切除部分184的边缘之方式直观而仔细地装配电池。因此,就可以减小因阳极侧的装配误差而产生的压力损失的变化,从而提高活性气体的利用率。在阴极侧,阴极气体扩散层与密封件的接合处在组装过程中不能直接看到,但采用具有楔形横截面的密封件就可以防止由于装配误差而产生的气体泄漏问题。

实例7

催化剂粉末可通过将平均粒度约为30、重量百分比为25%的铂颗粒放在一种乙炔碳黑粉末中而制备出来。该催化剂粉末与分布在酒精中的全氟化碳磺酸相互混合。将这种混合物施加到厚度为250μm的碳纤维非制造织物的一侧,然后将其烘干,从而形成一个电解质催化剂层。在最终形成的电极内,铂的含量为0.5mg/cm2,而全氟化碳磺酸的含量为1.2mg/cm2。

按照上述方式制成的阴极和阳极具有相同的组分。它们可通过下述方式结合在一起:对面积略大于电极的氢离子导电聚合物电解质薄膜的中心部分的两侧进行热压,使得印刷形成的催化剂层与电解质薄膜相互接触。这样,就制造出一种薄膜电极组件(MEA)。该氢离子导电聚合物电解质薄膜是一个厚度为175μm的全氟化碳磺酸薄薄膜,该薄膜与下述的隔板具有相同的尺寸。利用修整模具对该电解质薄膜进行冲压,以形成与隔板的用于燃料气体、冷却水和氧化剂气体的相应的总管孔对应的孔。

下面将对该实例中燃料电池的每个组成部分的结构加以说明。

具有上述结构的阴极侧隔板110和阳极侧隔板120是通过对厚度为3mm的气密各向同性的石墨板进行机加工、从而形成气体流动通道和总管孔的方式制成的。构成气体和冷却水流动通道的沟槽之宽度为1.5mm,且其间距为3mm。氧化剂气体流动通道、燃料气体流动通道和冷却水流动通道成蛇行排列并分别由七个平行的沟槽、四个平行的沟槽和六个平行的沟槽组成。

阳极侧密封件180是一种薄板,该薄板包括一个厚度为100μm的聚酰亚胺薄膜192和一个厚度为125μm的氟橡胶层193,而且聚酰亚胺薄膜192位于薄板的一侧并具有一个厚度为25μm并由丁基橡胶制成的粘接剂层191,而氟橡胶层193形成在该薄板的另一侧。氟橡胶层193通过模制形成在聚酰亚胺薄膜192上。利用修整模具对该薄板进行冲压,从而形成多个总管孔、螺栓孔和一个与电极相对的部分(被切除的部分184)。这个与电极相对的部分的尺寸确定成,使得电极部分和该部分之间在一侧的间隙为0.25mm。

阴极侧密封件150是通过将氟橡胶163模制到一个厚度为100μm的聚酰亚胺薄膜162上,从而将需要密封的区域包围起来的方式制成的。该氟橡胶163的宽度为3mm,而且其楔形横截面的高度在较高侧为300μm,而在较低侧为50μm。即,如实施例3所述,一个部分151的横截面在内侧较薄,而在外侧较厚。部分152、153和153B的横截面在内侧较厚,而在外侧较薄。氟橡胶是通过下述步骤模制到聚酰亚胺薄膜上的:将聚酰亚胺薄膜设置在一个模具中,将模具合模,而且在200℃的温度条件下和150kgf/cm2的模制压力作用下对氟橡胶进行模制。在200℃的条件下,对其进行10个小时的二次交联处理。然后,将一个厚度为25μm并由丁基橡胶制成的粘接剂层161转移到该聚酰亚胺薄膜上,并用一个由聚丙烯制成的释放薄膜覆盖在粘接剂层的表面上。利用修整模具对最终形成的薄板进行冲压处理,从而形成多个总管孔、螺栓孔和一个与电极相对的部分。与电极相对部分的尺寸按照下述方式确定:使电极部分与该部分之间在一侧的间隙为0.25mm。

将这样制造出来的密封件150和180分别放置在隔板110和120上并在100℃的温度条件下和2000kgf的压载荷作用下对其进行热压1分钟。

此后,如上所述,将多个导销设置定在装配夹具上,然后将阳极侧隔板、MEA、阴极侧隔板顺序沿这些导销组装。这样,就可将50个单元电池叠置在一起。MEA的电极面积为100cm2。一个集流板和一个绝缘板分别与形成的电池组的每一相连接,而且将该电池组夹置在不锈钢端板之间并利用夹杆以700kgf的夹具载荷将其夹紧。利用压敏纸对施加在作用于MEA和隔板上的表面压力进行检测,可以发现:作用于MEA上的表面压力为10kgf/cm2。结果,就可以发现:密封件的反作用力为200kgf。

对这些制成的燃料电池进行漏气性检测。这种漏气性检测是通过下述方式进行的:将出口侧总管孔封闭,从入口侧总管孔以0.5kgf/cm2的压力将氦气导入燃料电池内并测定气体流入该燃料电池内的流速。结果,可以观察到:没有空气、燃料气体和冷却水的泄漏,因此可以断定:该燃料电池作为叠置型的燃料电池其流体密封性能不存在问题。

对比实例3

传统的平板型密封件用于对氧化剂气体侧进行密封。其构成与实例7的构成相同,除了氧化剂气体侧的密封件为一个平板外。与实例7的方式相同,利用装配夹具将50个单元电池叠置起来,且按照相同的方式对最终形成的燃料电池进行泄漏检查。由于作用于MEA上的表面压力在夹紧载荷为2000kgf时为10kgf/cm2,因此夹紧操作是在2000kgf的压力作用下进行的。这样,某些电池就会使气体从氧化剂气体侧向外泄漏或交叉泄漏到燃料气体侧,或者既存在外泄,又存在交叉泄漏,这样就会使密封失效。泄漏检查的条件与实例7的检查条件相同。

完成这种检测后,对实例7的燃料电池和对比实例3的燃料电池进行分解处理,结果发现:在这两种燃料电池内,MEA的阴极侧气体扩散层均略微偏离阴极侧密封件的中心处。对于实例7的燃料电池而言,利用具有楔形横截面的密封件的较高部分来实现密封作用。这样,就可以发现:即使气体扩散层与密封件的边缘略微重叠,在组装过程中也能够在气体扩散层的可能错位范围内达到足够的密封性能。另一方面,对于对比实例3的燃料电池而言,气体扩散层和密封件也发生错位,而且发现:即使气体扩散层与平板型密封件之间部分重叠,也会削弱密封性能,从而导致密封失效。

下面,从对比实例3的燃料电池中拆下产生密封失效的那些单元电池,并通过进行泄漏检查选择出30个能够正常操作的电池。利用这30个电池组装成一个燃料电池。对这种燃料电池与实例7中包括有50个电池的燃料电池进行性能评价,具体如下所述。

当将实例7中的燃料电池和对比实例3中的燃料电池分别保持在75℃时,被加湿并加热至使其露点为70℃的氢气供给到阳极,而被加湿并加热至使其露点为60℃的空气供给到阴极。结果,在没有向外部输出电能的情况下,没有负载时,实例7的燃料电池和对比实例3的燃料电池其开路电压分别为50V和30V。可以断定:不存在诸如交叉泄漏和短路的问题。

使这些燃料电池在燃料利用率为80%、氧气利用率为40%和电流密度为0.3A/cm2的条件下进行操作,从而产生电能。当对燃料气体进行持续性的加湿,从而使露点保持在70℃时,空气的湿度从60℃起以5℃的增量进行变化,并在每种操作条件下,都进行24小时的发电操作。图44示出了这些燃料电池的电压稳定性。当氧化剂气体的露点为70℃或更高时,对比实例3的燃料电池的输出电压不稳定,且在露点为75℃时,其输出电压下降。相反,实例7的燃料电池在露点达到75℃时其输出电压仍然稳定。在对比实例3的燃料电池中,氧化剂气体侧的压力损失比实例7中燃料电池在氧化剂气体侧的压力损失高5%,而且该压力损失在露点为70℃或更高时还会产生波动。

将这些评价过的燃料电池进行分解,以检查隔板的气体流动通道,结果发现:与实例7的燃料电池相比,对比实例3的燃料电池其阴极侧隔板上的气体流动通道内的水滴量更多。

对比实例4

制造出一种电池,在该电池内,对比实例3中的阴极侧密封件与气体扩散层之间的单侧间隙从0.25mm扩大到1.0mm。除了将气体扩散层与密封件之间的间隙放大外,按照与对比实例3相同的方式制造出一种包括有30个叠置电池的燃料电池。

在与对比实例3相同的条件下对这种燃料电池进行评价。该燃料电池的开路电压为30V,且当氧化剂气体的露点发生变化时,其输出性能如图45所示。与对比实例3中的燃料电池相比,直到露点达到75℃时,对比实例4的燃料电池之输出电压仍然是稳定的。但是,在这种稳定状态下,其输出电压的绝对值却低于对比实例3的输出电压绝对值。而且,没有观察到氧化剂气体侧的压力损失存在波动。

在完成评价后,将对比实例4的燃料电池分解开来,以检查阴极侧隔板的气体流动通道。结果发现:水滴的数量与实例7中水滴的数量相等。

固态聚合物电解质燃料电池在阴极侧产生了水和电能。为了能够稳定地发电,将生成的水迅速而稳定地排出显得十分重要。如果不能将生成的水稳定的排出,那么就不能稳定地供给活性气体,从而使输出电压产生波动。在最坏的情况下,由于活性气体的不足将会发生电极的极性颠倒,这样就可能使电池产生不可恢复的损坏。

由上面对实例7和对比实例3和4的评价和分析结果可以发现:阴极侧气体扩散层和密封件之间的间隙影响着生成水的排出和获取稳定的输出电压。

但是,还可以断定:如果该间隙过大,那么从该间隙流过并且没有对电极反应作贡献的气体量就会增加,从而导致输出电压的下降。在这一点上,可以断定:实例7的燃料电池在确保所需的间隙不会降低阴极侧的性能方面是最佳的。

与采用O形环的密封方法不同,采用楔形横截面的实例7之密封方法无需设置用于安装O形环的沟槽。因此,不必说:实例7的密封方法还可以减小隔板的厚度及燃料电池的大小。

实例8

采用与实例7相同的MEA、密封件和隔板按照与实例7相同的方式将20个电池叠置起来。但是,通过改变电极和密封件之间的单侧间隙产生出五种型式,如表1所示。这些电池组的装配特性如表2所示。

表1

| 型式1 | 型式2 | 型式3 | 型式4 | 型式5 |

| 电极和密封件之间的单侧间隙 | 0.1mm | 0.2mm | 0.25mm | 0.35mm | 0.5mm |

一个集流板和一个绝缘板与每个电池组的每一端部相连接。最终的组件被夹置在不锈钢端板之间,而且利用夹紧杆以2000kgf的夹紧载荷将其夹紧。利用压敏纸对作用于MEA和隔板上的表面压力进行检测,发现:作用于MEA上的表面压力为10kgf/cm2。

在与实例7相同的条件下,对这样制成的燃料电池进行漏气检测。在漏气检测后,将这些燃料电池分解。结果如表2所示。

表2

| 型式1 | 型式2 | 型式3 | 型式4 | 型式5 | |

| 装配特性 | 差 | 略差 | 好 | 好 | 好 |

| 泄漏检测 | 有泄漏 | 有泄漏 | 无泄漏 | 无泄漏 | 无泄漏 |

| 分解后观察到的情况 | 气体扩散层与密封件重叠 | 气体扩散层与密封件重叠 | 正常 | 正常 | 正常 |

这些结果表明:从装配性能和密封可靠性的角度考虑,密封件和气体扩散层之间的单侧间隙(c1)最好为0.25mm(型式3)或更大。在与实例7相同的条件下,对型式3的燃料电池进行评价。结果,获得电池的开路电压为20V,而且发现:没有出现向交叉泄漏和短路的问题。就输出电压特性而言,当氧化剂气体的露点发生变化时,直到露点达到75℃时仍然能够得到14V的稳定的高输出电压(每个单元电池0.7V)。

下面,根据隔板上的流动通道型式的差别和气体扩散层与密封件之间的间隙的型式的不同对这些单元电池的压力损失进行评价。气体流动通道的形成方法、密封件的制造方法、电池的制造方法和电池组元件的结构与上述内容相同。表3示出了经过评价的型式。通过在室温下从入口侧总管供给反应气体利用率为40%的干燥氮气并测定入口侧总管和出口侧总管之间的压力损失来评价压力损失的变化。评价结果如表4和图46所示。

表3

| 型式1 | 型式2 | 型式3 | 型式4 | 型式5 | 型式6 |

| 气体通道/路径数量P | 7 | 2 | 3 | 1 | 6 | 2 |

| 气体通道/长度L | 1080mm | 3717mm | 2451mm | 2270mm | 450mm | 1260mm |

| 气体通道/横截面的液力直径D | 1mm | 1mm | 1mm | 0.73mm | 0.82mm | 0.7mm |

| 气体通道/(L/D/P)×2 | 309 | 3717 | 1634 | 6219 | 183 | 1800 |

| 间隙/长度l | 0.244mm | 0.244mm | 0.244mm | 0.12mm | 0.12mm | 0.12mm |

| 间隙/横截面的液力直径d | 0.374mm | 0.272mm | 0.272mm | 0.299mm | 0.25mm | 0.25mm |

| 间隙/l/d | 652 | 898 | 898 | 402 | 480 | 480 |

| l/d/[(L/D/P)×2] | 2.1 | 0.24 | 0.55 | 0.06 | 2.6 | 0.27 |

表4

| 型式1 | 型式2 | 型式3 | 型式4 | 型式5 | 型式6 | |

| 装配性能 | 好 | 好 | 好 | 好 | 好 | 好 |

| 泄漏检查 | 没有泄漏 | 没有泄漏 | 没有泄漏 | 没有泄漏 | 没有泄漏 | 没有泄漏 |

| 压力损失变化(ΔkPa) | 0.5 | 7 | 1 | 10 | 0.5 | 1.5 |

| 评价 | 好 | 略差 | 好 | 差 | 好 | 好 |

图46是一个曲线图,图中示出了与气体流动通道和于气体扩散层和密封件之间的间隙之间关系有关的压力损失变化。参数(l/d)/(L/D×2/P)是一个由阴极侧隔板上的气体流动通道之长度(L)、气体流动通道的横截面的液力直径(D)、气体流动通道的路径数量(P)、间隙的横截面的液力直径(d)和间隙的长度(l)来限定的修改的比值。图46示出了压力损失变化在参数为0.27左右时急剧下降的情况。应该知道:一个气体流动通道包括一个或更多沟槽,而且术语“路径”是指气体流动通道的每个沟槽。

图43为气体扩散层与密封件之间的间隙的模型。阴极侧密封件150和阳极侧密封件180位于阴极201和阳极202的外部,在该阴极和阳极之间夹置一个聚合物电解质薄膜203,而且该组件又夹置在该阴极侧隔板110和阳极侧隔板120之间。阴极201与密封件150之间的间隙用l1表示,而阳极202与密封件180之间的间隙用l2表示。阴极201与密封件150之间的间隙的横截面用S表示。阴极侧上的液力直径由下述公式表示:

液力直径=(横截面S的面积)÷(横截面S的周长)×4

图47示出了包括有50个叠置型单元电池的燃料电池M之输出电压特性,其中这50个单元电池均存在压力损失变化。该燃料电池采用与实例7相同的隔板及平板型密封件。通过调整气体扩散层与密封件之间的间隙,就可以选出存在压力损失变化的那些单元电池并将其堆叠在一起,从而形成一个燃料电池。该燃料电池与实例7具有完全相同的组成部件,除了采用这种单元电池外。

图47还示出了一个对比实例的燃料电池N的输出电压特性,该燃料电池包括有50个压力损失变化在0.5kPa范围内的叠置型单元电池。从对比实例的结果可以断定:当压力损失变化很小时,相应的单元电池的输出电压是均匀的,而且变化也很小。因此,可以断定:这种燃料电池的总管结构和气流结构在活性气体均匀分布到各个单元电池方面不存在问题。

当压力损失变化从约1.5kPa开始增加,那么就可以观察到输出电压的下降。下降的原因在于:燃料电池内的压力损失变化导致活性气体的分布不均匀,这样就会因活性气体以低流速供给到这些电池而降低了电池的发电能力。就是说,可以断定:将需要安装到燃料电池内的多个单元电池的压力损失变化保持在1.5kPa的范围内就可以有效增加燃料电池的输出并使其性能保持稳定。

本发明人从燃料电池组的输出电压特性和压力损失变化之间的关系及参数((l/d)/(L/D/P ×2))与单元电池内的压力损失变化之间的关系中发现:取得一个满足下述公式(3)的间隙非常重要:

0.27<(l/d)/(L/D×2/P) (3)

该公式说明:密封件与气体扩散层之间的间隙的液力直径需要满足公式(1):

d<(D×l×P)/0.54L (1)

该实例的结果表明:出于对装配性能和密封可靠性的考虑,密封件与气体扩散层之间的单侧间隙c1应为0.25mm或更大;而且还有一点很重要,应按照下述方式保证单侧间隙:使该单侧间隙的液力直径“d”满足公式(1)。

尽管满足上述要求的结构可具有任何形状,但是应用于实例7中并具有楔形横截面的密封件是最佳的,而且最好这种楔形横截面应用到阴极侧密封件上。

实例9

使用与实例7、8相同的MEA、密封件和隔板按照与实例7相同的方式通过将20个电池堆叠在一起制造出多种电池组。由于这些电池组在阴极与密封件之间的间隙方面存在差别,因此该间隙内的压力损失Pc和隔板上的气体流动通道内的压力损失Pf也各不相同,如表5所示。在相同的电池组内,阳极和阴极侧的压力损失之比Pc/Pf被设计为相等的数值。电池组g和h与其他电池组具有相同的气体流动通道模式,但其流动通道的横截面大于其它电池组之流动通道的横截面。

预先对每个电池组中的一个单元电池进行间隙内的压力损失和气体流动通道内的压力损失测定。将测得的数值用作间隙内的压力损失Pc和该电池组的隔板上的气体流动通道内的压力损失Pf。具体而言,可利用气体流动通道型式的不同和气体扩散层与密封件之间的间隙的模式的不同评价这些单元电池的压力损失变化。通过在该电池的气体入口和出口侧分别设置应该压力检测入口来测得压力损失。在测定间隙内的压力损失时,可将一种硅酮胶粘接剂充填到与电极相对应的隔板之气体流动通道部分内并施加到气体扩散层上,从而将气孔堵住。通过在室温下从入口侧总管供给一种活性气体利用率被设定为40%的干燥氮气来测定压力损失。

表5

| 电池组 | a | b | c | d | e | f | g | h |

| Pc(帕) | 250 | 350 | 447 | 475 | 743 | 900 | 495 | 1641 |

| Pf(帕) | 486 | 486 | 486 | 486 | 438 | 486 | 193 | 91 |

| Pc/Pf | 0.5 | 0.7 | 0.9 | 1.0 | 1.7 | 1.9 | 2.6 | 18 |

| 电压的稳定性 | × | × | △ | ○ | ○ | ○ | ◎ | ◎ |

×表示差,△表示略差,○表示好,而◎表示非常好。

一个集流板和一个绝缘板被连接到每个电池组的每一端上。最终形成的电池组被夹置在不锈钢端板之间并利用夹紧杆以2000kgf的夹紧载荷将其夹紧。利用压敏纸对作用于MEA和隔板上的表面压力进行检测,可以发现:作用于MEA上的表面压力为10kgf/cm2。

在与实例1相同的条件下,对最终制成的燃料电池进行漏气检测。结构,没有发现这些燃料电池的密封性能存在问题。

此后,使各个燃料电池进行操作,从而产生电能;对电压的稳定性进行评价。结果如表5所示。

结果表明:电池的电压稳定性在Pc/Pf的比值约为0.9时发生剧烈变化。

正常情况下,间隙内的压力损失被设计得较大,即,Pc/Pf的比值被设计成大到使流过该间隙的气体量很小的程度。当间隙内的压力损失很小时,即当Pc/Pf的比值很小时,发电所需的气体就会从这些间隙流过,而且气体很难从气体流动通道流过。这样,发电所需的气体就不会供给到电极,从而导致电压不稳定。

但是,本发明人发现:即使Pc/Pf的比值略小一些,燃料电池仍然可以操作。其原因如下。在利用聚合物电解质燃料电池发电的情况下,气体中一般含有湿气,因此部分气体就会变成液滴。这样,这样的气体的流动就处于两个层流的状态下。在Pc/Pf的比值很小的情况下,如果气体是干燥的,那么通过气体流动通道流过的气体量就会小于适合于要发电的气体量。但在两个层流的状态下,即使在这种条件下,Pc仍然会变大。因此,流过这种间隙的气体量就会下降,从而可以进行操作。

如上所述,本发明人已经发现:实际操作范围是由间隙内的压力损失Pc与气体流动通道内的压力损失Pf之比来限定的。即,本发明人发现:在0.9<Pc/Pf的情况下,操作范围有效。

尽管已通过优选实施例对本发明作出了说明,但是应该理解:这些内容并非是对本发明的限制。本领域的技术人员在阅读上述的内容后无疑会对本发明作出各种变形和修改。因此,所附权利要求书将覆盖所有这些落入本发明保护范围和构思范围内的变形和修改。

Claims (15)

1、一种聚合物电解质燃料电池,其包括:

薄膜电极组件,所述组件包括氢离子导电聚合物电解质薄膜以及阳极和阴极,所述阳极和阴极夹持着所述聚合物电解质薄膜;

阳极侧隔板,所述隔板具有一对燃料气体总管孔、一对氧化剂气体总管孔和与所述对燃料气体总管孔连接的气体流动通道,所述气体流动通道用于向阳极供给燃料气体和将燃料气体从阳极排出;

阴极侧隔板,所述隔板具有一对燃料气体总管孔、一对氧化剂气体总管孔和与所述对氧化剂气体总管孔连接的气体流动通道,所述气体流动通道用于将氧化剂气体供给到阴极和将氧化剂气体从阴极排出;

设置在所述阳极侧隔板的阳极侧表面上的阳极侧密封件;

设置在所述阴极侧隔板的阴极侧表面上的阴极侧密封件;

所述薄膜电极组件在压力作用下夹置于所述阳极侧和阴极侧隔板之间,从而形成电池;

其中,所述阳极侧密封件和所述阴极侧密封件与聚合物电解质薄膜相互配合在使阳极侧和阴极侧密封件彼此相对的密封部分上对电池进行密封,由此防止燃料气体和氧化剂气体从所述燃料气体通道和所述氧化剂气体通道内泄漏;以及

其中,所述阳极侧密封件和阴极侧密封件之一具有与所述密封部分线性接触的凸肋,而另一密封件则与所述密封部分面对面地接触。

2、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:

所述聚合物电解质薄膜具有一对燃料气体总管孔和一对氧化剂气体总管孔;

所述阳极侧密封件具有:第一阳极侧密封部段,所述密封部段环绕在阳极和燃料气体总管孔以及氧化剂气体总管孔周围,从而形成封闭的回路;和第二阳极侧密封部段,所述部段将阳极与燃料气体总管孔和氧化剂气体总管孔隔开;

所述阴极侧密封件具有:第一阴极侧密封部段,所述密封部段环绕在阴极和燃料气体总管孔以及氧化剂气体总管孔周围,从而形成封闭的回路;和第二阴极侧密封部段,所述密封部段将阴极与燃料气体总管孔和氧化剂气体总管孔分隔开;

所述阳极侧密封件和阴极侧密封件之一具有凸肋;和

所述阳极侧密封件和阴极侧密封件被夹置在所述阳极侧和阴极侧隔板之间并以下述方式压靠到聚合物电解质薄膜上:使所述凸肋与聚合物电解质薄膜线性接触,而且使另一密封件与聚合物电解质薄膜面对面地接触。

3、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:

所述聚合物电解质薄膜具有一对燃料气体总管孔和一对氧化剂气体总管孔;

所述阳极侧密封件具有:第一阳极侧密封部段,所述密封部段环绕在阳极和燃料气体总管孔以及氧化剂气体总管孔周围,从而形成封闭的回路;和第二阳极侧密封部段,所述密封部段将阳极与氧化剂气体总管孔分隔开;

所述阴极侧密封件具有:第一阴极侧密封部段,所述密封部段环绕在阴极和燃料气体总管孔以及氧化剂气体总管孔周围,从而形成封闭的回路;和第二阴极侧密封部段,所述密封部段将阴极与燃料气体总管孔分隔开;

所述阳极侧密封件和阴极侧密封件之一具有凸肋;和

所述阳极侧密封件和阴极侧密封件被夹置在所述阳极侧隔板和阴极侧隔板之间并以下述方式压靠到聚合物电解质薄膜上:使所述凸肋与聚合物电解质薄膜线性接触,而且使另一密封件与聚合物电解质薄膜面对面地接触。

4、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:

所述聚合物电解质薄膜大到足以覆盖阳极和阴极的程度,但并不大到将所述燃料和氧化剂气体总管孔遮住;

所述阳极侧密封件具有:第一阳极侧密封部段,所述密封部段环绕在阳极和燃料气体总管孔周围,从而形成封闭的回路;和第二阳极侧密封部段,所述密封部段与所述第一阳极侧密封部分组合包围所述聚合物电解质薄膜,所述第一阳极侧密封部段与所述聚合物电解质薄膜在包围阳极的部分上相互接触;

所述阴极侧密封件具有:第一阴极侧密封部段,所述密封部段环绕在阴极和氧化剂气体总管孔周围,从而形成封闭的回路;和第二阴极侧密封部段,所述密封部段与所述第一阴极侧密封部分组合包围所述聚合物电解质薄膜,所述第一阴极侧密封部段与所述聚合物电解质薄膜在包围阴极的部分上相互接触;

除了使围绕阳极的部分和围绕阳极氧化剂气体总管孔的部分连通的部分以及使围绕阴极的部分和围绕阴极氧化剂气体总管孔的部分连通的部分外,所述阳极侧部段和阴极侧密封部段的位置相互对应,而且所述阳极侧和阴极侧密封件被夹置在所述阳极侧和阴极侧隔板之间并相互压靠在一起或在相应的密封部段处压靠在聚合物电解质薄膜上;

在受压部分上,密封件之一具有与所述聚合物电解质薄膜相互接触或与另一密封件线性接触的凸肋,而另一密封件则与所述聚合物电解质薄膜或所述密封件之一面对面地接触。

5、根据权利要求4所述的聚合物电解质燃料电池,其特征在于:所述密封件之一构造成使凸肋在第一密封部段上的高度不与所述聚合物电解质薄膜相互接触,且所述凸肋在第二密封部段上的高度大于在与所述聚合物电解质薄膜相互接触的第一密封部段上的高度。

6、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:所述密封件之一的凸肋在包围阳极或阴极的部分处被加工成楔形,而且其横截面在内侧较薄,而在外侧较厚。

7、根据权利要求6所述的聚合物电解质燃料电池,其特征在于:

所述密封件之一为阴极侧密封件,

所述阴极侧密封件包括:第一部分,所述第一部分环绕在所述氧化剂气体流动通道和所述对氧化剂气体总管孔周围,从而形成封闭的回路;第二部分,所述第二部分环绕在所述燃料气体总管孔的每一个周围,从而形成一个封闭的回路;和第三部分,所述第三部分将第一部分与第二部分连接起来;

所述第一部分被加工成楔形,其横截面在内侧较薄,而在外侧较厚;所述第二部分被加工成楔形,其横截面在内侧较厚,而在外侧较薄。

8、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:所述阳极侧密封件和阴极侧密封件具有一种由树脂薄膜、粘接剂层和橡胶层构成的三层结构,其中所述粘接剂层形成在所述树脂薄膜的隔板侧上,而所述橡胶层形成在与所述粘接剂层相对的所述树脂薄膜的表面上。

9、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:电极和密封件之间的间隙内的压力损失Pc与邻近电极的气体流动通道内的压力损失Pf之比大于0.9。

10、根据权利要求6所述的聚合物电解质燃料电池,其特征在于:所述阴极和所述阴极侧隔板上的包围阴极的部分之间的单侧间隙c1与所述间隙c1的液力直径d满足公式:

d<(D×l×P)/0.54L

其中:l为间隙c1的长度,d为间隙c1的液力直径,L为阴极侧隔板的每个路径上的气体流动通道长度,D为阴极侧隔板的每个路径上的气体流动通道的液力直径,P为每个阴极侧隔板上的气体流动通道的路径数量,而且液力直径d=(间隙的横截面面积)÷(所述横截面的周长)×4。

11、根据权利要求10所述的聚合物电解质燃料电池,其特征在于:所述单侧间隙c1满足公式:

0.25mm<c1。

12、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:所述阳极侧和阴极侧隔板中的至少一个具有覆盖着对应的密封件的主表面。

13、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:所述阳极侧和阴极侧密封件中的至少一个模制在所述隔板上。

14、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:所述阳极侧和阴极侧密封件中的至少一个配装在所述隔板上。

15、根据权利要求1所述的聚合物电解质燃料电池,其特征在于:所述阳极侧和阴极侧密封件中的至少一个结合到所述隔板上。

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003070357 | 2003-03-14 | ||

| JP70358/2003 | 2003-03-14 | ||

| JP70357/03 | 2003-03-14 | ||

| JP70358/03 | 2003-03-14 | ||

| JP2003070358 | 2003-03-14 | ||

| JP70357/2003 | 2003-03-14 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1531127A CN1531127A (zh) | 2004-09-22 |

| CN1288771C true CN1288771C (zh) | 2006-12-06 |

Family

ID=32775281

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB2004100304662A Expired - Fee Related CN1288771C (zh) | 2003-03-14 | 2004-03-15 | 聚合物电解质燃料电池 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7405019B2 (zh) |

| EP (1) | EP1458040A3 (zh) |

| JP (1) | JP5043923B2 (zh) |

| CN (1) | CN1288771C (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105580182A (zh) * | 2013-09-27 | 2016-05-11 | 丰田自动车株式会社 | 虚设电池以及燃料电池组 |

Families Citing this family (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20060064867A1 (en) * | 2004-09-24 | 2006-03-30 | Richards William R | Method for preassembly of membrane electrode assemblies and assembly of proton exchange membrane fuel cell stacks |

| KR100590041B1 (ko) * | 2004-10-04 | 2006-06-14 | 삼성에스디아이 주식회사 | 연료 전지 시스템 및 이에 사용되는 스택 |

| CN100352091C (zh) * | 2004-11-03 | 2007-11-28 | 比亚迪股份有限公司 | 具有一体化结构的燃料电池膜电极的制备方法 |

| US8278007B2 (en) * | 2004-12-28 | 2012-10-02 | Panasonic Corporation | Fuel cell and fuel cell stack comprising the same |

| US7544219B2 (en) | 2005-01-12 | 2009-06-09 | Lg Chem, Ltd. | Gasketed membrane-electrode-assembly and fuel cell system employing the same |

| JP5051606B2 (ja) * | 2005-03-23 | 2012-10-17 | トヨタ自動車株式会社 | 燃料電池 |

| KR100624470B1 (ko) * | 2005-06-14 | 2006-09-15 | 삼성에스디아이 주식회사 | 연료전지용 고분자 전해질막 및 그의 제조방법 |

| KR100684734B1 (ko) | 2005-06-28 | 2007-02-20 | 삼성에스디아이 주식회사 | 연료 전지용 고분자 전해질 막, 이의 제조 방법 및 이를 포함하는 연료 전지 장치 |

| KR100707162B1 (ko) * | 2005-07-22 | 2007-04-13 | 삼성에스디아이 주식회사 | 고온용 연료전지 |

| US7651581B2 (en) * | 2005-12-20 | 2010-01-26 | Gm Global Technology Operations, Inc. | Catalyst coated diffusion media |

| GB2437994A (en) * | 2006-05-13 | 2007-11-14 | Intelligent Energy Ltd | Gaskets for fuel cells |

| KR100907781B1 (ko) * | 2006-06-16 | 2009-07-15 | 파나소닉 주식회사 | 연료전지용 막전극 접합체, 고분자 전해질형 연료전지용셀, 고분자 전해질형 연료전지 및 막전극 접합체의제조방법 |

| JP2008034278A (ja) * | 2006-07-31 | 2008-02-14 | Toyota Motor Corp | 燃料電池 |

| WO2008129840A1 (ja) * | 2007-03-30 | 2008-10-30 | Panasonic Corporation | 高分子電解質型燃料電池および電極-膜-枠接合体の製造方法 |

| JP2011511415A (ja) * | 2008-01-30 | 2011-04-07 | コーニング インコーポレイテッド | 固体酸化物燃料電池デバイス用シール構造 |

| JP2010040414A (ja) * | 2008-08-07 | 2010-02-18 | Panasonic Corp | 燃料電池スタックとそれを用いた燃料電池 |

| JP5275070B2 (ja) * | 2009-02-06 | 2013-08-28 | 本田技研工業株式会社 | 燃料電池及びその製造方法 |

| DE102009016934A1 (de) * | 2009-04-08 | 2010-10-14 | Daimler Ag | Brennstoffzelle, Brennstoffzellenstapel und Verfahren zum Abdichten einer Brennstoffzelle |

| US8177884B2 (en) * | 2009-05-20 | 2012-05-15 | United Technologies Corporation | Fuel deoxygenator with porous support plate |

| KR20120078393A (ko) * | 2010-12-31 | 2012-07-10 | 삼성전자주식회사 | 연료전지용 스택의 단위셀 및 이 단위셀을 포함하는 연료전지용 스택 |

| JP5790088B2 (ja) * | 2011-03-31 | 2015-10-07 | 日産自動車株式会社 | 燃料電池セル |

| CN102983338A (zh) * | 2012-12-03 | 2013-03-20 | 新源动力股份有限公司 | 一种密封性能增强的燃料电池金属双极板 |

| KR101417475B1 (ko) * | 2012-12-13 | 2014-07-08 | 기아자동차주식회사 | 연료전지 스택용 간지 |

| TWI656241B (zh) * | 2014-11-10 | 2019-04-11 | 瑞士商億諾斯技術公司 | 襯墊、包含該襯墊之裝置及相關方法 |

| CN110571452B (zh) * | 2018-06-05 | 2022-08-19 | Nok株式会社 | 燃料电池用密封垫 |

| CN110265686B (zh) * | 2019-06-27 | 2024-02-20 | 上海骥翀氢能科技有限公司 | 长寿命与可靠性的金属板燃料电池单池结构及电堆 |

Family Cites Families (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4756981A (en) | 1986-12-29 | 1988-07-12 | International Fuel Cells | Seal structure for an electrochemical cell |

| JPH0845517A (ja) * | 1994-07-28 | 1996-02-16 | Tanaka Kikinzoku Kogyo Kk | 高分子電解質型燃料電池用シール構造及びその製造方法 |

| JP3660437B2 (ja) * | 1996-08-30 | 2005-06-15 | アイシン高丘株式会社 | 燃料電池及び燃料電池用セパレータ |

| US5942347A (en) * | 1997-05-20 | 1999-08-24 | Institute Of Gas Technology | Proton exchange membrane fuel cell separator plate |

| CA2296384C (en) | 1997-07-16 | 2004-09-28 | Ballard Power Systems Inc. | Resilient seal for membrane electrode assembly (mea) in an electrochemical fuel cell and method of making same |

| DE69831615T2 (de) | 1997-12-18 | 2006-06-22 | Toyota Jidosha K.K., Toyota | Brennstoffzelle und Separator |

| JP3632468B2 (ja) | 1998-04-22 | 2005-03-23 | トヨタ自動車株式会社 | 燃料電池用ガスセパレータおよび該燃料電池用ガスセパレータを用いた燃料電池 |

| JP3644385B2 (ja) | 1998-07-10 | 2005-04-27 | 株式会社豊田中央研究所 | 燃料電池用セパレータ及びその製造方法 |

| JP3951484B2 (ja) | 1998-12-16 | 2007-08-01 | トヨタ自動車株式会社 | 燃料電池 |

| JP4471046B2 (ja) * | 1999-01-13 | 2010-06-02 | Nok株式会社 | 燃料電池用ガスケットおよびその成形方法 |

| JP4312290B2 (ja) * | 1999-01-29 | 2009-08-12 | アイシン高丘株式会社 | 燃料電池及びセパレータ |

| US6387558B1 (en) | 1999-02-18 | 2002-05-14 | Toyota Jidosha Kabusiki Kaisha | Fuel cell, separator for the same and method for distributing gas in fuel cell |

| US7063911B1 (en) | 1999-07-13 | 2006-06-20 | Nok Corporation | Gasket for fuel cell and method of forming it |

| US6261711B1 (en) | 1999-09-14 | 2001-07-17 | Plug Power Inc. | Sealing system for fuel cells |

| US6686083B1 (en) | 1999-10-20 | 2004-02-03 | Nisshinbo Industries, Inc. | Carbonaceous composite material, process for production thereof, fuel cell separator, and polymer electrolyte fuel cell |

| DE10196273T1 (de) | 2000-05-29 | 2003-05-08 | Mitsubishi Paper Mills Ltd | Separaator für elektrochemische Vorrichtung und Verfahren für dessen Herstellung und elektrochemische Vorrichtung |

| US6596427B1 (en) | 2000-11-06 | 2003-07-22 | Ballard Power Systems Inc. | Encapsulating seals for electrochemical cell stacks and methods of sealing electrochemical cell stacks |

| JP4498585B2 (ja) | 2000-11-06 | 2010-07-07 | 本田技研工業株式会社 | 燃料電池のシール部材 |

| JP2002158018A (ja) * | 2000-11-16 | 2002-05-31 | Sanyo Electric Co Ltd | 燃料電池 |

| JP3532547B2 (ja) | 2000-11-30 | 2004-05-31 | 本田技研工業株式会社 | シール一体型セパレータの製造方法 |

| JP3571696B2 (ja) | 2001-01-30 | 2004-09-29 | 本田技研工業株式会社 | 燃料電池及び燃料電池スタック |

| WO2002061869A1 (fr) | 2001-01-31 | 2002-08-08 | Matsushita Electric Industrial Co., Ltd. | Pile a carburant electrolytique de haut polymere et ensemble joint a film electrolytique destine a la pile a carburant |

| JP5208338B2 (ja) | 2001-06-29 | 2013-06-12 | 本田技研工業株式会社 | 電解質膜・電極構造体及び燃料電池セル |

| JP4105421B2 (ja) | 2001-10-31 | 2008-06-25 | 株式会社日立製作所 | 固体高分子型燃料電池用電極及びそれを用いた固体高分子型燃料電池並びに発電システム |

| DE10160905B4 (de) | 2001-12-12 | 2007-07-19 | Carl Freudenberg Kg | Dichtungsanordnung für Brennstoffzellen, Verfahren zur Herstellung und Verwendung einer solchen Dichtungsanordnung |

| JP4041308B2 (ja) | 2001-12-25 | 2008-01-30 | 本田技研工業株式会社 | 燃料電池用セパレータ |

| CA2417213C (en) | 2002-01-25 | 2010-09-14 | Toyota Jidosha Kabushiki Kaisha | Seal arrangement for fuel cells |

| JP4153702B2 (ja) | 2002-01-30 | 2008-09-24 | 本田技研工業株式会社 | シール用樹脂−金属接合体 |

| JP3990592B2 (ja) * | 2002-04-26 | 2007-10-17 | 本田技研工業株式会社 | 燃料電池用セパレータ |

| JP3658391B2 (ja) * | 2002-12-25 | 2005-06-08 | 本田技研工業株式会社 | 燃料電池 |

| JP4739685B2 (ja) * | 2003-03-14 | 2011-08-03 | パナソニック株式会社 | 高分子電解質型燃料電池 |

-

2004

- 2004-03-10 US US10/796,293 patent/US7405019B2/en active Active

- 2004-03-11 EP EP04005824A patent/EP1458040A3/en not_active Withdrawn

- 2004-03-15 CN CNB2004100304662A patent/CN1288771C/zh not_active Expired - Fee Related

-

2009

- 2009-12-14 JP JP2009283305A patent/JP5043923B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105580182A (zh) * | 2013-09-27 | 2016-05-11 | 丰田自动车株式会社 | 虚设电池以及燃料电池组 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010092876A (ja) | 2010-04-22 |

| US7405019B2 (en) | 2008-07-29 |

| EP1458040A3 (en) | 2007-02-28 |

| US20040209148A1 (en) | 2004-10-21 |

| CN1531127A (zh) | 2004-09-22 |

| EP1458040A2 (en) | 2004-09-15 |

| JP5043923B2 (ja) | 2012-10-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1288771C (zh) | 聚合物电解质燃料电池 | |

| CN1122322C (zh) | 固体高分子电解质型燃料电池及其制造方法 | |

| CN1252854C (zh) | 高分子电解质型燃料电池 | |

| CN1957494A (zh) | 燃料电池及包括该燃料电池的燃料电池堆 | |

| CN1230936C (zh) | 高分子电解质型燃料电池 | |

| CN1536698A (zh) | 燃料电池用电解质膜结构、mea结构及燃料电池 | |

| CN1305157C (zh) | 高分子电解质型燃料电池及其电解质膜-密封垫组合体 | |

| CN1272866C (zh) | 燃料电池组件以及燃料电池 | |

| CN1249835C (zh) | 高分子电解质型燃料电池 | |

| CN1235665C (zh) | 复合陶瓷薄膜分离氧的方法 | |

| CN1862865A (zh) | 燃料电池 | |

| CN1568557A (zh) | 在燃料电池和燃料电池组中形成密封的装置和方法 | |

| CN1399804A (zh) | 高分子电解质型燃料电池 | |

| CN1184559A (zh) | 采用集流控制方式的塑料小板燃料电池 | |

| CN1993843A (zh) | 电池模块、电池组以及电池模块制造方法 | |

| CN101080838A (zh) | 高分子电解质型燃料电池发电系统 | |

| CN1841592A (zh) | 叠层电容器 | |

| CN1612391A (zh) | 燃料电池及其制造方法 | |

| CN1613163A (zh) | 燃料电池和电气设备 | |

| CN1770535A (zh) | 燃料电池的电池堆 | |

| CN1496458A (zh) | 衬垫 | |

| CN100350657C (zh) | 高分子电解质型燃料电池 | |

| CN1484870A (zh) | 高分子电解质型燃料电池及其运行方法 | |

| CN1992406A (zh) | 用于电化学装置的组件 | |

| CN1685547A (zh) | 燃料电池用膜电极接合体的制造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20061206 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |