CN1282989C - 半导体设备和其制造方法 - Google Patents

半导体设备和其制造方法 Download PDFInfo

- Publication number

- CN1282989C CN1282989C CNB02131506XA CN02131506A CN1282989C CN 1282989 C CN1282989 C CN 1282989C CN B02131506X A CNB02131506X A CN B02131506XA CN 02131506 A CN02131506 A CN 02131506A CN 1282989 C CN1282989 C CN 1282989C

- Authority

- CN

- China

- Prior art keywords

- film

- semiconductor

- laser

- semiconductor film

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000004065 semiconductor Substances 0.000 title claims abstract description 211

- 238000000034 method Methods 0.000 title claims description 83

- 230000008569 process Effects 0.000 title claims description 28

- 239000013078 crystal Substances 0.000 claims abstract description 67

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims abstract description 46

- 229910052710 silicon Inorganic materials 0.000 claims abstract description 46

- 239000010703 silicon Substances 0.000 claims abstract description 46

- 238000002425 crystallisation Methods 0.000 claims abstract description 45

- 230000008025 crystallization Effects 0.000 claims abstract description 45

- 229910052751 metal Inorganic materials 0.000 claims abstract description 38

- 229910052732 germanium Inorganic materials 0.000 claims abstract description 30

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 claims abstract description 30

- 230000003746 surface roughness Effects 0.000 claims abstract description 8

- 239000010408 film Substances 0.000 claims description 341

- 230000003647 oxidation Effects 0.000 claims description 32

- 238000007254 oxidation reaction Methods 0.000 claims description 32

- 230000015572 biosynthetic process Effects 0.000 claims description 23

- 229910052759 nickel Inorganic materials 0.000 claims description 22

- 239000010409 thin film Substances 0.000 claims description 13

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 claims description 11

- 229910052802 copper Inorganic materials 0.000 claims description 5

- 229910052741 iridium Inorganic materials 0.000 claims description 4

- 229910052742 iron Inorganic materials 0.000 claims description 4

- 229910052762 osmium Inorganic materials 0.000 claims description 4

- 229910052763 palladium Inorganic materials 0.000 claims description 4

- 229910052697 platinum Inorganic materials 0.000 claims description 4

- 229910052703 rhodium Inorganic materials 0.000 claims description 4

- 229910052707 ruthenium Inorganic materials 0.000 claims description 4

- 230000001678 irradiating effect Effects 0.000 abstract description 6

- 239000002184 metal Substances 0.000 abstract 1

- 239000010410 layer Substances 0.000 description 109

- 239000000758 substrate Substances 0.000 description 85

- 239000012535 impurity Substances 0.000 description 58

- 238000005530 etching Methods 0.000 description 39

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 38

- 239000004973 liquid crystal related substance Substances 0.000 description 26

- 239000007789 gas Substances 0.000 description 25

- 239000011159 matrix material Substances 0.000 description 24

- 239000000463 material Substances 0.000 description 21

- 230000003287 optical effect Effects 0.000 description 21

- 230000004888 barrier function Effects 0.000 description 20

- 229910052581 Si3N4 Inorganic materials 0.000 description 19

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 18

- 230000005855 radiation Effects 0.000 description 17

- 238000010438 heat treatment Methods 0.000 description 16

- 239000012528 membrane Substances 0.000 description 16

- 229910052760 oxygen Inorganic materials 0.000 description 15

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 14

- 238000009413 insulation Methods 0.000 description 14

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 13

- 229910021417 amorphous silicon Inorganic materials 0.000 description 12

- 239000001301 oxygen Substances 0.000 description 12

- 238000004519 manufacturing process Methods 0.000 description 11

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 10

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 10

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 10

- OBNDGIHQAIXEAO-UHFFFAOYSA-N [O].[Si] Chemical compound [O].[Si] OBNDGIHQAIXEAO-UHFFFAOYSA-N 0.000 description 9

- 238000000151 deposition Methods 0.000 description 9

- 230000008021 deposition Effects 0.000 description 9

- 229910052698 phosphorus Inorganic materials 0.000 description 9

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 8

- 239000000956 alloy Substances 0.000 description 8

- 239000003990 capacitor Substances 0.000 description 8

- 229910052739 hydrogen Inorganic materials 0.000 description 8

- 229910052757 nitrogen Inorganic materials 0.000 description 8

- 239000011574 phosphorus Substances 0.000 description 8

- 229910052721 tungsten Inorganic materials 0.000 description 8

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 8

- 229910045601 alloy Inorganic materials 0.000 description 7

- 229910052786 argon Inorganic materials 0.000 description 7

- 230000014509 gene expression Effects 0.000 description 7

- 239000011261 inert gas Substances 0.000 description 7

- 150000002500 ions Chemical class 0.000 description 7

- 239000011347 resin Substances 0.000 description 7

- 229920005989 resin Polymers 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 7

- 239000011521 glass Substances 0.000 description 6

- 238000005984 hydrogenation reaction Methods 0.000 description 6

- 229910052814 silicon oxide Inorganic materials 0.000 description 6

- 230000004913 activation Effects 0.000 description 5

- 229910001413 alkali metal ion Inorganic materials 0.000 description 5

- 229910001420 alkaline earth metal ion Inorganic materials 0.000 description 5

- 229910052782 aluminium Inorganic materials 0.000 description 5

- 125000004429 atom Chemical group 0.000 description 5

- 238000004630 atomic force microscopy Methods 0.000 description 5

- 238000006243 chemical reaction Methods 0.000 description 5

- 239000011248 coating agent Substances 0.000 description 5

- 238000000576 coating method Methods 0.000 description 5

- 150000001875 compounds Chemical class 0.000 description 5

- 239000001257 hydrogen Substances 0.000 description 5

- 238000005286 illumination Methods 0.000 description 5

- 238000005224 laser annealing Methods 0.000 description 5

- 230000010355 oscillation Effects 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 4

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 4

- LJCFOYOSGPHIOO-UHFFFAOYSA-N antimony pentoxide Chemical compound O=[Sb](=O)O[Sb](=O)=O LJCFOYOSGPHIOO-UHFFFAOYSA-N 0.000 description 4

- 239000007864 aqueous solution Substances 0.000 description 4

- 230000002950 deficient Effects 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 4

- 229910052731 fluorine Inorganic materials 0.000 description 4

- 239000011737 fluorine Substances 0.000 description 4

- 238000003475 lamination Methods 0.000 description 4

- 238000013507 mapping Methods 0.000 description 4

- 230000010287 polarization Effects 0.000 description 4

- 239000012495 reaction gas Substances 0.000 description 4

- 230000008439 repair process Effects 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 239000010936 titanium Substances 0.000 description 4

- 229910052719 titanium Inorganic materials 0.000 description 4

- 239000010937 tungsten Substances 0.000 description 4

- 229910052724 xenon Inorganic materials 0.000 description 4

- FHNFHKCVQCLJFQ-UHFFFAOYSA-N xenon atom Chemical compound [Xe] FHNFHKCVQCLJFQ-UHFFFAOYSA-N 0.000 description 4

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 description 3

- MQRWBMAEBQOWAF-UHFFFAOYSA-N acetic acid;nickel Chemical compound [Ni].CC(O)=O.CC(O)=O MQRWBMAEBQOWAF-UHFFFAOYSA-N 0.000 description 3

- 239000002585 base Substances 0.000 description 3

- 230000027455 binding Effects 0.000 description 3

- 238000009739 binding Methods 0.000 description 3

- 229910052796 boron Inorganic materials 0.000 description 3

- 238000006356 dehydrogenation reaction Methods 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- 238000010790 dilution Methods 0.000 description 3

- 239000012895 dilution Substances 0.000 description 3

- 238000009616 inductively coupled plasma Methods 0.000 description 3

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 229940078494 nickel acetate Drugs 0.000 description 3

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 3

- 229920005591 polysilicon Polymers 0.000 description 3

- 230000000717 retained effect Effects 0.000 description 3

- 239000000565 sealant Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical compound NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- 229910000577 Silicon-germanium Inorganic materials 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 2

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 239000004411 aluminium Substances 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 238000000137 annealing Methods 0.000 description 2

- 229910052785 arsenic Inorganic materials 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 238000010894 electron beam technology Methods 0.000 description 2

- 239000008393 encapsulating agent Substances 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 230000005284 excitation Effects 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- 230000004927 fusion Effects 0.000 description 2

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 229910052736 halogen Inorganic materials 0.000 description 2

- 150000002367 halogens Chemical class 0.000 description 2

- BHEPBYXIRTUNPN-UHFFFAOYSA-N hydridophosphorus(.) (triplet) Chemical compound [PH] BHEPBYXIRTUNPN-UHFFFAOYSA-N 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 239000011147 inorganic material Substances 0.000 description 2

- 230000001788 irregular Effects 0.000 description 2

- 229910052743 krypton Inorganic materials 0.000 description 2

- DNNSSWSSYDEUBZ-UHFFFAOYSA-N krypton atom Chemical compound [Kr] DNNSSWSSYDEUBZ-UHFFFAOYSA-N 0.000 description 2

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 2

- 229910052753 mercury Inorganic materials 0.000 description 2

- 229910001507 metal halide Inorganic materials 0.000 description 2

- 150000005309 metal halides Chemical class 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 229910052750 molybdenum Inorganic materials 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 238000000059 patterning Methods 0.000 description 2

- 238000004151 rapid thermal annealing Methods 0.000 description 2

- 238000004626 scanning electron microscopy Methods 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 229910021332 silicide Inorganic materials 0.000 description 2

- FVBUAEGBCNSCDD-UHFFFAOYSA-N silicide(4-) Chemical compound [Si-4] FVBUAEGBCNSCDD-UHFFFAOYSA-N 0.000 description 2

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000004544 sputter deposition Methods 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- 238000011282 treatment Methods 0.000 description 2

- 238000005406 washing Methods 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N zinc oxide Inorganic materials [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 1

- 206010058490 Hyperoxia Diseases 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229910003902 SiCl 4 Inorganic materials 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 150000001485 argon Chemical class 0.000 description 1

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000002800 charge carrier Substances 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 210000002858 crystal cell Anatomy 0.000 description 1

- 230000006837 decompression Effects 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 238000005401 electroluminescence Methods 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 230000005669 field effect Effects 0.000 description 1

- 239000002241 glass-ceramic Substances 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 230000003760 hair shine Effects 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 230000000222 hyperoxic effect Effects 0.000 description 1

- 239000007943 implant Substances 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 229910052754 neon Inorganic materials 0.000 description 1

- GKAOGPIIYCISHV-UHFFFAOYSA-N neon atom Chemical compound [Ne] GKAOGPIIYCISHV-UHFFFAOYSA-N 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 238000009832 plasma treatment Methods 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 239000013014 purified material Substances 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 238000001953 recrystallisation Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 230000029058 respiratory gaseous exchange Effects 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 238000009938 salting Methods 0.000 description 1

- 238000005070 sampling Methods 0.000 description 1

- 238000001004 secondary ion mass spectrometry Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 229940073455 tetraethylammonium hydroxide Drugs 0.000 description 1

- LRGJRHZIDJQFCL-UHFFFAOYSA-M tetraethylazanium;hydroxide Chemical compound [OH-].CC[N+](CC)(CC)CC LRGJRHZIDJQFCL-UHFFFAOYSA-M 0.000 description 1

- 238000000624 total reflection X-ray fluorescence spectroscopy Methods 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

- -1 tungsten nitride Chemical class 0.000 description 1

- 238000000038 ultrahigh vacuum chemical vapour deposition Methods 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

- OYQCBJZGELKKPM-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O-2].[Zn+2].[O-2].[In+3] OYQCBJZGELKKPM-UHFFFAOYSA-N 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/02—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components specially adapted for rectifying, oscillating, amplifying or switching and having potential barriers; including integrated passive circuit elements having potential barriers

- H01L27/12—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components specially adapted for rectifying, oscillating, amplifying or switching and having potential barriers; including integrated passive circuit elements having potential barriers the substrate being other than a semiconductor body, e.g. an insulating body

- H01L27/1214—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components specially adapted for rectifying, oscillating, amplifying or switching and having potential barriers; including integrated passive circuit elements having potential barriers the substrate being other than a semiconductor body, e.g. an insulating body comprising a plurality of TFTs formed on a non-semiconducting substrate, e.g. driving circuits for AMLCDs

- H01L27/1259—Multistep manufacturing methods

- H01L27/127—Multistep manufacturing methods with a particular formation, treatment or patterning of the active layer specially adapted to the circuit arrangement

- H01L27/1274—Multistep manufacturing methods with a particular formation, treatment or patterning of the active layer specially adapted to the circuit arrangement using crystallisation of amorphous semiconductor or recrystallisation of crystalline semiconductor

- H01L27/1277—Multistep manufacturing methods with a particular formation, treatment or patterning of the active layer specially adapted to the circuit arrangement using crystallisation of amorphous semiconductor or recrystallisation of crystalline semiconductor using a crystallisation promoting species, e.g. local introduction of Ni catalyst

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/02—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components specially adapted for rectifying, oscillating, amplifying or switching and having potential barriers; including integrated passive circuit elements having potential barriers

- H01L27/12—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components specially adapted for rectifying, oscillating, amplifying or switching and having potential barriers; including integrated passive circuit elements having potential barriers the substrate being other than a semiconductor body, e.g. an insulating body

- H01L27/1214—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components specially adapted for rectifying, oscillating, amplifying or switching and having potential barriers; including integrated passive circuit elements having potential barriers the substrate being other than a semiconductor body, e.g. an insulating body comprising a plurality of TFTs formed on a non-semiconducting substrate, e.g. driving circuits for AMLCDs

- H01L27/1259—Multistep manufacturing methods

- H01L27/1296—Multistep manufacturing methods adapted to increase the uniformity of device parameters

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/66007—Multistep manufacturing processes

- H01L29/66075—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials

- H01L29/66227—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials the devices being controllable only by the electric current supplied or the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched, e.g. three-terminal devices

- H01L29/66409—Unipolar field-effect transistors

- H01L29/66477—Unipolar field-effect transistors with an insulated gate, i.e. MISFET

- H01L29/66742—Thin film unipolar transistors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/66007—Multistep manufacturing processes

- H01L29/66075—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials

- H01L29/66227—Multistep manufacturing processes of devices having semiconductor bodies comprising group 14 or group 13/15 materials the devices being controllable only by the electric current supplied or the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched, e.g. three-terminal devices

- H01L29/66409—Unipolar field-effect transistors

- H01L29/66477—Unipolar field-effect transistors with an insulated gate, i.e. MISFET

- H01L29/66742—Thin film unipolar transistors

- H01L29/6675—Amorphous silicon or polysilicon transistors

- H01L29/66757—Lateral single gate single channel transistors with non-inverted structure, i.e. the channel layer is formed before the gate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/78651—Silicon transistors

- H01L29/7866—Non-monocrystalline silicon transistors

- H01L29/78672—Polycrystalline or microcrystalline silicon transistor

- H01L29/78675—Polycrystalline or microcrystalline silicon transistor with normal-type structure, e.g. with top gate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/78684—Thin film transistors, i.e. transistors with a channel being at least partly a thin film having a semiconductor body comprising semiconductor materials of Group IV not being silicon, or alloys including an element of the group IV, e.g. Ge, SiN alloys, SiC alloys

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/1333—Constructional arrangements; Manufacturing methods

- G02F1/1345—Conductors connecting electrodes to cell terminals

- G02F1/13454—Drivers integrated on the active matrix substrate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/40—Electrodes ; Multistep manufacturing processes therefor

- H01L29/41—Electrodes ; Multistep manufacturing processes therefor characterised by their shape, relative sizes or dispositions

- H01L29/423—Electrodes ; Multistep manufacturing processes therefor characterised by their shape, relative sizes or dispositions not carrying the current to be rectified, amplified or switched

- H01L29/42312—Gate electrodes for field effect devices

- H01L29/42316—Gate electrodes for field effect devices for field-effect transistors

- H01L29/4232—Gate electrodes for field effect devices for field-effect transistors with insulated gate

- H01L29/42384—Gate electrodes for field effect devices for field-effect transistors with insulated gate for thin film field effect transistors, e.g. characterised by the thickness or the shape of the insulator or the dimensions, the shape or the lay-out of the conductor

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

- H01L29/78—Field effect transistors with field effect produced by an insulated gate

- H01L29/786—Thin film transistors, i.e. transistors with a channel being at least partly a thin film

- H01L29/78606—Thin film transistors, i.e. transistors with a channel being at least partly a thin film with supplementary region or layer in the thin film or in the insulated bulk substrate supporting it for controlling or increasing the safety of the device

- H01L29/78618—Thin film transistors, i.e. transistors with a channel being at least partly a thin film with supplementary region or layer in the thin film or in the insulated bulk substrate supporting it for controlling or increasing the safety of the device characterised by the drain or the source properties, e.g. the doping structure, the composition, the sectional shape or the contact structure

- H01L29/78621—Thin film transistors, i.e. transistors with a channel being at least partly a thin film with supplementary region or layer in the thin film or in the insulated bulk substrate supporting it for controlling or increasing the safety of the device characterised by the drain or the source properties, e.g. the doping structure, the composition, the sectional shape or the contact structure with LDD structure or an extension or an offset region or characterised by the doping profile

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Ceramic Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Recrystallisation Techniques (AREA)

- Thin Film Transistor (AREA)

- Compressor (AREA)

Abstract

一种半导体设备,其中具有平整主表面的半导体膜被用作有源层。具有平整主表面的半导体膜(5)其rms小于10nm,P-V值小于70nm,它们分别显示表面粗糙度,该膜通过含有浓度为百分之几、优选是0.1-10原子%的锗的硅膜结晶并用激光照射该膜而形成。在采用促进结晶的金属元素进行结晶的情况下,获得了晶体取向率以及平整度高的半导体膜。

Description

技术领域

本发明涉及一种包括薄膜晶体管(以下称为TFT)构成的电路的半导体设备,及其制造方法。例如本发明涉及液晶显示器面板所代表的电光装置以及以上述电光装置作为其一部分的电子设备。

背景技术

本说明书中的半导体设备是指利用半导体特性来操作的所有器件,电光装置、半导体电路以及电子设备都包括在这类半导体设备中。

近年来,半导体设备已经在不断进步,其中采用在具有绝缘表面的衬底上形成的半导体薄膜(膜厚大约几个至几百个纳米)形成薄膜晶体管(TFT),该TFT用于构成大规模的集成电路。

有源矩阵类型液晶模块、EL模块以及接触影像传感器是其已知的典型示例。尤其是,采用具有以晶体结构(通常是多晶硅膜)作为有源层的硅膜的TFT(以下称为多晶硅TFT)其场效应迁移性高,因此被用于形成具有各种功能的电路。

例如安装在液晶显示器上的液晶模块包括在一个衬底上的像素部分和驱动电路,该驱动电路例如基于CMOS电路的移位寄存器电路、电平移位电路、缓冲电路或抽样电路。像素部分为每个功能块执行影像显示,驱动电路控制像素部分。

另外,在有源矩阵类型液晶模块的像素部分中,每一个TFT(像素TFT)被设置在几十至几百万像素中,每个像素TFT设有像素电极。在相对的衬底侧设置相对电极,液晶插入在两个电极之间,由此形成以液晶作为电介质的电容器。然后通过TFT的开关功能来控制施加给每个像素的电压,以控制给电容器施加的电荷,来驱动液晶,由此通过控制透射的光量而显示影像。

像素TFT由n通道TFT构成,用于作为切换元件通过施加电压而驱动液晶。利用交变电流来驱动液晶,大多数情况下采用所谓的帧转换驱动方法。在这种方法中,作为所需要的像素TFT特性,重要的是OFF电流值(在TFT处于关闭状态下导致流动的漏电路)足够低,以降低功率损耗。

通常,当用激光照射进行结晶或改善结晶时,半导体薄膜立刻从其表面熔融,然后熔融的半导体膜由于对衬底的热传导而被冷却,以从衬底侧固化。经过固化过程进行重结晶,以形成具有大晶粒尺寸的晶体结构的半导体膜。但是该半导体膜一旦熔融之后,会导致体积膨胀,而在半导体表面上形成称为脊的不均匀。尤其是,在顶部栅类型TFT的情况下,具有脊的表面作为带有栅绝缘膜的界面,从而极大地影响了元件的特性。

通常,在大多数情况下采用准分子激光器或Ar激光器进行激光退火。以下所述进行激光退火的方法是优选的,因为它适合于以高产率来进行大量的生产。即,具有高输出的脉冲振荡型激光束被光学系统所处理,从而在要被照射的表面上成为方形光斑,它的侧边是几个厘米,或是线性的,长度为例如10cm或更长,该激光束在要被照射的表面上扫描,照射点相对变化。尤其是,在要被照射的表面中使用线性激光束(以下称为线性光束)的情况下,与使用点状激光束需要竖向和横向扫描的情况不同,只在垂直于线性光束的线方向的方向进行扫描以对要被照射的整个表面施加激光束就足够了,由此获得了高产率。只在垂直于线方向的方向扫描的原因在于该方向能够进行最有效的扫描。因为产率高,因此用适当的光学系统处理具有高输出的激光束获得的线性光束已经被主要用于激光退火。而且,施加线性光束,同时通过将它在其横向逐渐移动而使之重叠,从而无定形硅膜的整个表面进行激光退火,由此可以结晶或改善结晶。

因此,激光退火的技术对于以低成本形成具有较高电性能的半导体膜来说是必不可少的。

但是,在利用激光的传统的结晶技术中还存在着一个问题:能量不是均匀的施加给整个膜,除了脊之外,还有激光照射的波状轨迹。

另外,如果通过深腐蚀方法、CMP方法等来平整在结晶之后形成的膜表面上的不均匀,就增加了步骤数量,同时半导体薄膜变得更薄,因而难以在良好地控制下将厚度为100nm或更薄的半导体薄膜表面变平整。

发明内容

本发明是鉴于上述问题作出的,提供了解决这些问题的方法。因此本发明的一个目的是提供半导体设备,例如有源矩阵类型液晶显示设备为代表的电光设备,它通过使用TFT来形成,其中实现了操作性能的改善,能耗更低。

具体地说,本发明的一个目的是获得一种具有变化更少的低OFF电流值的TFT。

为了解决上述各种问题,已经在各种领域中进行了各种试验和研究,结果本发明的发明人发现水平度(粗糙度的均方根(rms)和峰-谷值(P-V值))在半导体膜的主表面内是高的,该半导体膜含有浓度为百分之几优选是0.1-10个原子%的锗,并且与没有锗的半导体膜进行激光照射的情况相比,也进行了激光照射。因此根据本发明可以解决上述各种问题。

本发明的结构描述如下。

根据本发明,提供了一种半导体设备,包括:薄膜晶体管,包括在绝缘膜上形成的半导体层,其中半导体层包括硅作为主要成分并含有锗,作为有源层,并且其中有源层具有小于70nm的表面平整度的峰-谷值,它表示其主表面的表面粗糙度。

本发明还提供了一种半导体设备,包括:薄膜晶体管,包括在绝缘膜上形成的半导体层,其中半导体层包括硅作为主要成分并含有锗,作为有源层,并且其中有源层粗糙度均方根小于10nm,它表示其主表面的表面粗糙度。

本发明还提供了一种半导体设备,包括:薄膜晶体管,包括在绝缘膜上形成的半导体层,其中半导体层包括硅作为主要成分并含有锗,作为有源层,并且其中有源层粗糙度均方根小于10nm,峰-谷值小于70nm,它们分别表示其主表面的表面粗糙度。

并且,在上述结构中,半导体设备特征在于,半导体膜含有浓度为0.1-10个原子%的锗,用作具有晶体结构的硅膜。

并且,在上述结构中,半导体设备特征在于,半导体膜含有浓度为1×1016/cm3-5×1018/cm3的金属元素,用作具有晶体结构的硅膜。另外,所述金属元素是用于加速硅结晶的金属元素,是选自以下元素Fe、Ni、Co、Rh、Ru、Pd、Os、Ir、Pt、Cu和Au中的至少一种。

并且,用激光照射含有浓度为0.1-10个原子%的锗的半导体膜,可以在空气中或在氧气中进行,以除去在半导体膜表面上形成的氧化物膜,然后用激光在惰性气体中或在真空中照射,由此形成具有相当平的主表面的半导体膜。

另外,以下描述在本发明的制造方法中的结构。

本发明还提供了一种制造半导体设备的方法,包括:在绝缘表面上形成半导体膜,它含有的锗浓度为0.1-10原子%,并具有无定形结构;在所述具有无定形结构的半导体膜中加入用于促进结晶的金属元素;对具有无定形结构的半导体膜进行热处理,然后用第一激光对其进行照射用于结晶以形成具有晶体结构的第一半导体膜和其上的氧化物膜;除去氧化物膜;并且,在惰性气氛中或在真空中照射第二激光以平整半导体膜的表面。

本发明还提供了一种制造半导体设备的方法,包括:在绝缘表面上形成第一半导体膜,它含有的锗浓度为0.1-10原子%,并具有无定形结构;向具有无定形结构的第一半导体膜加入用于促进结晶的金属元素;对具有无定形结构的第一半导体膜进行热处理,然后用第一激光对其进行照射以形成具有晶体结构的第一半导体膜和其上的氧化物膜;除去氧化物膜;在惰性气氛中或在真空中照射第二激光以平整第一半导体膜的表面;用含有臭氧的溶液氧化具有晶体结构的第一半导体膜的表面;在氧化物膜上形成包括稀有气体元素的第二半导体膜;使得第二半导体膜吸气金属元素,以除去或减少具有晶体结构的第一半导体膜中的金属元素;并且除去第二半导体膜。

并且,在上述结构中,制造半导体设备的方法的特征在于第二激光的能量密度比第一激光的高。

附图说明

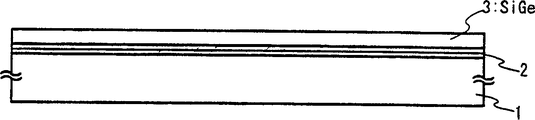

图1A-1E表示本发明的视图;

图2表示通过AFM得到的粗糙度均方根(rms)的曲线图;

图3表示通过AFM得到的P-V值曲线图;

图4A-4F表示本发明(实施方案1)制造步骤的视图;

图5A-5D表示本发明(实施方案1)的制造步骤的视图;

图6A-6D表示有源矩阵衬底(实施方案2)的制造步骤的视图;

图7A-7C表示有源矩阵衬底(实施方案2)的制造步骤的视图;

图8表示有源矩阵衬底(实施方案2)的视图;

图9表示AM-LCD(实施方案3)的外部视图;

图10表示部分液晶显示器(实施方案4)的示例;

图11A和11B分别表示EL模块的俯视图和其截面视图(实施方案5);

图12A-12F分别表示电子设备(实施方案6)的示例;

图13A-13D分别表示电子设备(实施方案6)的示例;

图14A-14C分别表示电子设备(实施方案6)的示例;和

图15A-15C是表示硅锗膜和硅膜表面的显微照片。

具体实施方式

[实施方式]

以下参考图1A-1E描述本发明的实施方式。

首先,在绝缘表面上形成含有锗的无定形半导体膜3。例如,在石英衬底或玻璃衬底上形成基底绝缘膜。此处,绝缘膜主要含有硅,例如在玻璃衬底1上形成的氧化硅膜、氮化硅膜或氧氮化物膜或其层叠物,作为基底绝缘膜2(图1A)。要指出的是,设置基底绝缘膜2是为了防止从衬底的杂质扩散,在某些情况下,根据要使用的衬底,不是特别需要设置该膜。

通过等离子体体CVD方法、低压CVD方法或其他适当的方法形成含有锗的无定形半导体膜3。当使用等离子体体CVD方法时,在反应腔内引入SiH4和GeH4构成的反应气体,以及任选的用SiH4和H2稀释GeH4构成的反应性气体,以进行频率为1-200MHz的高频放电,用于进行分解,由此在衬底上沉积无定形半导体膜。至于反应气体,可以分别使用Si2H6或SiF4以及GeF4来代替SiH4和GeH4。而且,在使用低压CVD方法的情况下,可以采用这种反应气体。优选的是,反应气体用He稀释,在400-500℃的温度下在衬底上沉积无定形半导体膜。在任何情况下,本发明中所使用的上述气体被纯化至高纯度,以减少杂质元素例如氧、氮或碳的浓度,它们会在沉积的无定形半导体膜中被吸纳。要指出的是,沉积的无定形半导体膜的厚度被设定为20-100nm。

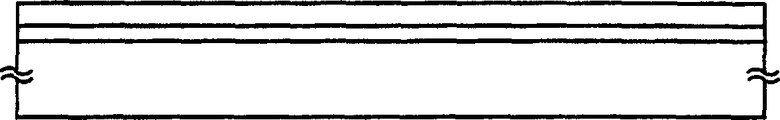

然后通过热处理使含有锗的无定形半导体膜结晶(图1B)。为了将含有锗的无定形半导体膜结晶,必须在600℃或更高温度进行热处理10个小时或更长时间。

然后用激光照射以提高结晶速度,并修复保留在晶粒中的缺陷(图1C)。当向不含有锗的无定形半导体膜施加激光时,在其表面形成大的不均匀。另一方面,当向含有锗的无定形半导体膜施加激光时,尽管同样形成不均匀,但是它足够小而保持了表面的平整。

对于用激光进行照射,使用波长为400nm或更小的准分子激光器或者YAG激光器或YVO4激光器的第二谐波(波长532nm)至第四谐波(波长266nm)作为光源。上述激光被光学系统会聚成线性或点状,以其设定为100-700mJ/cm2的能量密度进行照射,该过程是通过扫描激光束因此在衬底的预定区域会聚而进行的。

要指出的是,此处是以脉冲激光器为例进行描述的,但是可以使用连续振荡型激光器。优选的是,为了经无定形硅膜结晶而获得具有大晶粒尺寸的晶体,将能够连续振荡的固体激光器与施加基波的二次谐波至四次谐波结合起来。一般来说,可以使用Nd:YVO4激光器(基波1064nm)的第二谐波(波长532nm)或第三谐波(波长355nm)。当使用连续振荡型激光器时,从连续振荡型YVO4激光器发出的输出为10W的激光被非线性光学元件转变为谐波。此处,有一种方法,其中YVO4晶体和非线性光学元件被放入谐振器中以发出谐波。然后,优选的是,在照射表面上通过光学系统形成矩形或椭圆形激光,以被施加至要被处理的部件。此时,所需能量密度大致是0.01-100MW/cm2(优选的是0.1-10MW/cm2)。可以将半导体膜相对于激光束按照大致10-2000cm/s的速度移动的方式来进行照射。

另外,作为激光器的替换,可以使用卤灯、氙灯、汞灯、金属卤化物灯等作为光源。

考虑到TFT的产率,上述热处理不是始终都适合的,从而无定形硅膜的结晶可以只通过激光(脉冲振荡型准分子激光器或连续振荡型激光器(YVO4的二次谐波))照射而进行。而且可以使用在JP07-130652A或JP08-78329A中披露的技术,其中引入了金属元素来加速硅的结晶,通过在低于通常情况的温度下进行热处理而得到结晶硅膜。

另外,为了进一步改善平整度,可以在上述激光照射后,采用稀的氢氟酸等除去激光照射产生的氧化物膜(未显示),以再次在惰性气氛中或在真空中施加激光(能量密度高于前次施加的激光)。

然后,采用已知的形成图案的方法,将平整的半导体膜形成图案,以形成具有所需形状的半导体层6(图1D)。希望在形成抗蚀剂制成的掩膜之前在其表面上用臭氧水形成薄的氧化物膜。

然后用含有氢氟酸的蚀刻剂洗涤半导体层的表面,以形成主要含硅的绝缘膜,用作栅绝缘膜7。希望表面的洗涤和栅绝缘膜的形成是连续进行的,没有暴露于外界空气。

然后洗涤栅绝缘膜7的表面,因此形成栅电极8。然后适当加入赋予半导体(在这种情况下是含磷的)以n型导电性的杂质元素(例如P或As),以形成源区9和漏区10。在加入之后,进行热处理、强光照射或激光照射,用来活化杂质元素。而且在活化的同时,施加给栅绝缘膜的等离子体损坏或施加至栅绝缘膜与半导体层之间界面处的等离子体损坏可以被恢复。尤其是,将YAG激光器的二次谐波在室温至300℃大气中从前或者后面施加以活化杂质元素是非常有效的。就较少维护的观点而言,YAG激光器是优选的活化设备。

以后的步骤如下:形成中间绝缘膜12,进行氢化,形成通达源区和漏区的接触孔,形成源电极13和漏电极14,以完成TFT(n通道TFT)(图1E)。

如此获得的TFT的通道形成区11的表面可以具有小于10nm的粗糙度均方根(rms)以及小于70nm的P-V值。

本发明不限于图1E所示的TFT结构,可以采用LDD结构(轻微掺杂的漏结构),其中按照需要LDD区夹在通道形成区和漏区(或源区)之间。这种结构是其中加有低浓度杂质元素的区被设置在以高浓度加入杂质元素而形成的通道形成区和源区或漏区之间。该区被称为LDD区。另外,可以采用所谓的GOLD(栅-漏重叠的LDD)结构,其中LDD区被设置成通过栅绝缘膜而重叠栅电极。

此处采用n通道TFT来进行描述,但是无需说明,p通道TFT可以采用p型杂质元素来代替n型杂质元素而形成。

而且,此处以顶部栅型TFT为例进行了描述,但是可以采用本发明而无需考虑TFT结构,本发明可以用于例如底部栅型(反向参差型)TFT或正向参差型TFT。

实验

进行如下实验。

在玻璃衬底上形成基底膜。该基底绝缘膜由双层结构构成,包括厚度为50-100nm的第一氧氮化硅膜,它是采用SiH4、NH3和N2O作为反应气形成的,以及包括厚度为100-150nm的第二氧氮化硅膜,它是采用SiH4和N2O作为反应气形成的,这两层膜被层压。

然后在形成基底绝缘膜之后,形成无定形半导体膜。作为无定形半导体膜,分别通过等离子体CVD方法形成无定形硅膜、相对于硅含有1.7%锗的无定形硅膜以及相对于硅含有3.5%锗的无定形硅膜。

接下来,通过旋涂机施加含有重量比浓度为10ppm的镍的醋酸镍溶液而形成含镍层。然后在500℃进行1小时的脱氢处理,以减少膜中的氢浓度,然后在550℃进行4小时的热处理,以形成分别含有结晶结构的半导体膜。

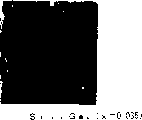

此时,作为比较实施例,通过原子力显微术(AFM)测量每个半导体膜的表面条件。测量结果如图2和3所示。图2表示表面不均度的均方根(rms),图3表示不均度的峰-谷(P-V)值(最大值和最小值之间的高度差)。此处图2和3的值都是在3μm×3μm的区域中测定的。

为了改善结晶速率和修复在晶粒中残留的缺陷,再在大气或氧气中辐射激光(XeCl:波长308nm)。作为激光,使用准分子激光(波长400nm或更小),以及YAG激光的二次谐波或第三谐波。在任何情况下,使用具有大致为10-1000Hz的重复频率的脉冲激光,并通过光学系统将该激光会聚成100-500mJ/cm2,以90-95%的重叠比例施加而扫描硅膜表面。

在改变能量密度条件的同时,照射激光并对每个条件采用AFM进行测量。测量结果如图2和3所示。

从图2和3可以清楚地看出,随着锗含量的增加,表面的不均度变小。具体的说,表面粗糙度均方根(rms)和P-V值降低,而提高了表面的平整度。

关于粗糙度均方根(rms),用激光照射了之后,不含锗的硅膜的值大约是10-30nm,而在含有锗的膜中,表面上的不均度均方根(rms)被抑制为小于10nm。

关于P-V值,用激光照射了之后,不含锗的硅膜的值大约是70-100nm,而在含有锗的膜中,表面上的不均度P-V值被抑制为小于70nm。

此处图15A-15C是在用激光在大气中照射膜的情况的显微照片,其中镜头(shot)设定为13,重复频率设定为30Hz,能量密度设定为521mJ/cm2。图15A表示硅锗膜的情况(Si1-XGeX(X=0.017)),图15B表示硅锗膜的情况(Si1-XGeX(X=0.035)),图15C表示硅膜的情况。从显微照片中可以看出,与不含锗的半导体膜相比(图15C),含有锗的半导体膜(图15A和15B)平整度高,不均度小。

另外,根据上述方法获得的半导体膜相对于{101}晶面具有高取向比例。至于晶体的取向比例,晶粒主要向{101}晶面取向,并且可以观察到晶粒倾向于向{311}面取向,该{311}面位于{001}平面和{111}平面中间的位置。具体的说,在{101}晶面、{001}平面或{111}平面中,其相对于半导体层表面的角度是10°或更低的晶粒的比例分别是20%或更大、3%或更小以及5%或更小。

通过电子反向衍射(backscatter diffraction)图案(EBSP)获得晶体取向的分布,该方法是用设置在扫描电子显微镜(SEM)的专用检测器从一次电子的反向散射进行晶体取向分析的方法。通过在移动样品被施加(测绘)电子束的位置的同时重复取向分析,可以获得晶体取向或平面状样品中的取向上的信息。入射电子束的宽度根据扫描电子显微镜的电子枪类型而改变,但是在肖特基(Schottky)场发射类型的情况下,施加10-20nm的相当细的电子束。在测绘(mapping)中,随着测量点数量或测量区域面积的增加,可以获得晶体取向上进一步平均的信息。实际上,在100μm×100μm的区域以大致10000点(间隔1μm)至40000点(间隔0.5μm)进行测量。在通过测绘而完全确定每个晶粒的晶体取向之后,可以统计显示晶粒取向相对于膜的条件。如果该分布集中在{101}晶面附近,那么在实际膜中每个晶粒的<101>取向在大致垂直于衬底的方向上。此时,可以推想晶粒设置在那附近,有一些波动。对波动角设置一个可接受的值,例如5度或10度,角度小于上述值的晶粒的比例用数值显示出来。此处,可以接受的偏离角被设定为如上所述的5或10度,角度落入该范围的晶粒的比例被称为晶体的取向率。

通过传统方法形成的结晶硅膜在结晶时被衬底或基底绝缘膜所影响,由此沉积多个晶粒。因此尽管有向{111}平面的取向,朝向平面方向的取向的晶粒比例低。

通过使用如此获得的平整度并且晶体在半导体膜中取向率高的半导体膜作为TFT的有源层,可以获得具有较少变化的低OFF电流值的半导体器件。

利用以下实施方案进一步详细描述本发明的上述结构。

[实施方案1]

图4和5表示进行两次激光照射制造TFT的示例。

图4A中附图标记20表示具有绝缘表面的衬底,附图标记21表示成为阻断层的绝缘膜,附图标记22表示具有无定形结构的半导体膜。

首先,由例如氧化硅膜、氮化硅膜或氧氮化硅膜(SiOxNy)的绝缘膜在衬底20上形成基底绝缘膜21,如图4A所示。典型示例是双层结构作为基底绝缘膜21。采用这样一种结构,其中第一氧氮化硅膜厚度为50-100nm,它是采用SiH4、NH3和N2O作为反应气形成的,以及第二氧氮化硅膜厚度为100-150nm,它是采用SiH4和N2O作为反应气形成的,这两层膜被层压。另外,优选使用膜厚为10nmg或更小的氮化硅膜(SiN膜)或第二氧氮化硅膜(SiOxNy,其中X>>Y)作为基底绝缘膜21的一层。镍具有易于移动至包括高浓度氧的区域,因此使用与半导体膜接触的氮化硅膜作为基底绝缘膜是非常有效地。另外,也可以使用三层结构,其中第一氧氮化硅膜、第二氧氮化硅膜以及氮化硅膜被按照所述顺序层压。

然后在基底绝缘膜上形成含有锗的无定形结构的第一半导体膜22。一般使用例如无定形硅锗膜的膜,通过等离子体CVD、减压CVD或溅射形成为10-100nm的厚度。优选将在第一半导体膜22中含有的杂质例如氧和氮的浓度降低至5×1018/cm3或更低(采用二次离子质谱法测量的原子浓度(SIMS)),以通过后面的结晶而获得具有满意的晶体结构的半导体膜。这些杂质元素导致了对后面的结晶的干扰,而且使得结晶之后捕获中心和复合中心的浓度增加。因此希望使用具有高纯度的材料气体,并采用超高真空CVD设备,其中它的反应腔内部被经过镜面处理(电解抛光),并设有无油抽真空系统。

然后采用JP专利申请特许公开平8-78329中公开的方法作为第一半导体膜22结晶的方法来进行结晶。在日本专利申请特许公开平8-78329中的方法是向无定形硅膜中选择性加入用于促进结晶的金属元素,并进行热处理。如此形成半导体膜,它具有从加入了金属元素的区域展开的晶体结构。首先,通过旋涂器向第一半导体膜22的表面施加含有重量比为1-100ppm的金属元素(此处是镍)的醋酸镍溶液,以形成含镍层23(见图4B),其中该金属元素具有促进结晶的催化剂功能。可以采用通过溅射、蒸发或等离子体处理而形成非常薄的膜的方法,作为形成含镍层23的其他方法。另外,尽管此处显示了在整个表面上进行施加的示例,但是可以通过形成掩膜而选择性的形成含镍层。

结晶之后进行热处理。在这种情况下,在半导体膜与促进半导体结晶的金属元素相接触的部分形成硅化物,然后利用硅化物作为核加速结晶。如图4C所示,如此形成具有结晶结构的第一半导体膜24a。要指出的是,希望在结晶之后第一半导体膜24a中含有的氧浓度为5×1018/cm3或更小。在450℃进行1小时的脱氢热处理,然后在550-650℃进行4-24小时的结晶热处理。另外,在照射强光以进行结晶的情况下,可以使用选自红外光、可见光以及紫外光的一种或多种。一般使用从卤灯、金属卤化物灯、氙弧灯、碳弧灯、高压钠灯或高压汞灯发出的光。灯的光源可以打开1-60秒,优选是30-60秒,该操作可以重复1-10次,以将半导体膜瞬时加热至600-1000℃的数量级。要指出的是,如果需要,可以在照射强光之前进行使得包含的第一半导体膜24a中的氢逸出的热处理。另外,可以同时采用热处理和照射强光的方法来进行结晶。考虑到产率,优选采用强光照射而进行结晶。

金属元素(此处是镍)保留在如此形成的第一半导体膜24a中。尽管金属元素在整个膜中不是均匀分布的,但是平均残留浓度超过1×1019/cm3。即使在这种状态下也当然可以形成各种类型的半导体元件,如TFT。但是以下描述通过吸气方法除去金属元素。

然后向具有晶体的第一半导体膜24a在大气或氧气中照射激光(第一激光),以提高结晶度(晶体成分相对于总膜体积的比例)并修复晶粒中保留的缺陷。如果照射激光,在表面中形成不均性,并形成薄的氧化物膜25(见图4D)。所使用的激光(第一激光)是准分子激光,波长为400nm或更小,或YAG激光器的二次谐波或三次谐波。另外,从紫外光灯发出的光可以用作准分子激光的替换。在任何情况下,使用重复频率大致为10-1000Hz的脉冲激光,该脉冲激光被光学系统会聚成100-500mJ/cm2,用90-95%的重叠率来进行照射,由此可以扫描硅膜表面。

然后,除去氧化物膜25(图1E)。然后在氮气或真空中用激光(第二激光)照射具有晶体结构的第一半导体膜。当照射第二激光时,通过照射第一激光而形成的不均度的P-V值(峰-谷值:高度的最大值和最小值的差值)和rms被减小。即进行半导体膜24b的平整(图1F)。所使用的激光(第二激光)是准分子激光,波长为400nm或更小,或YAG激光器的二次谐波和三次谐波。另外,从紫外光灯发出的光可以用作准分子激光的替换。要指出的是,第二激光的能量密度比第一激光的能量密度大,优选大30-60mJ/cm2。

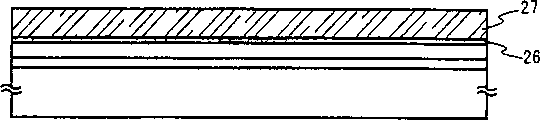

另外,通过使用含臭氧的水溶液(通常是臭氧水)形成氧化物膜(称为化学氧化物膜),以形成总厚度为1-10nm的氧化物膜阻挡层26。然后在阻挡层26上形成含有惰性气体元素的第二半导体膜27(图5A)。阻挡层26在后面的只选择性除去第二半导体膜106时起到蚀刻阻挡器的作用。另外,可以通过用水溶液处理而类似的形成化学氧化物,作为用于含有臭氧的水溶液的基板,在该水溶液中例如硫酸、盐酸或硝酸的酸被混合了过氧化氢水溶液。也可以使用其他的方法来形成阻挡层26,其中通过在氧气中照射紫外光而产生臭氧,并氧化具有晶体结构的半导体膜的表面。另外,可以利用如等离子体CVD、溅射或蒸发的方法作为形成阻挡层26的其他方法而将厚为1-10nm量级的氧化物膜沉积为阻挡层。另外,可以用清洁炉在200-350℃量级的温度下加热而形成薄的氧化物膜,作为形成阻挡层26的另一种方法。要指出的是,对形成阻挡层26的方法没有特别的限制,只要能够通过上述方法中的一种或其结合形成即可。但是阻挡层26必须具有的膜质量或薄厚应当为使得在第一半导体膜中的镍可以通过后面的吸气而移动到第二半导体膜中。

此处,含有惰性气体元素的第二半导体膜27通过溅射形成,以形成吸气位置。要指出的是,溅射条件优选被适当的调整,以使得惰性气体元素不被加入到第一半导体膜中。选自氦(He)、氖(Ne)、氩(Ar)、氪(Kr)和氙(Xe)的一种或多种元素被作为惰性气体元素。在这些元素中,优选使用氩(Ar),它是低成本气体。此处在含有惰性气体元素的气氛中使用硅靶以形成第二半导体膜。关于将稀有气体元素即惰性气体的离子包含在膜中的方法有两种:一种是形成不饱和键以赋予半导体膜以扭曲,另一种是在半导体膜的晶格中形成扭曲。如果使用具有比硅的原子半径大的元素,例如氩(Ar)、氪(Kr)或氙(Xe),就可以明显的获得半导体膜晶格中的扭曲。不仅是通过在膜内包含稀有气体元素而形成的晶格扭曲,也形成不成对的键来有助于吸气反应。

另外,在采用含磷(具有单导电类型的杂质元素)的靶形成第二半导体膜的情况下,除了用稀有气体元素进行吸气之外,采用磷的库仑力来进行吸气。

吸气之后进行热处理,以减少第一半导体膜中的金属元素(镍)的浓度或将其从第一半导体膜中除去(图5B)。可以进行强光照射处理或热处理来作为加热处理。金属元素在图5B中所示箭头方向移动(即在从衬底侧向第二半导体膜表面的方向),以除去被阻挡层26所覆盖的第一半导体膜24b中含有的金属元素或降低该金属元素的浓度。金属元素在吸气过程中移动的距离可以是至少第一半导体膜厚度级别的距离,因此可以以相对短的时间完成吸气。进行充分的吸气以使得所有的镍移动至第二半导体膜27,而不会被隔离在第一半导体膜24b中,因此在第一半导体膜24b中所含的镍基本不存在。即进行吸气从而第一半导体膜中的镍的浓度变得等于或小于1×1018/cm3,优选是等于或小于1×1017/cm3。

在本说明书中,吸气是指金属元素从要被吸气的区域(此处是第一半导体膜)因为热能而散发,以及金属元素因为扩散而移至吸气位置的移动。因此,吸气取决于加工温度,随着温度的升高处理时间变短。

另外,在采用强光照射的方法作为吸气热处理的情况下,用于加热的灯的光源打开1-60秒,优选是30-60秒,该操作重复1-10次,优选是2-6次。尽管可以任意设置光源的发光强度,但是半导体膜要被瞬时加热至600-1000℃,优选是700-750℃。

在进行热处理的情况下,可以在氮气中在450-800℃加热1-24小时,例如在550℃加热14小时。除了热处理之外,可以照射强光。

然后,利用阻挡层26作为蚀刻阻挡器而只选择性的除去第二半导体膜,也除去氧化物膜26形成的阻挡层。可以进行不利用ClF3等离子体的干法刻蚀,或者进行采用碱溶液例如肼或含有四乙基氢氧化铵(化学式为(CH3)4NOH)的水溶液的湿法刻蚀,作为选择性的只除去第二半导体膜的方法。另外,优选在除去第二半导体膜之后除去阻挡层,因为通过用TXRF测量镍浓度在阻挡层的表面检测到了高浓度的镍。利用含有氢氟酸的蚀刻剂除去阻挡层。

然后利用已知的形成图案的方法将平整的半导体膜24b形成为具有理想形状的半导体层28(图5C)。优选在表面上通过采用臭氧水在形成抗蚀剂掩膜之前形成薄的氧化物膜。

然后在采用含有氢氟酸的蚀刻剂清洁了半导体膜的表面之后,形成包括硅作为主要成分的成为栅绝缘膜29的绝缘膜。优选表面的清洁和栅绝缘膜的形成是连续的,而不会将其暴露在大气中。

然后按照与本发明实施方案模式中同样的方法进行后面的步骤,以形成TFT(图5D)。要指出的是,附图标记29-36分别表示栅绝缘膜、栅电极、源区、漏区、通道形成区、源电极、漏电极以及中间层绝缘膜。

另外,该实施方案可以与本发明的实施方案模式自由的结合。另外,本实施方案也可以和其他已知的吸气方法结合。

另外,以下情况也是可以的:通过吸气将半导体层形成为预定形状,然后在除去氧化物膜之后,在惰性气氛或真空中进行第二激光的照射,以进行平整,而在吸气之前不进行第二激光的照射。

[实施方案2]

以下参考图6-8描述本发明的一个实施方案。此处,详细描述同时在同一衬底上制造像素部分和设置在像素部分周围的驱动回路的TFT(n通道TFT和p通道TFT)的方法。

首先,在衬底100上形成基底绝缘膜101,获得具有晶体结构的第一半导体膜。然后将半导体膜蚀刻成理想的形状以形成岛状的彼此分开的半导体层102-106。

使用玻璃衬底(#1737)作为衬底100。对于基底绝缘膜101,采用等离子体CVD方法在400℃的膜沉积温度形成以SiH4、NH3和N2O作为原料气(组成比为Si=32%,O=27%,N=24%,H=17%)形成的氧氮化硅膜101a,其厚度为50nm(优选为10-200nm)。然后用臭氧水清洁了表面之后,利用稀氢氟酸(稀释为1/100)除去表面上的氧化物膜。然后采用等离子体CVD方法在400℃的膜沉积温度形成以SiH4和N2O作为原料气(组成比为Si=32%,O=59%,N=7%,H=2%)形成的氢化的氧氮化硅膜101b,其厚度为100nm(优选为50-200nm),由此形成层状物。另外在不暴露在大气的情况下,用SiH4作为膜沉积气体,采用等离子体CVD方法在300℃的膜沉积温度形成具有无定形结构的半导体膜(在这种情况下是无定形硅膜),厚度为54nm(优选是25-80nm)。而且可以用Si2H6或SiF4代替SiH4,用GeF4代替GeH4。

在该实施方案中,基底膜101显示为双层结构,但是可以采用单层绝缘膜或其中层压了两层或更多层的结构。另外,对半导体膜材料没有限制。但是该半导体膜优选由硅或硅锗(SiXGe1-X(X=0.0001-0.02)合金采用已知的方法(溅射、LPCVD、等离子体CVD等)形成。另外,等离子体CVD设备可以是单晶片类型或批量类型。另外,基底绝缘膜和半导体膜可以在同一个膜形成腔中在不暴露于大气的环境下连续形成。

然后,在具有无定形结构的半导体膜表面被清洁之后,在表面由臭氧水形成厚度约为2nm的非常薄的氧化物膜。然后为了控制TFT的阀值,进行微量杂质元素(硼或磷)的掺杂。此处,采用离子掺杂方法,其中乙硼烷(B2H6)被等离子体激发而不是质量分离,在如下掺杂条件下将硼加入到无定形硅膜中:加速电压15KV;用氢稀释为1%的乙硼烷气体流速为30sccm;剂量为2×1012/cm2。

然后用旋涂器涂布含有重量比为10ppm的镍的醋酸镍盐溶液。作为涂布的代替,可以采用向整个表面通过溅射而喷射镍元素的方法。

然后进行热处理以进行结晶,由此形成具有晶体结构的半导体膜。采用电炉或强光照射的加热方法可以用于热处理。在采用电炉进行加热的情况下,可以在500-650℃进行4-24小时。此处,在进行了脱氢的热处理(550℃1小时)之后,进行用于结晶的热加工(550℃4小时),由此获得具有结晶结构的硅膜。要指出的是,尽管采用炉子的加热方法而进行结晶,但是也可以采用灯退火的方法进行结晶。而且要指出的是,尽管此处使用采用镍作为促进硅结晶的金属元素的结晶方法,可以使用其他已知的结晶方法,例如采用固相生长方法以及激光结晶方法。

然后,在具有结晶结构的硅膜表面上的氧化物膜被稀氢氟酸等除去之后,在大气或在氧气中照射第一激光(XeCl:波长为308nm),用于提高结晶速度并修复保留在晶粒中的缺陷。使用波长为400nm或更小的准分子激光,或YAG激光的二次谐波或第三谐波。在任何情况下,使用具有大致为10-1000Hz的重复频率的脉冲激光,并通过光学系统将该激光会聚成100-500mJ/cm2,以90-95%的重叠比例进行照射而扫描硅膜表面。要指出的是,通过第一激光照射在表面上形成氧化物膜,因为照射是在大气或氧气中形成的。

然后,在采用稀氢氟酸除去第一激光照射形成的氧化物膜之后,在氮气或真空中进行第二激光照射,由此平整半导体膜的表面。使用波长为400nm或更小的准分子激光,或YAG激光的二次谐波或第三谐波作为激光(第二激光)。第二激光的能量密度比第一激光的大,优选大30-60mJ/cm2。

然后,用臭氧水对表面进行120秒的处理,由此形成总体厚度为1-5nm的由氧化物膜构成的阻挡层。

通过溅射在阻挡层上形成厚度为150nm的含有氩元素的无定形硅膜,该氩元素变为吸气位置。在该实施方案中溅射的膜沉积条件是:膜沉积压力为0.3Pa,气体(氩)流速为50sccm,膜沉积功率为3KW,衬底温度为150℃。要指出的是,在上述条件下,在无定形硅膜中所含有的氩元素的原子浓度为3×1020/cm3-6×1020/cm3,氧的原子浓度为1×1019/cm3-3×1019/cm3。然后采用灯退火设备在650℃进行3分钟的热处理以进行吸气。

随后,利用阻挡层作为蚀刻停止器选择性的除去含有氩元素(它是吸气位置)的无定形硅膜,然后利用稀氢氟酸选择性的除去阻挡层。要指出的是,存在一种倾向,即在吸气中镍可能移动至高氧浓度的区域,因此理想的是在吸气之后除去由氧化物膜构成的阻挡层。

然后,在由臭氧水在所获得的具有晶体结构的硅膜(也被称为多晶硅膜)表面上形成薄氧化物膜之后,形成抗蚀剂掩膜,对其进行蚀刻以获得理想的形状,由此形成彼此分开的岛状半导体层102-106。在半导体层形成之后,除去抗蚀剂制成的掩膜。

然后利用含有氢氟酸的蚀刻剂除去氧化物膜,同时清洁硅膜的表面。然后形成含有硅作为主要成分的绝缘膜,它变成栅绝缘膜107。在该实施方案中,通过等离子体CVD形成厚度为115nm的氧氮化硅膜(组成比例:Si=32%,O=59%,N=7%,H=2%)。

然后如图6A所示,在栅绝缘膜107上,将厚度为20-100nm的第一导电膜108a和厚度为100-400nm的第二导电膜108b形成为层状体。在该实施方案中,在栅绝缘膜107上顺次层叠50nm厚的氮化钽膜和370nm厚的钨膜。

作为形成第一导电膜和第二导电膜的导电材料,采用选自Ta、W、Ti、Mo、Al和Cu的元素或含有上述元素作为主要成分的合金材料或化合物材料。另外,以掺杂了杂质元素例如磷的多晶硅膜或AgPdCu合金为代表的半导体膜可以作为第一导电膜和第二导电膜。另外,本发明不限于双层结构。例如可以采用三层结构,其中50nm厚的钨膜、膜厚为500nm的Al和Si的合金(Al-Si)膜和30nm厚的氮化钛膜被顺次层叠。另外,在三层结构的情况下,氮化钨可以用于代替第一导电膜中的钨,铝和钛(Al-Ti)的合金膜可以用于代替第二导电膜中的Al和Si的合金(Al-Si)膜,钛膜可以用于代替第三导电膜的氮化钛膜。另外,可以采用单层结构。

然后,如图6B所示,通过曝光步骤形成掩膜110-115,进行第一蚀刻过程以形成栅电极和导线。在第一和第二蚀刻条件下进行第一蚀刻过程。优选采用ICP(感应耦合等离子体)方法进行蚀刻。采用ICP蚀刻方法,并适当的调整蚀刻条件(施加于线圈形状的电极的电能、施加在衬底侧的电极的电能、衬底侧的电极的温度等),由此可以按照理想的锥形来蚀刻膜。要指出的是,可以适当的采用以Cl2、BCl3、SiCl4和CCl4为代表的氯-基的气体、以CF4、SF6和NF3为代表的氟-基气体以及O2作为蚀刻气体。

在该实施方案中,也向衬底(样品台)施加150W的RF功率(13.56MHz),以施加基本负性自偏置电压。在第一蚀刻条件下,蚀刻W膜以将第一导电层的端部形成为锥形。在第一蚀刻条件下,对W的蚀刻速率为200.39nm/min,对TaN的蚀刻速率为80.32nm/min,W对TaN的选择比约为2.5。另外,在第一蚀刻条件下,W的圆锥角大约是26°。然后将第一蚀刻条件变为第二蚀刻条件,而不除去抗蚀剂制成的掩膜110-115。采用CF4和Cl2作为蚀刻气体,气体的流速设定为30/30sccm,在1Pa的压力下向线圈形状的电极施加500W的RF功率(13.56MHz),以产生等离子体,由此进行30秒的蚀刻。向衬底侧(样品台)施加20W的RF功率(13.56MHz),以施加基本负性自偏置电压。在第二蚀刻条件下,其中混合了CF4和Cl2,以相同的程度来蚀刻W膜和TaN膜。在第二蚀刻条件下,对W的蚀刻速率为58.97nm/min,对TaN的蚀刻速率为66.43nm/min。要指出的是,将蚀刻时间增加10-20%,以进行蚀刻而不会在栅绝缘膜上留下残余。

在上述第一蚀刻过程中,抗蚀剂制成的掩膜的形状是适当的,由此因为施加给衬底侧的偏压的效果,第一导电层的端部和第二导电层的端部分别都是锥形。锥形部分的角度被充分的设定在15-45°。

因此,通过第一蚀刻过程形成了由第一导电层和第二导电层(第一导电层117a-121a和第二导电层117b-121b)构成的第一形状的导电层117-121。变成栅绝缘膜的绝缘膜107被刻蚀大约10-20nm,变为栅绝缘膜116,其中没有被第一形状导电层117-121覆盖的区域是薄的。

然后,进行第二蚀刻过程,而不除去抗蚀剂制成的掩膜。此处,使用SF6、Cl2和O2作为蚀刻气体,气体的流速被设定为24/12/24sccm,在1.3Pa的压力下向线圈形状的电极施加700W的RF功率(13.56MHz),以产生等离子体,由此进行25秒的蚀刻。向衬底侧(样品台)施加10W的RF功率(13.56MHz),以施加基本负性自偏置电压。在第二蚀刻条件下,对W的蚀刻速率为227.3nm/min,对TaN的蚀刻速率为32.1nm/min,W对TaN的选择比约为7.1,对作为绝缘膜116的SiON的蚀刻速率是33.7nm/min,W对SiON的选择比约为6.83。在采用SF6作为蚀刻气体的情况下,相对于绝缘膜116的选择比是高的,如上所述。因此可以抑制膜厚的减小。在该实施方案中,绝缘膜116的膜厚只减少了约8nm。

通过第二蚀刻过程,W的圆锥角变为70°。通过第二蚀刻过程,形成第二导电层124b-129b。另一方面,很少蚀刻第一导电层成为第一导电层124a-129a(图6C)。要指出的是,第一导电层124a-129a的尺寸基本与第一导电层117a-122a相同。实际上,第一导电层的宽度可以减少大约0.3μm,即与第二蚀刻过程之前相比,总线宽度大约减少了0.6μm。但是,第一导电层的尺寸基本没有变化。

然后除去抗蚀剂制成的掩膜,然后进行第一掺杂过程以获得图6D所示的状态。可以通过离子掺杂或离子植入而进行掺杂。以1.5×1014原子/cm2的剂量在60-100keV的加速电压的情况下进行掺杂。作为赋予n型导电性的杂质元素,一般使用磷(P)或砷(As)。在这种情况下,第一导电层和第二导电层124-128变为阻挡赋予n型导电性的杂质元素的掩膜,以自对准的方式形成第一杂质区130-134。向第一杂质区130-134以1×1016/cm3至1×1017/cm3的浓度加入赋予n型导电性的杂质元素。此处,具有和第一杂质区域相同浓度范围的区域也被称为n-区。

要指出的是,尽管在该实施方案中在除去抗蚀剂制成的掩膜之后进行第一掺杂过程,但是可以不除去抗蚀剂制成的掩膜就进行第一掺杂过程。

然后,如图7A所示,形成抗蚀剂制成的掩膜135-137,进行第二掺杂过程。掩膜135是用于保护形成驱动电路p通道TFT的半导体层的通道形成区和其周边的,掩膜136用于保护形成驱动电路n通道TFT的半导体层的通道形成区和其周边的,掩膜137是用于保护形成像素部分TFT的半导体层的通道形成区、其周边和存储电容器的。

在第二掺杂过程的离子掺杂条件下:1.5×1015原子/cm2的剂量,60-100keV的加速电压,掺杂磷(P)。此处,以自对准的方式以第二导电层124b-126b作为掩膜在各自的半导体层中形成杂质区。当然,不向被掩膜135-137覆盖的区域加入磷。因此形成第二杂质区138-140以及第三杂质区142。向第二杂质区138-140以1×1020/cm3至1×1021/cm3的浓度范围加入赋予n型导电性的杂质元素。此处,具有和第二杂质区域相同浓度范围的区域也被称为n+区。

另外,由第一导电层以比第二杂质区的低的浓度形成第三杂质区,并以1×1018/cm3至1×1019/cm3的浓度范围加入赋予n型导电性的杂质元素。要指出的是,由于通过经第一导电层的具有锥形的部分进行掺杂,因此第三杂质区具有浓度梯度,其中杂质的浓度朝着锥形部分的端部方向增加。此处,具有和第三杂质区域相同浓度范围的区域也被称为n-区。另外,在第二掺杂过程中,被掩膜136-137所覆盖的区域没有被加入杂质元素,变为第一杂质区144和145。

然后在除去了抗蚀剂制成的掩膜135-137之后,新形成抗蚀剂制成的掩膜146-148,进行如图7B所示的第三掺杂过程。

在驱动器回路中,通过上述第三掺杂过程,形成第四杂质区149、150以及第五杂质区151、152,其中向形成p通道TFT的半导体层以及向形成存储电容器的半导体层加入赋予p型导电性的杂质元素。

另外,向第四杂质区149和150以1×1020/cm3至1×1021/cm3的浓度范围加入赋予p型导电性的杂质元素。要指出的是,在第四杂质区149、150,已经在前述步骤(n-区)中加入了磷(P),但是可以按照磷的1.5-3倍的浓度加入赋予p型导电性的杂质元素。因此第四杂质区149、150具有p型导电性。此处,与第四杂质区具有相同浓度范围的区域也被称为p+区。

另外,在与第二导电层125a的锥形部分重叠的区域形成第五杂质区151和152,并以1×1018/cm3至1×1020/cm3的浓度加入赋予p型导电性的杂质元素。此处,与第五杂质区具有相同浓度范围的区域也被称为p-区。

通过上述步骤,在各自的半导体层中形成具有n型或p型导电性的杂质区。导电层124-127变为TFT的栅电极。另外,导电层128变为电极之一,它形成像素部分内的存储电容器。另外,导电层129形成像素区内的源导线。

然后形成基本覆盖整个表面的绝缘膜(未显示)。在这个实施方案中,通过等离子体CVD形成50nm厚的氧化硅膜。当然,绝缘膜不限于氧化硅膜,可以以单层或层叠的结构使用含有硅的其他绝缘膜。

然后对加入到各自半导体层中的杂质元素进行活化。在这个活化步骤中,使用利用了灯光源的快速热退火(RTA)方法、从背面辐射YAG激光器或准分子激光器发出的光、采用炉的热处理或其结合等。

另外,尽管在该实施方案描述了在活化之前形成绝缘膜的示例,但是可以在活化之后进行绝缘膜形成步骤。

然后,由氮化硅膜形成第一中间绝缘膜153,进行热处理(300-550℃下1-12小时),由此进行半导体层的氢化(图7C)。该步骤是通过在第一中间绝缘膜153所含有的氢来终止半导体层的悬空键的步骤。半导体层可以被氢化,而与氧化硅膜形成的绝缘膜(未显示)的存在无关。顺便提一句,在该实施方案中,含有铝作为其主要成分的材料被用作第二导电层,因此在氢化步骤中重要的是所采用的热处理条件是第二导电层能够承受的。作为氢化的另一种方法,可以进行等离子体氢化(采用等离子体激发的氢)。

然后,由有机绝缘材料在第一中间绝缘膜153上形成第二中间绝缘膜154。在该实施方案中,形成厚度为1.6μm的丙烯酸类树脂膜。然后形成通达源导线129的接触孔、分别通达导电层127和128的接触孔,以及通达各个杂质区的接触孔。在该实施方案中,顺次进行多个蚀刻过程。在该实施方案中,利用第一中间绝缘膜作为蚀刻阻挡器来蚀刻第二中间绝缘膜,利用绝缘膜(未显示)作为蚀刻阻挡器来蚀刻第一中间绝缘膜,然后蚀刻绝缘膜(未显示)。

此后,采用Al、Ti、Mo、W等形成导线和像素电极。作为电极和像素电极的材料,理想的是使用反射性能优异的材料,例如含Al或Ag作为它的主要成分的膜或上述膜的层叠膜。因此形成源电极或漏电极155-160,栅导线162、连接导线161以及像素电极163。

如上所述,可以在同一衬底上形成具有n通道TFT201、p通道TFT202以及n通道TFT203的驱动回路206和具有n通道TFT构成的像素TFT204以及存储电容器205的像素部分207(图8)。在本说明书中,为了简便起见,上述衬底被称为有源矩阵衬底。

在像素部分207,像素TFT204(n通道TFT)具有通道形成区167、形成栅电极的导电层127之外的第一杂质区145(n--区)、以及用作源区的第二杂质区(n+区)140。另外,在作为存储电容器205的电极之一的半导体层中,形成第四杂质区150和第五杂质区152。存储电容器205由第二电极128和以绝缘膜(与栅绝缘膜同样的膜)116作为电介质的半导体层150、152以及168构成。

另外,在驱动回路206中,n通道TFT201(第一n通道TFT)具有通道形成区164、隔着绝缘膜与形成栅电极的部分导电层124重叠的第三杂质区(n-区)142、以及用作源区或漏区的第二杂质区(n+区)138。

另外,在驱动回路206中,p通道TFT202具有通道形成区165、隔着绝缘膜与形成栅电极的部分导电层125重叠的第五杂质区(p-区)151、以及用作源区或漏区的第四杂质区(p+区)149。

另外,在驱动回路206中,n通道TFT203(第二n通道TFT)具有通道形成区166、隔着绝缘膜与形成栅电极的部分导电层126重叠的第一杂质区(n--区)144、以及用作源区或漏区的第二杂质区(n+区)139。

上述TFT201-203被适当的结合,以形成漂移电阻回路(shift resistercircuit)、缓冲回路、电平漂移回路、栅锁回路等,由此形成驱动回路206。例如,在形成CMOS回路的情况下,n通道TFT201和p通道TFT202可以彼此互补连接。

尤其是,n通道TFT203的结构适合用于具有高驱动电压的缓冲电路,以防止由于热载流子效应的损坏。

另外,是GOLD结构的n通道TFT201的结构适合于可靠性最优先的回路。

本发明获得的平整度和晶体取向率高的半导体膜被形成用作TFT的有源层,由此TFT所承受的电压和可靠性被提高。

另外,在该实施方案中描述了制造有源矩阵衬底用于反射型显示器的示例。但是如果由透明导电膜形成像素电极,尽管光掩膜的数量增加了1个,但是可以形成透射型显示器。

而且,该实施方案可以与任何实施方案模式和实施方案1自由结合。

[实施方案3]

该实施方案描述了由在实施方案2中制造的有源矩阵衬底制造有源矩阵液晶显示器设备的过程。以下的描述参考图9。

在根据实施方案2获得如图8所示的有源矩阵衬底之后,在图8的有源矩阵衬底上形成取向膜,并进行摩擦处理。在该实施方案中,在形成取向膜之前,对有机树脂膜例如丙烯酸类树脂膜形成图案,以在理想的位置形成柱状隔离件,将衬底分开。柱状隔离件可以被喷射在衬底整个表面上的球形隔离件所代替。

然后制备相对的衬底。该相对的衬底具有滤色片,其中有色层和光遮蔽层被相对于像素设置。光遮蔽层也被设置在驱动回路部分。形成偏振膜以覆盖滤色片和光遮蔽层。在偏振膜上,在像素部分由透明的导电层形成相对的电极。在相对的衬底的整个表面上形成取向膜并进行摩擦处理。

然后采用密封部件将相对的衬底粘接至其上形成有像素部分和驱动回路的有源矩阵衬底。该密封部件具有混合在其中的填料,填料连同柱状隔离件一起在两个衬底粘接在一起的同时使其保持着距离。将液晶材料注入到两个衬底之间,采用封装剂(未显示)来将衬底完全密封。可以使用已知的液晶材料。由此完成了有源矩阵液晶显示器。如果需要,将有源矩阵衬底或相对的衬底切割成所需形状的片。显示器可以采用已知的技术适当的设有偏振板。然后采用已知的方法将EPF连至衬底。

如此获得的液晶模块的结构参考俯视图9描述如下。

在有源矩阵衬底301的中心设置像素部分304。在像素部分304之上设置用于驱动源信号行的源信号行驱动电路302。在像素部分304的左边和右边设置了用于驱动栅信号行的栅信号行驱动电路302。尽管在该实施方案中栅信号行驱动电路303是关于像素部分304对称的,但是液晶模块可以在像素部分的一侧上只有一个栅信号行驱动电路。在上述两个选项中,设计者可以选择就液晶模块的衬底尺寸等而言而适合的布局。但是,图9中的栅信号行驱动回路的对称布局就回路操作可靠性、驱动效率等而言是优选的。

信号被从柔性印刷电路(FPC)305输入驱动回路。在中间绝缘膜和树脂膜中开有接触孔并且形成连接电极309从而通达设置在衬底301的给定位置中导线行之后,FPC305通过各向异性导电膜等压配合。在该实施方案中,连接电极由ITO形成。

沿着衬底的围绕驱动电路和像素部分的周边施加密封剂307。通过密封剂307将相对的衬底306粘接至衬底301,同时提前在有源矩阵衬底上形成的隔离件将两个衬底之间的距离(衬底301和衬底306之间的距离)保持为恒定。通过衬底没有涂布密封剂307的区域注入液晶元件。然后用封装剂308将衬底密封。通过上述步骤完成了液晶模块。

尽管在所示的实施例中所有的驱动电路形成在衬底上,但是几个IC可以用于某些驱动电路。

另外,该实施方案可以与实施方案模式、实施方案1和实施方案2中的任何结构自由结合。

[实施方案4]

实施方案2描述了反射型显示器的示例,其中由反射金属材料形成像素电极。在本实施方案中所述的是透射型显示器示例,其中像素电极由透光导电膜形成。

直到形成中间绝缘膜的步骤的制作过程都与实施方案2的过程相同,其描述在此省略。在根据实施方案2形成中间绝缘膜之后,由透光导电膜形成像素电极601。透光导电膜的示例包括ITO(铟锡氧化物合金)膜、氧化铟-氧化锌合金(In2O3-ZnO)膜,氧化锌(ZnO)膜等。

然后在中间绝缘膜600中形成接触孔。再形成与像素电极重叠的连接电极602。连接电极602通过接触孔连接至漏区。在形成连接电极的同时,形成其他TFT的源电极或漏电极。

尽管在所示的实施例中所有的驱动电路形成在衬底上,但是几个IC可以用于某些驱动电路。

如上所述完成有源矩阵衬底。由该有源矩阵衬底根据实施方案3来形成液晶模块。液晶模块设有背光604和光导向板605,并被盖板606所覆盖,以完成有源矩阵液晶显示器,它的局部截面视图如图10所示。盖板被利用粘合剂或有机树脂粘接至液晶模块。当将该衬底粘接至相对的衬底时,该衬底可以被加有外框,从而框和衬底之间的空间被填充有用于粘接的有机树脂。由于该显示器是透射型,因此有源矩阵衬底和相对的衬底分别都需要粘接有偏振片603。

该实施方案可以与实施方案模式、实施方案1-3中的任何结构自由结合。

[实施方案5]

在该实施方案中,制造设有EL(电发光)元件的发光显示器的示例如图11A和11B所示。

图11A是EL模块的俯视图,图11B是沿着图11A的A-A’线的截面视图。在具有绝缘表面的衬底900(例如玻璃衬底、结晶玻璃衬底、塑料衬底等)上,形成像素部分902、源侧驱动电路901、栅侧驱动电路903。像素部分和驱动电路可以根据上述实施方案来获得。另外,附图标记918表示密封部件,附图标记919表示DLC膜。像素部分和驱动电路部分被密封部件918所覆盖,该密封部件被保护膜919所覆盖。另外,保护膜919被盖板部件920用粘合剂所密封。理想的是,盖板部件920由与衬底900相同的材料构成,例如是玻璃衬底,以能够承受热或外力导致的变形。盖板部件920通过喷砂等被加工为具有凹形(深度为3-10μm),如图11B所示。理想的是盖板部件920还被加工形成凹陷部分(深度为50-200μm),其中可以设置干燥剂921。另外在制造多个EL模块的情况下,在衬底和盖板部件被彼此连接之后,可以采用CO2激光器等进行分割,从而端面彼此匹配。

要指出的是,附图标记908表示用于传输输入源侧驱动电路901和栅侧驱动电路903的信号的导线,并且接收来自外部输入端FPC(柔性印刷电路)909的视频信号和时钟信号。要指出的是,尽管在图中只显示了FPC,但是印刷线路板(PWB)可以连接至FPC。本说明书中的发光设备不仅包括发光设备的主体,而且包括连接有FPC或PWB的发光设备。

以下参考图11B描述局部结构。在衬底900上设置绝缘膜910,在绝缘膜910上形成像素部分902和栅侧驱动电路903,由包括电流控制TFT911和连至电流控制TFT911的漏极的像素电极912的多个像素构成像素部分902。另外栅侧驱动电路903采用其中结合了n通道TFT913和p通道TFT914的CMOS电路形成。

上述TFT(包括911、913和914)可以根据实施方案2中的n通道TFT201和p通道TFT202来制造。

要指出的是,作为设置在TFT和EL元件之间的绝缘膜的材料,适当的是使用不仅能阻挡杂质离子例如碱金属离子或碱土金属离子的扩散并且能积极的吸收杂质离子例如碱金属离子或碱土金属离子的材料,进一步是使用能够承受后面的加工温度的材料。作为满足上述条件的材料,其示例是含有大量氟的氮化硅膜。在氮化硅膜中所含氟浓度为1×1019/cm3或更大,优选的是,氮化硅膜中氟的组成比例为1-5%。氮化硅膜中的氟与碱金属离子或碱土金属离子键连,并吸收进入膜。另外,作为另一个示例,给出含有锑(Sb)化合物、锡(Sn)化合物或铟(In)化合物构成的微粒的有机树脂膜,该微粒吸收碱金属离子、碱土金属离子等,例如含有五氧化二锑(Sb2O5·nH2O)微粒的有机树脂膜。要指出的是,该有机树脂膜含有的微粒其平均颗粒尺寸为10-20nm,具有高透光性。以五氧化二锑微粒为代表的锑化合物特别适合于吸收例如碱金属离子或碱土金属离子的杂质。

像素电极912起到发光元件(EL元件)的阳极的作用。另外,在像素电极912的两端形成触排915,在像素电极912上形成EL层916以及发光元件的阴极917。

作为EL层916,发光层、电荷传输层和电荷注入层可以自由结合以形成EL层(用于发光和载流子移动发光的层)。例如,可以使用低分子量有机EL材料或高分子量有机EL材料。另外,作为EL层,可以使用由通过单线激发态发光(荧光)的发光材料(单线态化合物)形成的薄膜,或者由通过三线激发态发光(荧光)的发光材料(三线态化合物)形成的薄膜。另外,可以使用无机材料例如碳化硅用于电荷传输层或电荷注入层。可以使用已知的材料作为有机EL材料或无机材料。

阴极917也起到所有像素公用的导线的功能,并通过连接导线908被电连接至FPC909。另外,像素部分902和栅侧驱动电路903中的所有的元件被阴极917、密封部件918和保护膜919所覆盖。

要指出的是,对可见光透明或半透明的材料优选用作密封部件918。另外,理想的是,由尽可能不会渗透湿气或氧气的材料形成密封部件918。

另外,在通过密封部件918完全覆盖发光元件之后,优选的是,在至少密封部件918的表面(暴露表面)上设置DLC膜等构成的保护膜919,如图11A和11B所示。另外,可以在包括衬底背面在内的所有表面上设置保护膜。此处,必须加以注意,保护膜不沉积在设置有外部输入端(FPC)的部分。可以使用掩膜,以不形成保护膜。或者,外部输入端部分可以被Teflon(注册商标)等形成的带所覆盖,该带被用作CVD设备中的掩膜带,以不形成保护膜。

采用密封部件918和带有上述结构的保护膜来密封发光元件,由此发光元件可以完全与外界隔离。因此可以防止因为EL层的氧化而促进恶化的物质,例如湿气或氧气从外界渗入。因此可以获得具有高可靠性的发光设备。

另外,可以采用这样的结构,其中像素电极是阴极,EL层和阳极被层叠以由此提供与图11A和11B相反方向的发光。

要指出的是,该实施方案可以与实施方案模式和实施方案1中任何一个自由结合。

[实施方案6]

通过实施本发明而形成的驱动电路和像素部分可以用于各种模块(有源矩阵类型的液晶模块、有源矩阵类型的EL模块和有源矩阵类型的EC模块)。即本发明可以在集成有作为显示部分的模块的所有电子设备中实施。

作为这种电子设备,此处要提出的是视频摄像机、数字摄象机、头部安装的显示器(护目镜型显示器)、车用导航系统、投影仪、车用立体声、个人计算机、便携式信息终端(可移动计算机、移动电话或电子图书)等。这些设备的示例如图12-14所示。

图12A表示个人计算机,包括主体2001、影像输入部分2002、显示部分2003以及键盘2004。本发明可以用于显示部分2003。

图12B表示视频摄象机,包括主体部分2101,显示部分2102、声音输入部分2103、操作开关2104、电池2105和影像接收部分2106。本发明可以用于显示部分2102。

图12C表示移动计算机,包括主体部分2201、摄象机部分2202、影像接收部分2203、操作开关2204以及显示部分2205。本发明可以用于显示部分2205。

图12D表示护目镜型显示器,包括主体部分2301、显示部分2302以及臂部分2303。本发明可以用于显示部分2302。

图12E表示采用记录有程序的记录介质(以下称为记录介质)的游戏机,包括主体部分2401、显示部分2402、扬声器部分2403、记录介质2404以及操作开关2405。该游戏机采用DVD(数字通用盘)或CD作为记录介质,可以听音乐、看电影和玩游戏或上互联网。本发明可以用于显示部分2402。

图12F表示数字摄象机,包括主体部分2501、显示部分2502、眼睛接触部分2503、操作开关2504以及影像接收部分(未显示)。本发明可以用于显示部分2502。

图13A表示前式投影仪,包括投影设备2601以及屏幕2602。本发明可以用于形成部分投影设备2601的液晶模块2808。

图13B表示后式投影仪,包括主体部分2701、投影设备2702、反射镜2703和屏幕2704。本发明可以用于形成部分投影设备2702的液晶模块2808。

图13C表示图13A和13B所示的投影设备2601和2702的结构示例。投影设备2601或2702由光源光学系统2801、反射镜2802、以及2804-2806、二向色镜2803、棱镜2807、液晶显示设备2808、相差板2809和投影光学系统2810构成。投影光学系统2810由包括投影透镜的光学系统构成。尽管该实施方案中显示的是三板类型,但是该实施方案不限于此,可以是例如单板类型。另外,实施本实施方案的人会在光路中相应的设置光学系统,例如光学透镜、具有偏振功能的膜、用于调整相差的膜或IR膜,如图13C箭头所示。

图13D表示图13C中光源光学系统2801的结构示例。根据该实施方案,光源光学系统2801由反射器2811、光源2812、透镜阵列2813和2814、偏振转换元件2815和聚焦透镜2816构成。图13D所示的光源光学系统只是一个示例,该实施例不限于此。例如,实施本实施方案的人会在光源光学系统中相应的设置光学系统,例如光学透镜、具有偏振功能的膜、用于调整相差的膜或IR膜。

但是根据图13所示的投影仪,显示了使用透射型电光设备的情况,没有显示用于反射类型电光设备和EL模块的示例。

图14A表示移动电话,包括主体部分2901、声音输出部分2902、声音输入部分2903、显示部分2904、操作开关2905、天线2906和影像输入部分(CCD、影像传感器等)2907。本发明可以用于显示部分2904。

图14B表示便携书(电子图书),包括主体部分3001、显示部分3002和3003、记录介质3004、操作开关3005和天线3006。本发明可以用于显示部分3002和3003。

图14C表示显示器,包括主体部分3101、支撑基底3102和显示部分3103。本发明可以用于显示部分3103。

另外图14C所示的显示器是小型、中等或大型的,例如显示器的屏幕为5-20英寸。优选的是通过尺寸为1×1m的衬底形成多次图案来大量生产以形成这种尺寸的显示部分。

如上所述,本发明的使用范围非常广,可以用于所有领域的电子设备。本发明的电子设备可以自由的结合实施方案1-5的结构来形成。

根据本发明,形成平整度和晶体取向率高的半导体膜,用于TFT的有源层,由此可以获得具有更少变化的低OFF电流值的半导体设备。

Claims (24)

1.一种半导体设备,包括:

薄膜晶体管,包括在绝缘膜上形成的半导体层,

其中半导体层包括硅作为主要成分并含有锗,作为有源层,并且

其中有源层具有小于70nm的表面平整度的峰-谷值,它表示其主表面的表面粗糙度。

2.如权利要求1的半导体设备,其中半导体层含有的锗浓度为0.1-10原子%,作为具有晶体结构的硅膜。

3.如权利要求1的半导体设备,其中半导体层含有的金属元素浓度为1×1016/cm3-5×1018/cm3,作为具有晶体结构的硅膜。

4.如权利要求3的半导体设备,其中所述金属元素是用于促进硅结晶的金属元素,并且是选自Fe、Ni、Co、Ru、Rh、Pd、Os、Ir、Pt、Cu和Au中的至少一种元素。

5.如权利要求1所述的半导体设备,其中所述半导体设备是选自视频摄像机、数码相机、车用导航系统、个人计算机、个人数字助理以及电子游戏设备中的一种。

6.如权利要求1的半导体设备,其中相对于所述有源层的{101}晶面的取向比例高于相对于所述有源层的{111}晶面的取向比例。

7.一种半导体设备,包括:

薄膜晶体管,包括在绝缘膜上形成的半导体层,

其中半导体层包括硅作为主要成分并含有锗,作为有源层,并且

其中有源层粗糙度均方根小于10nm,它表示其主表面的表面粗糙度。

8.如权利要求7的半导体设备,其中半导体层含有的锗浓度为0.1-10原子%,作为具有晶体结构的硅膜。

9.如权利要求7的半导体设备,其中半导体层含有的金属元素浓度为1×1016/cm3-5×1018/cm3,作为具有晶体结构的硅膜。

10.如权利要求9的半导体设备,其中所述金属元素是用于促进硅结晶的金属元素,并且是选自Fe、Ni、Co、Ru、Rh、Pd、Os、Ir、Pt、Cu和Au中的至少一种元素。

11.如权利要求7所述的半导体设备,其中所述半导体设备是选自视频摄像机、数码相机、车用导航系统、个人计算机、个人数字助理以及电子游戏设备中的一种。

12.如权利要求7的半导体设备,其中相对于所述有源层的{101}晶面的取向比例高于相对于所述有源层的{111}晶面的取向比例。

13.一种半导体设备,包括:

薄膜晶体管,包括在绝缘膜上形成的半导体层,

其中半导体层包括硅作为主要成分并含有锗,作为有源层,并且

其中有源层粗糙度均方根小于10nm,峰-谷值小于70nm,它们分别表示其主表面的表面粗糙度。

14.如权利要求13的半导体设备,其中半导体层含有的锗浓度为0.1-10原子%,作为具有晶体结构的硅膜。

15.如权利要求13的半导体设备,其中半导体层含有的金属元素浓度为1×1016/cm3-5×1018/cm3,作为具有晶体结构的硅膜。

16.如权利要求15的半导体设备,其中所述金属元素是用于促进硅结晶的金属元素,并且是选自Fe、Ni、Co、Ru、Rh、Pd、Os、Ir、Pt、Cu和Au中的至少一种元素。

17.如权利要求13所述的半导体设备,其中所述半导体设备是选自视频摄像机、数码相机、车用导航系统、个人计算机、个人数字助理以及电子游戏设备中的一种。

18.如权利要求13的半导体设备,其中相对于所述有源层的{101}晶面的取向比例高于相对于所述有源层的{111}晶面的取向比例。

19.一种制造半导体设备的方法,包括:

在绝缘表面上形成半导体膜,它含有的锗浓度为0.1-10原子%,并具有无定形结构;

在所述具有无定形结构的半导体膜中加入用于促进结晶的金属元素;

对具有无定形结构的半导体膜进行热处理,然后用第一激光对其进行照射用于结晶以形成具有晶体结构的第一半导体膜和其上的氧化物膜;

除去氧化物膜;并且

在惰性气氛中或在真空中照射第二激光以平整半导体膜的表面。

20.如权利要求19的方法,其中第二激光的能量密度比第一激光的高。

21.如权利要求19的方法,其中所述半导体设备是选自视频摄像机、数码相机、车用导航系统、个人计算机、个人数字助理以及电子游戏设备中的一种。

22.一种制造半导体设备的方法,包括:

在绝缘表面上形成第一半导体膜,它含有的锗浓度为0.1-10原子%,并具有无定形结构;

向具有无定形结构的第一半导体膜加入用于促进结晶的金属元素;

对具有无定形结构的第一半导体膜进行热处理,然后用第一激光对其进行照射以形成具有晶体结构的第一半导体膜和其上的氧化物膜;

除去氧化物膜;

在惰性气氛中或在真空中照射第二激光以平整第一半导体膜的表面;

用含有臭氧的溶液氧化具有晶体结构的第一半导体膜的表面;

在氧化物膜上形成包括稀有气体元素的第二半导体膜;

使得第二半导体膜吸气金属元素,以除去或减少具有晶体结构的第一半导体膜中的金属元素;并且

除去第二半导体膜。

23.如权利要求22的方法,其中所述第二激光的能量密度比第一激光的能量密度高。

24.如权利要求22的方法,其中所述半导体设备是选自视频摄像机、数码相机、车用导航系统、个人计算机、个人数字助理以及电子游戏设备中的一种。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP200319/2001 | 2001-07-02 | ||

| JP2001200319 | 2001-07-02 | ||

| JP200319/01 | 2001-07-02 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB2006101516925A Division CN100435280C (zh) | 2001-07-02 | 2002-07-02 | 半导体设备和其制造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1400628A CN1400628A (zh) | 2003-03-05 |

| CN1282989C true CN1282989C (zh) | 2006-11-01 |

Family

ID=19037459

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB02131506XA Expired - Fee Related CN1282989C (zh) | 2001-07-02 | 2002-07-02 | 半导体设备和其制造方法 |

| CNB2006101516925A Expired - Fee Related CN100435280C (zh) | 2001-07-02 | 2002-07-02 | 半导体设备和其制造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB2006101516925A Expired - Fee Related CN100435280C (zh) | 2001-07-02 | 2002-07-02 | 半导体设备和其制造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US20030032221A1 (zh) |

| JP (1) | JP4209638B2 (zh) |

| KR (1) | KR100889508B1 (zh) |

| CN (2) | CN1282989C (zh) |

| TW (1) | TW550648B (zh) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6855584B2 (en) * | 2001-03-29 | 2005-02-15 | Semiconductor Energy Laboratory Co., Ltd. | Method of manufacturing a semiconductor device |

| JP4854866B2 (ja) * | 2001-04-27 | 2012-01-18 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP4869509B2 (ja) | 2001-07-17 | 2012-02-08 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| US7540935B2 (en) * | 2003-03-14 | 2009-06-02 | Lam Research Corporation | Plasma oxidation and removal of oxidized material |

| KR100672933B1 (ko) * | 2003-06-04 | 2007-01-23 | 삼성전자주식회사 | 세정 용액 및 이를 이용한 반도체 소자의 세정 방법 |

| JP2005317949A (ja) * | 2004-03-31 | 2005-11-10 | Nec Corp | コンタクトホール形成方法及び製造装置 |

| US7365410B2 (en) * | 2004-10-29 | 2008-04-29 | Freescale, Semiconductor, Inc. | Semiconductor structure having a metallic buffer layer and method for forming |

| JP4822737B2 (ja) * | 2005-04-22 | 2011-11-24 | ミヤチテクノス株式会社 | レーザ溶接方法及びレーザ溶接装置 |

| US8034724B2 (en) | 2006-07-21 | 2011-10-11 | Semiconductor Energy Laboratory Co., Ltd. | Method for manufacturing semiconductor device |

| KR100787464B1 (ko) * | 2007-01-08 | 2007-12-26 | 삼성에스디아이 주식회사 | 박막 트랜지스터, 및 그 제조방법 |

| KR101886862B1 (ko) * | 2011-09-29 | 2018-08-09 | 엘지디스플레이 주식회사 | 결정화방법 및 이를 이용한 박막 트랜지스터의 제조방법 |

| KR101888089B1 (ko) * | 2011-09-29 | 2018-08-16 | 엘지디스플레이 주식회사 | 결정화방법 및 이를 이용한 박막 트랜지스터의 제조방법 |

| US9064823B2 (en) * | 2013-03-13 | 2015-06-23 | Taiwan Semiconductor Manufacturing Co., Ltd. | Method for qualifying a semiconductor wafer for subsequent processing |

| US10141413B2 (en) | 2013-03-13 | 2018-11-27 | Taiwan Semiconductor Manufacturing Co., Ltd. | Wafer strength by control of uniformity of edge bulk micro defects |

| CN108231856A (zh) | 2018-01-12 | 2018-06-29 | 京东方科技集团股份有限公司 | 像素界定层、显示面板及显示装置 |

| CN113130305B (zh) * | 2021-03-03 | 2023-03-24 | 哈尔滨工业大学 | 一种碳化硅单晶表面微结构的构建方法 |

Family Cites Families (53)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100355938B1 (ko) * | 1993-05-26 | 2002-12-16 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 반도체장치제작방법 |

| JPH06349735A (ja) * | 1993-06-12 | 1994-12-22 | Semiconductor Energy Lab Co Ltd | 半導体装置 |

| TW264575B (zh) * | 1993-10-29 | 1995-12-01 | Handotai Energy Kenkyusho Kk | |

| JP3431033B2 (ja) * | 1993-10-29 | 2003-07-28 | 株式会社半導体エネルギー研究所 | 半導体作製方法 |

| US5923962A (en) * | 1993-10-29 | 1999-07-13 | Semiconductor Energy Laboratory Co., Ltd. | Method for manufacturing a semiconductor device |

| JP3464285B2 (ja) * | 1994-08-26 | 2003-11-05 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP3464287B2 (ja) * | 1994-09-05 | 2003-11-05 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| US5789284A (en) * | 1994-09-29 | 1998-08-04 | Semiconductor Energy Laboratory Co., Ltd. | Method for fabricating semiconductor thin film |

| JP3727387B2 (ja) * | 1994-09-29 | 2005-12-14 | 株式会社半導体エネルギー研究所 | 結晶性珪素膜の作製方法、デバイス、液晶表示装置、薄膜トランジスタおよび電子機器 |

| JP3942651B2 (ja) * | 1994-10-07 | 2007-07-11 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP3535241B2 (ja) * | 1994-11-18 | 2004-06-07 | 株式会社半導体エネルギー研究所 | 半導体デバイス及びその作製方法 |

| JP3471966B2 (ja) * | 1995-03-16 | 2003-12-02 | 株式会社半導体エネルギー研究所 | 薄膜半導体装置の作製方法 |

| US5828084A (en) * | 1995-03-27 | 1998-10-27 | Sony Corporation | High performance poly-SiGe thin film transistor |

| KR100440083B1 (ko) * | 1996-01-23 | 2004-10-20 | 가부시키가이샤 한도오따이 에네루기 켄큐쇼 | 반도체박막제작방법 |

| US6331457B1 (en) * | 1997-01-24 | 2001-12-18 | Semiconductor Energy Laboratory., Ltd. Co. | Method for manufacturing a semiconductor thin film |

| US5943560A (en) * | 1996-04-19 | 1999-08-24 | National Science Council | Method to fabricate the thin film transistor |

| JPH1174536A (ja) * | 1997-01-09 | 1999-03-16 | Sanyo Electric Co Ltd | 半導体装置の製造方法 |

| US6764928B1 (en) * | 1997-02-20 | 2004-07-20 | Semiconductor Energy Laboratory Co., Ltd. | Method of manufacturing an El display device |

| JP3983334B2 (ja) * | 1997-02-20 | 2007-09-26 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP4242461B2 (ja) * | 1997-02-24 | 2009-03-25 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| TW379360B (en) * | 1997-03-03 | 2000-01-11 | Semiconductor Energy Lab | Method of manufacturing a semiconductor device |

| JP3262752B2 (ja) * | 1997-03-28 | 2002-03-04 | 松下電器産業株式会社 | 半導体装置の製造方法 |

| US5828587A (en) * | 1997-05-06 | 1998-10-27 | Bedol; Mark A. | Attachment apparatus for checkbook cover and method of use thereof |

| JP4566294B2 (ja) | 1997-06-06 | 2010-10-20 | 株式会社半導体エネルギー研究所 | 連続粒界結晶シリコン膜、半導体装置 |

| FR2764732B1 (fr) | 1997-06-13 | 1999-09-17 | France Telecom | Procede de depot d'une couche d'un materiau polycristallin sur un substrat a base de silicium |

| JP3830623B2 (ja) * | 1997-07-14 | 2006-10-04 | 株式会社半導体エネルギー研究所 | 結晶性半導体膜の作製方法 |

| JP4601731B2 (ja) * | 1997-08-26 | 2010-12-22 | 株式会社半導体エネルギー研究所 | 半導体装置、半導体装置を有する電子機器及び半導体装置の作製方法 |

| US6680223B1 (en) * | 1997-09-23 | 2004-01-20 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device and method of manufacturing the same |

| US6121660A (en) * | 1997-09-23 | 2000-09-19 | Semiconductor Energy Laboratory Co., Ltd. | Channel etch type bottom gate semiconductor device |

| US6444390B1 (en) * | 1998-02-18 | 2002-09-03 | Semiconductor Energy Laboratory Co., Ltd. | Process for producing semiconductor thin film devices using group 14 element and high temperature oxidizing treatment to achieve a crystalline silicon film |

| JP3980159B2 (ja) * | 1998-03-05 | 2007-09-26 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| US6388270B1 (en) * | 1998-03-27 | 2002-05-14 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device and process for producing same |

| US6482684B1 (en) * | 1998-03-27 | 2002-11-19 | Semiconductor Energy Laboratory Co., Ltd. | Method of manufacturing a TFT with Ge seeded amorphous Si layer |

| US7153729B1 (en) * | 1998-07-15 | 2006-12-26 | Semiconductor Energy Laboratory Co., Ltd. | Crystalline semiconductor thin film, method of fabricating the same, semiconductor device, and method of fabricating the same |

| JP4493749B2 (ja) * | 1998-07-15 | 2010-06-30 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| US6559036B1 (en) * | 1998-08-07 | 2003-05-06 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device and method of manufacturing the same |

| JP4376331B2 (ja) | 1998-08-07 | 2009-12-02 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP2000114173A (ja) * | 1998-08-07 | 2000-04-21 | Semiconductor Energy Lab Co Ltd | 半導体装置の作製方法 |

| JP2000277742A (ja) * | 1999-03-25 | 2000-10-06 | Seiko Epson Corp | 薄膜トランジスタ |

| JP2000277438A (ja) * | 1999-03-25 | 2000-10-06 | Sony Corp | 多結晶半導体膜の形成方法 |

| JP2000340503A (ja) * | 1999-05-26 | 2000-12-08 | Seiko Epson Corp | 半導体膜の製造方法、薄膜トランジスタの製造方法、アクティブマトリクス基板 |

| JP2001023899A (ja) * | 1999-07-13 | 2001-01-26 | Hitachi Ltd | 半導体薄膜とその半導体膜を用いた液晶表示装置及びその製造方法 |

| JP4101409B2 (ja) * | 1999-08-19 | 2008-06-18 | シャープ株式会社 | 半導体装置の製造方法 |

| JP4076720B2 (ja) * | 1999-12-28 | 2008-04-16 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| US6821827B2 (en) * | 1999-12-28 | 2004-11-23 | Semiconductor Energy Laboratory Co., Ltd. | Method of manufacturing a semiconductor device |

| TWI263336B (en) * | 2000-06-12 | 2006-10-01 | Semiconductor Energy Lab | Thin film transistors and semiconductor device |

| JP2002083974A (ja) * | 2000-06-19 | 2002-03-22 | Semiconductor Energy Lab Co Ltd | 半導体装置 |

| US6828587B2 (en) * | 2000-06-19 | 2004-12-07 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device |

| US7503975B2 (en) * | 2000-06-27 | 2009-03-17 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device and fabrication method therefor |

| US6703265B2 (en) * | 2000-08-02 | 2004-03-09 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device and method of manufacturing the same |

| US6855584B2 (en) * | 2001-03-29 | 2005-02-15 | Semiconductor Energy Laboratory Co., Ltd. | Method of manufacturing a semiconductor device |

| JP4854866B2 (ja) * | 2001-04-27 | 2012-01-18 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP4267266B2 (ja) * | 2001-07-10 | 2009-05-27 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

-

2002

- 2002-07-01 TW TW091114551A patent/TW550648B/zh not_active IP Right Cessation

- 2002-07-02 US US10/187,414 patent/US20030032221A1/en not_active Abandoned

- 2002-07-02 JP JP2002193023A patent/JP4209638B2/ja not_active Expired - Fee Related

- 2002-07-02 KR KR1020020037876A patent/KR100889508B1/ko not_active IP Right Cessation

- 2002-07-02 CN CNB02131506XA patent/CN1282989C/zh not_active Expired - Fee Related

- 2002-07-02 CN CNB2006101516925A patent/CN100435280C/zh not_active Expired - Fee Related

-

2007

- 2007-04-19 US US11/785,633 patent/US7998845B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003086510A (ja) | 2003-03-20 |

| CN100435280C (zh) | 2008-11-19 |

| US20030032221A1 (en) | 2003-02-13 |

| TW550648B (en) | 2003-09-01 |

| KR20030004111A (ko) | 2003-01-14 |

| US20070196960A1 (en) | 2007-08-23 |

| US7998845B2 (en) | 2011-08-16 |

| CN1400628A (zh) | 2003-03-05 |

| CN1913106A (zh) | 2007-02-14 |

| JP4209638B2 (ja) | 2009-01-14 |

| KR100889508B1 (ko) | 2009-03-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1293607C (zh) | 半导体膜、半导体器件和它们的生产方法 | |

| CN1282989C (zh) | 半导体设备和其制造方法 | |

| CN100342551C (zh) | 半导体装置和制造半导体装置的方法 | |

| CN1293647C (zh) | 半导体器件及其制造方法 | |

| CN1214451C (zh) | 激光退火方法以及半导体器件制造方法 | |

| CN100347809C (zh) | 制造半导体器件的方法 | |

| JP2003051446A (ja) | 半導体装置の作製方法 | |

| CN1417859A (zh) | 半导体器件 | |

| CN1729719A (zh) | 显示装置和显示装置的制作方法 | |

| CN1472772A (zh) | 剥离方法 | |

| CN101308783A (zh) | 半导体衬底、半导体装置、以及其制造方法 | |

| CN1949511A (zh) | 显示器件及其制造方法 | |

| CN1614743A (zh) | 半导体器件及其制造方法 | |