WO2015068643A1 - 熱可塑性樹脂フィルム及び粘着シート並びに熱転写用画像受容シート - Google Patents

熱可塑性樹脂フィルム及び粘着シート並びに熱転写用画像受容シート Download PDFInfo

- Publication number

- WO2015068643A1 WO2015068643A1 PCT/JP2014/079020 JP2014079020W WO2015068643A1 WO 2015068643 A1 WO2015068643 A1 WO 2015068643A1 JP 2014079020 W JP2014079020 W JP 2014079020W WO 2015068643 A1 WO2015068643 A1 WO 2015068643A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- thermoplastic resin

- resin film

- coating layer

- mass

- layer

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/20—Adhesives in the form of films or foils characterised by their carriers

- C09J7/29—Laminated material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B27/08—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/18—Layered products comprising a layer of synthetic resin characterised by the use of special additives

- B32B27/20—Layered products comprising a layer of synthetic resin characterised by the use of special additives using fillers, pigments, thixotroping agents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/32—Layered products comprising a layer of synthetic resin comprising polyolefins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/04—Interconnection of layers

- B32B7/12—Interconnection of layers using interposed adhesives or interposed materials with bonding properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/26—Thermography ; Marking by high energetic means, e.g. laser otherwise than by burning, and characterised by the material used

- B41M5/40—Thermography ; Marking by high energetic means, e.g. laser otherwise than by burning, and characterised by the material used characterised by the base backcoat, intermediate, or covering layers, e.g. for thermal transfer dye-donor or dye-receiver sheets; Heat, radiation filtering or absorbing means or layers; combined with other image registration layers or compositions; Special originals for reproduction by thermography

- B41M5/41—Base layers supports or substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/26—Thermography ; Marking by high energetic means, e.g. laser otherwise than by burning, and characterised by the material used

- B41M5/40—Thermography ; Marking by high energetic means, e.g. laser otherwise than by burning, and characterised by the material used characterised by the base backcoat, intermediate, or covering layers, e.g. for thermal transfer dye-donor or dye-receiver sheets; Heat, radiation filtering or absorbing means or layers; combined with other image registration layers or compositions; Special originals for reproduction by thermography

- B41M5/42—Intermediate, backcoat, or covering layers

- B41M5/44—Intermediate, backcoat, or covering layers characterised by the macromolecular compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/50—Recording sheets characterised by the coating used to improve ink, dye or pigment receptivity, e.g. for ink-jet or thermal dye transfer recording

- B41M5/52—Macromolecular coatings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/50—Recording sheets characterised by the coating used to improve ink, dye or pigment receptivity, e.g. for ink-jet or thermal dye transfer recording

- B41M5/52—Macromolecular coatings

- B41M5/5254—Macromolecular coatings characterised by the use of polymers obtained by reactions only involving carbon-to-carbon unsaturated bonds, e.g. vinyl polymers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J7/00—Chemical treatment or coating of shaped articles made of macromolecular substances

- C08J7/04—Coating

- C08J7/0427—Coating with only one layer of a composition containing a polymer binder

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J7/00—Chemical treatment or coating of shaped articles made of macromolecular substances

- C08J7/04—Coating

- C08J7/043—Improving the adhesiveness of the coatings per se, e.g. forming primers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J7/00—Chemical treatment or coating of shaped articles made of macromolecular substances

- C08J7/04—Coating

- C08J7/044—Forming conductive coatings; Forming coatings having anti-static properties

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D11/00—Inks

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D11/00—Inks

- C09D11/02—Printing inks

- C09D11/10—Printing inks based on artificial resins

- C09D11/101—Inks specially adapted for printing processes involving curing by wave energy or particle radiation, e.g. with UV-curing following the printing

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D123/00—Coating compositions based on homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Coating compositions based on derivatives of such polymers

- C09D123/02—Coating compositions based on homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Coating compositions based on derivatives of such polymers not modified by chemical after-treatment

- C09D123/04—Homopolymers or copolymers of ethene

- C09D123/08—Copolymers of ethene

- C09D123/0846—Copolymers of ethene with unsaturated hydrocarbons containing other atoms than carbon or hydrogen atoms

- C09D123/0869—Acids or derivatives thereof

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/20—Adhesives in the form of films or foils characterised by their carriers

- C09J7/22—Plastics; Metallised plastics

- C09J7/24—Plastics; Metallised plastics based on macromolecular compounds obtained by reactions involving only carbon-to-carbon unsaturated bonds

- C09J7/241—Polyolefin, e.g.rubber

- C09J7/243—Ethylene or propylene polymers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2264/00—Composition or properties of particles which form a particulate layer or are present as additives

- B32B2264/10—Inorganic particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/20—Properties of the layers or laminate having particular electrical or magnetic properties, e.g. piezoelectric

- B32B2307/21—Anti-static

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/40—Properties of the layers or laminate having particular optical properties

- B32B2307/402—Coloured

- B32B2307/4023—Coloured on the layer surface, e.g. ink

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2439/00—Containers; Receptacles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2519/00—Labels, badges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M2205/00—Printing methods or features related to printing methods; Location or type of the layers

- B41M2205/02—Dye diffusion thermal transfer printing (D2T2)

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M2205/00—Printing methods or features related to printing methods; Location or type of the layers

- B41M2205/32—Thermal receivers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/50—Recording sheets characterised by the coating used to improve ink, dye or pigment receptivity, e.g. for ink-jet or thermal dye transfer recording

- B41M5/52—Macromolecular coatings

- B41M5/5263—Macromolecular coatings characterised by the use of polymers obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2323/00—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers

- C08J2323/02—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers not modified by chemical after treatment

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2423/00—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers

- C08J2423/02—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers not modified by chemical after treatment

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2423/00—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers

- C08J2423/02—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers not modified by chemical after treatment

- C08J2423/04—Homopolymers or copolymers of ethene

- C08J2423/06—Polyethene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2423/00—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers

- C08J2423/02—Characterised by the use of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Derivatives of such polymers not modified by chemical after treatment

- C08J2423/04—Homopolymers or copolymers of ethene

- C08J2423/08—Copolymers of ethene

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2479/00—Characterised by the use of macromolecular compounds obtained by reactions forming in the main chain of the macromolecule a linkage containing nitrogen with or without oxygen, or carbon only, not provided for in groups C08J2461/00 - C08J2477/00

- C08J2479/02—Polyamines

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2301/00—Additional features of adhesives in the form of films or foils

- C09J2301/10—Additional features of adhesives in the form of films or foils characterized by the structural features of the adhesive tape or sheet

- C09J2301/16—Additional features of adhesives in the form of films or foils characterized by the structural features of the adhesive tape or sheet by the structure of the carrier layer

- C09J2301/162—Additional features of adhesives in the form of films or foils characterized by the structural features of the adhesive tape or sheet by the structure of the carrier layer the carrier being a laminate constituted by plastic layers only

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2400/00—Presence of inorganic and organic materials

- C09J2400/20—Presence of organic materials

- C09J2400/22—Presence of unspecified polymer

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2423/00—Presence of polyolefin

- C09J2423/006—Presence of polyolefin in the substrate

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2423/00—Presence of polyolefin

- C09J2423/04—Presence of homo or copolymers of ethene

- C09J2423/046—Presence of homo or copolymers of ethene in the substrate

Definitions

- the present invention relates to a thermoplastic resin film, an adhesive sheet, and an image receiving sheet for thermal transfer. More specifically, when printing with gold ink or silver ink, the color developability is excellent, and in printing with a thermal transfer printer, the ink transferability and adhesion are excellent, and heat with less paper dust.

- the present invention relates to a plastic resin film, an adhesive sheet using the film, and an image receiving sheet for thermal transfer.

- various printing papers, various poster papers, various label papers, inkjet recording papers, thermal recording papers, thermal transfer receiving papers, pressure-sensitive transfer recording papers, electrophotographic recordings for applications requiring water resistance, weather resistance, and durability As a recording paper such as paper, and further, as an adhesive paper using the recording paper, a film synthetic paper obtained by blending a thermoplastic resin such as polyolefin resin or polyester resin with an inorganic fine powder or an organic filler, and the above heat It has been proposed that a transparent stretched film or the like made of a plastic resin as a main raw material is used as a support, and at least one surface of the support is provided with a recording layer suitable for the recording method.

- a transparent stretched film or the like made of a plastic resin as a main raw material is used as a support, and at least one surface of the support is provided with a recording layer suitable for the recording method.

- Patent Document 1 discloses a laminated film in which a layer (laminated film) containing an acrylic resin as a main constituent component is provided on at least one surface of a thermoplastic resin film.

- Patent Document 2 discloses a coating layer comprising an aqueous dispersion in which an olefin copolymer is dispersed and a polyimine polymer or an ethyleneimine adduct of polyamine polyamide on the surface of a support made of a thermoplastic resin film.

- An image receiving film for thermal transfer in which the average particle size of the olefin copolymer of the aqueous dispersion is specified to be 5 ⁇ m or less has been proposed.

- an example using an aqueous dispersion of an olefin copolymer having an average particle diameter of 0.74 ⁇ m is described.

- the present inventors have evaluated a conventional film for recording paper and found that there are the following problems. That is, since the laminated film described in Patent Document 1 does not have adhesiveness, the offset ink is transferred onto the surface of the laminated film when offset printing is performed (hereinafter referred to as “transfer”). However, there is a problem that the transferred ink is easily peeled off after drying.

- the film described in Patent Document 2 contains a polyimine polymer or an ethyleneimine adduct of polyamine polyamide so that the transferred offset ink does not easily peel off (hereinafter referred to as “adhesion”). May be referred to as “sex”).

- adheresion a polyimine polymer or an ethyleneimine adduct of polyamine polyamide so that the transferred offset ink does not easily peel off

- ex a polyimine polymer or an ethyleneimine adduct of polyamine polyamide

- the present inventors have excellent ink transferability and adhesion, and thermoplasticity that provides excellent gloss when printed with gold ink or silver ink. Studies have been carried out for the purpose of providing a resin film, an adhesive sheet and an image receiving sheet for thermal transfer.

- thermoplastic resin film is smooth in order to increase the glossiness of gold ink and silver ink on the film surface.

- the smoothness of the film surface is remarkably improved.

- the inventors have come to know that a thermoplastic resin film that achieves excellent gloss when printed with gold ink or silver ink is realized.

- the present invention has the following configuration.

- At least one surface of the base layer (A) containing a thermoplastic resin contains (a) an emulsion containing resin particles made of an olefin copolymer and (b) a component derived from each of an ethyleneimine resin.

- the base layer (A) includes at least one of an inorganic fine powder and an organic filler.

- the coating layer (B) contains 10 to 99% by mass of a solid content derived from the emulsion.

- the coating amount of the coating layer (B) is 0.05 to 1.40 g / m 2 .

- a pressure-sensitive adhesive sheet comprising the pressure-sensitive adhesive layer (C) provided.

- thermoplastic resin film an adhesive sheet, and an image receiving sheet for thermal transfer that are excellent in ink transferability and adhesiveness, and that give an excellent gloss when printed with gold ink or silver ink. Can do.

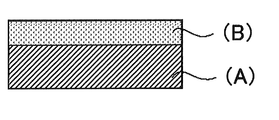

- thermoplastic resin film of this invention It is sectional drawing of the thermoplastic resin film of this invention.

- the expression “to” indicates a range including the numerical values described before and after the minimum and maximum values, respectively.

- the term “main component” refers to a component having the highest content on a mass basis among the components contained in the target composition.

- the thermoplastic resin film of the present invention comprises (a) an emulsion containing resin particles comprising an olefin copolymer and (b) an ethyleneimine resin on at least one surface of a base layer (A) containing a thermoplastic resin.

- an emulsion containing resin particles composed of (a) an olefin copolymer may be referred to as “(a) an olefin copolymer emulsion”.

- the smoothness of the printing surface is important in order to exhibit good color development.

- the metallic glossiness is lowered, and in the case of gold ink, it looks brown.

- Gold and silver inks contain aluminum powder, aluminum foil pulverized material, aluminum flakes, etc. for the purpose of developing a metallic luster, but if the ink containing these is printed on a surface with low smoothness, the degree of orientation Is reduced, leading to diffused reflection of light.

- the volume average particle size of the resin particles of the (a) olefin copolymer emulsion used in the coating layer (B) is relatively small, 0.1 to 0.72 ⁇ m. Specified in the range. Thereby, the smoothness of the surface of the coating layer is remarkably improved, and gold ink and silver ink can be printed with good adhesion on the surface of the coating layer (B), which is excellent from the printed gold ink and silver ink. A glossy feeling can be obtained. Moreover, this coating layer (B) is excellent in ink transfer property and ink adhesiveness irrespective of the kind of ink, and can obtain a clear and highly durable printed image.

- the configuration of each part will be described in detail.

- the coating layer (B) functions as a printing layer to which ink is transferred when the thermoplastic resin film of the present invention is used as recording paper, for example.

- the coating layer (B) is a layer containing components derived from (a) an emulsion (olefin copolymer emulsion) containing resin particles made of an olefin copolymer and (b) an ethyleneimine resin.

- a coating layer coating material containing (a) an olefin copolymer emulsion and (b) an ethyleneimine resin is applied to the surface of the base layer (A) and dried.

- (a) the component derived from each of the emulsion containing the resin particles of the olefin copolymer and (b) the ethyleneimine resin refers to the solvent of the coating layer paint or (a) the olefin copolymer.

- denatured by may be included.

- the (a) olefin copolymer emulsion used for the coating layer (B) is obtained by emulsifying and dispersing a fine olefin copolymer in an aqueous dispersion medium.

- the “resin particles comprising an olefin copolymer” in the present invention refers to an olefin copolymer that is dispersed in an aqueous dispersion medium to constitute an emulsion.

- the coating layer (B) contains a component derived from (a) an olefin copolymer emulsion

- good ink adhesion in various printing methods such as an offset printing method, a fusion thermal transfer printing method, and an electrophotographic printing method, and Stability over time of the printed image can be obtained.

- the ink transferred to the coating layer (B) and the surrounding moisture are prevented from coming into a hyper-emulsified state during offset printing, and the ink adhesion and stability over time of the printed image are improved.

- the condition management of the printing press can be facilitated.

- the olefin copolymer contained in the coating layer (B) is partially melted to be compatible with the melt thermal transfer ink or toner. It is presumed that the molten thermal transfer ink or toner is surely fixed to the coating layer (B).

- ((A1) Olefin copolymer) As the (a1) olefin copolymer constituting the emulsion, it is preferable to use an olefin copolymer having a good emulsifiability and containing a carboxyl group or a salt thereof as a copolymer component.

- Typical examples of such a copolymer include those obtained by copolymerization of an olefin monomer and an unsaturated carboxylic acid or anhydride thereof, and salts thereof.

- (A1) As the olefin copolymer, it is preferable to use an olefin copolymer obtained by copolymerizing an unsaturated carboxylic acid or an anhydride thereof as described above.

- a copolymer include, for example, ethylene- (meth) acrylic acid copolymer, alkali (earth) metal salt of ethylene- (meth) acrylic acid copolymer, ethylene- (meth) acrylic acid.

- Ester- (anhydrous) maleic acid copolymer (meth) acrylic acid grafted polyethylene, (anhydrous) maleic acid grafted polyethylene, (anhydrous) maleic acid grafted ethylene-vinyl acetate copolymer, (anhydrous) maleic acid grafted (meth) Acrylic ester-ethylene copolymer, (anhydrous) maleic acid grafted polypropylene, (anhydrous) maleic acid grafted ethylene-propylene copolymer, (anhydrous) maleic acid grafted ethylene-propylene-butene copolymer, (anhydrous) maleic acid Grafted ethylene-butene copolymer, (anhydrous) maleic acid grafted propylene It can be exemplified butene copolymer.

- One of these olefin copolymers may be used alone, or two or more thereof may be used in combination.

- Ethylene-vinyl acetate copolymer, (anhydrous) maleic acid grafted (meth) acrylic ester-ethylene copolymer, (anhydrous) maleic acid grafted ethylene-propylene-butene copolymer, (anhydrous) maleic acid grafted ethylene-butene A copolymer and (anhydrous) maleic acid grafted propylene-butene copolymer are particularly preferred because of excellent ink acceptability.

- the “volume average particle diameter of resin particles” means a volume average particle diameter measured using a laser diffraction type particle size distribution measuring apparatus (manufactured by Shimadzu Corporation: SALD-2200).

- SALD-2200 laser diffraction type particle size distribution measuring apparatus

- the present invention is characterized in that the volume average particle size of the resin particles contained in (a) the olefin copolymer emulsion is 0.1 to 0.72 ⁇ m.

- the volume average particle size of the resin particles is preferably 0.3 ⁇ m or more, more preferably 0.5 ⁇ m or more, preferably 0.7 ⁇ m or less, more preferably 0.6 ⁇ m or less.

- the olefin copolymer emulsion used in Patent Document 2 has a relatively large volume average particle size, it is not formed into a film under the heating and drying conditions when the coating layer (B) is provided, and is scanned after coating and drying. When observed with a scanning electron microscope (SEM), olefinic copolymer resin particles were present sparsely on the surface of the thermoplastic resin film.

- the coating layer coating composition containing (a) an olefin copolymer emulsion having a volume average particle size of 0.1 to 0.72 ⁇ m can be densely formed on a thermoplastic resin film. A coating layer (B) with high smoothness can be obtained.

- the coated layer (B) thus formed can be printed with gold or silver ink with good adhesion due to its smooth surface, and an excellent gloss feeling can be obtained from the printed gold or silver ink. Obtainable.

- the volume average particle diameter of the resin particles exceeds 0.72 ⁇ m, not only the smoothness of the surface of the coating layer is impaired, but also the adhesion of the coating layer (B) to the base layer (A) is deteriorated.

- an olefin copolymer emulsion having a volume average particle size of less than 0.1 ⁇ m is difficult to prepare, and even if it can be prepared, the viscosity is high and the handleability is poor.

- the content of the (a1) olefin copolymer in the olefin copolymer emulsion is preferably 20% by mass or more, more preferably 30% by mass or more, and 40% by mass or more. More preferably. Moreover, it is preferable that it is 80 mass% or less, it is more preferable that it is 70 mass% or less, and it is further more preferable that it is 60 mass% or less. As a result, an (a) olefin copolymer emulsion having a volume average particle size of 0.1 to 0.72 ⁇ m can be easily obtained.

- a dispersant may be added to the olefin copolymer emulsion as required. Thereby, an olefin type copolymer can be uniformly disperse

- A2 As the dispersant it is preferable to use at least one selected from a nonionic surfactant, a nonionic water-soluble polymer, a cationic surfactant, and a cationic water-soluble polymer.

- nonionic surfactant examples include polyoxyethylene alkyl ether, polyoxyethylene alkyl aryl ether, polyoxyethylene-polyoxypropylene block polymer, polyethylene glycol fatty acid ester, polyoxyethylene sorbitan fatty acid ester and the like.

- nonionic water-soluble polymer examples include fully saponified polyvinyl alcohol, partially saponified polyvinyl alcohol, modified products thereof, and hydroxyethyl cellulose.

- examples of the cationic surfactant include stearylamine hydrochloride, lauryltrimethylammonium chloride, and trimethyloctadecylammonium chloride.

- examples of the cationic water-soluble polymer include polymers having a quaternary ammonium salt structure or a phosphonium salt structure, nitrogen-containing (meth) acrylic polymers, (meth) acrylic polymers having nitrogen having a quaternary ammonium salt structure. it can.

- a cationic water-soluble polymer such as a nitrogen-containing (meth) acrylic polymer or a (meth) acrylic polymer having nitrogen having a quaternary ammonium salt structure is used. It is particularly preferable to use it.

- the amount of (a2) dispersant added to (a) olefin copolymer emulsion is preferably 1 part by mass or more per 100 parts by mass of (a1) olefin copolymer in terms of solid content. More preferably, it is more than 5 parts by mass. Moreover, it is preferable that it is 40 mass parts or less, It is more preferable that it is 35 mass parts or less, It is further more preferable that it is 30 mass parts or less. (A2) By adding the dispersant in an addition amount within the above range, the olefin copolymer can be uniformly dispersed so that the volume average particle diameter is 0.1 to 0.72 ⁇ m.

- the amount of the (a2) dispersant is less than 1 part by mass, the effect as the (a2) dispersant cannot be sufficiently obtained. Conversely, if the amount of (a2) dispersant added exceeds 40 parts by mass, the effect of improving poor ink adhesion in a high-temperature and high-humidity environment tends to be adversely affected.

- Aqueous dispersion medium of the olefin copolymer emulsion an aqueous dispersion medium that does not dissolve or hardly dissolve the olefin copolymer to be used can be used. Specifically, water, ethanol, isopropanol And a mixed solution of a solvent such as acetone and water.

- the content of the (a) olefin copolymer solid content in the coating layer (B) is preferably 10% by mass or more, and preferably 20% by mass or more, based on the total solid content of the coating layer. More preferably, it is more preferably 30% by mass or more. Moreover, it is preferable that it is 99 mass% or less, It is more preferable that it is 98 mass% or less, It is further more preferable that it is 95 mass% or less.

- the coating layer (B) contains (b) a component derived from an ethyleneimine resin together with a component derived from the (a) olefin copolymer emulsion.

- the ethyleneimine-based resin Since the ethyleneimine-based resin has high affinity with various printing inks or printing inks, it is presumed to have an effect of improving the adhesion of the surface of the coating layer to the ink or the like. As a result, a clear and highly durable printed image is obtained even when UV curable ink for offset printing or UV curable ink for inkjet which is likely to cause blurring is generally used. be able to.

- ethyleneimine resins include polyethyleneimine, poly (ethyleneimine-urea), or ethyleneimine adducts of polyamine polyamide, or their alkyl-modified, cycloalkyl-modified, aryl-modified, allyl Examples include (allyl) modified products, aralkyl modified products, benzyl modified products, cyclopentyl modified products, aliphatic cyclic hydrocarbon modified products, and hydroxides.

- the exemplified ethyleneimine polymers may be used alone or in combination of a plurality of types of polymers.

- a modified product obtained by modifying an ethyleneimine adduct of polyethyleneimine or polyamine polyamide with a modifying agent such as an alkyl halide having 1 to 24 carbon atoms, an alkenyl halide, a cycloalkyl halide, or a benzyl halide is preferably used.

- a modifying agent such as an alkyl halide having 1 to 24 carbon atoms, an alkenyl halide, a cycloalkyl halide, or a benzyl halide

- halide used as the modifier examples include methyl chloride, methyl bromide, n-butyl chloride, lauryl chloride, stearyl iodide, oleyl chloride, cyclohexyl chloride, benzyl chloride, allyl chloride, and cyclopentyl chloride.

- Epomin (trade name) manufactured by Nippon Shokubai Co., Ltd.

- Polymin SK (trade name) manufactured by BASF, etc. are commercially available. Can be used.

- the content of the (b) ethyleneimine resin in the coating layer coating is, in terms of solid content, (b) 1 mass of the ethyleneimine resin (b) with respect to 100 mass parts of the solid content of the olefin copolymer emulsion. Part or more, preferably 2 parts by weight or more, more preferably 25 parts by weight or less, and even more preferably 15 parts by weight or less.

- (B) When the content of the ethyleneimine-based resin is 1 part by mass or more, the ink adhesion of the thermoplastic resin film tends to be higher. Moreover, if content of (b) ethyleneimine-type resin is 25 mass parts or less, when the thermoplastic resin film of this invention is accumulated and left still, there exists a tendency for it to become difficult to raise

- the coating layer (B) may contain (c) an antistatic agent, (d) a crosslinking agent, and (e) other auxiliary agents within a range that does not significantly impair the printability.

- (C) antistatic agent) (C) The antistatic agent has a function of suppressing the electrostatic charge on the surface of the thermoplastic resin film to prevent the adhesion of dust and reducing troubles caused by static electricity during printing or printing.

- the antistatic agent is not particularly limited, and a cationic, anionic, amphoteric, or nonionic antistatic agent can be used. Further, it may be a low molecular weight type antistatic agent or a high molecular weight (polymer) type antistatic agent.

- Examples of the cationic antistatic agent include an antistatic agent having an ammonium salt structure, a phosphonium salt structure, or the like.

- Examples of the anionic antistatic agent include an antistatic agent having a structure of an alkali metal salt such as sulfonic acid, phosphoric acid and carboxylic acid. Examples of alkali metal salts of these acids include lithium salts, sodium salts, and potassium.

- the anionic antistatic agent may have a structure of an alkali metal salt such as acrylic acid, methacrylic acid or (anhydrous) maleic acid in the molecular structure.

- amphoteric antistatic agent examples include an antistatic agent containing both the structure of a cationic antistatic agent and an anionic antistatic agent in the same molecule.

- the amphoteric antistatic agent may be a betaine antistatic agent.

- the nonionic antistatic agent examples include an ethylene oxide polymer having an alkylene oxide structure, a polymer having an ethylene oxide polymerization component in the molecular chain, and the like.

- examples of other antistatic agents include polymer antistatic agents having boron in the molecular structure.

- a nitrogen-containing polymer type antistatic agent is preferably used, and more preferably tertiary nitrogen or quaternary nitrogen-containing acrylic resin is used.

- One of these antistatic agents may be used alone, or two or more thereof may be used in combination.

- the amount of the (c) antistatic agent added to the coating layer coating is preferably 2 parts by mass or more with respect to 100 parts by mass of the solid content of the (a) olefin copolymer emulsion, and 30 parts by mass. Or less, more preferably 20 parts by mass or less.

- the addition amount of the antistatic agent exceeds the above range, ink transferability may be insufficient during offset printing.

- the crosslinking agent has a function of improving the water resistance of the coating layer (B) by crosslinking (b) an ethyleneimine-based resin or the like.

- the crosslinking agent has a function of improving the water resistance of the coating layer (B) by crosslinking (b) an ethyleneimine-based resin or the like.

- Water-soluble resins such as an epoxy type, an isocyanate type, a formalin type, an oxazoline type, etc. can be used. Specific examples include bisphenol A-epichlorohydrin resins, polyamine polyamide epichlorohydrin resins, aliphatic epoxy resins, epoxy novolac resins, alicyclic epoxy resins, brominated epoxy resins, and the like.

- an epichlorohydrin adduct of polyamine polyamide, monofunctional or polyfunctional glycidyl ether, or glycidyl esters are preferable, and an epichlorohydrin adduct of polyamine polyamide is more preferable.

- These cross-linking agents may be used alone or in combination of two or more.

- the amount of the (d) crosslinking agent added in the coating layer coating is preferably 2 parts by mass or more and 25 parts by mass or less with respect to 100 parts by mass of the solid content of the (a) olefin copolymer emulsion. It is preferable that it is 15 mass parts or less.

- the thickness of the coating layer (B) is preferably 0.01 ⁇ m or more, more preferably 0.05 ⁇ m or more, particularly preferably 0.1 ⁇ m or more, more preferably 5 ⁇ m or less, more preferably 3 ⁇ m or less, and more preferably 1 ⁇ m or less. Particularly preferred. Thereby, a thermoplastic resin film having a texture similar to general printing paper can be obtained.

- “75 degree glossiness of coating layer surface” refers to 75-degree glossiness measured in accordance with a method defined in JIS P 8142: 2005.

- the 75 degree glossiness can be measured using a handy gloss meter (trade name PG-1, manufactured by Nippon Denshoku Industries Co., Ltd.).

- the thermoplastic resin film of the present invention preferably has a 75-degree glossiness of 14% or more on the surface of the coating layer, more preferably 18% or more, still more preferably 20% or more, It is preferably 50% or less, more preferably 35% or less, and even more preferably 27% or less.

- the coating layer (B) having a 75 ° glossiness of 14 to 50% has a smooth surface and moderate glossiness. For this reason, gold ink or silver ink can be printed with good adhesion on the surface of the coating layer, and more excellent gloss can be obtained from the printed gold ink or silver ink.

- the base layer (A) includes a thermoplastic resin and has a function of supporting the coating layer (B).

- the base layer (A) can be obtained by forming a thermoplastic resin or a thermoplastic resin composition containing a thermoplastic resin and other components described later into a film and stretching it as necessary.

- a molded body obtained by molding a thermoplastic resin or a thermoplastic resin composition containing a thermoplastic resin and other components described later into a film is referred to as a “material film”.

- a film obtained by stretching is sometimes referred to as a “stretched film”.

- thermoplastic resin used for the base layer (A) is not particularly limited.

- polyolefin resins such as ethylene resins such as high density polyethylene and medium density polyethylene, propylene resins, polymethyl-1-pentene and ethylene-cyclic olefin copolymers; polyamides such as nylon-6 and nylon-6,6 Resin: Polyethylene terephthalate and copolymers thereof, aromatic polyester such as polyethylene naphthalate and polybutylene terephthalate; thermoplastic polyester resin such as polybutylene succinate and aliphatic polyester such as polylactic acid; polycarbonate; atactic polystyrene And polystyrene resins such as syndiotactic polystyrene.

- these resins one kind or a mixture of two or more kinds can be used.

- thermoplastic resins it is preferable to include a polyolefin-based resin as a main component and more preferable to include a propylene-based resin because of excellent heat resistance, mechanical properties, and chemical resistance.

- a thermoplastic resin film and an adhesive sheet excellent in water resistance and chemical resistance and an image receiving sheet for thermal transfer can be produced at low cost.

- a propylene-based resin for the base layer (A) it is possible to impart appropriate stiffness to the recording paper such as an adhesive sheet and a thermal transfer image receiving sheet.

- the propylene-based resin may be a homopolymer of propylene, and includes propylene as a main component and an ⁇ -olefin such as ethylene, 1-butene, 1-hexene, 1-heptene, and 4-methyl-1-pentene.

- the copolymer may be used.

- the copolymer may be a binary copolymer or a ternary or higher multi-component copolymer.

- the copolymer may be a random copolymer or a block copolymer.

- the stereoregularity of the propylene resin is not particularly limited. Isotactic or syndiotactic and propylene resins showing various degrees of stereoregularity can be used.

- the propylene resin preferably contains a resin having a melting point lower than that of the propylene homopolymer in the range of 2 to 25% by mass. Examples of the resin having a melting point lower than that of the homopolymer of propylene include high density polyethylene and low density polyethylene.

- the base layer (A) is a molded article of a thermoplastic resin composition containing a thermoplastic resin and other components

- the content of the thermoplastic resin is 25% by mass or more based on the total amount of the thermoplastic resin composition. Is more preferably 35% by mass or more, particularly preferably 45% by mass or more, 99% by mass or less, more preferably 95% by mass or less, still more preferably 92% by mass or less, and 90% by mass or less. Particularly preferred.

- the base layer (A) can be provided with rigidity and water resistance suitable as a support.

- the base layer (A) may contain additives such as inorganic particles, organic fillers, heat stabilizers (antioxidants), light stabilizers, and dispersants in addition to the thermoplastic resin.

- the base layer (A) contains at least one of an inorganic fine powder and an organic filler

- the base layer (A) can be whitened or made opaque, or the base layer (A) can be concealed.

- the visibility of the printed content printed on the coating layer surface can be improved. Further, it is possible to prevent the printed content from being seen through from the back surface (the surface opposite to the coating layer (B) side) of the base layer (A).

- the inorganic fine powder examples include heavy calcium carbonate, light calcium carbonate, calcined clay, talc, diatomaceous earth, titanium oxide, barium sulfate, alumina, silica, zinc oxide, magnesium oxide and the like.

- the inorganic particles may be subjected to a surface treatment with a surface treatment agent.

- these inorganic fine powders one kind or a mixture of two or more kinds can be used.

- particles of heavy calcium carbonate or precipitated calcium carbonate or surface treated products thereof, clay and diatomaceous earth are preferable, and heavy calcium carbonate or these surface treated products are more preferable.

- the surface treatment agent for inorganic fine powder fatty acid or ester thereof, organic acid, sulfate ester type anionic surfactant, sulfonic acid type anionic surfactant, resin acid or petroleum resin acid or salts thereof (sodium salt, Potassium salts, ammonium salts, etc.), esters, diene polymers, nonionic surfactants, inert inorganic oxides, titanate coupling agents, silane coupling agents, phosphoric acid coupling agents, waxes, paraffins, etc. It can be illustrated.

- fatty acids examples include caproic acid, caprylic acid, pelargonic acid, capric acid, undecanoic acid, lauric acid, myristic acid, palmitic acid, stearic acid, ariaic acid, oleic acid, linoleic acid, linolenic acid, eleostearic acid, etc. Can be illustrated.

- organic acid examples include maleic acid and sorbic acid.

- sulfate ester type anionic surfactant examples include long chain alcohol sulfate, polyoxyethylene alkyl ether sulfate, sulfated oil, and salts thereof.

- sulfonic acid type anionic surfactant examples include alkylbenzene sulfonic acid, alkyl naphthalene sulfonic acid, paraffin sulfonic acid, ⁇ -olefin sulfonic acid, alkyl sulfosuccinic acid, and salts thereof.

- diene polymer examples include polybutadiene and isoprene.

- nonionic surfactant examples include a polyethylene glycol ester type surfactant.

- inert inorganic oxide examples include alumina and silica.

- the surface treatment method of the inorganic fine powder is not particularly limited. Specifically, JP-A-5-43815, JP-A-5-139728, JP-A-7-300568, JP-A-10-176079, JP-A-11-256144, JP-A-11-349846.

- Surface treatment of the inorganic fine powder can be carried out by the methods described in JP-A No. 2001-158863, JP-A No. 2002-220547, JP-A No. 2002-363443, and JP-A No. 2010-66512. .

- Organic fillers are fine particles made of resin.

- the main component resin of the organic filler is preferably a resin that is incompatible with the main component thermoplastic resin contained in the base layer (A), and has a melting point or glass transition point of the base layer (A).

- a thermoplastic resin having a melting point or glass transition point higher than the melting point or glass transition point of the thermoplastic resin as the main component contained in the resin, a crosslinked thermoplastic resin, a thermosetting resin, or the like can be used. Thereby, when extending

- the difference between the melting point or glass transition point of the resin constituting the organic filler and the melting point or glass transition point of the main thermoplastic resin constituting the base layer (A) is preferably 120 to 300 ° C.

- preferred organic fillers include polyethylene terephthalate, polyethylene naphthalate, polybutylene terephthalate, polyamide, polycarbonate, polystyrene, cyclic olefin homopolymer, Examples thereof include ethylene-cyclic olefin copolymer, polyethylene sulfide, polyimide, polymethacrylate, polyethyl ether ketone, polyphenylene sulfide, and melamine resin.

- the base layer (A) may contain one kind of inorganic fine powder alone, or may contain two or more kinds of inorganic fine powder. Moreover, one type of organic filler may be included alone, or two or more types of organic fillers may be included. One or more kinds of inorganic fine powders and one or more kinds of organic fillers may be included.

- volume average particle diameter of inorganic fine powder means the primary of 100 inorganic fine powders from an observation image obtained by observing the cut surface of the base layer (A) with a scanning electron microscope (SEM). It means an average value obtained by measuring the particle diameter and calculating from the primary particle diameter.

- average dispersed particle diameter of organic filler means the primary of 100 organic fillers from an observation image obtained by observing the cut surface of the base layer (A) with a scanning electron microscope (SEM). It means an average value obtained by measuring the particle diameter and calculating from the primary particle diameter.

- the primary particle diameter is determined from the maximum value (maximum diameter) of the distance between two points on the contour of the inorganic fine powder or organic filler, but can be easily obtained by using an image analysis apparatus.

- the volume average particle diameter of the inorganic fine powder and the average dispersed particle diameter of the organic filler are preferably 0.01 ⁇ m or more, more preferably 0.05 ⁇ m or more, further preferably 0.1 ⁇ m or more, and preferably Is 15 ⁇ m or less, more preferably 1.5 ⁇ m or less, and still more preferably 1.3 ⁇ m or less.

- the volume average particle size of the inorganic fine powder and the average dispersed particle size of the organic filler are 0.01 ⁇ m or more, pores are easily formed when the material film is stretched, and the thermoplastic resin film is easily made opaque. can do.

- strength can be obtained because the volume average particle diameter of inorganic fine powder and the average dispersion particle diameter of an organic filler are 15 micrometers or less.

- the base layer (A) is a molded body of a thermoplastic resin and a thermoplastic resin composition containing at least one of inorganic fine powder and organic filler

- the total content of the inorganic fine powder and organic filler is the thermoplastic resin composition.

- 5% by mass or more is preferable, 8% by mass or more is more preferable, 10% by mass or more is more preferable, 75% by mass or less is preferable, 65% by mass or less is more preferable, and 55% by mass or less is preferable.

- the total content of the inorganic fine powder and the organic filler is 5% by mass or more, pores are easily formed when the material film is stretched, and thus the thermoplastic resin film tends to be easily opaque. .

- the total content of the inorganic fine powder and the organic filler is 75% by mass or less, a strong base layer (A) tends to be obtained.

- heat stabilizer examples include sterically hindered phenolic antioxidants, phosphorus antioxidants, and amine antioxidants.

- the addition amount of the heat stabilizer is preferably 0.001 to 1% by mass with respect to the total amount of the thermoplastic resin composition.

- Light stabilizer examples include sterically hindered amine light stabilizers, benzotriazole light stabilizers, benzophenone light stabilizers, and sulfur light stabilizers.

- the addition amount of the light stabilizer is preferably 0.001 to 1% by mass with respect to the total amount of the thermoplastic resin composition.

- the dispersant has a function of dispersing the inorganic fine powder in the thermoplastic resin composition.

- the dispersant include silane coupling agents, higher fatty acids such as oleic acid and stearic acid, metal soap, polyacrylic acid or polymethacrylic acid, or salts thereof.

- the addition amount of the dispersant is preferably 0.01 to 4% by mass with respect to the total amount of the thermoplastic resin composition.

- the thickness of the base layer (A) is preferably 30 ⁇ m or more, more preferably 40 ⁇ m or more, further preferably 50 ⁇ m or more, preferably 500 ⁇ m or less, more preferably 400 ⁇ m or less, and further preferably 300 ⁇ m or less.

- the base layer (A) may have a single layer configuration or a multilayer configuration in which a plurality of layers having different compositions and thicknesses are stacked. By making the base layer (A) multilayer, various functions such as writability, printability, scratch resistance, and secondary processing suitability can be added.

- the base layer (A) is preferably obtained by stretching a molded body (material film) obtained by molding a thermoplastic resin or a thermoplastic resin composition into a film shape in at least a uniaxial direction.

- a molded body material film obtained by molding a thermoplastic resin or a thermoplastic resin composition into a film shape in at least a uniaxial direction.

- a porous resin stretched film having a large number of fine pores is obtained.

- the base layer (A) a thermoplastic resin film excellent in lightness and opacity can be obtained.

- the base layer (A) has a multilayer structure, all the layers may be stretched or a part of the layers may be stretched.

- shaft of each layer may mutually be the same, and may differ.

- the base layer (A) has, for example, a two-layer structure

- the number of stretching axes of each layer constituting the base layer (A) is unstretched / unstretched, unstretched / uniaxial, uniaxial / unstretched, unstretched / biaxial, Examples include biaxial / non-stretched, monoaxial / uniaxial, monoaxial / biaxial, biaxial / uniaxial, biaxial / biaxial, and the like.

- a stretched film obtained by biaxially stretching a material film containing an inorganic fine powder has many fine pores around the inorganic fine powder as a core, and many long cracks on the surface. A part of the inorganic fine powder serving as the core protrudes from the surface. For this reason, in the case of a configuration having no coating layer (B), when printing such as offset printing is performed, the protruding inorganic fine powder easily drops off, and the dropped inorganic fine powder stains the blanket cylinder or prints.

- the ink may be mixed in the ink and the continuous printability may be deteriorated.

- the thermoplastic resin film of the present invention is provided with a coating layer (B) on the surface of the base layer (A), and the volume average particle size of the coating layer (B) is 0.1 to 0.00.

- a component derived from 72 ⁇ m of the (a) olefin copolymer emulsion dropping off of these inorganic fine powders can be effectively suppressed, and the generation of paper dust can be reduced.

- “Density” in the present specification is a value calculated by the following formula.

- the “basis weight” in the following formula is a measured value obtained by weighing a sample punched out to a size of 100 mm ⁇ 100 mm with an electronic balance in accordance with a method defined in JIS P 8124.

- Density (g / m 3 ) basis weight (g / m 2 ) / thickness (m)

- the density of the base layer (A) is preferably 0.65 g / cm 3 or more, more preferably 0.7 g / cm 3 or more, and preferably 1.2 g / cm 3 or less, more preferably 1 g / cm 3 or less.

- the base layer (A) preferably has a porosity defined by the following formula (1) of 5% or more, more preferably 10% or less, and preferably 60% or less. 50% or less is more preferable.

- ⁇ 0 indicates the true density of the base material layer (A) obtained by the underwater substitution method

- ⁇ is a base material layer (obtained from the density and blending ratio of each material constituting the base material layer (A) The density of A) is shown.

- thermoplastic resin film that is lightweight, opaque, and excellent in strength.

- Opacity in the present specification is a value measured using a color meter in accordance with a method defined in JIS Z 8722. As the color meter, a touch panel type color computer SM-T manufactured by Suga Test Instruments Co., Ltd. can be used.

- the opacity of the base layer (A) is preferably 50% or more, more preferably 60% or more. When the opacity of the base layer (A) is 50% or more, the visibility of the printed content printed on the surface of the coating layer tends to be improved. Moreover, it can prevent that the printing content printed on the thermoplastic resin film sees through from the back surface (surface on the opposite side to a coating layer (B)) of a base layer (A). As a result, for example, when a barcode is printed using this thermoplastic resin film as a label sheet, barcode printing reading errors can be suppressed.

- Whiteness “Whiteness” in the present specification is a value measured using a color meter in accordance with a method defined in JIS L 1015.

- a touch panel type color computer SM-T manufactured by Suga Test Instruments Co., Ltd. can be used as the color meter.

- the whiteness of the base layer (A) is preferably 80% or more, more preferably 90% or more. When the whiteness of the base layer (A) is 80% or more, the visibility of the printed content printed on the surface of the coating layer tends to be improved.

- thermoplastic resin film of the present invention includes, for example, a molding process for molding a thermoplastic resin composition to obtain a raw material film, a stretching process for stretching the raw material film to obtain a stretched film, and a base layer obtained by subjecting the stretched film to surface treatment.

- a surface treatment step for obtaining (A) a coating layer coating preparation step for preparing a coating layer coating for forming the coating layer (B), and a coating layer coating on the base layer (A).

- each step will be described.

- thermoplastic resin composition is shape

- the molding method of the thermoplastic resin composition is not particularly limited.

- a thermoplastic resin composition using cast molding, calender molding, rolling molding, inflation molding, etc. in which a molten resin is extruded into a sheet by a single-layer or multilayer T-die or I-die connected to a screw-type extruder Can be formed into a film.

- the thermoplastic resin composition may be formed into a film using a method of removing the solvent or oil.

- This step is a step of stretching the material film obtained in the step (1) to obtain a stretched film, and is performed as necessary.

- the stretching method of the material film is not particularly limited, but for example, longitudinal stretching using the peripheral speed difference of the roll group, transverse stretching using a tenter oven, rolling, simultaneous biaxial stretching by a combination of a tenter oven and a linear motor, or , Simultaneous biaxial stretching by a combination of a tenter and a pantograph, and the like, and these stretching methods may be used in combination.

- the stretching of the material film is preferably performed within a temperature range suitable for the thermoplastic resin contained in the material film.

- the stretching temperature of the raw material film is preferably within the range of the glass transition temperature of the thermoplastic resin.

- the thermoplastic resin contained in the material film is a crystalline resin, it is preferably within the range of the glass transition point of the amorphous part of the thermoplastic resin and the melting point of the crystalline part of the thermoplastic resin. .

- the stretching temperature of the material film is preferably in the range of 152 to 164 ° C. .

- the thermoplastic resin contained in the material film is mainly composed of high-density polyethylene (melting point 121 to 134 ° C.)

- the stretching temperature of the material film is preferably in the range of 110 to 120 ° C.

- the thermoplastic resin used for the material film is mainly composed of polyethylene terephthalate (melting point: 246 to 252 ° C.)

- the stretching temperature of the material film is preferably within the range of 104 to 115 ° C.

- the stretching speed is not particularly limited, but is preferably 20 to 350 m / min.

- the draw ratio is not particularly limited, and is appropriately determined in consideration of the characteristics of the thermoplastic resin contained in the material film.

- the stretching ratio when stretching in one direction is usually 1.2 times or more, preferably It is 2 times or more, and is usually 12 times or less, preferably 10 times or less.

- the draw ratio is usually 1.5 times or more, preferably 10 times or more, and usually 60 times or less, preferably 50 times or less in terms of area magnification.

- the draw ratio in the case of stretching in one direction is usually 1.2 times or more, preferably 2 times or more, and usually 10 times or less, preferably 5 times or less.

- the draw ratio is usually 1.5 times or more, preferably 4 times or more, and usually 20 times or less, preferably 12 times or less in terms of area magnification.

- the temperature of the heat treatment is preferably not less than the stretching temperature and not more than 30 ° C. higher than the stretching temperature.

- the heat treatment is generally performed by a roll and a heat oven, but these may be combined.

- the heat treatment is preferably performed in a state where the stretched film is held under tension from the viewpoint of obtaining a high treatment effect.

- More preferable conditions for stretching are as follows.

- a material film made of a thermoplastic resin composition containing 40 to 99.5% by mass of a polyolefin resin and 60 to 0.5% by mass of an inorganic fine powder is uniaxially or stretched at a stretching temperature lower than the melting point of the polyolefin resin.

- the stretching temperature is preferably 3 to 60 ° C. lower than the melting point of the polyolefin resin.

- a raw material film made of a thermoplastic resin composition containing 40 to 100% by mass of a polyolefin resin and 60 to 0% by mass of inorganic fine powder is longitudinally (MD direction) at a temperature lower than the melting point of the polyolefin resin. Stretching to obtain a stretched film by stretching in the MD direction, and a thermoplastic resin composition containing 25-100% by mass of polyolefin resin and 75-0% by mass of inorganic fine powder on at least one surface of the stretched film According to the process of obtaining a laminated film by laminating a material film made of a product, a base layer (A) having a laminated structure having a plurality of polyolefin resin films can be obtained.

- the step of obtaining a laminated film is performed by using a material film made of a thermoplastic resin composition containing 25 to 100% by mass of a polyolefin resin and 75 to 0% by mass of an inorganic fine powder based on the melting point of the polyolefin resin. Stretching in the transverse direction (TD direction) at a low temperature to obtain a stretched film stretched in the TD direction, and laminating the stretched film stretched in the TD direction on the stretched film stretched in the MD direction And obtaining a laminated film.

- the stretching temperature in the step of obtaining a stretched film stretched in the MD direction and the step of obtaining a stretched film stretched in the TD direction is preferably 3 to 60 ° C. lower than the melting point of each polyolefin resin. .

- This step is a step of obtaining a base layer (A) by subjecting the stretched film obtained in the above step (2) to surface oxidation treatment, and is performed as necessary.

- the stretched film obtained at the said process (2) is used as a base layer (A)

- the material film obtained in the step (1) is used as the base layer (A).

- the case where the step (2) and the step (3) are performed will be described as an example.

- the surface oxidation treatment examples include corona discharge treatment, flame treatment, plasma treatment, glow discharge treatment, ozone treatment, and the like, and these surface oxidation treatments may be performed in combination.

- the surface oxidation treatment it is preferable to perform a corona discharge treatment or a flame treatment.

- the conditions are preferably 600 J / m 2 (10 W ⁇ min / m 2 ) or more, more preferably 1,200 J / m 2 (20 W ⁇ min / m 2 ) or more. and preferably not 12, 000J / m 2 (200W ⁇ min / m 2) or less, and more preferably not more than 10,800J / m 2 (180W ⁇ min / m 2).

- the condition is preferably 8,000 J / m 2 or more, more preferably 20,000 J / m 2 or more, and preferably 200,000 J / m 2 or less. More preferably, it is 100,000 J / m 2 or less.

- Coating layer coating preparation step In this step, (a) an olefin copolymer emulsion is prepared, and the prepared (a) olefin copolymer emulsion and (b) an ethyleneimine resin are mixed. To prepare a coating layer coating.

- A Although the method of preparing an olefin copolymer emulsion is not specifically limited, For example, the following methods (1) and (2) etc. can be used. (1) An olefin copolymer is charged into an aromatic hydrocarbon solvent and dissolved by heating to prepare a resin solution. To this resin solution, (a2) a dispersant is added, mixed and stirred, and subsequently phase-inverted while adding water.

- an aqueous dispersion ((a) olefin copolymer emulsion).

- an aqueous dispersion ((a) olefin copolymer emulsion) is added by adding (a2) an aqueous solution of a dispersant and kneading.

- the volume average particle size of the resin particles in the olefin copolymer emulsion is, for example, the amount of water relative to the amount of the olefin copolymer in the operating conditions of the twin screw extruder, It can be adjusted by controlling the cylinder temperature and its profile, the residence time of the resin in the extruder, the barrel rotation speed of the extruder, and the like.

- the solvent for mixing (a) the olefin copolymer emulsion and (b) the ethyleneimine resin may be water, methyl alcohol, ethyl alcohol, isopropyl alcohol, acetone, methyl ethyl ketone, ethyl acetate, toluene.

- the solvent may be an organic solvent such as xylene, or a mixed solvent of water and an organic solvent.

- the solvent is preferably water or a solvent containing water as a main component.

- the solid content concentration of the coating agent is preferably 0.1% by mass or more, more preferably 1.5% by mass or more, and 20% by mass or less with respect to the total amount of the coating agent. Is preferable, and it is more preferable that it is 15 mass% or less.

- Coating layer forming step In this step, the coating layer coating obtained in the coating layer coating preparation step (4) is applied to the surface of the base layer (A) obtained in the surface treatment step (3). Then, it is solidified by drying to form a coating layer (B). Thereby, the thermoplastic resin film of the present invention is obtained. Coating of the coating layer coating is performed using a coating apparatus such as a roll coater, a blade coater, a bar coater, an air knife coater, a size press coater, a gravure coater, a die coater, a lip coater, or a spray coater. Can do.

- a coating apparatus such as a roll coater, a blade coater, a bar coater, an air knife coater, a size press coater, a gravure coater, a die coater, a lip coater, or a spray coater. Can do.

- the coating amount of the coating layer coating is preferably at 0.05 g / m 2 or more as a solid content after drying, more preferably 0.10 g / m 2 or more, 0.15 g / m 2 particularly preferably or more, also, is preferably 1.40 g / m 2 or less, more preferably more preferably 0.50 g / m 2 or less, 0.30 g / m 2 or less , 0.24 g / m 2 or less is particularly preferable.

- the coating amount is not less than the above lower limit value, the UV curable ink for offset printing, which is generally considered to have poor adhesion, is transferred well onto the surface of the obtained coating layer (B). be able to.

- the (a) olefin copolymer emulsion is not highly tacky, if the coating amount is too large, the adhesion of the offset printing ink to the surface of the coating layer may decrease.

- This coating layer forming step is preferably carried out continuously by a roll-to-roll method. Thereby, productivity of a thermoplastic resin film can be improved. Further, in the roll-to-roll method, since the thickness of the coating layer (B) can be adjusted relatively easily, the thickness of the coating layer (B) is reduced while maintaining printability. A thermoplastic resin film having a desired texture can be easily produced. Further, the coating layer forming step may be performed on the same line as the line for preparing the base layer (A), or may be performed on a line different from the line for generating the base layer (A).

- the adhesive sheet of this invention has the thermoplastic resin film of this invention, and the adhesive layer provided in the surface on the opposite side to the coating layer (B) of the base layer (A) with which this thermoplastic resin film is provided.

- the column of above-mentioned ⁇ thermoplastic resin film >> can be referred.

- an adhesive layer and the peeling sheet (D) provided as needed are demonstrated.

- Examples of the pressure-sensitive adhesive used for the pressure-sensitive adhesive layer (C) include pressure-sensitive adhesives described on pages 20 to 88 of the pressure-sensitive adhesive handbook 3rd edition (published by the Japan Pressure Tape Industry Association).

- Specific examples of the pressure-sensitive adhesive include a rubber-based pressure-sensitive adhesive prepared by dissolving polyisobutylene rubber, butyl rubber, and a mixture thereof in an organic solvent such as benzene, toluene, xylene, and hexane; or abietic acid rosin ester in these rubber-based pressure-sensitive adhesives.

- An acrylic pressure-sensitive adhesive prepared by dissolving an acrylic copolymer having a glass transition point of ⁇ 20 ° C. or lower such as a methyl copolymer in an organic solvent; and an emulsion-based pressure-sensitive adhesive having the same composition.

- the pressure-sensitive adhesive layer can be formed by applying and drying the above pressure-sensitive adhesive on the surface of the base layer (A) opposite to the coating layer (B).

- the coating amount of the pressure-sensitive adhesive is usually 3 to 40 g / m 2 in solid content, and preferably 10 to 30 g / m 2 .

- the thickness of the pressure-sensitive adhesive layer (C) is preferably 10 to 50 ⁇ m in the case of an acrylic pressure-sensitive adhesive, and is preferably 80 to 150 ⁇ m in the case of a rubber-based pressure-sensitive adhesive.

- the surface of the base layer (A) opposite to the coating layer (B) (surface on which the adhesive layer is formed) is subjected to surface treatment or an anchor coating agent is applied. You may do it. Thereby, the peeling strength of a base layer (A) and an adhesion layer (C) can be raised.

- the surface treatment it is preferable to use a corona discharge treatment.

- the layer is also an inhibitor when curing silicone

- the additive that has bleeded out to the surface can be removed.

- the amount of corona discharge treatment is preferably 10 W ⁇ min / m 2 or more, more preferably 10 to 50 W ⁇ min / m 2 .

- the corona discharge treatment amount is 10 W ⁇ min / m 2 or more, the peel strength between the base layer (A) and the adhesive layer (C) tends to be sufficiently increased.

- the amount of corona discharge treatment is 50 W ⁇ min / m 2 or less, the energy efficiency of the corona discharge treatment is good, and the bleeding out of the additive inside the base layer (A) tends to be facilitated. Also, the occurrence of coating unevenness due to charging of the film surface tends to be easily suppressed.

- polyurethane, polyisocyanate / polyether polyol, polyisocyanate / polyester polyol / polyethyleneimine, alkyl titanate and the like can be used.

- These anchor coating agents are generally dissolved in an organic solvent such as water, methanol, ethyl acetate, toluene, hexane or the like to form a coating layer coating material.

- the coating amount of the anchor coating agent is coated, in solid content after drying is usually 0.01 g / m 2 or more, preferably 0.05 g / m 2 or more, a normal 5 g / m 2 or less Yes, preferably 2 g / m 2 or less.

- the method for forming the pressure-sensitive adhesive layer (C) is a so-called direct method in which a pressure-sensitive adhesive is directly applied to the base layer (A), but the pressure-sensitive adhesive layer (C) is a method in which a pressure-sensitive adhesive is applied to a release substrate. After drying, the surface of the base layer (A) opposite to the coating layer (B) is bonded to the surface coated with the adhesive of the release substrate, and the release substrate is peeled off as necessary. You may form using the method to perform (reverse method).

- the formation procedure of a coating layer (B) and an adhesive layer may be a procedure which forms an adhesive layer after forming a coating layer (B) in a base layer (A), or a base layer (A).

- the procedure for forming the coating layer (B) after forming the pressure-sensitive adhesive layer on) may be employed.

- the release sheet (D) is not limited as long as the adhesive strength with the adhesive layer (C) is lower than the adhesive strength between the base layer (A) and the adhesive layer (C). Especially, what coated the silicone release agent on sheet

- silicone release agent those described in the Silicone Handbook (published by Nihon Kogyo Shimbun, pages 518 to 530) can be used, among which addition-reactive silicones, UV-curable silicones, and silicone-modified Those widely sold and used as release silicone agents for films, such as thermosetting resins, can be used. Furthermore, a reaction control agent, a release adjusting agent, a slip improver and the like may be added to these raw materials as appropriate.

- the coating amount of the solid content of the silicone release agent is 0.03 g / m 2 or more preferably, 0.05 g / m 2 or more Is more preferably 5 g / m 2 or less, and more preferably 1 g / m 2 or less.

- the solid content coating amount is less than the above range, the peeling force tends to be too high or peeling unevenness tends to occur.