WO2013191241A1 - 樹脂の射出成形方法及び樹脂の射出成形品 - Google Patents

樹脂の射出成形方法及び樹脂の射出成形品 Download PDFInfo

- Publication number

- WO2013191241A1 WO2013191241A1 PCT/JP2013/066946 JP2013066946W WO2013191241A1 WO 2013191241 A1 WO2013191241 A1 WO 2013191241A1 JP 2013066946 W JP2013066946 W JP 2013066946W WO 2013191241 A1 WO2013191241 A1 WO 2013191241A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- mold

- design surface

- resin

- injection

- resin composition

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/0001—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor characterised by the choice of material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/0025—Preventing defects on the moulded article, e.g. weld lines, shrinkage marks

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L23/00—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers

- C08L23/02—Compositions of homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Compositions of derivatives of such polymers not modified by chemical after-treatment

- C08L23/10—Homopolymers or copolymers of propene

- C08L23/12—Polypropene

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2021/00—Use of unspecified rubbers as moulding material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2023/00—Use of polyalkenes or derivatives thereof as moulding material

- B29K2023/10—Polymers of propylene

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

Definitions

- the present invention relates to a resin injection molding method and a resin injection molded article.

- This application claims priority on June 22, 2012 based on Japanese Patent Application No. 2012-141382 for which it applied to Japan, and uses the content for it here.

- an injection molded product obtained by injection molding using a resin such as a polyolefin resin, a polystyrene resin, an ABS resin, a polycarbonate resin, or a polyamide resin is widely used.

- a resin such as a polyolefin resin, a polystyrene resin, an ABS resin, a polycarbonate resin, or a polyamide resin

- An injection molded product provided with “ribs” is used.

- Such an injection molded product is, for example, a mold formed by clamping a design surface mold that forms the design surface side of the injection molded product and a non-design surface mold that forms the non-design surface side.

- Examples of the method for suppressing the occurrence of sink marks on the design surface of the injection molded product include the following methods (i) to (iv).

- (I) A method of performing injection molding in a state where the cavity forming surface of the mold is maintained at a temperature equal to or higher than the glass transition temperature of the resin (Patent Document 1).

- (Ii) After injecting and filling the resin into the mold cavity, gas is injected into the mold cavity from the non-design surface mold side, and the resin is pressed against the cavity forming surface of the design surface mold by the gas pressure. Method of forming (Patent Document 2).

- crystalline polypropylene resin is often used for injection molding in automobile interior parts and the like. Crystalline polypropylene resin has a large volume shrinkage due to crystallization. For this reason, an injection molded product using crystalline polypropylene is more likely to cause sink marks than those using other resins.

- the method (i) in molding a polypropylene resin, it is common to mold at a mold surface temperature of about 40 ° C. Further, it is known that the glass transition temperature of polypropylene resin is ⁇ 20 ° C. That is, the molding conditions of general polypropylene resin match the conditions described in Patent Document 1, but it is a well-known fact that sinking cannot be suppressed even if molding is performed under such conditions.

- the method (iii) has a problem that energy loss is very large because the mold is repeatedly heated and cooled when continuously producing injection molded products.

- the present invention is a resin capable of producing an injection-molded product in which the occurrence of sink marks on the design surface is sufficiently suppressed by using a crystalline polypropylene resin with little energy loss without using a special mold. It is an object of the present invention to provide an injection molding method and a high quality resin injection molded product obtained by the injection molding method.

- thermoplastic polypropylene resin composition is injected into a mold cavity formed by clamping a pair of design surface molds and a non-design surface mold.

- a resin injection molding method for filling and molding wherein the thermoplastic polypropylene resin composition contains a crystalline polypropylene resin and a rubber component, and the content of the rubber component is 1 to 40% by mass.

- the temperature of the cavity forming surface of each of the design surface mold and the non-design surface mold before filling is set to 60 to 120 ° C., and the temperature of the cavity forming surface of the design surface mold is set to the non-design surface mold

- the temperature is set 5 to 50 ° C. higher than the temperature of the cavity forming surface of the mold, and the resin pressure is made to reach a negative pressure within 7 seconds after completion of the injection filling of the thermoplastic polypropylene resin composition.

- the surface area per unit area of the cavity forming surface of the design surface mold is larger than the surface area per unit area of the cavity forming surface of the non-design surface mold. Larger is preferred.

- the clamping force (unit: N) of the design surface mold and the non-design surface mold is expressed as the product projected area (unit: N). It is preferable that the resin pressure is reduced to a value obtained by multiplying (mm 2 ) by a pressure of 1 to 20 MPa so that the resin pressure reaches a negative pressure.

- the resin injection-molded article according to the second aspect of the present invention is manufactured by the injection molding method described above.

- the resin injection molding method of the first aspect of the present invention it is sufficient that sink marks are generated on the design surface using a crystalline polypropylene resin with little energy loss without using a special mold. It is possible to obtain an injection-molded product of the resin that is suppressed by the above.

- the resin injection-molded article according to the second aspect of the present invention is formed using a crystalline polypropylene resin, and the occurrence of sink marks on the design surface is sufficiently suppressed and is of high quality.

- thermoplastic PP resin composition a molten thermoplastic polypropylene resin composition (in a mold cavity formed by clamping a pair of design surface molds and non-design surface molds ( Hereinafter, it is referred to as “thermoplastic PP resin composition”).

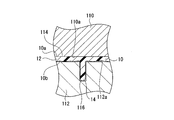

- thermoplastic PP resin composition a resin injection molding method using the mold 100 illustrated in FIG. 1 will be described.

- the mold 100 includes a design surface mold 110 for forming a design surface side of a resin injection molded product (hereinafter, simply referred to as “injection molded product”), and an injection molding.

- the cavity forming surface 112a of the non-design surface mold 112 has a plurality of recessed portions (in FIG. 1, simplified to be expressed as two recessed portions 116 and 116) for forming ribs and the like on the non-design surface side of the injection molded product. Is formed).

- the mold cavity 114 is formed by clamping the design surface mold 110 and the non-design surface mold 112.

- the mold cavity 114 extends vertically from the plate-shaped portion, the side wall portion extending vertically from the non-design surface side at both ends of the plate-shaped portion, and the non-design surface side between the pair of side wall portions in the plate-shaped portion.

- the non-design surface mold 112 is provided with ejector pins 118 and 118 for extruding an injection molded product after injection molding to remove the mold.

- Examples of the resin injection molding method using the mold 100 include a method having the following injection filling step, molding step, and demolding step.

- Injection filling step A step of injecting and filling a molten thermoplastic PP resin composition into a mold cavity 114 formed by clamping a design surface mold 110 and a non-design surface mold 112.

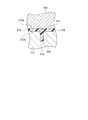

- Molding step a step of forming the injection pressure product 10 as shown in FIG. 2 by forming the resin pressure to reach a negative pressure within 7 seconds after completion of the injection filling of the thermoplastic PP resin composition.

- Demolding step A step of opening the design surface mold 110 and the non-design surface mold 112 and demolding the molded injection molded product 10.

- thermoplastic PP resin composition used in the resin injection molding method according to the first embodiment of the present invention contains a crystalline polypropylene resin (hereinafter referred to as “crystalline PP resin”) and a rubber component.

- crystalline PP resin known ones can be used without limitation, and examples thereof include a homopolymer of propylene and a copolymer of propylene and a small amount of an ⁇ -olefin such as ethylene.

- the rubber component include ethylene propylene rubber (EPR) and ethylene propylene diene rubber (EPDM).

- the rubber component content in the thermoplastic PP resin composition is 1 to 40% by mass, preferably 5 to 35% by mass, and more preferably 10 to 30% by mass. If the content of the rubber component is not less than the lower limit (1% by mass), the volume shrinkage of the thermoplastic PP resin composition is further reduced, and the cavity formation of the thermoplastic PP resin composition and the design surface mold 110 is performed during molding. Since it becomes easy to maintain the state which contact

- the lower limit 1% by mass

- the volume shrinkage of the thermoplastic PP resin composition becomes larger, and the thermoplastic PP resin composition and the cavity forming surface 110a of the design surface mold 110 are in close contact during molding. Since it becomes difficult to maintain the state, the sinking suppression effect is not exhibited.

- the content of the rubber component exceeds the upper limit (40% by mass), it becomes difficult to maintain the physical properties as a polypropylene resin, and thus the practicality as a product becomes poor.

- thermoplastic PP resin composition used in the first embodiment of the present invention may contain components other than the crystalline PP resin and the rubber component as long as the effects of the present invention are not impaired.

- other components include reinforcing materials such as talc and glass fiber, pigments for coloring, and anti-aging agents for preventing deterioration.

- the temperature T 1 of the cavity forming surface 110a of the design surface mold 110 before injection filling of the thermoplastic PP resin composition In the injection filling process, the temperature T 2 of the cavity forming surface 112a of the non-design surface mold 112 60 - and 120 ° C., and keep high 5 ⁇ 50 ° C. than the temperature T 2 of the temperature T 1 of the cavity forming surface 110a of the design surface mold 110 of the non-design surface mold 112 cavity forming surface 112a. Then, the molten thermoplastic PP resin composition is injected and filled into the mold cavity 114 formed by the design surface mold 110 and the non-design surface mold 112 in the state where the temperature is set as described above. By setting the temperature T 1 and the temperature T 2 before injection filling to the above-described conditions, it is possible to suppress the occurrence of sink marks on the design surface of the obtained injection molded product. The factors for obtaining such effects are considered as follows.

- Crystalline PP resin has a large volume shrinkage at the time of molding, and thus is a resin in which sink marks are easily generated.

- the conventional method in which the temperature T 1 and the temperature T 2 are set to the same temperature, as shown in FIG.

- the occurrence of sink marks is remarkable on the design surface 210a side of 210 and the non-design surface 210b side.

- the cavity forming surface 112a of the non-design surface mold 112 has a lower temperature than the cavity forming surface 110a of the design surface mold 110.

- thermoplastic PP resin composition injected and filled into the mold cavity 114 is cooled faster on the non-design surface mold 112 side than on the design surface mold 110 side.

- the gap between the non-design surface mold 112 side and the resin molded product is likely to occur due to the volume shrinkage of the thermoplastic PP resin composition.

- the change in the shape of the thermoplastic PP resin composition due to the volume shrinkage occurs so as to shrink from the non-design surface mold 112 side toward the design surface mold 110 side.

- the temperature of the cavity forming surface 110a of the design surface mold 110 is 65 to 120 ° C., the cooling of the resin is slower than in normal molding.

- the state in which the thermoplastic PP resin composition is in close contact with the cavity forming surface 110a of the design surface mold 110 during the molding is maintained for a long time, so that the sink caused by the volume shrinkage is injection-molded as shown in FIG. It is thought that it concentrates on the non-design surface 10b side of the product 10 and the occurrence of sink marks on the design surface 10a side of the injection molded product 10 is suppressed.

- the occurrence of sink marks is not suppressed as a whole, and the resulting sink marks are gathered on the non-design surface side.

- the occurrence of sink marks on the design surface side is suppressed. Since the non-design surface of an injection-molded product is not a surface that is normally touched by consumers, there is no problem as a product even if the amount of sink marks on the non-design surface side increases.

- Temperature T 1 of the cavity forming surface 110a of the design surface mold 110 is preferably 65 ⁇ 120 ° C., more preferably 75 ⁇ 118 ° C., more preferably 80 ⁇ 115 ° C.. If the temperature T 1 is the lower limit (65 ° C.) or higher, easily prevent the sink mark occurs in the design surface 10a of the injection molded article 10. Further, if the temperature T 1 is the upper limit (120 ° C.) or less, crystallization easily proceeds crystalline PP resin injection molded article 10 to be deformed when the demolding without extended cooling time It is easy to suppress. Temperature T 2 of the cavity forming surface 112a of the non-design surface mold 112, at 60 ° C.

- the temperature difference between the cavity forming surface 112a of the cavity forming surface 110a and the non-design surface mold 112 of the design surface mold 110 may be appropriately set within a range of +5 to + 50 ° C. Since the temperature T 1 and the temperature T 2 are 60 ° C. or more, the volume shrinkage of the thermoplastic PP resin composition during molding becomes small, and the thermoplastic PP resin composition becomes the design surface mold 110 during molding. It is possible to hold the state in close contact with the cavity forming surface 110a for a long time, and the occurrence of sink marks on the design surface is suppressed. Moreover, the weld appearance of the obtained injection-molded product is also improved.

- the temperature difference (T 1 ⁇ T 2 ) between the cavity forming surface 110a of the design surface mold 110 and the cavity forming surface 112a of the non-design surface mold 112 is more preferably +5 to + 30 ° C., and further preferably +5 to + 20 ° C. If the temperature difference (T 1 ⁇ T 2 ) is + 5 ° C. or more, the occurrence of sink marks on the design surface 10a of the injection molded product 10 can be suppressed. If the temperature difference (T 1 -T 2 ) is equal to or less than the upper limit (+ 30 ° C.), it is easy to suppress the rapid crystallization of the crystalline PP resin on the non-design surface mold 112 side. Therefore, the thermoplastic PP resin composition tends to shrink from the non-design surface mold 112 side toward the design surface mold 110 side, and sink marks are generated on the design surface by concentrating sink marks on the non-design surface side. It becomes easy to suppress.

- Form for controlling the temperature T 2 of the cavity forming surface 112a of the temperatures T 1 and the non-design surface mold 112 of cavity forming surface 110a of the design surface mold 110 is not particularly limited, non-design the design surface mold 110 Only the vicinity of the cavity forming surfaces 110a and 112a of the surface mold 112 may be heated and controlled, or the design surface mold 110 and the non-design surface mold 112 may be heated and controlled as a whole. Also, the heating method is not particularly limited, and a known heating method can be employed without limitation.

- the temperature of the thermoplastic PP resin composition to be injected and filled is preferably 180 to 240 ° C.

- the injection filling time of the thermoplastic PP resin composition is preferably 0.1 to 10 seconds. The injection filling time is the time from the start to the completion of injection filling.

- the molding step molding is performed by causing the resin pressure in the mold to reach a negative pressure within 7 seconds after completion of injection filling of the thermoplastic PP resin composition. Thereby, since it can become a free surface before the skin layer on the non-design surface side develops, it is possible to sufficiently collect sink marks on the non-design surface side and suppress the occurrence of sink marks on the design surface. .

- the time t from the completion of injection filling to the resin pressure reaching a negative pressure (hereinafter referred to as “negative pressure arrival time t”) is preferably within 5 seconds, and more preferably within 3 seconds. As the negative pressure arrival time t is shorter, it is easier to suppress the occurrence of sink marks on the design surface of the obtained injection molded product.

- the fact that the resin pressure reaches a negative pressure means that the resin pressure becomes zero after completion of injection filling.

- Resin of the thermoplastic PP resin composition is controlled by the clamping force of the design surface mold 110 and the non-design surface mold 112 or the injection pressure of the thermoplastic PP resin composition

- the negative pressure arrival time t can be adjusted to a desired range.

- the clamping force (unit: N) of the design surface mold 110 and the non-design surface mold 112 is used as the product projected area (unit: N).

- the resin pressure reaching a negative pressure it is preferable to assist the resin pressure reaching a negative pressure by reducing the pressure to 1 to 20 MPa by mm 2 ), and to reduce the product projection area to a value by multiplying the pressure by 1 to 10 MPa. It is more preferable to assist the resin pressure reaching a negative pressure. Thereby, it becomes easier to suppress the occurrence of sink marks on the design surface of the injection molded product.

- the pressure required to fill the cavity with the molten resin is high, and the resin pressure immediately after completion of the injection is high.

- the shrinkage amount in the thickness direction is small, it may be difficult to reach the negative pressure within a predetermined time only by controlling the resin filling amount.

- the negative pressure arrival time can be set within a desired time by controlling the resin pressure by the mold clamping force, which is advantageous.

- the resin pressure after reducing the mold clamping force is 20 MPa or more, it may be difficult to reliably reach the negative pressure within a desired time only by reducing the pressure due to subsequent cooling and shrinkage of the resin. It is not preferable.

- the pressure is 1 MPa or less, the resin pressure becomes non-uniform, and the resin pressure may reach a negative pressure locally due to the pressure-lowering operation. In this case, it is difficult to reliably generate a gap between the non-design surface side and the mold, and a gap is likely to be generated between the design surface side and the mold.

- the product projected area is the area when the injection molded product 10 in the mold cavity 114 is projected onto the design surface mold 110 or the non-design surface mold 112, that is, the injection molded product 10 in the mold cavity 114 is designed. It is an area when viewed from the surface mold 110 side or the non-design surface mold 112 side.

- the mold clamping force (unit: N) of the design surface mold 110 and the non-design surface mold 112 before the injection filling of the thermoplastic PP resin composition is completed is the product projected area (unit: mm 2 ) of the mold cavity 114. ) Is multiplied by a pressure of 20 to 40 MPa, but is not limited to this value.

- Temperature T 2 of the cavity forming surface 112a between the temperature T 1 of the cavity forming surface 110a of the design surface mold 110 in a molding process non design surface mold 112 be varied as long as conditions are satisfied in the injection filling process However, from the viewpoint of reducing energy loss, it is preferable to maintain the temperature at the injection filling process.

- the surface area per unit area of the cavity forming surface 110a of the design surface mold 110 is larger than the surface area per unit area of the cavity forming surface 112a of the non-design surface mold 112. It is preferable.

- the contact area between the thermoplastic PP resin composition filled in the mold cavity 114 and the cavity forming surface 110a of the design surface mold 110 is such that the thermoplastic PP resin composition and the non-design surface mold 112 have a cavity. Since it becomes larger than a contact area with the formation surface 112a, this thermoplastic PP resin composition becomes easy to stick to the cavity formation surface 110a of the design surface mold 110.

- sink marks tend to concentrate on the non-design surface side of the injection molded product, and sink marks are less likely to occur on the design surface of the injection molded product.

- An injection-molded product can be obtained. Further, in the first embodiment of the present invention, many sink marks are generated on the non-design surface side. Therefore, as shown in FIG. Therefore, the punching resistance of the rib 14 at the time of demolding by the ejector pin 118 is small, and even the injection molded product 10 having the thin plate-like portion 12 is hardly deformed. Furthermore, in the first embodiment of the present invention, it is not necessary to use a special mold, and it is not necessary to repeatedly heat or cool the mold, so that energy loss can be reduced.

- the resin injection molding method of the present invention is not limited to the method using the mold 100 described above.

- the resin injection-molded article according to the second embodiment of the present invention is an injection-molded article manufactured by the resin injection molding method according to the first embodiment of the present invention described above.

- the resin injection-molded article according to the second embodiment of the present invention has a design surface and a non-design surface, and is manufactured by the resin injection molding method according to the first embodiment of the present invention described above.

- Applications of the injection molded product of the present invention include automobile interior parts such as automobile pillars, home appliances such as a washing machine top plate, and housing equipment such as toilet seat covers.

- Example 1 A commercially available polypropylene resin (rubber content: 1% by mass / analyzed by pyrolysis gas chromatography) is used as a thermoplastic PP resin composition to produce an injection molded product having a rib shape with a thickness of 1.5 mm.

- An injection-molded product was manufactured using a mold for the purpose. The thickness of the rib was set to three types: 2.0 mm, 1.5 mm, and 1.2 mm.

- Mirror surface processing (# 1200) was applied to the cavity forming surface of the design surface mold in the mold to be used.

- the temperature T 1 of the cavity forming surface of the design surface mold before injection filling of the thermoplastic PP resin composition is 115 ° C.

- the temperature T 2 of the cavity forming surface of the non-design surface mold. was 110 ° C.

- the temperature difference (T 1 -T 2 ) was 5 ° C.

- the temperature T 1 and the temperature T 2 were measured with a contact-type surface temperature measuring device immediately before injection filling.

- the barrel temperature when injection-filling the thermoplastic PP resin composition was 200 ° C., and the injection-filling time was 2 seconds.

- the mold clamping force (unit: N) of the design surface mold and the non-design surface mold before injection filling is set to a value obtained by multiplying the product projection area (unit: mm 2 ) of the mold cavity by a pressure of 30 MPa. did.

- the resin pressure is reduced by lowering the mold clamping force (unit: N) of the design surface mold and the non-design surface mold to a value obtained by multiplying the product projection area of the mold cavity by the pressure 2 MPa.

- the negative pressure was reached, and the negative pressure arrival time t was adjusted to 3 seconds.

- the resin pressure was measured by a resin pressure sensor (direct pressure type pressure sensor manufactured by Nippon Kisler Co., Ltd.) attached to the mold, and the time from the completion of injection filling until the resin pressure reached 0 was defined as a negative pressure arrival time t.

- Example 2 to 15 The composition of the thermoplastic PP resin composition, the processing method of the cavity forming surface of the design surface mold, the temperatures T 1 and T 2 of the cavity forming surface of the design surface mold and the non-design surface mold, and the negative pressure arrival time t An injection molded product was obtained in the same manner as in Example 1 except that the changes were made as shown in Table 1.

- thermoplastic PP resin composition The composition of the thermoplastic PP resin composition, the processing method of the cavity forming surface of the design surface mold, the temperatures T 1 and T 2 of the cavity forming surface of the design surface mold and the non-design surface mold, and the negative pressure arrival time t An injection molded product was obtained in the same manner as in Example 1 except that the changes were made as shown in Table 1.

- the injection-molded articles of Examples 1 to 15 molded by the resin injection molding method according to the first embodiment of the present invention are made of crystalline PP resin, but are non-designed compared to Comparative Examples 1 and 3 to 5.

- the generation of sink marks on the design surface of the portion where the ribs were formed on the surface side was suppressed, and the sink marks were also suppressed on the entire design surface.

- Examples 7 to 11 in which the cavity forming surface of the design surface mold is leather-textured are compared with Examples 1 to 4 and 6 in which the cavity forming surface of the design surface mold is mirror-finished or honed. The occurrence of sink marks was further suppressed.

- Comparative Example 1 in which the thermoplastic PP resin composition containing no rubber component is used, all the conspicuous sink marks are present in the portion of the design surface where the ribs having a thickness of 1.2 mm, 1.5 mm, and 2.0 mm are provided. There has occurred.

- Comparative Example 2 in which the temperature difference (T 1 -T 2 ) between the cavity-forming surface of the design surface mold and the non-design surface mold before injection filling is less than + 5 ° C., the portion on the design surface where ribs are provided However, there was a conspicuous sink on the portion of the design surface where no ribs were provided, and the overall design was low.

Abstract

Description

本願は、2012年6月22日に、日本に出願された特願2012-141382号に基づき優先権を主張し、その内容をここに援用する。

このような射出成形品は、例えば、射出成形品の意匠面側を形成する意匠面金型と、非意匠面側を形成する非意匠面金型とを型締めすることで形成される金型キャビティに、樹脂を射出充填して成形することで得られる。射出成形品の成形においては、金型キャビティ内に射出充填した樹脂の体積収縮によって、得られる射出成形品の表面にヒケが生じることがある。特に、板状部の非意匠面側に前記したリブ等を設ける射出成形品の場合、成形中に板状部におけるリブ等と接続した部分の樹脂がリブ等側に引き寄せられやすく、その部分の意匠面にヒケが発生しやすい。

(i)金型のキャビティ形成面を樹脂のガラス転移温度以上の温度に保持した状態で射出成形を行う方法(特許文献1)。

(ii)金型キャビティ内に樹脂を射出充填した後、該金型キャビティ内に非意匠面金型側からガスを注入し、そのガス圧によって樹脂を意匠面金型のキャビティ形成面に押し付けて成形する方法(特許文献2)。

(iii)樹脂のガラス転移温度以上又は熱変形温度以上の温度に加熱した金型の金型キャビティ内に樹脂を射出充填した後、意匠面金型、非意匠面金型の順に、金型の温度を前記ガラス転移温度以下又は熱変形温度以下まで低下させて成形する方法(特許文献3)。

(iv)意匠面金型のキャビティ形成面に断熱層が形成され、さらに該断熱層上に表面金属層が形成された金型を用いて射出成形を行う方法(特許文献4)。

同様に前記方法(ii)及び(iv)に於いても、ポリプロピレンの成形に於いては意匠面にヒケが発生することを充分に抑制することができない。

また、自動車内装品等の分野では、軽量化や省エネルギーの観点から射出成形品の薄肉化が進められている。板状部の非意匠面側にリブ等を設けた射出成形品を薄肉化すると、該射出成形品におけるリブ等を設けた部分とリブ等を設けない部分との肉厚比が大きくなる。これにより、成形時に板状部を形成する樹脂がリブ等に引き寄せられて、その部分の意匠面に目立つヒケが発生することが助長されるため、その抑制はさらに困難になる。

以上のことから、結晶性ポリプロピレン樹脂を用いた射出成形品においては、軽量化を目的として製品を薄肉化する際に製品設計の自由度が損なわれている。

また、前記熱可塑性ポリプロピレン樹脂組成物の射出充填の完了後に、前記意匠面金型及び前記非意匠面金型の型締力(単位:N)を、前記金型キャビティの製品投影面積(単位:mm2)に圧力1~20MPaを乗じて得られた値まで低下させて、前記樹脂圧力を負圧に到達させることが好ましい。

本発明の第2態様に係る樹脂の射出成形品は、結晶性ポリプロピレン樹脂を用いて形成されており、意匠面にヒケが発生することが充分に抑制され、高品質である。

本発明の第1実施形態に係る樹脂の射出成形方法は、一対の意匠面金型及び非意匠面金型を型締めして形成した金型キャビティ内に、溶融した熱可塑性ポリプロピレン樹脂組成物(以下、「熱可塑性PP樹脂組成物」という。)を射出充填して成形する方法である。以下、本発明の樹脂の射出成形方法の一例として、図1に例示した金型100を用いた樹脂の射出成形方法について説明する。

金型100は、図1に示すように、樹脂の射出成形品(以下、単に「射出成形品」ということがある。)の意匠面側を形成するための意匠面金型110と、射出成形品の非意匠面側を形成するための非意匠面金型112と、を有している。非意匠面金型112のキャビティ形成面112aには、射出成形品の非意匠面側のリブ等を形成するための複数の凹み部(図1では簡素化して2つの凹部116,116と表現している。)が形成されている。金型100は、意匠面金型110と非意匠面金型112とを型締めすることで金型キャビティ114が形成されるようになっている。金型キャビティ114は、板状部と、該板状部の両端の非意匠面側から垂直に延びる側壁部と、該板状部における一対の前記側壁部間の非意匠面側から垂直に延びる複数のリブ等と、を有する射出成形品と相補的な形状になっている。

また、非意匠面金型112には、射出成形後に射出成形品を押し出して脱型するためのエジェクターピン118,118が設けられている。

射出充填工程:意匠面金型110と非意匠面金型112とを型締めして形成した金型キャビティ114内に、溶融した熱可塑性PP樹脂組成物を射出充填する工程。

成形工程:前記熱可塑性PP樹脂組成物の射出充填の完了後7秒以内に樹脂圧力を負圧に到達させて成形し、図2に示すように、射出成形品10を得る工程。

脱型工程:意匠面金型110と非意匠面金型112を開き、成形された射出成形品10を脱型する工程。

本発明の第1実施形態に係る樹脂の射出成形方法に使用する熱可塑性PP樹脂組成物は、結晶性ポリプロピレン樹脂(以下、「結晶性PP樹脂」という。)とゴム成分とを含有する。

結晶性PP樹脂としては、公知のものを制限なく使用でき、例えば、プロピレンの単独重合体、プロピレンと少量のエチレン等のα-オレフィンの共重合体等が挙げられる。

ゴム成分としては、例えば、エチレンプロピレンゴム(EPR)、エチレンプロピレンジエンゴム(EPDM)等が挙げられる。

射出充填工程では、熱可塑性PP樹脂組成物の射出充填前における意匠面金型110のキャビティ形成面110aの温度T1と、非意匠面金型112のキャビティ形成面112aの温度T2を60~120℃とし、かつ意匠面金型110のキャビティ形成面110aの温度T1を非意匠面金型112のキャビティ形成面112aの温度T2よりも5~50℃高くしておく。そして、このように温度設定した状態の意匠面金型110と非意匠面金型112で形成される金型キャビティ114内に、溶融した熱可塑性PP樹脂組成物を射出充填する。

射出充填する前の前記温度T1と前記温度T2を前記の条件にすることで、得られる射出成形品の意匠面にヒケが発生することが抑制される。このような効果が得られる要因は以下のように考えられる。

これに対して、本発明の第1実施形態に係る樹脂の射出成形方法では、意匠面金型110のキャビティ形成面110aよりも非意匠面金型112のキャビティ形成面112aの方が温度が低いため、金型キャビティ114内に射出充填された熱可塑性PP樹脂組成物は、意匠面金型110側に比べて非意匠面金型112側が速く冷却される。これにより、金型キャビティ114内においては、熱可塑性PP樹脂組成物の体積収縮により非意匠面金型112側と樹脂成形品との隙間が発生しやすくなり、それによって、金型キャビティ114内での体積収縮による熱可塑性PP樹脂組成物の形状変化が、非意匠面金型112側から意匠面金型110側に向かって縮まるように起こると考えられる。さらに意匠面金型110のキャビティ形成面110aの温度が65~120℃となっているため、通常の成形に比べて樹脂の冷却が遅い。そのため、成形中に熱可塑性PP樹脂組成物が意匠面金型110のキャビティ形成面110aに密着した状態が長時間維持されることで、図2に示すように、体積収縮によって生じるヒケが射出成形品10の非意匠面10b側に集中し、射出成形品10の意匠面10a側にヒケが生じることが抑制されると考えられる。このように、本発明の第1実施形態に係る樹脂の射出成形方法では、ヒケの発生が全体的に抑制されるわけではなく、発生するヒケが非意匠面側に集められることで、結果的に意匠面側でのヒケの発生が抑制される。射出成形品の非意匠面は、通常消費者等の目に触れる面ではないので、非意匠面側でヒケが発生する量が増えても製品としては全く問題がない。

非意匠面金型112のキャビティ形成面112aの温度T2は、60℃以上で、かつ意匠面金型110のキャビティ形成面110aと非意匠面金型112のキャビティ形成面112aの温度差(T1-T2)が+5~+50℃となる範囲に適宜設定すればよい。

温度T1及び温度T2が60℃以上になっていることで、成形中の熱可塑性PP樹脂組成物の体積収縮が小さくなり、成形中において熱可塑性PP樹脂組成物が意匠面金型110のキャビティ形成面110aと密着した状態を長時間保持することが可能となり、意匠面にヒケが発生することが抑制される。また、得られる射出成形品のウェルド外観も向上する。

射出充填する熱可塑性PP樹脂組成物の温度は、180~240℃が好ましい。また、熱可塑性PP樹脂組成物の射出充填時間は、0.1~10秒が好ましい。射出充填時間とは、射出充填の開始から完了までの時間である。

成形工程では、熱可塑性PP樹脂組成物の射出充填の完了後7秒以内に金型内の樹脂圧力を負圧に到達させて成形を行う。これにより、非意匠面側のスキン層が発達する前に自由表面となることができるため、ヒケを非意匠面側に充分に集めて、意匠面にヒケが発生することを抑制することができる。

射出充填の完了から樹脂圧力が負圧に到達するまでの時間t(以下、「負圧到達時間t」という。)は、5秒以内が好ましく、3秒以内がより好ましい。負圧到達時間tが短いほど、得られる射出成形品の意匠面にヒケが発生することを抑制しやすい。

なお、本発明において、樹脂圧力が負圧に到達するとは、射出充填の完了後に樹脂圧力が0になったときを意味する。

この場合、熱可塑性PP樹脂組成物の射出充填の完了後に、意匠面金型110及び非意匠面金型112の型締力(単位:N)を、金型キャビティ114の製品投影面積(単位:mm2)に圧力1~20MPaを乗じた値まで低下させることで樹脂圧力が負圧に到達することを補佐することが好ましく、前記製品投影面積に圧力1~10MPaを乗じた値まで低下させることで樹脂圧力が負圧に到達することを補佐することがより好ましい。これにより、射出成形品の意匠面にヒケが発生することを抑制することがより容易になる。特に製品の厚みが薄い場合に於いては、キャビティ内に溶融樹脂を充填するのに必要な圧力が高くなり、射出完了直後の樹脂圧力が高くなる。それに加え、厚み方向の収縮量も小さくなるため、樹脂の充填量の制御だけでは所定時間内に負圧に到達させることが困難となる場合がある。このような場合においても、型締力により樹脂圧力を制御することで、負圧到達時間を所望の時間内にすることが可能となるため、好都合である。型締力を低下させた後の樹脂圧力が20MPa以上では、その後の樹脂の冷却収縮による圧力低下だけでは、所望の時間内に確実に樹脂圧力を負圧に到達させることが難しい場合があるので好ましくない。逆に1MPa以下では樹脂圧力が不均一になり、局部的に降圧動作により樹脂圧力が負圧に到達する場合がある。この場合、確実に非意匠面側と金型との間に隙間を発生させることが難しく、意匠面側と金型との間に隙間が発生し易い。意匠面側と金型との間に隙間が発生すると、所望する意匠面にヒケの無い成形品を得ることが出来ないため好ましくない。

前記製品投影面積は、金型キャビティ114内の射出成形品10を意匠面金型110又は非意匠面金型112に投影したときの面積、すなわち金型キャビティ114内の射出成形品10を、意匠面金型110側又は非意匠面金型112側から見たときの面積である。

成形工程の後、意匠面金型110と非意匠面金型112を開き、エジェクターピン118によって射出成形品10を押し出して脱型する。

意匠面金型110のキャビティ形成面110aの単位面積あたりの表面積を、非意匠面金型112のキャビティ形成面112aの単位面積あたりの表面積よりも大きくする方法としては、加工容易性の点から、シボ加工や梨地加工が好ましい。

これに対し、本発明の第1実施形態の樹脂の射出成形方法によれば、結晶性PP樹脂を用いても、射出成形品の意匠面にヒケが発生することを充分に抑制でき、高品質な射出成形品が得られる。また、本発明の第1実施形態では非意匠面側でヒケが多く発生するので、図2に示すように、リブ14があまり凹部116に密着していない。そのため、エジェクターピン118による脱型時のリブ14の抜き抵抗が小さく、薄肉の板状部12を有する射出成形品10であっても変形が生じ難い。さらに、本発明の第1実施形態では、特別な金型を使用する必要はなく、また金型を繰り返し加熱したり冷却したりする必要もないのでエネルギーロスも小さくできる。

なお、本発明の樹脂の射出成形方法は、前記した金型100を用いる方法には限定されない。

本発明の第2実施形態に係る樹脂の射出成形品は、前述した本発明の第1実施形態に係る樹脂の射出成形方法により製造される射出成形品である。本発明の第2実施形態に係る樹脂の射出成形品は、意匠面と非意匠面を有し、前述した本発明の第1実施形態に係る樹脂の射出成形方法により製造されたものであれば特に限定されない。

本発明の射出成形品の用途としては、自動車のピラー等の自動車内装品、洗濯機の天板等の家電製品、トイレの便座カバー等の住宅設備用品等が挙げられる。

[実施例1]

熱可塑性PP樹脂組成物として、市販のポリプロピレン樹脂(ゴム分:1質量%/熱分解ガスクロマトグラフィーで分析)を使用し、肉厚1.5mmのピラー形状で、リブを有する射出成形品を製造するための金型を使用して射出成形品の製造を行った。リブの厚みを2.0mm、1.5mm、1.2mmの3種類に設定した。

使用する金型における意匠面金型のキャビティ形成面には、鏡面加工(#1200)を施した。

前記射出成形品の射出成形においては、熱可塑性PP樹脂組成物の射出充填前における意匠面金型のキャビティ形成面の温度T1を115℃、非意匠面金型のキャビティ形成面の温度T2を110℃とし、それらの温度差(T1-T2)を5℃とした。前記温度T1と温度T2は、射出充填直前の温度を接触式表面温度測定器により測定した。熱可塑性PP樹脂組成物を射出充填する際のバレル温度は200℃とし、射出充填時間を2秒とした。

また、射出充填前の、意匠面金型と非意匠面金型の型締力(単位:N)を、金型キャビティの製品投影面積(単位:mm2)に圧力30MPaを乗じた値に設定した。そして、射出充填完了後に、意匠面金型と非意匠面金型の型締力(単位:N)を、金型キャビティの製品投影面積に圧力2MPaを乗じた値まで低下させることで樹脂圧力を負圧に到達させ、負圧到達時間tを3秒に調節した。樹脂圧力は金型に取り付けた樹脂圧力センサー(日本キスラー社製直圧式圧力センサー)により測定し、射出充填完了から樹脂圧力が0に到達したときまでの時間を負圧到達時間tと定義した。

熱可塑性PP樹脂組成物の組成、意匠面金型のキャビティ形成面の加工法、意匠面金型と非意匠面金型のキャビティ形成面の温度T1、T2、及び負圧到達時間tを表1に示すように変更した以外は、実施例1と同様にして射出成形品を得た。

熱可塑性PP樹脂組成物の組成、意匠面金型のキャビティ形成面の加工法、意匠面金型と非意匠面金型のキャビティ形成面の温度T1、T2、及び負圧到達時間tを表1に示すように変更した以外は、実施例1と同様にして射出成形品を得た。

上記実施例1~15及び比較例1~5で得られた射出成形品の意匠面について、非意匠面側に厚み2.0mmのリブが形成された部分、非意匠面側に厚み1.5mmのリブが形成された部分、非意匠面側に厚み1.2mmのリブが形成された部分、及び非意匠面側にリブが形成されていない部分(一般部)におけるヒケの程度を以下の基準で評価した。結果を表1に示す。

「A」:ヒケが見られない。

「B」:ごくわずかにヒケが見られるが、ほとんど目立たず製品として問題ない。

「C」:多少のヒケが見られるが、あまり目立たず製品として問題ない。

「D」:目立つヒケが見られる。

一方、ゴム成分を含有しない熱可塑性PP樹脂組成物を使用した比較例1では、意匠面における、厚み1.2mm、1.5mm、2.0mmのリブが設けられている部分にいずれも目立つヒケが発生した。

射出充填前における意匠面金型と非意匠面金型のキャビティ形成面の温度差(T1-T2)が+5℃未満の比較例2では、意匠面におけるリブが設けられた部分にはヒケが発生していなかったが、意匠面におけるリブの設けられていない部分に目立つヒケが発生し、全体として意匠性が低かった。また、温度差(T1-T2)が+50℃を超える比較例3では、意匠面における、厚み1.5mm、2.0mmのリブが設けられている部分に目立つヒケが発生した。

また、負圧到達時間tが7秒を超える比較例4、5では、意匠面における、厚み1.5mm、2.0mmのリブが設けられている部分に目立つヒケが発生した。

Claims (4)

- 一対の意匠面金型及び非意匠面金型を型締めして形成した金型キャビティ内に、溶融した熱可塑性ポリプロピレン樹脂組成物を射出充填して成形する樹脂の射出成形方法であって、

前記熱可塑性ポリプロピレン樹脂組成物が、結晶性ポリプロピレン樹脂とゴム成分を含有し、前記ゴム成分の含有量が1~40質量%であり、

射出充填前の前記意匠面金型及び前記非意匠面金型のそれぞれのキャビティ形成面の温度を60~120℃に設定し、かつ前記意匠面金型のキャビティ形成面の温度を前記非意匠面金型のキャビティ形成面の温度よりも5~50℃高く設定し、

前記熱可塑性ポリプロピレン樹脂組成物の射出充填の完了後7秒以内に樹脂圧力を負圧に到達させる樹脂の射出成形方法。 - 前記意匠面金型のキャビティ形成面の単位面積あたりの表面積が、前記非意匠面金型のキャビティ形成面の単位面積あたりの表面積よりも大きい請求項1に記載の樹脂の射出成形方法。

- 前記熱可塑性ポリプロピレン樹脂組成物の射出充填の完了後に、前記意匠面金型及び前記非意匠面金型の型締力(単位:N)を、前記金型キャビティの製品投影面積(単位:mm2)に圧力1~20MPaを乗じて得られた値まで低下させて、前記樹脂圧力を負圧に到達させる、請求項1又は2に記載の樹脂の射出成形方法。

- 請求項1~3のいずれか一項に記載の樹脂の射出成形方法により製造された樹脂の射出成形品。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/408,473 US9242400B2 (en) | 2012-06-22 | 2013-06-20 | Resin injection molding method and resin injection molded product |

| MX2014015453A MX350649B (es) | 2012-06-22 | 2013-06-20 | Método de moldeo por inyección de resina y producto de resina moldeado por inyección. |

| CA2877098A CA2877098C (en) | 2012-06-22 | 2013-06-20 | Resin injection molding method and resin injection molded product |

| CN201380032286.5A CN104379315B (zh) | 2012-06-22 | 2013-06-20 | 树脂的注射成型方法及树脂注射成型品 |

| IN10844DEN2014 IN2014DN10844A (ja) | 2012-06-22 | 2013-06-20 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012-141382 | 2012-06-22 | ||

| JP2012141382A JP5997949B2 (ja) | 2012-06-22 | 2012-06-22 | 樹脂の射出成形方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2013191241A1 true WO2013191241A1 (ja) | 2013-12-27 |

Family

ID=49768834

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2013/066946 WO2013191241A1 (ja) | 2012-06-22 | 2013-06-20 | 樹脂の射出成形方法及び樹脂の射出成形品 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US9242400B2 (ja) |

| JP (1) | JP5997949B2 (ja) |

| CN (1) | CN104379315B (ja) |

| CA (1) | CA2877098C (ja) |

| IN (1) | IN2014DN10844A (ja) |

| MX (1) | MX350649B (ja) |

| WO (1) | WO2013191241A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11485060B2 (en) | 2017-08-03 | 2022-11-01 | Volkswagen Aktiengesellschaft | Method for producing a trim part of a motor vehicle |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015223732A (ja) * | 2014-05-27 | 2015-12-14 | クミ化成株式会社 | 射出成形用金型 |

| EP3332936A1 (en) | 2016-12-07 | 2018-06-13 | Letoplast Invest NV | Method for producing an injection moulded product with a higher rib-to-wall thickness ratio |

| JP7255415B2 (ja) * | 2019-08-02 | 2023-04-11 | コニカミノルタ株式会社 | 射出成形用金型および製造方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03281213A (ja) * | 1990-03-29 | 1991-12-11 | Olympus Optical Co Ltd | 光学成形体の射出成形金型および成形方法 |

| JPH08104792A (ja) * | 1994-10-06 | 1996-04-23 | Ube Ind Ltd | 自動車内装部品用ポリプロピレン系樹脂組成物及びそれを用いて成形してなる自動車内装用部品 |

| JP2000043110A (ja) * | 1998-07-30 | 2000-02-15 | Ube Ind Ltd | 射出成形方法 |

| JP2000176944A (ja) * | 1998-12-18 | 2000-06-27 | Ricoh Co Ltd | プラスチック成形品の製造方法及びプラスチック成形用金型 |

| JP2005313330A (ja) * | 2004-04-27 | 2005-11-10 | Honda Motor Co Ltd | 射出成形金型 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6517755B1 (en) * | 1919-07-18 | 2003-02-11 | Ube Industries, Ltd. | Resin multilayer molding method and mulitlayer molding device |

| EP0066951B1 (en) * | 1981-05-15 | 1985-08-28 | Imperial Chemical Industries Plc | Process for moulding reinforced curable compositions |

| JPH06315961A (ja) | 1993-05-10 | 1994-11-15 | Tohoku Munekata Kk | 可視面にヒケを発生させない射出成形プラスチック製品の製造方法及びその装置 |

| JP3946813B2 (ja) | 1997-04-30 | 2007-07-18 | 日本ジーイープラスチックス株式会社 | ヒケを改善する成形方法 |

| JP2000289073A (ja) | 1999-04-12 | 2000-10-17 | Asahi Chem Ind Co Ltd | ガス加圧射出圧縮成形方法 |

| JP4344421B2 (ja) * | 1999-04-26 | 2009-10-14 | 住友化学株式会社 | 熱可塑性樹脂組成物及びその射出成形体 |

| EP1207031A4 (en) * | 1999-07-27 | 2003-04-09 | Dainippon Toryo Kk | PROCESS FOR FORMING A COATING ON THE INTERNAL SURFACES OF A METAL MOLD |

| JP4266609B2 (ja) * | 2002-10-08 | 2009-05-20 | 株式会社プライムポリマー | 成形方法および樹脂成形体 |

| JP4889962B2 (ja) * | 2004-05-14 | 2012-03-07 | 昭和電工株式会社 | 導電性構造体およびその製造方法ならびに燃料電池用セパレータ |

| US8865042B2 (en) | 2006-05-02 | 2014-10-21 | Mitsubishi Engineering-Plastics Corporation | Mold for thermoplastic resin molding, cavity mold, and process for producing the cavity mold |

| US7846533B2 (en) * | 2008-03-26 | 2010-12-07 | Hendrickson Usa, L.L.C. | Molded thermoplastic articles |

| CN101712789B (zh) * | 2009-12-25 | 2012-03-21 | 北京中拓机械有限责任公司 | 一种纤维增强注塑制品及其注塑成型方法 |

| CN102343661B (zh) * | 2011-06-29 | 2014-01-29 | 安徽丰原淮海制药有限公司 | 一种直排式吹塑输液软袋的制备方法 |

-

2012

- 2012-06-22 JP JP2012141382A patent/JP5997949B2/ja active Active

-

2013

- 2013-06-20 CN CN201380032286.5A patent/CN104379315B/zh not_active Expired - Fee Related

- 2013-06-20 US US14/408,473 patent/US9242400B2/en active Active

- 2013-06-20 IN IN10844DEN2014 patent/IN2014DN10844A/en unknown

- 2013-06-20 MX MX2014015453A patent/MX350649B/es active IP Right Grant

- 2013-06-20 WO PCT/JP2013/066946 patent/WO2013191241A1/ja active Application Filing

- 2013-06-20 CA CA2877098A patent/CA2877098C/en not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH03281213A (ja) * | 1990-03-29 | 1991-12-11 | Olympus Optical Co Ltd | 光学成形体の射出成形金型および成形方法 |

| JPH08104792A (ja) * | 1994-10-06 | 1996-04-23 | Ube Ind Ltd | 自動車内装部品用ポリプロピレン系樹脂組成物及びそれを用いて成形してなる自動車内装用部品 |

| JP2000043110A (ja) * | 1998-07-30 | 2000-02-15 | Ube Ind Ltd | 射出成形方法 |

| JP2000176944A (ja) * | 1998-12-18 | 2000-06-27 | Ricoh Co Ltd | プラスチック成形品の製造方法及びプラスチック成形用金型 |

| JP2005313330A (ja) * | 2004-04-27 | 2005-11-10 | Honda Motor Co Ltd | 射出成形金型 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11485060B2 (en) | 2017-08-03 | 2022-11-01 | Volkswagen Aktiengesellschaft | Method for producing a trim part of a motor vehicle |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014004737A (ja) | 2014-01-16 |

| MX350649B (es) | 2017-09-12 |

| CN104379315B (zh) | 2016-10-26 |

| CA2877098C (en) | 2020-04-28 |

| US9242400B2 (en) | 2016-01-26 |

| CA2877098A1 (en) | 2013-12-27 |

| IN2014DN10844A (ja) | 2015-09-04 |

| JP5997949B2 (ja) | 2016-09-28 |

| MX2014015453A (es) | 2015-05-08 |

| CN104379315A (zh) | 2015-02-25 |

| US20150190953A1 (en) | 2015-07-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5162364B2 (ja) | 多層成形品の製造方法および多層成形品 | |

| AU2009249509B2 (en) | Molded thermoplastic articles | |

| WO2013191241A1 (ja) | 樹脂の射出成形方法及び樹脂の射出成形品 | |

| KR20160048138A (ko) | 금속/수지 복합 구조체 | |

| JP2015223732A (ja) | 射出成形用金型 | |

| JP2014104680A (ja) | 射出成形用金型、樹脂の射出成形方法及び射出成形品 | |

| JP3377010B2 (ja) | 薄肉成形品の製造方法 | |

| JP6851232B2 (ja) | 樹脂射出成形品、この樹脂射出成形品を用いた電動工具用のケーシング | |

| JP3797512B2 (ja) | 射出成形用金型 | |

| CN105690804B (zh) | 包覆模制预浸料制成的插件的方法及其用途 | |

| JP2009196158A (ja) | インサート成形体及びその製造方法 | |

| JP6514994B2 (ja) | インモールド成形体の製造方法 | |

| WO2019235031A1 (ja) | 成形品の製造方法 | |

| JP5810964B2 (ja) | 樹脂成形品の成形方法 | |

| JP2017217850A (ja) | 厚肉成形品の成形方法 | |

| JP6933806B2 (ja) | 樹脂成形体の製造方法 | |

| JP7123233B2 (ja) | 射出金型、これを含む射出成形機及びこれを用いた射出製品の製造方法 | |

| JPS5949916A (ja) | 熱可塑性樹脂のプレス成形方法 | |

| JP3790317B2 (ja) | ガス併用射出成形法 | |

| Michaeli et al. | Back Foaming of Soft-Touch Decorative Films | |

| JP5484747B2 (ja) | インサート成形方法 | |

| KR101142900B1 (ko) | 잔류 응력이 최소화된 성형품의 이중 사출금형 | |

| JP2005161747A (ja) | トイレ装置 | |

| JPH0985784A (ja) | 射出成形金型 | |

| JPH08276453A (ja) | 射出成形法及びこの成形法に使用される金型 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 13807248 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 14408473 Country of ref document: US Ref document number: MX/A/2014/015453 Country of ref document: MX |

|

| ENP | Entry into the national phase |

Ref document number: 2877098 Country of ref document: CA |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: IDP00201408222 Country of ref document: ID |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 13807248 Country of ref document: EP Kind code of ref document: A1 |