KR20150097604A - 시트 및 캐리어 사이에 결합을 조절하기 위한 간편 공정 - Google Patents

시트 및 캐리어 사이에 결합을 조절하기 위한 간편 공정 Download PDFInfo

- Publication number

- KR20150097604A KR20150097604A KR1020157018563A KR20157018563A KR20150097604A KR 20150097604 A KR20150097604 A KR 20150097604A KR 1020157018563 A KR1020157018563 A KR 1020157018563A KR 20157018563 A KR20157018563 A KR 20157018563A KR 20150097604 A KR20150097604 A KR 20150097604A

- Authority

- KR

- South Korea

- Prior art keywords

- carrier

- glass

- sheet

- bonding

- thin sheet

- Prior art date

Links

- 238000012545 processing Methods 0.000 title description 15

- 238000000034 method Methods 0.000 claims abstract description 218

- 239000011521 glass Substances 0.000 claims abstract description 194

- 239000010410 layer Substances 0.000 claims description 162

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 claims description 67

- 238000010438 heat treatment Methods 0.000 claims description 39

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 31

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 claims description 21

- 229910000077 silane Inorganic materials 0.000 claims description 21

- 238000004140 cleaning Methods 0.000 claims description 20

- 230000002093 peripheral effect Effects 0.000 claims description 19

- -1 DI-O Chemical class 0.000 claims description 15

- 238000010168 coupling process Methods 0.000 claims description 14

- 238000005859 coupling reaction Methods 0.000 claims description 13

- 230000008878 coupling Effects 0.000 claims description 12

- 125000003118 aryl group Chemical group 0.000 claims description 8

- 239000011248 coating agent Substances 0.000 claims description 8

- 238000000576 coating method Methods 0.000 claims description 8

- 239000013545 self-assembled monolayer Substances 0.000 claims description 7

- 239000000126 substance Substances 0.000 claims description 7

- 125000001153 fluoro group Chemical group F* 0.000 claims description 5

- 230000005855 radiation Effects 0.000 claims description 4

- 239000002094 self assembled monolayer Substances 0.000 claims description 4

- 238000002679 ablation Methods 0.000 claims description 2

- 239000003513 alkali Substances 0.000 claims 2

- 230000008569 process Effects 0.000 description 171

- 239000000047 product Substances 0.000 description 57

- 238000012360 testing method Methods 0.000 description 44

- 239000000463 material Substances 0.000 description 43

- 239000000853 adhesive Substances 0.000 description 24

- 230000001070 adhesive effect Effects 0.000 description 24

- 229910052739 hydrogen Inorganic materials 0.000 description 21

- 239000001257 hydrogen Substances 0.000 description 20

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 18

- 238000004519 manufacturing process Methods 0.000 description 17

- 238000000137 annealing Methods 0.000 description 16

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 14

- 230000006378 damage Effects 0.000 description 14

- 238000011179 visual inspection Methods 0.000 description 13

- 238000000926 separation method Methods 0.000 description 12

- 230000015572 biosynthetic process Effects 0.000 description 10

- 230000005587 bubbling Effects 0.000 description 10

- 239000000969 carrier Substances 0.000 description 10

- 239000010408 film Substances 0.000 description 10

- 238000011109 contamination Methods 0.000 description 9

- 230000007547 defect Effects 0.000 description 9

- 238000007872 degassing Methods 0.000 description 9

- 235000012431 wafers Nutrition 0.000 description 9

- 229910002808 Si–O–Si Inorganic materials 0.000 description 8

- 229920002313 fluoropolymer Polymers 0.000 description 8

- 239000004811 fluoropolymer Substances 0.000 description 8

- 230000013011 mating Effects 0.000 description 8

- 230000004048 modification Effects 0.000 description 8

- 238000012986 modification Methods 0.000 description 8

- 238000004381 surface treatment Methods 0.000 description 8

- 238000011282 treatment Methods 0.000 description 8

- 238000009833 condensation Methods 0.000 description 7

- 230000005494 condensation Effects 0.000 description 7

- 229910052751 metal Inorganic materials 0.000 description 7

- 239000002184 metal Substances 0.000 description 7

- 238000002360 preparation method Methods 0.000 description 7

- 125000005372 silanol group Chemical group 0.000 description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 7

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 6

- 238000000151 deposition Methods 0.000 description 6

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 6

- 230000003993 interaction Effects 0.000 description 6

- 230000033001 locomotion Effects 0.000 description 6

- 239000004065 semiconductor Substances 0.000 description 6

- 239000000377 silicon dioxide Substances 0.000 description 6

- JCVQKRGIASEUKR-UHFFFAOYSA-N triethoxy(phenyl)silane Chemical compound CCO[Si](OCC)(OCC)C1=CC=CC=C1 JCVQKRGIASEUKR-UHFFFAOYSA-N 0.000 description 6

- 238000005406 washing Methods 0.000 description 6

- 230000008901 benefit Effects 0.000 description 5

- 229910052799 carbon Inorganic materials 0.000 description 5

- 239000000919 ceramic Substances 0.000 description 5

- 230000008021 deposition Effects 0.000 description 5

- YGUFXEJWPRRAEK-UHFFFAOYSA-N dodecyl(triethoxy)silane Chemical compound CCCCCCCCCCCC[Si](OCC)(OCC)OCC YGUFXEJWPRRAEK-UHFFFAOYSA-N 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- 239000002241 glass-ceramic Substances 0.000 description 5

- SCPYDCQAZCOKTP-UHFFFAOYSA-N silanol Chemical compound [SiH3]O SCPYDCQAZCOKTP-UHFFFAOYSA-N 0.000 description 5

- 239000002904 solvent Substances 0.000 description 5

- 239000000758 substrate Substances 0.000 description 5

- 239000010409 thin film Substances 0.000 description 5

- ZLGWXNBXAXOQBG-UHFFFAOYSA-N triethoxy(3,3,3-trifluoropropyl)silane Chemical compound CCO[Si](OCC)(OCC)CCC(F)(F)F ZLGWXNBXAXOQBG-UHFFFAOYSA-N 0.000 description 5

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 4

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 4

- 238000013459 approach Methods 0.000 description 4

- ALVPFGSHPUPROW-UHFFFAOYSA-N di-n-propyl disulfide Natural products CCCSSCCC ALVPFGSHPUPROW-UHFFFAOYSA-N 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 230000009467 reduction Effects 0.000 description 4

- 230000002829 reductive effect Effects 0.000 description 4

- 230000003746 surface roughness Effects 0.000 description 4

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 150000001343 alkyl silanes Chemical class 0.000 description 3

- 238000005229 chemical vapour deposition Methods 0.000 description 3

- 238000002425 crystallisation Methods 0.000 description 3

- 230000008025 crystallization Effects 0.000 description 3

- 238000005530 etching Methods 0.000 description 3

- 238000000605 extraction Methods 0.000 description 3

- 239000012530 fluid Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 238000000059 patterning Methods 0.000 description 3

- 239000011112 polyethylene naphthalate Substances 0.000 description 3

- 150000004756 silanes Chemical class 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 238000002604 ultrasonography Methods 0.000 description 3

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- 229910000323 aluminium silicate Inorganic materials 0.000 description 2

- 229910021417 amorphous silicon Inorganic materials 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- 239000010432 diamond Chemical class 0.000 description 2

- 229910003460 diamond Inorganic materials 0.000 description 2

- 239000002019 doping agent Substances 0.000 description 2

- 238000011143 downstream manufacturing Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000005538 encapsulation Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 229930195733 hydrocarbon Natural products 0.000 description 2

- 150000002430 hydrocarbons Chemical class 0.000 description 2

- 150000002431 hydrogen Chemical class 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 230000000670 limiting effect Effects 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 239000003607 modifier Substances 0.000 description 2

- 230000036961 partial effect Effects 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 230000035699 permeability Effects 0.000 description 2

- 229920002120 photoresistant polymer Polymers 0.000 description 2

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 2

- 229920003223 poly(pyromellitimide-1,4-diphenyl ether) Polymers 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 238000006116 polymerization reaction Methods 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000010971 suitability test Methods 0.000 description 2

- 125000000026 trimethylsilyl group Chemical group [H]C([H])([H])[Si]([*])(C([H])([H])[H])C([H])([H])[H] 0.000 description 2

- 238000004506 ultrasonic cleaning Methods 0.000 description 2

- 238000007740 vapor deposition Methods 0.000 description 2

- 230000000007 visual effect Effects 0.000 description 2

- RCSSDHAONHNBCD-UHFFFAOYSA-N (2,3,4,5,6-pentafluorophenyl)silane Chemical class FC1=C(F)C(F)=C([SiH3])C(F)=C1F RCSSDHAONHNBCD-UHFFFAOYSA-N 0.000 description 1

- WGGNJZRNHUJNEM-UHFFFAOYSA-N 2,2,4,4,6,6-hexamethyl-1,3,5,2,4,6-triazatrisilinane Chemical compound C[Si]1(C)N[Si](C)(C)N[Si](C)(C)N1 WGGNJZRNHUJNEM-UHFFFAOYSA-N 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- DCERHCFNWRGHLK-UHFFFAOYSA-N C[Si](C)C Chemical compound C[Si](C)C DCERHCFNWRGHLK-UHFFFAOYSA-N 0.000 description 1

- 239000004215 Carbon black (E152) Substances 0.000 description 1

- OTMSDBZUPAUEDD-UHFFFAOYSA-N Ethane Chemical compound CC OTMSDBZUPAUEDD-UHFFFAOYSA-N 0.000 description 1

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- 238000005411 Van der Waals force Methods 0.000 description 1

- GJWAPAVRQYYSTK-UHFFFAOYSA-N [(dimethyl-$l^{3}-silanyl)amino]-dimethylsilicon Chemical compound C[Si](C)N[Si](C)C GJWAPAVRQYYSTK-UHFFFAOYSA-N 0.000 description 1

- HIMXYMYMHUAZLW-UHFFFAOYSA-N [[[dimethyl(phenyl)silyl]amino]-dimethylsilyl]benzene Chemical compound C=1C=CC=CC=1[Si](C)(C)N[Si](C)(C)C1=CC=CC=C1 HIMXYMYMHUAZLW-UHFFFAOYSA-N 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000013019 agitation Methods 0.000 description 1

- 150000001335 aliphatic alkanes Chemical class 0.000 description 1

- 239000012670 alkaline solution Substances 0.000 description 1

- 125000003342 alkenyl group Chemical group 0.000 description 1

- 150000001345 alkine derivatives Chemical class 0.000 description 1

- 125000003545 alkoxy group Chemical group 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 125000002947 alkylene group Chemical group 0.000 description 1

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 1

- 239000000908 ammonium hydroxide Substances 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- OPGYZJSWGCVBHK-UHFFFAOYSA-N benzhydryl-methoxy-phenylsilane Chemical compound C1(=CC=CC=C1)C(C1=CC=CC=C1)[SiH](C1=CC=CC=C1)OC OPGYZJSWGCVBHK-UHFFFAOYSA-N 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 238000006664 bond formation reaction Methods 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 239000013043 chemical agent Substances 0.000 description 1

- GTPDFCLBTFKHNH-UHFFFAOYSA-N chloro(phenyl)silicon Chemical compound Cl[Si]C1=CC=CC=C1 GTPDFCLBTFKHNH-UHFFFAOYSA-N 0.000 description 1

- JJPLRAATSHBBPI-UHFFFAOYSA-N chloro(trimethyl)silane;ethoxy(trimethyl)silane Chemical compound C[Si](C)(C)Cl.CCO[Si](C)(C)C JJPLRAATSHBBPI-UHFFFAOYSA-N 0.000 description 1

- PQRFRTCWNCVQHI-UHFFFAOYSA-N chloro-dimethyl-(2,3,4,5,6-pentafluorophenyl)silane Chemical compound C[Si](C)(Cl)C1=C(F)C(F)=C(F)C(F)=C1F PQRFRTCWNCVQHI-UHFFFAOYSA-N 0.000 description 1

- 239000000084 colloidal system Substances 0.000 description 1

- 230000001143 conditioned effect Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000013270 controlled release Methods 0.000 description 1

- 239000011243 crosslinked material Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000009795 derivation Methods 0.000 description 1

- ZZNQQQWFKKTOSD-UHFFFAOYSA-N diethoxy(diphenyl)silane Chemical compound C=1C=CC=CC=1[Si](OCC)(OCC)C1=CC=CC=C1 ZZNQQQWFKKTOSD-UHFFFAOYSA-N 0.000 description 1

- UGQWXQXKBHBSSE-UHFFFAOYSA-N diethoxy-(1,1,2,2,2-pentafluoroethoxy)-phenylsilane;methoxy-dimethyl-phenylsilane Chemical compound CO[Si](C)(C)C1=CC=CC=C1.FC(F)(F)C(F)(F)O[Si](OCC)(OCC)C1=CC=CC=C1 UGQWXQXKBHBSSE-UHFFFAOYSA-N 0.000 description 1

- JJQZDUKDJDQPMQ-UHFFFAOYSA-N dimethoxy(dimethyl)silane Chemical compound CO[Si](C)(C)OC JJQZDUKDJDQPMQ-UHFFFAOYSA-N 0.000 description 1

- AHUXYBVKTIBBJW-UHFFFAOYSA-N dimethoxy(diphenyl)silane Chemical compound C=1C=CC=CC=1[Si](OC)(OC)C1=CC=CC=C1 AHUXYBVKTIBBJW-UHFFFAOYSA-N 0.000 description 1

- 125000000118 dimethyl group Chemical group [H]C([H])([H])* 0.000 description 1

- LIKFHECYJZWXFJ-UHFFFAOYSA-N dimethyldichlorosilane Chemical class C[Si](C)(Cl)Cl LIKFHECYJZWXFJ-UHFFFAOYSA-N 0.000 description 1

- LRCFXGAMWKDGLA-UHFFFAOYSA-N dioxosilane;hydrate Chemical compound O.O=[Si]=O LRCFXGAMWKDGLA-UHFFFAOYSA-N 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 125000005677 ethinylene group Chemical group [*:2]C#C[*:1] 0.000 description 1

- FJKCDSVHCNEOOS-UHFFFAOYSA-N ethoxy(diphenyl)silane Chemical compound C=1C=CC=CC=1[SiH](OCC)C1=CC=CC=C1 FJKCDSVHCNEOOS-UHFFFAOYSA-N 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 238000004299 exfoliation Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- 238000002309 gasification Methods 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 229910021389 graphene Inorganic materials 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 125000005843 halogen group Chemical group 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- 238000009616 inductively coupled plasma Methods 0.000 description 1

- 238000007641 inkjet printing Methods 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 230000000873 masking effect Effects 0.000 description 1

- WWCSVMPWUAXSAY-UHFFFAOYSA-N methoxy(trimethyl)silane;[methyl-[[methyl(diphenyl)silyl]amino]-phenylsilyl]benzene Chemical compound CO[Si](C)(C)C.C=1C=CC=CC=1[Si](C=1C=CC=CC=1)(C)N[Si](C)(C=1C=CC=CC=1)C1=CC=CC=C1 WWCSVMPWUAXSAY-UHFFFAOYSA-N 0.000 description 1

- CEEVCOGSFYACND-UHFFFAOYSA-N methoxy-dimethyl-(2,3,4,5,6-pentafluorophenyl)silane Chemical compound CO[Si](C)(C)C1=C(F)C(F)=C(F)C(F)=C1F CEEVCOGSFYACND-UHFFFAOYSA-N 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 1

- 238000010943 off-gassing Methods 0.000 description 1

- 235000014593 oils and fats Nutrition 0.000 description 1

- 239000012044 organic layer Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- PARWUHTVGZSQPD-UHFFFAOYSA-N phenylsilane Chemical class [SiH3]C1=CC=CC=C1 PARWUHTVGZSQPD-UHFFFAOYSA-N 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 238000001020 plasma etching Methods 0.000 description 1

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 229920006254 polymer film Polymers 0.000 description 1

- 229920000307 polymer substrate Polymers 0.000 description 1

- 229920005591 polysilicon Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 238000010926 purge Methods 0.000 description 1

- 238000000197 pyrolysis Methods 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 102200067346 rs11090865 Human genes 0.000 description 1

- 238000002444 silanisation Methods 0.000 description 1

- 229960004029 silicic acid Drugs 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 229960001866 silicon dioxide Drugs 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- KFZUDNZQQCWGKF-UHFFFAOYSA-M sodium;4-methylbenzenesulfinate Chemical compound [Na+].CC1=CC=C(S([O-])=O)C=C1 KFZUDNZQQCWGKF-UHFFFAOYSA-M 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 238000000391 spectroscopic ellipsometry Methods 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 230000002889 sympathetic effect Effects 0.000 description 1

- 238000004227 thermal cracking Methods 0.000 description 1

- 238000005979 thermal decomposition reaction Methods 0.000 description 1

- 238000005011 time of flight secondary ion mass spectroscopy Methods 0.000 description 1

- ZNOCGWVLWPVKAO-UHFFFAOYSA-N trimethoxy(phenyl)silane Chemical compound CO[Si](OC)(OC)C1=CC=CC=C1 ZNOCGWVLWPVKAO-UHFFFAOYSA-N 0.000 description 1

- YUYCVXFAYWRXLS-UHFFFAOYSA-N trimethoxysilane Chemical compound CO[SiH](OC)OC YUYCVXFAYWRXLS-UHFFFAOYSA-N 0.000 description 1

- PQDJYEQOELDLCP-UHFFFAOYSA-N trimethylsilane Chemical compound C[SiH](C)C PQDJYEQOELDLCP-UHFFFAOYSA-N 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

- 239000003039 volatile agent Substances 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

- 238000005200 wet scrubbing Methods 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B33/00—Severing cooled glass

- C03B33/07—Cutting armoured, multi-layered, coated or laminated, glass products

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B3/00—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form

- B32B3/02—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form characterised by features of form at particular places, e.g. in edge regions

- B32B3/04—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form characterised by features of form at particular places, e.g. in edge regions characterised by at least one layer folded at the edge, e.g. over another layer ; characterised by at least one layer enveloping or enclosing a material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/04—Interconnection of layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/04—Interconnection of layers

- B32B7/12—Interconnection of layers using interposed adhesives or interposed materials with bonding properties

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C27/00—Joining pieces of glass to pieces of other inorganic material; Joining glass to glass other than by fusing

- C03C27/06—Joining glass to glass by processes other than fusing

- C03C27/10—Joining glass to glass by processes other than fusing with the aid of adhesive specially adapted for that purpose

-

- H01L51/0096—

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K77/00—Constructional details of devices covered by this subclass and not covered by groups H10K10/80, H10K30/80, H10K50/80 or H10K59/80

- H10K77/10—Substrates, e.g. flexible substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2255/00—Coating on the layer surface

- B32B2255/26—Polymeric coating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

- B32B2457/20—Displays, e.g. liquid crystal displays, plasma displays

- B32B2457/206—Organic displays, e.g. OLED

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2457/00—Electrical equipment

- B32B2457/20—Displays, e.g. liquid crystal displays, plasma displays

- B32B2457/208—Touch screens

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2218/00—Methods for coating glass

- C03C2218/30—Aspects of methods for coating glass not covered above

- C03C2218/32—After-treatment

- C03C2218/328—Partly or completely removing a coating

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/549—Organic PV cells

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- Materials Engineering (AREA)

- Geochemistry & Mineralogy (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Life Sciences & Earth Sciences (AREA)

- Ceramic Engineering (AREA)

- Joining Of Glass To Other Materials (AREA)

- Laminated Bodies (AREA)

- Liquid Crystal (AREA)

- Cleaning In General (AREA)

- Surface Treatment Of Glass (AREA)

Abstract

유리-시트 결합 표면 (24)를 갖는 유리 시트 (20) 및 캐리어 결합 표면 (14)를 갖는 유리 캐리어 (10)로부터 제품을 형성하는 방법. 상기 유리 시트 및 캐리어 결합 표면 중 적어도 하나는 표면 변형층 (30)으로 코팅되고, 그 다음 상기 유리 시트는 표면 변형층을 통해 캐리어와 연결된다. 연결하는 동안 상기 유리 시트 및 캐리어의 주변부로부터, 상기 유리 시트 및 캐리어의 각각에 상기 결합 표면의 일부 (19, 29)가 노출되도록 상기 표면 변형층의 일부는 제거된다. 상기 유리 시트 및 캐리어는 그 다음 상기 유리 시트 (26)의 주변부와 캐리어 (16)의 주변부가 결합되도록 ≥ 400℃ 온도에서 가열된다.

Description

본 출원은 2012년 12월 13일자에 출원된 미국 가 특허출원 제61/736,880호의 우선권을 주장하며, 이의 전체적인 내용은 참조로서 여기에 혼입된다.

본 발명은 캐리어 (carrier) 상에 플렉시블 시트 (flexible sheets)를 갖는 제품에 관한 것으로, 좀더 구체적으로, 유리 캐리어 상으로 플렉시블 유리 시트의 간편 어셈블리 (facilitated assembly)를 가능하게 하는 방법 및 제품에 관한 것이다.

플렉시블 기판은 롤-대-롤 공정 (roll-to-roll processing)을 사용하여 더 저렴한 장치의 가능성 및, 더 박형, 더 경량, 좀더 플렉시블 및 내구성 디스플레이를 만들 수 있는 잠재력을 제공한다. 그러나, 고품질 디스플레이의 롤-대-롤 공정을 위해 요구되는 기술, 장비, 및 공정은 아직 완전하게 개발되지는 않았다. 패널 제조자는 대형의 유리 시트를 가공하기 위한 도구 세트에 이미 많은 투자가 되었기 때문에, 캐리어에 플렉시블 기판을 적층시키는 단계 및 시트-대-시트 공정에 의한 디스플레이 장치를 제조하는 단계는 더 박형, 더 경량, 및 좀더 플렉시블한 디스플레이의 가치 제안 (value proposition)을 발전시키기 위한 단기간 해법을 제공한다. 디스플레이는, 고분자 시트, 예를 들어, 폴리에틸렌 나프탈레이트 (PEN)에 대해 입증되었는데, 여기서 장치 제작 (device fabrication)은 유리 캐리어에 적층된 PEN을 갖는 시트에 대한 시트이다. 상기 PEN의 상한 온도 제한은 사용될 수 있는 장치 품질 및 공정을 제한한다. 부가적으로, 고분자 기판의 높은 투과성 (permeability)은 OLED 장치의 환경적 분해를 유도하고, 여기서 근 밀폐 패키지 (near hermetic package)는 요구된다. 박막 캡슐화 (encapsulation)는 이러한 제한을 극복하기 위한 가능성을 제공하지만, 아직 거대 부피에서 수용가능한 수율을 제공하는 것으로 입증되지는 않았다.

유사한 방식으로, 디스플레이 장치는 하나 이상의 박형 유리 기판에 적층된 유리 캐리어를 사용하여 제작될 수 있다. 박형 유리의 낮은 투과성 및 개선된 온도 및 내약품성 (chemical resistance)은 더 높은 성능의 더 긴 수명의 플렉시블 디스플레이가 가능할 것으로 예측된다.

그러나, 열, 진공, 용매 및 산성, 및 초음파성, 평면 패널 디스플레이 (Flat Panel Display) (FPD) 공정은 캐리어에 결합된 박형 유리 결합에 대해 강한 결합을 요구한다. FPD 공정은 통상적으로 진공 증착 (스퍼터링 금속, 투명 전도성 산화물 및 산화물 반도체, 무정질 실리콘의 화학적 기상 증착 (CVD) 증착, 질화 실리콘, 및 이산화실리콘, 및 금속 및 절연체의 건조 에칭), 열적 공정 (~300 - 400℃ CVD 증착, 600℃까지의 p-Si 결정화, 350 - 450℃ 산화물 반도체 어닐링 (annealing), 650℃까지의 도펀트 어닐링, 및 ~200 - 350℃ 접촉 어닐링을 포함), 산성 에칭 (금속 에칭, 산화물 반도체 에칭), 용매 노출 (스트립핑 포토레지스트 (stripping photoresist), 고분자 캡슐화의 증착), 및 (통상적으로 알칼리 용액에서, 수성 세척 및 포토레지스트의 용매 스트립핑에서) 초음파 노출을 포함한다.

접착식 웨이퍼 결합 (Adhesive wafer bonding)은 백 앤드 (back end) 단계들을 위한 마이크로기계식 시스템 (Micromechanical Systems (MEMS)) 및 반도체 공정에서 널리 사용되어 왔고, 여기서 공정은 덜 가혹하다. Brewer Science 및 Henkel에 의한 상업적인 접착제는 통상적으로 두꺼운 고분자 접착층인, 5 - 200 microns 두께이다. 이들 층의 두꺼운 두께는 FPD 공정을 오염시키는 다량의 휘발물질, 포획된 용매, 및 흡수된 종들 (species)의 가능성을 생성시킨다. 이들 물질은 열적으로 분해되고, ~250℃ 이상에서 배출된다. 상기 물질은 또한, 후속 공정에서 배출될 수 있는, 가스, 용매, 및 산에 대한 씽크 (sink)로 작용하여 다운스트림 (downstream) 단계에서 오염을 유발할 수 있다.

2012년 2월 8일자에 발명의 명칭이 "Flexible Glass with a Carrier"로 출원된 미국 가 특허출원 제61/596,727호 (이하 US '727)에서는, 박형 시트, 예를 들어, 플렉시블 유리 시트를, 반데르 발스 힘에 의해 초기에 캐리어에 결합시키는 단계, 그 다음 장치 (예를 들어, 전자 또는 디스플레이 장치, 전자 또는 디스플레이 장치의 부품, 유기 발광 장치 (OLED) 물질, 광-전지 (PV) 구조, 또는 박막 트랜지스터)를 형성하기 위해 박형 시트/캐리어를 가공한 후 박형 시트의 일부를 제거하기 위한 능력을 보유하면서 어떤 영역에서 결합 강도를 증가시키는 단계를 포함하는 개념을 개시한다. 상기 박형 유리의 적어도 일부는 박형 시트 및 캐리어 사이에 유입되는 공정 유체로부터 장치를 보호하도록 캐리어와 결합되고, 이에 의해 다운스트림 공정을 오염시키는 기회를 감소시킨다, 즉, 박형 시트 및 캐리어 사이의 결합된 밀봉 일부가 밀폐형이고, 몇몇 바람직한 구현 예에 있어서, 이러한 밀봉은 제품의 외부를 감싸며, 이에 의해 밀봉된 제품의 어떤 영역 안 또는 밖으로 액체 또는 가스 침입을 방지시킨다.

US '727은 저온 폴리실리콘 (LTPS) (약 750℃까지일 수 있는 고상 결정화 공정과 비교하여 저온)에서 장치 제작 공정, 600℃ 이상으로 접근하는 온도, 진공, 및 습식 에칭 환경이 사용될 수 있는 것으로 개시하고 있다. 이들 조건은 사용될 수 있는 물질을 제한하고, 캐리어/박형 시트에 높게 의존한다. 따라서, 더 높은 공정 온도에서 박형 유리 및 캐리어 사이에 결합 강도의 손실 또는 오염 없이, 박형 유리, 즉, ≤ 0.3 ㎜ 두께를 갖는 유리의 가공을 가능하게 하며, 여기서 상기 박형 유리는 공정의 끝에서 상기 캐리어로부터 쉽게 탈-결합되는, 제작자의 현존하는 자본 인프라를 활용하는, 캐리어 접근법은 바람직하다.

US '727에서 개시된 접근법에 대한 하나의 상업적인 장점은 US '727에서 지적된 바와 같이, 제작자가, 예를 들어, PV, OLED, LCDs 및 패턴화된 박막 트랜지스터 (patterned Thin Film Transistor) (TFT)에 대한 박형 유리 시트의 장점을 얻으면서 공정 장비에서 현존하는 자본 투자를 활용할 수 있다는 점에 있다. 부가적으로, 상기 접근법은, 결합을 가능하게 하는 박형 유리 시트 및 캐리어의 표면 제조 및 세정; 결합 구역에서 박형 시트 및 캐리어 사이에 결합을 강화; 비-결합된 (또는 감소된/저-강도 결합) 구역에서 캐리어로부터 박형 시트의 이형성 (releasability)을 유지; 및 상기 캐리어로부터 추출을 가능하도록 박형 시트를 절단을 포함하는, 공정 유연성 (flexibility)을 가능하게 한다.

유리-대-유리 결합 공정에 있어서, 상기 유리 표면은 모든 금속, 유기 및 미립자 잔류물을 제거하기 위해, 및 대일부의 실라놀 말단 표면을 남기기 위해 세척된다. 상기 유리 표면들은 먼저 반데르 발스 및/또는 수소-결합력이 그들을 서로 당기는 긴밀한 접촉을 일으킨다. 열 및 선택적으로 압력으로, 표면 실라놀기는 계면을 가로질러 강한 공유 Si-O-Si 결합을 형성하도록 응축되어, 상기 유리 조각을 영구적으로 융합시킨다. 금속, 유기 및 미립자 잔류물은 표면을 차폐하여 결합을 방지하여, 결합을 위해 요구된 긴밀한 접촉을 방지한다. 높은 실라놀 표면 농도는, 단위 구역당 결합의 수가 물을 응축 아웃 (condense out)을 위해 반응하는 대립 표면상에 두 실라놀 종들 (silanol species)의 개연성에 의해 결정될 것이기 때문에, 강한 결합을 형성하는데 또한 요구된다. Zhuravlel은 4.6 내지 4.9로서 잘 수화된 실리카에 대한 n㎡ 당 수산기의 평균 수를 보고하였다. Zhuravlel, L. T., The Surface Chemistry of Amorphous Silika, Zhuravlev Model, Colloids and Surfaces A: Physiochemical Engineering Aspects 173 (2000) 1-38. US '727에서, 비-결합 영역은 결합된 주변부 내에 형성되고, 이러한 비-결합 구역을 형성하기 위해 서술된 주된 방식은 표면 거칠기를 증가시키는 것이다. 2 ㎚ Ra를 초과하는 평균 표면 거칠기는 결합 공정의 상승된 온도 동안 유리 대 유리 결합 형성을 방지할 수 있다.

본 발명은 유리 캐리어 상으로 플렉시블 유리 시트의 간편 어셈블리를 가능하게 하는 방법 및 제품에 관한 것이다.

(탈가스 (outgassing)가 사용되는, 반도체 또는 디스플레이 제조 공정들과 양립하지 않는 탈가스 없이) 고온 공정을 포함하는, FPD 공정의 엄격함을 견딜 수 있지만, 캐리어로부터 제거될 박형 시트의 섹션 (sections)을 허용할 수 있는, 박형 시트-캐리어 제품을 조립하는 가능한 방식에 대한 요구가 있다. 본 명세서는 (LTPS 공정을 포함하는) FPD 공정을 견디기에 충분히 강하지만 고-온 공정 후에라도, 캐리어로부터 시트의 일부의 탈결합을 허용하기에 충분히 약한, 일시적 결합을 생성하는데 상기 캐리어 및 박형 시트 사이의 접착력을 조절하기 위한 방식을 기재한다. 이러한 조절된 결합은 캐리어 및 시트 사이에서 조절된 결합 및 공유 결합의 패턴화된 구역을 갖는 제품을 생성하는데 활용될 수 있다. 좀더 구체적으로, 본 개시는 박형 시트 및 캐리어의 일부 사이에 고온 공유 결합 및 실-온 반데르 발스, 및/또는 수소, 결합 모두를 조절하기 위해, 상기 박형 시트, 캐리어, 또는 모두에 제공될 수 있는, (다양한 물질 및 연관된 표면 열처리를 포함하는) 표면 변형층을 제공한다. 좀더 구체적으로, 상기 실-온 결합은 진공 공정, 습식 공정, 및/또는 초음파 세정 공정 동안 상기 박형 시트 및 캐리어 함께 유지하기에 충분하도록 조절될 수 있다. 동시에, 고온 공유 결합은 고온 공정 동안 박리를 방지하기에 충분한 결합을 유지할 뿐만 아니라, 고온 공정 동안 박형 시트 및 캐리어의 일부 사이에서 영구 결합을 방지하도록 조절될 수 있다. 선택적인 구현 예에 있어서, 상기 표면 변형층은, 예를 들어, 부가적인 장치 공정을 위해 제품을 더 작은 조각으로 다이싱 (dicing)한 후에도 캐리어 및 시트 사이에서 밀폐성을 유지하는, 또 다른 공정 옵션을 제공하기 위해 공유 결합 영역과 함께, 다양한 조절된 결합 구역을 생성하는데 사용될 수 있다 (여기서 상기 캐리어 및 시트는, 진공 공정, 습식 공정, 및/또는 초음파 세정 공정을 포함하는, 다양한 공정을 통하여 충분하게 결합이 유지된다). 또한, 몇몇 표면 변형층은 캐리어 및 시트 사이에 결합의 조절을 제공하는 동시에, 예를 들어, 고온 및/또는 진공 공정을 포함하는, FPD (예를 들어 LTPS) 공정 환경에서의 혹독한 조건 동안 탈가스 방출을 감소시킨다.

부가적인 특색 및 장점은 하기 상세한 설명에서 서술될 것이고, 일부적으로 하기 상세한 설명으로부터 기술분야의 당업자에게 명백할 것이며, 하기 상세한 설명, 청구항, 뿐만 아니라 첨부된 도면을 포함하는, 여기에 기재된 구현 예를 실행시켜 용이하게 인지될 것이다. 전술한 발명 내용 및 하기 상세한 설명 모두는 다양한 관점의 단순한 예이고, 청구된 바와 같은 본 발명의 본질 및 특징을 이해하기 위한 개요 또는 틀거리를 제공하기 위해 의도된 것으로 이해될 것이다.

첨부된 도면은 본 발명의 원리의 또 다른 이해를 제공하기 위해 포함되고, 본 명세서의 일부를 구성하고 혼입된다. 도면은, 예를 들어, 본 발명의 원리 및 작동을 설명하기 위해 제공된 설명과 함께, 하나 이상의 구현 예를 예시한다. 본 명세서 및 도면에 개시된 다양한 특색은 어떤 및 모든 조합에서 사용될 수 있는 것으로 이해되어야 한다. 비-제한 실시 예에 의해, 다양한 특색은 첨부된 청구항에서 서술된 바와 같은 또 다른 것과 조합될 수 있다.

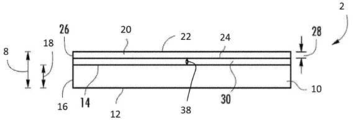

도 1은 박형 시트에 결합된 캐리어를 가지며 이들 사이에 표면 변형층을 구비한 제품의 개략적인 단면도이다.

도 2는 도 1에서 제품의 확대된 일부 절취도 (cut-away view)이다.

도 3은 온도의 함수에 따른 실리카 상에 표면 수산기 농도의 그래프이다.

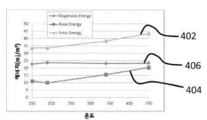

도 4는 어닐링 온도 함수에 따른 유리의 SC1-세정 시트의 표면 에너지의 그래프이다.

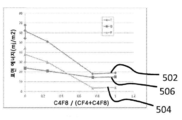

도 5는 필름이 제조되는 구성 물질 중 하나의 퍼센트의 함수에 따른 유리의 시트 상에 증착된 박형 불소중합체 (fluoropolymer) 필름의 표면 에너지의 그래프이다.

도 6은 결합 구역에 의해 캐리어에 결합된 박형 시트의 개략적인 평면도이다.

도 7은 시트 및 캐리어의 개략적인 평면도이다.

도 8은, 시트 및 캐리어가 표면 변형층을 통해 연결된 후에, 도 7에서의 선 8-8에 따른 단면도이다.

도 9는, 표면 변형층이 일부적으로 제거된 후에, 도 7에서의 선 8-8에 따른 단면도이다.

도 10은 캐리어 및 시트가 결합 영역에서 결합된 후에, 도 7에서의 선 8-8에 따른 단면도이다.

도 11은 패턴화된 결합 구역을 갖는 시트 및 캐리어의 개략적인 평면도이다.

도 2는 도 1에서 제품의 확대된 일부 절취도 (cut-away view)이다.

도 3은 온도의 함수에 따른 실리카 상에 표면 수산기 농도의 그래프이다.

도 4는 어닐링 온도 함수에 따른 유리의 SC1-세정 시트의 표면 에너지의 그래프이다.

도 5는 필름이 제조되는 구성 물질 중 하나의 퍼센트의 함수에 따른 유리의 시트 상에 증착된 박형 불소중합체 (fluoropolymer) 필름의 표면 에너지의 그래프이다.

도 6은 결합 구역에 의해 캐리어에 결합된 박형 시트의 개략적인 평면도이다.

도 7은 시트 및 캐리어의 개략적인 평면도이다.

도 8은, 시트 및 캐리어가 표면 변형층을 통해 연결된 후에, 도 7에서의 선 8-8에 따른 단면도이다.

도 9는, 표면 변형층이 일부적으로 제거된 후에, 도 7에서의 선 8-8에 따른 단면도이다.

도 10은 캐리어 및 시트가 결합 영역에서 결합된 후에, 도 7에서의 선 8-8에 따른 단면도이다.

도 11은 패턴화된 결합 구역을 갖는 시트 및 캐리어의 개략적인 평면도이다.

하기 상세한 기재에 있어서, 제한이 아닌 설명의 목적을 위해, 특별한 상세를 개시하는 대표 구현 예는 본 발명의 다양한 원리의 완전한 이해를 제공하기 위해 서술된다. 그러나, 본 발명이 여기서 개시된 특별한 상세를 벗어나는 다른 구현 예에서 실행될 수 있음은, 본 개시의 이점을 갖는, 기술분야에서 당업자에게 명백할 것이다. 더군다나, 잘-알려진 장치, 방법 및 물질의 설명은 본 발명의 다양한 원리의 설명을 모호하지 않게 하기 위하여 생략될 수 있다. 마지막으로, 적용가능한 어디에서나, 동일한 참조 번호는 같은 요소를 의미한다.

범위는 "약" 하나의 특정 값으로부터, 및/또는 "약" 다른 특정 값으로 여기에서 표현될 수 있다. 이러한 범위로 표현된 경우, 예들은 하나의 특정 값으로부터 및/또는 다른 특정 값까지를 포함한다. 유사하게, 선행하는 "약"의 사용에 의해, 값이 대략으로 표현된 경우, 특정 값이 또 다른 관점을 형성하는 것으로 이해될 것이다. 상기 범위의 각 말단 점은 다른 말단 점과 관련하여, 그리고 상기 다른 말단 점에 독립적으로 모두 의미 있는 것으로 더욱 이해될 것이다.

여기서 사용된 방향 용어 - 예를 들어, 상, 하, 오른쪽, 왼쪽, 전면, 후면, 상부, 하부 -는 도시된 대로의 도면을 참조하여 오직 만들어진 것이고, 절대 배향을 시사하는 것으로 의도되지 않는다.

여기에 사용된 바와 같은, 용어들의 "단수"는, 특별한 언급이 없는 한, 적어도 하나 또는 하나 이상을 의미한다. 따라서, 예를 들어, "부품"은, 특별한 언급이 없는 한, 둘 이상의 이러한 부품들을 갖는 실시 예들을 포함한다.

US '727에서, 캐리어상에 박형 유리 시트의 가공을 허용하는 해법은 제공되며, 이에 의해 상기 박형 유리 시트의 적어도 일부는 상기 박형 유리 시트 상에서 가공된 장치가 캐리어로부터 제거될 수 있도록 "비-결합되어" 남는다. 그러나, 상기 박형 유리의 주변부는 공유 Si-O-Si 결합의 형성을 통해 캐리어 유리에 영구적으로 (또는 공유적으로, 또는 밀폐적으로) 결합된다. 이러한 공유 결합된 주변부는 공정 유체가 박형 시트 및 캐리어 사이에 유입될 수 없도록 이러한 영구적 결합 존에서 박형 유리와 캐리어를 밀폐적으로 밀봉한다.

본 개시는, 고온 공정 - 여기서 고온 공정은 ≥ 400℃의 온도에서 공정이고, 예를 들어, 무정질 실리콘 또는 무정질 인듐 갈륨 아연 산화물 (IGZO) 백플레인 (backplane) 공정에서와 같이 약 450℃까지, 결정질 IGZO 공정에서와 같이 약 500-550℃까지, 또는 통상적으로 LTPS 공정에서와 같이 약 600-650℃까지의 온도에서 만들어질 장치의 타입에 의존하여 변화될 수 있는 고온 공정을 포함하는, FPD 공정 라인의 혹독한 환경을 통해 박형 시트가 가공되는 것이 가능하도록, 박형 시트 및 캐리어 사이에 밀폐형 결합의 형성을 가능하게 하는 방법 및 제품을 서술한다.

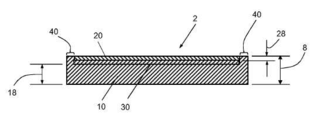

도 1 및 2에서 나타낸 바와 같이, 유리 제품 (2)은 두께 (8)을 갖고, 두께 (18)을 갖는 캐리어 (10), 두께 (28)을 갖는 박형 시트 (20) (즉, ≤ 300 microns의 두께, 예를 들어, 10-50 microns, 50-100 microns, 100-150 microns, 150-300 microns, 300, 250, 200 190, 180, 170, 160, 150 140, 130, 120 110 100, 90, 80, 70, 60, 50, 40, 30, 20, 또는 10 microns의 두께를 포함하지만, 이에 제한하지 않는, 것 중 하나), 및 두께 (38)을 갖는 표면 변형층 (30)을 포함한다. 상기 유리 제품 (2)은, 비록 박형 시트 (20) 자체가 ≤ 300 microns일지라도, 더 얇은 시트 (즉, 약 ≥ 0.4㎜, 예를 들어, 0.4 ㎜, 0.5 ㎜, 0.6 ㎜, 0.7 ㎜, 0.8 ㎜, 0.9 ㎜, 또는 1.0 ㎜)에 대해 설계된 장비에서 박형 시트 (20)의 가공을 허용하도록 설계된다. 즉, 두께 (18, 28, 및 38)의 합인, 두께 (8)는, 하나의 장비 - 예를 들어, 기판 시트 상으로 전자 장치 부품을 배치하도록 설계된 장비 -가 공정에 대해 설계되는 더 얇은 시트의 것에 균등하게 설계된다. 예를 들어, 만약 공정 장비가 700 micron 시트에 대해 설계되고, 박형 시트가 300 micron의 두께 (28)를 갖는다면, 그 다음 두께 (18)는, 두께 (38)를 무시한다는 전제하에, 400 microns으로 선택될 것이다. 즉, 상기 표면 변형층 (30)은 스케일로 나타내지 않고; 대신에, 오직 예시를 위해서 다소 과장된다. 부가적으로, 상기 표면 변형층은 절취면 (cut-away)에서 나타낸다. 실제로, 상기 표면 변형층은 재사용가능한 캐리어를 제공하는 경우 결합 표면 (14)에 걸쳐 균일하게 배치될 것이다. 통상적으로, 두께 (38)는, 예를 들어, 0.1 내지 2.0 또는 10 ㎚까지, 및 몇몇 예에 있어서, 100 ㎚까지의 나노미터 정도일 것이다. 두께 (38)는 엘립소미터 (ellipsometer)에 의해 측정될 수 있다. 부가적으로, 표면 변형층의 존재는, 예를 들어, ToF Sims 질량 분광계에 의해, 표면 화학 분석에 의해 검출될 수 있다. 따라서, 상기 제품 두께 (8)에 대한 두께 (38)의 기여는 무시할 정도이고, 두께 (28)를 갖는 제공된 박형 시트 (20)을 가공하기 위한 캐리어 (10)의 적절한 두께 (18)를 결정하기 위한 계산에서 무시될 수 있다. 그러나, 표면 변형층 (30)이 어떤 의미 있는 두께 (38)를 가질 정도까지, 그러한 것은 박형 시트 (20)의 제공된 두께 (28)에 대한 캐리어 (10)의 두께 (18), 및 공정 장비가 설계되는 제공된 두께를 결정하는데 설명될 수 있다.

캐리어 (10)는 제1 표면 (12), 결합 표면 (14), 주변부 (16), 및 두께 (18)을 갖는다. 더욱이, 상기 캐리어 (10)는, 예를 들어, 유리를 포함하는 어떤 적절한 물질일 수 있다. 상기 캐리어는 유리가 아닐 수 있고, 대신에, (표면 에너지 및/또는 결합이 유리 캐리어와 관련하여 하기에 기재된 것과 유사한 방식으로 조절될 수 있에 따라) 세라믹, 유리-세라믹, 또는 금속일 수 있다. 만약 유리로 만들어진다면, 캐리어 (10)은 알루미노-실리케이트, 보로-실리케이트, 알루미노-보로-실리케이트, 소다-라임-실리케이트를 포함하는 어떤 적절한 조성물일 수 있고, 이의 최종 적용에 의존하여 알칼리를 함유하거나 또는 알칼리가 없을 수 있다. 두께 (18)는 약 0.2 내지 3 ㎜ 이상, 예를 들어, 0.2, 0.3, 0.4, 0.5, 0.6, 0.65, 0.7, 1.0, 2.0, 또는 3 ㎜ 이상일 수 있고, 두께 (28), 및 전술된 바와 같이, 그것이 무시할 수 없는 경우, 두께 (38)에 의존할 것이다. 부가적으로, 상기 캐리어 (10)는, 도시된 바와 같이, 한 층, 또는 서로 결합된 (다중 박형 시트를 포함하는) 다중 층으로 만들어질 수 있다. 더욱이, 상기 캐리어는 Gen 1 크기 이상, 예를 들어, Gen 2, Gen 3, Gen 4, Gen 5, Gen 8 이상 (예를 들어, 100 ㎜ x 100 ㎜ 내지 3 meters x 3 meters 이상의 시트 크기)일 수 있다.

상기 박형 시트 (20)는 제1 표면 (22), 결합 표면 (24), 주변부 (26), 및 두께 (28)를 갖는다. 주변부 (16 및 26)는 어떤 적절한 형상일 수 있고, 서로 같을 수 있거나, 또는 서로 다를 수 있다. 더욱이, 상기 박형 시트 (20)는, 예를 들어, 유리, 세라믹 또는 유리-세라믹을 포함하는 어떤 적절한 물질일 수 있다. 유리로 제조된 경우, 박형 시트 (20)는 알루미노-실리케이트, 보로-실리케이트, 알루미노-보로-실리케이트, 소다-라임-실리케이트를 포함하는, 어떤 적절한 조성물일 수 있고, 이것의 최종 적용에 의존하여 알칼리를 함유하거나 또는 알칼리가 없을 수 있다. 상기 박형 시트의 열팽창계수는 상기 캐리어의 열팽창계수와 상대적으로 가깝게 일치시킬 수 있어 상승된 온도에서의 공정 동안 제품의 뒤틀림 (warping)을 방지한다. 상기 박형 시트 (20)의 두께 (28)는, 전술된 바와 같이, 300 microns 이하이다. 더욱이, 상기 박형 시트는 Gen 1 크기 이상, 예를 들어, Gen 2, Gen 3, Gen 4, Gen 5, Gen 8 이상 (예를 들어, 100 ㎜ x 100 ㎜ 내지 3 meters x 3 meters 이상의 시트 크기)일 수 있다.

상기 제품 (2)은 현존하는 장비에서 가공될 정확한 두께를 가져야할 뿐만 아니라, 공정이 발생하는 혹독한 환경에서 견딜 수 있어야 할 것이다. 예를 들어, 평면 디스플레이 (FPD) 공정은 습식, 초음파, 진공 및 고온 (예를 들어, ≥ 400℃) 공정을 포함할 수 있다. 전술된 바와 같은, 몇몇 공정에 대하여, 온도는 ≥ 500℃, 또는 ≥ 600℃, 및 650℃까지일 수 있다.

예를 들어, FPD 제작 동안, 상기 제품 (2)이 가공될 혹독한 환경에서 견디기 위하여, 상기 결합 표면 (14)은 박형 시트 (20)가 캐리어 (10)로부터 분리되지 않도록 충분한 강도로 결합 표면 (24)에 결합되어야 한다. 이러한 강도는 상기 박형 시트 (20)가 공정 동안 캐리어 (10)로부터 분리되지 않도록 공정을 통해 유지되어야 한다. 더욱이, 상기 박형 시트 (20)의 일부가 캐리어 (10)로부터 제거되는 것을 허용하도록, 상기 결합 표면 (14)은, 초기에 설계된 결합력, 및/또는 예를 들어, 제품이 고온, 예를 들어, ≥ 400℃의 온도에서 가공되는 경우, 발생할 수 있는 초기에 설계된 결합력의 변형으로부터 결과하는 결합력에 의해 너무 강하게 결합 표면 (24)에 결합되지 않아야 한다. 상기 표면 변형층 (30)은 이러한 목적을 위하여 결합 표면 (14) 및 결합 표면 (24) 사이에 결합의 강도를 조절하는데 사용될 수 있다. 상기 조절된 결합력은 박형 시트 (20) 및 캐리어 (10)의 극성 및 비-극성 표면 에너지 성분을 바꾸어 조절된 총 접착 에너지에 대해 반데르 발스 (및/또는 수소 결합) 및 공유 매력 에너지 (covalent attractive energies)의 기여를 조절하여 달성된다.

이러한 조절된 결합은 (습식, 초음파, 진공, 및 ≥ 400℃ 온도 및 몇몇 예에 있어서, ≥ 500℃, 또는 ≥ 600℃, 및 650℃까지의 공정 온도를 포함하는 열적 공정을 포함하는) FPD 공정을 견디기에 충분히 강하고, 충분한 분리력의 적용에 의해, 그렇다 하더라도 박형 시트 (20) 및/또는 캐리어 (10)에 큰 손상 (catastrophic damage) (예를 들어, 둘 이상의 조각으로 파괴 또는 분해)을 유발시키지 않는 힘에 의해 탈-결합가능하게 남는다. 이러한 탈-결합은 상기 박형 시트 (20) 및 그 위에 제작된 장치의 일부의 제거를 허용한다.

비록 상기 표면 변형층 (30)이 박형 시트 (20) 및 캐리어 (10) 사이에 고체 층으로서 도시될지라도, 그러한 필요가 없는 경우가 있다. 예를 들어, 상기 층 (30)은 약 0.1 내지 2 ㎚ 두께일 수 있고, 상기 결합 표면 (14)의 모두를 완벽하게 피복되지 않을 것이다. 예를 들어, 피폭율 (coverage)은 ≤ 100%, 1% 내지 100%, 10% 내지 100%, 20% 내지 90%, 또는 50% 내지 90%일 수 있다. 다른 구현 예에 있어서, 상기 층 (30)은 10 ㎚ 두께까지, 또는 다른 구현 예에 있어서, 100 ㎚ 두께까지 일 수 있다. 상기 표면 변형층 (30)은, 비록 이것이 캐리어 (10) 및 박형 시트 (20) 중 하나 또는 다른 것과 접촉할 수 없을 지라도, 상기 캐리어 (10) 및 박형 시트 (20) 사이에 배치되는 것으로 고려될 수 있다. 어떤 경우에 있어서, 상기 표면 변형층 (30)의 중요 관점은 결합 표면 (24)과 결합하기 위한 결합 표면 (14)의 능력을 변형시키는 것이고, 이에 의해 캐리어 (10) 및 박형 시트 (20) 사이에 결합의 강도를 조절한다. 결합 전에, 결합 표면 (14,24)의 처리뿐만 아니라, 상기 표면 변형층 (30)의 물질 및 두께는 캐리어 (10) 및 박형 시트 (20) 사이에 결합의 강도 (접착 에너지)를 조절하는데 사용될 수 있다.

일반적으로, 두 표면 사이에서 접착 에너지는 하기 수학 식 1에 의해 제공된다 ("A theory for the estimation of surface and interfacial energies. I. derivation and application to interfacial tension", L. A. Girifalco and R. J. Good, J. Phys. Chem., V 61, p904):

[수학식 1]

여기서 γ1, γ2, 및 γ12는 각각 표면 (1), 표면 (2)의 표면 에너지 및 표면 (1 및 2)의 계면 에너지 (interfacial energy)이다. 개별의 표면 에너지는 하기 수학 식 2로 표시되는 보통 두 항 (terms); 분산 성분 (γd), 및 극성 성분 (γp)의 조합이다.

[수학식 2]

접착력이 주로 London 분산력 (dispersion forces) (γd) 및 극성력 (polar forces) 예를 들어 수소 결합 (γp)에 기인하는 경우, 상기 계면 에너지는 하기 수학 식 3에 의해 제공될 수 있다 (전술된 바와 같은, Girifalco 및 R. J. Good):

[수학식 3]

수학 식 1에서 수학 식 3을 치환한 후에, 접착 에너지는 하기 수학 식 4와 같이 대략적으로 계산될 수 있다:

[수학식 4]

전술된 수학 식 4에 있어서, 접착 에너지의 반데르 발스 (및/또는 수소 결합) 구성요소만이 고려된다. 이들은 극성-극성 상호작용 (Keesom), 극성-비극성 상호작용 (Debye) 및 비극성-비극성 상호작용 (London)을 포함한다. 그러나, 다른 매력 에너지는, 예를 들어, 공유 결합 및 정전기 결합이 또한 존재할 수 있다. 그래서, 좀더 일반적인 형태로, 전술된 수학 식은 하기 수학 식 5와 같이 기재될 있다:

[수학식 5]

여기서 wc 및 we는 공유 및 정전기 접착 에너지이다. 상기 공유 접착 에너지는, 실리콘 웨이퍼 결합에서와 같이, 웨이퍼의 초기 수소 결합된 쌍이 실라놀-실라놀 수소 결합을 Si-O-Si 공유 결합으로 더 많이 또는 전부를 전환시키기 위해 더 높은 온도에서 가열되는 것이 오히려 일반적이다. 초기의, 실온, 수소 결합은 결합된 표면의 분리를 허용하는 약 ~100-200mJ/㎡의 접착 에너지를 생산하는 반면, 고온 공정 (약 400 내지 800 ℃)동안 달성된 바와 같은 완전히 공유 결합된 웨이퍼 쌍은 결합된 표면의 분리를 허용하지 않는 ~1000-3000 mJ/㎡의 접착 에너지를 갖는다; 대신에, 두 웨이퍼는 모노리스 (monolith)으로 작용한다. 다른 한편으로, 만약 양 표면이 기저 기판 (underlying substrate)의 영향을 차단하기에 충분히 큰 두께를 갖는 낮은 표면 에너지 물질, 예를 들어, 불소중합체로 완벽히 코팅된다면, 상기 접착 에너지는 코팅 물질의 것일 것이고, 매우 낮을 것이어서 결합 표면 (14, 24) 사이에서 낮거나 또는 없는 접착력을 유도하며, 이에 의해 상기 박형 시트 (20)는 캐리어 (10) 상에서 가공될 수 없을 것이다. 두 개의 극단적인 경우를 고려하면: (a) 두 표준 세척 1 (기술분야에서 알려진 바와 같은, SC1)은 수소 결합 (이에 의해 접착 에너지는 ~100-200 mJ/㎡이다)을 통해 실온에서 서로 결합된 실라놀기로 포화된 유리 표면을 세척한 후에, 고온에서 가열하여 상기 실라놀기를 공유 Si-O-Si 결합으로 전환 (이에 의해 접착 에너지는 1000-3000 mJ/㎡이 된다)시킨다. 이 후자의 접착 에너지는 분리할 유리 표면 쌍에 대해 너무 높으며; 및 (b) 두 유리 표면은 실온에서 결합되고 고온으로 가열된 낮은 표면 접착 에너지 (표면 당 ~12 mJ/㎡)을 갖는 불소중합체로 완벽하게 코팅된다. 이러한 후자의 경우 (b)에 있어서, (표면이 서로 합해진 경우, ~ 24 mJ/㎡의 총 접착 에너지가 너무 낮기 때문에) 표면이 결합하지 않을 뿐만 아니라, 이들은 극성 반응기가 없는 (또는 너무 적은) 것처럼 고온에서도 결합하지 않는다. 이들 두 극값 사이에서, 접착 에너지 범위는, 원하는 정도의 조절된 결합을 생산할 수 있는, 예를 들어, 50-1000 mJ/㎡ 사이에 존재한다. 따라서, 본 발명자들은 이들 두 극값 사이인 접착 에너지에 유도하는 표면 변형층 (30)을 제공하고, 및 FPD 공정의 가혹함을 통해 서로 결합된 한 쌍의 유리 기판 (예를 들어, 유리 캐리어 (10) 및 박형 유리 시트 (20))을 유지하기에 충분하지만, 또한 공정이 완성된 후 (예를 들어, ≥ 400℃의 고온 공정 후에서도) 캐리어 (10)로부터 박형 시트 (20)의 일부의 탈착을 허용하는 정도의 조절된 결합을 생산될 수 있는 다양한 방식을 발견하였다. 더군다나, 상기 캐리어 (10)로부터 박형 시트 (20)의 일부의 분리는 기계적인 힘에 의해 수행될 수 있고, 이러한 방식에서, 박형 시트 (20)의 적어도 일부에 큰 손상이 없고, 및 바람직하게는 또한 상기 캐리어 (10)에 큰 손상이 없다.

수학 식 5는 접착 에너지가, 4개의 표면 에너지 파라미터에 더하여, 만약 존재한다면, 공유 및 정전기에너지의 함수인 것을 묘사한다.

적절한 접착 에너지는 표면 개질제 (modifiers), 즉, 표면 변형층 (30)의 현명한 선택, 및/또는 결합 전 표면의 열처리에 의해 달성될 수 있다. 적절한 접착 에너지는, 고온 공정 (예를 들어, 약 ≥ 400℃)으로부터 결과하는 유사 공유 결합 접착 에너지뿐만 아니라 반 데르 발스 (및/또는 수소 결합, 이들 용어들은 본 명세서 내내 상호교환가능하게 사용된다) 모두를 궁극적으로 조절하는, 결합 표면 (14) 및 결합 표면 (24) 모두 또는 하나의 화학적 개질제의 선택에 의해 획득될 수 있다. 예를 들어, (표면 에너지의 높은 극성 성분을 갖는 실라놀기로 초기에 포화된) SC1 세척된 유리의 결합 표면을 취하고, 및 저 에너지 불소중합체로 이를 코팅하는 것은 극성 및 비-극성기에 의한 표면의 분획 피복율 (fractional coverage)의 조절을 제공한다. 이것은 실온에서 초기 반 데르 발스 (및/또는 수소) 결합의 조절을 제공할 뿐만 아니라, 고온에서 공유 결합의 규모/정도의 조절을 제공한다. 실온에서 초기 반 데르 발스 (및/또는 수소) 결합의 조절은 진공 및/또는 스핀-린스-건조 (spin-rinse-dry) (SRD) 타입 공정을 허용하기 위해 일 표면의 결합을 다른 하나, 및 몇몇 예에 있어서 또한 일 표면의 쉽게 형성된 결합을 다른 하나에 제공하기 위해 수행된다 - 여기서 쉽게 형성된 결합은 스퀴지 (squeegee), 또는 감압 환경으로 캐리어 (10)에 박형 시트 (20)를 가압하여 수행됨에 따라, 박형 시트 (20)의 전체 구역에 걸쳐 외부적으로 인가된 힘의 적용 없이 실온에서 수행될 수 있다. 즉, 초기 반 데르 발스 결합은 박형 시트 및 캐리어를 함께 유지하는 결합의 적어도 최소 정도를 제공하여, 만약 하나가 유지되고 다른 하나가 중력의 힘에 적용되도록 한다면 이들은 분리되지 않는다. 대부분의 경우에 있어서, 초기 반 데르 발스 (및/또는 수소) 결합은 제품이 또한 캐리어로부터 박리되는 박형 시트 없이 진공, SRD, 및 초음파 공정을 겪을 수 있는 정도일 것이다. (표면 변형층이 적용된 표면의 표면 처리 및/또는 이것이 만들어진 물질을 포함하는) 표면 변형층 (30)을 통해, 및/또는 서로 이들 결합하기 전 결합 표면의 열처리에 의한, 적절한 수준에서 반 데르 발스 (및/또는 수소 결합) 및 공유 상호작용 모두의 정밀한 조절은, FPD 스타일 공정 내내 박형 시트 (20)가 캐리어 (10)에 결합을 허용하는 원하는 접착 에너지를 달성하면서, 동시에, FPD 스타일 공정 후에 상기 캐리어 (10)로부터 (박형 시트 (20) 및/또는 캐리어에 손상을 피하는 적절한 힘에 의해) 박형 시트 (20)의 일부가 분리되는 것을 허용한다. 부가적으로, 적절한 환경에 있어서, 정전기 전하는 또 다른 수준의 접착 에너지의 조절을 제공하기 위해 하나 또는 모두의 유리 표면에 적용될 수 있다.

FPD 공정, 예를 들어, p-Si 및 산화물 TFT 제작은 통상적으로, 표면 변형층 (30)의 부재하에서 유리 캐리어 (10)와 박형 유리 시트 (20)의 유리 대 유리 결합을 유발시키는, 400℃ 이상, 500℃ 이상, 및 몇몇 예에 있어서, 600℃ 이상, 650℃까지의 온도에서 열적 공정을 포함한다. 그러므로, Si-O-Si 결합의 형성을 조절하는 것을 재사용가능한 캐리어에 유도한다. 상승된 온도에서 Si-O-Si 결합의 형성을 조절하는 하나의 방법은 결합될 표면에 표면 수산기의 농도를 감소시키는 것이다.

온도의 함수에 따른 실리카 상에 표면 수산기 농도의 Iler의 그래프 (R. K. Iller: The Chemistry of Silica (Wiley-Interscience, New York, 1979))인 도 3에서 나타낸 바와 같이, 정사각형 (square) ㎚당 수산기 (OH 기)의 수는 표면의 온도가 증가에 따라 감소한다. 따라서, 실리카 표면 (및 유추하여 유리 표면, 예를 들어, 결합 표면 (14) 및/또는 결합 표면 (24))을 가열하는 것은 표면 수산기의 농도를 감소시켜, 두 개의 유리 표면상에 수산기가 상호작용할 가능성을 감소시킨다. 이러한 표면 수산기 농도의 감소는 궁극적으로 단위 면적당 형성된 Si-O-Si 결합을 감소시켜, 접착력을 낮춘다. 그러나, 표면 수산기를 제거시키는 것은 고온 (표면 수산기를 완벽하게 제거시키기 위해 750℃ 이상)에서 긴 어닐링 시간을 요구한다. 이러한 긴 어닐링 시간 및 높은 어닐링 온도는 비싼 공정을 결과하고, 통상적인 디스플레이 유리의 변형점 이상일 개연성 있기 때문에 실현 가능하지 않은 것 중 하나이다.

상기 분석으로부터, 본 발명자들은, (LTPS 공정을 포함하는) FPD 공정에 적절한, 박형 시트 및 캐리어를 포함하는 제품은 다음의 세 가지 개념이 균형을 이루어 만들어질 수 있음을 발견하였다:

(1) 초기 실온 결합을 가능하도록 (예를 들어, 표면이 결합되기 전에 표면당 >40 mJ/㎡의 표면 에너지를 갖는) 온화한 접착 에너지를 생성하고, 및 비-고-온 FPD 공정, 예를 들어, 진공 공정, SRD 공정, 및/또는 초음파 공정을 견디기에 충분한, 반 데르 발스 (및/또는 수소)를 조절하여 수행될 수 있는, 초기 실온 결합을 조절하여 캐리어 및/또는 박형 시트 결합 표면의 변형;

(2) 장치 제작에서 박리 및/또는 허용가능하지 않는 오염, 예를 들어, 제품이 사용될 수 있는 반도체 및/또는 디스플레이 제조 공정에 허용가능하지 않는 오염을 유발시킬 수 있는 탈가스 없이 FPD 공정을 견디기에 열적으로 안정한 방식에서 캐리어 및/또는 박형 시트의 표면 변형; 및

캐리어 표면 수산기 농도, 및 상승된 온도 (예를 들어, ≥ 400℃ 온도)에서 강한 공유 결합을 형성할 수 있는 다른 종들의 농도를 조절하여 수행될 수 있고, 이에 의해 고온 공정 (특히 FPD 공정에서와 같이, 500-650℃의 범위에서 열적 공정을 통하여) 후에도, 상기 캐리어 및 박형 시트 사이에 접착력은, 적어도 박형 시트를 손상시키지 않는 (및 바람직하게는 박형 시트 또는 캐리어를 손상시키지 않는) 분리력으로 상기 캐리어로부터 박형 시트의 일부의 탈결합을 허용하고, 그렇다 하더라도 이들이 공정 동안 박리되지 않도록 캐리어 및 박형 시트 사이에 결합이 유지되기에 충분한, 범위 내에 남도록, 상기 캐리어 및 박형 시트의 결합 표면 사이에 결합 에너지를 조절할 수 있는, 고온에서 결합을 조절.

더욱이, 본 발명자들은, 적절하게 결합 표면 제조와 함께, 표면 변형층 (30)의 사용이, 조절된 결합 구역, 즉, (진공 및 습식 공정을 포함하는) FPD 타입 공정에서 제품 (2)이 가공되도록 박형 시트 (20) 및 캐리어 (10) 사이에 충분하게 실-온 결합하고, 그렇다 하더라도 제품 (2)이 고온 공정, 예를 들어, FPD 타입 공정 또는 LTPS 공정을 마감한 후에, (적어도 박형 시트에 대한 손상 없이, 및 바람직하게는 캐리어에 대한 손상 없이) 캐리어 (10)로부터 박형 시트 (20)의 일부가 제거되도록 (≥ 400℃의 상승된 온도에서 조차도) 박형 시트 (20) 및 캐리어 (10) 사이에 공유 결합을 조절하는 것을 제공하는 결합 구역을 쉽게 달성하도록 상기 개념들이 균형을 이룰 수 있음을 발견하였다. FPD 공정을 위해 적절한 재사용가능한 캐리어를 제공하는, 잠재적 결합 표면 제조, 및 표면 변형층을 평가하기 위하여, 일련의 시험은 각각의 적합성을 평가하기 위해 사용된다. 다른 FPD 적용은 다른 요구조건을 갖지만, LTPS 및 산화물 TFT 공정은 이 시간에서 가장 엄격한 것으로 보이고, 따라서 제품 (2)에 대한 원하는 적용이 있음에 따라, 이들 공정에서 단계들을 대표하는 시험은 선택된다. 진공 공정, (SRD 및 초음파 타입 공정을 포함하는) 습식 세척 및 습식 에칭은 다수의 FPD 적용에 공통이다. 통상적인 aSi TFT 제작은 320℃까지의 공정을 요구한다. 400℃에서 어닐링은 산화물 TFT 공정에서 사용되는 반면, 600℃ 이상에서 결정화 및 도펀트 활성 단계들은 LTPS 공정에서 사용된다. 따라서, 다음의 다섯 개의 시험은 특별한 경합 표면 제조 및 표면 변형층 (30)이 FPD 공정 내내 박형 시트(20)가 캐리어 (10)에 결합되어 유지되는 것을 허용하면서, (≥ 400℃의 온도에서 공정을 포함하는) 이러한 공정 후에, (박형 시트 (20) 및/또는 캐리어 (10)를 손상시키지 않고) 박형 시트 (20)가 캐리어 (10)로부터 제거되는 것을 허용하는 가능성을 평가하기 위해 사용된다. 상기 시험은 적절하게 수행되고, 샘플은, 만약 후속 시험을 허용하지 않는 실패 (failure)의 타입이 있지 않다면, 하나의 시험에서 그 다음으로 진행한다.

(1) 진공 시험. 진공 적합성 시험 (compatibility testing)은 (SPTS, Newport, UK로부터 이용가능한) STS Multiplex PECVD 로드락 (loadlock)에서 수행된다 - 상기 로드락은 (Ebara Technologies Inc., Sacramento, CA로부터 이용가능한) 소프트 펌프 밸브를 갖는 Ebara A10S 건조 펌프에 의해 펌핑된다. 샘플은 상기 로드락에 놓고, 그 다음 상기 로드락은 대기압을 45초에 70 mTorr로 내리도록 펌핑된다. 하기 표들에서 "진공" 컬럼에서 기호 "F"로 나타내는, 실패는, 만약: (a) (육안으로 가시적 검사에 의해) 캐리어 및 박형 시트 사이에 접착력의 상실 (여기서 실패는 박형 시트가 캐리어에서 떨어지거나 또는 부분적으로 그로부터 탈결합되는 경우에 발생한 것으로 간주된다); (b) 캐리어 및 박형 시트 사이에 버블링 (bubbling) (육안으로 가시적 검사에 의해 결정된 대로 - 샘플은 공정 전 및 후에 사진으로 찍고, 그 다음 비교되며, 실패는 만약 결함이 육안으로 보이는 치수의 크기가 증가한 경우에 발생한 것으로 결정된다); 또는 (c) 캐리어에 대하여 박형 시트의 움직임 (육안으로 가시적 관찰에 의해 결정된 대로 - 샘플은 시험 전 및 후 사진으로 찍고, 여기서 실패는 만약 결합 결함, 예를 들어, 버블의 움직임이 있거나, 또는 가장자리가 탈결합된 경우, 또는 만약 캐리어상에 박형 시트의 움직임이 있는 경우에 발생한 것으로 간주된다)이 있다면 발생한 것으로 간주된다. 하기 표들에 있어서, "진공" 컬럼에서 기호 "P"는 샘플이 전술된 기준에 따라 실패되지 않았다는 것을 나타낸다.

(2) 습식 공정 시험. 습식 공정 적합성 시험은 (Applied Materials, Santa Clara, CA로부터 이용가능한) Semitool model SRD-470S를 사용하여 수행된다. 상기 시험은 60초 500 rpm 헹굼, 500 rpm에서 15 MOhm-㎝으로 Q-헹굼, 500rpm에서 10초 퍼지, 1800 rpm에서 90초 건조, 및 따뜻한 (warm) 흐름 질소 하에서 2400 rpm에서 180초 건조로 이루어진다. 하기 표들의 "SRD" 컬럼에서 기호 "F"로 나타내는 바와 같은, 실패는 만약: (a) (육안을 통해 가시적 검사에 의한) 캐리어 및 박형 시트 사이의 접착력의 상실 (여기서 실패는 만약 박형 시트가 캐리어에서 떨어지거나 또는 그로부터 부분적으로 탈결합된 경우에 발생한 것으로 간주된다); (b) 캐리어 및 박형 시트 사이에서 버블링 (육안을 통해 가시적 검사에 의해 결정된 대로 - 샘플은 공정 전 및 후 사진으로 찍고, 그 다음 비교되며, 실패는 만약 결함이 육안으로 보이는 치수의 크기가 증가된 경우에 발생한 것으로 결정된다); 또는 (c) 캐리어에 대하여 박형 시트의 움직임 (육안으로 가시적 관찰에 의해 결정된 대로 - 샘플은 시험 전 및 후에 사진을 찍고, 여기서 실패는 만약 결합 결함, 예를 들어, 버블의 움직임이 있거나, 또는 만약 가장자리가 탈결합된 경우, 또는 만약 캐리어 상에 박형 시트의 움직임이 있는 경우에 발생한 것으로 간주된다); 또는 (d) 박형 시트 아래로 물의 침투 (50x로 광학 현미경으로 가시적 검사에 의해 결정된 대로, 여기서 실패는 만약 액체 또는 잔류물이 관찰가능한 경우에 발생한 것으로 결정된다)가 있는 경우에 발생한 것으로 간주된다. 하기 표들에 있어서, "SRD" 컬럼에서 기호 "P"는 샘플이 전술된 기준에 따라 실패하지 않았다는 것을 나타낸다.

(3) 400℃ 온도에서 시험. 400℃ 공정 적합성 시험은 (Alwin21, Santa Clara CA로부터 이용가능한) Alwin21 Accuthermo610 RTP를 사용하여 수행된다. 박형 시트가 그 위에 결합된 캐리어는 6.2℃/min로 실온에서 400℃로 순환된 챔버에서 가열되고, 600초 동안 400℃에서 유지되며, 300℃까지 1℃/min로 냉각된다. 상기 캐리어 및 박형 시트는 그 다음 실온으로 냉각된다. 하기 표들의 "400℃" 컬럼에서 기호 "F"로 나타낸 바와 같은, 실패는 만약: (a) (육안을 통해 가시적 검사에 의한) 캐리어 및 박형 시트 사이의 접착력의 상실 (여기서 실패는 만약 박형 시트가 캐리어에서 떨어지거나 또는 그로부터 부분적으로 탈결합된 경우에 발생한 것으로 간주된다); (b) 캐리어 및 박형 시트 사이에서 버블링 (육안을 통해 가시적 검사에 의해 결정된 대로 - 샘플은 공정 전 및 후 사진으로 찍고, 그 다음 비교되며, 실패는 만약 결함이 육안으로 보이는 치수의 크기가 증가된 경우에 발생한 것으로 결정된다); 또는 (c) 캐리어 및 박형 시트 사이에서 증가된 접착력, 이에 의해 이러한 증가된 접착력은 박형 시트 또는 캐리어를 손상시키지 않고 상기 캐리어로부터 박형 시트의 (박형 시트 및 캐리어 사이에 면도날의 삽입에 의해, 및/또는 상기 박형 시트에 100㎜ 정사각 박형 유리 (Saint Gobain Performance Plastic, Hoosik NY사의 K102 시리즈)에 2-3" 부착되어 1" 폭 x 6" 길이인, 하나의 Kapton™ 테이프를 붙이고 상기 테이프를 당기어) 탈결합을 방지하며, 여기서 실패는 만약 그들을 분리시키기 위한 시도시 박형 시트 또는 캐리어에 손상이 있거나, 또는 만약 박형 시트 및 캐리어가 탈결합 방법들의 수행에 의해 탈결합되지 않는 경우에 발생한 것으로 간주되는 경우가 있다면, 발생한 것으로 간주된다. 부가적으로, 박형 시트가 캐리어와 결합된 후, 및 열적 사이클 전에, 탈결합 시험은, 어떤 연관된 표면 처리를 포함하는, 특별한 물질이 온도 사이클 전에 캐리어로부터 박형 시트의 탈결합을 허용하는 것을 결정하기 위해 대표적인 샘플에 대해 수행된다. 하기 표들에 있어서, "400℃" 컬럼에서 기호 "P"는 샘플이 전술된 기준에 따라 실패하지 않았다는 것을 나타낸다.

(4) 600℃ 온도에서 시험. 600℃ 공정 적합성 시험은 Alwin21 Accuthermo610 RTP을 사용하여 수행된다. 박형 시트를 갖는 캐리어는 9.5℃/min으로 실온에서 600℃로 순환된 챔버에서 가열되고, 600초 동안 600℃에서 유지되며, 그 다음 300℃까지 1℃/min로 냉각된다. 상기 캐리어 및 박형 시트는 그 다음 실온으로 냉각된다. 하기 표들의 "600℃" 컬럼에서 기호 "F"로 나타내는 바와 같은, 실패는 만약: (a) (육안을 통해 가시적 검사에 의한) 캐리어 및 박형 시트 사이의 접착력의 상실 (여기서 실패는 만약 박형 시트가 캐리어에서 떨어지거나 또는 그로부터 부분적으로 탈결합된 경우에 발생한 것으로 간주된다); (b) 캐리어 및 박형 시트 사이에서 버블링 (육안을 통해 가시적 검사에 의해 결정된 대로 - 샘플은 공정 전 및 후 사진으로 찍고, 그 다음 비교되며, 실패는 만약 결함이 육안으로 보이는 치수의 크기가 증가된 경우에 발생한 것으로 결정된다); 또는 (c) 캐리어 및 박형 시트 사이에서 증가된 접착력, 이에 의해 이러한 증가된 접착력은 박형 시트 또는 캐리어를 손상시키지 않고 상기 캐리어로부터 박형 시트의 (박형 시트 및 캐리어 사이에 면도날의 삽입에 의해, 및/또는 상기 박형 시트에 전술된 바와 같이 Kapton™ 테이프를 붙이고 상기 테이프를 당기어) 탈결합을 방지하며, 여기서 실패는 만약 그들을 분리시키기 위한 시도시 박형 시트 또는 캐리어에 손상이 있거나, 또는 만약 박형 시트 및 캐리어가 탈결합 방법들의 수행에 의해 탈결합되지 않는 경우에 발생한 것으로 간주되는 경우가 있다면, 발생한 것으로 간주된다. 부가적으로, 박형 시트가 캐리어와 결합된 후, 및 열적 사이클 전에, 탈결합 시험은, 어떤 연관된 표면 처리를 포함하는, 특별한 물질이 온도 사이클 전에 캐리어로부터 박형 시트의 탈결합을 허용하는 것을 결정하기 위해 대표적인 샘플에 대해 수행된다. 하기 표들에 있어서, "600℃" 컬럼에서 기호 "P"는 샘플이 전술된 기준에 따라 실패하지 않았다는 것을 나타낸다.

(5) 초음파 시험. 초음파 적합성 시험은 4개의 탱크 라인에서 제품을 세척하여 수행되고, 여기서 상기 제품은 탱크 #1에서 탱크 #4까지 연속하여 각각의 탱크에서 처리된다. 네 개의 탱크 각각에 대한, 탱크 치수는 18.4"L x 10"W x 15"D이다. 두 개의 세척 탱크 (#1 및 #2)는 50℃에서 DI수로 Yokohama Oils and Fats Industry Co Ltd., Yokohama Japan사로부터 이용가능한 1% Semiclean KG를 함유한다. 상기 세척 탱크 #1는 (Blackstone-NEY Ultrasonics, Jamestown, NY로부터 이용가능한) NEY prosonik 2 104 kHz 초음파 발생기로 교반되고, 상기 세척 탱크 #2는 NEY prosonik 2 104 kHz 초음파 발생기로 교반된다. 두 개 헹굼 탱크 (탱크 #3 및 탱크 #4)는 50℃로 DI 수를 함유한다. 상기 헹굼 탱크 #3은 NEY sweepsonik 2D 72 kHz 초음파 발생기에 의해 교반되고, 헹굼 탱크 #4는 NEY sweepsonik 2D 104 kHz 초음파 발생기에 의해 교반된다. 상기 공정들은 탱크 #1-4의 각각에서 10분 동안 수행된 다음, 샘플이 탱크 #4로부터 제거된 후에 스핀 헹굼 건조 (SRD)가 뒤따른다. 하기 표들의 "초음파" 컬럼에서 기호 "F"로 나타내는 바와 같은, 실패는, 만약: (a) (육안을 통해 가시적 검사에 의한) 캐리어 및 박형 시트 사이의 접착력의 상실 (여기서 실패는 만약 박형 시트가 캐리어에서 떨어지거나 또는 그로부터 부분적으로 탈결합된 경우에 발생한 것으로 간주된다); (b) 캐리어 및 박형 시트 사이에서 버블링 (육안을 통해 가시적 검사에 의해 결정된 대로 - 샘플은 공정 전 및 후 사진으로 찍고, 그 다음 비교되며, 실패는 만약 결함이 육안으로 보이는 치수의 크기가 증가된 경우에 발생한 것으로 결정된다); 또는 (c) 다른 총 결함 (gross defects)의 형성 (50x로 광학 현미경으로 가시적 검사에 의해 결정된 대로, 여기서 실패는, 만약 전에 관찰되지 않았던 박형 유리 및 캐리어 사이에 포획된 입자가 있다면, 발생한 것으로 간주된다); 또는 (d) 박형 시트 아래로 물의 침투 (50x로 광학 현미경으로 가시적 검사에 의해 결정된 대로, 여기서 실패는 만약 액체 또는 잔류물이 관찰가능한 경우에 발생한 것으로 결정된다)가 있는 경우에 발생한 것으로 간주된다. 하기 표들에 있어서, "초음파" 컬럼에서 기호 "P"는 샘플이 전술된 기준에 따라 실패하지 않았다는 것을 나타낸다. 부가적으로, 하기 표들에서, "초음파" 컬럼에서 대조구는 샘플이 이러한 방식에서 시험되지 않았다는 것을 나타낸다.

가열에 의한 수산기 감소를 통해 결합 표면의 제조

제품 (2)이 FPD 공정 (즉, 여기서 박형 시트 (20)는 공정 동안 캐리어 (10)에 결합되어 유지되고, 그렇다 하더라도 고온 공정을 포함하는, 공정 후에 캐리어 (10)로부터 분리될 수 있다)을 성공적으로 수행할 수 있도록 표면 변형층 (30)으로 하나 이상의 결합 표면 (14, 24)을 변형시키는 이점은, 그들 사이에 표면 변형층 (30)이 없는 유리 캐리어 (10) 및 박형 유리 시트 (20)을 갖는 제품 (2)을 가공하여 입증된다. 구체적으로는, 먼저 표면 변형층 (30) 없이, 수산기 (hydroxyl groups)를 감소시키기 위해 가열하여 결합 표면 (14, 24)의 제조를 시도한다. 상기 캐리어 (10) 및 박형 시트 (20)는 세척되고, 결합 표면 (14 및 24)은 서로 결합되며, 그 다음 제품 (2)은 시험된다. 결합을 위한 유리를 제조하기 위한 통상적인 세척 공정은 SC1 세척 공정이고, 여기서 상기 유리는 묽은 과산화수소 및 염기 (base) (일반적으로 수산화암모늄이지만, 예를 들어, JT Baker JTB-100 또는 JTB-111인 과산화 테트라메틸암모늄은 사용될 수 있다)에서 세척된다. 세척은 결합 표면으로부터 입자를 제거하고, 알려진 표면 에너지를 만든다, 즉, 표면 에너지의 염기-라인을 제공한다. 세척의 타입이 표면상에 실라놀기에 대해 오직 매우 작은 영향을 가질 개연성이 있음에 따라, 세척의 방식이 SC1일 필요는 없고, 다른 타입의 세척이 사용될 수 있다. 다양한 시험에 대한 결과는 하기 표 1에 서술된다.

강하지만 분리가능한 초기, 실온 또는 반데르 발스 및/또는 수소-결합은 Eagle XG® 디스플레이 유리 (Corning Incorporated, Corning, NY사로부터 이용가능한, 대략 0.2 ㎚의 평균 표면 거칠기 (Ra)를 갖는, 알칼리-없는, 알루미노-보로-실리케이트 유리)를 각각 포함하는, 100㎜ 평방 x 100 micron 두께의 박형 유리 시트, 및 150㎜ 직경 단일 평균 플랫 (single mean flat) (SMF) 웨이퍼 0.50 또는 0.63 ㎜ 두께의 유리 캐리어를 간단히 세척하여 생성된다. 이 실시 예에 있어서, 유리는 40:1:2의 DI 수: JTB-111: 과산화수소의 65℃ 욕조에서 10분 동안 세척된다. 상기 박형 유리 또는 유리 캐리어는 잔여의 물을 제거하기 위해 400℃에서 10분 동안 질소로 어닐링될 수 있거나 또는 어닐링되지 않을 수 없다 - 하기 표 1에서 "캐리어" 컬럼 또는 "박형 유리" 컬럼에서 기호 "400℃"는 샘플이 400 ℃에서 10분 동안 질소로 어닐링된 것을 나타낸다. FPD 공정 적합성 시험은 이 SC1-SC1 초기, 실온, 결합이 진공, SRD, 및 초음파 시험을 통과하기에 충분히 기계적으로 강하다는 것을 입증한다. 그러나, 400℃에서 가열은 박형 유리 및 캐리어 사이에 영구적 결합을 생성한다, 즉, 박형 유리 시트는 박형 유리 시트 및 캐리어 중 하나 또는 모두의 손상 없이 상기 캐리어로부터 제거되지 않는다. 그리고 이것은 실시 예 1c에 대한 경우이고, 여기서 각각의 캐리어 및 박형 유리은 표면 수산기의 농도가 감소되도록 어닐링 단계를 갖는다. 따라서, 표면 변형층 (30) 없이, 단독으로 가열하고 그 다음 캐리어 (10) 및 박형 시트 (12)의 결합을 통한 결합 표면 (14, 24)의 전술된 제조는, FPD 공정에 대하여 적합하게 조절된 결합이 아니며, 여기서 온도는 ≥ 400℃일 것이다.

| 실시 예 | 캐리어 | 박형 유리 | 진공 | SRD | 400℃ | 600℃ | 초음파 |

| 1a | SC1 | SC1 | P | P | F | F | P |

| 1b | SC1,400℃ | SC1 | P | P | F | F | P |

| 1c | SC1,400℃ | SC1,400℃ | P | P | F | F | P |

수산기 감소 및 표면 변형층에 의한 결합 표면의 제조

예를 들어, 열처리에 의한 수산기 감소 및 표면 변형층 (30)은 결합 표면 (14, 24)의 상호작용을 조절하는데 함께 사용될 수 있다. 예를 들어, 상기 결합 표면 (14, 24)의 결합 에너지 (극성/분산 에너지 성분에 기인한 실온에서 반 데르 발스 및/또는 수소 결합, 및 공유 에너지 성분에 기인한 고온에서 공유 결합 모두)는, 여기서 실온 결합이 어려운 것으로부터, 고온 공정 후 결합 표면의 쉬운 실온 결합 및 분리를 허용하고, 고온 공정 후에 - 손상 없이 분리로부터 표면을 방지하는 것까지 다양한 결합 강도를 제공하기 위해 조절될 수 있다. 몇몇 적용에 있어서, ("비-결합" 영역이 US '727, 및 하기에 기재된 바와 같은 박형 시트/캐리어 개념에 기재된 것과 같은, 표면이 "비-결합" 영역에 있는 경우와 같이) 결합이 없거나 또는 매우 약한 것이 바람직할 수 있다. 예를 들어, FPD 공정 및 이와 유사한 공정 (여기서 ≥ 500℃, 또는 ≥ 600℃, 및 650℃까지의 공정 온도는 달성될 수 있다)을 위해 재-사용가능한 캐리어를 제공하는, 다른 적용에 있어서, 박형 시트 및 캐리어를 함께 초기에 놓아 실온에서 충분한 반 데르 발스 및/또는 수소-결합을 갖지만, 고온 공유결합을 방지 또는 제한하는 것이 바람직하다. 여전히 다른 적용에 대하여, 박형 시트 및 캐리어를 함께 초기에 놓아 충분한 실온 결합을 갖고, 또한 ("결합 영역"이 US '727, 및 하기에 기재된 바와 같은 박형 시트/캐리어 개념에 기재된 것과 같은, 표면이 "결합 영역"에 있는 경우와 같이) 고온에서 강한 공유 결합을 발달시키는 것이 바람직할 수 있다. 비록 이론에 의해 제한되는 것을 원하지는 않지만, 몇몇 예에 있어서, 상기 표면 변형층은 박형 시트 및 캐리어가 초기에 함께 놓아져 실온 결합을 조절하는데 사용될 수 있는 반면, (예를 들어, 표면을 가열하거나, 또는 표면 변형층과 수산기의 반응에 의한 것으로) 표면상에 수산기의 감소는, 특히 고온에서 공유 결합을 조절하는데 사용될 수 있다.

표면 변형층 (30)용 물질은 결합 표면 (14, 25)에 에너지 (예를 들어, 일 표면에 대해 측정된 바와 같고, 및 극성 및 분산 성분을 포함하는, < 40 mJ/㎡의 에너지)를 제공할 수 있고, 이에 의해 표면은 오직 약한 결합을 생산한다. 일 실시 예에 있어서, 헥사메틸디실라잔 (hexamethyldisilazane) (HMDS)은 트리메틸실일 (trimethylsilyl) (TMS) 말단 표면이 남도록 표면 수산기와 반응하여 이러한 낮은 에너지 표면을 생성시키기 위해 사용될 수 있다. 표면 변형층으로 HMDS는 실온 및 고온 결합 모두를 조절하기 위해 수산기 농도가 감소하는 표면 가열과 함께 사용될 수 있다. 각 결합 표면 (14, 24)에 대한 적절한 결합 표면 제조를 선택하여, 다양한 역량을 갖는 제품이 달성될 수 있다. 좀더 구체적으로, LTPS 공정용 재사용가능한 캐리어를 제공하는 것에 대한 관심에 있어서, 각각의 진공 SRD, 400℃ (부분 a 및 c), 및 600℃ (부분 a 및 c), 공정 시험을 견디기 (또는 통과하기) 위해 박형 유리 시트 (20) 및 유리 캐리어 (10) 사이에 적절한 결합이 달성될 수 있다.

일 실시 예에 있어서, SC1 세척 후에 박형 유리 및 캐리어 모두의 HMDS 처리에 의해 반 데르 발스력 (및/또는 수소 결합력)으로 실온에서 결합에 도전하는 약하게 결합된 표면을 생성한다. 기계적인 힘 (Mechanical force)은 캐리어에 박형 유리를 결합시키는데 적용된다. 표 2의 실시 예 2a에서 나타낸 바와 같이, 이 결합은 충분히 약한데, 상기 캐리어의 편향 (deflection)은 진공 시험 및 SRD 공정에서 관찰되고, (탈가스에 기인한 것과 같은) 버블링은 400℃ 및 600℃ 열적 공정에서 관찰되며, 및 미립자 결함 (particulate defects)은 초음파 공정 후에 관찰된다.

또 다른 실시 예에 있어서, 오직 일 표면의 HMDS 처리 (명시된 실시 예에서 캐리어)는 진공 및 SRD 공정을 견디는 더 강한 실온 접착력을 생성한다. 그러나, 400℃ 이상에서 열적 공정은 캐리어에 박형 유리를 영구적으로 결합시킨다. 이것은 실리카 상에 트리메틸실일기의 최대 표면 피복율은, 전체 수산화된 실리카에 대한 4.6-4.9/n㎡의 수산기 농도에 비해, 2.8/n㎡인 것으로 J. Phys. Chem. 1982, 86, 5208-5219에서의 Sindorf 및 Maciel의해 계산되고, 2.7/n㎡로 Journal of Non-Crystalline Solids 316 (2003) 349-363 저널에서 Suratwala 등에 의해 측정됨에 따라 예상되지 못한다. 즉, 비록 상기 트리메틸실일기가 약간의 표면 수산기와 결합할지라도, 약간의 비-결합 수산기들은 남을 것이다. 따라서 일반인은 주어진 충분한 시간 및 온도에서 박형 유리 및 캐리어를 영구적으로 결합하기 위해 표면 실라놀기의 축합 (condensation)을 예상할 것이다.

변화된 표면 에너지는 HMDS 노출 전에 표면 수산기 농도를 감소시키기 위해 유리 표면을 가열시켜 생성될 수 있어, 표면 에너지의 증가된 극성 성분을 유도한다. 이 모두는 고온에서 공유 Si-O-Si 결합의 형성을 위한 구동력을 감소시키고, 및 더 강한 실온 결합, 예를 들어, 반 데르 발스 (및/또는 수소) 결합을 유도한다. 도 4는 어닐링 후, 및 HMDS 처리 후, Eagle XG® 디스플레이 유리 캐리어의 표면 에너지를 나타낸다. HMDS 노출 전에 증가된 어닐링 온도는 극성 분포 (선 (404))를 증가시켜 HMDS 노출 후에 총 (극성 및 분산) 표면 에너지 (선 (402))를 증가시킨다. 이것은 또한 총 표면 에너지에 대한 분산 기여 (선 (406))가 열처리에 의해 크게 변화되지 않고 남는 것을 알 수 있다. 비록 이론에 의해 제한되는 것을 원하지는 않지만, 극성 성분의 증가 때문에, HMDS 처리 후에 표면에서 총, 에너지는 HMDS에 의한 서브-단층 TMS 피복율 때문에 HMDS 처리 이후조차도 몇몇 노출된 유리 표면적이 있다는 것에 기인하는 것으로 보인다.

실시 예 2b에 있어서, 박형 유리 시트는 HMDS의 코팅을 갖는 비-열-처리된 캐리어와 결합하기 전에 한 시간 동안 진공에서 150℃의 온도에서 가열된다. 상기 박형 유리 시트의 이러한 열처리는 ≥ 400℃의 온도에서 캐리어에 박형 유리 시트의 영구적 결합을 방지하는데 충분하지 않다.

표 2의 실시 예 2c-2e에서 나타낸 바와 같이, HMDS 노출 전에 유리 표면의 어닐링 온도의 변화는 유리 캐리어 및 박형 유리 시트 사이에 결합을 조절하기 위해서 유리 표면의 결합 에너지를 변화시킬 수 있다.

실시 예 2c에 있어서, 상기 캐리어는 1시간 동안 진공에서 190℃의 온도에서 어닐링되고, 뒤이어 HMDS 노출에 의해 표면 변형층 (30)을 제공한다. 부가적으로, 상기 박형 유리 시트는 상기 캐리어와 결합 전에 1시간 동안 진공에서 450℃로 어닐링된다. 최종 제품은 진공, SRD, 및 400℃ 시험 (부분 a 및 c, 그러나 증가된 버블링 때문에 부분 b를 통과하지 못함)을 견디지만, 600℃ 시험을 실패한다. 따라서, 비록 실시 예 2b와 비교하여 고온 결합에 증가된 내성이 있지만, ≥ 600℃의 온도에서 공정 (예를 들어, LTPS 공정)에 대한 제품을 생산하는데 충분하지 않고, 여기서 상기 캐리어는 재사용가능하다.

실시 예 2d에 있어서, 상기 캐리어는 1시간 동안 진공에서 340℃의 온도에서 어닐링되고, 뒤이어 HMDS 노출에 의해 표면 변형층 (30)을 제공한다. 다시, 상기 박형 유리 시트는 캐리어와 결합 전 진공에서 1시간 동안 450℃에서 어닐링된다. 그 결과는 실시 예 2c와 유사하고, 여기서 상기 제품은 진공, SRD, 및 400℃ 시험 (부분 a 및 c, 그러나 증가된 버블링 때문에 부분 b를 통과하지 못함)을 견디지만, 600℃ 시험에서 실패한다.

실시 예 2e에서 나타낸 바와 같이, 1시간 동안 진공에서 450℃에서 박형 유리 및 캐리어 어닐링 모두를 어닐링하고, 뒤어어 상기 캐리어의 HMDS 노출을 하며, 및 그 다음 상기 캐리어 및 박형 유리 시트의 결합은 영구적 결합에 대한 온도 내성을 개선시킨다. 450℃에 양 표면의 어닐링은 10분 동안 600℃에서 RTP 어닐링 후에 영구적 결합을 방지한다, 즉, 이러한 샘플은 600℃ 공정 시험을 통과한다 (부분 a 및 c, 그러나 증가된 버블링 때문에 부분 b를 통과하지 못하고; 유사한 결과는 400℃ 시험에 대해 확인된다).

| 실시 예 | 캐리어 | 박형 유리 | 진공 | SRD | 400℃ | 600℃ | 초음파 |

| 2a | SC1,HMDS | SC1, HMDS | F | F | P | P | F |

| 2b | SC1,HMDS | SC1, 150℃ | P | P | F | F | |

| 2c | SC1, 190℃, HMDS | SC1, 450℃ | P | P | P | F | |

| 2d | SC1, 340℃, HMDS | SC1, 450℃ | P | P | P | F | |

| 2e | SC1, 450℃, HMDS | SC1, 450℃ | P | P | P | P |

상기 실시 예 2a 내지 2e에 있어서, 상기 캐리어 및 박형 시트 각각은 Eagle XG® 유리이고, 여기서 상기 캐리어는 150 ㎜ 직경 SMF 웨이퍼 630 microns 두께이며, 박형 시트는 100 ㎜ 평방 100 microns 두께이다. 상기 HMDS는 (Yield Engineering Systems, San Jose CA에서 이용가능한) YES-5 HMDS 오븐에서 펄스 기상 증착에 의해 적용되고, 및 비록 표면 피복율이 하나 미만의 단층, 즉, 표면 수산기의 몇몇이 Maciel에 의해 언급되고 전술된 바와 같이 HMDS에 의해 피복되지 않을지라도, 일 원자층 두께 (one atomic layer) (즉, 약 0.2 내지 1 ㎚)이다. 상기 표면 변형층의 작은 두께 때문에, 장치 제작에서 오염을 유발시킬 수 있는 탈가스의 위험은 거의 없다. 더욱이, 상기 표면 변형층이 다시 분해되는 것으로 나타나지 않기 때문에, 탈가스의 위험이 거의 없다. 또한, 기호 "SC1"로 표 2에서 나타낸 바와 같이, 상기 캐리어 및 박형 시트 각각은 열처리 또는 어떤 후속 HMDS 처리 전에 SC1 공정을 사용하여 세척된다.

실시 예 2a와 실시 예 2b의 비교는 박형 시트 및 캐리어 사이의 결합 에너지가 표면 변형층을 포함하는 표면의 수를 변화시켜 조절될 수 있다는 것을 보여준다. 그리고 결합 에너지의 조절은 두 결합 표면 사이에 결합력을 조절하는데 사용될 수 있다. 또한, 실시 예 2b-2e의 비교는, 표면 변형 물질의 적용 전에 결합 표면이 적용되는 열처리의 파라미터를 변화시켜 표면의 결합 에너지가 조절될 수 있음을 보여준다. 다시, 열처리는 표면 수산기의 수를 감소시키고, 따라서, 특히 고온에서 공유 결합의 정도를 조절시키는데 사용될 수 있다.

결합 표면상에 표면 에너지를 조절하기 위한 다른 방식에서 작용할 수 있는, 다른 물질들은, 두 표면 사이에 실온 및 고온 결합력을 조절하기 위해 표면 변형층 (30)에 대해 사용될 수 있다. 예를 들어, 재사용가능한 캐리어는, 만약 하나 또는 두 결합 표면이, 상승된 온도에서 캐리어 및 박형 시트 사이에 강한 영구적 공유 결합의 형성을 방지하는 종들, 예를 들어, 수산기를 피복하거나 또는 입체적으로 방해하는, 표면 변형층으로 온화한 결합력을 생성하도록 변형된다면 또한 생성될 수 있다. 조정가능한 표면 에너지를 생성하고, 및 공유 결합의 형성을 방지하기 위한 표면 수산기를 피복시키기 위한 하나의 방법은, 플라즈마 중합체 필름, 예를 들어, 불소중합체 필름의 증착이다. 플라즈마 중합 (Plasma polymerization)은 대기 또는 감압 및 공급원 가스 (source gases), 예를 들어 (CF4, CHF3, C2F6, C3F6, C2F2, CH3F, C4F8, 클로로플루오로 탄소 (chlorofluoro carbons), 또는 하이드로클로로플루오로 탄소를 포함하는) 플루오로탄소 공급원, 탄화수소, 예를 들어 (메탄, 에탄, 프로판, 부탄을 포함하는) 알칸, (에틸렌, 프로필렌을 포함하는) 알켄, (아세틸렌을 포함하는) 알킬렌 (alkynes), 및 (벤젠, 톨루엔을 포함하는) 방향족, 수소, 및 다른 가스 공급원, 예를 들어, SF6으로부터 플라즈마 여기 (plasma excitation) (DC 또는 RF 평형 플레이트, Inductively Coupled Plasma (ICP) Electron Cyclotron Resonance (ECR) 다운스트림 마이크로파 또는 RF 플라즈마)하에서 박형 고분자 필름을 증착시킨다. 플라즈마 중합은 높게 가교된 물질의 층을 생성시킨다. 반응 조건 및 공급원 가스의 조절은 원하는 적용에 필름 두께, 밀도, 및 관능기를 맞추기 위한 화학 (chemistry)을 조절하는데 사용될 수 있다.

도 5는 (Oxford Instruments, Oxfordshire UK에서 이용가능한) Oxford ICP380 에칭 도구로 CF4-C4F8 혼합물로부터 증착된 플라즈마 중합된 불소중합체 (PPFP) 필름의 (극성 (선 504) 및 분산 (선 506) 성분을 포함하는) 총 (선 502) 표면 에너지를 나타낸다. 상기 필름은 Eagle XG® 유리의 시트 상에 증착되고, 분광 타원 편광 분석 (spectroscopic ellipsometry)은 필름이 1-10 ㎚ 두께인 것을 나타낸다. 도 5로부터 알 수 있는 바와 같이, 40% 미만의 C4F8을 함유하는 플라즈마 중합된 불소중합체 필름으로 처리된 유리 캐리어는 >40 mJ/㎡의 표면 에너지를 나타내고, 반 데르 발스 또는 수소 결합으로 실온에서 박형 유리 및 캐리어 사이에 조절된 결합을 생산한다. 간편 결합 (Facilitated bonding)은 실온에서 상기 캐리어 및 박형 유리를 초기에 결합시킨 경우에 관찰된다. 즉, 상기 캐리어 상에 박형 시트를 놓고, 그 지점에서 함께 그들을 압축시키는 경우, 파면 (wave front)은 상기 캐리어를 가로질러 이동하지만, 더 낮은 속도에서 그 위에 표면 변형층이 없는 SC1 처리된 표면에 대해 관찰된다. 조절된 결합은 진공, 습식, 초음파, 및 600℃까지 열적 공정을 포함하는 모든 표준 FPD 공정을 견디기에 충분하다, 즉, 이 조절된 결합은 캐리어로부터 박형 유리의 움직임 또는 박리없이 600℃ 공정 시험을 통과한다. 탈-결합은, 전술된 바와 같은 면도날 (razor blade) 및/또는 Kapton™ 테이프로 필링 (peeling)시켜 달성된다. (전술된 바와 같이 증착된) 두 개의 다른 PPFP 필름의 공정 호환성은 표 3에서 나타낸다. 실시 예 3a의 PPFP 1은 C4F8/(C4F8+CF4)=0으로 형성된다, 즉, CF4/H2로 형성되지, C4F8로 형성되지 않으며, 실시 예 3b의 PPFP 2는 C4F8/(C4F8+CF4)=0.38로 증착된다. 모든 타입의 PPFP 필름은 진공, SRD, 400℃ 및 600℃ 공정 시험을 견딘다. 그러나, 박리는 PPFP 2의 20분의 초음파 세척 후에 관찰되며, 이러한 공정을 견디기에 불충분한 접착력을 나타낸다. 그럼에도 불구하고, PPFP2의 표면 변형층은 초음파 공정이 필요하지 않는, 몇몇 적용에 대해 유용할 수 있다.

| 실시 예 | 캐리어 | 박형 유리 | 진공 | SRD | 400℃ | 600℃ | 초음파 |

| 3a | PPFP1 | SC1,150℃ | P | P | P | P | P |

| 3b | PPFP2 | SC1,150℃ | P | P | P | P | F |

상기 실시 예 3a 및 3b에 있어서, 상기 캐리어 및 박형 시트 각각은 Eagle XG® 유리이고, 여기서 상기 캐리어는 150 ㎜ 직경 SMF 웨이퍼 630 microns 두께이며, 상기 박형 시트는 100 ㎜ 평방 100 microns 두께이다. 표면 변형층의 작은 두께 때문에, 장치 제작에서 오염을 유발시킬 수 있는 탈가스의 위험은 거의 없다. 더욱이, 표면 변형층이 다시 분해되는 것으로 나타나지 않기 때문에, 탈가스의 위험이 거의 없다. 또한, 표 3에서 나타낸 바와 같이, 박형 시트의 각각은 진공에서 한 시간 동안 150℃로 열처리 전에 SC1 공정을 사용하여 세척된다.

표면 에너지를 조절하기 위해 다른 방식에서 기능할 수 있는, 여전히 다른 물질은, 상기 박형 시트 및 캐리어 사이에 실온 및 고온 결합력을 조절하기 위해 표면 변형층으로서 사용될 수 있다. 예를 들어, 조절된 결합을 생산할 수 있는 결합 표면은 유리 캐리어 및/또는 유리 박형 시트를 실란 처리하여 생성될 수 있다. 실란은 적절한 표면 에너지를 생산하고, 적용을 위해 충분한 열적 안정성을 갖기 위해 선택된다. 처리될 캐리어 또는 박형 유리는 표면 실라놀기와 반응하는 실란을 방해하는 유기 및 다른 불순물 (예를 들어, 금속)을 제거하기 위한 공정, 예를 들어, O2 플라즈마 또는 UV-오존, 및 SC1 또는 표준 세척 2 (standard clean two) (기술분야에서 알려진, SC2)에 의해 세척될 수 있다. 다른 화학제에 기초한 세척은 또한, 예를 들어, HF 또는 H2SO4 세척 화학제가 사용될 수 있다. 상기 캐리어 및 박형 유리는 (HMDS의 표면 변형층과 관련하여 전술된 바와 같은) 실란 적용 전에 표면 수산기 농도를 조절하기 위해 가열될 수 있고, 및/또는 표면 수산기로 실란 축합을 완성하기 위해 실란 적용 후에 가열될 수 있다. 실란화 (silanization) 후에 미반응된 수산기의 농도는 ≥ 400℃의 온도에서 박형 유리 및 캐리어 사이에 영구적 결합을 방지, 즉, 조절된 결합을 형성하기 위해 결합 전에 충분히 낮출 수 있다. 이하 이러한 접근법은 기재된다.

실시 예 4a

O2 플라즈마 및 SC1 처리된 이의 결합 표면을 갖는 유리 캐리어는 그 다음 톨루엔 내에 1% 도데실트리에톡시실란 (dodecyltriethoxysilane) (DDTS)으로 처리되고, 축합을 완성하기 위해 1시간 동안 진공에서 150℃로 어닐링된다. DDTS 처리된 표면은 45 mJ/㎡의 표면 에너지를 나타낸다. 표 4에서 나타낸 바와 같이, (SC1 세척되고, 한 시간 동안 진공에서 400℃로 가열된) 박형 시트는 표면 위에 DDTS 표면 변형층을 갖는 캐리어 결합 표면에 결합된다. 이 제품은 습식 및 진공 공정 시험을 견디지만, 실란의 열분해에 기인한 캐리어 아래에 형성하는 버블없이 400℃ 이상의 열적 공정을 견디지 못한다. 이러한 열분해는 모두 선형 알콕시 및 클로로 알킬실란 R1xSi(OR2)y(Cl)z이 예상되고, 여기서 우수한 열안정성의 코팅을 생산하는, 메틸, 디메틸, 및 트리메틸 실란 (x=1 내지 3, R1=CH3)을 제외한 x=1 내지 3, 및 y+z = 4-x이다.

실시 예 4b

O2 플라즈마 및 SC1 처리된 이의 결합 표면을 갖는 유리 캐리어는 그 다음 톨루엔 내에 1% 3,3,3, 트리플루오로프로필트리에톡시실란 (TFTS)로 처리되고, 축합을 완성하기 위해 1시간 동안 진공에서 150℃로 어닐링된다. TFTS 처리된 표면은 47 mJ/㎡의 표면 에너지를 나타낸다. 표 4에서 나타낸 바와 같이, (SC1 세척되고 그 다음 한 시간 동안 진공에서 400℃로 가열된) 유리 박형 시트는 표면 위에 TFTS 표면 변형층을 갖는 캐리어 결합 표면에 결합된다. 이러한 제품은 유리 캐리어에 유리 박형 시트의 영구적 결합 없이, 진공, SRD, 및 400℃ 공정 시험을 견딘다. 그러나, 600℃ 시험은 실란의 열분해에 기인한 캐리어 아래에 형성되는 버블을 생산한다. 이것은 프로필기의 제한된 열안정성 때문에 예상못했던 바는 아니다. 비록 이러한 샘플이 버블링에 기인하여 600℃ 시험을 실패할지라도, 이 실시 예의 물질 및 열처리는 몇몇 적용을 위해 사용될 수 있고, 여기서 버블 및 이의 역 효과, 예를 들어, 표면 평탄도 (flatness)에서 감소, 또는 증가된 굴곡 (waviness)은 용인될 수 있다.

실시 예 4c

O2 플라즈마 및 SC1 처리된 이의 결합 표면을 갖는 유리 캐리어는 그 다음 톨루엔 내에 1% 페닐트리에톡시실란 (PTS)으로 처리되고, 축합을 완성하기 위해 1시간 동안 진공에서 200℃로 어닐링된다. PTS 처리된 표면은 54 mJ/㎡의 표면 에너지를 나타낸다. 표 4에서 나타낸 바와 같이, (SC1 세척 및 그 다음 한 시간 동안 진공에서 400℃로 가열된) 유리 박형 시트는 PTS 표면 변형층을 갖는 캐리어 결합 표면에 결합된다. 이러한 제품은 유리 캐리어와 유리 박형 시트의 영구적 결합 없이, 진공, SRD, 및 600℃까지 열적 공정을 견딘다.

실시 예 4d

O2 플라즈마 및 SC1 처리된 이의 결합 표면을 갖는 유리 캐리어는 그 다음 톨루엔 내에 1% 디페닐에톡시실란 (DPDS)로 처리되고, 축합을 완성하기 위해 1시간 동안 진공에서 200℃로 어닐링된다. DPDS 처리된 표면은 47 mJ/㎡의 표면 에너지를 나타낸다. 표 4에서 나타낸 바와 같이, (SC1 세척 및 그 다음 한 시간 동안 진공에서 400℃에서 가열된) 유리 박형 시트는 DPDS 표면 변형층을 갖는 캐리어 결합 표면에 결합된다. 이러한 제품은 상기 유리 캐리어와 유리 박형 시트의 영구적 결합 없이, 진공 및 SRD 시험, 뿐만 아니라 600℃까지의 열적 공정을 견딘다.

실시 예 4e

O2 플라즈마 및 SC1 처리된 이의 결합 표면을 갖는 유리 캐리어는 그 다음 톨루엔 내에 1% 4-펜타플루오로페닐트리에톡시실란 (PFPTS)으로 처리되고, 축합을 완성하기 위해 1시간 동안 진공에서 200℃로 어닐링된다. FPTS 처리된 표면은 57 mJ/㎡의 표면 에너지를 나타낸다. 표 4에서 나타낸 바와 같이, (SC1 세척 및 그 다음 한 시간 동안 진공에서 400℃로 가열된) 유리 박형 시트는 PFPTS 표면 변형층을 갖는 캐리어 결합 표면에 결합된다. 이러한 제품은 유리 캐리어와 유리 박형 시트의 영구적 결합 없이, 진공 및 SRD 시험, 뿐만 아니라 600℃까지의 열적 공정을 견딘다.

| 실시 예 | 캐리어 | 박형 유리 | 진공 | SRD | 400℃ | 600℃ |

| 4a | SC1, DDTS | SC1,400℃ | P | P | F | F |

| 4b | SC1, TFTS | SC1,400℃ | P | P | P | F |

| 4c | SC1. PTS | SC1,400℃ | P | P | P | P |

| 4d | SC1, DPDS | SC1,400℃ | P | P | P | P |

| 4e | SC1,PFPTS | SC1,400℃ | P | P | P | P |

실시 예 4a 내지 4e에 있어서, 상기 캐리어 및 박형 시트 각각은 Eagle XG® 유리이고, 여기서 상기 캐리어는 150 ㎜ 직경 SMF 웨이퍼 630 microns 두께이며, 상기 박형 시트는 100 ㎜ 평방 100 microns 두께이다. 상기 실란층은 자가-조립된 단층 (self-assembled monolayers) (SAM)이고, 따라서 약 2 ㎚ 미만의 두께이다. 상기 실시 예들에 있어서, 상기 SAM은 아릴, 또는 알킬 비-극성 테일 (tail) 및 모노, 디, 또는 트리-알콕사이드 헤드기 (head group)를 갖는 유기실란을 사용하여 생성시킨다. 이들은 유기 관능기를 직접 부착시키기 위해 유리 상의 실라놀 표면과 반응한다. 비-극성 헤드기들 사이에서 더 약한 상호작용은 유기층을 구조화시킨다. 표면 변형층의 작은 두께 때문에, 장치 제작에서 오염을 유발시키는 탈가스의 위험이 거의 없다. 더욱이, 표면 변형층이 실시 예 4c, 4d, 및 4e에서 분해되는 것으로 나타나지 않기 때문에, 탈가스의 위험은 거의 없다. 또한, 표 4에서 나타낸 바와 같이, 각각의 상기 유리 박형 시트는 진공에서 한 시간 동안 400℃로 열처리하기 전에 SC1 공정을 사용하여 세척된다.

실시 예 4a-4e의 비교로부터 알 수 있는 바와 같이, 초기 실온 결합을 가능하도록 40 mJ/㎡ 이상으로 결합 표면의 표면 에너지를 조절하는 것은, FPD 공정을 견디고 여전히 캐리어로부터 박형 시트를 손상 없이 제거하는, 조절된 결합을 생성하기 위한 유일한 고려사항이 아니다. 구체적으로, 실시 예 4a-4e로부터 알 수 있는 바와 같이, 각 캐리어는 상기 제품이 진공 및 SRD 공정을 견디도록 초기 실온 결합을 가능하게 하는 40 mJ/㎡ 이상의 표면 에너지를 갖는다. 그러나, 실시 예 4a 및 4b는 600℃ 공정 시험을 통과하지 못한다. 전술된 바와 같이, 어떤 적용을 위하여, 이것은 또한 상기 결합이 박형 시트 및 캐리어를 함께 유지하는데 불충분한 지점에서 결합의 분해 없이 고온 (예를 들어, 제품이 사용되는 것으로 설계된 공정에 적절한, ≥ 400℃, ≥ 500℃, 또는 ≥600℃, 650℃까지)까지의 공정을 견디고, 및 상기 박형 시트 및 캐리어 사이에 영구적 결합이 없도록 이러한 고온에서 발생하는 공유결합을 또한 조절하는 것이 중요하다. 표 4의 실시 예들에서 나타낸 바와 같이, 방향족 실란, 특히 페닐 실란은, 초기 실온 결합을 가능하게 하고, FPD 공정을 견디며 여전히 손상 없이 캐리어로부터 박형 시트를 제거하는, 조절된 결합을 제공하는데 유용하다.

실시 예 4, 3, 및 2에서 전술된 분리는, 상기 박형 시트 및 캐리어 사이에 결합 계면을 개질시키기 위한 어떤 또 다른 열적 또는 화학적 에너지의 부가 없이 실온에서 수행된다. 유일한 에너지 투입은 기계적 풀링 (pulling) 및/또는 필링력 (peeling force)이다.

실시 예 3 및 4에서 전술된 물질은 함께 결합될, 캐리어, 박형 시트, 또는 캐리어 및 박형 시트 표면 모두에, 적용될 수 있다.

조절된 결합의 사용

조절된 결합 구역을 제공하기 위해

(물질 및 연관된 결합 표면 열처리를 포함하는) 표면 변형층을 통한 조절된 결합의 하나의 사용은 유리 캐리어 및 유리 박형 시트 사이에, 조절된 결합 구역을 제공하는데 있다. 좀더 구체적으로, 상기 표면 변형층의 사용으로, 조절된 결합의 구역은 형성될 수 있고, 여기서 충분한 분리력이 결합에 의해 유발된 박형 시트 또는 캐리어에 손상 없이 상기 캐리어로부터 박형 시트 부분을 분리시킬 수 있지만, 캐리어에 대하여 박형 시트를 지탱하기 위한 충분한 결합력을 공정 내내 유지된다. 도 6을 참조하면, 유리 박형 시트 (20)는 결합 구역 (40)에 의해 유리 캐리어 (10)에 결합될 수 있다. 상기 결합 구역 (40)에 있어서, 상기 캐리어 (10) 및 박형 시트 (20)는 이들이 모노리스로서 작동하도록 서로 공유적으로 결합된다. 부가적으로, 주변부 (52)를 갖는 조절된 결합 구역 (50)이 있고, 여기서 상기 캐리어 (10) 및 박형 시트 (20)는 연결되지만, 고온 공정 후, 예를 들어, ≥ 600℃의 온도에서 공정 후 조차도, 서로 분리될 수 있다. 비록 10개의 조절된 결합 구역 (50)이 도 6에 도시될지라도, 하나를 포함하는, 어떤 적절한 수는 제공될 수 있다. 실시 예 2a, 2e, 3a, 3b, 4c, 4d, 및 4e에 의해 예시된 바와 같이, 물질 및 결합 표면 열처리를 포함하는, 표면 변형층 (30)은 상기 캐리어 (10) 및 박형 시트 (20) 사이에 조절된 결합 구역 (50)을 제공하는데 사용될 수 있다. 구체적으로, 이들 표면 변형층은 상기 캐리어 (10) 또는 박형 시트 (20) 상에 조절된 결합 구역 (50)의 주변부 (52) 내에 형성될 수 있다. 따라서, 제품 (2)이 장치 공정 동안 또는 결합 구역 (40)에서 공유 결합을 형성하기 위해, 고온에서 가공되는 경우, 주변부 (52)에 의해 결합된 구역 내에서 캐리어 (10) 및 박형 시트 (20) 사이에 조절된 결합이 제공될 수 있고, 이에 의해 분리력은 이러한 영역에서 박형 시트 및 캐리어를 (상기 박형 시트 또는 캐리어에 큰 손상 없이) 분리시킬 수 있지만, 상기 박형 시트 및 캐리어는, 초음파 공정을 포함하는, 공정 동안 박리되지 않을 것이다. 상기 표면 변형층 및 어떤 연관된 열처리에 의해 제공되는 바와 같은, 본 적용의 조절된 결합은 따라서 US '727에서의 캐리어 개념을 개선시킬 수 있다. 구체적으로, 비록 US '727의 캐리어가 이들의 결합된 주변부 및 비-결합된 중앙 영역으로 약 ≥ 600℃의 고온 공정을 포함하는, FPD 공정을 견디는 것으로 입증되었을지라도, 초음파 공정, 예를 들어, 습식 세척 및 레지스트 스트립 (resist strip) 공정은 도전으로 남아있다. 구체적으로, 해결책 (solution)에서 압력파 (pressure waves)는 (US '727에서 기재된 비-결합와 같은) 비-결합 영역에서 박형 유리 내에 공진 (sympathic vibrations)을 유도하는 것으로 보이며, 이는 그 영역에서 상기 박형 유리 및 캐리어를 결합시키는 접착력이 거의 없거나 또는 없기 때문이다. 박형 유리에서 정재파 (Standing waves)는 형성될 수 있고, 여기서 이들 파는, 만약 초음파 교반이 충분한 세기가 있다면, 결합 및 비-결합된 영역들 사이의 계면에서 박형 유리의 파괴를 유도할 수 있는 진동을 유발할 수 있다. 이러한 문제점은 상기 박형 유리 및 캐리어 사이의 갭을 최소화하고, 이들 구역 (50)에서 캐리어 (20) 및 박형 유리 (10) 사이에 조절된 결합 또는 충분한 접착을 제공하여 제거될 수 있다. 결합 표면의 (실시 예 2a, 2e, 3a, 3b, 4c, 4d, 및 4e에 의해 예시된 바와 같은 물질 및 어떤 연관된 열처리를 포함하는) 표면 변형층은 조절된 결합 영역에서 원하지 않는 진동을 피하기 위해 박형 시트 (20) 및 캐리어 (10) 사이에 충분한 결합을 제공하도록 결합 에너지를 조절한다.

그 다음, 주변부 (57)를 갖는 원하는 부분 (56)의 추출 동안, 주변부 (52) 내에 박형 시트 (20)의 부분은 공정 후 및 주변부 (57)를 따라 박형 시트의 분리 후에 캐리어 (10)로부터 간단히 분리될 수 있다. 상기 표면 변형층은 캐리어와 박형 시트의 영구적 결합을 방지하기 위해 결합 에너지를 조절하기 때문에, 이들은 온도가 ≥ 600℃인 공정에 대해 사용될 수 있다. 물론, 비록 이들 표면 변형층들은 ≥ 600℃의 온도에서 공정 동안 결합 표면 에너지를 조절할 수 있을지라도, 이들은 또한 더 낮은 온도에서 공정을 견디는 박형 시트 및 캐리어 조합을 생산하기 위해 사용될 수 있고, 이러한 더 낮은 온도 적용에 사용될 수 있다. 더군다나, 상기 제품의 열적 공정이 400℃를 초과하지 않을 경우, 실시 예들 2c, 2d, 4b에 의해 예시된 바와 같은 표면 변형층은 또한 - 몇몇 예에 있어서, 다른 공정 요구조건을 의존하여 - 결합 표면 에너지를 조절하기 위한 이러한 동일한 방식에서 사용될 수 있다.

결합 구역을 제공하기 위하여

(물질 및 어떤 연관된 결합 표면 열처리를 포함하는) 표면 변형층을 통한 조절된 결합의 제2 사용은 유리 캐리어 및 유리 박형 시트 사이에 결합 구역을 제공하는데 있다. 도 6을 참조하면, 유리 박형 시트 (20)는 결합 구역 (40)에 의해 유리 캐리어 (10)에 결합될 수 있다.

제2 사용의 하나의 구현 예에 있어서, 상기 결합 구역 (40), 캐리어 (10) 및 박형 시트 (20)는 이들이 모노리스로서 작동하도록 서로 공유적으로 결합될 수 있다. 부가적으로, 주변부 (52)를 갖는 조절된 결합 구역 (50)이 있고, 여기서 상기 캐리어 (10) 및 박형 시트 (20)는 공정을 견디도록 서로 충분히 결합되며, 여전히 고온 공정 후, 예를 들어, ≥ 600℃의 온도에서 공정 후 조차도 캐리어로부터 박형 시트의 분리를 허용한다. 따라서, 상기 실시 예 1a, 1b, 1c, 2b, 2c, 2d, 4a, 및 4b에 의해 예시된 바와 같은 (물질 및 결합 표면 열처리를 포함하는) 표면 변형층 (30)은 캐리어 (10) 및 박형 시트 (20) 사이에 결합 구역 (40)을 제공하는데 사용될 수 있다. 구체적으로, 이들 표면 변형층 및 열처리는 캐리어 (10) 또는 박형 시트 (20)상에 조절된 결합 구역 (50)의 주변부 (52)의 외부에 형성될 수 있다. 따라서, 상기 제품 (2)이 고온에서 가공되거나, 또는 공유 결합을 형성하기 위해 고온에서 처리되는 경우, 상기 캐리어 및 박형 시트 (20)는 주변부 (52)에 의해 결합된 구역의 외부에서 결합 구역 (40)내에 서로 결합될 것이다. 그 다음, 주변부 (57)를 갖는 원하는 부분 (56)의 추출 동안, 상기 박형 시트 (20) 및 캐리어 (10)를 다이스 (dice)하는 것이 바람직한 경우, 상기 제품은 이들 표면 변형층 및 열처리가 이들이 이러한 구역에서 모노리스로서 작동하도록 캐리어 (10)과 박형 시트 (20)을 공유적으로 결합시키기 때문에, 선 (5)을 따라 분리될 수 있다. 표면 변형층이 캐리어와 박형 시트의 영구적 공유 결합을 제공하기 때문에, 이들은 온도가 ≥ 600℃인 공정에 대해 사용될 수 있다. 더군다나, 상기 제품의 열적 공정, 또는 결합 구역 (40)의 초기 형성의 열적 공정은, ≥ 400℃이지만 600℃ 미만일 경우, 실시 예 4a에서 물질 및 열처리에 의해 예시된 바와 같이, 표면 변형층은 또한 이러한 동일한 방식에서 사용될 수 있다.

제2 사용의 제2 구현 예에 있어서, 결합 구역 (40)에서, 상기 캐리어 (10) 및 박형 시트 (20)는 전술된 다양한 표면 변형층을 통한 조절된 결합에 의해 서로 결합될 수 있다. 부가적으로, 주변부 (52)를 갖는, 조절된 결합 구역 (50)이 있고, 여기서 상기 캐리어 (10) 및 박형 시트 (20)는 공정을 견디도록 충분히 서로 결합되며, 여전히 고온 공정, 예를 들어, ≥ 600℃의 온도에서 공정 후 조차도 상기 캐리어로부터 박형 시트의 분리를 허용한다. 따라서, 만약 공정이 600℃까지 온도에서 수행될 것이고, 구역 (40)에서 영구 또는 공유 결합을 갖는 것을 원하지 않는다면, 상기 실시 예 2e, 3a, 3b, 4c, 4d, 및 4e에 의해 예시되는 바와 같은, (물질 및 결합 표면 열처리를 포함하는) 표면 변형층 (30)은 상기 캐리어 (10) 및 박형 시트 (20) 사이에 결합 구역 (40)을 제공하는데 사용될 수 있다. 구체적으로, 이들 표면 변형층 및 열처리는 조절된 결합 구역 (50)의 주변부 (52)의 외부에 형성될 수 있고, 상기 캐리어 (10) 또는 박형 시트 (20)상에 형성될 수 있다. 조절된 결합 구역 (50)은 결합 구역 (40)에서 형성된 바와 같은 표면 변현 층과 같거나, 또는 다르게 형성될 수 있다. 선택적으로, 만약 공정이 400℃까지 온도에서 수행될 것이고, 구역 (40)에서 영구 또는 공유 결합을 갖는 것을 원하지 않는다면, 상기 실시 예 2c, 2d, 2e, 3a, 3b, 4b, 4c, 4d, 4e에 의해 예시된 바와 같은 (물질 및 결합 표면 열처리를 포함하는) 표면 변형층 (30)은, 상기 캐리어 (10) 및 박형 시트 (20) 사이에 결합 구역 (40)을 제공하는데 사용될 수 있다.

구역 (50)에서 조절된 결합 대신에, 구역 (50)에서 비-결합 영역일 수 있고, 여기서 상기 비-결합 영역은 US '727에서 기재된 바와 같은 증가된 표면 거칠기의 구역일 수 있거나, 또는 실시 예 2a에 의해 예시된 바와 같은 표면 변형층에 의해 제공될 수 있다.

제품을 제조하는 간단한 방식

물질 및 이들의 연관된 표면 처리를 포함하는, 전술된 표면 변형층의 다양한 사용 중 제3 사용은, 다운스트림 공정 (downstream processes)을 원하지 않게 오염시킬 수 있는 유체의 진입을 방지하도록, 공유적으로 결합된 주변부를 갖는 제품, 즉, 이의 주변부 주위에 밀폐형 밀봉을 갖는 제품을 제조하는 간단한 방식을 제공하는데 사용될 수 있다. 선택적으로, 또는 부가적으로, 상기 캐리어 및 박형 시트 사이에서 공유 결합하는 공유 결합된 주변부는 제품의 어떤 구역에서 원할 수 있고, 제품의 다른 구역에서 원하지 않을 수 있다 (여기서 조절된 결합은 서로에 손상 없이 캐리어로부터 제거될 박형 시트의 섹션을 허용하는 것을 원할 수 있다). 다시, 물질 및 이들의 연관된 표면 처리를 포함하는, 전술된 표면 변형층의 다양한 사용은, 이러한 패턴화된 공유 결합 구역, 및 패턴화된 조절된 결합 구역을 제공하는데 사용될 수 있다.

제3 사용의 제1 구현 예

영구 공유 결합을 포함하는 결합 구역 (40)을 갖는 제품 (2), 및 조절된 결합 구역 (50)을 제조하는 제1 구현 예는, 이하 도 7-10을 참조하여 기재될 것이다. 예를 들어, 제품 (2)을 만들기 위해, 표면 변형층 (30)은 유리 캐리어 (10)상에 제공된다. 예시에 용이함을 위하여, 표면 변형층 (30)은 캐리어 (10) 상에 제공된 것으로 나타내고 기재된다. 그러나, 표면 변형층 (30)은 상기 캐리어 (10), 유리 박형 시트 (20), 또는 이들 모두를 제공될 수 있다. 상기 캐리어 (10) 및 박형 시트 (20) 모두가 제공된 경우, 상기 표면 변형층은, 비록 이들이 필요가 없을지라도, 동일한 물질이 바람직하다. 상기 표면 변형층 (30)은 캐리어 (10)의 전체 결합 표면 (14)에 걸쳐 제공된다. 상기 표면 변형층은, 예를 들어, (초음파 공정이 요구되지 않거나 이의 영향이 조절된 결합 구역 (50) 내에 용인될 수 있는 경우와 같은) 실시 예 2a, 및 2b-2d에서 서술된 바와 같은 물질 및 표면 처리 중 어떤 하나에 따라 상기 캐리어 (10)상에 제공될 수 있다. 필연적으로, 상기 캐리어 (20)의 결합 표면 (24)은 (다시, 전술된 조건을 갖는) 실시 예 2a 및 2b-d에 서술된 표면 제조에 따라 제조될 수 있다. 상기 박형 시트 (20)는 그 다음, 조절된 결합을 제공하는, 표면 변형층 (30)을 통해 캐리어 (10)과 연결된다. 이 단계에서, 배열은 도 8에서 나타낸 바와 같은 단면으로 나타날 것이고, 상기 캐리어 (10) 및 박형 시트 (20) 사이에 연결은, 상기 캐리어 및 시트가 적어도 박형 시트에 손상 없이 서로 분리될 수 있도록, 실온에서 반 데르 발스 또는 수소 결합 중 하나이다. 도 7 및 8에서 나타낸 바와 같이, 상기 캐리어의 결합 표면적은 박형 시트의 결합 표면적과 동일한 크기이지만, 그러할 필요는 없다. 대신에, 상기 캐리어의 표면적은 박형 시트의 표면적보다 더 클 수 있거나, 또는 그 반대이다.

상기 캐리어 (10), 표면 변형층 (30), 및 박형 시트 (20)의 배열은 그 다음 표면 변형층 (30)의 일부, 즉, 영구 공유 결합을 포함하는 결합 구역 (40)을 형성하기 위해 요구된, 구역에 속하는 표면 변형층 (30)의 일부를 제거하기 위한 공정에 적용된다. 도 7-10에서 나타낸 실시 예에 있어서, 원하는 결합 표면 (40)은 제품 (2)의 주변부의 주위이다. 따라서, 상기 표면 변형층 (30)의 주변부 일부는 상기 캐리어 (10) 및 박형 시트 (20)상에 노출부 (19, 29)를 각각 형성시키고 서로 인접하도록 제거된다. 제품 (2)은, 예를 들어, 도 9에서 나타낸 바와 같은 단면에 나타낸다. 상기 노출부 (19, 29)는 이들이 결합 표면 (14, 24)의 구역 상에 위치에 모두 배치되는 점에서 인접하고, 여기서 겉면 (faces)의 적어도 부분은 작은 갭을 가로질러 서로 마주보고 있다. 비록 그것이 도면으로부터의 경우로 나타나지 않을지라도, 상기 노출부 (19 및 29)는 표면 변형층의 작은 두께 (즉, 나노미터로, 통상적으로 약 0.1 내지 2.0 ㎚, 10 ㎚까지, 및 몇몇 경우에 있어서, 100 ㎚까지)에 기인하여, 실제로 서로 매우 근접하게 있다.

상기 표면 변형층 (30)은 다양한 기술, 예를 들어, O2 플라즈마, 레이저 방사선, UV 방사선, 가열, 또는 이의 조합에 상기 제품 (2)을 노출시켜 제거될 수 있다. 상기 표면 변형층 (30)의 일부를 제거하는데 사용된 기술은 층이 만들어진 물질에 의존할 수 있다. 예를 들어, HMDS의 표면 변형층 (30)을 제거하기 위한 특히 효과적인 방식은, HMDS을 산화시키는, O2 플라즈마이다. 작용하는 산화의 다른 수단들은, 예를 들어, 다운스트림 산소 플라즈마, 및 UV-오존이다. 만약 제거가 또한 진공 하에서 수행된다면, 산화된 HMDS는, 캐리어 (10) 및 박형 시트 (20) 사이로부터 쉽게 제거되어, 상기 노출부 (19, 29) 사이에 더 강한 공유 결합을 형성하는데 도움이 될 수 있다.

결합 구역 (40)을 나중에 형성하기 위해, 조절된 결합 구역에 대해 사용될 수 있고, 주변부, 또는 다른 구역에서 제거될 수 있는 - 다른 물질은, 예를 들어: 알킬 실란; 플루오로-알킬 실란; 방향족 실란; 플루오로 또는 클로로 방향족 실란; 불화계 유기물 (fluorinated organics) 예를 들어, 테플론 (Teflon), 및 낮은 에너지 표면을 생산하는 것으로 알려진 불소중합체 및 불화계 방향족 실란; 헥사메틸디실라잔, 1,1,3,3-테트라메틸디실라잔, 2,2,4,4,6,6-헥사메틸사이클로트리실라잔, 1,1,3,3-테트라메틸-1,3-디페닐디실라잔, 1,3-디메틸-1,1,3,3-테트라페닐디실라잔 메톡시트리메틸실란, 에톡시트리메틸실란 클로로트리메틸실란, 디메톡시디메틸실란, 및 디클로로디메틸실란과 같은 트리메틸실일 또는 메틸실일 말단 표면을 생산하는 실란; 페닐트리메톡시실란, 페닐트리에톡시실란, 디페닐디메톡시실란, 클로로페닐 실란, 디페닐디에톡시실란, 디페닐메틸메톡시페닐실란, 클로로디메틸(펜타플루오로페닐)실란, 펜타플루오로페닐트리메톡시실란, 펜타플루오로페닐트리에톡시실란 페닐디메틸메톡시실란 및 디메틸메톡시(펜타플루오로페닐)실란과 같은 방향족 말단 표면 또는 플루오로화 방향족 표면을 생산하는 실란; 작용할 수 있는 하나의 최종 실라놀, 비스 및 또는 트리스-실라놀을 갖는 실란; 열안정성을 위하여, 몇몇 할로겐 치환된 방향족 실란; 다이아몬드형 탄소; 불화계 다이아몬드형 탄소; 및 그라펜 (graphene)을 포함한다.