KR20120041234A - 트리클로로실란을 제조하는 방법 및 플랜트 - Google Patents

트리클로로실란을 제조하는 방법 및 플랜트 Download PDFInfo

- Publication number

- KR20120041234A KR20120041234A KR1020127005460A KR20127005460A KR20120041234A KR 20120041234 A KR20120041234 A KR 20120041234A KR 1020127005460 A KR1020127005460 A KR 1020127005460A KR 20127005460 A KR20127005460 A KR 20127005460A KR 20120041234 A KR20120041234 A KR 20120041234A

- Authority

- KR

- South Korea

- Prior art keywords

- reactor

- fluidized bed

- silicon particles

- hydrogen

- trichlorosilane

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/08—Compounds containing halogen

- C01B33/107—Halogenated silanes

- C01B33/1071—Tetrachloride, trichlorosilane or silicochloroform, dichlorosilane, monochlorosilane or mixtures thereof

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/08—Compounds containing halogen

- C01B33/107—Halogenated silanes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D46/00—Filters or filtering processes specially modified for separating dispersed particles from gases or vapours

- B01D46/30—Particle separators, e.g. dust precipitators, using loose filtering material

- B01D46/32—Particle separators, e.g. dust precipitators, using loose filtering material the material moving during filtering

- B01D46/38—Particle separators, e.g. dust precipitators, using loose filtering material the material moving during filtering as fluidised bed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J19/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J19/24—Stationary reactors without moving elements inside

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/08—Compounds containing halogen

- C01B33/107—Halogenated silanes

- C01B33/1071—Tetrachloride, trichlorosilane or silicochloroform, dichlorosilane, monochlorosilane or mixtures thereof

- C01B33/10742—Tetrachloride, trichlorosilane or silicochloroform, dichlorosilane, monochlorosilane or mixtures thereof prepared by hydrochlorination of silicon or of a silicon-containing material

- C01B33/10757—Tetrachloride, trichlorosilane or silicochloroform, dichlorosilane, monochlorosilane or mixtures thereof prepared by hydrochlorination of silicon or of a silicon-containing material with the preferential formation of trichlorosilane

- C01B33/10763—Tetrachloride, trichlorosilane or silicochloroform, dichlorosilane, monochlorosilane or mixtures thereof prepared by hydrochlorination of silicon or of a silicon-containing material with the preferential formation of trichlorosilane from silicon

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Silicon Compounds (AREA)

- Devices And Processes Conducted In The Presence Of Fluids And Solid Particles (AREA)

- Catalysts (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

트리클로로실란을 제조하는 방법으로서, 규소 입자들이 유동층 반응기 (101)에서 테트라클로로실란과 수소 및 선택적으로 염화수소와 반응하여 트리클로로실란 함유 생성물 가스 스트림을 형성하며, 상기 트리클로로실란 함유 생성물 가스 스트림은 선택적으로 특정 최대 입자 크기 이하의 규소 입자들만이 통과하도록 허용하는 적어도 하나의 입자 분리기 (118) 뒤에 존재하는 출구 (117)를 통해 상기 반응기 (101)로부터 배출되고, 상기 규소 입자들은 그러한 입자 분리기 (118)가 없는 적어도 하나의 추가적인 출구 (109; 112)를 통해 바람직하게는 규칙적인 간격 또는 연속적으로 상기 반응기 (101)로부터 배출되는 방법이 개시된다. 또한, 그러한 방법을 수행하기에 적당하고 제1 유동층 반응기 (101) 및 제2 유동층 반응기 (102)를 구비하는 시스템으로서, 상기 제1 유동층 반응기 (101) 및 상기 제2 유동층 반응기 (102)는 상기 제1 반응기 (101)로부터 배출된 규소가 상기 제2 반응기 (102)로 이송될 수 있는 방식으로 연결된 시스템이 개시된다.

Description

본 발명은 바람직하게는 유동층 반응기에서 규소 입자와 테트라클로로실란 및 수소의 촉매반응에 의해 트리클로로실란을 제조하는 방법 및 또한 그러한 방법이 작동될 수 있는 시스템에 관한 것이다.

일반적으로 알려진 바와 같이, 트리클로로실란은 광기전 적용 및 반도체 기술에서 요구되는 고순도 규소의 생산 및 또한 유기규소 화학에서 가치있는 중간체이다. 따라서, 예를 들어, 흔히 여전히 비교적 높은 비율의 불순물을 갖는 금속 규소은 트리클로로실란으로 전환된 후 물에 의해 환원되어 고순도 규소를 제공한다. 그러한 방법은, 예를 들어, DE 2 919 086에서 알려져 있다. 또한, 그것에 대한 대안으로서, 고순도 규소는, 예를 들어, DE 33 11 650에 개시된 바와 같이, 모노실란의 열분해에 의해 얻어질 수 있다. 다음으로, 이 목적을 위해 요구되는 모노실란은, 특히, 트리클로로실란의 불균등화 반응 (disproportionation)에 의해 얻어질 수 있다.

트리클로로실란의 합성은, 특히, 2개의 반응 경로를 통해, 즉 금속 규소와 염화수소의 직접 반응 (염화수소첨가 변이체 (hydrochlorination variant)) 및 부차적으로 실리콘 테트라클로라이드와 금속 규소 (metallurgical silicon) 및 수소의 반응 (수소첨가 변이체)에 의해 수행될 수 있다.

수소첨가 변이체가 특히 매우 보편적인데, 이는 (폴리실리콘을 제조하는 사실상 모든 방법에서와 같이) 요구되는 실리콘 테트라클로라이드가 모노실란을 형성하는 트리클로로실란의 불균등화 반응에서 필수적으로 부산물로 형성되기 때문이다. 합성 사슬 Si + SiCl4 + H2 → SiHCl3 → SiH4 + SiH4 + SiCl4 → Si의 총 수율은 상기 불균등화 반응에서 형성된 실리콘 테트라클로라이드를 상기 반응 경로로 다시 공급함으로써 당연히 상당히 증가될 수 있다.

트리클로로실란을 형성하는 실리콘 테트라클로라이드와 금속 규소 및 수소의 반응은 바람직하게는 유동층 반응기에서 수행된다. 적당한 유동층 반응기는, 예를 들어, DE 196 47 162에서 알려져 있다. 그러한 반응기는 일반적으로 반응 공간을 포함하며, 상기 반응 공간의 하부 영역은 분배판 (distributor plate)을 구비하는데, 상기 분배판을 통해 수소 가스 및 가스상 실리콘 테트라클로라이드가 상기 반응 공간 내로 공급될 수 있다. 규소 입자는 적당한 입구를 통해 상기 반응 공간 내로 직접 도입될 수 있다. 상기 규소 입자는 수소 및 가스상 실리콘 테트라클로라이드의 상향류 가스 혼합물에 의해 유동화 상태로 전환되어 유동층 (fluidized bed)을 형성한다.

일반적으로 유동층에서 형성된 트리클로로실란 (및 아마도 다른 반응 생성물)은 유동층 반응기의 상부 영역에 존재하는 출구를 통해 반응기로부터 배출된다. 여기서의 문제는, 특히 높은 가스 속도에서, 항상 미세 규소 입자들이 가스에 의해 상기 유동층으로부터 배출되어 트리클로로실란 함유 생성물 가스 스트림과 함께 반응기를 떠난다는 것이다. 이 손실이 과도해지는 것을 방지하기 위하여, 일반적으로 트리클로로실란의 합성을 위한 유동층 반응기들은 사이클론과 같은 입자 분리기를 구비한다. 적당한 사이클론은 일반적으로 가스 입구, 가스 출구, 입자 중력 출구 (particle gravity outlet )를 갖는 사이클론 본체 및 입자 배출 튜브를 구비하고, 상기 입자 배출 튜브의 상단부는 상기 사이클론 본체의 입자 중력 출구와 연통한다. 통상, 먼지 깔때기가 사이클론 본체와 입자 배출 튜브 사이에 사용된다.

상기 사이클론 본체, 먼지 깔때기 및 입자 배출 튜브는 일반적으로 상기 사이클론 본체가 상기 반응 공간의 상부, 이상적으로는 상기 반응 공간에 형성된 유동층의 상부에 위치하는 방식으로 유동층 반응기의 반응 공간에 배치된다. 한편, 상기 입자 배출 튜브의 하부는, 바람직하게는 유동층 내로 돌출된다.

그러한 유동층 반응기의 전형적인 작동 상태에서, 상기 반응 공간 내로 도입된 규소 입자의 평균 입경은 약 100 내지 400 ㎛ 범위이다. 그러나, 진행중인 작동에서, 상기 입자의 크기가 감소하며, 이후, 예를 들어, 10 ㎛ 미만의 크기를 갖는 입자들이 증가하게 된다. 상기 입자 크기가 특정 입자 크기 (정확한 크기는 입자의 밀도, 유동층 반응기에서의 유속 등과 같은 파라미터에 의존함)보다 작아지자마자, 그러한 크기를 갖는 입자들은 트리클로로실란 함유 생성물 가스 스트림에 혼입되어 (entrained) 사이클론의 사이클론 본체로 들어간다. 상기 사이클론 본체 내에서, 특정 (일반적으로 조절가능한) 입자 크기보다 큰 모든 규소 입자들은 생성물 가스 스트림으로부터 분리되어 사이클론 본체의 입자 중력 출구를 통해 입자 배출 튜브로 떨어진다. 이 입자 배출 튜브를 통해, 상기 특정 입자보다 큰 입자들은 유동층 내로 직접 재순환된다. 한편, 더 미세한 입자들은 사이클론을 통과하여 후속 단계에서 필터 또는 다른 수단에 의해 복잡한 방식으로 트리클로로실란 함유 생성물 가스 스트림으로부터 분리되어야 한다.

그러한 유동층 반응기에서 일어나는 추가적인 문제는 입자 형태로 도입된 금속 규소가 항상 특정 비율의 "비활동(inactive)" 또는 "비활성(inert)" 규소 입자를 갖는다는 것인데, 상기와 같은 규소 입자는 유동층 반응기에서 지배적인 반응 조건에서 가스상 실리콘 테트라클로라이드 및 수소와 반응하더라도 단지 매우 느리게 반응한다. 이는, 예를 들어, 규소 입자가 강하게 산화된 표면을 갖는 경우인데, 상기와 같은 표면은 실리콘 테트라클로라이드와 수소의 증기/가스 혼합물로부터 상기 입자의 반응성 부분을 차폐한다. 장기간 운전시, 유동층에서 그러한 입자의 농도가 시간에 따라 증가하여 관련된 유동층 반응기의 효율에 상당한 영향을 줄 수 있다. 결과적으로 유동층 반응기의 작동을 규칙적인 간격으로 중단하여 존재하는 규소 적재물을 부분적으로 또는 완전히 교체하는 것이 필요할 수 있다.

대안으로서, 생성물 가스 스트림과 함께 반응기를 실제로 떠날 필요가 있는 입자들보다 더 많고 또한 더 큰 입자들이 유동층 반응기에 위치한 입자 분리기를 통해 반응기를 떠나도록 허용함으로써 유동층에서 비활동 입자의 농도를 낮게 유지하려는 시도가 이루어졌다. 전술한 바와 같이, 일반적으로 사이클론과 같은 입자 분리기의 선택도 (selectivity)는 변화될 수 있다.

그러나, 결과적으로 트리클로로실란 함유 생성물 가스 스트림으로부터 입자의 후속적인 제거 비용이 상당히 증가한다. 더욱이, 사용되는 금속 규소의 측면에서 반응의 총 수율도 당연히 상당히 감소한다.

본 발명의 목적은 상기 문제들이 발생하지 않거나, 또는 최소한 상당 부분 회피될 수 있는 트리클로로실란의 제조에 대한 기술적 해결책을 제공하는 것이다.

이 목적은 청구항 1의 특징을 갖는 트리클로로실란을 제조하는 방법 및 제6항의 특징을 갖는 트리클로로실란을 제조하는 시스템에 의해 달성된다. 본 발명의 방법의 바람직한 구현예들은 종속항인 청구항 2 내지 청구항 5에 표시되어 있다. 본 발명의 시스템의 바람직한 구현예들은 종속항인 청구항 7 및 청구항 8에서 발견될 수 있다. 이로써 모든 청구항들의 기재는 인용에 의하여 본 상세한 설명에 통합된다.

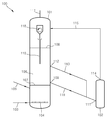

도 1은 제1 유동층 반응기 및 제2 유동층 반응기를 구비하는 본 발명에 따른 시스템의 바람직한 구현예의 구조를 개략적으로 나타낸다.

서두에서 언급된 대부분의 일반적인 방법과 같이, 본 발명의 방법은 유동층 반응기를 사용하며, 상기 반응기에서 규소 입자들은 테트라클로로실란과 수소 및 선택적으로 염화수소와 반응하여 트리클로로실란 함유 생성물 가스 스트림을 형성한다. 일반적으로 염화수소의 존재가 절대적으로 필요하지는 않지만, 특히 반응기를 시동할 때 긍정적인 효과를 가질 수 있다.

사용되는 유동층 반응기는 테트라클로로실란 및 수소, 특히 상기 두 성분 및 적절한 경우 염화수소의 증기/가스 혼합물용의 적어도 하나의 입구, 및 또한 규소 입자용의 적어도 하나의 입구를 갖는다. 적어도 테트라클로로실란 및 수소용의 적어도 하나의 입구가 바람직하게는 유동층 반응기의 바닥 영역에 배치되며, 이에 따라 테트라클로로실란 및 수소는 유동층 반응기 내에서 상방향으로 흐를 수 있다. 이후, 반응기에 도입된 규소 입자는 테트라클로로실란 및 수소와 함께 유동층을 형성할 수 있다.

본 발명의 방법의 바람직한 구현예들에서, 규소 입자와 테트라클로로실란 및 수소 및 선택적으로 염화수소의 반응이 촉매 조건하에서 일어난다. 가능한 촉매들은, 특히, 철 및/또는 구리 함유 촉매이며, 구리 함유 촉매를 사용하는 것이 보다 바람직하다. 적당한 철 함유 촉매는, 예를 들어, 금속 철이고, 적당한 구리 함유 촉매는 금속 구리 (예를 들어, 구리 분말 또는 구리 플레이크의 형태) 또는 구리 화합물이다. 상기 촉매는 규소 입자와는 별도로 유동층 반응기에 도입되거나, 또는 사전에 규소 입자와 혼합될 수 있다.

더욱이, 사용되는 유동층 반응기는 트리클로로실란 함유 생성물 가스 스트림용의 적어도 하나의 출구를 갖는다. 서두에서 언급된 바와 같이, 일반적으로 그러한 트리클로로실란 함유 생성물 가스 스트림은 항상 작은 규소 입자를 포함한다. 이 이유로, 본 발명의 목적을 위해 사용되는 유동층 반응기에서 선택적으로 특정 최대 입자 크기 이하의 규소 입자들만이 통과하도록 허용하는 적어도 하나의 입자 분리기가 트리클로로실란 함유 생성물 가스 스트림용의 적어도 하나의 출구의 업스트림에 설치된다. 일반적으로 이 최대 입자 크기는, 사용되는 입자 분리기에 따라, 조절될 수 있다. 따라서, 사용되는 입자 분리기는, 예를 들어, 원심 분리기, 특히 사이클론일 수 있다. 이러한 분리기에서, 일반적으로 어떤 크기를 갖는 어떤 입자들이 분리되고 어떤 입자들이 분리기를 통과하도록 허용되는지는 정확하게 설정될 수 있다.

특히, 본 발명에 따른 방법은 규소 입자들이 적어도 하나의 추가적인 출구를 통해 바람직하게는 규칙적인 간격 또는 연속적으로 반응기로부터 배출되는 것을 특징으로 하며, 이 경우에는 그러한 선택적으로 작동하는 입자 분리기가 이 적어도 하나의 추가적인 출구의 업스트림에 위치하지 않는다. 따라서, 상기 적어도 하나의 추가적인 출구는 상기 언급된 최대 입자 크기보다 큰 직경을 갖는 규소 입자들도 통과하도록 허용한다.

서두에서 언급된 바와 같이, 트리클로로실란을 제조하는 유동층 반응기들은 흔히 비활동 규소 입자들이 반응기 내에 축적하는 문제를 겪으며, 이에 따라 반응기의 효율이 감소한다. 일반적으로 규소 입자용의 적어도 하나의 입구를 통해 새로운 규소 입자들에 의해 빠르게 대체되는, 규소 입자들의 목표 배출은 그러한 비활동 입자들의 축적이 효과적으로 방지되도록 한다.

규소 입자들은 특히 바람직하게는 유동층 반응기에서 유동층의 유체 구간 (fluid section)으로부터 직접 제거된다. 본 발명의 경우에는, 역시, 수소와 테트라클로로실란 및 적절한 경우 염화수소가 바람직하게는 유동층 반응기의 바닥 영역에서 반응기에 공급된다. 이 바닥 영역 위에 유동층이 형성된다. 일반적으로 이 유동층은 뚜렷한 하부 경계를 갖는다. 상방향에서, 상기 유체 구간은, 특히 상기 유동층이 정지 (stationary) 유동층인 경우, 비교적 뚜렷한 경계를 가질 수 있다. 그러면, 유동층의 유체 구간은 상부 경계 및 하부 경계 사이의 부분이다. 한편, 상기 유동층이 순환 유동층인 경우, 상기 유동층은 수소와 실리콘 테트라클로라이드 및 적절한 경우 염화수소의 높은 유속 때문에 흔히 뚜렷한 상부 경계를 더 이상 갖지 않는다 .

본 발명의 방법의 특히 바람직한 구현예들에서, 배출된 규소 입자들은 제2 반응기, 특히 바람직하게는 제2 유동층 반응기로 이송된다. 상기 제2 반응기에서 상기 배출된 규소 입자들은 테트라클로로실란과 수소 및 선택적으로 염화수소와 다시 한번 반응하여 트리클로로실란 함유 생성물 가스 스트림을 형성한다. 따라서, 입자 분리기를 갖는 출구를 통해 반응기로부터 배출된 규소 입자와 대조적으로, 적어도 하나의 추가적인 출구를 통해 목표 방식으로 배출된 입자들은 추가로 활용된다. 이는 본 발명의 방법의 총 수율에 당연히 긍정적인 기여를 한다.

상기 제2 반응기에 형성된 트리클로로실란 함유 생성물 가스 스트림은 원리적으로 상기 제1 반응기에서 형성된 생성물 가스 스트림과는 완전히 별도로 추가로 정제되고 처리될 수 있다. 그러나, 상기 제2 반응기로부터의 트리클로로실란 함유 생성물 가스 스트림이 상기 업스트림 (제1) 유동층 반응기로 재순환되는 것이 특히 바람직하다. 이는 상기 제2 반응기를 구조 측면에서 매우 단순하게 유지하는 것을 가능하게 한다. 따라서, 예를 들어, 상기 제2 반응기에서 별도의 입자 분리기가 요구되지 않는다. 대신에, 상기 제2 반응기로부터의 트리클로로실란 함유 생성물 가스 스트림은 상기 업스트림 유동층 반응기로부터의 트리클로로실란 함유 생성물 가스 스트림과 결합될 수 있다. 이후, 상기 결합된 생성물 가스 스트림은 상기 제1 유동층 반응기에서 적어도 하나의 입자 분리기를 통과한다.

상기 제1 유동층 반응기로부터 상기 제2 반응기로 이송된 비활동 입자들이 상기 제2 반응기에서도 반응하여 거기에 축적되지 않도록 하기 위하여, 상기 배출된 규소 입자들이 상기 제2 반응기에서 반응하는 반응 조건들은 바람직하게는 상기 업스트림 유동층 반응기의 반응조건들과 다르다. 이는 특히 반응 파라미터, 즉 온도 및/또는 압력에 대해 적용한다. 상기 제2 반응기가 상기 제1 반응기보다 높은 온도에서 작동되는 것이 특히 바람직하다.

더욱이, 상기 제2 반응기 뒤에 또 다른 유사한 제3 반응기 및 선택적으로 다른 추가적인 반응기들이 존재하여 상기 제2 반응기에서의 비활동 입자들의 축적을 다시 한번 방지하는 것을 이론적으로 상상할 수 있다. 그러나, 이는 실제로는 대부분의 경우에 필요하지 않아야 한다.

트리클로로실란을 제조하는 본 발명에 따른 시스템은 제1 반응기 및 제2 반응기, 특히 두 개의 유동층 반응기를 구비하는데, 이 유동층 반응기들은 각각 규소 입자를 테트라클로로실란과 수소 및 선택적으로 염화수소와 반응시켜 트리클로로실란 함유 생성물 가스 스트림을 형성하기에 적당하다. 상기 제1 반응기에서 제1 트리클로로실란 함유 생성물 가스 스트림이 형성되고, 상기 제2 반응기에서 제2 트리클로로실란 함유 생성물 가스 스트림이 형성된다.

상기 제1 반응기는 바람직하게는 적어도 하기 성분들을 갖는다:

● 테트라클로로실란과 수소 및 적절한 경우 염화수소용의 적어도 하나의 입구,

● 규소 입자용의 적어도 하나의 입구,

● 규소 입자들이 테트라클로로실란과 수소 및 적절한 경우 염화수소와 함께 유동층을 형성할 수 있는 반응 공간,

● 선택적으로 특정 최대 입자 크기 이하의 규소 입자들만을 통과시키는 적어도 하나의 입자 분리기 뒤에 존재하는 제1 트리클로로실란 함유 생성물 가스 스트림용의 적어도 하나의 출구, 및

● 그러한 입자 분리기를 갖지 않는 적어도 하나의 추가적인 출구로서, 상기 추가적인 출구를 통해 최대 입자 크기보다 큰 크기를 갖는 규소 입자들도 상기 반응기로부터 배출될 수 있는 추가적인 출구.

상기 제2 반응기는 적어도 하기를 포함한다:

● 규소 입자용의 적어도 하나의 입구,

● 규소 입자들이 테트라클로로실란과 수소 및 적절한 경우 염화수소와 함께 유동층을 형성할 수 있는 반응 공간, 및

● 상기 제2 트리클로로실란 함유 생성물 가스 스트림용의 적어도 하나의 출구.

본 발명의 시스템은, 특히, 상기 제1 반응기의 적어도 하나의 추가적인 출구 및 상기 제2 반응기의 적어도 하나의 규소 입자용의 입구 사이에 연결부가 존재하는 것을 특징으로 하며, 상기 연결부를 통해 상기 제1 반응기로부터 배출된 규소 입자들이 상기 제2 반응기로 이송될 수 있다. 그러한 연결부는, 예를 들어, 밸브 또는 플랩 (flap)과 같은 적당한 연결 부품을 통해 각 반응기의 입구 또는 출구에 결합된 파이프일 수 있다.

상기 제1 유동층 반응기에 존재하는 적어도 하나의 입자 분리기는 바람직하게는 하나 이상의 사이클론이다. 적당한 사이클론들은 원칙적으로 당해 기술분야에서 통상의 지식을 가진 자에게 알려져 있어서 본 발명의 목적으로 위해 상세히 설명될 필요는 없다. 게다가, 이 점에서는 유동층 반응기용으로 적당한 사이클론에 대하여 위에서 제공된 상세 내용도 참조될 수 있다.

특히 바람직한 구현예들에서, 상기 제1 반응기 및 상기 제2 반응기 사이에 전술한 연결부 외에 적어도 하나의 추가적인 연결부가 존재하는데, 상기 추가적인 연결부를 통해 상기 제2 트리클로로실란 함유 생성물 가스 스트림이 상기 제1 반응기 내로 도입될 수 있다. 이러한 두 개의 연결부를 갖는 구현예에서는, 이에 따라 상기 제2 반응기의 반응 공간이 상기 제1 반응기의 반응 공간에 "병렬로 연결"된다. 상기 제1 반응기로부터 배출된 규소는 상기 제2 반응기의 반응 공간에서 실리콘 테트라클로라이드와 수소 및 선택적으로 염화수소와 반응하고, 이후 형성된 트리클로로실란은 상기 제1 반응기 내로 반송되고, 따라서 회로를 폐쇄한다.

본 발명의 추가적인 특징들은 종속 청구항들과 함께 본 발명의 시스템의 바람직한 구현예의 하기 설명으로부터 유도될 수 있다. 여기서, 개별적인 특징들은 본 발명의 일 구현예에서 그 자체로 또는 그들 중 복수의 특징들과 결합하여 구현될 수 있다. 설명된 바람직한 구현예들은 단지 예시의 목적을 위한 것이며 본 발명의 보다 나은 이해를 제공하는 것이며 어떠한 제한을 구성하는 것으로 해석되지 않아야 한다.

도 1은 제1 유동층 반응기 (101) 및 제2 유동층 반응기 (102)를 구비하는 본 발명에 따른 시스템 (100)의 바람직한 구현예의 구조를 개략적으로 나타낸다.

도시된 본 발명에 따른 시스템 (100)의 바람직한 구현예는 제1 유동층 반응기 (101) 및 제2 유동층 반응기 (102)를 포함한다.

제1 유동층 반응기 (101)는 바닥 영역에 입구 (103)를 가지며, 이 입구 (103)를 통해 수소와 가스상 실리콘 테트라클로라이드 및 선택적으로 염화수소가 상기 반응기 내로 도입될 수 있다. 반응기 (101) 내에는 분배기 (104)가 있으며, 이는 상기 반응기 내에 균일하게 분배된 가스 흐름을 생성하는 것을 가능하게 한다. 반응할 금속 규소은 입구 (105)를 통해 반응기 (101) 내로 도입될 수 있다. 이 규소는, 수소와 실리콘 테트라클로라이드 및 적절한 경우 또한 염화수소의 상향류 증기/가스 혼합물 때문에, 유동층 반응기 (101)의 반응 공간 (106)에서 유동층을 형성한다. 상기 유동층은 바람직하게는 정지 유동층, 즉 천정 및 바닥 모두에 비교적 뚜렷한 경계를 갖는 유동층이다. 상기 하부 경계는 마킹 (107)에 의해 표시되고, 상기 상부 경계는 마킹 (108)에 의해 표시된다. 상기 두 개의 마킹 사이에 상기 유동층의 유체 구간이 있다. 이로부터, 규소 입자는 출구 (109)를 통해 유동층 반응기 (101)로부터 배출될 수 있으며 연결라인 (110) 및 입구 (111)를 통해 유동층 반응기 (102) 내로 이송될 수 있다. 더욱이, 출구 (112) 및 연결라인 (113)도 보여진다. 이들은 상기 유동층의 유체 구간의 상부 구간으로부터 규소 입자들을 제거하는 것을 가능하게 한다. 또한 원칙적으로, 반응기 (101)는 두 개 이상의 그러한 배출 기회를 가질 수 있다.

유동층 반응기 (102)에서, 상기 배출된 규소 입자들은 수소와 실리콘 테트라클로라이드 및 선택적으로 염화수소와 함께 유동층을 다시 한번 형성할 수 있다 (유동층 반응기 (102)는 이 목적을 위해 수소, 실리콘 테트라클로라이드 및 염화수소에 대한 그 자체의 유입 기회를 가질 수 있다). 여기서 형성된 트리클로로실란 함유 반응 혼합물은 출구 (114) 및 연결라인 (115)을 통해 유동층 반응기 (101)로 재순환될 수 있다. 상기 혼합물은 바람직하게는 상기 유동층의 상부 경계 (108) 위에서 반응기 (101) 내로 도입된다. 거기서, 상기 혼합물은 반응기 (101)에서 형성된 트리클로로실란 함유 생성물 혼합물과 혼합될 수 있다.

상기 결합된 트리클로로실란 함유 생성물 혼합물은 출구 (116) 및 배출 라인 (117)을 통해 상기 반응기로부터 배출되어 그것의 추가적인 용도로 이송될 수 있다. 출구 (116)의 앞에는 입자 분리기 (118)가 존재한다. 이는 특정 최대 입자 크기를 갖는 규소 입자들만이 통과하도록 허용한다. 잔여 입자들은 분리기 (118) 내에서 분리되어 입자 중력 출구 (119)를 통해 상기 유동층으로 재순환된다.

Claims (8)

- 트리클로로실란을 제조하는 방법으로서,

규소 입자들이 유동층 반응기 (101)에서 테트라클로로실란과 수소 및 선택적으로 염화수소와 반응하여 트리클로로실란 함유 생성물 가스 스트림을 형성하며, 상기 유동층 반응기 (101)는 상기 테트라클로로실란과 상기 수소 및 적절한 경우 상기 염화수소용의 적어도 하나의 입구 (103), 상기 테트라클로로실란 및 상기 수소와 함께 유동층을 형성하는 상기 규소 입자용의 적어도 하나의 입구 (105) 및 상기 트리클로로실란 함유 생성물 가스 스트림용의 적어도 하나의 출구 (117)를 구비하고, 상기 적어도 하나의 출구 (117)의 앞에는 적어도 하나의 입자 분리기 (118)가 존재하며, 상기 적어도 하나의 입자 분리기 (118)는 선택적으로 특정 최대 입자 크기 이하의 규소 입자들만이 통과하도록 허용하고, 규소 입자들은 그러한 입자 분리기 (118)가 없는 적어도 하나의 추가적인 출구 (109; 112)를 통해 바람직하게는 규칙적인 간격 또는 연속적으로 상기 반응기 (101)로부터 배출되는 트리클로로실란을 제조하는 방법. - 제1항에 있어서, 상기 규소 입자들은 상기 유동층의 유체 구간으로부터 직접 취해지는 방법.

- 제1항 또는 제2항에 있어서, 상기 배출된 규소 입자들은 제2 반응기 (102), 특히 제2 유동층 반응기로 이송되고, 상기 제2 반응기 (102)에서 상기 배출된 규소 입자들이 테트라클로로실란과 수소 및 선택적으로 염화수소와 반응하여 제2 트리클로로실란 함유 생성물 가스 스트림을 형성하는 방법.

- 제3항에 있어서, 상기 제2 트리클로로실란 함유 생성물 가스 스트림은 입자 분리기 (109; 112)가 없는 상기 적어도 하나의 추가적인 출구를 구비하는 상기 업스트림 유동층 반응기 (101)로 이송되는 방법.

- 제2한 내지 제4항 중 어느 한 항에 있어서, 상기 배출된 규소 입자들이 반응하는 상기 제2 반응기 (102)에서의 반응 조건, 특히 온도 및/또는 압력은, 입자 분리기 (109; 112)가 없는 상기 적어도 하나의 추가적인 출구를 구비하는 상기 업스트림 유동층 반응기 (101)에서의 반응 조건과 다른 방법.

- 트리클로로실란을 제조하는, 특히 청구항 1 내지 청구항 5 중 어느 한 항에 따른 방법을 수행하는 시스템 (100)으로서, 상기 시스템은,

규소 입자들을 테트라클로로실란과 수소 및 적절한 경우 염화수소와 반응시켜 제1 트리클로로실란 함유 생성물 가스 스트림을 제공하는 유동층 반응기로 설정된 제1 반응기 (101) 및 규소 입자와 테트라클로로실란 및 수소 및 적절한 경우 염화수소의 반응으로 제2 트리클로로실란 함유 생성물 가스 스트림을 제공하는 제2 반응기 (102), 특히 유동층 반응기로 설정된 반응기를 포함하고,

상기 제1 반응기 (101)는,

● 상기 테트라클로로실란과 상기 수소 및 적절한 경우 상기 염화수소용의 적어도 하나의 입구 (103),

● 상기 규소 입자용의 적어도 하나의 입구 (105),

● 상기 규소 입자들이 상기 테트라클로로실란 및 상기 수소와 함께 유동층을 형성할 수 있는 반응 공간 (106),

● 선택적으로 특정 최대 입자 크기 이하의 규소 입자들만이 통과하도록 허용하는 적어도 하나의 입자 분리기 (118) 뒤에 존재하는, 제1 트리클로로실란 함유 생성물 가스 스트림용의 적어도 하나의 출구 (107), 및

● 그러한 입자 분리기가 없는 적어도 하나의 추가적인 출구 (109; 112)로서, 상기 추가적인 출구를 통해 최대 입자 크기보다 큰 크기를 갖는 규소 입자들도 상기 반응기 (101)로부터 배출될 수 있는 추가적인 출구(109; 112)를 구비하며,

상기 제2 반응기 (102)는,

● 상기 규소 입자용의 적어도 하나의 입구 (111),

● 상기 규소 입자들이 테트라클로로실란 및 수소와 함께 유동층을 형성할 수 있는 반응 공간, 및

● 상기 제2 트리클로로실란 함유 생성물 가스 스트림용의 적어도 하나의 출구 (114)를 구비하며,

상기 제1 반응기 (101)의 상기 적어도 하나의 추가적인 출구 (109; 112) 및 상기 제2 반응기 (102)의 규소 입자용의 상기 적어도 하나의 입구 (111) 사이에 연결부 (110)가 존재하고, 상기 연결부 (110)를 통해 상기 제1 반응기 (101)로부터 배출된 상기 규소 입자들이 상기 제2 반응기 (102)로 이송될 수 있는 시스템. - 제6항에 있어서, 상기 적어도 하나의 입자 분리기 (118)는 하나 이상의 사이클론인 시스템.

- 제6항 또는 청구항 7에 있어서, 상기 제1 반응기 (101) 및 상기 제2 반응기 (102) 사이에 적어도 하나의 추가적인 연결부 (115)가 존재하고, 상기 연결부 (115)를 통해 상기 제2 트리클로로실란 함유 생성물 가스 스트림이 상기 제1 반응기 (101)로 도입될 수 있는 시스템.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102009037155A DE102009037155B3 (de) | 2009-08-04 | 2009-08-04 | Verfahren und Anlage zur Herstellung von Trichlorsilan |

| DE102009037155.9 | 2009-08-04 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20120041234A true KR20120041234A (ko) | 2012-04-30 |

Family

ID=42813912

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020127005460A KR20120041234A (ko) | 2009-08-04 | 2010-08-02 | 트리클로로실란을 제조하는 방법 및 플랜트 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US20120189526A1 (ko) |

| EP (1) | EP2462058B1 (ko) |

| JP (1) | JP5788877B2 (ko) |

| KR (1) | KR20120041234A (ko) |

| CN (1) | CN102639440B (ko) |

| CA (1) | CA2769759A1 (ko) |

| DE (1) | DE102009037155B3 (ko) |

| MY (1) | MY162486A (ko) |

| RU (1) | RU2547269C2 (ko) |

| TW (1) | TWI507359B (ko) |

| WO (1) | WO2011015560A1 (ko) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102010044108A1 (de) * | 2010-11-18 | 2012-05-24 | Evonik Degussa Gmbh | Herstellung von Chlorsilanen aus kleinstteiligem Reinstsilicium |

| EP2749534B1 (en) * | 2011-10-18 | 2018-12-19 | Toagosei Co., Ltd. | Method for producing chloropolysilane, and fluid bed reaction device |

| DE102012224182A1 (de) | 2012-12-21 | 2014-07-10 | Evonik Degussa Gmbh | Verfahren zur Aufbereitung feinteiliger Feststoffe bei der Herstellung von Chlorsilanen |

| DE102013201742A1 (de) | 2012-12-21 | 2014-06-26 | Evonik Industries Ag | Verfahren zur Aufbereitung von Silizium-haltigem feinkörnigen Material bei der Herstellung von Chlorsilanen |

| WO2014165165A1 (en) * | 2013-03-13 | 2014-10-09 | Centrotherm Photovoltaics Usa, Inc. | Temperature management in chlorination processes and systems related thereto |

| DE102013212908A1 (de) | 2013-07-02 | 2015-01-08 | Wacker Chemie Ag | Analyse der Zusammensetzung eines Gases oder eines Gasstromes in einem chemischen Reaktor und ein Verfahren zur Herstellung von Chlorsilanen in einem Wirbelschichtreaktor |

| JP6037047B2 (ja) | 2013-09-30 | 2016-11-30 | エルジー・ケム・リミテッド | 卜リクロロシラン製造方法 |

| US9796594B2 (en) | 2013-12-10 | 2017-10-24 | Summit Process Design, Inc. | Process for producing trichlorosilane |

| EP3088358A1 (de) | 2015-04-28 | 2016-11-02 | Evonik Degussa GmbH | Verfahren zur aufbereitung feinteiliger feststoffe bei der herstellung von chlorsilanen |

| EP3100979A1 (de) | 2015-06-02 | 2016-12-07 | Evonik Degussa GmbH | Aufbereitung feinteiliger feststoffe bei der herstellung von chlorsilanen durch sintern bei niedrigen temperaturen |

| EP3100978A1 (de) | 2015-06-02 | 2016-12-07 | Evonik Degussa GmbH | Aufbereitung feinteiliger feststoffe bei der herstellung von chlorsilanen durch agglomerieren und kompaktierung |

| KR101987129B1 (ko) * | 2016-09-19 | 2019-06-10 | 한화케미칼 주식회사 | 3염화 실란 합성용 유동층 반응기 |

| CN107433055B (zh) * | 2017-08-30 | 2019-10-08 | 上海华畅环保设备发展有限公司 | 沸腾床分离器中沸腾颗粒再生方法及装置 |

| CN109395675B (zh) * | 2018-09-14 | 2021-07-20 | 四川永祥多晶硅有限公司 | 一种固定流化工艺 |

| JP7381605B2 (ja) * | 2019-04-29 | 2023-11-15 | ワッカー ケミー アクチエンゲゼルシャフト | 構造が最適化されたシリコン粒子を有するトリクロロシランの製造方法 |

| CN116639699B (zh) * | 2023-07-12 | 2024-02-02 | 江苏中圣高科技产业有限公司 | 一种制备三氯氢硅的生产工艺及系统 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2028289B (en) * | 1978-08-18 | 1982-09-02 | Schumacher Co J C | Producing silicon |

| US4676967A (en) * | 1978-08-23 | 1987-06-30 | Union Carbide Corporation | High purity silane and silicon production |

| DE3024319C2 (de) * | 1980-06-27 | 1983-07-21 | Wacker-Chemitronic Gesellschaft für Elektronik-Grundstoffe mbH, 8263 Burghausen | Kontinuierliches Verfahren zur Herstellung von Trichlorsilan |

| JPS57118017A (en) * | 1981-01-16 | 1982-07-22 | Koujiyundo Silicon Kk | Manufacture of trichlorosilane |

| JPS57156318A (en) * | 1981-03-16 | 1982-09-27 | Koujiyundo Silicon Kk | Production of trichlorosilane |

| FR2530638A1 (fr) * | 1982-07-26 | 1984-01-27 | Rhone Poulenc Spec Chim | Procede de preparation d'un melange a base de trichlorosilane utilisable pour la preparation de silicium de haute purete |

| FR2533906A1 (fr) * | 1982-09-30 | 1984-04-06 | Rhone Poulenc Spec Chim | Procede et dispositif pour la preparation de silane pur par reaction de chlorosilanes avec l'hydrure de lithium |

| US4526769A (en) * | 1983-07-18 | 1985-07-02 | Motorola, Inc. | Trichlorosilane production process |

| CN85107465A (zh) * | 1985-10-12 | 1987-04-15 | 北京有色冶金设计研究总院 | 四氯化硅氢化新工艺 |

| JP2519094B2 (ja) * | 1988-11-29 | 1996-07-31 | 高純度シリコン株式会社 | トリクロロシラン製造用流動反応装置 |

| JP3778631B2 (ja) * | 1995-11-14 | 2006-05-24 | 株式会社トクヤマ | サイクロン及びこれを備えた流動層反応装置 |

| US5776416A (en) * | 1995-11-14 | 1998-07-07 | Tokuyama Corporation | Cyclone and fluidized bed reactor having same |

| DE19654154A1 (de) * | 1995-12-25 | 1997-06-26 | Tokuyama Corp | Verfahren zur Herstellung von Trichlorsilan |

| JP3708649B2 (ja) * | 1995-12-25 | 2005-10-19 | 株式会社トクヤマ | 銅シリサイドを有する金属珪素粒子の製造方法 |

| JP3708648B2 (ja) * | 1995-12-25 | 2005-10-19 | 株式会社トクヤマ | トリクロロシランの製造方法 |

| DE10062413A1 (de) * | 2000-12-14 | 2002-07-04 | Solarworld Ag | Verfahren zur Herstellung von Trichlorsilan |

| RU2274602C1 (ru) * | 2004-08-16 | 2006-04-20 | Федеральное государственное унитарное предприятие "Государственный научно-исследовательский и проектный институт редкометаллической промышленности "Гиредмет" | Способ получения трихлорсилана |

| DE102004045245B4 (de) * | 2004-09-17 | 2007-11-15 | Degussa Gmbh | Vorrichtung und Verfahren zur Herstellung von Silanen |

| JP5397580B2 (ja) * | 2007-05-25 | 2014-01-22 | 三菱マテリアル株式会社 | トリクロロシランの製造方法と製造装置および多結晶シリコンの製造方法 |

| CN101125654A (zh) * | 2007-09-04 | 2008-02-20 | 浙江开化合成材料有限公司 | 一种用于三氯氢硅生产的大型流化床反应器 |

| CN101279735A (zh) * | 2008-05-30 | 2008-10-08 | 中蓝晨光化工研究院有限公司 | 三氯氢硅的生产方法及其设备 |

-

2009

- 2009-08-04 DE DE102009037155A patent/DE102009037155B3/de active Active

-

2010

- 2010-08-02 EP EP10739921.4A patent/EP2462058B1/de active Active

- 2010-08-02 JP JP2012523311A patent/JP5788877B2/ja not_active Expired - Fee Related

- 2010-08-02 KR KR1020127005460A patent/KR20120041234A/ko not_active Application Discontinuation

- 2010-08-02 WO PCT/EP2010/061224 patent/WO2011015560A1/de active Application Filing

- 2010-08-02 CA CA2769759A patent/CA2769759A1/en not_active Abandoned

- 2010-08-02 MY MYPI2012000491A patent/MY162486A/en unknown

- 2010-08-02 RU RU2012106750/04A patent/RU2547269C2/ru active

- 2010-08-02 US US13/388,692 patent/US20120189526A1/en not_active Abandoned

- 2010-08-02 CN CN201080043459.XA patent/CN102639440B/zh active Active

- 2010-08-04 TW TW099125977A patent/TWI507359B/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| CN102639440A (zh) | 2012-08-15 |

| DE102009037155B3 (de) | 2010-11-04 |

| JP2013500928A (ja) | 2013-01-10 |

| TWI507359B (zh) | 2015-11-11 |

| CN102639440B (zh) | 2017-05-31 |

| CA2769759A1 (en) | 2011-02-10 |

| EP2462058A1 (de) | 2012-06-13 |

| TW201111281A (en) | 2011-04-01 |

| MY162486A (en) | 2017-06-15 |

| US20120189526A1 (en) | 2012-07-26 |

| EP2462058B1 (de) | 2014-01-01 |

| RU2547269C2 (ru) | 2015-04-10 |

| JP5788877B2 (ja) | 2015-10-07 |

| RU2012106750A (ru) | 2013-09-10 |

| WO2011015560A1 (de) | 2011-02-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20120041234A (ko) | 트리클로로실란을 제조하는 방법 및 플랜트 | |

| US7553466B2 (en) | Method for producing highly pure, granular silicon in a fluidised bed | |

| AU2007290858B2 (en) | Silicon production with a fluidized bed reactor integrated into a Siemens-type process | |

| JP5779099B2 (ja) | テトラクロロシランを用いて壁面析出を減少させる、流動床反応器によるシリコンの製造 | |

| KR20140004103A (ko) | 불균화 작업을 포함하는 실질적으로 폐쇄-루프형 방법에서의 다결정 실리콘의 제조 | |

| KR20130138357A (ko) | 실질적인 폐쇄 루프 공정 및 시스템에 의한 다결정질 실리콘의 제조 | |

| KR101987129B1 (ko) | 3염화 실란 합성용 유동층 반응기 | |

| KR102490962B1 (ko) | 할로실란을 분리하는 방법 | |

| US20120100042A1 (en) | Production of Polycrystalline Silicon in Substantially Closed-Loop Systems | |

| KR101816339B1 (ko) | 연속식 관형반응기를 이용한 클로로실란가스 제조방법 | |

| KR20130027445A (ko) | 기포 크기 조절 기능을 갖는 싸이클론 및 이를 포함하는 유동층 반응기 | |

| KR102012914B1 (ko) | 트리클로로실란 제조장치 및 제조방법 | |

| KR102012910B1 (ko) | 트리클로로실란 제조장치 및 제조방법 | |

| CN101239722A (zh) | 制备太阳能级硅的方法 | |

| KR20170001411A (ko) | 트리클로로실란 제조방법 및 제조장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |