KR101122952B1 - 유기규소 화합물 - Google Patents

유기규소 화합물 Download PDFInfo

- Publication number

- KR101122952B1 KR101122952B1 KR1020040045344A KR20040045344A KR101122952B1 KR 101122952 B1 KR101122952 B1 KR 101122952B1 KR 1020040045344 A KR1020040045344 A KR 1020040045344A KR 20040045344 A KR20040045344 A KR 20040045344A KR 101122952 B1 KR101122952 B1 KR 101122952B1

- Authority

- KR

- South Korea

- Prior art keywords

- mixture

- rubber

- group

- ethanol

- nmr

- Prior art date

Links

- 150000003961 organosilicon compounds Chemical class 0.000 title claims abstract description 43

- 239000000203 mixture Substances 0.000 claims abstract description 131

- 229920001971 elastomer Polymers 0.000 claims abstract description 89

- 239000005060 rubber Substances 0.000 claims abstract description 87

- 150000001875 compounds Chemical class 0.000 claims abstract description 47

- -1 mercapto- Chemical class 0.000 claims abstract description 30

- 239000000945 filler Substances 0.000 claims abstract description 23

- 125000003118 aryl group Chemical group 0.000 claims abstract description 13

- 125000000217 alkyl group Chemical group 0.000 claims abstract description 9

- 125000001931 aliphatic group Chemical group 0.000 claims abstract description 8

- 125000003710 aryl alkyl group Chemical group 0.000 claims abstract description 8

- 125000003342 alkenyl group Chemical group 0.000 claims abstract description 7

- 125000001183 hydrocarbyl group Chemical group 0.000 claims abstract 3

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 134

- 238000006243 chemical reaction Methods 0.000 claims description 60

- 238000000034 method Methods 0.000 claims description 23

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 claims description 16

- 229910000077 silane Inorganic materials 0.000 claims description 16

- 229910052751 metal Inorganic materials 0.000 claims description 12

- 239000002184 metal Substances 0.000 claims description 12

- 230000008569 process Effects 0.000 claims description 12

- 239000003054 catalyst Substances 0.000 claims description 8

- 150000002736 metal compounds Chemical class 0.000 claims description 8

- 239000000463 material Substances 0.000 claims description 6

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 claims description 5

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 5

- 239000010936 titanium Substances 0.000 claims description 5

- 125000004400 (C1-C12) alkyl group Chemical group 0.000 claims description 4

- 150000007524 organic acids Chemical class 0.000 claims description 3

- 229920006395 saturated elastomer Polymers 0.000 claims description 3

- 229910052719 titanium Inorganic materials 0.000 claims description 3

- 238000013016 damping Methods 0.000 claims description 2

- 239000011541 reaction mixture Substances 0.000 claims description 2

- 238000007789 sealing Methods 0.000 claims description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims 1

- 230000007717 exclusion Effects 0.000 claims 1

- 150000002601 lanthanoid compounds Chemical class 0.000 claims 1

- 229910052760 oxygen Inorganic materials 0.000 claims 1

- 239000001301 oxygen Substances 0.000 claims 1

- 229910052710 silicon Inorganic materials 0.000 abstract description 8

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical group [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 abstract description 7

- 238000002360 preparation method Methods 0.000 abstract description 7

- 125000004104 aryloxy group Chemical group 0.000 abstract 1

- HLZKNKRTKFSKGZ-UHFFFAOYSA-N tetradecan-1-ol Chemical compound CCCCCCCCCCCCCCO HLZKNKRTKFSKGZ-UHFFFAOYSA-N 0.000 description 40

- 238000005481 NMR spectroscopy Methods 0.000 description 38

- 150000004756 silanes Chemical class 0.000 description 38

- LQZZUXJYWNFBMV-UHFFFAOYSA-N dodecan-1-ol Chemical compound CCCCCCCCCCCCO LQZZUXJYWNFBMV-UHFFFAOYSA-N 0.000 description 35

- 238000005160 1H NMR spectroscopy Methods 0.000 description 34

- 238000001816 cooling Methods 0.000 description 31

- FPCJKVGGYOAWIZ-UHFFFAOYSA-N butan-1-ol;titanium Chemical compound [Ti].CCCCO.CCCCO.CCCCO.CCCCO FPCJKVGGYOAWIZ-UHFFFAOYSA-N 0.000 description 28

- 125000000956 methoxy group Chemical group [H]C([H])([H])O* 0.000 description 26

- 229910018540 Si C Inorganic materials 0.000 description 24

- 229910010271 silicon carbide Inorganic materials 0.000 description 24

- 239000007788 liquid Substances 0.000 description 23

- 238000005809 transesterification reaction Methods 0.000 description 17

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical class O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 16

- 238000012360 testing method Methods 0.000 description 16

- 238000002156 mixing Methods 0.000 description 15

- 150000001298 alcohols Chemical class 0.000 description 12

- FBBATURSCRIBHN-UHFFFAOYSA-N triethoxy-[3-(3-triethoxysilylpropyldisulfanyl)propyl]silane Chemical compound CCO[Si](OCC)(OCC)CCCSSCCC[Si](OCC)(OCC)OCC FBBATURSCRIBHN-UHFFFAOYSA-N 0.000 description 12

- DCQBZYNUSLHVJC-UHFFFAOYSA-N 3-triethoxysilylpropane-1-thiol Chemical compound CCO[Si](OCC)(OCC)CCCS DCQBZYNUSLHVJC-UHFFFAOYSA-N 0.000 description 11

- 239000000047 product Substances 0.000 description 11

- 238000005516 engineering process Methods 0.000 description 10

- JOXIMZWYDAKGHI-UHFFFAOYSA-N toluene-4-sulfonic acid Chemical compound CC1=CC=C(S(O)(=O)=O)C=C1 JOXIMZWYDAKGHI-UHFFFAOYSA-N 0.000 description 10

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 9

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 9

- 150000001408 amides Chemical class 0.000 description 9

- 239000003795 chemical substances by application Substances 0.000 description 9

- GLDOVTGHNKAZLK-UHFFFAOYSA-N octadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCO GLDOVTGHNKAZLK-UHFFFAOYSA-N 0.000 description 9

- 239000012925 reference material Substances 0.000 description 9

- 238000004073 vulcanization Methods 0.000 description 9

- 150000004820 halides Chemical class 0.000 description 8

- 238000012545 processing Methods 0.000 description 8

- 239000011593 sulfur Substances 0.000 description 8

- 229910052717 sulfur Inorganic materials 0.000 description 8

- 150000007944 thiolates Chemical class 0.000 description 8

- VTHOKNTVYKTUPI-UHFFFAOYSA-N triethoxy-[3-(3-triethoxysilylpropyltetrasulfanyl)propyl]silane Chemical compound CCO[Si](OCC)(OCC)CCCSSSSCCC[Si](OCC)(OCC)OCC VTHOKNTVYKTUPI-UHFFFAOYSA-N 0.000 description 8

- 238000004821 distillation Methods 0.000 description 7

- 238000009472 formulation Methods 0.000 description 7

- BXWNKGSJHAJOGX-UHFFFAOYSA-N hexadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCO BXWNKGSJHAJOGX-UHFFFAOYSA-N 0.000 description 7

- 150000003949 imides Chemical class 0.000 description 7

- 238000011835 investigation Methods 0.000 description 7

- 239000003446 ligand Substances 0.000 description 7

- 229920000642 polymer Polymers 0.000 description 7

- 238000005096 rolling process Methods 0.000 description 7

- 125000001424 substituent group Chemical class 0.000 description 7

- 150000004763 sulfides Chemical class 0.000 description 7

- 238000009826 distribution Methods 0.000 description 6

- 230000002787 reinforcement Effects 0.000 description 6

- 239000010703 silicon Substances 0.000 description 6

- 239000000377 silicon dioxide Substances 0.000 description 6

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 5

- 125000003545 alkoxy group Chemical group 0.000 description 5

- 230000008901 benefit Effects 0.000 description 5

- 239000006229 carbon black Substances 0.000 description 5

- 235000019241 carbon black Nutrition 0.000 description 5

- 239000007787 solid Substances 0.000 description 5

- 229920003048 styrene butadiene rubber Polymers 0.000 description 5

- 150000003623 transition metal compounds Chemical class 0.000 description 5

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 4

- 238000007792 addition Methods 0.000 description 4

- 239000003153 chemical reaction reagent Substances 0.000 description 4

- 229920001577 copolymer Polymers 0.000 description 4

- 230000008878 coupling Effects 0.000 description 4

- 239000007822 coupling agent Substances 0.000 description 4

- 238000010168 coupling process Methods 0.000 description 4

- 238000005859 coupling reaction Methods 0.000 description 4

- CVAQQLHCIMTBEY-UHFFFAOYSA-N diethoxymethyl-[3-[3-(diethoxymethylsilyl)propyldisulfanyl]propyl]silane Chemical compound CCOC(OCC)[SiH2]CCCSSCCC[SiH2]C(OCC)OCC CVAQQLHCIMTBEY-UHFFFAOYSA-N 0.000 description 4

- 239000003365 glass fiber Substances 0.000 description 4

- 150000002430 hydrocarbons Chemical group 0.000 description 4

- 230000007062 hydrolysis Effects 0.000 description 4

- 238000006460 hydrolysis reaction Methods 0.000 description 4

- 239000002994 raw material Substances 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 238000009835 boiling Methods 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 125000001301 ethoxy group Chemical group [H]C([H])([H])C([H])([H])O* 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 3

- 239000000446 fuel Substances 0.000 description 3

- 238000007429 general method Methods 0.000 description 3

- 238000004128 high performance liquid chromatography Methods 0.000 description 3

- 229930195733 hydrocarbon Natural products 0.000 description 3

- 229910010272 inorganic material Inorganic materials 0.000 description 3

- 239000011147 inorganic material Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 229910044991 metal oxide Inorganic materials 0.000 description 3

- 150000004706 metal oxides Chemical class 0.000 description 3

- 229920000620 organic polymer Polymers 0.000 description 3

- 230000009257 reactivity Effects 0.000 description 3

- 230000003014 reinforcing effect Effects 0.000 description 3

- 150000004760 silicates Chemical class 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 229920003051 synthetic elastomer Polymers 0.000 description 3

- 239000005061 synthetic rubber Substances 0.000 description 3

- 239000001993 wax Substances 0.000 description 3

- YXIWHUQXZSMYRE-UHFFFAOYSA-N 1,3-benzothiazole-2-thiol Chemical compound C1=CC=C2SC(S)=NC2=C1 YXIWHUQXZSMYRE-UHFFFAOYSA-N 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N Alumina Chemical class [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- 101100243399 Caenorhabditis elegans pept-2 gene Proteins 0.000 description 2

- 239000004971 Cross linker Substances 0.000 description 2

- ZRALSGWEFCBTJO-UHFFFAOYSA-N Guanidine Chemical compound NC(N)=N ZRALSGWEFCBTJO-UHFFFAOYSA-N 0.000 description 2

- 229910003849 O-Si Inorganic materials 0.000 description 2

- 229910003872 O—Si Inorganic materials 0.000 description 2

- 239000005062 Polybutadiene Substances 0.000 description 2

- DTQVDTLACAAQTR-UHFFFAOYSA-N Trifluoroacetic acid Chemical compound OC(=O)C(F)(F)F DTQVDTLACAAQTR-UHFFFAOYSA-N 0.000 description 2

- 239000000969 carrier Substances 0.000 description 2

- YACLQRRMGMJLJV-UHFFFAOYSA-N chloroprene Chemical compound ClC(=C)C=C YACLQRRMGMJLJV-UHFFFAOYSA-N 0.000 description 2

- WITDFSFZHZYQHB-UHFFFAOYSA-N dibenzylcarbamothioylsulfanyl n,n-dibenzylcarbamodithioate Chemical compound C=1C=CC=CC=1CN(CC=1C=CC=CC=1)C(=S)SSC(=S)N(CC=1C=CC=CC=1)CC1=CC=CC=C1 WITDFSFZHZYQHB-UHFFFAOYSA-N 0.000 description 2

- IJKVHSBPTUYDLN-UHFFFAOYSA-N dihydroxy(oxo)silane Chemical compound O[Si](O)=O IJKVHSBPTUYDLN-UHFFFAOYSA-N 0.000 description 2

- 239000000806 elastomer Substances 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 229910052745 lead Inorganic materials 0.000 description 2

- 239000003607 modifier Substances 0.000 description 2

- DEQZTKGFXNUBJL-UHFFFAOYSA-N n-(1,3-benzothiazol-2-ylsulfanyl)cyclohexanamine Chemical compound C1CCCCC1NSC1=NC2=CC=CC=C2S1 DEQZTKGFXNUBJL-UHFFFAOYSA-N 0.000 description 2

- 238000006384 oligomerization reaction Methods 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 230000008092 positive effect Effects 0.000 description 2

- 238000001556 precipitation Methods 0.000 description 2

- 239000011164 primary particle Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 230000003068 static effect Effects 0.000 description 2

- 238000005728 strengthening Methods 0.000 description 2

- 230000035882 stress Effects 0.000 description 2

- 239000012815 thermoplastic material Substances 0.000 description 2

- 229920001187 thermosetting polymer Polymers 0.000 description 2

- UMGDCJDMYOKAJW-UHFFFAOYSA-N thiourea Chemical compound NC(N)=S UMGDCJDMYOKAJW-UHFFFAOYSA-N 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- OWRCNXZUPFZXOS-UHFFFAOYSA-N 1,3-diphenylguanidine Chemical compound C=1C=CC=CC=1NC(=N)NC1=CC=CC=C1 OWRCNXZUPFZXOS-UHFFFAOYSA-N 0.000 description 1

- IEBRQGCEMSOGNJ-UHFFFAOYSA-N 1-[ethoxy(dimethyl)silyl]propane-1-thiol Chemical compound CCO[Si](C)(C)C(S)CC IEBRQGCEMSOGNJ-UHFFFAOYSA-N 0.000 description 1

- HEOAZPQEJXEDMW-UHFFFAOYSA-N 2-dimethylsilyloxypropane-1-thiol Chemical compound SCC(C)O[SiH](C)C HEOAZPQEJXEDMW-UHFFFAOYSA-N 0.000 description 1

- CNRYZCJUQUPISJ-UHFFFAOYSA-N 3-trihexadecoxysilylpropane-1-thiol Chemical compound CCCCCCCCCCCCCCCCO[Si](CCCS)(OCCCCCCCCCCCCCCCC)OCCCCCCCCCCCCCCCC CNRYZCJUQUPISJ-UHFFFAOYSA-N 0.000 description 1

- UUEWCQRISZBELL-UHFFFAOYSA-N 3-trimethoxysilylpropane-1-thiol Chemical compound CO[Si](OC)(OC)CCCS UUEWCQRISZBELL-UHFFFAOYSA-N 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- 239000005995 Aluminium silicate Substances 0.000 description 1

- 239000004604 Blowing Agent Substances 0.000 description 1

- 239000004606 Fillers/Extenders Substances 0.000 description 1

- 244000043261 Hevea brasiliensis Species 0.000 description 1

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 1

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Natural products CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 1

- CHJJGSNFBQVOTG-UHFFFAOYSA-N N-methyl-guanidine Natural products CNC(N)=N CHJJGSNFBQVOTG-UHFFFAOYSA-N 0.000 description 1

- 229910052779 Neodymium Inorganic materials 0.000 description 1

- 239000006057 Non-nutritive feed additive Substances 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 239000006087 Silane Coupling Agent Substances 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 1

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Natural products NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 229910052915 alkaline earth metal silicate Inorganic materials 0.000 description 1

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical class [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 1

- 235000012211 aluminium silicate Nutrition 0.000 description 1

- 125000000129 anionic group Chemical group 0.000 description 1

- 230000003712 anti-aging effect Effects 0.000 description 1

- 239000010692 aromatic oil Substances 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 235000012241 calcium silicate Nutrition 0.000 description 1

- DKVNPHBNOWQYFE-UHFFFAOYSA-N carbamodithioic acid Chemical compound NC(S)=S DKVNPHBNOWQYFE-UHFFFAOYSA-N 0.000 description 1

- 239000012876 carrier material Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 229920003193 cis-1,4-polybutadiene polymer Polymers 0.000 description 1

- 239000007859 condensation product Substances 0.000 description 1

- 238000006482 condensation reaction Methods 0.000 description 1

- 239000003431 cross linking reagent Substances 0.000 description 1

- 125000000058 cyclopentadienyl group Chemical group C1(=CC=CC1)* 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- PNOXNTGLSKTMQO-UHFFFAOYSA-L diacetyloxytin Chemical compound CC(=O)O[Sn]OC(C)=O PNOXNTGLSKTMQO-UHFFFAOYSA-L 0.000 description 1

- RCJVRSBWZCNNQT-UHFFFAOYSA-N dichloridooxygen Chemical compound ClOCl RCJVRSBWZCNNQT-UHFFFAOYSA-N 0.000 description 1

- 229920003244 diene elastomer Polymers 0.000 description 1

- SWSQBOPZIKWTGO-UHFFFAOYSA-N dimethylaminoamidine Natural products CN(C)C(N)=N SWSQBOPZIKWTGO-UHFFFAOYSA-N 0.000 description 1

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 239000012990 dithiocarbamate Substances 0.000 description 1

- PYBNTRWJKQJDRE-UHFFFAOYSA-L dodecanoate;tin(2+) Chemical compound [Sn+2].CCCCCCCCCCCC([O-])=O.CCCCCCCCCCCC([O-])=O PYBNTRWJKQJDRE-UHFFFAOYSA-L 0.000 description 1

- 239000000975 dye Substances 0.000 description 1

- ZSWFCLXCOIISFI-UHFFFAOYSA-N endo-cyclopentadiene Natural products C1C=CC=C1 ZSWFCLXCOIISFI-UHFFFAOYSA-N 0.000 description 1

- HQQADJVZYDDRJT-UHFFFAOYSA-N ethene;prop-1-ene Chemical group C=C.CC=C HQQADJVZYDDRJT-UHFFFAOYSA-N 0.000 description 1

- 229910021485 fumed silica Inorganic materials 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- 125000005842 heteroatom Chemical group 0.000 description 1

- TZMQHOJDDMFGQX-UHFFFAOYSA-N hexane-1,1,1-triol Chemical compound CCCCCC(O)(O)O TZMQHOJDDMFGQX-UHFFFAOYSA-N 0.000 description 1

- 230000003301 hydrolyzing effect Effects 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- BTFJIXJJCSYFAL-UHFFFAOYSA-N icosan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCCCO BTFJIXJJCSYFAL-UHFFFAOYSA-N 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 239000011256 inorganic filler Substances 0.000 description 1

- 229910003475 inorganic filler Inorganic materials 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 229910052747 lanthanoid Inorganic materials 0.000 description 1

- 150000002602 lanthanoids Chemical class 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- 239000004611 light stabiliser Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 239000000391 magnesium silicate Substances 0.000 description 1

- 235000012243 magnesium silicates Nutrition 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 229910001510 metal chloride Inorganic materials 0.000 description 1

- 229910052976 metal sulfide Inorganic materials 0.000 description 1

- 239000004005 microsphere Substances 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 229920003052 natural elastomer Polymers 0.000 description 1

- 239000005445 natural material Substances 0.000 description 1

- 229920001194 natural rubber Polymers 0.000 description 1

- QEFYFXOXNSNQGX-UHFFFAOYSA-N neodymium atom Chemical compound [Nd] QEFYFXOXNSNQGX-UHFFFAOYSA-N 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229920002857 polybutadiene Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920001195 polyisoprene Polymers 0.000 description 1

- 229910000057 polysulfane Inorganic materials 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 239000003340 retarding agent Substances 0.000 description 1

- 229910052702 rhenium Inorganic materials 0.000 description 1

- 229910052706 scandium Inorganic materials 0.000 description 1

- 150000003377 silicon compounds Chemical class 0.000 description 1

- 239000012265 solid product Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- QAZLUNIWYYOJPC-UHFFFAOYSA-M sulfenamide Chemical compound [Cl-].COC1=C(C)C=[N+]2C3=NC4=CC=C(OC)C=C4N3SCC2=C1C QAZLUNIWYYOJPC-UHFFFAOYSA-M 0.000 description 1

- XTHPWXDJESJLNJ-UHFFFAOYSA-N sulfurochloridic acid Chemical compound OS(Cl)(=O)=O XTHPWXDJESJLNJ-UHFFFAOYSA-N 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- 229910052716 thallium Inorganic materials 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- KUAZQDVKQLNFPE-UHFFFAOYSA-N thiram Chemical compound CN(C)C(=S)SSC(=S)N(C)C KUAZQDVKQLNFPE-UHFFFAOYSA-N 0.000 description 1

- 229960002447 thiram Drugs 0.000 description 1

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 1

- 125000005270 trialkylamine group Chemical group 0.000 description 1

- NBXZNTLFQLUFES-UHFFFAOYSA-N triethoxy(propyl)silane Chemical compound CCC[Si](OCC)(OCC)OCC NBXZNTLFQLUFES-UHFFFAOYSA-N 0.000 description 1

- XSIGLRIVXRKQRA-UHFFFAOYSA-N triethoxysilylmethanethiol Chemical compound CCO[Si](CS)(OCC)OCC XSIGLRIVXRKQRA-UHFFFAOYSA-N 0.000 description 1

- ITMCEJHCFYSIIV-UHFFFAOYSA-N triflic acid Chemical compound OS(=O)(=O)C(F)(F)F ITMCEJHCFYSIIV-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 239000003981 vehicle Substances 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 229910052727 yttrium Inorganic materials 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07F—ACYCLIC, CARBOCYCLIC OR HETEROCYCLIC COMPOUNDS CONTAINING ELEMENTS OTHER THAN CARBON, HYDROGEN, HALOGEN, OXYGEN, NITROGEN, SULFUR, SELENIUM OR TELLURIUM

- C07F7/00—Compounds containing elements of Groups 4 or 14 of the Periodic Table

- C07F7/02—Silicon compounds

- C07F7/08—Compounds having one or more C—Si linkages

- C07F7/18—Compounds having one or more C—Si linkages as well as one or more C—O—Si linkages

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/54—Silicon-containing compounds

- C08K5/548—Silicon-containing compounds containing sulfur

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07F—ACYCLIC, CARBOCYCLIC OR HETEROCYCLIC COMPOUNDS CONTAINING ELEMENTS OTHER THAN CARBON, HYDROGEN, HALOGEN, OXYGEN, NITROGEN, SULFUR, SELENIUM OR TELLURIUM

- C07F7/00—Compounds containing elements of Groups 4 or 14 of the Periodic Table

- C07F7/02—Silicon compounds

- C07F7/08—Compounds having one or more C—Si linkages

- C07F7/18—Compounds having one or more C—Si linkages as well as one or more C—O—Si linkages

- C07F7/1804—Compounds having Si-O-C linkages

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

- Silicon Polymers (AREA)

Abstract

Description

본 발명은 유기규소 화합물, 그의 제조 방법, 및 그의 용도에 관한 것이다.

비스[3-트리에톡시실릴프로필]테트라술판 또는 비스[3-트리에톡시실릴프로필]디술판과 같은 폴리술판-알킬트리알콕시실란, 및 3-메르캅토프로필트리메톡시실란 또는 3-메르캅토프로필트리에톡시실란과 같은 메르캅토알킬트리알콕시실란은, 무기 재료 (예를 들어, 유리 섬유, 금속 또는 산화 충전재)와 유기 중합체 (예를 들어, 열경화성 재료, 열가소성 재료 및 엘라스토머) 사이에서 커플링제로 사용된다 (Angew. Chem. 98, (1986) 237-253).

이러한 커플링제/결합제는 충전재 및 중합체와 안정한 화학 결합을 형성하고, 이에 의해 충전재 표면과 중합체 사이에서 양호한 상호작용을 생성한다. 이들은 혼합물의 점도를 감소시키고, 혼합 과정에서 충전재의 분산을 촉진시킨다.

또한, 규소 원자 상에 3개의 알콕시 치환기를 갖는 상업적으로 시판되는 실란 커플링제 (DE 22 55 577)를 사용하면, 충전재와의 결합 동안과 결합 후에 상당량의 알콜이 방출된다고 알려져 있다. 일반적으로 트리메톡시-치환된 실란 및 트리에톡시-치환된 실란이 사용되기 때문에, 이러한 경우에는 상응하는 알콜인 메탄 올 및 에탄올이 방출된다 (Berkemeier, D.; Hader, W.; Rinker, M.; Heiss, G. 'Mixing of silica compounds from the viewpoint of a manufacturer of internal mixers', Gummi, Fasern, Kunststoffe (2001), 54(1), 17-22).

또한, 메톡시-치환된 실란 및 에톡시-치환된 실란은 상응하는 장쇄 알콕시-치환된 실란보다 가수분해 활성이 더 높은 것으로 알려져 있고 (E.R. Pohl, F.D. Osterholtz J. Adhesion Sci. Technology 6(1) 1992, 127-149), 따라서 충전재에 보다 신속하게 결합할 수 있으며, 이러한 사실은 지금까지 경제적인 측면에서 메톡시-치환된 실란 및 에톡시-치환된 실란을 사용하지 않는 것이 불가능했음을 의미한다.

화학식 [RO(R'O)2Si-R'']nXm 및 [R'O(RO)2Si-R'']nX

m의 유기규소 화합물은 DE 10163941호에 공지되어 있다.

알콕시실란 기재의 공지 커플링제를 사용시 나타나는 심각한 문제점은, 알콕시실란이 충전제에 결합하는 동안과 결합 후에 화학양론적 양의 휘발성 알콜 (예를 들어, 메탄올 및 에탄올)이 환경으로 방출된다는 것이다.

본 발명의 목적은, 충전재와 결합하는 동안 휘발성 알콜을 방출하지 않을 수 있음과 동시에 충전재에 대해 높은 반응성을 보유할 수 있는 유기규소 화합물을 제공하는 것이다.

따라서, 본 발명은 화학식 1의 유기규소 화합물 및 그의 혼합물을 제공한다.

상기 식에서,

R은 동일하거나 상이하며, R'O기 또는 C1-C12-알킬기, 바람직하게는 메틸 또는 에틸기를 나타내고,

R'은 동일하거나 상이하며, C12-C24의 분지쇄 또는 비분지쇄의 단일결합 알킬 또는 알케닐기, 아릴기, 아르알킬기, 또는 R'''3Si (식 중, R'''은 C1-C30, 바람직하게는 C1-C8의 분지쇄 또는 비분지쇄의 알킬 또는 알케닐기, 아르알킬기 또는 아릴기를 나타냄)를 나타내고,

R''은 분지쇄 또는 비분지쇄의 포화되거나 불포화된 지방족, 방향족 또는 혼합 지방족/방향족 이중결합 C1-C30 탄화수소기이며,

X는, n=1 및 m=1인 경우 SH, n=1 및 m=1인 경우 SCN, 또는 n=2 및 m=1-14인 경우 S를 나타낸다.

본 발명에 따른 화학식 1의 유기규소 화합물에서, R은 1개 또는 2개의 알킬기를 함유하는 것이 바람직할 수 있다.

R''은 CH2, CH2CH2, CH2CH2CH2, CH2

CH2CH2CH2, CH2(CH3), CH2CH(CH

3), CH(CH3)CH2, C(CH3)2, CH2(C3H5), CH2CH2CH(CH

3), CH2CH(CH3)CH2 또는 를 나타낼 수 있다.

본 발명에 따른 화학식 1의 유기규소 화합물은

(상기 식들 중, y는 동일하거나 상이하며, 12 내지 24의 수를 나타냄), 및 상기 언급한 각 실란들의 혼합물일 수 있다.

본 발명에 따른 화학식 1의 유기규소 화합물은

일 수 있다.

축합 생성물, 즉 올리고실록산 및 폴리실록산은 본 발명에 따른 화학식 1의 실란으로부터 용이하게 형성될 수 있다. 올리고실록산 및 폴리실록산은, 상응하는 화학식 1의 알콕시실란의 물 첨가에 의한 올리고머화 또는 공-올리고머화에 의해, 그리고 첨가제의 첨가, 및 이 분야의 당업자에게 공지된 방법의 채용에 의해 수득할 수 있다.

화학식 1 화합물의 이들 올리고머 또는 중합체 실록산은 화학식 1 화합물의 단량체 화합물과 동일한 용도의 커플링 시약으로서 사용될 수 있다.

또한, 본 발명에 따른 유기규소 화합물은 유기규소 화합물의 혼합물로서, 예를 들어 화학식 1의 유기규소 화합물들의 혼합물로서, 화학식 1의 유기규소 화합물의 올리고머 또는 중합체 실록산들의 혼합물로서, 또는 화학식 1의 유기규소 화합물과 화학식 1의 유기규소 화합물의 올리고머 또는 중합체 실록산의 혼합물로서 사용될 수 있다.

또한, 본 발명은 본 발명에 따른 유기규소 화합물의 제조 방법을 제공하는데, 이 방법은 화학식 2의 실란을 화학식 R'-OH (식 중, R'은 상기 기재된 의미를 가짐)와 촉매적으로 반응시켜 RIVOH를 제거하는 것을 특징으로 하며, 여기서 RIVO-기에 대한 R'-OH의 몰비는 1 이상 (바람직하게는 1.2 이상)이고 RIVOH는 반응 혼합물로부터 연속적으로 또는 불연속적으로 제거된다.

상기 식에서, R''은 상기 기재된 의미를 갖고; RV는 동일하거나 상이하며, RIVO- 또는 C1-C12-알킬기, 바람직하게는 메틸 또는 에틸기를 나타내고; RIV는 동일하거나 상이하며, 메틸 또는 에틸기를 나타낸다.

형성된 알콕시실란에서, 서로에 대한 알콕시 치환기의 상대적 분포에 대해 제조된 물질 혼합물의 정확한 조성은 고해상도 29-Si NMR 또는 GPC에 의해 측정될 수 있다.

형성된 동종의 알콕시실란 화합물의 혼합물은, 그 자체로 사용할 수도, 또는 개별 화합물이나 단리된 분획으로 분리한 후에 사용할 수도 있다.

트랜스에스테르화에 사용되는 알콜 R'OH는 상이한 알콜들의 혼합물로서 사용될 수도, 또는 순수한 물질로서 사용될 수도 있다. 예를 들어, 도데칸올, 테트라데칸올, 헥사데칸올, 옥타데칸올, 1-에이코산올 또는 히드록시기로 관능화된 천연 물질이 알콜 R'OH로서 사용될 수 있다.

트랜스에스테르화를 위한 촉매로서 사용되는 화합물은 금속을 함유할 수도, 또는 금속-무함유일 수도 있다.

금속-무함유 화합물로서, 유기산, 예를 들어 트리플루오로아세트산, 트리플루오로메탄술폰산 또는 p-톨루엔술폰산; 트리알킬암모늄 화합물 R3NH+X- 또는 염기, 예를 들어 트리알킬아민 NR3가 사용될 수 있다.

트랜스에스테르화를 위한 촉매로서 사용되는 금속 화합물은 전이 금속 화합물일 수 있다.

촉매용 금속 화합물로서, 금속 클로라이드, 금속 옥시드, 금속 옥시클로라이드, 금속 술파이드, 금속 술포클로라이드, 금속 알콜화물, 금속 티올레이트, 금속 옥시알콜화물, 금속 아미드, 금속 이미드, 또는 다수의 결합 리간드를 갖는 전이 금속 화합물이 사용될 수 있다.

예를 들어, 하기의 것들이 금속 화합물로서 사용될 수 있다:

제3 주족의 할라이드, 아미드 또는 알콜화물 (M3+ = B, Al, Ga, In, Tl: M3+(OMe)3, M3+(OEt)3, M3+(OC3H7

)3, M3+(OC4H9)3),

란탄 계열 (희토류, 원소 주기율표에서의 원자 번호 58 내지 71)의 할라이드, 옥시드, 술파이드, 이미드, 알콜화물, 아미드, 티올레이트 및 상기 언급한 치환기 부류의 화합물에 대한 다수의 결합 리간드와의 조합,

제3 아족의 할라이드, 옥시드, 술파이드, 이미드, 알콜화물, 아미드, 티올레이트 및 상기 언급한 치환기 부류의 화합물에 대한 다수의 결합 리간드와의 조합 (M3+ = Sc, Y, La: M3+(OMe)3, M3+(OEt)3, M3+

(OC3H7)3, M3+(OC4H9)3, cpM3+(Cl)2, cp cpM3+(OMe)2, cpM3+(OEt)2, cpM3+(NMe2), 여기서 cp는 시클로펜타디에닐임),

제4 주족의 할라이드, 술파이드, 아미드, 티올레이트 또는 알콜 (M4+ = Si, Ge, Sn, Pb: M4+(OMe)4, M4+(OEt)4, M4+(OC3

H7)4, M4+(OC4H9)4; M2+

= Sn, Pb: M2+(OMe)2, M2+(OEt)2, M2+(OC3H7)2, M2+(OC

4H9)2), 주석 디라우레이트, 주석 디아세테이트, Sn(OBu)2,

제4 아족의 할라이드, 옥시드, 술파이드, 이미드, 알콜화물, 아미드, 티올레이트 및 상기 언급한 치환기 부류의 화합물에 대한 다수의 결합 리간드와의 조합 (M4+ = Ti, Zr, Hf: M4+(F)4, M4+(Cl)4, M4+

(Br)4, M4+(I)4, M4+(OMe)4, M4+(OEt)

4, M4+(OC3H7)4, M4+(OC4H9)

4, cp2Ti(Cl)2, cp2Zr(Cl)2, cp2Hf(Cl)

2, cp2Ti(OMe)2, cp2Zr(OMe)2, cp2Hf(OMe)2, cpTi(Cl)3, cpZr(Cl)

3, cpHf(Cl)3, cpTi(OMe)3, cpZr(OMe)3, cpHf(OMe)3, M4+(NMe2)4, M4+

(NEt2)4, M4+(NHC4H9)4),

제5 아족의 할라이드, 옥시드, 술파이드, 이미드, 알콜화물, 아미드, 티올레이트 및 상기 언급한 치환기 부류의 화합물에 대한 다수의 결합 리간드와의 조합 (M5+, M4+ 또는 M3+ = V, Nb, Ta: M5+(OMe)5, M

5+(OEt)5, M5+(OC3H7)5, M5+(OC

4H9)5; M3+O(OMe)3, M3+O(OEt)3, M3+O(OC3H

7)3, M3+(OC4H9)3; cpV(OMe)4, cpNb(OMe)3, cpTa(OMe)3, cpV(OMe)2, cpNb(OMe)3, cpTa(OMe)3),

제6 아족의 할라이드, 옥시드, 술파이드, 이미드, 알콜화물, 아미드, 티올레이트 및 상기 언급한 치환기 부류의 화합물에 대한 다수의 결합 리간드와의 조합 (M6+, M5+ 또는 M4+ = Cr, Mo, W: M6+(OMe)6, M

6+(OEt)6, M6+(OC3H7)6, M6+(OC

4H9)6; M6+O(OMe)4, M6+O(OEt)4, M6+O(OC3H

7)4, M6+O(OC4H9)4; M6+O

2(OMe)2, M6+O2(OEt)2, M6+O2(OC3H7)2, M6+O2(OC

4H9)2, M6+O2(OSiMe3)2), 또는

제7 아족의 할라이드, 옥시드, 술파이드, 이미드, 알콜화물, 아미드, 티올레이트 및 상기 언급한 치환기 부류의 화합물에 대한 다수의 결합 리간드와의 조합 (M7+, M6+, M5+ 또는 M4+ = Mn, Re: M7+O(OMe)5

, M7+(OEt)5, M7+O(OC3H7)5, M

7+O(OC4H9)5, M7+O2(OMe)3, M7+O2(OEt)3, M7+

O2(OC3H7)3, M7+O2(OC4H

9)3; M7+O2(OSiMe3)3, M7+O

3(OSiMe3), M7+O3(CH3)).

금속 화합물 및 전이 금속 화합물은 금속 상에 유리 배위 부위를 가질 수 있다.

촉매로서는 가수분해 가능한 금속 화합물 또는 전이 금속 화합물에 물을 첨가함으로써 형성된 금속 화합물 또는 전이 금속 화합물이 사용될 수도 있다.

구체적인 실시양태에서, 예를 들어 테트라-n-부틸 오르토티타네이트 또는 테트라-이소-프로필 오르토티타네이트와 같은 티타네이트가 촉매로서 사용될 수 있다.

반응은 20℃ 내지 200℃, 바람직하게는 50℃ 내지 150℃, 특히 바람직하게는 70℃ 내지 130℃의 온도에서 수행할 수 있다. 축합 반응을 피하기 위해, 무수 환경에서 (이상적으로는 불활성 가스 분위기에서) 반응을 수행하는 것이 유리할 수 있다.

반응은 상압 또는 감압에서 수행할 수 있다. 반응은 연속적으로 또는 배치식으로 (batchwise) 수행할 수 있다.

본 발명에 따른 유기규소 화합물은 무기 재료 (예를 들어, 유리 섬유, 금속, 산화 충전재, 실리카)와 유기 중합체 (예를 들어, 열경화성 재료, 열가소성 재료, 엘라스토머) 사이에서 커플링제로 사용되거나, 또는 가교결합제 및 표면 개질제로 사용될 수 있다. 본 발명에 따른 유기규소 화합물은 충전된 고무 혼합물, 예를 들어 타이어 트레드 (tyre tread)에서 커플링 시약으로 사용될 수 있다.

또한, 본 발명은 고무, 충전재 (예를 들어, 침전된 실리카), 임의로는 추가의 고무 보조 물질, 및 1종 이상의 본 발명에 따른 유기규소 화합물을 함유하는 것을 특징으로 하는 고무 혼합물 및 고무 가황체 (vulcanisate)를 제공한다.

본 발명에 따른 유기규소 화합물은 사용되는 고무의 양을 기준으로 0.1 내지 50 중량%, 바람직하게는 0.1 내지 25 중량%, 특히 바람직하게는 1 내지 20 중량%의 양으로 사용될 수 있다.

본 발명에 따른 유기규소 화합물의 첨가 및 충전재의 첨가는 100℃ 내지 200℃의 재료 온도 (stock temperature)에서 수행할 수 있다. 그러나, 위와 같은 첨가는, 예를 들어 추가의 고무 보조 물질과 함께 40℃ 내지 100℃의 더 낮은 온도에서 수행할 수도 있다.

본 발명에 따른 유기규소 화합물은 순수한 형태 뿐만 아니라 불활성의 유기 또는 무기 담체에 고정된 형태로 혼합 공정에 첨가될 수 있으며, 또한 미리 유기 또는 무기 담체와 반응될 수도 있다. 바람직한 담체 물질은 침전된 또는 발열성의 실리카, 왁스, 열가소성 재료, 천연 또는 합성 실리케이트, 천연 또는 합성 옥시드, 특별한 알루미늄 옥시드 또는 카본블랙일 수 있다.

추가로, 본 발명에 따른 유기규소 화합물은 또한, 사용되는 충전재와 먼저 반응시킨 후에 혼합 공정에 첨가할 수도 있다.

하기 물질들이 본 발명에 따른 고무 혼합물용 충전재로서 사용될 수 있다.

- 카본블랙: 이와 관련하여 사용되는 카본블랙은 플레임 블랙 (flame black), 노 (furnace), 가스 블랙 (gas black) 또는 열 공정에 의해 제조되며, 이 카본블랙의 BET 표면적은 20 내지 200 m2/g이다. 또한, 카본블랙은 Si와 같은 헤테로원자를 임의로 함유할 수 있다.

- 예를 들어, 실리케이트 용액의 침전 또는 규소 할라이드의 불꽃 가수분해에 의해 제조되며, 비(比)표면적이 5 내지 1000 m2/g (바람직하게는 20 내지 400 m2/g) (BET 표면적)이고 1차 입도가 10 내지 400 nm인 무정형 실리카. 임의로는, 이 실리카는 또한 Al, Mg, Ca, Ba, Zn 및 티타늄의 옥시드와 같은 다른 금속 옥시드와의 혼합 옥시드로서 존재할 수도 있다.

- BET 표면적이 20 내지 400 m2/g이고 1차 입경이 10 내지 400 nm인 합성 실 리케이트 (예컨대, 알루미늄 실리케이트), 알칼리 토금속 실리케이트 (예컨대, 마그네슘 실리케이트 또는 칼슘 실리케이트).

- 합성 또는 천연의 알루미늄 옥시드 및 알루미늄 히드록시드.

- 천연 실리케이트 (예를 들어, 카올린), 및 기타 자연 발생 실리카.

- 유리 섬유 및 유리 섬유 제품 (매트, 스탠드) 또는 유리 마이크로스피어.

바람직하게는, 실리케이트 용액의 침전에 의해 제조되며 BET 표면적이 20 내지 400 m2/g인 무정형 실리카가, 고무 100 부를 기준으로 5 내지 150 중량부의 양으로 사용될 수 있다.

상기 언급한 충전재는 단독으로, 또는 혼합물의 형태로 사용될 수 있다. 특히 바람직한 방법의 실시양태에서는 10 내지 150 중량부의 연한색 충전재가, 임의로는 0 내지 100 중량부의 카본블랙, 및 1 내지 20 중량부의 본 발명에 따른 유기규소 화합물과 함께 (각각 고무 100 중량부를 기준으로 함) 혼합물의 제조에 사용될 수 있다.

천연 고무 이외에, 합성 고무도 본 발명에 따른 고무 혼합물의 제조에 적합하다. 바람직한 합성 고무는, 예를 들어 문헌 [W. Hofmann, Kautschuktechnologie, Genter Verlag, Stuttgart 1980]에 기재되어 있다. 특히, 이러한 합성 고무는

- 폴리부타디엔 (BR)

- 폴리이소프렌 (IR)

- 스티렌 함량이 1 내지 60 중량% (바람직하게는, 2 내지 50 중량%)인 스 티렌/부타디엔 공중합체 (SBR)

- 클로로프렌 (CR)

- 이소부틸렌/이소프렌 공중합체 (IIR)

- 아크릴로니트릴 함량이 5 내지 60 중량% (바람직하게는, 10 내지 50 중량%)인 부타디엔/아크릴로니트릴 공중합체 (NBR)

- 부분적으로 수소화되거나 완전히 수소화된 NBR 고무 (HNBR)

- 에틸렌/프로필렌/디엔 공중합체 (EPDM)

및 이들 고무의 혼합물을 포함한다. 특히, 유리 전이 온도가 -50℃를 초과하는 음이온성으로 중합된 L-SBR 고무 (용액 SBR), 및 이들의 디엔 고무와의 혼합물이 자동차 타이어 트레드의 제조에 유익하다.

본 발명에 따른 고무 가황체는 추가의 고무 보조 물질, 예를 들어 반응 촉진제, 숙성-방지제, 열 숙성 억제제, 광-안정제, 오존-안정제, 프로세싱 보조제, 가소제, 점착성 부여제, 발포제, 염료, 안료, 왁스, 증량제, 유기산, 완염제 (retarding agent), 금속 옥시드, 및 활성화제 (예컨대, 트리에탄올아민, 폴리에틸렌 글리콜 및 헥산트리올)을 함유할 수 있으며, 상기 물질들은 고무 산업 분야에 공지되어 있다.

고무 보조제는 공지된 양으로 사용될 수 있으며, 이는 특히 의도된 용도에 따라 달라진다. 예를 들어, 통상적인 양은 고무를 기준으로 0.1 내지 50 중량%이다. 황 또는 황-공여 물질이 가교결합제로서 사용될 수 있다. 본 발명에 따른 고무 혼합물은 가황반응 촉진제를 추가로 함유할 수 있다. 적합한 가황반응 촉진제 의 예로는 메르캅토벤조티아졸, 술펜아미드, 구아니딘, 티우람 (thiuram), 디티오카르바메이트, 티오우레아 및 티오카르보네이트가 있다. 가황반응 촉진제 및 황은 고무를 기준으로 0.1 내지 10 중량%, 바람직하게는 0.1 내지 5 중량%의 양으로 사용된다.

본 발명에 따른 고무 혼합물의 가황반응은 100℃ 내지 200℃ (바람직하게는, 130℃ 내지 180℃)의 온도에서, 임의로는 10 내지 200 bar의 압력 하에서 수행할 수 있다. 충전재, 임의로는 고무 보조제, 및 본 발명에 따른 유기규소 화합물과 고무를 혼합하는 과정은, 롤러, 내부 혼합기 및 혼합기-압출기와 같은 공지의 혼합 장치에서 수행할 수 있다.

본 발명에 따른 고무 혼합물은 성형품의 제조, 예를 들어 공기 타이어, 타이어 트레드, 케이블 피복재, 호스, 구동 벨트, 컨베이어 벨트, 롤러 커버, 타이어, 신발 밑창, 밀폐 고리 (sealing ring) 및 제동 요소 (damping element)의 제조에 사용될 수 있다.

본 발명에 따른 유기규소 화합물은, 통상적으로 메탄올 또는 에탄올과 같은 휘발성 알콜이 용이하게 방출되지 않음과 동시에, 무기 충전재에 대한 반응성이 훨씬 더 높다는 이점이 있다. 알콕시실란과 충전재의 결합은 경제적으로 만족스러운 시간 내에 발생한다.

선행 기술의 휘발성 단쇄 알콜과는 달리, 비휘발성 장쇄 알콜은 충분히 신속하게 가수분해되어 실란 골격으로부터 분리되며, 그 결과 혼합 공정시 본 발명에 따른 유기규소 화합물과 충전재의 충분한 결합이 보장된다. 따라서, 하기 실시예 에 나타낸 바와 같이 본 발명에 따른 고무 가황체에서 높은 보강 효과가 달성된다.

<실시예>

실시예 1:

3-메르캅토프로필(트리에톡시)실란 119.2 g을 도데칸올 (70 중량%)과 테트라데칸올 (30 중량%)의 혼합물 288.2 g 및 테트라부틸 오르토티타네이트 0.12 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 240분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 349.6 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 50 몰%를 초과하는 에탄올-무함유 화합물 (C12H25O/C14H29O)3Si-C3H6

-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 84%가 유기알콕시실란으로부터 제거되었다.

실시예 2:

3-메르캅토프로필(트리에톡시)실란 119.2 g을 도데칸올 (70 중량%)과 테트라데칸올 (30 중량%)의 혼합물 288.2 g 및 테트라부틸 오르토티타네이트 0.24 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 240분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 347.4 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 65 몰%를 초과하는 에탄올-무함유 화합물 (C12H25O/C14H29O)3Si-C3H6

-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 90%가 유기알콕시실란으로부터 제거되었다.

실시예 3:

3-메르캅토프로필(트리에톡시)실란 178.8 g을 도데칸올 (70 중량%)과 테트라데칸올 (30 중량%)의 혼합물 435.2 g 및 테트라부틸 오르토티타네이트 0.36 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 240분 동안 140℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 521.6 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 65 몰%를 초과하는 에탄올-무함유 화합물 (C12H25O/C14H29O)3Si-C3H6-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 90%가 유기알콕시실란으로부터 제거되었다.

실시예 4:

3-메르캅토프로필(트리에톡시)실란 178.8 g을 도데칸올 (70 중량%)과 테트라데칸올 (30 중량%)의 혼합물 435.2 g 및 테트라부틸 오르토티타네이트 0.36 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 360분 동안 140℃로 가열하였다. 이에 의해 생성된 에탄올을 360분 이내에 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 522.7 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 65 몰%를 초과하는 에탄올-무함유 화합물 (C12H25O/C14H29O)3Si-C3H6-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 90%가 유기알콕시실란으로부터 제거되었다.

실시예 5:

3-메르캅토프로필(트리에톡시)실란 119.2 g을 테트라데칸올 321.6 g 및 테트라부틸 오르토티타네이트 0.12 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 150분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 150분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 388 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 25 몰%를 초과하는 에탄올-무함유 화합물 (C14H29O)3Si-C3H6

-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 75%가 유기알콕시실란으로부터 제거되었다.

실시예 6:

3-메르캅토프로필(트리에톡시)실란 119.2 g을 테트라데칸올 321.6 g 및 테트라부틸 오르토티타네이트 0.24 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 150분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 150분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 388.7 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 25 몰%를 초과하는 에탄올-무함유 화합물 (C14H25O)3Si-C3H6

-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 75%가 유기알콕시실란으로부터 제거되었다.

실시예 7:

비스[디에톡시메틸실릴프로필]디술판, [(EtO)2(Me)Si-C3H6-]2S

2 200 g을 도데칸올 350.3 g 및 테트라부틸 오르토티타네이트 0.4 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 120분 동안 115℃로 가열하였다. 이에 의해 생성된 에탄올을 120분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 455.6 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 80 몰%를 초과하는 에탄올-무함유 화합물 [(C12H25O)2MeSi-C

3H6-]2S2가 반응 동안 형성되었다. 이 반응에 의해 에탄올 90%가 유기알콕시실란으로부터 제거되었다.

실시예 8:

비스[디에톡시메틸실릴프로필]디술판, [(EtO)2(Me)Si-C3H6-]2S

2 200 g을 도데칸올 350.3 g 및 테트라부틸 오르토티타네이트 0.4 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 180분 동안 115℃로 가열하였다. 이에 의해 생성된 에탄올을 180분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 472.2 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 80 몰%를 초과하는 에탄올-무함유 화합물 [(C12H25O)3MeSi-C

3H6-]2S2가 반응 동안 형성되었다. 이 반응에 의해 에탄올 92%가 유기알콕시실란으로부터 제거되었다.

실시예 9:

비스[디에톡시메틸실릴프로필]디술판, [(EtO)2(Me)Si-C3H6-]2S

2 200 g을 도데칸올 350.3 g 및 p-톨루엔술폰산 0.224 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 120분 동안 115℃로 가열하였다. 이에 의해 생성된 에탄올을 120분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 471.2 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 80 몰%를 초과하는 에탄올-무함유 화합물 [(C12H25O)2MeSi-C3

H6-]2S2가 반응 동안 형성되었다. 이 반응에 의해 에탄올 92%가 유기알콕시실란으로부터 제거되었다.

실시예 10:

비스[디에톡시메틸실릴프로필]디술판, [(EtO)2(Me)Si-C3H6-]2S

2 200 g을 도데칸올 350.3 g 및 p-톨루엔술폰산 0.224 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 180분 동안 115℃로 가열하였다. 이에 의해 생성된 에탄올을 180분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 472.9 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 80 몰%를 초과하는 에탄올-무함유 화합물 [(C12H25O)3MeSi-C3

H6-]2S2가 반응 동안 형성되었다. 이 반응에 의해 에탄올 93%가 유기알콕시실란으로부터 제거되었다.

실시예 11:

비스[트리에톡시실릴프로필]테트라술판 (Si 69) 159.8 g을 테트라데칸올 385.9 g 및 p-톨루엔술폰산 0.58 g과 함께 증류 장치 상의 1 ℓ 플라스크 내에서 240분 동안 95 내지 100℃로 가열하였다. 이에 의해 생성된 에탄올을 증류시켰다. 냉각 후에, 비교적 점성이 높은 황색 액체 471.6 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 65 몰%를 초과하는 에탄올-무함유 화합물 [(C14H29O)3Si-C3H6-]2Sx

가 반응 동안 형성되었다. 이 반응에 의해 에탄올 90% 가 유기알콕시실란으로부터 제거되었다.

실시예 12:

비스[트리에톡시실릴프로필]테트라술판 (Si 69) 159.8 g을 도데칸올 335.4 g 및 p-톨루엔술폰산 0.58 g과 함께 증류 장치 상의 1 ℓ 플라스크 내에서 240분 동안 110 내지 120℃로 가열하였다. 이에 의해 생성된 에탄올을 증류시켰다. 냉각 후에, 점성이 높은 황색 액체 413.3 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 80 몰%를 초과하는 에탄올-무함유 화합물 [(C12H25O)3Si-C3H6-]2Sx가 반응 동안 형성되었다. 이 반응에 의해 에탄올 96%가 유기알콕시실란으로부터 제거되었다.

실시예 13:

비스[트리에톡시실릴프로필]테트라술판 (Si 69) 106.51 g을 테트라데칸올 257.3 g 및 테트라부틸 오르토티타네이트 0.053 g과 함께 증류 장치 상의 1 ℓ 플라스크 내에서 180분 동안 110℃로 가열하였다. 이에 의해 생성된 에탄올을 증류시켰다. 냉각 후에, 비교적 점성이 높은 황색 액체 309.8 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 65 몰%를 초과하는 에탄올-무함유 화합물 [(C14H29O)3Si-C3H6-]2S

x가 반응 동안 형성되었다. 이 반응에 의해 에탄올 90%가 유기알콕시실란으로부터 제거되었다.

실시예 14:

비스[트리에톡시실릴프로필]테트라술판 (Si 69) 106.51 g을 테트라데칸올 257.3 g 및 테트라부틸 오르토티타네이트 0.053 g과 함께 증류 장치 상의 1 ℓ 플라스크 내에서 180분 동안 130℃로 가열하였다. 이에 의해 생성된 에탄올을 증류시켰다. 냉각 후에, 비교적 점성이 높은 황색 액체 306.7 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 80 몰%를 초과하는 에탄올-무함유 화합물 [(C14H29O)3Si-C3H6-]2S

x가 반응 동안 형성되었다. 이 반응에 의해 에탄올 95%가 유기알콕시실란으로부터 제거되었다.

실시예 15:

비스[트리에톡시실릴프로필]디술판 (Si 266) 118.7 g을 테트라데칸올 321.6 g 및 테트라부틸 오르토티타네이트 0.28 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 240분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 376.1 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 80 몰%를 초과하는 에탄올-무함유 화합물 [(C14H29O)3Si-C3H

6-]2Sx가 반응 동안 형성되었다. 이 반응에 의해 에탄올 96%가 유기알콕시실란으로부터 제거되었다.

실시예 16:

비스[트리에톡시실릴프로필]디술판 (Si 266) 118.7 g을 테트라데칸올 321.6 g 및 테트라부틸 오르토티타네이트 0.47 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 240분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 376.0 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 80 몰%를 초과하는 에탄올-무함유 화합물 [(C14H29O)3Si-C3H

6-]2Sx가 반응 동안 형성되었다. 이 반응에 의해 에탄올 96%가 유기알콕시실란으로부터 제거되었다.

실시예 17:

비스[트리에톡시실릴프로필]디술판 (Si 266) 142.5 g을 도데칸올 335.4 g 및 테트라부틸 오르토티타네이트 0.29 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 240분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 403.3 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 70 몰%를 초과하는 에탄올-무함유 화합물 [(C12H25O)3Si-C3H6

-]2Sx가 반응 동안 형성되었다. 이 반응에 의해 에탄올 93%가 유기알콕시실란으로부터 제거되었다.

실시예 18:

비스[트리에톡시실릴프로필]디술판 (Si 266) 142.5 g을 도데칸올 335.4 g 및 테트라부틸 오르토티타네이트 0.58 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 240분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 403.1 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 75 몰%를 초과하는 에탄올-무함유 화합물 [(C12H25O)3Si-C3H6

-]2Sx가 반응 동안 형성되었다. 이 반응에 의해 에탄올 94%가 유기알콕시실란으로부터 제거되었다.

실시예 19:

비스[트리에톡시실릴프로필]디술판 (Si 266) 95 g을 테트라데칸올 257.3 g 및 테트라부틸 오르토티타네이트 0.38 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 150분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 150분 이내에 50 내지 120 mbar의 진공하에 증류시켰다. 냉각 후에, 비교적 점성이 높은 무색 액체 301.6 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 70 몰%를 초과하는 에탄올-무함유 화합물 [(C14H29O)3Si-C3H

6-]2Sx가 반응 동안 형성되었다. 이 반응에 의해 에탄올 92%가 유기알콕시실란으로부터 제거되었다.

실시예 20:

1-메르캅토메틸(트리에톡시실란) 13.9 g을 도데칸올 (70 중량%)과 테트라데칸올 (30 중량%)의 혼합물 38.4 g 및 테트라부틸 오르토티타네이트 0.1 g과 함께 회전 증발기 상의 100 ml 플라스크 내에서 240분 동안 100℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 500 내지 250 mbar의 진공하에 증류시켰다. 냉각 후에, 무색 액체 44.1 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 50 몰%를 초과하는 에탄올-무함유 화합물 (C12H25O/C14H

29O)3Si-CH2-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 85%가 유기알콕시실란으로부터 제거되었다.

실시예 21:

1-메르캅토메틸(디메틸에톡시실란) 50 g을 도데칸올 61.5 g 및 테트라부틸 오르토티타네이트 0.12 g과 함께 회전 증발기 상의 0.5 ℓ 플라스크 내에서 240분 동안 90℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 550 내지 250 mbar의 진공하에 증류시켰다. 냉각 후에, 무색 액체 104.5 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 65 몰%를 초과하는 에탄올-무함유 화합물 (C12H25O)Me2Si-CH2-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 70%가 유기알콕시실란으로부터 제거되었다.

실시예 22:

1-메르캅토프로필(디메틸에톡시실란) 60 g을 테트라데칸올 71.4 g 및 테트라부틸 오르토티타네이트 0.1 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 240분 동안 120℃로 가열하였다. 이에 의해 생성된 에탄올을 240분 이내에 150 내지 300 mbar의 진공하에 증류시켰다. 냉각 후에, 무색 액체 113.6 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 70 몰%를 초과하는 에탄올-무함유 화합물 (C14H29O)Me2Si-C3H6-SH가 반응 동안 형성되었다. 이 반응에 의해 에탄올 72%가 유기알콕시실란으로부터 제거되었다.

실시예 23:

실시예 9 및 17로부터의 유기규소 화합물에 대한 고무 기술 조사

고무 혼합물에 사용된 제제는 하기 표 1에 제시되어 있다. 여기서, 단위 phr은 사용된 조 고무 100 부를 기준으로 한 중량비율을 나타낸다. 본 발명에 따른 실란은 규소를 기준으로 참조 화합물 Si 266에 대해 등몰량으로 계량하였다. 고무 혼합물 및 그의 가황체의 제조를 위한 전반적인 방법은 문헌 ["Rubber Technology Handbook", W. Hofmann, Hanser Verlag 1994]에 기재되어 있다.

중합체 VSL 5025-1은, 용액 중에서 중합되었으며, 스티렌 함량이 25 중량%이고, 비닐 함량이 50 중량%이고, 시스-1,4 함량이 10 중량%이고, 트랜스-1,4 함량이 15 중량%인 SBR 공중합체 (바이엘 아게 (Bayer AG) 제품)이다. 상기 공중합체는 37.5 phr 오일을 함유하며 무니 점도 (Mooney viscosity) (ML 1+4/100℃)가 50 ± 4이다.

중합체 부나 (Buna) CB 24는 시스-1,4 함량이 97%이고, 트랜스-1,4 함량이 2%이고, 1,2 함량이 1%이고, 무니 점도가 44 ± 5인 시스-1,4-폴리부타디엔 (네 오디뮴형) (바이엘 아게 제품)이다.

나프톨렌 (Naftolen) ZD (케메탈 (Chemetall) 제품)는 방향족 오일로서 사용된다. 불카녹스 (Vulcanox) 4020은 6PPD (바이엘 아게 제품)이고, 프로테크토르 (Protektor) G 3108은 오존-안정성 왁스 (파르멜트 베.파우. (Paramelt B.V.) 제품)이다. 불카시트 (Vulkacit) D (DPG) 및 불카시트 CZ (CBS)는 바이엘 아게로부터 시판되고 있는 제품이고, 페르카시트 (Perkacit) TBzTD (테트라벤질티우람 디술파이드)는 플렉시스 엔.파우. (Flexsys N.V.) 제품이다.

커플링 시약 Si 266, 비스-(트리에톡시실릴프로필)디술파이드는 데구사 아게 (Degussa AG) 제품이다. 울트라실 (Ultrasil) 7000 GR은 BET 표면적이 170 ㎡/g인 과립형의 용이하게 분산가능한 침전 실리카 (데구사 아게 제품)이다.

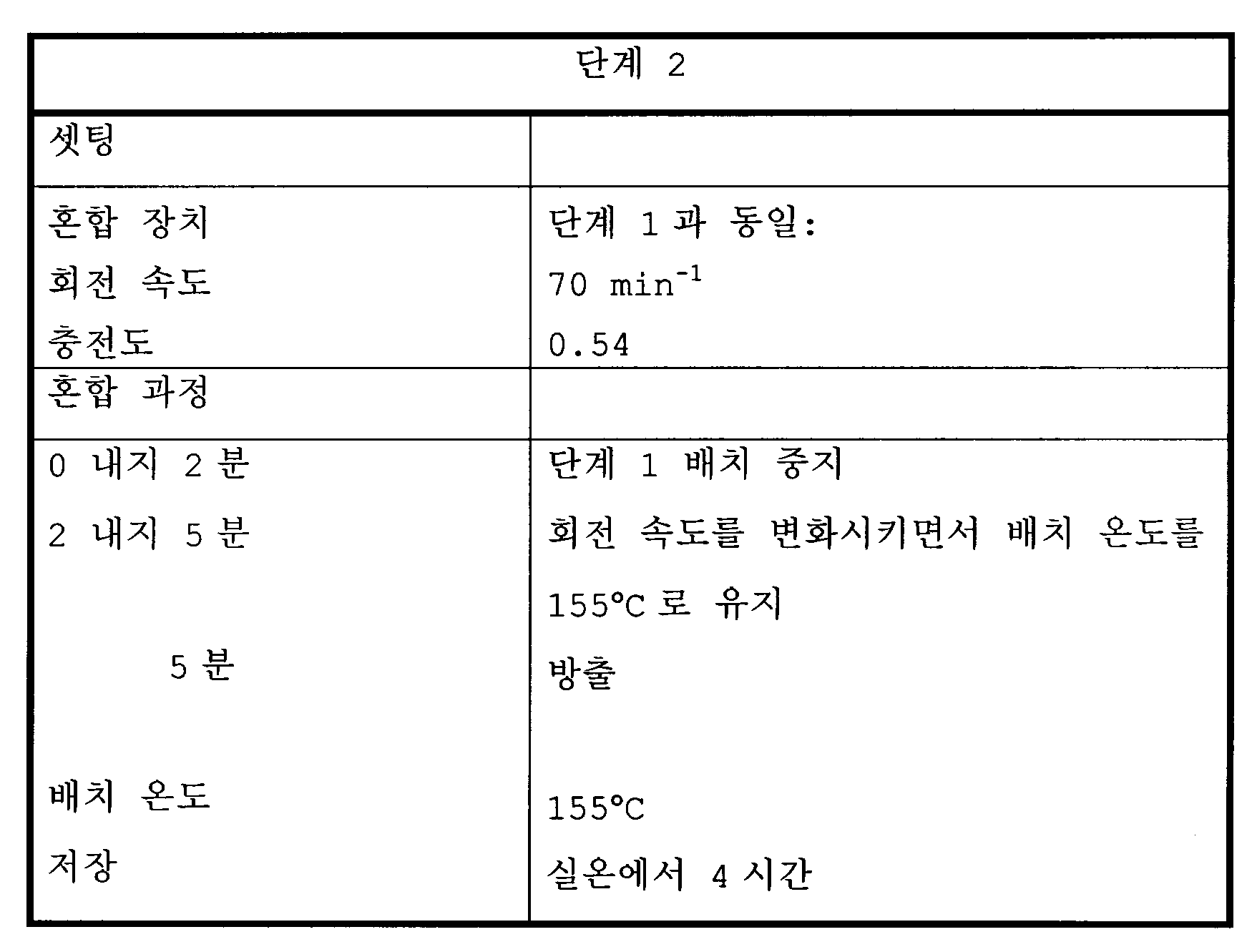

고무 혼합물을 표 2에 제시된 혼합 프로토콜에 따라 내부 혼합기에서 제조하였다.

고무를 시험하기 위해 이용된 방법은 표 3에 요약하였다.

표 4는 고무 기술 시험의 결과를 나타낸 것이다. 혼합물을 165℃에서 20분 동안 가황반응시켰다.

표 4의 데이타에 기초하여 알 수 있는 바와 같이, 본 발명에 따른 실란을 함유하는 혼합물 2 및 3의 무니 점도는 참조 혼합물 1의 수준 미만이었다. 이로부터 이들 혼합물은 보다 용이한 가공성 (예컨대, 압출성형시)을 나타낸다는 것을 알 수 있다. 참조 물질에 비해 더 높은 t10% 값을 또한 주목하여야 한다. 이는 조기 가황반응을 지연시키기 때문에 개선된 프로세싱 신뢰도를 초래한다. 보강 인자 (인장 계수 값 300%/100%) 및 인장 강도는 참조 혼합물 1에 비해 유의하게 더 높은 파단 신도를 갖는 혼합물 2 및 3의 경우에 높은 값으로 존재한다. 참조 혼합물 1에 비해, 본 발명에 따른 실란을 함유하는 혼합물은 특히 0℃에서 더 낮은 동적 강성률 (E★)을 특징으로 한다. 따라서, 유의하게 더욱 우수한 겨울 및 습윤 스키드 특성은 이들 혼합물이 타이어 트레드로서 사용될 경우에 기대될 것이다. 또한, 이들 혼합물은 60℃에서의 tan δ값도 낮으며, 이에 의해 롤링 내성도 감소하며, 이들 혼합물이 타이어 트레드로서 사용될 경우에 연료 소모의 감소를 초래한다.

이와 같이, 시판되고 있는 실란에 비해 고무 기술 특성에서 유의한 개선이 본 발명에 따르는 실란을 함유하는 혼합물의 경우에 발견되었다. 이는 통상적인 메톡시기 및 에톡시기에 비해 상당한 장쇄 알콕시기의 존재에도 불구하고, 놀랍게도 실리카 및 중합체에 매우 우수하게 결합한다는 것을 의미한다.

이들 실란을 사용함으로써 에톡시기 대신에 고비점 장쇄 알콕시기가 출발 기로서 존재하므로 휘발성 탄화수소의 방출이 참조 혼합물에 비해 유의하게 감소하였다. 실란의 가수분해에 의해 형성된 장쇄 알콜의 비점은 프로세싱 및 가황반응 온도보다 높다. 따라서, 이들은 원료 혼합물 및 가황체 중에 잔류하여, 환경으로 방 출되지 않는다.

실시예 24:

실시예 3으로부터의 유기규소 화합물에 대한 고무 기술 조사

고무 혼합물에 사용된 제제는 하기 표 5에 제시되어 있다. 여기서, 단위 phr은 사용된 원료 고무 100 부를 기준으로 한 중량비율을 나타낸다. 본 발명에 따른 실란은 참조 물질 Si 69 및 Si 266과 동일한 중량으로 계량하였다. 수행된 황 매칭은 특히 실험용 실란의 더 낮은 황 함량에 대해 보충하기 위해 필요하다. 고무 혼합물 및 그의 가황체의 제조를 위한 전반적인 방법은 문헌 ["Rubber Technology Handbook", W. Hofmann, Hanser Verlag 1994]에 기재되어 있다.

커플링 시약 Si 69, 비스-(트리에톡시실릴프로필)테트라술파이드 및 Si 266, 비스-(트리에톡시실릴프로필)디술파이드는 데구사 아게 제품이다.

고무 혼합물을 표 6에 제시된 혼합 프로토콜에 따라 내부 혼합기에서 제조하였다.

고무를 시험하기 위해 이용된 방법은 표 7에 요약하였다.

표 8은 고무 기술 시험의 결과를 나타낸 것이다. 혼합물을 165℃에서 25분 동안 가황반응시켰다.

표 8의 데이타에서 알 수 있는 바와 같이, 본 발명에 따른 실란을 함유하는 혼합물 6의 무니 점도는 참조 혼합물 4 및 5의 값보다 유의하게 더 낮다. 이는 실시예 23과 유사하게 원료 혼합물의 더욱 우수한 가공성을 초래한다. 정적 가황체 데이타에 관해서는, 인장 강도 및 파단 신도가 필적할만한 값을 나타낸 반면, 본 발명에 따른 실란을 함유하는 혼합물 6은 유의하게 더 높은 보강 효과를 나타냈다. 이는 300% 신장율에서의 인장 계수 값이 더 높다는 것과, 보강 인자 (인장 계수 값 300%/100%)가 훨씬 더 높다는 것에서 인식된다. 매우 높은 실리카-실란-고무 결합이 이러한 관계에서 나타날 수 있다.

굿리치 플렉소미터 시험의 결과와 비교시, 본 발명에 따른 실란을 함유하는 혼합물 6은 동적 스트레스 하에서의 보다 낮은 열 강화 및 보다 낮은 영구 변형을 나타내므로 참조 물질보다 더욱 우수한 점수를 나타낸다. 보다 낮은 열 강화는 동적 스트레스를 받은 타이어 트레드의 사용 기한이 길어지므로 유리하다.

상기 실시예에서와 동일한 방식으로, 본 발명에 따른 실란을 함유하는 혼합물은 0℃에서 참조 물질에 비해 더 낮은 동적 강성률 (E★)을 나타낸다. 이는 더욱 우수한 습윤 스키드 거동 및 얼음 및 겨울 특성을 의미한다. 마찬가지로, 60℃에서의 tan δ값도 2가지 참조 물질의 경우보다 유의하게 더 낮으며, 이에 의해 롤링 내성도 감소한다. 이러한 긍정적인 특성 뿐만 아니라, 본 발명에 따른 실란을 함유하는 혼합물의 DIN 마모도 상당히 감소한다. 트레드 혼합물에 본 발명에 따른 실란을 사용함으로써, 타이어의 가장 중요한 특성인 마모, 습윤 스키드 및 롤링 내성이 유의하게 개선된다.

종합적으로, 본 발명에 이르러, 본 발명에 따른 실란을 사용할 경우에 혼합물의 프로세싱에서 휘발성 탄화수소의 방출이 감소될 뿐만 아니라, 놀랍게도 고무 기술 특성이 또한 개선된다는 것이 밝혀졌다.

실시예 25:

비스[트리에톡시실릴프로필]테트라술판 (Si 69) 250 g을 헥사데칸올 682.9 g 및 테트라부틸 오르토티타네이트 1 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에 서 270분 동안 120℃로 가열하였다. 알콜 혼합물을 용융시킨 후에, 실란을 100℃에서 첨가하였다. 트랜스에스테르화에서 형성된 에탄올을 270분 이내에 20 내지 800 mbar의 진공하에 증류시켰다. 냉각 후에, 담황색의 왁스성 고체 801.2 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 89 몰%를 초과하는 에탄올-무함유 화합물 [(C16H33O)3Si-C3H6-]

2Sx가 반응 동안 형성되었다. 이 반응에 의해 에탄올 95%가 생성물로부터 제거되었다.

실시예 26:

비스[트리에톡시실릴프로필]디술판 (S2-S10을 함유하는 폴리술판 쇄 R-Sx-R의 평균 쇄 길이는 2.0임; HPLC + NMR에 의해 검출) 250 g을 헥사데칸올 766.6 g 및 테트라부틸 오르토티타네이트 1 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 120 내지 140℃로 가열하였다. 알콜 혼합물을 용융시킨 후에, 실란을 110℃에서 첨가하였다. 트랜스에스테르화에서 형성된 에탄올을 300분 이내에 20 내지 800 mbar의 진공하에 증류시켰다. 냉각 후에, 왁스성 고체 873.2 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 76 몰%를 초과하는 에탄올-무함유 화합물 [(C16H33O)3Si-C3H6-]2S

2가 반응 동안 형성되었다. 이 반응에 의해 에탄올 94%가 생성물로부터 제거되었다.

실시예 27:

비스[트리에톡시실릴프로필]디술판 (S2-S10을 함유하는 폴리술판 쇄 R-Sx-R의 평균 쇄 길이는 2.0임; HPLC + NMR에 의해 검출) 250 g을 테트라데칸올 79.3 g (10 중량%), 헥사데칸올 357.1 g (45 중량%) 및 옥타데칸올 357.1 g (45 중량%)의 혼합물 및 테트라부틸 오르토티타네이트 1 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 135℃로 가열하였다. 알콜 혼합물을 용융시킨 후에, 실란을 90℃에서 첨가하였다. 트랜스에스테르화에서 형성된 에탄올을 285분 이내에 20 내지 800 mbar의 진공하에 증류시켰다. 냉각 후에, 왁스성 고체 901.9 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 77 몰%를 초과하는 에탄올-무함유 화합물 [(C14H29O/C16H33O/C18H37

O)3Si-C3H6-]2S2가 반응 동안 형성되었다. 실란 화합물 중의 알콜의 분포는 무작위적이었다. 이 반응에 의해 에탄올 94%가 비스[트리에톡시실릴프로필]디술판으로부터 제거되었다.

실시예 28:

3-메르캅토프로필(트리에톡시)실란 250 g을 테트라데칸올 79.5 g (10 중량%), 헥사데칸올 355.7 g (45 중량%) 및 옥타데칸올 355.7 g (45 중량%)의 혼합물 및 테트라부틸 오르토티타네이트 1 g과 함께 회전 증발기 상의 1 ℓ 플라스크 내에서 130 내지 140℃로 가열하였다. 알콜 혼합물을 용융시킨 후에, 실란을 105℃에서 첨가하였다. 트랜스에스테르화에서 형성된 에탄올을 270분 이내에 20 내지 800 mbar의 진공하에 증류시켰다. 냉각 후에, 무색의 왁스성 고체 897.9 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 88 몰%를 초과하는 에탄올-무함유 화합물 (C14H29O/C16H33O/C18H

37O)3Si-C3H6-SH가 반응 동안 형성되었다. 실란 화합물 중의 알콜의 분포는 무작위적이었다. 이 반응에 의해 에탄올 96 %가 3-메르캅토프로필(트리에톡시)실란으로부터 제거되었다.

비교 실시예 29 (EP 1394167 A1과 유사함):

비스[트리에톡시실릴프로필]테트라술판 (Si 69) 96.6 g을 헥사데칸올과 옥타데칸올의 혼합물 (스테놀(Stenol) 1618; 코그니스 (Cognis) 제품) 186.6 g 및 테트라부틸 오르토티타네이트 0.05 g과 함께 회전 증발기 상의 플라스크 내에서 110℃로 가열하였다. 알콜 혼합물을 용융시킨 후에, 실란을 100℃에서 첨가하였다. 트랜스에스테르화에서 형성된 에탄올을 210분 이내에 20 내지 800 mbar의 진공하에 증류시켰다. 냉각 후에, 황색의 왁스성 고체 226.6 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, EtO-Si 기 70%가 R-O-Si로 치환되었다.

비교 실시예 30 (EP 1394167 A1와 유사함):

비스[트리에톡시실릴프로필]디술판 (Si 266, 데구사 아게 제품, 황 쇄 분포 (HPLC 및 NMR에 의해 검출됨) Sx (여기서, x = 2-10) 2.25) 239.4 g을 도데칸올과 테트라데칸올의 혼합물 (로롤 스페지알 (Lorol Spezial); 코그니스 제품) 385.8 g 및 테트라부틸 오르토티타네이트 0.12 g과 함께 회전 증발기 상의 플라스크 내에서 110℃로 가열하였다. 트랜스에스테르화에서 형성된 에탄올을 240분 이내에 20 내지 800 mbar의 진공하에 증류시켰다. 냉각 후에, 점성이 높은 담황색 액체 532.2 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, EtO-Si 기 68%가 R-O-Si로 치환되었다.

비교 실시예 31:

3-메르캅토프로필(트리에톡시)실란 2925 g을 테트라데칸올과 도데칸올의 혼합물 (로롤 스페지알; 코그니스 제품) 4753 g 및 테트라부틸 오르토티타네이트 1.4 g과 함께 증류 장치 상의 10 ℓ 플라스크 내에서 110 내지 115℃로 가열하였다. 트랜스에스테르화에서 형성된 에탄올을 50 내지 800 mbar의 진공하에 증류시켰다. 냉각 후에, 점성이 높은 무색 생성물 6470 g을 수득하였다. 예를 들어 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 실란 화합물 중의 OR 치환기의 분포는 순수하게 무작위적이었다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, EtO-Si 기 68%가 R-O-Si로 치환되었다.

실시예 32:

3-메르캅토프로필(트리에톡시)실란 2503.2 g을 테트라데칸올과 도데칸올의 혼합물 (로롤 스페지알; 코그니스 제품) 6106.6 g 및 테트라부틸 오르토티타네이트 5 g과 함께 증류 장치 상의 10 ℓ 플라스크 내에서 380분 동안 105 내지 110℃로 가열하였다. 트랜스에스테르화에서 형성된 에탄올을 15 내지 600 mbar의 진공하에 증류시켰다. 냉각 후에, 점성이 높은 무색 생성물 7183 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, EtO-Si 기 97%가 R-O-Si로 치환되었다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 트랜스에스테르화에서 92 몰%를 초과하는 에탄올-무함유 화합물 (C12H25O/C14H29O)

3Si-C3H6-SH가 형성되었다. 실란 화합물 중의 알콜의 분포는 순수하게 무작위적이었다.

실시예 33:

3-메르캅토프로필(트리에톡시)실란 2002.6 g을 헥사데칸올 6108.5 g 및 테트 라부틸 오르토티타네이트 2 g과 함께 증류 장치 상의 10 ℓ 플라스크 내에서 360분 동안 95 내지 115℃로 가열하였다. 트랜스에스테르화에서 형성된 에탄올을 15 내지 600 mbar의 진공하에 증류시켰다. 냉각 후에, 무색 고체 생성물 7022 g을 수득하였다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, EtO-Si 기 92%가 R-O-Si로 치환되었다. 1H-NMR 및 29Si-NMR에 의해 확인될 수 있는 바와 같이, 트랜스에스테르화에서 80 몰%를 초과하는 에탄올-무함유 화합물 (C16H33O)3Si-C

3H6-SH가 형성되었다.

실시예 34:

실시예 25, 26 및 27로부터의 유기규소 화합물에 대한 고무 기술 조사

고무 혼합물에 사용된 제제는 하기 표 9에 제시되어 있다. 여기서, 단위 phr은 사용된 조 고무 100 부를 기준으로 한 중량비율을 나타낸다. 본 발명에 따른 실란은 규소를 기준으로 6.4 phr의 참조 화합물 Si 69에 대해 등몰량으로 계량하였다. 황 계량은 혼합물에 존재하는 유리 황 비율이 동일하도록 적합화시켰다. 고무 혼합물 및 그의 가황체의 제조를 위한 전반적인 방법은 문헌 ["Rubber Technology Handbook", W. Hofmann, Hanser Verlag 1994]에 기재되어 있다.

고무 혼합물을 표 10에 제시된 혼합 프로토콜에 따라 내부 혼합기에서 제조하였다.

고무를 시험하기 위해 이용된 방법은 표 11에 요약하였다.

표 12는 고무 기술 시험의 결과를 나타낸 것이다. 혼합물을 165℃에서 25분 동안 가황반응시켰다.

표 12의 데이타로부터 알 수 있는 바와 같이, 본 발명에 따른 실란을 함유하는 혼합물 8, 9 및 10의 이점은 혼합물의 프로세싱 거동에 있다. 이는 참조 화합물 (혼합물 7)에 비해 혼합 단계 2 및 3의 유의하게 더 낮은 무니 점도에서 특히 명백하게 인지되었다. 결과는 혼합물의 보다 용이한 가공성 (예컨대, 압출성형시)이다. 이에 추가하여, 혼합물 8, 9 및 10의 예비가황반응 거동은 유의하게 개선되 었으며, 이는 참조 화합물에 비해 더 높은 t5 및 t35 값에 의해 인지될 수 있다. 또한, 참조 화합물에 비해 유의하게 더 높은 t10% 값을 또한 주목하여야 한다. 이외에 가능한 조기 가황반응의 위험성이 유의하게 감소되기 때문에 개선된 프로세싱 신뢰도라는 결과를 초래한다. 혼합물 8, 9 및 10에 대한 보강 인자 (인장 계수 값 300%/100%) 및 인장 강도는 참조 혼합물 7에 비해 유의하게 더 높은 파단 신도와 함께 높다. 참조 혼합물 7에 비해, 본 발명에 따른 실란을 함유하는 혼합물은 특히 0℃에서 더 낮은 동적 강성률 (E★)을 특징으로 한다. 따라서, 유의하게 더욱 우수한 겨울, 얼음 및 습윤 스키드 특성은 이들 혼합물이 타이어 트레드로서 사용될 경우에 기대될 것이다. 낮은 온도에서 이들 혼합물은 참조 혼합물보다 상당히 적게 경화되고, 따라서 상당히 개선된 노면 접지력을 보유할 수 있다. 또한, 이들 혼합물은 60℃에서의 tan δ값도 낮으며, 이에 의해 롤링 내성도 감소하며, 이들 혼합물이 타이어 트레드로서 사용될 경우에 자동차의 연료 소모의 감소를 초래한다.

이와 같이, 본 발명에 따른 실란을 함유하는 혼합물은 선행 기술의 실란에 비해 고무 기술 특성에서 유의한 개선을 나타냈다.

혼합물 8, 9 및 10의 본 발명에 따른 실란을 사용함으로써, 휘발성 탄화수소의 방출이 참조 물질에 비해 유의하게 감소될 수 있다. 실란의 가수분해에 의해 형성된 장쇄 알콜의 비점은 프로세싱 및 가황반응 온도보다 높다. 따라서, 이들은 원료 혼합물 및 가황체 중에 잔류하여, 환경으로 방출되지 않는다.

실시예 35:

실시예 28로부터의 유기규소 화합물에 대한 고무 기술 조사

고무 혼합물에 사용된 제제는 하기 표 13에 제시되어 있다. 여기서, 단위 phr은 사용된 원료 고무 100 부를 기준으로 한 중량비율을 나타낸다. 본 발명에 따른 실란은 Si 69 및 Si 266과 동일한 중량으로 계량하였다. 수행된 황 매칭은 특히 실험용 실란의 더 낮은 황 함량에 대해 보충하기 위해 필요하다.

고무 혼합물을 표 10의 혼합 프로토콜에 따라 내부 혼합기에서 제조하였다.

고무를 시험하기 위해 이용된 방법은 표 11에 요약하였다.

표 14는 고무 기술 시험의 결과를 나타낸 것이다. 혼합물을 165℃에서 25분 동안 가황반응시켰다.

표 14의 데이타에서 알 수 있는 바와 같이, 본 발명에 따른 실란을 함유하는 혼합물 13의 무니 점도는 참조 혼합물 11 및 12의 값보다 유의하게 더 낮다. 이는 실시예 23, 24 및 34와 유사하게 원료 혼합물의 보다 우수한 가공성을 초래한다. 정적 가황체 데이타에 관해서는, 인장 강도 및 파단 신도가 필적할만한 값을 나타낸 반면, 본 발명에 따른 실란을 함유하는 혼합물 13은 유의하게 더 높은 보강 효과를 나타냈다. 이는 300% 신장율에서의 인장 계수 값이 더 높다는 것과, 보강 인자 (인장 계수 값 300%/100%)가 훨씬 더 높다는 것에서 인식된다. 매우 높은 실리카-실란-고무 결합이 이러한 관계에서 나타날 수 있다. 굿리치 플렉소미터 시험의 결과와 비교시, 동적 스트레스 하에서 보다 낮은 열 강화가 나타나고, 참조 물질과 비교시 혼합물 13의 경우에 보다 낮은 영구 변형이 나타난다. 동적 스트레스를 받은 타이어 트레드의 사용 기한은, 실시예 28의 실란을 사용할 때 증가한다.

이와 유사하게, 상기 실시예에서 나타난 바와 같이 본 발명에 따른 실란을 함유하는 혼합물은 0℃에서 참조 물질에 비해 더 낮은 동적 강성률 (E★)을 나타낸다. 이는 더욱 우수한 습윤 스키드 거동 및 얼음 및 겨울 특성을 의미한다. 실시예 24에서와 같이, 60℃에서의 tan δ값도 2가지 참조 물질의 경우보다 더 유의하게 낮으며, 이에 의해 롤링 내성도 감소한다. 본 발명에 따른 실시예 28로부터의 실란을 함유하는 트레드가 있는 타이어는 Si 69를 함유하는 표준 타이어에 비해 자동자의 연료 소모가 유의하게 더 낮아지도록 할 것이다. 이러한 긍정적인 특성 뿐만 아니라, 본 발명에 따른 실란을 함유하는 혼합물의 DIN 마모도 상당히 감소한다. 실시예 24에서와 같이 타이어 트레드 혼합물에 본 발명에 따른 실란을 사용함으로써, 타이어의 가장 중요한 특성인 마모, 습윤 스키드 및 롤링 내성이 유의하게 개선되었다는 것 또한 본원에 나타나 있다.

실시예 36:

실시예 29 및 25로부터의 유기규소 화합물에 대한 고무 기술 조사

고무 혼합물에 사용된 제제는 하기 표 15에 제시되어 있다. 여기서, 단위 phr은 사용된 원료 고무 100 부를 기준으로 한 중량비율을 나타낸다. 본 발명에 따른 실란은 규소를 기준으로 6.4 phr의 Si 69에 대해 등몰량으로 계량하였다.

고무 혼합물을 표 10의 혼합 프로토콜에 따라 내부 혼합기에서 제조하였다.

고무를 시험하기 위해 이용된 방법은 표 11에 요약하였다.

표 16은 고무 기술 시험의 결과를 나타낸 것이다. 혼합물을 165℃에서 25분 동안 가황반응시켰다.

표 16의 데이타에 기초하여 알 수 있는 바와 같이, 혼합물 15로부터의 완전하게 트랜스에스테르화된 실란은 혼합물 14로부터의 실란에 비해 더 신속하고 더 높은 무니 점도 강하를 나타냈다. 또한, 가황반응 거동도 더욱 우수했다. 따라서, 보다 다량으로 트랜스에스테르화된 본 발명의 생성물이 실리카에 비해 적어도 동일하거나 그렇지 않으면 훨씬 더 높은 결합 속도를 갖는다는 것은 명백하다. 장쇄 알콕시기가 단쇄 알콕시기 (예컨대, 거의 독점적으로 사용되는 에톡시기)보다 가수분해에 있서 반응성이 더 낮다는 것이 공지되어 있기 때문에, 이러한 사실은 특히 놀라운 것이다. 반대의 특성 설명도 기대될 것이다. 인장 신도 데이타는, 파단 신도가 유의하게 더 높은 실시예 25로부터의 본 발명에 따른 실란과 동일한 정도이다.

실시예 37:

실시예 30 및 17로부터의 유기규소 화합물에 대한 고무 기술 조사

고무 혼합물에 사용된 제제는 하기 표 17에 제시되어 있다. 여기서, 단위 phr은 사용된 조 고무 100 부를 기준으로 한 중량비율을 나타낸다. 본 발명에 따른 실란은 규소를 기준으로 6.4 phr의 Si 69에 대해 등몰량으로 계량하였다.

고무 혼합물을 표 10에 제시된 혼합 프로토콜에 따라 내부 혼합기에서 제조하였다.

고무를 시험하기 위해 이용된 방법은 표 11에 요약하였다.

표 18은 고무 기술 시험의 결과를 나타낸 것이다. 혼합물을 165℃에서 20분 동안 가황반응시켰다.

이 실시예에서도 마찬가지로, 실시예 17로부터의 본 발명에 따른 실란이, 예상외로 실시예 30으로부터의 트랜스에스테르화 정도가 낮은 생성물에 비해 그 점도에 있어 이점을 나타냈다. 또한, 동일한 보강 인자를 사용해도 보다 높은 파단 신도를 나타내기 때문에, 인장 신도 거동에 있어서도 이점이 있다. 다소 더 높은 60 ℃에서의 볼 리바운드는 롤링 내성에 있어서의 이점을 나타내고, 0℃에서의 E★가 습윤 스키드 거동에 있어서 유리하다.

실시예 38:

실시예 31, 32 및 33으로부터의 유기규소 화합물에 대한 고무 기술 조사

고무 혼합물에 사용된 제제는 하기 표 19에 제시되어 있다. 여기서, 단위 phr은 사용된 원료 고무 100 부를 기준으로 한 중량비율을 나타낸다. 본 발명에 따른 실란은 규소를 기준으로 등몰량으로 계량하였다.

고무 혼합물을 표 10에 제시된 혼합 프로토콜에 따라 내부 혼합기에서 제조 하였다.

고무를 시험하기 위해 이용된 방법은 표 11에 요약하였다.

표 20은 고무 기술 시험의 결과를 나타낸 것이다. 혼합물을 165℃에서 25분 동안 가황반응시켰다.

이 실시예에서도 마찬가지로, 실시예 32 및 33으로부터의 본 발명에 따른 실란이, 실시예 31로부터의 트랜스에스테르화 정도가 낮은 생성물에 비해 그 점도 및 프로세싱 거동에 있어 상기와 유사한 이점을 나타냈다. 또한, 예비가황반응 거동도 개선되었다. 이는, 예를 들어 압출성형시 프로세싱 신뢰도를 더욱 높게 해준다. 또한, 장쇄 알콕시기의 쇄 길이가 트랜스에스테르화 정도에서 나타나는 것에 비해 전반적인 고무 기술 값에 대해 유의하게 더 낮은 영향을 나타낼 것으로 기대된다. 이는 혼합물 19 및 20의 고무 값에서의 차이가 참조 혼합물 18에 비해 더 낮다는 사실에 의해 인지된다.

본 발명에 의해, 충전재와 결합하는 동안 휘발성 알콜을 방출하지 않을 수 있음과 동시에 충전재에 대해 높은 반응성을 보유할 수 있는 유기규소 화합물이 제공되었다. 상기 유기규소 화합물은 무기 재료와 유기 중합체 사이에서 커플링제로 사용되거나, 가교결합제 및 표면 개질제로 사용될 수 있다.

Claims (13)

- 화학식 1의 유기규소 화합물, 또는 서로 상이한 2종 이상의 화학식 1의 유기 규소 화합물의 혼합물.<화학식 1>상기 식에서,R은 동일하거나 상이하며, R'O기 또는 C1-C12-알킬기를 나타내고,R'은 동일하거나 상이하며, C12-C24의 분지쇄 또는 비분지쇄의 단일결합 알킬 또는 알케닐기, 아릴기, 또는 아르알킬기를 나타내고,R''은 분지쇄 또는 비분지쇄의 포화되거나 불포화된 지방족, 방향족 또는 혼합 지방족/방향족 이중결합 C1-C30 탄화수소기이며,X는, n=1 및 m=1인 경우 SH, n=1 및 m=1인 경우 SCN, 또는 n=2 및 m=1-14인 경우 S를 나타낸다.

- 제1항에 있어서, 불활성 유기 또는 무기 담체에 고정되거나, 또는 미리 유기 또는 무기 담체와 반응한 것임을 특징으로 하는 유기규소 화합물 또는 그의 혼합물.

- 제1항에 있어서, 화학식 1의 유기규소 화합물이 올리고중합되거나 중합된 것임을 특징으로 하는 유기규소 화합물 또는 그의 혼합물.

- 화학식 2의 실란을 화학식 R'-OH (식 중, R'은 동일하거나 상이하며, C12-C24의 분지쇄 또는 비분지쇄의 단일결합 알킬 또는 알케닐기, 아릴기, 아르알킬기, 또는 R'''3Si (식 중, R'''은 C1-C30의 분지쇄 또는 비분지쇄의 알킬 또는 알케닐기, 아르알킬기 또는 아릴기를 나타냄)를 나타냄)의 알콜과 촉매적으로 반응시켜 RIVOH (식 중, RIV는 동일하거나 상이하며, 메틸 또는 에틸기를 나타냄)를 제거하는 것을 특징으로 하며, 여기서 RIVO-기에 대한 R'-OH의 몰비는 1 이상이고 RIVOH는 반응 혼합물로부터 연속적으로 또는 불연속적으로 제거되는 것인, 제1항에 따른 유기규소 화합물 또는 그의 혼합물을 제조하는 방법.<화학식 2>상기 식에서,RV는 동일하거나 상이하며, RIVO- 또는 C1-C12-알킬기를 나타내고; RIV는 동일하거나 상이하며, 메틸 또는 에틸기를 나타내고,R''은 분지쇄 또는 비분지쇄의 포화되거나 불포화된 지방족, 방향족 또는 혼합 지방족/방향족 이중결합 C1-C30 탄화수소기이며,X는, n=1 및 m=1인 경우 SH, n=1 및 m=1인 경우 SCN, 또는 n=2 및 m=1-14인 경우 S를 나타낸다.

- 제4항에 있어서, 순수한 알콜 또는 알콜 혼합물이 화학식 R'-OH의 알콜로서 사용되는 것을 특징으로 하는 방법.

- 제4항에 있어서, 금속-무함유 또는 금속-함유 촉매가 촉매로서 사용되는 것을 특징으로 하는 방법.

- 제4항에 있어서, 제3 내지 제7족 화합물, 제13 내지 제14족 화합물 및(또는) 란탄 계열 화합물이 금속 화합물로서 사용되는 것을 특징으로 하는 방법.

- 제7항에 있어서, 티타늄 알콕시드가 금속 화합물로서 사용되는 것을 특징으로 하는 방법.

- 제4항에 있어서, 유기산이 촉매로서 사용되는 것을 특징으로 하는 방법.

- 제4항에 있어서, 반응이 습기 및 산소의 배제 하에 감압 하에서 수행되는 것을 특징으로 하는 방법.

- 고무, 충전재, 임의로는 추가의 고무 보조 물질, 및 제1항 내지 제3항 중 어느 한 항에 따른 유기규소 화합물 또는 그의 혼합물을 함유하는 것을 특징으로 하는 고무 혼합물.

- 제11항에 따른 고무 혼합물을 사용하여 제조된 성형품.

- 제12항에 있어서, 공기 타이어, 타이어 트레드 (tyre tread), 케이블 피복재, 호스, 구동 벨트, 컨베이어 벨트, 롤러 커버, 타이어, 신발 밑창, 밀폐 고리 (sealing ring) 및 제동 요소 (damping element)로 이루어진 군 중에서 선택되는 성형품.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10327624.6 | 2003-06-20 | ||

| DE10327624A DE10327624B3 (de) | 2003-06-20 | 2003-06-20 | Organosiliciumverbindungen, Verfahren zu ihrer Herstellung, sowie ihre Verwendung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20040111135A KR20040111135A (ko) | 2004-12-31 |

| KR101122952B1 true KR101122952B1 (ko) | 2012-03-15 |

Family

ID=33394880

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020040045344A KR101122952B1 (ko) | 2003-06-20 | 2004-06-18 | 유기규소 화합물 |

Country Status (16)

| Country | Link |

|---|---|

| US (1) | US7423165B2 (ko) |

| EP (1) | EP1491547B1 (ko) |

| JP (1) | JP4606785B2 (ko) |

| KR (1) | KR101122952B1 (ko) |

| CN (1) | CN100390182C (ko) |

| AT (1) | ATE312108T1 (ko) |

| BR (1) | BRPI0402414B1 (ko) |

| DE (2) | DE10327624B3 (ko) |

| ES (1) | ES2250943T3 (ko) |

| IL (1) | IL162623A0 (ko) |

| MX (1) | MXPA04006052A (ko) |

| MY (1) | MY134485A (ko) |

| PL (1) | PL1491547T3 (ko) |

| RU (1) | RU2348642C2 (ko) |

| TW (1) | TWI353999B (ko) |

| UA (1) | UA81902C2 (ko) |

Families Citing this family (58)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10362060B4 (de) * | 2003-10-21 | 2009-07-09 | Altana Coatings & Sealants Gmbh | Verpackungsmaterial mit einer Barriereschicht für Gase |

| DE102004049427A1 (de) | 2004-10-08 | 2006-04-13 | Degussa Ag | Polyetherfunktionelle Siloxane, polyethersiloxanhaltige Zusammensetzungen, Verfahren zu deren Herstellung und deren Verwendung |

| DE102005057801A1 (de) | 2005-01-20 | 2006-08-03 | Degussa Ag | Mercaptosilane |

| DE102005004872A1 (de) * | 2005-02-03 | 2006-08-10 | Degussa Ag | Wässrige Emulsionen von funktionellen Alkoxysilanen und deren kondensierten Oligomeren, deren Herstellung und Verwendung zur Oberflächenbehandlung |

| CN101180344B (zh) * | 2005-03-24 | 2012-01-11 | 株式会社普利司通 | 具有低挥发性有机化合物(voc)释放的配混二氧化硅补强橡胶 |

| DE102005020535B3 (de) * | 2005-05-03 | 2006-06-08 | Degussa Ag | Verfahren zur Herstellung von Mercaptoorganyl(alkoxysilanen) |

| DE102005038791A1 (de) * | 2005-08-17 | 2007-02-22 | Degussa Ag | Organosiliciumverbindungen, ihre Herstellung und ihre Verwendung |

| DE102005051921A1 (de) * | 2005-10-29 | 2007-05-03 | Henkel Kgaa | α-Ethoxysilan modifizierte Polymere, deren Herstellung und Verwendung |

| DE102005060122A1 (de) * | 2005-12-16 | 2007-06-21 | Degussa Gmbh | Verfahren zur Herstellung von (Mercaptoorganyl)alkylpolyethersilanen |

| DE102006004062A1 (de) * | 2006-01-28 | 2007-08-09 | Degussa Gmbh | Kautschukmischungen |

| US7919650B2 (en) * | 2006-02-21 | 2011-04-05 | Momentive Performance Materials Inc. | Organofunctional silanes and their mixtures |

| DE102006013090A1 (de) * | 2006-03-20 | 2007-09-27 | Georg-August-Universität Göttingen | Kompositwerkstoff aus Holz und thermoplastischem Kunststoff |

| DE102006027235A1 (de) * | 2006-06-09 | 2008-01-17 | Evonik Degussa Gmbh | Kautschukmischungen |

| US7550524B2 (en) * | 2006-10-06 | 2009-06-23 | Momentive Performance Materials Inc. | Elastomer composition containing mercaptofunctional silane and process for making same |

| PL1982964T3 (pl) | 2007-04-20 | 2019-08-30 | Evonik Degussa Gmbh | Mieszanina zawierająca związek krzemoorganiczny i jej zastosowanie |

| US8501895B2 (en) | 2007-05-23 | 2013-08-06 | Bridgestone Corporation | Method for making alkoxy-modified silsesquioxanes and amino alkoxy-modified silsesquioxanes |

| US7915368B2 (en) | 2007-05-23 | 2011-03-29 | Bridgestone Corporation | Method for making alkoxy-modified silsesquioxanes |

| DE102007037556A1 (de) | 2007-08-09 | 2009-02-12 | Evonik Degussa Gmbh | Verfahren zur Herstellung von alkylpolyethersubstituierten Mercaptosilanen |

| DE102007038313A1 (de) * | 2007-08-14 | 2009-02-19 | Evonik Degussa Gmbh | Anorganisch-modifizierte Polyesterbindemittelzubereitung, Verfahren zur Herstellung und ihre Verwendung |

| DE102007038314A1 (de) | 2007-08-14 | 2009-04-16 | Evonik Degussa Gmbh | Verfahren zur kontrollierten Hydrolyse und Kondensation von Epoxy-funktionellen Organosilanen sowie deren Condensation mit weiteren organofunktionellen Alkoxysilanen |

| DE102007040246A1 (de) | 2007-08-25 | 2009-02-26 | Evonik Degussa Gmbh | Strahlenhärtbare Formulierungen |

| DE102007045186A1 (de) * | 2007-09-21 | 2009-04-09 | Continental Teves Ag & Co. Ohg | Rückstandsfreies, schichtbildendes, wässriges Versiegelungssystem für metallische Oberflächen auf Silan-Basis |

| US8962746B2 (en) | 2007-12-27 | 2015-02-24 | Bridgestone Corporation | Methods of making blocked-mercapto alkoxy-modified silsesquioxane compounds |

| US8097674B2 (en) | 2007-12-31 | 2012-01-17 | Bridgestone Corporation | Amino alkoxy-modified silsesquioxanes in silica-filled rubber with low volatile organic chemical evolution |

| US8794282B2 (en) | 2007-12-31 | 2014-08-05 | Bridgestone Corporation | Amino alkoxy-modified silsesquioxane adhesives for improved metal adhesion and metal adhesion retention to cured rubber |

| DE102008001808A1 (de) * | 2008-05-15 | 2009-11-19 | Evonik Degussa Gmbh | Beschichtungszusammensetzung |

| EP2119737B1 (en) * | 2008-05-15 | 2011-05-04 | Evonik Degussa GmbH | Electronic packaging |

| DE102008001855A1 (de) * | 2008-05-19 | 2009-11-26 | Evonik Degussa Gmbh | Zweikomponenten-Zusammensetzung zur Herstellung von flexiblen Polyurethan-Gelcoats |

| DE102008041918A1 (de) * | 2008-09-09 | 2010-03-11 | Evonik Degussa Gmbh | Silanolkondensationskatalysatoren zur Vernetzung von gefüllten und ungefüllten Polymer-Compounds |

| DE102008041919A1 (de) * | 2008-09-09 | 2010-03-11 | Evonik Degussa Gmbh | Verwendung von Silicium enthaltenden Vorläuferverbindungen einer organischen Säure als Katalysator zur Vernetzung von gefüllten und ungefüllten Polymer-Compounds |

| JP5503137B2 (ja) * | 2008-12-04 | 2014-05-28 | 株式会社ブリヂストン | 有機ケイ素化合物、並びにそれを用いたゴム組成物及びタイヤ |

| FR2945815B1 (fr) * | 2009-05-20 | 2011-07-01 | Michelin Soc Tech | Composition de caoutchouc comportant un agent de couplage organosilane |

| US8642691B2 (en) | 2009-12-28 | 2014-02-04 | Bridgestone Corporation | Amino alkoxy-modified silsesquioxane adhesives for improved metal adhesion and metal adhesion retention to cured rubber |

| JP5831354B2 (ja) | 2011-05-16 | 2015-12-09 | 信越化学工業株式会社 | ゴム用配合剤、ゴム組成物及びタイヤ |

| JP2012240924A (ja) | 2011-05-16 | 2012-12-10 | Shin-Etsu Chemical Co Ltd | 有機ケイ素化合物及びその製造方法、ゴム用配合剤、ゴム組成物並びにタイヤ |

| JP2013119529A (ja) | 2011-12-07 | 2013-06-17 | Shin-Etsu Chemical Co Ltd | 有機ケイ素化合物及びその製造方法、ゴム用配合剤並びにゴム組成物 |

| MX356323B (es) * | 2012-09-14 | 2018-05-23 | Trinseo Europe Gmbh | Polimeros elastomericos modificados por sulfuro de silano. |

| JP6026902B2 (ja) * | 2013-01-30 | 2016-11-16 | 住友ゴム工業株式会社 | タイヤ用ゴム組成物及び空気入りタイヤ |

| JP6248597B2 (ja) | 2013-12-13 | 2017-12-20 | 信越化学工業株式会社 | 含硫黄有機ケイ素化合物及びその製造方法、ゴム用配合剤、並びにゴム組成物 |

| US10428203B2 (en) | 2014-09-08 | 2019-10-01 | Sumitomo Rubber Industries, Ltd. | Pneumatic tire |

| EP3241221A4 (en) | 2014-12-31 | 2018-08-08 | Bridgestone Corporation | Amino alkoxy-modified silsesquioxane adhesives for adhering steel alloy to rubber |

| JP6384338B2 (ja) | 2015-01-26 | 2018-09-05 | 信越化学工業株式会社 | オルガノポリシロキサン、ゴム用配合剤、ゴム組成物及びタイヤ |

| JP6866348B2 (ja) * | 2015-07-29 | 2021-04-28 | 株式会社ブリヂストン | 官能化されたポリマーの調製方法、関連の官能化化合物、及びその調製 |

| JP6716942B2 (ja) | 2016-02-18 | 2020-07-01 | 住友ゴム工業株式会社 | 空気入りタイヤ及び空気入りタイヤの製造方法 |

| JP6128247B2 (ja) | 2016-03-10 | 2017-05-17 | 信越化学工業株式会社 | 有機ケイ素化合物、並びにそれを用いたゴム用配合剤およびゴム組成物 |

| JP6183497B2 (ja) | 2016-05-23 | 2017-08-23 | 信越化学工業株式会社 | ゴム組成物 |

| JP6638603B2 (ja) | 2016-09-07 | 2020-01-29 | 信越化学工業株式会社 | ゴム用配合剤およびゴム組成物 |

| JP6972534B2 (ja) | 2016-10-31 | 2021-11-24 | 住友ゴム工業株式会社 | 混練機投入用ポリマー |

| JP6862787B2 (ja) | 2016-11-22 | 2021-04-21 | 住友ゴム工業株式会社 | 空気入りタイヤ |

| DE102017221282A1 (de) * | 2017-11-28 | 2019-05-29 | Evonik Degussa Gmbh | Silanmischungen und Verfahren zu deren Herstellung |

| DE102017221259A1 (de) | 2017-11-28 | 2019-05-29 | Evonik Degussa Gmbh | Silanmischungen und Verfahren zu deren Herstellung |

| CN109762014B (zh) * | 2019-03-05 | 2021-03-26 | 湖北江瀚新材料股份有限公司 | 一种固体含硫硅烷的制备方法 |

| KR102256972B1 (ko) * | 2019-05-21 | 2021-05-27 | 이갑진 | 신발 밑창용 조성물 |

| JP2021046357A (ja) * | 2019-09-17 | 2021-03-25 | 信越化学工業株式会社 | 有機ケイ素化合物、有機ケイ素化合物の混合物およびその製造方法、有機ケイ素化合物の混合物を含有するゴム組成物並びにタイヤ |

| JP2021130730A (ja) | 2020-02-18 | 2021-09-09 | 信越化学工業株式会社 | オルガノポリシロキサン、ゴム組成物およびタイヤ |

| JP7484212B2 (ja) * | 2020-02-21 | 2024-05-16 | 住友ゴム工業株式会社 | タイヤ |

| CN113337010B (zh) * | 2020-03-02 | 2022-05-20 | 北京化工大学 | 一种炭黑用偶联剂及其制备方法和应用 |

| EP4145118A1 (en) * | 2021-09-02 | 2023-03-08 | Sumitomo Rubber Industries, Ltd. | Method for evaluation of chemical bond presence or absence by multidimensional nmr |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5977249A (en) * | 1996-08-29 | 1999-11-02 | Wacker-Chemie Gmbh | Liquid silicone rubber with improved compression set |

| JP2002088119A (ja) * | 2000-09-14 | 2002-03-27 | Toray Ind Inc | モノマー、ポリマー、眼用レンズおよびコンタクトレンズ |

| KR20030014115A (ko) * | 2001-08-06 | 2003-02-15 | 데구사 아게 | 유기 규소 화합물 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1520022C3 (de) * | 1964-12-09 | 1973-10-31 | Th. Goldschmidt Ag, 4300 Essen | Verfahren zur Herstellung von schwefelhaltigen, mit organischen SiIi ciumverbindungen modifizierten Epoxid harzen |

| JPS62181346A (ja) | 1986-02-05 | 1987-08-08 | Bridgestone Corp | ゴム組成物 |

| WO2002010271A2 (en) * | 2000-07-31 | 2002-02-07 | Bridgestone Corporation | Properties of silica-filled rubber compounds with disulfane silica coupling agents at high mixing temperature |

| EP1394167B1 (de) * | 2001-08-06 | 2005-12-28 | Degussa AG | Organosiliciumverbindungen |

| DE10163941C1 (de) * | 2001-08-06 | 2003-04-10 | Degussa | Organosiliciumverbindungen, ein Verfahren zu ihrer Herstellung, sowie ihre Verwendung |

| EP1298163B1 (de) * | 2001-09-26 | 2005-07-06 | Degussa AG | Geblockte Mercaptosilane, Verfahren zu deren Herstellung und die enthaltenden Kautschukmischungen |

-

2003

- 2003-06-20 DE DE10327624A patent/DE10327624B3/de not_active Expired - Fee Related

-

2004

- 2004-06-09 DE DE502004000168T patent/DE502004000168D1/de not_active Expired - Lifetime

- 2004-06-09 ES ES04013567T patent/ES2250943T3/es not_active Expired - Lifetime

- 2004-06-09 EP EP04013567A patent/EP1491547B1/de not_active Expired - Lifetime

- 2004-06-09 AT AT04013567T patent/ATE312108T1/de not_active IP Right Cessation

- 2004-06-09 PL PL04013567T patent/PL1491547T3/pl unknown

- 2004-06-16 MY MYPI20042329A patent/MY134485A/en unknown

- 2004-06-17 IL IL16262304A patent/IL162623A0/xx unknown

- 2004-06-17 TW TW093117553A patent/TWI353999B/zh not_active IP Right Cessation

- 2004-06-18 US US10/872,177 patent/US7423165B2/en active Active

- 2004-06-18 KR KR1020040045344A patent/KR101122952B1/ko active IP Right Grant

- 2004-06-18 MX MXPA04006052A patent/MXPA04006052A/es active IP Right Grant

- 2004-06-18 CN CNB2004100639685A patent/CN100390182C/zh not_active Expired - Fee Related

- 2004-06-18 JP JP2004181686A patent/JP4606785B2/ja not_active Expired - Fee Related

- 2004-06-18 UA UA20040604824A patent/UA81902C2/uk unknown

- 2004-06-21 BR BRPI0402414-1A patent/BRPI0402414B1/pt not_active IP Right Cessation

- 2004-06-21 RU RU2004118627/04A patent/RU2348642C2/ru not_active IP Right Cessation

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5977249A (en) * | 1996-08-29 | 1999-11-02 | Wacker-Chemie Gmbh | Liquid silicone rubber with improved compression set |

| JP2002088119A (ja) * | 2000-09-14 | 2002-03-27 | Toray Ind Inc | モノマー、ポリマー、眼用レンズおよびコンタクトレンズ |

| KR20030014115A (ko) * | 2001-08-06 | 2003-02-15 | 데구사 아게 | 유기 규소 화합물 |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI353999B (en) | 2011-12-11 |

| BRPI0402414B1 (pt) | 2014-12-09 |

| DE502004000168D1 (de) | 2006-01-12 |

| ES2250943T3 (es) | 2006-04-16 |

| CN100390182C (zh) | 2008-05-28 |

| JP2005008639A (ja) | 2005-01-13 |

| CN1576279A (zh) | 2005-02-09 |

| UA81902C2 (uk) | 2008-02-25 |

| RU2348642C2 (ru) | 2009-03-10 |

| IL162623A0 (en) | 2005-11-20 |

| JP4606785B2 (ja) | 2011-01-05 |

| BRPI0402414A (pt) | 2005-01-18 |

| KR20040111135A (ko) | 2004-12-31 |

| US20040266968A1 (en) | 2004-12-30 |

| DE10327624B3 (de) | 2004-12-30 |

| MXPA04006052A (es) | 2005-03-31 |

| TW200514815A (en) | 2005-05-01 |

| EP1491547A1 (de) | 2004-12-29 |

| RU2004118627A (ru) | 2006-01-10 |

| ATE312108T1 (de) | 2005-12-15 |

| EP1491547B1 (de) | 2005-12-07 |

| MY134485A (en) | 2007-12-31 |

| US7423165B2 (en) | 2008-09-09 |

| PL1491547T3 (pl) | 2006-04-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101122952B1 (ko) | 유기규소 화합물 | |

| JP4921799B2 (ja) | メルカプトシラン | |

| KR100699183B1 (ko) | 올리고머성 오가노실란폴리설판, 이의 제조방법 및 이를 함유하는 고무 혼합물 및 성형품 | |

| KR100584478B1 (ko) | 황 관능성 폴리오가노실록산 | |

| KR101222258B1 (ko) | 고무 혼합물 | |

| RU2417998C2 (ru) | Кремнийорганические соединения, их получение и их применение | |

| KR101350101B1 (ko) | 고무 혼합물 | |

| KR100964805B1 (ko) | 유기 규소 화합물 | |

| US7662874B2 (en) | Rubber mixtures | |

| US9029450B2 (en) | Mixtures of silicon-containing coupling reagents | |

| KR101289558B1 (ko) | 고무 혼합물 | |

| JP4589444B2 (ja) | 有機珪素化合物、その製造法、該化合物を含有するゴム混合物および該化合物の使用 | |

| KR102224287B1 (ko) | 올리고머 유기실란, 그의 제조 및 고무 혼합물에서의 그의 용도 | |

| KR20000011376A (ko) | 신규한올리고머성유기규소화합물,및고무혼합물에서의및성형품을제조하기위한이의용도 | |

| CN110709405B (zh) | 含苯并噻唑的硅烷及其制备方法和用途 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20150213 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20160212 Year of fee payment: 5 |

|

| FPAY | Annual fee payment |

Payment date: 20170216 Year of fee payment: 6 |

|

| FPAY | Annual fee payment |

Payment date: 20190214 Year of fee payment: 8 |

|

| FPAY | Annual fee payment |

Payment date: 20200213 Year of fee payment: 9 |