JP6178950B1 - 液状成分の増粘剤 - Google Patents

液状成分の増粘剤 Download PDFInfo

- Publication number

- JP6178950B1 JP6178950B1 JP2017522696A JP2017522696A JP6178950B1 JP 6178950 B1 JP6178950 B1 JP 6178950B1 JP 2017522696 A JP2017522696 A JP 2017522696A JP 2017522696 A JP2017522696 A JP 2017522696A JP 6178950 B1 JP6178950 B1 JP 6178950B1

- Authority

- JP

- Japan

- Prior art keywords

- thickener

- liquid component

- mass

- oil

- composition

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23L—FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES, NOT OTHERWISE PROVIDED FOR; PREPARATION OR TREATMENT THEREOF

- A23L2/00—Non-alcoholic beverages; Dry compositions or concentrates therefor; Preparation or treatment thereof

- A23L2/38—Other non-alcoholic beverages

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23C—DAIRY PRODUCTS, e.g. MILK, BUTTER OR CHEESE; MILK OR CHEESE SUBSTITUTES; MAKING OR TREATMENT THEREOF

- A23C9/00—Milk preparations; Milk powder or milk powder preparations

- A23C9/12—Fermented milk preparations; Treatment using microorganisms or enzymes

- A23C9/13—Fermented milk preparations; Treatment using microorganisms or enzymes using additives

- A23C9/137—Thickening substances

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23C—DAIRY PRODUCTS, e.g. MILK, BUTTER OR CHEESE; MILK OR CHEESE SUBSTITUTES; MAKING OR TREATMENT THEREOF

- A23C9/00—Milk preparations; Milk powder or milk powder preparations

- A23C9/12—Fermented milk preparations; Treatment using microorganisms or enzymes

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23L—FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES, NOT OTHERWISE PROVIDED FOR; PREPARATION OR TREATMENT THEREOF

- A23L2/00—Non-alcoholic beverages; Dry compositions or concentrates therefor; Preparation or treatment thereof

- A23L2/02—Non-alcoholic beverages; Dry compositions or concentrates therefor; Preparation or treatment thereof containing fruit or vegetable juices

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23L—FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES, NOT OTHERWISE PROVIDED FOR; PREPARATION OR TREATMENT THEREOF

- A23L2/00—Non-alcoholic beverages; Dry compositions or concentrates therefor; Preparation or treatment thereof

- A23L2/02—Non-alcoholic beverages; Dry compositions or concentrates therefor; Preparation or treatment thereof containing fruit or vegetable juices

- A23L2/08—Concentrating or drying of juices

- A23L2/10—Concentrating or drying of juices by heating or contact with dry gases

- A23L2/102—Spray-drying

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23L—FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES, NOT OTHERWISE PROVIDED FOR; PREPARATION OR TREATMENT THEREOF

- A23L2/00—Non-alcoholic beverages; Dry compositions or concentrates therefor; Preparation or treatment thereof

- A23L2/52—Adding ingredients

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23L—FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES, NOT OTHERWISE PROVIDED FOR; PREPARATION OR TREATMENT THEREOF

- A23L2/00—Non-alcoholic beverages; Dry compositions or concentrates therefor; Preparation or treatment thereof

- A23L2/52—Adding ingredients

- A23L2/66—Proteins

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23L—FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES, NOT OTHERWISE PROVIDED FOR; PREPARATION OR TREATMENT THEREOF

- A23L29/00—Foods or foodstuffs containing additives; Preparation or treatment thereof

- A23L29/20—Foods or foodstuffs containing additives; Preparation or treatment thereof containing gelling or thickening agents

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K3/00—Materials not provided for elsewhere

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11C—FATTY ACIDS FROM FATS, OILS OR WAXES; CANDLES; FATS, OILS OR FATTY ACIDS BY CHEMICAL MODIFICATION OF FATS, OILS, OR FATTY ACIDS OBTAINED THEREFROM

- C11C3/00—Fats, oils, or fatty acids by chemical modification of fats, oils, or fatty acids obtained therefrom

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11C—FATTY ACIDS FROM FATS, OILS OR WAXES; CANDLES; FATS, OILS OR FATTY ACIDS BY CHEMICAL MODIFICATION OF FATS, OILS, OR FATTY ACIDS OBTAINED THEREFROM

- C11C3/00—Fats, oils, or fatty acids by chemical modification of fats, oils, or fatty acids obtained therefrom

- C11C3/02—Fats, oils, or fatty acids by chemical modification of fats, oils, or fatty acids obtained therefrom by esterification of fatty acids with glycerol

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23V—INDEXING SCHEME RELATING TO FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES AND LACTIC OR PROPIONIC ACID BACTERIA USED IN FOODSTUFFS OR FOOD PREPARATION

- A23V2002/00—Food compositions, function of food ingredients or processes for food or foodstuffs

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23V—INDEXING SCHEME RELATING TO FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES AND LACTIC OR PROPIONIC ACID BACTERIA USED IN FOODSTUFFS OR FOOD PREPARATION

- A23V2200/00—Function of food ingredients

- A23V2200/20—Ingredients acting on or related to the structure

- A23V2200/242—Thickening agent

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23V—INDEXING SCHEME RELATING TO FOODS, FOODSTUFFS OR NON-ALCOHOLIC BEVERAGES AND LACTIC OR PROPIONIC ACID BACTERIA USED IN FOODSTUFFS OR FOOD PREPARATION

- A23V2250/00—Food ingredients

- A23V2250/18—Lipids

- A23V2250/194—Triglycerides

- A23V2250/1942—Long-chain triglycerides

-

- C—CHEMISTRY; METALLURGY

- C11—ANIMAL OR VEGETABLE OILS, FATS, FATTY SUBSTANCES OR WAXES; FATTY ACIDS THEREFROM; DETERGENTS; CANDLES

- C11B—PRODUCING, e.g. BY PRESSING RAW MATERIALS OR BY EXTRACTION FROM WASTE MATERIALS, REFINING OR PRESERVING FATS, FATTY SUBSTANCES, e.g. LANOLIN, FATTY OILS OR WAXES; ESSENTIAL OILS; PERFUMES

- C11B15/00—Solidifying fatty oils, fats, or waxes by physical processes

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Polymers & Plastics (AREA)

- Nutrition Science (AREA)

- Health & Medical Sciences (AREA)

- Organic Chemistry (AREA)

- Microbiology (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Wood Science & Technology (AREA)

- Dispersion Chemistry (AREA)

- Materials Engineering (AREA)

- Edible Oils And Fats (AREA)

- Fats And Perfumes (AREA)

- Non-Alcoholic Beverages (AREA)

- Dairy Products (AREA)

- Tea And Coffee (AREA)

- General Preparation And Processing Of Foods (AREA)

- Seasonings (AREA)

- Medicinal Preparation (AREA)

- Seeds, Soups, And Other Foods (AREA)

- Alcoholic Beverages (AREA)

- Cosmetics (AREA)

- Fodder In General (AREA)

Abstract

前記増粘剤が油脂組成物を含み、

前記油脂組成物が、全トリグリセリド含有量を100質量%とした場合、

1位〜3位に炭素数xの脂肪酸残基Xを有する、1種以上のXXX型トリグリセリドを65〜99質量%と、

前記XXX型トリグリセリドの脂肪酸残基Xの1つを炭素数yの脂肪酸残基Yに置換した、1種以上のX2Y型トリグリセリドを35〜1質量%とを

含有し、

前記炭素数xは8〜20から選択される整数であり、

前記炭素数yは、それぞれ独立して、x+2〜x+12から選択される整数であり、かつ、y≦22である、

ことを特徴とする、増粘剤を提供する。

Description

これらの製品のなかには、液体食品、液体化粧料や液体充填カプセル剤等、機能性物質を液状成分として含むものが多く存在する。こうした液状成分は、液状であるがゆえに、嚥下能力が衰えた者にとっては飲み込みにくいという問題があった。また、液状であるがゆえに、流動性が高く、ハンドリング性や利用面での問題もあった。これらの問題を解決する手段として、液状成分を増粘化することが行われている(特許文献1〜3)。

〔1〕液状成分の増粘剤であって、

前記増粘剤が油脂組成物を含み、

前記油脂組成物が、全トリグリセリド含有量を100質量%とした場合、

1位〜3位に炭素数xの脂肪酸残基Xを有する、1種以上のXXX型トリグリセリドを65〜99質量%と、

前記XXX型トリグリセリドの脂肪酸残基Xの1つを炭素数yの脂肪酸残基Yに置換した、1種以上のX2Y型トリグリセリドを35〜1質量%とを

含有し、

前記炭素数xは8〜20から選択される整数であり、

前記炭素数yは、それぞれ独立して、x+2〜x+12から選択される整数であり、かつ、y≦22である、

ことを特徴とする、増粘剤。

〔2〕前記油脂組成物が粉末状である、前記〔1〕に記載の増粘剤。

〔3〕前記液状成分が1〜300mPa・sの粘度を有する、前記〔1〕又は〔2〕に記載の増粘剤。

〔4〕前記液状成分が、疎水性物質を含む、前記〔1〕〜〔3〕のいずれか1項に記載の増粘剤。

〔5〕前記液状成分が、疎水性物質の溶液である、前記〔1〕〜〔4〕のいずれか1項に記載の増粘剤。

〔6〕前記溶液の溶媒が、液油、アルコール、有機溶剤及びこれらの混合物からなる群より選ばれる、前記〔5〕に記載の増粘剤。

〔7〕前記液状成分が、疎水性物質のエマルジョンである、前記〔1〕〜〔4〕のいずれか1項に記載の増粘剤。

〔8〕前記疎水性物質のエマルジョンが、水、乳化剤及びグリセリンからなる群より選ばれる1種以上を含む、前記〔7〕に記載の増粘剤。

〔9〕前記疎水性物質が、香料、色素、ビタミン、脂質及びこれらの混合物からなる群より選ばれる、前記〔4〕〜〔8〕のいずれか1項に記載の増粘剤。

〔10〕前記液状成分が、親水性物質を含む、前記〔1〕〜〔3〕のいずれか1項に記載の増粘剤。

〔11〕前記液状成分が、親水性物質の溶液である、前記〔1〕〜〔3〕又は〔10〕のいずれか1項に記載の増粘剤。

〔12〕前記溶液の溶媒が、水、アルコール、有機溶剤及びこれらの混合物からなる群より選ばれる、前記〔11〕に記載の増粘剤。

〔13〕前記液状成分が、親水性物質のエマルジョンである、前記〔1〕〜〔3〕又は〔10〕のいずれか1項に記載の増粘剤。

〔14〕前記親水性物質のエマルジョンが、水、乳化剤及びグリセリンからなる群より選ばれる1種以上を含む、前記〔13〕に記載の増粘剤。

〔15〕前記親水性物質が、香料、色素、ビタミン及びこれらの混合物からなる群より選ばれる、前記〔10〕〜〔14〕のいずれか1項に記載の増粘剤。

〔16〕前記液状成分が、液状食品である、前記〔1〕〜〔15〕のいずれか1項に記載の増粘剤。

〔17〕前記液状食品が、牛乳、ワイン、果汁、出汁及びヨーグルトからなる群より選ばれる、前記〔16〕に記載の増粘剤。

〔18〕増粘組成物の製造方法であって、

前記〔1〕〜〔17〕のいずれか1項に記載の増粘剤と、液状成分とを混合する混合工程を含むことを特徴とする、製造方法。

〔19〕更に、前記増粘剤と、前記液状成分との混合物を冷却する冷却工程を含む、前記〔18〕に記載の製造方法。

〔20〕更に、前記混合工程と前記冷却工程との間に、シーディング法、テンパリング法及び/又は予備冷却法を行う、前記〔18〕又は〔19〕に記載の製造方法。

〔21〕前記液状成分が疎水性物質を含むものであり、

前記液状成分の使用量が、増粘組成物の総質量に対して30質量%超〜99質量%である、前記〔18〕〜〔20〕のいずれか1項に記載の製造方法。

〔22〕前記液状成分が親水性物質を含むものであり、

前記混合工程において、増粘剤の総質量に対して300〜30000質量%である、前記〔18〕〜〔20〕のいずれか1項に記載の製造方法。

〔23〕前記〔18〕〜〔22〕のいずれか1項に記載の製造方法によって製造された、増粘組成物。

〔24〕前記〔1〕〜〔17〕のいずれか1項に記載の増粘剤を含み、1〜30000mPa・Sの粘度を有する、増粘組成物。

〔25〕製品の原料又は中間体として用いるための、前記〔23〕又は〔24〕に記載の増粘組成物。

〔26〕製品が、飲食品、化粧品、医薬部外品、医薬品、日用品、飼料、雑貨、農薬及び化学工業品からなる群より選ばれる、前記〔25〕に記載の増粘組成物。

〔27〕前記〔23〕〜〔26〕のいずれか1項に記載の増粘組成物を含む、飲食品。

〔28〕嗜好性食品である、前記〔27〕に記載の飲食品。

〔29〕液状成分の増粘化方法であって、

前記〔1〕〜〔17〕のいずれか1項に記載の増粘剤と、液状成分とを混合する工程を含むことを特徴とする方法。

〔30〕更に、前記増粘剤と前記液状成分との混合物を冷却する冷却工程を含む、前記〔29〕に記載の方法。

〔31〕前記〔29〕又は〔30〕に記載の方法によって増粘化された、増粘組成物。

したがって、本発明は、従来の増粘剤にはない付加価値を有する増粘剤として有用である。

本発明の「液状成分の増粘剤」(以下、「増粘剤」ともいう)は、以下に説明する油脂組成物を主成分として含む。

油脂組成物は、全トリグリセリド含有量を100質量%とした場合、1位〜3位に炭素数xの脂肪酸残基Xを有する1種又はそれ以上のXXX型トリグリセリドを65〜99質量%と、前記XXX型トリグリセリドの脂肪酸残基Xの1つを炭素数yの脂肪酸残基Yに置換した1種以上のX2Y型トリグリセリドを35〜1質量%とを含有する油脂組成物であって、前記炭素数xは8〜20から選択される整数であり、前記炭素数yは、それぞれ独立して、x+2〜x+12から選択される整数であり、かつ、y≦22であることを特徴とする油脂組成物である。

以下、XXX型トリグリセリド及びX2Y型トリグリセリドについて詳細に説明する。

本発明で用いる油脂組成物は、全トリグリセリド含有量を100質量%とした場合、その含有量が65〜99質量%である、単一種又は複数種、好ましくは単一種(1種類)のXXX型トリグリセリドを含む。

当該XXX型トリグリセリドは、1位〜3位に炭素数xの脂肪酸残基Xを有するトリグリセリドであり、各脂肪酸残基Xは互いに同一である。ここで、当該炭素数xは8〜20から選択される整数であり、好ましくは10〜18から選択される整数、より好ましくは10〜16から選択される整数、更に好ましくは10〜12から選択される整数である。

脂肪酸残基Xは、飽和あるいは不飽和の脂肪酸残基であってもよい。具体的な脂肪酸残基Xとしては、例えば、カプリル酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸及びアラキジン酸等の残基が挙げられるがこれに限定するものではない。脂肪酸としてより好ましくは、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸及びステアリン酸であり、さらに好ましくは、カプリン酸、ラウリン酸、ミリスチン酸及びパルミチン酸であり、殊更好ましくは、カプリン酸及びラウリン酸である。

XXX型トリグリセリドは、油脂組成物中の全トリグリセリドを100質量%とした場合、65〜99質量%含まれる。XXX型トリグリセリドの含有量として好ましくは、75〜99質量%であり、より好ましくは80〜99質量%であり、更に好ましくは83〜98質量%であり、特に好ましくは85〜98質量%であり、殊更好ましくは90〜98質量%である。

本発明で用いる油脂組成物は、上記XXX型トリグリセリドの脂肪酸残基Xの1つを炭素数yの脂肪酸残基Yに置換したX2Y型トリグリセリドを1種以上含む。ここで、1つのX2Y型トリグリセリドに含まれる各脂肪酸残基Xは互いに同一であり、かつXXX型トリグリセリドの脂肪酸残基Xとも同一である。当該1つのX2Y型トリグリセリドに含まれる脂肪酸残基Yの炭素数yはx+2〜x+12であり、かつ、y≦22である条件から選ばれる整数である。炭素数yは、好ましくはy=x+2〜x+10を満たし、より好ましくはy=x+4〜x+8を満たす条件から選ばれる整数である。また、炭素数yの上限値は、好ましくはy≦20であり、より好ましくはy≦18である。本発明で用いる油脂組成物は複数、例えば、2種類〜5種類、好ましくは3〜4種類のX2Y型トリグリセリドを含んでいてもよく、その場合の各X2Y型トリグリセリドの定義は上述の通りである。各X2Y型トリグリセリドの脂肪酸残基Yの炭素数yは、上述の範囲内から、各X2Y型トリグリセリドごとにそれぞれ独立して選択される。例えば、本発明で用いる油脂組成物を、トリカプリンとパーム核ステアリン極度硬化油とをエステル交換して製造する場合は、xは共通してx=10であるが、yはそれぞれy=12、14、16及び18である4種類のX2Y型トリグリセリドを含む。

脂肪酸残基Yは、飽和あるいは不飽和の脂肪酸残基であってもよい。具体的な脂肪酸残基Yとしては、例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、アラキジン酸及びベヘン酸等の残基が挙げられるがこれに限定するものではない。脂肪酸としてより好ましくは、ミリスチン酸、パルミチン酸、ステアリン酸、アラキジン酸及びベヘン酸であり、さらに好ましくは、ミリスチン酸、パルミチン酸及びステアリン酸である。このX2Y型トリグリセリドの脂肪酸残基Yは、1位〜3位の何れに配置していてもよい。

X2Y型トリグリセリドは、油脂組成物中の全トリグリセリドを100質量%とした場合、35〜1質量%含まれる。X2Y型トリグリセリドの含有量としては、例えば、25〜1質量%であり、好ましくは20〜1質量%であり、より好ましくは17〜1質量%であり、更に好ましくは15〜2質量%であり、殊更好ましくは10〜2質量%である。本発明で用いる油脂組成物に複数のX2Y型トリグリセリドが含まれる場合、上記X2Y型トリグリセリドの量は、含まれるX2Y型トリグリセリドの合計量である。

油脂組成物は、本発明の効果を損なわない限り、上記XXX型トリグリセリド及びX2Y型トリグリセリド以外の、その他のトリグリセリドを含んでいてもよい。その他のトリグリセリドは、複数の種類のトリグリセリドであってもよく、合成油脂であっても天然油脂であってもよい。合成油脂としては、トリカプリル酸グリセリル、トリカプリン酸グリセリルやトリラウリン酸グリセリル等が挙げられる。天然油脂としては、例えば、ココアバター、ヒマワリ油、菜種油、大豆油、綿実油等が挙げられる。なお、これらの合成油脂は、液状で存在する場合、増粘化の対象である液状成分として用いてもよい。本発明で用いる油脂組成物中の全トリグリセリドを100質量%とした場合、その他のトリグリセリドは、1質量%以上、例えば、5〜30質量%程度含まれていても問題はない。その他のトリグリセリドの含有量は、例えば、0〜30質量%、好ましくは0〜18質量%、より好ましくは0〜15質量%、更に好ましくは0〜8質量%である。

本発明で用いる油脂組成物は、溶融状態にある液状の油脂組成物である場合と、固体状態にある粉末状の油脂組成物である場合とがある。 まず、液状の油脂組成物の製造方法について以下に説明する。

本発明で用いる油脂組成物は、以下の工程、

(a)全トリグリセリド含有量を100質量%とした場合、1位〜3位に炭素数xの脂肪酸残基Xを有するXXX型トリグリセリドを65〜99質量%と、前記XXX型トリグリセリドの脂肪酸残基Xの1つを炭素数yの脂肪酸残基Yに置換したX2Y型トリグリセリドを35〜1質量%とを含有する油脂組成物であって、前記炭素数xは8〜20から選択される整数であり、前記炭素数yは、それぞれ独立して、x+2〜x+12から選択される整数でありかつy≦22である、油脂組成物を調製する工程、及び

(b)前記油脂組成物を加熱し、前記油脂組成物中に含まれるトリグリセリドを融解して溶融状態の前記油脂組成物を得る任意の工程、

を含む方法によって製造することができる。

以下、上記工程(a)〜(b)について説明する。

工程(a)で調製される油脂組成物は、上述したとおりのXXX型トリグリセリド(1種類又はそれ以上)とX2Y型トリグリセリド(1種類又はそれ以上)とを、上述した質量%で含有するものである。具体的には、例えば、1位〜3位に炭素数xの脂肪酸残基Xを有するXXX型トリグリセリド(1種類又はそれ以上)と、1位〜3位に炭素数yの脂肪酸残基Yを有するYYY型トリグリセリド(1種類又はそれ以上)とを別々に入手し、XXX型トリグリセリド/YYY型トリグリセリドの質量比で90/10〜99/1にて混合して反応基質を得(ここで、前記炭素数xは8〜20から選択される整数であり、前記炭素数yはx+2〜x+12から選択される整数でありかつy≦22である)、前記反応基質を加熱し、触媒の存在下でエステル交換反応する工程を経て得られる。

まず、XXX型トリグリセリド(1種類又はそれ以上)とYYY型トリグリセリド(1種類又はそれ以上)とを混合して反応基質を得る。ここでXXX型トリグリセリドの詳細は、上述した通りである。

YYY型トリグリセリドは、1位〜3位に炭素数yの脂肪酸残基Yを有するトリグリセリドである。ここで、当該炭素数y及び脂肪酸残基Yは、上述した通りである。

XXX型トリグリセリド及びYYY型トリグリセリドは前述の(i)〜(iii)のいずれの方法によっても製造できるが、製造の容易さの観点から、(i)直接エステル合成又は(ii)脂肪酸アルキルを用いたエステル交換合成が好ましく、(i)直接エステル合成がより好ましい。

XXX型トリグリセリドまたはYYY型トリグリセリドの(i)直接エステル合成における反応温度は、エステル化反応によって生ずる生成水が系外に除去できる温度であればよく、例えば、120℃〜300℃が好ましく、150℃〜270℃がより好ましく、180℃〜250℃がさらに好ましい。反応を180〜250℃で行うことで、特に効率的にXXX型トリグリセリドまたはYYY型トリグリセリドを製造することができる。

XXX型トリグリセリドまたはYYY型トリグリセリドの(i)直接エステル合成においては、反応後、水洗、アルカリ脱酸及び/又は減圧脱酸、及び吸着処理等の公知の精製処理を行うことで、触媒や原料未反応物を除去することができる。更に、脱色・脱臭処理を施すことで、得られた反応物をさらに精製することができる。

反応基質の原料となるトリグリセリドとしては、上記XXX型トリグリセリドやYYY型トリグリセリドの他、本発明の効果を損なわない限り、各種トリグリセリドを含めてもよい。その他のトリグリセリドとしては、例えば、上記XXX型トリグリセリドの脂肪酸残基Xの1つが脂肪酸残基Yに置換したX2Y型トリグリセリド、上記XXX型トリグリセリドの脂肪酸残基Xの2つが脂肪酸残基Yに置換したXY2型トリグリセリド等を挙げることができる。

上記その他のトリグリセリドの量は、例えば、XXX型トリグリセリド及びYYY型トリグリセリドの合計質量を100質量%とした場合、0〜15質量%、好ましくは0〜7質量%、より好ましくは0〜4質量%である。

また、上記XXX型トリグリセリドやYYY型トリグリセリドの代わりに、天然由来のトリグリセリド組成物を使用してもよい。天然由来のトリグリセリド組成物としては、例えば、パーム核油、パーム核オレイン、パーム核ステアリン、ナタネ油、ヤシ油、大豆油、ヒマワリ油、サフラワー油、パームステアリン等を挙げることができる。これらの天然由来のトリグリセリド組成物は、さらに水素添加等により改質した硬化油、部分硬化油、極度硬化油であってもよい。

上記天然由来のトリグリセリド組成物の量は、これら天然由来のトリグリセリド組成物に含まれる必要なXXX型トリグリセリド又はYYY型トリグリセリドの量に依存するが、例えば、XXX型トリグリセリドのXがカプリン酸で、YYY型トリグリセリドの由来としてパーム核ステアリン極度硬化油を使用する場合、当該パーム核ステアリン極度硬化油に含まれる1位〜3位にY残基を有するトリグリセリドが上述したYYY型トリグリセリドとして必要な量、即ちXXX型トリグリセリド/YYY型トリグリセリドの質量比で90/10〜99/1、好ましくは93/7〜99/1、より好ましくは95/5〜98/2を満たす量で含まれることが適当である。

反応基質を構成する原料としては、上記トリグリセリドの他、任意に部分グリセリド、抗酸化剤、乳化剤、水などの溶媒等のその他の成分を含んでいてもよい。これらその他の成分の量は、本発明の効果を損なわない限り任意の量とすることができるが、例えば、得られる反応基質の質量を100質量%とした場合、0〜5質量%、好ましくは0〜2質量%、より好ましくは0〜1質量%である。

当該混合は、必要に応じて加熱下で混合してもよい。加熱は、後述の工程(b)における加熱温度と同程度であることが好ましく、例えば、50〜120℃、好ましくは60〜100℃、より好ましくは70〜90℃、さらに好ましくは80℃で行われる。なお、触媒として酵素を添加する場合、酵素添加前に水は極力存在しないことが好ましい。酵素添加前の水の量は、原料全体の質量に対し、例えば10質量%以下、好ましくは0.001〜5質量%、より好ましくは0.01〜3質量%、更に好ましくは0.01〜2質量%であることが適当である。この混合は、例えば5〜60分、好ましくは10〜50分、より好ましくは20〜40分継続してもよい。

上記反応基質(XXX型トリグリセリドとYYY型トリグリセリドとを含有する混合物)を加熱し、触媒の存在下でエステル交換反応してエステル交換反応物(XXX型トリグリセリドとX2Y型トリグリセリドとを含有する油脂組成物)を得る。

エステル交換反応は、特に限定なく、通常用いられるエステル交換反応を使用することができる。

ここで加熱は、例えば、50〜120℃、好ましくは60〜100℃、より好ましくは70〜90℃、さらに好ましくは80℃で行われる。

触媒としては、酵素、アルカリ金属アルコキシド、アルカリ土類金属アルコキシド等を使用することができる。酵素としては、固定化酵素及び粉末酵素を使用できるが、酵素活性及び取扱い容易性の面から、粉末酵素であることが好ましい。

粉末酵素は、酵素含有水性液体をスプレードライ、フリーズドライ、溶剤沈澱後の乾燥などの方法で乾燥、粉末化したものであり、特に限定するものではないが、例えば、アルカリゲネス エスピー(Alcaligenes sp.)由来のリパーゼ(名糖産業株式会社、商品名リパーゼQLM)が挙げられる。

固定化酵素としては、酵素をシリカ、セライト、珪藻土、パーライト、ポリビニールアルコール、陰イオン交換樹脂、フェノール吸着樹脂、疎水性担体、陽イオン交換樹脂、キレート樹脂等の担体に固定化したものを用いることができる。

これらの触媒は、1種又は2種以上を混合して使用してもよいが、酵素系の触媒とアルコキシド系の触媒は同時に使用しない方が好ましい。

触媒の量は、エステル交換反応が十分に進行する量であればよいが、原料であるトリグリセリドの合計質量に対し、例えば、0.01〜20質量%、好ましくは、0.05〜10質量%、より好ましくは0.1〜5質量%、更に好ましくは0.2〜1質量%加えられる。上記触媒の他、任意の助触媒を使用してもよい。

エステル交換反応は、例えば、常圧下もしくは減圧下、上述した加熱温度で、例えば0.5〜50時間、好ましくは1〜40時間、より好ましくは5〜30時間、更に好ましくは10〜20時間、任意に攪拌しながら行われる。また、この反応工程では、例えば、上記所定量の触媒を1度に投入してもよいが、所定量の触媒を2〜30回、好ましくは3〜20回、より好ましくは5〜15回に分けて投入してもよい。触媒を投入する時期は、上記工程(a)直後の他、第1回触媒投入から1〜2時間おきに投入してもよい。

工程(a)で調製される油脂組成物の製造方法としては、さらに以下に示すようなXXX型トリグリセリドとX2Y型トリグリセリドを同時かつ直接合成する方法を挙げることができる。すなわち、本調製工程IIは、XXX型トリグリセリドとX2Y型トリグリセリドを得るために、XXX型トリグリセリドとYYY型トリグリセリドとを別々に合成してエステル交換するということはせず、双方のトリグリセリドを製造するための原料(脂肪酸または脂肪酸誘導体とグリセリン)を、例えば単一の反応容器に投入し、同時かつ直接合成するものであり、その製造方法は、次のいずれかの方法が挙げられる。

(iv)炭素数xである脂肪酸X及び炭素数yの脂肪酸Yとグリセリンとを直接エステル化する方法(直接エステル合成)、(v)炭素数xである脂肪酸X及び炭素数yである脂肪酸Yのカルボキシル基がアルコキシル基と結合した脂肪酸アルキル(例えば、脂肪酸メチル及び脂肪酸エチル)とグリセリンとを塩基性または酸性触媒条件下にて反応させる方法(脂肪酸アルキルを用いたエステル交換合成)、(vi)炭素数xである脂肪酸X及び炭素数yである脂肪酸Yのカルボキシル基の水酸基がハロゲンに置換された脂肪酸ハロゲン化物(例えば、脂肪酸クロリド及び脂肪酸ブロミド)とグリセリンとを塩基性触媒下にて反応させる方法(酸ハライド合成)が挙げられる。

本発明で用いる油脂組成物は前述の方法のいずれによっても製造できるが、製造の容易さの観点から、(iv)直接エステル合成もしくは(v)脂肪酸アルキルを用いたエステル交換合成が好ましく、(iv)直接エステル合成がより好ましい。

2段階反応を行う際の1段階目の反応においては、全グリセリド中におけるX2Y型トリグリセリドが所望の質量%になる範囲に調整した脂肪酸Yと脂肪酸Xの総モル量が、グリセリン1モルに対して、0.5〜2.8モル量であることが好ましく、0.8〜2.57モル量であることがより好ましく、1.1〜2.2モルであることが最も好ましい。これにより、脂肪酸Yを余すことなくグリセリンと確実にエステル化でき、最終的に系内でより確実にX2Y型グリセリドを生成させることができる。

本発明で用いる油脂組成物の直接エステル合成における反応温度は、エステル化反応によって生ずる生成水が系外に除去できる温度であればよく、120℃〜300℃が好ましく、150℃〜270℃がより好ましく、180℃〜250℃がさらに好ましい。特に反応を180〜250℃で行うことで、効率的にX2Y型トリグリセリドを製造することができる。

本発明で用いる油脂組成物の(iv)直接エステル合成においては、反応後、水洗、アルカリ脱酸及び/又は減圧脱酸、及び吸着処理等の公知の精製処理を行うことで、触媒や原料未反応物を除去することができる。更に、脱色・脱臭処理を施すことで、得られた反応物をさらに精製することができる。

油脂組成物は、さらに65〜99質量%の範囲外にあるXXX型トリグリセリド及び/または35〜1質量%の範囲外にあるX2Y型トリグリセリドを含む油脂組成物を調製した後、XXX型トリグリセリド又はX2Y型トリグリセリドを更に添加することによって65〜99質量%のXXX型トリグリセリドと35〜1質量%のX2Y型トリグリセリドとを含む油脂組成物を得てもよい(希釈による油脂組成物の調製)。例えば、50〜70質量%のXXX型トリグリセリドと50〜30質量%のX2Y型トリグリセリドとを含む油脂組成物を得た後、所望量のXXX型トリグリセリドを添加して65〜99質量%のXXX型トリグリセリドと35〜1質量%のX2Y型トリグリセリドとを含む油脂組成物を得てもよい。

さらに、上記調製工程IIIには、上記調製工程I又はIIによって、65〜99質量%の範囲内にあるXXX型トリグリセリド及び/または35〜1質量%の範囲内にあるX2Y型トリグリセリドを含む油脂組成物を一旦調製した後、XXX型トリグリセリド又はX2Y型トリグリセリドを更に添加することによって、XXX型トリグリセリドとX2Y型トリグリセリドの質量%をより好ましい範囲内へ調節することも含まれる(希釈による一層好適な油脂組成物の調製)。

上記工程(a)で得られた油脂組成物は、調製された時点で溶融状態にある場合は、加熱せずにそのまま冷却されるが、得られた時点で溶融状態にない場合は、加熱され、該油脂組成物中に含まれるトリグリセリドを融解して溶融状態の油脂組成物を得る。

ここで、油脂組成物の加熱は、上記油脂組成物中に含まれるトリグリセリドの融点以上の温度、特にXXX型トリグリセリド及びX2Y型トリグリセリドを融解できる温度、例えば、70〜200℃、好ましくは、75〜150℃、より好ましくは80〜100℃であることが適当である。また、加熱は、例えば、0.5〜3時間、好ましくは、0.5〜2時間、より好ましくは0.5〜1時間継続することが適当である。

以上により、本発明の溶融状態にある液状の油脂組成物(本発明における増粘剤の一態様)を製造することができる。

(d)溶融状態の油脂組成物を冷却して粉末油脂組成物を得る工程

溶融状態となった油脂組成物は、さらに冷却されて粉末油脂組成物を形成する。

ここで、「溶融状態の油脂組成物を冷却」とは、溶融状態の油脂組成物を、当該油脂組成物の融点より低い温度に保つことを意味する。「油脂組成物の融点より低い温度」とは、例えば、当該融点より1〜30℃低い温度、好ましくは当該融点より1〜20℃低い温度、より好ましくは当該融点より1〜15℃低い温度である。溶融状態にある油脂組成物の冷却は、例えばx(脂肪酸残基Xの炭素数)が8〜10のときは最終温度が、好ましくは10〜30℃、より好ましくは15〜25℃、更に好ましくは18〜22℃の温度になるように冷却することによって行われる。冷却における最終温度は、例えばxが11又は12のときは、好ましくは30〜40℃、より好ましくは32〜38℃、更に好ましくは33〜37℃であり、xが13又は14のときは、好ましくは40〜50℃、より好ましくは42〜48℃、更に好ましくは44〜47℃であり、xが15又は16のときは、好ましくは50〜60℃、より好ましくは52〜58℃、更に好ましくは54〜57℃であり、xが17又は18のときは、好ましくは60〜70℃、より好ましくは62〜68℃、更に好ましくは64〜67℃であり、xが19又は20のときは、好ましくは70〜80℃、より好ましくは72〜78℃、更に好ましくは74〜77℃である。上記最終温度において、例えば、好ましくは2時間(120分)以上、より好ましくは4時間(240分)以上、更に好ましくは6時間〜2日間静置することが適当である。特に、xが8〜12の場合は、約2〜6日間静置することもある。

さらに、上記工程(a)又は(b)と(d)との間に、(c)粉末生成を促進するための任意工程として、工程(d)で使用する溶融状態の油脂組成物に対し、シーディング法(c1)、テンパリング法(c2)及び/又は(c3)予備冷却法による処理を行ってもよい。これらの任意工程(c1)〜(c3)は、いずれか単独で行ってもよいし、複数の工程を組み合わせて行ってもよい。ここで、工程(a)又は(b)と工程(d)との間とは、工程(a)又は(b)中、工程(a)又は(b)の後であって工程(d)の前、工程(d)中を含む意味である。シーディング法(c1)及びテンパリング法(c2)は、本発明の粉末油脂組成物の製造において、溶融状態にある油脂組成物をより確実に粉末状とするために、最終温度まで冷却する前に、溶融状態にある油脂組成物を処置する粉末生成促進方法である。

ここで、シーディング法とは、粉末の核(種)となる成分を溶融状態にある油脂組成物の冷却時に少量添加して、粉末化を促進する方法である。具体的には、例えば、工程(b)で得られた溶融状態にある油脂組成物に、当該油脂組成物中のXXX型トリグリセリドと炭素数が同じXXX型トリグリセリドを好ましくは80質量%以上、より好ましくは90質量%以上含む油脂粉末を核(種)となる成分として準備する。この核となる油脂粉末を、溶融状態にある油脂組成物の冷却時、当該油脂組成物の温度が、例えば、最終冷却温度±0〜+10℃、好ましくは+5〜+10℃の温度に到達した時点で、当該溶融状態にある油脂組成物100質量部に対して0.1〜1質量部、好ましくは0.2〜0.8質量部添加することにより、油脂組成物の粉末化を促進する方法である。

テンパリング法とは、溶融状態にある油脂組成物の冷却において、最終冷却温度で静置する前に一度、工程(d)の冷却温度よりも低い温度、例えば5〜20℃低い温度、好ましくは7〜15℃低い温度、より好ましくは10℃程度低い温度に、好ましくは10〜120分間、より好ましくは30〜90分間程度冷却することにより、油脂組成物の粉末化を促進する方法である。

(c3)予備冷却法とは、前記工程(a)又は(b)で得られた溶融状態の油脂組成物を、工程(d)にて冷却する前に、工程(a)又は(b)の溶融状態の温度よりも低く、工程(d)の冷却温度よりも高い温度で一旦予備冷却する方法である。工程(d)の冷却温度より高い温度とは、例えば、工程(d)の冷却温度よりも2〜40℃高い温度、好ましくは3〜30℃高い温度、より好ましくは4〜30℃高い温度、さらに好ましくは5〜10℃程度高い温度であり得る。前記予備冷却する温度を低く設定すればするほど、工程(d)の冷却温度における本冷却時間を短くすることができる。すなわち、予備冷却法とは、シーディング法やテンパリング法と異なり、冷却温度を段階的に下げるだけで油脂組成物の粉末化を促進できる方法であり、工業的に製造する場合に利点が大きい。

上記工程(d)の冷却によって粉末油脂組成物を得る工程は、より具体的には、工程(d)の冷却によって得られる固形物を粉砕して粉末油脂組成物を得る工程(e)によって行われてもよい。

詳細に説明すると、まず、上記XXX型トリグリセリドと上記X2Y型トリグリセリドを含有する油脂組成物を融解して溶融状態の油脂組成物を得、その後冷却して溶融状態の油脂組成物よりも体積が増加した空隙を有する固形物を形成する。空隙を有する固形物となった油脂組成物は、軽い衝撃を加えることで粉砕でき、固形物が容易に崩壊して粉末状となる。

ここで、軽い衝撃を加える手段は特に特定されないが、振る、篩に掛ける等により、軽く振動(衝撃)を与えて粉砕する(ほぐす)方法が、簡便で好ましい。

以上により、本発明の固体状態の粉末状の粉末油脂組成物を製造することができる。

本発明で用いる油脂組成物(液状及び粉末状の二態様がある)は、実質的に油脂のみからなることが好ましい。ここで油脂とは、実質的にトリグリセリドのみからなるものである。また、「実質的に」とは、油脂組成物中に含まれる油脂以外の成分または油脂中に含まれるトリグリセリド以外の成分が、油脂組成物または油脂を100質量%とした場合、例えば、0〜15質量%、好ましくは0〜10質量%、より好ましくは0〜5質量%であることを意味する。

本発明の増粘剤は、前述の油脂組成物(液状及び粉末状の二態様がある)を必須成分として含む。

粉末状の油脂組成物は、平均粒径が10〜1000μmである紛体であることが好ましく、平均粒径が20〜400μmの紛体であることがより好ましく、平均粒径が50〜300μmであることがさらに好ましい。前記の平均粒径を有する粉体を用いると、液状成分と増粘剤とが均一に分布した、滑らかな増粘組成物を得ることができる。なお、ここでいう平均粒径は、レーザー回折散乱法(ISO133201及びISO9276-1)によって測定した値である。

また、上記の平均粒径を有する粉体は、油脂の製造に一般的に用いられている公知の粉砕手段、例えば噴霧や粉砕機等を用いて製造することができる。

但し、本発明の増粘剤は、上記の油脂組成物の他、増粘剤としての機能を損なわない範囲で任意成分を含んでいてもよい。ここでいう任意成分とは、後述する液状成分(増粘の対象)以外の成分をいう。任意成分としては、乳化剤、脱脂粉乳、全脂粉乳、ココアパウダー、砂糖やデキストリン等が挙げられる。

任意成分の配合量は、例えば、増粘剤の全質量を100質量%とした場合、0〜70質量%、好ましくは0〜65質量%、より好ましくは0〜30質量%である。

任意成分は、その90質量%以上が、平均粒径が1000μm以下である紛体であることが、液状成分と増粘剤とが均一に分布した滑らかな増粘組成物を得ることができる点で好ましく、平均粒径が500μm以下の紛体であることがより好ましい。なお、ここでいう平均粒径は、レーザー回折散乱法(ISO133201及びISO9276-1)によって測定した値である。

液状成分とは、後述する製品中に含まれる機能性物質を含んだ液体をいう。

また、液状成分とは、常温(20℃)において液体である成分をいう。

また、本発明の増粘剤は、1〜300mPa・S(mPa・s=ミリパスカル×秒、例えば、B型粘度計、20℃、60rpm、No.1又は2、以下別に定義する場合を除き、粘度値はこの条件下でのものをいう。なお、1mPa・s=1cP(センチポアズ)である。)、好ましくは2〜200mPa・s、より好ましくは3〜180mPa・s、更に好ましくは4〜150mPa・sの粘度を有する液状成分に対して好適に使用することができる。液状成分の粘度は、常温(20℃)下におけるB型粘度計を用いて測定することができる。

機能性物質は、製品へ何らかの機能を付与することができるものを特に制限なく用いることができる。

また、機能性物質は、製品の主機能を付与する物質(例えば、医薬や機能性食品における有効成分)であってもよく、製品の副機能を付与する物質(例えば、食品における色素や香料)であってもよい。

機能性物質は、1種類を単独で用いてもよく、2種以上を適宜組み合わせてもよい。

疎水性物質としては、後述する製品中に機能性物質として配合されているものを特に制限なく用いることができる。具体例としては、香料、色素、ビタミン、脂質やタンパク質(疎水性ペプチド)等が挙げられる。これらの中でも、香料、色素、ビタミンやレシチンに、本発明の好適に適用することができる。

香料としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、メントール、ココア類(パウダー、エキス等)、エステル類(例えば、酢酸イソアミル、酢酸リナリル、プロピオン酸イソアミル、酪酸リナリル等)、天然精油類(植物性精油として、例えば、バニラエキス、スペアミント、ペパーミント、カシア、ジャスミン等;動物性精油として、例えば、ムスク、アンバーグリス、シベット、カストリウム等)、単体香料(例えば、アネトール、リモネン、リナロール、オイゲノール、バニリン等)、油性調味料(ローストエビオイル、オニオンオイル等)が挙げられる。より具体的には、リモネン、バニリン、ローストエビオイルや、オニオンオイル等が挙げられる。

色素としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、オレンジ色素、イエロー色素、マゼンタ色素やシアン色素等が挙げられる。

ビタミンとしては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、ビタミンE、ビタミンA、ビタミンDやビタミンK等が挙げられる。

脂質としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、トリグリセリド、脂肪酸、リン脂質(例えば、レシチン、リゾレシチン、ホスファチジン酸やリゾホスファチジン酸等)やトリエチルヘキサノイン等が挙げられる。

タンパク質としては、疎水性ペプチドが挙げられ、ペプチドとは3以上のアミノ酸が連なったものであり、疎水性とは水への溶解度が低いことを意味し、ここでは水1mlあたり1μg未満しか溶解しないものを疎水性と定義する。

疎水性物質は、1種類を単独で用いてもよく、2種以上を適宜組み合わせて混合物として用いてもよい。

液油としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、菜種油(キャノーラ油)、オリーブ油、米油、ゴマ油、綿実油、落花生油、トウモロコシ油、大豆油、ひまわり油、紅花油、ブドウ種子油、マカデミアナッツ油、ヘーゼルナッツ油、カボチャ種子油、クルミ油、椿油、茶実油、MCT油やMLCT油(但し、前述のXXX型トリグリセリド及びX2Y型トリグリセリドを除く)等の食用油脂が挙げられる。

アルコールとしては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、メチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール、又はブチルアルコール等の低級アルコール等が挙げられる。

有機溶剤としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、酢酸エチル、酢酸ブチル、ジエチルエーテル、メチルエーテル、メチルイソブチルケトン、ヘキサン、アセトン又はクロロホルム等が挙げられる。

溶媒は、1種類を単独で用いてもよく、2種以上を適宜組み合わせて混合物として用いてもよい。

分散媒は、1種類を単独で用いてもよく、2種以上を適宜組み合わせてもよい。

乳化剤は、1種類を単独で用いてもよく、2種以上を適宜組み合わせてもよい。

親水性物質としては、後述する製品中に機能性物質として配合されているものを特に制限なく用いることができる。具体例としては、香料、色素、ビタミン、糖質、糖類やタンパク質(親水性ペプチド)、核酸、フラボノイド(例えば、カテキン)もしくは食塩等が挙げられる。これらの中でも、香料、色素やビタミンに、本発明の好適に適用することができる。

香料としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、水性香料(例えば、えびフレーバー)、天然植物性香料(例えば、リコリス、セントジョンズブレッド、スモモエキス、ピーチエキス等)、酸類(例えば、リンゴ酸、酒石酸、クエン酸、酪酸等)等が挙げられる。

色素としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、アジン系色素、アクリジン系色素、トリフェニルメタン系色素、キサンテン系色素、ポルフィリン系色素、シアニン系色素、フタロシアニン系色素、スチリル系色素、ピリリウム系色素、アゾ系色素、キノン系色素、テトラサイクリン系色素、フラボン系色素、ポリエン系色素、BODIPY(登録商標)系色素や、インジゴイド系色素等が挙げられる。

ビタミンとしては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、ビタミンB1、B2、B6、ニコチン酸、パントテン酸、ビタミンB12やビタミンC等が挙げられる。

糖質としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、デンプン、デキストリン、α−シクロデキストリン、デキストラン、プルラン、アラビアゴム、トラガント、カンテン等の多糖類、グルコース、フルクトース、ガラクトース等の単糖類、オリゴ糖類が挙げられる。

タンパク質としては、親水性ペプチドが挙げられ、ペプチドとは3以上のアミノ酸が連なったものであり、親水性とは水への溶解度が高いことを意味し、ここでは水1mlあたり1μg以上溶解するものを親水性と定義する。

核酸としては、デオキシリボ核酸(DNA)、リボ核酸(RNA)、DNA−RNAハイブリッド、オリゴヌクレオチド、ポリヌクレオチド、アプタマー、ペプチド核酸(PNA)などが挙げられる。

親水性物質は、1種類を単独で用いてもよく、2種以上を適宜組み合わせて混合物として用いてもよい。

アルコールとしては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、エタノール、n−プロパノール、イソプロパノールや、n−ブタノール等の1価低級アルコール;1,3−ブチレングリコール、エチレングリコールや、プロピレングリコール等の2価アルコール;ポリエチレングリコール、ジプロピレングリコールや、ポリプロピレングリコール等のポリアルキレングリコール;グリセリン、ジグリセリン、トリメチロールプロパン、ペンタエリスリトーやル、ソルビトール等の多価アルコール等が挙げられる。

有機溶剤としては、例えば、飲食品、化粧品、医薬部外品や医薬品等に配合されているものを特に制限なく用いることができる。具体例としては、グリコール類、エステル類、エーテル類や、ケトン類などである。グリコール類としては、例えばエチレングリコールや、プロピレングリコールが挙られる。エステル類としては、前記アルコール類およびグリコール類のギ酸、酢酸、プロピオン酸などのエステル、具体的にはギ酸メチル、ギ酸エチル、ギ酸ブチル、酢酸メチル、酢酸エチル、酢酸ブチルや、プロピオン酸エチルなどを例示できる。エーテル類としては、前記アルコール類およびグリコール類のアルキルエーテルなど、具体的にはジメチルエーテル、ジエチルエーテル、ジブチルエーテル、メチルエチルエーテル、エチルブチルエーテル、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテルや、プロピレングリコールモノエチルエーテルなどが挙げられる。ケトン類としては、アセトン、ジエチルケトン、メチルエチルケトンや、アセトフェノン等が挙げられる。

溶媒は、1種類を単独で用いてもよく、2種以上を適宜組み合わせて混合物として用いてもよい。

分散媒は、1種類を単独で用いてもよく、2種以上を適宜組み合わせてもよい。

乳化剤は、1種類を単独で用いてもよく、2種以上を適宜組み合わせてもよい。

本発明では、増粘剤と液状成分とを混合工程に付することにより液状成分を増粘化して、増粘化された液状成分を含む増粘組成物(以下、単に「増粘組成物」ともいう)を製造する。増粘組成物の製造に用いる増粘剤は溶融状態(液状)であってもよく、固体状態(粉末状)であってもよいが、溶融状態のもの用いた場合には、次に説明する冷却工程が必要である。なお、固体状態(粉末状)である増粘剤を用いれば、この冷却工程を省略することができる。

以下、増粘組成物の製造方法を説明する。

混合工程に付される増粘剤は溶融状態(液状)であってもよく、固体状態(粉末状)であってもよいが、溶融状態で用いることが好ましい。溶融状態で用いることにより、増粘剤と液状成分との混合を良好なものとし、より均質な増粘組成物を得ることができる。

混合工程における増粘剤と液状成分との質量比(増粘剤:液状成分)に特に制限はない。

また、液状成分が疎水性物質を含む場合(好ましくは、疎水性物質の溶液自体が疎水性である場合)、液状成分の使用量が、増粘組成物(最終生成物)の総質量に対して、例えば30質量%超(すなわち、30質量%を含まない)〜99質量%であってもよく、好ましくは40〜97質量%、より好ましくは50〜95質量%である。上記の使用量であると液状成分をより十分に増粘化することができる。

液状成分が親水性物質を含む場合(好ましくは、親水性物質の溶液自体が親水性である場合)、液状成分の使用量が、増粘剤(最終生成物ではなく増粘剤自体)の総質量に対して、例えば300〜30000質量%であってもよく、好ましくは400〜9000質量%、より好ましくは500〜8000質量%である。上記の使用量であると液状成分をより十分に増粘化することができる。また、液状成分が親水性物質を含む場合、増粘剤と液状成分との質量比(増粘剤:液状成分)は、例えば1:3〜1:100であり、好ましくは1:4〜1:90であり、より好ましくは1:5〜1:80である。上記の質量比の範囲で混合工程を行うと液状成分をより十分に増粘化することができる。

なお、前記液状成分の使用量を計算する際、計算を簡便にするため、上記「増粘剤」の量の中に、シーディング法で添加される微量な当該増粘剤の油脂粉末の量は含めない。また、本発明における増粘化には、粘度計で測定できるゲル状のものだけでなく、粘度計で測定できないペースト状のものまでも含まれる。

混合は、均質な混合物が得られる限り公知のいかなる混合手段を用いてもよいが、例えば、パドルミキサー、アジホモミキサー、ディスパーミキサー等で行うことができる。

混合は、必要に応じて加熱下で行ってもよい。混合温度は、溶融状態の増粘剤を用いる場合、例えば5〜120℃、好ましくは50〜100℃、より好ましくは55〜90℃である。粉末状の増粘剤を用いる場合、例えば5〜40℃、好ましくは10〜30℃、より好ましくは15〜25℃である。但し、熱に特に敏感な液状成分(例えば、香料、色素、ビタミン等)を増粘化する場合、混合温度は、当該液状成分の分解や変性が起きない温度とする。

混合時間に特に制限はないが、増粘剤と液状成分とが十分均一になるまで混合すればよく、例えば5〜60分間、好ましくは10〜50分間、より好ましくは20〜40分間である。

増粘剤と液状成分との混合物は、続いて、冷却工程に付して、増粘化を行うこともある。特に前記増粘剤として溶融状態(液状)の油脂組成物を用いた場合、前記混合物の状態は液状であるので、一般的には冷却工程に付して増粘化を行う。なお、前記増粘剤として固体状態(粉末状)の油脂組成物を用いた場合は、冷却工程は必要に応じて行う任意の工程となる。

冷却工程とは、増粘剤と液状成分との混合物を所定の最終温度まで冷却する工程をいう。以下に示すように最終温度は、液状成分が親水性物質と含む場合と疎水性物質を含む場合とで異なる。液状成分が疎水性物質を含む場合は、増粘剤が液状成分に溶け込んで均質化するため、液状成分の含有量が多くなるほど、最適な最終温度は低くなる傾向がある。

液状成分が親水性物質を含む場合、混合物の冷却は、例えばx(脂肪酸残基Xの炭素数)が8〜10のときは最終温度が、好ましくは10〜30℃、より好ましくは15〜25℃、更に好ましくは18〜22℃の温度になるように冷却することによって行われる。冷却における最終温度は、例えばxが11又は12のときは、好ましくは30〜40℃、より好ましくは32〜38℃、更に好ましくは33〜37℃であり、xが13又は14のときは、好ましくは40〜50℃、より好ましくは42〜48℃、更に好ましくは44〜47℃であり、xが15又は16のときは、好ましくは50〜60℃、より好ましくは52〜58℃、更に好ましくは54〜57℃であり、xが17又は18のときは、好ましくは60〜70℃、より好ましくは62〜68℃、更に好ましくは64〜67℃であり、xが19又は20のときは、好ましくは70〜80℃、より好ましくは72〜78℃、更に好ましくは74〜77℃である。

上記最終温度において、例えば、好ましくは120分以上、より好ましくは240分以上、更に好ましくは6時間〜2日間静置することが適当である。

上記最終温度において、例えば、好ましくは120分以上、より好ましくは240分以上、更に好ましくは6時間〜2日間静置することが適当である。

混合工程と冷却工程との間に、増粘化を促進するための任意工程として、シーディング法、テンパリング法及び/又は予備冷却法を行ってもよい。ここで、「混合工程と冷却工程との間」とは、混合工程中、混合工程の後であって冷却工程の前、冷却工程中を含む意味である。

テンパリング法としては、増粘剤を構成する粉末油脂組成物の製造に関して前述したテンパリング法(c2)を用いることができる。

予備冷却法としては、増粘剤を構成する粉末油脂組成物の製造に関して前述した予備冷却法(c3)を用いることができる。

本発明の増粘剤を液状成分へ適用して得られた増粘組成物は、増粘化前の液状成分よりも粘度が増加しているものすべてを指す。流動性のあるもの(例えば、ペースト状のもの)や可塑性のあるものも、本発明でいう増粘組成物の中に含まれる。但し、本発明の増粘組成物は、粉末状の組成物ではない。但し、本発明の増粘組成物は、粉末状ではない。

本発明の増粘組成物は、液状成分の粘度の1倍よりも大きい粘度を有する。例えば、1.5〜100倍の粘度を有する。好ましくは2〜75倍。さらに好ましくは5〜50倍の粘度を有する。増粘組成物の粘度(常温20℃)は、B型粘度計を用いて測定することができる。

本発明の増粘組成物自体の粘度は、出発点である液状成分の粘度に依存するため、特に制限されないが、取扱いの利便性を考慮すると流動性のある状態の方が好ましく、例えば、1〜30000mPa・S(mPa・s=ミリパスカル×秒、B型粘度計、20℃、6〜60rpm、No.1〜4)、好ましくは2〜25000mPa・s、より好ましくは5〜15000mPa・s、殊更に好ましくは7〜1000mPa・sの粘度である。

本発明の増粘剤を液状成分へ適用して得られた増粘組成物は、増粘化された液状成分中に含まれる機能性物質が奏する機能に応じて、特に制限なく様々な製品に用いることができる。

製品の具体例としては、例えば、飲食品、化粧品、医薬部外品、医薬品、日用品、飼料、雑貨、農薬及び化学工業品等が挙げられる。

また、増粘組成物は、それ自体を製品(例えば、ゲル状食品)として用いてもよく、前述の製品の原料又は中間体として用いてもよい。

本発明は、特に上記増粘組成物を含む飲食品にも関する。飲食品としては、特に制限されないが、例えば、嗜好性食品が挙げられる。

尚、本発明の飲食品は、増粘組成物自体であってもよく、増粘組成物を他の飲食品へ配合した者であってもよい。

嗜好性食品としては、本発明の増粘組成物を配合可能なものを特に制限なく用いることができる。例えば、調理用素材、加工食品や、調理済食品等が挙げられる。具体例としては、油脂又は加工油脂(例えば、業務用又は家庭用の揚げ油、炒め油、離型油、天板油、マーガリン、ファットスプレッド、ショートニング、フラワーペースト、クリーム類、粉末油脂類、乳化油脂類等)、即席食品(例えば、即席麺、カップ麺、即席スープ・シチュー類等)、レトルト食品や缶詰類(例えば、カレー、スープ、シチュー類、パスタソース、中華食品の素、どんぶりの素等)、機能食品(例えば、高カロリー飲料、流動食、栄養バランス食、栄養補助食品や、特定保健用食品、スポーツドリンク等)、小麦粉又はデンプン食品(例えば、パン、マカロニ・スパゲティ等のパスタ類、ピザパイ、麺類、ケーキミックス、加工米飯、シリアル等)、菓子やデザート(例えば、キャラメル、キャンディ、チューインガム、チョコレート、クッキー・ビスケット、ケーキ、パイ、スナック、クラッカー、和菓子、米菓子、豆菓子、ゼリー、プリン等)、基礎調味料(例えば、しょうゆ、みそ、ソース類等)、複合調味料(カレー又はシチュー用ルー、たれ、ドレッシング、マヨネーズ風調味料、麺つゆ、鍋料理用つゆ、ラー油、マスタード、からし、わさび、おろししょうが、おろしにんにく、キムチの素、デミグラスソース、ホワイトソース、トマトソース等)、乳製品(例えば、乳、加工乳、ヨーグルト類、乳酸菌飲料、チーズ、アイスクリーム類、調整粉乳、クリーム類等)、水産加工品(例えば、水産缶詰、魚肉のハムやソーセージ、水産練り製品、油漬け魚肉缶詰等)、農産加工品(例えば、ピーナツバター、ジャム、マーマレード、チョコレートクリーム、メンマ加工品、ザーサイ加工品、ねりごま、ごまペースト等)、畜産加工品(例えば、畜肉ハム・ソーセージ、畜産缶詰、ペースト類、ハンバーグ、ミートボール、味付け畜肉缶詰、茶(例えば、緑茶)、果汁飲料、野菜・果実飲料等)、調理済み・半調理済み食品(例えば、冷凍食品、冷蔵食品、パック入り総菜や店頭販売用惣菜等)、ゼリー飲料が挙げられる。また、本発明の増粘組成物を含む飲食品は、人間以外に用いられる飲食品、例えば、愛玩動物用ペットフードや家畜用飼料であってもよい。

下記の増粘剤A及びB又はB’を調製した。

攪拌機、温度計、窒素ガス吹込管及び水分分離機を備えた500mLの四つ口フラスコに、グリセリン(阪本薬品工業社製)44.1g(0.479mol)と、ステアリン酸(Palmac98−18(アシッドケム社製))25.9g(0.091mol)とカプリン酸(Palmac99−10(アシッドケム社製))266.0g(1.544mol)を仕込み、窒素気流下、250℃の温度で15時間反応させた。過剰のカプリン酸を190℃、減圧下にて留去した後、脱色・濾過、脱臭を行い、50℃において淡黄色液状の反応物を245g得た(XXX型:80.6質量%、X2Y型:17.3質量%)。得られた反応物60gとトリカプリン(日清オイリオグループ株式会社製)140gを混合して油脂組成物とした。

得られた油脂組成物は、全トリグリセリド含有量を100質量%とした場合、

1位〜3位に炭素数x(x=10)の脂肪酸残基Xを有する、XXX型トリグリセリドを94.0質量%と、

前記XXX型トリグリセリドの脂肪酸残基Xの1つを炭素数y(y=18)の脂肪酸残基Yに置換した、1種以上のX2Y型トリグリセリドを5.2質量%とを

含有する油脂組成物であった。

また、この油脂組成物の融点は約28℃であった。この油脂組成物は任意に加熱溶融すれば液体状態(液状)となる。

この油脂組成物を増粘剤Aとして用いた。

攪拌機、温度計、窒素ガス吹込管及び水分分離機を備えた500mLの四つ口フラスコに、グリセリン(阪本薬品工業社製)38.8g(0.421mol)と、ステアリン酸(Palmac98−18(アシッドケム社製))26.2g(0.092mol)とラウリン酸(Palmac98−12(アシッドケム社製))271.3g(1.354mol)を仕込み、窒素気流下、250℃の温度で、15時間反応させた。過剰のラウリン酸を220℃、減圧下にて留去した後、脱色・濾過、脱臭を行い、50℃において淡黄色液状の反応物を242g得た(78.3質量%、X2Y型:19.2質量%)。得られた反応物60gとトリラウリン(日清オイリオグループ(株)製)140gを混合し油脂組成物とした。

得られた油脂組成物は、全トリグリセリド含有量を100質量%とした場合、

1位〜3位に炭素数x(x=12)の脂肪酸残基Xを有する、XXX型トリグリセリドを93.1質量%と、

前記XXX型トリグリセリドの脂肪酸残基Xの1つを炭素数y(y=18)の脂肪酸残基Yに置換した、1種以上のX2Y型トリグリセリドを5.8質量%とを

含有する油脂組成物であった。

また、この油脂組成物の融点は約45℃であった。この油脂組成物は加熱溶融すれば液体状態(液状)となる。

この油脂組成物を増粘剤Bとして用いた。

さらに、この油脂組成物を60℃にて0.5時間維持して完全に融解し、28℃恒温槽にて1時間冷却した後、35℃恒温槽にて12時間静置し、体積が増加した空隙を有する固形物を形成させた後、ほぐすことで固体状態(粉末状)の油脂組成物を得た(ゆるめ嵩密度:0.3g/cm3、平均粒径178μm)。この油脂組成物を増粘剤B’として用いた。

ゆるめ嵩密度

ゆるめ嵩密度は、(株)蔵持科学器械製作所のカサ比重測定器を使用し、JIS K-6720(又はISO 1060-1及び2)に基づいて測定したカサ比重から算出した。具体的には、試料120mLを、受器(内径40mm×高さ85mmの100mL円柱形容器)の上部開口部から38mmの高さの位置から、該受器に落とした。続いて、受器から盛り上がった試料をすり落とし、受器の内容積(100mL)分の試料の質量(Ag)を秤量し、以下の式からゆるめ嵩密度を求めた。

ゆるめ嵩密度(g/mL)=A(g)/100(mL)

測定は3回行って、その平均値を測定値とした。

平均粒径は日機装株式会社製 Microtrac MT3300ExII)でレーザー回折散乱法(ISO133201、ISO9276-1)に基づいて測定した。

実施例1〜4で使用したオレンジジュース(イオン株式会社製PB品)は、例えば、疎水性物質としてビタミンA群を含み、親水性物質としてビタミンCや葉酸を含む、溶液もしくはエマルジョンであるといえる。また、五訂増補 日本食品標準成分表によると、濃縮還元オレンジジュースの総質量(100g)に対して、疎水性物質である脂質の含量は、0.1gであり、親水性物質である炭水化物(糖質)の含量は、10.7gである。また、ビタミンA群は、ベータカロテン当量で47μg、ビタミンCは42mg、葉酸は27mgである。なお、オレンジジュース自体は親水性である。

増粘剤A 35gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.035g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調したオレンジジュース175gとを規格瓶500ml透明(アズワン社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して500質量%であった。

得られた増粘組成物の粘度は181.5mPa・s(20℃、60rpm、No.2)であった。

増粘剤A 20gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.035g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調したオレンジジュース200gとを規格瓶500ml透明(アズワン社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置し、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して1000質量%であった。

得られた増粘組成物の粘度は45.0mPa・s(20℃、60rpm、No.1)であった。

増粘剤A 10gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.035g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調したオレンジジュース200gとを規格瓶500ml透明(アズワン社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置し、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して2000質量%であった。

得られた増粘組成物の粘度は35.0mPa・s(20℃、60rpm、No.1)であった。

増粘剤A 2gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.035g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調したオレンジジュース200gとを規格瓶500ml透明(アズワン社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置し、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して10000質量%であった。

得られた増粘組成物の粘度は16.5mPa・s(20℃、60rpm、No.1)であった。

実施例5〜8で使用した牛乳(古谷乳業株式会社製)は、疎水性物質として脂質を含み、親水性物質(疎水性物質の溶媒又は分散媒)として水分を含む溶液又はエマルジョンであるといえる。また、五訂増補 日本食品標準成分表によると、牛乳(普通牛乳)の総質量(100g)に対して、疎水性物質である脂質の含量は3.8gであり、親水性物質である水分の含量は87.4gである。なお、牛乳自体は親水性である。

増粘剤A 35gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.035g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した牛乳175gとを規格瓶500ml透明(アズワン社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置し、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して500質量%であった。

得られた増粘組成物の粘度は142.0mPa・s(20℃、60rpm、No.2)であった。

増粘剤A 20gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.035g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した牛乳200gとを規格瓶500ml透明(アズワン社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置し、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して1000質量%であった。

得られた増粘組成物の粘度は14.0mPa・s(20℃、60rpm、No.1)であった。

増粘剤A 10gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.035g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した牛乳200gとを規格瓶500ml透明(アズワン社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置し、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して2000質量%であった。

得られた増粘組成物の粘度は10.5mPa・s(20℃、60rpm、No.1)であった。

増粘剤A 2gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.035g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した牛乳200gとを規格瓶500ml透明(アズワン社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置し、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して10000質量%であった。

得られた増粘組成物の粘度は7.5mPa・s(20℃、60rpm、No.1)であった。

実施例9〜16で使用したキャノーラ油(日清オイリオグループ株式会社製)は、疎水性物質として脂質(特にトリグリセリド)を含み、疎水性物質自体が溶融したもの(溶融物)であるといえる。

増粘剤B 50.0gとキャノーラ油50.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ混合し、60℃にて0.5時間維持して完全に融解して混合した。次に、混合物を、20℃恒温槽にて12時間冷却し増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B+液状成分)の総質量に対して50質量%であった。

得られた増粘組成物は流動性のある状態(ペースト状)であったが、上述した測定条件では測定できず、その粘度は100000mPa・s以上であると推定された。

<実施例10>

増粘剤B 20.0gとキャノーラ油60.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ混合し、60℃にて0.5時間維持して完全に融解して混合した。次に、混合物を、20℃恒温槽にて12時間冷却し増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B+液状成分)の総質量に対して75質量%であった。

得られた増粘組成物は流動性のある状態(ペースト状)であったが、上述した測定条件では測定できず、その粘度は100000mPa・s以上であると推定された。

<実施例11>

増粘剤B 8.0gとキャノーラ油72.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ混合し、60℃にて0.5時間維持して完全に融解して混合した。次に、混合物を、10℃恒温槽にて12時間冷却し増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B+液状成分)の総質量に対して90質量%であった。

得られた増粘組成物の粘度は267.3mPa・s(20℃、60rpm、No.2)であった。

増粘剤B 4.0gとキャノーラ油76.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ混合し、60℃にて0.5時間維持して完全に融解して混合した。次に、混合物を、5℃恒温槽にて12時間冷却し増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B+液状成分)の総質量に対して95質量%であった。

得られた増粘組成物の粘度は108.2mPa・s(20℃、60rpm、No.1)であった。

増粘剤B’ 50.0gとキャノーラ油50.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ20℃で混合し、増粘組成物を得た。ここで、液状成分の使用量は、粉末組成物(増粘剤B’+液状成分)の総質量に対して50質量%であった。

得られた増粘組成物は流動性のある状態(ペースト状)であったが、上述した測定条件では測定できず、その粘度は100000mPa・s以上であると推定された。

増粘剤B’ 20.0gとキャノーラ油60.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ20℃で混合し、増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B’+液状成分)の総質量に対して75質量%であった。

得られた増粘組成物の粘度は287.3mPa・s(20℃、60rpm、No.2)であった。

<実施例15>

増粘剤B’ 8.0gとキャノーラ油72.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ20℃で混合し、増粘組成物を得た。ここで、液状成分の使用量は、粉末組成物(増粘剤B’+液状成分)の総質量に対して90質量%であった。

得られた増粘組成物の粘度は176.3mPa・s(20℃、60rpm、No.2)であった。

増粘剤B’ 4.0gとキャノーラ油76.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ20℃で混合し、増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B’+液状成分)の総質量に対して95質量%であった。

得られた増粘組成物の粘度は97.5mPa・s(20℃、60rpm、No.2)であった。

実施例17〜24で使用したトリエチルヘキサノイン(日清オイリオグループ株式会社製、商品名:T.I.O)は、疎水性物質としてトリエチルヘキサノインを含み、疎水性物質自体が溶融したもの(溶融物)であるといえる。

増粘剤B 50.0gとトリエチルヘキサノイン50.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ混合し、60℃にて0.5時間維持して完全に融解して混合した。次に、混合物を、20℃恒温槽にて12時間冷却し増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B+液状成分)の総質量に対して50質量%であった。

得られた増粘組成物は流動性のある状態(ペースト状)であったが、上述した測定条件では測定できず、その粘度は100000mPa・s以上であると推定された。

<実施例18>

増粘剤B 20.0gとトリエチルヘキサノイン60.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ混合し、60℃にて0.5時間維持して完全に融解して混合した。次に、混合物を、20℃恒温槽にて12時間冷却し増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B+液状成分)の総質量に対して75質量%であった。

得られた増粘組成物は流動性のある状態(ペースト状)であったが、上述した測定条件では測定できず、その粘度は100000mPa・s以上であると推定された。

<実施例19>

増粘剤B 8.0gとトリエチルヘキサノイン72.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ混合し、60℃にて0.5時間維持して完全に融解して混合した。次に、混合物を、10℃恒温槽にて12時間冷却し増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B+液状成分)の総質量に対して90質量%であった。

得られた増粘組成物の粘度は353.8mPa・s(20℃、60rpm、No.2)であった。

増粘剤B 4.0gとトリエチルヘキサノイン76.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ混合し、60℃にて0.5時間維持して完全に融解して混合した。次に、混合物を、5℃恒温槽にて12時間冷却し増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B+液状成分)の総質量に対して95質量%であった。

得られた増粘組成物の粘度は172.3mPa・s(20℃、60rpm、No.2)であった。

増粘剤B’ 50.0gとトリエチルヘキサノイン50.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ20℃で混合し、増粘組成物を得た。ここで、液状成分の使用量は、粉末組成物(増粘剤B’+液状成分)の総質量に対して50質量%であった。

得られた増粘組成物は流動性のある状態(ペースト状)であったが、上述した測定条件では測定できず、その粘度は100000mPa・s以上であると推定された。

増粘剤B’ 20.0gとトリエチルヘキサノイン60.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ20℃で混合し、増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B’+液状成分)の総質量に対して75質量%であった。

得られた増粘組成物の粘度は204.5mPa・s(20℃、60rpm、No.2)であった。

<実施例23>

増粘剤B’ 8.0gとトリエチルヘキサノイン72.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ20℃で混合し、増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B’+液状成分)の総質量に対して90質量%であった。

得られた増粘組成物の粘度は150.2mPa・s(20℃、60rpm、No.2)であった。

増粘剤B’ 4.0gとトリエチルヘキサノイン76.0gをマルエムスクリュー管No.8(株式会社マルエム社製)の中に入れ20℃で混合し、増粘組成物を得た。ここで、液状成分の使用量は、増粘組成物(増粘剤B’+液状成分)の総質量に対して95質量%であった。

得られた増粘組成物の粘度は77.5mPa・s(20℃、60rpm、No.2)であった。

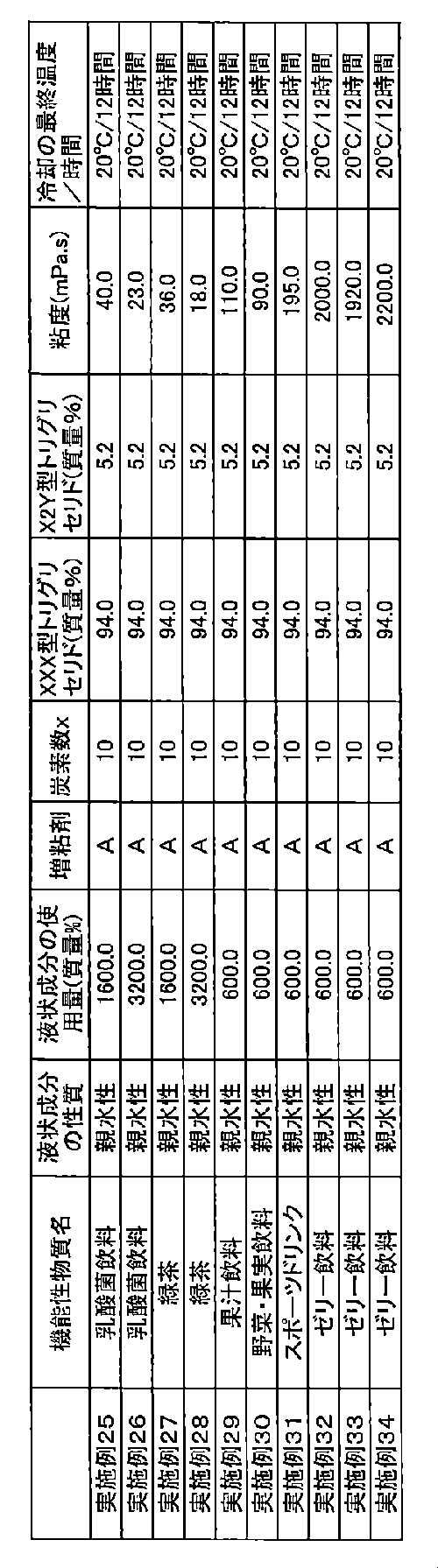

実施例25〜26で使用した乳酸菌飲料(カルピスウォーター、アサヒ飲料株式会社販売)は、例えば、親水性物質として糖類を含む、溶液もしくはエマルジョンであるといえる。また、日本食品標準成分表2015年版(七訂)によると、乳酸菌飲料(非乳製品)の総質量(100g)に対して、親水性物質である炭水化物(糖質)の含量は14.0gである。なお、乳酸菌飲料自体は親水性である。

増粘剤A 4.5gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.0045g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した乳酸菌飲料72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して1600質量%であった。

得られた増粘組成物の粘度は40.0mPa・s(20℃、60rpm、No.1)であった。

増粘剤A 2.25gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.0025g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した乳酸菌飲料72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して3200質量%であった。

得られた増粘組成物の粘度は23.0mPa・s(20℃、60rpm、No.1)であった。

実施例27〜28で使用した緑茶(お〜いお茶、株式会社伊藤園製)は、例えば、親水性物質としてカテキンを含む、溶液もしくはエマルジョンであるといえる。なお、緑茶自体は親水性である。

増粘剤A 4.5gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.0045g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した緑茶72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して1600質量%であった。

得られた増粘組成物の粘度は36.0mPa・s(20℃、60rpm、No.1)であった。

増粘剤A 2.25gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.0025g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した緑茶72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して3200質量%であった。

得られた増粘組成物の粘度は18.0mPa・s(20℃、60rpm、No.1)であった。

実施例29で使用した果汁飲料(Gokuri グレープフルーツ、サントリーフーズ株式会社製)は、例えば、親水性物質としてビタミンCを含む、溶液もしくはエマルジョンであるといえる。また、日本食品標準成分表2015年版(七訂)によると、グレープフルーツの20%果汁入り飲料の総質量(100g)に対して、親水性物質であるビタミンCの含量は8mgである。なお、果汁飲料自体は親水性である。

増粘剤A 12gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.012g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した果汁飲料72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して600質量%であった。

得られた増粘組成物の粘度は110.0mPa・s(20℃、60rpm、No.2)であった。

実施例30で使用した野菜・果実飲料(KAGOME GREENS リフレッシュ イエロー、カゴメ株式会社製)は、例えば、疎水性物質としてビタミンKを含み、親水性物質としてビタミンCを含む、溶液もしくはエマルジョンであるといえる。また、カゴメ株式会社HPによると、製品「GREENS リフレッシュ イエロー」の製品(210ml)に対して、親水性物質であるビタミンCの含量は14〜28mgである。なお、野菜・果実飲料自体は親水性である。

増粘剤A 12gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.012g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調した野菜・果実飲料72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して600質量%であった。

得られた増粘組成物の粘度は90.0mPa・s(20℃、60rpm、No.2)であった。

実施例31で使用したスポーツドリンク(ポカリスエット、大塚製薬株式会社製)は、例えば、親水性物質として食塩を含む、溶液もしくはエマルジョンであるといえる。また、日本食品標準成分表2015年版(七訂)によると、スポーツドリンクの総質量(100g)に対して、親水性物質である食塩の含量(食塩相当量)は0.1gである。なお、スポーツドリンク自体は親水性である。

増粘剤A 12gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.012g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調したスポーツドリンク72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して600質量%であった。

得られた増粘組成物の粘度は195.0mPa・s(20℃、60rpm、No.2)であった。

増粘剤A 12gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.012g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調したゼリー飲料72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して600質量%であった。

得られた増粘組成物の粘度は2000mPa・s(20℃、30rpm、No.3)であった。

増粘剤A 12gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.012g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調したゼリー飲料72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して600質量%であった。

得られた増粘組成物の粘度は1920mPa・s(20℃、30rpm、No.3)であった。

増粘剤A 12gを60℃にて0.5時間維持して完全に融解し、27℃恒温槽にて品温が27℃になるまで冷却した後、増粘剤Aの油脂粉末(シーディング法の核(種)として使用)を0.012g添加した油脂組成物と、27℃恒温槽にて品温が27℃になるまで温調したゼリー飲料72gとを、ねじ口ビンSV110透明(日電理科硝子株式会社製)の中に入れ、両者を良く混合し、20℃恒温槽にて12時間静置して、増粘組成物を得た。ここで、液状成分の使用量は、増粘剤(増粘剤A)の総質量に対して600質量%であった。

得られた増粘組成物の粘度は2200mPa・s(20℃、30rpm、No.3)であった。

Claims (31)

- 液状成分の増粘剤であって、

前記増粘剤が油脂組成物を含み、

前記油脂組成物が、全トリグリセリド含有量を100質量%とした場合、

1位〜3位に炭素数xの脂肪酸残基Xを有する、1種以上のXXX型トリグリセリドを65〜99質量%と、

前記XXX型トリグリセリドの脂肪酸残基Xの1つを炭素数yの脂肪酸残基Yに置換した、1種以上のX2Y型トリグリセリドを35〜1質量%とを

含有し、

前記炭素数xは8〜20から選択される整数であり、

前記炭素数yは、それぞれ独立して、x+2〜x+12から選択される整数であり、かつ、y≦22である、

ことを特徴とする、増粘剤。 - 前記油脂組成物が粉末状である、請求項1に記載の増粘剤。

- 前記液状成分が1〜300mPa・sの粘度を有する、請求項1又は2に記載の増粘剤。

- 前記液状成分が、疎水性物質を含む、請求項1〜3のいずれか1項に記載の増粘剤。

- 前記液状成分が、疎水性物質の溶液である、請求項1〜4のいずれか1項に記載の増粘剤。

- 前記溶液の溶媒が、液油、アルコール、有機溶剤及びこれらの混合物からなる群より選ばれる、請求項5に記載の増粘剤。

- 前記液状成分が、疎水性物質のエマルジョンである、請求項1〜4のいずれか1項に記載の増粘剤。

- 前記疎水性物質のエマルジョンが、水、乳化剤及びグリセリンからなる群より選ばれる1種以上を含む、請求項7に記載の増粘剤。

- 前記疎水性物質が、香料、色素、ビタミン、脂質及びこれらの混合物からなる群より選ばれる、請求項4〜8のいずれか1項に記載の増粘剤。

- 前記液状成分が、親水性物質を含む、請求項1〜3のいずれか1項に記載の増粘剤。

- 前記液状成分が、親水性物質の溶液である、請求項1〜3又は10のいずれか1項に記載の増粘剤。

- 前記溶液の溶媒が、水、アルコール、有機溶剤及びこれらの混合物からなる群より選ばれる、請求項11に記載の増粘剤。

- 前記液状成分が、親水性物質のエマルジョンである、請求項1〜3又は10のいずれか1項に記載の増粘剤。

- 前記親水性物質のエマルジョンが、水、乳化剤及びグリセリンからなる群より選ばれる1種以上を含む、請求項13に記載の増粘剤。

- 前記親水性物質が、香料、色素、ビタミン及びこれらの混合物からなる群より選ばれる、請求項10〜14のいずれか1項に記載の増粘剤。

- 前記液状成分が、液状食品である、請求項1〜15のいずれか1項に記載の増粘剤。

- 前記液状食品が、牛乳、ワイン、果汁、出汁及びヨーグルトからなる群より選ばれる、請求項16に記載の増粘剤。

- 増粘組成物の製造方法であって、

請求項1〜17のいずれか1項に記載の増粘剤と、液状成分とを混合する混合工程

を含むことを特徴とする、製造方法。 - 更に、前記増粘剤と、前記液状成分との混合物を冷却する冷却工程を含む、請求項18に記載の製造方法。

- 更に、前記混合工程と前記冷却工程との間に、シーディング法、テンパリング法及び/又は予備冷却法を行う、請求項19に記載の製造方法。

- 前記液状成分が疎水性物質を含むものであり、

前記液状成分の使用量が、増粘組成物の総質量に対して30質量%超〜99質量%である、請求項18〜20のいずれか1項に記載の製造方法。 - 前記液状成分が親水性物質を含むものであり、

前記混合工程において、増粘剤の総質量に対して300〜30000質量%である、請求項18〜20のいずれか1項に記載の製造方法。 - 請求項18〜22のいずれか1項に記載の製造方法によって製造された、増粘組成物。

- 請求項1〜17のいずれか1項に記載の増粘剤を含み、1〜30000mPa・Sの粘度を有する、増粘組成物。

- 製品の原料又は中間体として用いるための、請求項23又は24に記載の増粘組成物。

- 製品が、飲食品、化粧品、医薬部外品、医薬品、日用品、飼料、雑貨、農薬及び化学工業品からなる群より選ばれる、請求項25に記載の増粘組成物。

- 請求項23〜26のいずれか1項に記載の増粘組成物を含む、飲食品。

- 嗜好性食品である、請求項27に記載の飲食品。

- 液状成分の増粘化方法であって、

請求項1〜17のいずれか1項に記載の増粘剤と、液状成分とを混合する工程を含むことを特徴とする方法。 - 更に、前記増粘剤と前記液状成分との混合物を冷却する冷却工程を含む、請求項29に記載の方法。

- 請求項29又は30に記載の方法によって増粘化された、増粘組成物。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016010106 | 2016-01-21 | ||

| JP2016010106 | 2016-01-21 | ||

| PCT/JP2017/001952 WO2017126666A1 (ja) | 2016-01-21 | 2017-01-20 | 液状成分の増粘剤 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017134884A Division JP2017214591A (ja) | 2016-01-21 | 2017-07-10 | 増粘剤組成物 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP6178950B1 true JP6178950B1 (ja) | 2017-08-09 |

| JPWO2017126666A1 JPWO2017126666A1 (ja) | 2018-01-25 |

Family

ID=59361978

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017522696A Active JP6178950B1 (ja) | 2016-01-21 | 2017-01-20 | 液状成分の増粘剤 |

| JP2017134884A Pending JP2017214591A (ja) | 2016-01-21 | 2017-07-10 | 増粘剤組成物 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017134884A Pending JP2017214591A (ja) | 2016-01-21 | 2017-07-10 | 増粘剤組成物 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US11219224B2 (ja) |

| EP (1) | EP3406682A4 (ja) |

| JP (2) | JP6178950B1 (ja) |

| CN (1) | CN108603093B (ja) |

| WO (1) | WO2017126666A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2024154591A1 (ja) * | 2023-01-18 | 2024-07-25 | 株式会社 資生堂 | 乳化化粧料 |

| WO2024154592A1 (ja) * | 2023-01-18 | 2024-07-25 | 株式会社 資生堂 | 化粧料 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11292989B2 (en) | 2014-07-22 | 2022-04-05 | The Nisshin Oillio Group, Ltd. | Powdered fat/oil composition, food including powdered fat/oil composition, and methods for producing same |

| WO2017051910A1 (ja) | 2015-09-24 | 2017-03-30 | 日清オイリオグループ株式会社 | 粉末油脂組成物及びその製造方法 |

| EP3406683A4 (en) | 2016-01-21 | 2020-02-26 | The Nisshin OilliO Group, Ltd. | LIQUID COMPONENT THICKENER |

| US11220654B2 (en) | 2016-01-21 | 2022-01-11 | The Nisshin Oillio Group, Ltd. | Powderizing agent for liquid component |

| EP3406696A4 (en) | 2016-01-21 | 2019-10-02 | The Nisshin OilliO Group, Ltd. | POWDERING AGENT FOR LIQUID INGREDIENTS |

| JP2022025978A (ja) * | 2020-07-30 | 2022-02-10 | 国立大学法人 新潟大学 | 嚥下促進用粉末油脂組成物及びその製造方法 |

| JPWO2024142802A1 (ja) * | 2022-12-27 | 2024-07-04 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2646422B2 (ja) * | 1993-12-10 | 1997-08-27 | 日清製油株式会社 | 有機液状物のゲル化又は固化剤 |

| JP2700377B2 (ja) * | 1993-10-28 | 1998-01-21 | 日清製油株式会社 | 有機液体のゲル化又は固化剤 |

| JP2009114449A (ja) * | 2007-11-08 | 2009-05-28 | Kraft Foods Global Brands Llc | 構造化脂質組成物およびその調製方法 |

| WO2010052847A1 (ja) * | 2008-11-06 | 2010-05-14 | 日清オイリオグループ株式会社 | 濃厚流動食 |

| WO2015076164A1 (ja) * | 2013-11-19 | 2015-05-28 | 日清オイリオグループ株式会社 | 粉末油脂組成物およびその製造方法 |

Family Cites Families (57)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB879211A (en) * | 1958-06-20 | 1961-10-04 | Bibby & Sons Ltd J | Improvements in or relating to glyceride esters |

| GB1316079A (en) | 1971-07-20 | 1973-05-09 | Procter & Gamble | Hard butter comprising randomly esterified triglycerides of c12 nad c16-18 fatty acids |

| US3796816A (en) | 1972-07-05 | 1974-03-12 | Scm Corp | Hard butter compositions from non-randomized triglycerides |

| DE2555262B2 (de) | 1975-12-09 | 1981-05-21 | Dynamit Nobel Ag, 5210 Troisdorf | Erstarrungsbeschleuniger |

| DE2832636C2 (de) * | 1978-07-25 | 1986-01-16 | Walter Rau Lebensmittelwerke GmbH & Co. KG, 4517 Hilter | Fettkompositionen mit einem Gehalt an einem Triglyceridgemisch auf Basis von Fettsäuren mit 8 und 10 Kohlenstoffatomen und einem Zusatz an hochschmelzenden Fetten und ihre Verwendung |

| GB2178752B (en) | 1985-07-12 | 1989-10-11 | Unilever Plc | Substitute milk fat |

| US4877636A (en) | 1986-11-11 | 1989-10-31 | Meiji Seika Kaisha, Ltd. | Chocolate and chocolate additive |

| JPS63240745A (ja) | 1986-11-11 | 1988-10-06 | Meiji Seika Kaisha Ltd | チョコレート添加剤 |

| JPH0827B2 (ja) | 1989-05-13 | 1996-01-10 | 月島食品工業株式会社 | 可塑性油脂及びその製造法 |

| JP2809804B2 (ja) | 1990-03-30 | 1998-10-15 | 株式会社クラレ | 皮革様シート状物 |

| EP0536824B2 (en) | 1991-10-03 | 1999-05-19 | Unilever N.V. | Non-temper, confectionery fats |

| JPH05137506A (ja) | 1991-11-22 | 1993-06-01 | Taiyo Kagaku Co Ltd | 粉末油脂およびその製造方法 |

| JPH0633087A (ja) | 1992-07-17 | 1994-02-08 | Nippon Oil & Fats Co Ltd | 粉末油脂組成物 |

| JPH06245700A (ja) | 1993-02-23 | 1994-09-06 | Snow Brand Milk Prod Co Ltd | 消化吸収性を低減した油脂組成物 |

| JP3083967B2 (ja) | 1995-02-06 | 2000-09-04 | 明治製菓株式会社 | 可溶性粉末チョコレートおよびその製造方法 |

| US6090598A (en) | 1997-01-30 | 2000-07-18 | Fuji Oil Company, Limited | Enzymatic process for interesterification of fats and oils using distillation |

| JPH10295307A (ja) | 1997-04-21 | 1998-11-10 | Snow Brand Food Co Ltd | ミルフィーユ用クリーム粉末ミックス |

| IL129086A0 (en) | 1999-03-22 | 2000-02-17 | Enzymotec Ltd | Surfactant-lipase complex immobilized on insoluble matrix |

| JP3817450B2 (ja) | 2001-08-03 | 2006-09-06 | 明治製菓株式会社 | 粉末チョコレートとその製造方法及びそれを含有した飲食物 |

| JP2003135001A (ja) | 2001-11-02 | 2003-05-13 | Nisshin Oillio Ltd | 食用油脂及びそれを用いた乳化油脂組成物 |

| CA2530123C (en) | 2003-07-09 | 2012-05-01 | The Nisshin Oillio Group, Ltd. | Method for producing symmetric triglycerides |

| JP2005073610A (ja) | 2003-09-01 | 2005-03-24 | Ezaki Glico Co Ltd | 含気チョコレートおよびその製造方法 |

| JP2005350660A (ja) | 2004-05-10 | 2005-12-22 | Asahi Denka Kogyo Kk | 可塑性油脂組成物 |

| JP2006000087A (ja) | 2004-06-21 | 2006-01-05 | Sanei Gen Ffi Inc | 粉末製剤 |

| JP2006109731A (ja) | 2004-10-13 | 2006-04-27 | L & S International:Kk | 粉末食用油の製造方法。 |

| ES2367436T3 (es) | 2005-10-21 | 2011-11-03 | KRAFT FOODS R & D, INC. | Producto de confitería que comprende un mejorador de manteca de cacao. |

| JP4648855B2 (ja) | 2006-03-09 | 2011-03-09 | 理研ビタミン株式会社 | 含気チョコレート |

| JP4627513B2 (ja) | 2006-04-27 | 2011-02-09 | ミヨシ油脂株式会社 | 粉末油脂 |

| US20080089981A1 (en) | 2006-10-17 | 2008-04-17 | N.V. Nutricia | Ketogenic diet |

| JP5435441B2 (ja) | 2007-02-16 | 2014-03-05 | 三栄源エフ・エフ・アイ株式会社 | 咀嚼・嚥下困難者用ゲル化剤 |

| US9695384B2 (en) | 2007-02-28 | 2017-07-04 | Loders Croklaan B.V. | Process for producing a glyceride composition |

| WO2008123946A1 (en) | 2007-04-02 | 2008-10-16 | Nestec S.A. | Food compositions incorporating medium chain triglycerides |

| TWI441915B (zh) | 2007-09-07 | 2014-06-21 | Nisshin Oillio Group Ltd | 1,3-二飽和-2-不飽和三酸甘油酯的區分方法 |

| GB0723255D0 (en) | 2007-11-28 | 2008-01-09 | Barry Callebaut Ag | Process and product |

| CN101909453B (zh) | 2007-12-26 | 2016-04-06 | 日清奥利友集团株式会社 | 油脂组合物及其制造方法、以及巧克力类及其制造方法 |

| JP4197357B1 (ja) | 2008-04-11 | 2008-12-17 | 株式会社J−オイルミルズ | 油脂の分別方法 |

| PT2191730E (pt) * | 2008-11-19 | 2011-05-30 | Nestec Sa | P?s de ?leo s?lidos |

| JP5557457B2 (ja) | 2009-03-06 | 2014-07-23 | 日清オイリオグループ株式会社 | 油脂の製造方法 |

| US20130045322A1 (en) | 2010-04-30 | 2013-02-21 | Frank Emile Wubbolts | Edible oil composition |

| CN103188944B (zh) | 2010-09-27 | 2015-12-16 | 日清奥利友集团株式会社 | 油脂组合物及其制造方法 |

| CN103402364B (zh) | 2011-03-04 | 2015-06-17 | 日清奥利友集团株式会社 | 油脂组合物及使用该油脂组合物的奶油 |

| WO2012169457A1 (ja) * | 2011-06-06 | 2012-12-13 | 日清オイリオグループ株式会社 | 油脂の分別方法 |

| JP5995413B2 (ja) | 2011-06-07 | 2016-09-21 | 日清オイリオグループ株式会社 | 油脂組成物及び該油脂組成物を用いた含気泡チョコレート |

| JP5756074B2 (ja) | 2012-11-02 | 2015-07-29 | 日清オイリオグループ株式会社 | 耐熱性チョコレート及び耐熱性チョコレートの製造方法 |

| WO2014087724A1 (ja) | 2012-12-06 | 2014-06-12 | 不二製油株式会社 | 粉末油脂及びその製造法と、それを用いたチョコレート様食品 |

| JP6222921B2 (ja) | 2012-12-25 | 2017-11-01 | 日清オイリオグループ株式会社 | ホイップして使用されるチョコレート |

| JP6085217B2 (ja) | 2013-04-25 | 2017-02-22 | 上野製薬株式会社 | 粉末状油脂 |

| PL2839750T3 (pl) | 2013-08-22 | 2018-06-29 | Loders Croklaan B.V. | Kompozycja tłuszczowa |

| TWI663916B (zh) | 2013-09-06 | 2019-07-01 | 日商日清奧利友集團股份有限公司 | chocolate |

| US11292989B2 (en) | 2014-07-22 | 2022-04-05 | The Nisshin Oillio Group, Ltd. | Powdered fat/oil composition, food including powdered fat/oil composition, and methods for producing same |

| EP3262948A4 (en) | 2015-02-26 | 2018-09-05 | The Nisshin OilliO Group, Ltd. | Powdered fat composition for chocolate |

| EP3262950A4 (en) * | 2015-02-26 | 2018-10-24 | The Nisshin OilliO Group, Ltd. | Powdered chocolate |

| US20180027838A1 (en) | 2015-02-26 | 2018-02-01 | The Nisshin Oillio Group, Ltd. | Powdered fat composition for creams |

| WO2017051910A1 (ja) | 2015-09-24 | 2017-03-30 | 日清オイリオグループ株式会社 | 粉末油脂組成物及びその製造方法 |

| EP3406696A4 (en) | 2016-01-21 | 2019-10-02 | The Nisshin OilliO Group, Ltd. | POWDERING AGENT FOR LIQUID INGREDIENTS |

| EP3406683A4 (en) | 2016-01-21 | 2020-02-26 | The Nisshin OilliO Group, Ltd. | LIQUID COMPONENT THICKENER |

| US11220654B2 (en) | 2016-01-21 | 2022-01-11 | The Nisshin Oillio Group, Ltd. | Powderizing agent for liquid component |

-

2017

- 2017-01-20 JP JP2017522696A patent/JP6178950B1/ja active Active

- 2017-01-20 WO PCT/JP2017/001952 patent/WO2017126666A1/ja not_active Ceased

- 2017-01-20 EP EP17741543.7A patent/EP3406682A4/en not_active Withdrawn

- 2017-01-20 CN CN201780007669.5A patent/CN108603093B/zh active Active

- 2017-01-20 US US16/071,734 patent/US11219224B2/en active Active

- 2017-07-10 JP JP2017134884A patent/JP2017214591A/ja active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2700377B2 (ja) * | 1993-10-28 | 1998-01-21 | 日清製油株式会社 | 有機液体のゲル化又は固化剤 |

| JP2646422B2 (ja) * | 1993-12-10 | 1997-08-27 | 日清製油株式会社 | 有機液状物のゲル化又は固化剤 |

| JP2009114449A (ja) * | 2007-11-08 | 2009-05-28 | Kraft Foods Global Brands Llc | 構造化脂質組成物およびその調製方法 |

| WO2010052847A1 (ja) * | 2008-11-06 | 2010-05-14 | 日清オイリオグループ株式会社 | 濃厚流動食 |

| WO2015076164A1 (ja) * | 2013-11-19 | 2015-05-28 | 日清オイリオグループ株式会社 | 粉末油脂組成物およびその製造方法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2024154591A1 (ja) * | 2023-01-18 | 2024-07-25 | 株式会社 資生堂 | 乳化化粧料 |

| WO2024154592A1 (ja) * | 2023-01-18 | 2024-07-25 | 株式会社 資生堂 | 化粧料 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3406682A1 (en) | 2018-11-28 |

| CN108603093B (zh) | 2020-12-15 |

| WO2017126666A1 (ja) | 2017-07-27 |

| US11219224B2 (en) | 2022-01-11 |

| CN108603093A (zh) | 2018-09-28 |

| JP2017214591A (ja) | 2017-12-07 |

| EP3406682A4 (en) | 2019-10-09 |

| US20190021355A1 (en) | 2019-01-24 |

| JPWO2017126666A1 (ja) | 2018-01-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6178950B1 (ja) | 液状成分の増粘剤 | |

| JP6208921B1 (ja) | 液状成分の増粘剤 | |

| JP6216098B1 (ja) | 液状成分の粉末化剤 | |

| JP6216099B1 (ja) | 液状成分の粉末化剤 | |

| CN112469500A (zh) | 水包油型皮克林乳液 | |

| JP5945224B2 (ja) | クルクミンの風味のマスキング方法 | |

| CN101068476A (zh) | 二乙酰三聚体作为香料和调味剂的用途 | |

| JP2010178655A (ja) | 結晶性カロテノイド色素の変色抑制方法 | |

| JP2008245588A (ja) | 乳化剤組成物及び水中油型エマルジョン | |

| JPWO2010035704A1 (ja) | 乳化状態の遊離長鎖脂肪酸を含有する飲食品 | |

| JP2002241784A (ja) | βグルカン含有油脂組成物 | |

| JP2008528774A (ja) | 粉末組成物 | |

| JP2003192576A (ja) | カプサイシノイド様物質含有製剤 | |

| JP2017127254A (ja) | スープ類又はソース類用粉末油脂組成物 | |

| EP4501123A1 (en) | Protein, protein particle dispersion and emulsion composition including said protein, and manufacturing methods thereof | |

| JP2021108587A (ja) | 粉末油脂 | |

| JP2004018591A (ja) | 油脂組成物 | |

| HK40045260A (en) | Oil-in-water pickling emulsion |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170426 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20170426 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20170605 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170614 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170714 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6178950 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |