JP2015212799A - 画像形成装置 - Google Patents

画像形成装置 Download PDFInfo

- Publication number

- JP2015212799A JP2015212799A JP2014132987A JP2014132987A JP2015212799A JP 2015212799 A JP2015212799 A JP 2015212799A JP 2014132987 A JP2014132987 A JP 2014132987A JP 2014132987 A JP2014132987 A JP 2014132987A JP 2015212799 A JP2015212799 A JP 2015212799A

- Authority

- JP

- Japan

- Prior art keywords

- toner

- image forming

- image

- forming apparatus

- rotational speed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G21/00—Arrangements not provided for by groups G03G13/00 - G03G19/00, e.g. cleaning, elimination of residual charge

- G03G21/10—Collecting or recycling waste developer

- G03G21/105—Arrangements for conveying toner waste

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/01—Apparatus for electrographic processes using a charge pattern for producing multicoloured copies

- G03G15/0142—Structure of complete machines

- G03G15/0178—Structure of complete machines using more than one reusable electrographic recording member, e.g. one for every monocolour image

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/01—Apparatus for electrographic processes using a charge pattern for producing multicoloured copies

- G03G15/0142—Structure of complete machines

- G03G15/0178—Structure of complete machines using more than one reusable electrographic recording member, e.g. one for every monocolour image

- G03G15/0194—Structure of complete machines using more than one reusable electrographic recording member, e.g. one for every monocolour image primary transfer to the final recording medium

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Environmental & Geological Engineering (AREA)

- Sustainable Development (AREA)

- Cleaning In Electrography (AREA)

- Control Or Security For Electrophotography (AREA)

- Color Electrophotography (AREA)

Abstract

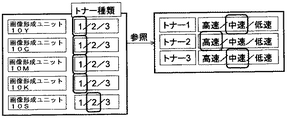

【解決手段】像担持体と、トナー像形成手段と、像担持体表面のトナー像を転写体に転写する転写手段と、像担持体表面に残留するトナーを除去するクリーニング手段と、クリーニング手段によって除去したトナーを排出先に搬送するためのトナー搬送路と、トナー搬送路内に設けられ回転駆動でトナーを搬送する回転搬送部材と、を有する画像形成部を複数備えた画像形成装置において、複数の画像形成部のうち少なくとも1つの画像形成部では、他の画像形成部で用いられるトナーとは搬送性が異なるトナーを用いており、各画像形成部ごとにトナーの種類に応じて前記回転搬送部材の回転速度が可変である。

【選択図】図1

Description

以下に、本発明の第1の実施形態について、図面を参照して説明する。

図2は、本実施形態に係る画像形成装置の全体構成の一例を示す概略図である。図2に示す画像形成装置1は、プロセスカートリッジとしても用いることが可能な画像形成部としての画像形成ユニット10を並列し、転写体としての中間転写体である中間転写ベルト61に一旦画像を重ね合わせて、それを記録紙6に一括転写する方式である。

透明記録媒体の画像形成面に、Y,C,M,Kの各色トナーの少なくとも1色のトナーを用いてカラートナー画像を形成する。そして、そのカラートナー画像の上に、白トナーを用いて白トナー画像を形成する。これにより、透明記録媒体のカラートナー画像が形成された画像形成面とは反対側の面からカラートナー画像を見たときに、カラートナー画像が透けて見えることがなく、且つ、透明記録媒体の光沢感により均一光沢のある付加価値の高い印刷物を作成できる。

体である感光体11と、感光体11の表面を帯電する帯電手段である帯電ローラ22とを備える。また、画像形成ユニット10は、帯電ローラ22によって帯電された感光体表面上に潜像形成手段である露光装置4からレーザー光Lが照射されることで感光体11上に形成された潜像に、トナーを供給して現像する現像手段である現像装置30を備える。

画像形成モードに応じて接離機構を制御し、その画像形成モードに用いる画像形成ユニット10の感光体11と中間転写ベルト61とは当接させ、その画像形成モードに用いない画像形成ユニット10の感光体11と中間転写ベルト61とは離間させる。

成モード」、「特殊画像形成モード」、「フルカラー画像+特殊画像形成モード」の4つ

の画像形成モードが存在する。

箇所と、感光体クリーニング装置40Cの連通路94Cが接続される箇所との間の底面には、共通搬送路91内を搬送されてきた廃トナーを排出するための出口が形成されている。

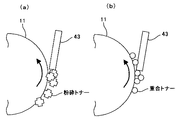

図5(a)に示すように、粉砕トナーはいびつな形状のため、感光体表面に付着したトナーはクリーニングブレードに引っ掛り易く、感光体表面から除去し易い。一方、図5(b)に示すように、重合トナーは円形度が高いため、感光体表面に付着したトナーはクリーニングブレードをすり抜け易く、感光体表面から除去し難い。

粉砕トナーはいびつな形状のため、図6(a)に示すように搬送路内でのトナーの密度は小さく、搬送能力(単位時間当たりに搬送できるトナー重量)も低い。一方、重合トナーは円形度が高いため、図6(b)に示すように搬送路内でのトナーの密度は大きく、搬送能力も高い。

次に、本発明の第2の実施形態について、図を参照して説明する。本実施形態に係る画像形成装置の全体構成においては、図2に一例として示している実施形態1に係る画像形成装置の全体構成と同じである。また、本実施形態に係る画像形成ユニット10については、図3または図4に一例として示している実施形態1に係る画像形成ユニット10と同じである。

図3または図4に示す、画像形成ユニット10の感光体クリーニング装置40において、実施形態1では、搬送スクリュー16と潤滑剤塗布ローラ51とを共通の駆動源で回転させることは、必須の構成要件ではない。しかし、本実施形態では、搬送スクリュー16と潤滑剤塗布ローラ51とを共通の駆動源である駆動モータによって回転させる。

また、本実施形態では、画像形成装置1において絶対湿度の検知手段として温湿度センサ203を備えている。温湿度センサ203は、画像形成装置1の設置環境である絶対湿度を計測する。

感光体11の表面が潤滑剤塗布ローラ51による潤滑剤の供給によって適切に保護されるためには、駆動モータ回転数の決定にあたり、画像形成装置1が使用される環境における絶対湿度の影響を考慮しなければならない。

図12、13は、絶対湿度と潤滑剤塗布ローラ51の駆動モータ回転数との関係、および、絶対湿度と潤滑剤消費量との関係を示したグラフである。ここで、潤滑剤消費量とは、潤滑剤塗布ローラ51によって固形潤滑剤が削り取られる量をいう。

図14(a)のグラフ中の一点鎖線は、絶対湿度と、感光体11の表面が潤滑剤塗布ローラ51による潤滑剤の供給によって適切に保護されるために最低限必要とされる駆動モータ回転数との関係を示している。また、図14(a)のグラフ中の点線は、絶対湿度と、廃トナーの適切な搬送のために最低限必要とされる駆動モータ回転数との関係を示している。

重合トナー使用の場合は、絶対湿度hの値に係わらず、常にrFC(h)>WFCの関係が成り立っている。よって、図14(b)中の実線に示すように、駆動モータ回転数R(h)をrFC(h)に設定すれば、感光体11の表面が潤滑剤によって適切に保護されるようにすることができるとともに、廃トナーを適切に搬送することもできる。

図15(a)のグラフ中の一点鎖線は、絶対湿度と、感光体11の表面が潤滑剤塗布ローラ51による潤滑剤の供給によって適切に保護されるために最低限必要とされる駆動モータ回転数との関係を示している。また、図15(a)のグラフ中の点線は、絶対湿度と、廃トナーの適切な搬送のために最低限必要とされる駆動モータ回転数との関係を示している。

重合トナー使用の場合の、感光体11の表面が潤滑剤塗布ローラ51による潤滑剤の供給によって適切に保護されるために最低限必要とされる駆動モータ回転数RFC(h)は、絶対湿度の範囲が、h<h1ではRFC1、h1≦h<h2ではRFC2、h2≦h<h3ではRFC3、h3≦h<h4ではRFC4、h4≦hではRFC5、としている。RFC1〜RFC5には、RFC5>RFC4>RFC3>RFC2>RFC1の大小関係があるものとする。

また、粉砕トナー使用の場合の、感光体11の表面が潤滑剤塗布ローラ51による潤滑剤の供給によって適切に保護されるために最低限必要とされる駆動モータ回転数RS(h)は、絶対湿度の範囲が、h<h1ではRS1、h1≦h<h2ではRS2、h2≦h<h3ではRS3、h3≦h<h4ではRS4、h4≦hではRS5、としている。RS1〜RS5、およびWSには、RS5>WS>RS4>RS3>RS2>RS1の大小関係があるものとする。表1に示したような、使用するトナーの種類ごとの、絶対湿度の区分に対する、感光体11の表面が潤滑剤塗布ローラ51による潤滑剤の供給によって適切に保護されるために最低限必要とされる駆動モータ回転数の情報については、予め画像形成装置1内の情報記憶領域に入力して記憶させておくようにする。

図17は、感光体クリーニング装置40において駆動モータ回転数R(h)を決定するための処理手順を示すフローチャートである。

まず、ステップS11では、画像形成装置1に設けられた温湿度センサ203により、装置の使用環境の絶対湿度を検知する。

ステップS12〜S20の各処理は、複数ある感光体クリーニング装置(40Y、40C、40M、40K、40S)のそれぞれについて行う。

次に、本発明の第3の実施形態について、図を参照して説明する。本実施形態に係る画像形成装置の全体構成においては、図2に一例として示している実施形態1に係る画像形成装置の全体構成と同じである。また、本実施形態に係る画像形成ユニット10については、図3または図4に一例として示している実施形態1に係る画像形成ユニット10と同じである。

図3または図4に示す、画像形成ユニット10の感光体クリーニング装置40において、実施形態1では、搬送スクリュー16と潤滑剤塗布ローラ51とを共通の駆動源で回転させることは、必須の構成要件ではない。しかし、本実施形態では、搬送スクリュー16と潤滑剤塗布ローラ51とを共通の駆動源である駆動モータによって回転させる。

また、本実施形態では、画像形成装置1において絶対湿度の検知手段として温湿度センサ203を備えている。温湿度センサ203は、画像形成装置1の設置環境である絶対湿度を計測する。さらに、画像形成動作前に、設定部900が、感光体11の表面に粉砕トナーが付着する量(以下、「粉砕トナー付着量」という)を設定するようにしている。粉砕トナー付着量の設定にあたり、設定部900は、例えば、ユーザーによる画像濃度設定や形成する画像データなどの、入力された画像情報から粉砕トナー付着量を算出する。この設定された粉砕トナー付着量に応じて、算出手段としての算出部901が、廃トナーの適切な搬送のために最低限必要とされる駆動モータ回転数を算出する。

重合トナーを使用している画像形成ユニット10の感光体クリーニング装置40における、駆動モータ回転数の決定方法は、実施形態2において、図14を用いて説明したものと同じである。一方、粉砕トナーを使用している画像形成ユニット10の感光体クリーニング装置40における、駆動モータ回転数の決定方法は、粉砕トナー付着量を考慮した点で、実施形態2において、図15を用いて説明したものと異なる。

図18においては、粉砕トナー付着量の設定を「最大」、「標準」、「最小」の3段階とし、対応する廃トナーの適切な搬送のために最低限必要とされる駆動モータ回転数は、「最大」でWSmax、「標準」でWSmid、「最小」でWSminとしている。

図17は、感光体クリーニング装置40において駆動モータ回転数R(h)を決定するための処理手順を示すフローチャートである。

まず、ステップS21では、画像形成装置1に設けられた温湿度センサ203により、装置の使用環境の絶対湿度を検知する。

ステップS22〜S31の各処理は、複数ある感光体クリーニング装置(40Y、40C、40M、40K、40S)のそれぞれについて行う。

(態様A)

像担持体と、前記像担持体の表面にトナー像を形成するトナー像形成手段と、像担持体表面に形成されたトナー像を転写体に転写する転写手段と、前記転写手段で転写した後に前記像担持体表面に付着して残留するトナーを除去するクリーニング手段と、前記クリーニング手段によって除去したトナーを排出先に搬送するためのトナー搬送路と、前記トナー搬送路内に設けられ回転駆動でトナーを搬送する回転搬送部材と、を有する画像形成部を複数備えた画像形成装置において、複数の画像形成部のうち少なくとも1つの画像形成部では、他の画像形成部で用いられるトナーとは搬送性が異なるトナーを用いており、各画像形成部ごとにトナーの種類に応じて前記回転搬送部材の回転速度が可変である。

(態様A)において、各画像形成部ごとにトナーの種類言い換えればトナーの搬送性に応じて、回転搬送部材の回転速度を予め設定された基準回転速度に対して増減させ、当該回転搬送部材のトナー搬送能力を調整することができる。これにより、搬送性の悪いトナーを用いた場合には、回転搬送部材の回転速度を増加させ当該回転搬送部材のトナー搬送能力を高めることで、トナー搬送路内でトナー詰まりが生じるのを抑制することができる。また、搬送性の良いトナーを用いた場合には、回転搬送部材の回転速度を低減させ当該回転搬送部材のトナー搬送能力を低下させることで、回転搬送部材に不必要な負荷がかかるのを抑えて、回転搬送部材の寿命を向上させることができる。よって、各画像形成部の構成を共通化して低コスト化を図りつつ、搬送性の異なる複数の種類のトナーを用いた場合でも、トナー詰まりや回転搬送部材の寿命が短くなるのを抑制することができる。

(態様B)

(態様A)において、前記クリーニング手段で除去されるトナーの量が所定量よりも多い場合に、前記回転搬送部材の回転速度を増加させる。これによれば、上記実施形態について説明したように、高いトナー搬送能力が必要なときにだけ、回転搬送部材の回転速度を増加させることで、回転搬送部材の寿命向上を図ることができる。

(態様C)

(態様B)において、前記像担持体表面に形成されたトナー像の画像面積が所定の画像面積以上である場合に、前記回転搬送部材の回転速度を増加させる。これによれば、上記実施形態について説明したように、回転搬送部材の寿命向上を図りつつ、トナー詰まりが生じるのを抑制することができる。

(態様D)

(態様B)または(態様C)において、トナー像が形成された前記像担持体表面に付着しているトナーの付着量が所定の付着量以上である場合に、前記回転搬送部材の回転速度を増加させる。これによれば、上記実施形態について説明したように、回転搬送部材の寿命向上を図りつつ、トナー詰まりが生じるのを抑制することができる。

(態様E)

(態様A)、(態様B)、(態様C)または(態様D)において、複数枚の記録紙に連

続して画像を形成する連続画像形成期間中に像担持体上に存在する紙間領域を、前記画像形成部で用いられるトナーの種類に応じて広げる。これによれば、上記実施形態について説明したように、トナー溢れやトナー詰まりを抑制することができる。

(態様F)

(態様E)において、前記クリーニング手段で除去されるトナーの量が所定量よりも多い場合に、前記画像形成部で用いられるトナーの種類に応じて前記紙間領域を広げる。これによれば、上記実施形態について説明したように、生産性の低下を抑えつつ、トナー溢れやトナー詰まりを抑制することができる。

(態様G)

(態様F)において、前記像担持体表面に形成されたトナー像の画像面積が所定の画像面積以上である場合に、前記画像形成部で用いられるトナーの種類に応じて前記紙間領域を広げる。これによれば、上記実施形態について説明したように、生産性の低下を抑えつつ、トナー溢れやトナー詰まりを抑制することができる。

(態様H)

(態様F)または(態様G)において、トナー像が形成された前記像担持体表面に付着しているトナーの付着量が所定の付着量以上である場合に、前記画像形成部で用いられるトナーの種類に応じて前記紙間領域を広げる。これによれば、上記実施形態について説明したように、生産性の低下を抑えつつ、トナー溢れやトナー詰まりを抑制することができる。

(態様I)

(態様A)、(態様B)、(態様C)または(態様D)において、前記トナー搬送路よ

りもトナー搬送方向下流側に設けられた下流側トナー搬送路と、前記下流側トナー搬送路内に設けられ回転駆動でトナーを搬送する下流側回転搬送部材とを備えており、前記画像形成部で用いられるトナーの種類に応じて、前記下流側回転搬送部材の回転速度を増加させる。これによれば、上記実施形態について説明したように、下流側トナー搬送路でトナー詰まりが生じるのを抑制することができる。

(態様J)

(態様I)において、前記クリーニング手段で除去されるトナーの量が所定量よりも多い場合に、前記下流側回転搬送部材の回転速度を増加させる。これによれば、上記実施形態について説明したように、下流側回転搬送部材の寿命向上を図りつつ、下流側トナー搬送路でトナー詰まりが生じるのを抑制することができる。

(態様K)

(態様J)において、前記像担持体表面に形成されたトナー像の画像面積が所定の画像面積以上である場合に、前記下流側回転搬送部材の回転速度を増加させる。これによれば、上記実施形態について説明したように、下流側回転搬送部材の寿命向上を図りつつ、下流側トナー搬送路でトナー詰まりが生じるのを抑制することができる。

(態様L)

(態様J)または(態様K)において、トナー像が形成された前記像担持体表面に付着ているトナーの付着量が所定の付着量以上である場合に、前記下流側回転搬送部材の回転速度を増加させる。これによれば、上記実施形態について説明したように、下流側回転搬送部材の寿命向上を図りつつ、下流側トナー搬送路でトナー詰まりが生じるのを抑制することができる。

(態様M)

(態様A)乃至(態様L)において、前記トナーの種類が、重合トナーと粉砕トナーとである。これによれば、上記実施形態について説明したように、画質向上とクリーニング性向上とに応じて、各画像形成部で重合トナーと粉砕トナーとを使い分けて、良好な画像形成を行うことが可能となる。

(態様N)

(態様A)乃至(態様L)において、前記トナーの種類が、有色トナーと透明トナーとである。これによれば、上記実施形態について説明したように、透明トナーによるオーバーコート層が有色トナーの画像表面を保護する働きをしたり、画像に光沢感を出したりすることができる。

(態様O)

(態様A)乃至(態様N)において、前記クリーニング手段は、前記像担持体の表面に潤滑材を塗布する潤滑剤塗布ローラを備え、前記潤滑剤塗布ローラの回転駆動と、前記回転搬送部材の回転駆動とを、共通の駆動源によって行う構成であって、複数の画像形成部のうち、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段の前記駆動源の回転数を、他の画像形成部における前記クリーニング手段の前記駆動源の回転数よりも高くする。

他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部では、搬送スクリュー16などの回転搬送部材による廃トナーの適切な搬送のために最低限必要な駆動モータなどの駆動源の回転数が、潤滑剤塗布ローラ51による潤滑剤の供給によって像担持体の表面を適切に保護するために最低限必要とされる駆動源の回転数よりも高くなる、絶対湿度の範囲がある。他の画像形成部におけるクリーニング手段の駆動源の回転数を、潤滑剤塗布ローラ51による潤滑剤の供給によって像担持体の表面を適切に保護するために最低限必要とされる駆動源の回転数に設定した場合に、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部におけるクリーニング手段の駆動源の回転数を、他の画像形成部におけるクリーニング手段の駆動源の回転数よりも高くすることで、絶対湿度が上記範囲であっても、全ての画像形成部において廃トナーの搬送を適切に行うことができる。

(態様P)

(態様O)において、

前記駆動源の回転数より高くするのは、絶対湿度が、前記搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段で、前記潤滑剤塗布ローラによる潤滑剤の供給によって前記像担持体の表面を適切に保護するために最低限必要とされる前記駆動源の回転数である保護回転数が、前記回転搬送部材による廃トナーの適切な搬送のために最低限必要とされる前記駆動源の回転数である搬送回転数よりも低くなる、第1範囲にあるときである。

上記保護回転数が、全ての画像形成部において同一であり、かつ、他の画像形成部におけるクリーニング手段の駆動源の回転数を、上記保護回転数に設定している場合、絶対湿度が上記第1範囲にあるときに、上記搬送性の劣るトナーを用いている画像形成部におけるクリーニング手段の駆動源の回転数を、他の画像形成部におけるクリーニング手段の駆動源の回転数と同じにしてしまうと、上記搬送性の劣るトナーを用いている画像形成部では廃トナーの搬送を適切にすることができなくなる。他の画像形成部におけるクリーニング手段の駆動源の回転数よりも高くすることで、全ての画像形成部において廃トナーの搬送を適切に行うことができる。

(態様Q)

(態様P)において、絶対湿度が、前記第1範囲にあるときの、前記搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段の前記駆動源の回転数は、前記搬送回転数にする。

絶対湿度が第1範囲にあるときに、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部における感光体クリーニング装置40などのクリーニング手段の駆動モータなどの駆動源の回転数を、他の画像形成部における感光体クリーニング装置40などのクリーニング手段の駆動モータなどの駆動源の回転数と同じにしてしまうと、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部におけるクリーニング手段の駆動源の回転数が、搬送スクリュー16などの回転搬送部材による廃トナーの適切な搬送のために最低限必要な、駆動源の回転数よりも低くなってしまう。このため、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部におけるクリーニング手段では、廃トナーの搬送を適切に行うことができなくなる。絶対湿度が第1範囲にあるときには、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部におけるクリーニング手段の駆動源の回転数を、搬送回転数にすることで、全ての画像形成部において廃トナーの搬送を適切に行うことができる。

(態様R)

(態様Q)において、絶対湿度が、前記搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段で、前記保護回転数が、前記搬送回転数よりも高くなる、第2範囲にあるときの、前記搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段の前記駆動源の回転数は、前記保護回転数にする。

絶対湿度が第2範囲にあるときは、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部の感光体クリーニング装置40などのクリーニング手段においても、保護回転数が、搬送回転数を、常に上回っている。よって、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部におけるクリーニング手段の駆動源の回転数を、保護回転数にすれば、回転搬送部材による廃トナーの搬送についても適切に行うことができる。

(態様S)

(態様R)において、絶対湿度が、前記第2範囲にあるときに、全ての画像形成部における前記クリーニング手段の前記駆動源の回転数を、同一にする。

絶対湿度が第2範囲にあるときは、複数ある画像形成部のいずれについても、画像形成部の感光体クリーニング装置40などのクリーニング手段において、潤滑剤塗布ローラによる潤滑剤の供給によって像担持体の表面が適切に保護するために最低限必要とされる駆動源の回転数が、回転搬送部材による廃トナーの適切な搬送のために最低限必要とされる駆動源の回転数を、常に上回っている。前記潤滑剤塗布ローラによる潤滑剤の供給によって前記像担持体の表面が適切に保護するために最低限必要とされる前記駆動源の回転数が、使用するトナーの種類によってほとんど差がない場合は、複数ある画像形成部のいずれについても、画像形成部のクリーニング手段の駆動源の回転数を、全て、同一にすることにより、回転搬送部材による廃トナーの搬送も適切に行うことができるとともに、駆動源の回転速度の決定のための処理を簡易にすることもできる。

(態様T)

(態様O)乃至(態様S)において、潤滑剤塗布ローラによって供給される潤滑剤は、脂肪酸金属塩と無機潤滑剤とのいずれをも含むものである。

潤滑剤に添加される脂肪酸金属塩としてステアリン酸亜鉛を用いた場合は、潤滑剤において、像担持体の経時劣化を抑制し、クリーニング不良を防止する効果を高めることができる。また、潤滑剤に添加される無機潤滑剤として窒化ホウ素を用いた場合は、潤滑剤において、クリーニングブレード43や帯電ローラ22の経時劣化を抑制し、クリーニング不良を防止する効果を高めることができる。

(態様U)

(態様T)において、脂肪酸金属塩はステアリン酸亜鉛であり、無機潤滑剤は窒化ホウ素である。

潤滑剤に添加される脂肪酸金属塩としてステアリン酸亜鉛を用いた場合は、潤滑剤において、像担持体の経時劣化を抑制し、クリーニング不良を防止する効果を特に高めることができる。また、潤滑剤に添加される無機潤滑剤として窒化ホウ素を用いた場合は、潤滑剤において、クリーニングブレード43や帯電ローラ22の経時劣化を抑制し、クリーニング不良を防止する効果を特に高めることができる。

(態様V)

像担持体と、前記像担持体の表面にトナー像を形成するトナー像形成手段と、像担持体表面に形成されたトナー像を転写体に転写する転写手段と、前記転写手段で転写した後に前記像担持体表面に付着して残留するトナーを除去するクリーニング手段と、前記クリーニング手段によって除去したトナーを排出先に搬送するためのトナー搬送路と、前記トナー搬送路内に設けられ回転駆動でトナーを搬送する回転搬送部材と、を有する画像形成部を複数備えた画像形成装置において、前記クリーニング手段は、前記像担持体の表面に潤滑材を塗布する潤滑剤塗布ローラを備え、前記潤滑剤塗布ローラの回転駆動と、前記回転搬送部材の回転駆動とを、共通の駆動源によって行う構成であって、複数の画像形成部のうち少なくとも1つの画像形成部では、他の画像形成部で用いられるトナーとは搬送性が異なるトナーを用いており、搬送性の劣るトナーを用いている画像形成部を含む少なくとも2以上の画像形成部では前記駆動源の回転数がそれぞれ可変であり、複数の画像形成部のうち、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段の前記駆動源の回転数を、他の画像形成部における前記クリーニング手段の前記駆動源の回転数よりも高くする。

搬送性の劣るトナーを用いている画像形成部を含む少なくとも2以上の画像形成部で駆動源の回転数をそれぞれ可変にすることで、これらの画像形成部において構成を共通化することができる。また、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部では、搬送スクリュー16などの回転搬送部材による廃トナーの適切な搬送のために最低限必要な駆動モータなどの駆動源の回転数が、潤滑剤塗布ローラ51による潤滑剤の供給によって像担持体の表面を適切に保護するために最低限必要とされる駆動源の回転数よりも高くなる、絶対湿度の領域がある。他の画像形成部におけるクリーニング手段の駆動源の回転数を、潤滑剤塗布ローラ51による潤滑剤の供給によって像担持体の表面を適切に保護するために最低限必要とされる駆動源の回転数に設定した場合に、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部におけるクリーニング手段の駆動源の回転数を、他の画像形成部におけるクリーニング手段の駆動源の回転数よりも高くすることで、絶対湿度が上記領域であっても、全ての画像形成部において廃トナーの搬送を適切に行うことができる。

(態様P)乃至(態様U)において、

前記搬送回転数を算出する算出手段を備え、前記算出手段が、前記搬送性の劣るトナーを用いている画像形成部の前記クリーニング手段における前記搬送回転数を、入力された画像情報に基づいて算出された前記画像形成部の前記像担持体表面におけるトナーの付着量に応じて算出する。

上述した搬送回転数は、感光体11におけるトナー付着量の多少に依存し、トナー付着量が多いときは高く、少ないときは低くなる。しかし、搬送回転数を、常に上記トナー付着量が多いときに合わせて算出すると、駆動源の回転数が必要以上に高くなる。画像形成ユニット10の感光体クリーニング装置40において、搬送スクリュー16と潤滑剤塗布ローラ51とを共通の駆動源で回転させる構成では、駆動源の回転数が高くなると、潤滑剤消費量も大きくなる。このため、粉砕トナーを使用している画像形成ユニット10の感光体クリーニング装置40では、粉砕トナーを使用していないものと比較して潤滑剤消費量が多くなり、潤滑剤の寿命が極めて短くなる。粉砕トナーを使用している画像形成ユニット10において、頻繁に感光体クリーニング装置40を交換しなくてはならないと、画像形成装置を使用するユーザーにとっては多大な負荷となる。他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部において、算出手段としての算出部901が、入力された画像情報から前記搬送性の劣るトナーを用いている画像形成部の感光体11の表面におけるトナーの付着量を算出し、これに応じて搬送回転数を算出することにより、潤滑剤消費量が過度に多くなってしまうことを抑制することができる。

2 給紙部

3 画像形成エンジン部

4 露光装置

6 記録材

7 原稿

10 画像形成ユニット

11 感光体

16 搬送スクリュー

22 帯電ローラ

30 現像装置

31 現像ローラ

40 感光体クリーニング装置

41 トナー排出口

42 クリーニングブラシ

43 クリーニングブレード

44 廃トナー搬送路

50 固形潤滑剤

51 潤滑剤塗布ローラ

52 加圧スプリング

53 均しブレード

60 転写装置

61 中間転写ベルト

62 一次転写ローラ

63 二次転写ローラ

64 中間転写ベルトクリーニング装置

70 定着装置

81 給紙トレイ

84 レジストローラ

86 排紙トレイ

90 廃トナー搬送装置

91 共通搬送路

91a 第一共通搬送路

91b 第二共通搬送路

92 搬送スクリュー

92a 駆動モータ

93 垂直搬送路

94 連通路

95 水平搬送路

96 搬送スクリュー

96a 駆動モータ

97A 連通路

97B 水平連絡路

98 搬送スクリュー

98a 駆動モータ

100 廃トナー回収容器

651 駆動ローラ

652 テンションローラ

653 外部張架ローラ

Claims (23)

- 像担持体と、前記像担持体の表面にトナー像を形成するトナー像形成手段と、像担持体表面に形成されたトナー像を転写体に転写する転写手段と、前記転写手段で転写した後に前記像担持体表面に付着して残留するトナーを除去するクリーニング手段と、前記クリーニング手段によって除去したトナーを排出先に搬送するためのトナー搬送路と、前記トナー搬送路内に設けられ回転駆動でトナーを搬送する回転搬送部材と、を有する画像形成部を複数備えた画像形成装置において、

複数の画像形成部のうち少なくとも1つの画像形成部では、他の画像形成部で用いられるトナーとは搬送性が異なるトナーを用いており、

各画像形成部ごとにトナーの種類に応じて前記回転搬送部材の回転速度が可変であることを特徴とする画像形成装置。 - 請求項1の画像形成装置において、

前記クリーニング手段で除去されるトナーの量が所定量よりも多い場合に、前記回転搬送部材の回転速度を増加させることを特徴とする画像形成装置。 - 請求項2の画像形成装置において、

前記像担持体表面に形成されたトナー像の画像面積が所定の画像面積以上である場合に、前記回転搬送部材の回転速度を増加させることを特徴とする画像形成装置。 - 請求項2または3の画像形成装置において、

トナー像が形成された前記像担持体表面に付着しているトナーの付着量が所定の付着量以上である場合に、前記回転搬送部材の回転速度を増加させることを特徴とする画像形成装置。 - 請求項1、2、3または4の画像形成装置において、

複数枚の記録紙に連続して画像を形成する連続画像形成期間中に像担持体上に存在する紙間領域を、前記画像形成部で用いられるトナーの種類に応じて広げることを特徴とする画像形成装置。 - 請求項5の画像形成装置において、

前記クリーニング手段で除去されるトナーの量が所定量よりも多い場合に、前記画像形成部で用いられるトナーの種類に応じて前記紙間領域を広げることを特徴とする画像形成装置。 - 請求項6の画像形成装置において、

前記像担持体表面に形成されたトナー像の画像面積が所定の画像面積以上である場合に、前記画像形成部で用いられるトナーの種類に応じて前記紙間領域を広げることを特徴とする画像形成装置。 - 請求項6または7の画像形成装置において、

トナー像が形成された前記像担持体表面に付着しているトナーの付着量が所定の付着量以上である場合に、前記画像形成部で用いられるトナーの種類に応じて前記紙間領域を広げることを特徴とする画像形成装置。 - 請求項1、2、3または4の画像形成装置において、

前記トナー搬送路よりもトナー搬送方向下流側に設けられた下流側トナー搬送路と、

前記下流側トナー搬送路内に設けられ回転駆動でトナーを搬送する下流側回転搬送部材とを備えており、

前記画像形成部で用いられるトナーの種類に応じて、前記下流側回転搬送部材の回転速度を増加させることを特徴とする画像形成装置。 - 請求項9の画像形成装置において、

前記クリーニング手段で除去されるトナーの量が所定量よりも多い場合に、前記下流側回転搬送部材の回転速度を増加させることを特徴とする画像形成装置。 - 請求項10の画像形成装置において、

前記像担持体表面に形成されたトナー像の画像面積が所定の画像面積以上である場合に、前記下流側回転搬送部材の回転速度を増加させることを特徴とする画像形成装置。 - 請求項10または11の画像形成装置において、

トナー像が形成された前記像担持体表面に付着しているトナーの付着量が所定の付着量以上である場合に、前記下流側回転搬送部材の回転速度を増加させることを特徴とする画像形成装置。 - 請求項1、2、3、4、5、6、7、8、9、10、11または12の画像形成装置において、

前記トナーの種類が、重合トナーと粉砕トナーとであることを特徴とする画像形成装置。 - 請求項1、2、3、4、5、6、7、8、9、10、11または12の画像形成装置において、

前記トナーの種類が、有色トナーと透明トナーとであることを特徴とする画像形成装置。 - 請求項1乃至14のいずれか一の画像形成装置において、

前記クリーニング手段は、前記像担持体の表面に潤滑材を塗布する潤滑剤塗布ローラを備え、前記潤滑剤塗布ローラの回転駆動と、前記回転搬送部材の回転駆動とを、共通の駆動源によって行う構成であって、複数の画像形成部のうち、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段の前記駆動源の回転数を、他の画像形成部における前記クリーニング手段の前記駆動源の回転数よりも高くすることを特徴とする画像形成装置。 - 請求項15の画像形成装置において、

前記駆動源の回転数より高くするのは、絶対湿度が、前記搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段で、前記潤滑剤塗布ローラによる潤滑剤の供給によって前記像担持体の表面を適切に保護するために最低限必要とされる前記駆動源の回転数である保護回転数が、前記回転搬送部材による廃トナーの適切な搬送のために最低限必要とされる前記駆動源の回転数である搬送回転数よりも低くなる、第1範囲にあるときであることを特徴とする画像形成装置。 - 請求項16の画像形成装置において、

絶対湿度が、前記第1範囲にあるときの、前記搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段の前記駆動源の回転数は、前記搬送回転数にすることを特徴とする画像形成装置。 - 請求項17の画像形成装置において、

絶対湿度が、前記搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段で、前記保護回転数が、前記搬送回転数よりも高くなる、第2範囲にあるときの、前記搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段の前記駆動源の回転数は、前記保護回転数にすることを特徴とする画像形成装置。 - 請求項18の画像形成装置において、

絶対湿度が、前記第2範囲にあるときに、全ての画像形成部における前記クリーニング手段の前記駆動源の回転数を、同一にすることを特徴とする画像形成装置。 - 請求項15乃至19のいずれか一の画像形成装置において、

潤滑剤塗布ローラによって供給される潤滑剤は、脂肪酸金属塩と無機潤滑剤とのいずれをも含むものであることを特徴とする画像形成装置。 - 請求項20の画像形成装置において、

脂肪酸金属塩はステアリン酸亜鉛であり、無機潤滑剤は窒化ホウ素であることを特徴とする画像形成装置。 - 像担持体と、前記像担持体の表面にトナー像を形成するトナー像形成手段と、像担持体表面に形成されたトナー像を転写体に転写する転写手段と、前記転写手段で転写した後に前記像担持体表面に付着して残留するトナーを除去するクリーニング手段と、前記クリーニング手段によって除去したトナーを排出先に搬送するためのトナー搬送路と、前記トナー搬送路内に設けられ回転駆動でトナーを搬送する回転搬送部材と、を有する画像形成部を複数備えた画像形成装置において、

前記クリーニング手段は、前記像担持体の表面に潤滑材を塗布する潤滑剤塗布ローラを備え、前記潤滑剤塗布ローラの回転駆動と、前記回転搬送部材の回転駆動とを、共通の駆動源によって行う構成であって、複数の画像形成部のうち少なくとも1つの画像形成部では、他の画像形成部で用いられるトナーとは搬送性が異なるトナーを用いており、搬送性の劣るトナーを用いている画像形成部を含む少なくとも2以上の画像形成部では前記駆動源の回転数がそれぞれ可変であり、複数の画像形成部のうち、他の画像形成部に対して搬送性の劣るトナーを用いている画像形成部における前記クリーニング手段の前記駆動源の回転数を、他の画像形成部における前記クリーニング手段の前記駆動源の回転数よりも高くすることを特徴とする画像形成装置。 - 請求項16乃至21のいずれか一の画像形成装置において、

前記搬送回転数を算出する算出手段を備え、前記算出手段が、前記搬送性の劣るトナーを用いている画像形成部の前記クリーニング手段における前記搬送回転数を、入力された画像情報に基づいて算出された前記画像形成部の前記像担持体表面におけるトナーの付着量に応じて算出することを特徴とする画像形成装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014132987A JP2015212799A (ja) | 2014-02-07 | 2014-06-27 | 画像形成装置 |

| US14/605,355 US9367021B2 (en) | 2014-02-07 | 2015-01-26 | Image forming apparatus |

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014022635 | 2014-02-07 | ||

| JP2014022635 | 2014-02-07 | ||

| JP2014084292 | 2014-04-16 | ||

| JP2014084292 | 2014-04-16 | ||

| JP2014132987A JP2015212799A (ja) | 2014-02-07 | 2014-06-27 | 画像形成装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015212799A true JP2015212799A (ja) | 2015-11-26 |

| JP2015212799A5 JP2015212799A5 (ja) | 2017-07-20 |

Family

ID=53774866

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014132987A Pending JP2015212799A (ja) | 2014-02-07 | 2014-06-27 | 画像形成装置 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US9367021B2 (ja) |

| JP (1) | JP2015212799A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016194584A (ja) * | 2015-03-31 | 2016-11-17 | ブラザー工業株式会社 | 画像形成装置およびドラムユニット |

| JP2016194583A (ja) * | 2015-03-31 | 2016-11-17 | ブラザー工業株式会社 | 画像形成装置およびドラムユニット |

| JP2020052088A (ja) * | 2018-09-25 | 2020-04-02 | 富士ゼロックス株式会社 | 廃トナー回収装置および画像形成装置 |

| JP2021170074A (ja) * | 2020-04-15 | 2021-10-28 | キヤノン株式会社 | 現像剤回収装置及び画像形成装置 |

| US11960232B2 (en) | 2022-01-11 | 2024-04-16 | Canon Kabushiki Kaisha | Image forming apparatus controlling condition of charging brush |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6737228B2 (ja) * | 2017-04-27 | 2020-08-05 | 京セラドキュメントソリューションズ株式会社 | 画像形成装置 |

| US10935907B2 (en) | 2019-06-06 | 2021-03-02 | Ricoh Company, Ltd. | Developer conveyance device and image forming apparatus incorporating same |

| JP7484307B2 (ja) * | 2020-03-27 | 2024-05-16 | 富士フイルムビジネスイノベーション株式会社 | 画像形成装置および回収装置 |

Citations (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09185255A (ja) * | 1995-12-28 | 1997-07-15 | Brother Ind Ltd | 画像形成装置 |

| JPH10177313A (ja) * | 1996-12-17 | 1998-06-30 | Ricoh Co Ltd | 定着装置 |

| JP2001201929A (ja) * | 2000-01-14 | 2001-07-27 | Canon Inc | 現像装置及び画像形成装置 |

| JP2006349959A (ja) * | 2005-06-15 | 2006-12-28 | Canon Inc | 画像形成装置 |

| JP2007017544A (ja) * | 2005-07-05 | 2007-01-25 | Ricoh Co Ltd | 回収トナー搬送装置、及び画像形成装置 |

| US20090067873A1 (en) * | 2007-09-10 | 2009-03-12 | Kabushiki Kaisha Toshiba | Disposed Toner Collecting Device of Image Forming Apparatus |

| JP2011154252A (ja) * | 2010-01-28 | 2011-08-11 | Ricoh Co Ltd | 画像形成装置 |

| JP2013003173A (ja) * | 2011-06-11 | 2013-01-07 | Ricoh Co Ltd | 潤滑剤供給装置、プロセスカートリッジ、及び、画像形成装置 |

| JP2013076964A (ja) * | 2010-12-09 | 2013-04-25 | Canon Inc | 画像形成装置 |

| JP2013174781A (ja) * | 2012-02-27 | 2013-09-05 | Ricoh Co Ltd | 画像形成装置 |

| US20140023414A1 (en) * | 2012-07-20 | 2014-01-23 | Fuji Xerox Co., Ltd. | Image forming apparatus |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5689782A (en) * | 1994-06-08 | 1997-11-18 | Ricoh Company, Ltd. | Developing apparatus for electronic photographic recording equipment, having two developer transfer rollers |

| JPH08190242A (ja) * | 1995-01-12 | 1996-07-23 | Konica Corp | 画像形成装置 |

| JP2002236392A (ja) | 2001-02-09 | 2002-08-23 | Konica Corp | 画像形成装置 |

| JP4487618B2 (ja) * | 2004-04-19 | 2010-06-23 | コニカミノルタビジネステクノロジーズ株式会社 | 画像形成装置 |

| JP2009015229A (ja) | 2007-07-09 | 2009-01-22 | Ricoh Co Ltd | 画像形成装置 |

| US7894742B2 (en) * | 2007-09-10 | 2011-02-22 | Kabushiki Kaisha Toshiba | Waste developer collecting method for image forming apparatus |

| JP5743183B2 (ja) | 2010-03-17 | 2015-07-01 | 株式会社リコー | 画像形成装置 |

| JP5637449B2 (ja) | 2010-03-17 | 2014-12-10 | 株式会社リコー | 画像形成装置 |

| US8718530B2 (en) | 2011-06-11 | 2014-05-06 | Ricoh Company, Ltd. | Lubricant supply device, process cartridge, and image forming apparatus |

| JP6010852B2 (ja) | 2011-06-17 | 2016-10-19 | 株式会社リコー | 潤滑剤供給装置、プロセスカートリッジ、及び、画像形成装置 |

-

2014

- 2014-06-27 JP JP2014132987A patent/JP2015212799A/ja active Pending

-

2015

- 2015-01-26 US US14/605,355 patent/US9367021B2/en active Active

Patent Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09185255A (ja) * | 1995-12-28 | 1997-07-15 | Brother Ind Ltd | 画像形成装置 |

| JPH10177313A (ja) * | 1996-12-17 | 1998-06-30 | Ricoh Co Ltd | 定着装置 |

| JP2001201929A (ja) * | 2000-01-14 | 2001-07-27 | Canon Inc | 現像装置及び画像形成装置 |

| JP2006349959A (ja) * | 2005-06-15 | 2006-12-28 | Canon Inc | 画像形成装置 |

| JP2007017544A (ja) * | 2005-07-05 | 2007-01-25 | Ricoh Co Ltd | 回収トナー搬送装置、及び画像形成装置 |

| US20090067873A1 (en) * | 2007-09-10 | 2009-03-12 | Kabushiki Kaisha Toshiba | Disposed Toner Collecting Device of Image Forming Apparatus |

| JP2011154252A (ja) * | 2010-01-28 | 2011-08-11 | Ricoh Co Ltd | 画像形成装置 |

| JP2013076964A (ja) * | 2010-12-09 | 2013-04-25 | Canon Inc | 画像形成装置 |

| JP2013003173A (ja) * | 2011-06-11 | 2013-01-07 | Ricoh Co Ltd | 潤滑剤供給装置、プロセスカートリッジ、及び、画像形成装置 |

| JP2013174781A (ja) * | 2012-02-27 | 2013-09-05 | Ricoh Co Ltd | 画像形成装置 |

| US20140023414A1 (en) * | 2012-07-20 | 2014-01-23 | Fuji Xerox Co., Ltd. | Image forming apparatus |

| JP2014021388A (ja) * | 2012-07-20 | 2014-02-03 | Fuji Xerox Co Ltd | 画像形成装置 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016194584A (ja) * | 2015-03-31 | 2016-11-17 | ブラザー工業株式会社 | 画像形成装置およびドラムユニット |

| JP2016194583A (ja) * | 2015-03-31 | 2016-11-17 | ブラザー工業株式会社 | 画像形成装置およびドラムユニット |

| JP2020052088A (ja) * | 2018-09-25 | 2020-04-02 | 富士ゼロックス株式会社 | 廃トナー回収装置および画像形成装置 |

| JP7151320B2 (ja) | 2018-09-25 | 2022-10-12 | 富士フイルムビジネスイノベーション株式会社 | 廃トナー回収装置および画像形成装置 |

| JP2021170074A (ja) * | 2020-04-15 | 2021-10-28 | キヤノン株式会社 | 現像剤回収装置及び画像形成装置 |

| US11960232B2 (en) | 2022-01-11 | 2024-04-16 | Canon Kabushiki Kaisha | Image forming apparatus controlling condition of charging brush |

Also Published As

| Publication number | Publication date |

|---|---|

| US9367021B2 (en) | 2016-06-14 |

| US20150227107A1 (en) | 2015-08-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2015212799A (ja) | 画像形成装置 | |

| JP5074892B2 (ja) | 画像形成装置 | |

| JP5538788B2 (ja) | 画像形成装置 | |

| JP5358558B2 (ja) | 画像形成装置 | |

| JP2010169899A (ja) | クリーニング装置、プロセスカートリッジ、画像形成装置 | |

| US9164465B2 (en) | Image forming apparatus | |

| JP5277542B2 (ja) | 現像装置、プロセスユニット及び画像形成装置 | |

| JP6468117B2 (ja) | 画像形成装置、画像形成システムおよび制御方法 | |

| JP6287617B2 (ja) | 現像装置および画像形成装置 | |

| JP6136789B2 (ja) | 画像形成装置 | |

| JP2009109569A (ja) | 画像形成装置および感光体のクリーニング方法 | |

| JP2008129300A (ja) | 画像形成装置 | |

| JP2015194733A (ja) | 画像形成装置 | |

| JP2011039483A (ja) | 中間転写ベルト | |

| JP2016001249A (ja) | 画像形成装置 | |

| JP2015169877A (ja) | 故障予測装置、および画像形成装置 | |

| US9989885B2 (en) | Image forming apparatus and lubricant discharge control method | |

| JP2015232645A (ja) | 潤滑剤塗布装置および画像形成装置 | |

| JP2010230931A (ja) | 画像形成装置 | |

| US9411264B1 (en) | Toner adjusting mechanism and image forming apparatus | |

| US9904235B2 (en) | Cleaning device and image forming apparatus | |

| JP5282442B2 (ja) | 画像形成装置及び潤滑剤塗布装置 | |

| JP6062053B2 (ja) | 画像形成装置 | |

| JP2016133552A (ja) | 画像形成装置 | |

| JP5263591B2 (ja) | 潤滑剤供給装置及びその制御方法、プロセスユニット、画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170607 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170612 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180124 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180202 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180403 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20180420 |