JP2005298769A - ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 - Google Patents

ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 Download PDFInfo

- Publication number

- JP2005298769A JP2005298769A JP2004120979A JP2004120979A JP2005298769A JP 2005298769 A JP2005298769 A JP 2005298769A JP 2004120979 A JP2004120979 A JP 2004120979A JP 2004120979 A JP2004120979 A JP 2004120979A JP 2005298769 A JP2005298769 A JP 2005298769A

- Authority

- JP

- Japan

- Prior art keywords

- resin

- polypropylene resin

- molding

- mfr

- particles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 229920005989 resin Polymers 0.000 title claims abstract description 130

- 239000011347 resin Substances 0.000 title claims abstract description 130

- 239000002245 particle Substances 0.000 title claims abstract description 87

- 238000002844 melting Methods 0.000 claims abstract description 52

- 230000008018 melting Effects 0.000 claims abstract description 52

- -1 Polypropylene Polymers 0.000 claims description 81

- 239000004743 Polypropylene Substances 0.000 claims description 78

- 229920001155 polypropylene Polymers 0.000 claims description 78

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 claims description 26

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 claims description 16

- 239000005977 Ethylene Substances 0.000 claims description 16

- 238000005259 measurement Methods 0.000 claims description 5

- 229920005673 polypropylene based resin Polymers 0.000 claims description 5

- 238000000113 differential scanning calorimetry Methods 0.000 claims description 4

- 238000000465 moulding Methods 0.000 abstract description 57

- 239000006260 foam Substances 0.000 description 32

- 238000010438 heat treatment Methods 0.000 description 32

- 238000000034 method Methods 0.000 description 32

- 238000010097 foam moulding Methods 0.000 description 23

- 230000003796 beauty Effects 0.000 description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 10

- 230000000052 comparative effect Effects 0.000 description 8

- 238000005516 engineering process Methods 0.000 description 8

- 238000005187 foaming Methods 0.000 description 8

- 239000004088 foaming agent Substances 0.000 description 6

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 description 6

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 6

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 6

- 229920001897 terpolymer Polymers 0.000 description 6

- 239000002270 dispersing agent Substances 0.000 description 5

- 238000011156 evaluation Methods 0.000 description 5

- 238000012545 processing Methods 0.000 description 5

- 230000006835 compression Effects 0.000 description 4

- 238000007906 compression Methods 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 4

- 239000002612 dispersion medium Substances 0.000 description 4

- 230000004927 fusion Effects 0.000 description 4

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 4

- 229920005604 random copolymer Polymers 0.000 description 4

- 239000001506 calcium phosphate Substances 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 239000011162 core material Substances 0.000 description 3

- 239000013078 crystal Substances 0.000 description 3

- 239000001282 iso-butane Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 3

- 239000012188 paraffin wax Substances 0.000 description 3

- RGSFGYAAUTVSQA-UHFFFAOYSA-N pentamethylene Natural products C1CCCC1 RGSFGYAAUTVSQA-UHFFFAOYSA-N 0.000 description 3

- 229920005629 polypropylene homopolymer Polymers 0.000 description 3

- 238000003756 stirring Methods 0.000 description 3

- BDHFUVZGWQCTTF-UHFFFAOYSA-M sulfonate Chemical compound [O-]S(=O)=O BDHFUVZGWQCTTF-UHFFFAOYSA-M 0.000 description 3

- QORWJWZARLRLPR-UHFFFAOYSA-H tricalcium bis(phosphate) Chemical compound [Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O QORWJWZARLRLPR-UHFFFAOYSA-H 0.000 description 3

- 229940078499 tricalcium phosphate Drugs 0.000 description 3

- 229910000391 tricalcium phosphate Inorganic materials 0.000 description 3

- 235000019731 tricalcium phosphate Nutrition 0.000 description 3

- MYRTYDVEIRVNKP-UHFFFAOYSA-N 1,2-Divinylbenzene Chemical compound C=CC1=CC=CC=C1C=C MYRTYDVEIRVNKP-UHFFFAOYSA-N 0.000 description 2

- ZGEGCLOFRBLKSE-UHFFFAOYSA-N 1-Heptene Chemical compound CCCCCC=C ZGEGCLOFRBLKSE-UHFFFAOYSA-N 0.000 description 2

- AFFLGGQVNFXPEV-UHFFFAOYSA-N 1-decene Chemical compound CCCCCCCCC=C AFFLGGQVNFXPEV-UHFFFAOYSA-N 0.000 description 2

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 2

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 description 2

- RYPKRALMXUUNKS-UHFFFAOYSA-N 2-Hexene Natural products CCCC=CC RYPKRALMXUUNKS-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical compound CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- 241000270666 Testudines Species 0.000 description 2

- 239000001273 butane Substances 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- LPIQUOYDBNQMRZ-UHFFFAOYSA-N cyclopentene Chemical compound C1CC=CC1 LPIQUOYDBNQMRZ-UHFFFAOYSA-N 0.000 description 2

- 238000001938 differential scanning calorimetry curve Methods 0.000 description 2

- 229920005674 ethylene-propylene random copolymer Polymers 0.000 description 2

- 229910001872 inorganic gas Inorganic materials 0.000 description 2

- 239000011810 insulating material Substances 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- 238000004898 kneading Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000000178 monomer Substances 0.000 description 2

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 2

- 239000002667 nucleating agent Substances 0.000 description 2

- 239000005022 packaging material Substances 0.000 description 2

- YWAKXRMUMFPDSH-UHFFFAOYSA-N pentene Chemical compound CCCC=C YWAKXRMUMFPDSH-UHFFFAOYSA-N 0.000 description 2

- 230000000704 physical effect Effects 0.000 description 2

- 229920005990 polystyrene resin Polymers 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 229910052708 sodium Inorganic materials 0.000 description 2

- 239000004094 surface-active agent Substances 0.000 description 2

- 239000000454 talc Substances 0.000 description 2

- 229910052623 talc Inorganic materials 0.000 description 2

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 2

- 229920002554 vinyl polymer Polymers 0.000 description 2

- 239000004711 α-olefin Substances 0.000 description 2

- OJOWICOBYCXEKR-APPZFPTMSA-N (1S,4R)-5-ethylidenebicyclo[2.2.1]hept-2-ene Chemical compound CC=C1C[C@@H]2C[C@@H]1C=C2 OJOWICOBYCXEKR-APPZFPTMSA-N 0.000 description 1

- JAGYXYUAYDLKNO-GGWOSOGESA-N (2e,5e)-hepta-2,5-diene Chemical compound C\C=C\C\C=C\C JAGYXYUAYDLKNO-GGWOSOGESA-N 0.000 description 1

- PRBHEGAFLDMLAL-GQCTYLIASA-N (4e)-hexa-1,4-diene Chemical compound C\C=C\CC=C PRBHEGAFLDMLAL-GQCTYLIASA-N 0.000 description 1

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- OEPOKWHJYJXUGD-UHFFFAOYSA-N 2-(3-phenylmethoxyphenyl)-1,3-thiazole-4-carbaldehyde Chemical compound O=CC1=CSC(C=2C=C(OCC=3C=CC=CC=3)C=CC=2)=N1 OEPOKWHJYJXUGD-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- YHQXBTXEYZIYOV-UHFFFAOYSA-N 3-methylbut-1-ene Chemical compound CC(C)C=C YHQXBTXEYZIYOV-UHFFFAOYSA-N 0.000 description 1

- RITONZMLZWYPHW-UHFFFAOYSA-N 3-methylhex-1-ene Chemical compound CCCC(C)C=C RITONZMLZWYPHW-UHFFFAOYSA-N 0.000 description 1

- LDTAOIUHUHHCMU-UHFFFAOYSA-N 3-methylpent-1-ene Chemical compound CCC(C)C=C LDTAOIUHUHHCMU-UHFFFAOYSA-N 0.000 description 1

- JLBJTVDPSNHSKJ-UHFFFAOYSA-N 4-Methylstyrene Chemical compound CC1=CC=C(C=C)C=C1 JLBJTVDPSNHSKJ-UHFFFAOYSA-N 0.000 description 1

- WTQBISBWKRKLIJ-UHFFFAOYSA-N 5-methylidenebicyclo[2.2.1]hept-2-ene Chemical compound C1C2C(=C)CC1C=C2 WTQBISBWKRKLIJ-UHFFFAOYSA-N 0.000 description 1

- UCKITPBQPGXDHV-UHFFFAOYSA-N 7-methylocta-1,6-diene Chemical compound CC(C)=CCCCC=C UCKITPBQPGXDHV-UHFFFAOYSA-N 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- 239000004604 Blowing Agent Substances 0.000 description 1

- PMPVIKIVABFJJI-UHFFFAOYSA-N Cyclobutane Chemical compound C1CCC1 PMPVIKIVABFJJI-UHFFFAOYSA-N 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- VVQNEPGJFQJSBK-UHFFFAOYSA-N Methyl methacrylate Chemical compound COC(=O)C(C)=C VVQNEPGJFQJSBK-UHFFFAOYSA-N 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- 239000012190 activator Substances 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 150000001338 aliphatic hydrocarbons Chemical class 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 238000007334 copolymerization reaction Methods 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 150000001993 dienes Chemical class 0.000 description 1

- GVGUFUZHNYFZLC-UHFFFAOYSA-N dodecyl benzenesulfonate;sodium Chemical compound [Na].CCCCCCCCCCCCOS(=O)(=O)C1=CC=CC=C1 GVGUFUZHNYFZLC-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- HQQADJVZYDDRJT-UHFFFAOYSA-N ethene;prop-1-ene Chemical group C=C.CC=C HQQADJVZYDDRJT-UHFFFAOYSA-N 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- DMEGYFMYUHOHGS-UHFFFAOYSA-N heptamethylene Natural products C1CCCCCC1 DMEGYFMYUHOHGS-UHFFFAOYSA-N 0.000 description 1

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 1

- 229920000554 ionomer Polymers 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 239000004702 low-density polyethylene Substances 0.000 description 1

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 description 1

- 239000001095 magnesium carbonate Substances 0.000 description 1

- 229910000021 magnesium carbonate Inorganic materials 0.000 description 1

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 1

- 239000002609 medium Substances 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- JFNLZVQOOSMTJK-KNVOCYPGSA-N norbornene Chemical compound C1[C@@H]2CC[C@H]1C=C2 JFNLZVQOOSMTJK-KNVOCYPGSA-N 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 150000002978 peroxides Chemical class 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920001083 polybutene Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920013716 polyethylene resin Polymers 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 229920005633 polypropylene homopolymer resin Polymers 0.000 description 1

- 229920005630 polypropylene random copolymer Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- HJWLCRVIBGQPNF-UHFFFAOYSA-N prop-2-enylbenzene Chemical compound C=CCC1=CC=CC=C1 HJWLCRVIBGQPNF-UHFFFAOYSA-N 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 229940080264 sodium dodecylbenzenesulfonate Drugs 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 239000000052 vinegar Substances 0.000 description 1

- 235000021419 vinegar Nutrition 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

- Molding Of Porous Articles (AREA)

Abstract

【解決手段】 MFRが5g/10分以上20g/10分以下、融点が140℃以上155℃以下であり、かつ下記条件式を満たす樹脂を基材樹脂とするポリプロピレン系樹脂予備発泡粒子と該予備発泡粒子を成形してなる型内発泡成形体。

〔MFR(g/10分)〕≧1.6×〔融点(℃)〕−235

【選択図】 図1

Description

〔MFR(g/10分)〕≧1.6×〔融点(℃)〕−235 (1)

好ましい実施態様としては、

(1)(A)コモノマーとして1−ブテンとエチレンを含み、MFRが10g/10分以上30g/10分以下のポリプロピレン系樹脂70重量%以上95重量%以下と、(B)コモノマーとしてエチレンを含み、MFRが0.1g/10分以上3g/10分以下のポリプロピレン系樹脂5重量%以上30重量%以下からなるポリプロピレン系樹脂であって、該樹脂のMFRが5g/10分以上20g/10分以下、融点が140℃以上155℃以下であり、かつ下記条件式を満たす樹脂を基材樹脂とすること、

〔MFR(g/10分)〕≧1.6×〔融点(℃)〕−235 (1)

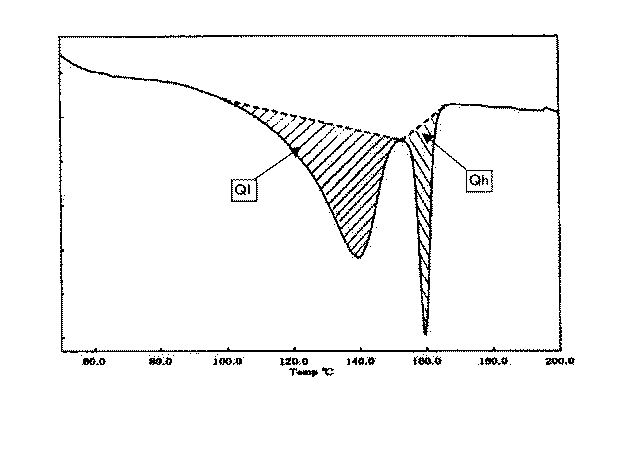

(2)示差走査熱量計法による測定において2つの融解ピークを有し、該融解ピークのうち低温側の融解ピーク熱量Qlと、高温側の融解ピーク熱量Qhから算出した、高温側の融解ピークの比率Qh/(Ql+Qh)×100が15%以上50%以下であること、

を特徴とする、前記記載のポリプロピレン系樹脂予備発泡粒子に関する。

〔MFR(g/10分)〕≧1.6×〔融点(℃)〕−235 (1)

基材樹脂のMFRは、5g/10分以上20g/10分以下であり、好ましくは7g/10分以上15g/10分以下である。MFRが当該範囲内であると型内発泡成形時の成形温度、成形時間のバランスが良い。

また実施例及び比較例における評価は下記の方法で行った。

〔予備発泡粒子の発泡倍率〕嵩体積約50cm3のポリプロピレン系樹脂予備発泡粒子の重量w(g)およびエタノール水没体積v(cm3)を求め、発泡前の樹脂粒子の密度d(g/cm3)から次式により求める。

〔最低成形加熱蒸気圧力〕東洋機械金属株式会社製ポリオレフィン発泡成形機パールスターP−150Nを用い、縦270mm×横290mm×厚み40mmのブロック金型に、あらかじめ粒子内部の空気圧力が2.0atmになるように調整したポリプロピレン系樹脂予備発泡粒子を充填し、まず0.1MPaの水蒸気で金型内の空気を追い出し、その後任意の圧力の加熱蒸気を用いて10秒間加熱成形させることにより、ポリプロピレン系樹脂発泡成形体を得る。この発泡成形体の表面状態を観察し、表面に凹凸が無く、かつ各粒子間の間隙もほとんど目立たない成形体を得ることのできる加熱蒸気圧力の内、最低の圧力。良好な表面美麗性を与える最も低い成形加熱蒸気圧力であり、表面美麗性、成形性の尺度である。

〔圧縮強度〕発泡成形体から縦50mm×横50mm×厚み25mmのテストピースを切り出し、NDZ−Z0504に準拠し、10mm/minの速度で圧縮した際の50%圧縮時の圧縮応力。これは型内発泡成形体の剛性の尺度である。

(実施例1〜7、9〜11、比較例1〜2、4〜6)

表1に示すMFR、融点を持つポリプロピレン系樹脂を用い、表2に示す比率の樹脂100部に対し、造核剤としてタルクを0.01部になるように添加・混合し、50mmφ単軸押出機で混練したのち造粒し、ポリプロピレン系樹脂粒子(1.8mg/粒)を製造した。

表1に示すMFR、融点を持つ樹脂を用い、表2に示す比率の樹脂100部に対し、造核剤としてタルクを0.10部になるように添加・混合し、50mmφ単軸押出機で混練したのち造粒し、プロピレン系樹脂粒子(3.6mg/粒)を製造した。

Claims (4)

- MFRが5g/10分以上20g/10分以下、融点が140℃以上155℃以下であり、かつ下記条件式を満たすポリプロピレン系樹脂を基材樹脂とすることを特徴とするポリプロピレン系樹脂予備発泡粒子。

〔MFR(g/10分)〕≧1.6×〔融点(℃)〕−235 (1) - (A)コモノマーとして1−ブテンとエチレンを含み、MFRが10g/10分以上30g/10分以下のポリプロピレン系樹脂70重量%以上95重量%以下と、(B)コモノマーとしてエチレンを含み、MFRが0.1g/10分以上3g/10分以下のポリプロピレン系樹脂5重量%以上30重量%以下からなるポリプロピレン系樹脂であって、該樹脂のMFRが5g/10分以上20g/10分以下、融点が140℃以上155℃以下であり、かつ下記条件式を満たす樹脂を基材樹脂とすることを特徴とする請求項1記載のポリプロピレン系樹脂予備発泡粒子。

〔MFR(g/10分)〕≧1.6×〔融点(℃)〕−235 (1) - 示差走査熱量計法による測定において2つの融解ピークを有し、該融解ピークのうち低温側の融解ピーク熱量Qlと、高温側の融解ピーク熱量Qhから算出した、高温側の融解ピークの比率Qh/(Ql+Qh)×100が15%以上50%以下であることを特徴とする、請求項1または2記載のポリプロピレン系樹脂予備発泡粒子。

- 請求項1〜3何れか1項記載のポリプロピレン系樹脂予備発泡粒子を用いて得られる、密度が10kg/m3以上300kg/m3以下の型内発泡成形体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004120979A JP2005298769A (ja) | 2004-04-16 | 2004-04-16 | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004120979A JP2005298769A (ja) | 2004-04-16 | 2004-04-16 | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298769A true JP2005298769A (ja) | 2005-10-27 |

Family

ID=35330698

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004120979A Pending JP2005298769A (ja) | 2004-04-16 | 2004-04-16 | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298769A (ja) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006059652A1 (ja) * | 2004-12-01 | 2006-06-08 | Sanyo Electric Co., Ltd. | 有機金属ポリマー材料 |

| WO2006075491A1 (ja) * | 2005-01-12 | 2006-07-20 | Kaneka Corporation | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

| JP2008106150A (ja) * | 2006-10-25 | 2008-05-08 | Kaneka Corp | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

| WO2008075503A1 (ja) * | 2006-12-20 | 2008-06-26 | Kaneka Corporation | 無架橋ポリプロピレン系樹脂予備発泡粒子および型内発泡成形体 |

| WO2009001626A1 (ja) * | 2007-06-22 | 2008-12-31 | Jsp Corporation | ポリプロピレン系樹脂発泡粒子及びその成型体 |

| JP2009126914A (ja) * | 2007-11-21 | 2009-06-11 | Kaneka Corp | ポリプロピレン系樹脂予備発泡粒子、その製造方法、および、型内発泡成形体 |

| JP2009280783A (ja) * | 2008-04-24 | 2009-12-03 | Kaneka Corp | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

| WO2014084165A1 (ja) * | 2012-11-27 | 2014-06-05 | 株式会社カネカ | ポリプロピレン系樹脂発泡粒子およびポリプロピレン系樹脂型内発泡成形体ならびにそれらの製造方法 |

| US10017619B2 (en) | 2015-03-13 | 2018-07-10 | Kaneka Corporation | Polypropylene resin foamed particles and method for producing same |

| WO2019220994A1 (ja) * | 2018-05-15 | 2019-11-21 | 株式会社カネカ | ポリプロピレン系樹脂発泡粒子、ポリプロピレン系樹脂型内発泡成形体、およびポリプロピレン系樹脂発泡粒子の製造方法 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5865734A (ja) * | 1981-10-14 | 1983-04-19 | Kanegafuchi Chem Ind Co Ltd | ポリプロピレン系樹脂発泡粒子およびその製造法 |

| JPH05140362A (ja) * | 1991-11-22 | 1993-06-08 | Mitsubishi Yuka Badische Co Ltd | ポリオレフイン系樹脂発泡粒子 |

| JPH10316791A (ja) * | 1997-05-15 | 1998-12-02 | Kanegafuchi Chem Ind Co Ltd | ポリプロピレン系樹脂予備発泡粒子および型内発泡成形体 |

| JPH11246716A (ja) * | 1998-01-09 | 1999-09-14 | Montell North America Inc | 高溶融強度プロピレンポリマ―材料から良好な低温靭性を有する発泡製品を製造する方法 |

| JP2000327825A (ja) * | 1999-05-20 | 2000-11-28 | Kanegafuchi Chem Ind Co Ltd | ポリプロピレン系樹脂予備発泡粒子、およびその予備発泡粒子と型内発泡成形体の製造法 |

| JP2003327740A (ja) * | 2002-05-13 | 2003-11-19 | Jsp Corp | ポリプロピレン系樹脂発泡粒子およびこれを用いた型内成形体 |

| JP2004027196A (ja) * | 2002-03-19 | 2004-01-29 | Jsp Corp | 衝撃吸収材 |

| JP2005506429A (ja) * | 2001-10-25 | 2005-03-03 | ベー・ペー・ベルギー・ナムローゼ・フェンノートシャップ | ポリプロピレンベース組成物の発泡ビーズへの使用 |

-

2004

- 2004-04-16 JP JP2004120979A patent/JP2005298769A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5865734A (ja) * | 1981-10-14 | 1983-04-19 | Kanegafuchi Chem Ind Co Ltd | ポリプロピレン系樹脂発泡粒子およびその製造法 |

| JPH05140362A (ja) * | 1991-11-22 | 1993-06-08 | Mitsubishi Yuka Badische Co Ltd | ポリオレフイン系樹脂発泡粒子 |

| JPH10316791A (ja) * | 1997-05-15 | 1998-12-02 | Kanegafuchi Chem Ind Co Ltd | ポリプロピレン系樹脂予備発泡粒子および型内発泡成形体 |

| JPH11246716A (ja) * | 1998-01-09 | 1999-09-14 | Montell North America Inc | 高溶融強度プロピレンポリマ―材料から良好な低温靭性を有する発泡製品を製造する方法 |

| JP2000327825A (ja) * | 1999-05-20 | 2000-11-28 | Kanegafuchi Chem Ind Co Ltd | ポリプロピレン系樹脂予備発泡粒子、およびその予備発泡粒子と型内発泡成形体の製造法 |

| JP2005506429A (ja) * | 2001-10-25 | 2005-03-03 | ベー・ペー・ベルギー・ナムローゼ・フェンノートシャップ | ポリプロピレンベース組成物の発泡ビーズへの使用 |

| JP2004027196A (ja) * | 2002-03-19 | 2004-01-29 | Jsp Corp | 衝撃吸収材 |

| JP2003327740A (ja) * | 2002-05-13 | 2003-11-19 | Jsp Corp | ポリプロピレン系樹脂発泡粒子およびこれを用いた型内成形体 |

Cited By (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006059652A1 (ja) * | 2004-12-01 | 2006-06-08 | Sanyo Electric Co., Ltd. | 有機金属ポリマー材料 |

| JP5219375B2 (ja) * | 2005-01-12 | 2013-06-26 | 株式会社カネカ | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

| WO2006075491A1 (ja) * | 2005-01-12 | 2006-07-20 | Kaneka Corporation | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

| US8569390B2 (en) | 2005-01-12 | 2013-10-29 | Kaneka Corporation | Polypropylene resin pre-expanded particles and in-mold foamed articles prepared therefrom |

| JP2008106150A (ja) * | 2006-10-25 | 2008-05-08 | Kaneka Corp | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

| CN103214727A (zh) * | 2006-12-20 | 2013-07-24 | 株式会社钟化 | 无交联聚丙烯系树脂预发泡粒子及模内发泡成形体 |

| JPWO2008075503A1 (ja) * | 2006-12-20 | 2010-04-08 | 株式会社カネカ | 無架橋ポリプロピレン系樹脂予備発泡粒子および型内発泡成形体 |

| CN103214727B (zh) * | 2006-12-20 | 2015-10-28 | 株式会社钟化 | 无交联聚丙烯系树脂预发泡粒子及模内发泡成形体 |

| WO2008075503A1 (ja) * | 2006-12-20 | 2008-06-26 | Kaneka Corporation | 無架橋ポリプロピレン系樹脂予備発泡粒子および型内発泡成形体 |

| WO2009001626A1 (ja) * | 2007-06-22 | 2008-12-31 | Jsp Corporation | ポリプロピレン系樹脂発泡粒子及びその成型体 |

| JP5498162B2 (ja) * | 2007-06-22 | 2014-05-21 | 株式会社ジェイエスピー | ポリプロピレン系樹脂発泡粒子及びその成型体 |

| KR101455435B1 (ko) | 2007-06-22 | 2014-10-27 | 가부시키가이샤 제이에스피 | 폴리프로필렌계 수지 발포 입자 및 그 성형체 |

| US9023904B2 (en) | 2007-06-22 | 2015-05-05 | Jsp Corporation | Polypropylene resin foam particle and molding thereof |

| JP2009126914A (ja) * | 2007-11-21 | 2009-06-11 | Kaneka Corp | ポリプロピレン系樹脂予備発泡粒子、その製造方法、および、型内発泡成形体 |

| JP2009280783A (ja) * | 2008-04-24 | 2009-12-03 | Kaneka Corp | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 |

| WO2014084165A1 (ja) * | 2012-11-27 | 2014-06-05 | 株式会社カネカ | ポリプロピレン系樹脂発泡粒子およびポリプロピレン系樹脂型内発泡成形体ならびにそれらの製造方法 |

| US9493622B2 (en) | 2012-11-27 | 2016-11-15 | Kaneka Corporation | Polypropylene resin foamed particles, polypropylene resin in-mold foam molded article, and method for producing same |

| JPWO2014084165A1 (ja) * | 2012-11-27 | 2017-01-05 | 株式会社カネカ | ポリプロピレン系樹脂発泡粒子およびポリプロピレン系樹脂型内発泡成形体ならびにそれらの製造方法 |

| US10017619B2 (en) | 2015-03-13 | 2018-07-10 | Kaneka Corporation | Polypropylene resin foamed particles and method for producing same |

| WO2019220994A1 (ja) * | 2018-05-15 | 2019-11-21 | 株式会社カネカ | ポリプロピレン系樹脂発泡粒子、ポリプロピレン系樹脂型内発泡成形体、およびポリプロピレン系樹脂発泡粒子の製造方法 |

| CN112189032A (zh) * | 2018-05-15 | 2021-01-05 | 株式会社钟化 | 聚丙烯系树脂发泡粒子、聚丙烯系树脂模内发泡成型体和聚丙烯系树脂发泡粒子的制造方法 |

| JPWO2019220994A1 (ja) * | 2018-05-15 | 2021-08-12 | 株式会社カネカ | ポリプロピレン系樹脂発泡粒子、ポリプロピレン系樹脂型内発泡成形体、およびポリプロピレン系樹脂発泡粒子の製造方法 |

| JP7152480B2 (ja) | 2018-05-15 | 2022-10-12 | 株式会社カネカ | ポリプロピレン系樹脂発泡粒子、ポリプロピレン系樹脂型内発泡成形体、およびポリプロピレン系樹脂発泡粒子の製造方法 |

| CN112189032B (zh) * | 2018-05-15 | 2023-02-03 | 株式会社钟化 | 聚丙烯系树脂发泡粒子、聚丙烯系树脂模内发泡成型体和聚丙烯系树脂发泡粒子的制造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3782454B2 (ja) | ポリプロピレン単独重合体発泡粒子及び発泡粒子成型体 | |

| JP5219375B2 (ja) | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 | |

| JP6447494B2 (ja) | ポリプロピレン系樹脂発泡粒子の製造方法 | |

| JP5587867B2 (ja) | ポリプロピレン系共重合体樹脂発泡粒子 | |

| JPWO1996031558A1 (ja) | ポリプロピレン単独重合体発泡粒子及び発泡粒子成型体 | |

| EP1829919B1 (en) | Pre-expanded polypropylene resin particle and molded object obtained by in-mold expansion | |

| WO2017030124A1 (ja) | ポリプロピレン系樹脂発泡粒子、ポリプロピレン系樹脂発泡粒子の製造方法、ポリプロピレン系樹脂型内発泡成形体の製造方法およびポリプロピレン系樹脂型内発泡成形体 | |

| JP5365901B2 (ja) | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 | |

| JP2009126914A (ja) | ポリプロピレン系樹脂予備発泡粒子、その製造方法、および、型内発泡成形体 | |

| JP2005298769A (ja) | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 | |

| JP5528002B2 (ja) | ポリプロピレン系樹脂予備発泡粒子 | |

| JP5188144B2 (ja) | 摩擦音のしないポリプロピレン系樹脂予備発泡粒子 | |

| JP3858517B2 (ja) | ポリプロピレン系樹脂予備発泡粒子、およびその予備発泡粒子と型内発泡成形体の製造法 | |

| JP6038479B2 (ja) | ポリプロピレン系樹脂型内発泡成形体 | |

| JP5058557B2 (ja) | ポリプロピレン系樹脂予備発泡粒子、及び型内発泡成形体 | |

| JP7734588B2 (ja) | ポリプロピレン系樹脂組成物、その製造方法、予備発泡粒子の製造方法及び発泡成形体の製造方法 | |

| JP2006022138A (ja) | ポリプロピレン系樹脂予備発泡粒子 | |

| JP5022094B2 (ja) | ポリプロピレン系樹脂予備発泡粒子、その製造方法、および、型内発泡成形体 | |

| JP5248939B2 (ja) | ポリプロピレン系樹脂発泡粒子 | |

| JP5220430B2 (ja) | ポリオレフィン系樹脂予備発泡粒子 | |

| JP5161593B2 (ja) | ポリプロピレン系樹脂発泡粒子の製造方法 | |

| JP5252957B2 (ja) | ポリプロピレン系樹脂予備発泡粒子およびそれからなる型内成形体 | |

| JP2025152506A (ja) | ポリオレフィン系樹脂発泡成形体及びその利用 | |

| JP2009256477A (ja) | ポリプロピレン系樹脂発泡粒子 | |

| JP2010013606A (ja) | ポリプロピレン系樹脂予備発泡粒子、及びポリプロピレン系樹脂型内発泡成形体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070226 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091110 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091117 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20091204 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100118 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100420 |