JP2005294791A - 不揮発性メモリ及び不揮発性メモリの製造方法 - Google Patents

不揮発性メモリ及び不揮発性メモリの製造方法 Download PDFInfo

- Publication number

- JP2005294791A JP2005294791A JP2004194150A JP2004194150A JP2005294791A JP 2005294791 A JP2005294791 A JP 2005294791A JP 2004194150 A JP2004194150 A JP 2004194150A JP 2004194150 A JP2004194150 A JP 2004194150A JP 2005294791 A JP2005294791 A JP 2005294791A

- Authority

- JP

- Japan

- Prior art keywords

- film

- nonvolatile memory

- insulating layer

- forming

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10B—ELECTRONIC MEMORY DEVICES

- H10B41/00—Electrically erasable-and-programmable ROM [EEPROM] devices comprising floating gates

- H10B41/30—Electrically erasable-and-programmable ROM [EEPROM] devices comprising floating gates characterised by the memory core region

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10B—ELECTRONIC MEMORY DEVICES

- H10B69/00—Erasable-and-programmable ROM [EPROM] devices not provided for in groups H10B41/00 - H10B63/00, e.g. ultraviolet erasable-and-programmable ROM [UVEPROM] devices

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/60—Insulated-gate field-effect transistors [IGFET]

- H10D30/68—Floating-gate IGFETs

- H10D30/681—Floating-gate IGFETs having only two programming levels

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/60—Insulated-gate field-effect transistors [IGFET]

- H10D30/791—Arrangements for exerting mechanical stress on the crystal lattice of the channel regions

- H10D30/794—Arrangements for exerting mechanical stress on the crystal lattice of the channel regions comprising conductive materials, e.g. silicided source, drain or gate electrodes

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/60—Insulated-gate field-effect transistors [IGFET]

- H10D30/791—Arrangements for exerting mechanical stress on the crystal lattice of the channel regions

- H10D30/795—Arrangements for exerting mechanical stress on the crystal lattice of the channel regions being in lateral device isolation regions, e.g. STI

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D62/00—Semiconductor bodies, or regions thereof, of devices having potential barriers

- H10D62/10—Shapes, relative sizes or dispositions of the regions of the semiconductor bodies; Shapes of the semiconductor bodies

- H10D62/17—Semiconductor regions connected to electrodes not carrying current to be rectified, amplified or switched, e.g. channel regions

- H10D62/213—Channel regions of field-effect devices

- H10D62/221—Channel regions of field-effect devices of FETs

- H10D62/235—Channel regions of field-effect devices of FETs of IGFETs

Landscapes

- Semiconductor Memories (AREA)

- Non-Volatile Memory (AREA)

Abstract

【課題】

チャネル領域の半導体基板の応力を制御し、メモリセルの電流のオン/オフ比を高くすること、同時に、ゲート酸化膜の劣化を抑制する。

【解決手段】

【0190】

ソース電極27、ドレイン電極28、第1絶縁層11、電荷蓄積層16、第2絶縁層22、及び制御ゲート電極26を具備する不揮発性メモリを用いる。ソース電極27は半導体基板10内に設けられる。ドレイン電極28は半導体基板10内にソース電極27から離れて設けられる。第1絶縁層11はソース電極27とドレイン電極28との間の第1領域8を覆うように設けられる。電荷蓄積層16は第1絶縁層11を介して第1領域8を覆うように設けられる。第2絶縁層22は電荷蓄積層16を覆うように設けられる。制御ゲート電極26は第2絶縁層22を覆うように設けられる。第1領域8における圧縮応力の大きさが50MPa以下である。

【選択図】 図1B

チャネル領域の半導体基板の応力を制御し、メモリセルの電流のオン/オフ比を高くすること、同時に、ゲート酸化膜の劣化を抑制する。

【解決手段】

【0190】

ソース電極27、ドレイン電極28、第1絶縁層11、電荷蓄積層16、第2絶縁層22、及び制御ゲート電極26を具備する不揮発性メモリを用いる。ソース電極27は半導体基板10内に設けられる。ドレイン電極28は半導体基板10内にソース電極27から離れて設けられる。第1絶縁層11はソース電極27とドレイン電極28との間の第1領域8を覆うように設けられる。電荷蓄積層16は第1絶縁層11を介して第1領域8を覆うように設けられる。第2絶縁層22は電荷蓄積層16を覆うように設けられる。制御ゲート電極26は第2絶縁層22を覆うように設けられる。第1領域8における圧縮応力の大きさが50MPa以下である。

【選択図】 図1B

Description

本発明は不揮発性メモリ及び不揮発性メモリの製造方法に関し、特にメモリセルの保持特性を改善した不揮発性メモリ及び不揮発性メモリの製造方法に関する。

消去や書き込みをしない限り、一度記憶されたデータが電源を切っても消えないという不揮発性の特性を持つ不揮発性メモリが知られている。この不揮発性メモリのセル構造の例として、1トランジスタ型メモリセル構造がある。このセル構造では、半導体基板上に形成されたゲート絶縁膜上に、電荷蓄積層と制御ゲートとがこの順に積層構造を形成している。電荷蓄積層に蓄積された電荷が記憶されるデータに対応する。1トランジスタ型メモリセル構造は電荷蓄積層の構造により、以下のように分類される。すなわち、電荷蓄積層が層間絶縁膜と導電性を帯びるように不純物が導入された半導体とがこの順に積層した構造である場合、フローティングゲート型セルと呼ばれる。層間絶縁膜と電荷捕獲中心を多く含む絶縁膜がこの順に積層した構造である場合、MONOS(Metal−Oxide−Nitride−Oxide−Semiconductor)型セルと呼ばれる。また、電荷蓄積層が層間絶縁膜と半導体の微粒子を含む絶縁膜とがこの順に積層した構造である場合、ナノクリスタル型セルと呼ばれる。この半導体の微粒子を含む絶縁膜は、さらに金属の微粒子を含む場合もある。さらに、電荷蓄積層が強誘電体、又は、強誘電体、金属電極がこの順に積層した構造である場合、MF(M)IS(Metal−Ferroelectrics−(Metal)−Insulator−Semiconductor)型セルと呼ばれる。MFMIS型セルを用いた不揮発性メモリにおいては、電荷蓄積層に含まれる強誘電体の自発分極の方向が記憶されるデータに対応する。

これらの1トランジスタ型メモリセル構造をとる不揮発性メモリの共通点は、データの書き込みや読み出しが、セル構造周辺の半導体基板上に形成された、ソース、ドレイン及び積層構造の制御ゲートを用いて、ソースとドレインの間のチャネル領域に流れる電流を制御することで行われるということである。したがって、これらの構造を用いた不揮発性メモリの高性能化、高信頼性化を実現するには、その製造プロセスにおいて、チャネル領域、ゲート絶縁膜の諸物性量を十分に制御することが必須である。

他方、メモリの大容量化、小型化の要請から、メモリセルの微細化が追求されている。これに伴い、素子分離に起因する応力が、チャネル領域に及ぶようになる。浅いトレンチによる素子分離の場合、トレンチに埋設される絶縁膜はチャネル領域において、基板表面に平行方向の圧縮応力を及ぼす。チャネル領域に強い圧縮応力が印加されると、電子の移動度が低下する。このとき、メモリセルの電流のオン/オフ比が低下するため、ゲート酸化膜を介して電荷蓄積層に出し入れする電荷量を多くしなくてはならない。出し入れする電荷量が多くなると、ゲート酸化膜の劣化が著しくなり、オン電流の減少や、保持特性の劣化が生じる。また、浅いトレンチによる素子分離に起因する圧縮応力はチャネル領域とともにゲート絶縁膜にも同様に印加される。ゲート絶縁膜に強い圧縮応力が印加されると、ゲート絶縁膜中に存在する、電子トラップの活性化エネルギーが減少する。このことは電子トラップに捕獲されていた電子が放出されやすくなること、したがって、トランジスタのしきい値電圧が変動しやすくなることを意味している。これは保持特性劣化の一因となる。

以上ではチャネル領域やゲート絶縁膜に対する圧縮応力の影響について述べたが、引張応力も、メモリ動作に影響を与える。強い引張応力がチャネル領域及びゲート絶縁膜に印加されると、ゲート絶縁膜と半導体基板との界面に存在するダングリングボンド−水素原子等の結合が切断されやすくなる。したがって、強い引張応力下では、応力なしの場合に比べゲート絶縁膜/半導体基板界面の界面準位数が多い。このことは、強い引張応力下では界面準位の回復によるトランジスタのしきい値電圧の変動が大きくなることを意味している。よって、強い引張応力も保持特性劣化の一因である。

したがって、保持特性劣化を抑制し、高信頼化された不揮発性メモリを実現するには、チャネル領域における半導体基板応力の絶対値を低減する技術が望まれる。この技術により、メモリセルの電流のオン/オフ比を高くすること、ゲート酸化膜の劣化を抑制することメモリセルの特性を維持することが可能となる。その結果、書き換え回数を向上することや、多値メモリに適するセル特性を得ることが可能となる。

関連する技術として、特開平8−31962号公報に不揮発性半導体記憶装置の製造方法の技術が開示されている。この発明の目的は、ゲート絶縁膜特性の劣化をもたらさないような層間絶縁膜を実現することにある。この不揮発性半導体記憶装置の製造方法は、電気的に書き換え可能な不揮発性半導体記憶装置の製造方法である。ここで、不揮発性半導体記憶装置は、第1導電型を有する半導体基板にゲート絶縁膜を介して設けられた浮遊ゲート電極と、その浮遊ゲート電極上に少なくとも一部分が積層される形で層間絶縁膜を介して設けられた制御ゲート電極と、その半導体基板内に互いに分離して設けられた第2導電型のソース、ドレイン領域を備える。そして、その層間絶縁膜として化学気相成長法により単層酸化シリコン膜を形成することを特徴とする。本公報では、この技術により、層間絶縁膜の応力が緩和されるため、ゲート絶縁膜の劣化が低減されると記載されている。

従って、本発明の目的は、チャネル領域における半導体基板の応力の絶対値を抑制することが可能な不揮発性メモリ及び不揮発性メモリの製造方法を提供することにある。

また、本発明の他の目的は、メモリセルの電流のオン/オフ比を高くすることができる不揮発性メモリの構造及び不揮発性メモリの製造方法を提供することにある。

本発明の更に他の目的は、ゲート酸化膜の劣化を抑制することができる不揮発性メモリの構造及び不揮発性メモリの製造方法を提供することにある。

本発明の別の目的は、メモリセルの特性を維持し、書き換え回数を向上することが可能な不揮発性メモリの構造及び不揮発性メモリの製造方法を提供することにある。

本発明の更に別の目的は、多値メモリに適するセル特性を得ることができる不揮発半導体メモリの構造及び不揮発性メモリの製造方法を提供することにある。

以下に、発明を実施するための最良の形態で使用される番号・符号を用いて、課題を解決するための手段を説明する。これらの番号・符号は、特許請求の範囲の記載と発明を実施するための最良の形態との対応関係を明らかにするために括弧付きで付加されたものである。ただし、それらの番号・符号を,特許請求の範囲に記載されている発明の技術的範囲の解釈に用いてはならない。

上記課題を解決するために、本発明の不揮発性メモリは、ソース電極(27)と、ドレイン電極(28)と、第1絶縁層(11)と、電荷蓄積層(16)と、第2絶縁層(22)と、制御ゲート電極(26)とを具備する。ソース電極(27)は、半導体基板(10)内に設けられている。ドレイン電極(28)は、半導体基板(10)内にソース電極(27)から離れて設けられている。第1絶縁層(11)は、ソース電極(27)及びドレイン電極(28)の少なくとも一部、及び、ソース電極(27)とドレイン電極(28)との間の第1領域(8)を覆うように設けられている。電荷蓄積層(16)は、第1絶縁層(11)を介して第1領域(8)を覆うように設けられている。第2絶縁層(22)は、電荷蓄積層(16)を覆うように設けられている。制御ゲート電極(26)は、第2絶縁層(22)を覆うように設けられている。第1領域(8)における圧縮応力の大きさが、50MPa以下である。

上記の不揮発性メモリにおいて、第1領域(8)における引張応力の大きさが、50MPa以下である。

上記の不揮発性メモリにおいて、制御ゲート電極(26)は、第2絶縁層(22)側から順に半導体膜(24)、金属膜(25)の積層構造を有する。

上記の不揮発性メモリにおいて、金属膜(25)は、タングステン、タンタル、モリブデン、窒化タングステン、窒化タンタル、及び窒化モリブデンのうちの少なくとも一つを含む。

上記の不揮発性メモリにおいて、半導体基板(10)の少なくとも一部が表面側から順にシリコン、シリコンゲルマニウムの積層構造を有する。

上記の不揮発性メモリにおいて、ソース電極(27)及びドレイン電極(28)の少なくとも一方が、炭素が添加されたシリコンゲルマニウム(29)及び炭素が添加されたシリコン(29)のうちの少なくとも一方を含む。

上記の不揮発性メモリにおいて、電荷蓄積層(16)が、半導体薄膜である。

上記の不揮発性メモリにおいて、電荷蓄積層(16)が電荷捕獲中心を含有する絶縁層である。

上記の不揮発性メモリにおいて、その電荷捕獲中心を含有する絶縁層は、窒化シリコン、酸化アルミニウム、酸窒化アルミニウム、酸化ハフニウム、酸窒化ハフニウム、酸化シリコンハフニウム、酸窒化シリコンハフニウム、酸化ジルコニウム、酸窒化ジルコニウム、酸化シリコンジルコニウム、及び、酸窒化シリコンジルコニウムのうちの少なくとも一つである。

上記の不揮発性メモリにおいて、電荷蓄積層(16)は、絶縁体薄膜(16a)と半導体微粒子(16b)とから形成される。

上記の不揮発性メモリにおいて、第2絶縁層(22)を持たず、かつ、電荷蓄積層(16)が強誘電体ある。

上記の不揮発性メモリにおいて、第2絶縁層(22)を持たず、かつ、電荷蓄積層(16)が第1絶縁層側から順に金属、強誘電体の積層構造を有する。

上記の不揮発性メモリにおいて、第1絶縁層(11)と制御ゲート電極(26)とを覆うように設けられた第3絶縁層(35)とを更に具備する。

上記の不揮発性メモリにおいて、第3絶縁膜(35)は、引張応力を有する。

上記の不揮発性メモリにおいて、第3絶縁膜(35)は、SiN膜、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む。

上記の不揮発性メモリにおいて、電荷蓄積層(16)、第2絶縁層(22)及び制御ゲート電極(26)の側面を覆い、下部が第1絶縁層(11)に接するように設けられたサイドウォール(30)を更に具備する。サイドウォール(30)は、第1絶縁層(11)に概ね平行な第1層と、その側面に概ね平行な第2層とを備えている。その第1層は、引張応力を有する。

上記の不揮発性メモリにおいて、その第1層は、SiN膜、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む。

上記の不揮発性メモリにおいて、半導体基板(10)内に設けられた素子分離絶縁部(20)を更に具備する。

上記の不揮発性メモリにおいて、素子分離絶縁部(20)は、少なくとも一部にシリコン窒化膜を含むトレンチ溝(19)である。

上記課題を解決するために、本発明の不揮発性メモリの製造方法は、半導体基板(10)上に第1絶縁層(11)を形成するステップと、半導体基板(10)の第1領域(8)上の第1絶縁層(11)を覆うように、電荷蓄積膜(16)、第2絶縁層(22)及び制御ゲート電極(26)がこの順で積層された上部構造を形成するステップと、半導体基板(10)内において、ソース電極(27)及びドレイン電極(28)を、各々が第1領域(8)に接し、互いに離れるように形成するステップとを具備する。その上部構造を形成するステップは、不揮発性メモリ製造後の第1領域(8)における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下であるように、制御ゲート電極(26)として第2絶縁層(22)側から順に半導体膜(24)、金属膜(25)の積層構造を形成するステップを備える。

上記の不揮発性メモリの製造方法において、金属膜(25)は、タングステン、タンタル、モリブデン、窒化タングステン、窒化タンタル、及び窒化モリブデンのうちの少なくとも一つを含む膜である。

上記課題を解決するために、本発明の不揮発性メモリの製造方法は、半導体基板(10)上に、シリコンゲルマニウム膜(10b)とシリコン膜(10a)とがこの順に積層された積層構造を形成するステップと、その積層構造上に、第1絶縁層(11)を形成するステップと、半導体基板(10)の第1領域(8)上の第1絶縁層(11)を覆うように、電荷蓄積膜(16)、第2絶縁層(22)及び制御ゲート電極(26)がこの順で積層された上部構造を形成するステップと、半導体基板(10)内において、ソース電極(27)及びドレイン電極(28)を、各々が第1領域(8)に接し、互いに離れるように形成するステップとを具備する。その積層構造は、不揮発性メモリ製造後の第1領域(8)における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下となるように形成される。

上記課題を解決するために、本発明の不揮発性メモリの製造方法は、シリコン基板(10)上に、第1絶縁層(11)を形成するステップと、シリコン基板(10)の第1領域(8)上の第1絶縁層(11)を覆うように、電荷蓄積膜(16)、第2絶縁層(22)及び制御ゲート電極(26)がこの順で積層された上部構造を形成するステップと、シリコン基板(10)内のソース電極(27)及びドレイン電極(28)となる部分の少なくとも一部に、炭素を添加したシリコンゲルマニウム膜(29)及び炭素を添加したシリコン膜(29)の少なくとも一方を形成するステップと、シリコン基板(10)内においてソース電極(27)及びドレイン電極(28)を、各々が第1領域(8)に接し、互いに離れるように形成するステップとを具備する。炭素を添加されたシリコンゲルマニウム膜(29)及び炭素を添加されたシリコン膜(29)は、不揮発性メモリ製造後の第1領域(8)における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下であるように形成される。

上記課題を解決するために、本発明の不揮発性メモリの製造方法は、半導体基板(10)上に、素子分離絶縁部(20)を形成するステップと、素子分離絶縁部(20)以外の半導体基板(10)上に第1絶縁層(11)を形成するステップと、半導体基板(10)の第1領域(8)上の第1絶縁層(11)を覆うように、電荷蓄積膜(16)、第2絶縁層(22)及び制御ゲート電極(26)がこの順で積層された上部構造を形成するステップと、半導体基板(10)内において,ソース電極(27)及びドレイン電極(28)を、各々が第1領域(8)に接し、互いに離れるように形成するステップとを具備する。素子分離絶縁部(20)を形成するステップは、不揮発性メモリ製造後の第1領域(8)における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下であるように、素子分離絶縁部(20)の少なくとも一部を窒化シリコン膜が含まれるトレンチ溝(19)で形成するステップを備える。

上記課題を解決するために、本発明の不揮発性メモリの製造方法は、半導体基板(10)上に第1絶縁層(11)を形成するステップと、半導体基板(10)の第1領域(8)上の第1絶縁層(11)を覆うように、電荷蓄積膜(16)、第2絶縁層(22)及び制御ゲート電極(26)がこの順で積層された上部構造を形成するステップと、半導体基板(10)内において、ソース電極(27)及びドレイン電極(28)を、各々が第1領域(8)に接し、互いに離れるように形成するステップと、第1絶縁層(11)上及びその上部構造上に、第1領域(8)における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下であるように第3絶縁層(35)を形成するステップとを具備する。

上記の不揮発性メモリの製造方法において、第3絶縁層(35)を形成するステップは、シラン又はジクロルシランを原料ガスとして、CVD法で600℃以上の温度にて製膜するステップを備える。

上記の不揮発性メモリの製造方法において、第3絶縁層(35)を形成するステップは、モノメチルシランとヒドラジンを原料ガスとして、CVD法で製膜するステップを備える。

上記の不揮発性メモリの製造方法において、第1絶縁層(11)上及びその上部構造上に第4絶縁層(31a、32a、33a)を形成するステップと、第4絶縁層(31a、32a、33a)のうち、その上部構造の側面を除いた部分を除去して、その側面にサイドウォール(30)を形成するステップとを更に具備する。サイドウォール(30)は、引張応力を有する。

上記の不揮発性メモリにおいて、第3絶縁層(35)及びサイドウォール(30)のうちの少なくとも一方は、SiN膜、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む。

上記の不揮発性メモリの製造方法において、その上部構造を形成するステップは、電荷蓄積膜(16)として、半導体薄膜を形成するステップを備える。

上記の不揮発性メモリの製造方法において、その上部構造を形成するステップは、電荷蓄積膜(16)として、電荷捕獲中心を含有する絶縁膜を形成するステップを備える。

上記の不揮発性メモリの製造方法において、その電荷捕獲中心を含有するその絶縁膜を形成するステップが、窒化シリコン、酸化アルミニウム、酸窒化アルミニウム、酸化ハフニウム、酸窒化ハフニウム、酸化シリコンハフニウム、酸窒化シリコンハフニウム、酸化ジルコニウム、酸窒化ジルコニウム、酸化シリコンジルコニウム、酸窒化シリコンジルコニウムのうちの少なくとも一つの薄膜を形成するステップを備える。

上記の不揮発性メモリの製造方法において、その上部構造を形成するステップは、電荷蓄積膜(16)として、絶縁体(16a)と半導体微粒子(16b)とからなる薄膜を形成するステップを備える。

上記の不揮発性メモリの製造方法において、その上部構造を形成するステップは、電荷蓄積膜(18)として、強誘電体薄膜を形成するステップを備え、第2絶縁層(22)を形成するステップを有しない。

上記の不揮発性メモリの製造方法において、その上部構造を形成するステップは、電荷蓄積膜(18)として、第1絶縁層(11)側から順に、金属、強誘電体の積層構造を持つ薄膜を形成するステップを備え、第2絶縁層(22)を形成するステップを有しない。

上記の不揮発性メモリの製造方法において、その上部構造を用いて自己整合的に素子分離領域(20)を形成するステップを更に具備する。

本発明により,チャネル領域(8)における半導体基板の応力を抑制することができる。その結果、メモリセルの電流のオン/オフ比を高くし,ゲート酸化膜の劣化を抑制することが可能となる。これにより、メモリセルの特性を維持し,書き換え回数を向上すると共に,多値メモリに適するセル特性を得ることができる。

以下、本発明の不揮発性メモリ及び不揮発性メモリの製造方法の実施の形態に関して、添付図面を参照して説明する。

(第1の実施の形態)

まず、本発明の不揮発性メモリの第1の実施の形態について説明する。

まず、本発明の不揮発性メモリの第1の実施の形態について説明する。

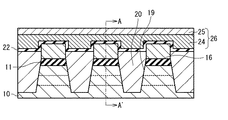

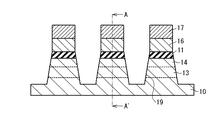

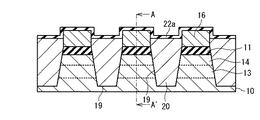

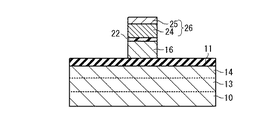

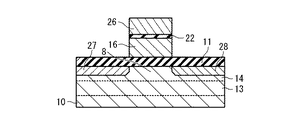

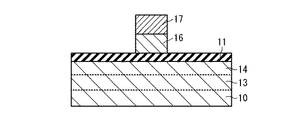

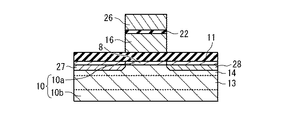

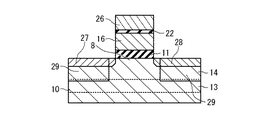

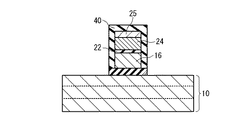

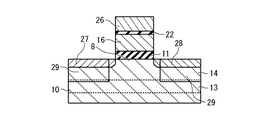

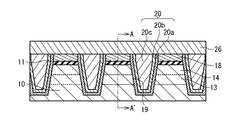

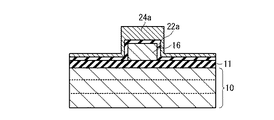

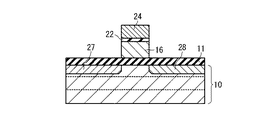

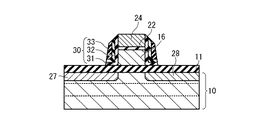

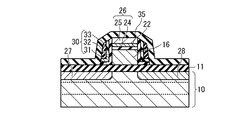

図1A及び図1Bは、本発明の不揮発性メモリの第1の実施の形態の構成を示す断面図である。ただし、図1Bは、図1AにおけるAA’断面図である。不揮発性メモリは、半導体基板10、ゲート絶縁層11、浮遊ゲート16、ポリシリコン層間絶縁層22、制御ゲート26及び素子分離絶縁部20を具備する。ここでは、半導体基板10の導電型がP型の場合について説明するが、N型の場合も同様に適用可能である。

図1Bを参照して,半導体基板10は、N型不純物をドープしたディープNウエル13と、半導体基板10表面側のP型不純物をドープしたPウエル14を備える。Pウエル14には、N型のソース27及びドレイン28が半導体基板10表面に接するように設けられている。ソース27とドレイン28との間の領域は、不揮発性メモリのチャネル領域8(第1領域)である。両者の距離は、例えば、150nmである。

第1絶縁層としてのゲート絶縁層11は,チャネル領域8とソース27及びドレイン28の各々の少なくとも一部とを覆うように設けられている。材質は、例えば、酸化シリコンである。膜厚は、電荷がトンネルすることが可能な大きさであり、例えば、10nmである。

電荷蓄積層としての浮遊ゲート16は、チャネル領域8上のゲート絶縁層11を覆うように設けられている。材質は、例えば、ポリシリコンである。膜厚は、例えば、250nmである。半導体基板10に平行な平面の大きさは、例えば150nm×150nmである。

第2絶縁層としてのポリシリコン層間絶縁層22は、浮遊ゲート16を覆うように設けられている。材質は、例えば、酸窒化シリコンや、酸化シリコン/窒化シリコン/酸化シリコンの積層膜である。膜厚は、例えば、30nmである。

制御ゲート26は、ポリシリコン層間絶縁層22を覆うように設けられている。制御ゲート26は、ポリシリコン層24及び金属層25を備える。ポリシリコン層24は、ポリシリコン層間絶縁層22を覆うように設けられている。膜厚は、例えば、100nmである。金属層25は、ポリシリコン層24を覆うように設けられている。金属層25はチャネル領域8に引張応力を及ぼし、チャネル領域8の圧縮応力を緩和する。金属層25の膜厚は例えば150nmである。その材質は、たとえば、タングステン、タンタル、モリブデン及びそれらの窒化物である。それらの組み合わせ(積層膜)でも良い。

金属層25は、その膜厚や、その膜中の材質を調整することにより、所望の引張応力とすることができる。また、上記タングステン等及びそれらの窒化物の成分の調整により、所望の引張応力とすることができる。例えば、タングステン等:他の導電性物質=90:10、などである。これにより、チャネル領域8の圧縮応力の大きさに対応して、その圧縮応力を緩和することができる。

図1Aを参照して、半導体基板10には、隣接する素子同士を分離する素子分離溝19が設けられ、素子分離絶縁部20が満たされている。素子分離絶縁部20は、例えばSTI(Shallow Trench Isolation)である。その深さは、Nウエル13よりも深い。材質は、例えば、酸化シリコンである。

上記の構造を有する不揮発性メモリの特性について説明する。

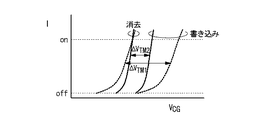

図34は、メモリセルの電圧と電流との関係を示すグラフである。縦軸はドレイン電流Iであり、onはオン電流に対応し、offがオフ電流に対応する。横軸は制御ゲートの電圧VCGである。

破線のグラフは、チャネル領域8の応力が高い場合を示す。実線のグラフは、チャネル領域8の応力が低い場合を示す。“消去”は、データが消去されている場合を示す。“書き込み”は、データが書き込まれている場合を示す。

図34は、メモリセルの電圧と電流との関係を示すグラフである。縦軸はドレイン電流Iであり、onはオン電流に対応し、offがオフ電流に対応する。横軸は制御ゲートの電圧VCGである。

破線のグラフは、チャネル領域8の応力が高い場合を示す。実線のグラフは、チャネル領域8の応力が低い場合を示す。“消去”は、データが消去されている場合を示す。“書き込み”は、データが書き込まれている場合を示す。

この図において、チャネル領域8の応力が小さい場合(実線)の電圧VCGの閾値の変動ΔVTM2は、応力が大きい場合(破線)の電圧VCGの閾値の変動ΔVTM1に比較して小さくなる。データの書き換えに伴いチャネル領域8から浮遊ゲート16へ移動する電荷ΔQは、

ΔQ=CFG・ΔVTM

で表される。ここで、CFGは浮遊ゲート16とゲート絶縁層11とチャネル領域8とで形成される容量の大きさである。すなわち、応力を小さくするほど、閾値の変動ΔVTMが、例えばΔVTM1からΔVTM2へと小さくなる。そうすると、上式より、データの書き換え毎にゲート絶縁層11を介して出し入れする電荷量が小さくなる。それにより、ゲート酸化膜の劣化が抑制され、オン電流の劣化や、保持特性の劣化が抑制される。

ΔQ=CFG・ΔVTM

で表される。ここで、CFGは浮遊ゲート16とゲート絶縁層11とチャネル領域8とで形成される容量の大きさである。すなわち、応力を小さくするほど、閾値の変動ΔVTMが、例えばΔVTM1からΔVTM2へと小さくなる。そうすると、上式より、データの書き換え毎にゲート絶縁層11を介して出し入れする電荷量が小さくなる。それにより、ゲート酸化膜の劣化が抑制され、オン電流の劣化や、保持特性の劣化が抑制される。

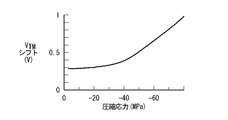

図35は、チャネル領域8の圧縮応力とゲート電圧の閾値の変動との関係を示すグラフである。縦軸はゲート電圧の閾値の変動であるVTMシフト(V)(上記のΔVTM)、横軸はチャネル領域8の圧縮応力(MPa)である。ただし、数字の符号であるマイナスは圧縮応力を示す。この図から、チャネル領域8の圧縮応力を小さくするほど、VTMシフト(ΔVTM)が小さく抑えられることが分かる。上記のような劣化の抑制等の効果を得るには、メモリセルの設計からVTMシフトを0.5V以下にすることが好ましい。その場合、チャネル領域8の圧縮応力を概ね50MPa以下にする必要があることが分かる。更に、VTMシフトを0.3V以下にすることがより好ましい。その場合、圧縮応力を概ね20MPa以下にする。

一方、チャネル領域8の引張り応力が大きい場合、例えば、J.APPl.Phys.77、699−705(1995)、J.T.Yount、et al.に記載されるように、酸化シリコン/シリコン界面に存在する水素により終端された界面準位の結合が弱くなり、界面準位が生成しやすくなるという問題がある。トンネル膜/シリコン界面における界面準位の生成、回復は、フラッシュメモリではゲート電圧の閾値変動の原因となる。したがって、引張応力が大きい場合もフラッシュメモリの保持特性は劣化する。良好な保持特性を得るためのチャネル領域8の引張り応力上限値は必ずしも明らかではないが,少なくとも+50MPa以下の素子については良好な保持特性が得られることが分かっている。より好ましくは、+20MPaである。ただし、数字の符号のプラスは引張応力を示す。したがって、チャネル領域8が+50MPa以下の引張応力を有することは良好な保持特性を得るうえで好ましい。+20MPa以下の引張応力であることはより好ましい。

以上の結果から、チャネル領域8における応力Pは、−50MPa(圧縮)≦P≦+50MPa(引張)であることが好ましい。より好ましくは、−20MPa(圧縮)≦P≦+20MPa(引張)である。

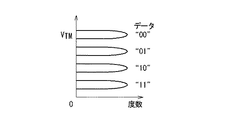

また、上記のようにΔVTMを小さくすることは、メモリセルの多値化にも効果がある。図36は、ゲート電圧の閾値の分布を示すグラフである。グラフの右側に示す“データ”は、記憶されるデータを示し、それに対応する閾値電圧VTMが縦軸に示されている。横軸は、その度数である。各データに対応する閾値電圧VTMは、そのVTMシフト(ΔVTM)が小さいほど、狭い範囲に分布する。この図では例として4種類のデータのいずれかを格納できるとしているが、VTMシフトを小さくするほど、より多くの種類のデータのいずれかを格納することが可能となる。

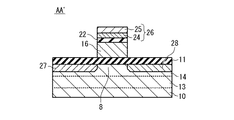

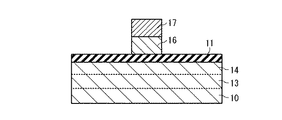

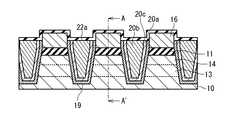

次に、本発明の不揮発性メモリの製造方法の第1の実施の形態について説明する。図2A及び図2B〜図11A及び図11Bは、本発明の不揮発性メモリの製造方法の実施の形態の各ステップを説明する断面図である。ただし、各図における図Aと図Bとの関係は、図1A及び図1Bとの関係(各図Bは各図Aの図1におけるAA’断面)と同じである。また説明には図1A及び図1Bも適宜用いる。

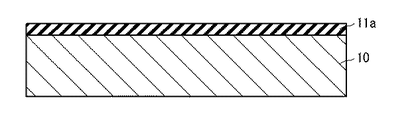

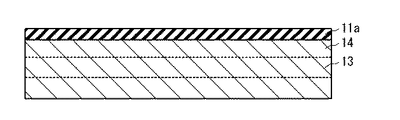

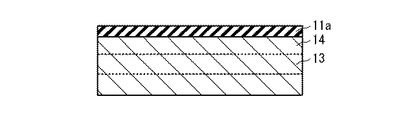

まず、図2A及び図2Bを参照して,表面を洗浄した半導体基板10を覆うように、熱酸化法で、ゲート絶縁膜11aを10nmの膜厚で形成する。

次に、図3A及び図3Bを参照して、ゲート絶縁膜11aを介して半導体基板10へN型不純物をイオン注入する。その後、熱処理により、ディープNウェル13を形成する。続いて、ゲート絶縁膜11aを介して半導体基板10へP型不純物をイオン注入する。その後、熱処理により、Pウェル14を形成する。

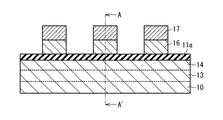

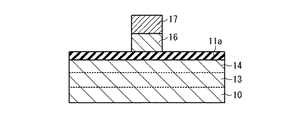

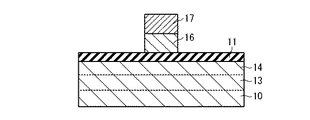

続いて、図4A及び図4Bを参照して、ゲート絶縁膜11aを覆うように、CVD(化学気相成長)法でポリシリコン膜を250nmの膜厚で形成する。そのポリシリコン膜上に、CVD法で窒化シリコン膜を150nmの膜厚で形成する。その後、フォトリソグラフィ及びエッチングの技術により、窒化シリコン膜及びポリシリコン膜をメモリセルの形状にパターンニングする。これより,窒化シリコン層17及び浮遊ゲート16が形成される。

その後、図5Aを参照して、窒化シリコン層17及び浮遊ゲート16に対して、フォトリソグラフィ及びエッチングの技術により、自己整合的に素子分離溝(トレンチ)19を形成する。その深さは、ディープNウエル13よりも深くする。ゲート絶縁膜11aは、ゲート絶縁層11になる。ただし、図5Bを参照して、図5B方向については、素子分離溝を形成しない。

次に、図6A及び図6Bを参照して、素子分離溝19を埋め、窒化シリコン層17及び浮遊ゲート16の周辺及び上部を覆うように高密度プラズマCVD法により、酸化シリコン層20dを形成する。そして、窒化シリコン17の表面が露出し、酸化シリコン層20dの表面が平坦になるようにCMP(化学機械研磨)法で、酸化シリコン層20dを研磨する。

続いて、図7A及び図7Bを参照して、浮遊ゲート16上の窒化シリコン層17をウエットエッチングの技術により除去する。

次に、図8A及び図8Bを参照して、異方性エッチングの技術により、酸化シリコン層20dを浮遊ゲート16の高さよりも低くし,素子分離絶縁部20とする。そして、素子分離絶縁部20、浮遊ゲート16及びゲート絶縁層11を覆うように、CVD法で、酸窒化シリコン膜22aを30nmの膜厚で形成する。

更に、図9A及び図9Bを参照して、酸窒化シリコン膜22aを覆うように、CVD法で、ポリシリコン膜24aを100nmの膜厚で形成する。さらにポリシリコン膜を覆うように、マグネトロンスパッタ法でタングステン膜25aを形成する。このタングステン膜25aは半導体基板10に引張応力を印加する。この応力を用いて、チャネル領域の応力を制御することができる。堆積速度や、スパッタ時の基板温度、膜厚を変化させ応力値を所望の値となるように制御する。

その後、図10A及び図10Bを参照して、フォトリソグラフィ及びエッチングの技術により、酸窒化シリコン膜22a、ポリシリコン膜24a及びタングステン膜25aをパターンニングして、ポリシリコン層間絶縁層22、ポリシリコン層24、及び金属層25を形成する。

図11A及び図11Bを参照して、ポリシリコン層24をマスクとして、N型不純物のイオン注入を行う。その後、熱処理により、ソース27及びドレイン28を形成する。

上記製造方法により、図1A及び図1Bに示すチャネル領域8の応力の小さい不揮発性メモリを製造することができる。

本発明により、チャネル領域の応力を緩和することができ、チャネル領域での電子の移動度を向上させることができる。そのため、メモリセルのオン/オフ比が向上し、書き換え毎に浮遊ゲートに出し入れする電荷量を小さくすることができる。そして、ゲート絶縁膜(トンネル酸化膜)の劣化を低減することが可能となる。加えて、ゲート絶縁膜(トンネル酸化膜)とチャネル領域との界面の応力を緩和することで、書き換え動作により生成される界面準位の増加が抑制される。それにより、オン電流の劣化を抑えることができる。それにより、不揮発性メモリにおける書き込み消去の書き換え動作の繰り返しよるオン電流の低下や、保持特性の劣化が抑制できる。

(第2の実施の形態)

以下、本発明の不揮発性メモリの第2の実施の形態に関して、添付図面を参照して説明する。

以下、本発明の不揮発性メモリの第2の実施の形態に関して、添付図面を参照して説明する。

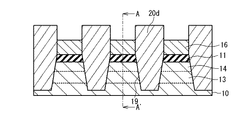

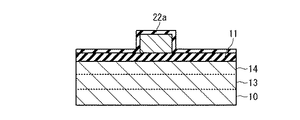

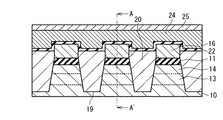

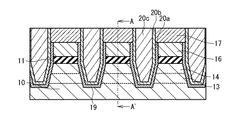

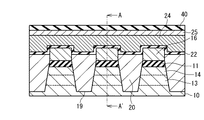

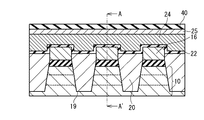

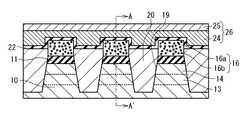

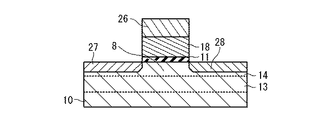

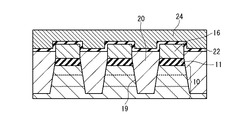

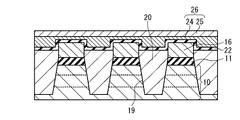

図12A及び図12Bは、本発明の不揮発性メモリの第2の実施の形態の構成を示す断面図である。ただし、図12Bは、図12AにおけるAA’断面図である。不揮発性メモリは、半導体基板10、ゲート絶縁層11、浮遊ゲート16、ポリシリコン層間絶縁層22、制御ゲート26及び素子分離絶縁部20を具備する。ここでは、半導体基板10の導電型がP型の場合について説明するが,N型の場合も同様に適用可能である。

図12Bを参照して、半導体基板10は、N型不純物をドープしたディープNウエル13と、半導体基板10表面側のP型不純物をドープしたPウエル14を備える。Pウエル14には、N型のソース27及びドレイン28が半導体基板10表面に接するように設けられている。ソース27とドレイン28との間の領域は、不揮発性メモリのチャネル領域8(第1領域)である。両者の距離は、例えば、150nmである。

第1絶縁層としてのゲート絶縁層11は、チャネル領域8とソース27及びドレイン28の各々の少なくとも一部とを覆うように設けられている。材質は、例えば、酸化シリコンである。膜厚は、電荷がトンネルすることが可能な大きさであり、例えば、10nmである。

電荷蓄積層としての浮遊ゲート16は、チャネル領域8上のゲート絶縁層11を覆うように設けられている。材質は、例えば,ポリシリコンである。膜厚は、例えば、250nmである。半導体基板10に平行な平面の大きさは、例えば150nm×150nmである。

第2絶縁層としてのポリシリコン層間絶縁層22は、浮遊ゲート16を覆うように設けられている。材質は、例えば、酸窒化シリコンや、酸化シリコン/窒化シリコン/酸化シリコンの積層膜である。膜厚は、例えば、30nmである。

制御ゲート26は、ポリシリコン層間絶縁層22を覆うように設けられている。材質は、例えば、多結晶シリコンである。膜厚は、例えば、200nmである。

図12Aを参照して、半導体基板10には、隣接する素子同士を分離する素子分離溝19が設けられ、素子分離絶縁部20が満たされている。素子分離絶縁部20は、素子分離溝19に接する側から順に、酸化シリコン20a、窒化シリコン20b、酸化シリコン20cの層状構造をもつSTI(Shallow Trench Isolation)である。その深さは、ディープNウエル13よりも深く設ける。酸化シリコン20a、窒化シリコン20bの厚さは、例えば10nm、3nmである。この層状構造をもつSTIによりチャネル領域の応力を制御することができる。

層状構造をもつSTIは、その各膜の膜厚の組み合わせ及び成膜条件、素子分離溝19の深さを調整することにより、チャネル領域8に与える応力を小さくすることができる。また、素子分離絶縁部20に用いる膜の材質(成分)の調整により、チャネル領域8に与える応力を小さくすることができる。

図34〜図36については、第1の実施の形態と同様であるので、その説明を省略する。

次に、本発明の不揮発性メモリの製造方法の第2の実施の形態について説明する。図2A及び図2B〜図5A及び図5B、図19A及び図19B〜図21A及び図21B、図9A及び図9B〜図11A及び図11Bは、本発明の不揮発性メモリの製造方法の実施の形態の各ステップを説明する断面図である。ただし、各図における図Aと図Bとの関係は、図12A及び図12Bとの関係(各図Bは各図Aの図12におけるAA’断面)と同じである。また説明には図12A及び図12Bも適宜用いる。

まず、不揮発性メモリの製造方法の第1の実施の形態に基づき、図2A及び図2B〜図5A及び図5Bに示される素子分離溝19の形成まで行う。

次に、図13A及び図13Bを参照して、素子分離溝19の内壁及び浮遊ゲート16の外壁を熱酸化法で酸化して、酸化シリコン層20aを形成する。厚さは、例えば10nmである。続いて、プラズマCVD法で窒化シリコン膜20bを形成する。厚さは、例えば3nmである。さらに、高密度プラズマCVD法で酸化シリコン膜20cを、素子分離溝19を埋めるように形成する。そして、窒化シリコン膜17の表面が露出するまで、窒化シリコン膜20b及び酸化シリコン膜20cをCMPで研磨する。このような層状構造を持つSTIは通常のSTIに比べ、チャネル領域に与える圧縮応力が小さい。したがって、良好な保持特性を得ることができる。チャネル領域に与える応力の大きさは窒化シリコン膜20bの厚さや、酸化シリコン層20aの酸化条件により制御することができる。

続いて、図14A及び図14Bを参照して、ウエットエッチングにより、浮遊ゲート16上の窒化シリコン層17及び窒化シリコン層20bの一部を取り除く。

次に、図15A及び図15Bを参照して、異方性エッチングの技術により、酸化シリコン層20a及び酸化シリコン膜20cを窒化シリコン層20bの高さに合わせ、素子分離絶縁部20とする。そして、素子分離絶縁部20、浮遊ゲート16及びゲート絶縁層11を覆うように、CVD法で、酸窒化シリコン膜22aを形成する。膜厚は、例えば30nmである。

その後、上記の不揮発性メモリの製造方法の第1の実施の形態における図9A及び図9B〜図11A及び図11Bで説明したステップ(工程)に基づき、上部構造およびソース27とドレイン28を形成する。ただし、上部構造を形成する際、金属膜25を形成するステップは必ずしも必要ではない。また、そのステップは、シリコンと金属との化合物薄膜を形成するステップであっても良い。

上記製造方法により、図12A及び図12Bに示されるチャネル領域8の応力の小さい不揮発性メモリを製造することができる。

本実施の形態においても、第1の実施の形態で説明したものと同様の効果を得ることができる。

(第3の実施の形態)

以下、本発明の不揮発性メモリの第3の実施の形態に関して、添付図面を参照して説明する。

以下、本発明の不揮発性メモリの第3の実施の形態に関して、添付図面を参照して説明する。

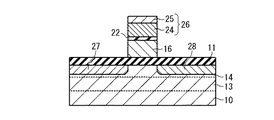

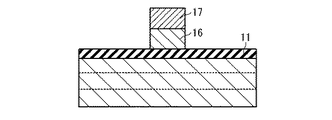

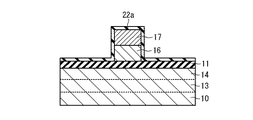

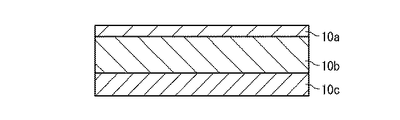

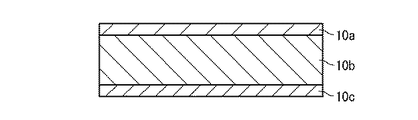

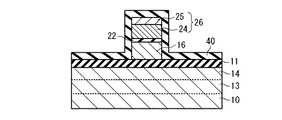

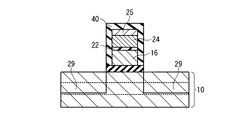

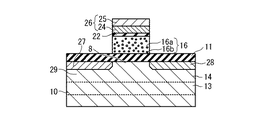

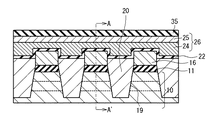

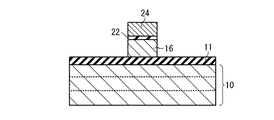

図16A及び図16Bは、本発明の不揮発性メモリの第3の実施の形態の構成を示す断面図である。ただし、図16Bは、図16AにおけるAA’断面図である。不揮発性メモリは、半導体基板10、ゲート絶縁層11、浮遊ゲート16、層間絶縁層22、制御ゲート26及び素子分離絶縁部20を具備する。ここでは、半導体基板10がP型の場合について説明するが、N型の場合も同様に適用可能である。

図16Bを参照して、半導体基板10は、その表面側から順にシリコン層10a、シリコンゲルマニウム層10bの層構造を含む。不揮発性メモリが作られる前のシリコン層10aはシリコンゲルマニウム層10bから引張応力を受けており、不揮発性メモリが作られることにより生じる圧縮応力が打ち消されることになる。これによりチャネル領域8の応力を制御することができる。さらに、半導体基板10はN型不純物をドープしたディープNウエル13と、半導体基板10表面側のP型不純物をドープしたPウエル14を備える。Pウエル14には、N型のソース27及びドレイン28が半導体基板10表面に接するように設けられている。ソース27とドレイン28との間の領域は、不揮発性メモリのチャネル領域8(第1領域)である。両者の距離は、例えば、150nmである。

層構造をもつ半導体基板10は、シリコンゲルマニウム層10b及びシリコン層10aの膜厚の組み合わせ及び成膜条件を調整することにより、チャネル領域8に与える応力を調整することができる。

第1絶縁層としてのゲート絶縁層11は、チャネル領域8とソース27及びドレイン28の各々の少なくとも一部とを覆うように設けられている。材質は、例えば、酸化シリコンである。膜厚は、電荷がトンネルすることが可能な大きさであり、例えば、10nmである。

電荷蓄積層としての浮遊ゲート16は、チャネル領域8上のゲート絶縁層11を覆うように設けられている。材質は、例えば、ポリシリコンである。膜厚は、例えば、250nmである。半導体基板10に平行な平面の大きさは、例えば150nm×150nmである。

第2絶縁層としての層間絶縁層22は、浮遊ゲート16を覆うように設けられている。材質は、例えば、酸窒化シリコンや、酸化シリコン/窒化シリコン/酸化シリコンの積層膜である。膜厚は、例えば,30nmである。

制御ゲート26は、層間絶縁層22を覆うように設けられている。材質は例えばポリシリコンである。膜厚は、例えば、200nmである。

図16Aを参照して、半導体基板10には、隣接する素子同士を分離する素子分離溝19が設けられ、素子分離絶縁部20が満たされている。素子分離絶縁部20は、例えばSTI(Shallow Trench Isolation)である。その深さは、ディープNウエル13よりも深く設ける。材質は、例えば、酸化シリコンである。

図34〜図36については、第1の実施の形態と同様であるので、その説明を省略する。

次に、本発明の不揮発性メモリの製造方法の第3の実施の形態について説明する。図17A及び図17B、図2A及び図2B〜図11A及び図11Bは、本発明の不揮発性メモリの製造方法の実施の形態の各ステップを説明する断面図である。ただし、各図における図Aと図Bとの関係は、図16A及び図16Bとの関係(各図Bは各図Aの図16におけるAA’断面)と同じである。また説明には図16A及び図16Bも適宜用いる。

図17A及び図17Bを参照して、まず表面を洗浄したシリコン基板10c上にCVD法によりシリコンゲルマニウム膜をシリコンゲルマニウム層10bとしてエピタキシャル成長させる。このとき、シリコンゲルマニウム膜の膜厚は、シリコン基板10cとの間に発生する応力が緩和するのに十分で、且つ、この応力緩和に伴い生じる結晶欠陥が、デバイス製造に支障のない密度にまで減少する膜厚である。その後CVD法によりシリコン膜をシリコン層10aとしてエピタキシャル成長させる。このシリコン膜にはシリコンゲルマニウム膜との格子定数の差から生じる引張応力が印加されている。これによりチャネル領域8の応力を制御することができる。

その後、上記の不揮発性メモリの製造方法の第1の実施の形態における図2A及び図2B〜図11A及び図11Bで説明したステップに基づき、図17A及び図17Bに示された基板上に不揮発性メモリを形成する。その際、金属膜25を形成するステップは必ずしも必要ではない。また、そのステップは、シリコンと金属との化合物薄膜を形成するステップであっても良い。

上記製造方法により、図16A及び図16Bに示されるチャネル領域8の応力の小さい不揮発性メモリを製造することができる。

本実施の形態においても、第1の実施の形態で説明したものと同様の効果を得ることができる。

(第4の実施の形態)

以下、本発明の不揮発性メモリの第4の実施の形態に関して、添付図面を参照して説明する。

以下、本発明の不揮発性メモリの第4の実施の形態に関して、添付図面を参照して説明する。

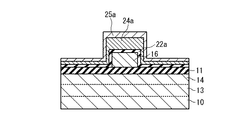

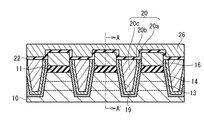

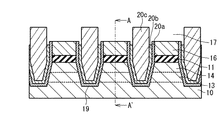

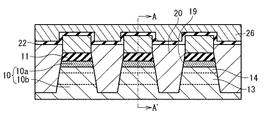

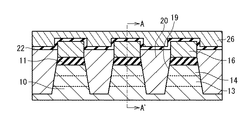

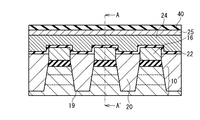

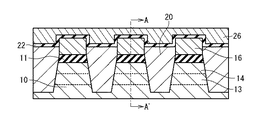

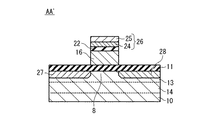

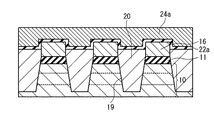

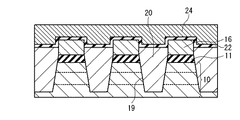

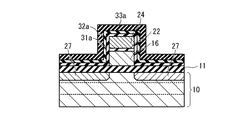

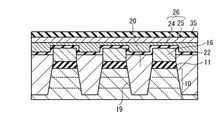

図18A及び図18Bは、本発明の不揮発性メモリの第4の実施の形態の構成を示す断面図である。ただし、図18Bは、図18AにおけるAA’断面図である。不揮発性メモリは、シリコン基板10、ゲート絶縁層11、浮遊ゲート16、層間絶縁層22、制御ゲート26及び素子分離絶縁部20を具備する。ここでは、シリコン基板10がP型の場合について説明するが、N型の場合も同様に適用可能である。

図18Bを参照して、シリコン基板10は、N型不純物をドープしたディープNウエル13と、半導体基板10表面側のP型不純物をドープしたPウエル14を備える。Pウエル14には、N型のソース27及びドレイン28が半導体基板10表面に接するように設けられている。ソース27とドレイン28との間の領域は、不揮発性メモリのチャネル領域8(第1領域)である。両者の距離は、例えば、150nmである。領域29は半導体基板10をエッチングした後、炭素を添加したシリコンをエピタキシャル成長させた領域である。領域29は、ソース27とドレイン28は領域29の一部を含むように設けられている。この構造をとることで、チャネル領域8には引張応力が印加される。この応力は、チャネル領域8のシリコンと領域29の炭素を添加したシリコンとの間の格子定数の差によって生じる。その応力の大きさは炭素の添加量や、領域29とチャネル8との位置関係、深さを変えることで調整することができる。それにより、その応力を使って、チャネル領域8の応力を制御することができる。

第1絶縁層としてのゲート絶縁層11は、チャネル領域8とソース27及びドレイン28の各々の少なくとも一部とを覆うように設けられている。材質は、例えば、酸化シリコンである。膜厚は,電荷がトンネルすることが可能な大きさであり、例えば、10nmである。

電荷蓄積層としての浮遊ゲート16は、チャネル領域8上のゲート絶縁層11を覆うように設けられている。材質は、例えば、ポリシリコンである。膜厚は、例えば、250nmである。半導体基板10に平行な平面の大きさは、例えば150nm×150nmである。

第2絶縁層としてのポリシリコン層間絶縁層22は、浮遊ゲート16を覆うように設けられている。材質は、例えば、酸窒化シリコンや、酸化シリコン/窒化シリコン/酸化シリコンの積層膜である。膜厚は、例えば、30nmである。

制御ゲート26は、層間絶縁層22を覆うように設けられている。材質は例えばポリシリコンである。膜厚は、例えば、200nmである。

図18Aを参照して、半導体基板10には、隣接する素子同士を分離する素子分離溝19が設けられ、素子分離絶縁部20が満たされている。素子分離絶縁部20は、例えばSTI(Shallow Trench Isolation)である。その深さは、ディープNウエル13よりも深く設ける。材質は、例えば、酸化シリコンである。

図34〜図36については、第1の実施の形態と同様であるので、その説明を省略する。

次に、本発明の不揮発性メモリの製造方法の第4の実施の形態について説明する。図2A及び図2B〜図10A及び図10B、図19A及び図19B〜図22A及び図22Bは、本発明の不揮発性メモリの製造方法の実施の形態の各ステップを説明する断面図である。ただし、各図における図Aと図Bとの関係は、図18A及び図18Bとの関係(各図Bは各図Aの図18におけるAA’断面)と同じである。また説明には図18A及び図18Bも適宜用いる。

まず、不揮発性メモリの製造方法の第1の実施の形態に基づき、図2A及び図2B〜図10A及び図10Bに示される制御ゲート26の形成までを行う。この際、金属膜25を形成するステップは必ずしも必要ではない。また、このステップがシリコンと金属との化合物薄膜を形成するステップであっても良い。

次に、図19A及び図19Bを参照して、浮遊ゲート16、層間絶縁層22、制御ゲート26及びゲート絶縁層11を覆うようにCVD法により酸化シリコン膜40を形成する。

続いて、図20A及び図20Bを参照して、フォトリソグラフィ及びエッチングの技術により、酸化シリコン膜40及びゲート絶縁膜11をパターンニングする。

その後、図21A及び図21Bを参照して、酸化シリコン膜40をマスクとして半導体基板10をドライエッチングによりエッチングする。さらに、エッチングされた半導体基板表面を洗浄した後、選択的エピタキシャル成長の技術により半導体基板のエッチングされた領域にのみ,炭素が添加されたシリコン膜29を形成する。この炭素が添加されたシリコン膜29と半導体基板10との間の格子定数の差により、チャネル領域には引張応力が印加される。この応力によりチャネル領域の応力を制御することが可能となる。チャネル領域に印加される引張り応力の大きさは、添加される炭素の量により制御することができる。

次に、図22A及び図22Bを参照して、酸化シリコン膜をエッチングにより除去する。続いて、制御ゲート26をマスクとして、N型不純物のイオン注入を行う。その後、熱処理により、ソース27及びドレイン28を形成する。

上記製造方法により、図18A及び図18Bに示されるチャネル領域8の応力の小さい不揮発性メモリを製造することができる。

本実施の形態においても、第1の実施の形態で説明したものと同様の効果を得ることができる。

(第5の実施の形態)

以下、本発明の不揮発性メモリの第5の実施の形態に関して、添付図面を参照して説明する。

以下、本発明の不揮発性メモリの第5の実施の形態に関して、添付図面を参照して説明する。

図23A及び図23Bは、本発明の不揮発性メモリの第5の実施の形態の構成を示す断面図である。ただし、図23Bは、図23AにおけるAA’断面図である。不揮発性メモリは、シリコン基板10、ゲート絶縁層11、電荷蓄積絶縁層16、層間絶縁層22、制御ゲート26及び素子分離絶縁部20を具備する。ここでは,半導体基板10の導電型がP型の場合について説明するが、N型の場合も同様に適用可能である。

図23Bを参照して、半導体基板10は、N型不純物をドープしたディープNウエル13と、半導体基板10表面側のP型不純物をドープしたPウエル14を備える。Pウエル14には、N型のソース27及びドレイン28が半導体基板10表面に接するように設けられている。ソース27とドレイン28との間の領域は、不揮発性メモリのチャネル領域8(第1領域)である。両者の距離は、例えば、150nmである。

ゲート絶縁層11は、チャネル領域8とソース27及びドレイン28の各々の少なくとも一部とを覆うように設けられている。材質は、例えば、酸化シリコンである。膜厚は、電荷がトンネルすることが可能な大きさであり、例えば、1.5nmである。

電荷蓄積絶縁層16は、チャネル領域8上のゲート絶縁層11上に設けられている。材質は,シリコン微粒子16bを含んだ酸化シリコン膜16aである。酸化シリコン膜16aの膜厚は、例えば、250nmである。シリコン微粒子16bの粒径は例えば5nmである。半導体基板10に平行な平面の大きさは,例えば150nm×150nmである。

層間絶縁層22は,電荷蓄積絶縁層を覆うように設けられている。材質は、例えば、酸化シリコンである。膜厚は、例えば7nmである。

制御ゲート26は、層間絶縁層22を覆うように設けられている。制御ゲート26は、金属層25及びポリシリコン層24を備える。ポリシリコン層24は、ポリシリコン層間絶縁層22を覆うように設けられている。膜厚は、例えば、100nmである。金属層25は、ポリシリコン層24を覆うように設けられている。金属層25はチャネル領域8に引張応力を及ぼし、チャネル領域8の圧縮応力を緩和する。金属層26Aの膜厚は、例えば150nmである。その材質は、たとえば、タングステン、タンタル、モリブデンおよびそれらの窒化物である。

金属層25は、その膜厚や、その膜中の材質を調整することにより、所望の引張応力とすることができる。また、上記タングステン等及びそれらの窒化物の成分調整により、所望の引張応力とすることができる。これにより、チャネル領域8の圧縮応力の大きさに対応して、その圧縮応力を緩和することができる。

図23Aを参照して、半導体基板10には、隣接する素子同士を分離する素子分離溝19が設けられ,素子分離絶縁部20が満たされている。素子分離絶縁部20は、例えばSTI(Shallow Trench Isolation)である。その深さは、Nウエル13よりも深く設ける。材質は、例えば、酸化シリコンである。

図34〜図36については、第1の実施の形態と同様であるので、その説明を省略する。

本発明の不揮発性メモリの製造方法の第5の実施の形態については、電荷蓄積絶縁層16の材質が異なるほかは、第1の実施の形態と同様であるのでその説明を省略する。ただし、電荷蓄積絶縁層16は、シリコン微粒子を分散された酸化シリコンのスラリーを塗布、焼成して形成することが出来る。

本実施の形態においても、第1の実施の形態で説明したものと同様の効果を得ることができる。

(第6の実施の形態)

以下、本発明の不揮発性メモリの第6の実施の形態に関して、添付図面を参照して説明する。

以下、本発明の不揮発性メモリの第6の実施の形態に関して、添付図面を参照して説明する。

図24A及び図24Bは、本発明の不揮発性メモリの第6の実施の形態の構成を示す断面図である。ただし、図24Bは、図24AにおけるAA’断面図である。不揮発性メモリは、シリコン基板10、ゲート絶縁層11、電荷蓄積絶縁層16、層間絶縁層22、制御ゲート26及び素子分離絶縁部20を具備する。ここでは,半導体基板10の導電型がP型の場合について説明するが、N型の場合も同様に適用可能である。

図24Bを参照して、半導体基板10は、N型不純物をドープしたディープNウエル13と、半導体基板10表面側のP型不純物をドープしたPウエル14を備える。Pウエル14には、N型のソース27及びドレイン28が半導体基板10表面に接するように設けられている。ソース27とドレイン28との間の領域は、不揮発性メモリのチャネル領域8(第1領域)である。両者の距離は、例えば、150nmである。

ゲート絶縁層11は、チャネル領域8とソース27及びドレイン28の各々の少なくとも一部とを覆うように設けられている。材質は、例えば、酸化シリコンである。膜厚は、電荷がトンネルすることが可能な大きさであり、例えば、7nmである。

電荷蓄積絶縁層16は、チャネル領域8上のゲート絶縁層11上に設けられている。材質は、例えば、窒化シリコン、酸化アルミニウム、酸窒化アルミニウム、酸化ハフニウム、酸窒化ハフニウム、酸窒化シリコンハフニウム、酸化ジルコニウム、酸窒化ジルコニウム、酸窒化シリコンジルコニウムのいずれかである。これらの材料により形成される電荷蓄積層16は、電荷捕獲中心を含有する。膜厚は、例えば、10nmである。半導体基板10に平行な平面の大きさは、例えば150nm×150nmである。

層間絶縁層22は、電荷蓄積絶縁層16の上に設けられている。材質は、例えば、酸化シリコンである。膜厚は例えば7nmである。

制御ゲート26は、層間絶縁層22を覆うように設けられている。制御ゲート26は、金属層25及びポリシリコン層24を備える。ポリシリコン層24は、ポリシリコン層間絶縁層22を覆うように設けられている。膜厚は、例えば、100nmである。金属層25は、ポリシリコン層26Aを覆うように設けられている。金属層25はチャネル領域8に引張応力を及ぼし、チャネル領域8の圧縮応力を緩和する。金属層25の膜厚は例えば150nmである。その材質は、たとえば、タングステン、タンタル、モリブデンおよびそれらの窒化物、それらの組み合わせ(積層)である。

図24Aを参照して、半導体基板10には、隣接する素子同士を分離する素子分離溝19が設けられ、素子分離絶縁部20が満たされている。素子分離絶縁部20は、例えばSTI(Shallow Trench Isolation)である。その深さは、Nウエル13よりも深く設ける。材質は、例えば、酸化シリコンである。

図34〜図36については、第1の実施の形態と同様であるので、その説明を省略する。

本発明の不揮発性メモリの製造方法の第6の実施の形態については、電荷蓄積絶縁層16の材質が異なるほかは、第1の実施の形態と同様であるのでその説明を省略する。

本実施の形態においても、第1の実施の形態で説明したものと同様の効果を得ることができる。

(第7の実施の形態)

以下、本発明の不揮発性メモリの第7の実施の形態に関して、添付図面を参照して説明する。

以下、本発明の不揮発性メモリの第7の実施の形態に関して、添付図面を参照して説明する。

図25A及び図25Bは、本発明の不揮発性メモリの第7の実施の形態の構成を示す断面図である。ただし、図25Bは、図25AにおけるAA’断面図である。不揮発性メモリは、半導体基板10、ゲート絶縁層11、強誘電体層18、制御ゲート26及び素子分離絶縁部20を具備する。ここでは、半導体基板10の導電型がP型の場合について説明するが、N型の場合も同様に適用可能である。強誘電体層18はゲート絶縁層11側から順に金属、強誘電体の積層構造をとる薄膜であっても良い。

図25Bを参照して、半導体基板10は、N型不純物をドープしたディープNウエル13と、半導体基板10表面側のP型不純物をドープしたPウエル14を備える。Pウエル14には、N型のソース27及びドレイン28が半導体基板10表面に接するように設けられている。ソース27とドレイン28との間の領域は、不揮発性メモリのチャネル領域8(第1領域)である。両者の距離は、例えば、150nmである。

第1絶縁層としてのゲート絶縁層11は、チャネル領域8とソース27及びドレイン28の各々の少なくとも一部とを覆うように設けられている。材質は、例えば、酸化ハフニウムである。膜厚は、例えば、8nmである。

電荷蓄積層としての強誘電体層18は、チャネル領域8上のゲート絶縁層11の上に設けられている。材質は、例えば、タンタル酸ビスマス酸ストロンチウムである。膜厚は、例えば、250nmである。半導体基板10に平行な平面の大きさは、例えば150nm×150nmである。ゲート絶縁層11と強誘電体層18との間に金属層(図示されず)を有していても良い。

制御ゲート26は、強誘電体層16の上に設けられている。材質は例えばルテニウムである。膜厚は例えば100nmである。

図25Aを参照して,半導体基板10には、隣接する素子同士を分離する素子分離溝19が設けられ、素子分離絶縁部20が満たされている。素子分離絶縁部20は、酸化シリコン20a、窒化シリコン20b、酸化シリコン20cの層状構造をもつSTI(Shallow Trench Isolation)である。その深さは、ディープNウエル13よりも深く設ける。酸化シリコン20a、窒化シリコン20bの厚さは例えば10nm、3nmである。この層状構造をもつSTIにより、第2の実施の形態と同様にチャネル領域の応力を制御することができる。

図34〜図36については、第1の実施の形態と同様であるので、その説明を省略する。

本発明の不揮発性メモリの製造方法の第7の実施の形態については、層間絶縁層22を設けないほかは、第2の実施の形態と同様であるのでその説明を省略する。

本実施の形態においても、第1の実施の形態で説明したものと同様の効果を得ることができる。

(第8の実施の形態)

以下、本発明の不揮発性メモリの第8の実施の形態に関して、添付図面を参照して説明する。

以下、本発明の不揮発性メモリの第8の実施の形態に関して、添付図面を参照して説明する。

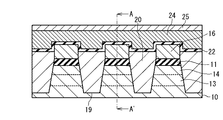

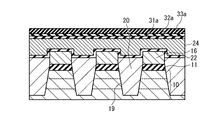

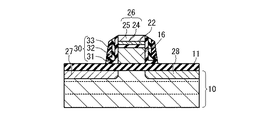

図26A及び図26Bは、本発明の不揮発性メモリの第8の実施の形態の構成を示す断面図である。ただし、図26Bは、図26AにおけるAA’断面図である。不揮発性メモリは、半導体基板10、ゲート絶縁層11、浮遊ゲート16、ポリシリコン層間絶縁層22、制御ゲート26、サイドウォール30、層間絶縁層35及び素子分離絶縁部20を具備する。ここでは、半導体基板10がP型の場合について説明するが、N型の場合も同様に適用可能である。

図26Bを参照して、半導体基板10は、N型不純物をドープしたディープNウエル13と、半導体基板10表面側のP型不純物をドープしたPウエル14を備える。Pウエル14には、N型のソース27及びドレイン28が半導体基板10表面に接するように設けられている。ソース27とドレイン28との間の領域は、不揮発性メモリのチャネル領域8(第1領域)である。両者の距離は、例えば、150nmである。

第1絶縁層としてのゲート絶縁層11は、チャネル領域8とソース27及びドレイン28の各々の少なくとも一部とを覆うように設けられている。材質は、例えば、酸化シリコンである。膜厚は、電荷がトンネルすることが可能な大きさであり、例えば、10nmである。

電荷蓄積層としての浮遊ゲート16は、チャネル領域8上のゲート絶縁層11を覆うように設けられている。材質は、例えば、ポリシリコンである。膜厚は、例えば、250nmである。半導体基板10に平行な平面の大きさは、例えば150nm×150nmである。

第2絶縁層としてのポリシリコン層間絶縁層22は、浮遊ゲート16を覆うように設けられている。材質は、例えば、酸窒化シリコンや、酸化シリコン/窒化シリコン/酸化シリコンの積層膜である。膜厚は、例えば、30nmである。

制御ゲート26は、ポリシリコン層間絶縁層22を覆うように設けられている。制御ゲート26は、シリサイド層25及びポリシリコン層24を備える。ポリシリコン層24は、ポリシリコン層間絶縁層22を覆うように設けられている。膜厚は、例えば、200nmである。シリサイド層25は、ポリシリコン層24を覆うように設けられている。材質は、例えば、CoSi2である。膜厚は、例えば、100nmである。

サイドウォール30は、浮遊ゲート16、ポリシリコン層間絶縁層22及び制御ゲート26の側面を覆い、下部がゲート絶縁層11に接するように設けられている。サイドウォール30は、引張応力を有する。そして、その引張応力により、チャネル領域8の圧縮応力を緩和することができる。特に、ゲート絶縁層11に接する部分及びそれと概ね平行な部分の引張応力の効果が大きい。サイドウォール30は、第1側壁絶縁層31、第2側壁絶縁層32及び第3側壁絶縁層33を備える。

第1側壁絶縁層31は、浮遊ゲート16、ポリシリコン層間絶縁層22及び制御ゲート26の側面を覆い、下部がゲート絶縁層11に接するように設けられている。材質は、例えば、酸化シリコンである。製造方法は、減圧CVD法に例示されるCVD法である。膜厚は、例えば、10nmである。

第2側壁絶縁層32は、第1側壁絶縁層31の表面を覆うように設けられている。例えば、窒化シリコン(SiN)、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む膜である。製造方法は、減圧CVD法である。製膜温度は、600℃以上900℃以下が好ましい。この範囲では、膜に引張応力を持たせることができる。膜厚は、例えば、10nmである。

第3側壁絶縁層33は、第2側壁絶縁層32の表面を覆うように設けられている。材質は、例えば、酸化シリコンである。製造方法は、製造方法は、減圧CVD法に例示されるCVD法である。膜厚は、例えば、20nmである。これら第1側壁絶縁層31、第2側壁絶縁層32及び第3側壁絶縁層33の少なくとも一つが、特に、半導体基板10の表面に概ね平行な方向に引張応力を有することにより、チャネル領域8の圧縮応力を緩和することができる。

第2側壁絶縁層32は、第1側壁絶縁層31の表面を覆うように設けられている。例えば、窒化シリコン(SiN)、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む膜である。製造方法は、減圧CVD法である。製膜温度は、600℃以上900℃以下が好ましい。この範囲では、膜に引張応力を持たせることができる。膜厚は、例えば、10nmである。

第3側壁絶縁層33は、第2側壁絶縁層32の表面を覆うように設けられている。材質は、例えば、酸化シリコンである。製造方法は、製造方法は、減圧CVD法に例示されるCVD法である。膜厚は、例えば、20nmである。これら第1側壁絶縁層31、第2側壁絶縁層32及び第3側壁絶縁層33の少なくとも一つが、特に、半導体基板10の表面に概ね平行な方向に引張応力を有することにより、チャネル領域8の圧縮応力を緩和することができる。

第3絶縁層としての層間絶縁層35は、ゲート絶縁層11、サイドウォール30及び制御ゲート26を覆うように設けられている。例えば、窒化シリコン、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む膜である。製造方法は、減圧CVD法のようなCVD法である。原料ガスは、シラン又はジクロルシランである。製膜温度は、膜質(膜に引張応力を持たせる条件)から600℃以上900℃以下が好ましい。膜厚は、例えば、200nmである。モノメチルシランとヒドラジンを原料ガスとして、CVD法で製膜しても良い。この層間絶縁層35は、引張応力を有する。そして、その引張応力により、チャネル領域8の圧縮応力を緩和することができる。

図26Aを参照して、半導体基板10には、隣接する素子同士を分離する素子分離溝19が設けられ、素子分離絶縁部20が満たされている。素子分離絶縁部20は、STI(Shallow Trench Isolation)に例示される。その深さは、ディープNウエル13よりも深く設ける。材質は、例えば、酸化シリコンである。

図34〜図36については、第1の実施の形態と同様であるので、その説明を省略する。

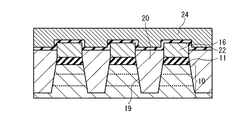

次に、本発明の不揮発性メモリの製造方法の第8の実施の形態について説明する。図2A及び図2B〜図8A及び図8B、図27A及び図27B〜図33A及び図33Bは、本発明の不揮発性メモリの製造方法の実施の形態の各ステップを説明する断面図である。ただし、各図における図Aと図Bとの関係は、図26A及び図26Bとの関係(各図Bは各図Aの図26におけるAA’断面)と同じである。

まず、不揮発性メモリの製造方法の第1の実施の形態に基づき、図2A及び図2B〜図8A及び図8Bに示される酸窒化シリコン膜22aの形成までを行う。

次に、図27A及び図27Bを参照して、酸窒化シリコン膜22aを覆うように、CVD法で、ポリシリコン膜24aを300nmの膜厚で形成する。

その後、図28A及び図28Bを参照して、フォトリソグラフィ及びエッチングの技術により、酸窒化シリコン膜22a及びポリシリコン膜24aをパターンニングして、ポリシリコン層24及びポリシリコン層間絶縁層22を形成する。

図29A及び図29Bを参照して、ポリシリコン層24をマスクとして、N型不純物のイオン注入を行い、その後の熱処理により、ソース27及びドレイン28を形成する。

図30A及び図30Bを参照して、ゲート絶縁層11及びポリシリコン層24を覆うように、CVD法で、サイドウォール用の酸化シリコン膜31a、窒化シリコン膜32a及び酸化シリコン膜33aをそれぞれ10nm、10nm及び20nmの膜厚で形成する。その時、引張応力を有するように、上述の製造条件を用いる。それにより、チャネル領域8の圧縮応力を低減することができる。

図31A及び図31Bを参照して、異方性エッチングにより、サイドウォール30(第1側壁絶縁層31、第2側壁絶縁層32及び第3側壁絶縁層33)を形成する。

図32A及び図32Bを参照して、ポリシリコン層24を覆うように、スパッタ法で、Co膜を100nmの膜厚で製膜後、フォトリソグラフィ及びエッチングの技術により、ポリシリコン層24上にCo膜を残す。そして、熱処理によりポリシリコン層24と反応させ、100nm膜厚のCoSi2のシリサイド層25を形成する。これにより、制御ゲート26(シリサイド層25及びポリシリコン層24)を形成する。

図33A及び図33Bを参照して、ゲート絶縁膜11、サイドウォール30及び制御ゲート26を覆うように、CVD法で、層間絶縁膜35を200nmの膜厚で形成する。その時、引張応力を有するように、上述の製造条件を用いる。それにより、チャネル領域8の圧縮応力を低減することができる。

上記製造方法により、図26A及び図26Bに示されるチャネル領域8の応力の小さい不揮発性メモリを製造することができる。

本実施の形態においても、第1の実施の形態で説明したものと同様の効果を得ることができる。

上記各実施の形態は、互いに矛盾が発生しない限り、重複して実施しても良い。

8 チャネル領域

10 半導体基板

10a シリコン

10b シリコンゲルマニウム

11 ゲート絶縁膜

13 Nウエル

14 Pウエル

16 電荷蓄積層

16a 絶縁体

16b 半導体微粒子

17 窒化シリコン

18 強誘電体膜

20 素子分離絶縁部

20a 酸化シリコン

20b 窒化シリコン

20c 酸化シリコン

20d 酸化シリコン

22 層間絶縁膜

22a 酸窒化シリコン

24 ポリシリコン

24a ポリシリコン膜

25 金属

25a 金属膜

26 制御ゲート

27 ソース

28 ドレイン

29 炭素が添加されたシリコン

40 酸化シリコン

30 サイドウォール

31 第1側壁絶縁層

32 第2側壁絶縁層

33 第3側壁絶縁層

35 第2層間絶縁膜

10 半導体基板

10a シリコン

10b シリコンゲルマニウム

11 ゲート絶縁膜

13 Nウエル

14 Pウエル

16 電荷蓄積層

16a 絶縁体

16b 半導体微粒子

17 窒化シリコン

18 強誘電体膜

20 素子分離絶縁部

20a 酸化シリコン

20b 窒化シリコン

20c 酸化シリコン

20d 酸化シリコン

22 層間絶縁膜

22a 酸窒化シリコン

24 ポリシリコン

24a ポリシリコン膜

25 金属

25a 金属膜

26 制御ゲート

27 ソース

28 ドレイン

29 炭素が添加されたシリコン

40 酸化シリコン

30 サイドウォール

31 第1側壁絶縁層

32 第2側壁絶縁層

33 第3側壁絶縁層

35 第2層間絶縁膜

Claims (36)

- 半導体基板内に設けられたソース電極と、

前記半導体基板内に前記ソース電極から離れて設けられたドレイン電極と、

前記ソース電極及び前記ドレイン電極の少なくとも一部、及び、前記ソース電極と前記ドレイン電極との間の第1領域を覆うように設けられた第1絶縁層と、

前記第1絶縁層を介して前記第1領域を覆うように設けられた電荷蓄積層と、

前記電荷蓄積層を覆うように設けられた第2絶縁層と、

前記第2絶縁層を覆うように設けられた制御ゲート電極と

を具備し、

前記第1領域における圧縮応力の大きさが、50MPa以下である

不揮発性メモリ。 - 請求項1に記載の不揮発性メモリにおいて、

前記第1領域における引張応力の大きさが、50MPa以下である

不揮発性メモリ。 - 請求項1又は2に記載の不揮発性メモリにおいて、

前記制御ゲート電極は、前記第2絶縁層側から順に半導体膜、金属膜の積層構造を有する

不揮発性メモリ。 - 請求項3に記載の不揮発性メモリにおいて、

前記金属膜は、タングステン、タンタル、モリブデン、窒化タングステン、窒化タンタル、及び窒化モリブデンのうちの少なくとも一つを含む

不揮発性メモリ。 - 請求項1乃至4のいずれか一項に記載の不揮発性メモリにおいて、

前記半導体基板の少なくとも一部が表面側から順にシリコン、シリコンゲルマニウムの積層構造を有する

不揮発性メモリ。 - 請求項1乃至4のいずれか一項に記載の不揮発性メモリにおいて、

前記ソース電極及び前記ドレイン電極の少なくとも一方が、炭素が添加されたシリコンゲルマニウム及び炭素が添加されたシリコンのうちの少なくとも一方を含む

不揮発性メモリ。 - 請求項1乃至6のいずれかに記載の不揮発性メモリにおいて、

前記電荷蓄積層が、半導体薄膜である

不揮発性メモリ。 - 請求項1乃至6のいずれかに記載の不揮発性メモリにおいて、

前記電荷蓄積層が電荷捕獲中心を含有する絶縁層である

不揮発性メモリ。 - 請求項8に記載の不揮発性メモリにおいて、

前記電荷捕獲中心を含有する絶縁層は、窒化シリコン、酸化アルミニウム、酸窒化アルミニウム、酸化ハフニウム、酸窒化ハフニウム、酸化シリコンハフニウム、酸窒化シリコンハフニウム、酸化ジルコニウム、酸窒化ジルコニウム、酸化シリコンジルコニウム、及び、酸窒化シリコンジルコニウムのうちの少なくとも一つである

不揮発性メモリ。 - 請求項1乃至6のいずれかに記載の不揮発性メモリにおいて、

前記電荷蓄積層は、絶縁体薄膜と半導体微粒子とから形成される

不揮発性メモリ。 - 請求項1乃至6のいずれかに記載の不揮発性メモリにおいて、

前記第2絶縁層を持たず、かつ、前記電荷蓄積層が強誘電体ある

不揮発性メモリ。 - 請求項1乃至6のいずれかに記載の不揮発性メモリにおいて、

前記第2絶縁層を持たず、かつ、前記電荷蓄積層が第1絶縁層側から順に金属、強誘電体の積層構造を有する

不揮発性メモリ。 - 請求項7乃至12に記載の不揮発性メモリにおいて、

前記第1絶縁層と前記制御ゲート電極とを覆うように設けられた第3絶縁層と

を更に具備する

不揮発性メモリ。 - 請求項13に記載の不揮発性メモリにおいて、

前記第3絶縁膜は、引張応力を有する

不揮発性メモリ。 - 請求項13又は14に記載の不揮発性メモリにおいて、

前記第3絶縁膜は、SiN膜、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む

不揮発性メモリ。 - 請求項13乃至15のいずれか一項に記載の不揮発性メモリにおいて、

前記電荷蓄積層、前記第2絶縁層及び前記制御ゲート電極の側面を覆い、下部が前記第1絶縁層に接するように設けられたサイドウォールを更に具備し、

前記サイドウォールは、

前記第1絶縁層に概ね平行な第1層と、

前記側面に概ね平行な第2層と

を備え、

前記第1層は、引張応力を有する

不揮発性メモリ。 - 請求項16に記載の不揮発性メモリにおいて、

前記第1層は、SiN膜、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む

不揮発性メモリ。 - 請求項1乃至17のいずれかに記載の不揮発性メモリにおいて、

前記半導体基板内に設けられた素子分離絶縁部を更に具備する

不揮発性メモリ。 - 請求項18に記載の不揮発性メモリにおいて、

前記素子分離絶縁部は、少なくとも一部にシリコン窒化膜を含むトレンチ溝である

不揮発性メモリ。 - 半導体基板上に第1絶縁層を形成するステップと、

前記半導体基板の第1領域上の前記第1絶縁層を覆うように、電荷蓄積膜、第2絶縁層及び制御ゲート電極がこの順で積層された上部構造を形成するステップと、

前記半導体基板内において、ソース電極及びドレイン電極を、各々が前記第1領域に接し、互いに離れるように形成するステップと

を具備し、

前記上部構造を形成するステップは、

不揮発性メモリ製造後の前記第1領域における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下であるように、前記制御ゲート電極として前記第2絶縁層側から順に半導体膜、金属膜の積層構造を形成するステップを備える

不揮発性メモリの製造方法。 - 請求項20に記載の不揮発性メモリの製造方法において、

前記金属膜は、タングステン、タンタル、モリブデン、窒化タングステン、窒化タンタル、及び窒化モリブデンのうちの少なくとも一つを含む膜である

不揮発性メモリの製造方法。 - 半導体基板上に、シリコンゲルマニウム膜とシリコン膜とがこの順に積層された積層構造を形成するステップと、

前記積層構造上に、第1絶縁層を形成するステップと、

前記半導体基板の第1領域上の前記第1絶縁層を覆うように、電荷蓄積膜、第2絶縁層及び制御ゲート電極がこの順で積層された上部構造を形成するステップと、

前記半導体基板内において、ソース電極及びドレイン電極を、各々が前記第1領域に接し、互いに離れるように形成するステップと

を具備し、

前記積層構造は、不揮発性メモリ製造後の前記第1領域における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下となるように形成される

不揮発性メモリの製造方法。 - シリコン基板上に、第1絶縁層を形成するステップと、

前記シリコン基板の第1領域上の前記第1絶縁層を覆うように、電荷蓄積膜、第2絶縁層及び制御ゲート電極がこの順で積層された上部構造を形成するステップと、

前記シリコン基板内のソース電極及びドレイン電極となる部分の少なくとも一部に、炭素を添加したシリコンゲルマニウム膜及び炭素を添加したシリコン膜の少なくとも一方を形成するステップと、

前記シリコン基板内において前記ソース電極及び前記ドレイン電極を、各々が前記第1領域に接し、互いに離れるように形成するステップと

を具備し、

前記炭素を添加されたシリコンゲルマニウム膜及び前記炭素を添加されたシリコン膜は、不揮発性メモリ製造後の前記第1領域における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下であるように形成される

不揮発性メモリの製造方法。 - 半導体基板上に、素子分離絶縁部を形成するステップと、

前記素子分離絶縁部以外の前記半導体基板上に第1絶縁層を形成するステップと、

前記半導体基板の第1領域上の前記第1絶縁層を覆うように、電荷蓄積膜、第2絶縁層及び制御ゲート電極がこの順で積層された上部構造を形成するステップと、

前記半導体基板内において,ソース電極及びドレイン電極を、各々が前記第1領域に接し、互いに離れるように形成するステップと

を具備し、

前記素子分離絶縁部を形成するステップは、

不揮発性メモリ製造後の前記第1領域における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下であるように、前記素子分離絶縁部の少なくとも一部を窒化シリコン膜が含まれるトレンチ溝で形成するステップを備える

不揮発性メモリの製造方法。 - 半導体基板上に第1絶縁層を形成するステップと、

前記半導体基板の第1領域上の前記第1絶縁層を覆うように、電荷蓄積膜、第2絶縁層及び制御ゲート電極がこの順で積層された上部構造を形成するステップと、

前記半導体基板内において、ソース電極及びドレイン電極を、各々が前記第1領域に接し、互いに離れるように形成するステップと、

前記第1絶縁層上及び前記上部構造上に、前記第1領域における圧縮応力の大きさが50MPa以下、あるいは引張応力の大きさが50MPa以下であるように第3絶縁層を形成するステップと

を具備する

不揮発性メモリの製造方法。 - 請求項25に記載の不揮発性メモリの製造方法において、

前記第3絶縁層を形成するステップは、

シラン又はジクロルシランを原料ガスとして、CVD法で600℃以上の温度にて製膜するステップを備える

不揮発性メモリの製造方法。 - 請求項25に記載の不揮発性メモリの製造方法において、

前記第3絶縁層を形成するステップは、

モノメチルシランとヒドラジンを原料ガスとして、CVD法で製膜するステップを備える

不揮発性メモリの製造方法。 - 請求項25乃至27のいずれか一項に記載の不揮発性メモリの製造方法において、

前記第1絶縁層上及び前記上部構造上に、第4絶縁層を形成するステップと、

前記第4絶縁層のうち、前記上部構造の側面を除いた部分を除去して、前記側面にサイドウォールを形成するステップと

を更に具備し、

前記サイドウォールは、引張応力を有する

不揮発性メモリの製造方法。 - 請求項28に記載の不揮発性メモリにおいて、

前記第3絶縁層及び前記サイドウォールのうちの少なくとも一方は、SiN膜、SiON膜、SiCN膜、AlO膜、及びAlSiN膜の少なくとも一つを含む

不揮発性メモリの製造方法。 - 請求項20乃至29のいずれかに記載の不揮発性メモリの製造方法において、

前記上部構造を形成するステップは、

前記電荷蓄積膜として、半導体薄膜を形成するステップを備える

不揮発性メモリの製造方法。 - 請求項20乃至29のいずれかに記載の不揮発性メモリの製造方法において、

前記上部構造を形成するステップは、

前記電荷蓄積膜として、電荷捕獲中心を含有する絶縁膜を形成するステップを備える

不揮発性メモリの製造方法。 - 請求項31に記載の不揮発性メモリの製造方法において、

前記電荷捕獲中心を含有する前記絶縁膜を形成するステップが、

窒化シリコン、酸化アルミニウム、酸窒化アルミニウム、酸化ハフニウム、酸窒化ハフニウム、酸化シリコンハフニウム、酸窒化シリコンハフニウム、酸化ジルコニウム、酸窒化ジルコニウム、酸化シリコンジルコニウム、酸窒化シリコンジルコニウムのうちの少なくとも一つの薄膜を形成するステップを備える

不揮発性メモリの製造方法。 - 請求項20乃至29のいずれかに記載の不揮発性メモリの製造方法において、

前記上部構造を形成するステップは、

前記電荷蓄積膜として、絶縁体と半導体微粒子とからなる薄膜を形成するステップを備える

不揮発性メモリの製造方法。 - 請求項20乃至請求項29のいずれかに記載の不揮発性メモリの製造方法において、

前記上部構造を形成するステップは、

前記電荷蓄積膜として、強誘電体薄膜を形成するステップを備え、前記第2絶縁層を形成するステップを有しない

不揮発性メモリの製造方法。 - 請求項20乃至29のいずれかに記載の不揮発性メモリの製造方法において、

前記上部構造を形成するステップは、

前記電荷蓄積膜として、前記第1絶縁層側から順に、金属、強誘電体の積層構造を持つ薄膜を形成するステップを備え、前記第2絶縁層を形成するステップを有しない

不揮発性メモリの製造方法。 - 請求項20乃至35のいずれか一項に記載の不揮発性メモリの製造方法において、

前記上部構造を用いて自己整合的に素子分離領域を形成するステップを更に具備する

不揮発性メモリの製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004194150A JP2005294791A (ja) | 2004-03-09 | 2004-06-30 | 不揮発性メモリ及び不揮発性メモリの製造方法 |

| US11/074,064 US7064382B2 (en) | 2004-03-09 | 2005-03-08 | Nonvolatile memory and nonvolatile memory manufacturing method |

| CNA200510052703XA CN1667830A (zh) | 2004-03-09 | 2005-03-09 | 非易失存储器和非易失存储器制造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004065882 | 2004-03-09 | ||

| JP2004194150A JP2005294791A (ja) | 2004-03-09 | 2004-06-30 | 不揮発性メモリ及び不揮発性メモリの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005294791A true JP2005294791A (ja) | 2005-10-20 |

Family

ID=34921738

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004194150A Pending JP2005294791A (ja) | 2004-03-09 | 2004-06-30 | 不揮発性メモリ及び不揮発性メモリの製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7064382B2 (ja) |

| JP (1) | JP2005294791A (ja) |

| CN (1) | CN1667830A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005268756A (ja) * | 2004-03-17 | 2005-09-29 | Samsung Electronics Co Ltd | Sonos型メモリ素子 |

| JP2008210859A (ja) * | 2007-02-23 | 2008-09-11 | Oki Electric Ind Co Ltd | 不揮発性半導体記憶装置のメモリセル |

| JP2009521100A (ja) * | 2005-12-13 | 2009-05-28 | アプライド マテリアルズ インコーポレイテッド | 応力を加えられた層を持つメモリセル |

| JP2009164192A (ja) * | 2007-12-28 | 2009-07-23 | Spansion Llc | 半導体装置およびその製造方法 |

| US8134189B2 (en) | 2007-10-09 | 2012-03-13 | Fujitsu Semiconductor Limited | Semiconductor device and method of manufacturing the same |

Families Citing this family (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7122222B2 (en) * | 2003-01-23 | 2006-10-17 | Air Products And Chemicals, Inc. | Precursors for depositing silicon containing films and processes thereof |

| JP4102334B2 (ja) * | 2004-06-16 | 2008-06-18 | 株式会社東芝 | 半導体装置及びその製造方法 |

| KR100643468B1 (ko) * | 2005-12-01 | 2006-11-10 | 동부일렉트로닉스 주식회사 | 절연막 스페이서가 형성된 비휘발성 메모리 소자 및 그제조 방법 |

| US7544584B2 (en) | 2006-02-16 | 2009-06-09 | Micron Technology, Inc. | Localized compressive strained semiconductor |

| US8294224B2 (en) * | 2006-04-06 | 2012-10-23 | Micron Technology, Inc. | Devices and methods to improve carrier mobility |

| US7998809B2 (en) * | 2006-05-15 | 2011-08-16 | Micron Technology, Inc. | Method for forming a floating gate using chemical mechanical planarization |

| US7485544B2 (en) * | 2006-08-02 | 2009-02-03 | Micron Technology, Inc. | Strained semiconductor, devices and systems and methods of formation |

| US7968960B2 (en) | 2006-08-18 | 2011-06-28 | Micron Technology, Inc. | Methods of forming strained semiconductor channels |

| JP2008078376A (ja) * | 2006-09-21 | 2008-04-03 | Oki Electric Ind Co Ltd | 半導体記憶装置 |

| US7651915B2 (en) * | 2006-10-12 | 2010-01-26 | Infineon Technologies Ag | Strained semiconductor device and method of making same |

| US7671403B2 (en) * | 2006-12-06 | 2010-03-02 | Spansion Llc | P-channel NAND in isolated N-well |

| US8154107B2 (en) * | 2007-02-07 | 2012-04-10 | Taiwan Semiconductor Manufacturing Co., Ltd. | Semiconductor device and a method of fabricating the device |

| US20090096009A1 (en) * | 2007-10-16 | 2009-04-16 | Promos Technologies Pte. Ltd. | Nonvolatile memories which combine a dielectric, charge-trapping layer with a floating gate |

| US8710576B2 (en) * | 2008-02-12 | 2014-04-29 | Halo Lsi Inc. | High density vertical structure nitride flash memory |

| JP5269484B2 (ja) * | 2008-05-29 | 2013-08-21 | 株式会社東芝 | 半導体記憶装置 |

| JP5356005B2 (ja) * | 2008-12-10 | 2013-12-04 | 株式会社東芝 | 不揮発性半導体記憶装置及びその製造方法 |

| WO2010151856A2 (en) * | 2009-06-26 | 2010-12-29 | Cornell University | Chemical vapor deposition process for aluminum silicon nitride |

| KR20120026313A (ko) * | 2010-09-09 | 2012-03-19 | 삼성전자주식회사 | 비휘발성 메모리 소자 및 그 제조 방법 |

| US9202930B2 (en) * | 2011-05-19 | 2015-12-01 | Freescale Semiconductor, Inc. | Memory with discrete storage elements |

| CN104716099B (zh) * | 2013-12-13 | 2018-12-14 | 旺宏电子股份有限公司 | 非挥发性记忆体及其制造方法 |

| US10651080B2 (en) | 2016-04-26 | 2020-05-12 | Lam Research Corporation | Oxidizing treatment of aluminum nitride films in semiconductor device manufacturing |

| US10049869B2 (en) * | 2016-09-30 | 2018-08-14 | Lam Research Corporation | Composite dielectric interface layers for interconnect structures |

| KR102616489B1 (ko) | 2016-10-11 | 2023-12-20 | 삼성전자주식회사 | 반도체 장치 제조 방법 |

| US9859153B1 (en) * | 2016-11-14 | 2018-01-02 | Lam Research Corporation | Deposition of aluminum oxide etch stop layers |

| US10879250B2 (en) * | 2017-08-29 | 2020-12-29 | Taiwan Semiconductor Manufacturing Company Ltd. | Semiconductor structure for memory device and method for forming the same |

| JP7089967B2 (ja) * | 2018-07-17 | 2022-06-23 | ルネサスエレクトロニクス株式会社 | 半導体装置およびその製造方法 |

| CN112689894B (zh) * | 2019-03-06 | 2024-03-12 | 铠侠股份有限公司 | 非易失性半导体存储装置及其制造方法 |

| US11678486B2 (en) * | 2019-06-03 | 2023-06-13 | Macronix Iniernational Co., Ltd. | 3D flash memory with annular channel structure and array layout thereof |

| US12022654B2 (en) | 2020-11-17 | 2024-06-25 | Macronix International Co., Ltd. | Memory device and method of manufacturing the same |

| US12550385B2 (en) * | 2022-03-04 | 2026-02-10 | International Business Machines Corporation | Contact resistance of nanosheet transistor |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07111293A (ja) * | 1993-10-14 | 1995-04-25 | Mitsubishi Electric Corp | 不揮発性メモリ素子およびその製造方法 |

| JPH11150194A (ja) * | 1997-11-17 | 1999-06-02 | Hitachi Ltd | 電界効果素子によるメモリ素子 |

| JP2002009179A (ja) * | 2000-06-21 | 2002-01-11 | Sony Corp | 不揮発性半導体記憶装置およびその製造方法 |

| JP2002110932A (ja) * | 2000-09-28 | 2002-04-12 | Toshiba Corp | 半導体装置及びその製造方法 |

| WO2002063690A1 (en) * | 2001-02-08 | 2002-08-15 | Hitachi, Ltd. | Semiconductor integrated circuit device and its manufacturing method |

| JP2002319638A (ja) * | 2001-04-23 | 2002-10-31 | Toshiba Corp | 半導体記憶装置 |

| JP2002368139A (ja) * | 2001-06-05 | 2002-12-20 | Matsushita Electric Ind Co Ltd | 不揮発性メモリ素子 |

| JP2003158241A (ja) * | 2001-11-26 | 2003-05-30 | Hitachi Ltd | 半導体装置及び製造方法 |

| JP2003229496A (ja) * | 2002-02-05 | 2003-08-15 | Denso Corp | 半導体装置の製造方法 |

| JP2003347543A (ja) * | 2002-05-29 | 2003-12-05 | Toshiba Corp | 半導体装置及びその製造方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0831962A (ja) | 1994-07-14 | 1996-02-02 | Hitachi Ltd | 不揮発性半導体記憶装置の製造方法 |

| JP4173672B2 (ja) * | 2002-03-19 | 2008-10-29 | 株式会社ルネサステクノロジ | 半導体装置及びその製造方法 |

| US6977408B1 (en) * | 2003-06-30 | 2005-12-20 | Lattice Semiconductor Corp. | High-performance non-volatile memory device and fabrication process |

| JP4449374B2 (ja) * | 2003-09-04 | 2010-04-14 | 株式会社日立製作所 | 半導体装置 |

-

2004

- 2004-06-30 JP JP2004194150A patent/JP2005294791A/ja active Pending

-

2005

- 2005-03-08 US US11/074,064 patent/US7064382B2/en not_active Expired - Fee Related

- 2005-03-09 CN CNA200510052703XA patent/CN1667830A/zh active Pending

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07111293A (ja) * | 1993-10-14 | 1995-04-25 | Mitsubishi Electric Corp | 不揮発性メモリ素子およびその製造方法 |

| JPH11150194A (ja) * | 1997-11-17 | 1999-06-02 | Hitachi Ltd | 電界効果素子によるメモリ素子 |

| JP2002009179A (ja) * | 2000-06-21 | 2002-01-11 | Sony Corp | 不揮発性半導体記憶装置およびその製造方法 |

| JP2002110932A (ja) * | 2000-09-28 | 2002-04-12 | Toshiba Corp | 半導体装置及びその製造方法 |

| WO2002063690A1 (en) * | 2001-02-08 | 2002-08-15 | Hitachi, Ltd. | Semiconductor integrated circuit device and its manufacturing method |

| JP2002319638A (ja) * | 2001-04-23 | 2002-10-31 | Toshiba Corp | 半導体記憶装置 |

| JP2002368139A (ja) * | 2001-06-05 | 2002-12-20 | Matsushita Electric Ind Co Ltd | 不揮発性メモリ素子 |

| JP2003158241A (ja) * | 2001-11-26 | 2003-05-30 | Hitachi Ltd | 半導体装置及び製造方法 |

| JP2003229496A (ja) * | 2002-02-05 | 2003-08-15 | Denso Corp | 半導体装置の製造方法 |

| JP2003347543A (ja) * | 2002-05-29 | 2003-12-05 | Toshiba Corp | 半導体装置及びその製造方法 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005268756A (ja) * | 2004-03-17 | 2005-09-29 | Samsung Electronics Co Ltd | Sonos型メモリ素子 |

| JP2009521100A (ja) * | 2005-12-13 | 2009-05-28 | アプライド マテリアルズ インコーポレイテッド | 応力を加えられた層を持つメモリセル |

| JP2008210859A (ja) * | 2007-02-23 | 2008-09-11 | Oki Electric Ind Co Ltd | 不揮発性半導体記憶装置のメモリセル |

| US8134189B2 (en) | 2007-10-09 | 2012-03-13 | Fujitsu Semiconductor Limited | Semiconductor device and method of manufacturing the same |

| US8551849B2 (en) | 2007-10-09 | 2013-10-08 | Fujitsu Semiconductor Limited | Semiconductor device and method of manufacturing the same |

| JP2009164192A (ja) * | 2007-12-28 | 2009-07-23 | Spansion Llc | 半導体装置およびその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1667830A (zh) | 2005-09-14 |

| US7064382B2 (en) | 2006-06-20 |

| US20050199945A1 (en) | 2005-09-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7064382B2 (en) | Nonvolatile memory and nonvolatile memory manufacturing method | |

| JP5230274B2 (ja) | 不揮発性半導体記憶装置 | |

| EP1912254B1 (en) | Vertical-channel FinFET SONOS memory and manufacturing method thereof | |

| KR100318683B1 (ko) | 산화막/질화막/산화막 유전층의 형성방법 | |

| US8278696B2 (en) | Semiconductor device and method of manufacturing the same | |

| US8115249B2 (en) | Nonvolatile semiconductor memory device and method for manufacturing the same | |

| JP5416936B2 (ja) | 半導体装置およびその製造方法 | |

| JP5806439B2 (ja) | メモリセルおよびその製造方法 | |

| US20070120179A1 (en) | SONOS type non-volatile memory devices having a laminate blocking insulation layer and methods of manufacturing the same | |

| JP6334268B2 (ja) | 半導体装置およびその製造方法 | |

| US8253190B2 (en) | Semiconductor device and method for manufacturing the same | |

| US20060246666A1 (en) | Method of fabricating flash memory with u-shape floating gate | |

| WO2010087265A1 (ja) | 不揮発性半導体記憶装置およびその製造方法 | |

| CN106024889B (zh) | 半导体器件及其制造方法 | |

| KR100807221B1 (ko) | 불휘발성 메모리 장치 및 그 제조 방법 | |

| US8598001B2 (en) | Method for manufacturing twin bit structure cell with hafnium oxide and nano-crystalline silicon layer | |

| KR100905276B1 (ko) | 다층 터널 절연막을 포함하는 플래시 메모리 소자 및 그제조 방법 | |

| CN101038893A (zh) | 用于制造包括分流硅层的非易失性存储元件的方法 | |

| CN119342837B (zh) | 铁电型3d nand闪存器件及其操作方法、制作方法 | |

| US20080149988A1 (en) | Semiconductor memory devices and methods for fabricating the same | |

| KR101083418B1 (ko) | 전하트랩형 비휘발성 메모리 소자 | |

| US20130256779A1 (en) | Method of manufacturing semiconductor device and semiconductor device | |

| US20100240209A1 (en) | Semiconductor devices including hydrogen implantation layers and methods of forming the same | |

| KR101327500B1 (ko) | 다층 터널 절연막을 포함하는 플래시 메모리 소자 및 그제조 방법 | |

| TW521402B (en) | Method for reducing random bit failures of flash memories |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070522 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110525 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110926 |