JP2004247716A - 積層体の製造方法 - Google Patents

積層体の製造方法 Download PDFInfo

- Publication number

- JP2004247716A JP2004247716A JP2004011131A JP2004011131A JP2004247716A JP 2004247716 A JP2004247716 A JP 2004247716A JP 2004011131 A JP2004011131 A JP 2004011131A JP 2004011131 A JP2004011131 A JP 2004011131A JP 2004247716 A JP2004247716 A JP 2004247716A

- Authority

- JP

- Japan

- Prior art keywords

- organic semiconductor

- thin film

- substrate

- film

- light

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【課題】基板上に有機半導体膜を形成する際に、基板の耐熱温度に制限されることなく、有機半導体からなる薄膜の特性改良または有機半導体の前駆体からなる薄膜の有機半導体への変換を可能にし、基板上に良好な有機半導体膜を含む積層体を安価に製造する。

【解決手段】基板11上に少なくとも有機半導体またはその前駆体からなる薄膜10を形成した後、活性エネルギー線21を照射し、薄膜10の特性改良または有機半導体12に変換する。

【選択図】図2

【解決手段】基板11上に少なくとも有機半導体またはその前駆体からなる薄膜10を形成した後、活性エネルギー線21を照射し、薄膜10の特性改良または有機半導体12に変換する。

【選択図】図2

Description

本発明は、スイッチングや増幅素子として有用な電子デバイスに用いることができる有機半導体膜を有する積層体の製造方法に関するものである。

電界効果トランジスタ、ダイオード、光ダイオードおよび太陽電池などの電子デバイスには、無機半導体材料からなる素子を用いるのが一般的である。

例えば、電界効果トランジスタは、バイポーラトランジスタと並んで重要なスイッチ、増幅素子として広く利用されているが、これまではシリコンを用いた素子が広く用いられている。電界効果トランジスタは、半導体材料にソースとドレイン電極、絶縁体層を介してゲート電極を設けた構造を有しており、基本的には、p型あるいはn型の一方のキャリアが電荷を輸送し、ユニポーラ素子の代表的なものである。

近年、これら電子デバイスの半導体層として、有機半導体材料を用いる試みがなされている。導電性高分子、共役高分子を利用した例(特許文献1)、低分子化合物を利用した例(特許文献2)が報告されている。

有機半導体材料を用いた有機電子デバイスは、無機半導体材料を用いる場合に比べて低温プロセスで製造できるため、プラスチック基板やフィルムを用いることができ、軽量で壊れにくい素子を作製することができる。また、溶液の塗布や印刷法を用いた素子作製が可能なものもあり、大面積の素子を低コストで製造することが可能である。さらに、材料のバリエーションが豊富であり、分子構造を変化させることにより容易に材料特性を根本的に変化させることが可能であるため、異なる機能を組み合わせることで、無機半導体では不可能な機能、素子を実現することも可能であるといった利点を有するものである。

一方、有機半導体材料はπ電子共役分子がほとんどであるが、その剛直な構造のため有機溶媒に対する溶解度が極端に低いものが多い。そのため溶解度の低い半導体膜の形成には蒸着法等の真空製膜が用いられることが多く、これでは低コストで製造可能という有機物のメリットを減じることになる。

低溶解性の有機半導体膜を塗布で作製する方法の一つに、基板上に可溶性の前駆体の膜を塗布で作製した後に最終的な半導体に変換する方法が知られており、ポリチエニレンビニレンの例(非特許文献1)、ペンタセンの例(非特許文献2および非特許文献3)等が報告されている。しかしながら、前駆体の塗布膜を半導体に変換するためには、いずれも200℃程度の加熱が必要であるため、この加熱温度に耐える樹脂基板材料はポリイミド等の特殊なものに限られてしまう。

また、一方で、有機半導体膜を加熱することにより半導体の特性が向上することが知られている(特許文献3)。このように加熱により有機半導体の特性が向上する原因としては、結晶の成長、欠陥の低減、不純物の除去、電極−半導体等の接合状態の改良等が考えられ、一般の有機半導体に適用可能である。しかしながら、この場合も、加熱温度は基板等の耐熱温度以下に制限されるため、特に基板に樹脂基板を用いる際には十分な加熱処理ができないことが多い。

本発明は、基板上に有機半導体膜を形成する際に、基板の耐熱温度に制限されることなく、有機半導体からなる薄膜の特性改良または有機半導体の前駆体からなる薄膜の有機半導体への変換を可能にし、基板上に良好な有機半導体膜を形成することのできる有機半導体膜を含む積層体の製造方法を提供することを主目的とする。

本発明者らは、上記実情に鑑み鋭意検討した結果、有機半導体またはその前駆体からなる薄膜を形成した後、光照射を用いることにより、加熱による基板等の周辺部へのダメージを伴うことなく良好な有機半導体膜を形成できることを見出して本発明に到達した。

すなわち、本発明においては、請求項1に記載するように、基板上に少なくとも有機半導体またはその前駆体からなる薄膜を形成した後、活性エネルギー線を照射する工程を含むことを特徴とする積層体の製造方法を提供する。

本発明は、基板上に少なくとも有機半導体またはその前駆体からなる薄膜を形成した後、活性エネルギー線を照射する工程を行うものであるので、例えば有機半導体の前駆体を塗布法により塗布して薄膜形成を行い、その後活性エネルギー線の照射を行うことにより基材上に有機半導体膜が形成された積層体を低コストで得ることができる。また、予め形成された有機半導体薄膜に対して活性エネルギー線を照射することにより、最終的に得られる有機半導体膜の特性を向上させることができる等の利点を有するものである。

上記請求項1に記載された発明においては、請求項2に記載するように、上記活性エネルギー線が光であり、上記光を照射することにより上記薄膜を加熱するものであることが好ましい。このような方法であれば、有機半導体薄膜のみを加熱することが可能であるので、例えば基板が耐熱性の低い樹脂製基板である場合であっても問題無く加熱処理を行うことができる。したがって、耐熱性の低い樹脂製基板上に有機半導体の前駆体を塗布し、これを加熱して有機半導体膜を有する積層体を製造する場合であっても不具合無く製造することができるので、低コストで有機半導体膜を有する積層体を製造することができる。また、耐熱性の低い樹脂製基板上に有機半導体薄膜を成膜してある場合でも、光を照射して有機半導体薄膜のみを加熱することができるので、基板が耐熱性の低い汎用の樹脂製基板であっても、特性の向上した有機半導体膜を有する積層体とすることができる。

上記請求項2に記載された発明においては、請求項3に記載するように、上記光がレーザ光であることが好ましい。光照射エネルギーや光照射時間等の種々のパラメータの制御が容易であるからである。

上記請求項2または請求項3に記載された発明においては、請求項4に記載されるように、上記薄膜の一領域に連続して光を照射する時間が100ms以下であることが好ましい。短時間で光照射を行うことにより、基板等の周辺部へのダメージを抑えることができるからである。

また、本発明においては、請求項5に記載するように、基板と、上記基板上に形成された断熱性および耐熱性を有する熱遮断層と、上記熱遮断層上に形成された有機半導体膜とを有することを特徴とする積層体を提供する。本発明によれば、基板と基板上に形成された有機半導体膜との間に、熱遮断層が形成されているので、例えば有機半導体膜成膜時に有機半導体膜側を高温で加熱する必要があった場合であっても、基板側に熱が伝わり難い。したがって、本発明の積層体には比較的耐熱性の低い樹脂製基板を用いることも可能となり、コストダウン等の種々の利点を有するものとなる。

さらに、本発明においては、請求項6に記載するように、請求項1から請求項4までのいずれかの請求項に記載の積層体の製造方法により製造された積層体を用いることを特徴とする電子デバイスを提供する。このような電子デバイスは、上述した積層体の製造方法により得られるものであるので、製造コストを大幅に削減することが可能であり、低価格化を図ることができるという利点を有する。

上記請求項6に記載の発明においては、請求項7に記載するように、上記有機電子デバイスが電界効果トランジスタであることが好ましい。本発明の電子デバイスは、上述した積層体の製造方法により得られる積層体を用いるものであるので、有機半導体膜の特性向上を充分に行うことができ、特にキャリア移動度が高い半導体膜を作成できる。したがって電子デバイスの中でも高キャリア移動度が求められる電界効果トランジスタに用いることにより、より高い効果を得ることができるからである。

本発明によれば、基板等の周辺部へのダメージを伴うことなく、有機半導体膜を含む積層体を低コストかつ簡便な方法で製造することができる。

このようにして得られる積層体は、材料のバリエーションが豊富であることから、様々な機能を組み合わせることも可能であり、軽量で壊れにくく、高性能の有機電子デバイスを提供することが可能になる。

本発明は、有機半導体膜を含む積層体の製造方法、有機半導体膜を含む積層体およびこれらを用いた電子デバイスからなるものである。以下、それぞれについて詳細に説明する。

A.積層体の製造方法

本発明の積層体の製造方法は、基板上に少なくとも有機半導体またはその前駆体からなる薄膜を形成した後、活性エネルギー線を照射する工程を含むことを特徴とするものである。

本発明の積層体の製造方法は、基板上に少なくとも有機半導体またはその前駆体からなる薄膜を形成した後、活性エネルギー線を照射する工程を含むことを特徴とするものである。

このように有機半導体またはその前駆体からなる薄膜を形成した後、活性エネルギー線を照射することにより、有機半導体からなる薄膜(以下、「有機半導体薄膜」と称する場合がある。)の特性改良、または有機半導体の前駆体からなる薄膜(以下、「前駆体薄膜」と称する場合がある。)を有機半導体膜とすることを可能とし、基板上に良好な有機半導体膜を形成することができる。この方法によれば、塗布による上記薄膜の形成が可能となり、低コストかつ簡便な方法で有機半導体膜を含む積層体を製造することが可能となる。

このように活性エネルギー線を用いて有機半導体薄膜を形成する方法としては、例えば、次の2つの実施態様が好ましく挙げられる。

すなわち、基板上に有機半導体薄膜またはその前駆体薄膜を形成した後、活性エネルギー線を照射することにより、上記基板上で有機半導体薄膜の特性改良、またはその前駆体薄膜を有機半導体膜とする方法(以下、これを本発明の製造方法の第1実施態様とする。)と、基板上に有機半導体薄膜またはその前駆体薄膜を形成した後、活性エネルギー線を照射することにより、有機半導体薄膜の特性改良、またはその前駆体薄膜を有機半導体膜とするとともに、得られた有機半導体膜を昇華させ、上記薄膜が形成された基板とは別の基板上に有機半導体膜を形成する方法(以下、これを本発明の製造方法の第2実施態様とする。)とである。以下、これらの実施態様について説明する。

(第1実施態様)

まず第1実施態様について説明する。本実施態様は、基板上に有機半導体薄膜またはその前駆体薄膜を成膜した後、この基板上で有機半導体薄膜の特性改良、または前駆体薄膜を有機半導体膜とするものである。

まず第1実施態様について説明する。本実施態様は、基板上に有機半導体薄膜またはその前駆体薄膜を成膜した後、この基板上で有機半導体薄膜の特性改良、または前駆体薄膜を有機半導体膜とするものである。

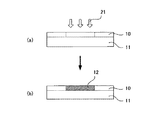

図2は、このような本実施態様の製造工程を説明するものである。ここで、10が有機半導体薄膜またはその前駆体薄膜、11が基板、12が特性改良した有機半導体膜または前駆体薄膜から変換された有機半導体膜、21が活性エネルギー線である。

図2に示すように、本実施態様においては、基板11上に形成された有機半導体薄膜またはその前駆体薄膜10に活性エネルギー線21を照射し(図2(a))、この基板11上で、これら薄膜を特性改良、または有機半導体膜に変換するようにしている(図2(b))。

本実施態様は、このように有機半導体薄膜またはその前駆体薄膜が成膜された基板上でこれら薄膜の特性向上または変換を行うものであるので、有機半導体膜を形成するために他の部材を必要とせず、製造コストが安価であるという利点を有するものである。

(第2実施態様)

一方、第2実施態様は、基板上に有機半導体薄膜またはその前駆体薄膜を成膜した後、活性エネルギー線を照射することにより、有機半導体薄膜の特性改良または前駆体薄膜を有機半導体膜に変換すると同時に、得られた有機半導体膜を他の基板上に昇華させ、上記薄膜が成膜された基板とは別の基板上に有機半導体膜を形成するものである。このように、本実施態様においては、上記薄膜が形成される基板と有機半導体膜が形成される基板とは異なるものである。

一方、第2実施態様は、基板上に有機半導体薄膜またはその前駆体薄膜を成膜した後、活性エネルギー線を照射することにより、有機半導体薄膜の特性改良または前駆体薄膜を有機半導体膜に変換すると同時に、得られた有機半導体膜を他の基板上に昇華させ、上記薄膜が成膜された基板とは別の基板上に有機半導体膜を形成するものである。このように、本実施態様においては、上記薄膜が形成される基板と有機半導体膜が形成される基板とは異なるものである。

図3は、本実施態様の製造工程を説明するものであり、13が基板であり、10、11、12および21については、図2で示したものと同じである。

図3に示すように、本実施態様においては、有機半導体薄膜またはその前駆体薄膜10とは反対側の基板11から活性エネルギー線21を照射し(図3(a))、有機半導体膜12を形成するとともに、得られた有機半導体膜12を基板13上に昇華させるようにしている。

本実施態様は、このようにして有機半導体膜を、有機半導体薄膜またはその前駆体薄膜を成膜した基板とは異なる基板上に形成するものであるので、上述した第1実施態様に比べると製造コストがかかるものではある。しかしながら、有機半導体膜が形成される基板上には活性エネルギー線が照射されないため、有機半導体膜を形成する基板には熱伝導率や耐熱性等の制約が全くなく、基板材料の選択の幅が広がるという利点を有する。

このように本発明の積層体の製造方法は2種類の実施態様を有するものである。

以下、このような本発明の積層体の製造方法について、まず有機半導体薄膜もしくは前駆体薄膜を形成する工程(以下、薄膜形成工程と称する場合がある。)と、活性エネルギー線を照射する工程(以下、照射工程と称する場合がある。)とに分けて説明する。

1.薄膜形成工程

本発明においては、まず基板上に有機半導体薄膜もしくは前駆体薄膜を形成する薄膜形成工程が行われる。

本発明においては、まず基板上に有機半導体薄膜もしくは前駆体薄膜を形成する薄膜形成工程が行われる。

本発明における薄膜形成工程において用いられる薄膜形成方法は、上述した薄膜を容易に剥離することなく基板上に形成することができる方法であれば特に限定されるものではない。

したがって、有機半導体薄膜またはその前駆体薄膜が真空プロセスで形成できる場合には、真空プロセスを利用することもできる。このような真空プロセスの場合には、有機半導体またはその前駆体をルツボや金属のボートに入れて真空中で加熱し、基板に付着させる真空蒸着法を用いることができる。この際、真空度としては、1.3×10−1Pa以下、好ましくは1.3×10−3Pa以下が望ましい。蒸着速度は通常0.001nm/秒以上、好ましくは、0.01nm/秒以上、ただし通常、10nm/秒以下、好ましくは、1nm/秒以下が用いられる。材料を蒸発させる方法としては、加熱の他、加速したアルゴン等のイオンを衝突させるスパッタ法も用いることができる。

しかしながら、本発明においては、基材に熱を加えずに薄膜形成を行うことができ、かつ有機物のメリットを利用し、大容量の積層体を製造する場合にも低コストかつ簡便な方法で薄膜を形成できることから、有機半導体あるいはその前駆体を溶媒に溶解する等して液状とし、これを塗布して固化させる塗布プロセスを用いることが好ましい。

特に、本発明においては、後述する照射工程において、光等の活性エネルギー線を照射することにより、基板に対して過剰な熱を加えることなく、前駆体薄膜を有機半導体膜としたり、有機半導体薄膜の特性を向上させたりするものであることから、薄膜形成工程においても基板に過剰な熱を加えることなく成膜できる成膜方法を用いることにより、耐熱性の比較的低い基板であっても各種電子デバイスの基板として用いることが可能となる点で好ましいといえる。

このような塗布プロセスにおいて用いられる塗工液としては、特に限定されるものではないが、通常は有機半導体あるいはその前駆体を溶媒に溶解した溶液を用いる。また、塗布方法としては、キャスティング、スピンコーティング、ディップコーティング、ブレードコーティング、ワイヤバーコーティング、スプレーコーティング等のコーティング法や、インクジェット印刷、スクリーン印刷、オフセット印刷、凸版印刷、フレキソ印刷等の印刷法、マイクロコンタクトプリンティング法等のソフトリソグラフィーの手法等、さらにはこれらの手法を複数組み合わせた方法を用いることができる。

また、塗布プロセスに類似の方法として、水面上に形成した単分子膜を基板に移し積層するラングミュアブロジェット法、液晶や融液状態の有機半導体もしくはその前駆体を、2枚の基板で挟んだ狭い間隙に毛管現象で導入する方法等も挙げることができる。

以下、本工程に用いる有機半導体、前駆体、および基板について説明する。

(1)有機半導体

本発明において、このような薄膜形成工程において形成される有機半導体薄膜の材料として用いられる有機半導体は、後述する照射工程において活性エネルギー線を照射されて特性が改良されるものであれば特に限定されるものではないが、特に光を照射されて発生する熱により特性が改良される有機半導体が好ましいものであるといえる。

本発明において、このような薄膜形成工程において形成される有機半導体薄膜の材料として用いられる有機半導体は、後述する照射工程において活性エネルギー線を照射されて特性が改良されるものであれば特に限定されるものではないが、特に光を照射されて発生する熱により特性が改良される有機半導体が好ましいものであるといえる。

このような有機半導体としては、例えば、α−セキシチオフェン、ジアルキルセキシチオフェンに代表される、チオフェン環を4個以上含むオリゴチオフェン類、あるいは、チオフェン環、ベンゼン環、フルオレン環、ナフタレン環、アントラセン環、チアゾール環、チアジアゾール環、ベンゾチアゾール環を合計4個以上連結したもの、ナフタレン、ペンタセン、ピレン、ペリレン、フラーレン等の縮合芳香族炭化水素、アントラジチオフェン、ジベンゾチエノビスチオフェン、α,α´−ビス(ジチエノ[3,2-b´:2´,3´-d]チオフェン)等の縮合チオフェンおよびその誘導体、ナフタレンテトラカルボン酸無水物、ナフタレンテトラカルボン酸ジイミド、ペリレンテトラカルボン酸無水物、ペリレンテトラカルボン酸ジイミド等の、芳香族カルボン酸無水物やそのイミド化物、銅フタロシアニン、パーフルオロ銅フタロシアニン、テトラベンゾポルフィリン及びその金属塩等の大環状化合物、ポリチオフェン、ポリフルオレン、ポリチエニレンビニレン、ポリフェニレンビニレン、ポリフェニレン、ポリアセチレン、ポリピロール、ポリアニリン等の共役高分子およびそれらの共重合体等が挙げられ、その中でも特に、レジオレギュラーポリチオフェンのような自己組織化を示すものや、ポリフルオレンやその共重合体に代表される液晶性を示す共役高分子等が好ましく挙げられる。

本工程においては、このような有機半導体を溶媒に溶解し、塗布し固化することにより有機半導体薄膜を形成する塗布プロセスによる方法が好ましいのであるが、この際用いられる溶媒としては、上述した有機半導体を溶解もしくは分散し得るものであれば特に限定されるものではない。具体的には、ヘキサン、ヘプタン、オクタン等の脂肪族炭化水素、トルエン、ベンゼン、キシレン、クロロベンゼン等の芳香族炭化水素、メタノール、エタノール、プロパノール、ブタノール等のアルコール類、アセトン、メチルエチルケトン、シクロペンタノン、シクロヘキサノン等のケトン類、低級エーテル類、酢酸エチル、酢酸ブチル等のエステル類、ピリジン、キノリン等の含窒素芳香族、クロロホルム、塩化メチレン、ジクロロエタン、トリクロロエタン、トリクロロエチレン等のハロゲン化炭化水素、ジエチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル類、ジメチルホルムアミド、ジメチルアセトアミド等のアミド類等を用いることができる。

(2)前駆体

また、このような薄膜形成工程において形成される前駆体薄膜の材料として用いられる前駆体としては、後述する照射工程において活性エネルギー線を照射されて有機半導体となるものであれば特に限定されるものではないが、特に光を照射されて発生する熱により一部または全部が完全に有機半導体に変換される前駆体が好ましいものであり、中でも塗布による薄膜形成を可能とし、低コストかつ簡便な方法で有機半導体膜を形成できることから、前駆体としては、有機溶媒に対する溶解性の高いものが好ましい。

また、このような薄膜形成工程において形成される前駆体薄膜の材料として用いられる前駆体としては、後述する照射工程において活性エネルギー線を照射されて有機半導体となるものであれば特に限定されるものではないが、特に光を照射されて発生する熱により一部または全部が完全に有機半導体に変換される前駆体が好ましいものであり、中でも塗布による薄膜形成を可能とし、低コストかつ簡便な方法で有機半導体膜を形成できることから、前駆体としては、有機溶媒に対する溶解性の高いものが好ましい。

このような前駆体としては、下記の構造式で示した化合物等を好ましく挙げることができる。これらの前駆体は後述する照射工程において照射される光により発生する熱により有機半導体へ変換される化合物の一例である。

これらの前駆体を溶解する溶媒としては、特に限定されるものではないが、上述した有機半導体の欄で説明した溶媒を用いることができる。

(3)基板

本工程において、上述した有機半導体や前駆体により有機半導体薄膜もしくは前駆体薄膜が形成される基板の材料は特に限定されるものではなく、積層体を製造する実施態様により適宜決定すればよい。

本工程において、上述した有機半導体や前駆体により有機半導体薄膜もしくは前駆体薄膜が形成される基板の材料は特に限定されるものではなく、積層体を製造する実施態様により適宜決定すればよい。

このような材料としては、例えば、樹脂からなる板やフィルム、紙、合成紙、ガラス、セラミックなどの絶縁性材料、金属や合金などの導電性基板上にコーティング等により絶縁層を形成したもの、樹脂と無機材料など各種組合せからなる複合材等が挙げられる。これらの中でも、ガラス、セラミックなどの絶縁性材料、樹脂からなる板やフィルム、紙、合成紙が好ましい。これらの材料は熱伝導率が比較的低く、熱が拡散しにくいため、照射エネルギーを有効利用できるからである。また、樹脂材料や紙を用いると、素子に可撓性を持たせることができ、得られる積層体が軽量で柔軟なものとなることから特に好ましい材料であるといえる。このような基板に用いる樹脂材料として、好ましく挙げられるのは、ポリエチレンテレフタレート、ポリスルホン、ポリエーテルスルホン、ポリイミド、ナイロン、ポリスチレン、ポリカーボネート、ポリウレタン、ポリエチレンナフタレート、ポリ塩化ビニル、エポキシ樹脂、フェノール樹脂、ノボラック樹脂、アクリル樹脂、シロキサン樹脂等である。

本発明においては、中でも比較的耐熱性の低い材料で形成された基材を用いることが好ましい。本発明においては、後述する照射工程において活性エネルギー線を照射することにより、前駆体を有機半導体にしたり、有機半導体の特性を向上させたりするものであり、基板に対して過剰な加熱が加えられない点に利点を有するものである。したがって、このような利点を活かすことができ、かつ通常は安価な比較的耐熱性の低い材料で形成された基材とすることが好ましいのである。

具体的には、Tgが200℃以下、特に150℃以下の樹脂で形成された基材が好適に用いられる。このような耐熱性の比較的低い樹脂性の材料としては、ポリエチレンテレフタレート、ポリカーボネート、ポリスチレン、ポリエーテルスルホン、ポリウレタン、ポリエチレンナフタレート、ポリ塩化ビニル等を挙げることができる。

2.照射工程

次に、本発明においては、上記薄膜形成工程において形成された有機半導体薄膜もしくは前駆体薄膜に対して活性エネルギー線を照射する照射工程が行われる。この照射工程により、上述の薄膜形成工程において形成された有機半導体薄膜または前駆体薄膜は、活性エネルギー線を照射されることにより、有機半導体薄膜であればその特性を改良することができ、前駆体薄膜であれば有機半導体膜への変換を行うことができる。

次に、本発明においては、上記薄膜形成工程において形成された有機半導体薄膜もしくは前駆体薄膜に対して活性エネルギー線を照射する照射工程が行われる。この照射工程により、上述の薄膜形成工程において形成された有機半導体薄膜または前駆体薄膜は、活性エネルギー線を照射されることにより、有機半導体薄膜であればその特性を改良することができ、前駆体薄膜であれば有機半導体膜への変換を行うことができる。

また、上述した第2実施態様により有機半導体膜を含む積層体を製造する場合には、この照射工程において、有機半導体薄膜の特性改良や、前駆体薄膜の有機半導体膜への変換を行うとともに、得られた有機半導体膜を他の基板上に昇華させることができる。

活性エネルギー線の照射は、有機半導体薄膜または前駆体薄膜に直接的または間接的に作用するものであればよい。「間接的に」とは、例えば、後で詳述する光吸収層が形成され、活性エネルギー線として光を照射したような場合に、照射された光エネルギーを、まず光吸収層が吸収し、それを熱エネルギーに変換した後、薄膜に作用するような場合をいう。

ここで、「活性エネルギー線」とは、上記有機半導体薄膜の特性改良または前駆体薄膜の有機半導体への変換を瞬時に行えるものであれば特に限定されず、遠紫外線、紫外線、近紫外線、赤外線等の光、X線、γ線、マイクロ波等の光以外の電磁波の他、電子線、プロトン線、中性子線等を含む広い概念である。

本発明においては、取扱いの容易性等の観点から活性エネルギー線が光であることが好ましく、中でも後述する各種パラメータ、すなわち光の照射条件の制御が容易である点から、レーザ光を用いることが特に好ましい。

また、本発明においては、上述した活性エネルギー線を有機半導体薄膜もしくは前駆体薄膜に照射し、これが熱に変換されて上記有機半導体薄膜もしくは前駆体薄膜に作用し、上述したような有機半導体薄膜の特性の向上や前駆体薄膜の有機半導体膜への変換が行われるものであることが好ましい。活性エネルギー線が薄膜側から照射される場合には、照射された領域において熱に変換され、これにより有機半導体薄膜の特性の向上や前駆体薄膜の有機半導体膜への変換を行うことができ、基板に対して過剰な加熱を行うことなく上記反応を行うことが可能となる。したがって、基板が比較的耐熱性の低い樹脂製であっても用いることができる。

また、上記第2実施態様の場合のように、活性エネルギー線が基板側から照射される場合には、照射された領域において熱に変換され、基板の熱伝導により、有機半導体薄膜の特性の向上や前駆体薄膜の有機半導体膜への変換を行うとともに、他の基板上に得られた有機半導体膜を昇華させることができるので、この有機半導体膜を形成する基板には活性エネルギー線が照射されないため、さらに耐熱性の低い基板材料を用いることも可能である。

本発明においては、中でも活性エネルギー線として光を用い、照射工程において照射された光が熱に変換されるように用いられる方法が特に好ましい方法であるといえる。

なお、本発明において、活性エネルギー線は上述した薄膜形成工程において形成された薄膜の全面にわたって照射しても、その一部にパターン状に照射してもよい。パターン状に照射することにより、例えば薄膜が前駆体薄膜の場合はパターン状に有機半導体とした積層体を得ることが可能となり、また薄膜が有機半導体薄膜である場合は、パターン状に特性の変化した有機半導体膜を有する積層体を得ることができる。

以下、このような活性エネルギー線として光を用いた場合の、各種照射条件について説明する。

(1)光の波長

本発明に用いる光の波長は、一般的に光と称される波長の範囲内であれば特に限定されるものではなく、具体的には100nm以上、100μm以下程度のものが用いられる。

本発明に用いる光の波長は、一般的に光と称される波長の範囲内であれば特に限定されるものではなく、具体的には100nm以上、100μm以下程度のものが用いられる。

光照射は、上述したように薄膜に直接的または間接的に作用しうるものであれば特に限定されないが、有機半導体薄膜の特性改良または前駆体薄膜の有機半導体膜への変換をより効果的に行うことができることから、薄膜に直接作用しうる方法、具体的には有機半導体薄膜もしくは前駆体薄膜に直接照射する方法が好ましい。この場合の光の波長としては、有機半導体薄膜もしくは前駆体薄膜が吸収する波長、特に薄膜の吸収が大きい波長が好ましく、積層体の他の構成材料による吸収が小さい波長であることが好ましい。他の材料、特に基板へのダメージを防止することができるからである。

なお、上述した第2実施態様を用いる場合には、このように積層体の他の構成材料へのダメージを考慮する必要はない。

具体的には、有機半導体薄膜または前駆体薄膜の吸収係数(α)が1×104(m−1)以上のものが通常用いられ、好ましくは1×105(m−1)以上、さらに好ましくは1×106(m−1)以上の波長の光が用いられる。なお、このαは、膜の透過率をT(%)、膜厚をd(m)とするとα=(1/d)ln(100/T)で与えられる値である。

本発明においては、上述したように光を照射することにより、有機半導体薄膜または前駆体薄膜が加熱されることが好ましく、特に、これら薄膜の表面を瞬時に加熱できるものであることが好ましい。有機半導体の特性改良または前駆体から有機半導体への変換をより効果的に行えるためである。

ここで、「加熱」とは、室温(25℃)より温度を10℃以上高くすることをいい、加熱温度は、好ましくは80℃以上、より好ましくは100℃以上とする。ただし、あまり高温にすると薄膜自体がダメージを受ける場合があるので、通常、500℃以下、好ましくは400℃以下、より好ましくは300℃以下にする。

(2)光照射時間

本発明における光の照射時間は、有機半導体の種類により任意に選択でき、有機半導体の特性改良または前駆体から有機半導体への変換を十分に行うことができ、また、上述した第2実施態様により上記積層体を製造する場合には、得られた有機半導体膜を他の基板上に昇華させることができる時間であればよいが、薄膜やその周辺部へのダメージを抑制するためにはできるだけ短時間で行うことが好ましく、薄膜の一領域に連続して光を照射する時間は、通常100ms以下であることが好ましく、より好ましくは10ms以下、さらに好ましくは1ms以下、特に100μs以下、中でも10μs以下、とりわけ5μs以下であることが好ましく、最も好ましくは1μs以下である。ただし、照射時間は、通常10fs以上、好ましくは100fs以上、さらに好ましくは1ns以上とする。これは、吸収によって生じる励起状態の寿命より短い時間では吸収のブリーチングが起こり、有効に吸収ができなくなってしまうことや、ピーク強度の強いレーザーでは、各種の非線形光学効果が起こり、所望の光照射の効果が有効に利用できなくなるためである。

本発明における光の照射時間は、有機半導体の種類により任意に選択でき、有機半導体の特性改良または前駆体から有機半導体への変換を十分に行うことができ、また、上述した第2実施態様により上記積層体を製造する場合には、得られた有機半導体膜を他の基板上に昇華させることができる時間であればよいが、薄膜やその周辺部へのダメージを抑制するためにはできるだけ短時間で行うことが好ましく、薄膜の一領域に連続して光を照射する時間は、通常100ms以下であることが好ましく、より好ましくは10ms以下、さらに好ましくは1ms以下、特に100μs以下、中でも10μs以下、とりわけ5μs以下であることが好ましく、最も好ましくは1μs以下である。ただし、照射時間は、通常10fs以上、好ましくは100fs以上、さらに好ましくは1ns以上とする。これは、吸収によって生じる励起状態の寿命より短い時間では吸収のブリーチングが起こり、有効に吸収ができなくなってしまうことや、ピーク強度の強いレーザーでは、各種の非線形光学効果が起こり、所望の光照射の効果が有効に利用できなくなるためである。

なお、光照射の回数は、1回に限定されるものではなく、必要に応じて複数回照射してもよい。

光照射時間は、薄膜の厚さ、熱拡散係数、材料等により大きく異なるものであり、一概に決めることはできないが、目安として、下記の関係式を用いることができる。

すなわち、有機半導体薄膜または前駆体薄膜の厚さをa(m)、熱拡散係数をκ(m2/s)とおく。このaとκで決まる時間t0=a2/κ(s)を定義する。薄膜が一定速度で加熱された場合、時間が加熱開始からt0までの時間では熱は膜外にはほとんど拡散せずに膜内に蓄積するため、加熱時間に比例して膜の温度が上昇する。この時間を過ぎると熱が層外に伝わることになり、膜の温度は時間の平方根に比例して上昇するようになり、膜周辺の温度も上昇するようになる。電子デバイスの半導体層として用いられる有機半導体膜は通常1μmより薄く、基板は100μm程度あることが多いので、この周辺への影響はt0の100倍程度の時間までは大きくないことが期待される。もちろん短ければ短いほど好ましく、より好ましくは10倍以内である。一方、有機物の熱拡散係数は、約1×10−7(m2/s)程度の値であるので、t0はa2×107程度になり、その100倍の時間はa2×109秒になる。

このような観点から、本発明における光の照射時間を規定すると、好ましくは、a2×109秒以下であり、特に10μs以下、中でも1μs以下とすることが好ましい。なお、この場合の下限は、上述したものと同様である。

なお、薄膜の膜厚を0.1μmとすると、a2×109は10μsとなり、10μs以内で光照射すれば有機半導体またはその前駆体の近傍のみ加熱することができる。これは、パルスレーザーを用いれば十分可能な時間であり、連続光でも強く絞って走査することによりこのような光照射時間を達成することが可能である。

また、薄膜に電極が接していることがあるが、この部分も光照射により加熱することが可能である。そのような場合には光照射条件をそれに適したものに調整することが好ましい。電極に用いられている金属の熱拡散係数は大きいので、金属内の熱伝導は有機物に比較して非常に大きくなる。よって、光照射スポットが小さい場合には横方向の熱拡散が大きくなり、温度が上がりにくくなる。しかしながら、光照射部分が横方向の熱拡散長に対して十分に大きく、その伝熱の効果が大きくなく、かつ金属電極が有機半導体と同じ程度の膜厚であれば、金属の体積熱容量は有機物とあまり変わらないため、必要とされる光エネルギーは有機半導体の膜厚が増加したと考えた照射量と同程度と見積もることができる。したがって、薄膜に接している電極は、薄膜と同等あるいはそれよりも薄くし、光照射するスポットを横方向の拡散よりも十分に大きくするために、1μm以上、好ましくは10μm以上に大きくするか、十分に短い照射時間、例えば1μs以下、好ましくは100ns以下の短い照射時間で照射することが好ましい。

(3)光の強度

照射する光の強度は、有機半導体が特性改良するか、その前駆体が有機半導体に変化する温度以上になるように調整する必要がある。また、上述した第2実施態様により上記積層体を製造する場合には、得られる有機半導体膜が他の基板上に昇華できる温度以上になるように調整する必要もある。光強度が弱すぎると目的の効果が得られず、強すぎると薄膜自体や基板等の周辺部へのダメージを引き起こすことがあるからである。

照射する光の強度は、有機半導体が特性改良するか、その前駆体が有機半導体に変化する温度以上になるように調整する必要がある。また、上述した第2実施態様により上記積層体を製造する場合には、得られる有機半導体膜が他の基板上に昇華できる温度以上になるように調整する必要もある。光強度が弱すぎると目的の効果が得られず、強すぎると薄膜自体や基板等の周辺部へのダメージを引き起こすことがあるからである。

照射する光の強度は、有機半導体の種類によって適宜選択でき、到達温度や熱拡散係数、吸収係数により大きく異なるが、照射光のパワー密度は100μJ/cm2以上が好ましく、さらに好ましくは1mJ/cm2以上である。また、100kJ/cm2以下が好ましく、さらに好ましくは100J/cm2以下である。特に吸収係数が1×107(m−1)以上の場合は1〜10J/cm2程度であることが好ましく、1×107〜1×105(m−1)の場合は100mJ/cm2〜100J/cm2程度であることが好ましく、1×105(m−1)以下の場合は10J/cm2〜100kJ/cm2程度であることが好ましい。

一度の照射で十分に変化しない場合には照射を繰り返すことができる。その際に照射の間隔は照射時間に対して100倍以上になるように十分長くとり、熱が蓄積しないようにする必要がある。

(4)光源

利用できる光源としては、上述したような波長の光を発することができる公知の光源の中から適宜選択することができる。中でも、光照射時間の制御が容易であることから、レーザ光の光源が好適に用いられる。

利用できる光源としては、上述したような波長の光を発することができる公知の光源の中から適宜選択することができる。中でも、光照射時間の制御が容易であることから、レーザ光の光源が好適に用いられる。

レーザ光としては、Nd:YAGレーザおよびその第二あるいは第三高調波、アルゴンイオンレーザー、チタンサファイアレーザー、エキシマレーザー、半導体レーザ、色素レーザ、窒素レーザ、炭酸ガスレーザー、キセノンフラッシュランプ等を用いることができる。必要であればレンズで集光して光パワー密度を向上させることができる。

特に、高いパワーの光を短時間照射するには、パルスレーザーやフラッシュランプのような、パルス光を利用するのが好ましい。このような光源としては、パルスQスイッチNd:YAGレーザやチタンサファイアレーザー、エキシマレーザー等が挙げられる。

また、連続光でもレンズで集光して光パワー密度を上げ、かつ照射スポットを高速で走査することにより、1点あたりの照射時間を十分に短くすることができる。例えば、連続発振している半導体レーザやアルゴンイオンレーザー、Nd:YAGレーザ、チタンサファイアレーザー等をレンズで10μm以下のスポットに絞り、レーザあるいは照射する膜を線速度10m毎秒で走査すれば、1点当たりの照射時間は1μsに調整できる。この走査には、膜を面内で高速回転させる方法や、ドラムに膜を巻きつけてドラムの軸の周りに回転させる方法、ポリゴンミラーでレーザ光の反射角を高速で変化させて走査する方法、音波による光の回折を利用して走査する方法等を用いることができる。

(5)他の加熱源との組み合わせ

光照射と他の条件を組み合わせることも可能である。例えば、積層体全体が耐える温度で加熱しながら光照射を組み合わせることができる。また、2種類以上の波長の光を照射したり、照射する光の波長を変化させることや、加熱反応を促進するために、酸やアルカリ等の化学物質を気体あるいは液体、あるいは他の物質や溶媒との混合物(混合気体、溶液)と接触させる方法を組み合わせることができる。

光照射と他の条件を組み合わせることも可能である。例えば、積層体全体が耐える温度で加熱しながら光照射を組み合わせることができる。また、2種類以上の波長の光を照射したり、照射する光の波長を変化させることや、加熱反応を促進するために、酸やアルカリ等の化学物質を気体あるいは液体、あるいは他の物質や溶媒との混合物(混合気体、溶液)と接触させる方法を組み合わせることができる。

3.その他の工程

本発明の有機半導体膜を含む積層体の製造方法は、少なくとも上述した薄膜形成工程および照射工程を有するものであればよく、必要に応じて種々の他の工程が行われてもよい。

本発明の有機半導体膜を含む積層体の製造方法は、少なくとも上述した薄膜形成工程および照射工程を有するものであればよく、必要に応じて種々の他の工程が行われてもよい。

具体的には、上記薄膜形成工程の前に、基板上に種々の機能層が形成される機能層形成工程が行われていてもよい。具体的には、絶縁体層やゲート電極層、さらには、熱遮断層を形成する工程を有するものであってもよい。また、有機半導体膜に隣接するように光吸収層を形成する光吸収層形成工程を上記照射工程の前に行ってもよい。なお、光吸収層を形成する場合は、必要に応じて上記照射工程の後、その全部もしくは一部を除去する光吸収層除去工程を行ってもよい。

上記熱遮断層や光吸収層等の材料や形成方法に関しては、次に説明する「B.積層体」の欄で詳述するものと同様であるので、ここでの説明は省略する。

4.得られる有機半導体膜を含む積層体

このようにして得られる有機半導体膜を含む積層体は、少なくとも基板と有機半導体膜とを有しており、軽量で壊れにくく、低コストかつ簡便な方法で製造できることから、後述するように電子デバイスに好適に用いられ、特に電界効果トランジスタに用いられることが好ましい。

このようにして得られる有機半導体膜を含む積層体は、少なくとも基板と有機半導体膜とを有しており、軽量で壊れにくく、低コストかつ簡便な方法で製造できることから、後述するように電子デバイスに好適に用いられ、特に電界効果トランジスタに用いられることが好ましい。

本発明の電子デバイスは、上述した積層体の製造方法により得られる積層体を用いるものであるので、有機半導体膜の特性向上を充分に行うことができ、特にキャリア移動度が高い半導体膜を作成できる。したがって電子デバイスの中でも高キャリア移動度が求められる電界効果トランジスタに用いることにより、より高い効果を得ることができるからである。

有機半導体またはその前駆体からなる薄膜は、活性エネルギー線照射により、有機半導体へ変換させることができるだけでなく、所望のレベルにまで特性を改良することができるものであり、また、材料のバリエーションが豊富であることから、無機半導体では実現できない様々な機能を組み合わせた高性能の電子デバイスを製造することができる。

B.積層体

本発明の有機半導体膜を有する積層体は、基板と、上記基板上に形成された断熱性および耐熱性を有する熱遮断層と、上記熱遮断層上に形成された有機半導体膜とを有することを特徴とするものである。

本発明の有機半導体膜を有する積層体は、基板と、上記基板上に形成された断熱性および耐熱性を有する熱遮断層と、上記熱遮断層上に形成された有機半導体膜とを有することを特徴とするものである。

このように、本発明の積層体は基板と有機半導体膜との間に熱遮断層を有するものであるので、例えば有機半導体膜を製造する際に、予め溶媒に可溶な前駆体が溶解した前駆体形成用塗工液を塗布し固化させて前駆体薄膜を形成し、前駆体薄膜側から光を照射し、これにより加熱して前駆体を有機半導体とするような製法を用いた場合でも、前駆体が加熱される際に熱遮断層により熱が基板側に伝達されにくい。したがって、比較的耐熱性の低い、安価な汎用樹脂製の基板を用いた場合でも問題無く製造することができるといった利点を有する。

このような本発明の積層体は、特に限定されるものではないが、上記「A.積層体の製造方法」の欄で説明した製造方法を用いても製造することができる。

なお、上記「A.積層体の製造方法」の欄で用いた有機半導体薄膜および前駆体薄膜は、ここでも同様の意味で用いることとする。

以下、このような積層体について、詳細に説明する。

1.基板

本発明の積層体に用いられる基板は、上記「A.積層体の製造方法」の欄で説明した基板と同様の材料で形成されるものであるのでここでの説明は省略する。

本発明の積層体に用いられる基板は、上記「A.積層体の製造方法」の欄で説明した基板と同様の材料で形成されるものであるのでここでの説明は省略する。

このような基板の厚みは、用途に応じて適宜決定されるものであり、通常下限が5μm以上、好ましくは50μm以上であり、上限が通常1000μm以下、好ましくは500μm以下である。

2.熱遮断層

本発明の積層体に用いられる熱遮断層は、例えば有機半導体薄膜に熱を加えることにより、特性の向上した有機半導体膜を形成する場合や、予め前駆体薄膜を形成し、これに熱を加えて有機半導体膜を形成する場合等において、これら薄膜側に熱を加えても基板側に熱が伝わらないようにするといった作用を有する。したがって、この熱遮断層を形成することにより、基板を形成する材料の選択の幅を大幅に広げ、得られる有機半導体膜を有する積層体の用途を広げたり、コストダウンを図ることができる等の種々の利点を有するものである。

本発明の積層体に用いられる熱遮断層は、例えば有機半導体薄膜に熱を加えることにより、特性の向上した有機半導体膜を形成する場合や、予め前駆体薄膜を形成し、これに熱を加えて有機半導体膜を形成する場合等において、これら薄膜側に熱を加えても基板側に熱が伝わらないようにするといった作用を有する。したがって、この熱遮断層を形成することにより、基板を形成する材料の選択の幅を大幅に広げ、得られる有機半導体膜を有する積層体の用途を広げたり、コストダウンを図ることができる等の種々の利点を有するものである。

このような熱遮断層としては、所定の耐熱性と断熱性を有する材料であれば特に限定されるものはなく、具体的には、耐熱性の高い樹脂や、誘電体等が好ましく用いられ、中でも好ましくは、ポリイミド、エポキシ樹脂、エチレンプロピレンゴム、シリコーン樹脂、メラミン樹脂、フェノール樹脂、ポリスルホン樹脂、二酸化ケイ素、窒化ケイ素等が好適に用いられる。

これらの材料で形成される熱遮断層の製造方法は、用いる材料に応じて適宜選択されるものであり、例えば、基板上に上記熱遮断層となるフィルムを貼り合わせる方法や、共押出で形成する方法、さらには蒸着法等の真空プロセス法や、塗布法等による方法であってもよい。しかしながら、上述したように耐熱性の比較的悪い材料を基材に用いることができる点が本発明の利点である点を考慮すると、塗布法等の基材に対して熱が過剰に加わらない方法であることが好ましいといえる。

このような熱遮断層が必要とされる耐熱性としては、通常Tgが100℃以上であることが好ましく、特に150℃以上、中でも200℃以上であることが好ましく、或いは、融点が500℃以上であることが好ましく、特に1000℃以上であることが好ましい。また、必要とされる断熱性は、熱伝導度が10(W/m・K)以下であることが好ましく、特に好ましくは、2(W/m・K)以下であることが好ましい。

このような熱遮断層の膜厚は、上記断熱性の特性を発揮することが可能である膜厚であれば特に限定されるものではなく、用途に応じて適宜設定されるものである。具体的には、下限が5nm以上であることが好ましく、特に好ましくは、10nm以上であり、上限が500μm以下であることが好ましく、特に100μm以下であることが好ましい。さらに、無機物では、下限が5nm以上であることが好ましく、特に好ましくは10nm以上であり、上限が1μm以下であることが好ましく、特に500nm以下であることが好ましい。一方、有機物では、下限が0.5μm以上であることが好ましく、特に好ましくは1μm以上である。また、厚ければ熱遮断層としての機能は良くなるが、コストが高くなったり、膜の形成が難しくなることから、上限としては、500μm以下であることが好ましく、特に100μm以下であることが好ましい。

この熱遮断層は他の機能層と機能を共有するものであってもよく、例えば熱遮断層が同時に絶縁体層として機能するものであってもよい。

3.有機半導体膜

本発明の積層体において用いられる有機半導体膜は、特に限定されるものではなく、通常電子デバイス等において用いられる有機半導体膜であれば用いることが可能である。しかしながら、本発明の有機半導体膜を有する積層体は、上述したように上記「A.積層体の製造方法」の欄で説明した製造方法を用いて製造した際、具体的には有機半導体薄膜を光を照射して加熱することにより特性の向上した有機半導体膜を得る際、または前駆体薄膜に光を照射して加熱することにより有機半導体膜を製造する際等に利点を有するものである。したがって、本発明に用いられる有機半導体膜は、上記「A.積層体の製造方法」において説明した有機半導体薄膜もしくは前駆体薄膜を加熱して得られる材料で形成されたものであることが好ましい。

本発明の積層体において用いられる有機半導体膜は、特に限定されるものではなく、通常電子デバイス等において用いられる有機半導体膜であれば用いることが可能である。しかしながら、本発明の有機半導体膜を有する積層体は、上述したように上記「A.積層体の製造方法」の欄で説明した製造方法を用いて製造した際、具体的には有機半導体薄膜を光を照射して加熱することにより特性の向上した有機半導体膜を得る際、または前駆体薄膜に光を照射して加熱することにより有機半導体膜を製造する際等に利点を有するものである。したがって、本発明に用いられる有機半導体膜は、上記「A.積層体の製造方法」において説明した有機半導体薄膜もしくは前駆体薄膜を加熱して得られる材料で形成されたものであることが好ましい。

このような有機半導体膜の膜厚は、用途により大幅に異なるものではあるが、通常下限が5nm以上、好ましくは10nm以上、上限が通常10μm以下、好ましくは1μm以下とされる。

4.光吸収層

本発明の積層体においては、さらに上記有機半導体膜に隣接して形成され、光を吸収して効率的に熱に変換する層である光吸収層を形成してもよい。この光吸収層は、上記「A.積層体の製造方法」の欄で説明した製造方法により製造した際に効果を発揮するものであり、上述したように光を照射して有機半導体薄膜や前駆体薄膜を加熱する際、有機半導体薄膜や前駆体薄膜に隣接して光吸収層を形成することにより、照射された光を効率的に吸収して熱に変換することができるので、効率的に有機半導体薄膜の特性を向上させたり、前駆体薄膜を有機半導体膜とすることができる。

本発明の積層体においては、さらに上記有機半導体膜に隣接して形成され、光を吸収して効率的に熱に変換する層である光吸収層を形成してもよい。この光吸収層は、上記「A.積層体の製造方法」の欄で説明した製造方法により製造した際に効果を発揮するものであり、上述したように光を照射して有機半導体薄膜や前駆体薄膜を加熱する際、有機半導体薄膜や前駆体薄膜に隣接して光吸収層を形成することにより、照射された光を効率的に吸収して熱に変換することができるので、効率的に有機半導体薄膜の特性を向上させたり、前駆体薄膜を有機半導体膜とすることができる。

ここで、有機半導体膜に隣接してとは、有機半導体膜のいずれかの表面側に光吸収層が形成されている場合のみならず、例えば有機半導体膜がパターン状に形成されている場合、有機半導体膜の側面に隣接して配置されている場合も含むものである。なお、光吸収層を形成し、その表面に有機半導体膜を形成した場合は、有機半導体膜は透過するが光吸収層には吸収されて熱に変換される波長の光を照射する必要がある。

このような光吸収層を構成する材料としては、例えば、レーザーを吸収することが必要であり、色素を含有したポリマー層や色素を直接蒸着あるいは塗布により作製した膜等が挙げられる。カーボンブラックは、UV〜可視〜赤外光まで用いることのできる材料であるが、他に色素としては、ポルフィリン系色素、フタロシアニン系色素、シアニン系色素、スクアリリウム系色素、アゾ系色素、縮合多環系色素、キナクリドン系色素等が挙げられる。また、光により分解して発熱するものも効率良く加熱できる材料として用いることができる。

なお、上記光吸収層は、上述したようにその一部もしくは全部が最終的な用途に応じて除去されてもよい。

5.その他の層

本発明の有機半導体膜を含有する積層体は、用途に応じて各種電極層や絶縁体層等の種々の機能層を有するものであってもよい。これらの層の材料や製造方法は、従来のものと同様であるので、ここでの説明は省略する。

本発明の有機半導体膜を含有する積層体は、用途に応じて各種電極層や絶縁体層等の種々の機能層を有するものであってもよい。これらの層の材料や製造方法は、従来のものと同様であるので、ここでの説明は省略する。

6.用途

本発明の有機半導体膜を含有する積層体の用途は、後述する電子デバイスとしての用途に限定されるものではなく、例えば回路等の用途に用いることができる。しかしながら、後述するような電子デバイスとしての用途に用いられることが好ましく、特に上述した理由と同様の理由により電界効果トランジスタに用いられることが好ましい。

本発明の有機半導体膜を含有する積層体の用途は、後述する電子デバイスとしての用途に限定されるものではなく、例えば回路等の用途に用いることができる。しかしながら、後述するような電子デバイスとしての用途に用いられることが好ましく、特に上述した理由と同様の理由により電界効果トランジスタに用いられることが好ましい。

C.電子デバイス

本発明の電子デバイスは、上述した有機半導体膜を含む積層体を用いることを特徴としている。本発明の電子デバイスは、有機物を利用したものであるので、軽量で壊れにくく、また、材料のバリエーションが豊富であるので異なる機能の組み合わせを可能にすることができるという利点を有するものである。

本発明の電子デバイスは、上述した有機半導体膜を含む積層体を用いることを特徴としている。本発明の電子デバイスは、有機物を利用したものであるので、軽量で壊れにくく、また、材料のバリエーションが豊富であるので異なる機能の組み合わせを可能にすることができるという利点を有するものである。

本発明において電子デバイスとは、有機半導体膜を用いて作製できるデバイスであり、2個以上の電極を有し、その電極間に流れる電流や生じる電圧を電気、磁気、光、または化学物質等により制御するデバイスである。例えば、電圧や電流の印加により電流や電圧を制御する素子、磁場の印加による電圧や電流を制御する素子、化学物質を作用させて電圧や電流を制御する素子が挙げられる。この制御としては、整流、スイッチング、増幅、発振、光導電性、光起電力等が挙げられる。現在シリコン等で実現されている対応するデバイスとしては、抵抗器、整流器(ダイオード)、スイッチング素子(トランジスタ、サイリスタ)、増幅素子(トランジスタ)、メモリー素子、化学センサー、フォトダイオード、フォトトランジスター、太陽電池等、あるいはこれらの素子の組み合わせや集積化したデバイスが挙げられる。電子デバイスのより具体的な例は、S.M.Sze著、Physics of Semiconductor Devices、2nd Edition (Wiley−Interscience 1981)に記載されているものを挙げることができる。

次に、電界効果トランジスタを例に挙げ、電子デバイスの作製方法の一例として説明する。

電界効果トランジスタ(FET)は、2つの電極(ソース、ドレイン)間の電気伝導度をゲート電極に印加する電圧で制御するものである。例えば、図1に示す構造を有する構造が挙げられる。ここで、1が有機半導体膜、2が絶縁体層、3と4がソースおよびドレイン電極、5がゲート電極、6が基板である。

この半導体層を形成する際に、光照射による加熱処理をするのが本特許の主旨である。Bの構造のものを例に挙げると、基板6の上に、ゲート電極5を形成する。その際にゲート電極5は素子間の接続のためにパターニングされていることが必要である。その上に絶縁体層2を形成する。絶縁体層2の厚さは、下限が50nm以上であることが好ましく、特に100nm以上であることが好ましい。上限は5μm以下であることが好ましく、特に1μm以下であることが好ましい。さらに、その絶縁体層2上に有機半導体薄膜または前駆体薄膜を形成する。この薄膜にレーザで短時間照射して加熱することにより、有機半導体特性の改良あるいは有機半導体膜への変換を行う。一度の照射で不十分であれば、間隔をあけて何度も照射することができる。所望の半導体特性を示すようになった後で、ソースとドレイン電極(3、4)を形成する。このソース、ドレイン間の間隔は、下限が0.1μm以上であることが好ましく、特に1μm以上であることが好ましい。上限は500μm以下であることが好ましく、特に100μm以下であることが好ましい。この様な方法によってボトムゲート型の電界効果トランジスタ(FET)が得られる。

なお、この例はボトムゲート型の素子であるが、他のトップゲート型等のタイプも同様に作製することができる。

本発明の電子デバイスの基板として用いられる材料は、上述した「A.積層体の製造方法」の欄で説明したものと同様であるので、ここでの説明は省略する。一方、各種電極を形成するための電極材料としては、白金、金、アルミニウム、クロム、ニッケル、銅、チタン、マグネシウム、カルシウム、バリウム、ナトリウム等の金属の他、酸化インジウムや酸化錫、あるいはその合金(ITO)、ポリアニリン、ポリピロール、ポリチオフェン、ポリアセチレン等の導電性高分子およびそれに塩酸、硫酸、スルホン酸等の酸、PF6、AsF5、FeCl3等のルイス酸、ヨウ素等のハロゲン原子、ナトリウムカリウム等の金属原子等のドーパントを添加したもの、金属粒子やカーボンブラック、フラーレン、カーボンナノチューブを分散した導電性の複合材料等の、導電性を有する材料が用いられる。また、半導体として用いられる自身の膜にドーピングして導電性を高めたものも用いることができる。

また、絶縁体層に用いられる材料としては、ポリメチルメタクリレート、ポリスチレン、ポリビニルフェノール、ポリイミド、ポリカーボネート、ポリエステル、ポリビニルアルコール、ポリ酢酸ビニル、ポリウレタン、ポリスルホン、エポキシ樹脂、フェノール樹脂等の樹脂及びこれらを組み合わせた共重合体、二酸化珪素、酸化アルミニウム、酸化チタン等の酸化物、窒化珪素等の窒化膜、SrTiO3、BaTiO3等の強誘電性酸化物膜、あるいは、上記酸化物や窒化物、強誘電性酸化物等の粒子を分散させた樹脂膜等が挙げられる。一般に絶縁体層の静電容量が大きくなるほどゲート電圧を低電圧で駆動できることになるので、有利になる。これには、誘電率の大きな絶縁材料を用いるか、絶縁体層の厚さを薄くすることに対応する。絶縁体層は、塗布(スピンコーティングやブレードコーティング)、蒸着、スパッタ、スクリーン印刷やインクジェット等の印刷法、アルミ上のアルマイトの様に金属上に酸化膜を形成する方法等、材料特性に合わせた方法で作製することができる。

本発明の電子デバイスは、これらの基板または絶縁体層の表面処理により特性を向上させることができる。これは基板の親水性/疎水性を調整して、製膜の際に得られる膜質を向上させること、特に基板あるいは絶縁体層と有機半導体膜の界面部分の特性を改良することがその原因と推定される。このような基板処理としては、ヘキサメチルジシラザン、シクロヘキセン、オクタデシルトリクロロシラン等の疎水化処理、塩酸や硫酸、酢酸等の酸や水酸化ナトリウム、水酸化カリウム、水酸化カルシウム、アンモニア等のアルカリ処理、オゾン処理、フッ素化処理、酸素やアルゴン等のプラズマ処理、ラングミュアブロジェット膜の形成処理、その他の絶縁体や半導体の薄膜の形成処理が挙げられる。

本発明の電子デバイスは、外気の影響を最小限にするために、保護膜を形成することができる。これには、エポキシ樹脂、アクリル樹脂、ポリウレタン、ポリイミド、ポリビニルアルコール等の樹脂膜、酸化珪素、窒化珪素、酸化アルミニウム等の無機酸化膜や窒化膜等が挙げられる。樹脂膜は、溶液の塗布乾燥する方法、モノマーを塗布あるいは蒸着して重合する方法が挙げられ、さらに架橋処理や多層膜を形成することも可能である。無機物の膜の形成には、スパッタ法、蒸着法等の真空プロセスでの形成方法や、ゾルゲル法に代表される溶液プロセスでの形成方法も用いることができる。

本発明の電子デバイスは、ディスプレーのアクティブマトリクスのスイッチング素子として利用することができる。これは、ゲートに印加される電圧でソースとドレイン間の電流をスイッチングできることを利用して、ある表示素子に電圧を印加あるいは電流を供給する時のみスイッチを入れ、その他の時間は回路を切断する事により、高速、高コントラストな表示を行うものである。

適用される表示素子としては、液晶表示素子、高分子分散型液晶表示素子、電気泳動表示素子、エレクトロルミネッセント素子、エレクトロクロミック素子等が挙げられる。

特に、本発明の有機電子デバイスは、低温プロセスでの素子作製が可能であり、プラスチック基板、プラスチックフィルムや紙等の、高温処理に耐えない基板を用いることができる。また、塗布あるいは印刷プロセスでの素子作製が可能であることから、大面積のディスプレーへの応用に適している。また、従来のアクティブマトリクスの代替としても、省エネルギープロセス、低コストプロセスの可能な素子として有利である。

また、トランジスタを集積することにより、デジタル素子やアナログ素子が実現できる。これらの例としては、AND、OR、NAND、NOT等の論理回路、メモリー素子、発振素子、増幅素子等が挙げられる。さらにこれらを組み合わせることにより、ICカードやICタグを作製することができる。

有機半導体は、ガスや化学物質、温度等の外部の刺激により、特性が大きく変化するので、それらのセンサーへの応用も考えられる。例えば、本発明の有機電子デバイスの特性が、気体や液体との接触により変化する量を測定することにより、定性的あるいは定量的にそれに含まれている化学物質を検出することが可能である。

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

以下に実施例を示して、本発明をさらに具体的に説明する。

(実施例1)

次に示すビシクロ化合物0.7wt%のクロロホルム溶液を、スライドグラス基板上にスピンコートすることにより、良好な100nm厚の膜を得た。CO2レーザ光(波長10.6μm、パワー2W、掃引速度1m/s、掃引ピッチ25μm、スポット径100μm、連続して光を照射する時間79μs)を照射して、この前駆体から有機半導体への変換を行った。吸収スペクトルでは690nm付近の吸収が現れていること、及びX線回折測定ではテトラベンゾポルフィリン由来のピークが現れていることから、上記前駆体から有機半導体への変換が起こっていることが分かった。図4に吸収スペクトル測定データを、図5にX線回折測定データを示す。

次に示すビシクロ化合物0.7wt%のクロロホルム溶液を、スライドグラス基板上にスピンコートすることにより、良好な100nm厚の膜を得た。CO2レーザ光(波長10.6μm、パワー2W、掃引速度1m/s、掃引ピッチ25μm、スポット径100μm、連続して光を照射する時間79μs)を照射して、この前駆体から有機半導体への変換を行った。吸収スペクトルでは690nm付近の吸収が現れていること、及びX線回折測定ではテトラベンゾポルフィリン由来のピークが現れていることから、上記前駆体から有機半導体への変換が起こっていることが分かった。図4に吸収スペクトル測定データを、図5にX線回折測定データを示す。

(実施例2)

実施例1で用いたビシクロ化合物をゲート、ソース、ドレイン電極を設けた高ドープSi基板上にスピンコートし、良好な100nm厚の膜を得た。実施例1と同様のCO2レーザ光(但し、パワー12W、掃引速度3mm/s、連続して光を照射する時間27msに変更)を窒素雰囲気下で25μmピッチで照射して、前駆体から有機半導体への変換を行い、FET特性から飽和移動度を求めたところ、5×10−5cm2/Vsが得られた。

実施例1で用いたビシクロ化合物をゲート、ソース、ドレイン電極を設けた高ドープSi基板上にスピンコートし、良好な100nm厚の膜を得た。実施例1と同様のCO2レーザ光(但し、パワー12W、掃引速度3mm/s、連続して光を照射する時間27msに変更)を窒素雰囲気下で25μmピッチで照射して、前駆体から有機半導体への変換を行い、FET特性から飽和移動度を求めたところ、5×10−5cm2/Vsが得られた。

(実施例3)

実施例1で用いたビシクロ化合物を80μm厚のポリイミド基板上にスピンコートし、良好な100nm厚の膜を得た。このポリイミド基板と実施例2で用いた高ドープSi基板とを、ビシクロ化合物と電極が接するように重ね、ポリイミド基板のビシクロ化合物を塗布していない側から、実施例1と同様のCO2レーザ(但し、パワー6W、掃引速度250mm/s、掃引ピッチ100μm、連続して光を照射する時間314μsに変更)を窒素雰囲気下で照射して、ポリイミド基板上のビシクロ化合物をSi基板上へ転写した。ポリイミド基板上の照射位置を変えて10回分の転写を重ね、FET特性から飽和移動度を求めたところ、1.4×10−4cm2/Vsが得られた。

実施例1で用いたビシクロ化合物を80μm厚のポリイミド基板上にスピンコートし、良好な100nm厚の膜を得た。このポリイミド基板と実施例2で用いた高ドープSi基板とを、ビシクロ化合物と電極が接するように重ね、ポリイミド基板のビシクロ化合物を塗布していない側から、実施例1と同様のCO2レーザ(但し、パワー6W、掃引速度250mm/s、掃引ピッチ100μm、連続して光を照射する時間314μsに変更)を窒素雰囲気下で照射して、ポリイミド基板上のビシクロ化合物をSi基板上へ転写した。ポリイミド基板上の照射位置を変えて10回分の転写を重ね、FET特性から飽和移動度を求めたところ、1.4×10−4cm2/Vsが得られた。

(実施例4)

実施例1で用いたビシクロ化合物を300nmの熱酸化膜を設けた高ドープSi基板上に塗布し、良好な100nm厚の膜を得た。実施例1と同様のCO2レーザ(但し、パワー12W、掃引速度250mm/s、連続して光を照射する時間314μsに変更)を窒素雰囲気下で5回繰り返して照射して、前駆体から有機半導体への変換を行った。その上に、金のソース、ドレイン電極を作成し、FET特性から飽和移動度を求めたところ、2.7×10−3cm2/Vsが得られた。

実施例1で用いたビシクロ化合物を300nmの熱酸化膜を設けた高ドープSi基板上に塗布し、良好な100nm厚の膜を得た。実施例1と同様のCO2レーザ(但し、パワー12W、掃引速度250mm/s、連続して光を照射する時間314μsに変更)を窒素雰囲気下で5回繰り返して照射して、前駆体から有機半導体への変換を行った。その上に、金のソース、ドレイン電極を作成し、FET特性から飽和移動度を求めたところ、2.7×10−3cm2/Vsが得られた。

(実施例5)

実施例1で用いたビシクロ化合物2mgをクロロホルム1mLに溶解し、これをスライドグラス基板上にスピンコートすることにより良好な500nmの厚さの膜を得た。この膜の吸収スペクトルを測定すると、532nmでの吸光係数は2.4×106(m−1)であった。

実施例1で用いたビシクロ化合物2mgをクロロホルム1mLに溶解し、これをスライドグラス基板上にスピンコートすることにより良好な500nmの厚さの膜を得た。この膜の吸収スペクトルを測定すると、532nmでの吸光係数は2.4×106(m−1)であった。

QスイッチパルスYAGレーザのSHG光(532nm、パルス幅10ns、連続して照射する時間10ns)を照射してこの前駆体から有機半導体への変換を行った。60mJ/パルスの光を5mmφのスポットで照射すると、照射した部分が緑色に変化し、その吸収スペクトルから上記前駆体から有機半導体への変換の起こっていることが分かった。

また、集光しない条件で、照射エネルギーを20mJ以下にすると変化は見られなかった。僅かに集光してレーザ光パワー密度を3倍に上げると照射した部分は白く抜けてしまった。したがって、ある照射パワーの範囲で前駆体から有機半導体に変換できる。

本手法で変換した有機半導体は、通常の加熱処理によって得られる膜と同等に良好な電気特性を示すと考えられる。

(実施例6)

実施例5で用いたビシクロ化合物をPET基板上に成膜し、これを100rpmで回転させながら(回転半径15mm)、405nmの半導体レーザの光(パワー4mW)を1μmに集光して、連続して光を照射する時間5μsで照射したところ、基板には全く影響しないで照射した部分が緑色に変化していることから、上記前駆体から有機半導体への変換が起こっていると予想された。

実施例5で用いたビシクロ化合物をPET基板上に成膜し、これを100rpmで回転させながら(回転半径15mm)、405nmの半導体レーザの光(パワー4mW)を1μmに集光して、連続して光を照射する時間5μsで照射したところ、基板には全く影響しないで照射した部分が緑色に変化していることから、上記前駆体から有機半導体への変換が起こっていると予想された。

この有機半導体膜上にソース、ドレイン電極、絶縁体層、ゲート電極を形成したところ、電界効果トランジスタとして作動すると予想される。

(実施例7)

実施例5で用いたビシクロ化合物をSi基板上に成膜し、これを100rpmで回転させながら(回転半径15mm)、405nmの半導体レーザの光(パワー4mW)を1μmに集光して、連続して光を照射する時間5μsで照射したところ、基板には全く影響しないで有機半導体膜のみが形成された。

実施例5で用いたビシクロ化合物をSi基板上に成膜し、これを100rpmで回転させながら(回転半径15mm)、405nmの半導体レーザの光(パワー4mW)を1μmに集光して、連続して光を照射する時間5μsで照射したところ、基板には全く影響しないで有機半導体膜のみが形成された。

(実施例8)

PET基板上にペンタセンを室温で蒸着し、成膜した。これにパルスYd:YAGレーザのSHG光(532nm、10ns、連続して光を照射する時間10ns)を照射して有機半導体膜を得た。得られた有機半導体膜の電気特性は、加熱処理して得られたものと同等であった。

PET基板上にペンタセンを室温で蒸着し、成膜した。これにパルスYd:YAGレーザのSHG光(532nm、10ns、連続して光を照射する時間10ns)を照射して有機半導体膜を得た。得られた有機半導体膜の電気特性は、加熱処理して得られたものと同等であった。

以上より、本発明の電子デバイスは、高特性を容易な作製プロセスで得ることができることが示された。

1 … 有機半導体膜

2 … 絶縁体層

3 … ソース電極

4 … ドレイン電極

5 … ゲート電極

6 … 基板

10 … 有機半導体薄膜またはその前駆体薄膜

11 … 基板

12 … 有機半導体膜

13 … 基板

21 … 活性エネルギー線

2 … 絶縁体層

3 … ソース電極

4 … ドレイン電極

5 … ゲート電極

6 … 基板

10 … 有機半導体薄膜またはその前駆体薄膜

11 … 基板

12 … 有機半導体膜

13 … 基板

21 … 活性エネルギー線

Claims (7)

- 基板上に少なくとも有機半導体またはその前駆体からなる薄膜を形成した後、活性エネルギー線を照射する工程を含むことを特徴とする積層体の製造方法。

- 前記活性エネルギー線が光であり、前記光を照射することにより前記薄膜を加熱することを特徴とする請求項1に記載の積層体の製造方法。

- 前記光がレーザ光であることを特徴とする請求項2に記載の積層体の製造方法。

- 前記薄膜の一領域に連続して光を照射する時間が100ms以下であることを特徴とする請求項2または請求項3に記載の有機半導体膜を含む積層体の製造方法。

- 基板と、前記基板上に形成された断熱性および耐熱性を有する熱遮断層と、前記熱遮断層上に形成された有機半導体膜とを有することを特徴とする積層体。

- 請求項1から請求項4までのいずれかの請求項に記載の積層体の製造方法により製造された積層体を用いることを特徴とする電子デバイス。

- 前記有機電子デバイスが電界効果トランジスタであることを特徴とする請求項6に記載の電子デバイス。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004011131A JP2004247716A (ja) | 2003-01-23 | 2004-01-19 | 積層体の製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003015053 | 2003-01-23 | ||

| JP2004011131A JP2004247716A (ja) | 2003-01-23 | 2004-01-19 | 積層体の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004247716A true JP2004247716A (ja) | 2004-09-02 |

| JP2004247716A5 JP2004247716A5 (ja) | 2007-03-01 |

Family

ID=33032032

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004011131A Pending JP2004247716A (ja) | 2003-01-23 | 2004-01-19 | 積層体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004247716A (ja) |

Cited By (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006131509A (ja) * | 2004-11-02 | 2006-05-25 | Sharp Corp | シラン化ペンタセン前駆化合物の製造方法及びそれを用いた有機薄膜 |

| JP2006245559A (ja) * | 2005-02-07 | 2006-09-14 | Mitsubishi Chemicals Corp | 電界効果トランジスタ及びその製造方法 |

| JP2006352143A (ja) * | 2005-06-18 | 2006-12-28 | Samsung Sdi Co Ltd | 有機半導体のパターニング方法 |

| JP2007115927A (ja) * | 2005-10-20 | 2007-05-10 | Tokyo Univ Of Agriculture & Technology | 熱処理方法 |

| JP2007273938A (ja) * | 2005-09-06 | 2007-10-18 | Canon Inc | 半導体素子の製造方法 |

| JP2008515654A (ja) * | 2004-10-12 | 2008-05-15 | ナノシス・インク. | 導電性ポリマー及び半導体ナノワイヤに基づいてプラスチック電子部品を製造するための完全に集積化された有機層プロセス |

| JPWO2006054686A1 (ja) * | 2004-11-18 | 2008-06-05 | コニカミノルタホールディングス株式会社 | 有機薄膜トランジスタの製造方法及び有機薄膜トランジスタ |

| JP2008524846A (ja) * | 2004-12-17 | 2008-07-10 | イーストマン コダック カンパニー | 薄膜トランジスタのためのn型半導体材料 |

| JP2008524869A (ja) * | 2004-12-21 | 2008-07-10 | イーストマン コダック カンパニー | 薄膜トランジスタのためのn型半導体材料 |

| JP2008544519A (ja) * | 2005-06-14 | 2008-12-04 | シン フイルム エレクトロニクス エイエスエイ | 強誘電体メモリ・デバイスの作製方法 |

| WO2009081796A1 (ja) * | 2007-12-20 | 2009-07-02 | Konica Minolta Holdings, Inc. | 電子デバイスおよび電子デバイスの製造方法 |

| JP2010140654A (ja) * | 2008-12-09 | 2010-06-24 | Hitachi Zosen Corp | 透明導電膜の製造方法 |

| CN101847661A (zh) * | 2009-03-26 | 2010-09-29 | 株式会社半导体能源研究所 | 半导体装置及其制造方法 |

| WO2012141116A1 (ja) * | 2011-04-11 | 2012-10-18 | 昭和電工株式会社 | 有機半導体材料活性化方法 |

| GB2492442A (en) * | 2011-06-27 | 2013-01-02 | Pragmatic Printing Ltd | Method of manufacturing a thin film transistor |

| GB2492532A (en) * | 2011-06-27 | 2013-01-09 | Pragmatic Printing Ltd | Method of manufacturing a thin film transistor |

| WO2014141846A1 (ja) * | 2013-03-13 | 2014-09-18 | 富士フイルム株式会社 | 有機半導体膜の形成方法 |

| JP2015070082A (ja) * | 2013-09-27 | 2015-04-13 | 富士フイルム株式会社 | 金属酸化物膜の製造方法、金属酸化物膜、薄膜トランジスタ、表示装置、イメージセンサ及びx線センサ |

| US9711725B2 (en) | 2013-03-19 | 2017-07-18 | Fujifilm Corporation | Method for producing organic semiconductor element |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04199638A (ja) * | 1990-11-29 | 1992-07-20 | Ricoh Co Ltd | 電界効果型薄膜トランジスタ、これを用いた表示装置及びその製造方法 |

| JPH0697523A (ja) * | 1992-09-10 | 1994-04-08 | Nec Corp | 分子材料の処理方法 |

| JP2002324931A (ja) * | 2001-03-30 | 2002-11-08 | Lucent Technol Inc | 集積回路薄膜トランジスタデバイスの製造方法 |

| WO2002095805A2 (en) * | 2001-05-23 | 2002-11-28 | Plastic Logic Limited | Laser parrering of devices |

-

2004

- 2004-01-19 JP JP2004011131A patent/JP2004247716A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04199638A (ja) * | 1990-11-29 | 1992-07-20 | Ricoh Co Ltd | 電界効果型薄膜トランジスタ、これを用いた表示装置及びその製造方法 |

| JPH0697523A (ja) * | 1992-09-10 | 1994-04-08 | Nec Corp | 分子材料の処理方法 |

| JP2002324931A (ja) * | 2001-03-30 | 2002-11-08 | Lucent Technol Inc | 集積回路薄膜トランジスタデバイスの製造方法 |

| WO2002095805A2 (en) * | 2001-05-23 | 2002-11-28 | Plastic Logic Limited | Laser parrering of devices |

Cited By (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008515654A (ja) * | 2004-10-12 | 2008-05-15 | ナノシス・インク. | 導電性ポリマー及び半導体ナノワイヤに基づいてプラスチック電子部品を製造するための完全に集積化された有機層プロセス |

| JP2006131509A (ja) * | 2004-11-02 | 2006-05-25 | Sharp Corp | シラン化ペンタセン前駆化合物の製造方法及びそれを用いた有機薄膜 |

| JPWO2006054686A1 (ja) * | 2004-11-18 | 2008-06-05 | コニカミノルタホールディングス株式会社 | 有機薄膜トランジスタの製造方法及び有機薄膜トランジスタ |

| JP2008524846A (ja) * | 2004-12-17 | 2008-07-10 | イーストマン コダック カンパニー | 薄膜トランジスタのためのn型半導体材料 |

| JP2008524869A (ja) * | 2004-12-21 | 2008-07-10 | イーストマン コダック カンパニー | 薄膜トランジスタのためのn型半導体材料 |

| JP2006245559A (ja) * | 2005-02-07 | 2006-09-14 | Mitsubishi Chemicals Corp | 電界効果トランジスタ及びその製造方法 |

| JP2008544519A (ja) * | 2005-06-14 | 2008-12-04 | シン フイルム エレクトロニクス エイエスエイ | 強誘電体メモリ・デバイスの作製方法 |

| JP2006352143A (ja) * | 2005-06-18 | 2006-12-28 | Samsung Sdi Co Ltd | 有機半導体のパターニング方法 |

| JP2007273938A (ja) * | 2005-09-06 | 2007-10-18 | Canon Inc | 半導体素子の製造方法 |

| JP2007115927A (ja) * | 2005-10-20 | 2007-05-10 | Tokyo Univ Of Agriculture & Technology | 熱処理方法 |

| JP5423396B2 (ja) * | 2007-12-20 | 2014-02-19 | コニカミノルタ株式会社 | 電子デバイスおよび電子デバイスの製造方法 |

| WO2009081796A1 (ja) * | 2007-12-20 | 2009-07-02 | Konica Minolta Holdings, Inc. | 電子デバイスおよび電子デバイスの製造方法 |

| JP2010140654A (ja) * | 2008-12-09 | 2010-06-24 | Hitachi Zosen Corp | 透明導電膜の製造方法 |

| CN101847661A (zh) * | 2009-03-26 | 2010-09-29 | 株式会社半导体能源研究所 | 半导体装置及其制造方法 |

| WO2012141116A1 (ja) * | 2011-04-11 | 2012-10-18 | 昭和電工株式会社 | 有機半導体材料活性化方法 |

| GB2492442A (en) * | 2011-06-27 | 2013-01-02 | Pragmatic Printing Ltd | Method of manufacturing a thin film transistor |

| US9425193B2 (en) | 2011-06-27 | 2016-08-23 | Pragmatic Printing Ltd | Methods of manufacturing transistors including forming a depression in a surface of a covering of resist material |

| US10672765B2 (en) | 2011-06-27 | 2020-06-02 | National Centre For Printable Electronics | Methods of manufacturing transistors including forming a depression in a surface of a covering of resist material |

| GB2492532A (en) * | 2011-06-27 | 2013-01-09 | Pragmatic Printing Ltd | Method of manufacturing a thin film transistor |

| GB2522565B (en) * | 2011-06-27 | 2016-02-03 | Pragmatic Printing Ltd | Transistor and its method of manufacture |

| GB2492532B (en) * | 2011-06-27 | 2015-06-03 | Pragmatic Printing Ltd | Transistor and its method of manufacture |

| GB2522565A (en) * | 2011-06-27 | 2015-07-29 | Pragmatic Printing Ltd | Transistor and its method of manufacture |

| GB2492442B (en) * | 2011-06-27 | 2015-11-04 | Pragmatic Printing Ltd | Transistor and its method of manufacture |

| US20150364686A1 (en) * | 2013-03-13 | 2015-12-17 | Fujifilm Corporation | Method for forming organic semiconductor film |

| JP2014179371A (ja) * | 2013-03-13 | 2014-09-25 | Fujifilm Corp | 有機半導体膜の形成方法 |

| US9680099B2 (en) | 2013-03-13 | 2017-06-13 | Fujifilm Corporation | Method for forming organic semiconductor film |

| WO2014141846A1 (ja) * | 2013-03-13 | 2014-09-18 | 富士フイルム株式会社 | 有機半導体膜の形成方法 |

| US9711725B2 (en) | 2013-03-19 | 2017-07-18 | Fujifilm Corporation | Method for producing organic semiconductor element |

| JP2015070082A (ja) * | 2013-09-27 | 2015-04-13 | 富士フイルム株式会社 | 金属酸化物膜の製造方法、金属酸化物膜、薄膜トランジスタ、表示装置、イメージセンサ及びx線センサ |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2004247716A (ja) | 積層体の製造方法 | |

| KR101192615B1 (ko) | 전계 효과 트랜지스터 | |

| Kwak et al. | Tailoring Morphology and Structure of Inkjet‐Printed Liquid‐Crystalline Semiconductor/Insulating Polymer Blends for High‐Stability Organic Transistors | |

| JP2007019014A (ja) | 平板表示装置及びその製造方法 | |

| JP4977968B2 (ja) | 電子素子の製造方法 | |

| JP2003304014A (ja) | 有機電子デバイス及びその作製方法 | |

| US8883546B2 (en) | Process for preparing an organic electronic device | |

| JP4572501B2 (ja) | 有機薄膜トランジスタの製造方法 | |

| JP5137296B2 (ja) | 電界効果トランジスタ | |

| JP2005072569A (ja) | 有機電界効果トランジスタ | |

| WO2016088793A1 (ja) | 有機化合物及びその用途 | |

| JP6592758B2 (ja) | 新規な縮合多環芳香族化合物及びその用途 | |

| JP2003309268A (ja) | 有機トランジスタ素子及びその製造方法 | |

| JP2008226959A (ja) | 有機電界効果トランジスタの製造方法、及び、有機電界効果トランジスタ | |

| Yamazaki et al. | Drastic improvement in wettability of 6, 13-bis (triisopropylsilylethynyl) pentacene by addition of silica nanoparticles for solution-processable organic field-effect transistors | |

| Makrygianni et al. | Laser printed organic semiconductor PQT-12 for bottom-gate organic thin-film transistors: Fabrication and characterization | |

| KR101172187B1 (ko) | 스프레이 방식을 이용한 박막트랜지스터 및 전자회로를 제조하는 방법 | |

| JP2005322895A (ja) | 有機電子デバイスの製造方法及び有機電子デバイス | |

| JP5023630B2 (ja) | 有機半導体素子の製造方法 | |

| KR101101479B1 (ko) | 전하 주입성을 향상시킨 유기박막트랜지스터 및 이의 제조방법 | |

| JP4281324B2 (ja) | 有機薄膜トランジスタ素子、その製造方法及び有機薄膜トランジスタシート | |

| JP2004228371A (ja) | 電界効果トランジスタ | |

| JP4696700B2 (ja) | 有機半導体薄膜の製造方法、有機電子デバイスの製造方法及び有機電界効果トランジスタの製造方法 | |

| Yasuda et al. | Fabrication of stretch-oriented regioregular poly (3-hexylthiophene) film and its application to organic field-effect transistors | |

| JP2005277202A (ja) | 有機電界効果トランジスタ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070116 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070116 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110201 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110705 |