JP2004084815A - 軸受装置 - Google Patents

軸受装置 Download PDFInfo

- Publication number

- JP2004084815A JP2004084815A JP2002247466A JP2002247466A JP2004084815A JP 2004084815 A JP2004084815 A JP 2004084815A JP 2002247466 A JP2002247466 A JP 2002247466A JP 2002247466 A JP2002247466 A JP 2002247466A JP 2004084815 A JP2004084815 A JP 2004084815A

- Authority

- JP

- Japan

- Prior art keywords

- bearing

- bush

- oil supply

- bearing device

- supply groove

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/10—Construction relative to lubrication

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/10—Construction relative to lubrication

- F16C33/1025—Construction relative to lubrication with liquid, e.g. oil, as lubricant

- F16C33/106—Details of distribution or circulation inside the bearings, e.g. details of the bearing surfaces to affect flow or pressure of the liquid

- F16C33/1065—Grooves on a bearing surface for distributing or collecting the liquid

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C17/00—Sliding-contact bearings for exclusively rotary movement

- F16C17/02—Sliding-contact bearings for exclusively rotary movement for radial load only

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/10—Construction relative to lubrication

- F16C33/1025—Construction relative to lubrication with liquid, e.g. oil, as lubricant

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2300/00—Application independent of particular apparatuses

- F16C2300/02—General use or purpose, i.e. no use, purpose, special adaptation or modification indicated or a wide variety of uses mentioned

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Sliding-Contact Bearings (AREA)

Abstract

【解決手段】ブッシュ(2) の摺接面に油供給溝部(6) を備えている。ジャーナル軸(1) の摺接面に対する油供給溝部(6) の面積比は、30〜90%に設定されている。油供給溝部間の円周方向の長さL1 、前記軸受(2) の内径Dは、L1 <π・D/36の関係を有している。ジャーナル軸(1) 及びブッシュ(2) が規定の角度範囲において相互に回転する軸受装置やジャーナル軸(1) 及びブッシュ(2) が相対的に連続して回転する軸受装置にも、ジャーナル軸(1) 及びブッシュ(2) の既存の大きさを維持して有効に使用でき、局部的な油膜切れや油膜不足が防止できる。

【選択図】図1

Description

【発明の属する技術分野】

本発明は筒状の軸受に潤滑油の油膜を介して相対的に回転する軸部材を備えた各種機械の軸受装置に係わり、特に、装置の損傷、磨耗、過熱や焼付きを防止することを可能にした軸受装置に関する。

【0002】

【従来の技術】

従来、軸部材を軸受に回転自在に支承する軸受装置としては、建設・土木機械、或いは油圧機器の一般機械類などにおける様々な連結部分に多用されている。この種の軸受装置にあっては、 回転軸と、同回転軸を支持する軸受との間の各摺接面に内部摩耗を防止するための潤滑油が充填されている。回転軸の回転に伴って、潤滑油が回転軸と軸受との間の各摺接面に導かれて薄い油膜を形成する。この軸受装置は、例えば回転軸の停止時や起動時、或いは外部から変動荷重を受けるようなときには油膜が部分的に破れる場合がある。かかる局部的な油膜切れや油膜不足が発生すると、回転軸と軸受との間の接触圧力が増大して、その接触圧力による摩擦熱により回転軸と軸受との間に焼付きを生じるという問題等がある。

【0003】

この軸受や回動軸の焼付きを防止することを可能にした軸受装置の一例が、例えば特開平9−68217号公報に開示されている。同公報に開示された軸受装置は、軸受又は回転軸のいずれか一方の摺接面に回転軸の軸方向又は回転方向に沿って断面が略台形状の凹凸を有する多数個の表面加工部を備えている。同表面加工部は、数10μm〜数100μmの間隔をもって周期的に形成されている。

【0004】

この表面加工部を回転軸の軸方向に沿って周期的に有する軸受装置にあっては、表面加工部における略台形状の下底の長さの平均値に対する上底の長さの平均値の比を0.6以上1.0未満に設定している。一方、表面加工部を回転軸の回転方向に沿って周期的に有する軸受装置は、表面加工部における略台形状の下底の長さの平均値に対する上底の長さの平均値の比を零よりも大きく0.6以下に設定している。

【0005】

かかる軸受装置の表面加工部の形状は、潤滑油の油膜保持機能が高くなり、油膜を安定して発生することができるようになる。このため、回転軸と軸受との間の摩擦熱が少なくなり、回転軸や軸受の内部に焼付きを抑制することができるという利点がある。

【0006】

【発明が解決しようとする課題】

一般に、回転軸と軸受との間に循環供給される潤滑油の油膜を介して回転軸及び軸受が相対的に摺動する軸受装置は、回転軸と軸受との間の各摺接面に潤滑油供給源と直接接続する主な油供給溝部の他に、同油供給溝部から供給される潤滑油を循環供給するための多数個の油供給副溝部を設置することにより潤滑油の循環供給量を増やすことができる。油供給副溝部の数を増やせば、回転軸と軸受との間の焼付きを低減することはできるものの、多数個の油供給副溝部間のランド部(回転軸及び軸受間の摺接面)の回転方向の長さが短くなり、回転軸と軸受との間の摺接面が減少する。その結果、回転軸と軸受との間の接触圧力が増大し、その接触圧力による摩擦熱により回転軸と軸受との間に焼付きを発生しやすくなる。

【0007】

かかる不具合を解消するには、例えば油供給溝部の大きさを変えることなく回転軸と軸受との間の摺接面を拡大すべく、回転軸の直径と相手方の軸受の内径とを大きく設定するとともに、両者の軸方向の長さをも大きくする。つまり、油供給副溝部間のランド部の回転方向の長さ及び軸方向の長さを長く設定すれば、回転軸と軸受との間の摺動面を大きくとることができるようになり、その接触圧を分散させることができる。しかしながら、回転軸の直径及び相手方の軸受の内径を大きく設定すると同時に、その軸方向の長さをも大きく設定すると、必然的に軸受装置が大型化してしまうという欠点がある。

【0008】

上記特開平9−68217号公報に開示された軸受装置は、軸受及び回転軸が相対的に高速度、高荷重で一方向に連続して回転する一般機械類等に使用する場合には、新しい潤滑油が前記表面加工部の凹部を介して回転軸及び軸受の間の各摺接面に循環供給され、潤滑油が回転軸や軸受の全面を被覆するような付着状態を作り出すことがしやすい。

【0009】

一方、回転軸及び軸受が低速度、高荷重で所定の角度を往復回転する建設・土木機械の作業機用の連結部に装備される軸受装置は、回転軸の外周面と軸受の内周面との間の相対的な滑り速度が極めて遅く、前記作業機の揺動に応じて回転軸を複数回にわたって同一角度領域を往復回転させる。このため、その接触角度領域では常に大きな荷重がかかり、回転軸と軸受との間に循環供給される潤滑油は、回転軸や軸受の全面に付着しづらく所々で途切れたような油膜切れや油膜不足が発生しやすくなる。

【0010】

また、仮に上記公報に開示された軸受装置を建設・土木機械の作業機の連結部に使用して、多数個の油供給副溝部によって潤滑油を十分に循環供給することができたとしても、既述したごとく回転軸と軸受との間の摺接面が小さい場合には、回転軸と軸受との間の摺動面における接触圧力が極端に高くなる。このため、前記作業機用の連結部の軸受装置は、回転軸の外周面や軸受の内周面との間に充分な潤滑作用が得られにくくなる。

【0011】

その結果、局部的な油膜切れや油膜不足により回転軸や軸受に擦過傷、磨耗、過熱等を引き起しやすいだけではなく、その接触圧力による摩擦熱により回転軸や軸受の内部に焼付きを発生しやすくなる。しかも、油膜切れ等が発生すると、振動や騒音を生じるため、建設・土木機械の性能を著しく低下させる原因につながる。従って、上記公報に開示された軸受装置は、前記作業機のような低速度、低揺動角、高荷重の条件下で使用される軸受装置における回転軸と軸受との摺接面に対して満足する潤滑作用が発揮されがたい。

【0012】

上記公報に開示された軸受装置にあっては、回転軸の軸方向又は回転方向に沿って特定の形をもつ多数個の表面加工部を形成することにより、油膜を安定して発生させるようにし、専ら回転軸や軸受の焼付きを抑制することを期待しているものである。つまり、上述のような建設・土木機械における作業機用の連結部に装備される低速揺動、高荷重用の軸受装置のように、規定された小揺動領域から大揺動領域までの全領域にわたり作業機を揺動させて、回転軸と軸受との間に大きな接触圧力をもつ摺動動作がなされる軸受装置に対しては、上述の軸受装置を採用しても、その構造上、摺動抵抗を低減させると同時に、回転軸や軸受の焼付きを低減させようとすることは極めて難しい。

【0013】

このような低速揺動、高荷重用の軸受装置に対しては、上述のごとく、前記表面加工部の形態を単に変えるだけでは耐磨耗性、耐焼付き性を確保することができず、相変わらず油膜不足又は油膜切れなどの発生を誘発して、回転軸や軸受に焼付き等が発生しやすいという従来の技術的課題を相変わらず解決するには到っていない。

【0014】

本発明は、かかる従来の課題を解消すべくなされたものであり、その具体的な目的は、従来と同様に部品点数が少なく簡単な構造で潤滑性、耐荷重性、耐磨耗性、耐焼付き性を良好に維持することができる各種機械の軸受装置を提供することにある。

【0015】

【課題を解決するための手段及び作用効果】

本件発明者等は、上記課題を解決すべく鋭意検討を重ねたところ、軸受又は軸部材のいずれか一方の摺接面に対する油供給溝部の面積比を所定の値に設定すれば、前記軸受と前記軸部材とが相対的に摺動する回転角が小さくても、局部的な油膜切れや油膜不足を発生することなく軸部材と軸受との間の摺動における接触圧力を低減できることが判明し、軸部材と軸受との間の磨耗、焼付きを発生させることなく予想外の成果を挙げることができ、従来では予測し得ない新規な発明をするに到った。

【0016】

本件請求項1に係る発明は、筒状の軸受に潤滑油の油膜を介して相対的に回転自在に支承された軸部材を備えた各種機械の軸受装置であって、前記軸受又は前記軸部材のいずれか一方の摺接面に潤滑油の油供給溝部を備えてなり、前記軸受又は前記軸部材のいずれか一方の摺接面に対する前記油供給溝部の面積比が、30〜90%であることを特徴とする軸受装置にある。

【0017】

本発明は、前記軸受又は前記軸部材が規定の回転角度範囲において、必ず隣接する油供給溝部を有していることが前提となる。前記軸受又は前記軸部材のいずれか一方の摺接面に対する前記油供給溝部の面積比としては、好ましくは30〜90%であることが望ましい。前記軸受又は前記軸部材のいずれか一方の摺接面に対する前記油供給溝部の面積比が30〜90%を確保していれば、前記軸受と前記軸部材の各受面との間に局部的な油膜切れや油膜不足を発生させることなく充分な潤滑作用を得ることができる。この面積比が30%よりも小さい場合には所望の焼付け荷重が得がたく、90%よりも大きい場合には前記軸受と前記軸部材の各受面の耐荷重性が充分に得られない。その結果、異常磨耗、擦過傷や焼付き等が大きくなり、或いは破損などが生じやすくなり、苛酷な使用条件下で軸受装置の長い寿命を得ることができない。

【0018】

従って本発明にあっては、前記軸受及び前記軸部材が規定の回転角度範囲において相互に回転する軸受装置や、前記軸受及び前記軸部材が相対的に連続して回転する軸受装置に対しても、前記軸受及び前記軸部材を殊更に大型化することなく既存の大きさを維持して、その寿命を長くさせることができる。

【0019】

前記軸受と前記軸部材とが相対的に摺動する回転角が小さくても、前記軸受と前記軸部材の各受面の磨耗、擦過傷や焼付き等を未然に回避することができると共に、各受面の耐久性、耐焼付き性を大幅に向上することができるようになる。その結果、部品点数が少ない簡単な構造で振動や騒音を起こすこともなく、軸受装置の品質性能を長期間にわたって確保することができる。

【0020】

請求項2に係る発明は、前記油供給溝部間の円周方向の長さL1 、前記軸受の内径Dが、L1 <π・D/36の関係を有することを特徴としている。

この発明は、前記油供給溝部間の円周方向の長さ(ランド長さ)L1 が前記軸受の内周面の長さ(π・D)を36等分した値よりも小さく設定されるとともに、前記油供給溝部の面積比30〜90%を満足するように設定されている。

【0021】

かかる構成によれば、前記軸受と前記軸部材との間の摺接面が適度な接触圧をもって摺動できるようになる。前記軸受の内径、前記軸部材の直径やその軸方向の長さを大きく設定することもなくなり、軸受装置自体の大型化が回避されるとともに、前述の作用効果が確実に発揮される。

【0022】

請求項3に係る発明は、前記軸受又は前記軸部材のいずれか一方の表面に軟窒化処理が施されていることを特徴としている。

この構成によれば、硬化処理として軟窒化処理を施すことにより焼入れ歪みが低減でき、前記油供給溝部として互いに平行な一条溝又は多条溝を安価に形成することができる。

【0023】

【発明の実施の形態】

以下、本発明の好適な実施の形態を添付図面に基づいて具体的に説明する。

本発明は、例えば建設・土木機械、産業機械等の軸受装置に効果的に使用できる。なお、本実施形態では図示せぬ建設・土木機械である掘削機に装備されたブームやアーム等の作業機における連結部を例に挙げて説明するが、本発明は掘削機用作業機の連結部に限定されるものではなく、例えば作業機における様々な連結部分、更には建設・土木機械以外の産業分野における各種の油圧機器や圧縮機の一般機械類等の軸受装置に有効に適用し得ることは勿論である。

【0024】

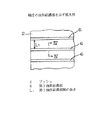

図1〜図5は本発明の代表的な第1の実施形態である軸受装置の一部を構成する軸受の構造の一例を概略的に示しており、図1は同軸受の縦断面図、図2は同軸受の周縁部を示す図1の矢印II部における拡大図、図3は同軸受の中央部を示す図1の矢印III 部における拡大図、図4は同軸受の油供給溝部を示す拡大図、図5は同油供給溝部を示す図4のIV−IV線の矢視拡大断面図である。

【0025】

これらの図において、図示せぬ掘削機に装備されたアーム及びバケットを連結する作業機の連結部に適用された軸受装置は、軸部材としてのジャーナル軸1を備え、同ジャーナル軸1は、図示せぬバケットの一対のブラケット間に固定支持されている。前記ジャーナル軸1には、図示せぬ円筒状のボスが回転自在に外嵌されている。同ボスの内周には、前記ジャーナル軸1に摺接する相手である軸受としての円筒状のブッシュ2が固定支持されている。

【0026】

前記ボスは、前記ブッシュ2を介してジャーナル軸1に対して回転自在に支承されており、前記アームの先端に固定支持されている。前記ボスにおける両端の開口縁部には、図示せぬダストオイルシール材が同心上に嵌着固定されている。このダストオイルシール材により、前記ジャーナル軸1の外周面と前記ブッシュ2の内周面との間には油溜まりが画成されており、同油溜まりには潤滑油が充填されている。上記構成の軸受装置を用いた図示せぬ掘削機の稼働時において、前記アームに揺動自在に連結されたバケットが揺動すると、前記ジャーナル軸1と前記ブッシュ2とが相互に回転する。

【0027】

上記のごとく構成された作業機の連結部は一般的な構造を有しているため、ここでは、その詳しい説明は省略し、本発明の特徴部をなすジャーナル軸1とブッシュ2との間の摺接部分について具体的に説明する。本発明にあっては、ジャーナル軸1又はブッシュ2のいずれか一方の摺接面に本発明の特徴部の一部を構成する潤滑油の油供給溝部5,6を備えている。以下の実施形態にあっては、ブッシュ2の構成を例に挙げて説明するが、本発明にあっては、これに限定されるものではなく、ジャーナル軸1に適用し得ることは勿論である。

【0028】

本実施形態にあっては、前記ブッシュ2は、JIS記号により材質規格された所望の鋼材からなる。同ブッシュ2の表面硬度はロックウェル硬さHRCで50以上であればよく、好ましくはロックウェル硬度HRCで52〜60が特に望ましい。更には、成膜処理技術により前記ブッシュ2の内周面に潤滑油の油膜保持機能に優れた薄膜層を形成することができる。

【0029】

前記ブッシュ2における両端の開口縁部は、図2に示すように、前記ジャーナル軸1の挿入を容易にするべく内部テーパ面2aが形成されると共に、同ブッシュ2における両端の外側縁部には、ブッシュ2のボス内への圧入を容易にするために前記内部テーパ面2aよりも勾配の小さい外部テーパ面2bが形成されている。更に、前記ブッシュ2の外周面の中央部には、図3に示すように円弧形状の潤滑油流路3がブッシュ円周方向にわたり直線状に形成されている。

【0030】

前記ブッシュ2の内周面の中央部には、円弧形状をなす第1の油供給溝部5が前記潤滑油流路3に沿って形成されている。この油供給溝部5は、ブッシュ2の上下面に開口する連通孔4を介して前記潤滑油流路3に連通されており、同潤滑油流路3の径よりも小さく設定されている。

【0031】

更に本実施形態によれば、前記ブッシュ2の内周面には、前記油供給溝部5から供給される潤滑油を循環供給するための同じく円弧形状をなす第2の油供給溝部6が前記第1油供給溝部5の両側端縁からブッシュ開口端縁にわたり直線状に配されている。図示例では、複数個の第2油供給溝部6がブッシュ軸線方向に沿って同一円周面上に等間隔に並設されており、前記ブッシュ2の内周面は凹凸形状をなしている。この第2油供給溝部6は、図4に示すように前記第1油供給溝部5の溝幅よりも小さく設定されている。

【0032】

なお、前記油供給溝部6は、前記油供給溝部5からブッシュ開口端縁にわたり配してもよく、前記油供給溝部5からブッシュ開口端縁の近傍に至る範囲に配してもよい。また、各油供給溝部5,6の形状は、図示例に限定されるものではなく、例えば矩形や三角形であってもよい。

【0033】

一般的に、潤滑油の油膜を介してジャーナル軸1とブッシュ2とが相対的に摺動する軸受装置は、ジャーナル軸1とブッシュ2との間の摺接面が小さい場合には、ジャーナル軸1とブッシュ2との間の摺動における接触圧力が高くなるため、その接触圧力による摩擦熱によりジャーナル軸1やブッシュ2の内部に焼付きを発生する。ジャーナル軸1及びブッシュ2の間の摺接面が大きく設定できれば、ジャーナル軸1及びブッシュ2の間の摺動における接触圧力を減少することができ、その接触圧力による摩擦熱によりジャーナル軸1やブッシュ2の内部に焼付きを発生することなく軸受装置の寿命を長くできる。しかし、既述のようにジャーナル軸1とブッシュ2との間の摺接面を大きくすべくジャーナル軸1の直径及び相手方のブッシュ2の内径を大きく設定すると同時に、その軸方向の長さをも大きく設定すると、必然的に軸受装置が大型化してしまう。

【0034】

本発明の最も特徴とするところは、前記油供給溝部6が前記ジャーナル軸1の摺接面に対して30〜90%となる面積比で設定されていることにあり、前記ジャーナル軸1の回転角における規定の回転領域にわたり、必ず隣接する第2油供給溝部6を有していることが肝要である。

【0035】

本実施形態にあっては、前記第2油供給溝部6の溝幅W1 と前記ブッシュ2の内径Dとが0<W1 /D<0.5の関係を有している。前記第2油供給溝部6の下底の溝幅W2 は、W2 ≦W1 の寸法関係になっている。前記第2油供給溝部6は、例えばブローチ盤を用いるか、あるいは旋盤を用いたナーリング加工にて前記ブッシュ2の内周面に所定の間隔をもって溝加工を施す。前記第2油供給溝部6は、上述のごとくジャーナル軸1の摺接面に対する面積比を30〜90%に設定することが好ましい。

【0036】

前記第2油供給溝部6の面積比が30〜90%を確保していれば、前記ジャーナル軸1及び前記ブッシュ2の各受面との間に充分な潤滑作用を得ることができる。この面積比が30%よりも小さいと、所望の焼付け荷重が得がたく、90%よりも大きいと、ジャーナル軸1及びブッシュ2の各受面の耐荷重性が充分に得られない。その結果、異常磨耗、擦過傷や焼付き等が大きくなり、軸受装置の品質を確保することはできない。

【0037】

前記第2油供給溝部6は、その溝部間の円周方向の長さ(ランド長さ)L1 と前記ブッシュ2の内径D(=2R)とが、L1 <π・R/18の寸法関係を有している。更には、前記第2油供給溝部6の円周方向の長さL1 及び溝深さHは、H<2L1 の関係を有している。好ましくは、H≦L1 /2の関係を有することが特に望ましい。前記第2油供給溝部6の溝深さHは、0.01mmよりも大きく設定することが好ましい。

【0038】

前記ランド長さL1 及び前記ブッシュ2の内径Dは、L1 <π・D/36の関係を有することが特に望ましい。つまり、ブッシュ2の内周面の長さ(π・D)を36等分した値よりも小さく設定する。但し、第2油供給溝部6の上記面積比が30〜90%を満足していることが前提である。かかる構成を備えることにより、ブッシュ2の内径、ジャーナル軸1の直径やその軸方向の長さを大きく設定することなくジャーナル軸1とブッシュ2との間の摺接面が良好な接触圧をもって摺動できるようになり、軸受装置自体の小型化も達成し得る。

【0039】

前記ブッシュ2の内径D、前記第2油供給溝部6の溝幅W1 などを適宜に設定することにより、ジャーナル軸1とブッシュ2とが相対的に摺動する上記回転角が小さくても、局部的な油膜切れや油膜不足を発生することなくジャーナル軸1及びブッシュ2の間の摺動における接触圧力を低減できるとともに、ジャーナル軸1及びブッシュ2の間の磨耗、焼付きを発生させることもない。

【0040】

図6及び図7は、本発明に係る軸受装置の一部構成部材である軸受の第2の実施形態を示している。図6は同軸受の縦断面図であり、図7は同軸受の油供給溝部を示す拡大図である。

この第2実施形態の軸受の構成は、軸受であるブッシュ2の内周面に所定の角度αをもって傾斜する第2の油供給溝部6を形成している点以外、上記第1実施形態の軸受装置と基本的に変わるところはない。従って、これらの図において上記第1実施形態と実質的に同じ部材には同一の部材名と符号を付して、これらの部材に関する詳細な説明は省略する。

【0041】

これらの図において、前記ブッシュ2の内周面には、ブッシュ軸線方向に対して所定の傾斜角αをもつ第2油供給溝部6が螺旋状に形成されており、複数個の第2油供給溝部6,…,6が同一円周面上に等間隔に並列に配されている。前記ブッシュ2の内周面には互いに平行な一条溝又は多条溝を形成すればよく、前記第2油供給溝部6のブッシュ軸線方向に対する角度αは、0°<α<90°の関係を有している。

【0042】

この第2実施形態にあっては、上記第1実施形態における油供給溝部6と比べると、耐荷重性、耐磨耗性、耐焼付き性が良好である。また、ブッシュ2の内周面に前記第2油供給溝部6を形成したのち、ブッシュ2の内周面に軟窒化処理を施すことが好ましい。このようにすると、焼入れ歪みを小さくすることができ、前記第2油供給溝部6の深さが浅い所望形態の一条溝や多条溝等を容易に且つ廉価に製造することができるようになる。勿論、ブッシュ2の耐磨耗性や耐焼付き性等を極めて向上させることができる。

【0043】

以下に、本発明の更に具体的な実施形態について比較例と共に説明する。

図8は上述のごとく構成された本発明の軸受装置の一部構成部材であるブッシュ2に焼付きが発生したときの荷重である焼付き荷重と、ブッシュ2の溝面積率との一例をグラフで示している。

【0044】

同図において、実線で示すグラフは、上記第1実施形態におけるストレート溝を有するブッシュ2の溝面積率に対する焼付き荷重の変化の一例を示しており、同図に破線で示すグラフは、上記第2実施形態におけるヘリカル溝を有するブッシュ2の焼付き荷重の変化の一例を示している。その対応する結果をグラフ上に△、●でそれぞれプロットしている。なお、同図に一点鎖線で示すグラフが従来のブッシュの焼付き荷重の一例を示している。

【0045】

同図から明らかなように、ブッシュ2の溝面積率を30〜90%の範囲内に確保すれば、耐焼付き荷重を30トン以上に上げることができることが分かる。ブッシュ2の溝部が同じ溝面積率であるならば、上記第2実施形態におけるブッシュ2は、上記第1実施形態のブッシュ2よりも耐焼付き性に優れていることが理解できる。一方、従来のブッシュは、10トン以上の負荷荷重に対して耐焼付き性を実現させることはできない。

【0046】

以上の点から、30トン以上の耐焼付き性をもつブッシュ2を得るには、ブッシュ2の溝面積率を30〜90%の範囲内に確保すればよく、従来のブッシュと比較して大幅な耐焼付き性を実現させ得るかが理解できる。

【0047】

以上のごとく構成された本発明に係る軸受装置を製作して次のような実験を行った。

(実験例1)

例えば、ブローチ盤による加工条件として、あるいは旋盤によるナーリング加工条件としては、溝部の加工間隔を10°(6.1mm、溝面積率8%)、5°(3.05mm、溝面積率16%)、2.5°(1.53mm、溝面積率32%)の三通りとし、円筒部の内径が70mm、円筒部の外径が85mm、円筒部の長さが85mmの円筒状のブッシュ2の内周面に幅0.5mm、深さ0.2mmの円弧形状の溝部をブッシュ軸線方向に対して平行に複数個形成した。これらのブッシュ2に焼入れ処理を行い、同ブッシュ2の表面硬度をロックウェル硬度HRCで58とした。

【0048】

次に、これらのブッシュ2ごとに、2個のブッシュ2を375mmの設置間隔をもってブッシュケース内に並列に圧入固定し、2個のブッシュ2内に、直径が約70mmのジャーナル軸1を装着して組み立てた。そののち、ブッシュ2の内周面及びジャーナル軸1の外周面の間に潤滑油であるグリースを循環供給しながら、揺動角度が5°であり、揺動速度が5秒/サイクルによる条件下で連続運転を行った。そして、この連続運転中において600サイクルごとに、外部から前記ブッシュ2に一定の負荷荷重を与えて、焼付きが発生したときの荷重を焼付き荷重として評価した。その結果を表1に示す。

【0049】

【表1】

【0050】

(実験例2)

例えば、旋盤による切削加工としては、溝部の加工間隔を5°(3.05mm)とし、ブッシュ軸線方向に対して30°(溝面積率19%)、60°(溝面積率33%)、75°(溝面積率63%)の傾斜角aをもってブッシュ2の内周面に複数個の円弧形状の溝部を加工した。次に、上記実験例1と同様に、連続運転を行い、焼付きが発生したときの荷重を焼付き荷重として評価した。その結果を表2に示す。

【0051】

【表2】

【0052】

(実験例3)

上記実験例2と同様の条件によって、ブッシュ軸線方向に対して60°の傾斜角aをもってブッシュ2の内周面に複数個の半円形状の溝部を加工した。次に、ブッシュ2の内周面に軟窒化処理を施した。次に、上記実験例2と同様に、外部から軸受装置に様々な負荷荷重を作用させて評価試験を行った。軸受装置を分解してジャーナル軸1及びブッシュ2を観察したところ、50トンの負荷荷重を作用させても、ブッシュ2の内周面又はジャーナル軸1の外周面の焼付きの発生は認められなかった。軸受装置の潤滑性、耐荷重性、耐磨耗性、耐焼付き性を良好に維持することができた。

【0053】

(実験例4)

上記実験例2と同様に、ブッシュ軸線方向に対して60°の傾斜角aをもつ半円形状の溝部をブッシュ2の内周面に複数個加工した。次に、ブッシュ2の内周面にクロムメッキ処理を施して30μmの厚さの薄膜を形成した。次に、上記実験例3と同様に外部から軸受装置に様々な負荷荷重を作用させて評価試験を行った。軸受装置を分解してジャーナル軸1及びブッシュ2を観察したところ、50トンの負荷荷重を作用させても、ブッシュ2の内周面又はジャーナル軸1の外周面の焼付きの発生は認められなかった。

【0054】

以上の説明からも明らかなように、本実施形態に係る軸受装置は、建設・土木機械におけるアームやバケット等の連結部に装備される低速揺動、高荷重用の軸受装置であっても、前記ジャーナル軸1及びブッシュ2を大型化することなく既存の大きさを維持して、ジャーナル軸1の回転角を規定の小揺動領域から大揺動領域までの全領域にわたって保証することができ、前記ジャーナル軸1及びブッシュ2の各受面との間に局部的な油膜切れや油膜不足を発生させることなく充分な潤滑作用を得ることができる。

【0055】

このため、前記ジャーナル軸1及びブッシュ2の各受面の磨耗、擦過傷や焼付き等を未然に回避することができると共に、各受面の耐久性、耐焼付き性を大幅に向上することができるようになる。その結果、部品点数が少ない簡単な構造で振動や騒音を起こすこともなく、軸受装置の品質性能を長期間にわたって確保することができる。

【0056】

なお、本発明は上記各実施形態に限定されるものではない。上記各実施形態では前記ジャーナル軸1及びブッシュ2が規定の角度範囲において相互に回転する軸受装置に適用した例を示したが、本発明は前記ジャーナル軸1及びブッシュ2が相対的に連続して回転する軸受装置にも有効に使用することができるものであり、上記各実施形態から当業者が容易に変更可能な技術的な範囲をも当然に包含するものである。

【図面の簡単な説明】

【図1】本発明の代表的な第1実施形態である軸受装置の一部を構成する軸受の構造の一例を概略的に示す概略断面図である。

【図2】同軸受の中央部を示す図1の矢印II部における拡大図である。

【図3】同軸受の周縁部を示す図1の矢印III部における拡大図である。

【図4】同軸受の油供給溝部を示す拡大図である。

【図5】同油供給溝部を示す図4のIV−IV線の矢視拡大断面図である。

【図6】本発明の第2実施形態を示す軸受の縦断面図である。

【図7】同軸受の油供給溝部を示す拡大図である。

【図8】本発明の軸受装置の一部構成部材である軸受に焼付きが発生したときの荷重である焼付き荷重と、軸受の溝面積率との一例を示すグラフである。

【符号の説明】

1 ジャーナル軸

2 ブッシュ

2a,2b テーパ面

3 潤滑油流路

4 連通孔

5,6 第1及び第2油供給溝部

D ブッシュ内径

H 第2油供給溝部の溝深さ

L1 第2油供給溝部間の長さ

W1 第2油供給溝部の溝幅

α 第2油供給溝部の傾斜角

Claims (3)

- 筒状の軸受(2) に潤滑油の油膜を介して相対的に回転自在に支承された軸部材(1) を備えた各種機械の軸受装置であって、

前記軸受(2) 又は前記軸部材(1) のいずれか一方の摺接面に潤滑油の油供給溝部(6) を備えてなり、

前記軸受(2) 又は前記軸部材(1) のいずれか一方の摺接面に対する前記油供給溝部(6) の面積比が、30〜90%であることを特徴とする軸受装置。 - 前記油供給溝部(6) 間の円周方向の長さL1 、前記軸受(2) の内径Dが、L1 <π・D/36の関係を有することを特徴とする請求項1記載の軸受装置。

- 前記軸受(2) 又は前記軸部材(1) のいずれか一方の表面に軟窒化処理が施されてなることを特徴とする請求項1記載の軸受装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002247466A JP2004084815A (ja) | 2002-08-27 | 2002-08-27 | 軸受装置 |

| KR1020030015020A KR20040018903A (ko) | 2002-08-27 | 2003-03-11 | 베어링 장치 |

| US10/639,817 US6991377B2 (en) | 2002-08-27 | 2003-08-13 | Bearing device |

| CNB031551750A CN100343541C (zh) | 2002-08-27 | 2003-08-25 | 轴承装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002247466A JP2004084815A (ja) | 2002-08-27 | 2002-08-27 | 軸受装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004084815A true JP2004084815A (ja) | 2004-03-18 |

| JP2004084815A5 JP2004084815A5 (ja) | 2005-11-04 |

Family

ID=31972470

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002247466A Pending JP2004084815A (ja) | 2002-08-27 | 2002-08-27 | 軸受装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US6991377B2 (ja) |

| JP (1) | JP2004084815A (ja) |

| KR (1) | KR20040018903A (ja) |

| CN (1) | CN100343541C (ja) |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007132735A1 (ja) | 2006-05-17 | 2007-11-22 | Komatsu Ltd. | 軸受装置 |

| JP2007321861A (ja) * | 2006-05-31 | 2007-12-13 | Nissan Motor Co Ltd | 低摩擦摺動部材 |

| JP2008530473A (ja) * | 2005-02-21 | 2008-08-07 | アッシュ・ウー・エフ | 自己注油ガイド部材 |

| JP2009024798A (ja) * | 2007-07-20 | 2009-02-05 | Hitachi Powdered Metals Co Ltd | すべり軸受 |

| JP2016500429A (ja) * | 2012-12-13 | 2016-01-12 | アッシュ・ウー・エフ | 摩擦嵌合するための、継手機能及び/又は要素滑動機能を具備したリングの形態をしたガイド本体 |

| WO2016104503A1 (ja) * | 2014-12-24 | 2016-06-30 | 株式会社 アーステクニカ | 給油構造、給油方法及び旋動式破砕機 |

| JP2016120448A (ja) * | 2014-12-24 | 2016-07-07 | 株式会社アーステクニカ | 旋動式破砕機の給油構造 |

| JP2016165691A (ja) * | 2015-03-10 | 2016-09-15 | 株式会社アーステクニカ | 旋動式破砕機の給油構造 |

| JP2016165692A (ja) * | 2015-03-10 | 2016-09-15 | 株式会社アーステクニカ | 旋動式破砕機の給油方法および給油構造 |

| WO2017094395A1 (ja) * | 2015-12-02 | 2017-06-08 | 株式会社 荏原製作所 | 流体継手 |

Families Citing this family (35)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102005023575A1 (de) * | 2005-05-18 | 2006-11-30 | Khs Ag | Lageranordnung zur Lagerung einer Welle |

| US20080107366A1 (en) * | 2006-11-06 | 2008-05-08 | Zippy Technology Corp. | Air fan bearing structure |

| CN102384247B (zh) * | 2006-12-16 | 2015-05-06 | 舍弗勒技术股份两合公司 | 隔离环及具有隔离环的组件 |

| TW200914736A (en) * | 2007-09-28 | 2009-04-01 | Sunonwealth Electr Mach Ind Co | Structure of bearing |

| WO2009096617A1 (en) * | 2008-01-31 | 2009-08-06 | In-Bo Jeong | Bush bearing |

| BRPI0924025B1 (pt) * | 2008-12-05 | 2021-01-19 | Doosan Infracore Co., Ltd. | mancal deslizante e conjunto de mancal deslizante |

| EP2382398B1 (en) | 2009-01-12 | 2017-01-25 | Dow Global Technologies LLC | Improved journal bearing design |

| EP2218554A1 (en) * | 2009-02-12 | 2010-08-18 | Robert Bosch GmbH | Hand-held power tool |

| TW201038824A (en) * | 2009-04-20 | 2010-11-01 | Yin-Nong Hong | Rotational assembly device |

| GB2473875A (en) * | 2009-09-28 | 2011-03-30 | Hansen Transmissions Int | Wind turbine gearbox with planetary gear unit having sliding bearings |

| US8075191B2 (en) * | 2009-09-28 | 2011-12-13 | Honeywell International Inc. | Helical inner diameter groove journal bearing |

| EP2383480B1 (de) * | 2010-04-30 | 2012-10-03 | Winergy AG | Planetengetriebe für eine Windkraftanlage |

| JP2013526672A (ja) * | 2010-05-14 | 2013-06-24 | ボーグワーナー インコーポレーテッド | 排気ガスターボチャージャ |

| DE102010040158B4 (de) * | 2010-09-02 | 2017-12-21 | Federal-Mogul Wiesbaden Gmbh | Strukturierte Schmutzdepots in Gleitlageroberflächen |

| US8608385B2 (en) | 2011-05-18 | 2013-12-17 | Federal-Mogul Corporation | Main bearing for engine with high belt load |

| KR101403415B1 (ko) * | 2012-07-30 | 2014-06-11 | 주식회사 화승알앤에이 | 오일 분배 장치 |

| DE102012214963A1 (de) | 2012-08-23 | 2014-02-27 | Schaeffler Technologies AG & Co. KG | Radiale Nockenwellendruckmittelübertragung |

| US8870461B2 (en) | 2012-11-14 | 2014-10-28 | Caterpiller Inc. | Bearing assembly |

| GB2508043B (en) * | 2013-04-17 | 2015-07-22 | Messier Dowty Ltd | Dynamic bearing |

| CN103541996A (zh) * | 2013-10-30 | 2014-01-29 | 东方电气集团东方汽轮机有限公司 | 一种滑动轴承 |

| CN103939472B (zh) * | 2014-03-27 | 2017-04-26 | 西安交通大学 | 一种双螺杆压缩机滑动轴承 |

| US9618039B2 (en) * | 2015-02-03 | 2017-04-11 | Caterpillar Inc. | Sleeve bearing with lubricant reservoirs |

| US9759305B2 (en) | 2015-04-02 | 2017-09-12 | Hamilton Sundstrand Corporation | Planet gear for an integrated drive generator |

| US10024413B2 (en) | 2015-04-03 | 2018-07-17 | Hamilton Sundstrand Corporation | Input driven gear for a differential |

| US9709157B2 (en) | 2015-04-03 | 2017-07-18 | Hamilton Sundstrand Corporation | Carrier shaft for a differential |

| US9695926B2 (en) | 2015-04-03 | 2017-07-04 | Hamilton Sundstrand Corporation | Accessory drive gear hub for a differential |

| CN106438705A (zh) * | 2016-09-30 | 2017-02-22 | 宁波安能捷机电科技有限公司 | 一种钢套 |

| US10233970B2 (en) | 2017-01-10 | 2019-03-19 | GM Global Technology Operations LLC | Journal bearings with surface features for improved bearing oil supply |

| US10724575B2 (en) * | 2017-06-15 | 2020-07-28 | Schaublin Sa | Metallic lined trunnion bearing for aircraft landing gear |

| US10480569B2 (en) * | 2017-06-15 | 2019-11-19 | Schaublin Sa | Hybrid lined trunnion bearing for aircraft landing gear |

| JP6923465B2 (ja) * | 2018-02-09 | 2021-08-18 | 大同メタル工業株式会社 | 内燃機関のクランク軸用主軸受 |

| CN110630635B (zh) * | 2018-06-22 | 2022-11-29 | 肖柏林股份有限公司 | 用于飞行器起落架的金属内衬式耳轴承 |

| US11396344B2 (en) * | 2018-10-26 | 2022-07-26 | Fox Factory, Inc. | Bushing bypass |

| FR3111986B1 (fr) * | 2020-06-30 | 2023-09-15 | Hydromecanique & Frottement | Dispositif de guidage et système mécanique comprenant un tel dispositif |

| FR3111985B1 (fr) * | 2020-06-30 | 2022-11-25 | Hydromecanique & Frottement | Dispositif de guidage et système mécanique comprenant un tel dispositif |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2572021A (en) * | 1946-01-16 | 1951-10-23 | Arthur F Folz | Bearing surface |

| US3841716A (en) * | 1972-09-20 | 1974-10-15 | Caterpillar Tractor Co | Lubricated track joint |

| JPS52113445A (en) * | 1976-03-19 | 1977-09-22 | Daido Metal Co Ltd | Bearing metal |

| JPH01206111A (ja) * | 1988-02-12 | 1989-08-18 | Matsushita Electric Works Ltd | 動圧軸受 |

| JP2625311B2 (ja) * | 1992-03-13 | 1997-07-02 | 大同メタル工業株式会社 | 多円弧形状軸受およびその製造方法 |

| US5462362A (en) * | 1993-04-30 | 1995-10-31 | Nsk Ltd. | Wear resisting slide member |

| JPH0968217A (ja) | 1995-08-30 | 1997-03-11 | Mitsubishi Electric Corp | 軸受装置 |

| JPH09222119A (ja) * | 1996-02-16 | 1997-08-26 | Mitsutoyo Corp | 回転軸受装置及びこれを用いた回転駆動方法 |

| KR100224000B1 (ko) * | 1996-08-19 | 1999-10-15 | 이형도 | 소결함유 베어링 |

| JP2000320545A (ja) * | 1999-05-07 | 2000-11-24 | Sumitomo Electric Ind Ltd | 動圧気体軸受 |

| JP2001173561A (ja) * | 1999-12-16 | 2001-06-26 | Hitachi Ltd | 容積形流体機械 |

| JP2002155946A (ja) * | 2000-11-20 | 2002-05-31 | Daido Metal Co Ltd | 軸支承部材 |

| CN2451791Y (zh) * | 2000-12-05 | 2001-10-03 | 美尔顿国际有限责任公司 | 杆的弯折机构 |

| JP4454839B2 (ja) * | 2000-12-22 | 2010-04-21 | 株式会社小松製作所 | 作業機の軸受け装置 |

| CN2540532Y (zh) * | 2002-04-11 | 2003-03-19 | 煜晶展业有限公司 | 含油轴承 |

-

2002

- 2002-08-27 JP JP2002247466A patent/JP2004084815A/ja active Pending

-

2003

- 2003-03-11 KR KR1020030015020A patent/KR20040018903A/ko not_active Application Discontinuation

- 2003-08-13 US US10/639,817 patent/US6991377B2/en not_active Expired - Fee Related

- 2003-08-25 CN CNB031551750A patent/CN100343541C/zh not_active Expired - Fee Related

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008530473A (ja) * | 2005-02-21 | 2008-08-07 | アッシュ・ウー・エフ | 自己注油ガイド部材 |

| US8104966B2 (en) | 2006-05-17 | 2012-01-31 | Komatsu Ltd. | Bearing device |

| JP2007309392A (ja) * | 2006-05-17 | 2007-11-29 | Komatsu Ltd | 軸受装置 |

| WO2007132735A1 (ja) | 2006-05-17 | 2007-11-22 | Komatsu Ltd. | 軸受装置 |

| JP2007321861A (ja) * | 2006-05-31 | 2007-12-13 | Nissan Motor Co Ltd | 低摩擦摺動部材 |

| JP4702186B2 (ja) * | 2006-05-31 | 2011-06-15 | 日産自動車株式会社 | 低摩擦摺動部材 |

| JP2009024798A (ja) * | 2007-07-20 | 2009-02-05 | Hitachi Powdered Metals Co Ltd | すべり軸受 |

| JP2016500429A (ja) * | 2012-12-13 | 2016-01-12 | アッシュ・ウー・エフ | 摩擦嵌合するための、継手機能及び/又は要素滑動機能を具備したリングの形態をしたガイド本体 |

| WO2016104503A1 (ja) * | 2014-12-24 | 2016-06-30 | 株式会社 アーステクニカ | 給油構造、給油方法及び旋動式破砕機 |

| JP2016120448A (ja) * | 2014-12-24 | 2016-07-07 | 株式会社アーステクニカ | 旋動式破砕機の給油構造 |

| AU2015368587B2 (en) * | 2014-12-24 | 2020-12-24 | Kabushiki Kaisha Earthtechnica | Oil supply structure, oil supply method, and gyratory crusher |

| JP2016165691A (ja) * | 2015-03-10 | 2016-09-15 | 株式会社アーステクニカ | 旋動式破砕機の給油構造 |

| JP2016165692A (ja) * | 2015-03-10 | 2016-09-15 | 株式会社アーステクニカ | 旋動式破砕機の給油方法および給油構造 |

| WO2017094395A1 (ja) * | 2015-12-02 | 2017-06-08 | 株式会社 荏原製作所 | 流体継手 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1485552A (zh) | 2004-03-31 |

| US6991377B2 (en) | 2006-01-31 |

| KR20040018903A (ko) | 2004-03-04 |

| CN100343541C (zh) | 2007-10-17 |

| US20040042698A1 (en) | 2004-03-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2004084815A (ja) | 軸受装置 | |

| KR101452032B1 (ko) | 슬라이딩베어링 및 슬라이딩베어링 조립체 | |

| US6089756A (en) | Plain bearing | |

| EP2518341B1 (en) | Sliding bearing and sliding bearing assembly | |

| RU2405985C2 (ru) | Самосмазывающаяся направляющая деталь для шарниров и подшипников | |

| US6082904A (en) | Sliding bearing | |

| JP3236795B2 (ja) | すべり軸受 | |

| EP2022993B1 (en) | Bearing unit | |

| WO2013002142A1 (ja) | ターボチャージャの軸受装置 | |

| JP5202307B2 (ja) | 建設機械または物品移送ロボットの関節用すべり軸受 | |

| JP2005256965A (ja) | すべり軸受 | |

| JP2008261474A (ja) | スラストワッシャ | |

| KR20110071928A (ko) | 부시타입 베어링 및 그 제조방법 | |

| JP2006029393A (ja) | 軸受部構造 | |

| JP5059506B2 (ja) | すべり軸受 | |

| JP2005214259A (ja) | 玉軸受及びオルタネータ用玉軸受 | |

| JP2007100775A (ja) | スラスト円筒ころ軸受 | |

| JP2005090620A (ja) | すべり軸受、すべり軸受装置、並びにこのすべり軸受装置を備えたすべり軸受組立体及び建設機械 | |

| JPH0791448A (ja) | 軸受装置及びその製造方法 | |

| US11261904B2 (en) | Half bearing and sliding bearing | |

| CN214118753U (zh) | 一种适于重载条件下工作的滑动轴承 | |

| JPS6110112A (ja) | 水中軸受装置 | |

| KR20210084009A (ko) | 마찰을 감소시키는 구조를 갖는 저널 베어링 | |

| KR20060005014A (ko) | 크랭크 샤프트 베어링 | |

| KR20230067685A (ko) | 슬라이딩 부품 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050808 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050808 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071025 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071106 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080805 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081003 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20090317 |